高速磁悬浮电机电磁轴承变偏置电流控制

磁悬浮轴承技术难点

磁悬浮轴承的应用

高速精密机床 配有数控式磁轴承的铣床主轴,用于高速铣削,转速 40000r/min,切削功率40kw。

磁悬浮轴承的应用

高温气冷堆

国家十五“863”计 划重点项目——“高 温气冷实验堆氦气透 平发电系统”,采用 直接循环氦气透平发 电系统替代了原有的 蒸汽透平循环发电系 统。

磁悬浮轴承的应用

磁悬浮轴承

一、磁悬浮轴承工作原理

通过位置传感器检测转子的轴偏差信 号,将该信号送入控制器,通过功率放大器 控制电磁铁中的电流,从而产生电磁力的 变化使转子悬浮于规定的位置。

磁悬浮轴承的结构

磁悬浮轴承(机 电耦合系统)

机械系统

控制系统

转子

定子

电气系统(控制 转子)

传感器

控制器

功率放大器

• 机械系统由转子和定子组成 ( 径向轴承结构如图 1, 推力轴承结构 如图 2) , 通常它们都是由铁磁叠片构成的。 转子叠片装在轴径上, 定子叠片上开有槽, 并缠绕着线圈以提供磁力。

五、磁悬浮轴承的应用

磁悬浮轴承已经广泛应用于诸多领域,如超高速列车、 超高速离心机、水轮发电机、空间飞行器的角动量飞轮、流 量计、密度计、功率表、真空泵、精密稳流器和陀螺仪(利 用高速回转体的动量矩敏感壳体相对惯性空间绕正交于自转 轴的一个或二个轴的角运动检测装置。利用其他原理制成的 角运动检测装置起同样功能的也称陀螺仪。)等。

控制系统:

指控制转子位置的电气系统,简单的控制系统由传感器、控制器 和功率放大器组成(如图3) ① 传感器:即检测元件,是磁悬浮轴承的重要组成部分,位置传感器用

于检测转子的偏移情况,速度传感器用于检测转子的运动速度; ② 控制器:是个整个磁悬浮轴承的核心,其性能决定了磁悬浮轴承的好

磁悬浮轴承在高速机械中的应用研究

磁悬浮轴承在高速机械中的应用研究引言随着科学技术的迅速发展,高速机械的应用范围也越来越广泛。

而在高速机械中,轴承的性能直接影响着机械的稳定性、寿命和效能。

传统的机械轴承在高速运转时容易产生摩擦和磨损,这些问题限制了高速机械的进一步发展。

而磁悬浮轴承作为一种新型轴承技术,具有无接触、无磨损和高速运转的优点,因此其在高速机械中的应用研究备受关注。

磁悬浮轴承的工作原理磁悬浮轴承是利用磁力场支撑和定位旋转机械元件的一种轴承。

它通过利用磁力场来产生支撑力,以实现无接触的轴承效果。

磁悬浮轴承通常由两部分组成:被浮动支撑的转子和固定在机座上的定子。

定子上的电磁线圈产生磁场,使转子中的永磁体受到吸引或排斥力,从而实现转子的悬浮。

通过对磁场进行控制,可以实现对转子的径向和轴向稳定性控制,从而实现高速旋转。

磁悬浮轴承的优势磁悬浮轴承相比于传统的机械轴承具有许多优势。

首先,磁悬浮轴承没有接触和磨损,能够降低能量损耗和噪音产生。

其次,磁悬浮轴承能够通过控制磁场实现对转子的稳定性控制,提高机械的精度和可靠性。

此外,磁悬浮轴承还可以实现旋转机械的非接触传动,避免了传统轴承在高速运转时容易产生的振动和共振问题,从而提高了机械的运行效率和寿命。

磁悬浮轴承的应用领域由于其独特的优点,磁悬浮轴承被广泛应用于各种高速机械中。

例如,在磁浮列车中,磁悬浮轴承大大减小了列车与轨道之间的摩擦和磨损,提高了列车的运行速度和安全性。

在风力发电机中,磁悬浮轴承能够实现风轮的高速旋转,提高了发电的效率。

在航天器中,磁悬浮轴承能够提供无接触的结构,降低了航天器的重量和噪音,提高了航天器的可靠性。

此外,磁悬浮轴承还在涡轮机、离心机等高速机械中得到了应用。

磁悬浮轴承的挑战和发展趋势尽管磁悬浮轴承在高速机械中有许多优势,但其在应用研究中也面临一些挑战。

首先,磁悬浮轴承系统的控制和稳定性较为复杂,对控制系统的要求较高。

其次,磁悬浮轴承的制造和维护成本较高,限制了其在一些领域的推广。

磁悬浮轴承工作原理

磁悬浮轴承工作原理

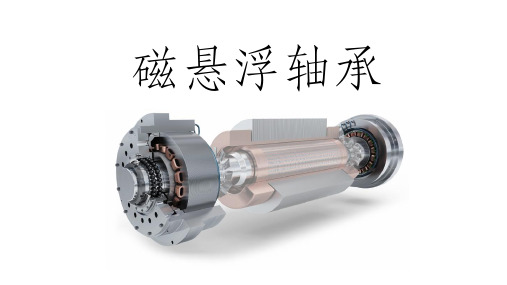

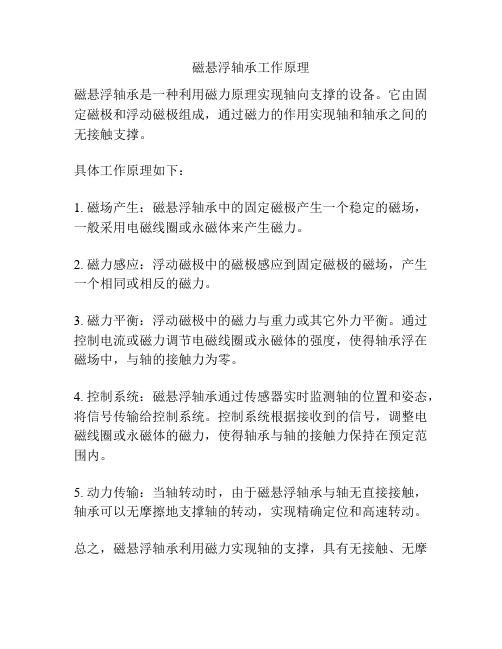

磁悬浮轴承是一种利用磁力原理实现轴向支撑的设备。

它由固定磁极和浮动磁极组成,通过磁力的作用实现轴和轴承之间的无接触支撑。

具体工作原理如下:

1. 磁场产生:磁悬浮轴承中的固定磁极产生一个稳定的磁场,一般采用电磁线圈或永磁体来产生磁力。

2. 磁力感应:浮动磁极中的磁极感应到固定磁极的磁场,产生一个相同或相反的磁力。

3. 磁力平衡:浮动磁极中的磁力与重力或其它外力平衡。

通过控制电流或磁力调节电磁线圈或永磁体的强度,使得轴承浮在磁场中,与轴的接触力为零。

4. 控制系统:磁悬浮轴承通过传感器实时监测轴的位置和姿态,将信号传输给控制系统。

控制系统根据接收到的信号,调整电磁线圈或永磁体的磁力,使得轴承与轴的接触力保持在预定范围内。

5. 动力传输:当轴转动时,由于磁悬浮轴承与轴无直接接触,轴承可以无摩擦地支撑轴的转动,实现精确定位和高速转动。

总之,磁悬浮轴承利用磁力实现轴的支撑,具有无接触、无摩

擦、低噪音、高精度和高速等优点,广泛应用于高速机械设备、精密加工设备等领域。

高速列车磁浮悬浮系统设计与控制

高速列车磁浮悬浮系统设计与控制高速列车磁浮悬浮系统是现代高科技交通运输领域的一个重要领域,它的设计和控制对于实现高速、安全、舒适的列车运行起着关键作用。

本文将介绍高速列车磁浮悬浮系统的基本原理、设计要点以及控制方法。

高速列车磁浮悬浮系统的基本原理是利用磁力使列车悬浮在轨道上,并通过磁场调节列车的位置和速度。

这种系统具有降低摩擦阻力、提高行驶速度、减少振动和噪音等优点。

它通常包括轨道、悬浮装置、控制系统和动力系统等部分。

首先,轨道的设计是高速列车磁浮悬浮系统中最重要的一环。

轨道的要求是平整、精确,并且能够承受列车的重量和力量。

目前常用的轨道设计包括磁浮轨道、永磁轨道和电磁轨道等。

不同的轨道设计有不同的特点和适用范围,需要根据具体情况选择合适的轨道。

其次,悬浮装置的设计对高速列车磁浮悬浮系统的性能起着决定性的影响。

悬浮装置通常由磁浮力源和磁浮控制系统组成。

磁浮力源可以是永磁材料或者电磁铁,通过磁场产生浮力,使列车悬浮在轨道上。

磁浮控制系统则通过控制磁力的大小和方向,调节列车的位置和速度。

控制系统是高速列车磁浮悬浮系统中的核心部分。

它通过传感器采集列车和轨道的信息,并通过计算机控制系统实时调节磁浮力的大小和方向,以保持列车在轨道上的稳定悬浮状态。

控制系统需要具备高精度、高可靠性和高响应速度等特点,以确保列车的安全和舒适。

动力系统是高速列车磁浮悬浮系统中的另一个重要组成部分。

它为列车提供动力,并控制列车的速度和加速度。

常用的动力系统包括电力系统、气动系统和燃油系统等。

不同的动力系统需要根据列车的具体要求进行选择,以满足高速和能耗的要求。

高速列车磁浮悬浮系统的设计和控制是一个综合性的工程,需要考虑轨道、悬浮装置、控制系统和动力系统等多个方面的因素。

在设计过程中,需要进行充分的理论研究和实验验证,以确保系统的可靠性和性能。

另外,考虑到系统的安全性和舒适性,还需要考虑列车的排放和噪音等环境因素,以减少对周围环境的影响。

新型磁悬浮陀螺飞轮驱动电机与磁轴承控制系统设计

新型磁悬浮陀螺飞轮驱动电机与磁轴承控制系统设计传统机械飞轮由于定转子之间存在接触,有摩擦力大、功耗高、寿命短和噪声大缺点。

磁悬浮飞轮克服了传统机械飞轮缺点,还具有主动振动控制和振动抑制的优势。

磁悬浮框架飞轮通过偏转磁轴承迫使高速转子偏转,改变转子转速方向,输出瞬间大力矩,驱动航天器平台快速机动。

新型磁悬浮陀螺飞轮同时具备框架飞轮的大控制力矩输出和姿态敏感功能,即能利用偏转磁轴承迫使高速转子进动,输出大力矩,也可通过偏转磁轴承补偿干扰力矩,敏感航天器姿态。

新型磁悬浮陀螺飞轮的驱动电机和磁轴承的控制系统是其高精度力矩输出和姿态敏感的保障,控制器的优劣将直接影响到新型磁悬浮陀螺飞轮的运行状态。

本文以新型磁悬浮陀螺飞轮为研究对象,对新型磁悬浮陀螺飞轮的驱动电机和磁轴承控制系统进行了设计,从以下四个方面进行了深入研究。

(1)介绍了新型磁悬浮陀螺飞轮的总体结构,新型磁悬浮陀螺飞轮的结构对于搭建的控制系统性能好坏有很大的影响。

磁轴承和驱动电机作为被控对象,对其进行了详细的介绍,说明了其工作原理,建立了控制模型,为其高精度驱动做了铺垫。

(2)针对新型磁悬浮陀螺飞轮高精度转速控制的要求,对飞轮电机进行了分析,得到了转速误差的两个主要来源:一是电机本体结构,二是电机换相。

重点对本体结构导致的误差进行了分析,提出了基于磁场测量的磁钢修正方案,设计了基于霍尔原理的磁场均匀性测量装置。

最后,在搭建的装置上进行了磁场测量实验,实验证明:该装置能够对磁场均匀性进行测量,对电机磁钢装配具有很好的参考作用,提高驱动电机转速精度。

(3)针对高速驱动电机调速范围广、精度要求高的特点,提出了基于模糊自适应PI控制器的转速调节算法。

以新型磁悬浮陀螺飞轮驱动电机为对象,设计了一套以DSP为控制核心的电机驱动器,完成了驱动器的原理图设计和PCB布线。

最后,编写了电机转速控制代码,并在设计的驱动器上实现了速度调节,通过对采集的霍尔信号和反电动势的波形进行分析,结果表明,该驱动器和算法可较好的实现电机转速控制。

永磁电机高速控制策略

永磁电机高速控制策略

永磁电机高速控制是一项关键技术,它在许多领域中起着重要作用,例如工业自动化、电力系统和交通运输等。

下面将介绍一些常用的永磁电机高速控制策略。

1. 传统的PID控制策略:PID控制是一种经典的控制方法,适用于许多控制系统,包括永磁电机。

PID控制器可以根据误差信号调整电机的输入电压或电流,以实现期望的转速。

然而,由于永磁电机具有非线性和时变性质,传统的PID控制策略在高速运行时可能存在响应速度慢和精度不高的问题。

2. 励磁电流控制策略:在永磁电机高速运行时,励磁电流的控制对于提高系统的响应速度和稳定性非常重要。

采用恰当的励磁电流控制策略可以保持永磁电机的磁场强度在合适的范围内,从而提高其高速运行的效果。

3. 模型预测控制策略:模型预测控制是一种基于模型的高级控制方法,它采用预测模型来计算最优控制输入以实现高速控制。

在永磁电机高速控制中,模型预测控制可以通过建立准确的系统模型来优化控制输入,提高系统动态响应和抗扰性能。

4. 矢量控制策略:矢量控制是一种有效的永磁电机高速控制方法,它通过分解和控制电机的磁场和转子磁场来实现高速控制。

矢量控制策略可以使永磁电机在高速运行时保持稳定,并实现快速而准确的速度调节。

总结来说,永磁电机高速控制策略涵盖了传统的PID控制、励磁电流控制、模型预测控制和矢量控制等方法。

根据具体的应用需求和电机特性,选择合适的控制策略可以提高永磁电机在高速运行时的性能和效率。

磁悬浮轴承控制算法研究及其应用

磁悬浮轴承控制算法研究及其应用磁悬浮轴承是一种新型的轴承技术,其不仅能够消除机械传动带来的振动和噪声,同时还具备高速、高精度、长寿命等优点。

因此磁悬浮轴承在飞行器、高速列车、风力发电机等领域有着广泛的应用前景。

然而,磁悬浮轴承的控制算法是实现其高性能稳定运行的关键,本文将一从磁悬浮轴承控制算法的研究入手,探讨控制算法的优化原则以及其应用现状。

一、磁悬浮轴承控制算法的研究磁悬浮轴承系统的控制算法可以分为位置控制算法和力控制算法两大类。

其中位置控制算法主要包括PID控制、最优控制、自适应控制等,而力控制算法则主要包括模糊控制、神经网络控制、滑模控制等。

除此之外,还有一些混合型的控制算法,比如基于模型预测的控制算法,以及基于反馈线性化的控制算法。

这些算法的目的都是为了在保证系统稳定性的前提下,实现轴承的高速精准控制。

二、控制算法的优化原则磁悬浮轴承控制算法的优化原则主要包括以下几个方面:1.系统模型精度:磁悬浮轴承控制算法的高效性很大程度上依赖于系统模型的精确度,因此在算法优化过程中应该关注对系统模型的精度提高。

2.控制器结构选择:磁悬浮轴承的控制器结构种类丰富,不同的控制器结构具有不同的适用场景,因此在进行算法的优化过程中应该选择合适的控制器结构。

3.控制参数的选取:磁悬浮轴承控制算法中的控制参数直接影响着控制器的性能,因此算法的优化过程中应该合理地选取控制参数。

4.实时性:磁悬浮轴承控制算法的实时性是保证轴承运行稳定的根本,因此算法的优化过程中应该充分考虑实时性的因素。

三、控制算法的应用现状磁悬浮轴承的控制算法在实际应用中已经得到了广泛的应用。

在高速列车轴承领域,中国铁路总公司已经成功研制出了TYB3型磁悬浮轴承,其采用了模型预测控制算法和滑模控制算法相结合的混合控制算法。

在飞行器领域,国外研究人员将神经网络控制算法应用于磁悬浮轴承上,实现了对飞行器的高速稳定悬浮。

在风力发电机领域,磁悬浮轴承已经成为了风力发电机轴承领域的一项新技术,其控制算法主要采用了PID控制算法和自适应控制算法。

磁悬浮轴承--电磁轴承 (2)

电磁轴承的工作原理

单自由度电磁轴承工作原理

第7页,共28页。

在完整的电磁轴承系统中,电磁铁的作用是为保持转子 在预定位置上的稳定悬浮提供电磁力。当转子中心发生偏移 时,偏移量由位置信号传感器拾取后送到调节电路及功率放 大电路,输出一个控制电压或电流,调节电磁铁的磁场力, 使转子回到正常位置。

第10页,共28页。

磁悬浮列车 原理:磁悬浮列车利用“同性相斥,异性相吸”的原理,让磁铁具 有抗拒地心引力的能力,使车体完全脱离轨道,悬浮在距离轨道约1 厘米处,腾空行驶.

第11页,共28页。

高速精密机床

配有数控式磁轴承的铣床主轴,用于高速铣削,转速 40000r/min,切削功率40kw

第12页,共28页。

磁悬浮轴承--电磁轴承 (2)

第1页,共28页。

➢ 一、磁悬浮轴承简介 ➢ 二、电磁轴承工作原理及数学模型 ➢ 三、电磁轴承的故障诊断 ➢ 四、总结及展望 ➢ 五、参考文献

第2页,共28页。

一.磁悬浮轴承的简介

•

所谓的磁悬浮轴承就是利用磁性原理使之没有机

械接触的轴承。

•

从本质上说,任何一个磁悬浮问题,归纳起来

[6] Grum N,Green B,Schroder P,Active Magnetic Bearing Ruirements for Turbomachinery .[C]//IEE Colloquium on High Speed Bearings for Electrical Machines London,1997:1-9

第24页,共28页。

磁悬浮转子实物图

(2).当转子旋转时的故障诊断 转子高速旋转时比不旋转时更剧烈的振动,不近转子会振

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速磁悬浮电机电磁轴承变偏置电流控制李红;郭树星;韩邦成;郑世强【摘要】The active magnetic bearings in high speed magnetically suspended motor bias current is set to be a fixed value which is inefficient in terms of the power consumption. To reduce power loss, a variable bias current control scheme based on the control current used PID control was introduced. The relation of the power consumption and the bias current was got. Combination of constraints, the expression for the optimum bias current as a function of the rotor displacement difference was deduced when the energy consumption was the lowest. To improve the system quick response ability, in the practical application the bias current function expression was approximately linearized. Emulation and experiment results show that: ensuring the suspense of the magnetic bearings system steadily, this method effectively reduces the magnetic bearings rings copper loss by 94% in stable suspension and speed-down and iron loss by 74% when the speed frequency reaches 700 Hz.%针对高速磁悬浮电机电磁轴承采用固定偏置电流导致功耗较大问题,在控制电流采用PID控制基础上,介绍了一种变偏置电流减小电磁轴承功耗的控制方法.推导出电磁轴承功耗与偏置电流关系,结合约束条件,得到最低功耗时偏置电流关于转子位移偏差的函数表达式.为了提高系统快速响应能力,在实际应用中对偏置电流函数表达式进行近似线性化处理.仿真和实验结果表明:该方法既能保证磁悬浮轴承系统稳定起浮,同时静态悬浮和降速过程中降低轴承线圈铜耗达94%,电机转频达700 Hz时降低轴承铁耗约为74%,降低功耗效果明显.【期刊名称】《电机与控制学报》【年(卷),期】2012(016)012【总页数】6页(P61-65,71)【关键词】高速磁悬浮电机;电磁轴承;变偏置电流;近似线性化;低功耗【作者】李红;郭树星;韩邦成;郑世强【作者单位】北京航空航天大学惯性技术重点实验室,北京100191;北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室,北京100191;北京航空航天大学惯性技术重点实验室,北京100191;北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室,北京100191;北京航空航天大学惯性技术重点实验室,北京100191;北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室,北京100191;北京航空航天大学惯性技术重点实验室,北京100191;北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室,北京100191【正文语种】中文【中图分类】TH133.30 引言电磁轴承具有无接触、无摩擦、振动小、噪音低、无需润滑、阻尼刚度主动可控等优势[1],但是功耗特别是大功率场合还是比较严重。

功耗主要由轴承铁耗、铜耗、开关损耗、风耗组成,其中轴承铁耗、铜耗受轴承线圈电流影响较大。

电磁轴承线圈电流由控制电流和偏置电流构成。

合理配置偏置电流降低系统功耗,关于这方面的研究已经称为热点[2]。

利用永磁体代替偏置电流提供偏置磁场[3-5],该方法在降低功耗方面具有较大优势,但是其控制灵活性不如纯电磁轴承,同时加工难度较大,加工成本较高。

纯电磁轴承可以采用固定值偏置电流控制和变偏置电流控制,其中固定偏置电流控制主要有以下几个方面:将偏置电流设置为线圈允许最大电流的一半,采用差动控制方式,这种方式控制线性化较好,但是功耗较大;将偏置电流设置成较小固定值,采用单边控制方式,这种方式功耗较小,但是仅仅适用于刚度低、振动小情况[2,6];从功率放大器和电磁铁的角度分析偏置电流对刚度和阻尼影响,提出了低偏置磁通和低偏置电流控制的方法,该方案分析角度较为新颖,但是没有兼顾控制器方面影响[7];通过建立功耗函数,并将电压、电流、力等作为约束条件,求当功耗最小时电流最优解,得出单边激励模式性能变差是因为电压饱和的结论,并提出一种电流的静态分配策略。

该方案将一个工程问题转化为一个数学问题,具有一定的广适性,但是系统设计时考虑边界条件较多,推导过程复杂,控制效果也很难达到最优[8];将偏置电流设置为零,多采用非线性控制方法,控制复杂,动态性能差,对于外部扰动鲁棒性不好[9]。

针对实验室现有高速磁悬浮电机电磁轴承采用固定偏置电流导致轴承功耗较大问题,本文通过建立功耗函数,结合约束条件,求当功耗最小时偏置电流最优解,考虑实际控制难度,对偏置电流曲线进行近似线性化处理,实现变偏置电流快速稳定控制。

1 变偏置电流方案仅考虑转子在X方向运动情况,单自由度电磁轴承结构示意图如图1所示。

图1中fx为为转子在X方向所受合力;r为相邻磁极夹角的一半;ib为偏置电流;ic为控制电流;x0为径向间隙。

假设磁极和转子表面间气隙磁感应强度相同,且没有漏磁,可以得到转子在X方向所有合力为式中:真空磁导率μ0=4π×10-7;N为磁轴承线圈匝数;S为磁极面积;x为转子位移偏差。

图1 电磁轴承结构示意图Fig.1 The structure scheme of active magnetic bearings当转子悬浮在电磁轴承中心位置时,有小位移线性化上式简化为可以进一步表示为其中为位移刚度系数为位移刚度;为电流刚度系数,kcib为电流刚度。

控制电流采用PID闭环控制,实现转子的稳定悬浮,有kp、ki、kd分别为 PID 控制的比例、积分、微分系数。

引入偏置电流调理参数kbias,结合式(3)有由式(5)进一步得到偏置电流通常设置为不大于线圈最大允许电流imax一半,同时要满足ib≥ic,由此可以得到 ib取值范围为结合式(6)和式(7),可以得到在[T1,T2]时间段里,磁轴承线圈平均铜耗pcu为式中R为磁轴承线圈电阻,可以进一步得到上式等号成立条件为2 变偏置电流近似线性化在实际控制中开方运算耗时较长,约为基本乘法操作运算的20倍以上,不利于实时快速控制。

在此对式(11)进行分段线性化。

纯电磁轴承设计参数 N=235;r=22.5°;S=2.8 ×108 μm2;x0=400 μm。

可以得到kc=112 N/A2,kx=0.28 N/μm·A2。

轴承设计线圈允许最大电流为1.5 A,由不等式(8)可知,线圈偏置电流最大为0.75 A。

磁轴承保护间隙为200 μm。

由式(11)可以得到当偏置电流调理参数kbias从0.1到0.6变化时,转子位移偏差与偏置电流关系曲线如图2所示。

图2 转子位移偏差与偏置电流关系曲线Fig.2 The relation curve of rotor displacement difference and bias current由图2可知:偏置电流随着位移偏差增大而增大,kbias越大,增幅越明显,曲线线性度较好。

由式(2)和式(11)可得到转子位移偏差与所受轴承力关系曲线如图3所示。

由图3可以看出轴承力随位移偏差增大而增大;随着kbias增大,上述增幅变大。

轴承设计中起浮力为34 N,可见当 kbias不小于0.3时即可以满足要求。

可以根据转子所受扰动力,对kbias进行调整。

图3 转子位移偏差与轴承力关系曲线Fig.3 The relation curve of rotor displacement difference and bearings force下面对kbias=0.3对应的曲线,进行线性化处理。

结合实际应用情况可以对 kbias 进行适当的调整,线性化过程相同。

当转子在中心位置时将偏置电流设置为ib=0;位移偏差最大时ib=0.6 A得到kbias=0.3时式(11)的近似线性化表达式为3 仿真分析仿真过程中,PID控制微分环节采用纯微分,但在实际应用中因为纯微分环节对噪声敏感,通常加入一阶惯性环节,构成不完全微分控制;功放、位移传感器理想化为比例环节kamp、ks;转子质量为m。

变偏置电流控制框图如图4所示。

图4 变偏置电流控制框图Fig.4 The block diagram of variable bias current由图4可以看到:根据转子位移偏差,采用PID控制方式控制电流;采用经过近似线性化的方程控制偏置电流;同时电流刚度和位移刚度随偏置电流变化而改变。

选择不同转子位移偏差进行仿真,如表1所示。

仿真控制参数如表2所示。

表1 仿真差数据组Table 1 Simulation data groups位移偏差/μm 位移刚度/(N/μm) 电流刚度/(N/A)0 0 0 40 0.004 032 13.44 80 0.016 128 26.88 120 0.036 288 40.32 160 0.064 512 53.76 200 0.100 800 67.20表2 仿真控制参数Table 2 Simulation control parameters参数数值m/kg 8.5 kp 1.5参数数值kd 0.01 ks 2 000 ki 0.02kamp 1仿真结果如图5所示。

图5 起浮状态仿真曲线Fig.5 Simulation curve of floating state在转子位移偏差由0到200 μm之间均可以进行快速响应,并达到稳定状态;当转子位移偏差越大时,响应偏置电流、位移刚度和电流刚度也越大,系统响应越快。

通过仿真可知变偏置电流方案可以使转子稳定起浮。