金属表面粗糙度参数一览表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属表面粗糙度参数一览表

表面粗糙度是指加工表面所具有的较小间距和微小峰谷的微观几何形状的尺寸特征。工件加工表面的这些微观几何形状误差称为表面粗糙度。

1 表面粗糙度的评定参数

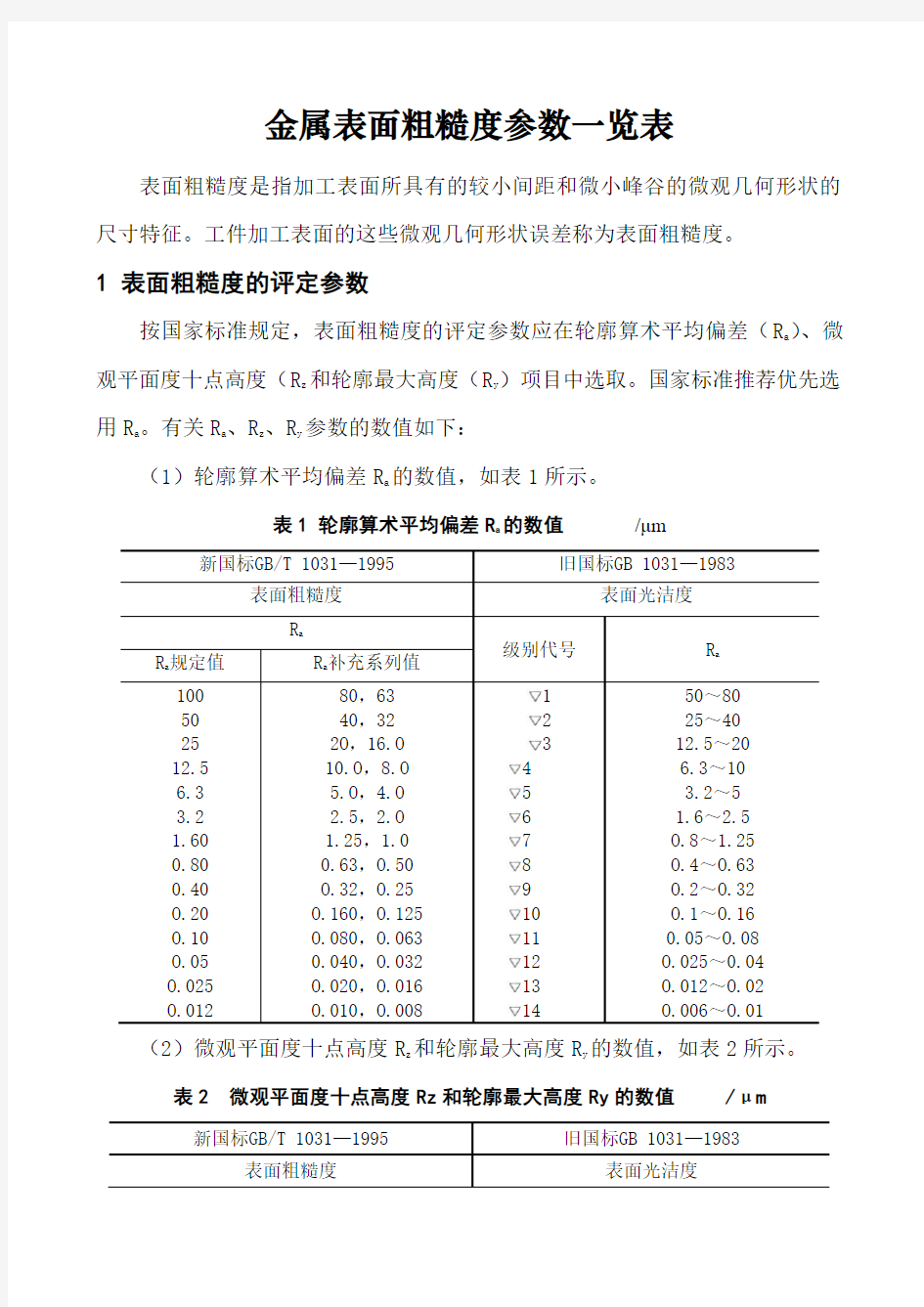

按国家标准规定,表面粗糙度的评定参数应在轮廓算术平均偏差(R a )、微观平面度十点高度(R z 和轮廓最大高度(R y )项目中选取。国家标准推荐优先选用R a 。有关R a 、R z 、R y 参数的数值如下:

(1)轮廓算术平均偏差R a 的数值,如表1所示。

表1 轮廓算术平均偏差R a 的数值 /μm

新国标GB/T 1031—1995

旧国标GB 1031—1983

表面粗糙度

表面光洁度

R a

级别代号

R a R a 规定值 R a 补充系列值 100

50 25 12.5 6.3 3.2 1.60 0.80 0.40 O.20 O.10 O.05 O.025 O.012

80,63 40,32 2O ,16.O 10.O ,8.O 5.O ,4.O 2.5,2.O 1.25,1.0 0.63,O.50 O.32,O.25 O.160,O.125 O.080,O.063 0.040,O.032 O.020,O.016 O.010,O.008

1 2 3 4 5 6 7 8 9 10 11 12 13 14

50~80 25~40 12.5~20 6.3~10 3.2~5 1.6~2.5 O.8~1.25 O.4~O.63 O.2~O.32 O.1~O.16 0.05~O.08 O.025~0.04 O.012~O.02 O.006~O.01

(2)微观平面度十点高度R z 和轮廓最大高度R y 的数值,如表2所示。

表2 微观平面度十点高度Rz 和轮廓最大高度Ry 的数值 /μm

新国标GB/T 1031—1995

旧国标GB 1031—1983

表面粗糙度

表面光洁度

R z 或R

y

级别代号R

z

R z 规定值R

z

补充系列值

1600 800 400 200 100 50 1250, 1000

630,500

320,250

160,125

80,63

40,32

1

2

3

4

>160~320

>80~160

>40~80

>20~40

25

12.5

6.3

3.2

1.6

O.8

0.4

O.2

O.1

O.05 20,16.O

10,8.O

5.O,4.O

2.5,2.O

1.25,1.OO

O.63,O.50

O.32,O.25

O.160,O.125

O.080,0.063

O.040,O.032

5

6

V7

8

9

10

11

12

13

14

>10~20

>6.3~10

>3.2~6.3

>1.6~3.2

>O.8~1.6

>O.4~O.8

>O.2~O.4

>O.1~O.2

>O.05~O.1

≯O.05

2 表面粗糙度代(符)号

表面粗糙度代(符)号如表3所示

表3 表面粗糙度代(符)号

符号意义

基本符号上加一短划,表示表面特征是用去除材料的方法获得的。如车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等

基本符号上加一小圆,表示表面特征是用不去除材料的方法获得的。如铸、锻、冲、压、热轧、冷轧、粉末冶金等,或者是用于保持原供应状况

的表面(包括保持上道工序的状况)

用任何方法获得的表面,R

a

的上限值为3.2μm

用去除材料方法获得的表面,R

a

的上限值为3.2μm

用不去除材料方法获得的表面,R

a

的上限值为3.2μm

用去除材料方法获得的表面,R

a

的上限值为3.2μm,下限值为1.6μm

用任何方法获得的表面,R

y

的上限值为3.2μm

用不去除材料方法获得的表面,R

z

的上限值为200μm

用去除材料方法获得的表面,R

z

的上限值为3.2μm,下限值为1.6μm

用去除材料方法获得的表面,R

a 的上限值为3.2μm,R

y

的上限值为12.5μ

m

各级表面粗糙度的表面特征、经济加工方法及应用举例如表4所示。

表4 各级表面粗糙度的表面特征、经济加工方法及应用举例

表面粗糙度

表面外观情况获得方法举例应用举例

级别名称

粗面明显可见刀痕

毛坯经过粗车

粗刨粗铣等加工

方法所获得的表

面

一般的钻孔、倒角、没有要求的自由表

面

可见刀痕

微见刀痕

半光面可见加工痕迹

精车、精刨、精

铣、刮研和粗磨

支架、箱体和盖等的非配合面,一般

螺纹支承面

微见加工痕迹

箱、盖、套筒要求紧贴的表面,键和

键槽的工作表面

看不见加工痕

迹

要求有不精确定心及配合特性的表

面,如支架孔、衬套、带轮工作表面

光面

可辨加工痕

迹方向

金刚石车刀精

车、精铰、拉刀加

工、精磨、研磨、

研磨、抛光

要求保证定心及配合特性的表面,如

轴承配合表面、锥孔等

微辨加工痕

迹方向

要求能长期保持规定的配合特性,如

标准公差为IT6、IT7的轴和孔

不可辨加工

痕迹方向

主轴的定位锥孔,d<20mm淬火的精确

轴的配合表面

最光面

暗光泽面

超精磨、研磨抛

光、镜面磨

保证精确的定位锥面、高精度滑动轴

承表面

亮光泽面

精密机床主轴颈、工作量规、测量表

面、高精度轴承滚道

镜状光泽面

精密仪器和附件的摩擦面、用光学观

察的精密刻度尺