15万吨年低温甲醇洗设备选型计算

年产15万吨甲醇浮阀精馏塔设计解析

年产15万吨精甲醇浮阀精馏塔设计化学工程专业2009级刘卫摘要:本设计对年产15万吨精甲醇的浮阀精馏塔进行了设计。

用试差法通过Excel快捷地计算出特定组成的甲醇—水溶液的泡点温度,相对挥发度;通过计算出最小回流比确定了适宜的操作回流比为1.74;通过逐板计算法计算出理论塔板数为23块,并进一步确定精馏塔的实际塔板数为50块;分别对此精馏塔的塔体工艺尺寸进行了设计,并对设计之后的浮阀塔板进行了流体力学的验算;绘制出塔板负荷性能图,从而得出精馏段的操作弹性为2.39,提馏段的操作弹性为2.35;确定了塔顶冷凝器冷却水的用量以及塔釜再沸器所需要的热量,同时对输送各物流的管径进行了设计。

关键词:浮阀塔;板式精馏塔;精馏塔设计;甲醇Abstract: The design of float valve tower with the annual output of 150,000 tons of methanol by distillation . Through trial and error method using Excel to quickly calculate the specific composition of methanol - water solution of the bubble point temperature, relative volatility; by calculating the minimum reflux ratio to determine the optimum operating reflux ratio is 1.74;-by-plate approach to calculate the theoretical tower plate number was 23, and further determine the actual number of trays for the distillation column 50; this distillation of the tower, respectively, size of the design process, and after the valve tray design for fluid dynamics checking; draw tray performancediagram to arrive at the operating flexibility for the rectifying section 2.39, stripping section operating flexibility 2.35; determine the amount of condenser cooling water tower and the tower reboiler kettle needed heat, while the diameter of the logistics of transportation have been designed. Keywords:float valve tower; plate distillation column; distillation column design; methanol1前言化学工业中塔设备是化工单元操作中重要的设备之一,化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取、增湿、减湿等单元操作中,精馏操作是最基本的单元操作之一,它是根据混合液中各组分的挥发能力的差异进行分离的。

15万吨/年甲醇项目储罐制作施工方案

15万吨/年甲醇项目储罐制作施工方案一﹑编制说明及工程概况:(一)编制说明本施工方案是依据建设单位提供的招标文件、已签订的工程施工合同、施工设计图纸、国家有关施工规范及验收标准、现场施工环境等进行编制的。本施工组织设计针对施工的主要施工方法和措施、人员机具安排、质量进度计划控制及安全文明施工等进行阐述说明。(二)现行国家及行业技术标准GB50341-2003立式圆筒形钢制焊接油罐设计规范GB50128-2005立式圆筒形钢制焊接储罐施工及验收规范GB50236-98现场设备﹑工业管道焊接工程施工及验收规范HG20601-97钢制管法兰盖HG20607-2009钢制管法兰用聚四氟乙烯包覆垫片(PN系列)HG21519-2005T垂直吊盖板式平焊法兰人孔HG/T21514-2005钢制人孔和手孔的类型与技术条件HGT/21515-2005常压人孔DN400-DN600JB/T4736-2002补强圈GB8923-88涂装前钢材表面锈蚀等级和除锈等级JB4708钢制压力容器焊接工艺评定JB/T4730-2005承压设备无损检测(三)工程概况本项目储罐区一共有5000m³甲醇贮罐3个、1000 m³粗醇槽1个、350m³精纯中间槽3个、240m³不合格醇槽2个、130m³杂醇槽1个。储罐全部带有内浮盘,内浮盘由专业厂家制作。工作压力为常压。罐体壁板分别由不同的板厚组成,板间对接连接要求内壁平齐,罐顶﹑罐底为搭接连接,因罐内有浮盘结构,对罐体制作几何尺寸,焊缝成形有较高要求,施工中应按图纸和各项规范标准要求,严格管理,严格施工,以优质工程交付甲方使用。(四)工程特点施工现场环境风沙大、昼夜温差大、天气易突变。储罐规格大、焊缝多、工期紧、工程量大是主要工作难点。二﹑工艺措施及技术要求(一)基础验收储罐施工前按图纸及GB50128-2005标准,对基础进行验收,并核对基础施工单位的基础自检记录,基础各项内容应符合下列要求。1. 定位尺寸应符合图纸位置,基础中心标高允差为±20mm。2. 支撑管壁的基础表面其高差应符合下列规定:1)有环梁时,每10m弧长内任意两点高差应不大于6mm,且整个圆周长度内任意两点高差不大于12mm。2)无环梁时,每3m弧长内任意两点高差应不大于6mm,整个圆周长度内任意两点高差不应大于20mm。3)罐壁和底板置于环梁上时,应能覆盖在环梁上。4)基础表面应平整密实,不应有超标的凹凸缺陷,采用从基础中心向周边拉线法测量,每100㎡测点数不少于10点,表面凹凸不大于25mm。(二)材料验收1. 储罐所有钢材﹑配件﹑焊接材料﹑密封件等,必须有质量合格证件及出厂检测报告,产品上应有符合相关国家标准的标识。2. 钢板使用前进行外观检查,表面不得有气孔﹑夹渣﹑严重划痕,锈蚀出现麻点的钢板不得使用。(三)预制加工1. 下料前应按材料规格画出罐底﹑罐壁﹑罐顶排版图,确定下料尺寸。1)为补偿焊接收缩,罐底排版直径应比设计直径大1~1.5‰。2)罐底边缘板宽度的最小尺寸不小于700mm。3)中幅底板的宽度不小于1500mm,长度不小于2000mm。4)罐底板任意相邻两焊缝之间的距离及边缘板焊缝与底圈壁板焊缝之间的距离不应小于300mm。5)壁板宽度不小于500mm,长度不小于1000mm。6)各圈壁板的纵焊缝宜向同一方向逐圈错开,相邻圈板总焊缝之间应错开1/3板长且不小于300mm。7)罐体开孔处,接管或补强板边缘距离焊缝应大于焊角尺寸8倍,且不小于250mm。8)包边角钢对接接头与罐壁纵缝距离不小于200mm。9)弧形板加工后,应用弧形样板检查,样板长度不小于2000mm,样板与壁板间隙应小于2mm。10)顶板应在胎具上与加强肋拼装成型,加强肋预制时用弧形样板检查,间隙不大于2mm。与顶板焊接后,用弧形样板检查间隙不大于10mm。11)顶板任意两相邻焊缝之间距离应大于200mm。(四)组装焊接采用吊装柱﹑导链提升﹑倒装法施工,施工顺序、示意图如下:底板铺设->配置中心支架->罐底板画线->吊装柱设置->边缘板对接->第一带板吊装组对->包边角钢->顶板组对焊接->带板组对焊接->中幅板焊接->罐底圈焊缝焊接->膨胀缝焊接->附件组装->浮盘安装->罐体充水试验1.底板铺设:按排版图由中心向两侧铺设中幅板和边缘板,找正调正后各板之间用卡具临时固定,边缘板对接接头罐底加垫板,垫板与底板点焊固定。2.确定底板中心,并画罐壁内壁同心圆,在同心圆内侧底板上均布焊接壁板挡铁。3.组焊中心支架和吊装柱,吊装柱经受力计算,采用φ219*6无缝钢管16根,每根4m,并配电动导链。提升装置如下图所示:4.边缘板对接焊缝外侧300mm焊接完成后,进行第一带板组装,第一带板组装质量对罐壁整体组装影响较大,应重视第一带板组装质量。5.为增加组装带板钢度,防止环形变形,使用涨圈与罐壁贴紧,以保证罐体圆度及垂直度。5000m³罐涨圈用[18弯制,5000m³以下罐用[16弯制,弯制弧度用样板检查,其弧度要严格符合要求,罐体内径与样板之间间隙<4mm。涨圈装置如下图所示:6.第一带板组装完毕,测量其内径,周长,椭圆度,局部凹凸,符合标准后方可焊接,带板筒体焊接完,组装包边角钢。7.确认第一带筒体质量符合要求后,组装罐顶板,先在中心框架圆环按顶板数等分画线,对应第一带板上圆等分画线,应考虑顶板位置和搭接量。8.对称安装顶板,全部顶板铺设完,调正位置,尺寸,点焊固定。9.顶板先焊内侧间断焊缝,再焊外侧连续焊缝,外侧先焊环向断焊缝,再焊外侧连续焊缝。10.顶板与包边角钢焊接时,焊缝对称均匀分布,由多名焊工沿同一方向分段退焊,以减小变形量。11.壁板组对安装:用吊装柱和倒链吊起第一带壁板,依次进行下一带罐壁板组装,壁板组装要求:1)相邻两壁板上口水平的允许偏差不大于2mm,整个圆周上任意两点水平的允许偏差不大于6mm,壁板垂直度允许偏差不大于3mm,壁板内表面任意点半径允许偏差不大于13mm,各带板由表面平齐,对口错边量不大于1mm。2)纵缝焊缝的角变形用1m样板检查,角变形不大于10mm。3)罐内壁焊缝加强高≤1mm,焊后对超高焊缝用砂轮修磨,表面达到平整光滑。12.罐底板焊缝1)底板先焊中幅板短搭接缝,再焊长搭接缝,长缝焊接顺序从罐中心向两边方向分段退焊,应分层施焊,避免局部过热。2)底圈壁板与罐底板的焊接,由数名焊工沿圆周方向分段退焊,应分层并内外圆周交替施焊接。3)边缘板剩余对接焊缝。4)底板预留伸缩缝焊接,圆周同方向数名焊工分段施焊,分层焊接。5)底板多层搭接处,各层板要贴实,不留间隙,焊接要仔细,不漏焊。13. 其他注意事项1)从事罐焊接的焊工应有符合相关工位的合格项目,做到持证上岗。2)手工电弧焊碳钢用焊材E4303。3)施工应按相应的焊接工艺评定参数执行。14. 进料管﹑喷淋管﹑量油管﹑人孔﹑透光孔﹑通气孔等附件根据施工条件,合理安排制作或外购。(五)检验与试验1. 罐体几何尺寸检查。1)罐壁高度允许偏差不大于设计高度0.5%的极限偏差。2)罐壁垂直度的允许偏差不大于罐壁高度的0.4%,且不大于48mm。3)罐体内表面半径,在底圈壁板水平方向上测任意半径,允许偏差±13mm。4)底板凹凸变形不大于变形长度2%,且不大于50mm。5)罐顶局部凹凸变形用样板检查,不大于15mm。2. 焊缝表面质量检查:1)焊缝表面不得有气孔﹑裂纹﹑夹渣﹑弧坑﹑缺肉等缺陷,焊缝咬边深度不大于0.5mm,咬边连续长度不大于100mm,两侧咬边总长不超过该焊缝长度10%。2)罐壁内侧焊缝剩余高不大于1mm,且内壁焊缝表面平整光滑。3)边缘板的厚度≥10mm时,底圈壁板与边缘板的T形接头罐内角焊缝靠管底一侧的边缘,应平缓过渡,且不应有咬边。4)除以上要求外还应满足GB50236-98《现场设备﹑工业管道焊接工程施工及验收规范》中焊接表面质量标准中的II级。3. 焊缝煤油试验焊缝焊接完成后,进行煤油试验自检,合格后再进行下一带板施工。4. 底板焊缝进行真空试验,试验负压不低于53kPa,肥皂水检查,不得有渗漏,底板抽真空试验在全部底板焊缝焊完后和充水试验合格后各进行一次。5. 无损探伤1)底板边缘板厚≥10mm,对接焊缝外端起300mm进行射线检测,厚度<10mm时,每名焊工施焊抽查300mm进行射线检测。2)底圈壁板纵缝厚度≤10mm时,每条纵焊缝任取300mm进行射线检测。10<厚度≤25时,每条纵缝任取两个个300mm进行射线检测,其中一个应靠近底板。3)其他各圈壁板纵缝每一个焊工、每一种厚度在最初3m中任取300mm进行射线检测,以后不计人数对每种板厚每30m 焊缝及其尾数任取300mm进行射线检测。4)壁板厚度≤10mm时底圈25%的T字缝进行射线检测,其它各圈壁板纵缝应检测数量的25%应位于T字缝处。5)壁板厚度>10mm处,全部T字缝进行射线检测。6)环向对接焊缝每种板厚最初3m焊缝任取300mm进行射线检测,以后每种板厚每60m及其尾数任取300mm进行检测。环向对接焊缝均不考虑焊工人数。7)边缘板厚大于8mm,且底圈壁板厚大于16mm时,罐内外角焊缝应进行磁粉或渗透检测,在储罐充水试验后,应用同样方法进行复验。8)除T字缝外,可用超声波检测代替射线检测,但应有20%比例进行射线检测复验。9)射线质量等级为III级,透照质量为AB级。详见JB4730.2-2005第5.1节。6. 充水试验1)罐制作安装完毕,经甲方监理共同验收合格后,进行充水试验。2)检查内容:A. 罐底严密性B.罐壁强度及严密性。C.固定顶的强度﹑稳定性及严密性。D. 浮顶及内浮顶的升降试验及严密性。E. 浮顶排水管的严密性。F. 基础沉降观测。3)在罐基础四周每10m设置1个沉降观测点,点数宜为4的倍数,且不得少于4点。在充水过程中,充水1/2、3/4、满水和以充水到设计最高液位并保持48h后进行沉降观测,在直径方向上最大沉降差≤0.015D,如发现较大不均匀沉降应停止灌水分析原因,采取措施后,方可继续允水。4)检查罐底周边,应无漏水和不明原因的潮湿,经48小时无渗漏现象为合格。5)充水至最高液位保持48小时罐体应无渗漏无异常变形为合格。6)固定顶的稳定性试验应充水到设计最高液位用防水的方法进行。试验时应缓慢放水,至试验负压,罐顶无异常变形为负压试验合格。试验后,应立即是储罐内部与大气相通,恢复到常压。7. 浮顶及内浮顶试验1)储罐充水试验合格后,由内浮顶专业施工人员安装内浮顶,安装完毕后进行透光试验,不透光为合格。2)充水及放水时,浮顶升降平稳,导向机构,密封装置,及自动通气阀支柱无卡涩现象,扶梯转动灵活,浮顶与液面接触部分无渗漏,与罐体及附件无干扰,为合格。3)浮顶排水管的严密性试验。储罐充水前以390kPa压力进行水压试验,持压30min应无渗漏。在浮顶升降过程中,排水管出口应开启,充水试验后,应对排水管再次进行水压试验,持压30min应无渗漏。在浮顶升降过程中,排水管出口应开启,充水试验后,应对排水管再次进行水压试验,持压30min应无渗漏。8. 开孔补强板焊完后,有捡漏孔通入100—200KPa压缩空气检查焊缝严密性,无渗漏为合格。(六)储罐制作与浮顶安装的配合内浮顶由专业厂家制作,浮顶结构尺寸较大,构建数量多,储罐制作时不便按装施工,须了解其结构尺寸,必要时在储罐底圈壁板组装时,预留浮顶构件进料孔,待浮顶安装完毕,最后封闭预留口。底板上安装浮盘立柱位置设置垫板,应与浮盘安装配合。(七)脚手架搭设由于罐壁钢板尺寸高为2.2m,故罐壁内外焊接施工时须搭设单排脚手架。经探伤、充水试验合格后,焊口部位应除锈防腐,高处作业较多,需搭设双排外脚手架配合施工。考虑到施工的顺利进行,因此脚手架必须严格按照安全技术规程的要求进行搭拆作业,确保施工人员及机具的安全工作做到万无一失。1.搭设方法罐壁焊接时搭设脚手架型式为扣件式钢管脚手架。其他脚手架均按照双排搭设,型式为扣件式钢管脚手架。搭拆工作由持证合格架子工实施,脚手架垂直运输利用人力和吊车配合进行。2. 施工程序3. 材质要求全部脚手架材料选用φ48×3.5的钢管,长度分别为L=6m、4.5m、2.1m;钢管表面有严重锈蚀、弯曲、压扁或裂纹的不得使用,钢管上严禁打孔;扣件应有出厂合格证明,发现有脆裂、变形、滑丝的禁止使用;竹脚手板的板厚不得小于50mm,并按间距500~600mm用φ10mm螺栓穿透拧紧,螺栓离端部的距离应为200~250mm;4. 地基处理脚手架搭设区域的地基须进行夯实处理,方法与塔吊装区域的地基处理一致。处理完后底层立杆支撑处还须铺设δ=14mm 的钢板,以增大受压面积。5. 脚手架搭设搭设脚手架的材料应一致,严禁钢质材料和木或竹质材料以及不同规格材料混搭。脚手架必须配合施工进度搭设,一次搭设高度不应超过相邻设备件以上两步;开始搭设立杆时,应每隔6跨设置一根抛撑,直至连设备件安装稳固后,方可根据情况拆除;立杆间距宜为 1.5~1.8m,横距间距不大于 1.2m,连设备件不少于三步三跨,脚手架地层满铺一层固定的脚手板,作业层满铺脚手板;立杆接长除顶层顶步外,其余各层各步接头必须采用对接扣件连接。两层相邻立杆的接头不得设置在同一步距内,同步内隔一根立杆的两根相隔接头在高度方向错开的距离不得小于500mm,各接头的中心至主接点的距离不得大于步距的1/3。顶层顶步立杆如采用搭接接长,其搭接长度不应小于1000mm,并采用不少于2个旋转扣件固定,端部扣件盖板边缘至杆端距离不应小于10mm;双排脚手架必须在外侧立面整个长度和高度上连续设置剪刀撑,剪刀撑的宽度不小于4跨且不大于6跨,且不应小于6m,斜杆与地面的倾角应在450~600之间,并应由底至顶连续设置;主接点处必须设置一根横向水平杆,用直角扣件扣接且严禁拆除。主节点处两个直角扣件的中心距不应大于150mm;脚手架必须设置纵、横向扫地杆。纵、横向扫地杆应采用直角扣件固定在距底座上皮不大于200mm处的立杆上;作业层脚手板应铺满、铺稳,离开设备面120~150mm,不得有空隙和探头板。6. 安全网架设(1)架设安全网作业使用的所有材料及材质,必须经过检查并符合其专项安全施工组织设计的要求。安全网的支撑系统选用脚手架钢管。(2)首次使用的新网,其产品标志应符合下列要求:产品名称及分类标记内容符合使用要求;网目边长符合国家标准和使用要求;制造商名称及地址清晰;有制造日期(或编号)或生产批号;有有效期限且产品在有效期限内;有产品生产许可证编号。(3)严禁用安全立网代替安全平网。(4)架设安全平网,应在拟架设楼层紧贴外墙面连续设置横杆一道,用以固定安全平网的里口。(5)固定安全平网里、外口的横杆应采用搭接的方式接长。钢管的搭接长度不应小于1.0m,使用两个以上的旋转扣件扣牢。(6)支撑斜杆的设置间距,不应大于3.0m,其下端应设置牢固的固定措施。(7)网的边绳与支撑杆件应贴紧,每根系绳都必须与支撑扣件系结,安全平网的筋绳也必须与支撑杆件系结。(8)首层安全平网的安装高度,其网体最低点距地面的距离不小于4m,与下方物体的距离应不小于3.0m。网的宽度应不小于5m。7. 脚手架的拆除脚手架经技术员、质安员、班组长共同检查验证并确认不再需要时,方可拆除。拆除前应对脚手架进行全面检查并清除脚手架上的材料、工具和杂物。脚手架的拆除应由上而下,从一端向另一端,逐层进行,一步一清,严禁上下同时作业。同一层的构配件和加固杆件应按先上后下,先里后外的顺序进行。除安全网、栏杆应站在本层拆除外,其余各部分必须站在下层拆上层。拆除纵向水平杆、剪刀撑时,应先拆中间扣,再拆两头扣,由中间操作人往下顺杆子,最后拆除连设备件。严禁先将连设备件整层或数层拆除后再拆除脚手架。分端拆除脚手架所形成的高差不应大于两步,如高差大于两步,应增设连墙(设备)件加固;当脚手架采用分立面拆除时,对不拆除的脚手架两端应按规定设置连墙(设备)件、横向斜撑等加固杆件进行加固。当脚手架拆至下部最后一根长立杆的高度(约6.5m)时,应先在适当位置搭设临时抛撑加固后,再拆除连墙(设备)件。拆除过程中,严禁使用榔头等硬物击打、撬、挖。拆下的脚手杆、脚手板、钢管、扣件、钢丝绳等材料,应向下传递或用垂直运输机械吊运至地面,严禁抛掷。(八)除锈防腐底板铺设前,其下表面按GB8923-88中Sa2.5级进行除锈后,涂环氧煤沥青漆两道,每道干膜厚度35μm,每块底板边缘50mm 范围内不涂。储罐制作完毕后内外表面按GB8923-88中Sa2.5级除锈后外壁涂防锈底漆两道面漆两道。四、安全技术措施1. 现场设安全监察员,搜索﹑检查不安全因素,及时整改。2. 全部脚手架搭拆工作应由持证的合格架子工承担,施工前由专职安全员、技术员对全体作业人员进行安全、技术交底。3. 工作人员必须遵守安全生产纪律,在作业中严格遵守安全技术操作规程的有关规定,正确使用、保管个人安全防护用品;严禁酒后上岗作业。4. 经常检查整理电焊把线,把线之间,把线与气焊带之间,不要相互缠绕,破损把线及时用绝缘胶布包好。5. 倒链要经常检查,吊点焊接必须牢固,其焊接必须经过技术人员检查。6. 在整个吊装过程中,听从统一指挥,在没有弄清指挥信号之前不随意行动,工作坚守岗位。7. 进入施工现场一律佩戴安全帽,高空作业人员要佩戴安全带,防滑鞋。使用安全带必须高挂低用,挂设点必须安全可靠。高空作业所用材料要放置平稳,尽量做到随用随运;使用工具应放入工具袋(套)内,随用随取,避免高空坠落。8. 使用砂轮,磨光机人员需佩戴护目镜。9. 注意当天气候,注意风向和风力对罐体平衡影响。10. 小立柱吊装时,应有同一指挥,各吊点升起速度尽可能保持一致,避免一点吃力,出现意外。11. 遇有恶劣气候(如风力在六级以上)影响施工安全时,禁止进行高空作业及吊装焊接作业。如在高空中突遇大风、雷击、冰雹等强烈天气变化情况时,作业人员应立即从脚手架高处撤至地面,必要时可使用吊笼由吊车快速撤离高空作业区。12. 应该讲究文明施工,原材料,半成品件与下脚料随时规整,收敛,使施工现场有条不紊。五、机具设备:1. 滚板机:20*2000 1台2. 氩弧焊机:ZX7-500 4台3. 交直流电焊机300-400A 10台4. 等离子切割机G-60 1台5. 磨光砂轮机10台6. 真空泵2台7. 真空箱试漏装置2套8. 焊条烘干箱1台9. 导链5T 5台10. 电动葫芦10T(倒链) 28台11. 千斤顶10T 5台12. 千斤顶20T 1台13. 涨圈2套14. 自动焊机1台15. 水准仪1台16. 台式电钻Φ23 1台17. 半自动切割机G100 3台18. CO2半自动保护焊机5台。

制冷设备的选型计算

第二节 换热设备的选 型计算

3.通过蒸发器的风量及载冷剂流量的计算 (1)冷却空气式蒸发器的风量

qV A1

(2)在冷却液体式蒸发器中,载冷剂(水、盐水等)的

循环量

3600 Q0 qm cp (t1 t 2 )

第二节 换热设备的选型计算 三、中间冷却器的选型计算

中间冷却器用于双级或多级压缩制冷系统中,用来 降低低压级的排气温度,使高压液体进一步过冷, 以提高制冷系统的产冷量。 通过计算内部蛇形盘管的冷却面积和筒体直径来选 型。 中间冷却器的选择应满足两个条件:

式中:

Q qmw cp (t1 t 2 )

G-被冷却水的质量流量(kg/s); Cp-被冷却水的比热容(KJ/kg〃K); t1、t2-分别是被冷却水的进出口温度(℃)。

第二节 换热设备的选型计算

3. 冷却水系统设备的选型计算

(2)水泵的选型

① 根据冷却塔的热负荷确定循环水量, 通常冷却塔的冷却能力在(0.15 m3/h)/(kW热负 荷)~(0.2 m3/h)/(kW热负荷)之间(或是 0.68m3/h~0.91m3/h/冷却塔吨)。 ② 选用管材和管径。根据工作条件可以使用镀锌

高压贮液器的选择主要是确定容积,保证制冷

装置在运行时,最大贮液量小于容积的70%, 最小贮液量大于容积的10%。

大型

储液器

V

m

V

中小型 储液器

m

m Vc

第三节 型计算

辅助设备的选

2. 低压循环贮液器

低压循环贮液器是用制冷剂泵强制供液制冷系统的重要

设备,起着容纳贮存制冷剂液体供给制冷剂泵,调节对 蒸发器的供液和气液分离,保证压缩机安全地运行。

15万吨甲醇精馏操作规程

15万吨/年甲醇精馏装置操作规程二〇一九年四月目录一、岗位任务 (2)二、工艺流程文字简述 (2)三、岗位工艺指标 (3)(一)温度 (3)(二)压力 (3)(三)液位 (3)(四)回流比 (4)(五)分析项目 (4)四、本岗位主要原材料的物理化学性质及防护措施、救援预案。

(4)五、甲醇精馏主要运转设备开停车程序 (5)六、甲醇三塔精馏开停车操作步骤 (6)七、精馏岗位的原始开车 (7)八、甲醇精馏岗位安全操作规程 (13)九、不正常情况的处理 (13)一、岗位任务1:通过脱醚塔除去粗醇中的轻组分(即低沸点物质)。

2:通过加压精馏塔取出部分精甲醇。

3:通过常压精馏塔取出精甲醇并分出残液。

4:把合格的精甲醇产品送往成品库,把不合格的精甲醇送回粗醇贮槽或地下槽。

二、工艺流程文字简述从粗醇合成工段送来的浓度为89%左右的粗甲醇加碱后(控制PH值在7左右)经粗醇预热器(E0801),由蒸汽冷凝液提温至65℃左右进入脱醚塔(T0801);脱醚塔下部的脱醚塔再沸器(E0804)采用蒸汽间接加热液体粗醇,保持温度在80℃左右,塔顶温度用回流液控制在65℃-70℃左右,排气温度控制小于45℃,同时为了增加轻组分物质与甲醇的沸点差,应控制粗醇具有一定的浓度,本工艺采用脱盐水作为萃取水加入脱醚塔回流槽,控制预后比重在0.84~0.87之间萃取出杂醇油。

从脱醚塔冷凝器(E0802)冷凝下来的55℃-60℃的液体进入脱醚塔回流槽(V0801),经脱醚塔回流泵(P0801A/B)再打入塔内作为回流。

不凝气体经排气冷凝器进一步冷凝后进入液封槽(V0805)放空,冷凝下来的液体去杂醇油贮槽。

脱醚塔釜液依次通过加压塔进料泵(P0802A/B)、预后粗醇预热器(E0805)加热至120℃进入加压精馏塔(T0802)中下部,用蒸汽通过加压精馏塔下部的加压塔再沸器(E0807)间接加热釜液,控制塔釜温度在130~132℃。

塔顶蒸汽温度约122℃进入常压塔再沸器(E0810)冷凝,冷凝液流入加压塔回流槽(V0802),一部分通过加压塔回流泵(P0803A/B)打回加压精馏塔作为回流液,另一部分经过加压塔精醇冷却器(E0806)冷却至温度≤40℃作为产品去精醇贮槽。

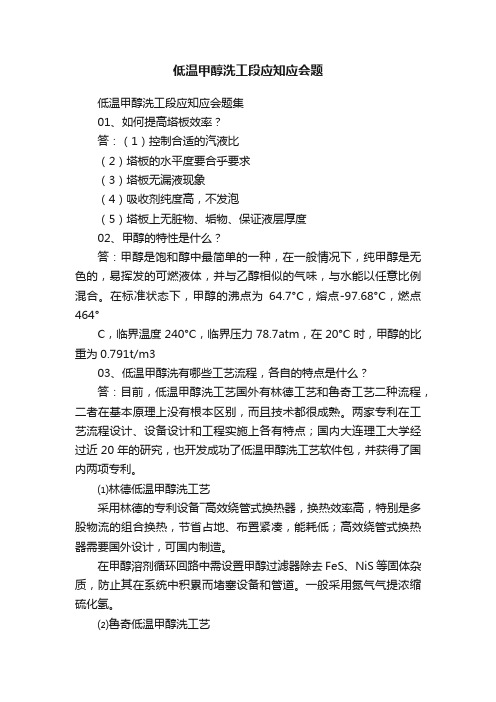

低温甲醇洗工段应知应会题

低温甲醇洗工段应知应会题低温甲醇洗工段应知应会题集01、如何提高塔板效率?答:(1)控制合适的汽液比(2)塔板的水平度要合乎要求(3)塔板无漏液现象(4)吸收剂纯度高,不发泡(5)塔板上无脏物、垢物、保证液层厚度02、甲醇的特性是什么?答:甲醇是饱和醇中最简单的一种,在一般情况下,纯甲醇是无色的,易挥发的可燃液体,并与乙醇相似的气味,与水能以任意比例混合。

在标准状态下,甲醇的沸点为64.7°C,熔点-97.68°C,燃点464°C,临界温度240°C,临界压力78.7atm,在20°C时,甲醇的比重为0.791t/m303、低温甲醇洗有哪些工艺流程,各自的特点是什么?答:目前,低温甲醇洗工艺国外有林德工艺和鲁奇工艺二种流程,二者在基本原理上没有根本区别,而且技术都很成熟。

两家专利在工艺流程设计、设备设计和工程实施上各有特点;国内大连理工大学经过近20年的研究,也开发成功了低温甲醇洗工艺软件包,并获得了国内两项专利。

⑴林德低温甲醇洗工艺采用林德的专利设备―高效绕管式换热器,换热效率高,特别是多股物流的组合换热,节省占地、布置紧凑,能耗低;高效绕管式换热器需要国外设计,可国内制造。

在甲醇溶剂循环回路中需设置甲醇过滤器除去FeS、NiS等固体杂质,防止其在系统中积累而堵塞设备和管道。

一般采用氮气气提浓缩硫化氢。

⑵鲁奇低温甲醇洗工艺未采用绕管式换热器,换热器均为管壳式,所有设备可在国内设计和制造,投资可节省。

甲醇溶液循环量相对较大,相对于林德流程能耗较高,吸收塔的尺寸也较大。

系统冷量全部由外部提供,冷量需求量大。

⑶大连理工大学低温甲醇洗工艺大连理工大学从1983年开始进行低温甲醇洗工艺过程的研究,在国内申请有两项专利技术。

经改进后该技术采用六塔流程,与林德工艺相似,但冷量需求比林德工艺高。

德州化肥厂国产化大氮肥、渭河化肥厂20万吨甲醇等项目采用了该技术。

各种生产甲醇方法的计算模板

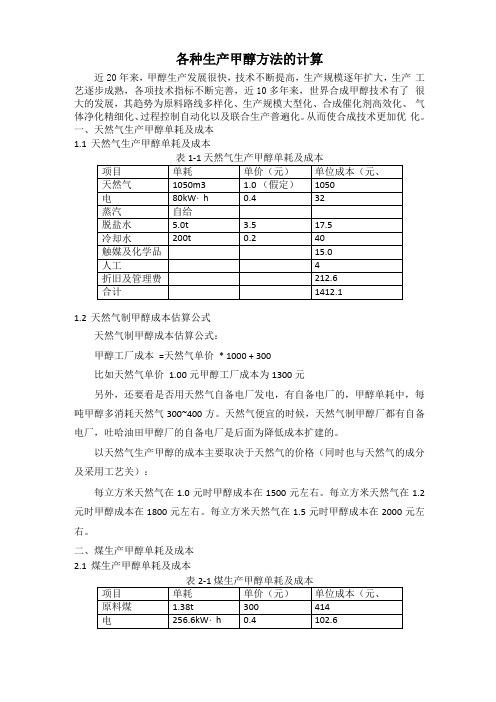

各种生产甲醇方法的计算近20年来,甲醇生产发展很快,技术不断提高,生产规模逐年扩大,生产工艺逐步成熟,各项技术指标不断完善,近10多年来,世界合成甲醇技术有了很大的发展,其趋势为原料路线多样化、生产规模大型化、合成催化剂高效化、气体净化精细化、过程控制自动化以及联合生产普遍化。

从而使合成技术更加优化。

一、天然气生产甲醇单耗及成本1.1天然气生产甲醇单耗及成本表1-1 天然气生产甲醇单耗及成本1.2天然气制甲醇成本估算公式天然气制甲醇成本估算公式:甲醇工厂成本=天然气单价* 1000 + 300比如天然气单价 1.00元甲醇工厂成本为1300元另外,还要看是否用天然气自备电厂发电,有自备电厂的,甲醇单耗中,每吨甲醇多消耗天然气300~400方。

天然气便宜的时候,天然气制甲醇厂都有自备电厂,吐哈油田甲醇厂的自备电厂是后面为降低成本扩建的。

以天然气生产甲醇的成本主要取决于天然气的价格(同时也与天然气的成分及采用工艺关):每立方米天然气在1.0元时甲醇成本在1500元左右。

每立方米天然气在1.2 元时甲醇成本在1800元左右。

每立方米天然气在1.5元时甲醇成本在2000元左右。

二、煤生产甲醇单耗及成本2.1煤生产甲醇单耗及成本表2-1 煤生产甲醇单耗及成本以煤制甲醇,原料(原料煤、燃料煤)及动力的成本一般占到甲醇总成本的80%以上,其中原料煤约占60%。

先进气化工艺(水煤浆,SHELL尚未有投运的业绩)目前的甲醇生产成本在1600元/吨左右(煤价480元/吨。

以无烟煤的原料生产甲醇(主要是联醇),目前的甲生产成本在2000元/吨以上(煤价700元/ 吨)。

2.220万吨/年煤制甲醇综合技术经济指标2.3 50万吨/年煤制甲醇综合技术经济指标2.3.1 德士古煤气化工艺生产50万吨/年甲醇2.3.1.1基本要求(1)原料煤和燃料煤原料煤采用神华煤,燃料煤采用义马煤。

⑵装置能力根据2台0 3.2 mm气化炉在压力6.5 MPa下的产气能力,气化装置总有效气(CO+H2)为180000m3/h,由此可确定工厂产品能力为:精甲醇54 X 104t /a(67.43 t/h)。

低温甲醇洗工艺贫富甲醇过滤器设计及制造要点

低温甲醇洗工艺贫富甲醇过滤器设计及制造要点赵月刚;侯翔耀;蒋兵【摘要】To solve the problems of corrosion and clogging in the rectisol process , and based on the actual situation in the chemical plant , propose the design and manufacture points for both the lean and rich methanol filters .%基于低温甲醇洗工艺中的腐蚀、堵塞等问题,结合陕西未来能源化工有限公司的实际情况,提出贫富甲醇过滤器设计及制造要点。

【期刊名称】《化工设计通讯》【年(卷),期】2013(000)006【总页数】3页(P55-57)【关键词】低温甲醇洗;甲醇过滤器;滤芯;设计;制造【作者】赵月刚;侯翔耀;蒋兵【作者单位】陕西未来能源化工有限公司,陕西榆林 719000;陕西未来能源化工有限公司,陕西榆林 719000;陕西未来能源化工有限公司,陕西榆林 719000【正文语种】中文【中图分类】TQ223.12+11 概述低温甲醇洗工艺是采用物理吸收法的一种酸性气体净化工艺,其吸收能力大,净化度高,选择性好,能耗低。

该工艺利用甲醇在-60℃左右的低温下对原料气中CO2、H2S、COS溶解度极大的优良特性,采用一步法脱除原料气中的酸性气体,其典型工艺采用5塔流程,脱碳、脱硫在一个塔内完成(分上下塔脱除)。

由于低温甲醇洗工艺是对CO 耐硫变换后的工艺气进行脱硫脱碳,因H2S 的腐蚀,易造成羰基铁的产生及分解、电化学腐蚀、甲醇pH 值变化;系统检修时空气的进入,以及前系统CO变换工艺由于气体冲刷及催化剂机械强度(催化剂会因磨蚀产生粉末等固体杂质)等方面的原因,为防止腐蚀产物等在系统中积累而堵塞设备和管道,应在甲醇溶剂循环回路中设置甲醇过滤器,加强对循环甲醇的过滤,及时清除固体杂质,防止在系统内形成垢层;甲醇过滤器应具有耐低温、耐腐蚀、过滤效率高、容污量大、反冲洗效果好等优点。

低温甲醇洗工艺对比

低温甲醇洗工艺对比潘海敏;孙恺【摘要】低温甲醇洗是目前煤化工项目普遍采用的脱硫脱碳工艺。

国外主要有两家专利商的技术可供选择:德国林德公司、德国鲁奇公司。

两种技术的原理相同、工艺流程类似。

但两种工艺在系统的冷、热量、水含量方面取舍侧重不同。

在不考虑设计余量的情况下,两种技术的冷量相差不大,但林德公司的设计余量大于鲁奇公司。

两种工艺对系统中的水含量的耐受程度也不尽相同。

%Rectisol was the most popular technique to remove the sulfur and carbon dioxide. Linde and Lurgi were the main patens that can provide this technique. The principle and process of the two techniques was much the same. But for the refrigeration, refrigerating loss and rate of water content were different. Without the design allowance, the capacity refrigeration of the two techniques was almost the same. The design allowance of Linde was much larger than that of Lurgi. The limited water content for the two techniques was not the same.【期刊名称】《广州化工》【年(卷),期】2014(000)021【总页数】3页(P172-173,188)【关键词】冷量;工艺冷损;含水率【作者】潘海敏;孙恺【作者单位】北京石油化工工程有限公司西安分公司,陕西西安 710075;北京石油化工工程有限公司西安分公司,陕西西安 710075【正文语种】中文【中图分类】TQ546.5低温甲醇洗(Rectisol)工艺是目前煤化工项目普遍采用的工艺气体洗涤净化流程,采用此工艺气体净化度高、选择性好,脱硫脱碳可分段、有选择性地进行[1]。

依兰克勒万吨甲醇低温甲醇洗实用技术介绍及操作手册

低温甲醇洗岗位培训教材1.概述1.1本工序地任务从变换工序来地变换气中除含有氢气、氮气外,约含有43.9%地CO2和少量地H2S与COS等硫化物,还含有CO、CH4、Ar以及饱和地水份等.①、含氧化合物与含硫化合物是氨合成触媒地毒物,气体在进入合成工序之前,必须将他们脱除干净;并且,由于后续工序是采用液氮洗脱除CO2、CO、CH4等,②、为防止CO2与水份等冻结成固体堵塞管道和设备,也必须将它们脱除干净.另外,从变换气中分离出来地CO2数量较大,浓度较高,③、而它又是生产纯碱、尿素、干冰等化工产品地主要原料;H2S及COS等硫化物数量虽小,但它们也①、是生产硫酸等地原料,而且,②、H2S、COS等硫化物对大气污染严重.因此,低温甲醇洗工序地任务是:(1)、净化原料气将进入甲醇洗地原料气中CO2、H2O 、H2S 等脱除至规定地含量,以满足后续工序液氮洗和氨合成地生产要求.(2)、回收副产品CO2是低温甲醇洗工序地主要副产品,可用于生产纯碱、尿素以及食用CO2等,因此,低温甲醇洗工序必须保证CO2产品地质量和数量,以满足用户生产地需要;对H2S及其它含硫化合物地回收,也要保质保量,达到配套装置规定地要求.(3)、环保任务由于低温甲醇洗工序还向外界排放废气和废水,它们含有污染环境地H2S、甲醇等有毒物质,因此,必须加强生产控制,以满足环境保护地需要.1.2吸收剂地特性低温甲醇洗地吸收剂是甲醇,甲醇是一种有机溶剂,其一般性质如下表1-1所示.作为吸收剂,它应具备以下一些要求:(1)、吸收剂地吸收能力.气体中待脱除地组分在吸收剂中地溶解度以及它与温度、压力地关系是吸收剂地最重要性质.吸收过程地主要指标如吸收剂地循环量,气体解吸所需要地能耗,溶液再生地条件,设备地大小等都与溶解度有关.一个良好地吸收剂应当具备有较高地吸收能力以减少溶液地循环量,增大溶质地吸收速度.甲醇地吸收能力与其它吸收剂地比较见表1-2(2)、吸收剂地选择.选择吸收剂是指在同一温度与分压下,气体中被脱除组分地溶解度α2与气体中最靠近这一组分地溶解度α1之比.它可用吸收剂地选择系数C来表示,即C=α2/α1.吸收过程中不需脱除组分地消耗,混合气完全分离地可能性以及工艺流程中地很多特点及消耗指标都与吸收剂地选择性有关,一种良好地吸收剂对脱除地组分应具有较高地选择性.甲醇吸收剂地选择性与其它吸收剂地比较亦见表1-2表1-1、甲醇地一般性质表1-2、几种吸收剂吸收能力及选择性比较(3)、低温下甲醇地饱和蒸汽压低.在操作温度下,吸收剂应具有较低地蒸汽压,以减少吸收剂地损耗.吸收剂饱和蒸汽压地大小会影响吸收与再生地操作条件及流程地布置???.甲醇地蒸汽压数据如下表1-3所示.表1-3、甲醇地蒸汽压(mmHg)(4)、吸收剂地沸点.在很多情况下,要求吸收剂地沸点温度低.当吸收剂积累了杂质时一般要将吸收剂进行蒸馏,吸收剂热再生时也需要在再沸器中加热,吸收剂地沸点过高,则必须将蒸馏地温度提地很高,或者要在真空下进行蒸馏,能耗增加.Zzz6Z。

不同甲醇洗工艺对设备选型的影响

塔 盘数 量远较 林 德 工 艺大 , 甲醇 洗 涤 塔 的 制造 费

用 要高 1 %左右 。 8 12 甲醇再 生 、 . 甲醇水 分离流 程 甲醇再 生 、 甲醇 水 分离 流 程 主要 进 行 富 甲醇

2 3

中的水 分和 酸 I 成分 的脱 除 , 备 以再 生塔 、 生气 设 分

离 塔 、 沸器 为主 , 再 属低 温 甲醇洗 系统 中的低压 系

腐蚀 。根 据鲁 奇公 司 的工 程 经验 , 甲醇 洗 涤塔 在 工艺 气入 口处 , 还需 考虑 H N与 H2 C s综合 作用 对 设备 腐蚀 带来 的影 响 。上 游 气化 工 艺 的 不 同 , 工

醇 水分 离 、 气洗 涤流程 。 尾 鲁 奇工 艺与 林德 工 艺 在 富 甲醇 液 闪 蒸 、 化 硫 氢浓缩 、 甲醇 水 分离 、 尾气 洗涤 流 程 基本 相 同 , 而 在原料 气洗 涤 、 甲醇再 生流程 有一 定 区别 : 奇工 鲁 艺采用 中压 洗涤 , 而林德 工艺 没有 ; 林德 工艺 采用 了富硫 化氢 甲醇 过 滤 器 和 甲醇 水溶 液 过 滤 器 、 原 料 气气 水分 离器 , 而鲁奇 工艺 没有 。

醇 给料 温度 不 同 , 奇 工 艺 中洗 涤 甲醇 的 给料 温 鲁 度 比林 德工艺 高 1 0℃左 右 , 甲醇洗涤 塔 的材料 对 低 温性 能要求 也低 于林德 工艺 , 采用 S 2 3 r 可 A 0 GE 与 0 Mn iR结合 制 造 。但 是 , 9 ND 由于 塔 径 、 高 、 塔

其 特点 : 气体 流 量大 、 流速 高 , 在设 备 的应 力 集 中

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15万吨/年低温甲醇洗设备选型计算

(原料气换热及甲醇洗涤部分)

一、物料平衡简图

1、原料气换热及甲醇/水分离器物料点简图如下:

10 9

喷入甲醇 7 8

3

变换来变换气1 4 12

7 6 5

11

2、甲醇洗涤塔物料简图如下:

7去E3(净化气/甲醇换热器)

E8(贫甲醇冷却器)来19

13

14

15

12 16

17

18

(物料点成分、流量、压力、温度等见附表)

E-01 供气冷

却器

闪

蒸

气

2

甲醇

水分

离器

去洗涤

塔

甲

醇

洗

涤

塔

E7(甲醇

换热器)

E5(甲醇深冷器)

E6(循环甲醇冷却器)

二、主要设备选型基础数据

1、E-01(供气冷却器设计基础)

进低温甲醇洗变换气、系统闪蒸气、甲醇蒸汽的混合气和出低温甲

醇洗净化气、TO2塔塔顶气、TO2塔中段气换热

其中,变换气气量85900Nm3/h,其中H244000,CO2 25490,N214666,

CO 270,Ar+CH4 1139,饱和水215,硫化物120,

混合气进换热器温度38℃,压力3MPa,流量87516Nm3/h,其中

H244358,CO2 26007,N214937,CO 290,Ar+CH4 1169,饱和水215,硫化

物120,甲醇 420Nm3/h,出口温度-26℃,出口压力2.97MPa

净化气气量60088Nm3/h 其中H2 43956,CO2 20ppm,N2 14546,CO 260,

Ar+CH4 1111,微量的硫化物和水,进口压力2.9MPa,进口温度-40℃,

出口压力2.87MPa,出口温度30℃

TO2塔顶气量16960Nm3/h,其中H2 42,CO2 16790.4,N2 127.6,进口

压力0.19MPa,进口温度-55℃,出口压力0.16MPa,出口温度30℃

T02塔中段气流量9530 Nm3/h,其中CO2 7720,N2 1715,其它95,

进口压力0.16MPa,进口温度-60℃,出口压力0.13MPa,出口温度30℃

换热面积计算:原换热器换热面积F=1674.8m2,规格DN2100×32

×8650,换热量W=QCm△T=108091×0.35302×4.18×64=1.021×

107kJ/h,其中进口变换气换热量1.004×107kJ/h。

新装置换热量W=QCm△T=87516×0.34291×4.18×64=0.803×

107kJ/h,建设换热系数及温差不变,则新装置E-01换热面积=0.803

÷1.021×1674.8=1317m2,考虑到固定床造气气体成分和壳牌不同,二

氧化碳较少,解析时吸收的热量较少,溶液及解析气体温度很难降到-

55~-60℃,冷冻量及换热推动力都会下降,建议新装置E-01换热面积

不小于1400m2。

2、D-01(变换气分离器)

变换气分离器结构比较简单,操作压力2.96MPa,操作温度-26℃,设

计压力4MPa,设计温度-50℃

主要物料有进口混合气、去洗涤塔气体、底部排液。详见附表物料点

4、11、12.

2、T-01 甲醇洗涤塔

甲醇洗涤塔操作压力3MPa,操作温度-26~-55℃,设计压力4MPa,

设计温度-70℃

甲醇洗涤塔分四段,其中1、2、3段为二氧化碳吸收段,四段为H2S

吸收段,通过计算,建议新装置甲醇洗涤塔规格为DN2300×30。其中一、

四段塔板数及塔板间距保持不变,二、三段各减少两块塔板。塔板间距

不变。管口方位图不变。

各管口管径依据甲醇洗涤塔物料衡算数据进行计算,物料衡算数据见

附表。

4、E-05(吸收塔一段出口甲醇深冷器)

现参数 DN1600×16×10150,F=161m2,SA-203GrD

新装置参数:DN1200×14,F=100m2,SA-203GrD

管程 吸收CO2的甲醇溶液181.13t/h,其中甲醇159.3t/h,二氧化碳

21.6t/h,其它0.23t/h, -21℃降温到-35℃ 壳程 液氨-0.03MPa,-45℃

蒸发为气氨,为甲醇溶液提供冷冻量

5、E-04(富甲醇深冷器)

现参数 DN900×12×6320,F=69.5m2,SA-516Gr70

建议新装置参数:DN800×11,F=55m2, SA-516Gr70

管程 吸收CO2的甲醇溶液105.07t/h,其中甲醇80.29t/h,二氧化碳

24.5t/h,其它0.287t/h, -28℃降温到-35℃ 壳程 液氨-0.03MPa,-45℃

蒸发为气氨,为甲醇溶液提供冷冻量

6、E-13(贫甲醇深冷器)

现参数 DN1100×12×8102,F=188m2,SA-516Gr70

新装置参数:DN1000×12,F=140m2,SA-516Gr70

管程 贫甲醇溶液159.3t/h, -28℃降温到-36℃

壳程 液氨-0.03MPa,-45℃蒸发为气氨,为甲醇溶液提供冷冻量

附表:原料气换热及甲醇吸收部分物料平衡表

物料号 1 2 3 4 5

说明 变换气 闪蒸气 喷入甲醇 混合气 T02塔中段气

温度(℃) 38 38 38 38 -60

压力(MPa) 3 3.2 4 3 0.16

流量(Nm3/h) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%)

总计 85900 100 1196 100 420 100 87516 100 9530 100

其中H2 44000 51.2 358 29.93 600kg/h 44358 50.69 2 0.02

N2 14666 17.1 271 22.66 14937 17.07 1715 18.01

CO2 25490 29.68 517 43.23 26007 29.72 7720 81.09

CO 270 0.31 20 1.67 290 0.33 20 0.21

硫化物 120 0.14 120 0.14 10 0.11

氩与甲烷 1139 1.32 30 2.51 1169 1.34 40 0.42

甲醇 0 0 420 0.48

水 215 0.25 215 0.24

其它 0 23 0.24

物料号 6 7 8 9 10

说明 T02塔上段气 净化气 稳压气 尾气 产品气

温度(℃) -55 -36.7 30 30 30

压力(MPa) 0.19 2.8 0.16 0.13 0.13

流量(Nm3/h) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%) 总量(Nm3/h) 百分数(%)

总计 16960 100 60088 100 1860 100 11380 100 15100 100

其中H2 42 0.25 43956 73.15 4.61 0.25 6.61 37.39 37.39 0.25

N2 127.6 0.75 14546 24.21 13.95 0.75 1728.95 15.19 113.65 0.75

CO2 16790.4 99 1.2 20ppm 1841.44 99 9561.44 84.02 14949 99

CO 260 0.43 20 0.18

硫化物 微量 0.1 10 0.09

氩与甲烷 1111 1.85 40 0.35

甲醇

水

其它 23 0.2

物料号12:-26℃,2.96MPa,流量86872.4Nm3/h,其中H2 44358Nm3/h,CO2 260034Nm3/h,N2 149374Nm3/h,CO 2904Nm3/h,

Ar+CH4 11694Nm3/h,硫化物115.44Nm3/h。

物料号 11 13 14 15 16 17 18 19

物料说明 变换气分离器排液 吸收塔一段出口液 吸收塔二段出口液 吸收塔三段出口液 三段去四段

三段去换热器 四段去换热器 吸收塔循环

甲醇

温度(℃) -26 -21 -22 -21 -21 -21 -20 -54

压力(MPa) 2.96 2.9 2.92 2.94 2.94 2.94 2.96 2.87

流量(kg/h) 788 181330 193310 208470 103400 105070 106100 1593000

其中甲醇 600 159300 1593000 159300 79010 80290 79010 1593000

水 173

硫化物 7 175

二氧化碳 8 21600 33600 48600 24100 24500 26775

其它 230 410 570 283 287 338