萘系高效减水剂制备工艺流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

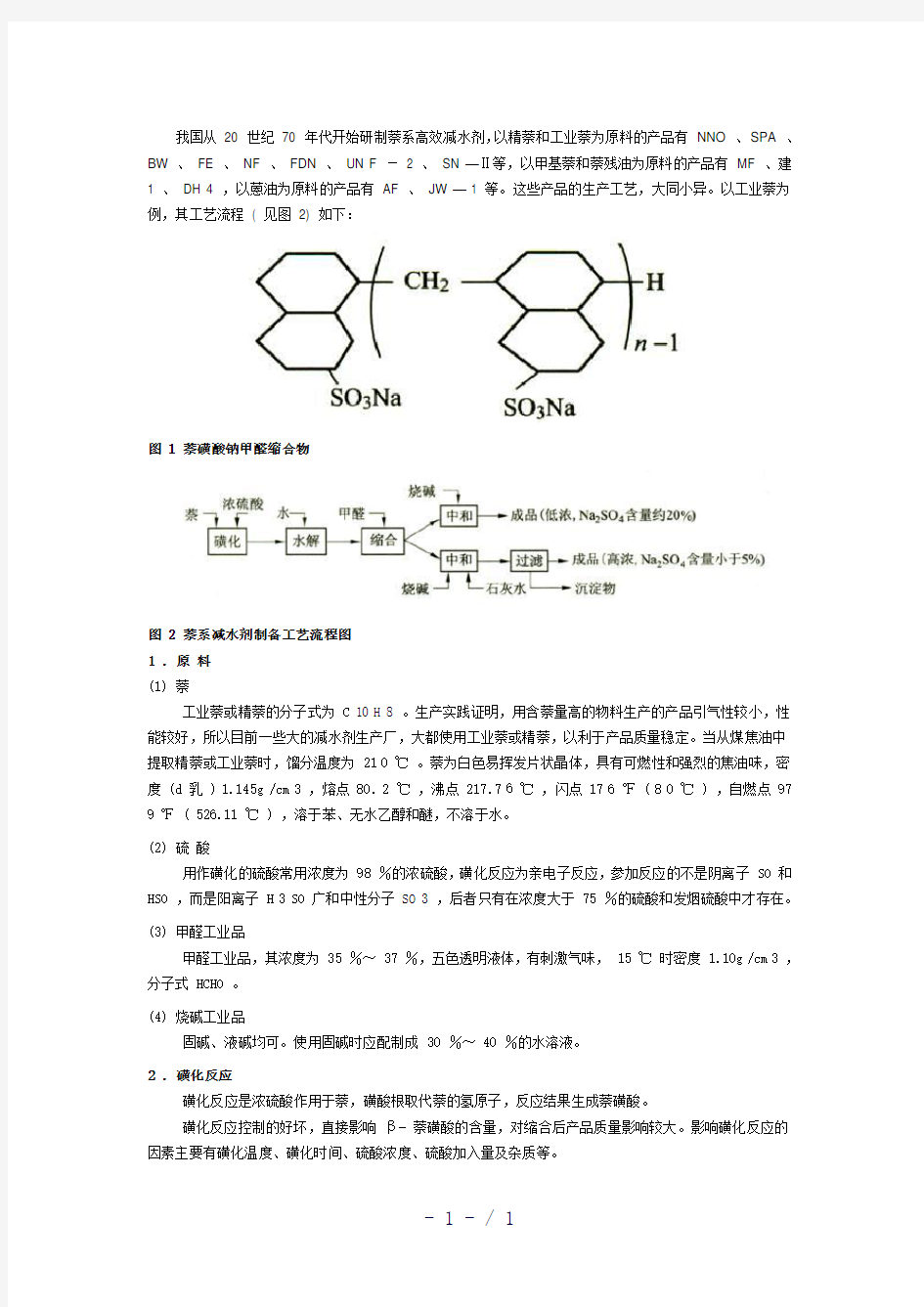

我国从20 世纪70 年代开始研制萘系高效减水剂,以精萘和工业萘为原料的产品有NNO 、SPA 、BW 、FE 、NF 、FDN 、UN F -2 、SN —Ⅱ等,以甲基萘和萘残油为原料的产品有MF 、建1 、DH 4 ,以蒽油为原料的产品有AF 、JW — 1 等。这些产品的生产工艺,大同小异。以工业萘为例,其工艺流程( 见图2) 如下:

图 1 萘磺酸钠甲醛缩合物

图 2 萘系减水剂制备工艺流程图

1 .原料

(1) 萘

工业萘或精萘的分子式为 C 10 H 8 。生产实践证明,用含萘量高的物料生产的产品引气性较小,性能较好,所以目前一些大的减水剂生产厂,大都使用工业萘或精萘,以利于产品质量稳定。当从煤焦油中提取精萘或工业萘时,馏分温度为 21 0 ℃。萘为白色易挥发片状晶体,具有可燃性和强烈的焦油味,密度 (d 乳 ) 1.145g /cm 3 ,熔点 80. 2 ℃,沸点 217.7 6 ℃,闪点 17 6 ℉ ( 8 0 ℃ ) ,自燃点 97 9 ℉ ( 526.11 ℃ ) ,溶于苯、无水乙醇和醚,不溶于水。

(2) 硫酸

用作磺化的硫酸常用浓度为 98 %的浓硫酸,磺化反应为亲电子反应,参加反应的不是阴离子 SO 和HSO ,而是阳离子 H 3 SO 广和中性分子 SO 3 ,后者只有在浓度大于 75 %的硫酸和发烟硫酸中才存在。

(3) 甲醛工业品

甲醛工业品,其浓度为 35 %~ 37 %,五色透明液体,有刺激气味, 15 ℃时密度 1.10g /cm 3 ,分子式 HCHO 。

(4) 烧碱工业品

固碱、液碱均可。使用固碱时应配制成 30 %~ 40 %的水溶液。

2 .磺化反应

磺化反应是浓硫酸作用于萘,磺酸根取代萘的氢原子,反应结果生成萘磺酸。

磺化反应控制的好坏,直接影响β- 萘磺酸的含量,对缩合后产品质量影响较大。影响磺化反应的因素主要有磺化温度、磺化时间、硫酸浓度、硫酸加入量及杂质等。

(1) 萘与硫酸的用量比

萘与硫酸的摩 [ 尔 ] 比为 1 ; 1.3 ~ 1.4 。硫酸浓度降低到不能磺化时的临界浓度 ( 以 SO 3 百分数表示 ) ,称为该条件下的磺化π 值。根据磺化π 值的定义可以推算 1 ㎏分子萘在磺化时所需的硫酸量χ( 以 kg 计 ) :

式中,α 为磺化剂硫酸的原始浓度 ( 以 SO 3 百分数表示 ) ,如 98 %硫酸以 SO 3 百分数表示为 80 , 16 0 ℃下萘磺化π 值为 52 ,则

由此可知,磺化 1 ㎏分子萘需 137kg 、 98 %的硫酸,也即 1.37kg 分子硫酸。

(2) 磺化温度

在磺化反应中,温度不仅影响反应速度,更主要的是影响反应产物。萘的磺化是复杂过程,极易生成异构体。高效减水剂生产所需的是β- 萘磺酸,该产物在 160 ~ 165 ℃磺化时生成。

在磺化反应中,应先将萘投人反应锅,加热熔化至 130 ~ 140 ℃时加入浓硫酸,投酸后由于磺化反应温度上升,容易导致局部过热,所以硫酸必须滴加,边滴边搅拌,保持温度在 160 ~ 16 5 ℃之间。表 1 磺化温度对α- 萘磺酸含量的影响

磺化温度 / ℃40 100 124 150 α - 萘磺酸含量 /% 96.0 83.0 52.4 18.3

(3) 磺化时间

硫酸滴加后,温度应在 160 ~ 16 5 ℃之间维持 2h 。时间短,磺化不充分;时间过长,则影响其产量。

3 .水解反应

(1) 水解目的

由前述可知,在生产β- 萘磺酸时,生成一部分α - 萘磺酸,为了水解α - 萘磺酸,有利于以后的缩聚反应,应使α - 萘磺酸水解。水解时应将反应物降温至 12 0 ℃左右加水,此时β- 萘磺酸稳定,而α - 萘磺酸则易水解。

(2) 水解用水量

水解时加水量多对水解反应有利,但加水量多给缩聚反应带来不利影响。故水解用水量一般为 2 ~ 3 至 4 ~ 5 摩 [ 尔 ] 水 /1 摩 [ 尔 ] 萘。总之,在控制总酸度相同情况下,水解加水量少些产品性能好。

水解时外加硫酸,控制其总酸度在 30 %左右,水解总酸度低,加水量大,降低反应物浓度;水解总酸度高,缩合时物料黏度大,不利于反应进行。

一般加水搅拌半小时左右。

4 .缩合反应

萘磺酸水解后继续降温到 80 ~ 9 0 ℃左右,滴加甲醛缩合,其反应方程如下:

缩合反应是减水剂生产过程中的重要反应,也是时间较长的一个工序。技术关键是使反应尽可能地完全,得到长链分子,同时反应时间尽可能的短,以便缩短周期。

影响缩合反应的因素很多,主要有配比、加水量、酸度、反应时间及反应温度。

(1) 甲醛用量

甲醛用量大,有利于得到多核分子,提高产品质量,但缩合时间要加长,以使反应完全。若甲醛参加反应充分,则当萘磺酸:甲醛= 2 : 1 时得到二核体 ( 即扩散剂 NNO) ;当萘磺酸;甲醛= 10 : 9 时得到核体数 n = 10 的高效减水剂。可见增大甲醛用量,有利于得到多核分子的高效减水剂,提高产品质量。一般萘与甲醛的摩 [ 尔 ] 比可取 1 : 1 。但由于磺化反应的副反应, 1 摩 [ 尔 ] 萘不会全部磺化为β- 萘磺酸,故在密封较好、控制严格的生产条件下,甲醛用量可适当减少。一般萘与甲醛的摩 [ 尔 ] 比为 1 : 0.8 ,甲醛控制在 0.7 ~ 0.95 之间。

(2) 缩合温度

缩合温度一般在 90 ~ 105 ℃之间,有压力下可选择 130 ~ 14 0 ℃。温度较高时,反应速率随之增大,可以较快地趋向于平衡,同时有利于小分子副产物的移除,有利于高聚合物的形成。但因缩合反应为逐步反应,如温度和酸度太高,则反应过快,可能产生暴聚而结硬。

(3) 缩合酸度

硫酸是萘磺酸缩聚的催化剂,酸度低时虽有节约硫酸、反应物料较稀薄等优点,但产品的分散性较差。酸度高有利于缩合反应的进行,但亦不应过高。故酸度一般控制在 26 %~ 30 %,少数产品为 30 %~33 %。

(4) 压力

因为常压下缩合温度不能超过 11 0 ℃,否则溶液中的水大量汽化;反应速度慢,时间长 ( 一般滴加甲醛 2 ~ 3h ,滴加后缩合反应 3 ~ 4h) ,采用 2 ~ 2.5 大气压下缩合,则反应温度为 130 ~ 14 0 ℃, 2h 左右即可反应完毕。

(5) 缩合反应时间

大多数有机物间的反应速度比较慢,很难瞬间完成,需要较长时间。时间过短反应不完全,过长又使生产周期延长,成本增高,产量降低。故应取保证产品质量的最短时间。一般控制为投完甲醛其温度升至105 ℃后,再恒温 3 ~ 4h 。

5 .中和

缩聚物中的萘磺酸,可转化为钠盐、铵盐、钾盐、锂盐,甚至钙盐,但常转化为钠盐。过量的硫酸可转化为钙盐,也可转化为钠盐。生产减水剂时,常用这两种中和方法。