DEH培训资料

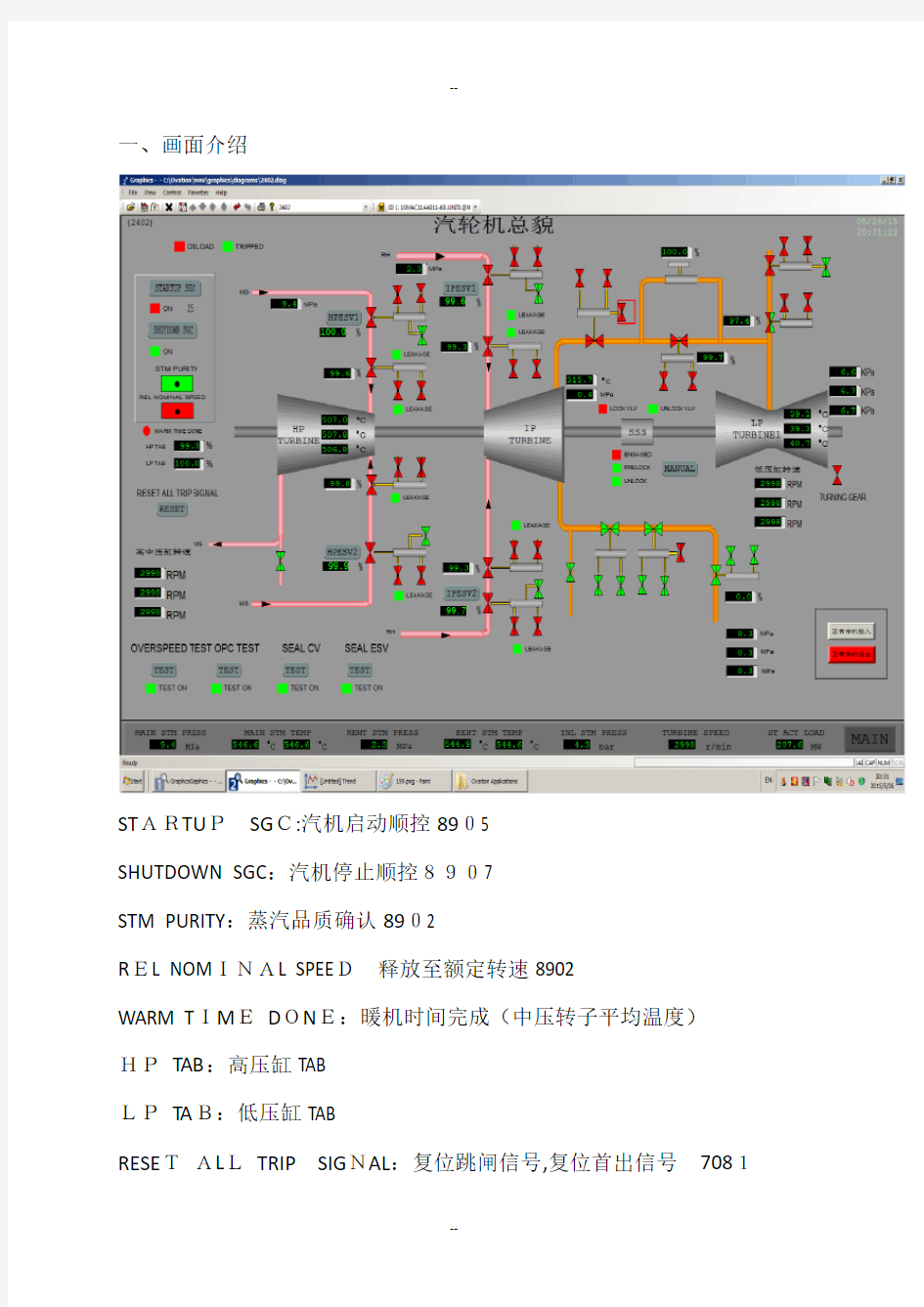

一、画面介绍

STARTUPSGC:汽机启动顺控8905

SHUTDOWN SGC:汽机停止顺控8907

STM PURITY:蒸汽品质确认8902

REL NOMINAL SPEED释放至额定转速8902

WARM TIMEDONE:暖机时间完成(中压转子平均温度)

HPTAB:高压缸TAB

LPTAB:低压缸TAB

RESETALLTRIP SIGNAL:复位跳闸信号,复位首出信号7081

OVERSPEED TEST:超速试验7087(设定值3390RPM) OPCTEST:OPC试验7088(设定值3090RPM)SEAL CV:调门严密性试验7089

SEAL ESV:主汽门严密性试验7090

HPESV1:高主门1活动性试验7082(0。5S)

HPESV2:高主门2活动性试验7083(0.4S)

IPESV1:中主门1活动性试验7084(0.6S)

IPESV2:中主门2活动性试验7085(0.5S)

MANUAL:SSS联轴器电磁阀锁定/解锁7080

LOCKVLV:SSS联轴器电磁阀锁定

UNLOCK VLV:SSS联轴器电磁阀解锁

ENGAGED:SSS联轴器已锁止

PRELOCK:SSS联轴器预锁止

UNLOCK:SSS联轴器未锁止

LEAKAGE:油动机油盘油位检测信号

S/UPDEVICE :启动装置

SPEED SETP:转速设定

TSE INFL:应力限制,TSE FAULT报警时将闭锁负荷增长和转速升高GRAD SETP:负荷变化速率设定。

LOAD SETP:手动负荷设定

EXTERN LOADSETP:遥控负荷设定

HP SETP:主汽压力设定

IP SETP:热再压力设定

TRACKED :在设定转速控制失去作用的情况下,如在机组停机过程中或者发生事故情况(过临界时汽轮机转速增长速度<100rpm或高压缸TAB〈40.5),机组自身设定的转速将自动跟踪转速实际值,机组转速跟踪设定值=转速实际值—120R,如机组停机后,设定跟踪值将为-120R.从而可以保证调门的关严。

ACCL DEV TOO HIGH:汽轮机转速设定值与实际值相差大于90rpm RELSSETP–CTRLS:在CONTROLLER NOT OK报警或其他故障报警的情况下,如果确认故障没有问题,按此进行复位。机组才可以继续走步。 RELEASED:走步在释放位置,表示可以正常走步。 BLOCKED:闭锁走步:CONTROLLER NOT OK报警时,启动装置将闭锁机组走步,停止增减负荷/转速,如果确认故障本身没有问题,可以通过复位RELSSETP–CTRLS,机组恢复正常走步。 STOP:停止走步,出现:limit press reached, DEV TOO HIGH、TSEF AULT 、ACCL<MIN报警时,机组停止升转速和加负荷,等稳定到规定值以内后再继续走步,在此期间,可能出现负荷或者转速下降现象。INT PRES压力模式:0表示没有预选,1和2相应表示限压模式和初压模式. HP PRESS CTRL:主汽压力控制器 SPD CTRL ACT:转速控制起作用 OS CTRL ACT :负荷控制起作用 SPD/LOAD CTRL :转速负荷控制器,汽轮机控制器的核心控制部分。S/UP ACT:启动装置控制起作用 HP PRESS ACT:主汽压力控制起作用 LIMIT PRESS REACHED:此时不在初压方式下,相当于一个限压保护动作.当机前主蒸汽压力由于某种原因降低到小于设定值0.15MPa以下时,转速跟踪设定值跟踪当前值,汽机顺控第14步无法满足。 ADS PERMIT:同期允许 SYN UP/SYNDOWN:同期增/同期减 SIM ON:仿真投入 NS TRACK MODE:转速跟踪模式 REMOTE MODE ON:协调控制模式 二、启停步骤: 2。1 汽轮机自动启动—-启动程序.......................................................................错误!未定义书签。 第一步:开始启动........................................................................................................................ 7第二步:检查阀位7? 第三步:汽轮机限制控制器动作7? 第四步:汽轮机疏水动作?7 第五步:打开高排通风阀 (7) 第六步:空步8? 第七步:检查转速?8 第八步:主汽门开启前检查蒸汽品质?8 第九步:汽轮机暖管完成..................................................................................错误!未定义书签。 第十步:,提升TAB,开启主汽门 (9) 第十一步:主汽门开启确认........................................................................................................ 9第十二步:打开调门前等待蒸汽参数和轴温匹配. (9) 第十三步:空步.......................................................................................................................... 10第十四步:开启控制阀前,等待蒸汽纯度达标,确认蒸汽和系统条件 .. (10) 第十五步:开启调门—-升速到暖机转速?错误!未定义书签。 第十六步:切除蒸汽品质确认,等待升速至600RPM........................................................... 11 第十七步:保持暖机转速,开始计算暖机时间.................................................错误!未定义书签。 第十八步:将目标转速设定到50。15Hz (12) 第十九步:切除释放至额定转速按钮..............................................................错误!未定义书签。 第二十步:等待同期完成,并网.............................................................................................. 12第二十一步:空步?12 第二十二步:提升高压缸TAB12? 第二十三步:等待旁路关闭,准备切换到初压模式?12 第二十四步:投入初压模式...........................................................................错误!未定义书签。 第二十五步:启动程序结束13? 2.2汽轮机自动停机控制——停机程序13? 第五十一步:空步13? 第五十二步:降低负荷设定值,将下降温度裕度设置至最大13? 第五十三步:等待电网联系开关断开......................................................................................... 13第五十四步:遮断汽轮机............................................................................................................. 13第五十五步:空步14? 第五十六步:空步......................................................................................................................... 14第五十七步:空步14? 第五十九步:等待高压调门冷却 (14) 第六十步:空步?14 第六十一步:停机程序结束?14 汽轮机启停步骤 2.1 汽轮机自动启动——启动程序 第一步:开始启动 指令:送给CCS协调信号,投入负荷限制; 反馈:第一步开始启动15S后,CCS负荷限制已投入,或者转速大于600 RPM 第二步:检查阀位 指令:空 反馈:A:所有HP、IP和LP的ESV均关闭状态且高排逆止门关闭 或:所有ESV阀均打开 B:所有HP、IP和LP的CV均关闭状态且高排逆止阀关闭 或:TAB>62%且处于speed-admin ctrl〉0.5% 第三步:汽轮机限制控制器动作 指令: 主蒸汽压力协调设定投入; 主蒸汽压力限压模式投入; 再热蒸汽协调压力设定投入; 反馈信号:A:主蒸汽压力控制器在限压模式 或:转速>600 RPM B:主蒸汽压力协调设定投入; C:再热蒸汽压力协调设定投入; 第四步:汽轮机疏水动作 指令: 无 反馈信号:A等待90S时间 B本体疏水阀连锁投入 或TAB〉62%且所有ESV阀均打开 第五步:打开高排通风阀 指令:打开高排通风阀; 反馈信号:高排通风阀已开 第六步:空步 第七步:检查转速 指令:无 反馈信号:所有主汽门全关且(42rpm〈汽机转速〈540RPM>且高压缸TAB<0.1 或: 转速大于暖机转速594RPM 第八步:主汽门开启前检查蒸汽品质 指令:允许蒸汽品质确认 反馈信号:A:满足X1准则(主汽门前蒸汽温度2取小大于高调门50%壳体计算温度,确保高压主蒸汽不会冷却高调门) 高压主蒸汽过热度Z1(>30K) 10MAY10FT011 X H02 再热蒸汽过热度Z2(〉30K) 10MAY10FT012 XH02 或:高压调门50%处的温度均小于150℃10MAA12CT222AXH52 10MAA22CT222A XH52 B:满足X2准则(主蒸汽饱和温度应低于由高压调阀50%壳体温度计算修正后的限制值,以避免主蒸汽在高压调门内通过时大量放热引起阀体过度温升,确保在打开ESV阀前,高调门已充分预暖) 或所有ESV开 C:操作员手动投入蒸汽品质确认 D:辅助系统准备就绪 (高中压EH油泵有且仅有一台运行,且高中压EH油压力大于13MPa,且投备用) (低压EH油泵有且仅有一台运行,且低压EH油压力大于13MPa,且投备用) (高中压#1EH循环油泵运行且#1冷油器入口压力不低,或高中压#2EH循环油泵运行且#2冷油器入口压力不低,且循环油泵投备用) (低压#1EH循环油泵运行且#1冷油器入口压力不低,或低压#2EH循环油泵运行且#2冷油器入口压力不低,且循环油泵投备用) (高调/中调门阀限均大于104.5%) (高压缸#1/#2顶轴油泵任一运行,且低压缸#1/#2顶轴油泵任一运行,且 高压顶轴油压力大于12.5MPa,且低压顶轴油压力大于12.5MPa,且高压顶轴油泵/低压顶轴油泵投备,或者汽机转速大于1500RPM) E:高中压缸上下缸温差在—30K与30K之间 第九步:汽轮机暖管完成 指令:无 反馈条件:暖管完成(主蒸汽压力大于0。4MPa,且热再压力大于0。5MPa,且Z4准则满足:热再蒸汽过热度Z4(>10K)) 或:所有ESV开且转速大于6。5s-1 第十步:,提升TAB,开启主汽门 指令:提升高中压缸和低压缸TAB(正常情况下,TAB以每秒0.8的速度上涨)(47.5%〉TAB〉42%时开高主门/中主门,关低压补气门); 反馈信号:高压缸TAB〉62% 且低压缸TAB〉99% 且联通管调节阀反馈>97% 第十一步:主汽门开启确认 指令:60MIN内如果反馈条件不满足,则关闭所有ESV阀 反馈信号:A:汽轮机转速>594RPM 或 B:所有ESV(开度均大于97%)全开 第十二步:打开调门前等待蒸汽参数和轴温匹配 指令:60MIN内如果反馈条件不满足,则关闭所有ESV阀 反馈信号:A:所有ESV阀全开或高压转子轴温〉200摄氏度 B:高压转子轴温〈400度或#1炉主蒸汽流量>107T/H或#2炉主蒸汽流量>107T/H C:主蒸汽过热度>30K (MAY10FT011-XH02) D:再热蒸汽过热度>30K (MAY10FT012—XH02) E:满足X1准则(MAY10FT001-XH02) F:高中压转子温度裕度大于20K(MAY01EP150-XH04) 第十三步:空步 第十四步:开启控制阀前,等待蒸汽纯度达标,确认蒸汽和系统条件指令:不允许投入蒸汽品质确认或退出 反馈条件:A主蒸汽温度未超高限(LBA20EZ110-XK94)(主蒸汽温度3取中大于高压转子平均温度计算值3℃) B再热蒸汽温度未超高限(LBB50EZ110-XK94)(再热蒸汽温度3取中大于中压转子平均温度计算值3℃) C高压叶片温度未超高限(MAA50EZ1 20-XK94)(高排温度3点均小于427℃) D没有触发压力限制(LIMITPRES REACHE D) E所有ESV阀均打开(MAY10EC001-ESVOPND) F主蒸汽温度(两侧主汽门前蒸汽温度)〉350摄氏度 G真空度〈20kpaabs H主蒸汽过热度>30K(MAY10FT013-XH02) Z3准则 I再热蒸汽过热度〉30K(MAY10FT014-XH02)Z4 准则 J 高压转子温度裕度〉30K(MAY01EP150 XH06) K高中压缸上下缸温差—30K<(MAB50CT051 A-MAB50CT052A)〈30K L热应力达到X4准则(MAY10FT004 XH02) M热应力达到X5准则(MAY10FT005 XH02) N热应力达到X6准则(MAY10FT006XH02) O汽轮机启动设备TAB>62% P辅助系统状态OK Q蒸汽品质已确认(MAY00EE001-XA01) 或:转速〉594RPM 汽机专业学习培训 第一节概述 汽轮机是以水蒸气为工质,将蒸汽的热能转变为机械能的一种高速旋转式原动机。与其他类型的原动机相比,它具有单机功率大、效率高、运转平稳、单位功率制造成本低和使用寿命长等一系列优点,它不仅是现代火电厂和核电站中普遍采用的发动机,而且还广泛用于冶金、化工、船运等部门用来直接拖动各种泵、风机、压缩机和船舶螺旋桨等。在现代火电厂和核电站中,汽轮机是用来驱动发电机生产电能的,故汽轮机和发电机合称为汽轮发电机组,全世界发电总量的80%左右是由汽轮发电机组发出的。除用于驱动发电机外,汽轮机还经常用来驱动泵、风机、压缩机和船舶螺旋桨等,所以汽轮机是现代化国家中重要的动力机械设备。 汽轮机设备是火电厂的三大主要设备之一,汽轮机设备包括汽轮机本体、调节保安及供油系统和辅助设备等。 系统简介 1、主蒸汽及再热蒸汽系统。 2、EH油(抗燃油)控制调节系统。 3、润滑油及保安油系统,危急遮断装置、油箱、主油泵等。 4、给水回热加热系统,包括高压加热器、除氧器、低压加热器和给水泵等。 5、凝汽系统包括凝汽器、凝结水泵、真空泵、开式水泵及冷却系 统等。 6、配合发电机需用的定子冷却水系统、密封油系统等。 主蒸汽从锅炉经1根主蒸汽管到汽机房后通过Y型异径斜插三通分别到达汽轮机两侧的主汽阀和调节汽阀。并由6根挠性导汽管进入汽轮机作功,作完功的蒸汽进入锅炉再热系统重新加热,增加作功能力,从锅炉再热器出来的再热蒸汽经由再热热段蒸汽管到达汽轮机两侧的再热主汽阀与再热调节汽阀,并从下部两侧进入中压缸,中压缸流出的蒸汽通过中低压缸连通管从低压缸的中部进入,并分别流向两端的排汽口排入直接空冷汽轮机的排汽装置 从排汽装置引出一条直径为DN6000的排汽主管道,排汽主管道水平穿过汽机房至A列外, 24个空冷凝汽器冷却单元分为6组,垂直A列布置,每组有4个单元空冷凝汽器,其中3个为顺流,1个为逆流,24台冷却风机设置在每个冷却单元下部。24台冷却风机为调频风机,根据环境温度的高低,通过自动装置调节风机转速而保证机组安全连续运行。 抽真空管道接自每组冷却器的逆流冷却单元的上部,运行中通过水环真空泵不断地把空冷凝汽器中的空气和不凝结气体抽出,保持系统真空。凝结水经空冷凝汽器下部的各单元凝结水管汇集主凝结水竖直总管,接至排汽装置下的凝结水箱。 凝结水采用二级反渗透精处理装置,设置二台100%容量凝结水泵互为备用。为了汇集空冷凝汽器中的凝结水,系统中设有一个凝结水箱。凝结水箱的容积按接纳各种启动疏水和溢流疏放水来考虑。凝 一、画面介绍 STARTUPSGC:汽机启动顺控8905 SHUTDOWN SGC:汽机停止顺控8907 STM PURITY:蒸汽品质确认8902 REL NOMINAL SPEED释放至额定转速8902 WARM TIMEDONE:暖机时间完成(中压转子平均温度) HPTAB:高压缸TAB LPTAB:低压缸TAB RESETALLTRIP SIGNAL:复位跳闸信号,复位首出信号7081 OVERSPEED TEST:超速试验7087(设定值3390RPM) OPCTEST:OPC试验7088(设定值3090RPM)SEAL CV:调门严密性试验7089 SEAL ESV:主汽门严密性试验7090 HPESV1:高主门1活动性试验7082(0。5S) HPESV2:高主门2活动性试验7083(0.4S) IPESV1:中主门1活动性试验7084(0.6S) IPESV2:中主门2活动性试验7085(0.5S) MANUAL:SSS联轴器电磁阀锁定/解锁7080 LOCKVLV:SSS联轴器电磁阀锁定 UNLOCK VLV:SSS联轴器电磁阀解锁 ENGAGED:SSS联轴器已锁止 PRELOCK:SSS联轴器预锁止 UNLOCK:SSS联轴器未锁止 LEAKAGE:油动机油盘油位检测信号 S/UPDEVICE :启动装置 SPEED SETP:转速设定 TSE INFL:应力限制,TSE FAULT报警时将闭锁负荷增长和转速升高GRAD SETP:负荷变化速率设定。 LOAD SETP:手动负荷设定 EXTERN LOADSETP:遥控负荷设定 HP SETP:主汽压力设定 核一厂主汽机控制系统(DEH)训练参考数据 学习目标: 了解本厂汽机控制系统,包括液压驱动、汽机保护、数字控制软应体、运转模式及操作运转等 目录: 第一章:核一厂主汽机控制系统DEH 概述 第二章:液压驱动系统 第一章:润滑油与汽机保护系统 第四章:数字控制系统架构与设备 第五章:DEH 系统的运转模式 第六章:系统操作与运转 核一厂电气课 汪惠强 第一章核一厂主汽机控制系统DEH 概述 一、汽机控制系统概述(图1-1) DEH,为数字式电子液压控制(Digital Electronic Hydraulic)系统之简称。包括: 1. 蒸气阀、伺服阀(Servo Valve)及动作器(Actuator)。 2. EH 高压液压驱动系统。 3. 润滑油系统与汽机保护系统。 4. 数字电子控制器(DEH)。 二、控制目的与功能: 1. 反应炉压力控制 2. 控制汽机的转速、加速度及超速保护。 3. 控制汽机的负载,随反应器的蒸汽产生率自动调整。 4. 发生大功率瞬变时,操纵主蒸汽旁通系统,以维持反应器压力在限制值以内。 5. 进气阀、控制阀、旁通阀功能试验。 三、核一厂主汽机架构:(图1-2 &图1-3) 一只高压汽机及两只低压汽机串行而成,主要蒸气阀门有:。 进汽阀(Stop Valve 简称SV)两只 控制阀(Governor Valve 简称GV)四只 中间阀(Interceptor Valve 简称IV)四只 再热蒸汽阀(Reheat Stop Valve 简称RV)四只 旁通阀(Bypass Valve 简称BPV)三只 四、汽机复归与启动: 1. 汽机复归(Latch) : ·通常于现场执行汽机复归动作。 ·建立自动停机油压(Auto Stop Oil)压力> 45 PSIG ,自动停机膜片阀(Auto Stop Diaphragm Valve)关闭,将紧急跳脱停机液压封闭,建立蒸气阀控制油压。 ·主控制室DEH 手动控制盘〝TURBINE TRIPPED〞灯熄,〝TURBINE LATCH〞灯亮。 ·各进汽阀(Stop Valve)、中间阀及再热阀在〝OPEN〞状态,各控制阀(Governor Valve)在〝CLOSE〞状态。 2. 通常汽机起动均俟下列条件到达后即执行汽机复归动作: ·反应器压力到达无载额定65㎏/c㎡(924 PSIG) ·蒸汽产生率达10~20%额定值 ·主冷凝器真空愈高愈好,最好高于62.3 ㎝( 25〞)以上。 ·汽机慢车回转至少2 小时 五、主汽机数字电子控制器(DEH)之演进:(参图1-1 ) 核一厂:原装机采用WESTINGHOUSE DEH MOD I (1970) 中央计算机(P-2000)与模拟控制为架构。 核二厂:WESTINGHOUSE DEH MOD II (1973) (请核二介绍) 核一厂:1993 更新,采用西屋公司WDPF (Westinghouse Distributed Processing Families) 分布式数字控设备为架构,称之为DEH MOD Ⅲ。(参图1-4) DEH培训教材 一、系统简介 嘉兴电厂二期工程#3#4机组汽机控制DEH系统采用的是日立公司生产的EHG和ETS一体化的H-5000M系统。它主要包括EHG(电液控制)、HITASS (ATC)和ETS三个部分,其中: 1、EHG系统配有两套完全独立互为冗余的的CPU板和I/O板,它主要完成汽轮机从自投盘车到转速控制、负荷控制、试验等功能。 2、HITASS的含义为Hitachi Automatic Start-Up System,与DEH配合,主要完成汽轮机的启动控制和热应力计算。 3、ETS采用的是完全独立的三个CPU和I/O系统,所有的输入输出信号均采用三取二的的方式,以保证系统的可靠性。 二、控制原理 DEH控制系统原理见图1-2-1。 1、挂闸 汽机挂闸以前,满足“所有阀关”、“汽机已跳闸”条件。同时在挂闸之前,必须选择启动方式,一旦挂闸后,就不允许再修改启动方式,因为这涉及到旁路的运行方式。操作员在DEH上按下MASTER RESET(主复位按钮),则有两个功能:①将跳闸信号复位,使主遮断电磁阀得电,机械停机电磁阀失电;②将复位电磁阀带电,使危急遮断装置的撑钩复位。 此时,由DEH输出挂闸指令,使复位阀组件1YV电磁阀带电,推动危急遮断装置的活塞,带动连杆使转块转动,DEH在20s钟检测到行程开关ZS1的常开触点由断开到闭合,ZS2的触点由闭合到断开,此时,DEH输出信号使1YV 断电,ZS1的触点又由闭合到断开,则低压部分挂闸完成。DEH发出挂闸指令同时使主遮断电磁阀5YV、6YV带电,高压安全油建立,压力开关PS2、 2、启动前的控制 2.1自动判断热状态 汽轮机的启动过程,对汽机、转子是一个加热过程。为减少启动过程的热应力,对于不同的初始温度,应采用不同的启动曲线。 HP启动时,自动根据汽轮机调节级处高压内缸壁温T的高低划分机组热状态。若高压内缸内壁温度坏,自动由高压内缸外壁温度信号代替。 T<320℃冷态 320℃≤T<420℃温态 420℃≤T<445℃热态 445℃≤T 极热态 IP启动时,自动根据再热器内缸壁温T的高低划分机组热状态。若再热器内缸壁温度坏,自动由再热器外壁温度信号代替。 T<305℃冷态 305℃≤T<420℃温态 420℃≤T<490℃热态 490℃≤T 极热态 注:具体设定请参见主机启动运行说明书。 2.2高压调节阀阀壳预暖 汽轮机冲转前,可以选择对高压调节阀阀壳预暖。当高压调节阀阀壳预暖功能投入时,右侧高压主汽阀微开,此时汽机已挂闸,中压主汽门全开,左侧的主汽门全关。左侧的主汽门上的试验电磁阀带电,左侧主汽门油动机下腔室的排油口接通,故此时左侧主汽门保持关闭状态,这个试验电磁阀带电动作的条件是: ①左侧主汽门试验开始且汽机挂闸后,右侧主汽门已全开。 ②当汽机挂闸后,右侧主汽门在没有全开前,左侧试验电磁阀一直保持带电状态,因此此时左侧主汽门将一直保持关闭。 2.3选择启动方式 汽轮机启动方式有二种:中压缸启动、高中压缸联合启动。 DEH默认的启动方式为中压缸启动,只有当旁路系统坏或旁路系统未处于 一、画面介绍 STARTUP SGC:汽机启动顺控8905 SHUTDOWN SGC:汽机停止顺控8907 STM PURITY:蒸汽品质确认8902 REL NOMINAL SPEED 释放至额定转速8902 WARM TIME DONE:暖机时间完成(中压转子平均温度) HP TAB:高压缸TAB LP TAB:低压缸TAB RESET ALL TRIP SIGNAL:复位跳闸信号,复位首出信号7081 OVERSPEED TEST:超速试验7087(设定值3390RPM)OPC TEST:OPC试验7088(设定值3090RPM) SEAL CV:调门严密性试验7089 SEAL ESV:主汽门严密性试验7090 HPESV1:高主门1活动性试验7082(0.5S) HPESV2:高主门2活动性试验7083(0.4S) IPESV1:中主门1活动性试验7084(0.6S) IPESV2:中主门2活动性试验7085(0.5S) MANUAL:SSS联轴器电磁阀锁定/解锁7080 LOCK VLV:SSS联轴器电磁阀锁定 UNLOCK VLV:SSS联轴器电磁阀解锁 ENGAGED:SSS联轴器已锁止 PRELOCK:SSS联轴器预锁止 UNLOCK:SSS联轴器未锁止 LEAKAGE:油动机油盘油位检测信号 S/UPDEVICE :启动装置 SPEED SETP:转速设定 TSE INFL:应力限制,TSE FAULT报警时将闭锁负荷增长和转速升高GRAD SETP:负荷变化速率设定。 LOAD SETP:手动负荷设定 EXTERN LOAD SETP:遥控负荷设定 DEH控制系统 数字式电气液压控制系统(Digital Electric Hydraulic Control System,DEH),简称数字电调。 系统采用高压抗燃油(三芳基磷酸脂油,具有很好的阻燃性和润滑特性)汽轮机数字电液调节系统(Digital Electro-Hydraulic Control System, DEH),完成机组运行的控制要求。6.1 和利时DEH 6.1.1 DEH结构(见下图) 6.1.2DEH各功能简介 操作员站:主要完成的是人机接口,运行人员通过操作员站完成能够利用DEH完成的正常操作。任意一台操作员站可以定义成工程师站,工程师和DEH软件维护人员可以通过工程师站进行组态等修改算法和配臵的功能。 HUB:网络集线器,实现上层网络的通讯物理接口。 控制柜:实现I/O模块的安装布臵和接线端子的布臵,I/O模块通过DP通讯线和主控单元连接构成底层的数据网络,I/O模块主要实现对所需要的控制信号的采集转换工作。通过工程师站将DEH控制算法下装到控制柜,控制柜中的主控单元实现DEH控制算法的实现和运算。 SM461:DEH专用的伺服模块,实际上是控制柜中的一部分。主要实现的功能是该模块和电液转换器(DDV阀)、油动机、LVDT(位移传感器)共同组成一个伺服油动机,实现对汽轮机的控制。 电液转换器:是DEH最为重要的环节,主要完成的是将电信号转换为可控制的液压信 号,和利时公司采用的DDV阀是直流力矩马达伺服阀解决了困绕DEH多年的电液转换不稳定和卡涩的问题。 油动机:最终液压的执行机构。通过机械杠杆、凸轮、弹簧等机械连接实现对汽轮机的进入蒸汽和抽汽等的流量控制。从而实现对汽轮机的转速、功率、汽压等最终目标的控制。 LVDT(位移传感器):是油动机行程的实时反馈系统,SM461伺服模块通过它的反馈信号和主控单元的指令进行比较从而调整输出信号,实现对油动机的稳定快速控制。LVDT简介 在控制系统中,LVDT是作为反馈信号引入,因此,LVDT工作性能的好坏,关系到控制系统的稳定,必须认真将其整定。 伺服单元支持六线制LVDT,现场每路LVDT 外接6 根信号线到SM3461 模块的接线端子(初级线圈P+、P-;次级线圈S1+、S1-和次级线圈S2+、S2-)。在SM3461 模块内部,S1-端和S2+端短接,等同于将LVDT 的两个次级线圈串联,同名端相连,两个次级线圈的感应电压相减。现场接线如下图所示: LVDT整定:控制系统中所使用的控制信号是0~5V,因此,需要将LVDT的输出电压控制在0~5V之间,具体的调节步骤如下: 1.LVDT安装时,必须保证支架具有足够的刚度,LVDT的拉杆能够自由移动,没有摩擦力,LVDT的中位和油动机的中位相对应起来:具体就是当机组处于关闭状态时,LVDT0位线距离油动机活塞杆零位为(a-b)/2(其中:a为LVDT的行程,b为油动机的行程)。交换初级线圈两端,使LVDT 电压变化方向与油动机所驱动的阀门一致。 2.安装完成后,调整FM3461伺服板上的拨码开关,通过测量孔测量LVDT的输出电压,使0位时LVDT的输出电压在0.2~1.5V之间,100%位时LVDT的输出电压在3.8~4.5V之间,如汽机专业学习培训.(DOC)

DEH培训资料

DEH控制系统培训资料

DEH培训教材

最新DEH培训资料

DEH、MEH培训相关知识