5一5车矩形螺纹梯形螺纹和锯齿形螺纹

广东省技工学校一体化教案(首页)(代号A——3)

填表人:杨长庆审阅签名:

组织教学: 3分钟

教学要求:5分钟

授课内容: 60分钟

组织学生点名,检查出勤人数、衣帽、校卡是否穿戴整齐,是否符合学生的要求,然后安定

情绪。讲述本课堂的内容,时间安排和听课要求,学习意义。板书本课题名称:《车矩形螺纹、梯形螺纹和锯齿形螺纹》

学习目的

1、掌握计算梯形螺纹各部分的基本要素的尺寸。

2、掌握矩形螺纹、梯形螺纹的表达式。

3、了解矩形螺纹、梯形螺纹、锯齿形螺纹车刀的几何角度。

4、了解矩形螺纹、梯形螺纹、锯齿形螺纹的车削方法。

学习指导

矩形螺纹、梯形螺纹和锯齿形螺纹是应用很广泛的传动螺纹,其工作长度较长,精度要求

较高,而且导程和螺纹升角较大,所以要比车削三角形螺纹困难。

一、矩形螺纹、梯形螺纹和锯齿形螺纹的基本要素的计算

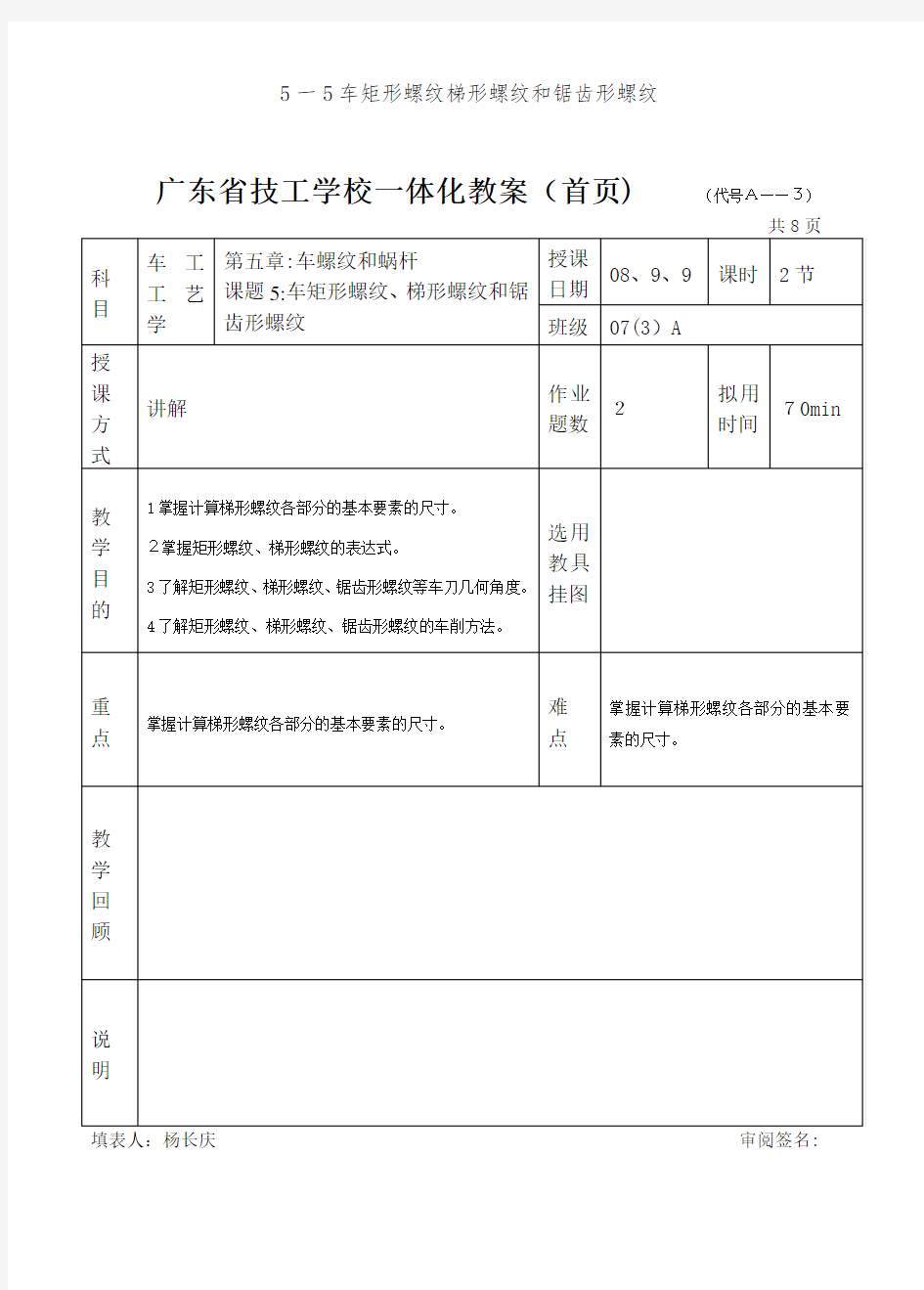

1、矩形螺纹基本要素的尺寸计算

矩形螺纹也称方牙螺纹,是一种非标准螺纹。因此,在零件图上的标记为“矩形公称直径×螺距”,如:矩形40×6。

2、梯形螺纹尺寸计算

)

梯形螺纹分米制和英制两种。我国常采用米制梯形螺纹(牙型角为30。

3、锯齿形螺纹的尺寸计算

锯齿形螺纹的牙型角为33o锯齿形螺纹能承受较大的单向力,通常用于起重和压力设备中。锯齿形螺纹基本要素的尺寸及计算公式可查阅有关资料。

二、矩形螺纹车刀、梯形螺纹车刀和锯齿形螺纹车刀

1、矩形螺纹车刀

矩形螺纹车刀与车槽刀十分相似,其几何形状如图5—17所示。

刃磨矩形螺纹车刀应注意以下问题:

(1)精车刀的主切削刃宽度直接决定着螺纹的牙槽宽,其主切削刃宽度b=0.5P+(0.02~0.04)mm。

(2)为了使刀头有足够的强度,刀头长度^不宜过长,一般取L=0.5 P+(2~4)mm。

(3)矩形螺纹的螺纹升角一般都比较大,刃磨两侧后角时必须考虑螺纹升角的影响。

(4)为了减小螺纹牙侧的表面粗糙度,在精车刀的两侧面切削刃上应磨有 b=O.3~0.5修光刃。

2、梯形螺纹车刀

(1)高速钢梯形外螺纹粗车刀高速钢梯形外螺纹粗车刀的几何形状,至刀刀尖角ε应小于螺纹牙型角30ˊ,为了便于左右切削并留有精车余量,刀头宽度应小于牙槽底W。

(2)高速钢梯形外螺纹精车刀高速钢梯形外螺纹精车刀的儿何形状如图5—19所示。车刀背前角y=O。,车刀刀尖角ε。等于牙型角a,为了保证两侧切削刃切削顺利,都磨有较大前角(y=12o~16o)的卷屑槽。但在使用时必领注意,车刀前端切削刃不能参加切削。该车刀主要用于精车梯形外螺纹牙型两侧面。

(3)硬质合金梯形外螺纹车刀为了提高效率,在车削一般精度的梯形螺纹时,可使用硬

质合金车刀进行高速车削。幽5—20所示为硬质合金梯形外螺纹车刀的几何形状。高速车削螺纹时,由于三个切削刃同时切削,切削力较大,易引起振动;并且当刀具前面为平面时,切屑是带状排出,操作很不安全。为此,可在前面上磨出两个圆弧。

(4)梯形内螺纹车刀图5—22所示为梯形内螺纹车刀,其儿何形状和三角形内螺纹车刀

基本相同,只是刀尖角应刃磨成30。

3、锯齿形螺纹车刀

锯齿形螺纹车刀的几何形状和梯形螺纹车刀相似,只是锯齿形螺纹车刀的刀尖角应刃磨成33o。

三、矩形螺纹、梯形螺纹和锯齿形的车削方法

1.矩形螺纹的车削方法

矩形螺纹一般采用低速车削。车削P<4 mm的矩形螺纹,一般不分粗、精车,用直进法使用一把车刀车削完成。车削螺距P=4~12mm的螺纹时,先用直进法粗车,两侧各留O.2~O.4 mm 的余量,再用精车刀采用直进法精车。

2.梯形螺纹的车削方法

车削大螺距(P>12m)的矩形螺纹,粗车时用刀头宽度较小的矩形螺纹车刀采用直进法切削,精车时用两把类似左右偏刀的精车刀,分别精车螺纹的两侧面,但是,在车削过程中,要严格控制牙槽宽度。

总结指导 5mi n

3.

锯齿形螺纹的车削方法

梯形螺纹有两种车削方法,它们各自的进刀方法及其特点和使用场合,见表5—13。 锯齿形螺纹的车削方法和梯形螺纹相似,在此不再赘述。 总结指导

总结讲解本节课的重点,那些公式要紧记,方便以后车削螺纹 作业

思考与练习:17、18、19、20、21、22、23

锯齿形螺纹的压型和基本尺寸

H=1.587 8P a c=0.117 77P W=0.263 84P H1=0.75P e=W-a h3=H1+a c=0.867 77P D1=d-2H1=d-1.5P d3=d-2h3=d-1.735 54P d2=D2=d-0.75P R=0.124 27P P a c a e h3R 2 0.236 0.1414 0.386 1.736 0.249 3 0.353 0.1732 0.618 2.063 0.373 4 0.471 0.2000 0.85 5 3.471 0.497 5 0.589 0.223 6 1.096 4.339 0.621 6 0.70 7 0.2449 1.33 8 5.207 0.746 7 0.824 0.2646 1.582 6.074 0.870 8 0.912 0.2828 1.828 6.942 0.994 9 1.060 0.3000 2.075 7.810 1.118 10 1.178 0.3162 2.322 8.678 1.243 12 1.413 0.3461 2.820 10.413 1.491 14 1.649 0.3742 3.320 12.149 1.740 16 1.884 0.4000 3.821 13.884 1.988 18 2.120 0.4243 4.325 15.620 2.237 20 2.355 0.4472 4.830 17.355 2.485 22 2.501 0.4690 5.335 19.091 2.734 24 2.826 0.4899 5.812 20.826 2.982 锯齿形螺纹的牙型和基本尺寸(GB/T13576-1992)

5一5车矩形螺纹梯形螺纹和锯齿形螺纹

广东省技工学校一体化教案(首页)(代号A——3) 填表人:杨长庆审阅签名:

组织教学: 3分钟 教学要求:5分钟 授课内容: 60分钟 组织学生点名,检查出勤人数、衣帽、校卡是否穿戴整齐,是否符合学生的要求,然后安定 情绪。讲述本课堂的内容,时间安排和听课要求,学习意义。板书本课题名称:《车矩形螺纹、梯形螺纹和锯齿形螺纹》 学习目的 1、掌握计算梯形螺纹各部分的基本要素的尺寸。 2、掌握矩形螺纹、梯形螺纹的表达式。 3、了解矩形螺纹、梯形螺纹、锯齿形螺纹车刀的几何角度。 4、了解矩形螺纹、梯形螺纹、锯齿形螺纹的车削方法。 学习指导 矩形螺纹、梯形螺纹和锯齿形螺纹是应用很广泛的传动螺纹,其工作长度较长,精度要求 较高,而且导程和螺纹升角较大,所以要比车削三角形螺纹困难。 一、矩形螺纹、梯形螺纹和锯齿形螺纹的基本要素的计算 1、矩形螺纹基本要素的尺寸计算 矩形螺纹也称方牙螺纹,是一种非标准螺纹。因此,在零件图上的标记为“矩形公称直径×螺距”,如:矩形40×6。

2、梯形螺纹尺寸计算 ) 梯形螺纹分米制和英制两种。我国常采用米制梯形螺纹(牙型角为30。

3、锯齿形螺纹的尺寸计算 锯齿形螺纹的牙型角为33o锯齿形螺纹能承受较大的单向力,通常用于起重和压力设备中。锯齿形螺纹基本要素的尺寸及计算公式可查阅有关资料。 二、矩形螺纹车刀、梯形螺纹车刀和锯齿形螺纹车刀 1、矩形螺纹车刀 矩形螺纹车刀与车槽刀十分相似,其几何形状如图5—17所示。 刃磨矩形螺纹车刀应注意以下问题: (1)精车刀的主切削刃宽度直接决定着螺纹的牙槽宽,其主切削刃宽度b=0.5P+(0.02~0.04)mm。 (2)为了使刀头有足够的强度,刀头长度^不宜过长,一般取L=0.5 P+(2~4)mm。 (3)矩形螺纹的螺纹升角一般都比较大,刃磨两侧后角时必须考虑螺纹升角的影响。 (4)为了减小螺纹牙侧的表面粗糙度,在精车刀的两侧面切削刃上应磨有 b=O.3~0.5修光刃。

各种螺纹尺寸与结构大全

螺纹 第一章国标螺纹的一般知识 一.螺纹的分类 1.螺纹分内螺纹和外螺纹两种; 2.按牙形分可分为:1)三角形螺纹2)梯形螺纹3)矩形螺纹4)锯齿形螺纹; 3.按线数分单头螺纹和多头螺纹; 4.按旋入方向分左旋螺纹和右旋螺纹两种, 右旋不标注,左旋加LH,如M24× 1.5LH; 5.按用途不同分有:米制普通螺纹、用螺纹密封的管螺纹、非螺纹密封的管螺纹、60°圆锥管螺纹、米制锥螺纹等 二.米制普通螺纹 1.米制普通螺纹用大写M表示,牙型角2α=60°(α表示牙型半角); 2.米制普通螺纹按螺距分粗牙普通螺纹和细牙普通螺纹两种; 2.1.粗牙普通螺纹标记一般不标明螺距,如M20表示粗牙螺纹;细牙螺纹标记必须标明螺距,如M30×1.5表示细牙螺纹、其中螺距为1.5。 2.2.普通螺纹用于机械零件之间的连接和紧固,一般螺纹连接多用粗牙螺纹,细牙螺纹比同一公称直径的粗牙螺纹强度略高,自锁性能较好。 3.米制普通螺纹的标记:M20-6H、M20×1.5LH-6g-40,其中M 表示米制普通螺纹,20表示螺纹的公称直径为20mm,1.5表示螺距,LH表示左旋,6H、6g表示螺纹精度等级,大写精度等级代号表示内螺纹,小写精度等级代号表示外螺纹,40表示旋合长度; 3.1.常用米制普通粗牙螺纹的螺距如下表(螺纹底孔直径:碳钢φ=公称直径-P;铸铁φ=公称直径-1.05~1.1P;加工外螺纹光杆直径取φ=公称直径-0.13P): 表1 常用米制普通粗牙螺纹的直径/螺距

3.2.米制普通内螺纹的加工底孔直径可用下式作近似计算:d=D-1.0825P,其中D为公称直径,P为螺距。 三.用螺纹密封的管螺纹(GB 7306与ISO7/1相同) 1.用螺纹密封的管螺纹不加填料或密封质就能防止渗漏。用螺纹密封的管螺纹有圆柱内螺纹和圆锥外螺纹、圆锥内螺纹和圆锥外螺纹两种连接形式。压力在5×105Pa以下时,用前一种连接已足够紧密,后一种连接通常只在高温及高压下采用。 2.用螺纹密封的管螺纹内螺纹有圆锥、圆柱两种形式。外螺纹只有圆锥一种形式。牙型如下:锥度1:16,牙形角55°,旧螺纹标准示例:ZG3/8; 3.标记示例: 圆锥内螺纹Rc 3/8 圆柱内螺纹Rp3/8 圆锥外螺纹R3/8 当螺纹为左旋螺纹时Rc 3/8-LH(LH表示左旋螺纹) 常用螺纹(标记:Rc 3/8、Rp3/8、R3/8)的基本尺寸: 表2 4.GB 7306规定的标记方法与ISO7/1的规定是一样的。在ISO 7/1作出统一之前,各国的标记方法如下: 表3

锯齿形螺纹的压型和基本尺寸

. . . . . H=1.587 8P a c=0.117 77P W=0.263 84P H1=0.75P e=W-a h3=H1+a c=0.867 77P D1=d-2H1=d-1.5P d3=d-2h3=d-1.735 54P d2=D2=d-0.75P R=0.124 27P P a c a e h3R 2 0.236 0.1414 0.386 1.736 0.249 3 0.353 0.1732 0.618 2.063 0.373 4 0.471 0.2000 0.85 5 3.471 0.497 5 0.589 0.223 6 1.096 4.339 0.621 6 0.70 7 0.2449 1.33 8 5.207 0.746 7 0.824 0.2646 1.582 6.074 0.870 8 0.912 0.2828 1.828 6.942 0.994 9 1.060 0.3000 2.075 7.810 1.118 10 1.178 0.3162 2.322 8.678 1.243 12 1.413 0.3461 2.820 10.413 1.491 14 1.649 0.3742 3.320 12.149 1.740 16 1.884 0.4000 3.821 13.884 1.988 18 2.120 0.4243 4.325 15.620 2.237 20 2.355 0.4472 4.830 17.355 2.485 22 2.501 0.4690 5.335 19.091 2.734 24 2.826 0.4899 5.812 20.826 2.982 锯齿形螺纹的牙型和基本尺寸(GB/T13576-1992)

锯齿形螺纹车削工艺

锯齿形螺纹车削工艺 四川省乐至县高级职业中学肖维 【摘要】在螺纹的车削加工过程中中,工艺系统中由于刀具材质、刀具角度的选择、刀具的装夹、工件的装夹、切削用量(切削速度、背吃刀量、进给量)的选择以及走刀方式等众多因素的影响,特别是在锯齿形螺纹的车削加工,易出现诸如牙侧面粗糙度不合格、“烧刀”、“打刀”、“啃刀”、“扎刀”等现象。本文从锯齿形螺纹的特点、刀具、工艺过程的选择等方面来探索锯齿形螺纹加工的工艺过程。 【关键词】锯齿形螺纹移位直进法刀具强度排屑 螺纹切削加工一般是指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削﹑铣削﹑攻丝﹑套丝﹑磨削﹑研磨和旋风切削等。车削﹑铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀﹑铣刀或砂轮沿工件轴向准确而均匀地移动一个螺距(导程)。在攻丝或套丝时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。 单件小批量的螺纹加工中,常使用车削的方式进行。螺纹的车削加工进刀方法常见的为直进、斜进、左进、右进、分层进等几种方法。可在实际加工中有些螺纹由于本身的结构特点,用常见的车削方法加工却不能加工出合格的产品,特别是锯齿形螺纹的加工。而在实际的操作中,却会出现种种问题,如牙侧面粗糙度不达标,出现“烧刀”、“打刀”、“啃刀”、“扎刀”等现象。此处通过实践和理论分析,对锯齿形螺纹的车削方法及对刀具的具体要求探索出的一些经验,下面就锯齿形螺纹的特点、刀具要求、车削(进刀)方法、刀具材质、刀具角度的选择、刀具的装夹、工件的装夹、切削用量(切削速度、背吃刀量、进给量)及注意事项等进行阐述。 一、锯齿形螺纹的加工工艺特点 锯齿形螺纹的工作面的牙边倾斜角为?3,非工作面的牙边倾斜角为? 30,如图1所示。锯齿形螺纹的牙型不对称、螺纹槽窄而深、排屑困难,易造成切屑堆积,引起“烧刀”、“打刀”、“啃刀”、“扎刀”等现象。由于排屑困难、刀具散热不好易引起刀具和工件产生较大的热变形;刀尖强度不好,降低加工精度;排屑困难、切屑堆积,切屑易划伤另一表面;刀具的切削刃和螺纹牙边接触长度较大,

锯齿形(3°、30°)螺纹 牙型.fit)

1主题内容与范围 本标准规定了牙侧角为3°、30°锯齿形螺纹的基本牙型和设计牙型。本标准适用于一般用途机械传动和紧固的锯齿形螺纹连接。2基本牙型 2.1基本牙型及参数如图1所示。 中国第一重型机械集团公司2012-12-01批准 2012-12-31实施 中国第一重型机械集团公司标准 锯齿形(3°、30°)螺纹牙型 GB /T 13576.1-2008 代替GB/T 13576.1-1992 图中:D —内螺纹大径; d —外螺纹大径;D 2—内螺纹中径;d 2—外螺纹中径;D 1—内螺纹小径;d 1—外螺纹小径;P —螺距; H —原始三角形高度;H 1—基本牙型牙高。 图1 基本牙型 1 返回总目录返回分目录 后退

表1基本牙型尺寸mm 螺距 P H 1.587911P H/2 0.793956P H1 0.75P 牙顶和牙底宽 0.263841P 2 3 43.176 4.764 6.352 1.588 2.382 3.176 1.500 2.250 3.000 0.528 0.792 1.055 5 6 7 7.940 9.527 11.115 3.970 4.764 5.558 3.750 4.500 5.250 1.319 1.583 1.847 8 9 1012.703 14.291 15.879 6.352 7.146 7.940 6.000 6.750 7.500 2.111 2.375 2.638 12 14 1619.055 22.231 25.407 9.527 11.115 12.703 9.000 10.500 12.000 3.166 3.694 4.221 18 20 2228.582 31.758 34.934 14.291 15.879 17.467 13.500 15.000 16.500 4.749 5.277 5.805 24 28 3238.110 44.462 50.813 19.055 22.231 25.407 18.000 21.000 24.000 6.332 7.388 8.443 36 40 4457.165 63.516 69.868 28.582 31.758 34.934 27.000 30.000 33.000 9.498 10.554 11.609 2.2基本牙型的尺寸列于表1。 3设计牙型 3.1设计牙型及其参数如图2所示。 3.2设计牙型的尺寸列于表2。 图2设计牙型 图中:d3—外螺纹小径;H1—内螺纹牙高;h3—外螺纹牙高;a c—小径间隙;R—外螺纹牙底倒角圆弧半径。

5一5车矩形螺纹、梯形螺纹和锯齿形螺纹

广东省技工学校一体化教案(首页)(代号A——3) 填表人:杨长庆审阅签名:

2、梯形螺纹尺寸计算 ) 梯形螺纹分米制和英制两种。我国常采用米制梯形螺纹(牙型角为30。

3、锯齿形螺纹的尺寸计算 锯齿形螺纹的牙型角为33o锯齿形螺纹能承受较大的单向力,通常用于起重和压力设备中。锯齿形螺纹基本要素的尺寸及计算公式可查阅有关资料。 二、矩形螺纹车刀、梯形螺纹车刀和锯齿形螺纹车刀 1、矩形螺纹车刀 矩形螺纹车刀与车槽刀十分相似,其几何形状如图5—17所示。 刃磨矩形螺纹车刀应注意以下问题: (1)精车刀的主切削刃宽度直接决定着螺纹的牙槽宽,其主切削刃宽度b=0.5P+(0.02~0.04)mm。 (2)为了使刀头有足够的强度,刀头长度^不宜过长,一般取L=0.5 P+(2~4)mm。 (3)矩形螺纹的螺纹升角一般都比较大,刃磨两侧后角时必须考虑螺纹升角的影响。 (4)为了减小螺纹牙侧的表面粗糙度,在精车刀的两侧面切削刃上应磨有 b=O.3~0.5修光刃。

2、梯形螺纹车刀 (1)高速钢梯形外螺纹粗车刀高速钢梯形外螺纹粗车刀的几何形状,至刀刀尖角ε应小于螺纹牙型角30ˊ,为了便于左右切削并留有精车余量,刀头宽度应小于牙槽底W。 (2)高速钢梯形外螺纹精车刀高速钢梯形外螺纹精车刀的儿何形状如图5—19所示。车刀背前角y=O。,车刀刀尖角ε。等于牙型角a,为了保证两侧切削刃切削顺利,都磨有较大前角(y=12o~16o)的卷屑槽。但在使用时必领注意,车刀前端切削刃不能参加切削。该车刀主要用于精车梯形外螺纹牙型两侧面。 (3)硬质合金梯形外螺纹车刀为了提高效率,在车削一般精度的梯形螺纹时,可使用硬

标准锯齿形螺纹中径的三针测量

标准锯齿形(3°,30°)螺纹中径的三针测量螺纹中径的三针测量和标准螺塞规、螺圈规一样,是用来判定螺纹尺寸及牙型是否合格的一种常用检验方法,具有测量准确,生产现场使用方便,效率高等优点。国标GB/T13576.4-2008锯齿形(3°,30°)螺纹齿形左、右端面为不对称结构,一边3°,一边30°,需加工标准式螺塞规和螺圈规用于生产现场,十分困难。为解决加工制造中的检验问题,经研究,推导出针对锯齿形螺纹中径测量的M值计算公式,量针直径d o的最小和最大值计算公式,从而实现此螺纹的三针测量。 测量直径M值与螺纹中径、牙型角,量针直径之间的关系:如图1

图1

∵△oab 为直角三角形,ab = 2P ,∠aob =30° ∴ob =P ,oa =?30tan ab =? ?30tan 2P =0.866P ∵△oae 中∠aeo =180°-(30°+3°) =147°, ?30sin ae =?147sin oa ∴ae =???147sin 30sin oa =? ?????471sin 30tan 230sin P =0.795P ∵△def 为直角三角形,df = 2d 0,∠def =21(30°+3°)=16.5° ∴de =? 5.16tan df =??5.16tan 2d 0=1.688d 0 ∴da =de -ae =1.688d 0-0.795P ∵△dfc 为直角三角形,∠dfc =3° ∴cd =df ?tan3°=2 d 0? tan3°=0.0262d 0 ∴ca =cd +da =0.0262d 0+1.688d 0-0.795P =1.7142d 0-0.795P ∵△cag 为直角三角形,∠cag =3° ∴ag =ca ?cos3°=(1.7142d 0-0.795P) ×cos3° =1.7119d 0-0.7939P ∴M 外=d 2+d 0+2ag =d 2+d 0+2×(1.7119d 0-0.7939P) =d 2+4.4238d 0-1.5878P 同理可求: M 内=D 2-4.4238d 0+1.5878P

标准锯齿形

标准锯齿形(3°,30°)螺纹中径的三针测量 螺纹中径的三针测量和标准螺塞规、螺圈规一样,是用来判定螺纹尺寸及牙型是否合格的一种常用检验方法,具有测量准确,生产现场使用方便,效率高等优点。国标GB/T13576.4-2008锯齿形(3°,30°)螺纹齿形左、右端面为不对称结构,一边3°,一边30°,需加工标准式螺塞规和螺圈规用于生产现场,十分困难。为解决加工制造中的检验问题,经研究,推导出针对锯齿形螺纹中径测量的M值计算公式,量针直径do的最小和最大值计算公式,从而实现此螺纹的三针测量。 测量直径M值与螺纹中径、牙型角,量针直径之间的关系:如图1 3 / 7 ∵△oab为直角三角形,ab=2 P ,∠aob=30° ∴ob=P,oa===0.866P ∵△oae中∠aeo=180°-(30°+3°) =147°,30sinae = ∴ae===0.795P ∵△def为直角三角形,df=2d0,∠def=2 1 (30°+3°)=16.5° ∴de===1.688d0 ∴da=de-ae=1.688d0-0.795P

∵△dfc为直角三角形,∠dfc=3° ∴cd=°==0.0262d0 ∴ca=cd+da=0.0262d0+1.688d0-0.795P=1.7142d0-0.795P ∵△cag为直角三角形,∠cag=3° ∴ag==(1.7142d0-0.795P) ×cos3°=1.7119d0-0.7939P ∴M外=d2+d0+2ag=d2+d0+2×(1.7119d0-0.7939P) =d2+4.4238d0-1.5878P 同理可求:M内=D2-4.4238d0+1.5878P