卷扬机的设计与计算

原

技

数

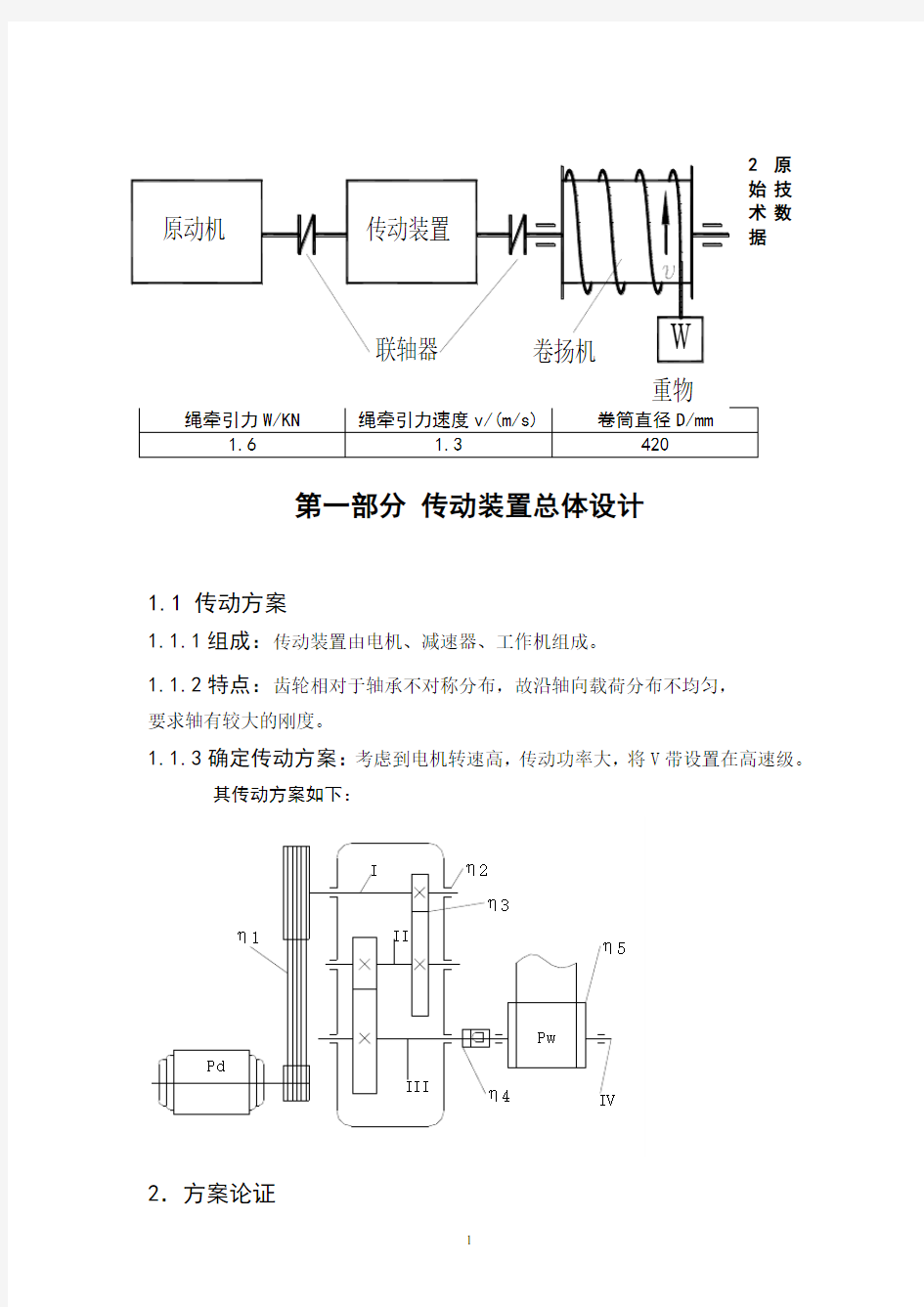

1.1 传动方案

1.1.1组成:传动装置由电机、减速器、工作机组成。

1.1.2特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,

本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是展开式两级直齿轮传动。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

第二部分 电动机的选择及传动比分配

2.1电动机的选择

2.1.1传动装置的总效率

5423421ηηηηηη=

按表2-5查得各部分效率为:联轴器传动效率为99.01=η,滚动轴承效率(一对)99.02=η,闭式齿轮传动效率为97.03=η,联轴器效率为99.04=η,传动滚筒效率为96.05=η,代入得

η=8504.096.099.097.099.099.02

4

=????

2.1.2工作机所需的输入功率

η

w

d P P =

,其中1000

)(FV kw P W =

所以=???=

1000

8504.03.1106.13

d P 2.45kw

使电动机的额定功率P ed =(1~1.3)P d ,由查表得电动机的额定功率P = 33KW 。

2.1.3确定电动机转速

计算滚筒工作转速nin

r D

n w /14.59420

3

.11000603

.1100060=???=

??=

ππ:

由推荐的传动比合理范围,二级圆柱齿轮减速器的传动比一般范围:9~25,则总传动比的范围为,25~9'=i ,故电机的可选转速为:

min

/1479~53214.59)25~9('

'r n i n w d =?==

2.1.4确定电动机型号

根据以上计算在这个范围内电动机的同步转速有750r/min ,1000r/min ,1500r/min ,3000r/min ,综合考虑电动机和传动装置的情况,同时也要降低电动机的重量和成本,最终可确定同步转速为1000r/min ,根据所需的额定功率及同步转速确定电动机的型号为Y132S - 6 ,满载转速 960r/min 。 其主要性能:额定功率:3KW ,满载转速960r/min ,额定转矩2.0。

2.2 计算总传动比及分配各级的传动比

2.2.1总传动比:i a =960/59.14=16.23 2.2.2分配各级传动比

根据指导书,减速器的传动比i 为

i=

90.153

71.4701

==i i a

取两级援助齿轮减速器高速级的传动比

718

.490.154.14.112=?=

=

i i

则低速级的传动比为

376

.371

.490.1512

23===

i i i

2.3运动参数及动力参数计算

2.3.1 电动机轴 KW

P P d 45.20

==

min /9700r n n m == m

N m N T ?=?=67.59970

06.69550

2.3.2 Ⅰ轴(高速轴)

KW

P P 81.596.006.6101=?==η

m

N n P T r i n n ?=?

====

=

78.171323

81.595509550

min

/32339701

1101

01

2.3.3 Ⅱ轴(中间轴)

m

N n P T r i n n KW P P ?=?

=====

=??=??=9.774

.6858.595509550

min

/4.68718.432358.597.099.081.52

2212

123212ηη

2.3.4 Ⅲ轴(低速轴)

m

n P T r i n n KW P P ?=?

=====

=??=??=20.254908

.2036.595509550

min

/08.20376.348.6836.597.099.058.53

3323

233223ηη

2.3.5 Ⅳ轴(滚筒轴)

m

N n P T r n n KW P P ?=?

=====??=??=9.249608

.2025.595509550

min /08.2025.599.099.036.54

44343234ηη

各轴运动和动力参数如下表

三、V 带设计

3.1 确定皮带轮

3.1.1 确定计算功率ca P 。由表8-7查得工作情况系数2..1=A

K ;故

KW

P K P A ca 27.706.62.1=?==

3.1.2选取v 带带型。根据ca P 、1n 由图8-11选用A 型。确定带轮的基本直径

1d d 并验算带速

v 。

3.1.3初选小带轮的基准直径1d d 。由表8-6和表8-8,取小带轮的基准直

径mm d d 1801=;验算带速v ;按式8-13验算带的速度

s m n d v d /14.91000

60970

18014.31000

601

1=???=

?=

π;因为5m/s 算带轮的基准直径;根据式8-15a ,计算大带轮的基准直径 mm id d d d 540180312=?==;根据表8-8取540mm. 3.2确定v 带的中心距和基准长度d L 根据式8-20 ()()d d a d d a a a a 2 10 2 127.0+ ≤≤+ 14405040 ≤≤ a 取mm a 7000 =,初定中心距 mm a 7000=。由式8-22计算带所需的基准长度 ()()()mm a d d d d a L d d d d 78.2546700 4180 540 5401802 14.370024)(2 22 2 122100=?-+ ++ ?=-+ ++ ≈π由表8-2选带的基准长度2500mm 。 按式8-23计算实际中心距a 。 mm L L a a d d 7202 2500 25467002 0≈-+ =-+ ≈;由式8-24 mm mm a L a d 795)250003.0720(03 .0max =?+=+= mm mm a L a d 683)2500015.0720(015.0min =?-=-=得中心距的 变化范围为683-795mm 。 3.3 验算小带轮上的包角 () () 00 120 1908.138500 3.57180540180 3.57180≥≈--=--≈a d d d d α。 3.4 计算带的根数z 计算单个v 带的额定功率r P 。由min /970n 18011r mm d d ==和,查表8-4a 得 KW P 30.20=。 根据KW P A i r n 12.0b 483min,/97001=?-==得型带,查表和 查表8-5得89.0=αK ,表8-2得09.1=L K ,于是 ()KW K K P P P L r 35.209.189.012.030.2)(0=??+=???+=α 计算v 带的根数z 09 .335 .227.7=== r ca P P z ,圆整为4。 3.5 计算单根v 带初拉力的最小值()min F 由表8-3得A 型带的单位长度质量q=0.1Kg/m,所以 ()()()N qv zv K P K F ca 3.25914 .91.014 .9489.027 .789.05.2700 5.2700 2 2 min 0=?+???-=+-=αα 应使带的初拉力min 00)(F F > 3.6计算压轴力p F 压轴力的最小值为 N F z F p 19412 8.138sin 3.259422 sin )(2)(1min 0min =???==ο α 第四部分 齿轮的设计 4.1高速级齿轮传动的设计计算 4.1.1选择齿轮材料及精度等级 由于速度不高,故选取7级精度的齿轮,小齿轮的材料为40Cr (调质),硬度为250HBS,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。选取高速级中的小齿轮齿数为23,则大齿轮的齿数为33.10871.423=?,圆整为108。 4.1.2按齿面接触强度设计 由(10-9a ): []3 2 1 1132.2??? ? ??±? ?≥H E d t Z u u KT d σφ 4.1.2.1试选载荷系数3.1=t K 4.1.2.2计算小齿轮转矩 m N n P T ??=??= ?= 5 5 1 1 5 110718.1323 81 .5105.95105.95 4.1.2.3由表10-7选取齿宽系数1=d φ 4.1.2.4由表10-6查的材料的弹性影响系数2 1 8.189MPa Z E = 4.1.2.5 由图10-21d 按齿面硬度查的小齿轮的接触疲劳强度极限 MPa HLim 6001 =σ ;大齿轮的接触疲劳强度极限MPa HLim 5502=σ 4.1.2.6 由10-13计算应力循环次数 8 1110 216.9)1030082(13236060?=??????==h jL n N ; 8 8 210047.2376 .310912.6?=?= N 4.1.2.7由图10-19取接触疲劳寿命系数90 .01=HN K ;95.02=HN K 。 4.1.2.8计算接触疲劳许用应力 取失效概率为1%,安全系数S=1,由式10-12得 [][]MPa S K MPa S K HN H HN H 5.52255095.05406009.02 lim 22 1 lim 11=?== =?==σσσσ 4.1.3计算 试算小齿轮分度圆直径1t d ,代入[]H σ中的较小的值 []mm Z u u T K d H E d t t 64.765.5228.189718.4718.51 10 7184.13.132.2132.23 2 5 3 2 11=?? ? ??????=??? ? ??±? ?≥σφ 4.1.3.1计算圆周速度v s m n d v t /28.11000 60323 64.7614.31000 601 1=???= ?= π 4.1.3.2计算齿宽b mm d d b t 64.7664.7611=?=?=φ 4.1.3.3计算齿宽与齿高之比h b 模数:mm z d m t t 33.323 64.761 1== = ;齿高:mm m h t 493.733.325.225.2=?==; 228 .10493 .764.76==h b 4.1.3.4计算载荷系数 根据s m v /55.13=,7级精度,由图10-8查得动载系数2.1=v K ;直齿轮, 1==ααF H K K ;由表 10-2查得使用系数1=A K ;由表10-4用插值法查得7级 精度、小齿轮相对支承非对称布置时,421.1=βH K ;由 48 .11310421.1,228.10=-==ββF H K K h b 得查图;故载荷系数 705 .1421.112.11=???==βαH H V A K K K K K 4.1.3.5按实际的载荷系数校正所算得得分度圆直径 由式10-10a 得mm K K d d t t 89.833 .1705.164.763 3 11=?== 4.1.3.6计算模数 mm z d m 33.323 64.761 1=== , 4.1.4 按齿根弯曲强度设计 4.1.4.1由式(10—17) m ≥ []3 2 1 ·2F Sa Fa d Y Y z KTY σφβ 4.1.4.2确定计算参数 由图10-20C 查的小齿轮的弯曲疲劳强度是;5001MPa FE =δ极限是a 3802 MP FE =δ ; 4.1.4.3计算弯曲疲劳许应力 由图10-18取弯曲疲劳寿命系数88.0,85.02==FN FNA K K 取弯曲疲劳安全系数S=1.4,由式10-12得[F σ]1=a FE FN MP S K 57.3034.1500 85.01 1=?=σ [F σ]2= a FF FN MP S K 86.2384 .1380 88.022=?= σ 4.1.4.4计算载荷系数 K =K K K K =1×1.2×1×1.35=1.62 d ) 查取齿型系数 由表10-5查得226.2;65.221==Fa Fa Y Y e )查取应力校正系数 由表10-5查得Y 58.11=Ss ;Y =2Sa 1.798 f )计算大、小齿轮的 [] F Sa Fa Y Y σ并加以比较 []1 1 1F Sa Fa Y Y σ=57 .30358.165.2?=0.01379 []2 2 2F Sa Fa Y Y σ= 86 .238764 .12262.2?=0.01644 大齿轮的数值大。 4.1. 5.设计计算 4.1. 5.1 计算齿数 由59 .201644.023 110 718.162.123 2 5 =?????≥ mm m 所以取模数m=3所以 123 ,7.12226718.426 ,56.253 64.76211取取=?=== = Z m d Z , 4.1. 5.2几何尺寸计算 分度圆直径: mm mz d mm mz d 3691233782632 211=?===?==;中心距: mm d d a 5.2192 369 702 2 1=+= += ; 齿轮宽度:mm d b d 787811=?==φ;取mm B mm B 78,8321== 4.2 低速级齿轮传动的设计计算 4.2.1 材料 低速级小齿轮选用45钢调质,齿面硬度280HBS ,取小齿齿数1Z =40 低速级大齿轮选用45#钢正火,齿面硬度为240HBS , 齿数z 2=3.376×40=135.04,圆整取z 2=136。 4.2.2 齿轮精度 按GB/T10095-1998,选择7级,齿根喷丸强化。 4.2.3 按齿面接触强度设计 由[]3 2 1 1132.2??? ? ??±? ?≥H E d t Z u u KT d σφ 确定公式内的各计算数值 4.2.3.1试选K t =1.3 4.2.3.2 计算小齿轮转矩 m N n P T ?=??= ?= 7794 .6858 .5105.95105.955 2 2 5 1 4.2.3.3 由表10-7选取齿宽系数8.0=d φ 4.2.3.4 查课本由198P 表10-6查材料的弹性影响系数Z E =189.8MP a 4.2.3.5 查疲劳强度 按齿面硬度查得小齿轮的接触疲劳强度极限MPa H 6001lim =σ,大齿轮的接触疲劳强度极限MPa H 5501lim =σ 4.2.3.6计算应力循环次数 N 1=60×n 2×j ×L n =60×68.4×1×(2×8×300×8) =1.562×108 N 2= =?= 376 .310562.18 1i N 0.46×108 由课本203P 图10-19查得接触疲劳寿命系数 K 1HN =0.94 K 2HN = 0.97 查课本由207P 图10-21d 取失效概率为1%,安全系数S=1,则接触疲劳许用应力 [H σ]1=S K H HN 1 lim 1σ= 5641 600 94.0=?MPa [H σ]2= S K H HN 2 lim 2σ=0.98×550/1=517MPa 4.2.4计算 4.2.4.1试算小齿轮分度圆直径1t d 代入[]H σ中的较小的值 []mm Z u u T K d H E d t t 66.1295.5228.189376.3376.41 10 79.73.132.2132.23 2 5 3 2 1 1=?? ? ??????=??? ? ??±? ?≥σφ 4.2.4.2算圆周速度v s m n d v t /46.01000 604 .6866.12914.31000 601 1=???= ?= π 4.2.4.3计算齿宽b mm d d b t 72.10366.1298.01=?=?=φ 4.2.4.4计算齿宽与齿高之比h b 模数:mm z d m t t 24.340 66.1291 1== = ;齿高:mm m h t 28.724.325.225.2=?==; 24 .1428 .772.103==h b 4.2.4.5计算载荷系数 根据s m v /46.0=,7级精度,由图10-8查得动载系数05.1=v K ;直齿轮, 1==ααF H K K ;由表 10-2查得使用系数1=A K ;由表10-4用插值法查得7级 精度、小齿轮相对支承非对称布置时,421.1=βH K ;由 48 .11310421.1,221.10=-==ββF H K K h b 得查图;故载荷系数 492 .1421.1105.11=???==βαH H V A K K K K K 4.2.4.6按实际的载荷系数校正所算得得分度圆直径 由式10-10a 得mm K K d d t t 75.1303 .1492.166.1293 311=?== 4.2.4.7计算模数 mm z d m 26.340 75.1301 1=== 4.2.4 按齿根弯曲强度设计 由式(10—17) m ≥ []3 2 1 ·2F Sa Fa d Y Y z KTY σφβ 4.2.4.1确定计算参数 由图10-20C 查的小齿轮的弯曲疲劳强度是 ; 5001MPa FE =δa 3802 MP FE =δ ; 4.2.4.2计算弯曲疲劳许应力 由图10-18取弯曲疲劳寿命系数88.0,85.02==FN FNA K K 取弯曲疲劳安全系数S=1.4,由式10-12得[F σ]1=a FE FN MP S K 57.3034.1500 85.01 1=?=σ [F σ]2= a FF FN MP S K 86.2384 .1380 88.022=?= σ 4.2.4.3计算载荷系数 K =K K K K =1×1.12×1×1.35=1.512 d ) 查取齿型系数 由表10-5查得226.2;65.221==Fa Fa Y Y f )查取应力校正系数 由表10-5查得Y 58.11=Ss ;Y =2Sa 1.798 f )计算大、小齿轮的 [] F Sa Fa Y Y σ并加以比较 []1 1 1F Sa Fa Y Y σ=57 .30358.165.2?=0.01379 []2 2 2F Sa Fa Y Y σ= 86 .238764 .12262.2?=0.01644 大齿轮的数值大。 4.2.3设计计算 4.2.3.1确定模数 89 .201644.040 110 79..7512.123 2 5 =?????≥ mm m 所以取模数m=3 4.2.3.2确定齿数 所以 146 ,9.145376.322.4344 ,22.433 66.129211取取=?==== Z m d Z , 4.2.3.2几何尺寸计算 分度圆直径: mm mz d mm mz d 43814631324432 211=?===?==;中心距: mm d d a 2852 438 1322 2 1=+= += ; 齿轮宽度:mm d b d 6.1051328.01=?==φ;取mm B mm B 105,10821== 第五部分 轴的设计 5.1 以输出轴为例说明轴的设计过程。 5.1.1 求输出轴上的功率P 3,转速3n ,转矩3T P 3=5.36KW 3n =20.08/min 3T =2549.2N .m 5.1.2 求作用在齿轮上的力 已知低速级大齿轮的分度圆直径为 2d =438 mm 而 F t = = 2 32d T N 1164010 4382.254923 =??- F r = F t N 423720tan 11640tan =?=οα 5.1.3初步确定轴的最小直径 按式15-2初步估算轴的最小直径。选取轴的材料为45刚,调质处理,取1100=A ,于是得mm n P A d 8.7008 .2036.51103 3 3 30min =?==。 根据联轴器的计算公式3T K T A ca =,查表14-1,取3.1=A K ;则有 mm N T K T A ca ?=?==331325493.13,查GB/T5843-1986,选用YL14凸缘联轴器, 其公称转矩为mm N ?4000。半联轴器的孔径mm d 801=,半联轴器长度L=172mm 。 5.1.4轴的结构设计 5.1.4.1拟定轴上零件的装配方案 5.1.4.2初步选择滚动轴承 根据工作条件选用深沟球轴承。参照工作要求,由轴承产品目录中初步选用0基本游隙组、标准精度等级的6016。其尺寸为 mm mm mm B D d 2212580??=??。 5.1.4.3使用毛毡密封圈 其参数为:mm mm mm d D d 78102801??=?? 5.1.5轴的各段直径,轴的各段长度 mm L mm L mm L mm L mm L mm L mm L mm L mm d mm d mm d mm d mm d mm d mm d mm d 30121021275304010572768084100908480765432112345678================ 5.1.6 轴上零件的周向定位 齿轮,半联轴器与轴的轴向定位均采用平键连接。根据d 80 4=由表6-1[1] 查得平键截面mm mm h b 1422?=?,键槽用键槽铣刀加工,长为40mm ,同时为了保证齿轮和轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为 6 7n H ;同样,半联轴器与轴的联接,选用平键为 mm mm mm l h b 1001220??=??半联轴器与轴的配合为 6 7k H 。滚动轴承与轴 的周向定位是由过渡配合来保证的,此处选轴配合的直径尺寸为6m 。 5.1.7确定轴上圆角与倒角尺寸 取轴端倒角为0452?,各轴端倒角见详图。 5.2 同样求得 (中间轴) 5.2.1 主动轴(高速轴)的相关参数 选取轴的材料为 45 刚,调质处理,取1200=A ,于是得 mm n P A d 5.31323 81.51203 3 3 30min =?==。mm d 22min =,其尺寸: mm L mm L mm L mm L mm L mm L mm L mm d mm d mm d mm d mm d mm d mm d 60422581147830456056604540367 65432112 34567============== 5.2.2 中间轴的相关参数 选取轴的材料为 45 刚,调质处理,取1200=A ,于是得 mm n P A d 524 .6858.51203 3 3 30min =?==。mm d 52min = mm L mm L mm L mm L mm L mm L mm d mm d mm d mm d mm d mm d 28101051075325564686460556 5432112 3456============ 第六部分 校核 6.1 轴的强度校核 6.1.1 求轴上载荷 6.1.1.1 在水平面上 m N m N a l F M KN F F F KN l a l a l F F NH H NH t NH b t NH ?=??===-=-==+?= +=2793007591.7914.7724.3640.11724.372 1537211640112 1弯矩右侧左侧 6.1.1.2在垂直面上有 m N m N a l F M KN F r F F KN l a l a l r F F NH H NH NH b NH ?=??===-=-==+?= +=13200075176074.376.15.576.172 153725.5112 1弯矩右侧左侧 6.1.1.3总弯矩 m N M M M ?=+=+= 308922132000 279300 2 2 22 2 1 6.1.1.4扭矩 m N d F T t ?=?= = 4888802 84 1164002 4 6.1.1.5 作出扭矩图 30 201 30 6.1.2 按弯扭合成应力校核轴的强度 进行校核时候,通常只是校核轴上承受最大弯矩和扭矩的截面的强度根据式15-5及上面的数据,以及轴单向旋转,扭转切应力为脉动循环应力,取1=α,轴的计算应力 MPa W T M ca 64.1975 1.0) 4888801(308922 )(3 2 2 2 2 =??+= += ασ 由表15-1查得45刚的MPa 60][1=-σ。因为][1-<σσca ,故安全。 6.2 键的强度校核 6.2.1 键mm mm h b 1422?= ?连接强度计算 根据式6-1[1] 得: MPa kld T p 1.1779 8671085.40621023 3 =????= ?= σ 查表6-2[1]得MPa p 110][=σ,因为][p p σσ <<,故键槽的强度足够。其它键的验 算方法同上,经过计算可知它们均满足强度要求。 6.2.2.1 轴承6016 6.2.2.1.1 当量动载荷 用插值法由表13-5[1]查得X=1,Y=0;故基本动载荷为: KN YF XF P a r 5.55.51=?=+= 6.2.2.1.2 轴承的额定寿命 h P C n L h 5 36 6 101.4)5 .55.38( 65 .136010 )( 6010 ?=?= = ε 显然,轴承的额定寿命远远大于减速器的工作时数36000h 。 其它的轴承验算同上。 第七部分 箱体及其他附件 7.1 箱体的尺寸 总结 机械设计课程设计是机械课程当中一个重要环节通过了3周的课程设计使我从各个方面都受到了机械设计的训练,对机械的有关各个零部件有机的结合在一起得到了深刻的认识。 由于时间紧迫,虽然经过自己拼命加班加点,但这次的课程设计还是存在许多问题,发现理论知识学的不牢固,大学学过的许多专业知识自己没有系统的整理和消化,很多简单的知识点要重新看书才能回忆起来,这样很严重拖慢了自己的设计速度和影响自己课程设计的质量,在边计算边画图边改正就发现自己走了很多弯路,比如由于齿轮参数的选择不是恰当好处,导致齿轮很大(其中有个约450的直径),手绘图纸的生疏以致视图的规划位置不很恰当。同时我相信,通过这次的实践发现的问题,能使我重视并解决这些问题。 在设计的过程中,培养了我综合应用机械设计课程及其他课程的理论知识和应用生产实际知识解决工程实际问题的能力。通过这次设计之后,我想会对以后自己独立设计打下一个良好的基础,在以后的设计中避免很多不必要的工作,有能力设计出结构更紧凑,传动更稳定精确的设备 同时,在此,真诚地感谢老师和同学在此次课程设计中给我全力的帮助!谢谢! 哈尔滨工业大学(卷扬机动力总成设计计算说明书) 院系 专业年级 设计者 学号 指导教师 成绩 2013年1月5日 设计题目:设计卷扬机动力总成:见附录 设计条件: 1.载重=1600N; 2.钢丝绳速=1.5m/s; 3.卷筒直径=300mm; 4.钢丝直径=3.5mm 设计工作量: 绘制出总装配图一张,标注有关尺寸,填写标题栏及零件明细表; 编写设计计算说明书一份。 1.前期计算 1.1输出功率:P W =F×V=1600×1.2÷1000=1.92 KW 1.2求输入功率: 经过查表得到各部件的传动效率: 联轴器: 0.99 带轮: 0.96 链轮: 0.97 球轴承: 0.99 滚子轴承: 0.99 卷筒: 0.97 这样可以算出总效率是η=0.994×0.992×0.97×0.96×0.97=0.850 所以P (输入)=P W /η=2.26 KW P 需要 = K A P (输入)=2.94 KW 1.3选电机 经过查机械设计手册,选取合适的电机,选取的电机是型号为Y132S-6 的三相异步电机。 n 输出 =60v/(2πr )=60×1.2/2π(150+1.75)×103=75.5r/min 所以i 总 =960/75.5=12.7 根据i 总 =i 低×i 而i 低和i 高 都在3~7之间, 取i 低=3 则i 高=4.23 2.带传动设计: 带型选择表 带轮直径选择表 型号 额定功 率 满载时 轴径 转动惯 量 转速 电流 效率 Y132 S-6 3kw 960r/mi n 3.65A 79% 38 0.0021kg.m 2 0.5吨卷扬机设计 摘要 卷扬机又称绞车。是起重垂直运输机械的重要组成部分,配合井架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业,由人力或机械动力驱动卷筒、卷绕绳索来完成牵引工作的装置。垂直提升、水平或倾斜曳引重物的简单起重机械。分手动和电动两种。现在以电动卷扬机为主。本次设计的JM0.5吨卷扬机是由电动机、液压推杆制动器、制动器、电磁铁制动器、卷筒等组成。 本次设计的步骤是从钢丝绳开始入手,然后依次对卷扬机的卷筒、卷筒心轴、电动机、制动器、减速器齿轮、减速器轴设计与选取。 本次设计的卷筒机由于它结构简单、搬运安装灵活、操作方便、维护保养简单、对作业环境适应能力强等特点,可以应用于冶金起重、建筑、水利作业等方面。提升重物是卷扬机的一种主要功能,各类卷扬机的设计都是根据这一要求为依据的。 关键词:卷扬机,卷筒,卷筒轴,减速器 THE DESIGN OF 0.5 TON HOIST Abstract Also known the hoist another name is winch. Vertical lifting transport machinery is an important component of the tie in with the derrick, mast, pulley blocks, and auxiliary equipment, used to enhance the materials, installation of equipment operations, from human or mechanical power-driven drum, winding traction rope to complete the installation work. Vertical, horizontal or inclined simple tractor Lifting heavy objects. Two types of the hoist are manual and electric two kinds. and Now to the main electric winch. The design of the 0.5-ton electric hoist motor contions electromotor coupling arrester retarder drum boom sheave a system of pulleys set hook, etc.. This design of hoist is start from the wire rope, and next then turn on the winch drum, drum spindle, motor, gear reducer, speed reducer shaft, brakes, couplings and pulley drum machine-oriented design and selection. On drum, drum shaft, drum hub, most major reducer design, the design are focus introduced, and the rest is just a little something for analysis. The design of the drum machine because of its simple structure, handling the installation of a flexible, convenient operation, and operating environment features such as adaptability, can be applied to lifting metallurgical, operations and other water conservancy, Heavy winch upgrade is one of the main functions of the design of various types of winches are based on based on this request. XX大学 机械设计说明书题目:卷扬机传动装置设计 系别: 班级: 组别: 组员: 指导教师: 目录 1.背景6 1.1机械传动6 1.1.1带传动6 1.1.2齿轮传动6 1.1.3链传动7 1.1.4蜗轮蜗杆传动7 1.1.5螺旋传动7 1.2电力传动8 1.3液压传动8 1.4减速器发展状况8 2.设计任务书9 2.1设计题目9 2.2设计任务10 2.3具体任务10 2.4数据表10 3.方案拟定与论证比较10 3.1方案拟定10 3.2方案论证与定性比较12 4.详细设计与计算13 4.1原动机选择13 4.2计算总传动比并分配各级传动比14 4.3计算各轴的运动学及动力学参数14 4.4 V带设计15 4.5齿轮设计17 4.5.1高速级斜齿圆柱齿轮的设计17 4.5.2低速级直齿圆柱齿轮的设计20 4.6轴的强度与结构设计22 4.6.1齿轮高速轴的设计22 4.6.2齿轮中间轴的设计27 4.6.3齿轮低速轴的设计29 4.6.4轴承的寿命校核31 4.6.5轴的弯扭结合强度校核36 4.7整体结构设计36 4.7.1确定箱体的尺寸与形状36 4.7.2选择材料与毛坯制造方法36 4.7.3箱体的润滑与密封设计36 4.7.4减速器附件结构设计36 卷扬机传动装置的设计 1.背景 一般工程技术中使用的动力传递方式有机械传动、电气传动、液体传动、气压传动以及由它们组合而成的复合传动。 1.1机械传动 机械传动按传力方式分,可分为摩擦传动和啮合传动,摩擦传动又分为摩擦轮传动和带传动等,啮合传动可分为齿轮传动、蜗轮蜗杆传动、链传动等等;按传动比又可分为定传动比和变传动比传动。 1.1.1带传动 皮带传动是由主动轮、从动轮和紧张在两轮上的皮带所组成。由于张紧,在皮带和皮带轮的接触面间产生了压紧力,当主动轮旋转时,借摩擦力带动从动轮旋转,这样就把主动轴的动力传给从动轴。 皮带传动的特点: 1)可用于两轴中心距离较大的传动。 2)皮带具有弹性、可缓冲和冲击与振动,使传动平稳、噪声小 3)当过载时,皮带在轮上打滑,可防止其它零件损坏。 4)结构简单、维护方便。 5)由于皮带在工作中有滑动,故不能保持精确的传动比。 1.1.2齿轮传动 齿轮传动是由分别安装在主动轴及从动轴上的两个齿轮相互啮合而成。齿轮传动是应用最多的一种传动形式。 它有如下特点: 1)能保证传动比稳定不变。 2)能传递很大的动力。 3) 结构紧凑、效率高。 4)制造和安装的精度要求较高。 5)当两轴间距较大时,采用齿轮传动就比较笨重 卷扬机传动装置三维设计与分析 1 引言 卷扬机是一种常见的提升设备,其结构简单、操作方便、可靠性高,被广泛应用于各个行业。通常情况下卷扬机都是采用电动机作为原动机,由于电动机输出地转速远远大于卷扬机中滚筒的转速,所以必须设计减速的传动装置。传动装置的种类多种多样,如皮带减速器、链条减速器、齿轮减速器、涡轮蜗杆减速器、二级齿轮减速器等等[1]。通过合理的设计传动装置,使得卷扬机能够在特定的工作环境下满足正常的工作要求。同时通过本设计将所学过的理论知识进行综合应用,做到理论联系实际,进一步掌握传动装置的设计过程。 2 传动装置的总体设计 2.1 拟定传动方案 传动装置的设计方案一般用运动简图表示。它直观的反映了工作机、传动装置和原动机三者之间的运动和力的传递关系。 传动方案首先应满足工作机的性能要求,适应工作条件、工作可靠。此外,还应结构简单,尺寸简凑、成本低,效率高和便于使用和维护等。要同时满足上述要求,常常是困难的,因此,应根据具体的设计任务侧重地保证主要设计要求,选用比较合理的方案[2]。 本次设计任务对传动装置没有太多要求,只要其在一般工作条件和环境下能够正常工作即可,因此本设计才用展开式二级圆柱直齿轮减速器,减速器与电动机和工作机之间有联轴器联接,传动方案运动简图如图2.1所示; 图2.1 卷扬机传动装置运动简图 齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命长,是现代机器中应用最为广泛的机构之一。二级齿轮减速器的传动比一般为8-40,结构简单,应用也最为广泛,而展开式的主要特点是齿轮相对于轴承不对称布置,因而沿齿向载荷分布不均,要求轴有较大的刚度[3-5]。 2.2 电动机的选择 原动机的种类,无特殊要求,均选用交流电动机作为原动机。电动机为系列化产品。机械设计中仅需根据工作机的工作情况,合理选择电动机的类型、结构形式、容量和转速,提出具体的电动机型号[6]。 2.2.1 选择电动的功率 所需电动机工作功率为: 式(2-1)式中:—工作机所需功率,指输入工作机轴的功率,kW。 —由电动机至工作机的总效率。 工作机所需功率由工作的工作助力和运动参数计算求得 式(2-2)或 式(2-3) 目录: 一.设计任务书 (3) 设计要求 (3) 设计内容 (4) 设计目的 (4) 二.解题过程 (5) 电动机的选择 (5) 传动零件的设计计算 (7) 1.带传动设计 (7) 2.减速器齿轮的设计 (9) 3.轴的设计 (14) 4.轴承的校核 (19) 5.联轴器的选择 (20) 三.装配图零件图(另附) 四.心得体会 (21) 五.参考文献 (23) 题目:卷扬机的机械系统的结构设计 完成任务: 装配图一张零件图两张设计计算说明书一份时间安排十八~十九两周时间 设计计算3天 草图设计3天 绘装配图2天 绘零件图1天 计算说明书3天 文档整理2天 设计任务书 1设计要求: 、 2设计内容: (1) 根据任务说明对卷扬机的机械结构的总体方案的设计,确定加 电动机 减速器 传送带 图1 卷扬机的组成部分示意图 卷扬机的组成部分如图1所示: 卷扬机是有电动机驱动,经带轮和齿轮减速装置带动卷筒转动,从而带动钢丝绳提升货物。 原始数据: F = 8 KN V = 0.94 m/s D = 320 mm 使用说明: ㈠ 两班制,运转时间为工作时间的70% ㈡ 允许工作误差%5 ,有中等的冲击,使用15年。 ㈢ 三年一次中修,工作制8小时,300天/年,室外工作 20到30度。 速器系统执行系统,绘制系统方案示意图如图1。 (2)根据设计参数和设计要求采用优化设计使系统运转良好。(3)选用电动机的型号,分配减速器的各级传动比,并进行传动装置工作能力的计算。 (4)对二级减速器进行结构设计,绘制装配图及相关的关键零件的工作图。 (5)编写课程设计报告说明书 3.设计目的 通过工程设计过程个主要环节的设计的训练,了解机械设计知识在工程中的运用,掌握相关的基本知识基本理论和基本方法的运用能力,现代设计理论和方法的运用能力,观察,提问,分析解决问题的独立设计工作的能力。 原 技 数 1.1 传动方案 1.1.1组成:传动装置由电机、减速器、工作机组成。 1.1.2特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。 带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。 齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是展开式两级直齿轮传动。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 第二部分 电动机的选择及传动比分配 2.1电动机的选择 2.1.1传动装置的总效率 5423421ηηηηηη= 按表2-5查得各部分效率为:联轴器传动效率为99.01=η,滚动轴承效率(一对)99.02=η,闭式齿轮传动效率为97.03=η,联轴器效率为99.04=η,传动滚筒效率为96.05=η,代入得 η=8504.096.099.097.099.099.02 4 =???? 2.1.2工作机所需的输入功率 η w d P P = ,其中1000 )(FV kw P W = 所以=???= 1000 8504.03.1106.13 d P 2.45kw 使电动机的额定功率P ed =(1~1.3)P d ,由查表得电动机的额定功率P = 33KW 。 2.1.3确定电动机转速 计算滚筒工作转速nin r D n w /14.59420 3 .11000603 .1100060=???= ??= ππ: 由推荐的传动比合理范围,二级圆柱齿轮减速器的传动比一般范围:9~25,则总传动比的范围为,25~9'=i ,故电机的可选转速为: 课程设计说明书 设计题目 卷扬机传动装置中的 二级圆柱齿轮减速箱 机电工程 院(系) 模具设计与制造 专业 班级 Z090358 学号 Z09035820 设 计 人 白孟奇 指导教师 张旦闻 完成日期 2010 年 12 月 日 机械设计 (机械设计基础) 课程设计评语 机电工程系:模具设计及制造专业 课程名称:机械原理 设计题目:卷扬机传动装置中的二级圆柱齿轮减速班级:Z090358班 学生姓名:朱琳Z09035802 白孟奇Z09035820 胡高伟Z09035824 设计篇幅:图纸张说明书页 指导老师评语: 年月日指导老师: 前言 随着社会的发展,机械将会越来越取代人力,这也是机械行业飞速发展的后果,在机械的发展历史中,新机械的发明有着举足轻重的作用。但是,那些很久以前就被利用生产并一直延续到今天的机械,更是起着不可替代的作用,卷扬机就是一例。卷扬机的发展就像其他机械一样,从开始的简单到现在的复杂,从以前的机械动力到现在的电力动力,从以前的人工操作到现在的电脑操作甚至智能操作。卷扬机又称绞车,是起重垂直运输机械的重要组成部分,配合井架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。由于它结构简单、搬运安装灵活、操作方便、维护保养简单、使用成本低、对作业环境适应能力强等特点,广泛应用于冶金起重、建筑、水利作业等方面。本设计就传统的卷扬机说起,一直到现在以及将来的发展。卷扬机是起重垂直运输机械的重要组成部分,配合井(门)架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。由于它结构简单、操作方便、维护保养简单、使用成本低、可靠性高等优点。提升重物是卷扬机的一种主要功能,所以各类卷扬机的设计都是根据这一要求为依据的。虽然目前塔吊、汽车吊等取代了卷扬机的部分工作,但由于塔吊成本高,一股在大型工程中使用,而且灵活性较差,故一般中小型工程仍然广泛应用卷扬机,汽车吊虽然灵活方便,但也因为成本太高,而不能在工程中广泛应用,故大多设备的安装仍然是由卷扬机承担的。卷扬机除在工程、设备安装等方面被广泛应用外, 在冶金、矿山、建筑、化工、水电、农业、军事及交通运输等行业亦被广泛应用。 编者:白孟奇 2010年12月18日 题目: 卷扬机调速系统设计 所在院系:机械电子工程各学院 专业: 11自动化(1)班 学号: 2011103201XX 姓名:林XXX 完成日期: 2014-06-16 指导教师:万军 景德镇陶瓷学院 姓名__ 班级指导老师 教研室主任签字:年月日 1.摘要 (4) 2.卷扬机的基本结构和工作特点 (4) 3.交流电动机的调速传动 (4) 4. 控制系统原理分析 (6) 5. 主电路杭干扰措施 (8) 6. 变频器的调速控制 (11) 7. 结论 (14) 8. 参考文献 (14) “卷扬机变频操控系统”是专门针对金矿竖井作业中罐笼升降而设计开发的拖动控制系统。该系统主要用于卷扬机电机的拖动调速,充分考虑了低速力矩、空停制动和安全保护等问题,可以取消原交流绕线电动机,电机碳刷和滑环不再存在,取消原用于调速的接触器及大功率电阻排。彻底杜绝了原调速系统维修成本高、维护工作量大、能耗高、调速性差的缺陷。本文给出了一种基于矢量控制的异步电机变频调速系统实现方案。变频调速的主电路设计是带有特殊性的电力电路设计,既要遵守电力设计的一般规律,也要考虑变频调速系统的特殊情况,同时针对制目的选择变频器,通过控制端子实现的控制系统功能,正确设置命令和频率源等参数,采用PLC控制保证调速控制精度,考虑控制电路的抗干扰措施,对硬、软件进行了优化设计,从而保证了系统控制的实时性和安全性。 关键词:上料卷扬机;PLC变频器;变频调速 1.1卷扬机的基本结构和工作特点: 卷扬机(又叫绞车/电葫芦)是由人力或机械动力驱动卷筒、卷绕绳索来完成牵引工作的装置。可以垂直提升、水平或倾斜拽引重物。现在基本上都是电动葫芦,电动卷扬机是由电动机、传动机构和卷筒或链轮组成,分钢丝绳电动葫芦和环链电动葫芦两种。 工作特点 :其工作特点是: (1) 能够频繁起动、制动、停车、反向,转速平稳,过渡时间短; (2) 能按照一定的速度图运行; (3) 能够广泛地调速,调速范围一般为0.5~3.5m/s,目前料车最大线速度可达3.8m/s。 (4) 系统可靠工作。在进入曲轨段及离开料坑时不能有冲击,确保终点位置准确停车。 5. 对拖动系统的要求. 1.2 交流电动机的调速传动 1.2.1 调速传动的运动方程 调速传动系统中旋转运动时,其旋转运动方程为 式中 T—驱动转矩(N2m); Tz一负载转矩,即阻转矩((N2m); Jdω/dt—惯性转矩(N2m); ω—电动机的角速度(rad/s ); 随着社会的发展,机械将会越来越取代人力,这也是机械行业飞速发展的后果,在机械的发展历史中,新机械的发明有着举足轻重的作用。但是,那些很久以前就被利用生产并一直延续到今天的机械,更是起着不可替代的作用,卷扬机就是一例。卷扬机的发展就像其他机械一样,从开始的简单到现在的复杂,从以前的机械动力到现在的电力动力,从以前的人工操作到现在的电脑操作甚至智能操作。本设计就传统的卷扬机说起,一直到现在以及将来的发展。 本设计主要设计了卷扬机的卷筒、卷筒轴、卷筒毂、减速器以及滑轮组。其中卷筒和卷筒轴的设计最为主要,本设计重点做了介绍。其余部分由于篇幅有限,只是略作分析。 关键词:卷扬机卷筒卷筒轴滑轮组 Along with society's development, the machinery will be able more and more to substitute for the manpower, this also will be the mechanical profession rapid development consequence, in the machinery substitution manpower development history, the new machinery invention has the pivotal function. But, these very for a long time on and continue continuously using the production to today machinery, is playing the role which cannot be substituted, the hoist is an example. The hoist development is likely same on other machineries, from starts simply until present complex, from beforehand manpower to present electric power, from beforehand manual control to present computer operation even intelligence operation. This design mentions on the traditional hoist, continuously to present as well as future development. The design instruction booklet has mainly designed 5 ton hoist reels, the reel axis, as well as the block and tackle. Reel as well as the reel axis design is most main, this design has made the introduction with emphasis. Because other parts the length is limited, only makes the analysis slightly. Key words: Windlass Reel; Reel axis Block and tackle 镇江高专ZHENJIANG GAOZHUAN 毕业设计(论文) 慢速卷扬机减速器设计 Slow hoist reduction gear design 系名:机械系 专业班级:机电041 学生姓名:李嘉佳 学号:03011131 指导教师姓名:马贵飞 指导教师职称:副教授 2007年06 月 目录 第一章传动装置的总体设计 (5) 1.1 传动方案的分析和拟定 (5) 1.2 选择电动机 (6) 1.2.1 选择电动机类型 (6) 1.2.3 选择电动机功率 (7) 1.3 计算总传动比和分配传动比 (7) 1.3.1 计算总传动比 (7) 1.3.2分配传动装置各级传动比 (7) 1.4计算传动装置的运动和动力参数 (8) 1.4.1各轴转速 (8) 1.4.2各轴的输入功率 (8) 1.4.3各轴转矩 (8) 第二章传动零件的设计计算 (10) 2.1 箱外传动件的设计 (10) 2.1.1带传动 (11) 2. 2箱内传动件的设计 (12) 2.2.1圆柱齿轮传动 (12) 2.3 轴径的初选 (14) 2.3.1连轴器的选择 (23) 第三章减速器的结构 (23) 3.1 减速器的简介 (23) 3.2 减速器的箱体尺寸 (23) 3.2.1减速器的润滑和密封 (25) 结论 (26) 致谢 (26) 参考文献 (27) 慢速卷扬机减速器的设计 专业班级:机电041 学生姓名:李嘉佳 指导教师:马贵飞职称:副教授 摘要速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。减速器按用途可分为通用减速器和专用减速器两大类,两者的设计、制造和使用特点各不相同。 20世纪70-80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。通用减速器的发展趋势如下: ①高水平、高性能。圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。 ②积木式组合设计。基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。 ③型式多样化,变型设计多。摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。 关键词:机械、减速器、应用范围 目录 一、电动机选择 (4) 二、传动零件的设计计算 (7) (一)齿轮的设计计算 (7) 1高速级蜗轮蜗杆传动的设计计算……………………………… 2低速级齿轮传动的设计计算 (11) (二)减速器铸造箱体的主要结构尺寸 (15) (三)轴的设计计算 (16) 1高速轴设计计算及校核 (16) 2中间轴设计计算 (17) 3低速轴设计计算 (18) 三、其他附件的选择 (23) 四、密封与润滑 (24) 五、总结与心得 (24) 六、参考文献 (26) 1.设计目的: (1)通过课程设计使学生综合运用机械设计基础课程及有关先修课程的知识,起到巩固深化,融会贯通及扩展有关机械设计方面知识的运用,树立正确的设计思想; (2)通过课程设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件,机械传动装置或简单机械的一般设计方法和步骤。 (3)通过课程设计,学习运用标准,规范,手册,图册和查阅有关技术资料等,培养学生机械设计的基本技能。 2. 设计方案: 设计1012型慢动卷扬机传动系统。 一、原始数据: 序号项目单位1102型 1 最大牵引力P N 50000 2 卷筒直径D ㎜400 3 卷筒宽度B ㎜840 4 卷筒转速n rpm 6.35 5 钢丝绳最大速度v m/min 9.9 6 开式齿轮传动比i 5.235 7 钢丝绳直径d ㎜24 8 定位尺寸A ㎜370 9 工作条件载荷较平稳 10 使用寿命两班制,8年 注:最大牵引力中已考虑过载 二.运动简图说明 慢动卷扬机用于慢速提升重物,在建筑工地和工厂有普遍应用。图示为1011型、1012型慢动卷扬机机构运动简图。其运动传递关系是:电动机1通过联轴器2(带有制动器),普通蜗杆(圆柱)减速机4,以及开式齿轮传动5驱动卷筒6,绕在卷筒上的钢丝绳再通过滑轮和吊钩即可提升或牵引重物。电磁制动器3用于慢动卷扬机停车制动。 ;. 图(一) 一、电动机的选择 1.选择电动机类型 按工作要求和工作条件选用Y 系列全封闭自扇冷式笼型三相异步电动机,电源额定电压为380V 。 2.选择电动机容量 初步确定传动系统总体方案如图1所示。 蜗杆-圆柱齿轮减速器。传动装置的总效率η a 5423221ηηηηηη=a =0.992 ×0.80×0.992 ×0.97×0.98=0.73; 电力电子与电机拖动综合课程设计 题目: 卷扬机调速系统设计 所在院系:机械电子工程各学院 专业:11自动化(1)班 学号:2011103201XX 姓名:林XXX 完成日期:2014-06-16 指导教师:万军 景德镇陶瓷学院 电力电子与电机拖动综合课程设计任务书__班级指导老师 教研室主任签字:年月日 目录 1.摘要 (4) 2.卷扬机的基本结构和工作特点 (4) 3.交流电动机的调速传动 (4) 4.控制系统原理分析 (6) 5. 主电路杭干扰措施 (8) 6. 变频器的调速控制 (11) 7. 结论 (14) 8. 参考文献 (14) 摘要 “卷扬机变频操控系统”是专门针对金矿竖井作业中罐笼升降而设计开发的拖动控制系统。该系统主要用于卷扬机电机的拖动调速,充分考虑了低速力矩、空停制动和安全保护等问题,可以取消原交流绕线电动机,电机碳刷和滑环不再存在,取消原用于调速的接触器及大功率电阻排。彻底杜绝了原调速系统维修成本高、维护工作量大、能耗高、调速性差的缺陷。本文给出了一种基于矢量控制的异步电机变频调速系统实现方案。变频调速的主电路设计是带有特殊性的电力电路设计,既要遵守电力设计的一般规律,也要考虑变频调速系统的特殊情况,同时针对制目的选择变频器,通过控制端子实现的控制系统功能,正确设置命令和频率源等参数,采用PLC控制保证调速控制精度,考虑控制电路的抗干扰措施,对硬、软件进行了优化设计,从而保证了系统控制的实时性和安全性。 关键词:上料卷扬机;PLC变频器;变频调速 1.1卷扬机的基本结构和工作特点: 卷扬机(又叫绞车/电葫芦)是由人力或机械动力驱动卷筒、卷绕绳索来完成牵引工作的装置。可以垂直提升、水平或倾斜拽引重物。现在基本上都是电动葫芦,电动卷扬机是由电动机、传动机构和卷筒或链轮组成,分钢丝绳电动葫芦和环链电动葫芦两种。 工作特点:其工作特点是:(1) 能够频繁起动、制动、停车、反向,转速平稳,过渡时间短; (2) 能按照一定的速度图运行; (3) 能够广泛地调速,调速范围一般为0.5~3.5m/s,目前料车最大线速度可达3.8m/s。(4) 系统可靠工作。在 攀枝花学院 学生机械设计课程设计(论文) 题目:卷扬机传动装置设计 学生姓名:罗 学号: 所在院系:机电学院 专业:机械设计制造及其自动化 班级: 指导老师:职称: 2010年1月7日 攀枝花学院教务处制 目录 一课程设计的目的 二课程设计的内容和要求 三课程设计工作进度计划 四设计过程 1.传动装置总体设计方案 3 2.电动机的选择 3 3.确定传动装置的总传动比和分配传动比 5 4.计算传动装置的运动和动力参数 6 5.齿轮的设计 7 6.蜗杆的设计 10 7.滚动轴承和传动轴的设计 14 8.联轴器设计 24 9.键的设计 25 10.箱体结构的设计 26 11.润滑密封设计 27 五设计小结 六主要参考资料 6。双头蜗杆传动的传动比为40。240。故电动机转速可选范围为(30240)17.78533.44267.2/min n r =?=。符合这一范围的同步转速有:750/min r 、1000/min r 、容量和转速,由机械设计手册16-68选Y180L-6 0118.00.99d P ηη==?121237.92P ηηη==?23213 6.21P ηηη==?34334 6.09P ηηη==?各轴输出功率分别为输入功率乘轴承效率m 01178.760.9977.97d T N m ηη==?= 012102377.97180.800.991111.57i T i N m ηηη==???= 233131111.570.990.991089.45T N m ηηη==??= 343341089.45 3.30.990.953381.27i T i N m ηηη==???= 各轴的输出转矩分别为各轴的输入转矩乘各轴的输入转矩乘轴承效率0.98。 运动和动力参数计算结果整理于下表: m η输出 78.76 学士学位论文 液压绞车设计 摘要 本设计是通过对液压绞车工作原理、工作的环境和工作的特点进行分析,并结合实际,在进行细致观察后,对液压绞车的整体结构进行了设计,对组成的各元件进行了选型、计算和校核。本绞车由液压马达、平衡阀、制动器、卷筒、承轴和机架等部件组成,还可根据需要设计阀组直接集成于马达配油器上,如带平衡阀、高压梭阀、调速换向阀或其它性能的阀组。在结构上具有紧凑、体积小、重量轻、外型美观等特点,在性能上则具有安全性好、效率高、启动扭矩大、低速稳定性好、噪音低、操作可靠等特点,在提升和下放工作中运转相当平稳,带离合器的绞车可实现自由下放工况,广泛适用于铁道机车和汽车起重机、船舶、油田钻采、地质勘探、煤矿、港口等各种起重设备中。 关键词:液压绞车;计算;校核。 Abstract This design is to analyze the working principle,the working environment and the working characteristic of the hydraulic winch,and union reality,after the careful observation,I design the overall construction,and choose,compute and examine the various parts of the hydraulic winch. The winch is made up of the import hydraulic motor,import balancing valve,the brake of many pieces,coupling,reel,supporting axle and rack . Also we may design the valve group for the distributor of the motor,like with balancing valve,high-pressured shuttle valve,velocity modulation cross valve or other performance valve groups. The characteristic of the construction is compact ,small,light,beautiful and so on,the characteristic of the performance is safe,the high efficiency,the big start torque,the best low-speed stability characteristic,the low noise,the reliable operation. The winch is quite steadily in the work of promotion and relaxation ,The winch with the coupling also may release the things free ,It is popular to the railroad locomotive ,the auto hoist,the ships,the oil field of drills picks,the geological prospecting,the coal mine,the harbor and the each kind of hoisting equipment. 目录 摘要 (Ⅰ) 1绪论 (1) 1.1卷扬机的分类及特性 (1) 1.2卷扬机的常见类型: (3) 1.3国内卷扬机发展概况 (4) 2卷扬机的设计参数 (5) 3 主体零件的设计 (12) 3.1钢丝绳的选择 (12) 3.2卷筒的结构设计及尺寸确定 (15) 3.3卷筒轴的设计计算 (20) 3.4电动机选择 (26) 3.5减速器的设计计算 (27) 3.6制动器,联轴器的选择 (36) 4 小车行走机构设计 (38) 4.1轨道 (38) 4.2车轮与车轮组 (38) 4.3车轮直径的计算 (39) 总结 (40) 致谢 (41) 参考文献 (42) 1绪论 1.1卷扬机的分类及特性 垂直提升、水平或倾斜拽引重物。卷扬机分为手动卷扬机和电动卷扬机两种。现在以电动卷扬机为主。电动卷扬机由电动机、联轴节、制动器、齿轮箱和卷筒组成,共同安装在机架上。对于起升高度和装卸量大工作频繁的情况,调速性能好,能令空钩快速下降。对安装就位或敏感的物料,能用较小速度。 随着社会的发展,机械将会越来越取代人力,这也是机械行业飞速发展的后果,在机械的发展历史中,新机械的发明有着举足轻重的作用。但是,那些很久以前就被利用生产并一直延续到今天的机械,更是起着不可替代的作用,卷扬机就是一例。卷扬机的发展就像其他机械一样,从开始的简单到现在的复杂,从以前的机械动力到现在的电力动力,从以前的人工操作到现在的电脑操作甚至智能操作。 卷扬机又称绞车,是起重垂直运输机械的重要组成部分,配合井架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。由于它结构简单、搬运安装灵活、操作方便、维护保养简单、使用成本低、对作业环境适应能力强等特点,广泛应用于冶金起重、建筑、水利作业等方面。本设计就传统的卷扬机说起,一直到现在以及将来的发展。卷扬机是起重垂直运输机械的重要组成部分,配合井(门)架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。由于它结构简单、操作方便、维护保养简单、使用成本低、可靠性高等优点。 提升重物是卷扬机的一种主要功能,所以各类卷扬机的设计都是根据这一要求为依据的。虽然目前塔吊、汽车吊等取代了卷扬机的部分工作,但由于塔吊成本高,一股在大型工程中使用,而且灵活性较差,故一般中小型工程仍然广泛应用卷扬机,汽车吊虽然灵活方便,但也因为成本太高,而不能在工程中广泛应用,故大多设备的安装仍然是由卷扬机承担的。卷扬机除在工程、设备安装等方面被广泛应用外,在冶金、矿山、建筑、化工、水电、农业、军事及交通运输等 机械设计课程设计-设计一用于卷扬机卷 筒的传动装置 机械设计课程设计设计计算说明书 学院:机械系 专业: ______________________ 学号: ______________________ 姓名:_________________ 目录 一、设计任务书 (3) —. 、八—■一、刖言 (4) 三、电动机的选择与传动计算 (4) 四、传动零件的设计计算 (7) 五、轴的设计计算和校核 (13) 六、轴承的选择和校核 (24) 七、键联接的选择和校核 (26) 八、联轴器的选择和校核 (28) 九、箱体的设计 (28) 十、润滑和密封的选择 (30) 十二、设计小结 (33) 十三、参考资料 (34) 一、设计任务书 设计一用于卷扬机卷筒的传动装置。 原始条件和数据: 卷扬机提升的最大重量为Q=10000N提升的线速度为v=0.5m/s, 卷筒的直径D=250mmi钢丝绳直径D=11mm卷筒长度L=400mm卷扬 机单班制室内工作,经常正反转、起动和制动,使用期限10年,大修期3年。该机动力来源为三相交流电,在中等规模机械厂小批生产,提升速度容许误差为- 5%。 二、前言 由题目知该传动装置载荷平稳,为单班制连续运转,所以选择 结构相对比较简单的展开式两级圆柱齿轮减速器,且输入轴和输出轴在两边。 三、电动机的选择与传动计算 电动机的输出功率 p 按 公式P 。二巳kW 计算 式中,为电动机轴至卷筒 轴的传动装置总效率。 按公式=「33 计算,查 表得, 滚动轴承效率 1" 98,8 轴承选 (1)选择电动机类型: 该工作场合无特殊要求, 通常可采用三相异步电动机, 可选用Y 系列一般用途的全 封闭自扇冷鼠笼型三相异步 电动机。 (2)确定电动机功率: 工作装置所需功率 P w 按公式卩 ” =Fooo 计算 式中, F = 70000N , v = 10m/s , 作装置的效率取w= 0.95。代入 上式得: 1.选择 电动机 类型 F V 1000 70000 10 1000 -11.7KW 运输机械卷扬机结构设计 第一章概论 1.1卷扬机发展概况 1.1.1 卷扬机的应用 卷扬机又称绞车,是起重垂直运输机械的重要组成部分,配合井(门)架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。由于它结构简单、操作方便、维护保养简单、使用成本低、可靠性高等优点,广泛应用于建筑、水利、冶金起重作业。 提升重物是卷扬机的一种主要功能,所以各类卷扬机的设计都是根据这一要求为依据的。虽然目前塔吊、汽车吊等取代了卷扬机的部分工作,但由于塔吊成本高,一股在大型工程中使用,而且灵活性较差,故一般中小型工程仍然广泛应用卷扬机,汽车吊虽然灵活方便,但也因为成本太高,而不能在工程中广泛应用,故大多设备的安装仍然是由卷扬机承担的。卷扬机除在工程、设备安装等方面被广泛应用外,在冶金、矿山、建筑、化工、水电、农业、军事及交通运输等行业亦被广泛应用。 1.1.2 卷扬机的发展概况 在很久以前的古代,就知道来用辘轳等来提升重物,以减轻体力劳动的强度和提高劳动生产率。在我国,解放前卷扬机只有在一些大型企业中才被使用,应用很少,而且所使用的卷扬机也均为国外生产,国内基本上没有生产卷扬机的厂家。 我国卷扬机的生产是解放后才开始的。50年代为满足恢复经济的 需要和第一个五年计划的得要,卷扬机的生产被提到了日程上。原沈阳国泰机器厂(阜新矿山机械厂前身)等成批仿制了两种卷扬机,一种为日本的JIS8001型动力卷扬机,它是一种原动机为电动机动型式是开式圆柱齿轮传动,双锥体摩擦离合器,操作为手扳脚踩的快速卷扬机,另一种是按苏联图纸制造的1011型和1012型普通蜗杆传动、电控慢速卷扬机。由于当时生产力不高,卷扬机的需求量亦不多,故这段时间国内卷扬机的生产主要是仿制。 随着生产力的发展,到了60年代,卷扬机的生产和使用越来越多。为了协调生产,卷扬机主要生产厂家(阜新矿山机械厂、天津卷扬机厂、山西机器广、宝鸡起重运输机厂等)组成了卷扬机行业组织,隶属于第一机械工业部矿山机械行业。为了发展卷扬机的生产,行业组织了有关厂家的人员对全国卷扬机的生产相应用情况进行了调查。在调查的基础上,开始自行设计和制造新的卷扬机,先后试制了0.5t、lt、3t电动卷扬机,但由于对当时各厂家的生产能力估计不足,无法推广。 从70年代起,我国卷扬机的生产进入了技术提高、品种增多的新阶段。在各厂自行设计和生产的基础上,1973年,由卷扬机行业组织了有关厂家和院校联合进行了卷扬机基型设计,并充分考虑到了当时中小厂家的生产能力。快速卷扬机的基型采用半开半闭式齿轮传动,离合器采用单锥面石棉橡胶摩擦带结构,操纵用手板刹车带制动(如图1-1)。慢速卷扬机的基型式为闭式传动(圆柱齿轮传动或蜗杆传动减速器)、电磁铁制动结构。这两种基型一直到现今还在生产。为适应生产发展的需要,当时第一机械工业部发布了JB926—74《卷扬机型式与基本参数》和JBl803—76《卷扬机技术条件》两个部标准,并把卷扬机行业划归常德机械研究所(长沙机械研究院前身)领导。随着部标准的颁布,使卷扬机有了大发展的基础。在此期间,由于石化工业的发展,大型设备很多,卷扬机设计计算说明书

5吨卷扬机设计说明

卷扬机传动装置设计说明书

最新卷扬机传动装置三维设计与分析

卷扬机的机械系统的结构设计

卷扬机的设计与计算

卷扬机课程设计

卷扬机调速系统设计

卷扬机结构设计

慢速卷扬机减速器的设计

机械设计卷扬机课程设计计算说明书.

卷扬机调速系统设计

卷扬机传动装置设计

液压绞车设计设计(1)

卷扬机设计说明书解析

机械设计课程设计-设计一用于卷扬机卷筒的传动装置

运输机械卷扬机结构设计