浮头式换热器设计原油_柴油

1.设计任务书

1.1设计题目

列管式换热器(原油预热器)的设计

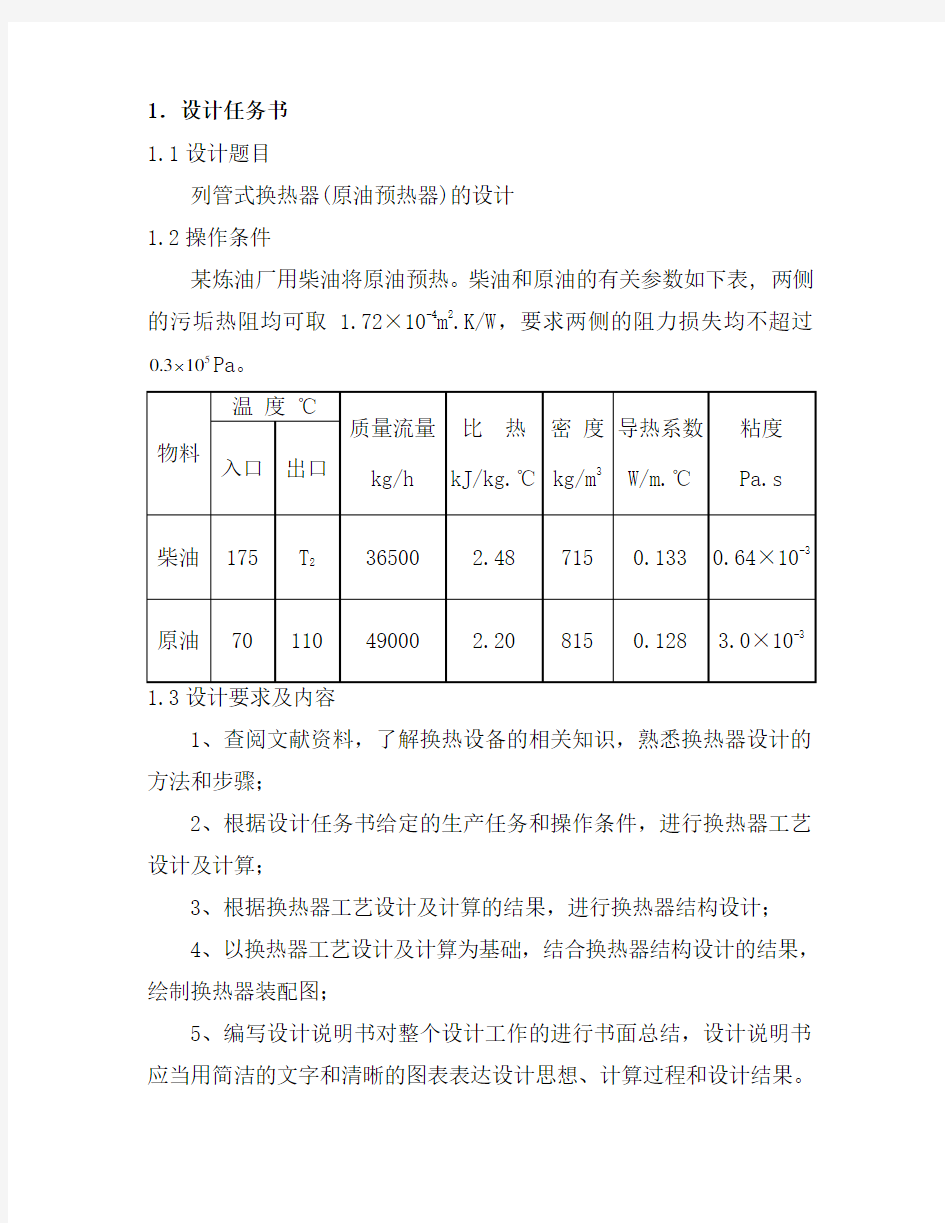

1.2操作条件

某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取 1.72×10-4m2.K/W,要求两侧的阻力损失均不超过5

3.0 Pa。

10

1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;

2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;

3、根据换热器工艺设计及计算的结果,进行换热器结构设计;

4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;

5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录

1.设计任务书 (3)

2.概述 (5)

3.设计标准 (7)

4.方案设计和拟订 (8)

5.设计计算 (12)

6.参考文献 (22)

7.附录 (23)

8.设计小结 (29)

9.CAD图 (32)

1.概述

在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。

在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。

随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

列管式换热器有以下几种:

1)固定管板式

固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈,(或膨胀节)。当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

2)U形管式

U形管式换热器每根管子均弯成U形,流体进、出口分别安装在同一端的两侧,封头内用隔板分成两室,每根管子可自由伸缩,来解决热补偿问题。

特点:结构简单,质量轻,适用于高温和高压的场合。管程清洗困难,管程流体必须是洁净和不易结垢的物料。

3)浮头式

换热器两端的管板,一端不与壳体相连,该端称浮头。管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。

特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用

普遍。

2.设计标准

(1)JB1145-73《列管式固定管板热交换器》

(2)JB1146-73《立式热虹吸式重沸器》

(3)中华人民共和国国家标准.GB151-89《钢制管壳式换热器》.国家技术监督局发布,1989

(4)《钢制石油化工压力容器设计规定》

(5)JBT4715-1992《固定管板式换热器型式与基本参数》

(6)HGT20701.8-2000《容器、换热器专业设备简图设计规定》(7)HG20519-92《全套化工工艺设计施工图内容和深度统一规定》(8)中华人民共和国国家标准 JB4732-95 《钢制压力容器—分析设计标准》

(9)中华人民共和国国家标准 JB4710-92 《钢制塔式容器》(10)中华人民共和国国家标准 GB16749-1997 《压力容器波形膨胀节》

3.方案设计和拟订

根据任务书给定的冷热流体的温度,来选择设计列管式换热器中的浮头式换热器;再依据冷热流体的性质,判断其是否易结垢,来选择管程走什么,壳程走什么。在这里,柴油走管程,原油走壳程。从手册中查得冷热流体的物性数据,如密度,比热容,导热系数,黏度。计算出总传热系数,再计算出传热面积。根据管径管内流速,确定传热管数,标准传热管长为6m,算出传热管程,传热管总根数等等。再来就校正传热温差以及壳程数。确定传热管排列方式和分程方法。根据设计步骤,计算出壳体内径,选择折流板,确定板间距,折流板数等,再设计壳程和管程的内径。分别对换热器的热量,管程对流系数,传热系数,传热面积进行核算,再算出面积裕度。最后,对传热流体的流动阻力进行计算,如果在设计范围内就能完成任务。

根据固定管板式的特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。U形管式特点:结构简单,质量轻,适用于高温和高压的场合。管程清洗困难,管程流体必须是洁净和不易结垢的物料。浮头式特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用普遍。我们设计的换热器的流体是油,易结垢,再根据可以完全消除热应力原则我们选用浮头式换热器。

根据以下原则:(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。(5) 被冷却的流体宜走管间,可利用外壳向

外的散热作用,以增强冷却效果。(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。我们选择柴油走管程,原油走壳程。

流体流速的选择:增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。在本次设计中,根据表换热器常用流速的范围,取管内流速s m u /0.11 。

管子的规格和排列方法:选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm 及φ19×mm 两种规格的管子。在这里,选择 φ25×2.5mm 管子。管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m ,则合理的换热器管长应为1.5、2、3或6m 。此外,管长和壳径应相适应,一般取L/D 为4~6(对直径小的换热器可大些)。在这次设计中,管长选择4m 。

管子在管板上的排列方法有等边三角形、正方形直列和正方形错列

等,等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。在这里选择正方形错列排列。

管子在管板上排列的间距 (指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)d2,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25d2。

管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体阻力加大,增加动力费用;同时多程会使平均温度差下降;此外多程隔板使管板上可利用的面积减少,设计时应考虑这些问题。列管式换热器的系列标准中管程数有1、2、4和6程等四种。采用多程时,通常应使每程的管子数大致相等。根据计算,管程为6程,壳程为单程。

折流挡板:安装折流挡板的目的,是为了加大壳程流体的速度,使湍动程度加剧,以提高壳程对流传热系数。最常用的为圆缺形挡板,切去的弓形高度约为外壳内径的10~40%,一般取20~25%,过高或过低都不利于传热。两相邻挡板的距离(板间距)B为外壳内径D的(0.2~1)倍。系列标准中采用的B值为:固定管板式的有150、300和600mm三种,板间距过小,不便于制造和检修,阻力也较大。板间距过大,流体就难于垂直地流过管束,使对流传热系数下降。这次设计选用圆缺形挡板。

换热器壳体的内径应等于或稍大于(对浮头式换热器而言)管板的

直径。初步设计时,可先分别选定两流体的流速,然后计算所需的管程和壳程的流通截面积,于系列标准中查出外壳的直径。

主要构件的选用:

(1)封头封头有方形和圆形两种,方形用于直径小的壳体(一般小于400mm),圆形用于大直径的壳体。

(2)缓冲挡板为防止壳程流体进入换热器时对管束的冲击,可在进料管口装设缓冲挡板。

(3)导流筒壳程流体的进、出口和管板间必存在有一段流体不能流动的空间(死角),为了提高传热效果,常在管束外增设导流筒,使流体进、出壳程时必然经过这个空间。

(4)放气孔、排液孔换热器的壳体上常安有放气孔和排液孔,以排除不凝性气体和冷凝液等。

(5)接管尺寸换热器中流体进、出口的接管直径由计算得出。

最后材料选用:列管换热器的材料应根据操作压强、温度及流体的腐蚀性等来选用。在高温下一般材料的机械性能及耐腐蚀性能要下降。同时具有耐热性、高强度及耐腐蚀性的材料是很少的。目前常用的金属材料有碳钢、不锈钢、低合金钢、铜和铝等;非金属材料有石墨、聚四氟乙烯和玻璃等。不锈钢和有色金属虽然抗腐蚀性能好,但价格高且较稀缺,应尽量少用。这里选用的材料为碳钢。

4.设计计算 4.1确定设计方案 4.1.1 选择换热器的类型 因为,21Q Q = 所以,

1

11T C q p m ? =

2

22T C q p m ?

)30(102.23600

44390

)40175(1048.2360034260233-???=-???t 6.1112=t ℃

两流体温度变化情况:热流体(柴油)进口温度175℃,出口温度127.4℃;冷流体(原油)进口温度70℃,出口温度110℃。该换热器用柴油预热原油,为易结垢的流体。该换热器的管壁温和壳体壁温之差较大,因此初步确定选用浮头式换热器。 4.1.2 流动空间及流速的测定

为减少热损失和充分利用柴油的热量,采用柴油走管程,原油走壳程。选用φ25×2.5mm 的碳钢管,根据表三—管内流速取u i =1.0m/s 。 . 4.2确定物性数据

根据定性温度,分别查取壳程和管程流体的有关物性数据。 柴油的有关物性数据如下: 密度 31/715m kg =ρ

定压比热容℃kg kJ c p ?=/(48.21) 导热系数 )℃m W ?=/(133.01λ

黏度 s Pa ??=-311064.0μ 原油的物性数据:

密度 3

2/815m kg =ρ

定压比热容

℃

kg kJ c p ?=/(20.22)

导热系数 )℃m W ?=/(128.02λ

黏度

s Pa ??=-32100.3μ 4.3计算总传热系数 4.3.1 热流量

=Q =

?111T C q p m W 831019.3)40175(1048.23600

34260

?=-??? 4.3.2 平均传热温差 ℃t t t t t m 91.28304011106

175ln )

3040()6.111175(ln

2

121'

=-----=???-?=

? 4.3.3 总传热系数 K 管程传热系数

44

1

1

1110

23.2104.67150.102.0Re ?=???=

=

-μρu d

()

()

℃m W c u d d p ?=???

?

????????=???

?

?????

? ??=-2

4

.04

38

.04

4

.0118

.01111111/970133.0104.61048.21023.2020

.0133

.0023.0023

.0λμμρλα

壳程传热系数

假设壳程的传热系数 ()℃m W ?=2

2/540α

污垢热阻

W

℃m R R d d /1072.12421??==-

管壁的导热系数)℃m W ?=/45λ

222121

1

12

11αλα++++=

d m d R d bd d d R d d K

5401

1072.10225.045025.00025.0020.0025.01072.1020

.0970025

.01

44

+?+??+?+?=

--

()℃m W ?=2

/6.278

4.4计算传热面积

2

8'

91.286.2781019.3'm t K Q S m

=??=?= 考虑15%的面积裕度, 2

814.7015.1'15.1m S S =?=?= 4.5工艺结构尺寸 4.5.1 管径和管内流速

选用5.225?Φ传热管(碳钢),取管内流速s m u /0.11= 4.5.2 管程数和传热管数

依据传热管内径和流速确定单程传热管数

()

(根)462.450

.102.0785.03600715365004

2

21≈=???=

=

u

d V

n s π

按单程管计算,所需的传热管长度为

m n d S L s 4.2246025.014.381

2=??==

π

按单程管设计,传热管过程,宜采用多管程结构。现取传热管长

m l 4=,

则该换热器管程程数为

(管程)644

.22≈==

l L N p

传热管总根数(根)276646=?=N

4.5.3平均传热温差校正及壳程数 平均传热温差校正系数 2

.1701104

.127175=--=R

38

.07017570

110=--=

P

按单壳程, 4管程结构,温差校正系数应查附图六——对数平均温

度校正系数t ??。

可得 91.0=?t ? 平均传热温差

℃t t m t m 7

.552.6191.0'=?=?=??? 4.5.4 传热管排列和分程方法

采用组合排列法,即每程内均按正三角排列,隔板两恻采用正方形排列.取管心距

225.1d t =,则

mm t 3225.312525.1≈=?=

横过管束中心线的管数

(根)

2027619.119.1===N n c

4.5.5 壳体内径

采用多管程结构,取管板利用率6.0=η,则壳体内径为 mm N t D 6.7206.02763205.105.1=?==η 圆整可取mm D 720= 4.5.6 折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为

mm h 18072025.0=?= 取折流板间距D B 25.0=, 则mm B 18072025.0=?= 可取B 为200mm 。 折流板数

(块)

折流板间距传热管长1912004000

1=-=-=

B N

折流板圆缺面水平装配。 4.5.7 接管

壳程流体进出口接管:取接管内流速为s m u /0.1=,则接管内径为

())

(m u

V

d 146.00.114.381536004900044=???==

π

取标准管径为150mm 。

管程流体进出口接管:取接管内循环水流速s m u /1=,则接管内径为

())(m u V d 134.00.114.371536003650044=???==

π

取标准管径为150mm 。

4.6换热器核算 4.6.1 热量核算

4.6.1.1 壳程对流传热系数

对圆缺形折流板,可采用克恩公式

14

.02

3155.022

2Pr Re 36.0???

? ??=w

e d μμλα

当量直径,由正方形排列得

()

)

(027.0025.014.3025.0785.0032.0444222222m d d t d e =??-=?

?? ??

-=ππ

壳程流通截面积

)

(031.0032.0025.0172.02.012m t d BD S o =???

??-?=??? ??-=

壳程流体流速及其雷诺数分别为

())/(54.0031.08153600490002s m u =?=

3

3

01096.3103815

54.0027.0Re ?=???=

-

普兰特准数

56

.51128.01031020.2Pr 3

3=???=- 粘度校正05.114

.0≈???

? ??w

μ

μ

()

℃m W ?=?????

=23155.032/62605.156.51)1096.3(027.0128

.036.0α

4.6.1.2 管程对流传热系数

3

.08.01

1

1Pr Re 023

.0d λα=

管程流通截面积

)(014.06276

02.0785.0221m S =?

?=

管程流体流速及其雷诺数分别为

013

.1014.0)

7153600/(365001=?=

u 4

1026.200064.0715013.1020.0Re ?=??=

普兰特准数

9

.11133.01064.01048.2Pr 3

3=???=-

()

℃m W ?=????

=23.08.041/9809.11)1026.2(02.0133

.0023.0α

4.6.1.3 传热系数 K

222121

1

12

11αλα++++=

d m d R d bd d d R d d K

6261

000172.00225.045025.00025.0020.0025.0000172.0020.0980025.01

+

+??++?=

()

℃m W ?=2/303 4.6.1.4 传热面积 S

2

6

1.717

.55303102.1m t K Q S m =??=?=

该换热器的实际传热面积p S

()

()()

)(3.792027606.04025.014.32

2m n N L d S c p =-?-??=-=π

该换热器的面积裕度为

%

%%S

S S H p 5.111001.711

.713.79100=?-=

?-=

传热面积裕度大,该换热器能够完成生产任务 4.6.2 换热器内流体的流动阻力 4.6.2.1 管程流动阻力

()p

s t N N F P P P 211?+?=∑?

1

=s N ,

6

=p N , 4.1=t F

221

1u d l P ρλ=? , 22

2u P ρζ=?

由4

1026.2Re ?=,传热管相对粗糙度005.02001

.0=,查图——摩擦系数

与雷诺准数及相对粗糙度的关系得℃m W ?=/033.01λ,流速

s m u /013.11=,3/715m kg =ρ,

所以

Pa

P 24212715013.102.04033.021=???=?

Pa u P 11012013.17153222

2=??==?ρζ

()()Pa Pa N N F P P P p

s t 5

211103.08.2958464.111012421?<=??+=?+?=∑? 管程流动阻力在允许范围之内。 4.6.2.2 壳程阻力 ()s t N F P P P ''212?+?=∑?

1=s N 15.1=t F 流体流经管束的阻力

()

2122'1

o

B c u N n Ff P ρ+=?

4.0=F

7563.039605228

.02=?=-f 20=c n

19=B N ,54.0=o u

()Pa

P 14379254.0815119207563.04.02

'

1

=??+???=?

流体流过折流板缺口的阻力

225.32

2'

2

u D B N P B ρ?

?? ??

-=? m B 2.0=,m D 72.0=

Pa P 6648254.081572.02.025.3192

'

2

=??

??? ??

?-?=?

总阻力 Pa Pa P 52103.02418115.1)664814379(?<=?+=∑? 壳程流动阻力也比较适宜。 4.6.2.3 换热器主要结构尺寸和计算结果

表1冷热流体物性数据表

物料名称 操作压 操作温度

污垢系数

导热系数

比热 流体密度

粘度

柴油 <0.03 175/127.4 0.000172 0.133 2.48 715 0.00064 原油

<0.03

70/110

0.000172

0.128

2.20

815

0.00300

表2 工艺设备尺寸表

换热器型式

换热面积/ 管子规格 管数 管长

管间距

排列方式 折流

板型式 间距

切口高度

壳体内径

浮头式式

79.3

276

4000 32

正方形

上下 200

180

720

表3管口表

符号尺寸用途连接

a DN150 柴油入口凹凸面

b DN150 柴油出口凹凸面

c DN150 原油入口凹凸面

d DN150 原油出口凹凸面

6.参考文献

[1]柴诚敬,张国亮等.化工流体流动与传热[M].北京:化学工业出版社

[2]余国琮等.化工容器及设备[M].北京:化学工业出版社,1980 [3]匡国柱,史启才.化工单元过程及设备课程设计[M].北京:化学工业出版社,2002

[4]化工设备技术全书编委会.换热器设计[M].上海:上海科学技术出版社,1988

[5]徐中全译,尾花英郎著.热交换器设计手册[M].北京:石油工业出版社,1982

[6]卓震主.化工容器及设备[M].北京:中国石化出版社,1998 [7]潘继红等.管壳式换热器的分析与计算[M].北京:科学出版社,1996

[8]朱聘冠.换热原理及计算[M].北京:清华大学出版社,1987 [9]大连理工大学.化工原理(上册)[M].大连:大连理工大学出版社,1993

[10]兰州石油机械研究所.换热器(上册[M]).北京:中国石化出版社,1992

浮头式换热器设计原油 柴油

1.设计任务书 1.1设计题目 列管式换热器(原油预热器)的设计 1.2操作条件 某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取 1.72×10-4m2.K/W,要求两侧的阻力损失均不超过 5 3.0 Pa。 10 1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤; 2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算; 3、根据换热器工艺设计及计算的结果,进行换热器结构设计; 4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图; 5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录 1.设计任务书 (3) 2.概述 (5) 3.设计标准 (7) 4.方案设计和拟订 (8) 5.设计计算 (12) 6.参考文献 (22) 7.附录 (23) 8.设计小结 (29) 9.CAD图 (32)

1.概述 在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。 在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。 随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。 列管式换热器有以下几种: 1)固定管板式 固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈,(或膨胀节)。当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。 特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

浮头式换热器设计说明书

浮头式换热器设计说明书 设计者:徐凯 指导教师:张玲张亚男秦敏 系别:机械工程系 专业:热能与动力工程 日期:2009.11 宁夏理工学院

前言 换热器是非常重要的换热设备。在国民生产的各个领域得到了广泛的应用。本设计说明书主要介绍浮头式换热器的原理和设计思路及整个设计过程。 在浮头式换热器中,浮头式换热器的两端的管板,一端不与壳体相连,该端亦称浮头。管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。 浮头式换热器主要有如下特点:浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,这个特点在现场就能清楚地看出来。这种换热器的壳体和管束的热膨胀是自由的,管束可以抽出,便于清洗管间和管内。其缺点是结构复杂造价高,一般比固定管板高20%左右,在运行中浮头处发生泄漏不易检查处理。浮头式换热器适应于壳体和管束温差较大或壳程介质易结垢的工作条件下。 本书内容系统、完整,理论与实际并重。书中对浮头式换热器设计中所需的各学科知识均有简要的介绍和解释。同时该书对换热器在编写时注重介绍的方法简明扼要,条理清楚,深入浅出,紧密结合工程实际。 期间得秦敏、张春兰、张亚男、张玲等老师的悉心指导。在此表示真挚的感谢!由于编者水平有限,其中难免不妥之处,恳请各位读者批评指正。 编者:徐凯 2009-11-26

目录 第一章绪论 第二章设计任务和设计条件 (1) 第三章确定设计方案 (3) 3.1 换热器类型的确定 (3) 3.2 管程及壳程的流体安排 (3) 第四章确定物性数据 (4) 4.1定性温度的确定 (4) 4.2列表 (6) 第五章传热面积的估算 (7) 第六章工艺结构尺寸的确定 (9) 6.1 管径和管内流速的确定 (9) 6.2 管程数和传热管数的确定 (9) 6.3 平均传热温差的校正 (10) 6.4 传热管排列和分程方法确定 (10) 6.5 壳体内径的确定 (11) 6.6 折流板的确定 (11) 6.7 其它附件的确定 (12) 第七章所设计换热器的校核算 (13) 7.1 传热热流量的核算 (13) 7.2 壁温的校核计算 (15) 7.3 换热器内流体的流动阻力的核算 (17) 参考文献 (19) 换热器原理课程设计心得体会 (21)

列管式换热器的设计计算

列管式换热器的设计计算 晨怡热管2008-9-49:49:33 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1)不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3)压强高的流体宜走管内,以免壳体受压。 (4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2.流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3.流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4.管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有 φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第

浮头式换热器毕业设计说明书

摘要 本次设计为浮头式换热器,浮头式换热器主要由管箱、管板、壳体、换热管、折流板、拉杆、定距管、钩圈、浮头盖等组成。浮头换热器的一端管板与壳体固定,另一端为浮动管板。因此其优点为热应力较小,便于检查和清洗,缺点为结构较为复杂。在传热计算工艺中,包括传热量、传热系数的确定和换热器径及换热管型号的选择,以及传热系数、阻力降等问题。在强度计算中主要讨论的是筒体、管箱、管板厚度计算以及折流板、法兰和接管、支座、分隔板等零部件的设计,还要进行一些强度校核。本设计是按照GB151《管壳式换热器》和GB150《钢制压力容器》设计的。换热器在工、农业的各个领域应用十分广泛,在日常生活中传热设备也随处见,是不可缺少的工艺设备之一。随着研究的深入,工业应用取得了令人瞩目的成果。 关键字:换热器,工艺计算,强度校核

Abstract This design is floating head heat exchanger, it is made up of tube box 、tube sheet、shell、heat exchange tube、baffle plate、draw bar、spacer pipe、hook circle、floating head cover and so on. One tube sheet of the exchanger is connected with shell, and the other tube sheet is floating tube sheet. So it’s easy to check and clean. On the other hand the structure of it complex. In the process of heat transfer calculation, include area computation 、capacity of heat transmission 、the determine of heat transfer coefficient and the choice of the heat exchange tube. About strength calculation, it involve the calculating of shell、tube box、sealing head and so on. This design is according to GB151 << shell-and-tube heat exchanger >> and GB150 << Steel pressure vessel >> to design. Heat exchanger is one of the indispensable process equipment. With the deepening of the research, industrial application made remarkable achievements. Keywords:heat exchanger; Process calculation;strength check

浮头式换热器(过程设备设计课程设计说明书)

目录 设计题目及工艺参数---------------------------------------------------1 一、换热器的分类及特点---------------------------------------------------2 二、结构设计-------------------------------------------------------------5 1、管径及管长的选择---------------------------------------------------5 2、初步确定换热管的根数n和管子排列方式-------------------------------5 3、筒体内径确定-------------------------------------------------------5 4、浮头管板及钩圈法兰结构设计-----------------------------------------6 5、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------7 6、外头盖法兰、外头盖侧法兰设计---------------------------------------7 7、外头盖结构设计-----------------------------------------------------8 8、接管的选择--------------------------------------------------------------------------------------8 9、管箱结构设计-------------------------------------------------------8 10、管箱结构设计------------------------------------------------------8 11、垫片选择----------------------------------------------------------9 12、折流板------------------------------------------------------------------------------------------9 13、支座选取----------------------------------------------------------10 14、拉杆的选择--------------------------------------------------------13 15、接管高度(伸出长度)确定------------------------------------------13 16、防冲板------------------------------------------------------------13 17、设备总长的确定----------------------------------------------------13 18、浮头法兰---------------------------------------------------------------------------------------14 19、浮头管板及钩圈----------------------------------------------------14 三、强度计算--------------------------------------------------------------14 1、筒体壁厚的计算-----------------------------------------------------14 2、外头盖短节,封头厚度计算-------------------------------------------15 3、管箱短节、封头厚度计算 --------------------------------------------16 4、管箱短节开孔补强的核校 --------------------------------------------16 5、壳体压力试验的应力校核---------------------------------------------16 6、壳体接管开孔补强校核-----------------------------------------------17 7、固定管板计算-------------------------------------------------------18 8、无折边球封头计算 --------------------------------------------------19 9、管子拉脱力计算-----------------------------------------------------20 四、设计汇总-----------------------------------------------------21 五、设计体会--------------------------------------------------------------21 参考文献--------------------------------------------------------------22

管壳式换热器设计 课程设计

河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员:

目录 第一章设计任务书 (1) 第二章管壳式换热器简介 (1) 第三章设计方法及设计步骤 (2) 第四章工艺计算 (3) 4、1 物性参数的确定 (3) 4、2核算换热器传热面积 (4) 4、2、1传热量及平均温差 (4) 4、2、2估算传热面积 (6) 第五章管壳式换热器结构计算 (7) 5、1换热管计算及排布方式 (7) 5、2壳体内径的估算 (10) 5、3进出口连接管直径的计算 (10) 5、4折流板 (10) 第六章换热系数的计算 (15) 6、1管程换热系数 (15) 6、2 壳程换热系数 (16) 第七章需用传热面积 (17) 第八章流动阻力计算 (19) 8、1 管程阻力计算 (20) 8、2 壳程阻力计算 (20) 总结 (22)

第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃ 第二章管壳式换热器简介 管壳式换热器就是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要就是强化传热,提高对苛刻的工艺条件与各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积与增大传热温差等方式,其中提高传热系数就是强化传热的重点,主要就是通过强化管程传热与壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面与扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)就是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)与管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这就是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空

用于管壳式原油换热器在线清洗小球的性能研究

第46卷第10期 当 代 化 工 Vol.46,No.10 2017年10月 Contemporary Chemical Industry October,2017 资助项目: 国家国际科技合作专项项目,项目号:2013DFG42440。 收稿日期: 2017-07-30 作者简介: 闫肃(1972-),男,甘肃静宁人,高级工程师,硕士,1998年毕业于抚顺石油学院工业电气自动化专业,2014年取得西南石油大学 仪器仪表工程专业工程硕士,主要从事技术管理和节能环保技术的研究。E-mail:yansu@https://www.360docs.net/doc/1213706124.html,。 通讯作者: 朱金辉(1984-),男,江西抚州人,工程师,硕士,2012年毕业于河北工业大学动力工程专业,研究方向:从事高效换热技术工作。 E-mail:zhujh6@https://www.360docs.net/doc/1213706124.html,。 用于管壳式原油换热器 在线清洗小球的性能研究 闫肃,曹正宇,廉美蓉,刘英凡,朱金辉* (中海油节能环保服务有限公司,天津 300452) 摘 要: 管壳式原油换热器在石化工业中有广泛应用,在换热器管内结垢会增大热阻,影响换热,经济性变差,因此,需要对换热器进行清洗。研究用于管壳式原油换热器在线清洗的小球,将不同材质和不同形状的9种小球分别放置在240 ℃原油的高压反应釜内,进行连续搅拌72 h,之后采用数码显微镜进行表观分析以及采用电子万能试验机进行拉伸强度和伸长率测试,结果表明:氟橡胶和氢化丁腈橡胶的实心球均表现出较好的拉伸强度和伸长率,可用于高温原油换热器。 关 键 词:原油换热器;在线清洗;小球;拉伸强度 中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2017)10-1974-03 Study on Performance of Online Cleaning Balls for Shell and Tube Crude Oil Heat Exchangers YAN Su , CAO Zheng-yu , LIAN Mei-rong , LIU Ying-fan , ZHU Jin-hui * (CNOOC Energy Conservation & Environmental Protection Service Co., Ltd., Tianjin 300452, China ) Abstract : Shell and tube crude oil heat exchangers are widely used in petrochemical industry. Fouling in the heat exchanger tube will increase the thermal resistance, affect the heat transfer and reduce the economy. Therefore, the heat exchanger needs to be cleaned. In this paper, on-line cleaning balls for shell and tube crude oil heat exchanger were studied. 9 Kinds of small balls with different materials and shapes were placed in a high pressure reactor at 240℃ with continue stirring for 72 h. After that, the digital microscope was used to carry out the apparent analysis, and the tensile strength and elongation tests were carried out with an electronic universal testing machine. The results show that the full balls of both viton and HNBR exhibit good tensile strength and elongation, so they can be used in high temperature crude oil heat exchangers. Key words : Crude oil heat exchanger; Online cleaning; Small ball; Tensile strength 管壳式原油换热器在石化行业有广泛应用,在使用过程中,由于换热器间壁流体温差作用,及管程内壁流体所含矿化度的影响,常常造成管程内壁结垢,这不仅减少了管程流通横截面,而且也增大了换热阻力,降低了换热器换热效率,越来越受到人们的关注。近年来,随着油田的深度开采及聚合物驱油技术的广泛应用,原油品质逐渐发生变化,导致管壳式原油换热器结垢现象更加严重,影响了设 备的正常运行和经济效益[1] 。 管壳式换热器结垢因素包括流体的性质、速度、 化学腐蚀、换热器各部分的几何尺寸等 [2-5] 。因此在设计阶段就要改善、优化换热器结构及运行参数 使之不容易结垢、更方便清洗或自动除垢 [6-8] 。清洗技术主要包含物理清洗、化学清洗,以及物理和 化学相结合的清洗 [9,10] 。清洗技术按清洗时是否停工、是否拆卸,可分为非在线清洗与在线清洗。非在线清洗技术清洗过程消耗大,洗净能力低、劳动强度大、清洗周期长,对环境污染大,且换热器的拆装存在重大安全隐患;在线清洗是指换热设备在运行过程中的清洗,在线清洗优势很大:第一,减少机械或化学清洗的停工时间,可节省停工清洗的劳力和费用;第二,延长运转时间,节约维修费用;第三,防止运行过程中的压降增加,提高传热效率,降低能耗;第四,换热设备清洗过程中设备不需停运,从而不影响整个生产工艺。目前,由于在线清洗技术的比较匮乏,我国石化领域管壳式换热器的清洗大多数还是采用非在线清洗技术,每年因换热器换热效率下降导致的维修费用居高不下,造成经 万方数据

课程设计—列管式换热器

课程设计设计题目:列管式换热器 专业班级:应化1301班 姓名:王伟 学号: U201310289 指导老师:王华军 时间: 2016年8月

目录 1.课程设计任务书 (5) 1.1 设计题目 (5) 1.2 设计任务及操作条件 (5) 1.3 技术参数 (5) 2.设计方案简介 (5) 3.课程设计说明书 (6) 3.1确定设计方案 (6) 3.1.1确定自来水进出口温度 (6) 3.1.2确定换热器类型 (6) 3.1.3流程安排 (7) 3.2确定物性数据 (7) 3.3计算传热系数 (8) 3.3.1热流量 (8) 3.3.2 平均传热温度差 (8) 3.3.3 传热面积 (8) 3.3.4 冷却水用量 (8) 4.工艺结构尺寸 (9) 4.1 管径和管内流速 (9) 4.2 管程数和传热管数 (9)

4.3 传热管排列和分程方法 (9) 4.4 壳体内径 (10) 4.5 折流板 (10) 4.6 接管 (11) 4.6.1 壳程流体进出管时接管 (11) 4.6.2 管程流体进出管时接管 (11) 4.7 壁厚的确定和封头 (12) 4.7.1 壁厚 (12) 4.7.2 椭圆形封头 (12) 4.8 管板 (12) 4.8.1 管板的结构尺寸 (13) 4.8.2 管板尺寸 (13) 5.换热器核算 (13) 5.1热流量衡算 (13) 5.1.1壳程表面传热系数 (13) 5.1.2 管程对流传热系数 (14) 5.1.3 传热系数K (15) 5.1.4 传热面积裕度 (16) 5.2 壁温衡算 (16) 5.3 流动阻力衡算 (17) 5.3.1 管程流动阻力衡算 (17) 5.3.2 壳程流动阻力衡算 (17)

列管式换热器(原油预热器)的设计_毕业设计

列管式换热器(原油预热器)的设计 1.设计任务书 1.1设计题目 列管式换热器(原油预热器)的设计 1.2操作条件 某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取1.72×10-4m2.K/W,要求两侧的阻力损失均不超过5 3.0 Pa。 10 1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤; 2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算; 3、根据换热器工艺设计及计算的结果,进行换热器结构设计; 4、以换热器工艺设计及计算为基础,结合换热器结构设计的结

果,绘制换热器装配图; 5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。 目录 1.设计任务书 (3) 2.概述 (5) 3.设计标准 (7) 4.方案设计和拟订 (8) 5.设计计算 (12) 6.参考文献 (22) 7.附录 (23)

8.设计小结 (29) 9.CAD图 (32) 1.概述

2.又称列管式换热器。是以封闭在壳体中管束的壁面作为传热面的间壁式换热 器。这种换热器结构较简单,操作可靠,可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。 结构由壳体、传热管束、管板、折流板(挡板)和管箱等部件组成(见图)。壳体多为圆筒形,内部装有管束,管束两端固定在管板上。进行换热的冷热两种流体,一种在管内流动,称为管程流体;另一种在管外流动,称为壳程流体。为提高管外流体的传热分系数,通常在壳体内安装若干挡板。挡板可提高壳程流体速度,迫使流体按规定路程多次横向通过管束,增强流体湍流程度。换热管在管板上可按等边三角形或正方形排列。等边三角形排列较紧凑,管外流体湍动程度高,传热分系数大;正方形排列则管外清洗方便,适用于易结垢的流体。 3.在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。 在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。 随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。 列管式换热器有以下几种: 1)固定管板式 固定管板式换热器的两端管板和壳体制成一体,当两流体的温度

列管式换热器课程设计

化工原理课程设计说明书列管式换热器的选用和设计

目录 1 化工原理课程设计任务书 2 设计概述 3 换热器方案的确定 3.1 确定设计方案 3.2确定物性数据 3.3 计算总传热系数 4 计算换热面积 5 工艺结构尺寸 5.1 管径和管内流速 5.2 管程和传热管数 5.3 平均传热温差校正及壳程数 6传热管的排列和分程方法 7换热器核算 8 换热器的主要结构尺寸和计算结果表 9 设计评述 10 参考资料 11 主要符号说明 12 特别鸣谢

1化工原理课程设计任务书 欲用自来水将2.3万吨/年的异丁烯从300℃冷却至90℃,冷水进、出口温度分别为25℃和90℃。若要求换热器的管程和壳程压强降不大于100kpa,试选择合适型号的列管式换热器。假设管壁热阻和热损失可以忽略。 名称水异丁烯 密度 996 12 比热 4.08 130 导热系数 0.668 0.037 粘度 0.37×10^-3 13×10^-3 2.概述与设计方案简介 换热器的类型 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 2.1换热器 换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。 按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。 间壁式换热器又称表面式换热器或间接式换热器。在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。该类换热器适用于冷、热流体不允许直接接触的场合。间壁式换热器的应用广泛,形式繁多。将在后面做重点介绍。

柴油-原油换热器工艺设计

2010化工学院化工原理课程设计说明书 设计题目:柴油-原油换热器工艺设计 1.设计任务书 1.1设计题目 列管式换热器(原油预热器)的设计 1.2操作条件 某炼油厂用柴油将原油预热。柴油和原油的有关参数如下表, 两侧的污垢热阻均可取1.72×10-4m2.K/W,要求两侧的阻力损失均不超过5 3.0 Pa。 10 1、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤; 2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算; 3、根据换热器工艺设计及计算的结果,进行换热器结构设计; 4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图; 5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录 1.概述 (3) 2.设计标准 (4) 3.方案设计和拟定 (5) 4.设计计算 (8) 4.1确定设计方案 (8) 4.1.1 选择换热器的类型 (8) 4.1.2 流动空间及流速的测定 (9) 4.2确定物性数据 (9) 4.3计算总传热系数 (9) 4.3.1 热流量 (9) 4.3.2 平均传热温差 (10) 4.3.3总传热系数K (10) 4.4计算传热面积 (11) 4.5工艺结构尺寸 (11) 4.5.1管径和管内流速 (11) 4.5.2管程数和传热管数 (11) 4.5.3平均传热温差校正及壳程数 (11) 4.5.4传热管排列和分程方法 (12) 4.5.5壳体内径 (12) 4.5.6折流板 (12) 4.5.7接管 (13)

列管式换热器设计

酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表

答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃

粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度

浮头式换热器设计

大学 生物工程专业《化工原理课程设计》说明书 题目名称浮头式换热器的设计 专业班级 学号 学生姓名 指导教师 2012 年06 月08 日

目录 1、设计方案................................................................................ 错误!未定义书签。 2、衡算........................................................................................ 错误!未定义书签。 2.1确定设计方案 ................................................................... 错误!未定义书签。 2.1.1换热器的类型.............................................................. 错误!未定义书签。 2.1.2 管程安排..................................................................... 错误!未定义书签。 2.2确定物性数据 ................................................................... 错误!未定义书签。 2.3估算传热面积 ................................................................... 错误!未定义书签。 2.3.1 热负荷......................................................................... 错误!未定义书签。 2.3.2 热流体用量................................................................. 错误!未定义书签。 2.3.3 平均传热温差......................................................... 错误!未定义书签。 2.3.4 初算传热面积............................................................. 错误!未定义书签。 2.4换热器工艺结构尺寸设计 ............................................... 错误!未定义书签。 2.4.1 管径和管内流速......................................................... 错误!未定义书签。 2.4.2管程数和传热管数..................................................... 错误!未定义书签。 2.4.3 平均传热温差校正..................................................... 错误!未定义书签。 2.4.4 传热管排列................................................................. 错误!未定义书签。 2.4.5 壳体直径..................................................................... 错误!未定义书签。 2.4.6 折流板......................................................................... 错误!未定义书签。 2.4.7接管............................................................................. 错误!未定义书签。 3、换热器核算............................................................................ 错误!未定义书签。 3.1传热面积校核.................................................................... 错误!未定义书签。 3.1.1管程传热膜系数.......................................................... 错误!未定义书签。 3.1.2 壳程传热膜系数......................................................... 错误!未定义书签。 3.1.3 总传热系数................................................................. 错误!未定义书签。 3.1.4 传热面积校核............................................................. 错误!未定义书签。 3.2换热器内压降的核算...................................................... 错误!未定义书签。 3.2.1 管程阻力..................................................................... 错误!未定义书签。 3.2.2 壳程阻力..................................................................... 错误!未定义书签。 4、设备选型................................................................................ 错误!未定义书签。 4.1管子排列方式的选择 ....................................................... 错误!未定义书签。 4.2折流板的选择 ................................................................... 错误!未定义书签。 4.3除污垢措施的选择 ........................................................... 错误!未定义书签。 4.4材料的选择 ....................................................................... 错误!未定义书签。 5、附录及图表............................................................................ 错误!未定义书签。 6、设计总结................................................................................ 错误!未定义书签。 7、参考文献................................................................................ 错误!未定义书签。