浅谈连续重整催化剂反应再生控制(茂名石化)

浅谈连续重整催化剂再生的控制与实现

倪海梅

(茂名石化炼油分部仪表车间,广东茂名525011)

摘要介绍了催化剂再生控制在茂名石化连续重整装置中的应用,着重论述几种特殊控制方案的

使用,并以装置中闭锁料斗的一些复杂控制方案为例论述控制方案的先进性。

关键词连续重整装置催化剂再生控制CRCS控制方案

目前炼油重整工艺普遍采用的美国环球油公司(UOP)的连续再生式流程工艺,该工艺通过催化剂的连续再生,使反应器中的催化剂经常保持高活性,从而提高了产品的质量和收率。若没有催化剂再生段,反应段就不得不为催化剂再生而停车,烧去焦炭,以恢复催化剂的活性和选择性。有了催化剂再生段,重整装置在操作铂重整反应段时就不必为催化剂再生而停车,通过催化剂再生段中催化剂的连续再生以及铂重整反应段的连续操作实现连续重整工艺流程。该工艺对过程自动化控制提出了相当高的要求,目前催化剂的连续再生控制应用国外的催化剂再生控制系统CRCS。

2006年茂名石化新建一套1.00Mt/a连续重整装置,其中催化剂再生部分由一套与反应部分密切相连又相对独立的设备组成。其作用之一是实现催化剂连续循环,之二是在催化剂循环的同时完成催化剂氧化再生。来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯化(补氯和金属的再分散)、干燥、冷却。再生后的催化剂经闭锁料斗循环、提升至重整反应器顶部的还原段进行催化剂还原(氧化态变为还原态),然后再进入重整第一反应器。催化剂的循环和再生控制采用了自适应控制、斜坡控制、逻辑顺序控制、智能仪表等先进控制仪表和手段。

1连续重整催化剂再生控制系统的组成

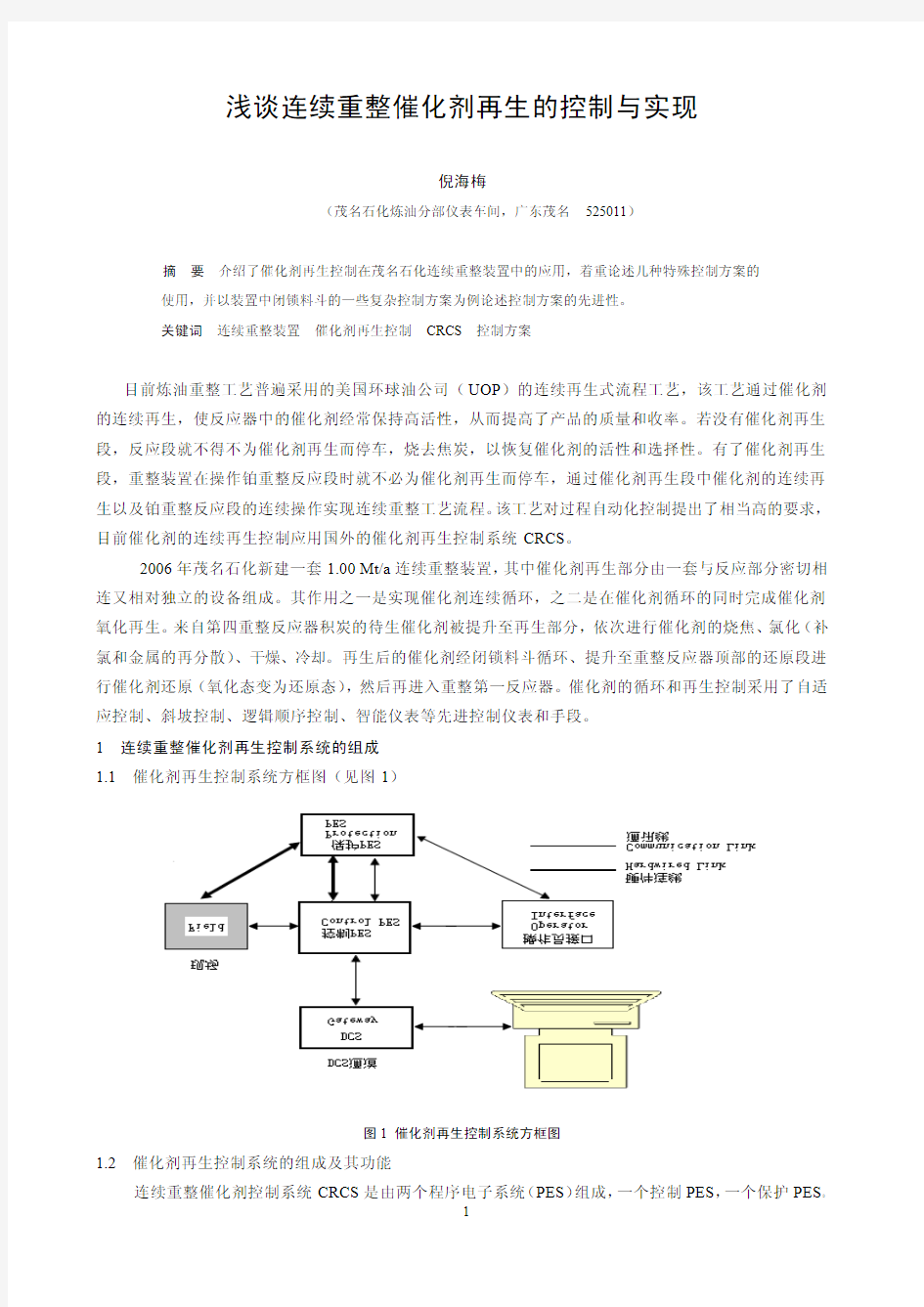

1.1催化剂再生控制系统方框图(见图1)

图1催化剂再生控制系统方框图

1.2催化剂再生控制系统的组成及其功能

连续重整催化剂控制系统CRCS是由两个程序电子系统(PES)组成,一个控制PES,一个保护PES。

并通过MODBUS通讯,在DCS上实现操作控制。

控制PES主要实现DCS的接口功能,调节再生系统的催化剂流量,改进补充阀的斜坡控制,对各个信号进行高速PDIC回路控制,向操作员接口提供串口等功能。

保护PES主要监控工艺和操作阀,防止系统出现偏差。保护电加热器及其他工艺设备,将因设备操作不当可能造成的伤害、设备损害或催化剂损害的可能性降至最低。可以在操作期间向系统添加催化剂,也可以在操作期间清除系统的催化剂粉尘和粉末,调节系统所用的化学品;向操作员接口和控制PES 提供串口。

1.3催化剂再生控制系统的操作界面

1.3.1旁路开关

为了更好地维护控制系统,在控制系统机柜旋架装有5个旁路开关。不但旁路开关的数量很少,而且还有时间限制,每个回路打旁路的时间只有180min,时间一到,自动恢复,若条件不正常,将会造成冷停车或者热停车。等于有人在默默地提醒你,打完旁路后一定要记住打回。

CRCS系统与FOXBRO的DCS集散控制系统的旁路切换。CRCS系统的操作员接口放在控制柜,不方便操作工操作,因此,通过MODEBUS总线CRCS与DCS通讯,操作员在DCS上完成所有的操作。

1.3.2弹出式窗口

在不同的显示屏幕上会出现不同的弹出式窗口,以提供资料或者允许执行某个动作。普通的、报警的、帮助的、确认的、条件的类别不同,窗口的形式亦不同。其中条件窗口最值得一提,热停车的条件有37个,翻到对应的条件弹出式窗口,不但有联锁值和当前的瞬时值,而且不符合条件的会变成红色,一目了然。操作方便快捷准确无误。

1.3.3友好的、人性化的流程图动态连接

CRCS操作员接口的操作界面友好,流程图的数据动态连接十分人性化。闭锁料斗循环周期、1#添加料斗循环周期、2#添加料斗循环周期的循环步骤在流程图上都有清楚的指示。特别是紧急切断阀,在国内一般是两个指示信号,一个阀关,一个阀开。而CRCS却有5个信号,一个阀关,一个命令关,一个阀开,一个命令开,一个传输。这样便清楚地了解切断阀的情况及它的动作过程,对日常维护方便。2连续重整催化剂再生的工艺控制原理

2.1催化剂循环

催化剂循环包括催化剂从铂重整反应器R701~R704输送到再生器R751及再生后的催化剂返回到铂重整反应器。

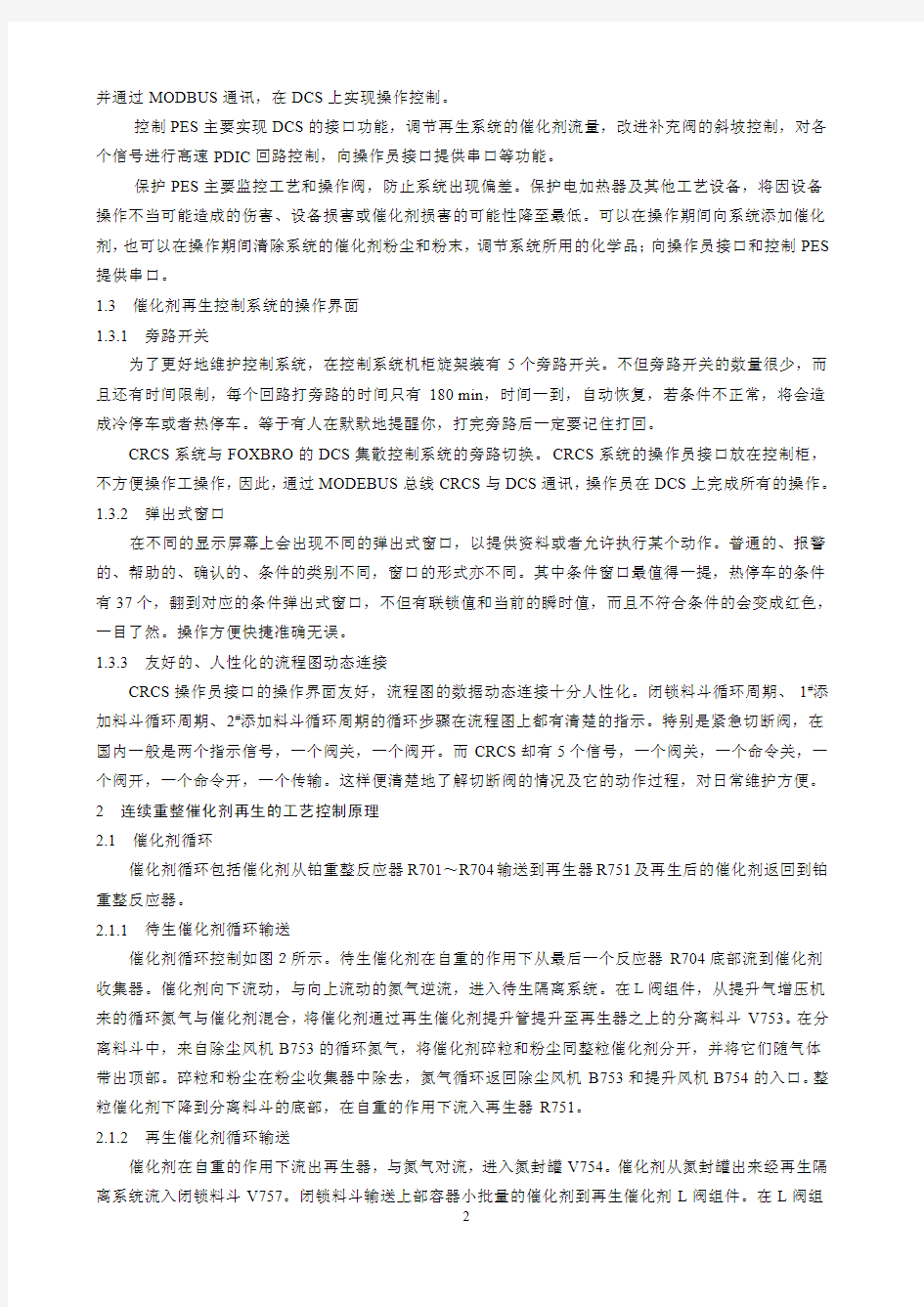

2.1.1待生催化剂循环输送

催化剂循环控制如图2所示。待生催化剂在自重的作用下从最后一个反应器R704底部流到催化剂收集器。催化剂向下流动,与向上流动的氮气逆流,进入待生隔离系统。在L阀组件,从提升气增压机来的循环氮气与催化剂混合,将催化剂通过再生催化剂提升管提升至再生器之上的分离料斗V753。在分离料斗中,来自除尘风机B753的循环氮气,将催化剂碎粒和粉尘同整粒催化剂分开,并将它们随气体带出顶部。碎粒和粉尘在粉尘收集器中除去,氮气循环返回除尘风机B753和提升风机B754的入口。整粒催化剂下降到分离料斗的底部,在自重的作用下流入再生器R751。

2.1.2再生催化剂循环输送

催化剂在自重的作用下流出再生器,与氮气对流,进入氮封罐V754。催化剂从氮封罐出来经再生隔离系统流入闭锁料斗V757。闭锁料斗输送上部容器小批量的催化剂到再生催化剂L阀组件。在L阀组

件,来自铂重整装置再接触或急冷单元的富氢气体与催化剂会合,提升催化剂通过催化剂提升管到达第一个铂重整反应器顶部的还原区。催化剂在重力作用下流过还原区R705到达第一个反应器顶部。催化剂在自重的作用下继续流经每个反应器,直到到达催化剂收集器。

图2催化剂循环控制流程

注:

FRC=流量记录控制器=逻辑输入CRCS来

PDRC=压差记录控制器=信号选择器

LR=料位记录器①=闭锁料斗闭锁区

LRC=料位记录控制器②=闭锁料斗缓冲区

LI=料位指示器

3连续重整催化剂再生循环控制的几种特殊控制方案

3.1待生催化剂提升控制

3.1.1工艺过程控制原理

如图2,催化剂从反应器底部的收集器逆着隔离氮气经L阀组下降到提升管,靠提升管差压将待生催化剂提升到50m高的分离料斗,为了使催化剂顺利提升,要保证一次提升气与分离料斗淘析气之间的

压差(PDIC7515)在一定范围内,压差太小,催化剂无法提升;压差太大,催化剂流速过快,会在弯头处打伤催化剂。该压差的控制是靠改变二次气流量来实现的。二次提升气与收集器置换气之间的压差(PDIC7516)是为了保证催化剂顺利靠重力向下流动,压差太小,催化剂流量过大,易造成堵塞,同时反应器中氢气可能会串到提升氮气中,造成危险;压差太大,会托住催化剂,使其无法向下流动。二次提升气的流量(FIC7515)决定了进入L阀组件的催化剂量的大小,也即催化剂的流率。提升气流量过大,容易造成二次提升气与收集器置换气之间的压差过大,阻止催化剂向下流动,因此PDIC7516对二次气流量有一定的约束作用。

3.1.2待生催化剂提升控制原理

如图3,还原段料位调节器LIC7501输出与催化剂提升率限制器LY7501B经过低选器LY7501C低选后与PDIC7515串级,输出与PDIC7516B的输出进行低选,低选器PDY7516B的输出与FIC7515串级,最后输出到调节阀FV7515。

图3待生催化剂提升控制方块图

LY7515B是在开工时刚开始建立催化剂流动时使用的,开工初期,LIC7501未建立料位,靠LY7501B 输出改变PDIC7515的设定值,逐步增加待生催化剂的提升率,以免催化剂提升速率增加太快,引起堵塞。LY7501B是由再生控制系统(CRCS)给出的,开始的设定值为“0”,当催化剂开始流动后,该值从0逐步增加,当该值大于LIC7501的输出时,PDIC7515改由还原段料位串级控制。LY7501B的输出值一直增加到正常工况下的值“100”。热停车或催化剂流动中断都将使LY7001B的值为“0”。

正常情况下,二次气流量FIC7515由PDIC7515串级控制,当PDIC7515的输出大于PDIC7516的输出时,改由PDIC3516B控制FIC7515,这就限制了二次气流量的进一步增加。

3.2再生催化剂提升控制

3.2.1再生催化剂提升控制工艺过程

如图2,来自再生反应器的再生催化剂,经氮封罐至闭锁料斗,连续输送到L阀组后到达提升管,靠增压氢气提升到反应器顶部的还原段。与待生催化剂提升原理相似,提升管的压差(PDIC7514)保证催化剂的提升,二次气流量(FIC7514)控制催化剂的提升量。同样的道理,为了使催化剂顺利提升,要保证提升管的压差在一定范围内,压差太小,催化剂无法提升,压差太大,催化剂流速过快,会在弯头处打伤催化剂。二次提升气的流量也要控制在一定范围内,流量过大,大量催化剂进入提升管,易造成堵塞,提升气流量过小,催化剂来不及提升,会导致闭锁料斗缓冲区料位(LI7507)不能按要求的速

率下降,从而影响闭锁料斗的循环,不能保证设定的催化剂循环速率。

3.2.2再生催化剂提升控制原理

如图2,再生催化剂的提升是由一个串级控制回路构成的,PDIC7541是主调节器,FIC7541是副调节器。值得一提的是,差压调节器PDIC7541的给定值HIC7529来自CRCS的输出,其作用是限制再生催化剂提升的速率。可以将HIC7529理解为一个广义的调节器,该调节器的测量值实际上是计算值,计算公式如下:

实际催化剂循环率(%)=标定的闭锁料斗尺寸(LB)×3600×100%

设计催化剂循环率(LB/h)×实际闭锁料斗循环时间(s)其中标定的闭锁料斗尺寸(LB)是闭锁料斗负载量,在开车期间由UOP的仪电外国专家现场检尺标定,设置后不得改动。茂名石化重整装置的闭锁料斗尺寸为45.4LB,设计催化剂循环率为908LB/h,假设实际闭锁料斗循环时间为180s,则:

实际催化剂循环率(%)=45.4(LB)×3600×100%

908(LB/h)×180(s)

=100%

将人工给定的催化剂循环率与计算出的实际催化剂循环率比较,CRCS经过一定的限制升降速度运算,得到的输出作为调节器PDIC7541的外部给定值。保证开工期间的正常运行,并逐步建立起反应器还原段的料位LIC7501。使闭锁料斗建立正常的循环周期。

回路的控制过程。假设计算出的实际催化剂循环率低于给定值,CRCS的运算结果会将输出提高,即PDIC7541给定值提高,由于该调节器是反作用,输出将增加,即流量调节器FIC7541给定值增加,二次气流量增加,引起催化剂提升量增加,闭锁料斗缓冲区料位下降速度加快,导致闭锁料斗循环时间减小,由公式可得实际催化剂循环率增加,最终调节的结果是实际催化剂循环率基本等于循环率给定值。

3.3R751再生器氧含量和温度控制

3.3.1工艺过程控制原理

图4催化剂再生器氧含量和温度控制示意

为了使待生催化剂恢复活性,尽可能地接近新鲜催化剂,对结焦的催化剂进行再生。待生催化剂在R751再生反应器内依次进行烧焦、再加热、氯化和冷却。烧焦是在氧气存在的条件下燃烧反应,氧气的含量和温度的高低要求非常严格,不能过高也不能过低。低了会导致燃烧不彻底,高了,会对催化剂造成永久性的损害。再生器的氧含量A7502和温度TIC7533的控制对再生过程是十分重要的。

3.3.2温度TIC7533的控制原理

如图4,高温再生气通过鼓风机B752后一分为二,一路直接进入再生器再加热区,另一路经空冷和再生电加热器H753后进入再生烧焦区。再生气的温度控制是一个分程控制,电加热器出口温度TIC7533的输出信号0~50%控空冷的进风量,50%~100%送去电工,控制电加热器功率。TV7533A空气阀是风关阀,逐渐开大,温度降低,当温度较低时,调节器TI7533反作用,输出不断增大,调节阀TV7533A 关小。如果A阀全关时温度还太低,调节器输出继续增加,逐渐加大电加热器的功率TV7533B,使温度升高,调节到一个系统稳定的状态。

3.3.3氧含量控制

如控制方块图图5所示,再生器氧含量控制是一个选择控制。正常工况下,氧含量调节器AIC7502直接控制再生器放空阀AV7502。而在开工的情况下,氧含量调节器AIC7502与再生器上部燃烧空气流量FIC7524组成串级控制,控制再生器氧含量。由于氧含量的控制直接影响再生器的烧焦程度,氧含量的测量精度尤为重要,需要进行压力补偿。补偿后的氧含量为AY7502B,操作压力PI7521,空气压力PI7526的测量值PNT分别引入计算模块CALCU进行压力补偿计算,公式如下:

AY7502B=AI7502×0.25+0.1013×PI7526

0.1013PI7521+PI7526

补偿后的信号经选择开关AY7502A控制调节阀FV7524、AV7502。

图5催化剂再生器氧含量控制方块图

4闭锁料斗的先进控制方案

催化剂再生系统的控制主要是控制催化剂的流量,而控制催化剂的流量的瓶颈便是闭锁料斗的控制。

因此,闭锁料斗的控制尤为重要。

4.1闭锁料斗周期

控制系统运行闭锁料斗有5个连续的阶段:准备、增压、卸载、降压和装载。

闭锁料斗周期的作用是通过PDIC7538控制增压气使上、下平衡阀XV7548、XV7549以一定的周期

给闭锁料斗的闭锁料斗区增压和降压,使催化剂交替地从闭锁料斗分离区流进闭锁料斗区,从闭锁料斗

区流进闭锁料斗缓冲区,然后完成装载阶段后,程序将从READY阶段重新开始。

图6闭锁料斗控制图

4.2闭锁料斗异常卸载/装载报警

闭锁料斗的装载和卸载报警有4种。如果两个连续的闭锁料斗循环都发生报警,则发生热停车。可用催化剂流动调节画面在0~120s内调节4个报警定时器的设定值。

4.2.1快速卸载报警XV7515

快速卸载报警提醒操作员闭锁料斗区卸载太快。快速卸载定时器触发报警。当进入卸载步骤时,快速卸载定时器开始倒计时。在快速卸载定时器定时结束前闭锁料斗卸载到低于低料位,则报警。

4.2.2慢速卸载报警XV7514

慢速卸载报警提醒操作员闭锁料斗卸载太慢。慢速卸载定时器触发报警。快速卸载定时器定时结束后,慢速卸载定时器开始倒计时。在慢速卸载定时器定时结束时,闭锁料斗还没有卸载到低于低料位,则报警。

4.2.3快速装载报警XV7517

快速装载报警提醒操作员闭锁料斗区装载太快。快速装载定时器触发报警。当进入装载步骤时快速装载定时器开始倒计时。如果在快速装载定时器定时结束前闭锁料斗装载到高料位,则报警。

4.2.4慢速装载报警XV7516

慢速装载报警提醒操作员闭锁料斗区装载太慢。慢速装载定时器触发报警。当快速装载定时器定时结束后,慢速装载定时器开始倒计时。如果慢速装载定时器定时结束后,闭锁料斗还未装载到高料位,则报

警。

4.3闭锁料斗补偿阀MV7551的先进控制方案

补偿阀MV7551和压差控制阀PDV7538一起工作,向闭锁料斗缓冲区提供增压氢气,使闭锁料斗增压以保持闭锁料斗和再生催化剂二次提升气管之间压差的稳定。使再生催化剂提升速率的扰动降低到最小。补偿阀系统减少由于平衡阀的开关而引起的闭锁料斗缓冲区的压力波动。补偿阀有3种工作方式:差压、斜坡和自适应方式。DCS和操作员界面可选择差压和斜坡方式,自适应方式只能从操作员界面选择。闭锁料斗开始时循环是首先选择差压方式。

4.3.1补偿阀MV7551的差压控制方式(Feedtrough)

在差压控制方式,补偿阀MB7551工作象一个差压控制阀。阀的开关取决于从闭锁料斗和再生催化剂二次提升气管之间的差压仪表来的信号。差压调节控制回路PDIC7538不仅控制它自身的控制阀

PDIV7538,也控制补偿阀,两个调节阀并联动作。

闭锁料斗停止时采用差压控制方式,目的是补偿闭锁料斗停止时存在的不确定情况。闭锁料斗重新启动后的前几个循环亦采用差压控制方式,以补偿闭锁料斗内操作条件的变化,直到工艺条件重新稳定。催化剂循环启动后补偿阀一直以这个方式工作,直到工艺操作员选择另一种方式。

4.3.2补偿阀MV7551的程控斜坡控制方式(Ramp Table)

程控斜坡控制方式是正常操作方式,是一种智能化的控制。补偿阀MV7551按照事先编制的程序模式工作。编制的程序模式在每个循环中是一样的。

程控斜坡控制方式的程序模式是缺省模式或学习模式。缺省模式是编制在CRCS中的永久模式,决不改变。学习模式是当缺省模式在其已被自适应方式的操作所改变之后的变式。CRCS能离线贮存不同的程序模式,能读入CRCS供将来在线使用。

4.3.3补偿阀MV7551的自适应控制方式(Adaption)

自适应控制方式补偿阀MV7551按照它的原有程序模式工作。CRCS在闭锁料斗每次循环后改变补偿阀的程序模式。通过监控闭锁料斗和再生催化剂L阀组件之间的差压指示器或控制器的指示或输出,使阀门斜坡PLC学会如何改变补偿阀程序模式,然后,CRCS将使用当前闭锁料斗循环中所学会的程序改变下一次闭锁料斗循环的补偿阀程序模式。

当闭锁料斗的实际操作条件和设计条件有很大差别或闭锁料斗的工艺条件在每个循环中都变化很大时,就有必要改变程序模式。自适应控制方式,CRCS根据补偿阀现有的斜坡数据点与当前循环收集的新数据(闭锁料斗缓冲区/再生催化剂二次提升气ΔP模式)的相关性产生新的补偿阀斜坡数据点。在PDIC7538控制器处于手动方式,而输出设定为50%左右,则学习算法工作得最好。方程是:MVt时新值=MVt时老值-K1×(PDIC7538t+n-PDIC7538.SP)

其中:

MVt时新值:t时补偿阀新斜波控制器输出值。

MVt时老值:t时补偿阀老斜波控制器输出值。

K1:可以0.001的增量在0~32.767范围内调节的系数。

PDIC7538t+n:(t+n)时闭锁料斗缓冲区/再生催化剂二次提升气ΔP。

n:差压测量信号将来时间值,范围0~30s,步长0.1s。

PDIC7538.SP:PDIC7538的设定值,范围0~100%,步长0.1%。

方程中的PDIC7538t+n采用补偿阀当前位置改变后n秒的差压测量值。也就是说,补偿阀的位置是

按照后面的差压测量值改变的。后面循环采用修正值时,它允许补偿阀按照预计的后面循环的差压波动情况进行修正。这利用了闭锁料斗显示预测的循环方式的先进控制。

自适应控制方式实现智能化的控制,控制系统在观察循环和计算循环之间交替。投用时,自适应计数器的初始值大于0(在催化剂流量设置画面可以给自适应计数器预置值0~20次),CRCS在下一个闭锁料斗循环开始后,也就是闭锁料斗步骤1REDY开始后,开始第一个观察循环。观察循环是一个完整的、无报警的闭锁料斗循环。期间不会出现闭锁料斗循环停止和重新启动、闭锁料斗的任何一种报警、催化剂循环速率的设定值小于25%。

一个完整的无故障的闭锁料斗观察循环之后的循环叫作计算循环。计算循环对补偿阀斜坡表进行学习计算,把修改后的斜坡表装入CRCS。经过计算循环后,下一个完整的循环是观察循环,接着是计算循环,这样不断继续下去,直到自适应计数器值为0。后面的观察循环将利用计算循环中创立的修改后的斜坡。经过多次自适应控制后,将理想的斜坡表下装到控制PES,以备不同工况时调用。

4.4闭锁料斗控制参数的整定

闭锁料斗系统调节通过闭锁料斗的催化剂循环速率,从而调节通过整个反应器和再生系统的催化剂循环速率。催化剂以小批量通过闭锁料斗区输送,采用每批循环时间计算催化剂循环速率,以顺序逻辑控制达到闭锁料斗的控制要求。因而其参数整定较为复杂。

4.4.1闭锁料斗负载量的整定

装置在开工前装催化剂时现场检尺标定闭锁料斗负载量,同时也标定闭锁料斗区核料位仪LI7506及LSH7506、LSL7506的报警值;闭锁料斗缓冲区核料位LI7507;反应器还原段核料位LI7501及还原缓冲区核料位开关LS7502;分离料斗核料位LI7503及分离料斗缓冲区核料位开关LS7504;氮气密封罐核料位开关LSH7505。经过反复标定后,将各核料位仪数据确定写入其内存,闭锁料斗负载量45.4LB在CRCS 催化剂流量设置画面(如图8)设置好。

根据设计催化剂循环率为908LB/h及下列公式,可求出估计周期时间(Est.clcle Time),从而可求出催化剂循环速率设定值SP与估计周期时间对应关系,见图7。将估计周期时间与前一周期时间相比较,可大致知道闭锁料斗的工作情况。

估计周期时间=标定的闭锁料斗尺寸(LB)×3600

设计催化剂循环率(LB/h)×催化剂循环速率设定值SP

图7催化剂循环速率设定值SP与估计周期时间对应关系

4.4.2闭锁料斗卸载/装载定时器、LSH7506、LSL7506的报警值的参数整定

闭锁料斗5个连续的阶段:准备、增压、卸载、降压和装载,分7个步骤:STEP0~STEP6。催化剂从闭锁料斗区卸载到缓冲区,STEP3:启动快速卸载定时器、慢速卸载定时器。如果LSL7506在慢速卸载定时器到时还未出现,则慢速卸载报警XA7514出现,进入STEP4;如果LSL7506在快速卸载定时器

到时还未出现,立即进入STEP4;当LI7506<45%或慢速卸载定时器超时进入STEP4。

闭锁料斗区以程控方式卸压,平衡与分离区之间的压力。STEP4:XV7549关闭,装载定时器启动;STEP5:XV7548打开,LSH7506在步骤结束前出现,则快速装载报警XA7517出现。

催化剂从分离区流到闭锁料斗区。如果LSH7506在快速装载定时器到时前XA7517出现,立即进入STEP0;如果LSH7506在慢速装载定时器到时没有指示,则慢速装载报警XA7516出现。当LSH7506指示料位高时进入READY步骤,即进入下一个闭锁料斗循环。

参数整定时,先使用CRXS系统预置的LSL7506、LSH7506值,LSL7506<40%,LSH7506>95%。观察闭锁料斗的运行情况,适当调整报警开关的值。实际调整时卸载时间、装载时间过长,调整LSL7506<45%,再连续观察12个稳定闭锁料斗循环周期,这期间记录卸载时间、装载时间。最后将合适的值设置给慢速卸载定时器、速卸载定时器、快速装载定时器、慢速装载定时器,见图8。

图8催化剂流量设置参数

4.4.3其他参数的整定

斜坡曲线的调整,闭锁料斗刚开始运行时,补偿阀的斜坡曲线起伏不定,不规则,这时调整Vave Ramp Learing Constant-LH Step2,4,and5和Vave Ramp Learing Constant-LH Step0,1,3,and6这2个参数,使曲线走规则。

调节器PDIC7538、PDIC7528、PDIC7529积分增益和积分时间的调整,调节器PDIC7541积分增益、SP-PV Rang的调整。控制调节器P、I、D参数调整。现场调节阀小信号切除、阀开关速度的调整等等,如此这般的参数调整最后保证闭锁料斗的顺序控制正常运行,实现催化剂再生。

5结论

催化剂再生控制采用了自适应控制、斜坡控制、逻辑顺序控制、智能仪表等先进控制手段,能够适应连续重整装置的工艺条件变化。实际应用效果表明,系统运行稳定、安全、可靠。催化剂再生控制系统的操作员接口操作界面友好,流程图的数据动态连接十分人性化,日常操作简单,仪表维护方便,故障查寻快捷准确,节省了大量的人力物力。

连续重整催化剂再生控制智能化程度高,现场智能仪表测量信号经过CRCS分析、比较和推理计算的结果输出相应的控制信息。再生过程的各部分控制是相互联系的,网络式控制技术完善到位,过程控制的目标由单元自动化提高到综合自动化,顺序逻辑控制实现全局最优,适应性强、调节精度高,提高了催化剂的再生质量,对重整装置经济运行增加效益起了重要作用。

收稿日期:2008-03-24

作者简介:倪海梅,工程师,1995年毕业于兰州石油化工学校仪表自动化专业,一直从事仪表维护工作。

催化剂再生步骤

轻烃重整装置催化剂再生方案 一、再生的目的及时机 1、再生的目的 催化剂在运转一段时间后,因为积碳或微量元素中毒,造成催化剂活性及选择性与新鲜催化剂相比出现明显地下降,从而影响到产品的分布,甚至产品不能达到理想的要求,此时就要安排恢复催化剂活性的再生过程。本装置的催化剂再生是采用空气高温烧焦的方法进行,以除去催化剂所积聚的焦炭和其它杂质,最大限度地恢复催化剂的活性和选择性。 2、再生的时机 当气相中碳四含量有较大幅度的升高(超过10%)或烯烃含量快速上升,已经不能达到用户的需求,同时液相中硫含量及烯烃含量超标,且反应温度已经达到570℃,这时就应考虑再生。 二、再生前应具备的条件 1、待再生系统温度已降至50℃以下; 2、所有再生的盲板已加装完毕,并已编号,再生系统与正常的反应系统进行了完全的隔离; 3、所有仪表包括在线氧含量测定表已经调校完毕,具备投用条件;要特别注意空气注入调节阀要完好、灵活、好用。 4、反应系统的低点已无油排出,即整个再生系统液相已倒空完毕; 5、循环气压缩机及辅助系统具备投用条件; 6、公用工程系统正常运行; 7、其它各设备均匀正常待用; 8、消防设施准备齐全,完好备用。 三、再生前的准备 1、吹扫空气管线至合格; 2、将反应喷射器系统卸压(目前为3kg/cm3); 3、用气抽将喷射器系统抽成负压0.09MPa; 4、用氮气置换喷射器系统,分析系统中的可燃气含量要小于0.1%,氧含量要

小于0.2%,系统采样要多点进行,重点是反应器的上下部位。 5、系统可燃气置换分析合格后,系统充压至0.3MPa,然后将压力调节阀投入自动。按正常步骤启动循环气压缩机,进行系统氮气循环。一段时间后,对以上部位再次分析,确认系统可燃气含量分析合格且低点无油排出后进行下一步的工作。此项工作必须按步骤进行,要结合液相的低点吹扫过程,要特别确认系统低点无液相排出。 四、反应系统再生 (一)、系统升温 调整循环气压缩机流量至80%负荷,稳定后按正常步骤点炉升温,控制升温速度在30~50℃。反应器温度达到250℃后,要注意观察反应器的温升情况,如果没有出现飞温的情况,继续将温度升至350℃,停止升温,保持系统稳定运行。 (二)、催化剂再生 1、350℃烧焦 (1)、拆除仪表风空气的盲板,确认室内及室外调节阀已关闭; (2)、缓慢打开前后阀,按≤10℃/小时升温,观察反应器各床层温度; (3)、如果出现温升,说明烧焦已经开始。注意控制氧含量为0.2%,将反应器中的油气烧净后,D-409下没有油,开始排水时,将氧含量升至0.5%. (4)、维持350℃恒温,当CO 含量及系统反应温度不再变化,系统无水切 2 出时,提高氧含量至1.0%. (5)、当氧含量逐步升至1.0%,注意温升情况,当CO 含量下降,入、出 2 口温升≤20℃及系统无水切出时,本阶段烧焦结束。 2、400℃烧焦 (1)关闭补充空气调节阀按≤10℃/小时升温,观察反应器各床层温度; (2)将反应器温度升至400℃,控制氧含量提为0.5%~1%,注意反应器温升及系统切水; (3)维持400℃恒温,反应器入、出口温升≤20℃,本阶段烧焦结束。 (4)保持系统氧含量为1.0%,再进行下一步升温450℃。 3、 450℃烧焦 (1)按≤10℃/小时升温,观察反应器各床层温度;

14 连续重整再生系统故障分析及处理-庆阳-许佳

催化重整再生系统故障分析及处理 1 庆阳石化

第部分再生器艺流程结构第二部分再生器工艺流程及结构第部分生器常故障处第三部分再生器常见故障及处理 第部分 第四部分结论

简介 ?庆阳石化60万吨/年催化重整装置于2010年9月建成投产,装置以直馏石脑油、加氢石脑油和其它石脑油为原料生产高辛烷值汽油组分和苯,同时还副产含氢气体、液化气和少量燃料气。重整装置的催化剂再生流程采用法国石油研究院(IFP)研发的Regen C2技术的“冷循环回路”工艺。重整再生器是保证催化剂再生效果的关键设备,再生器发生故障将导致再生系统停工甚至重整装置停工。连续重整装置运行3年来,再生器曾发生约翰网变形漏剂等故障,针对庆阳石化连续重整装置再生器运行过程中遇到的约翰逊网变形漏剂、内构件连接部位漏剂、约翰逊网堵塞、死区剂等问题,进行分析并提出了解决办法。

再生器的最上层是催化剂缓 冲区,中间为一检修通道,上部 采用盖板进行密封便于催化剂均 匀流入沿圆周分布的输送管及停 工检修时作为检修通道设备内工检修时作为检修通道。设备内 第二、三层为约翰逊网,由外格 栅网和中心管组成。第四、五、 六层为氧氯化区支撑床,六层以 下为焙烧区。各层之间有6根催 化剂输送管,由法兰连结和厚壁 套管密封,以保证输送管的自由 伸缩再生器缓冲区段烧焦伸缩。再生器缓冲区、一段烧焦区支持床与支撑圈的连接采用可 再生器结构示意图拆卸的螺栓卡件,支持板采用环形钢板焊接在再生器筒体上。

再生器主要设计参数 项目参数项目参数 设计压力/MPa0.78主体材质0Cr18Ni10Ti 设计温度/℃565容器类别Ⅰ类 焊接接头系数0.85容积/m319.9 腐蚀余量/mm0.75设备自重/kg14065 水压试验压力 1.96(立式)/2.10(卧式)设备尺寸/mmφ1630/830x14898.5x16/12

催化重整催化剂评价

催化重整催化剂评价 重整催化剂评价主要从化学组成、物理性质及使用性能三个方面进行。 1.化学组成 重整催化剂的化学组成涉及活性组分的类型和含量,助催化剂的种类及含量,载体的组成和结构。主要指标有:金属含量、卤素含量、载体类型及含量等。 2.物理性质 重整催化剂的物理性质主要由催化剂化学组成、结构和配制方法所导致的物理特性。主要指标有:堆积密度、比表面积、孔体积、孔半径、颗粒直径等。 3.使用性能 由催化剂的化学组成和物理性质、原料组成、操作方法和条件共同作用使重整催化剂在使用过程导致结果性的差异。主要指标有:活性、选择性、稳定性、再生性能、机械强度、寿命等。 1).活性 催化剂的活性评价方法一般因生产目的不同而异。以生产芳烃为目的时,可在一定的反应条件下考察芳烃转化率或芳烃产率。2).选择性 催化剂的选择性表示催化剂对不同反应的加速能力。由于重整反应是一个复杂的平行-顺序反应过程,因此催化剂的选择性直接影响

目的产物的收率和质量。催化剂的选择性可用目的产物的收率或目的产物收率/非目的产物收率的值进行评价,如芳烃转化率、汽油收率、芳烃收率/液化气收率、汽油收率/液化气收率等表示。 3).稳定性 催化剂的稳定性是衡量催化剂在使用过程中其活性及选择性下降速度的指标。催化剂的活性和选择性下降主要由原料性质、操作条件、催化剂的性能和使用方法共同作用造成。一般把催化剂活性和选择性下降叫催化剂失活。造成催化剂失活原因主要有: 固体物覆盖,主要是指催化反应过程中产生的一些固体副产物覆盖于催化剂表面,从而隔断活性中心与原料之间的联系,使活性中心不能发挥应有的作用。催化重整过程主要固体覆盖物是焦炭,焦炭对催化剂活性影响可从生焦能力和容焦能力两方面进行考察,如铂锡催化剂的生焦速度慢,铂铼催化剂的容焦能力强,因此焦炭对这两类催化剂的活性影响相对较弱。催化重整过程中影响生焦的因素主要有原料性质(原料重、烯烃含量高越易生焦)、反应操作条件(温度高、氢分压低、空速低易生焦)、催化剂性能、再生方法和程度等; 中毒,主要是指原料、设备、生产过程中泄露的某些杂质与催化剂活性中心反应而造成活性组分失去活性能力,这类杂质称为毒物。中毒分为永久性中毒和非永久性中毒。永久性中毒是指催化剂活性不能恢复,如砷、铅、钼、铁、镍、汞、钠等中毒,其中以砷的危害性最大。砷与铂有很强的亲和力,它与铂形成合金(PtAs2)造成催化剂永久性中毒,通常催化剂上的砷含量超过200ppm时,催化剂活性

浅谈连续重整催化剂反应再生控制(茂名石化)

浅谈连续重整催化剂再生的控制与实现 倪海梅 (茂名石化炼油分部仪表车间,广东茂名525011) 摘要介绍了催化剂再生控制在茂名石化连续重整装置中的应用,着重论述几种特殊控制方案的 使用,并以装置中闭锁料斗的一些复杂控制方案为例论述控制方案的先进性。 关键词连续重整装置催化剂再生控制CRCS控制方案 目前炼油重整工艺普遍采用的美国环球油公司(UOP)的连续再生式流程工艺,该工艺通过催化剂的连续再生,使反应器中的催化剂经常保持高活性,从而提高了产品的质量和收率。若没有催化剂再生段,反应段就不得不为催化剂再生而停车,烧去焦炭,以恢复催化剂的活性和选择性。有了催化剂再生段,重整装置在操作铂重整反应段时就不必为催化剂再生而停车,通过催化剂再生段中催化剂的连续再生以及铂重整反应段的连续操作实现连续重整工艺流程。该工艺对过程自动化控制提出了相当高的要求,目前催化剂的连续再生控制应用国外的催化剂再生控制系统CRCS。 2006年茂名石化新建一套1.00Mt/a连续重整装置,其中催化剂再生部分由一套与反应部分密切相连又相对独立的设备组成。其作用之一是实现催化剂连续循环,之二是在催化剂循环的同时完成催化剂氧化再生。来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯化(补氯和金属的再分散)、干燥、冷却。再生后的催化剂经闭锁料斗循环、提升至重整反应器顶部的还原段进行催化剂还原(氧化态变为还原态),然后再进入重整第一反应器。催化剂的循环和再生控制采用了自适应控制、斜坡控制、逻辑顺序控制、智能仪表等先进控制仪表和手段。 1连续重整催化剂再生控制系统的组成 1.1催化剂再生控制系统方框图(见图1) 图1催化剂再生控制系统方框图 1.2催化剂再生控制系统的组成及其功能 连续重整催化剂控制系统CRCS是由两个程序电子系统(PES)组成,一个控制PES,一个保护PES。

万t连续催化重整装置主要危险因素分析

万t连续催化重整装置主要危险因素分析 一、引言 本文以锦州石化公司连续催化重整装置为例,分析了该装置的要紧危险性为火灾爆炸危险性,其中包括物料的火灾爆炸危险性、生产过程的火灾危险性、爆炸性气体环境分区,该装置的要紧包括设备腐蚀危险。通过对要紧危险性分析,为该装置的安全生产保证措施的制定、初步设计及施工的绘制,提供重要的参考依据。 二、物料的火灾爆炸危险性 1.氢气 氢气即是连续重整装置的原料,也是该装置的要紧产品。氢气是无色无味的气体,爆炸极限为4.0%~75.0%(V/V),引燃温度为560℃,按照可燃气体火灾危险性分类原则,氢气属于甲类火灾危险物质。在高压下,氢气爆炸范畴加宽,燃点降低,同时高压下钢与氢气接触易产生氢脆和氢腐蚀,这是氢管道泄漏以致于显现损坏的重要缘故之一。按照《危险化学品名录》,氢气属于危险化学品第2类压缩气体和液化气体中的第1项易燃气体。 2.石脑油 石脑油是连续重整装置的要紧原料。石脑油为易燃易爆液体,引燃温度为350℃,其闪点为-2℃,石脑油属于甲类火灾危险性物质。在空气中浓度为1.1%~8.7%(V/V)的范畴内,只要遇到明火或火花即能发生爆炸。按照《危险化学品名录》,石脑油属于危险化学品第3类易燃液体中的第2项中闪点液体。 3.液化石油气 液石石油气是该装置形成的气态烃混合物,石油气易受压而液化(液化烃),为甲A类火灾危险性物质。其要紧成分为C4以下的轻组分,要紧有丙烷、丁烷、丙烯、丁烯和丁二烯等,其气体比空气重1.5~2.0倍。闪点为-74℃,在空气中的爆炸极限浓度为2.25%~9.65%(V/V)。按照《危险化学品名录》,液化石油气属于危险化学品第2类压缩气体和液化气体中的第1项易燃气体。 4汽油 高辛烷值重整汽油是该装置的要紧产品,是液态烃类的混合物,含有少量的芳烃要紧是甲苯和二甲苯。汽油的引燃温度为415~530℃,闪点为-50℃,在空气中的爆炸极限浓度为1.4%~7.8%(V/V),汽油的火灾危险性为甲B类可燃液体。按照《危险化学品名录》,汽油属于危险化学品第3类易燃液体中的第1项低闪点液体或第3类易烯液体中的第2项中闪点液体。 5.苯 连续重整装置的芳烃产品应该是苯、甲苯、二甲苯,但近年来生产中将甲苯、二甲苯馏

连续重整竞赛题

芳烃厂技能竞赛 催化重整装置操作工竞赛理论知识试卷A 得分 评分人 30分) 4. 可直接用碱液吸收处理的废气是( )。 A、二氧化硫 B、甲烷 C、氨气 D、一氧化氮 7. 再生系统氢烃分析仪的作用为( )。 A、分析监测再生气中的污染物 B、分析监测干燥空气中的污染物 C、分析监测再生排放气中的污染物 D、分析监测氮气总管中的污染物 8. 再生系统氢烃分析仪报警,则( )。 A、快速装料报警 B、快速卸料报警 C、再生停车 D、再生不停车 9. 重整高温换热器法兰泄漏着火,选用( )扑救最适宜。 A、二氧化碳灭火器 B、水 C、泡沫灭火器 D、蒸汽 10. 下列选项中,不是再生催化剂提升管温度高的原因是( )。 A、还原段气体倒流 B、提升速率过快 C、催化剂温度高 D、催化剂预还原 15. 电气设备的接地线采用铝导线时,其截面积一般不得小于( )。 A、1.5mm2 B、2.5mm2 C、4mm2 D、6 mm2 16. 防雷装置的接地电阻,一般要求为( )以下。 A、1Ω B、4Ω C、10Ω D、100Ω 17. 关于电动机的类型,说法错误的有( )。 A、按照使用能源分类可分为直流电动机和交流电动机 B、按照电源电压的分类可分为同步电动机和异步电动机 C、按照电源相数分类可分为单相电动机和三相电动机 D、按照是否在含有爆炸性气体场所使用,分为防爆电机和非防爆电机 18. 热电偶或补偿导线短路时,显示仪表的示值约为( )。 A、短路处的温度值 B、室温 C、最大 D、零 19. 用双法兰液面计测量容器内的液位,其零点和量程均已校正好,后因需要仪表的安装位置上移了一段距离,则液面计( )。 A、零点上升,量程不变 B、零点下降,量程不变 C、零点不变,量程增大 D、零点和量程都不变 20. 系统氮气的质量标准中要求氢+烃≯()v%。 A、0.1 B、0.2 C、0.3 D、0.5 21. 与重整催化剂载体共同组成酸性活性中心的是( )。 A、铂 B、助金属 C、氯 D、炭焦 22. 关于引燃料气进装置,下列说法错误的是( )。 A、引燃料气前先用蒸汽将系统吹扫干净 B、引燃料气前先用氮气置换至氧含量小于0.5% C、引燃料气时,管线中的空气应排入各加热炉的烟囱中 D、引燃料气时,应先在燃料气分液罐脱液 23. 关于塔板效率的说法,下列表述错误的是( )。 A、塔板效率一般都大于1 B、塔板效率一般都小于1 C、塔板效率越高实际塔板数与理论塔板数越接近 D、塔板效率等于1说明实际塔板数与理论塔板数相同 24. 催化重整装置停工反应系统氮气置换合格标准是:( ) ≯0.5%(v)。 A、氢气含量 B、氧气含量 C、氮气含量 D、氢+烃含量 25. 预加氢反应系统的升温速率一般不宜超过( )℃/h。 A、5 B、10 C、20 D、30 26. 重整循环氢在线水分仪的露点由-60℃变成-50℃时,说明重整反应系统( )。 A、变干 B、不变 C、变湿 D、无法判断 27. 二氯乙烷的爆炸极限范围是( )。 A、2.5~15.9% B、4~74% C、5.3~15% D、4.3~46% 28. 重整汽油稳定塔底油C5+以下烷烃含量超标时,下列调整正确的是( )。 A、增大塔顶回流 B、提高回流罐压力 C、提高塔底温度 D、增大分馏塔进料量 29. 塔、罐、容器等设备和管线需要动火时,应进行化验分析。当可燃气体爆炸下限小于4%时,其被测浓度( )为合格。 A、≯0.2% B、≯0.5% C、≯1.0% D、≯1.5% 30. 预加氢催化剂再生的目的是( )。 A、除去积炭,以便恢复活性 B、除去重金属,提高活性 C、使硫化态催化剂上转变为氧化态 D、使还原态催化剂转变为氧化态 31. 催化重整装置停工过程中反应系统降压速率不能过快,否则容易造成重整催化剂( )。

催化重整催化剂安全生产要点(正式)

编订:__________________ 单位:__________________ 时间:__________________ 催化重整催化剂安全生产 要点(正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-9699-22 催化重整催化剂安全生产要点(正 式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1工艺简述 催化重整催化剂系含贵金属铂、铼的催化剂。低铂铼重整催化剂以高纯氧化铝为原料。油柱成形为球状r—Al2O3为担体,浸渍法载上铂、铼制成产品。 简要工艺过程:将高纯氧化铝粉酸化制成浆液,通过油氨柱成形为氢氧化铝小球,经干燥和电炉焙烧成小球担体。用铂、铼金属制得氯铂酸和高铼酸的共浸液,浸渍在上述制备的小球担体上,浸金属后的小球经干燥、活化即为催化重整催化剂成品。 本生产使用硝酸等氧化剂和强腐蚀剂以及炼厂干气、煤油等易燃、易爆物质。 2重点部位 2.1酸化工序此工序以强氧化剂稀硝酸对高纯

氧化铝进行酸化的作业,硝酸不仅对设备等有强腐蚀作用,同时对作业人员也有化学灼伤等危险。 2.2氯铂酸制备及浸渍工序氯铂酸制备及浸渍作业均为接触强酸腐蚀性物质作业,同酸化作业有大致相同的危险因素。对设备的防腐蚀和对作业人员危害的防护均须予以重视。另外,还有造成贵重金属损失的可能。 2.3干燥工序要注意检查燃料系统各调节机构是否正常,燃料气压力变化情况,它是该工序容易出现危险和事故的部位。 3安全要点 3.1酸化 3.1.1配制稀硝酸时,应监督先投水、后投酸的加料顺序并控制投酸速度。 3.1.2酸化浆液罐属压力容器且易被腐蚀损坏。要定期测量容器壁厚和检查腐蚀情况,根据鉴定结果及时更新。 3.1.3督促该岗位作业人员做好防护工作,纠正

连续重整再生系统长周期运行的探讨

连续重整再生系统长周期运行的探讨 发表时间:2019-05-06T16:52:25.553Z 来源:《防护工程》2019年第1期作者:于喜超 [导读] 可按经验预估死区催化剂量,并在卸催化剂时对“高亮球”进行分离,也可将卸出的催化剂使用催化剂密度分离技术进行分离后再回装。 中国石油化工股份有限公司天津分公司天津市 300270 摘要:连续催化重整是生产高辛烷值汽油、高纯度氢和BTX的上游重要装置,主要有石脑油加氢分馏、重整反应、催化剂再生、芳烃分馏等部分组成。催化剂再生部分采用美国环球油品公司(UOP)Cycle Max催化剂再生工艺,积碳后的催化剂在气力输送下通过“L”阀组以连续的方式送到分离料斗,催化剂在重力的作用依次通过再生器、氮封罐、闭锁料斗。待生催化剂在再生器内完成烧焦、氯化氧化,在还原段还原后,得到再生后的催化剂,高温含氯再生放空气经处理后排入大气。闭锁料斗是实现连续催化重整催化剂连续循环和再生的关键,通过催化剂再生控制系统(CRCS)来完成催化剂的提升,并控制催化剂的提升循环速率。 关键词:连续重整;再生系统;再气放空气;闭锁料斗;再生器; 实现催化剂连续再生是连续重整装置长周期运行的关键技术。根据实际生产运行中的经验,总结(UOP)Cycle Max催化剂再生工艺在工业应用中遇到的问题,描述了再生系统由于闭锁料斗压力波动导致闭锁料斗与氮封罐、闭锁料斗与再生器的差压波动,导致再生系统频繁触发热停车,影响重整系统的再生催化剂品质和长周期运行。 一、再生器的优化管理 1.再生氧分仪故障。再生器内设有四个区,分别是烧焦、氯化、干燥和冷却区,待生催化剂在再生器烧焦区内进行烧碳,放出大量的热量,一般再生器床层的峰值温度至少在500℃以上。烧焦区的温度是由再生烧焦区的氧含量控制,催化剂的碳含量也影响再生器床层温度。氧分析仪在使用一段的时间后,内部的电路版老化,氧含量测量值偏差、波动大,不能如实测量再生器烧焦区的氧含量,再生器氧分仪更换电路版后要对其复位,否则致使氧分析仪的测量值是实际值的数倍,使再生器床层温度超高,烧坏再生器内构件。为了确保再生系统长周期运行,要严格控制再生器催化剂烧焦温度,不能单以氧分析仪的显示值为唯一指标,要以再生器烧焦区的床层温度变化为主要指标,当发现温度变化异常超高时,立刻热停车,对再生器降温处理。 2.催化剂烧结。在装置停工检修后,重整反应器卸出的催化剂没有达到更换条件时,可再次利用,但重整反应器内会积有死区催化剂,这部分催化剂没有随着待生催化剂进行再生,而且常期堆积在反应器底部。死区催化剂最明显的表象特征是比普通的含碳催化剂表面更亮黑,这种黑得发光的催化剂称为“高亮球”。卸出催化剂中的“高亮球”分析碳含量为一般为14%~18%,稍高的碳含量平均约为2 3.8%,最高平均碳含量为40%左右。含碳量≥7%的催化剂如不经分离,直接装入反再系统,遇到高氧时会放出剧烈热量,高碳催化剂燃烧温度可能达到1200℃以上,会使催化剂在高温下烧结失活,使再生器的约翰逊网和导流叶片等内构件直接熔化烧穿,导致再生系统设备损坏、停车处理,影响长周期运行。催化剂密度分离技术是根据催化剂密度差异来进行分级的一种技术,海南炼化对卸出催化剂总量的40.05%采用了催化剂密度分离技术进行分级,效果良好,约占卸出催化剂总量7%的催化剂被确定为高碳催化剂,碳质量分数为30.68%~43.68%,平均39.09%。回收低碳催化剂的碳质量分数为0.80%~ 4.49%,平均2.45%。也有部分炼厂根据实验操作经验,预估重整死区催化剂量,在卸催化剂时密切注意催化剂的形态,当首次出现“高亮球”时,随后的催化剂作为高碳催化剂,不再回装反再系统。 二、再生系统运行过程中出现的问题及对策 1.空气电加热器。(1)问题描述。装置开工初期,再生系统空气电加热器F-304出口温度TI3044偏低,始终达不到UOP所要求的565℃,最高只能达到490℃。(2)问题分析及解决措施。经过对装置实际运行情况的分析,主要从进入空气电加热的空气流量、催化剂的生焦量和电加热器三个方面进行排查。空气至冷却区流量FIC3037最低降至100N3/h,最高提至230N3/h,但空气电加热出口温度没有变化,可见空气流量不是主要影响因素。装置满负荷标定,各反入温度530℃,待生剂碳含量由平时3%(m/m)左右提高至最高5.14% (m/m),但空气电加热器出口温度仍没有变化,由此排除待生剂碳含量偏低的因素。车间于是联系韩国瓦特隆厂家到现场进行拆检,未发现问题。但拆检后空气电加热器出口温度进一步下降,甚至TI3044低于460℃,导致再生系统无法注氯,经排查为拆检期间保温破损影响。至此车间判断,保温的不完善是影响空气电加热器出口温度低的主要原因,在恢复原有保温的同时,车间要求施工单位将保温厚度增加一倍,此后空气电加热器出口温度逐步升高至UOP要求值。 2.氢铂比。(1)问题描述。2015年8月,UOP所做催化剂样品分析中的H2/Pt由5月的0.91降至0.70,催化剂样品中灰色颗粒占比增加(2)问题分析及解决措施。针对此问题,车间立即与UOP进行了沟通,UOP要求对以下内容进行确认:①确认注氯量是否合适;②确认注氯夹套蒸汽量是否合适;③确认来自空气干燥器的空气水含量达到要求(<0.5ppm);④确认来自再生风机出口再加热气流量符合要求。检查后发现以上内容不存在问题。经进一步与UOP公司讨论分析后,初步判断为注氯分配不均导致氯化更新效果不佳,为此制定了将再生注氯口由原设计改至空气电加热器出口方案,以求达到解决问题的目的,并于2016年5月实施。新注氯线投用后,H2/Pt在6月出现 0.36的历史最低值后逐步回升,2017年1月已达到0.9,催化剂基本恢复正常。 3.闭锁料斗。(1)问题描述。自2017年3月份以来,闭锁料斗分离区压力波动趋于频繁,每个循环的“加压”步骤,都会造成闭锁料斗分离区的压力波动,进一步影响氮封罐和闭锁料斗压差PDI3059AB低低报,并多次触发热停。(2)问题分析及解决措施。针对此问题车间对闭锁料斗装卸料情况、上下平衡阀动作情况以及每个阶段的压差变化进行了跟踪分析,初步判断可能是粉尘堵约翰逊网或后路管线,使压力无法平衡造成。并采取了以下措施:①在闭锁料斗顶部放空约翰逊网处增加临时侧线,问题未得到解决。并且在3月29日问题开始恶化,每次进入到“加压”步骤都会因压差低低报触发热停。再生系统无法正常运行。②对闭锁料斗上下平衡阀、顶部去A-201排放线处约翰逊网及再生剂提升线L阀组滤网进行拆检,拆检后发现约翰逊网处催化剂细粉较多。但清理投用后问题仍没有得到解决。③对闭锁料斗顶部去A-201排放线进行反顶。稍开闭锁料斗分离区放空线,发现闭锁料斗步入“加压”步骤时,氮封罐和闭锁料斗压差波动时间减少,并能进入下一步骤,判断该段管线堵塞。内外操配合,缓慢调整放空线开度,几个循环过后,关闭放空阀,闭锁料斗分离区压力波动消除。④2017年4月UOP工艺仪表顾问对装置运行情况进行了检查。认为闭锁料斗分离区问题的主要原因是粉尘影响。在对上下平衡阀的开启时间进行检查

连续重整装置详细介绍

6连续重整装置安全培训 培训背景:装置投产之前或预备阶段学习 培训对象:工人及生产管理人员 培训目的:为制定操作规程及安全生产做准备。 培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素; e、危险有害因素分析(毒性、噪声振动、高温、腐蚀); f、事故案例; g、重大危险源分析; h、定性定量评价(PHA、FTA、危险度评价) 形式要求:a、培训文字材料;b、PPT 注意:采用最新的标准规范。言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。 6.1装置概况 根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。 本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。 6.1.1装置名称 中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。 6.1.2装置规模及组成 ⑴装置规模 重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。 装置设计年开工8400小时。操作弹性为60%~110%。 ⑵装置组成

装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。 6.1.3原料及产品 6.1.3.1原料及产品性质 ⑴原料及其性质 装置主要原料为上游装置生产的精制石脑油。辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。 为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。 精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。 表6.1-2 重整原料族组成(工况B)

催化重整催化剂安全生产要点通用版

操作规程编号:YTO-FS-PD947 催化重整催化剂安全生产要点通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

催化重整催化剂安全生产要点通用 版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1工艺简述 催化重整催化剂系含贵金属铂、铼的催化剂。低铂铼重整催化剂以高纯氧化铝为原料。油柱成形为球状r— Al2O3为担体,浸渍法载上铂、铼制成产品。 简要工艺过程:将高纯氧化铝粉酸化制成浆液,通过油氨柱成形为氢氧化铝小球,经干燥和电炉焙烧成小球担体。用铂、铼金属制得氯铂酸和高铼酸的共浸液,浸渍在上述制备的小球担体上,浸金属后的小球经干燥、活化即为催化重整催化剂成品。 本生产使用硝酸等氧化剂和强腐蚀剂以及炼厂干气、煤油等易燃、易爆物质。 2重点部位 2.1酸化工序此工序以强氧化剂稀硝酸对高纯氧化铝进行酸化的作业,硝酸不仅对设备等有强腐蚀作用,同时对作业人员也有化学灼伤等危险。 2.2氯铂酸制备及浸渍工序氯铂酸制备及浸渍作业均

催化重整

催化重整:在有催化剂作用的条件下,对汽油馏分中的烃类分子结构进行重新排列成新的分子结构的过程叫催化重整。石油炼 制过程之一,加热、氢压和催化剂存在的条件下,使原油蒸馏所得 的轻汽油馏分(或石脑油)转变成富含芳烃的高辛烷值汽油(重整 汽油),并副产液化石油气和氢气的过程。重整汽油可直接用作汽 油的调合组分,也可经芳烃抽提制取苯、甲苯和二甲苯。副产的氢 气是石油炼厂加氢装置(如加氢精制、加氢裂化)用氢的重要来源。沿革 20世纪40年代在德国建成了以氧化钼(或氧化铬)/氧化铝作 催化剂(见金属氧化物催化剂)的催化重整工业装置,因催化剂活 性不高,设备复杂,现已被淘汰。1949年美国公布以贵金属铂作催化剂的重整新工艺,同年11月在密歇根州建成第一套工业装置,其后在原料预处理、催化剂性能、工艺流程和反应器结构等方面不断 有所改进。1965年,中国自行开发的铂重整装置在大庆炼油厂投产。1969年,铂铼双金属催化剂用于催化重整,提高了重整反应的深度,增加了汽油、芳烃和氢气等的产率,使催化重整技术达到了一个新 的水平。 化学反应 包括以下四种主要反应:①环烷烃脱氢;②烷烃脱氢环化;③ 异构化;④加氢裂化。反应①、②生成芳烃,同时产生氢气,反应 是吸热的;反应③将烃分子结构重排,为一放热反应(热效应不大);反应④使大分子烷烃断裂成较轻的烷烃和低分子气体,会减 少液体收率,并消耗氢,反应是放热的。除以上反应外,还有烯烃的饱和及生焦等反应,各类反应进行的程度取决于操作条件、原料性质 以及所用催化剂的类型。

催化剂 近代催化重整催化剂的金属组分主要是铂,酸性组分为卤素 (氟或氯),载体为氧化铝。其中铂构成脱氢活性中心,促进脱氢 反应;而酸性组分提供酸性中心,促进裂化、异构化等反应。改变 催化剂中的酸性组分及其含量可以调节其酸性功能。为了改善催化 剂的稳定性和活性,自60年代末以来出现了各种双金属或多金属催化剂。这些催化剂中除铂外,还加入铼、铱或锡等金属组分作助催 化剂,以改进催化剂的性能。 过程条件 原料为石脑油或低质量汽油,其中含有烷烃、环烷烃和芳烃。 含较多环烷烃的原料是良好的重整原料。催化重整用于生产高辛烷 值汽油时,进料为宽馏分,沸点范围一般为80~180℃;用于生产 芳烃时,进料为窄馏分,沸点范围一般为60~165℃。重整原料中的烯烃、水及砷、铅、铜、硫、氮等杂质会使催化剂中毒而丧失活性, 需要在进入重整反应器之前除去。对该过程的影响因素除了原料性 质和催化剂类型以外,还有温度、压力、空速和氢油比。温度高、 压力低、空速小和低氢油比对生成芳烃有利,但为了抑制生焦反应,需要使这些参数保持在一定的范围内。此外,为了取得最好的催化 活性和催化剂选择性,有时在操作中还注入适当的氯化物以维持催 化剂的氯含量稳定。 工艺流程 主要包括原料预处理和重整两个工序,在以生产芳烃为目的时, 还包括芳烃抽提和精馏装置。经过预处理后的原料进入重整工段(见图),与循环氢混合并加热至490~525℃后,在1~2MPa下进入反 应器。反应器由3~4个串联,其间设有加热炉,以补偿反应所吸收的热量。离开反应器的物料进入分离器分离出富氢循环气(多余部

催化剂的活化与再生

催化剂的活化与再生 加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 在推出EasyActive器外预硫化催化剂后,Eurecat和Akzo Nobel公司又进一步改进器外预硫化技术。为简化预硫化过程和减少对环境的污染,研究了水溶性硫化物生产器外预硫化催化剂以及将器外预硫化和原位预硫化结合的预硫化技术。 水溶性硫化剂有1,2,2-二亚甲基双二硫代氨基甲酸二酸盐、二巯基二氨硫杂茂、二乙醇二硫代物、二甲基二硫碳酸二甲氨和亚二硫基乙酸等。下表列举了几种水溶性硫化剂器外预硫化的催化剂的活性比较。 水溶性硫化剂进行器外预硫化的催化剂活性 可见水溶性硫化剂完全可以作为器外预硫化的硫化剂。 为了降低器外预硫化的成本和提高硫的利用率,又开发一种将S作为硫化剂的器外预硫化方法及将S与有机硫化物相结合的技术,目前多采用这一方法。

加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。 3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 国外催化剂器外再生的主要工艺 目前,国外主要有三家催化剂再生公司:Eurecat、CRI和Tricat。其中Eurecat和CRI两家公司占国外废催化剂再生服务业的85%,余下的为Tricat公司和其他公司所分担。CRI公司的再生催化剂中,约60%来自加氢处理装置,15%来自加氢裂化装置,25%来自重整和石化等其他领域。 Eurecat、CRI和Tricat公司采用不同的再生工艺。Eurecat公司使用一个旋转的容器使催化剂达到缓慢烧炭的目的;CRI公司采用流化床和移动带相结合的工艺,如最新的OptiCAT 工艺;Tricat公司应用沸腾床工艺。 非贵金属废加氢催化剂的金属回收 从非贵金属废加氢催化剂中回收金属有两种方法:一种是湿法冶金,用酸或碱浸析废催化剂,然后回收可以销售的金属化合物或金属。另一种是火法(高温)冶金,用热处理(焙烧或熔炼)使金属分离。 非贵金属废加氢处理/加氢精制催化剂通常都有3~5种组分:钼、钒、镍、钴、钨、氧化铝和氧化硅。 美国有两家领先的非贵金属回收商:一家是海湾化学和冶金公司(GCMC),从1946年开始回收金属业务;另一家是Cri-met公司(Cyprus Amax矿业公司和CRI国际公司的合资公司),从1946年开始回收金属业务。有些废非贵金属加氢裂化催化剂中含有钨,回收的费用高,且数量不大。目前奥地利的Treibacher工业公司是钨的主要回收商。 另外,美国的ACI工业公司、Encycle/texas公司、Inmetco公司,法国的Eurecat公司,德国的Aura冶金公司、废催化剂循环公司,比利时的Sadaci公司,日本的太阳矿工公司、

重整装置再生系统问题的解决

重整装置再生系统问题的解决 摘要:装置经过技术改造后,其核心部位催化剂再生系统完全利旧,随着装置加工量增加,催化剂再生系统运行中出现了一些列问题,成为装置提高处理量最大的瓶颈,提出了解决问题的优化方案,解决了装置高加工量下催化剂再生能力不足的问题,效益显著。 关键词:催化重整,再生系统,解决方案 1 前言 公司70万t/a连续重整装置,是在原有50万吨/年低压组合床重整装置基础之上,2009年经过扩能技术改造为国产连续重整技术,以重芳烃、三苯和溶剂油为目的,副产氢气、戊烷油和乙烯料,装置技术改造完全利旧原有的催化剂再生系统,催化剂再生系统是连续重整工艺的核心技术,再生系统运行状况的好坏直接影响到装置的平稳运行及装置的各项技术指标,并影响到上下游装置的运行,装置自改造开工以来,氯化段电加热器故障率较高,正常运行时间短,影响了催化剂的氯化条件,影响了再生后催化剂的活性,装置设备腐蚀、系统压降大、导致催化剂再生系统的同步运行率将低,同时也发生了两次烧焦段催化剂跑剂,催化剂烧焦能力的不足,也直接导致装置无法高负荷生产,逐渐成为装置的瓶颈,针对上述问题,经过分析和总提出了一系列的解决优化改造方案,逐步解决了问题,催化剂再生系统的同步运行率提升,催化剂循环速率提升80%以上,消除了催化剂再生能力不足的瓶颈,装置整体技术经济指标得到提升。 2 再生的工艺流程及再生器介绍 2.1 催化剂再生系统流程介绍 从四反提升器输送来的待生剂进入再生器上部的分离料斗,靠重力进入闭锁料斗,然后进入再生器。在闭锁料斗中通过专设的逻辑程序控制器控制催化剂往下流动的流量,以控制整个再生系统催化剂的循环量。催化剂在再生器中,依次连续地进入烧焦段、氯化段、焙烧段,进行烧焦、氯化、焙烧等过程;再生后的催化剂经提升器提至一反上部分离料斗,再下落至还原室,在还原室中通过高温、高纯度的氢气还原成高活性催化剂后下落至一反,再通过提升器依次循环进二反、三反、四反,完成催化剂循环,流程示意图见图1[1]. 图1 重整催化剂再生系统流程示意图 2.2 再生器简介 连续重整装置再生器是重整催化剂连续再生的核心设备,催化剂在该设备内完成烧焦除 炭、氯化更新和干燥三个步骤。其中再生器中完成催化剂烧焦任务的烧焦区设备结构最为复杂。待生催化剂从再生器顶部的缓冲区沿着8根DN50的催化剂输送管依靠重力自上而下地流入再生烧焦区的环形空间

催化重整催化剂及工艺技术

催化重整催化剂及工艺技术 ?催化重整反应机理 ?催化重整典型工艺流程图 ?CB-8系列重整催化剂及其特点 ?CB-8系列重整催化剂工业应用结果 ?0.88MPa低压固定床重整新工艺 催化重整催化剂及工艺技术 催化重整是以石脑油为原料,生产高辛烷值汽油调和组分和化工原料芳烃,副产氢气用于石油产品加氢改质的石油炼制工艺过程。由于我国有生产环境友好的清洁燃料的要求,对车用汽油、柴油、煤油等的烯烃、芳烃、硫含量已经做出严格的规定,而且这些规格指标将继续提高,逐渐与世界先进国家的规格标准接轨。催化重整工艺技术提供的大量廉价氢气,可以使炼油企业生产出优质的清洁燃料,满足市场的需要。因此,催化重整装置在炼油厂中具有重要的地位。 FRIPP从七十年代初开始从事催化重整催化剂及工艺技术的开发研究,经过近30年几代人的努力,先后研制成功CB-5、CB-5B、CB-8、CB-11等多种重整催化剂并在工业装置上使用,取得了良好的经济效益和社会效益,使我国的催化重整催化剂及工艺技术上了一个新台阶。CB-5重整催化剂于1985年和1989年分别在胜利炼油厂和茂名炼油厂工业应用成功,平稳运转了七年。CB-8超低铂重整催化剂于1991~1998年分别在大连石化公司、石家庄炼油厂、兰州炼化总厂、大港油田炼油厂、哈尔滨炼油厂工业应用,均取得很好的效果。CB-5B重整催化剂于1992年在上海炼油厂和胜利炼油厂工业应用,满足了用户生产芳烃和氢气的要求。胜炼使用的CB-5B催化剂已经稳定运转了八年多,现在仍在使用。1998年工业化的CB-11重整催化剂与CB-8催化剂分段装填、组合使用,先后在哈尔滨炼油厂、石家庄炼油厂和大连石化公司工业应用,效果良好。 获得专利和奖励情况: 1、CB-5重整催化剂和工艺技术1987获得中国石化总公司科技进步一等奖,1988年获得中国国家科技进步三等奖。 2、CB-8系列催化剂1993年获得中国专利ZL90101354.4和美国专利US5,227,357,1997年获得法国专利FR2,659,569。 3、1993年获得中国专利局授予的发明专利金奖。 4、1997年获得中国石化总公司授予的中国专利发明创造金奖。 5、CB-8重整催化剂和工艺技术获得1993年度中国石化总公司科技进步一等奖。 6、CB-5B重整催化剂和工艺技术获得1995年度中国石化总公司科技进步三等奖。 目前在工业上主要推广使用CB-8系列重整催化剂及配套的工艺技术。 催化重整反应机理 催化重整是以C6~C11石脑油馏分为原料,在一定的操作条件和催化剂的作用下,烃分子发生重新排列,使环烷烃和烷烃转化成芳烃或异构烷烃,同时产生氢气的过程。催化重整的化学反应主要有下述几种(式中M为金属功能,A为酸性功能)。 ?六员环烷烃脱氢 在所有重整反应中,六员环烷烃脱氢反应速度最快,而且能充分转化成芳烃,是重整的最基本反应。

催化重整再生系统

催化重整再生系统操作 再生系统的组成 催化剂再生是采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生。来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯氧化(补氯和金属的再分散)、干燥和冷却。再生后的催化剂经闭锁料斗循环回还原区进行二段还原(氧化态变为还原态),再经下降管至第一重整反应器并依次经过第二、第三反应器,最后到达第四反应器完成一个循环。催化剂的循环和再生由催化剂再生控制系统CRCS来控制。 1.再生器内部是两层约翰逊筛网结构,内层网为倒梯形锥网,其主要目的:一 是减少待生催化剂在再生器顶层高温、高水、低氧烧焦区的停留时间,有利于减少催化剂比表面的损失;二是增加催化剂在再生器低层部位的停留时间,确保催化剂进入氯化区前烧焦完全。 2.还原区位于重整第一反应器顶部,降低了再生系统的高度。还原区为两段还 原,在上部床层进行低温还原,脱除大量水分;在下部床层干燥条件下进行高温还原,防止高温、高水环境造成催化剂活性损失。 3.直接采用再接触的重整氢作为催化剂还原氢;氯化段采用蒸汽套管加热方式 加热氯化物。 4.催化剂输送系统采用“L”阀组提升;提升管采用无直角弯头的特殊弯管,使 催化剂的磨损减至最小。 5.待生催化剂的提升气和淘析气都采用氮气,分别设提升风机及除尘风机进行 氮气循环,保障系统安全性,并降低了对粉尘收集系统的要求。 6.设计了两套催化剂加料系统,可根据催化剂不同,分别实现装置不停车在线 装卸更换催化剂。 7.为了符合环保要求,再生气排放设置了碱洗系统。

再生系统基本功能 CRCS控制系统 UOP CycleMax催化剂再生控制系统CRCS是一个可编程的控制包,专门用于催化剂再生系统。它与DCS一起使用,对催化剂再生系统进行闭锁料斗阀门斜坡控制和逻辑控制,调节通过再生器和反应器系统的催化剂流量。 CRCS控制系统自带一个控制柜和提供与DCS通讯的接口,操作员可在控制柜中监视和控制再生系统。操作员也可以在DCS操作站操作和监视包括:阀门命令,阀位,循环时间等等。与DCS通讯所需的系统硬件包括在控制PES内。CRCS有两种操作方式:LOCAL和DCS,由安装在CRCS机柜内的DCS/ LOCAL选择开关HS0806进行选择。当开关处于LOCAL(就地)时,DCS只能监视不能控制,再生所有控制在CRCS控制柜实现;在DCS方式时,所有的按钮功能和催化剂循环速率设定都在DCS操作员站上实施。 从一个控制方式切换到另一个控制方式时系统状态保持不变,在切换时也不会丢失。系统继续按照切换前的最后一个DCS命令或操作员接口计算机按钮命令进行操作,直到访问一个新的DCS命令或按钮。 ?操作员通过DCS操作员站可以控制下列功能: ?再生器运行/停止; ?催化剂流动/停止; ?闭锁料斗方式控制:差压方式和斜坡方式; ?氮气开/关; ?空气开/关; ?下部空气开/关; ?氯化物开/关; ?1号还原气电加热器; ?2号还原气电加热器; ?再生气电加热器; ?空气电加热器; ?再生催化剂提升管阀门控制;