催化重整再生系统

催化重整再生系统操作

再生系统的组成

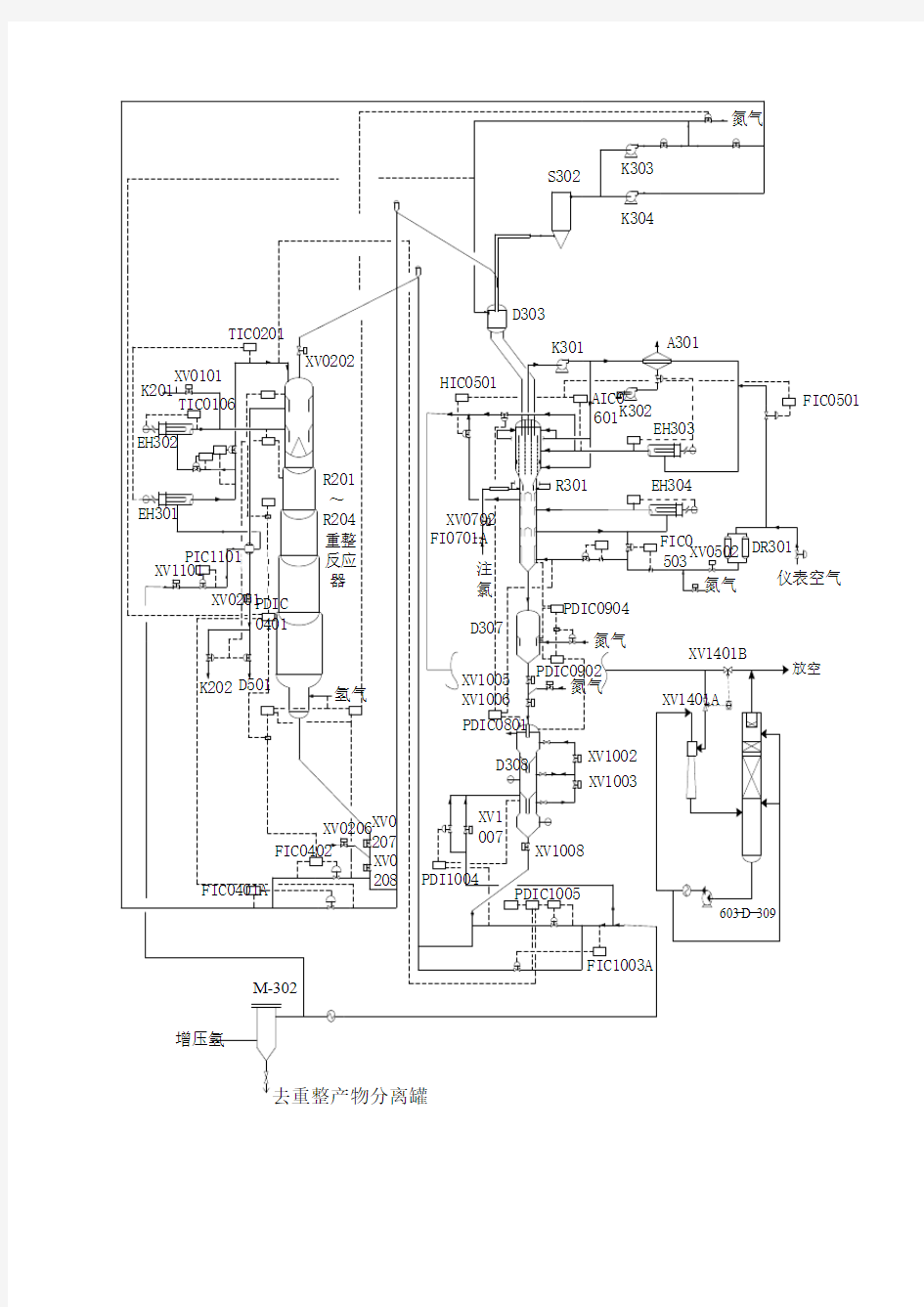

催化剂再生是采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生。来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯氧化(补氯和金属的再分散)、干燥和冷却。再生后的催化剂经闭锁料斗循环回还原区进行二段还原(氧化态变为还原态),再经下降管至第一重整反应器并依次经过第二、第三反应器,最后到达第四反应器完成一个循环。催化剂的循环和再生由催化剂再生控制系统CRCS来控制。

1.再生器内部是两层约翰逊筛网结构,内层网为倒梯形锥网,其主要目的:一

是减少待生催化剂在再生器顶层高温、高水、低氧烧焦区的停留时间,有利于减少催化剂比表面的损失;二是增加催化剂在再生器低层部位的停留时间,确保催化剂进入氯化区前烧焦完全。

2.还原区位于重整第一反应器顶部,降低了再生系统的高度。还原区为两段还

原,在上部床层进行低温还原,脱除大量水分;在下部床层干燥条件下进行高温还原,防止高温、高水环境造成催化剂活性损失。

3.直接采用再接触的重整氢作为催化剂还原氢;氯化段采用蒸汽套管加热方式

加热氯化物。

4.催化剂输送系统采用“L”阀组提升;提升管采用无直角弯头的特殊弯管,使

催化剂的磨损减至最小。

5.待生催化剂的提升气和淘析气都采用氮气,分别设提升风机及除尘风机进行

氮气循环,保障系统安全性,并降低了对粉尘收集系统的要求。

6.设计了两套催化剂加料系统,可根据催化剂不同,分别实现装置不停车在线

装卸更换催化剂。

7.为了符合环保要求,再生气排放设置了碱洗系统。

再生系统基本功能

CRCS控制系统

UOP CycleMax催化剂再生控制系统CRCS是一个可编程的控制包,专门用于催化剂再生系统。它与DCS一起使用,对催化剂再生系统进行闭锁料斗阀门斜坡控制和逻辑控制,调节通过再生器和反应器系统的催化剂流量。

CRCS控制系统自带一个控制柜和提供与DCS通讯的接口,操作员可在控制柜中监视和控制再生系统。操作员也可以在DCS操作站操作和监视包括:阀门命令,阀位,循环时间等等。与DCS通讯所需的系统硬件包括在控制PES内。CRCS有两种操作方式:LOCAL和DCS,由安装在CRCS机柜内的DCS/ LOCAL选择开关HS0806进行选择。当开关处于LOCAL(就地)时,DCS只能监视不能控制,再生所有控制在CRCS控制柜实现;在DCS方式时,所有的按钮功能和催化剂循环速率设定都在DCS操作员站上实施。

从一个控制方式切换到另一个控制方式时系统状态保持不变,在切换时也不会丢失。系统继续按照切换前的最后一个DCS命令或操作员接口计算机按钮命令进行操作,直到访问一个新的DCS命令或按钮。

?操作员通过DCS操作员站可以控制下列功能:

?再生器运行/停止;

?催化剂流动/停止;

?闭锁料斗方式控制:差压方式和斜坡方式;

?氮气开/关;

?空气开/关;

?下部空气开/关;

?氯化物开/关;

?1号还原气电加热器;

?2号还原气电加热器;

?再生气电加热器;

?空气电加热器;

?再生催化剂提升管阀门控制;

?催化剂循环速率设定;

?待生催化剂隔离系统开/关;

?再生催化剂隔离系统开/关;

?紧急停车(通过硬接线)开关

隔离系统控制

隔离系统把可燃气体与空气隔离开,当差压偏离需要值时提供隔离。有两个独立的隔离系统:待生催化剂隔离系统和再生催化剂隔离系统。待生催化剂隔离系统把反应器与待生催化剂提升系统隔离开,再生催化剂隔离系统把氮封罐与闭锁料斗隔离开。

1.待生催化剂隔离系统

待生催化剂隔离系统的控制有两种方式:开和关。由DCS或CRCS控制柜操作界面控制。初始时,待生催化剂隔离系统关闭。

1)“开”的方式

?当操作员按603-HS0811(待生催化剂隔离系统开关)处于“ON”时,控制系统将:

?关闭待生催化剂隔离充氮阀603-XV0206。

?确认待生催化剂隔离充氮阀603-XV0206关闭。

?打开上、下待生催化剂隔离阀603-XV0207、603-XV0208。

2)“关”的方式

?当操作员按603-HS0811处于“OFF”时,控制系统将:

?关闭上、下待生催化剂隔离阀603-XV0207、603-XV0208。

?确认上、下待生催化剂隔离阀603-XV0207、603-XV0208关闭。

?打开待生催化剂隔离充氮阀603-XV0206(如果不能确认603-XV0207、603-XV0208关闭,充氮阀603-XV0206也打开)。

3)自动关闭方式

?当下面任何一种情况发生时,待生催化剂隔离系统自动关闭:

?冷停车;

?待生催化剂二次提升气/反应器吹扫气差压603-PDI0403、603-PDI0405同时低低(二取二);

?还原区料位仪603-LALL0202指示料位低低。

2.再生催化剂隔离系统

再生催化剂隔离系统的控制有两种方式:开和关。由DCS或CRCS控制柜操作界面控制。初始时,再生催化剂隔离系统关闭。

1)“开”的方式

?当操作员按603-HS0812(再生催化剂隔离系统开关)处于“ON”时,控制系统将:

?关闭再生催化剂隔离充氮阀603-XV1004。

?确认再生催化剂隔离充氮阀603-XV1004关闭。

?打开上、下再生催化剂隔离阀603-XV1005、603-XV1006。

2)“关”的方式

?当操作员按603-HS0812处于“OFF”时,控制系统将:

?关闭上、下再生催化剂隔离阀603-XV1005、603-XV1006。

?确认上、下再生催化剂隔离阀603-XV1005、603-XV1006关闭。

?打开再生催化剂隔离充氮阀603-XV1004(如果不能确认603-XV1005、603-XV1006关闭,充氮阀603-XV1004也打开)。

3)自动关闭方式

?当下面任何一种情况发生时,再生催化剂隔离系统自动关闭:

?冷停车;

?氮封罐603-D-307/再生器603-R-301差压603-PDI0905、603-PDI0907同时低低(二取二);

?氮封罐603-D-307/闭锁料斗603-D-308差压603-PDI0906、603-PDI0908同时低低(二取二)。

4)再生催化剂隔离系统——装料方式

?CRCS机柜内的装料开关603-HS0821允许在向闭锁料斗加催化剂时打开再生催化剂隔离系统。该开关旁路掉正常需要的氮封罐/再生器和氮封罐/闭锁料斗的差压允许值,打开隔离系统。

?只有当再生器运行/停止开关在“停止”位置时,再生催化剂隔离系统才能在该方式下操作。当紧急停车开关603-HS0809处于“停止”位置或再生器运行/停止开关603-HS0810处于“运行”位置时,再生控制系统会自

动解除装料方式

?

再生催化剂提升控制

1.再生催化剂提升控制原理

来自再生器的再生催化剂,经氮封罐至闭锁料斗,连续输送到L阀组后到达提升管,靠增压氢气提升到反应器顶部的还原段。再生催化剂提升管的(PDIC1005)保证催化剂的提升,二次气流量(FIC1002)控制催化剂的提升量。为了使催化

剂顺利提升,要保证提升管的差压在一定范围内,差压太小,催化剂无法提升,差压太大,催化剂流速过快,会在弯头处加剧催化剂和管线磨损。二次提升气的流量也要控制在一定范围,流量过大,大量催化剂进入提升管,易造成堵塞;流量过小,催化剂来不及提升,会导致闭锁料斗缓冲区料位(LI1003)不能按要求的速率下降,从而影响闭锁料斗的循环,不能保证一定的循环速率。如图-1,

图-1 再生催化剂提升控制原理

2.再生催化剂提升控制机理

如图-2,再生催化剂的提升是由一个串级控制回路构成的,PDIC1005是主调节器,FIC1002是副调节器。差压调节器的给定值(HIC1001)来自CRCS的输出,可以将其理解为一个广义的调节器,该调节器的测量值实际上是计算值,公式如下:

标定的闭锁料斗容量(千克)

催化剂实际循环速率

设计催化剂循环速率闭锁漏斗实际运行时间()将操作员给定的催化剂循环率HIC1001与计算出的实际催化剂循环率比较,经过运算,得到的输出作为PDIC1005的给定值。假设计算出的实际催化剂循环率低于给定值,CRCS的运算结果会将输出提高,即PDIC1005的给定值提高,流量调节器FIC1002给定值增加,二次气流量增加,引起催化剂提升量增加,闭锁料斗缓冲区料位下降速度加快,导致闭锁料斗循环时间减小,由式(1)可得实际催化剂循环率增加,最终调节的结果是实际催化剂循环率基本等于循环速率给定值。

图-2 再生催化剂提升控制DCS连接

还原区料位控制

还原区料位的控制是一个复杂的控制系统,实际上是通过控制待生催化剂的提升量来实现的。

1.待生催化剂提升控制

工艺过程:如图3-3,催化剂从最后一级反应器进入反应器底部的收集器,逆着N2经L阀组下降到提升管,靠提升管差压将待生催化剂提升到分离料斗,为了使催化剂顺利提升,要保证一次提升气与分离料斗淘析气之间的差压(PDIC0401)在合适范围内,差压太小,催化剂无法提升;差压太大,催化剂流速过快,会在弯头处加剧催化剂和管线磨损。该差压的控制是靠改变二次气流量来实现的。二次提升气与收集器置换气之间的差压PDIC0402A通过调节K303(除尘风机)出口补氮气阀PDV0402来控制,保证催化剂顺利靠重力向下流动,差压太小,催化剂流量过大,易造成堵塞,同时反应器中氢气可能会串到提升氮气中,造成危险;差压太大,气流会托住催化剂,使其无法向下流动。二次提升气的流量(FIC0402)决定了进入L阀组件的催化剂量的大小,也即催化剂的流率。若二次提升气流量过大,容易造成二次提升气与收集器置换气之间的差压过大,将阻止催化剂向下流动,二次提升气与收集器置换气之间的差压调节器(PDIC0402B)对二次气流量有一定的约束作用,限制催化剂提升速率改变的大小和速度,以确保系统的稳定

图3-3待生催化剂提升控制原理

2.待生催化剂控制机理

如图3-4,还原段料位调节器(LIC0201)输出与催化剂提升速率限制器(LY0201B)经低选器低选后与PDIC0401串级,输出与PDIC0402B的输出进行低选,低选器(PDY0402B)的输出与FIC0402串级,最后输出到调节阀FV0402。

LY0201B是在刚开始建立催化剂流动时使用的,在刚开始建立催化剂流动初期,靠LY0201B输出改变PDIC0401的设定值,逐步增加待生催化剂的提升率,以免催化剂提升率增加太快,引起堵塞。LY0201B是由再生控制系统(CRCS)给出的,开始的设定值为“0”,当催化剂开始流动后,该值从0逐步增加,当该值大于LIC0201的输出时,PDIC0401改由还原段料位串级控制。LY0201B的输出值一直增加到正常工况下的值“100”。热停车或催化剂流动中断都将使LY0201B的值为“0”。

正常情况下,二次气流量FIC0402由PDIC0401串级控制,当PDIC0401的输出大于PDIC0402B的输出时,改由PDIC0402B控制FIC0402,这就限制了二次气流量的进一步增加,保证了催化剂提升的平稳运行。

图3-4 待生催化剂提升控制DCS连接

再生气氧含量和温度控制

1.工艺过程

为了使待生催化剂恢复活性,使其尽可能接近新鲜催化剂,对结焦的催化剂要进行再生,待生催化剂在再生器内依次进入烧焦区、再加热区、氯花区、干燥区和冷却区。烧焦是有氧气存在下的燃烧反应,氧量不足或温度过低,会导致燃烧不彻底,反之,高温会对催化剂造成永久性的损害,因此,再生器的氧含量和温度控制对烧焦过程是十分重要的。

2.温度控制

如图3-5,再生气在高温下通过再生鼓风机K301后分三路:一路直接进再生器预热区,一路直接进入再生器再加热区,另一路经空冷器A301和再生电加热器EH303后进入再生器烧焦区。再生气的温度控制是一个分程控制,电加热器出口温度调节器(TIC0605)输出分两路,一路去空冷器的进风量调节阀,另一路去电加热器功率调节器,当温度较高时,TIC0605输出减小,当小于50℅时,由于空冷的空气阀(TV0605)是风关阀,将逐渐开大,使温度降低,当温度较低时,TIC0605输出增大,TV0605关小,如果全关时(TIC0605输出为50℅)温度仍太低,TIC0605输出继续增加,逐步加大电加热器的功率JC0601,使温度上升。

图3-5 再生氧含量与温度控制原理

3.氧含量控制

如图3-5,再生器的氧含量控制是一个切换控制,正常工况下(白烧),手操器HIC0501切至串级位置,由氧含量调节器(AIC0601)直接控制再生器放空阀AV0601的开度来控制再生器氧含量。而在开工情况下(黑烧),手操器HIC0501切至手动位置,用氧含量调节器(AIC0601)与再生器上部燃烧空气流量调节器(FIC0501)串级,控制再生器氧含量。由于氧含量的控制直接影响再生器的烧焦程度,氧含量的测量精度就非常重要,需进行压力补偿。如图3-6,氧含量(AI0601)、工作压力(PI0501)及大气压(PI0603)测量值分别引入计算模块进行压力补偿计算,补偿后的氧含量输出给氧含量调节器AIC0601。计算公式如下:

图-6再生气氧含量控制DCS连接

AI0601:EH303出口氧分仪测量值

PI0501:再生空冷器后工作压力测量值

PI0603:大气压测量值

AY0601:氧含量计算模块

FIC0501:上部烧焦空气流量

注:FIC0501与HIC0501只能有一个切至串级

氮封罐与再生器底差压/氮封罐与闭锁料斗差压选择控制

1.工艺过程

如图-7,催化剂由再生器下降到氮封罐,再到闭锁料斗,由于再生器是处于氧环境,闭锁料斗是氢环境,二者必须严格隔离,氮封罐就是利用充氮气,使得氮封罐的压力高于再生器和闭锁料斗的压力,从而起到隔离作用。

图3-7 氮封罐差压控制原理

2.控制机理

为了使氧环境和氢环境完全隔离,氮封罐的压力要高于再生器和闭锁料斗的压力,如果氮封罐压力太高,会影响催化剂的正常流动,所以,再生器、氮封罐、闭锁料斗之间的差压控制很重要,这里所采用的差压控制方案就是通过调节充氮气阀PDV0902的开度,改变氮封罐的压力,使氮封罐与再生器底差压(PDIK0904)和氮封罐与闭锁料斗差压(PDIK0902)基本相等,催化剂靠重力作用从再生器下降到氮封罐,一定的差压保证催化剂保持一定的流速,既不会因差压太高无法下降,也不会因差压太低而下降太快;从氮封罐到闭锁料斗的催化剂靠差压(PDIK0902)进行流动。这种差压控制是靠选择控制方案实现的,如图3-8,PDIK0904与PDIK0902的输出,经高选器(SL0902)选择后控制氮封罐补氮气阀PDV0902的阀门开度,从而保证氮封罐的压力高于再生器和闭锁料斗的压力。

图3-8 氮封罐差压控制DCS连接

催化剂黑烧

当含焦催化剂出现在氯化区,干燥区和冷却区,就必须以黑烧形式开工。下列几种情况都可能造成含焦催化剂出现在这些区域:

1.在再生器603-R301初次开工时或含焦催化剂已循环,但催化剂未进行再生

时。

2.再生器已卸空并重新装载催化剂,分离料斗603-D303内有含焦催化剂。只

要分离料斗内催化剂用于再生器603-R301的重新装载,则氯化区和干燥区必然会出现含焦催化剂。

3.当再生器603-R301已停用并在冷停车状态冷却下来或为维修冷却下来,由

于容器收缩和膨胀,部分催化剂可能会在容器中移动。

4.当闭锁料斗603-D308因维修需要停下来,然后泄压,正常通过闭锁料斗的

氢气也停掉了。催化剂会积聚在容器的底部,容器的上部会出现空的空间。

当再生催化剂隔离系统重新被打开,催化剂从再生器603-R301出来重新装满闭锁料斗603-D308,这样也会造成含焦催化剂转移至氯化区和干燥区。5.有时候含焦多的催化剂再生时,由于催化剂并没有全部在燃烧区烧掉,也会

造成含焦催化剂进入氯化区,干燥区和冷却区。

6.当燃烧区下方存在含焦催化剂时如果采用白烧形式,含焦催化剂在充满空气

(21%氧)及高温条件下,烧焦不在受控状态下进行,因此局部燃烧温度可能超过800℃。处于这种情况下的催化剂载体可能会转变成其他不希望的状态,快速烧焦可能会引起催化剂球体破裂成碎片和细粉;同样的,高温条件下氧化铝载体会变化而产生白色的、皱缩的球体,称为白色萎缩。在极高的温度下,催化剂会熔化形成大块的催化剂块,而达到能熔化成大块催化剂的温度,同时也就足够造成再生器的金属内构件变形甚至熔化。这将会严重损坏催化剂及再生器。

注意:如果你不能确定含焦催化剂是否出现在氯化区、干燥区和冷却区,为安全起见,必须用黑烧形式开工。

?按催化剂流动按钮至“OFF”,暂停催化剂循环。

?确定现场连线阀即下部空气阀603-XV0502关着,用手动完全关闭上部燃烧空气603-FIC0501。打开上部燃烧空气管线上603-FV0501下游的切断阀。

?按下CRCS上的空气按钮来打开空气阀603-XV0501,缓慢增加上部空气流量,同时观察燃烧区氧含量603-AIC0601,氧含量603-AIC0601不要超过

1.0%(摩尔)。燃烧区的床层温度603-TI0803到603-TI0811都不要超过

593℃,燃烧区出口温度603-TI0601、603-TI0602不要超过565℃。

?氧分析仪603-AIC0601上读出的氧含量比较稳定后,注意上部燃烧空气流量603-FIC0501,将上部燃烧空气流量603-FIC0501串级至氧含量控制器603-AIC0601,设定值为0.5~1.0摩尔%。当燃烧区氧含量稳定在

603-AIC0601设定的氧含量,并且上部燃烧空气流量603-FIC0501降至初始流量的一半时,按下催化剂流动按钮至“ON”,重新建立催化剂循环。循环速率由再生通用操作曲线确定(低于或等于催化剂最大循环速率

100%)。

?根据催化剂焦炭含量、燃烧区气体流量和设定的燃烧区入口氧含量603-AIC0601,按再生通用操作曲线来设定催化剂循环速率。燃烧区床层的温度603-TI0803~603-TI0811一般控制在490~530℃,烧焦在燃烧区进行。设定一个恒定的燃烧区入口氧含量,按下列要求,建立稳定的烧焦条件。

1)如果燃烧区床层最高温度在603-TI0803,这表明进入燃烧区的焦不多。在热

电偶603-TI0803处或在603-TI0803以上的区域烧焦是危险的,由于实际燃烧温度不知道,再生器内构件也可能因此损坏,此时应增加催化剂循环速率。

2)如果燃烧区床层最高温度接近593℃,表明催化剂含焦量很高。高于593℃

的温度可能会损坏催化剂或再生器内构件并将引发热停车,此时应减少催化剂循环速率。

3)通过增加或减少催化剂循环速率,使烧焦集中在热电偶603-TI0804上下附近

位置,即燃烧区床层最高温度在603-TI0804。

4)一般来讲,603-TI0808、603-TI0809、603-TI0810、603-TI0811温度应相同,

都低于500℃。如果其中有一个指示温度开始上升,那就表明含焦催化剂从燃烧区往下移,可能要进入氯化区,此时应减少催化剂循环速率。

5)在建立稳定的烧焦后,严密监视以下情况:

燃烧区进口温度(603-TI0605)477℃

燃烧区出口温度(603-T10601)≤565℃

燃烧区床层温度(603-TI0803~0811)≤593℃

燃烧区进口氧含量(603-AIC0601)≤1.0摩尔%

干燥区进口温度(603-TIC0701)565℃

催化剂循环速率≤908 Kg/h

再生催化剂采样

再生器内的催化剂完成一次循环后,开始每二小时一次对氮封罐603-D307下面的再生催化剂采样进行碳分析。直到所采催化剂样品符合下列所有标准:(1)焦炭含量应为0.2wt% 或更少。

(2)催化剂颗粒中心应无焦。

(3)基本上无全黑颗粒。

连续两次采样的再生催化剂符合上述要求,则开工可进行到下一步,否则要继续黑烧操作。

催化剂从黑烧到白烧切换

1.当再生器603-R301氯化区、干燥区内无含焦催化剂,可以将黑烧切换到白

烧。从黑烧切换到白烧是CCR的一个很关键的操作,如果操作处理不当,会

造成损坏催化剂和再生器。从黑烧切换到白烧前必须满足以下条件:

1)在连续黑烧过程中,再生器603-R301内的催化剂装量已全部置换过,也就

是在黑烧时闭锁料斗至少循环了175次,再生催化剂连续二次采样,含焦量

<0.2wt%。

2)在黑烧操作时,燃烧区内氧含量决不能低于设定值0.1 %(摩尔)。在黑烧期

间,要核对603-AIC0601趋势,如果含氧量太低,则可能没有足够的氧烧掉燃烧区出来的催化剂上的焦,这样带焦的催化剂将进入氯化区、干燥区和冷却区。

3)在黑烧阶段,燃烧区的温度也稳下来,603-TI0809、603-TI0810、603-TI0811

已趋于相同,均低于500℃,如果有一个温度指示较长地同时在505℃以上,必定有带焦的催化剂进入氯化区、干燥区和冷却区。

注意:达不到以上这些要求不要切换成白烧!注意:如果氯化区、干燥区、冷却区内催化剂带焦,而改换成白烧,将会严重损坏催化剂及再生器。

2.总的干燥区流量603-FIC0503保持在771Nm3/h,用603-HIC0501来调节干燥

区排放量,使氯化区气体流量603-FI0505大致与上部通入的空气需求量603-FIC0501相等(或稍低)。

3.在以下的各步骤密切关注燃烧区温度及干燥区的出口温度,如果下列位置的

燃烧区温度603-TI0808、603-TI0809、603-TI0810和603-TI0811超过500℃,或者干燥区出口温度603-TI0802高于450℃,重新打开氮气阀603-XV0503并立即关闭下部空气阀603-XV0502,仍回到黑烧。

4.用单回路自动控制上部燃烧空气流量603-FIC0501,其设定量与上述保持燃烧

区氧含量稳定时所需要的空气量相同。记下603-FIC0501流量,此流量即为所需总的燃烧空气量。

5.按下下部空气阀按钮,打开下部空气阀603-XV0502,立即按下氮气按钮,关

闭氮气阀603-XV0503。此时,上部、下部空气将进入再生器,总的燃烧空气为603-FIC0501和603-FI0505之和,可能超过所需燃烧空气的流量。

6.保持总的干燥区流量603-FIC0503在771Nm3/h,开始减少上部燃烧空气流量

603-FIC0501,直至603-FIC0501和603-FI0505之和与所需总的燃烧空气量大致相等。继续调节,直至上部燃烧空气603-FIC0501为0,将603-FV0501改手动全关。

7.如果干燥气总流量603-FIC0503低于771Nm3/h,可缓慢提高603-FIC0503的

流量至771Nm3/h,当干燥气流量增加后,用603-HIC0501调节干燥区放空阀,保持相同的氯化气体流量603-FI0505。

8.用603-HIC0501调节干燥区排气量,直至氧含量稳定下来,接近原先的设定

值。然后按原先的设定值将干燥区放空阀603-AV0601改由氧含量控制仪603-AIC0601控制。

9.重新建立稳定的烧焦,并监视燃烧区燃烧情况。

10.调节冷却区流量603-FIC0504,将氮封罐603-D307催化剂床层温度603-TI0901

控制在150℃。

11.关掉上部燃烧空气管路上603-FV0501下游的手动切断阀。

12.再生器开始注氯。

1)将现场注氯泵603-P302A定在自动档。

2)打开注氯阀603-XV0702下游的球阀。

3)按下注氯按钮,启动泵,打开注氯阀603-XV0702。

4)调节泵的冲程,按照待生催化剂含氯量的分析情况,来设定其注氯量,使再

生催化剂的含氯量回到1.25%。要按603-D312的玻璃液泣计来确认泵的流量,持续1到2分钟,按需要调节泵的冲程。

5)保持再生部分正常操作,催化剂在再生器、闭锁料斗、还原区完成一个循环

后(若催化剂循环速率为100%,则此过程约14小时),停掉泵602-P209或602-P211,停止向混合进料换热器602-E201上游的重整进料注氯。

13.闭锁料斗系统用来调节经过闭锁料斗的整个再生器和反应器系统的催化剂

循环速率。通过闭锁料斗中的闭锁料斗区以小批量输送催化剂,这个批量操作的循环时间被用作确定催化剂再生系统的催化剂循环速率。闭锁料斗系统有四大功能:

1)以预定方式斜动上、下两个平衡阀XV1002、XV1003开、关(详细内容见“闭

锁料斗循环”)。

2)用差压、斜动或自适应方式控制补偿阀XV1007(详细内容见“补偿阀控制”)。

3)确定催化剂实际循环速率HIC1001,并调节再生催化剂提升管线差压控制器

PIDC1005的设定值(详细内容见“催化剂流动控制”)。

4)使待生催化剂的提升速率限制器LY0201B启动(详细内容见“待生催化剂提

升速率限制器”)。

当操作员按下催化剂流动按钮HS0806,使之处于“ON”时,控制系统将开始闭锁料斗循环、补偿阀控制、催化剂流动控制和待生催化剂提升速率限制器系统。

当操作员按下催化剂流动按钮HS0806按钮,使之处于“OFF”或发生热停车时,控制系统将停止闭锁料斗循环、补偿阀控制、催化剂流动控制和待生催化剂提升速率限制器系统。

CRCS控制系统以程序方式操作闭锁料斗,闭锁料斗循环共分为五个阶段:准备、升压、卸料、降压和装料。目的:利用程序控制闭锁料斗上、下平衡阀的开、关来升压和降压闭锁料斗的闭锁料斗区,使催化剂交替地从闭锁料斗区流入闭锁料斗缓冲区

闭锁料斗循环各阶段说明见下表

1.阶段指示

控制系统用点亮阶段图形符号指示灯来指示当前阶段。任何时间只点亮五个阶段指示灯中的一个;如无指示灯亮,则表明闭锁料斗循环停止。

2.阶段与步骤

每个阶段含一个或更多步骤,每个循环共有7个步骤。具体下面介绍。

3.步骤推进

只有当目前步骤的所有条件都满足之后,程序才能进入下一步。所谓条件可以是确认阀位正确或定时器计时到时结束等。

4.起步程序

1)满足下列所有条件时,闭锁料斗才开始循环:

2)再生系统没有处于热停车状态;

3)当操作员一按下催化剂流动按钮HS0806的“ON ”按钮,催化剂流动按钮指

示灯从“OFF ”转到“ON ”,闭锁料斗就从降压阶段开始循环。

5.停止程序

1)当出现下列任何一个情况时,闭锁料斗循环自动停止:

2)再生系统发生热停车;

3)按下催化剂流动按钮HS0806的“OFF ”按钮,使之处于“关”的位置。

6.闭锁料斗循环步骤

①准备阶段

准备阶段是循环间的正常的休止期。在停车状态首次运行时,闭锁料斗是从第5步降压阶段程序开始的。正常程序从准备阶段开始。准备阶段只有一个步骤:步骤0

闭锁料斗上平衡阀XV-1002开启;

闭锁料斗下平衡阀XV-1003关闭。

在下列情况程序步进到下一个步骤:

1)催化剂流动按钮在ON位置且以下两个情况中有一个发生:

2)LI-1003(闭锁料斗缓冲区料位)降至40%以下。

3)LI-1003自催化剂流动按钮切换到ON位置后还未上升到40%以上,而且闭锁

料斗的估计循环定时器估计时间到时结束(见本章后面的闭锁料斗循环频率限制器)。

②升压阶段

升压阶段是为闭锁料斗区的卸料阶段做准备,方法是用氢气给它升压,之与缓冲区压力匹配。升压有两个步骤:步骤1 步骤2

1.步骤1

XV1002斜坡关闭,卸料定时器启动。闭锁料斗循环计时器重新启动。如果快速∕慢速卸料报警在上一个循环中被激活,则该报警复位。在下列情况该程序步进到下一个步骤:

催化剂再生步骤

轻烃重整装置催化剂再生方案 一、再生的目的及时机 1、再生的目的 催化剂在运转一段时间后,因为积碳或微量元素中毒,造成催化剂活性及选择性与新鲜催化剂相比出现明显地下降,从而影响到产品的分布,甚至产品不能达到理想的要求,此时就要安排恢复催化剂活性的再生过程。本装置的催化剂再生是采用空气高温烧焦的方法进行,以除去催化剂所积聚的焦炭和其它杂质,最大限度地恢复催化剂的活性和选择性。 2、再生的时机 当气相中碳四含量有较大幅度的升高(超过10%)或烯烃含量快速上升,已经不能达到用户的需求,同时液相中硫含量及烯烃含量超标,且反应温度已经达到570℃,这时就应考虑再生。 二、再生前应具备的条件 1、待再生系统温度已降至50℃以下; 2、所有再生的盲板已加装完毕,并已编号,再生系统与正常的反应系统进行了完全的隔离; 3、所有仪表包括在线氧含量测定表已经调校完毕,具备投用条件;要特别注意空气注入调节阀要完好、灵活、好用。 4、反应系统的低点已无油排出,即整个再生系统液相已倒空完毕; 5、循环气压缩机及辅助系统具备投用条件; 6、公用工程系统正常运行; 7、其它各设备均匀正常待用; 8、消防设施准备齐全,完好备用。 三、再生前的准备 1、吹扫空气管线至合格; 2、将反应喷射器系统卸压(目前为3kg/cm3); 3、用气抽将喷射器系统抽成负压0.09MPa; 4、用氮气置换喷射器系统,分析系统中的可燃气含量要小于0.1%,氧含量要

小于0.2%,系统采样要多点进行,重点是反应器的上下部位。 5、系统可燃气置换分析合格后,系统充压至0.3MPa,然后将压力调节阀投入自动。按正常步骤启动循环气压缩机,进行系统氮气循环。一段时间后,对以上部位再次分析,确认系统可燃气含量分析合格且低点无油排出后进行下一步的工作。此项工作必须按步骤进行,要结合液相的低点吹扫过程,要特别确认系统低点无液相排出。 四、反应系统再生 (一)、系统升温 调整循环气压缩机流量至80%负荷,稳定后按正常步骤点炉升温,控制升温速度在30~50℃。反应器温度达到250℃后,要注意观察反应器的温升情况,如果没有出现飞温的情况,继续将温度升至350℃,停止升温,保持系统稳定运行。 (二)、催化剂再生 1、350℃烧焦 (1)、拆除仪表风空气的盲板,确认室内及室外调节阀已关闭; (2)、缓慢打开前后阀,按≤10℃/小时升温,观察反应器各床层温度; (3)、如果出现温升,说明烧焦已经开始。注意控制氧含量为0.2%,将反应器中的油气烧净后,D-409下没有油,开始排水时,将氧含量升至0.5%. (4)、维持350℃恒温,当CO 含量及系统反应温度不再变化,系统无水切 2 出时,提高氧含量至1.0%. (5)、当氧含量逐步升至1.0%,注意温升情况,当CO 含量下降,入、出 2 口温升≤20℃及系统无水切出时,本阶段烧焦结束。 2、400℃烧焦 (1)关闭补充空气调节阀按≤10℃/小时升温,观察反应器各床层温度; (2)将反应器温度升至400℃,控制氧含量提为0.5%~1%,注意反应器温升及系统切水; (3)维持400℃恒温,反应器入、出口温升≤20℃,本阶段烧焦结束。 (4)保持系统氧含量为1.0%,再进行下一步升温450℃。 3、 450℃烧焦 (1)按≤10℃/小时升温,观察反应器各床层温度;

重油催化裂化反应-再生系统工艺设计

毕业设计 题目重油催化裂化反应-再生系统工艺设计系(部)化学工程系 专业石油化工生产技术 指导教师 学生 时间2013/5/19 目录

前言 第一节设计原则 第二节装置状况 第三节工艺流程概述 3.1反应部分工艺流程 3.2再生部分工艺流程 第四节设计基础数据 4.1原料油物性 4.2催化剂的物化性质 4.3助剂及相关功用 第五节反应再生系统工艺计算 5.1再生器物料平衡计算 5.2再生器热平衡 5.3反应器的热平衡和物料平衡 5.4再生器主要附件 5.5提升管主要附件 5.6两器压力平衡(反应器和再生器) 5.7主要设备计算结果汇总 第六节主要设备选择 第七节反应部分工艺技术方案及特点 第八节再生部分工艺技术方案及特点

第九节能耗分析和节能措施 第十节环境保护及职业安全卫生 10.1污染源及治理措施 10.2安全措施 总结……… 参考文献…….

前言 催化裂化是一项重要的炼油工艺。其技术复杂程度位居各类炼油工艺首位,但因其投资省,效益好,因而在炼油工业中占有举足轻重的地位。催化裂化过程是原料在催化剂存在时,在470~530度和0.1~0.3mpa的条件下,发生裂解等一系列的化学反应,转化为气体,汽油,柴油等轻质产品和焦炭的工艺过程。其原料一般是重质馏分油,如减压馏分油和焦化馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大原料来源,部分或全部渣油也可以作为催化裂化的原料。 近年来,我国汽车工业飞速发展,2003年全国生产汽车444万辆,截止2003底.全国汽车保有量达到2420辆。专家预测2020年汽车保有量将超过1亿辆(此外还有1亿辆摩托车)。在调整车型结构提高燃油经济性的前提下,汽油需求量超过7400万吨、柴油需求量将超过1亿吨。我过约80%的商品汽油和30%的商品柴油来自催化裂化,使催化裂化成为我国应输燃料最重要的生产装置。 从以上两个方面可见,催化裂化在实际生产中有很重要的意义,研究其工艺很有价值。在原油价格居高不下,炼化企业的效益日益恶化的背景下,使用劣质原料来获得优质质,是炼厂的必然选择。因此,要不断开发催化裂化新技术、新工艺,以增加产品收率、提高产品质量,这也是炼化企业在21世纪可持续发展的重大战略措施。 第一节设计原则 1 工程设计采用国内开发的先进可靠的工艺技术,成熟可靠的新设备、新材料等,以达到装置技术先 进,经济合理。 2 除少量关键仪表及特殊设备需引进外,其它设备及仪表立足国内。 3 尽量采用“清洁工艺”减少环境污染。严格遵循环保、安全、卫生有关法规,确保装置的安全生产。 4 充分吸收国内生产装置长期实践积累的有利于长周期运转,降低能耗以及简化操作等方面的经验, 确保装置投产后高水平,安、稳、长、满、优生产。 第二节装置概况 1采用集散型控制系统(DCS),提高自动控制水平。 2采用HSE(health, safety, environment)管理体系,以便减少可能引起的人员伤害、财产损失和环境污染。 3 原料油 设计采用的原料油为胜利减压流出油。

14 连续重整再生系统故障分析及处理-庆阳-许佳

催化重整再生系统故障分析及处理 1 庆阳石化

第部分再生器艺流程结构第二部分再生器工艺流程及结构第部分生器常故障处第三部分再生器常见故障及处理 第部分 第四部分结论

简介 ?庆阳石化60万吨/年催化重整装置于2010年9月建成投产,装置以直馏石脑油、加氢石脑油和其它石脑油为原料生产高辛烷值汽油组分和苯,同时还副产含氢气体、液化气和少量燃料气。重整装置的催化剂再生流程采用法国石油研究院(IFP)研发的Regen C2技术的“冷循环回路”工艺。重整再生器是保证催化剂再生效果的关键设备,再生器发生故障将导致再生系统停工甚至重整装置停工。连续重整装置运行3年来,再生器曾发生约翰网变形漏剂等故障,针对庆阳石化连续重整装置再生器运行过程中遇到的约翰逊网变形漏剂、内构件连接部位漏剂、约翰逊网堵塞、死区剂等问题,进行分析并提出了解决办法。

再生器的最上层是催化剂缓 冲区,中间为一检修通道,上部 采用盖板进行密封便于催化剂均 匀流入沿圆周分布的输送管及停 工检修时作为检修通道设备内工检修时作为检修通道。设备内 第二、三层为约翰逊网,由外格 栅网和中心管组成。第四、五、 六层为氧氯化区支撑床,六层以 下为焙烧区。各层之间有6根催 化剂输送管,由法兰连结和厚壁 套管密封,以保证输送管的自由 伸缩再生器缓冲区段烧焦伸缩。再生器缓冲区、一段烧焦区支持床与支撑圈的连接采用可 再生器结构示意图拆卸的螺栓卡件,支持板采用环形钢板焊接在再生器筒体上。

再生器主要设计参数 项目参数项目参数 设计压力/MPa0.78主体材质0Cr18Ni10Ti 设计温度/℃565容器类别Ⅰ类 焊接接头系数0.85容积/m319.9 腐蚀余量/mm0.75设备自重/kg14065 水压试验压力 1.96(立式)/2.10(卧式)设备尺寸/mmφ1630/830x14898.5x16/12

催化重整催化剂评价

催化重整催化剂评价 重整催化剂评价主要从化学组成、物理性质及使用性能三个方面进行。 1.化学组成 重整催化剂的化学组成涉及活性组分的类型和含量,助催化剂的种类及含量,载体的组成和结构。主要指标有:金属含量、卤素含量、载体类型及含量等。 2.物理性质 重整催化剂的物理性质主要由催化剂化学组成、结构和配制方法所导致的物理特性。主要指标有:堆积密度、比表面积、孔体积、孔半径、颗粒直径等。 3.使用性能 由催化剂的化学组成和物理性质、原料组成、操作方法和条件共同作用使重整催化剂在使用过程导致结果性的差异。主要指标有:活性、选择性、稳定性、再生性能、机械强度、寿命等。 1).活性 催化剂的活性评价方法一般因生产目的不同而异。以生产芳烃为目的时,可在一定的反应条件下考察芳烃转化率或芳烃产率。2).选择性 催化剂的选择性表示催化剂对不同反应的加速能力。由于重整反应是一个复杂的平行-顺序反应过程,因此催化剂的选择性直接影响

目的产物的收率和质量。催化剂的选择性可用目的产物的收率或目的产物收率/非目的产物收率的值进行评价,如芳烃转化率、汽油收率、芳烃收率/液化气收率、汽油收率/液化气收率等表示。 3).稳定性 催化剂的稳定性是衡量催化剂在使用过程中其活性及选择性下降速度的指标。催化剂的活性和选择性下降主要由原料性质、操作条件、催化剂的性能和使用方法共同作用造成。一般把催化剂活性和选择性下降叫催化剂失活。造成催化剂失活原因主要有: 固体物覆盖,主要是指催化反应过程中产生的一些固体副产物覆盖于催化剂表面,从而隔断活性中心与原料之间的联系,使活性中心不能发挥应有的作用。催化重整过程主要固体覆盖物是焦炭,焦炭对催化剂活性影响可从生焦能力和容焦能力两方面进行考察,如铂锡催化剂的生焦速度慢,铂铼催化剂的容焦能力强,因此焦炭对这两类催化剂的活性影响相对较弱。催化重整过程中影响生焦的因素主要有原料性质(原料重、烯烃含量高越易生焦)、反应操作条件(温度高、氢分压低、空速低易生焦)、催化剂性能、再生方法和程度等; 中毒,主要是指原料、设备、生产过程中泄露的某些杂质与催化剂活性中心反应而造成活性组分失去活性能力,这类杂质称为毒物。中毒分为永久性中毒和非永久性中毒。永久性中毒是指催化剂活性不能恢复,如砷、铅、钼、铁、镍、汞、钠等中毒,其中以砷的危害性最大。砷与铂有很强的亲和力,它与铂形成合金(PtAs2)造成催化剂永久性中毒,通常催化剂上的砷含量超过200ppm时,催化剂活性

浅谈连续重整催化剂反应再生控制(茂名石化)

浅谈连续重整催化剂再生的控制与实现 倪海梅 (茂名石化炼油分部仪表车间,广东茂名525011) 摘要介绍了催化剂再生控制在茂名石化连续重整装置中的应用,着重论述几种特殊控制方案的 使用,并以装置中闭锁料斗的一些复杂控制方案为例论述控制方案的先进性。 关键词连续重整装置催化剂再生控制CRCS控制方案 目前炼油重整工艺普遍采用的美国环球油公司(UOP)的连续再生式流程工艺,该工艺通过催化剂的连续再生,使反应器中的催化剂经常保持高活性,从而提高了产品的质量和收率。若没有催化剂再生段,反应段就不得不为催化剂再生而停车,烧去焦炭,以恢复催化剂的活性和选择性。有了催化剂再生段,重整装置在操作铂重整反应段时就不必为催化剂再生而停车,通过催化剂再生段中催化剂的连续再生以及铂重整反应段的连续操作实现连续重整工艺流程。该工艺对过程自动化控制提出了相当高的要求,目前催化剂的连续再生控制应用国外的催化剂再生控制系统CRCS。 2006年茂名石化新建一套1.00Mt/a连续重整装置,其中催化剂再生部分由一套与反应部分密切相连又相对独立的设备组成。其作用之一是实现催化剂连续循环,之二是在催化剂循环的同时完成催化剂氧化再生。来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯化(补氯和金属的再分散)、干燥、冷却。再生后的催化剂经闭锁料斗循环、提升至重整反应器顶部的还原段进行催化剂还原(氧化态变为还原态),然后再进入重整第一反应器。催化剂的循环和再生控制采用了自适应控制、斜坡控制、逻辑顺序控制、智能仪表等先进控制仪表和手段。 1连续重整催化剂再生控制系统的组成 1.1催化剂再生控制系统方框图(见图1) 图1催化剂再生控制系统方框图 1.2催化剂再生控制系统的组成及其功能 连续重整催化剂控制系统CRCS是由两个程序电子系统(PES)组成,一个控制PES,一个保护PES。

100万吨催化裂化装置反应-再生系统工艺设计

兰州理工大学 毕业设计 设计题目:100万吨催化裂化装置反应-再生 系统工艺设计 院系:石油化工学院 专业班级:化学工程与工艺 学生姓名:王晶 指导教师:赵秋萍 2010年1 月14 日

毕业设计任务书 一、设计题目: 100万吨催化裂化装置反应-再生系统工艺设计 二、设计内容 以某炼油厂的直馏馏分油为原料,建一个年产100万吨的催化裂化装置。主要生产稳定汽油、轻柴油。年开工按330天计算。 三、基本数据 1、处理量:100万吨/年 2、开工时:8000 小时/年 3、原始数据及再生-反应及分馏操作条件 原料油及产品性质分别见表1、表2 产品的收率及性质见表3 再生器操作及反应条件见表4、 提升管反应器操作条件表5 催化裂化分馏塔回流取热分配见表6 分馏塔板形式及层数见表7 分馏塔操作条件表见8 表1 原料油及产品性质 物料,性质稳定汽油轻柴油回炼油回炼油浆原料油密度0.7423 0.8707 0.8800 0.9985 0.8995 恩氏蒸馏℃初馏点54 199 288 224 10% 78 221 347 380 377 30% 106 257 360 425 438 50% 123 268 399 450 510 70% 137 300 431 470 550 90% 163 324 440 490 700 终馏点183 339 465 平均相对分子量 表2 原料油的主要性质 项目数据项目数据 密度0.8995 族组成分析/W% 馏程℃饱和烃62.27 初馏点224 芳烃25 10% 377 胶质11.88 30% 438 沥青质0.85 350℃馏出率/v% 7.5 重金属含量/μg×g-1 500℃馏出率/v% 49 Ni 5.99 元素组成/w% V 4.77

国内引进催化裂化再生烟气脱硫装置存在问题及对策_刘发强

国内引进催化裂化再生烟气脱硫装置存在问题及对策 刘发强 齐国庆 刘光利 (中国石油化工研究院兰州化工研究中心 兰州730060) 摘 要 对国内引进杜邦Belco公司E DV湿法洗涤脱硫系统治理催化裂化再生烟气运行过程进行分析, 指出EDV湿法洗涤脱硫系统存在的问题;并结合中国石油化工研究院开发的10000m3/h催化裂化烟气脱硫、 脱硝、除尘一体化技术提出了解决措施,以满足《石油炼制企业污染物排放标准》中催化裂化催化剂再生烟气 排放限值。 关键词 催化裂化 烟气 脱硫 脱硝 除尘 Problems Existed and Solutions of FCC R egeneration F lue Gas D esulfurization Equipm ent Introduced LIU Faqiang QI Guoqing LIU Guangli (Lanzhou Petrochemical Research Center,CNPC Chemical Engineering Research Institute Lan zhou730060) Abstract This paper anal yzes the operation procedures of EDV wet desulphurization s ystem introduced from Belco Corp. for the treatment of FCC regeneration flue gas,and points out problems existed in this system.Also s olutions which combines technologies of10000m3/h FCC flue gas desulfurization and denitrification and dust removal developed by China Petro- chemical Research Institute are put forward to meet the emission limits of FCC regeneration flue gas in《E mission Standard for Pollutants from Petroleum Refinin g Enterprises》. Key Words fluidized catal ytic crack(FCC) flue gas des u1furization denitrification dust removal 0 引言 催化裂化再生器(FCC)烟气含有大量的SO X、NO X、颗粒物等,已经成为重要的大气污染源。据估计[1],炼油厂排放的SO X约占其总排放量的6%~7%,而催化裂化所排放的SO X就占5%左右。近年来,随着加工高硫原油的比重不断增加,SO X的排放浓度有不断提高的趋势,使得FC C装置出口再生烟气的脱硫除尘显得更为紧迫;美国FCC装置的烟气排放标准为,每燃烧1000kg的焦炭允许排放25g SO2和1kg颗粒[2];欧洲的烟气排放标准为新建FC C装置烟气SO X为20~150mg/m3,NO X小于50 mg/m3,颗粒含量10~30mg/m3;国内《石油炼制企业污染物排放标准》中规定催化裂化催化剂再生烟气排放限值[3],现有FCC装置和新建FCC装置在2014年7月1日前SO X、NO X、烟尘分别达到400mg/ m3、200mg/m3、50mg/m3。国家环保部要求“十二五”期间所有的催化裂化再生器烟气进行脱硫处理,中国石油天然气集团公司要求“十二五”末SO X、NO X 总量下降10%,FCC装置SO X、NO X、颗粒物的排放受到前所未有的关注,但目前国内没有成熟FCC再生烟气的工业化治理技术。 1 引进装置存在主要问题 国外成熟FCC再生烟气处理技术均为湿式洗涤工艺,主要有ExxonMobil公司催化烟气湿法洗涤技术(W GS)[4]、杜邦-Belco公司EDV湿法洗涤技术[5]、孟莫克有限公司(DynaWave)动力波逆喷洗涤技术[6]。以上湿法洗涤脱硫系统基本上都以苛性钠或苏打为吸收剂,吸收产物氧化为Na2SO4随废水排放,SO X去除率均在99%以上,其中WGS、EDV技术增加模块后可完成脱硝功能。国内中石油、中石化引进的FCC烟气脱硫装置均采用杜邦B elc o公司EDV湿法洗涤脱硫系统,引进的EDV湿法洗涤系统运行过程中存在一些问题。 (1)阻力降高。EDV湿法洗涤脱硫系统采用滤清元件(Filtering Modules)清洗微细催化剂粉尘,滤清元件从进口到出口管径逐渐变大,气体进入滤清元件时气流逐渐加快,饱和的气体开始加速并做热膨胀,迫使水气以细微粉尘为核心凝结,实现对细微催化剂粉尘的脱除;滤清元件中净化的烟气进入到一对平行的水珠分离器管中做液/气分离,水珠分离器采用旋转式分离器,分离器内有一个静态旋转叶片将气体旋转排出,以上设计造成EDV湿法洗涤脱硫系统运行阻力高。如要将催化裂化烟气全部并入处理EDV湿法洗涤脱硫系统,烟气脱硫装置的入口 · 25 · 2012年第38卷第6期 June2012 工业安全与环保 Industrial Safety and Environmental Protection

最新万吨年催化裂化反应—再生系统计算

万吨年催化裂化反应—再生系统计算

摘要 催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。 根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。 设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。在烧焦罐中,烧焦时间为1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。在提升管反应器设计中,反应温度为505℃,直径为1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。 由设计计算部分可知,所需产品产率基本可以实现。 关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生 Abstract The catalytic cracker constitutes reaction-regeneration system、fraction system、 absorption-stabilization system and power-recovery system. The most important and core part of the unit is reaction-

连续重整竞赛题

芳烃厂技能竞赛 催化重整装置操作工竞赛理论知识试卷A 得分 评分人 30分) 4. 可直接用碱液吸收处理的废气是( )。 A、二氧化硫 B、甲烷 C、氨气 D、一氧化氮 7. 再生系统氢烃分析仪的作用为( )。 A、分析监测再生气中的污染物 B、分析监测干燥空气中的污染物 C、分析监测再生排放气中的污染物 D、分析监测氮气总管中的污染物 8. 再生系统氢烃分析仪报警,则( )。 A、快速装料报警 B、快速卸料报警 C、再生停车 D、再生不停车 9. 重整高温换热器法兰泄漏着火,选用( )扑救最适宜。 A、二氧化碳灭火器 B、水 C、泡沫灭火器 D、蒸汽 10. 下列选项中,不是再生催化剂提升管温度高的原因是( )。 A、还原段气体倒流 B、提升速率过快 C、催化剂温度高 D、催化剂预还原 15. 电气设备的接地线采用铝导线时,其截面积一般不得小于( )。 A、1.5mm2 B、2.5mm2 C、4mm2 D、6 mm2 16. 防雷装置的接地电阻,一般要求为( )以下。 A、1Ω B、4Ω C、10Ω D、100Ω 17. 关于电动机的类型,说法错误的有( )。 A、按照使用能源分类可分为直流电动机和交流电动机 B、按照电源电压的分类可分为同步电动机和异步电动机 C、按照电源相数分类可分为单相电动机和三相电动机 D、按照是否在含有爆炸性气体场所使用,分为防爆电机和非防爆电机 18. 热电偶或补偿导线短路时,显示仪表的示值约为( )。 A、短路处的温度值 B、室温 C、最大 D、零 19. 用双法兰液面计测量容器内的液位,其零点和量程均已校正好,后因需要仪表的安装位置上移了一段距离,则液面计( )。 A、零点上升,量程不变 B、零点下降,量程不变 C、零点不变,量程增大 D、零点和量程都不变 20. 系统氮气的质量标准中要求氢+烃≯()v%。 A、0.1 B、0.2 C、0.3 D、0.5 21. 与重整催化剂载体共同组成酸性活性中心的是( )。 A、铂 B、助金属 C、氯 D、炭焦 22. 关于引燃料气进装置,下列说法错误的是( )。 A、引燃料气前先用蒸汽将系统吹扫干净 B、引燃料气前先用氮气置换至氧含量小于0.5% C、引燃料气时,管线中的空气应排入各加热炉的烟囱中 D、引燃料气时,应先在燃料气分液罐脱液 23. 关于塔板效率的说法,下列表述错误的是( )。 A、塔板效率一般都大于1 B、塔板效率一般都小于1 C、塔板效率越高实际塔板数与理论塔板数越接近 D、塔板效率等于1说明实际塔板数与理论塔板数相同 24. 催化重整装置停工反应系统氮气置换合格标准是:( ) ≯0.5%(v)。 A、氢气含量 B、氧气含量 C、氮气含量 D、氢+烃含量 25. 预加氢反应系统的升温速率一般不宜超过( )℃/h。 A、5 B、10 C、20 D、30 26. 重整循环氢在线水分仪的露点由-60℃变成-50℃时,说明重整反应系统( )。 A、变干 B、不变 C、变湿 D、无法判断 27. 二氯乙烷的爆炸极限范围是( )。 A、2.5~15.9% B、4~74% C、5.3~15% D、4.3~46% 28. 重整汽油稳定塔底油C5+以下烷烃含量超标时,下列调整正确的是( )。 A、增大塔顶回流 B、提高回流罐压力 C、提高塔底温度 D、增大分馏塔进料量 29. 塔、罐、容器等设备和管线需要动火时,应进行化验分析。当可燃气体爆炸下限小于4%时,其被测浓度( )为合格。 A、≯0.2% B、≯0.5% C、≯1.0% D、≯1.5% 30. 预加氢催化剂再生的目的是( )。 A、除去积炭,以便恢复活性 B、除去重金属,提高活性 C、使硫化态催化剂上转变为氧化态 D、使还原态催化剂转变为氧化态 31. 催化重整装置停工过程中反应系统降压速率不能过快,否则容易造成重整催化剂( )。

催化重整催化剂安全生产要点(正式)

编订:__________________ 单位:__________________ 时间:__________________ 催化重整催化剂安全生产 要点(正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-9699-22 催化重整催化剂安全生产要点(正 式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1工艺简述 催化重整催化剂系含贵金属铂、铼的催化剂。低铂铼重整催化剂以高纯氧化铝为原料。油柱成形为球状r—Al2O3为担体,浸渍法载上铂、铼制成产品。 简要工艺过程:将高纯氧化铝粉酸化制成浆液,通过油氨柱成形为氢氧化铝小球,经干燥和电炉焙烧成小球担体。用铂、铼金属制得氯铂酸和高铼酸的共浸液,浸渍在上述制备的小球担体上,浸金属后的小球经干燥、活化即为催化重整催化剂成品。 本生产使用硝酸等氧化剂和强腐蚀剂以及炼厂干气、煤油等易燃、易爆物质。 2重点部位 2.1酸化工序此工序以强氧化剂稀硝酸对高纯

氧化铝进行酸化的作业,硝酸不仅对设备等有强腐蚀作用,同时对作业人员也有化学灼伤等危险。 2.2氯铂酸制备及浸渍工序氯铂酸制备及浸渍作业均为接触强酸腐蚀性物质作业,同酸化作业有大致相同的危险因素。对设备的防腐蚀和对作业人员危害的防护均须予以重视。另外,还有造成贵重金属损失的可能。 2.3干燥工序要注意检查燃料系统各调节机构是否正常,燃料气压力变化情况,它是该工序容易出现危险和事故的部位。 3安全要点 3.1酸化 3.1.1配制稀硝酸时,应监督先投水、后投酸的加料顺序并控制投酸速度。 3.1.2酸化浆液罐属压力容器且易被腐蚀损坏。要定期测量容器壁厚和检查腐蚀情况,根据鉴定结果及时更新。 3.1.3督促该岗位作业人员做好防护工作,纠正

万吨年渣油催化裂化反应再生系统工艺设计毕业设计

万吨年渣油催化裂化反应再生系统工艺设计毕业设计

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采用汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,吸收稳定系统和能量回收系统组成。本设计主要针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采用高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采用提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采用带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 3

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system,absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design,Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The part of reaction: the reactor develops sufficient room for feed oil and catalytic contacting completely. This kind of design is to reduce coke promote recall ratio of light oil. The part of regenerator system: the regenerator can burn up remaining carbon about catalytic to recover activity of CAT. General speaking,my design can 3

连续重整装置详细介绍

6连续重整装置安全培训 培训背景:装置投产之前或预备阶段学习 培训对象:工人及生产管理人员 培训目的:为制定操作规程及安全生产做准备。 培训内容建议:a、装置概况;b、物料危险性分析;c、工艺过程危险性分析;d、设备危险因素; e、危险有害因素分析(毒性、噪声振动、高温、腐蚀); f、事故案例; g、重大危险源分析; h、定性定量评价(PHA、FTA、危险度评价) 形式要求:a、培训文字材料;b、PPT 注意:采用最新的标准规范。言简意赅,避免长篇大论和废话,所采用的标准规范要在材料中注明。 6.1装置概况 根据全厂加工总流程的安排,需建设一套220×104t/a连续重整装置(实际处理量为208.05×104t/a)。 本装置原料为装置外来的精制石脑油,主要产品有高辛烷值汽油调合组分、苯和混合二甲苯,同时副产H2。 6.1.1装置名称 中国石油天然气股份有限公司广西石化分公司220×104t/a连续重整装置。 6.1.2装置规模及组成 ⑴装置规模 重整反应部分设计规模为220×104t/a(实际处理量为208.05×104t/a);催化剂再生部分设计规模为2041kg/h(4500磅/时);苯抽提部分设计规模为55×104t/a;二甲苯分馏部分设计规模为130×104t/a(脱庚烷塔进料127.66×104t /a)。 装置设计年开工8400小时。操作弹性为60%~110%。 ⑵装置组成

装置包括连续重整反应部分、氢气再接触、催化剂再生部分、苯抽提部分和二甲苯分馏部分。 6.1.3原料及产品 6.1.3.1原料及产品性质 ⑴原料及其性质 装置主要原料为上游装置生产的精制石脑油。辅助原料有重整催化剂、低温脱氯剂、抽提蒸馏溶剂、消泡剂(硅油)、单乙醇胺、白土。 为了提高连续重整装置的适应能力,在设计中连续重整装置的进料提供了两种工况,即工况A(贫料)和工况B(富料)。 精制石脑油的性质见表6.1-1,6.1-2,重整原料杂质含量指标见表6.1-3。 表6.1-2 重整原料族组成(工况B)

催化重整催化剂安全生产要点通用版

操作规程编号:YTO-FS-PD947 催化重整催化剂安全生产要点通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

催化重整催化剂安全生产要点通用 版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1工艺简述 催化重整催化剂系含贵金属铂、铼的催化剂。低铂铼重整催化剂以高纯氧化铝为原料。油柱成形为球状r— Al2O3为担体,浸渍法载上铂、铼制成产品。 简要工艺过程:将高纯氧化铝粉酸化制成浆液,通过油氨柱成形为氢氧化铝小球,经干燥和电炉焙烧成小球担体。用铂、铼金属制得氯铂酸和高铼酸的共浸液,浸渍在上述制备的小球担体上,浸金属后的小球经干燥、活化即为催化重整催化剂成品。 本生产使用硝酸等氧化剂和强腐蚀剂以及炼厂干气、煤油等易燃、易爆物质。 2重点部位 2.1酸化工序此工序以强氧化剂稀硝酸对高纯氧化铝进行酸化的作业,硝酸不仅对设备等有强腐蚀作用,同时对作业人员也有化学灼伤等危险。 2.2氯铂酸制备及浸渍工序氯铂酸制备及浸渍作业均

渣油催化裂化反应再生系统工艺设计

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采纳汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,汲取稳定系统和能量回收系统组成。本设计要紧针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采纳高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采纳提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采纳带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 1 / 139

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system, absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design, Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The 2 / 139

催化剂的活化与再生

催化剂的活化与再生 加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 在推出EasyActive器外预硫化催化剂后,Eurecat和Akzo Nobel公司又进一步改进器外预硫化技术。为简化预硫化过程和减少对环境的污染,研究了水溶性硫化物生产器外预硫化催化剂以及将器外预硫化和原位预硫化结合的预硫化技术。 水溶性硫化剂有1,2,2-二亚甲基双二硫代氨基甲酸二酸盐、二巯基二氨硫杂茂、二乙醇二硫代物、二甲基二硫碳酸二甲氨和亚二硫基乙酸等。下表列举了几种水溶性硫化剂器外预硫化的催化剂的活性比较。 水溶性硫化剂进行器外预硫化的催化剂活性 可见水溶性硫化剂完全可以作为器外预硫化的硫化剂。 为了降低器外预硫化的成本和提高硫的利用率,又开发一种将S作为硫化剂的器外预硫化方法及将S与有机硫化物相结合的技术,目前多采用这一方法。

加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。 3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 国外催化剂器外再生的主要工艺 目前,国外主要有三家催化剂再生公司:Eurecat、CRI和Tricat。其中Eurecat和CRI两家公司占国外废催化剂再生服务业的85%,余下的为Tricat公司和其他公司所分担。CRI公司的再生催化剂中,约60%来自加氢处理装置,15%来自加氢裂化装置,25%来自重整和石化等其他领域。 Eurecat、CRI和Tricat公司采用不同的再生工艺。Eurecat公司使用一个旋转的容器使催化剂达到缓慢烧炭的目的;CRI公司采用流化床和移动带相结合的工艺,如最新的OptiCAT 工艺;Tricat公司应用沸腾床工艺。 非贵金属废加氢催化剂的金属回收 从非贵金属废加氢催化剂中回收金属有两种方法:一种是湿法冶金,用酸或碱浸析废催化剂,然后回收可以销售的金属化合物或金属。另一种是火法(高温)冶金,用热处理(焙烧或熔炼)使金属分离。 非贵金属废加氢处理/加氢精制催化剂通常都有3~5种组分:钼、钒、镍、钴、钨、氧化铝和氧化硅。 美国有两家领先的非贵金属回收商:一家是海湾化学和冶金公司(GCMC),从1946年开始回收金属业务;另一家是Cri-met公司(Cyprus Amax矿业公司和CRI国际公司的合资公司),从1946年开始回收金属业务。有些废非贵金属加氢裂化催化剂中含有钨,回收的费用高,且数量不大。目前奥地利的Treibacher工业公司是钨的主要回收商。 另外,美国的ACI工业公司、Encycle/texas公司、Inmetco公司,法国的Eurecat公司,德国的Aura冶金公司、废催化剂循环公司,比利时的Sadaci公司,日本的太阳矿工公司、

催化裂化的装置简介及工艺流程

催化裂化的装置简介及工艺流程 概述 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应 / 再生系统、分馏系统和吸收稳定系统。其中反应--再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: (一)反应—再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370C 左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650C ~700C )催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7 米/ 秒~8 米/ 秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650E ~680C )。再生器维持0.15MPa~0.25MPa表)的顶部压力,床层线速约0.7 米/秒~1.0 米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO为了利用其热量,不少装置设有 CO锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 (二)分馏系统 分馏系统的作用是将反应/ 再生系统的产物进行分离,得到部分产品和半成品。