maxwell软件- 调速永磁同步电机

13调速永磁同步电机

在用户已经掌握RMxprt 基本使用的前提下,我们将一些过程简化,以便介绍一些更高级的使用。有关RMxprt 的详细介绍请参考第一部分的章节。

13.1基本原理

调速永磁同步电机的转子转速是通过调节输入电压的频率来控制的。与标准的直流无刷电机不同,这种电机不需要位置传感器。

永磁同步电机的转子上安装永磁体(有内转子与外转子之分),定子上嵌有多相电枢绕组,其极数与转子相同。永磁同步电机既可用作发电机,也可用作电动机。当电机工作在电动状态时,定子多相绕组可由正弦交流电源供电或由直流电源经DC/AC 变换来供电。当电机工作在发电状态时,定子多相绕组为负载提供交流电源。

13.1.1 定子绕组正弦交流电源供电

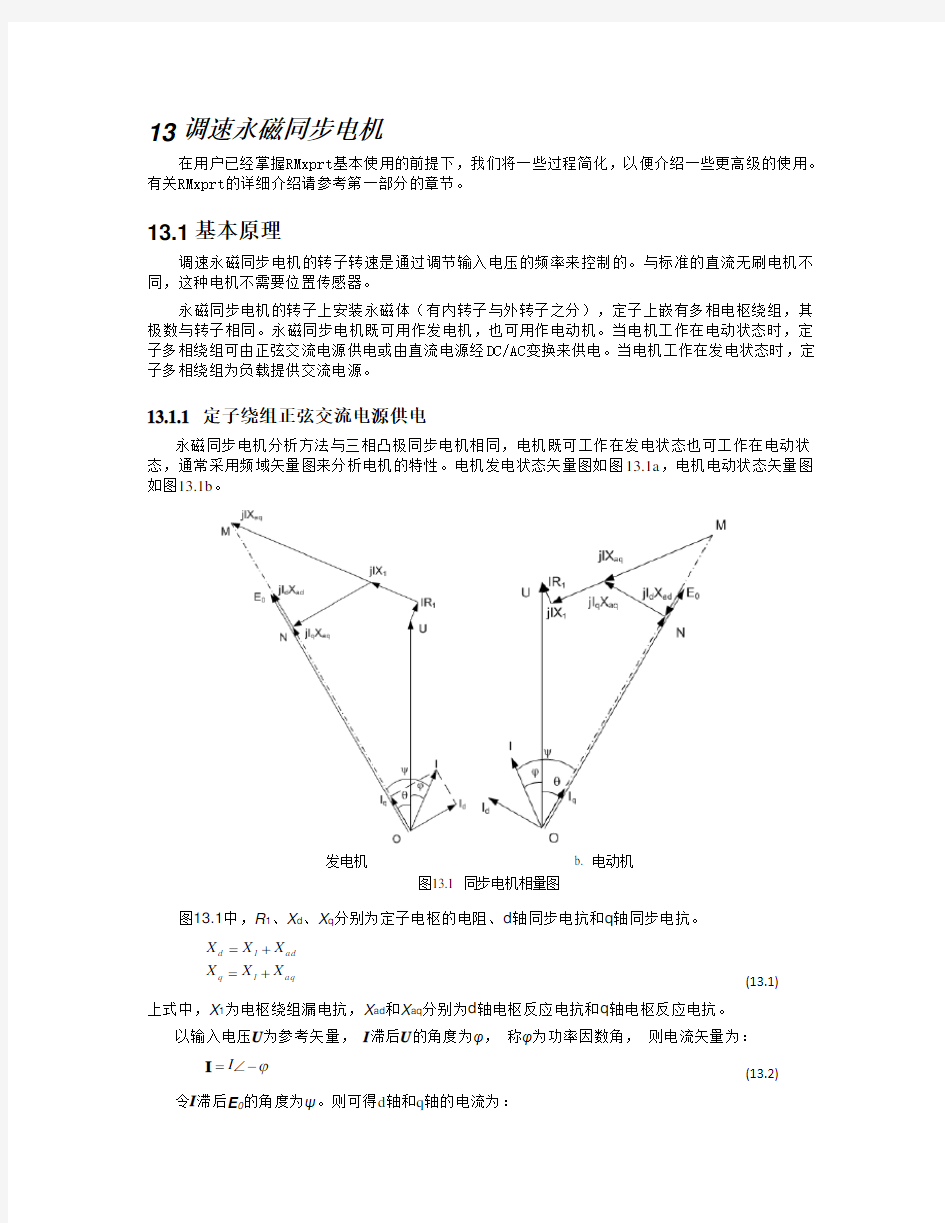

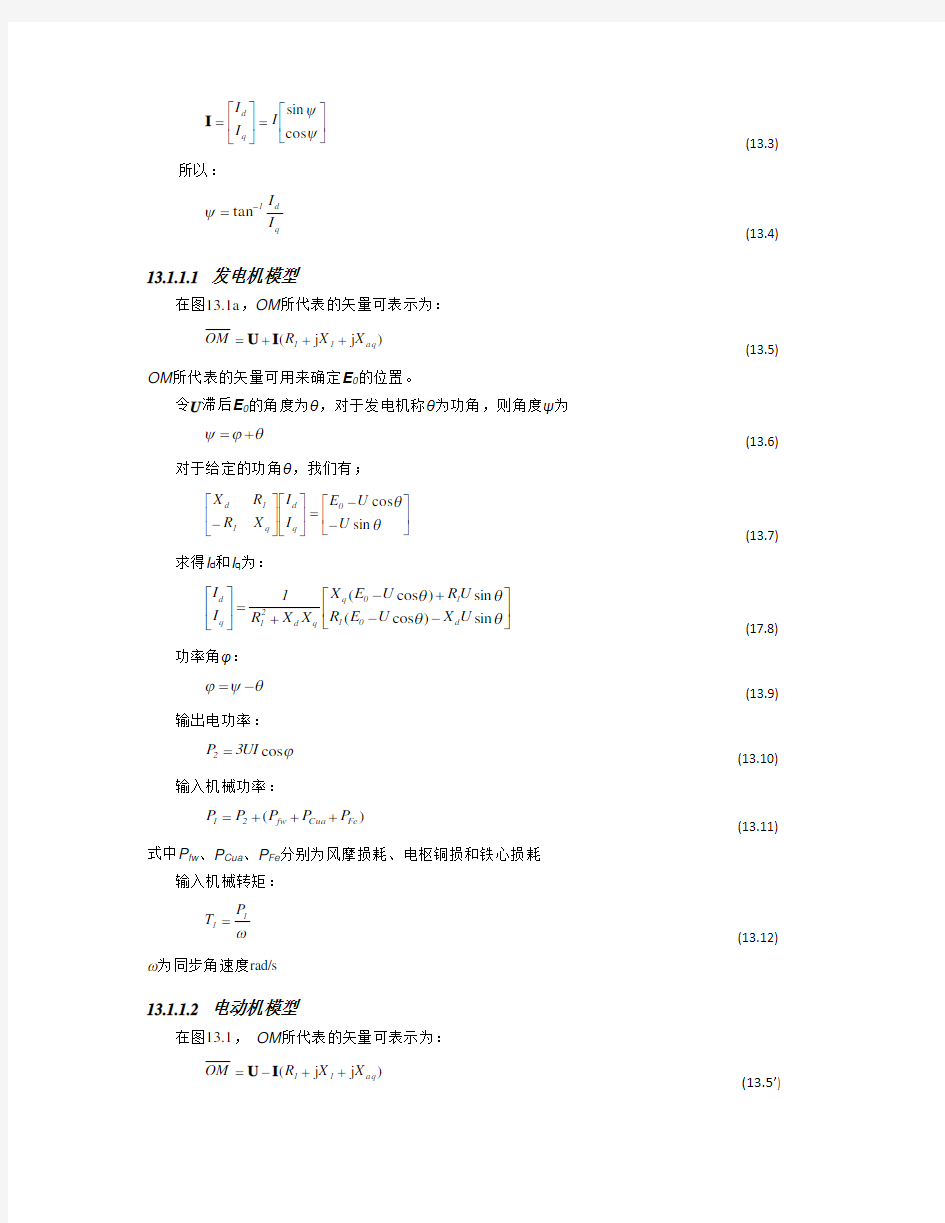

永磁同步电机分析方法与三相凸极同步电机相同,电机既可工作在发电状态也可工作在电动状态,通常采用频域矢量图来分析电机的特性。电机发电状态矢量图如图13.1a ,电机电动状态矢量图如图13.1b 。

发电机

b. 电动机

图13.1 同步电机相量图

图13.1中,R 1、X d 、X q 分别为定子电枢的电阻、d 轴同步电抗和q 轴同步电抗。

aq

1q ad 1d X X X X X X +=+=

(13.1)

上式中,X 1为电枢绕组漏电抗,X ad 和X aq 分别为d 轴电枢反应电抗和q 轴电枢反应电抗。

以输入电压U 为参考矢量, I 滞后U 的角度为φ, 称φ为功率因数角, 则电流矢量为:

?-∠=I I

(13.2)

令I 滞后E 0的角度为ψ。则可得d 轴和q 轴的电流为:

?

?????=??

????=ψψcos sin I I I q d I (13.3)

所以:

q

d 1

I I -=tan ψ (13.4)

13.1.1.1 发电机模型

在图13.1a ,OM 所代表的矢量可表示为:

)

j j (aq 11X X R OM +++=I U (13.5)

OM 所代表的矢量可用来确定E 0的位置。

令U 滞后E 0的角度为θ,对于发电机称θ为功角,则角度ψ为

θ?ψ+=

(13.6)

对于给定的功角θ,我们有;

???

???--=????????????-θ

θsin cos U U E I I X R R X 0q d q 1

1d (13.7)

求得I d 和I q 为:

?

?????--+-+=??????θθθθsin )cos (sin )cos (U X U E R U R U E X X X R 1

I I d 0110q q

d 2

1q d

(17.8)

功率角φ:

θψ?-=

(13.9)

输出电功率:

?cos UI 3P 2=

(13.10)

输入机械功率:

)

(Fe Cua fw 21P P P P P +++= (13.11)

式中P fw 、P Cua 、P Fe 分别为风摩损耗、电枢铜损和铁心损耗

输入机械转矩:

ω1

1P T =

(13.12)

ω为同步角速度rad/s

13.1.1.2 电动机模型

在图13.1, OM 所代表的矢量可表示为:

)

j j (aq 11X X R OM ++-=I U (13.5’)

OM 所代表的矢量可用来确定E 0的位置。

令E 0滞后U 的角度为θ,对于电动机称θ为转矩角,则角度ψ为

θ?ψ-=

(13.6’)

对于给定的转矩角θ, 我们有;

???

???--=????????????-θ

θsin cos U E U I I X R R X 0q d q 1

1d (13.7’)

求得I d 和I q 为:

?

?????--+-+=??????θθθθsin )cos (sin )cos (U X E U R U R E U X X X R 1I I d 0110q q

d 2

1q d

(13.8’)

功率因数角φ:

θψ?+=

(13.9’)

输入电功率:

?cos UI 3P 1=

(13.10’)

输出机械功率:

)

(Fe Cua fw 12P P P P P ++-= (13.11’)

式中P fw 、P Cua 、P Fe 分别为风摩损耗、电枢铜损和铁心损耗

输出机械转矩: ω2

2P T =

(13.12’)

ω为同步角速度rad/s

电机效率:

%100P P 1

2

?=

η

(13.13’)

13.1.2 定子绕组由DC/AC 逆变器供电

这种情况下,调速永磁同步电机工作在电动机状态,其分析方法与直流无刷电动机相似。为了在气隙中产生旋转磁场,定子多相绕组被联结在DC/AC 逆变器上。调速永磁同步电机与直流无刷电动机的主要区别如下:

在无刷永磁直流电动机中, 触发时间完全由转子位置决定,但是在永磁同步电机中,触发时间完全与转子位置无关。对于无刷永磁直流电动机,如果机械负载增加,则转速和感应电压下降,引起电枢电流和转矩的增加以平衡增加的机械负载。然而,对于调速永磁同步电机, 如果机械负载增加, 则转速短时下降,这将引起转矩角(等同与无刷永磁直流电动机中的触发导通角)增加,从而使转矩增加来保持转速不变。

因此,无刷永磁直流电动机的转速随输入电压和机械负载变化,而永磁同步电机的转速则不是这样。调速永磁同步电机的转速可以通过改变控制信号的频率来实现,这就是我们称其为调速永磁同步电机的原因。

采用时域数学模型来分析电机的特性。派克电压方程如下:

????

????????????????++-+=??????????-??????????0q d 01q 1e d e q d 10q d 0q d i i i L R 000L R L 0L L R e e e u u u p p p

ωω (13.14)

其中R 1电枢绕组电阻,L d ,、L q 和L 0分别是d 轴,q 轴和0轴电感,ωe 是电角速度,其单位为rad/s ,微

分算子是

t d d p =

(13.15)

端电压、感应电势、电枢绕组电流的坐标变换方程如下:

????

?

?????=???????????????

?????=????????????????????=??????????0q d b a b a T 0q d b a T 0q d i i i i i e e e e e u u u u u C C C :,:,: (13.16)

两相,三相和四相的变换矩阵C 2,C 3和C 4分别为

????

??=002θ

θ

θθ

cos sin sin cos C

(13.17a)

????????

????

??

???

?

----=

21222121323)sin()cos()sin()cos(sin cos αθαθαθαθθθ

C (13.17b)

??????

?

??

???----=00004θ

θ

θθθθθθ

cos sin sin cos cos sin sin cos C

(13.17c)

其中:

π

α3

2= (13.18)

输入电功率功率:

?++=T

00q q d d 1t

i u i u i u T 1

P 0

d )( (13.10″)

输出机械功率:

)

(t Fe Cua fw 12P P P P P P +++-= (13.11″)

式中P fw 、P Cua 、P Fe 和P t 分别为风摩损耗、电枢铜损、铁心损耗和开关损耗。 输出机械转矩和效率可由公式(13.12)和(13.13)计算得到。

13.2 主要特点

13.2.1 对同步电动机和同步发电机均适用

永磁同步电动机和永磁同步发电机结构基本相同,但相量关系和计算方法有些差别,输出性能数据也有所不同,这些将在设计中详细说明。

13.2.2 适用于内转子结构和外转子结构

永磁同步电机的永久磁钢安装在转子上,内转子为常见结构。当用于车辆驱动时,则多为外转子结构。RMxprt 能适用于这两类转子结构的永磁同步电机设计。

13.2.3 五种常用的转子结构

适用于五种常用的转子结构。

13.2.4 适用于六种绕组连接和开关电路的组合

永磁同步电机的定子为多相绕组,最常用的是两相、三相和四相。绕组联结有Y、X、△、◇等多种方式。开关电路一般为桥式或星形。RMxprt 可对六种最常用的绕组和开关电路组合进行设计。

13.2.5 适用于常见的三种外接电源

对于永磁同步电动机常用的三种开关电源类型(DC、PWM、Sine Wave),RMxprt 都予以支持。

13.2.6线圈和绕组的排布优化设计

当设计者采用全极式单层绕组时,RMxprt将自动对绕组按链式或交叉式进行排布,以减少绕组端部长度

13.2.7支持任何单、双层绕组设计的绕组编辑器

对于具有交流多相绕组的电机,除常用的链式、叠式、同心式和交叉式单、双层绕组外,RMxprt 提供一种非常灵活的绕组编辑器,使用户可以根据自己的需要,设计出各种特殊绕组。如单双层混合式绕组、大小相带变极多速绕组、三相正弦绕组等。在绕组编辑器中,通过改变每个线圈的相属、匝数、入边槽号和出边槽号,可排布出任意所需的单、双层绕组分布形式。

13.2.8 分析气隙磁场分布

对于均匀气隙和非均匀气隙(磁极偏心),都能通过许克变换求解气隙磁场的分布。

13.3 设计调速永磁同步电机

这一节, 我们将演示永磁同步电机设计的一般流程。

点击Start>Programs>Ansoft>Maxwell 12>Maxwell 12从桌面进入Maxwell界面。

从RMxprt主菜单条中点击File>New新建一个空白的Maxwell工程文件Project1。

从RMxprt主菜单栏中点击Project>Insert RMxprt Design。在Select Machine Type 会话框中选择Adjust-Speed Synchronous Machine,然后点击OK返回RMxprt主窗口。这样就添加一个新的RMxprt设计。

从RMxprt菜单栏中点击File>Save。如果想把项目另存为PMSG_4p50Hz550W.mxwl,可从下拉菜单选择Save As然后点击Save返回RMxprt 主窗口。(参见3.2.6设置默认的项目路径)

分析这个算例,需要做以下几项设置:

1. 设置模型单位(参考章节

2.

3.2.7设置模型单位):

2. 配置RMxprt 材料库(参考章节

3.

4.1配置材料库):

3. 编辑线规库(参考章节3.3.2 到3.3.6):

当选择Adjust-Speed Synchronous Machine做为电机模型时,必须输入如下几项:

1. General data. (基本性能数据)

2. Stator data. (定子数据)

3. Rotor data. (转子数据)

4. Solution data. (解算数据)

13.3.1 主要性能数据

在项目树中双击Machine图标,显示Properties对话框,如图13.2。

图13.2主要性能数据

1. Machine Type:调速永磁同步电机.

2. Number of Poles:极数

3. Rotor Position:转子位置。有两个选项:Inner Rotor 和Outer Rotor.

4. Frictional Loss:参考转速下的摩擦损耗

5. Wind Loss:参考转速下的风阻损耗

6. Reference Speed:参考转速

7. Control Type:控制方式(参考7.6指定电路类型)。有三个选项:

1) DC:直流电源

2) PWM:脉宽调制电源.

3) AC:正弦波电源.

对于DC和PWM控制方式,需要在Machine>Circuit设计电路数据。.

8. Circuit Type:驱动电路形式(参考7.6 指定电路形式),三相Y接六状态电路为默认电路形式。

1)点击Circuit Type 显示Circuit Type会话框。

2)六个可选中选择电路型式:

a. Y3:Y-connected,three-phase 三相Y接

b. L3:Loop-type,three-phase. 三相环式

c. S3:Star-type,three-phase. 三相星式

d. C2:Cross-type,two-phas

e. 两相交叉式

e. L4:Loop-type,four-phase. 四相环式

f. S4:Star-type,four-phase. 四相星式

3) 点击Circuit Type关闭Circuit Type会话框.

点击OK关闭Properties对话框。

13.3.2 电路设计

在项目树下双击Machine>Circuit,可显示Properties会话框来指定电路参数,然后点击OK来关闭弹出的会话框。

13.3.2.1 直流电路设计

对于DC控制方式,Circuit列表如图13.3所示。

1. Trigger Pulse Width:触发脉冲宽度(电角度);

2. Transistor Drop:开关管压降

3. Diode Drop:二极管压降。如果选择Circuit Type为(S3或S4),则该项为续流二极管总压降

图13.3 直流电路数据

13.3.2.2 PWM电路设计

对于PWM控制方式,Circuit列表如图13.4所示。

1. Transistor Drop:三极管压降

2. Diode Drop:二极管压降

3. Modulation Index:正弦波与三角载波的幅值比

4. Carrier Frequency Times:三角载波与正弦波的频率比

图13.4 PWM电路数据

13.3.3定子设计

在项目树下双击图标Machine>Stator显示Properties会话框.

在Stato r列表中,如图13.5,所示设计定子铁心。

图13.5定子铁心数据

1. Outer Diameter:定子外径。

2. Inner Diameter:定子内径。

3. Length:定子铁心的轴向长度。

4. Stacking Factor:定子的迭压系数

5. Steel Type:定子铁心材料类型(参考7.3节设置材料类型)

6. Number of Slot:定子槽数

7. Slot Type:定子槽型(参考7.1.1节槽型)

1) 点击Slot Type显示Select Slot Type对话框。

2) 选择一种槽型(有6种类型可用)

3) 点击OK关闭Select Slot Type对话框。

8. Skew Width:用槽数度量的斜槽宽度

点击OK关闭Properties对话框。

13.3.3.1设计定子槽型

双击项目树中的Machine>Stator>Slot图标,显示Properties对话框(参考7.1.1节槽型)。

在如图13.6所示的Slot卷标中定义定子槽型的几何数据。

点击OK关闭Properties对话框。

图13.6定子槽尺寸

13.3.3.2设计定子绕组

双击项目树中的Machine>Stator>Winding图标,显示Properties对话框,其中包含两个列表:Winding和End/Insulation。

13.3.3.2.1设计定子绕组的线径及材料

在如图13.7所示的Winding列表中定义导线、导体和定子绕组

图13.7槽绝缘和绕组形式

1. Winding Layers:绕组层数。从下拉菜单中选择绕组层数(可选1和2)

2. Winding Type:绕组类型(参考7.5.1节的设置交流绕组类型)

1) 点击Winding Type,显示WINDING Type对话框。

2) 从以下3种绕组类型中选择一种:

a. Editor

b. Whole Coiled

c. Half Coiled

3) 点击OK关闭WINDING Type对话框。

3. Parallel Branches:定子一相绕组的并联支路数

4.Conductors per Slot:每槽导体数,槽中每个线圈的匝数与层数的乘积。输入0,RMxprt会进行

自动设计。

5. Coil Pitch:以槽数度量的节距,节距是指一个线圈跨过的槽数目。例如,如果一个线圈起始边在1号槽,终边在6号槽,则节距为5。

6. Number of Strands:每个导体中导线的并绕根数。输入0,RMxprt会自动设计根数。

7. Wire Wrap:漆包线的双边漆皮厚度。输入0后能从导线库中自动获得

8. Wire Size:定子绕组导线的直径(输入0,RMxprt会自动设计)。用户可选择圆导线或扁导线两种型号。当槽型为1到4时,圆形导线可用(参考7.4.1节设置圆导线)。当槽型为5或6时,扁导线可用(参考7.4.2节设置扁导线)。

13.3.3.2.2端环绕组和定子绝缘数据设计

可参考7.5.3节端部绕组和槽绝缘中的详细介绍。

在如图13.8所示的End/Insulation列表中定义绕组端部和槽绝缘。

图13.8端环绕组和绝缘数据

1. Input Half-turn Length:选择或取消该选项框以指定是否想要键入半匝长度。选中该选项,用户下次打开Properties对话框会出现Half Turn Length。如未被选中,会有End Adjustment替代其位置。

2. Half-turn Length:电枢绕组的半匝长度。当Input Half-turn Length被选中时,其可用。

3.End Adjustment:定子绕组的端部长度调节项,及导线伸出定子的垂直距离。当Input Half-turn Length未被选中时,其可用。

4. Base Inner Radius:底角半径

5. Tip Inner Diameter:线圈外弧半径

6. End Clearance:两临近线圈的间隔

7. Slot Liner:槽绝缘的厚度

8. Wedge Thickness:槽楔的厚度

9. Layer Insulation:层绝缘的厚度

10. Limited Fill Factor:设计槽满率的上限。

点击OK返回RMxprt的主窗口。

13.3.3.2.3 绕组编辑器

对于自起动永磁同步电机,用户可以利用绕组编辑器为每个槽定义不同的导体数。为了使用绕组编辑器,用户必须在Winding Property中选择Winding Type为Editor (参考3.5编辑交流绕组)。

13.3.4 转子设计

在项目树中双击Machine>Rotor图表显示Properties对话框。

在Rotor列表中,定义转子数据

13.3.4.1 设计转子

在Rotor列表中,如图13.9.所示设计转子数据。

图13.9转子数据

1. Outer Diameter:转子外径

2. Inner Diameter:转子内径

3. Length:转子铁心长度

4. Steel Type:选择转子材料(参考7.3指定材料类型)

5. Stacking Factor:转子的迭压系数

6. Pole Type转子铁心磁极类型。点击Pole Type 如图11.8所示,显示Select Pole Type会话框(可选的磁极类型为1到8)点击OK关闭弹出的会话框。

13.3.4.2 设计转子磁极

在项目树下双击Machine>Rotor>Pole图标显示Properties对话框,在如图13.10所示Pole列表中,定义转子磁极数据

图13.10 磁极数据

1. Embrace:极弧系数,其值在0到1.之间,磁极类型为4时不可用

2. Shaft Diameter:转子轴径,磁极类型为4时可用

3. Offset:转子中心与极弧中心的距离。磁极类型为1~ 3时可用。对于均匀气隙时为0

4. Bridge:跨两磁极间的连接梁厚度。磁极类型为5时可用

5. Rib:支撑连接梁的筋板宽度。磁极类型为5时可用

6. Magnet Type:指定磁钢类型(参考

7.3指定材料属性)

7. Magnet Width:每个磁极的所有永磁体的最大宽度

8. Magnet Thickness:永磁体径向最大厚度

注:根据磁极选择,在Pole列表中的一些单元是不能使用的。

13.3.5 转轴设计

定义转轴数据:

1.点击项目树中的Machine>Shaft图标,显示Properties对话框.

2.在如图11.13所示的Shaft列表中,选择或清除Magnetic Shaft选项,以指定转轴是否由磁性材料制成。

3.点击OK关闭Properties对话框

图13.11 转轴数据

13.4 调速永磁同步电机的求解

13.4.1解决方案设置

在对设计方案进行分析前,先进行几项选择设置:

1. 在项目树下用右键点击Analysis图标,然后右键菜单中点击Add Solution Setup,显示Solution Setup对话框.

2. 在如图1

3.12的General列表中定义计算方案的数据。

1) Operation Type:在下拉菜单中选择运行方式:电动机Motor或发电机Generator,当控制方式不是AC时Generator不可用

2) Load Type:从下拉列表中选择负载类型(参考7.8.1电机负载类型).

3) Rated Output Power:对于电动机为转轴输出机械功率,对于发电机为输出电功率。

4) Rated Voltage:电机线电压有效值,并选择其单位。

5) Rated Speed:电机同步转速。

6) Operating Temperature:电机运行时的工作温度。工作温度会影响绕线的电阻,因此会影响电阻损耗。

图13.12求解设置

3. 在Adjust-Speed Synchronous Machine列表中,如图13.13所示从下拉列表中选择分析域,其中有两个选项(时域或频域,频域只AC控制方式可用),然后指定额定功率因数。

4.点击OK关闭弹出的会话框。

图13.13 连接数据

注:当选择时域时,分析将基于反电势和绕组的感应电压的瞬时值来进行。当选择频域时,分析将基于相量法。其中只考虑反电势的三次谐波,采用d轴、q轴、0轴的电感Ld,Lq和L0

13.4.2求解

1. 点击RMxprt>Validation Check,显示Validation Check的消息框。

2. 如果设置有问题,可以通过窗口中的诊断消息解决。

3. 点击Close关闭Validation Check的消息框。

4. 当设计被确认后,点击RMxprt>Analyze All。

5. 分析过程会在过程Progress窗口中显示,分析信息会在Message Manager窗口中显示。

13.5 调速永磁同步电机设计输出

当RMxprt完成求解后,可采用下面的方法观察和分析设计结果。

13.5.1观察设计结果

点击RMxprt>Results>Solution Data显示Solutions对话框,其中包含4个列表。看完结果后,点击Close来关闭Solution消息对话框。

13.5.1.1 求解结果

在Solution Data列表中的Data下拉列表关于三相同步电机的8个数据表。

1. 满载数据Full-Load Operation

线电压有效值RMS Line Current 2.57691 A

相电压有效值RMS Phase Current 1.57115 A

电枢热负荷Armature Thermal Load 4.86251

电枢线负荷Specific Electric Loading(A/m) 1264.28

电枢电流密度Armature Current Density(A/mm^2) 3.84606

风摩损耗Frictional and Wind Loss 12 W

铁心损耗Iron-Core Loss 8.11608 W

电枢铜损Armature Copper Loss 24.86 W

总损耗Total Loss 56.9761 W

输出功率Output Power 550.621 W

输入功率Input Power 607.597 W

电机效率Efficiency 90.6227

视在功率Apparent Power 566.807 W

功率因数Power Factor 0.971444

同步转速Synchronous Speed 1500 rpm

额定转矩Rated Torque 3.86809 NewtonMeter

功角Power Angle 7.28615 deg

最大输出功率Maximum Output Power 2565.13 W

短路电流Short Circuit Current 17.1693 A

2. 材料消耗Material Consumption:

电枢铜密度Armature Copper Density 8900

永磁材料密度Permanent Magnet Density 7800

电枢铁心密度Armature Core Steel Density 7650

转子铁心密度Rotor Core Steel Density 7650

电枢铜重量Armature Copper Weight 1.02201 kg

永磁材料重量Permanent Magnet Weight 0.275114 kg

电枢铁心材料重量Armature Core Steel Weight 2.49542 kg

转子铁心材料重量Rotor Core Steel Weight 1.41467 kg

总重量Total Net Weight 5.20721 kg

电枢钢材料重量Armature Core Steel Consumption 5.32879 kg

转子铁心钢材料重量Rotor Core Steel Consumption 1.81796 kg 3. 空载运行No-Load Operation:

定子齿磁密Stator-Teeth Flux Density 1.47114 tesla

定子轭磁密Stator-Yoke Flux Density: 1.47194 tesla

转子轭磁密Rotor-Yoke Flux Density 0.806568 tesla

气隙磁密Air-Gap Flux Density 0.750347 tesla

磁钢磁密Magnet Flux Density 0.812515 tesla

定子齿安匝Stator-Teeth Ampere Turns 20.6466

定子轭安匝Stator-Yoke Ampere Turns 33.1916

转子轭安匝Rotor-Yoke Ampere Turns 1.44779

气隙安匝Air-Gap Ampere Turns 355.723

磁钢磁势Magnet Ampere Turns –410.774

漏磁系数Leakage-Flux Factor 1

定子轭部磁路长修正系数Stator-Yoke Correction Factor 0.349472 转子轭部磁路长修正系数Rotor-Yoke Correction Factor 0.682232 基波反电势Fundamental Back emf 138.833 V

反电势谐波总畸变率THD of Back emf 3.76763

齿槽转矩Cogging Torque 1.21986e–012 NewtonMeter

4. 磁钢数据Permanent Magnet:

剩磁密度Residual Flux Density 0.96 tesla

矫顽力Coercive Force 690000 A_per_meter

最大磁能积Maximum Energy Density 183

相对回复磁导率Relative Recoil Permeability 1

退磁磁通密度Demagnetization Flux Density 0.532409 tesla

回复剩磁密度Recoil Residual Flux Density 0.959995 tesla

回复矫顽力Recoil Coercive Force 763962 A_per_meter

5. 转子数据Rotor Data:

最大气隙Maximum Air Gap 0.5 mm

极弧半径Pole Arc Radius 37 mm

电极弧系数Mechanical Pole Embrace 0.7 mm

机械极弧系数Electrical Pole Embrace 0.699985 mm

6. 定子槽Stator Slot:

定子槽型Slot Type 1

hs0 0.5 mm

hs2 6.20671 mm

bs0 2.5 mm

bs1 5.20236 mm

bs2 6.83662 mm

定子齿上部宽Top Tooth Width 5.35219 mm

定子齿下部宽Bottom Tooth Width 5.35219 mm

7. 定子绕组Stator Winding:

每槽导体数Number of Conductors per Slot 158

并绕根数Number of Strands 2

导线直径Wire Diameter 0.3606 mm

导线漆膜厚度Wire Wrap 0 mm

线圈平均跨距Average Coil Pitch 5

定子槽满率Stator Slot Fill Factor 72.1555

线圈平均半匝长Coil Half-Turn Length 148.26 mm

8. 稳态参数Steady State Parameters:

定子绕组系数定子绕组系数Stator Winding Factor 0.965926

D-轴电枢反应电感D-Axis Reactive Inductance Lad 0.0319603 H

Q-轴电枢反应电感Q-Axis Reactive Inductance Laq 0.0319603 H

D-轴同步电感D-Axis Inductance L1+Lad 0.0420325 H

Q-轴同步电感Q-Axis Inductance L1+Laq 0.0420325 H

电枢绕组漏电感Armature Leakage Inductance L1 0.0100722 H

零序电感Zero-Sequence Inductance L0 0.0100722 H

电枢绕组相电阻Armature Phase Resistance R1 4.97736 ohm

D-轴时间常数D-Axis Time Constant 0.00642113 s

Q-轴时间常数Q-Axis Time Constant 0.00642113 s

13.5.1.2设计参数

在Parameter列表中可以看到预定义的参数值。

13.5.1.3设计单

在Design Sheet列表中有10类信息。

调速永磁同步电机设计

文件:Setup1.res

1. 主要性能数据GENERAL DATA

额定输出功率Rated Output Power (kW):0.55

额定功率因数Rated Power Factor: 1

额定电压Rated Voltage (V):127

极数Number of Poles: 4

频率Frequency (Hz):50

风摩损耗Frictional and Wind Loss (W):12

转子位置Rotor Position:Inner 内部

工作温度Operating Temperature (C):75

电路形式Type of Circuit:L3

工作方式Operation Type:Infinite Bus 独立运行

分析方法Domain:Time 时域

2. 定子数据STATOR DATA

定子槽数Number of Stator Slots:24

定子铁心外径Outer Diameter of Stator (mm):120

定子铁心内径Inner Diameter of Stator (mm):75

定子槽型Type of Stator Slot: 1

定子尺寸Dimension of Stator Slot

hs0 (mm):0.5

hs2 (mm):6.20671

bs0 (mm):2.5

bs1 (mm): 5.20236

bs2 (mm):6.83662

定子齿上部宽Top Tooth Width (mm): 5.35219

定子齿下部宽Bottom Tooth Width (mm): 5.35219

斜槽(定子槽距的倍数)Skew Width (Number of Slots): 1 定子铁心长度Length of Stator Core (mm):65

定子铁心叠片系数Stacking Factor of Stator Core:0.95

定子硅钢片牌号Type of Steel:M19_24G

槽绝缘厚度Slot Insulation Thickness (mm):0.3

线圈伸出铁心直线部分长度End Length Adjustment (mm):0 并联支路数Number of Parallel Branches: 2

每槽导体数Number of Conductors per Slot:158

绕组类型Type of Coils:11

线圈平均跨距Average Coil Pitch: 5

并绕根数Number of Wires per Conductor: 2

导线直径Wire Diameter (mm):0.3606

导线漆膜厚度(双边)Wire Wrap Thickness (mm):0

限制定子槽满率Limited Slot Fill Factor (%):75

定子槽满率Stator Slot Fill Factor (%):72.1555

线圈平均半匝长Coil Half-Turn Length (mm):148.26

3. 转子数据ROTOR DATA

最小气隙Minimum Air Gap (mm):0.5

转子内径Inner Diameter (mm):26

转子长度Length of Rotor (mm):65

转子叠片系数Stacking Factor of Iron Core:0.95

转子硅钢片牌号Type of Steel:M19_24G

极弧半径Polar Arc Radius (mm):37

机械极弧系数Mechanical Pole Embrace:0.7

电极弧系数Electrical Pole Embrace:0.699985

最大磁钢厚度Max. Thickness of Magnet (mm): 3.5

磁钢宽度Width of Magnet (mm):38.6649

磁钢材料Type of Magnet:XG196/96

转子型式Type of Rotor: 1

4. 磁钢数据PERMANENT MAGNET DATA

剩磁密度Residual Flux Density (Tesla):0.96

矫顽力Coercive Force (kA/m):690

最大磁能积Maximum Energy Density (kJ/m^3):183

相对回复磁导率Relative Recoil Permeability: 1

退磁磁通密度Demagnetized Flux Density (Tesla):0.532409

回复剩磁密度Recoil Residual Flux Density (Tesla):0.959995

回复矫顽力Recoil Coercive Force (kA/m):763.962

5. 材料消耗MATERIAL CONSUMPTION

电枢铜密度Armature Copper Density (kg/m^3):8900

永磁材料密度Permanent Magnet Density (kg/m^3):7800

电枢铁心密度Armature Core Steel Density (kg/m^3):7650

转子铁心密度Rotor Core Steel Density (kg/m^3):7650

电枢铜重量Armature Copper Weight (kg): 1.02201

永磁材料重量Permanent Magnet Weight (kg):0.275114

电枢铁心材料重量Armature Core Steel Weight (kg): 2.49542

转子铁心材料重量Rotor Core Steel Weight (kg): 1.41467

总重量Total Net Weight (kg): 5.20721

电枢铁心材料消耗Armature Core Steel Consumption (kg): 5.32879 转子铁心材料消耗Rotor Core Steel Consumption (kg): 1.81796 6. 稳态参数STEADY STATE PARAMETERS

定子绕组系数Stator Winding Factor:0.965926

D-轴电枢反应电抗D-Axis Reactive Reactance Xad (ohm):10.0406 Q-轴电枢反应电抗Q-Axis Reactive Reactance Xaq (ohm):10.0406 D-轴同步电抗D-Axis Reactance X1+Xad (ohm):13.2049

Q-轴同步电抗Q-Axis Reactance X1+Xaq (ohm):13.2049

电枢绕组漏电抗Armature Leakage Reactance X1 (ohm): 3.16427 零序电抗Zero-Sequence Reactance X0 (ohm): 3.16427

电枢绕组相电阻Armature Phase Resistance R1 (ohm): 4.97736

7. 空载磁路数据NO-LOAD MAGNETIC DATA

定子齿磁密Stator-Teeth Flux Density (Tesla): 1.47114

定子轭磁密Stator-Yoke Flux Density (Tesla): 1.47194

转子轭磁密Rotor-Yoke Flux Density (Tesla):0.806568

气隙磁密Air-Gap Flux Density (Tesla):0.750374

磁钢磁密Magnet Flux Density (Tesla):0.812515

定子齿旁路系数Stator-Teeth By-Pass Factor:0.00226581

定子轭旁路系数Stator-Yoke By-Pass Factor:0.000109235

转子轭旁路系数Rotor-Yoke By-Pass Factor:9.53988e–006

定子齿安匝Stator-Teeth Ampere Turns (A.T):20.6466

定子轭安匝Stator-Yoke Ampere Turns (A.T):33.1916

转子轭安匝Rotor-Yoke Ampere Turns (A.T): 1.44779

气隙安匝Air-Gap Ampere Turns (A.T):355.723

磁钢磁势Magnet Ampere Turns (A.T):–410.774

漏磁系数Leakage-Flux Factor: 1

定子轭部磁路长修正系数Correction Factor for Magnetic Circuit Length of Stator Yoke:

0.349472

转子轭部磁路长修正系数Correction Factor for Magnetic Circuit Length of Roor Yoke:

0.682232

感应电压基波Fundamental Induced Voltage (V):138.833

感应电压谐波总畸变率THD of Induced Voltage (%): 3.76763

齿槽转矩Cogging Torque (N.m): 1.21986e–012

8. 满载数据FULL-LOAD DATA

线电流有效值RMS Line Current (A): 2.57691

相电流有效值RMS Phase Current (A): 1.57115

相电压有效值RMS Phase Voltage (V):73.3186

电枢热负荷Armature Thermal Load (A^2/mm^3): 4.86251

电枢线负荷Specific Electric Loading (A/mm): 1.26428

电枢电流密度Armature Current Density (A/mm^2): 3.84606

风摩损耗Frictional and Wind Loss (W):12

铁心损耗Iron-Core Loss (W):8.11608

电枢铜损Armature Copper Loss (W):36.86

总损耗Total Loss (W):56.9761

输出功率Output Power (W):550.621

输入功率Input Power (W):607.597

效率Efficiency (%):90.6227

视在功率Apparent Power (VA):566.807

功率因数Power Factor:0.971444

同步转速Synchronous Speed (rpm):1500

额定转矩Rated Torque (N.m): 3.86809

功角Power Angle (degree):7.28615

最大输出功率Maximum Output Power (W):2565.13

短路电流Short Circuit Current (A):17.1693

9. 绕组排布WINDING ARRANGEMENT

三相单层12槽定子绕组可排布如下:

AAZZBBXXCCYY

每槽电角度Angle per slot (elec. degrees):30

A 相绕组对称轴线电角度Phase-A axis (elec. degrees):105

第一槽中心线的电角度First slot center (elec. degrees):0

10. 瞬态有限元分析时需用到的数据TRANSIENT FEA INPUT DATA

对每相电枢绕组For Armature Winding:

串联总匝数Number of Turns:632

并联支路数Parallel Branches: 2

相电阻Terminal Resistance (ohm): 4.97736

端部漏电抗End Leakage Inductance (H):0.00326731

二维分析需用的等效数据2D Equivalent Value:

等效气隙长度Equivalent Model Depth (mm):65

等效定子叠压系数Equivalent Stator Stacking Factor:0.95

等效转子叠压系数Equivalent Rotor Stacking Factor:0.95

等效剩磁密度Equivalent Br (Tesla):0.959995

等效矫顽力Equivalent Hc (kA/m):763.962

转动惯量估计值Estimated Rotor Inertia (kg m^2):0.00149257

13.5.1.4性能曲线

在Curve列表的Name下拉菜单中,有多组曲线,如图13.14所示。

a. 输入电流和转矩角

b. 效率和转矩角

c. 电磁转矩与直流电流的比值和转矩角的关系

d. 输出功率和转矩角

交流电机调压调速系统(matlab)正文

1 设计任务 1、了解并熟悉双闭环三相异步电机调压调速原理及组成。 2、学习 SIMULINK,熟悉相关的模块功能。 3、进一步理解交流调压系统中电流环和转速环的作用。 2 设计要求 1、利用SIMULINK建立闭环调速系统仿真模型。 2、调试完成调压模块仿真、开环系统仿真、闭环系统仿真。 3 设计设备 1、计算机一台 2、MATLAB仿真软件 4 设计原理 调压调速即通过调节通入异步电动机的三相交流电压大小来调节转子转速的方法。理论依据来自异步电动机的机械特性方程式: 其中,p为电机的极对数; 为定子电源角速度; w 1 为定子电源相电压; U 1 R ’为折算到定子侧的每相转子电阻; 2 为每相定子电阻; R 1 L 为每相定子漏感; 11 L 为折算到定子侧的每相转子漏感; 12 S为转差率。 图1 异步电动机在不同电压的机械特性

由电机原理可知,当转差率s 基本保持不变时,电动机的电磁转矩与定子电压的平方成正比。因此,改变定子电压就可以得到不同的人为机械特性,从而达到调节电动机转速的目的。 4.1 调压电路 改变加在定子上的电压是通过交流调压器实现的。目前广泛采用的交流调压器由晶闸管等器件组成。它是将三个双向晶闸管分别接到三相交流电源与三相定子绕组之间通过调整晶闸管导通角的大小来调节加到定子绕组两端的端电压。这里采用三相全波星型联接的调压电路。 图2 调压电路原理图 4.2 开环调压调速 开环系统的主电路由触发电路、调压电路、电机组成。原理图如下: Ua Ub Uc T2 T3 T5 T4 T6 R R R N T1

图3 开环调压系统原理图 AT为触发装置,用于调节控制角的大小来控制晶闸管的导通角,控制晶闸管输出电压来调节加在定子绕组上的电压大小。

调速永磁同步电动机的电磁设计与磁场分析

调速永磁同步电动机的电磁设计与磁场分析 1 引言 与传统的电励磁电机相比,永磁同步电动机具有结构简单,运行稳定;功率 密度大;损耗小,效率高;电机形状和尺寸灵活多变等显著优点,因此在航空航 天、国防、工农业生产和日常生活等各个领域得到了越来越广泛的应用。 随着电力电子技术的迅速发展以及器件价格的不断下降,越来越多的直流电 动机调速系统被由变频电源和交流电动机组成的交流调速系统所取代,变频调速 永磁同步电动机也应运而生。变频调速永磁同步电动机可分为两类,一类是反电 动势波形和供电电流波形都是理想矩形波(实际为梯形波)的无刷直流电动机,另 一类是两种波形都是正弦波的一般意义上的永磁同步电动机。这类电机通常由变 频器频率的逐步升高来起动,在转子上可以不用设置起动绕组。 本文使用Ansoft Maxwell 软件中的RMxprt 模块进行了一种调速永磁同步电 动机的电磁设计,并对电机进行了性能和参数的计算,然后将其导入到Maxwell 2D 中建立了二维有限元仿真模型,并在此模型的基础上对电机的基本特性进行 了瞬态特性分析。 2 调速永磁同步电动机的电磁设计 2.1 额定数据和技术要求 调速永磁同步电动机的电磁设计主要包括主要尺寸和气隙长度的确定、定子 冲片设计、定子绕组的设计、永磁体的设计等。通过改变电机的各个参数来提高 永磁同步电动机的效率η、功率因数cos ?、起动转矩st T 和最大转矩max T 。本例所设计永磁同步电动机的额定数据及其性能指标如下: 额定数据 数值 额定功率 N 30kw P = 相数 =3m 额定线电压 N1=380V U 额定频率 =50Hz f 极对数 =3p 额定效率 N =0.94η 额定功率因数 N cos =0.95? 绝缘等级 B 级 计算额定数据:

11KW调速永磁同步电动机电磁设计程序2

11KW变频起动永磁同步电动机电磁设计程序 及电磁仿真 1永磁同步电动机电磁设计程序 1.1额定数据和技术要求 除特殊注明外,电磁计算程序中的单位均按目前电机行业电磁计算时习惯使用的单位,尺寸以cm(厘米)、面积以cm2(平方厘米)、电压以V (伏)、电流以A (安八功率和损耗以(瓦)、电阻和电抗以门(欧姆)、磁通以Wb(韦伯)、磁密以T(特斯拉)、磁场强度以A/cm(安培/厘米)、转矩以N (牛顿)为单位。 1额定功率P n =11kW 2相数叶=3 3额定线电压U N1 =380V 额定相电压丫接法U N =U N1 / 3 = 219.39V 4额定频率f =50HZ 5电动机的极对数P=2 6额定效率N =0.87 7额定功率因数cos N =0.78 8失步转矩倍数T;°N =22 9起动转矩倍数T;N =22 10起动电流倍数I;N =2.2 12 额定转速n N =1000r/min 13额定转矩T N二9.55P N 103二 9.55 11 二105.039N.m n N 11额定相电流I N P N X105 0U N N COS N 11 105 3 219.39 0.87 0.78 A-24.62

14绝缘等级:B级 15绕组形式:双层叠绕Y接法 1.2主要尺寸 16铁心材料DW540-50硅钢片 17转子磁路结构形式:表贴式 18气隙长度:=0.07cm 19定子外径D1 =26cm 20定子内径D i1 =18cm 21 转子外径D2二D H—2、=(18 -2 0.07)cm =17.86 22转子内径D i2 =6cm 23定,转子铁心长度h日2 =15cm 24铁心计算长度l a J =15cm 铁心有效长度l ef =la 2、=(15 2 0.07)cm = 15.14cm 25定子槽数Q1 = 36 26定子每极每相槽数q =Q1 /2gp =36/2 3 3=2 27极距巨p =蔥D i1/2P =3.14 18/2 9.728cm 28定子槽形:梨形槽定子槽尺寸 h01= 0.08cm b01= 0.38cm bi = 0.78cm r1 二 0.53cm h o2 = 1.72cm 巧“18^ 29定子齿距t1卩 1.5708cm Q136

交流电动机调速系统的分类

交流电动机调速系统的分类 1.同步电动机调速系统 同步电动机只能依靠改变频率来进行调速,而根据频率控制方式的不同,可把同步电动机调速系统分为他控式和自控式两种类型。 如果用独立的变频装置作为同步电动机的变频电源进行调速,则称之为他控式同步电动机调速系统,大多用于类似永磁同步电动机的小容量场合。 采用频率闭环方式的同步电动机调速系统称为自控式同步电动机调速系统,它是用电动机轴上安装的位置检测器来控制变频装置触发脉冲,使同步电动机工作在自同步状态。自控式同步电动机调速系统又可细分为负载换向自控式同步电动机调速系统和交一交变频供电的自控式同步电动机调速系统。 负载换向自控式同步电动机调速系统叉称为x换向器电机,它的主电路采用交一直-交电流型变流器,利用同步电动机电流超前电压的特点,使逆变器的晶闸管工作在自然换向状态。这种系统又被称为LCI(Load Commutated Inve11er),它的容量已达到数万千伏安,电压达万伏以上。 交一交变频同步电动机调速系统的逆变器由晶闸管组成,采用交一交循环变流结构和矢量控制技术,具有优良的动态性能,广泛地用于轧钢机主传动系统中。交一交变频同步电动机调速系统的容量很大,但调频范围只能限制在工频的三分之一左右。 2.异步电动机调速系统 在异步电动机中,从定子传入转子的电磁功率可以分成两部分:一部分是拖动负载的有效功率;另一部分是转差功率,与转差率成正比,它的去向是调速系统效率高低的标志。就转差功率的处理方式的不同,异步电动机调速系统可分成三大类。 (1)转差功率消耗型调速系统。这种调速系统全部转差功率都被消耗掉,用增加转差功率的消耗来换取转速的降低,因而效率也随之降低。降电压调速、电磁转差离合器调速及绕线异步电动机转子串电阻调速这三种方法都属于这一类。 (2)转差功率回馈型调速系统。这种调速系统的大部分转差功率通过变流装置回馈给电网或者加以利用,转速越低回馈的功率越多,但是增设的装置也要多消耗一部分功率。绕线异步电动机转子双馈调速即属于这一类。 (3)转差功率不变型调速系统。在这种调速系统中,转差功率仍旧消耗在转子里,但小论转速高低,转差功率基本不变。如变极对数调速、变频调速两种调速方法即属于这一类。 2.异步电动机转差回馈型调速系统 双馈调速足指将电能分别馈入异步电动机的定子绕组和转子绕组,通常将定子绕组接入工频电源,将转子绕组接到频率、幅值、相位和相序都可以调节的变频电源。如果改变转子绕组电源的频率、幅值、相位和相序,就可以调节异步电机的转矩、转速、转向及和定子侧的无功功率。这种双馈调速的异步电动机可以超同步或亚同步运行,不但可以工作在电动状态,而且可以工作在发电状态。 因为交一交变流器采用晶闸管自然换向方式,结构简单,可靠性高,而且交,交变流器能够直接进行能量转换,效率高,所以,在双馈调速方式中采用交.交变流器作为转子绕组的变频电源是比较合适的。 绕线式异步电动机串级调速系统是从定子侧馈入电能,从转子侧馈出电能的系统。从广义上说,它也是双馈调速系统的一种。 在双馈调速中,所用变频器的功率仅占电动机总功率的一小部分,可以大大降低变频器的容量,从而降低了调速系统的成本,此外,双馈电机还可以调节功率因数,由于具有这些优点,双馈电机特别适合应用于大功率的风机、水泵类负载的调速场合;双馈调速方式在风力、

永磁同步电机弱磁调速

永磁同步电机弱磁调速控制文献阅读报告 专业:电气工程及其自动化 学生: 学生学号: 学生班号:

本篇论文是从阅读文献报告的角度来解读论文的。 稀土永磁同步电机早在上世纪七十年代就开始出现,现在已被广泛使用,其具有重量轻、体积小、效率高、弱磁扩速能力强等一系列优点,成为航空、航天、武器装备、电动汽车等领域重要发展方向。由于永磁同步电机磁场结构复杂,使得计算准确度差,磁极形状与尺寸的优化,调速性能等都是永磁电机设计的难点。这些年来,如何提高永磁同步电机恒功率调速比的问题是研究的重点,永磁电机及其驱动器的设计成了电机领域研究的热点课题。 本文主要研究容是对置式永磁同步电机设计及弱磁性能的研究。 分析永磁同步电机(PMSM)数学模型的基础上,通过阐述弱磁调速的控制原理,提出了一种基于电流调节的PMSM定子磁链弱磁控制算法,有效地拓宽了恒功率调速比。并在Matlab/Simulink环境下,构建了永磁同步电机弱磁控制系统的速度和电流双闭环仿真模型。仿真结果证明了该控制系统模型的有效性,恒功率调速比达到了4: 1,为永磁同步电机弱磁调速控制系统的设计和调试提供了理论基础,有一定的实际工程价值。 关键词:置式;永磁电机;弱磁控制;电流跟踪算法;仿真建模

目录 永磁同步电机弱磁调速控制文献阅读报告 (1) 一、研究的问题 (4) 二、研究方法 (5) 2.1 永磁电机的数学模型 (5) 2.2弱磁调速原理 (6) 2.3 基于Matlab的PMSM弱磁控制系统仿真模型建立 (7) 2.4 仿真结果 (11) 三、解决效果 (12) 3.1 结论 (12) 3.2感悟与体会 (12)

(交流电机变频调速系统设计)

机电传动与控制课程综合训练三 一、综合训练项目任务书 综合训练项目:交流电机变频调速系统 目的和要求:加强对交流变频调速系统及变频器的理解;应用交流变频调速系统及变频器解决交流电机变频调速问题。提高分析和解决实际工程问题的能力。促成“富于探索精神,具有较强的自学能力、开拓创新意识和敏锐的观察事物以及分析处理事物的能力”的目标实现。 成果形式:交流电机变频调速系统设计说明书。 相关参数:参看《机电传动控制》(第五版),冯清秀等编著,华中科技大学出版社,P291~316。 一、综合训练项目设计内容 1.变频调速系统 1.1 三相交流异步电动机的结构和工作原理 三相交流异步电动机是把电能转换成机械能的设备。一般电动机主要由两部分组成:固定部分称为定子,旋转部分称为转子。三相交流异步电动机的工作原理是建立在电磁感应定律、全电流定律、电路定律和电磁力定律等基础上的。当磁极沿顺时针方向旋转,磁极的磁力线切割转子导条,导条中就感应出电动势。电动势的方向由右手定则来确定。因为运动是相对的,假如磁极不动,转子导条沿逆时针方向旋转,则导条中同样也能感应出电动势来。在电动势的作用下,闭合的导条中就产生电流。该电流与旋转磁极的磁场相互作用,而使转子导条受到电磁力,电磁力的方向可用左手定则确定。由电磁力进而产生电磁转矩,转子就转动起来。 1.2 变频调速原理 变频器可以分为四个部分,如图1.1所示。 通用变频器由主电路和控制回路组成。给异步电动机提供调压调频电源的电力变换部分,称为主电路。主电路包括整流器、中间直流环节(又称平波回路)、逆变器。

图1.1 变频器简化结构图 ⑴整流器。它的作用是把工频电源变换成直流电源。 ⑵平波回路(中间直流环节)。由于逆变器的负载为异步电动机,属于感性负载。无论电动机处于电动状态还是发电状态,起始功率因数总不会等于1。因此,在中间直流环节和电动机之间总会有无功功率的交换,这种无功能量要靠中间直流环节的储能元件—电容器或电感器来缓冲,所以中间直流环节实际上是中间储能环节。 ⑶逆变器。与整流器的作用相反,逆变器是将直流功率变换为所要求频率的交流功率。逆变器的结构形式是利用6个半导体开关器件组成的三相桥式逆变器电路。通过有规律的控制逆变器中主开关的导通和断开,可以得到任意频率的三相交流输出波形。 ⑷控制回路。控制回路常由运算电路,检测电路,控制信号的输入、输出电路,驱动电路和制动电路等构成。其主要任务是完成对逆变器的开关控制,对整流器的电压控制,以及完成各种保护功能。控制方式有模拟控制或数字控制。 2.系统的控制模型 本系统的结构如图1.2所示。

调速永磁同步电动机的电磁设计与磁场分析

调速永磁同步电动机的电磁设计与磁场分析 1 引言 与传统的电励磁电机相比,永磁同步电动机具有结构简单,运行稳定;功率密度大;损耗小,效率高;电机形状和尺寸灵活多变等显著优点,因此在航空航天、国防、工农业生产和日常生活等各个领域得到了越来越广泛的应用。 随着电力电子技术的迅速发展以及器件价格的不断下降,越来越多的直流电动机调速系统被由变频电源和交流电动机组成的交流调速系统所取代,变频调速永磁同步电动机也应运而生。变频调速永磁同步电动机可分为两类,一类是反电动势波形和供电电流波形都是理想矩形波(实际为梯形波)的无刷直流电动机,另一类是两种波形都是正弦波的一般意义上的永磁同步电动机。这类电机通常由变频器频率的逐步升高来起动,在转子上可以不用设置起动绕组。 本文使用Ansoft Maxwell软件中的RMxprt模块进行了一种调速永磁同步电动机的电磁设计,并对电机进行了性能和参数的计算,然后将其导入到Maxwell 2D中建立了二维有限元仿真模型,并在此模型的基础上对电机的基本特性进行了瞬态特性分析。 2 调速永磁同步电动机的电磁设计 2.1 额定数据和技术要求 调速永磁同步电动机的电磁设计主要包括主要尺寸和气隙长度的确定、定子冲片设计、定子绕组的设计、永磁体的设计等。通过改变电机的各个参数来提高 T。本例所永磁同步电动机的效率η、功率因数cos?、起动转矩st T和最大转矩max 设计永磁同步电动机的额定数据及其性能指标如下: 计算额定数据:

(1) 额定相电压:N 220V U U == (2) 额定相电流:3 N N N N N 1050.9A cos P I mU η??== (3) 同步转速:160=1000r /min f n p = (4) 额定转矩:3 N N 1 9.5510286.5N m P T n ?==g 2.2 主要尺寸和气隙长度的确定 永磁电机的主要尺寸包括定子内径和定子铁心有效长度,它们可由如下公式 估算得到: 2 i11P D L C n '= N N N cos E K P P η?'=, 6.1p Nm dp C K K AB δ α=' 式中,i1D 为定子内径,L 为定子铁心长度,P '为计算功率,C 为电机常数。 E K 为额定负载时感应电势与端电压的比值,本例取0.96;p α'为计算极弧系数, 初选0.8;Nm K 为气隙磁场的波形系数,当气隙磁场为正弦分布时等于1.11;dp K 为电枢的绕组系数,初选0.92。A 为电机的线负荷,B δ为气隙磁密,A 和B δ的 选择非常重要,直接影响电机的参数和性能,应从电机的综合技术经济指标出发 来选取最合适的A 和B δ值,本例初选为200A/cm,0.7T A B δ==。 由上式可初步确定电机的2i1D L ,但要想进一步确定i1D 和L 各自的值,还应选择主要尺寸比i1i122L L pL D D p λπτπ===,其中τ为极距。通常,中小型同步电动机的0.6~2.5λ=,一般级数越多,λ也越大,本例初选1.4。 永磁同步电动机的气隙长度δ一般要比同规格的感应电动机的气隙大,主要 是因为适当的增加气隙长度可以在一定的程度上减小永磁同步电动机过大的杂 散损耗,减低电动机的振动与噪声和便于电动机的装配。所以设计永磁同步电动 机的气隙长度时,可以参照相近的感应电动机的气隙长度并加以适当的修改。本 例取=0.7mm δ。 确定电动机定子外径时,一般是在保证电动机足够散热能力的前提下,视具 体情况为提高电动机效率而加大定子外径还是为降低成本而减小定子外径。

同步电机的变频调速系统

摘要:采用电力电子装置实现电压-宾律协调控制,改变了同步电动机历来只能恒速运行而不能调速的面貌,使它和异步电机一样成为了可调速电机家族中的一员。起动费时、重载时震荡或失步等问题已经不再是同步电机广泛应用的障碍,同步电动机调速系统的应用正在飞速发展着。本文首先概括同步电机变压变频调速的特点及其基本类型,然后介绍了几种应用较广的系统,阐明了同步电机的多变量数学模型,最后讨论了自控变频同步电动机调速系统。 关键词:同步电机,变频调速,

目录 1 同步电动机变压变频调速的特点及其基本类型 (3) 1.1概述 (3) 1.2同步调速系统的特点 (4) 2 他控变频同步电动机调速系统 (5) 2.1转速开环恒压频比控制的同步电动机群调速系统 (5) 2.2由交-直-交电流型负载换流变压变频器供电的同步电动机调速系统 (6) 2.3由交-交变压变频器供电的大型低速同步电动机调速系统 (7) 2.4按气隙磁场定向的同步电动机矢量控制系统 (8) 3 自控变频同步电动机调速系统 (11) 3.1梯形波永磁同步电动机(无刷直流电动机)的自控变频调速系统 (12) 3.2正弦波永磁同步电动机的自控变频调速系统 (14) 参考文献 (15)

1 同步电动机变压变频调速的特点及其基本类型 历史上最早出现的是直流电动机19世纪末,出现了交流电和交流电动机为了改善功率因数,同步电动机应运而生。同步电动机也是一种交流电机。既可以做发电机用,也可做电动机用,过去一般用于功率较大,转速不要求调节的生产机械,例如大型水泵,空压机等。 最初的同步电动机只用于拖动恒速负载或用于改善功率因数的场合。在恒定频率下运行的大型同步电动机又存在着容易发生失步和振荡的危险,以及起动困难等问题。因此,在没有变频电源的情况下,很难对同步电动机的转速进行控制。 1.1概述 同步电动机历来是以转速与电源频率保持严格同步著称的。只要电源频率保持恒定,同步电动机的转速就绝对不变。 采用电力电子装置实现电压-频率协调控制,改变了同步电动机历来只能恒速运行不能调速的面貌。起动费事、重载时振荡或失步等问题也已不再是同步电动机广泛应用的障碍。 同步电机的特点与问题:优点: (1)转速与电压频率严格同步;(2)功率因数高到1.0,甚至超前。 存在的问题: (1)起动困难;(2)重载时有振荡,甚至存在失步危险。 问题的根源:供电电源频率固定不变 解决办法: 采用电压-频率协调控制,例如:对于起动问题而言,可以通过变频电源频率的平滑调节,使电机转速逐渐上升,实现软起动。对于振荡和失步问题而言,

maxwell软件- 调速永磁同步电机

13调速永磁同步电机 在用户已经掌握RMxprt 基本使用的前提下,我们将一些过程简化,以便介绍一些更高级的使用。有关RMxprt 的详细介绍请参考第一部分的章节。 13.1基本原理 调速永磁同步电机的转子转速是通过调节输入电压的频率来控制的。与标准的直流无刷电机不同,这种电机不需要位置传感器。 永磁同步电机的转子上安装永磁体(有内转子与外转子之分),定子上嵌有多相电枢绕组,其极数与转子相同。永磁同步电机既可用作发电机,也可用作电动机。当电机工作在电动状态时,定子多相绕组可由正弦交流电源供电或由直流电源经DC/AC 变换来供电。当电机工作在发电状态时,定子多相绕组为负载提供交流电源。 13.1.1 定子绕组正弦交流电源供电 永磁同步电机分析方法与三相凸极同步电机相同,电机既可工作在发电状态也可工作在电动状态,通常采用频域矢量图来分析电机的特性。电机发电状态矢量图如图13.1a ,电机电动状态矢量图如图13.1b 。 发电机 b. 电动机 图13.1 同步电机相量图 图13.1中,R 1、X d 、X q 分别为定子电枢的电阻、d 轴同步电抗和q 轴同步电抗。 aq 1q ad 1d X X X X X X +=+= (13.1) 上式中,X 1为电枢绕组漏电抗,X ad 和X aq 分别为d 轴电枢反应电抗和q 轴电枢反应电抗。 以输入电压U 为参考矢量, I 滞后U 的角度为φ, 称φ为功率因数角, 则电流矢量为: ?-∠=I I (13.2) 令I 滞后E 0的角度为ψ。则可得d 轴和q 轴的电流为:

? ?????=?? ????=ψψcos sin I I I q d I (13.3) 所以: q d 1 I I -=tan ψ (13.4) 13.1.1.1 发电机模型 在图13.1a ,OM 所代表的矢量可表示为: ) j j (aq 11X X R OM +++=I U (13.5) OM 所代表的矢量可用来确定E 0的位置。 令U 滞后E 0的角度为θ,对于发电机称θ为功角,则角度ψ为 θ?ψ+= (13.6) 对于给定的功角θ,我们有; ??? ???--=????????????-θ θsin cos U U E I I X R R X 0q d q 1 1d (13.7) 求得I d 和I q 为: ? ?????--+-+=??????θθθθsin )cos (sin )cos (U X U E R U R U E X X X R 1 I I d 0110q q d 2 1q d (17.8) 功率角φ: θψ?-= (13.9) 输出电功率: ?cos UI 3P 2= (13.10) 输入机械功率: ) (Fe Cua fw 21P P P P P +++= (13.11) 式中P fw 、P Cua 、P Fe 分别为风摩损耗、电枢铜损和铁心损耗 输入机械转矩: ω1 1P T = (13.12) ω为同步角速度rad/s 13.1.1.2 电动机模型 在图13.1, OM 所代表的矢量可表示为: ) j j (aq 11X X R OM ++-=I U (13.5’)

永磁同步电动机调速控制系统仿真研究

111111111 0 前言 永磁同步电机调速技术的发展得于微电子技术、电力电子技术、传感器技术、永磁材料技术、自动控制技术、微机应用技术的最新发展成就。电动机的驱动部分所采用的功率器件经历了几次的更新换代以后,速度更快、控制更容易的全控型功率器件MOSFET和IGBT逐渐成为主流。脉宽调制方法(PWM和SPWM)、变频技术在直流调速和交流调速系统中得到了广泛应用。永磁同步电动机调速系统是一个多变量、强耦合的复杂系统,其动态特性极其复杂,它是由一组高阶的非线性微分方程决定的,由于控制系统控制方式的复杂性,使动态特性的变化十分繁琐。所以,对调速系统特性的分析研究,最好好在着手实际系统之前,先利用计算机仿真,由仿真的各方面结果给实际系统的设计、调试等方面提供借鉴和参考。利用仿真实验对永磁同步电动机调速系统进行研究,从而为实际系统的设计提供可靠的参数。本文在仿真过程中,采用MATLAB/SIMULINK软件。

1 永磁同步电动机的数学模型 1.1 永磁同步电动机的结构和工作原理 永磁同步电动机本体是由定子和转子两大部分组成。永磁同步电动机的定子指的是电动机在运行时的不动部分,主要是由硅钢冲片、三相对称同分布在它们槽中的绕组、固定铁心用的机壳以及端盖等部分组成。其定子和异步电动机的定子结构基本相同。空间上三相对称绕组通入时间上对称的三相电流就会产生一个空间旋转磁场,旋转磁场的同步转速 0n 为060f n p ,f 为定子电流频率,p 为电动机极对数。 永磁同步电动机的转子是指电动机在运行时可以转动的部分,通常由磁极铁心、永磁磁钢及磁辘等部分组成.永磁体转子产生恒定的电磁场。当定子通以三相对称的正弦波交流电时,则产生旋转的磁场。两种磁场相互作用产生电磁力,推动转子旋转。如果能改变定子三相电源的频率和相位,就可以改变转子的转速和位置。永磁同步电动机的定子与绕线式的定子基本相同。但可根据转子结构可分为凸极式和嵌入式两类。凸极式转子是将永磁铁安装在转子轴的表面,如图1(a )。因为永磁材料的磁导率十分接近空气的磁导率,所以在交轴(q 轴)、直轴(d 轴)上的电感基本相同。嵌入式转子则是将永磁铁嵌入在转子轴的内部,如图2-1(b ),因此交轴的电感大于直轴的电感。并且,除了电磁转矩外,还有磁阻转矩存在。 图2-1 永磁转子结构(两对磁极) Fig.2-1 Permanent magnetism rotor structure 为了使永磁同步电动机具有正弦波感应电动势波形,其转子磁钢形状呈抛物线状,使其气隙中产生的磁通密度尽量呈正弦分布;定子电枢绕组采用短距分布式绕组,能最大限度地消除谐波磁动势。

第五篇交流电机调速系统实验

第五章交流电机调速系统实验 实验一双闭环三相异步电机调压调速系统实验 一、实验目的 (1)了解并熟悉双闭环三相异步电机调压调速系统的原理及组成。 (2)了解转子串电阻的绕线式异步电机在调节定子电压调速时的机械特性。 (3)通过测定系统的静态特性和动态特性,进一步理解交流调压系统中电流环和转速环的作用。 二、实验所需挂件及附件

三、实验线路及原理 异步电动机采用调压调速时,由于同步转速不变和机械特性较硬,因此对普通异步电动机来说其调速范围很有限,无实用价值,而对力矩电机或线绕式异步电动机在转子中串入适当电阻后使机械特性变软其调速范围有所扩大,但在负载或电网电压波动情况下,其转速波动严重,为此常采用双闭环调速系统。 双闭环三相异步电机调压调速系统的主电路由三相晶闸管交流调压器及三相绕线式异步电动机组成。控制部分由“电流调节器”、“速度变换”、“触发电路”、“正桥功放”等组成。其系统原理框图如图7-1所示:整个调速系统采用了速度、电流两个反馈控制环。这里的速度环作用基本上与直流调速系统相同,而电流环的作用则有所不同。在稳定运行情况下,电流环对电网扰动仍有较大的抗扰作用,但在启动过程中电流环仅起限制最大电流的作用,不会出现最佳启动的恒流特性,也不可能是恒转矩启动。 异步电动机调压调速系统结构简单,采用双闭环系统时静差率较小,且比较容易实现正、反转,反接和能耗制动。但在恒转矩负载下不能长时间低速运行,因低速运行时转差功率 P s=SP M全部消耗在转子电阻中,使转子过热。

图1-1 双闭环三相异步电机调压调速系统原理图 四、实验内容 (1)测定三相绕线式异步电动机转子串电阻时的机械特性。 (2)测定双闭环交流调压调速系统的静态特性。 (3)测定双闭环交流调压调速系统的动态特性。 五、预习要求 (1)复习电力电子技术、交流调速系统教材中有关三相晶闸管调压电路和异步电机晶闸管调压调速系统的内容,掌握调压调速系统的工作原理。 (2)学习有关三相晶闸管触发电路的内容,了解三相交流调压电路对触发电路的要求。 六、思考题

电动汽车用永磁同步电机控制系统设计

硕士学位论文 二0一五 年 六 月 作者姓名 指导教师 学科专业 控制工程

摘要 本文在开始先介绍了研究电动汽车的背景及其意义,并介绍了电动汽车在国内外的发展现状,然后从电动汽车的燃油经济性,驱动性,安全性及舒适度,三个方面分析了电动汽车比其他燃料汽车存在的优越性。电动机是电动汽车的核心部件,本文中从其驱动方式把电动机分为四大类,直流有刷电动机,永磁同步电动机,永磁无刷直流电动机和开关磁阻电动机。本章从工作原理与性能方面分析了,这四种电动机各存在的优点和不足。从中得出永磁同步电动机是电动汽车比较理想的选择。本文刚开始介绍了永磁同步电动机PMSM的三种不同的控制方式,恒压频比控制,矢量控制,直接转矩控制,并从三者之间比较得出,PMSM采用直接转矩控制DTC的方式有着比其他两者更好的稳定性。 随后从永磁同步电动机PMSM的结构及其特点,分析了其优越性,并建立数学模型,根据空间矢量坐标关系推导出PMSM的在各坐标系下DTC的原理。本章分析了定子磁链与电磁转矩的估算和滞环控制,通过其原理研究了开关表控制的方式,并对PMSM的直接转矩控制DTC的Matlab/Simulink仿真,最终得出了DTC 较其它控制方式的稳定性。 其次分析了永磁同步电机PMSM的直接转矩控制DTC存在的诸多缺点,并提出基于SVM技术的SVPWM的控制方式,即空间矢量调制DTC控制策略,通过Matlab/Simulink仿真,得出SVPWM比PMSM DTC有着更好的稳定性。 TI公司推出的TMS320F2812 DSP芯片的控制系统设计,从硬件电路的设计和软件的设计,两个方面研究了该芯片。DSP硬件方面包含了智能模块的自保护特性,并设计了检测电路,保护电路,驱动电路和CAN通信等模块,软件系统方面分析了,其初始化流程图,接收流程图等。 关键词:永磁同步电机;直接转矩控制;DSP;SVPWM

永磁同步电机弱磁调速

永磁同步电机弱磁调速控制文献阅读报告

专业:电气工程及其自动化 学生姓名: 学生学号: 学生班号:

本篇论文是从阅读文献报告的角度来解读论文的。 稀土永磁同步电机早在上世纪七十年代就开始出现,现在已被广泛使用,其具有重量轻、体积小、效率高、弱磁扩速能力强等一系列优点,成为航空、航天、武器装备、电动汽车等领域重要发展方向。由于永磁同步电机磁场结构复杂,使得计算准确度差,磁极形状与尺寸的优化,调速性能等都是永磁电机设计的难点。这些年来,如何提高永磁同步电机恒功率调速比的问题是研究的重点,永磁电机及其驱动器的设计成了电机领域研究的热点课题。 本文主要研究内容是对内置式永磁同步电机设计及弱磁性能的研究。 分析永磁同步电机(PMSM)数学模型的基础上,通过阐述弱磁调速的控制原理,提出了一种基于电流调节的PMSM定子磁链弱磁控制算法,有效地拓宽了恒功率调速比。并在Matlab/Simulink环境下,构建了永磁同步电机弱磁控制系统的速度和电流双闭环仿真模型。仿真结果证明了该控制系统模型的有效性,恒功率调速比达到了4: 1,为永磁同步电机弱磁调速控制系统的设计和调试提供了理论基础,有一定的实际工程价值。 关键词:内置式;永磁电机;弱磁控制;电流跟踪算法;仿真建模

目录 永磁同步电机弱磁调速控制文献阅读报告 (1) 一、研究的问题 (5) 二、研究方法 (5) 2.1 永磁电机的数学模型 (5) 2.2弱磁调速原理 (7) 2.3 基于Matlab的PMSM弱磁控制系统仿真模型建立 (8) 2.4 仿真结果 (11) 三、解决效果 (13) 3.1 结论 (13) 3.2感悟与体会 (13)

用单片机控制的电机交流调速系统设计

用单片机控制的电机交流调速系统设计 文摘单片机控制的变频调速系统设计思想是用转差频率进行控制。通过改变程序来达到控制转速的目的。由于设计中电动机功率不大,所以整流器采用不可控电路,电容器滤波;逆变器采用电力晶体管三相逆变器。系统的总体结构主要由主回路,驱动电路,光电隔离电路,HEF4752大规模集成电路,保护电路,Intel系列单片机,Intel8253定时/记数器,Intel8255可编程接口芯片,Intel8279通用键盘/显示器,I/O接口芯片,CD4527比例分频器和测速发电机等组成。回路中有了检测保护电路就可以使整个系统运行的可靠性有了保障。 关键词MCS-51单片机;HEF4752;8253定时器;晶闸管;整流器;三相异步电动机

Exchange the speed of adjusting to design systematically with the electrical machinery that the one-chip computer controls Zhoumingqiang information and Electrical Engineering School, panzhihua university, Panzhihua 617000 Abstract Frequency conversion that one-chip computer control transfer speed systematic design philosophy with transfer to difference frequency control. Achieve the goal of controlling rotational speed through changing the procedure . Because the motor is not big in power in the design, the rectifier can not adopt controlledly the circuit, the condenser strains waves; Going against the becoming device adopts three phases of the electric transistor to go against the becoming device. The systematic ensemble architecture is by the main return circuit mainly, drive the circuit, the photo electricity isolates the circuit, HEF4752 large scale integrated circuit, protects the circuit, the Intel series one-chip computer, Intel8253 timing /count device of,Intel8255 programmable interface chip,Intel8279 keyboard not in common use / display, I/O interface chip, CD4527 proportion frequency division device and tests the speed such composition as the generator ,etc.. Have the dependability that can make the whole system operate of measuring and protecting the circuit to have guarantee in the return circuit [keywords] MCS-51;HEF4752;time/counter of l8253;selenium;rectifier;three phase eletromotor of asynchronism

永磁同步电动机PWM变频调速系统的建模与仿真

永磁同步电动机PW M变频调速系统 的建模与仿真 夏玲(黄石建筑设计研究院第4所,湖北黄石435001) 摘 要:介绍了PW M控制技术的特点,并在MAT LAB环境下,构造永磁同步电动机PW M控制的仿真模型。通过对永磁同步电动机的动态过程进行仿真,分析永磁同步电动机采用PW M控制技术的瞬态运行特征以及瞬态过程中各电磁量的变化规律。同时,也验证了仿真模型的正确性。 关键词:永磁同步电动机;仿真;PW M Modeling and Simulating of PWM Frequency I nverter System for I nterior Permanent Magnet Synchronous Motor XI A Ling(Huangshi Institute of Architectural Design&Research,Huangshi Huibei,435001,China) Abstract:T his paper introduces the characteristics of PW M control technology,and it found the simulating m od2 el for interior permanent magnet synchron ous m otor PW M control in M A T LA B environment.Via the simulation of dynamic process for interior permanent magnet synchronous m otor,it analyzes the instan2 taneous characteristics and change law of PW M control technology for interior permanent magnet syn2 chron ous m otor.And the validity of the simulation m odel is tested and verified via the simulations. K ey w ords:interior permanent magnet synchronous m otor;simulation;PW M 1 前言 永磁同步电动机转子使用永磁材料励磁,使电动机的体积和重量大大减小,电机结构简单、维护方便、运行可靠、损耗较小,效率和功率因数都比较高。然而,永磁同步电机存在启动困难、失步等缺点,变频调速技术的应用能很好地解决这些问题。同步电机控制系统常见有如下几种: (1)无换向器电机控制系统 采用交-直-交电流型逆变器给普通同步电机供电,整流及逆变部分均由晶闸管构成,利用同步电机电流可以超前电压的特点,使逆变器的晶闸管工作在自然换相状态。同时检测转子磁极的位置,用以选通逆变器的晶闸管,使电机工作在自同步状态,故又称自控式同步电机控制系统。其特点是直接采用普通同步电机和普通晶闸管构成的系统,容量可以做得很大,电机转速也可做得很高,如法国地中海高速列车即采用此方案,技术比较成熟。其缺点是由于电流采用方波供电,而电机绕组为正弦分布,低速时转矩脉动较大。 (2)交—交变频供电同步电机控制系统 逆变器采用交—交循环变流电路,由普通晶闸管组成,提供三相正弦电流给普通同步电机。采用矢量控制后可对励磁电流进行瞬态补偿,因此系统动态性能优良,已广泛应用在轧机主传动控制系统中。其特点是容量可以很大,但调速范围有一定限制,只能从同步速往下调。 (3)正弦波永磁同步电机控制系统 电机转子采用永磁材料,定子绕组仍为正弦分布绕组。如通以三相正弦交流电,可获得较理想的旋转磁场,并产生平稳的电磁转矩。采用矢量控制技术使d轴电流分量为零,用q轴电流直接控制转矩,系统控制性能可以达到很高水平。缺点是需要使用昂贵的绝对位置编码器,采用普通增量式码盘实现上述要求虽有一些限制,但采取一定措施后仍是可能的。目前研究的重点放在如何消除齿谐波及PW M控制等造成的转矩脉动。 (4)方波永磁同步电机控制系统 又称为无刷 74 2004年第4期 电机电器技术 计算机与自动控制

永磁同步电机速度控制

实验报告 课程名称电力拖动与运动控制系统 实验项目名称永磁同步电机速度控制实验实验学生班级 实验学生姓名 实验时间 实验地点七号楼3 实验成绩评定 指导教师签字 2011年12 月20 日

永磁同步电机速度控制实验 一.实验目的 1.了解正弦波永磁同步电机的驱动器的接口和常用参数的设定 2.掌握正弦波永磁同步电机调速系统起动过程转速与电流的关系 3.掌握正弦波永磁同步电机调速系统过程中P、I调节的作用。二.实验原理 当给定速度的大小和方向改变时,调速系统和转速也会发生相应变化,而当负载发生变化时,转速应基本保持不变。这是因为速度闭环,通过速度给定信号与速度反馈信号的比较,由此得到的偏差进行PI调节,起到抵抗扰动的作用,从而保证系统的转速基本不变。速度控制希望有足够的调速范围、稳速精度和快且平稳的启动、制动性能。 三.实验步骤 a)熟悉伺服电机与驱动器的型号、接线以及控制接口。 b)启动计算机,打开启动器电源,打开安川伺服驱动串口通信软件(SisMa软 件),在软件中点击search按钮找到驱动器的编号:SGDM-10ADA,在点击connect按钮,这样SigMa软件和交流伺服驱动器就连上了。 c)在SigMa软件里我们可以点击parameters菜单,再点击edit parameters 菜 单,选择Pn000参数的第一位设成“0”,为速度控制(模拟量指令),这时候我们可以打开实验箱上使能的开关,再旋动速度给定的定位器旋钮,这时候伺服电机开始旋转起来,定位器接的是-5V~+5V,当运行在0~-5V的时候电机逆时针旋转,运行在0~+5V的时候电机顺时针旋转。 d)点击SigMa软件的tarce&turning菜单下的trace单,进入setup窗口,在 data1和data2选择需要跟踪的信号,我们选择Feedbak Speed 和Speed Prference两个,在右边的Sampline time 为250*10ms,然后点击Start按钮,在采集信号的时候,实现伺服电机的两次启动,等信号传到软件中,我们可以进行分析。 e)前面第4步是选的默认参数,现在我们改变速度参数,Pn100:速度环增 益和Pn101:速度环积分时间常数,再重复第四步的动作。把系统改变参

全数字控制交流电机调速系统

1500KW/690V全数字控制交流电机调速系统 可行性研究报告 北京天华博实电气技术有限公司 二零一零年十月

1项目承担单位基本情况 1.1企业基本情况 企业名称:北京天东标电子有限公司 通讯地址:北京市石景山区八大处高科技园区西井路甲1号 注册时间:2007年6月 注册资金:1666万元人民币 企业登记注册类型:有限责任公司 主管单位名称:北京市石景山区高新技术园区 北京东标电子有限公司于2007年6月注册成立,注册资金1000万元人民币,注册地为北京市中关村科技园区(石景山园);2009年11月被北京市科委重新认定为北京市高新技术企业。拥有生产基地、研发基地和办公基地等总计面积达13000平方米,现有员工250人,基于已有技术平台,凭借团队成员多年积累的丰富工程经验和一流的企业经营管理,开发、制造并营销世界一流水平的、具有自主知识产权的国产系列工业技术产品。 公司主要生产380V、690V、1140V、3300V、6000V、10000V六个电压等级,标量、矢量两种控制方式的变频器、逆变器产品。三电平中压变频器达到国际先进水平。产品广泛应用于钢铁自动化生产线、风机、水泵、环保污水处理、纺织印染机械、重工机械、数控机床、化工机械、矿山设备等多个控制领域。公司依托ISO9001—2000质量认证体系,已建立了完善的产品研发、调试、生产和售后服务体系。与北方工业大学在变频器领域形成了产学研一体化合作,联合建设了我国最先进的工业传动专业实验室。

1.2企业人员及开发能力 (1)企业法定代表人的基本情况 公司法人代表:周继华 周继华,男,55岁,陕西城固人,生于1954年。1980年毕业于哈尔滨工程大学自动控制系,教授、工学博士。主要经历如下:1992年前任西北工业大学助教、讲师。 1992-1998年任西北工业大学副教授、教研主任、书记。 1998年任西北工业大学教授、西北工业大学现代电力电子技术研究所所长、航海学院院长助理、党委委员、工学博士。 2001年7月任天华电气有限公司总经理 2003年11月至今任北京天华博实电气技术有限公司董事长、总经理 2007年6月至今任北京东标电子有限公司董事长、总经理。 主要从事电力电子技术、工业自动化教学与科研工作,先后承担了国家“八.五”攻关项目负责人,国家自然科学基金“多谐振软开关逆变器原理研究”项目负责人,3项国防重点工程子项负责人。国家093工程西工大建设子项项目负责人,获得国家一等奖一项,部级二等奖4项,发表论文20余篇。获优秀论文奖4项,出版学术专著一部《现代电力电子》。培养硕士生26名,博士生3名。先后主持完成科研项目及大型国防工程项目20余项,多次被评为先进工作者。 周继华先生拥有多年的企业管理经验,制定并组织实施公司各项