齿轮的设计计算过程

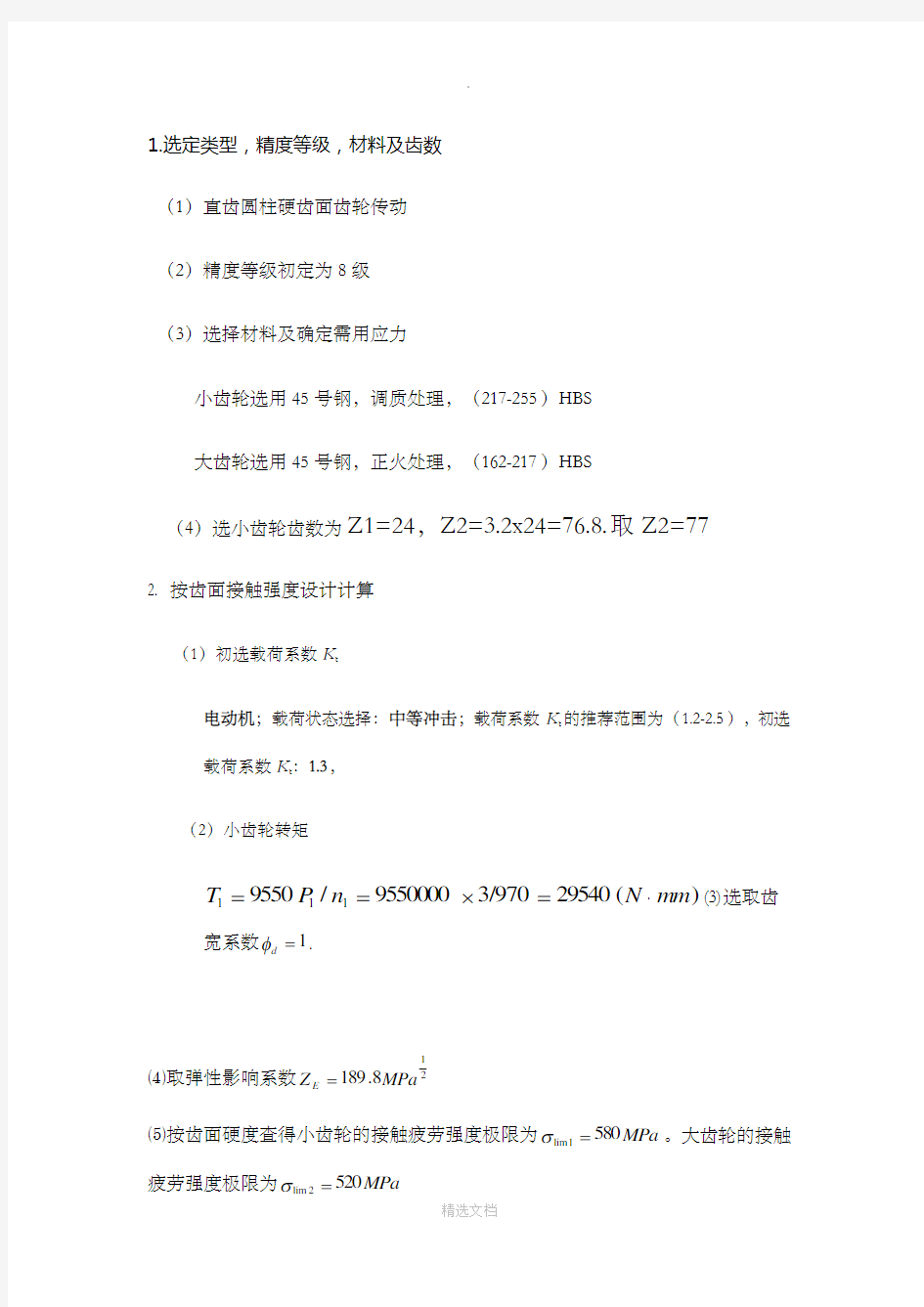

1.选定类型,精度等级,材料及齿数 (1)直齿圆柱硬齿面齿轮传动 (2)精度等级初定为8级 (3)选择材料及确定需用应力

小齿轮选用45号钢,调质处理,(217-255)HBS 大齿轮选用45号钢,正火处理,(162-217)HBS (4)选小齿轮齿数为Z1=24,Z2=3.2x24=76.8.取Z2=77

2. 按齿面接触强度设计计算

(1)初选载荷系数K t

电动机;载荷状态选择:中等冲击;载荷系数K t 的推荐范围为(1.2-2.5),初选载荷系数K t :1.3, (2)小齿轮转矩

)(29540/97039550000/9550111mm N n P T ?=?==(3)选取齿

宽系数1=d φ.

⑷取弹性影响系数2

1

8.189MPa Z E =

⑸按齿面硬度查得小齿轮的接触疲劳强度极限为MPa 5801lim =σ。大齿轮的接触疲劳强度极限为MPa 5202lim =σ

⑹计算应力循环次数

N 1=60n 1jl h =60X970X1X(16X300X15)=4.470X109

N 99

210397.12

.310470.4?=?=

⑺取接触疲劳寿命系数K .89.0,88.021==HN HN K ⑻计算接触疲劳许用应力 取失效概率为1%,安全系数S=1

[]a HN H MP MPa S

K 4.5105709.01lim 11=?==σσ

[]a HN H MP MPa S

K 8.46253095.02

lim 22=?==

σσ

⑼按齿面接触强度设计计算 ①试算小齿轮分度圆直径

mm Z u u T K d H E d t t 248.56)8

.4628.189(2.32.4110954.28.132.2)][(132.232

43211=???=+?σφ②计算齿

轮圆周转速v 并选择齿轮精度 s m n d V t /48.21000

60970

248.561000

601

1=???=

?=

ππ

③计算齿轮宽度b

mm d b t d 248.56248.5611=?=?=φ

④计算齿轮宽度b 与齿高h 之比

模数 mm mm Z d m t 033.222

72.44111===

齿高 mm mm m h 574.4033.225.225.21=?==

67.10=h

b

⑤计算载荷系数

根据v=2.27m/s 。8级精度得,动载系数08.1=v K

75

.1;1===A F H K K K αα

26.1,342.1==ββF H K K

故载荷系数 403.326.1342.115.175.1=???=???=βαH H v A K K K K K ⑥按实际的载荷系数校正所算的分度圆直径

mm K K d d t t 616.792

.1403.372.4433

11=?== ⑦计算模数m

mm mm Z d m 513.224

616.7911===

3、按齿根弯曲强度设计 ⑴确定各计算值

①MPa MPa FE FE 380,52021==σσ

②弯曲疲劳寿命系数88.0,85.021==FN FN K K ③计算弯曲疲劳许用应力

取弯曲疲劳安全系数S=1.4,由式(10-12)得

小齿轮的弯曲疲劳安全系数为334.29Mpa

大齿轮的弯曲疲劳系数为257.86Mpa

4)计算在载荷系数

K=KaKvK Fa K FB =1.75X1.15X1X1.26=2.536 5)查取齿形系数

Y Fa1=2.65 Y Fa2=2.28 6)查取应力校正系数

由表(10-5)查得

Ysa 1=1.58 Ysa 2=1.83 (2)设计计算

带入公式求得,m ≥1.61mm

对比计算结果,由齿面的接触的接触疲劳强度计算的模数m ≥齿根强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度

所决定的承载能力,仅于齿轮直径有关,可去弯曲疲劳强度模数2.513,就近圆整为标准值m=3mm,接触疲劳强度算得分度圆直径为79.616mm,算出小齿轮齿数

Z1=d1B/m=79.616/3=26.54≈27

Z2=3.2X27=84.9≈85,取Z2=85

4.几何尺寸计算

(1)分度圆直径

d1=z1m=27X3=81mm

d2=z2m=85X3=255mm

(2)齿轮宽度b=1X81=81mm

取B2=81mm B1=86mm

齿轮的加工制造

.齿轮的制造主要内容包括确定齿轮毛皮制造方法、选择齿轮的定位基准。选择吃配和吃面的加工方案、确定齿轮加工工艺过程。

1、确定齿轮毛坯制造方法

齿轮的毛坯形式有棒料。锻件、铸件三种选择。

锻件用于强度高、耐磨性好、耐冲击的齿轮。锻件锻后腰进行正火处理,消除锻造应力、改善晶粒组织和切削性能。

2、选择齿轮加工的定位基准。

(1)定位要求、

①齿轮加工时的定位基准应可能的与装配基准、测量基准相一致,以避免基准不重合产生的误差,符合基准重合原则

②在齿轮加工的整个过程中应尽可能的采用相同的定位基准

详细的加工过程的各个基准

序号加工工序定位基准设备

1粗车精车A面A面车床

2粗车精车φ40孔圆C外圆面车床

A面φ40孔车床

3以心轴定位粗车外圆

面C

4不卸下心轴精车外圆

A面φ40孔车床

面C、A面

5滚齿(下文详细设计)A面φ40孔滚齿机

6拉键槽圆C外圆面拉床

7检验

(2)滚齿机方案的选择

普通中小型滚齿机的性能特点:

使用广泛,产品型号多。只具备一般性能,如一次方框工作循环,可顺切、逆切滚齿,滚刀自动窜刀,有车削速度和进给量的变换机构,能做快速机动调整。多数为工作台径向移动的立式布局,少数有卧式布局。主要供各类机械加工和修理厂单件小批量生产使用。加工精度一般为6-7级。

本工件可以采用滚齿加工方法加工齿轮齿面。

滚齿机的型号:Y3150E(机械加工工艺师手册表14-3 P324)

最大加工直径X最大模数500x8

滚刀工作台最小中心距30

加工范围齿宽250 螺旋角55 最少加工齿数6工作台尺寸510 mm

级数9

范围40-250

表面粗糙度 3.2

等级5-6-7

重量 4.5t

外形尺寸2439x1272x1770

渐开线齿轮滚刀的选择:

机械加工工艺装备设计手册341页表2-170GB6083-85选择滚刀型号m3AGB6083-85

D e=80mm,L=80mm,Z=14

滚齿机的主运动传动链:

换置计算:两端件:

电动机——滚刀主轴

计算位移

n 电(r/min )——n 刀(r/min )

运动平衡式

u2-3——轴II-III 间的可变传动比;共三种:

u=27/43;31/39;35/35;

A/B ——变速挂轮;三种 A/B=22/44;33/33;44/22 根据滚刀的转速,计算uv ,并决定u2-3的啮合位置和A/B

查表37-15机械加工工艺师手册:fa =1.0mm/r

查表37-18精切齿轮的切削速度 单边余量 0.2,进给量1.0.,则查得切削速度为21m/min.

n 刀=1000X21/πde =83.60r/min 当u 2-3=27/43时,应取A

B 为33/33.

取挂轮的A

B 为33/33.

滚齿机的展成运动传动链

刀

n B

A u =????

????-80

202828282828284221165115143032

z k e f d c

b a x u 24=

=传动路线:

换置计算 ● 两端件

? 滚刀主轴(滚刀转动)——工作台(工件转动) ● 计算位移

? 滚刀1(r )——工件K/Z (转)

运动平衡式为 范成运动传动链换置公式:

取 e=36,f=36 2427 =axc

bxd 因机床挂轮齿数在20-100范围内,

所以分解的因数应该在这个范围内。2427 =40x30

30X30

所以a =40,b =30,c =30,d =30. 进给传动链:

z

k

d c

b a f e u =????????72115642

28282828282820801合z

k d

c b a f e u =

?

???

???

?

72

115642

28

282828282820

801合

传动路线:

齿轮的设计计算过程

1.选定类型,精度等级,材料及齿数 (1)直齿圆柱硬齿面齿轮传动 (2)精度等级初定为8级 (3)选择材料及确定需用应力 小齿轮选用45号钢,调质处理,(217-255)HBS 大齿轮选用45号钢,正火处理,(162-217)HBS (4)选小齿轮齿数为Z1=24,Z2=3.2x24=76.8.取Z2=77 2. 按齿面接触强度设计计算 (1)初选载荷系数K t 电动机;载荷状态选择:中等冲击;载荷系数K t 的推荐范围为(1.2-2.5),初选载荷系数K t :1.3, (2)小齿轮转矩 )(29540/97039550000/9550111mm N n P T ?=?==(3)选取齿 宽系数1=d φ. ⑷取弹性影响系数2 1 8.189MPa Z E = ⑸按齿面硬度查得小齿轮的接触疲劳强度极限为MPa 5801lim =σ。大齿轮的接触疲劳强度极限为MPa 5202lim =σ

⑹计算应力循环次数 N 1=60n 1jl h =60X970X1X(16X300X15)=4.470X109 N 99 210397.12 .310470.4?=?= ⑺取接触疲劳寿命系数K .89.0,88.021==HN HN K ⑻计算接触疲劳许用应力 取失效概率为1%,安全系数S=1 []a HN H MP MPa S K 4.5105709.01lim 11=?==σσ []a HN H MP MPa S K 8.46253095.02 lim 22=?== σσ ⑼按齿面接触强度设计计算 ①试算小齿轮分度圆直径 mm Z u u T K d H E d t t 248.56)8 .4628.189(2.32.4110954.28.132.2)][(132.232 43211=???=+?σφ②计算齿 轮圆周转速v 并选择齿轮精度 s m n d V t /48.21000 60970 248.561000 601 1=???= ?= ππ ③计算齿轮宽度b mm d b t d 248.56248.5611=?=?=φ

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率 2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核) 3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动) 4、根据总传动比进行分配,计算出各级的分传动比 5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。 6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过 7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核 8、低速轴齿轮的强度校核 9、安全无问题后,拆分零件图 渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356-2001)、渐开线圆柱齿轮模数(GB/T1357-1987等效采用ISO54-1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480-1997等效ISO6336-1966)、渐开线圆柱齿轮精度(GB/T10095-2001等效ISO1328-1997)。程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。整个设计过程分步进行,界面简洁,操作方便 硬齿面齿轮 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。 一、齿轮箱输入轴、中间轴和输出轴上各种齿轮的受力分析 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间

齿轮结构设计和校核

直齿锥齿轮传动是以大端参数为标准值的。在强度计算时,则以齿宽中 点处的当量齿轮作为计算的依据。对轴交角 刀=90。的直齿锥齿轮传动,其齿数 比u 、锥距&图<直齿锥齿轮传动的几何参数 >)、分度圆直d i , d 2、平均分度圆直 径d mi, d m2当量齿轮的分度圆直径d vi , d v2之间的关系分别为: Zj "亠 =■? 现以g 表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿 的模数(简称平均模数),则当量齿数 z v 为 (a) 丘二胆*勇诃娠屁丙pl 2 2 1 _________________ R (b) V 2 2 _ dm2 _ R - ~ = ~R - 令? R =b/R,称为锥齿轮传动的齿宽系数,通常取 ? R =0.25-0.35,最常用的值为 ~c = ? R =1/3 由右图可 找出当量 直齿圆柱 齿轮得分 度圆半径 r v 与平均 分度圆直 径d m 的关 系式为 AjIL 2cos8 --(e) 直齿锥齿轮传动的几何参数

(0 显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮 的根切齿数。另外,由式(d)极易得出平均模数mm和大端模数m的关系为 111^=111(1-0.5^)------------------------------------ (h) 、直齿圆锥齿轮的背锥及当量齿数 为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图 OAB为分度圆锥,和为轮齿在球面上的齿顶高和齿根高,过点A作直线AO丄AO与圆锥齿轮轴线交于点O,设想以OO为轴线,OA为母线作一圆锥OAB,称为直齿圆锥齿轮的背锥。由图可见A、B附近背锥面与球面非常接近。因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大端球面上的齿形。从而实现了平面近似球面。

两级斜齿圆柱齿轮减速器的轴系设计计算说明书讲述

浙江工业大学 两级斜齿圆柱齿轮减速器的轴系设计计算 说明书 姓名:郑超超 学号:201302070426 班级:机电5班 设计时间:2016年1月9日

目录 第一章拟定传动方案 (2) 第二章运动参数计算 (2) 1.传动比的分配 (2) 2.运动和动力参数的计算 (3) 第三章各传动零件的设计计算 (4) 参考文献 (18)

第一章 拟定传动方案 本课程设计的任务是设计两级斜齿圆柱齿轮减速器的轴系。根据设计要求,减速器的输入轴转速为2890r/min ,输出轴转速为300r/min ,输入轴功率为4kw 。计算得到总传动比为9.63min /300min /2890=== r r n n i w m 。 减速器的运动简图如下: 图-1 两级展开式圆柱齿轮减速器运动简图第二章 运动参数计算 第二章 运动参数计算 1.传动比的分配 总传动比为:9.63== w m n n i 取 4.25=f i ,s i =2.27

2.运动和动力参数的计算 取圆柱斜齿轮传动效率取为97.0=g η,一对滚动轴承的效率取为995.0=r η[1] 。 1、 各轴转速 min /2890r n n m I == min /6804.25 min /2890r r i n n f I II === min /3002.27 min /680r r i n n s II III === 2、 各轴输入功率 kw P I 4= kW P P g r I II 3.8697.0995.04=??=??=ηη kW P P g r II III 3.7397.0995.03.86=??=??=ηη 3、 各轴输入转矩 m N n p T I I I ?==13.229550 m N n p T II II II ?==54.219550 m N n p T III III III ?==118.749550

斜齿轮的参数及齿轮计算(携带)

斜齿圆柱齿轮的参数及几何尺寸计算 斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t表示)和垂直于齿廓螺旋面的法面(下标以n表示)上有不同的参数。斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值。 1.螺旋角β 右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。 tanβ=πd/ps 对于基圆柱同理可得其螺旋角βb为: 所以有: 通常用分度圆上的螺旋角β斜进行几何尺寸的计算。螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大。通常在设计时取。对于人子齿轮,其轴向力可以抵消,常取,但加工较为困难,一般用于重型机械的齿轮传动中。 齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种。如何判断左右旋呢?测试一下? 2.模数 如图所示,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn =πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ。

3.压力角 因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。在右图所示的斜齿条中,平面ABD在端面上,平面ACE在法面S上,∠ ACB=90°。在直角△ABD、△ACEJ及△ABC中,、 、、BD=CE,所以有: 法面压力角和端面压力角的关系 4.齿顶高系数及顶隙系数: 无论从法向或从端面来看,轮齿的齿顶高都是相同的,顶隙也是相同的,即 5.斜齿轮的几何尺寸计算:只要将直齿圆柱齿轮的几何尺寸计算公式中的各参数看作端面参数,就完全适用于平行轴标准斜齿轮的几何尺寸计算,具体计算公式如下表所示: 从表中可以看出,斜齿轮传动的中心距与螺旋角β有关。当一对斜齿轮的模数、齿数一定时,可以通过改变螺旋角β的方法来凑配中心距。

课程设计二级展开式斜齿轮减速器的设计

机械基础课程设计 说明书 题目名称:二级圆柱齿轮减速器 学院: 核技术与自动化工程学院专业: 机械工程及其自动化 班级: 机械三班 指导老师: 王翔(老师) 学号: 201106040322 姓名: 陈建龙 完成时间: 2014年1月11日 评定成绩:

目录一课程设计书 二设计要求 三设计过程 1.传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 减速器内齿轮传动设计 6.1高速级齿轮的设计 6.2低速级齿轮的设计 7.滚动轴承和传动轴的设计 7.1输出轴及其所配合轴承的设计 7.1中间轴及其所配合轴承的设计 7.1输入轴及其所配合轴承的设计 8. 键联接设计 9. 箱体结构的设计 10.润滑密封设计 四设计小结 五参考资料

二 设计要求 题目: 工作条件:双班制工作,有轻度振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限为6年,运输带允许误差5%+- 三 设计过程 题号 运输带有效应力 (F/N ) 运输带速度 V (m/s ) 卷筒直径 D (mm ) 已知数据 9600 0.24 320 1.传动装置总体设计方案: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。 3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。 其传动方案如下: η2η3 η5 η4 η1 I II III IV Pd Pw 传动装置总体设计图

齿轮的设计

齿轮的设计 变位齿轮(gear with addendum modification)简介 通过改变标准刀具对齿轮毛坯的径向位置或改变标准刀具的齿槽宽切制出的齿形为非标准渐开线齿形的齿轮。切制轮齿时,改变标准刀具对齿轮毛坯的径向位置称为径向变位。改变标准刀具的齿槽宽称为切向变位。最常用的是径向变位,切向变位一般用于圆锥齿轮的变位。 切制 加工径向变位齿轮时,齿条形刀具的中线相对被加工齿轮分度圆移动的距离称为变位量,用xm表示,x称为变位系数,m为模数。通常规定,刀具中线相对轮心移远时,x 取正值,称为正变位;刀具中线相对轮心移近时,x取负值,称为负变位。 特点 变位齿轮与标准齿轮相比,其模数、齿数、压力角均无变化;但是正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增大,齿根高减小,齿顶高增大,分度圆齿厚与齿根圆齿厚都增大,但齿顶容易变尖;负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减小,齿根高增大,齿顶高减小,分度圆齿厚和齿根圆齿厚都减小。传动类型 径向变位齿轮传动可分为高变位齿轮传动和角变位齿轮传动。 高变位齿轮传动又称变位零传动,其特点是两轮的变位系数x1+x2=0。因此,高变位齿轮传动的啮合角α′等于压力角α,即α′=α;节圆与分度圆重合,即r′=r;中心距a′等于标准齿轮传动的中心距a,即a′=a。但由于变位齿轮齿顶高和齿根高发生了变化,高变位齿轮传动可用于中心距等于标准中心距,而又需要提高小齿轮齿根弯曲强度和减小磨损的场合。 角变位齿轮传动的特点是x1+x2≠0,故α′≠α,r′≠r,a′≠a。与标准齿轮传动相比,其啮合角发生了变化。当x1+x2>0 时,称为正传动,此时α′>α,r′>r,a′>a。采用正传动可以提高轮齿的接触强度和弯曲强度,改善轮齿的磨损,凑配中心距,但重合度有所减小。当x1+x2<0 时,称为负传动,此时α′<α,r′

减速器斜齿圆柱齿轮传动的设计计算

减速器斜齿圆柱齿轮传动的设计计算 一、高速级齿轮 1、选定齿轮类型、精度等级、材料及齿数 (1)按图所示的传动方案,选用斜齿圆柱齿轮传动。 (2)运输装置为一般工作机器,速度不高,故选用7级精度。 (3)材料选择:查表可选择小齿轮材料为40Cr (调质),硬度为280HBS ;大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。 (4)选小齿轮齿数120Z =,大齿轮齿数2 4.2432085Z =?=,取285Z = (5)选取螺旋角,初选螺旋角14β= 2、按齿面接触强度设计,按计算式试算即 1t d ≥(1)确定公式内的各计算数值 ①试选 1.6t k =,由图10-2610.740αε=,20.820αε=则有12 1.560αααεεε=+= ②小齿轮传递转矩187.542T N m = ③查图10-30可选取区域系数 2.433H Z = 查表10-7可选取齿宽系数1d Φ= ④查表10-6可得材料的弹性影响系数12 189.8E Z MP =。 ⑤查图10-21d 得按齿面硬度选取小齿轮的接触疲劳强度极限 lim1600H a MP σ=,大齿轮的接触疲劳强度极限lim2550H a MP σ=。 ⑥按计算式计算应力循环次数 ()811606057612830058.29410h N n jL ==??????=? 8 828.29410 1.95104.243 N ?==? ⑦查图可选取接触疲劳寿命系数1 1.02HN k =,2 1.12HN k =。 ⑧计算接触疲劳许用应力 取失效概率为1%,安全系数1S =,按计算式(10-12)得

斜齿轮设计(详细计算过程有图有表全套)

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。 1.确定齿轮材料,确定试验齿轮的疲劳极限应力 参考齿轮材料表,选择齿轮的材料为: 小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS) 大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS) 注:合金钢可提高320~340HBS 由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE: σHlim1=800Mpa, σHlim2=760Mpa σFE1=640Mpa, σFE2=600Mpa

2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得: a≥476(u+1)√KT1 φ a σHP2u 3 1)小齿轮传递扭矩T1: T1=9550×P n1 =9549× 95 730 =1243N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)查表16.2-01齿宽系数φα:取φα=0.4

4)齿数比u=Z2/Z1=3.11 5)许用接触应力σHP:σ HP =σHlim S Hmin 查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σ HP2=σHlim2 S Hmin2 =760 1.1 MPa= 691MPa 6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×1243 0.4×6912×3.11 3 =292.67mm 取圆整为标准中心距a =300mm 7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm 8)初选螺旋角β=9°,cosβ= cos9°=0.988 9)确定齿数:z1=2acosβ m n(u+1)=2×300×0.988 4×(3.11+1) =36.06 Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:

减速器斜齿圆柱齿轮传动的设计计算

减速器斜齿圆柱齿轮传动的设计计算 一、高速级齿轮 1、选定齿轮类型、精度等级、材料及齿数 (1)按图所示的传动方案,选用斜齿圆柱齿轮传动。 (2)运输装置为一般工作机器,速度不高,故选用7级精度。 (3)材料选择:查表可选择小齿轮材料为40Cr (调质),硬度为280HBS ;大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。 (4)选小齿轮齿数120Z =,大齿轮齿数2 4.2432085Z =?=,取285Z = (5)选取螺旋角,初选螺旋角14β= 2、按齿面接触强度设计,按计算式试算即 1t d ≥(1)确定公式内的各计算数值 ①试选 1.6t k =,由图10-2610.740αε=,20.820αε=则有12 1.560αααεεε=+= ②小齿轮传递转矩187.542T N m = ③查图10-30可选取区域系数 2.433H Z =查表10-7可选取齿宽系数1d Φ= ④查表10-6可得材料的弹性影响系数1 2 189.8E Z MP =。 ⑤查图10-21d 得按齿面硬度选取小齿轮的接触疲劳强度极限 lim1600H a MP σ=,大齿轮的接触疲劳强度极限lim2550H a MP σ=。 ⑥按计算式计算应力循环次数 ()811606057612830058.29410h N n jL ==??????=? 8 828.29410 1.95104.243 N ?==? ⑦查图可选取接触疲劳寿命系数1 1.02HN k =,2 1.12HN k =。 ⑧计算接触疲劳许用应力

取失效概率为1%,安全系数1S =,按计算式(10-12)得 []1lim1 1 1.02600612HN H H a k MP S σσ= =?= []2lim2 2 1.12550616HN H H a k MP S σσ= =?= (2)计算相关数值 ①试算小齿轮分度圆直径1t d ,由计算公式得 150.07t d mm ≥ = ②计算圆周速度 11 50.07576 1.509601000 601000 t d n v m s ππ??= = =?? ③计算齿宽b 及模数nt m 1150.0750.07d t b d mm =Φ=?= 11cos 50.07cos14 2.42920t nt d m mm Z β?=== 2.25 2.25 2.429 5.466nt h m mm mm ==?= 50.079.165.466 b h == ④计算总相重合度βε 10.318tan 0.318120tan14 1.586d Z βεβ=Φ=???= ⑤计算载荷系数k 查表可得使用系数1A k =,根据 1.509v m s =,7级精度,查表10-8可得动载系数 1.07V k =,由表10-4查得 H K β 的值与直齿轮的相同,为 1.419 1.350F k β=, 1.4H F k k αα== 故载荷系数1 1.07 1.4 1.419 2.126A V H H k k k k k αβ==???= [][][]12 612616 6142 2 H H H a MP σσσ++= = =

斜齿轮传动设计步骤

斜齿轮传动设计步骤 已知:传递功率p ,转速1n 、2n (或传动比i ,齿数比u );齿轮的布置情况,载荷的变动情况,每天工作 小时数,使用年限等。 设计:齿轮的材料,热处理,主要尺寸等 步骤: 1.选择齿轮材料:大小齿轮材料、热处理、硬度(查表7—8)、选择精度等级(一般6~9级),初选螺旋角()815β 。 根据设计要求,可以取软齿面,也可以取硬齿面。 软齿面是指:HBW1,HBW2≤350,或HBW1>350,HBW2<350 注意:HBW1=HBW2+(30~50) (1为小齿轮、2为大齿轮) 硬齿面是指:HRC 1可以等于HRC 2,也可以HRC 1>HRC 2,即HBW 1,HBW 2>350HBW 选择小齿轮的齿数:Z 1=20~40(闭式传动) Z 1=17~20(开式传动) 2.确定许用应力 1)许用接触应力的确定 式(7-24) []lim H b H HL H K S σ σ= ① 由表7-8 ,查lim 1H b σ 、lim 2H b σ,并取二者的小值计算[]H σ ② 取安全系数 H S (课本:P145) ③ 计算应力循环次数60nt H N =, n 是与[]H σ对应齿轮的转速。 ④ 由图7-35 查循环基数 0H N ⑤ 计算 HL K = 当H H0N >N 时,取1HL K = ⑥ 计算[]H σ 2) 许用弯曲应力 式(7-30) []lim F b F FC FL F K K S σσ= ①由表7-9,查lim 1F b σ ,lim 2F b σ ②取安全系数F S (课本:P148) ③取K FC (课本:P148) ④计算K FL F V H N =N ,6 F0N =410? 当 HBW ≤350 时,FL K =1 ,但≤2 ⑤计算[]1F σ 、[]2F σ 3. 61 11 T =9.5510 P n ? (单位:P 1:KW ;n 1:rpm ;T 1:Nmm 。有时T 1是已知的不用计算) 4.根据接触强度,试求小齿轮分度圆直径1t d (说明:下标t 表示 test ,即试算) 式(7-23) 1t d d K =初步计算时,取d K = 由表7-7查d ψ;图7-32查K β; 求出1t d 。 (因为是试算,不用取整数) 5. 精确计算小齿轮分度圆直径 1.76cos H Z β= ;E Z =

斜齿轮设计计算过程

参考表8.2-90(各类钢材和热处理的特点及使用条件)、表8.2-91(调质及表面淬火齿轮用钢的选择)、表8.2-95(齿轮常用钢材的力学性能)、表8.2-96(齿轮工作齿面硬度及其组合应用举例),选择齿轮的材料为 小齿轮:40Cr,调质+高级感应加热淬火,表面硬度320-340HBW 大齿轮:40Cr,调质+高级感应加热淬火,表面硬度 由图8.2-16和图8.2-29,按.MQ级质量要求取值,查得 ζ Hlim1=1020MPa,ζ Hlim2 =1020MPa ζ FE1=800MPa,ζ FE2 =800MPa (2)按齿面接触强度初步确定中心距,并初选主要参数 按表8. 2-35 1)小齿轮传递转矩T 1: T 1=9549*P/n 1 =9549*80/730=1046N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)齿宽系数:取 4)齿数比u:赞取u=i=3.11 5)许用接触应力ζ HP 按表8.2-35, ζ HP =ζ Hlim /ζ Hmin , 取最小安全系数S Hmin =1.1,按大齿轮计算,ζ HP2 =ζ Hlim2 /ζ Hmin =461MPa 6)将以上数据代人计算中心距的公式 a≥476*(3.11+1)*……=276.67mm 圆整为标准中心距a=300mm。 7)确定模数:按经验公式m n =(0.007~0.02)*a=2.1~6mm 取标准模数m n =4mm 8)初取螺旋角β=9°,cos9° = 0. 98800 9)确定齿数:z 1=2*a*cosβ/m n (u+1)=36.06 Z 2 =z 1 *u=112.15 取z 1=36,z 2 =112 实际传动比:i 实=z 2 /z 1 =3.111 10)精求螺旋角β:

齿轮机构及其设计全部习题参考答案

第5章 齿轮机构及其设计 5.1 已知一对外啮合正常齿标准直齿圆柱齿轮123, 1941m mm z ===,z ,试计算这对齿轮的分度圆直径、齿顶高、齿根高、顶隙、中心距、齿顶圆直径、齿根圆直径,基圆直径、齿距、齿厚和齿槽宽。 解: 5.2 已知一正常齿标准直齿圆柱齿轮20,540m mm z α=?==,,试分别求出分度圆、基圆、齿顶圆上渐开线齿廓的曲率半径和压力角。 解:分度圆上:0.554010020 sin 100sin 2034.20r mm r mm αρα=??====?= 基圆上: 100cos2093.9700 b b b r r cos mm ααρ=?=??==? = 齿顶圆上:11005105cos (/ )26.5 sin 105sin26.546.85a a b a a a a r mm r r r mm αρα-=+=====?= 5.4 在某项技术革新中,需要采用一对齿轮传动,其中心距144a mm =,传动比2i =。现在库房中存有四种现成的齿轮,已知它们都是国产的正常齿渐开线标准齿轮,压力角都是20°,这四种齿轮的齿数z 和齿顶圆直径a d 分别为: 试分析能否从这四种齿轮中选出符合要求的一对齿轮来。

解:根据传动比要求,显然齿轮2不合适。又 由于143m m m =≠,显然齿轮3不适用。 根据上述分析,显然应选齿轮1和齿轮4,这对齿轮能满足上面提出的诸条件。 143m m m =≠,1220αα==? 4148224z i z = ==,()()144244814422 m a z z mm =+=+= 5.5 有一个渐开线直齿圆柱齿轮如图5.4所示,用卡尺测量三个齿和两个齿的公法线长度分别为 361.84 W =,237.56mm W =,齿顶圆直径208mm a d =,齿根圆直径172mm f d =, 数得其齿数24z =。试求: (1)该齿轮的模数m 、分度圆压力角α、齿顶高系数*a h 和顶隙系数*c ; (2)该齿轮的基圆齿距b p 和基圆齿厚b s 。 解: (1)设* 1a h =,则* 208 822421 a a d m mm z h ===++? 设* 0.8a h =,则 * 208 8.12522420.8 a a d m mm z h ===++? 由于模数应取标准值,故* 8,=1a m mm h = 由 ()* *2f a d mz m h c =-+

齿轮几何参数设计计算

第2章渐开线圆柱齿轮几何参数设计计算 2.1 概述 渐开线圆柱齿轮设计是齿轮传动设计中最常用、最典型的设计,掌握其设计方法是齿轮设计者必须具备的,对于其它类型的传动也有很大的帮助。在此重点讨论渐开线圆柱齿轮设计的设计技术。 2.2 齿轮传动类型选择 直齿(无轴向力) 斜齿(有轴向力,强度高,平稳) 双斜齿(无轴向力,强度高,平稳、加工复杂) 2.3 齿轮设计的主要步骤 多级速比分配 单级中心距估算 齿轮参数设计 齿轮强度校核 齿轮几何精度计算 2.4 齿轮参数设计原则 (1) 模数的选择 模数的选择取决于齿轮的弯曲承载能力,一般在满足弯曲强度的条件下,选择较小的模数,对减少齿轮副的滑动率、増大重合度,提高平稳性有好处。但在制造质量没有保证时,应选择较大的模数,提高可靠性,模数増大对动特性和胶合不利。 模数一般按模数系列标准选取,对动力传动一般不小于2 对于平稳载荷:mn=(0.007-0.01)a 对于中等冲击:mn=(0.01-0.015)a 对于较大冲击:mn=(0.015-0.02)a (2)压力角选择 an=20 大压力角(25、27、28、30)的优缺点:

优点:齿根厚度和渐开线部分的曲率半径增大,对接触弯曲强度有利。齿面滑动速度减小,不易发生胶合。根切的最小齿数减小。缺点:齿的刚度增大,重合度减小,不利于齿轮的动态特性。轴承所受的载荷增大。过渡曲线长度和曲率半径减小,应力集中系数增大。 小压力角(14.5、15、16、17.5、18)的优缺点: 优点:齿的刚度减小,重合度增大,有利于齿轮的动态特性。轴承所受的载荷减小。缺点:齿根厚度和渐开线部分的曲率半径减小,对接触弯曲强度不利。齿面滑动速度增大,易发生胶合。根切的最小齿数增多。 (3)螺旋角选择 斜齿轮螺旋角一般应优先选取整:10-13. 双斜齿轮螺旋角一般应优先选取:26-33. 螺旋角一般优先取整数,高速级取较大,低速级取较小。 考虑加工的可能性。 螺旋角增大的优缺点: 齿面综合曲率半径增大,对齿面接触强度有利。 纵向重合度增大,对传动平稳性有利。 齿根的弯曲强度也有所提高(大于15度后变化不大)。 轴承所受的轴向力增大。 齿面温升将增加,对胶合不利。 断面重合度减小。 (4)齿数的选择 最小齿数要求(与变位有关) 齿数和的要求 齿数互质要求 大于100齿的质数齿加工可能性问题(滚齿差动机构) 高速齿轮齿数齿数要求 增速传动的齿数要求 (5)齿宽和齿宽系数的选择 一般齿轮的齿宽由齿宽系数来确定, φa=b/a φd=b/d1 φm=b/mn φa=(0.2-0.4)

变位齿轮设计

齿轮机构及其设计 > 变位齿轮 变位齿轮的意义 (1)避免根切现象.切削z 具的分度线(中线)与被加工齿轮分度圆相切位置远离轮坯中心一段径向距离 xm(m为模数,x 为径向变位系数,简称变位系数)。这样加工出来的齿轮成为正变位齿轮。xm>0,x>0。 具的分 度线靠 近轮坯 中心移 动一段 径向距 离xm, 刀具分 度线与 轮坯分 度圆相 割。这样 加工出 来的齿 轮称为 负变位 齿轮。 xm<0, x<0。 变位齿轮的基本参数和几何尺寸基本参 数:比标 准齿轮 多了一 个变位 系数x 几何尺 寸(与相 的标准齿轮的尺寸比较): 正变位负变位 分度圆直 径 不变不变 基圆直径不变不变 齿顶圆直 径 变大变小 齿根圆直 径 变大变小 分度圆齿 距 不变不变 分度圆齿 厚 变大变小 分度圆齿 槽宽 变小变大 顶圆齿厚变小变大 根圆齿厚变大变小 无侧隙啮合方程 变位齿轮传动的中心距与啮合角 符合无侧隙啮合要求的变位齿轮传动的中心距a'是这样确定的:(1)首先由无侧隙啮合方程求得啮合角α': (2)再由求得中心距a' 此中心距a'与标准中心距a之间的差值用ym表示(y称为中心距变动系数): 则 直齿圆柱齿轮设计 1.齿轮传动设计参数的选择 齿轮传动设计参数的选择: 1)压力角α的选择 2)小齿轮齿数Z1的选择 3)齿宽系数φd的选择 齿轮传动的许用应力 精度选择 压力角α的选择 由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。我国对一般用途的齿轮传动规定的压力角为α=20o。为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。但增大压力角并不一定都对传动有利。对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16 o~18 o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。 小齿轮齿数Z 1 的选择 若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多 一些为好,小一些为好,小齿轮的齿数可取为z 1 =20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿 数,一般可取z 1 =17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z 1≥17。Z 2 =u·z 1 。 齿宽系数φ d 的选择 由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增 大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。圆柱齿轮齿宽系数的荐用值列于下表。对于标准圆柱齿轮减速器,齿宽系数取为 所以对于外捏合齿轮传动φ a 的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。运用设计计算公式时,对于标准减速器,可先选定再用上式计 算出相应的φ d 值 表:圆柱齿轮的齿宽系数φ d 装置状况两支撑相对小齿轮作对 称布置两支撑相对小齿轮作不对 称布置 小齿轮作悬臂布 置 φd0.9~1.4(1.2~1.9)0.7~1.15(1.1~1.65)0.4~0.6 注:1)大、小齿轮皆为硬齿面时φ d 应取表中偏下限的数值;若皆为软齿面或仅大齿轮为 软齿面时φ d 可取表中偏上限的数值; 2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度; 3)金属切削机床的齿轮传动,若传递的功率不大时,φ d 可小到0.2; 4)非金属齿轮可取φ d ≈0.5~1.2。 齿轮传动的许用应力 齿轮的许用应力[σ]按下式计算 式中参数说明请直接点击 疲劳安全系数S 对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并 不立即导致不能继续工作的后果,故可取S=S H =1。但是,如果一旦发生断齿,就 会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=S F =1.25~1.5. 直齿锥齿轮传动是以大端参数为标准值的。在强度计算时,则以齿宽中 点处的当量齿 轮作为计算的依据。对轴交角 刀=90。的直齿锥齿轮传动,其齿数 比u 、锥距R (图<直齿锥齿轮传动的几何参数 >)、分度圆直d i , d 2、平均分度圆直 径d m1 d m2当量齿轮的分度圆直径d v1, d v2之间的关系分别为: —=cotO| =tan5j di 2 ' 2 】2 也亠= R-0.5b 亠05丄 _______________________________ 右 dj R R 令? R =b/R,称为锥齿轮传动的齿宽系数,通常取 ? R =0.25-0.35,最常用的值为 于是《^二即-0?5備 ------------------------------- (d ) 由右图可 找出当量 直齿圆柱 齿轮得分 度圆半径 r v 与平均 分度圆直 径d m 的关 系式为 q= d 脏 V 2cos6 现以m m 表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿 的模数(简称平均模数),则当量齿数 Z v 为 (h) R =1/3 O V) R 2 巧 i ■ A & ... = 直齿锥齿轮传动的几何参数 山 2片 Z J =—=—=—--- m 肌 cos5 U =匹=乞.沁 V c Z 屮] Z] COSO 士 显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮 的根切齿数。另外,由式(d )极易得出平均模数m 和大端模数m 的关系为 叫二呗―05 虬) -------------------------------------- (11) 、直齿圆锥齿轮的背锥及当量齿数 为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图。 OAB 为分度圆锥,总』和用为轮齿在球面上的齿顶高和齿根高, 过点A 作直线AO 丄AO 与圆锥齿轮轴线交于点 O ,设想以OO 为轴线,OA 为母线作一圆锥OAB,称为直齿圆锥齿轮的背锥。由图可见A B 附近背锥 面与球面非常接近。因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大 端球面上的齿形。从而实现了平面近似球面。 (g) 第十章 齿轮机构及其设计 §10-1 齿轮机构的应用及分类 一、应用及优点 齿轮是工业的象征。99%的机器具有回转运动,其中齿轮占了很大一部分。带 轴的轮子是一大发明,它的出现使机械进入了高速时期,所以机械的发展史可以看作是利用回转运动的历史。 一般的机器中几乎所有的机构要求主动件是匀速转动,最大优点――连续高 速目前没有更好的机构来代替它。从现实来讲,用的最多的仍是齿轮机构。深入到空中地面海底,以至家庭个人每个人都离不开。 齿轮机构是回转运动中速度最高,η最高。 优点:1 i=c 平稳工作 2 i 范围大 3 速度高,功率传递范围大 4 效率η高 5 结构紧凑,适于近距离传动 二、类型 按传动比i ?? ?==非圆齿轮机构 圆形齿轮) (αf i c i 按传递运动?? ?相错轴空间齿轮--相交轴、 平面齿轮--平行轴 平面????? ????? ???? ???? ? ??人字齿轮斜齿圆柱齿轮、斜齿轮、重点 直齿圆柱齿轮、直齿轮齿向齿轮齿条外啮内外啮 外啮合啮合方式 ??? ?? ?? ????9090双曲线回转体--相错 ,大传动比蜗杆蜗轮--相错螺旋齿轮--相错轴 直齿、斜齿、曲齿圆维--相交轴空间 §10-2齿轮的齿廓曲线――齿轮最重要的部分 共轭齿廓――主从动轮能实现预定的传动比(2112/ωω= i ),则互相接触 的齿廓称为共轭齿廓。 12j (或i 12)P O P O 122 1= = ωω 齿廓啮合基本定律:互相啮合的一对齿轮在任何位置时的传动比都与其连心 线21O O 被齿廓在接触点的公法线所分成的两段成反比。 啮合节点(节点)——P 定传动比——P点固定 节圆——P在两轮上的轨迹(定传动比) 节圆对滚——传动时特点,节圆处线速度v 相等。 节线——变传动比时P点轨迹(非圆)或齿轮、齿条传动,在齿条上是节线。 三.共轭齿廓的确定 给定2112 ,,O O const i 及=轮1齿廓C 1 求共轭齿廓 C2。 1.作图法(直观) 由i 求出P点,作节圆j 1,j 2,在C1上任取一点k (1)过k 作C1之法线交j 1于P1 (2)把k 1转过φ1得啮合点k 。(k 1k 2)啮合线——两齿廓啮合点在固定平面上 有轨迹 (3)取弧P P P P 12=得φ2把k 0转过φ2得k 2如此取k 1k 2 ……k n 连曲线c 2. 2.解析法 已知:曲线c 1上一点k 1(x 1y 1)求共轭曲线 解:步骤求k 1的啮合位置k 0:作出k 1的法线N, 1. 选定齿轮类型、精度等级、材料级齿数 1)选用直齿圆柱齿轮齿条传动。 2)速度不高,故选用 7 级精度( GB10095-88)。 3)材料选择。由表 10-1 选择小齿轮材料为 40Cr(调质 ),硬度为 280HBS ,齿条 材料为 45 钢(调质)硬度为 240HBS 。 4)选小齿轮齿数 Z 1 =24,大齿轮齿数 Z 2 = ∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 3 K t T 1 u + 1 Z E d 1t ≥ 2.32 √ ?( ) 2 φd u [ σ ] H (1) 确定公式内的各计算数值 1)试选载荷系数 K t =1.3。 2)计算小齿轮传递的转矩。 (预设齿轮模数 m=8mm,直径 d=160mm ) T 1 = 95.5 ×105 P 1 = 95.5 ×105 ×0.2424 n 1 7.96 = 2.908 ×105 N ?mm 3) 由表 10-7 选齿宽系数 φ = 0.5。 d 1 4)由表 10-6 查得材料的弹性影响系数 Z E = 189.8MPa 2 。 5)由图 10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限 σ = 600MPa;齿 Hlim1 条的接触疲劳强度极限 σ = 550MPa 。 Hlim2 6)由式 10-13 计算应力循环次数。 N 1 = 60n 1 jL h = 60 × ( 2× 0.08× 200 × ) = × 4 7.96 ×1 × 4 6.113 10 7)由图 10-19 取接触疲劳寿命系数 K HN1 = 1.7。 8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由式( 10-12)得 [ σH ] 1 = K HN1 σHlim1 ×600MPa = 1020MPa = 1.7 S (2) 计算 1)试算小齿轮分度圆直径 d ,代入 [σ ] 。 t1 H 1直齿圆柱齿轮设计步骤知识讲解

齿轮结构设计和校核

齿轮设计

(完整版)齿轮齿条传动设计计算.docx