江阴兴澄特钢工艺及设备(工程概况)

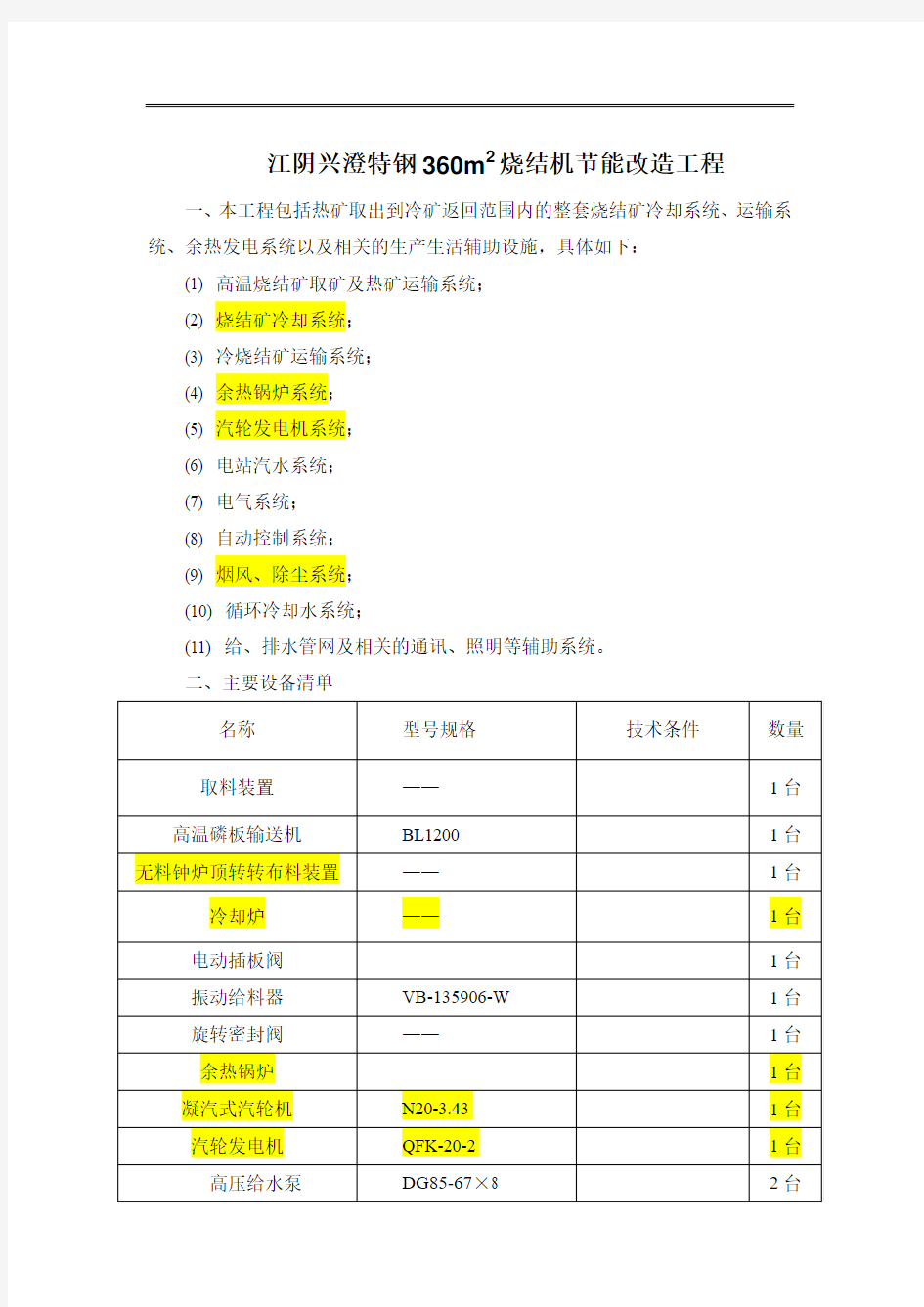

江阴兴澄特钢360m2烧结机节能改造工程

一、本工程包括热矿取出到冷矿返回范围内的整套烧结矿冷却系统、运输系统、余热发电系统以及相关的生产生活辅助设施,具体如下:

(1) 高温烧结矿取矿及热矿运输系统;

(2) 烧结矿冷却系统;

(3) 冷烧结矿运输系统;

(4) 余热锅炉系统;

(5) 汽轮发电机系统;

(6) 电站汽水系统;

(7) 电气系统;

(8) 自动控制系统;

(9) 烟风、除尘系统;

(10) 循环冷却水系统;

(11) 给、排水管网及相关的通讯、照明等辅助系统。

二、主要设备清单

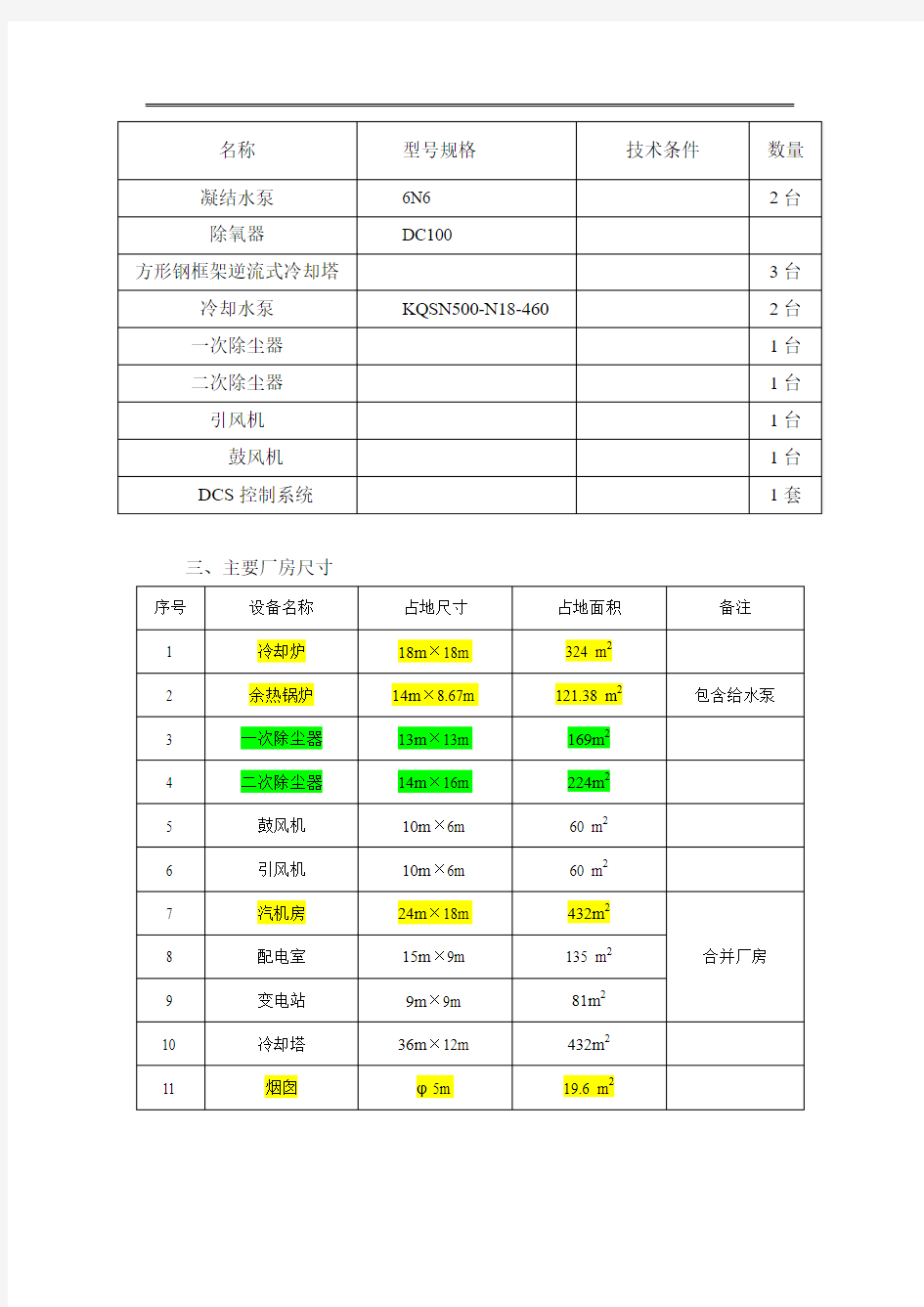

三、主要厂房尺寸

兴澄特钢烧结机余热发电项目桩基数量统计

转底炉工艺的发展与实践_朱荣

第29卷 增刊1 北 京 科 技 大 学 学 报 Vol.29 Suppl.1 2007年 6月 Journal of University of Science and Technology Beijing Jun 2007 收稿日期:2007?02?06 修回日期:2007?04?16 作者简介:朱荣(1962?),男,教授,博士生导师 转底炉工艺的发展与实践 朱 荣 任江涛 刘 纲 万天骥 徐 萌 北京科技大学冶金与生态工程学院,北京 100083 摘 要 论文介绍了转底炉炼铁工艺在国内外的发展概况,重点阐述北京科技大学研究和开发转底炉炼铁技术所取得的经验与成果.结合国情和政策,认为我国当前应把“转底炉预还原+熔融造气炉终还原”双联工艺作为发展转底炉技术的方向,主要应用于为电炉提供热装铁水、钢铁厂粉尘回收利用和特殊矿综合利用等方面. 关键词 转底炉工艺;含碳球团;直接还原;熔融还原 分类号 TF 748.2+06 转底炉煤基直接还原是最近30年间发展起来的炼铁新工艺,主体设备源于轧钢用的环形加热炉,虽然最初的目的只是用于处理含铁废料,但很快就有美国、德国、日本等国将其转而开发应用于铁矿石的直接还原.由于这一工艺无需燃料的制备和原料的深加工,对合理利用自然资源、保护人类环境有积极的作用,因而受到了冶金界的普遍关注. 在20世纪50年代,美国Midrex 公司的前身Ross 公司就发明了含碳球团的转底炉直接还原法方法,于1965~1966年在明尼苏达州的Cooley 进行了2 t ?h ?1的小规模热固结法试验,获得了成功,后取名为Fastmet 工艺.1974年,加拿大的国际镍集团——Inmetco 公司开始研究把转底炉用于还原该公司生产不锈钢的氧化物粉尘废料,经转底炉预还原的金属化球团,直接热装入电炉生产,同时将其命名为Inmetco 工艺.之后,二者各自申请了专利,并开发和转让技术. 当以Fastmet 和Inmetco 工艺为代表的两大转底炉工艺在不断进行转底炉工业化生产和推广的时候,产品硫含量过高的问题始终未得到很好解决,难以成为电炉的优质原料,因此相继出现了Fastmelt 、Redsmelt 等转底炉直接还原?埋弧式电炉熔分的双联工艺(RHF ?SAF ). 日本神户制钢与美国Midrex 公司联合开发转底炉直接还原新工艺,在20世纪90年代中后期取得了突破性进展,使金属化球团在转底炉中还原时熔化,生成铁块(Nuggets),同时脉石也熔化,形成渣铁分离.此法的成功,将解脱DRI 对原料品位的 苛求,能用普通的高炉用铁矿为电炉提供优质铁料.因此意义重大,被命名为“第三代炼铁法”(Itmk3)[1-4].建于美国明尼苏达州北部,年产能为25000 t 的Itmk3转底炉示范厂,已于2003年5月24日投产出铁.预计Mesabi Nugget LLC 将于2006年在美国Minnesota 或者位于Indiana 的美国钢铁动力公司附近建成第一台50万t 转底炉,到2007年建成年产能150万t Iron Nugget 的生产厂. 根据国内的铁矿资源和能源结构,开发具有投资少、操作简便、生产成本低等特点的转底炉工艺符合我国国情以及我国的产业政策.北京科技大学是国内第一家,也是迄今为止唯一一家转底炉工艺的研究单位.经过多年的基础研究和工艺开发,已经全面掌握了转底炉的工作原理、工艺和相关的设备设计、制造等配套技术.自主开发了转底炉?熔融造气炉双联炼铁工艺 [5]和煤基热风熔融还原炼铁工艺(Coal ,Hot-air ,Rotary Hearth Furnace Proc-ess ,简称CHARP ) [6]. 1 国内转底炉工业试验 转底炉因具有环形炉膛和可转动的炉底而得名,其原料是铁矿粉和煤粉制成的含碳球团,经配料、混料、制球和干燥后加入转底炉中,炉膛温度可达1250~1350℃左右,含碳球团在这样的高温下,随着炉底旋转一周的过程中,铁矿被碳快速还原,生成金属化球团,最后由螺旋出料机推出炉外,经冷却后运往熔分炉作原料,或作为电炉炼钢的原料. 长期以来,北京科技大学一直致力于含碳球团

转底炉

转底炉项目简介 1 转底炉还原工艺简介 1.1 转底炉工艺简介 转底炉由轧钢用的环形加热炉演变为炼铁工艺,最早是用来处理钢铁工业产生的粉尘及废弃物。转底炉工艺有多种,主要包括Fastmet/Fastmelt、ITmk3、Inmetco/Redsmelt、DryIron、Comet/Sidcomet、HI-QIP等。 转底炉直接还原工艺流程示意图

1.2 转底炉工艺与其它相似工艺比较 转底炉是煤基直接还原工艺中的核心设备之一,煤基直接还原工艺主要包括回转窑法(如SL-RN法)和转底炉法(如COMET法)。而煤基直接还原工艺和气基直接还原工艺都是直接还原工艺,以铁产品为例直接还原工艺的产品为海绵铁(又称直接还原铁—DRI即Direct Reduced Iron)。直接还原和熔融还原是两种主要的非高炉炼铁思路。当转底炉的原料加入含碳球团时,其产品为金属化球团,可供电炉使用,也作为高炉的原料。而链篦机—回转窑—环冷机(链回环)生产出来的产品是氧化球团,是为高炉炼铁提供的原料之一,称之为球团矿,而高炉炼铁的含铁原料还包括天然块矿、烧结矿。 转底炉直接还原技术采用含碳球团作原料,反应速度快,同时符合中国以煤为主要能源的特点。 以直接还原技术用于钒钛磁铁矿为例,转底炉技术相比隧道窑、回转窑工艺,以ITmk3为代表的转底炉工艺的优点主要是:○1还原原料在预热和还原过程中始终处于静止状态下随炉底一起进行,所以对生球强度要求不高;○2较高的还原温度(1350℃或更高)、反应快、效率高。反应时间可在10-50min范围,可与矿热电炉熔炼容易实现同步热装;○3可调整喷入炉内燃料(可以是煤粉、煤气或油)和风量,能准确控制炉膛温度和炉内气氛;○4过程能耗低,回转窑法折算成每吨海绵铁的煤耗通常大于800kg,而转底炉法为600kg;○5从工艺角度来看,ITmk3技术流程简单,投资成本低,产品价格低,铁矿石原料及还原剂选择灵活。另外,据马鞍山钢铁设计研究总院秦廷许的研究:转底炉-电炉炼铁流程与高炉传统炼铁流程比较,虽在铁精矿消耗量、还原剂和燃料的能源消耗量上相差不大,但吨铁成本低约10%;基建投资省22%左右;全流程电耗低48.6%。说明转底炉相对回转窑流程、高炉流程都具有极大优势。(参考文献来源:《金属矿山》杂志2007年第5期《钒钛磁铁矿转底炉直接还原综合利用前景》) 2 国内外现有转底炉工程情况、技术情况、技术来源 2.1 国外发展现状 国外现有达到商业生产规模的转底炉(表1)大约不足10座,基本大同小异,其中,目前最大的转底炉(美国动力钢公司IDI(IDP))的规模年产铁不过50万吨,以铁精矿为原料,生产出的DRI经埋弧电炉熔分后为大电炉供应铁水。历史最久的为美国INMETCO,并以处理冶金厂粉尘和废弃物而称著。其他分布在美国、日

转底炉工艺与熔融还原技术开发

1 转底炉工艺概述 1.1 前言 转底炉用于生产直接还原铁不过约30年的历史,其设备和结构原本脱胎于轧钢用的环形加热炉,其最初目的就是用于处理钢铁厂生产过程中产生的含铁和其他金属的粉尘和废弃物,实践证明其环保功能和价值甚至超过了金属回收本身。随着规模的扩大,也逐渐形成为一种炼铁新工艺,进入煤基直接还原法的先进行列,但仍处在初始阶段,目前最大的转底炉(美国动力钢公司)的规模年产铁不过50万吨,以铁精矿为原料,生产出的DRI经埋弧电炉熔分后为大电炉供应铁水。其他分布在美国、日本等地的一些转底炉几乎都是处理粉尘,其规模一般年产能力20万吨左右,生产出的DRI金属化率70~85%不等,一般不用作电炉原料,其用途或作为高炉原料,或给转炉作冷却剂,或经埋弧电炉熔分后生产出铁水,给炼钢电炉热装。 转底炉的环保效益是与其工艺特点分不开的,主要特点是高温快速还原。首先是把含金属氧化物的粉尘和废弃物还原成金属;其次是高温下许多有害元素和物质能够挥发或分解,能燃烧的用作燃料;第三是本身是封闭系统,微负压操作,过程中基本无排放,最终的固体产物和经过净化的烟气均符合环保要求,而且烟气余热得到充分利用。因此转底炉在一些发达国家(如美国、日本)已列为处理所在地域冶金厂粉尘和废弃物的有效措施,并要求冶金企业无偿提供,并倒贴一定处理费用。这些厂家因为国家环保要求深埋而要花费更高费用,所以也乐于如此。 1.2 发展状况 最早生产规模的转底炉处理冶金厂粉尘和废弃物的是美国INMETCO,由国际镍集团INCO.Ltd开发,该集团国际金属回收公司1978年在美国宾州Eillwood 城建成第一座转底炉,外径16.7米,炉底宽4.3米,主要是用来处理多种冶金厂含铁粉尘和废弃物,生产出的金属化率85~92%的金属化球团(DRI)进入埋弧电炉熔化,获得铁水和炉渣(作为副产品出售),与此同时还回收Zn、Ni、Cr

江阴兴澄特种钢铁有限公司 重大装备用轴承钢关键技术研究及应用项目环境影响报告表

建设项目环境影响报告表 项目名称:重大装备用轴承钢关键技术研发及应用项目建设单位(盖章):江阴兴澄特种钢铁有限公司 编制日期:2018年5月

填报说明 《江苏省建设项目环境影响报告表》由建设单位委托持有环境影响评价证书的单位编制。 一、项目名称——指项目立项批复时的名称。 二、建设地点——指项目所在地详细地址,公路、铁路、管渠等应填写起止地点。 三、行业类别——按国标填写。 四、总投资——指项目投资总额。 五、主要环境保护目标——指项目周围一定范围内集中居民住宅区、学校、医院、保护文物、风景名胜区、饮用水源地和生态敏感点等,应尽可能给出保护目标、性质、规模、风向和距厂界距离等。 六、环境质量现状——指环境质量现状达到的类别和级别;环境质量标准——指地方规划和功能区要求的环境质量标准;执行排放标准——指与环境质量标准相对应的排放标准; 表中填标准号及达到类别或级别。 七、结论与建议——给出本项目清洁生产、达标排放和总量控制的分析结论,确定污染防治措施的有效性,说明本项目对环境造成的影响,给出建设项目环境可行性的明确结论。同时提出减少环境影响的其他建议。 八、预审意见——由行业主管部门填写审查意见,无主管部门项目,可不填。 九、本报告表应附送建设项目立项批文及其他与环评有关的行政管理文件、地理位置图(应反映行政区划、水系、标明纳污口位置和地形地貌等)、总平面布置图、排水管网总图和监测布点图等有关资料,并装订整齐。 十、审批意见——由负责审批本项目的环境保护行政主管部门批复。 十一、此表经审批后,若建设项目的规模、性质、建设地址或周围环境等有重大改变的,应修改此表内容,重新报原审批机关审批。 十二、编制单位应对本表中的数据、采取的污染防治对策措施及结论负责。 十三、经批准后的环境影响报告表中污染防治对策措施和要求,是建设项目环境保护设计、施工和竣工验收的重要依据。 十四、项目建设单位,必须认真执行本表最后页摘录的环境保护法律、法规和规章的规定,按照建设项目环境保护审批程序,办理有关手续。

转底炉处理钢铁厂尘泥技术

转底炉处理钢铁厂尘泥 技术简介 北京科技大学 2014年3月1日

提纲 1技术概述 2钢铁厂尘泥基础特性 3钢铁厂尘泥制备内配碳球团的直接还原行为4转底炉处理钢铁厂尘泥工艺方案 5转底炉处理钢铁厂尘泥关键技术 6金属化球团在高炉炼铁中的应用

1技术概述 钢铁生产过程中粉尘的产生量一般为钢产量的8-12%左右,近年来,迫于铁矿资源紧张、污染物排放治理的压力,钢铁企业大都采用返回烧结的方法来利用这些粉尘,但由于粉尘中的Zn、Pb、K、Na等元素对烧结机产能、烧结矿质量及高炉顺行和长寿产生严重影响,因此,部分难利用粉尘不得不废弃,不但会对环境造成严重的污染,而且造成大量宝贵资源的浪费。实现钢铁厂含锌粉尘高效利用,不仅有利于减少钢铁企业污染物排放,而且还可以充分利用其中的有价资源,对于实现我国钢铁工业的可持续发展具有十分重要的意义。 2007年10月莱钢与北京科技大学共同申报了国家发改委循环经济高技术产业化示范项目,并获批准(发改办高技【2007】3194号文),开始了关于转底炉关键工艺技术及装备的研究开发工作。 通过关键工艺技术基础研究,掌握了复杂原料条件下的铁氧化物还原规律,建立了能量供给与多化学反应匹配的热工控制机制,揭示了直接还原条件下锌铅钾钠的高效脱除机理,形成了高效还原脱锌的系统工艺集成、基于原料特性的综合配料及成球技术、稳定长寿的转底炉本体结构设计与制造技术、灵活高效的热工控制技术、转底炉能量综合利用技术、转底炉二次粉尘回收技术、关键工艺装备设计及制造技术等关键技术。这些技术的应用,成功解决了在转底炉本体的设计制造技术、还原工艺及热工控制、二次粉尘的回收及转底炉余热回收利用等相关难题,达到了工程设计目标,实现了转底炉连续稳定运行。

转底炉专利

[1]武钢集团昆明钢铁股份有限公司.一种提高转底炉直接还原铁品质的方法:云南,CN200910094380.9[P].2009-09-23. 本发明提供一种提高转底炉直接还原铁品质的方法。它将转底炉直接还原的铁破碎、细磨成2mm的细粉,在磁场强度为110~160kA/m的条件下,进行磁选,选出铁粉及脉石;经过滤、干燥后,压制成密度大于4t/m3的直接还原铁产品,即可直接入炉炼钢。不但可以除去转底炉直接还原铁中夹杂的残碳和灰分,还可以脱除大部分煤粉带入的S和铁矿石中的脉石,显著提高直接还原铁的质量,直接就可在电炉和转炉中炼钢,有效降低生产成本,经实验验证,磨矿精选过程中直接还原铁基本不会发生二次氧化,金属铁的回收率普遍高于95%,最高可达99%,金属损失较少。 [2]邢传一.一步法炼铁炼钢新工艺及其设备:山东,CN200910014710.9[P].2009-10-21. 一种一步法炼铁炼钢新工艺,它是将经直接还原的热铁球团投入炼铁、炼钢两用炉,同时配以煤及渣料,先进行低压吹氧熔炼,实施炼铁;随后再进行高压吹氧、底吹搅拌,实施炼钢,最后排渣、出钢;接着再向炼铁、炼钢两用炉投入直接还原的热球团,配以煤及渣料,循环上述操作,即实现本发明一步法炼铁炼钢新工艺。本发明工艺流程合理、可行,实现了无高炉炼铁和非转炉炼钢,并实现炼铁、炼钢的有效结合,其占地面积少,设备投资省,热能利用率高,耗能低,吨钢耗能较传统工艺吨钢综合耗能降低60-70%。 [3]四川龙蟒集团有限责任公司.一种直接还原生球块的多级整粒处理方法及其设备:四川,CN200810004353.3[P].2009-07-29. 一种直接还原生球块的多级整粒处理技术,适用于钢铁冶金工业煤基直接还原法的原料准备。它既适用于转底炉直接还原,也适用于竖炉直接还原。它采用多级分散筛除原料生产过程中产生的过大粒料和小颗粒粉料,在入还原炉前将其筛除干净。筛出的粉料,依自身水分条件,返回球块成形前的料仓,或是更前面的混料工段,全部回收利用。入炉料中粉料的筛除干净,有利于转底炉炉床上料的辐射与对流传热,有利于还原炉的冶炼;增加了竖炉透气性,减少了竖炉的结瘤现象。本发明有利于减少粉尘排放,减少粉末对大气的污染,有利于提高金属的收得率,降低成本,增加产量。 [4]北京兰迪尔冶金技术有限责任公司.转底炉煤粒供热新工艺:北京,CN00102708.5[P].2001-08-29. 本发明为一种直接还原炉的燃煤热工工艺。作为煤基直接还原的转底炉以含高挥发份的煤为燃料,煤粒经炉顶料仓及其底部的振动加料机撒到料层表面,被加热放出挥发份,与炉内料层中产生的CO汇合,并同炉子顶部及两侧喷入的热风(400~1000℃)燃烧,供给转底炉所需热量。煤粒挥发后形成半焦,形成料面保护层,出料后半焦可回收利用。 [5]莱芜钢铁集团有限公司.一种含铁物料转底炉双联连续炼钢工艺方法及装置:山东,CN200910015461.5[P].2010-04-21. 本发明涉及一种用含铁物料转底炉双联连续生产钢水的工艺,熔炼炉内预先形成熔池,喷吹含碳物料和氧气,形成泡沫渣;含铁物料通过转底炉还原成金属化率90~97%、温度900~1200℃的含铁物料,通过高温加料系统加入到熔炼炉内被熔化还原;吹入高温氧气或富氧空气,与熔炼炉产生的CO燃烧;钢水通过虹吸口连续流入吹氧炉,并加入少量熔剂到吹氧炉内造渣脱硫、脱磷,用插入式氧枪吹氧进一步调整钢水中的C含量和温度,以获得钢水直接供LF或RH精炼炉。本发明的生产率高,热效率高,炉子寿命长,用一座转底炉、熔炼炉、吹氧炉组成的连续炼钢设备实现了从矿石或含铁物料直接生产钢水,节省设备和基建投

转底炉工艺可研报告

转底炉工艺可研报告

1转底炉工艺概述 1.1前言 转底炉用于生产直接还原铁不过约30年的历史,其设备和结构原本脱胎于轧钢用的环形加热炉,其最初目的就是用于处理钢铁厂生产过程中产生的含铁和其他金属的粉尘和废弃物,实践证明其环保功能和价值甚至超过了金属回收本身。随着规模的扩大,也逐渐形成为一种炼铁新工艺,进入煤基直接还原法的先进行列,但仍处在初始阶段,目前最大的转底炉(美国动力钢公司)的规模年产铁不过50万吨,以铁精矿为原料,生产出的DRI经埋弧电炉熔分后为大电炉供应铁水。其他分布在美国、日本等地的一些转底炉几乎都是处理粉尘,其规模一般年产能力20万吨左右,生产出的DRI金属化率70?85%不等,一般不用作电炉原料,其用途或作为高炉原料,或给转炉作冷却剂,或经埋弧电炉熔分后生产出铁水,给炼钢电炉热装。 转底炉的环保效益是与其工艺特点分不开的,主要特点是高温快速还原。首先是把含金属氧化物的粉尘和废弃物还原成金属;其次是高温下许多有害元素和物质能够挥发或分解,能燃烧的用作燃料;第三是本身是封闭系统,微负压操作,过程中基本无排放,最终的固体产物和经过净化的烟气均符合环保要求,而且烟气余热得到充分利用。因此转底炉在一些发达国家(如美国、日本)已列为处理所在地域冶金厂粉尘和废弃物的有效措施,并要求冶金企业无偿提供,并倒贴一定处理费用。这些厂家因为国家环保要求深埋而要花费更高费用,所以也乐于如此。 1.2发展状况 最早生产规模的转底炉处理冶金厂粉尘和废弃物的是美国INMETCO,由 国际镍集团INCO.Ltd开发,该集团国际金属回收公司1978年在美国宾州 Eillwood城建成第一座转底炉,外径16.7米,炉底宽4.3米,主要是用来处理多种冶金厂含铁粉尘和废弃物,生产出的金属化率85?92%的金属化球团(DRI)进入埋弧电炉熔化,获得铁水和炉渣(作为副产品出售),与此同时还回收Zn、Ni、Cr等金属。已运行近30年,效益良好,成为美国中东部钢铁厂废弃物处理中心。 此外,美国MR&E公司开发的Dry-Iron转底炉工艺于佃97年4月在田纳西州的Jackson 建成一座转底炉,年处理粉尘能力为20万吨,产品金属化率达90%,脱锌率达95%,同时还可脱锑、钾、钠等元素。 日本神户制钢同美国Midrex公司共同开发的Fastmet转底炉当前主要是用

转底炉厚料层炼铁技术简介

转底炉厚料层炼铁技术简介日期:2010-7-30

目录 一、 开发转底炉厚料层技术的动因.....................- 3 - 二、 转底炉厚料层技术开发情况和规划.................- 3 - 三、 投资和经济效益.................................- 3 - 四、 评估...........................................- 4 - 五、 改造高炉炼铁的有效途径.........................- 5 - 六、 附件...........................................- 5 -

一、 开发转底炉厚料层技术的动因 传统的炼铁是将铁矿(主要成分为氧化铁)和焦炭加入高炉中,在高温条件下(高于1000℃)利用焦炭中的碳将矿石中的氧化铁还原成铁,即炼出生铁。这种炼铁方法已有几百年历史,生产经济技术指标已达到很高水平。时至今日,高炉炼铁法存在以下问题: 1.高炉炼铁必须使用焦炭,由于全世界炼焦用焦煤奇缺,致使焦炭价格上涨,目前国内焦炭价格 卖到1200-1500元/吨,国外已涨到3000元/吨以上。 2.焦炭除价格高以外,炼焦工业是一个严重污染行业。在美国早就不许新建炼焦炉。高炉炼铁工 序中还要将铁矿分烧成烧结矿,矿粉烧结也是一个严重污染行业。总之高炉炼铁是钢铁生产不易解决的一个主要污染源。 3.炼焦和烧结工艺投资很大。 多年来冶金界都努力寻找非高炉炼铁方法。转底炉直接还原炼铁是近二十多年来发明的一种炼铁方法。2007年国家发改委将此法列为国家循环经济高技术产业重大专项项目。转底炉直接还原炼铁最大的问题由于是薄料层(单层料)操作,生产效率低,故而没有迅速推广,目前只在钢铁厂粉尘回收利用,采用转底炉直接还原炼铁法,没有进入钢铁厂生产主流程。 转底炉厚料层技术是我们针对转底炉存在生产效率低开发的新技术,厚料层技术可以将转底炉的生产效率提高5至10倍。 二、 转底炉厚料层技术开发情况和规划 厚料层技术已经在实验室进行两年多的开发,目前已完成了实验室单炉试验,并找出厚料层中含炭球团氧化铁还原过程的规律。2007年在实验室中建成的厚料层连续生产线已能成功运转生产出金属化率70-80%金属化球团。下一步开发工作是: 1.进行转底炉厚料层工业生产试验。由于我们已开发成功了100M2转底炉,现在需要做的工作是 对转底炉进行适当的改造,以适应厚料层工艺的需要。为此须建设一台5~10M2的厚料层转底炉进行半工业化试验,为100M2以上厚料层转底炉设计和工艺提供参数。 2.建设工业规模化厚料层转底炉即100M2转底炉,年产金属化球团25-30万吨。 三、 投资和经济效益 1.半工业生产试验:转底炉为5~10M2

特钢行业品牌企业兴澄特钢调研分析报告

特钢行业品牌企业兴澄特钢调研分析报告

一、兴澄特钢:棒材为核心产品、18年贡献29%营收和50%毛利,产品定位高端、议价能力强 (10) (一)股权结构:泰富投资为第一大股东,财政部为公司实际控制人 (10) (二)主营业务:拥有四大生产基地、炼钢产能1242万吨,棒材贡献29%营收、50%毛利,议价能力强 (10) (三)兴澄特钢VS神户制钢:2018年营收和产量规模是日本神户制钢的1.7和1.4倍,产品定位相当,盈利能力更强 (17) (四)兴澄特钢VS大冶特钢:2018年销量和营收是大冶特钢的4.3倍和5.2倍,产品更为多元,吨钢毛利、毛利率更高 (18) 二、规模弹性:外部并购、内部整合,四大基地协同发展,沿江、沿海战略支撑扩张空间 (21) (一)外部并购:17-18年相继并购青岛特钢和靖江特钢,利用集团资金和协同优势提升竞争力和盈利能力 (22) (二)内部整合:完成对中信特钢旗下17家企业内部资产整合,形成从原材料到产品、延伸加工、终端服务的完整特钢产业链 (26) (三)扩张战略:特钢行业并购空间广阔、“沿江沿海”以及“精品+规模+服务”发展战略锚定未来扩张蓝图 (28) 三、盈利弹性:质量为本、规模为盾、研发为矛,螺旋强化竞争优势、高效转化为盈利能力 (31) (一)质量优势转化:质量等级品率领先、同品类溢价率达15-20%,服务于品质要求高、成本敏感度低的高端客户 (31) (二)规模优势转化:种类多、规格全、规模大,通过降低过程成本、提升质量控制能力来获得高市占率和高毛利 (33) (三)研发优势转化:雄厚研发基础、较高研发投入和转化率驱动高水平的产品迭代速率,不断进军高毛利蓝海 (35) 四、财务分析:2018年盈利能力及现金流跃升,偿债能力有待改善 (38) (一)盈利能力:受益于行业景气度提升及并购整合,2017年以来兴澄特钢盈利水平持续向好 (38) (二)营运能力:外延并购小幅影响营运能力,但仍较为稳定、可控 (39) (三)偿债能力:并购扩张致2018年资产负债率达69%,流动资产对流动负债的覆盖能力欠佳 (40) (四)现金流:经营活动现金流入质量在2017年后显著提升 (41) 五、结论:如若收购完成,中国特钢核心资产将实现整体上市,特钢行业兼并重组或拉开序幕 (42) 六、风险提示 (43)

转底炉简介

转底炉:Rotary hearth furnace 转底炉直接还原技术是铁矿粉(或红土镍矿、钒钛磁铁矿、硫酸渣或冶金粉尘、除尘灰、炼钢污泥等)经配料、混料、制球和干燥后的含碳球团加入到具有环形炉膛和可转动的炉底的转底炉中,在1350 ℃左右炉膛温度下,在随着炉底旋转一周的过程中,铁矿被碳还原。 当铁矿粉含铁品位在67%以上,采用转底炉直接还原工艺,产品为金属化球团供电炉使用;当矿粉含铁品位低于62%时,采用转底炉——熔分炉的熔融还原铁工艺,产品为铁水供炼钢使用。通常金属化率可达80%以上,金属化球团可作为高炉原料。 转底炉含碳球团炼铁关键技术: 1 含碳球团成球技术 冷固结含碳球团是实现转底炉直接还原工艺的关键因素,具有与一般氧化球团和块矿不同的还原方式,是靠内部碳进行自身直接还原,无需外部提供还原剂。还原产生的CO 在球团周围形成自封闭作用,一定程度上隔绝了球团内部与环境气氛,因而使球团可在氧化性气氛下进行还原反应。 2 转底炉喂料和出料设备 转底炉内含碳球团升温、反应所需热量主要来源于炉壁、炉气的辐射传热,因此要求炉内球团薄层均匀布料。根据这一特点,研制出振动布料机,实现在转底炉炉底横向、径向都均匀布料,避免机械强度有限的球团破碎,避免原料堆积和料层不均。振动给料机兼有筛除球团粉末的作用。该装置易于维护,且允许在各种生产率下操作。 3 金属化球团冷却设备 不同于氧化球团,高温金属化球团在大气中易于氧化,因此,设计金属化球团冷却机时应考虑到防止再氧化。熔分炉采用热装时同样需要采取防氧化的措施。 4 炉子热工 转底炉高温快速还原,关键炉温必须保持在1350℃左右,国外使用天然气为燃料,容易实现大于1350℃的炉温。我们采用发生炉煤气或者高炉煤气,实现办法主要采取高风温和煤气预热。另一方面,预热段、还原段应喷吹二次空气并形成强紊流,使得预热段产生的挥发分和还原产生的CO 在炉内快速、充分地燃烧(后燃烧),以便弥补球团还原强烈吸热,节约外部燃料消耗。在炉子还原末段,为了避免球团层上表面再氧化,则应严格控制二次空气流的进入,且控制烧嘴燃烧在亚化学计量条件下进行,以保持该区域一定的还原性气氛。 目前转底炉熔融还原炼铁主要应用于: (a)为电炉短流程提供热装铁水;

江阴兴澄特钢转变发展方式调查分析

江阴兴澄特钢转变发展方式调查分析 兴澄, 江阴, 特钢, 调查, 发展 记者在基层调研时获悉,江苏江阴兴澄特种钢铁公司依靠科技实力,主动转变发展方式,积极进行自主创新,大力推进节能减排,跳出了传统钢铁产业的发展陷阱,打破国际技术垄断,获得多项世界第一,诠释了“特钢是科技炼成的”这一理念,实现了循环经济科学发展的目标,给我国钢铁产业发展以深刻的启示。 ——科技创新是兴澄特钢的兴厂之纲 长期以来,我国钢铁产业的发展走的是“以量取胜”的道路。但是,由于自主创新不足,加之国际上的技术垄断,我国的特钢发展不仅速度慢,而且水平低,因此制约了整个 钢铁产业及下游产业的发展。 据了解,1993年11月,江阴钢厂与香港中信泰富[20.05 3.03%]合资成立了“江阴兴澄特种钢铁有限公司”,并坚持走自主创新之路。在这一理念指导下,兴澄特钢建成了一座科技之城,成为我国生产规模最大的特钢企业和中国500强企业,年产优特钢300万吨,是我国最大的特殊钢“替代进口”生产和出口基地。从德国引进的一期生产线,具有炼钢、精炼、连铸、连轧“四位一体”优势,拥有涡流超声波探伤手段,被誉为我国特钢行业“第一线”,经过自主创新后,又建成了二期和三期,能为全球各大汽车厂商、风电造船、建筑桥梁、石化和机械等行业提供汽车用特殊钢棒材和板材,多项产品指标位列世界第一。 当今世界已进入信息社会和知识经济时代,科技是第一生产力,人才是第一资源,尊重人才,重用人才,必须牢固确立人才为本的观念。多年来,兴澄坚持科技兴厂、以人为本。从工程技术人员、企业管理人员到操作技能员工,人人都有成长通道,人人都能岗位成才,兴澄每年都有一批技工获得技师、高级技师职称,每年都有一批员工获得硕士、博 士学位。 今年兴澄建立了特钢研究院,目前,在册中高级研究人员377名,其中研究员级高级工程师5名,高级工程师26名,博士、硕士研究生29名,聘请国外专家15名,国内专家30名,初步形成了以钢铁冶金工艺和金属材料为主的专家群体和多层次人才结构,为兴澄的自主创新打下了人才的基础。同时,公司大力培育和吸引各类人才,大胆放手使用人才,大力鼓励创新,培育“宽容失败,激励创新,团队合作,追求卓越”的企业文化,努力打造特殊钢精品新材料高地,打造特殊钢新技术创新高地和特殊钢研发领军人才高地。 兴澄特钢依靠科技,用自主创新技术实现了一系列的突破,跳出了传统钢铁产业发展陷阱,打破国际技术垄断,成为我国钢铁行业的领军型企业,受到了国际同行的认可与关注。目前,兴澄已成为国家级重点高新技术企业,全国21家信息化标杆企业之一,建立了国家级技术中心和国家认可检测中心,设立了博士后科研工作站。公司通过了国际三大质量体系认证,建立了全国特钢行业最完备的质量保证体系。目前,公司拥有12项国家级新产品,43个江苏省高新技术产品,承担国家12项火炬攻关计划,拥有和获授70项国家专 利技术。

2019年特钢行业龙头中信特钢研究报告

2019年特钢行业龙头中信特钢 研究报告

内容目录 估值与投资建议 (6) 绝对估值:23.3-25.0元 (6) 绝对估值的敏感性分析 (6) 相对法估值:24.4-26.0元 (7) 投资建议 (7) 特钢行业发展前景辽阔 (8) 特钢是国家钢铁工业水平的标志 (8) 特钢行业发展全球化、高端化、向深加工延伸 (9) 我国特钢行业发展迅速,但较特钢强国仍有差距 (11) 我国特钢行业消费增长潜力巨大 (13) 规模跃升,重组成就行业龙头 (15) 特钢产能达1300万吨 (16) 六大产品群优势突出 (18) 兴澄特钢盈利能力强于大冶特钢 (20) 由专而强而大,路径难以复制 (22) 雄厚的产业背景,管理优势突出 (22) 研发投入高,产品迭代快 (24) 与客户共同成长,具备成本转移能力 (25) 优质赛道头部公司,有望持续成长 (26) 特钢需求未饱和,市场有增长 (26) 外延扩张能力强,有望受益行业集中度提升 (27) 结构升级,内涵增长步伐不止 (27) 区别定位,估值有抬升空间 (28) 盈利预测 (30) 假设前提 (30) 未来3年盈利预测 (32) 盈利预测的敏感性分析 (32) 风险提示 (33)

估值与投资建议 考虑公司的业务特点,我们采用绝对估值和相对估值两种方法来估算公司的合 理价值区间。 绝对估值:23.3-25.0元 公司所处特钢行业近年来仍保持较快发展,消费增长潜力巨大,特别是在高端 特钢领域尚未实现自主可控,市场前景广阔。特钢行业发展阶段不同于普钢行 业,特钢产品附加值高、直销为主的产品属性决定了其行业波动较弱,但同样 具备周期属性,行业盈利波动客观存在。 从公司角度考虑,公司是行业内少见的大而强的特钢企业,大量产品处于行业 头部地位,市场占有率高。公司具备优秀的管理能力、领先的技术研发以及前 瞻的客户服务,使得公司能够顺利完成收购整合实现规模扩大,能够保持高速 的产品替代避免价格战,能够有较高的客户黏性具备成本转移能力。 考虑到特钢市场有增长空间,公司具备较强的外延扩张能力,并且公司内部有 望通过结构升级和深入整合实现内涵增长。按照行业和公司的发展思路,我们 预期公司在2019-2021年收入保持增长,毛利率小幅上升,费用率保持稳定。表1:公司盈利预测假设条件(%) 营业收入增长率 5.13% 1.46% 1.68% 0.89% 0.80% 0.80% 毛利率16.24% 16.35% 16.72% 17.28% 17.20% 17.20% 17.20% 管理费用/营业收入 5.65% 5.00% 5.00% 5.00% 5.00% 5.00% 5.00% 销售费用/销售收入 1.29% 1.20% 1.20% 1.20% 1.20% 1.20% 1.20% 营业税及附加/营业收入0.85% 0.60% 0.60% 0.60% 0.60% 0.60% 0.60% 所得税税率11.91% 15.00% 15.00% 15.00% 15.00% 15.00% 15.00% 股利分配比率0.00% 30.00% 30.00% 30.00% 30.00% 30.00% 30.00% 表2:资本成本假设 根据以上主要假设条件,采用FCFE估值方法,得到公司的合理价值区间为 23.3-25元。 绝对估值的敏感性分析 该绝对估值相对于WACC和永续增长率较为敏感,表3是公司绝对估值相对此 两因素变化的敏感性分析,