武钢 钢包粘渣的原因及对策

钢包粘渣的原因及对策

米源,杨新泉,卢凯

(武汉钢铁(集团)公司第三炼钢厂湖北武汉 430083)

许丽

(武汉钢铁(集团)公司计控厂湖北武汉 430083)

摘要介绍了武钢250t钢包在使用中粘渣的情况。通过对粘渣物、钢包渣、工艺因素、保温剂和钢包残样等的分析,指出钢包粘渣是冶炼钢种、钢包热状态和包衬耐火材料共同作用的结果。提出了相应的对策。

关键词钢包,耐火材料,粘渣;钢种

The reason and measure for slag building-up of ladle

MI Yuan, Yang xin-quan ,LU Kai

(No.3 Steel-making Plant of WISCO,Wuhan 430083,China)

Xu Li

Calibration and Testing Laboratories of WISCO, Wuhan 430081,China

Abstract:The circumstances for slag building-up of 250t ladle in WISCO have been introduced.The investigation on matters of slag building-up, ladle slag, technology factors, heat preservation reagent and ladle refractory remainders indicates that steel types, ladle heat-condition and ladle refractory are responsible for ladle slag building-up. The measures for slag-adhesion of 250t ladle in WISCO have been given。

Key words: ladle;refractories;slag building-up;ladle slag;steel types

近年来, 武钢250t钢包钢包普遍出现包壁包底粘渣现象。钢包粘渣后,会引起以下问题:(1)钢包包底粘渣后,钢包透气砖表面被渣粘附,造成热修清理透气砖困难,严重影响了钢包透气砖底吹效果,对生产造成威胁。(2)造成钢包容积减小,钢液面上升,并且精炼时钢渣会上浮至包口,使包口结渣、结冷钢,严重影响钢包铸余渣的翻净;(3)造成钢包重量增加,直接影响起吊行车的运行安全;(4) 由于粘渣物非常坚硬且与钢包衬结合牢固,去除十分困难,拆除时间长,造成钢包修理周期长,造成钢包周转紧张;为此, 因此,有必要对钢包粘渣的原因和机理进行研究,以便采取对策减轻粘渣;武钢通过钢包粘渣机理的分析,通过优化钢包热周转制度,加强钢包保温,提高耐火材料质量,较好的解决了钢包的粘渣问题,为生产的顺行打下坚实的基础。

1钢包粘渣的现状和机理分析

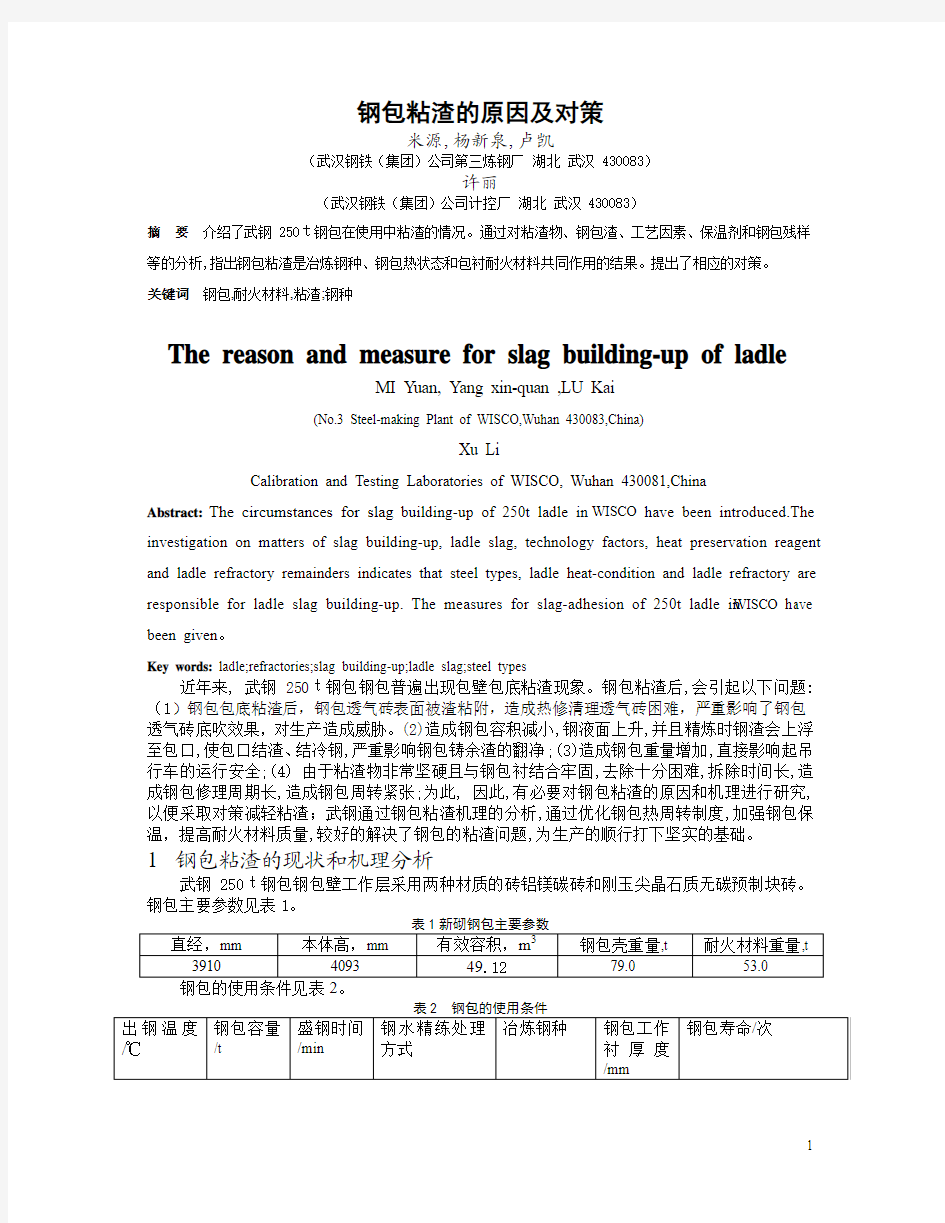

武钢250t钢包钢包壁工作层采用两种材质的砖铝镁碳砖和刚玉尖晶石质无碳预制块砖。钢包主要参数见表1。

钢包包壁粘渣的状况,超重的钢包不仅粘渣层厚,包口也严重结渣。粘渣层往往夹杂冷钢,由于下渣线部位熔损较快,因此,较多的情况是,在上渣线以下至下渣线以上部位形成厚厚的粘渣层。冷钢对粘渣层起了锚固作用,冷钢的存在使含有高熔点相的粘渣物更加坚固。钢包壁粘上一层渣后再继续使用很容易形成渣和冷钢的复合结构,复合层厚度达150~270mm。

渣粘在钢包壁上,应该说这与渣和钢包(包括钢包耐材质量和钢包的热状态)都有关系。其实粘在钢包衬表面的物质不仅仅是渣,还有渣冷凝后的析出产物和冷钢,因此,把这些物质统称为粘渣物。粘渣物试样除去铁后进行分析, 粘结物化学成分见表4,

分均发生了变化。铝镁碳砖钢包形成了MA(镁铝尖晶石)、C2AS(黄长石)、少量CA2;无碳预制块钢包形成了CA6 、MA(镁铝尖晶石)、尖晶石固溶体、C2AS(黄长石)尽管黄长石的熔点(1590℃)不是很高,但其它物质均是高熔点相:镁铝尖晶石熔点为2130℃、CA6熔点为1850℃、CA2熔点为1750℃。根据粘渣物的化学分析和岩相分析结果可以知道钢包粘渣主要是熔渣在高温下与耐火材料反应生成的一系列反应物。这些反应物中既有高熔点的物质,如镁铝尖晶石、六铝酸钙、二铝酸钙等,也有一些高粘度的硅酸盐。这样的粘渣物加上冷钢的存在,熔点高又坚硬,会牢牢地粘在包壁上,任凭钢水的浸泡下也不能熔化和掉落。特别是钢包到了使用后期,内衬的变质层增厚,材料本体产生裂纹,加速了渣和冷钢的渗入,同时包壁表面也不平坦,使渣在包壁的附着力增大,最终导致钢包表面渣层越积越厚,重量也越来越重。

2粘渣因素分析

影响钢包粘渣的因素主要有耐火材料材质、转炉渣的成分、钢包保温剂、冶炼钢种、钢包周转速度、钢包维护及保温方法等。

2.1耐火材料材质

铝镁碳砖钢包和无碳砖钢包使用过程中都会产生粘渣现象,从使用过程中可以看出,新的钢包一般粘渣不严重,但是随着使用次数的增加,包衬表面变得凹凸不平, 在钢包频繁的冷热交替使用中, 钢包内衬出现较多的微细裂纹,使渣和冷钢极易粘附、渗透,如此循环和长期堆积,使内衬表面状况更差,粘渣越来越严重。但粘渣的情形和原因有所不同。无碳预制块钢包使用的前期开始逐渐粘渣,中期粘渣达到高峰,后期钢包重量有所回落;铝镁碳砖一般在使用中期以后开始粘渣。分析原因,这与包衬材料的材质及其抗侵蚀性不同有关。无碳砖钢包砖缝比铝镁碳砖的大,

砖缝首先受到侵蚀,砖缝处凹陷,渣容易粘附。无碳砖钢包大修时,发现工作层背面常常夹着冷钢,说明无碳砖的砖缝抗渗透性较差。铝镁碳砖钢包在使用过程中基本没有缝隙,抗渗透性明显好于无碳砖钢包。Al2O3-MgO-C砖虽然具有整体性和耐侵蚀性好的特点,但由于含有高导热的石墨,钢包散热多,使钢水温度下降,也会造成粘渣;铝镁碳砖的石墨发生氧化后,砖体出现松散和空隙,熔渣和熔钢回沿空隙渗入很深。

就耐火材料本身而言,引起粘渣的主要原因是铝镁碳砖、刚玉尖晶石质预制块砖中的Al2O3和SiO2极易与渣中的CaO、MgO等成分反应,形成一些高熔点的物质粘附在包衬表面,在粘附层与耐火材料之间易渗入钢水,加速钢包的粘渣。根据以上的分析,钢包粘渣与耐火材料的抗渣侵蚀性和渗透性有很大的关系。包衬材料的抗侵蚀性好,抗渗透性好,裂纹少,就不容易粘渣。

2.1钢包渣的影响

武钢三炼钢的二次精炼设备有钢包吹氩站、RH和LF,需要在钢包中进行脱氧、脱硫、脱碳、脱气、合金成分微调、去除非金属夹杂及夹杂物变性处理、钢水的温度控制等。因此,钢种不同,精炼方式不同,钢包渣的成分也就不同。钢包渣的成分在很大范围内变化,不同成分的钢包渣对粘渣的影响会有所不同,下面从渣粘度的角度进行分析。钢包粘渣与渣的粘度会有一定的关系,渣粘度越大越容易粘渣。对于均匀性的熔渣的粘度服从牛顿黏滞液体的规律:η=B0eEη/ (RT)

式中,B0为常数,N·s·m-2;Eη为粘流活化能,J·mol-1。粘度决定于移动质点的活化能。在相同温度条件下,不同成分含量熔渣的Eη不同,粘度也就不同。温度升高熔渣的粘度降低。

在硅酸盐渣系中,硅氧络离子的尺寸远比阳离子的尺寸大,移动时,需要的粘流活化能也最大,因此,SixOyZ-成为熔渣中主要的黏滞流动单元。当熔渣的组成改变,引起SixOyZ-解体或聚合,从而结构改变时,熔渣的粘度会相应地降低或提高。

在调整低碱度熔渣的粘度时,CaO、MgO、Na2O、FeO等碱性氧化物均有较大的作用,其中二价金属的氧化物比一价金属的氧化物的作用大,因为在离子摩尔数相同的基础上, 一价金属如K+、Na+带入的O2-比二价金属,如Ca2+带入的O2-的作用(离子数少1/2)较小。

CaF2在调整粘度上的显著的作用,因为它引入的F-和O2-同样,能起到使硅氧络离子解体的作用。实践证明,CaF2调整低碱度熔渣的粘度的作用比CaO、Na2O等碱性氧化物的作用强。这是因为CaF2比CaO引入静电势较小,而数量较多的使SixOyZ-解体的F-离子;另一方面,CaF2又能与高熔点氧化物CaO、MgO、Al2O3形成低熔点共晶体。提高熔渣的过热度及均匀性,也使粘度得以降低。

酸性氧化物能使粘滞流动单元尺寸变大,所以能提高粘度。Al2O3是两性氧化物,在碱度高时,Al的配位数为4,形成与SiO2相同的四面体结构,流动单元变大,粘度增加;碱度低时,Al的配位数为6,形成八面体结构,粘度减小。能使炼钢渣粘度显著增大的组分是MgO和Cr2O3。当它们的含量超过在熔渣的溶解度(w(MgO)>10%~20%,w(Cr2O3)>5%~6%时,渣中就有难溶解的固相物,如方镁石、铬铁矿、尖晶石(FeO·Cr2O3,MgO·Cr2O3)出现。如加入的石灰过量,例如CaO的质量分数高达40%~45%以上时,就有石灰粒子存于熔渣中,使渣粘度增大。

根据上述分析,渣粘度随Al2O3、SiO2、MgO的增加而增大,随CaF2、CaO的增加而减小。

2.3钢包保温剂的影响

武钢采用了钢包颗粒保温剂。对其中厂家A成分抽查检验结果见表5

该保温剂以Al2O3和SiO2为主,特别是SiO2的含量非常高。SiO2含量为

60.72%。SiO2含量升高液相粘度显著上升,Al2O3增加也会使粘度上升,而CaO增加粘度显著下降。因此,保温剂在高温下会形成高粘度的液相,随连铸时钢液面的下降容易粘附在包壁上。现场观察到,连铸结束后,保温剂容易在渣线以上部位结圈, 有未熔化的保温剂颗粒粘在包壁上。

另外现场观察到,钢包保温剂的铺展性差。保温剂加入钢包后,往往出现堆状,不能迅速地铺展开,因此导致钢水表面经常有局部裸露在空气中,提高了热传导速度,使保温剂的保温作用未能得到很好的发挥。同时由于其铺展性不好,致使钢水液面的覆盖效果不佳,局部钢水甚至与空气直接接触,钢水的二次氧化比较严重, 二次氧化物Al2O3既严重影响了钢水质量,又增加了渣的粘度。

2.4钢种的影响

钢种对钢包粘渣的影响很大,据现场观察,铝镇静钢容易粘渣,而硅镇静钢粘渣程度较轻微。铝镇静钢渣的Al2O3含量较高,CaO含量较低,而硅镇静钢渣的Al2O3含量较低,CaO含量较高,超低碳钢渣的Al2O3含量最高,说明了以Al脱氧的钢种,其脱氧产物Al2O3对渣的成分改变是非常明显的。高氧化铝含量的熔渣,其熔点较高,很容易粘结在钢包壁上。同时根据渣粘度的规律推断,铝镇静钢和超低碳钢渣的粘度较大,容易粘渣;硅镇静钢渣的粘度较小,不容易粘渣。现场观察,铝镇静钢粘渣较严重,这与渣成分和粘度的分析结果是一致的。

由此可见,钢包粘渣程度与冶炼钢种是密切相关的。

2.5钢包周转工艺的影响

2.5.1钢包周转速度的影响

钢包停留等待时间多,即钢包周转越慢,越易生产粘渣。不用钢包盖,钢水温降大,易引起粘渣,钢包周转速度慢,包壁温度低,则使用中包壁要吸收大量的热量,导致包壁四周的钢水可能形成一层凝固膜,浇钢时随液面下降冷钢和渣都容易在包壁上粘附,红包出钢率不高也是造成粘渣的原因之一。

2.5.2钢包从浇完至翻罐间隔时间的影响

经过一段时间调查,钢包粘渣异常的炉次共有41炉,涉及16个钢种,其中,硅镇静钢有10炉,占24.4%,铝镇静钢有31炉,占75.6%。钢包粘罐与正常炉次的浇完至翻罐间隔时间对比数据见表6:

隔时间越大钢包散失热量越多,导致钢包底部的铸余渣容易形成一层凝固壳,翻罐时渣已经在包底上粘附, 铸余渣翻不净,也是造成粘渣的原因之一。

2.6包口结渣的影响

粘渣严重的钢包,包口的结渣也很严重。一方面,包口的结渣给钢包增加了重量;另一方面,包口结渣由于阻挡了倒渣,使渣倒不干净,促使粘渣日益加重。

3减少钢包粘渣的对策

为改善钢包粘渣严重的状况,目前主要采取了以下措施:

(1)要严格控制周转钢包的个数,提高红热钢包周转速度。

(2)加强钢包的维护操作及时清理钢包包沿结渣,防止包沿口结圈后钢包渣倒不尽。对包壁明显

熔损和剥落部位及时进行修补,以免渣和熔钢渗入而加剧粘渣;

(3)在浇钢结束后尽快倒渣。加强炉后行车的生产组织,降低钢包从浇完到翻罐的时间,避免

钢包粘渣现象的发生。

(4)提高转炉出钢档渣操作水平,减少转炉渣进入钢包,炉后和精炼时加石灰,使钢包渣充分

熔化。

(5)控制使用中的钢包数量;减少钢包等待时间;受钢前钢包加热;使用中采用钢包盖;钢包

永久层采用隔热层,包壁采用低导热耐火材料;

(6)耐火材料:提高砌筑质量,控制砖缝尺寸;减少包衬的热应力,提高抗热震能力,减少开

裂;

(7)采用有效的钢包覆盖剂:改善钢包覆盖剂的铺展性提高其保温性能;降低覆盖剂中SiO2含

量,减低其黏度,减少钢包粘渣。

4结论

(1)钢包出现的粘渣现象,原因有钢包周转、炼钢工艺、钢种、钢包的保温、耐火材料材质和质量、钢包的侵蚀维护等。

(2)要减轻粘渣,必须减少转炉渣进入钢包,加快钢包周转,加强钢包的保温措施,提高耐火材料的质量减少其开裂和剥落,提高钢包保温剂性能,对侵蚀和剥落的钢包及时进行维护等。

LF钢包精炼炉工艺技术操作规程

LF钢包精炼炉工艺技术操作规程 编号:5-JA-LG-233 一、工艺流程 精炼前的准备→转炉出钢加料→行车吊运→坐入钢包车→连接吹氩管→钢包开至精炼工位→下降炉盖→降电极加热→测温取样→加第一批脱氧剂及补充渣料→合金微调加第二批脱氧剂(渣白)→测温调整供电制定→精炼控制温度→喂丝→软吹氩→加保温剂→吊包至连铸 二、精炼操作程序 1、精炼前的准备 (1)、按设备操作规程认真检查相关设备是否正常; (2)、检查各种渣料合金、脱氧剂的数量及质量是否符合要求(炼优质及合金钢时合金应烘烤干燥); (3)、检查测温及取样系统仪器工具是否正常; (4)、检查喂丝机是否正常,各包芯线数量是否满足要求; (5)、检查水冷炉盖内部溅渣情况及是否漏水,炉盖升降是否正常,各气动阀门动作正常; (6)、检查电极的长度及侵蚀情况,升降是否正常; (7)、各种生产工具器具是否准备完备; (8)、氩气系统及各种能源介质系统的检查; (9)、加料系统的检查; (10)、各种仪表显示是否正常指示信号是否正常; (11)、了解当班的生产计划及品种安排; (12)、了解转炉的生产情况(包括出钢温度及成份、下渣情况);(13)、了解钢包情况; (14)、了解连铸生产情况; 2、出钢加渣料及合金 为缩短精炼时间,转炉出钢时可加入部分合金及渣料,锰按中下线控制,硅按下线控制; 3、行车吊运坐入LF炉钢包车,连接吹氩管; 4、钢水精炼 (1)、确认炉盖下降所具备的条件,降下炉盖; (2)、中高档电压送电2-5分钟后,测温取样及时送检; (3)、加第一批脱氧剂及部分渣料;

(4)、化验结果报回成份微调,加入第二批脱氧剂; (5)、根据测温结果调整供电制度(过程温度控制按高于处理目标温度10℃左右控制,需深度脱硫的炉次可适当提高温度10-20℃);(6)、渣量配比及造渣制度 ①.渣料配比:石灰:萤石=5-6:1(或加入专用精炼渣); ②.造渣制度:一般钢,渣料加入量:10-15千克/吨钢,深脱硫钢渣料加入量15-20千克/吨钢(全部渣量不超过25千克/吨钢,包括转炉下渣量); (7)、白渣操作 ①.加料3-5分钟第一批融化良好,加入第一批脱氧剂(加入总量的三分之二),当加料成分微调后此时钢渣应变黄白色,同时泡沫渣已形成接着加入第二批脱氧剂(加入总量的三分之一)约3-5分钟后,钢渣应全部变为白渣(有些低碳钢种渣呈黄白色); ②.精炼期至渣料变白的时间约为10-15分钟,保持白渣时间应大于10分钟; (8)、合金调整 ①.合金成分调整应在黄白渣或白渣条件下进行; ②.合金加入顺序应按元素活泼程度的先后顺序加入; ③.合金加入量计算 加入量=钢水量*(目标值-实际值)/合金元素含量*收得率; ④.合金元素含量控制遵守以下原则: 合金元素调整按规格中线控制,连浇炉次钢水成份要考虑上、下炉次间成份偏差,〔C〕≤0.02%,〔Mn〕≤0.10%,〔Si〕≤0.05%;(9)、在加入合金及增碳剂后要适当加大吹氩量(但钢渣不要破顶)。 5、温度控制 (1)、精炼期的温度控制应按照前期加热补偿后期缓慢降温(保温)的方法进行温度控制; (2)、精炼终点温度按以下公式计算: T终点=T液相线+△T 中包过热度+△T 中包温降+△T软吹氩+△T喂丝+△T 镇静降温 其中:T液相线——精炼钢种的液相线温度 △T 中包过热度——中间包浇注时的过热度(按25-30℃控制) △T 中包温降——大包到中间包的温降(第一炉取50℃,连浇炉取30-35℃) △T软吹氩——软吹氩时的钢水温降(一般按5-10℃控制)

镭目公司大包下渣检测系统

镭目公司大包下渣检测系统 参数说明(括号内为参考值) G:放大倍数设定值为1 SH:渣上限,设定值为20—60 VH:传感器A点的断线报警上限 VL:传感器A点的短路报警上限 VB:传感器B点的断线报警上限 Z1:设定值为10-60 Z2:设定值为10-60 WH:全自动开始监测的大包重量上限 An:检渣允许的N上限 T:采样时间,设定值为0.1 Tz:监测状态持续时间,现场设定 Ts:下渣报警持续时间0.2 Tn:Tn时间内平滑 Tf:Tf时间内的N值比较:得出渣量值 Zw:重新调整值10- 60 WM:全自动开始检测的大包重量上限 Anp:检渣允许的Np上限 nK:1 nH:设定值为40 G1:20 no、ns:设定N值允许范围:N值调节到No 系统调试 大包下渣采样板调试过程 1 静态检查 1.1 检查电源电压插头是否符合要求; 1.2 检查功效管连线是否正确。 1.3 断开S2、S3跳线,S1调到2、3脚。 1.2 检查传感器与电路板连线是否正确,测试传感器电阻及绝缘电阻。 1.3 连接各插头后开机,调节电位器P1,使TP-7点电压为4VDC(万用表监 测)。 1.4 初级电压 1.4.1 S2跳线开关2、3脚闭合。 1.4.2 调节P2电位器,使初级电压PV-P=40V(示波器监测),万用表测约 10V。 1.5 测试TP3电压为400±300mV。 1.6 调零 1.6.1 S3跳线闭合; 1.6.2 无自动调零芯片情况下,手动反复调节面板两电位器应能使N、 Np<50。 1.7 Ф50不锈钢筒中心感应(专用检验物)N=500±10,Np=250±10 1.8 联机测试 1.8.1 检查采集板与工控机连线是否正确。 1.8.2 自动调零检查 1.8.3 检查N1、Np、Nb、Na是否正确。若不正确,则是采样板J2或微机 板J1连线顺序错误。 2 操作箱调整模拟光柱 将系统按接线图连接好并用备用传感器测试,先看操作箱上设定值显示值是否与工控机显示器一样,否则,调整微机板上RW4电位器。然 钢包粘渣的原因及对策 米源,杨新泉,卢凯 (武汉钢铁(集团)公司第三炼钢厂湖北武汉 430083) 许丽 (武汉钢铁(集团)公司计控厂湖北武汉 430083) 摘要介绍了武钢250t钢包在使用中粘渣的情况。通过对粘渣物、钢包渣、工艺因素、保温剂和钢包残样等的分析,指出钢包粘渣是冶炼钢种、钢包热状态和包衬耐火材料共同作用的结果。提出了相应的对策。 关键词钢包,耐火材料,粘渣;钢种 The reason and measure for slag building-up of ladle MI Yuan, Yang xin-quan ,LU Kai (No.3 Steel-making Plant of WISCO,Wuhan 430083,China) Xu Li Calibration and Testing Laboratories of WISCO, Wuhan 430081,China Abstract:The circumstances for slag building-up of 250t ladle in WISCO have been introduced.The investigation on matters of slag building-up, ladle slag, technology factors, heat preservation reagent and ladle refractory remainders indicates that steel types, ladle heat-condition and ladle refractory are responsible for ladle slag building-up. The measures for slag-adhesion of 250t ladle in WISCO have been given。 Key words: ladle;refractories;slag building-up;ladle slag;steel types 近年来, 武钢250t钢包钢包普遍出现包壁包底粘渣现象。钢包粘渣后,会引起以下问题:(1)钢包包底粘渣后,钢包透气砖表面被渣粘附,造成热修清理透气砖困难,严重影响了钢包透气砖底吹效果,对生产造成威胁。(2)造成钢包容积减小,钢液面上升,并且精炼时钢渣会上浮至包口,使包口结渣、结冷钢,严重影响钢包铸余渣的翻净;(3)造成钢包重量增加,直接影响起吊行车的运行安全;(4) 由于粘渣物非常坚硬且与钢包衬结合牢固,去除十分困难,拆除时间长,造成钢包修理周期长,造成钢包周转紧张;为此, 因此,有必要对钢包粘渣的原因和机理进行研究,以便采取对策减轻粘渣;武钢通过钢包粘渣机理的分析,通过优化钢包热周转制度,加强钢包保温,提高耐火材料质量,较好的解决了钢包的粘渣问题,为生产的顺行打下坚实的基础。 1钢包粘渣的现状和机理分析 武钢250t钢包钢包壁工作层采用两种材质的砖铝镁碳砖和刚玉尖晶石质无碳预制块砖。钢包主要参数见表1。 钢包炉精炼渣成分的最佳化 现代炼钢工艺主要是对钢水进行炉外精炼,钢水炉外精炼通常在钢包内进行。出钢时挡渣,往钢包内加精炼渣。精炼渣的颗粒、成分和往钢包内加入的程序应保证最快形成液态流动渣,因为在批量浇铸时炉外精炼时间受连铸机限制。渣应该有良好的脱硫性和对钢中非金属夹杂物的粘附性,不会侵蚀钢包衬,有相对低的熔点和热容性。一般情况使用碱性渣具有很好的透气性,因为,渣层的厚度可调节包内钢水气体的饱和度。 许多使用钢包炉的钢铁公司精炼渣是由石灰和萤石(CaO,70~75%:CaF225~30%)组成。这些固体合成渣在70年代被广泛使用。出钢时使用固体合成渣可保证钢水脱硫率达30~40%。 出钢通常持续5~15min(这与炼钢设备的类型和容积有关),固体合成渣在钢水液面达到钢包高度的1/4~1/3时加入,这样钢水和渣的相互作用时间为3~10min,在这段时间里渣应该完全被熔化。在钢包炉中精炼渣与钢包衬接触时间长达40~50min,并且因电弧加热使渣升温,使热量传给钢水。 在这种条件下用固体合成渣作为精炼渣是不合理的。在炼钢温度下CaO活度的提高和CaO快速溶解,且在电弧的作用下渣中氟化钙快速挥发分解成有毒的氟化氢。除此之外还严重侵蚀钢包衬,特别是在渣线区削弱包衬的强度,从包衬角度考虑,在钢包炉使用固体合成渣是不经济的。另外,以氟化钙为主的固体合成渣影响氢的去除。萤石相对于固体合成渣中的其它成分成本较高,这样就提高了精炼费用,固体合成渣通常在出钢时用,而对于钢包炉来说使用固体合成渣在经济和环保方面不合理。 在钢包炉出现的初期,通常使用CaO—SiO2—A1203—MeO系渣作为精炼渣,其中渣的成分视所处理的钢种来确定。 为在流动性最佳时进行脱硫反应,必须使渣中CaO活度高,同时,渣与钢水的氧活度最低。 渣和钢水间硫的分布系数如下列方程: lgLспπ=-2.78+0.86 [(CaO)+0.05(MgO) ]/ [(SiO2+0.6(Al2O3)]-lgα0спπ+lgfsспπ 式中(GaO)等——渣中相应氧化物的重量百分比;αo——钢中氧活度,%;f——硫活度系数。 列出了渣和钢水之间硫L分布系数与渣中FeO含量的关系。渣中氧化铁最佳浓度应为0.5%左右,可保证硫的分布系数最大。 众所周知,渣中氧化镁含量达5%时碱性渣较稀,而达8%时渣变稠。因钢包内衬屑碱性,渣中MgO有利于保护包衬,实际上渣中MgO含量少时可添加镁粉保证其达到6—8%,因此,为了提高渣线区的强度建议出钢时添加镁粉。 连铸钢包下渣检测与控制系统的研制与应用 唐安祥1,申屠理锋1,钟志敏2,顾文斌2 (1.宝山钢铁股份有限公司研究院自动化所,上海201900;2.宝山钢铁股份有限公司炼钢厂,上海201900) 摘要:本文介绍了我们自行开发研制的连铸钢包下渣检测与控制系统,叙述了整个系统的基本组成及下渣检测的原理,阐述了系统的关键技术和特点,同时介绍了系统的识别模型和软件系统,并对本系统在宝钢炼钢厂的使用效果作了论述。 关键词:连铸;下渣检测;钢包;控制系统 中图分类号:TP273文献标识码:A Development and Application of Ladle slag Detection & Control System in Continuous Casting Tang Anxiang1, Shen-tu Lifeng1, Zhong Zhiming2, Gu WenBin2 (1.Automation Research Dept , Baosteel Co. Ltd. Research Institute, Shanghai, China, 201900;2.Steel Making Plant , Baosteel Co. Ltd, Shanghai, China, 201900) Abstract:This article introduces Ladle slag Detection & Control System in Continuous Casting, describes the components of the system and the principle of slag detection, elucidates the key technologies and characteristics of the system, presents the r ecognition model and the software system, and discusses the application of the system in EAF continuous casting of steelmaking plant of Baosteel. Key words:Continuous Casting, Slag detection, Ladle, Control system 在连铸的生产过程中,当钢包浇注即将结束时,浮于钢水表面的钢渣因漩涡作用而混着钢水经长水口流进中间包。过量的钢渣不仅会降低钢水的纯净度,影响钢坯质量,甚至导致拉漏事故,而且会影响钢水流动及减少中间包连浇炉数,同时还会加速中间包耐火材料的腐蚀,缩短其使用寿命,影响连铸生产的进行。 为了提高中间包钢水的纯净度, 改善铸坯质量,减少钢包中残钢量,延长中间包耐材寿命,增加连浇炉数等,均有必要对连铸钢包浇注后期进行下渣自动检测与控制。目前,比较成熟的产品主要采用电磁线圈检测法。这种方法把传感器置于高温的钢水附近,需要频繁更换传感器,这样产品的使用和维护成本较高,同时这种方法需要对全部钢包或中间包等设备进行局部的改造,费用高昂。 1Email:tangax@https://www.360docs.net/doc/2c3745102.html, 连铸非稳态浇注的控制与优化 杨治争1,2王延锋2饶江平2孙云虎2杨东明2成军2彭著刚1 (1 武钢研究院,湖北武汉430080;2武钢炼钢总厂四分厂,湖北武汉430083) 摘要:介绍了武钢炼钢总厂四分厂连铸非稳态浇注过程中大包开浇、中间包开浇、结晶器液位控制及浸入式水口快换和大包下渣检测等方面的设备特点和控制方法,实践证明,通过设备升级、提高控制精度、开发新技术等措施,可把非稳态浇注对生产稳定性和连铸坯质量等的不良影响控制到最低限度。 关键词:非稳态;自动开浇;过程控制;铸坯质量 Controlling and Optimizing of Unstable Casting in Continuous Casting Process YANG Zhi-zheng1,2,WANG Yan-feng2, RAO Jiang-ping2,SUN Yun-hu2,YANG Dongming2,CHENG Jun2PENG Zhugang1 (1 R&D WISCO, Hubei Wuhan 430080;2 4th sub-factory of general steelmaking factory of WISCO, Hubei Wuhan 430083) Abstract:Features and controlling methods of the equipments in processes of unstable continuous casting of the 4th sub-factory of general steelmaking factory of WISCO were introduced, including ladle free-opening, tundish auto-casting, liquid level controlling and submerged nozzle’s quick replacing of mould, slag detection of ladle and so on. Measures including updating facilities, improving accurate of controlling system, developing new technology were proved to be effective in practice, they can minimize the bad effect of the unsteady state to the producing stability and slab quality. Key words: unsteady state; auto-casting; process controlling; slab quality 1 前言 连铸非稳态浇注一般指中间包开浇、快换浸入式水口、换钢包前后、浇注结束等钢水液面波动较大、拉速变化频繁的浇注状态。非稳态浇注时钢液的保护浇注状态、中间包钢液流场及覆盖剂性质和作用、结晶器流场及液面波动都受到较大影响,进而造成钢水二次氧化加剧、结晶器卷渣发生率提高,最终影响到连铸生产的顺行和连铸坯的质量。 非稳态浇注是连铸过程中不可避免的现象,国内外冶金工作者在此方面提出过不少针对性的控制措施[1~4,总结起来如下:1)提高钢包自开率,减少或避免烧氧浇钢;2)保持中间包流场稳定,避免中包钢液面波动过大;3)优化结晶器流场,控制结晶器液面波动等。但是纵观已有的资料,基本是在连铸的单个或几个环节上有针对性的研究,受设备、工艺及操作水平等的限制,从连铸全系统综合控制和优化非稳态浇注,提高连铸稳定性和铸坯质量的研究十分少见。 武钢炼钢总厂四分厂(下称四分厂)是武钢适应形势发展而新建立的具有世界先进水平的现代化钢厂,其连铸车间现有2台双流板坯连铸机,铸坯规格从210×800mm到250×1600mm,产品涵盖超低碳深冲钢、低碳钢、包晶钢、硅钢和 仅供参考[整理] 安全管理文书 钢包工安全操作规程 日期:__________________ 单位:__________________ 第1 页共4 页 钢包工安全操作规程 1.上岗前,劳动保护用品穿戴齐全。进入车间注意各种车辆。班中不许打架、看书报。玩手机、脱岗、串岗、睡岗、干私活,要精力集中,安全操作。 2.岗前岗中随时确认四周安全,检查使用的各种吊具,检查钢包、渣盆耳轴磨损情况,吊渣盆要确认两侧耳轴吊链挂牢。渣盆要摆正、摆平。 3.吊运钢水包必须确认包两侧耳轴包钩已挂牢靠,方能起吊。向车上摆包要正、稳。禁止在氧气、煤气阀门及区域吸烟。 4.向包上挂链时,等天车停止下落后再挂,注意钢包上的粘渣,防止坠落砸伤,另一钢包工要做好监护,注意链子勒手、挤手。严禁从钢包下钻过。必须勤钩包沿,不能影响转炉出钢和加引流剂,钩下的包沿倒入专用盆,散落地下的必须及时清理干净。监管作业浇钢跨区域四周禁止有易燃易爆物品和无关人员进入。 5.指挥天车用对讲机,讲话要清楚,倒钢包内渣水时要躲避安全位置。上钢、下包、摆包必须及时;给转炉上黑包、凉包或新包,必须通知转炉和调度。 6.钩钢包沿粘渣时禁止在钢包车上。小心东侧煤气烤包器,禁止到烤包区域休息。在岗时刻提高安全防范警惕。为保证钢包的正常运转和正常生产,必须备有装好水口和滑板的被用包。天车吊运钢包时,钢包工必须处在安全区域或位置。 7.加引流沙时站位安全,所加引流剂不能潮湿。出钢时禁止呆在炉口前,防止喷 溅烫伤。开钢车前,先安全确认,安全无误后再开。加沙小心把包 第 2 页共 4 页 沿废钢渣碰到包水口内。 第 3 页共 4 页 钢包内衬的粘渣挂渣现象在世界上很多钢厂都可以观测到,是炼钢企业普遍存在的问题,钢包挂渣后危害众多, 一、主要表现在几个方面: a、去除粘渣传统的处理方法是用机械强行去除,造成钢包损伤严重,大大降低使用寿命; b、粘渣造成钢包增重,容易使吊装总量超过行车吊装极限,存在安全隐患; c、粘渣造成钢包缩容,影响钢包利用效果;b钢包粘渣是多品种冶炼,钢包交替使用时,钢水主要污染源,所以钢企需备用多个钢包,区分钢中乘装钢水,这也是钢包利用率下降的另一主要原因。 随着炼钢工艺的发展钢包已成为炉外精炼的重要设备,该设备利用效果直接影响钢材质量和炼钢成本,所以解决钢包粘渣挂渣问题被众多钢企重视,迫切需要解决。 二、解决钢包粘渣的知道思想 钢包粘渣的原因有钢包渣特征、钢包温降、包衬材质、冶炼周期等众多因素造成,国内钢企如首钢、宝钢、武钢等在解决粘渣问题,做了大量工作,积累了丰富的经验、取得了明显的效果,但是由于粘渣问题的复杂性,还需要从其他途径,具有广泛性的去解决钢包粘渣挂渣问题,钢渣分离剂重点从钢包渣特征着手,以添加剂的形式,通过改善钢渣特性,防止钢包粘渣挂渣产生,从根本上解决粘渣带来的危害,达到钢企降本增效的目的。 三、钢包渣特征是钢包粘渣的原因 常见的钢包渣成分(%)表-1 2高熔点矿物相析出,熔渣粘度增大足粘渣的主要原因 冶炼钢种不同,精炼方式不同.钢包渣成分也不相同,甚至钢包渣成分差别很大,但在这个多元组分渣体中,凝固生成矿物相形同,主要为硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石等,只是不同的钢包渣成影响矿相含量变化,这些矿物都具有高熔点,容易析晶凝固,在液态的渣池中,局部或者大面积温降等因素变化。达到矿物相析晶临界点时,瞬间结晶凝固.粘度增大,失去流动性,停留并粘附在包衬上,浇注结束后,钢包温降达到最大,上述粘渣过程进行最快,并且温降时间越长,高熔点矿物相生成越多,粘渣几率越大。 由被测炉渣粘度和温降关系可以看出,随温度下降,粘度不断增大,当温降至临界点时,粘度变化出现明显拐点,在该点,炉渣失去流动性,是典型的碱性渣——短渣或不稳定性渣,在高温区域时,温度降低粘度只稍有增大,但降至一定温度粘度突然急剧增大,凝固过程的温度范围较窄。碱性渣的结晶性能强,在接近液相线温度时仍有大量晶体析出,熔渣变成非均相使得粘度迅速增大,挂渣现象增加。 钢包下渣过程的数值模拟研究 蒋大伟1,胡永才1,陈义胜2,庞赟佶2,3 (1.东北特钢集团,辽宁大连116105;2.内蒙古科技大学,内蒙古包头014010; 3.大连理工大学,辽宁大连116024) 摘要: 根据流体力学中的VOF 法及ε?k 湍流模型的基本理论,实现了对110t 钢包内不同渣层厚度浇注过程的模拟计算。重点描述了钢水浇注过程中钢包内的流动及流场的分布状况,得出了不同渣层厚度时的浇注过程所需的下渣高度及最佳渣厚。 关键词:VOF 法;钢包下渣;渣层厚度;最佳渣厚 中图分类号:TF769.2文献标识码:A Ladle Slag Process Numerical Simulation Research JIANG Dawei 1,HU Yongcai 1,CHEN Yisheng 2,PANG Yunji 2,, 3(1.DongBei Special Steel Group ,Dalian 116105,China ;2. 2.Inner Inner Mongolia U niversity of S cience and T echnology ,Baotou 014010,China ; 3.3.Dalian Dalian University of Technology ,Dalian 116024,China )Abstract:According to the VOF method and ε?k turbulence model of the basic theory in the fluid mechanics ,realize different slag layer thickness of the 110t ladle casting process simulation.The article mainly describes flow field distribution condition of the steel in the process of pouring ,it is concluded that the different slag layer thickness of casting process the slag height and best slag thickness. Key words:VOF method;Laddle slag;Slag layer thickness,Best slag thickness 钢液由钢包流入连铸中间包或模铸中注管内,钢液液面降低至一定高度时,钢液与钢渣就会混出,流股的巨大冲击作用会大大降低钢水的纯净度,势必对钢锭或铸坯的质量产生影响。目前很多企业都采用了浇注过程的下渣检测技术,使钢锭或铸坯内部质量有了很大改善,但下渣检测准确程度有待提高。这里运用流体力学中VOF 法及ε?k 模型描述了大型材分公司110t 钢包内不同渣层厚度对钢液流动形态的影响。 1模型建立 1.1基本假设 钢包顶部钢液为自由表面;不考虑钢液温降对钢包内流动的影响;钢包壁面为固体壁面;空气、钢渣和钢水均为不可压缩流体。由于钢包锥度较小,忽略钢包壁面对包内流动形态的影响[1] 。1.2数学模型连续性方程()0=??i i x u ρ;传输方程() i i j eff i j i eff i i i j i g x u x x u x x p x u u ρμμρ????????????+????????????+???=??; VSD2000连铸钢包下渣检测系统 浙江大学 杭州谱诚泰迪实业有限公司 技术方案 目录 1. 概述 (1) 2. 下渣检测行业现状 (2) 2.1. 基于红外技术的检测系统 (2) 2.2. 电磁线圈检测方式 (2) 2.3. 振动信号检测方式 (3) 3. VSD2000连铸钢包下渣自动监测系统介绍 (4) 3.1. 基本概述 (4) 3.2. 系统工作原理 (5) 3.3. 系统技术特性 (6) 3.4. 中间包液位自动控制系统 (6) 3.5. 系统冶金效果分析 (7) 4. 项目实施方案 (7) 4.1. 系统配置方案 (7) 4.2. 系统连接详图 (8) 5. VSD2000系统研发过程及工业应用状况 (10) 5.1. 系统研发过程 (10) 5.2. 系统使用业绩 (10) 5.3. 客户使用情况汇总 (13) 6. 附录 (16) 6.1. 现场照片 (16) 6.2. 相关论文列表 (16) 6.3. 系统使用报告及验收合格证明 (18) 6.4. 国家发明专利 (22) 1.概述 在连铸生产中,钢包中的钢水在注入中间包的过程中,如果不采取保护措施,钢水就会受到二次氧化,而钢水受到二次氧化势必会影响钢材质量。目前各钢厂都在致力于提高产品质量,因此必须进行保护浇注,使钢水在从钢包进入到中间包的过程中,始终处于长水口保护套管的保护状态,同时加上氩气保护,从而避免钢水裸露在大气中而达到无氧浇注的目的。 在一包钢水的浇注末期,浮在钢水表面的钢渣会逐渐流入中间包,过多的中间包钢渣会使钢水的洁净度降低,加快中间包衬的侵蚀,降低连浇炉数,影响铸坯质量和连铸生产过程,严重时会导致拉漏事故。因此,必须在浇注末期对钢水下渣进行监测和控制。 目前很多钢厂都是采取在浇注末期摘下长水口,利用钢水和钢渣颜色与流动性的差异,通过人工肉眼观察的方法来判断是否下渣。这种方法缺点是: 导致大包浇注末期钢水被二次氧化,影响连铸坯质量,尤其是品种钢。 由于钢流处于炽热状态,工作环境恶劣,操作者需要具有丰富经验才能判断,当观测到钢流中下渣时,钢水中的夹渣量已经很大了。 人工判断主观性较大,容易引起误判或漏判。误判导致钢包剩钢,降低钢水收得率。漏判会导致中间包渣量增加,影响连铸生产;或造成滑动水口灌渣,影响钢包的后期处理。 长期用肉眼观察炽热钢流的状态不利于工人的劳动保护。 为此,有些钢厂采取利用钢包或中间包重量来推断下渣,由于工人操作水平存在差异,这样必会导致中间包渣厚的控制不稳定,或者导致钢包有较多剩钢,降低了钢水的收得率。 下渣自动检测将在以下几个方面带来好处: ■减少中间包渣量■提高钢水纯净度■提高中间包寿命 ■减少滑动水口侵蚀■减少水口堵塞■提高连铸炉数 ■减少高品质钢浇铸时钢包残钢量■提高钢水收得率 ■提高连铸坯质量 钢包自动开浇原理及影响因素 一、钢包自开的基本原理 引流沙在钢包水口内呈二层结构。靠近钢水一层为烧结层,下面一层为原始层即未变化的原有引流沙,打开滑板后,未发生变化的引流沙在重力作用下自然落下,烧结层则在钢水静压力作用下破碎,钢水则冲出水口达到自然开浇的目的。 引流沙烧结层的厚度及其烧结状态对钢包自然开浇具有决定性影响。而烧结层的厚度及状态与引流沙的化学成分和颗粒配比有重要关系。 碱性氧化物含量过高或过低,影响烧结,钢包自开率显然困难。当引流沙中小粒度沙粒比例较大时,引流沙易于烧结成块状,即烧结层增厚,因此,减少或排除引流沙中的细沙有利于改善烧结性,提高自开率。 引流沙本身的物化性能对自然开浇显然是决定性因素;理想的引流沙因具有良好的烧结性和流动性;而烧结层的厚度直接关系到钢包自开的效果;钢水在钢包内的镇静时间越短,自开率越高。在安装滑板,清洗水口,灌沙过程中,操作必须规范化;向钢包内投入脱氧剂,脱S渣等时应避开水口处。 二、大包的影响 1、保证透气砖畅通,使其出完钢后吹氩时对大包内钢水温度均匀,防止大包底部钢水温度低造成割眼。 2、对于大包的座砖孔径符合流动力学要求,要将座砖孔上方(与罐底打结料结合部)做成喇叭形状,并每炉清理干净,钢水流动顺畅。 3、钢包吹氩砖断层时要及时下线,以免和钢包水口座砖同时断层造成吹氩时串气,致使引流沙吹走或风冷凝块造成割眼。 三、热修操作的影响 铸完钢后水口内通常会留有残钢及残渣,烧氧时一定要将上水口以及座砖孔内的残钢以及残渣清理干净,更换滑板时,上下滑板要同心(不同心误差小于2毫米)。滑板安装完毕后,滑板与水口之间残余的耐火泥要清理干净,包括更换上水口时,一定要将残余的耐火泥和在高温作用下上水口渗出的沥青清除掉,以确保在滑板打开时,钢水经上水口、上滑板、下滑板和下水口自动流出。 四、钢包渣盖对自开率的影响 钢包底吹氩智能控制系统 时间:2012-09-2215:20:10来源:瑞士FCT流体技术中国服务中心作者:樊栋岩摘要:介绍钢包吹氩原理及钢包底吹氩工艺和装置,采用S7-300 PLC作为控制器,气体控制使用热式气体质量流量控制器和压力调节系统,实现精确智能的流量控制。比较自动底吹氩装置与传统底吹氩方式的优缺点,并对自动底吹氩装置进行优化。 关键词:钢包;底吹氩;闭环PID控制;热式气体质量流量控制器 Ladle Bottom Blowing Argon Intelligent Control System 0前言 随着现代科学技术和工业的发展,要求炉外精炼的效果要好,时间要短,要具备能够和转炉匹配的快工艺节奏。而底吹氩技术具有搅拌力强,成份、温度均匀等良好的冶金特点,国内许多钢厂已经使用,并取得了很好的效果。但一直人工手动操作,氩气的流量、压力的控制要依靠人工手动调节,增加了工作中的失误率,最终直接影响钢水质量。 1钢包吹氩原理 钢液吹氩处理,是一种简易的钢液脱气和去除非金属夹杂物的炉外精炼方法。依据所需钢液在常温下的组织(如奥氏体、铁素体等)以及处理目的的不同,吹入钢液的气体,可以选用氩气、氮气、一氧 化碳、水蒸气、空气,或先吹入氮气、一氧化碳、水蒸气、空气,然后再吹入氩气。钢液吹氩处理有重要的冶金意义:降低钢液中溶入气体(如氢、氮、氧)的含量,将钢包中的有害气体溶于易形成真空的氩气泡中,随着翻滚的钢水将其带到钢水表面以便将其去除;去除钢液中残余的非金属夹杂物(如氧化物、硫化物、氮化物等);使钢液受热均匀;防止钢水氧化作用,因为氩气是惰性气体,在钢水表面能防止钢水氧化,起到保护膜的作用。这种方法使钢液与炉渣能够充分接触,创造了良好的冶金反应条件,增强了脱硫和脱氧的冶金效果,但脱氢的效果差。而底吹氩的优点是均匀钢水温度、成分和去除夹杂物的效果好,设备简单,操作灵便。钢包底吹氩对透气砖位置有很高的要求,吹气位置会影响搅拌效果,水力学模型和生产实践都表明,吹气点的最佳位置通常应当在包底半径方向(离包底中心)的1/2~2/3处。此处上升的气泡流会引起水平方向的冲击力,从而促进钢水的循环流动,减少涡流区,缩短了混匀时间,同时使钢渣乳化程度低,脱硫效果好。以均匀钢水温度和成分为主要目的的吹氩搅拌,吹气点应偏离包底中心位置为好。 某钢厂在引进钢包底吹氩之前,采用的是顶吹氩,顶吹氩是通过吹氩枪从钢包上部浸入钢水进行吹氩搅拌。设有专门的吹氩平台,当钢包进入到吹氩站以后,工人先进行测温取样,按照设计好的合金量,不断吹氩,稍后加入铁合金或废钢搅拌,经过一段时间后,停止搅拌,之后再进行测温,最后,钢包车开出吹氩站。但是这种方法完全依靠人工完成,凭借工人自己的经验。 去年开始,该厂1#、2#、3#炉相继采用钢包自动底吹氩装置。控 大包下渣检测系统使用说明书 镭目公司 湖南省衡阳市高新技术开发区 嘉华花苑 Tel:(0086)734 8852989 Fax:(0086)734 8852098 E_mail:sale@https://www.360docs.net/doc/2c3745102.html, 网址:https://www.360docs.net/doc/2c3745102.html, 目录 1.公司简介 (2) 2.安全警示 (3) 3.安装前注意事项 (4) 4.系统组成 (5) 5.系统工作原理及结构 (12) 6.系统特长 (13) 7.系统能满足的工艺要求 (13) 8.系统安装 (14) 9.参数说明 (16) 10.系统调试 (17) 11.系统操作说明 (18) 12.日常维护 (19) 13.常见故障及处理…………………………………………………………………………………--20 1、公司简介 衡阳镭目科技有限责任公司是一家年轻的高新技术企业,成立于1993年,主要从事全连铸工艺过程的检测与控制技术科研开发,是中国最大的冶金工业自动测量和控制设备的正确性及生产厂家,在国际上也以其产品种类齐全、独具特色而闻名。产品的主要技术指标均达到或领先于国处同类产品。公司已通过ISO9001、ISO14000、CE和UL认证。2001年7月,镭目公司被国家住处产业部认定为软件企业。 镭目公司自成立以来,以“创一流技术,创世界品牌”为宗旨,以精益求精的态度研制和开发出许多新产品,产品广泛用于冶金、石化、电力等行业,先后为宝钢、沙钢、首钢等大型钢铁企业提供了大量的检测与控制设备,所供设备填补了国内空白,为冶金自动测量、控制系统的软件和硬件开发事业做了大量的贡献。 公司开发、生产的主要产品有:塞棒数控系统、钢水液面控制仪、红外定尺控制系统、大包下渣检测系统、中薄板在线测厚及数控系统、料位计、漏钢报警系统、自动加渣系统、电动式滑板控制系统及非正弦振动等具有国际先进水平的产品。公司共获得专利15项。所有产品的知识产权归镭目公司所有。 钢包常见事故处理方法 钢包出钢时不透气 1、接到通知后,马上查看钢包记录,了解双透气砖的使用情况(正在使用透气砖的使用次数,透气性能,另一块透气砖的使用次数,透气性能)。 2、迅速到现场,查看转炉出钢后是否插吹氩管、底吹管接头选择是否正确。查看钢包快速接头,底吹管及各接口处是否漏气,漏气时及时更换漏气部件或拧紧漏气部位。 3检查管路阀门是否打开并开到最大。检查底吹管气源压力工作压力是否符合要求。 4换用第二块透气砖,观察底吹情况。 5、跟踪查看钢包进精炼吹氩加热后,是否透气。 钢包在精炼不透气 1、马上查看记录,了解双透气砖的使用情况(正在使用透气砖的使用次数,透气性能,另一块透气砖的使用次数,透气性能)。在转炉工序底吹情况。 2、迅速到精炼现场,查看底吹管接头选择是否正确。精炼钢包车吹氩管管路、各接口是否漏气,漏气时及时更换漏气部件或拧紧漏气部位。 3、检查管路阀门是否打开并开到最大。检查底吹管气源压力工作压力是否符合要求。查看钢水出钢温度、进精炼温度是否正常,查看钢包包况、类别。 4 、钢包在精炼加热后查看是否透气,否则换用第二块透气砖。 5、若还不透气,准备好装好滑板、下水口,加好引流剂的钢包倒包。 6、倒包完毕,将钢包放平,使钢包包口朝南处于水平位。 7、接通氩气,检查快速接头、对丝、弯头、吹氩弯管、软管、各接口是 否漏气,漏气时及时更换漏气部件或拧紧漏气部位。 8、吹扫透气砖表面覆盖的钢渣,确认透气性。 9、透气性正常时,正常使用,否则甩包更换透气砖。 所有底吹不透钢包下线后都要进行详细检查,用氧管对透气砖进行吹扫作业,并确认压降符合要求。 钢包水口在连铸烧不开 1、班长查清钢包号,了解清楚钢包水口在连铸开浇时是否下引流砂。 2、查看加引流砂记录(加砂时间、炉次号、水口洁净度、包内粘钢、渣情况)。 3、钢水倒包后,指挥天车将钢包放平,使钢包包口朝南处于水平位。 4、挂上液压缸,打开机构。 5、查看滑板流钢孔、上水口流钢孔内有无钢渣、残泥等异物,查看连铸烧眼情况(滑板、上水口是否烧偏),同技术人员、调度一起分析事故原因。 6、用氧管烧水口内的残物。 7、若水口烧不干净,用风镐拆除上水口,安装新上水口,安装上、下滑板,下水口后,继续投用。 钻钢 1、滑板间钻钢、上水口钻钢,烧毁滑动水口机构时,甩包并同技术人员、调度一起分析事故原因。 2、滑板间钻钢、下水口钻钢,机构粘钢较严重时,冷却后由专业人员清理废机构、卸下滑板(同技术人员、调度一起分析事故原因),更换新机构。 3、滑板间钻钢、下水口钻钢,机构轻微粘钢时: ①烧干净水口内的残钢残渣。 ②用钢钎撬、割枪割,清理干净下水口套、小车上的粘钢。 ③短时间清理不干净时,更换小车及下水口套。 ④小车拆不下来时,卸下滑条再进行拆卸。 ⑤检查底座、固定支架、托座无变形、无裂纹、无粘钢等正常时,正常投 用,否则更换相应机构。 透气砖漏钢 1 在转炉、精炼位发现透气砖漏钢时,立即将钢包开至吊包位,同时喊开周围危险区人员;在连铸发现透气砖漏钢时,立即停浇关住钢包滑动水口,将回转台旋转180°,使钢包位于事故包上方,同时喊开周围危险区人员。 2 班长若在第一时间发现,则立即指挥天车以最快速度将钢包吊离钢包车、连铸机(防止铸钢包车、铸轨道、铸连铸机)。 3 指挥天车将钢包吊至事故包上方或渣盘上方漏完钢。 4 甩包。 钢包下渣检测技术在济钢三炼钢的应用Application of Slag Carry-over Detection System for Ladle in No.1CCM of Jisteel 黄绍伟 (济南钢铁集团总公司第三炼钢厂,山东济南250101) 摘 要:本文叙述了济钢第三炼钢厂1#连铸采用的电磁法下渣检测的原理及使用效果,钢包下渣检测已成为现代连铸生产和质量控制的重要技术之一,它对防止钢包过量下渣、提高钢水纯净度,提高连铸钢水浇铸收得率、改善大包操作工的劳动强度和工作环境均有明显的效果,使用钢包下渣检测技术不仅提高了连铸生产的自动化水平,同时可以获得明显的经济效益。 关键词:连铸;钢包;下渣检测 1 引言 在连续铸钢的生产过程中,当钢包中含氧化铁,氧化锰和氧化硅的炉渣流入中间包以后,会造成钢水中铝和钛等易氧化合金元素的烧损,并产生氧化铝夹杂物,影响钢水的纯净度,并最终造成冷轧钢板的表面质量问题,此外钢水中的氧化铝夹杂还会造成水口堵塞,影响结晶器内的流场以及中间包连浇炉数。为了避免钢包中的炉渣进入中间包,在生产对钢质纯净度要求非常严格的钢种如汽车板时有些钢厂采用钢包留钢操作,这样虽然满足了质量要求,但钢水的收得率低。传统的通过目视来判定钢包下渣的方法误差大,由于每个操作工的经验都不一样,有的明显提早关闭滑板,有的在明显下渣时才关闭滑板,这样钢水质量波动大。为了有效控制连铸过程的钢包下渣,国外一些公司开发了钢包下渣自动检测装置,比较有代表性是德国AMEPA公司开发的电磁感应法下渣检测技术和美国ADVENT公司开发的声振法下渣检测技术。目前工业大生产中应用的下渣检测装置中90%以上采用的是AM EPA公司的电磁感应法下渣检测技术。济钢第三炼钢厂1#连铸机投产后即使用AMEPA公司的下渣自动检测技术。 1 电磁感应法下渣检测的原理 电磁法下渣检测技术就是在大包包底上水口外围装上传感器(一级和二级线圈),当钢液通过接交流电的线圈时,就会产生涡流,这些涡流可改变磁场的强度,由于炉渣的电导率显著低于钢液的电导率,仅为钢液电导率的千分之一,如果钢流中含有少量炉渣,涡流就会减弱,而磁场就会增强,如图1所示,磁场强度的变化可通过二级线圈产生的电压来检测。这种低电压信号经放大处理后,可以显示出带渣量的多少,达到报警的设定值时系统就会产生报警并关闭钢包滑动水口。 传感器的灵敏度、传感器安装精度以及系统的抗干扰能力是获得稳定的下渣信号的关键。只有获得稳定的下渣信号,才能确保系统工作的可靠性和精度 。 图1 电磁法下渣检测的原理 2 下渣检测系统的构成 下渣检测系统的组成部分及其它们之间的相互关系的框图如图2所示 。 图2 下渣检测系统框图 系统的工作过程大致如下:传感器实际上是一组同心线圈,它包括一个初级回路(或称发射部分)和一个次级回路(或称接收部分),它将由于不同感应电流而产生的电压信号送往前置放大器PA100,该电压信号在前置放大器中被放大并转换成一个比例电流信号,带微处理器的中央处理器MCU100对比例电流信号进行处理,并将处理后的值分别送往接口单元IFI和外围(就地)显示和控制单元PICU100。渣信号连续地与设定的报警极限值进行比较,如果检测到“渣信号”,系统便立即报警并通过接口单元控制滑动水口;若“渣信号”不在报警范围内,系统便不被“激活”。 48 《计量与测试技术》2008年第35卷第8期 钢包管理规范 一、浇包打制: 1、1.5T石英砂打制: 1.1 1.5T钢包使用造型用石英砂打制,包壁使用7~8%含量的水玻璃砂,包嘴使用8~10%含量的水玻璃砂。包底先铺一层80mm左右厚的石英砂,石英砂必须紧实、铺平,再铺一层35mm厚的薄耐火砖,砖与砖之间缝隙须小于1mm,并且铺平。 1.2 包底打好以后座上钢制内胎,座的时候必须对正钢包中心,包壁单边偏差须不大于10mm,座好内胆以后,在内胎里面要压上重物,防止打制包壁的时候内胎移动。 1.3 内胎座好以后开始打制包壁,使用新混砂机出砂,每次出砂厚度不大于 100mm,使用捣固机充分震实,震实以后上面打毛,继续下次出砂。 1.4 当包壁打的高度有180mm左右时,在包嘴处放上出口砖,,出口砖紧贴钢内胎,先在包嘴里填上部分砂子固定出口砖,防止移动。 1.5 放好出口砖以后继续出砂打制包壁,直至填满整个包壁,然后把包嘴填实,这样钢包就打制完成了。 1.6 扎出气孔硬化,出气孔必须扎深,至少要过钢包高度的一半,然后吹CO2 硬化。吹气前把内胎轻微摇晃一下以便于硬化后起模。充分硬化后才能用行车把钢制内胎吊出,吊的时候要小心,防止碰伤刚硬化的包壁。 2、2T耐火砖打制: 2.1 2T钢包的打制不同于1.5T砂包,2T钢包是使用高铝砖耐火泥砌制。 2.2 包底使用两薄一厚高铝砖。在挨着包底钢板处,先铺上一层6mm厚耐火石棉板,在石棉板与钢板结合处刷水玻璃粘结,再使用35mm厚的薄砖打底,然后在上面平铺两层标准高铝耐火砖。 2.3 包底砌成以后开始砌包壁。同样在包壁钢板上先刷一层水玻璃,粘上一层6mm厚的耐火石棉板。 2.4 使用50万能弧砖层砌包壁,砖缝使用耐火泥粘结,要求泥缝不能大于3mm。 2.5 层与层之间挂上稀泥浆,用于填实下层砖之间的缝隙。 2.6 包嘴使用300mm长的耐火流钢尾砖和300mm长的耐火流钢砖各一块。武钢 钢包粘渣的原因及对策

钢包炉精炼渣成分的最佳化

7-7连铸钢包下渣检测与控制系统的研究与应用

连铸非稳态浇注的控制与优化

钢包工安全操作规程

渣铁分离剂清渣原理

钢包下渣数值模拟研究

大包下渣检测系统技术方案

钢包自动开浇原理及影响因素分析

钢包底吹氩智能控制系统

大包下渣监测系统说明书

钢包常见事故处理方法

钢包下渣检测技术在济钢三炼钢的应用_黄绍伟

钢包管理制度