压力容器用不锈钢典型几种介绍

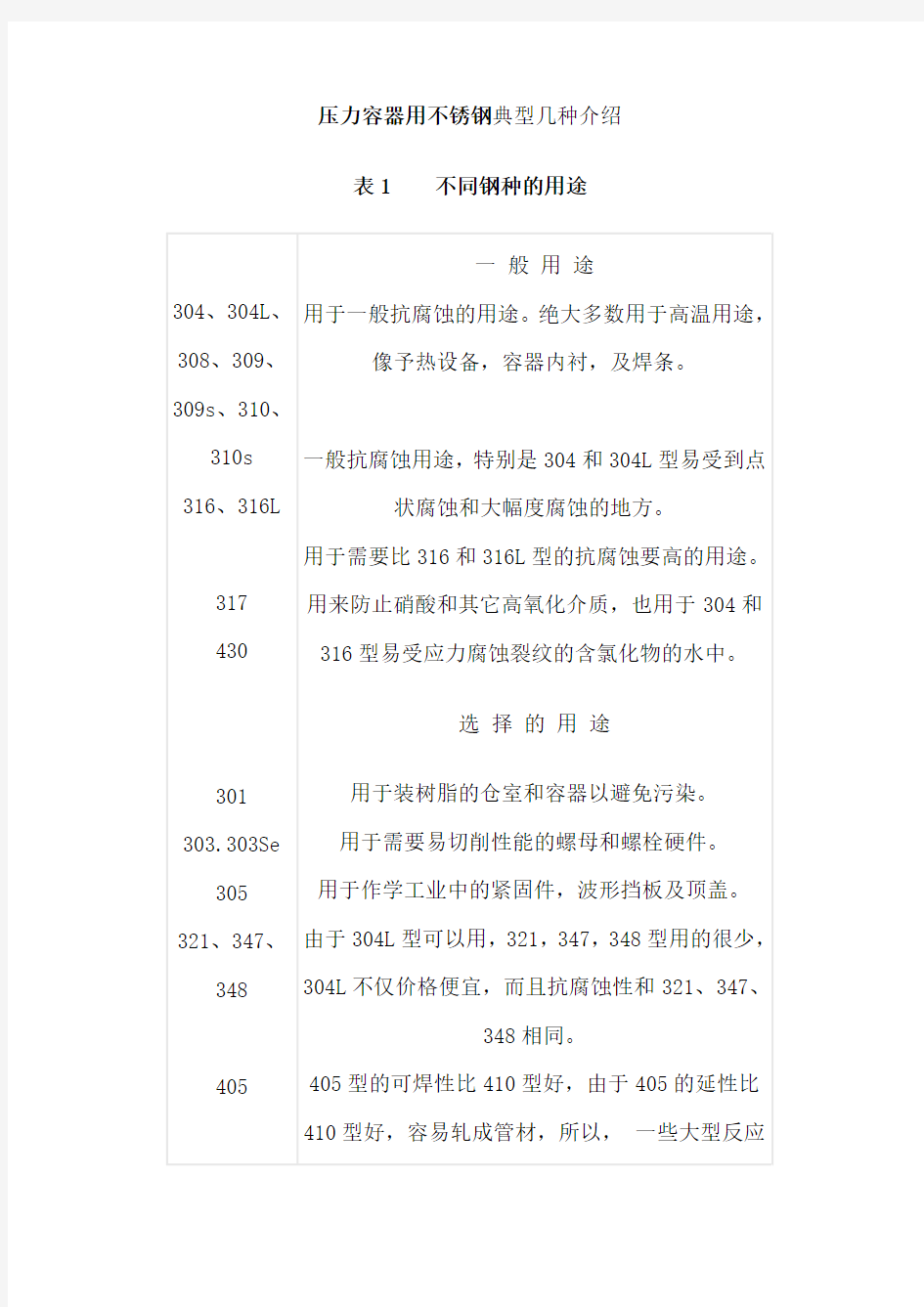

压力容器用不锈钢典型几种介绍表1 不同钢种的用途

表2中有关各种环境条件的评述仅想起一种抛砖引玉的作用。上面谈的各钢种一直成功地应用着,而且也值得进行试验。

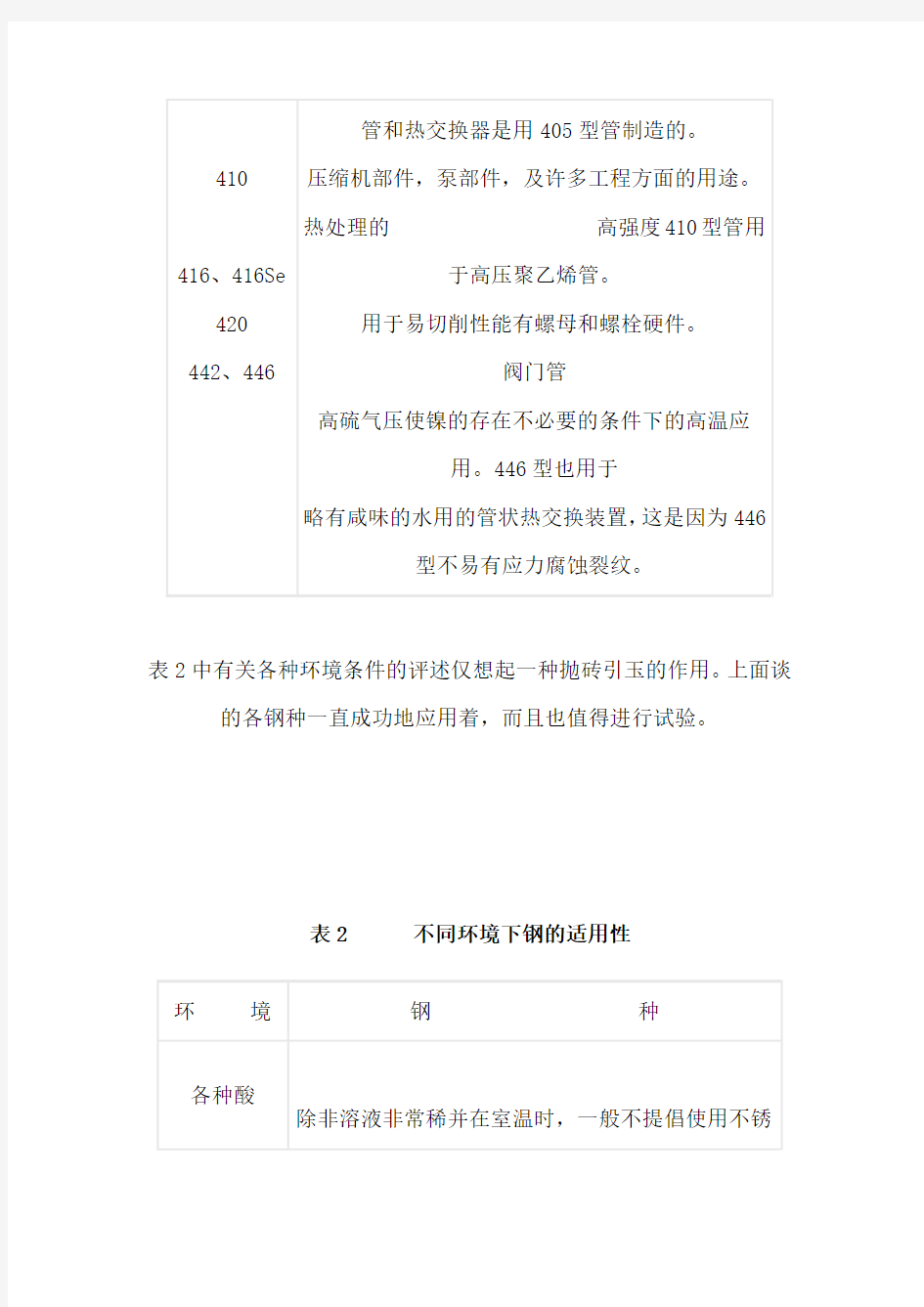

表2 不同环境下钢的适用性

4.7.2、在一般腐蚀环境中不锈钢的合理选用

在一般腐蚀,即产生全面腐蚀的环境中,选用不锈钢主要考虑它们的耐一般腐蚀的性能。但这并不等于说,在这些腐蚀环境中,不锈钢就不产生局部腐蚀。有关耐局部腐蚀用不锈钢的选材问题,将在下

一节讨论。

常见的一般腐蚀环境种类繁多,很难一一列举。本书主要涉及大气、水(淡水,工业水,海水等)、酸、碱、盐等环境中不锈钢的选材问题。有关高温下耐化学腐蚀的选材则属于耐热钢考虑的问题。

1、大气环境中的选用

根据潮湿程度,大气一般分为干燥大气,潮大气和湿大气。它们对钢的腐蚀性则随大气潮湿程度的增加而提高。为了耐大气腐蚀,不锈钢的选材一般是按Cr13型→Cr17型→18-8型次序[1]。最高选用18-8型Cr-Ni奥氏体钢便可满足耐蚀的要求,个别条件下才选

18-14-2型不锈钢。

根据所处的环境,大气又可分为农村大气、城市(工业)大气和

海洋大气。

由于农村大气除潮湿外,一般很少污染,比较干净,因而对钢的腐蚀性较弱。故常常选用Cr13型和Cr17型钢便可满足耐腐蚀的要求。

由于城市(工业)大气除潮湿外,还常常含有SO2、H2S、NH3、NO2以及CO2、Cl2等气体杂质和悬浮的颗粒、灰尘,而一些气体杂质溶于水中,降落或吸附到钢的表面上,然后再溶于水,均可形成C1-,H2SO4等腐蚀性较强的物质;一些悬浮颗粒和灰尘,有的溶于水后本身就具有腐蚀性,有的落在钢的表面上形成缝隙加速钢的腐蚀。因此,对城市(工业)大气,若在室内,选用不锈钢时,虽仍可考虑选择Cr13型和Cr17型钢;但在室外,Cr17型钢则成为可供选用的最低牌号。长期使用表明,虽然Cr17型钢表面上常常落有一层灰尘,但经清除后就会显露出并未受到腐蚀的原始的光亮表面。当城市(工业)大气中有Cl2以及H2S,CO2等有害气体时,一般应选用18-8型钢,甚至选用含2%~3%Mo的18-14-2奥氏体不锈钢,才能取得满意的结果。长期使用表明,如果年年进行清理,这些钢使用20~30年

后仍会光亮如初。许多用不锈钢制造的火车客车车箱,豪华商场、饭店、大厦的屋顶、外壁、内装饰等便是选用不锈钢的典型实例。

由于海洋大气既潮湿又含有NaCl等海盐粒子,因此Cl-腐蚀特别突出。在这种腐蚀环境中,Cr13型和Cr17型不锈钢短期使用可产生一层锈膜,但主要危险是它们极易产生点蚀,特别是在近海和在海上更为明显。而18-8型Cr- Ni不锈钢,如

OCr19Ni9,OCr18Ni9,OOCr19Ni10,OCr18Ni11Ti等,在恶劣的海洋大气中也能生锈,但锈层一般很薄,极易清除掉。含2%~3%Mo的18-14-2型奥氏体不锈钢是耐海洋大气腐蚀较理想的材料。根据15年的试验,不仅一般腐蚀率很低(<2.54×10-5mm/a),而且点蚀很浅(0.024mm)。

在大气中还有可能选用其他不锈钢,例如,制表工业用的含S,含Se和S,Ca复合的Cr-Ni奥氏体不锈钢,主要是为了既耐蚀又易切削加工;一些紧固件,螺钉、螺帽、螺栓、螺丝等多选用含Cu2%~4%的Cr-Ni不锈钢,除耐蚀外,主要是为了提高紧固件的冷加工成形

性能。

[1] Cr13型:指OCr13,1Cr13,2Cr13,3Cr13,3Cr13Mo等牌号;

Cr17型:指OCr17Ti,OOCr17Ti,0Cr17,OOCr17等牌号;

18-8型:指1Cr17Ni7,1Cr17Ni8,1Cr18Ni9,OCr19Ni9,OOCr19Ni9,

1Cr18Ni9Ti,OCr18Ni11Ti等牌号

[2]18-14-2型:指1Cr18Ni12Mo2Ti,OCr18Ni12Mo2Ti,OCr17Ni12Mo2,

OOCr17Ni14Mo2等牌号。

2、水介质中的选用

按水中含盐量的不同,水可分为高纯水,淡水,半咸水和海水。高纯水中几乎不含盐,Cl-一般≤0.1ppm;淡水中含盐量低于0.05%;半咸水中含盐量在0.05%以上,但低于海水的含盐量;海水中含盐量

达3%~3.5%。

不锈钢在水介质中,一般腐蚀并不是引起不锈钢腐蚀破坏的主要形式。而最为常见的腐蚀破坏系来自局部腐蚀,特别是应力腐蚀、点蚀和缝隙腐蚀。这些将在下一节中讨论。

高纯水大量应用于核工业中,特别是以水作为冷却和工作介质的沸水和压水核反应堆中。由于高纯水中Cl-和氧都很低

(Cl-≤0.10ppm,[O]≤0.01ppm),不锈钢在此种条件下的腐蚀率很小,<0.01mm/a。因此,水冷核反应堆中除核燃料包壳等少量材料外,大量选用不锈钢,说水冷核反应堆是不锈钢“堆”成的一点也不夸大。

所选用的主要牌号为

0Cr19Ni9,00Cr19Ni11,0Cr17Ni12Mo2,00Cr17Ni14Mo2,0Cr18Ni11Ti 等。近些年来,控氮的Cr-Ni奥氏体不锈钢,例如控氮的0Cr19Ni9,,00Cr19Ni11,00Cr17Ni14Mo2等大量用作堆内结构材料(法兰、堆内各种支撑件等)和主管道材料。压水堆蒸汽发生器管材虽然已选用高镍耐蚀合金,但蒸发器隔板则选用0Cr13Al(AISI 405)铁素体不锈钢。在水冷反应堆乏燃料储存装置中,除耐高纯水腐蚀外还要求具有热中子吸收能力,为此含硼的Cr-Ni不锈钢(OCr18Ni10B )获得了

应用。

淡水中即使含有少量CL-和饱和氧,甚至还有其他杂质,但对不锈钢

的一般腐蚀也是微不足道的。因此,所有类型的不锈钢均可用于淡水

相接触的环境中。

淡水在工业中(工业水),既可做介质又可做原料,因此用量极大。在与工业水相接触的设备、部件中,最常选用的不锈钢是Cr13型、Cr17型和18-8型三类。各种换热设备,例如换热器、蒸发器、冷却器、冷凝器、热交换器等的工作环境在工业水条件下是最苛刻的。最常选用的是18- 8型钢,例如OCr18Ni11Ti,OCr19Ni9,OOCr19Ni11,有时也选用OCr17Ni12Mo2和OOCr17Ni14Mo2。

日常用的医疗器械、厨房设备和器具以及家庭用具等,既与大气接触,又常常受到淡水的腐蚀。在这些条件下选用不锈钢,由于既美观、耐用、卫生,且清洗又非常方便,因而非常受欢迎。在医疗器械中,做为外科手术刀、剪等,随要求的不同可选用3Cr13、4Cr13、3Cr13Mo、9Cr18、9Cr18MoV等不锈钢;作为人体植入器官,除人工关节等选用钴基合金等外,骨折治疗用植入器官仍多选用含2%~3%Mo 的不锈钢,如OCr17Ni12Mo2和OOCr17Ni14Mo2。厨房设备和器具以及家庭用具,包括调理作业设备,调理台、运输车、洗刷台柜、烹调台等普遍选用OCr19Ni9 (或OCr18Ni11Ti)。加热设备、灶具-即热水器、开水器、煤气灶等则多选用OCr17(Ti)、低C、N的OCr17MoTi 等,厨房机械,即洗碗机等,OCr19Ni9(或OCr18Ni11Ti)则是通用的牌号。厨房器具中,锅、碗、瓢、勺等既要求有不锈性,又要求易冲压成形,一般中、低档可选用0Cr13、OCr17(Ti)等,而高档者则多选用OCr19Ni9(或OCr18Ni11Ti)。目前,社会上流行所谓不锈

钢和不锈铁,前者指18-8型的无磁(或弱磁)的Cr-Ni奥氏体不锈钢,而后者则指Cr13和Cr17型具有铁磁性的马氏体和铁素体不锈钢,人们在选用不锈钢制家用器具时,多以有无磁性来鉴别它们不锈性(或耐蚀性)的优劣。实际上这是一种对不锈钢的误解。我们认为,普通家用不锈钢器具只要选择合理并使用正确,即使有磁性的马氏体、铁素体不锈钢同样可满足要求,且价格便宜。反之,即使选用无磁性的18-8型Cr-Ni奥氏体不锈钢也会发生锈蚀。值得提出,对于刀、叉、匙等用具,由于有一定的硬度要求,1Cr13 和2Cr13,3Cr13作为餐具专用不锈钢已得到国内外的大量应用。当然,有些高档的刀、叉、匙等也常常选用18-8型Cr-Ni不锈钢。对于要求锋利度好的不锈钢刀具,4Cr13,3Cr13Mo,6Cr13Mo等受到了用户的欢迎。需要指出,为了使不锈钢制的医疗器械,厨房设备和器具以及家庭用具能长期使用并保持光亮、不锈,在可能条件下尽量使它们处于干燥状态。例如使用、清洗后立即擦干后再放置,并避免与酸、碱性物质长期接

触是非常重要的。

在水电站的建设中,含泥砂的河水冲刷是不可避免的,超低碳马氏体不锈钢,例如OOCr13Ni4Mo,OOCr13Ni5Mo等获得了较好的应用。在海水中,就一般腐蚀而言,不锈钢的腐蚀率并不高,但常用不锈钢在海水中的主要破坏形式是点蚀、缝隙腐蚀和应力腐蚀,而且常常受到海水中的含氧量、氯离子浓度,海水与材料的相对流速,海水的污染情况,温度以及海生物等因素的直接影响。一般说来,在室温(30℃)以下,可选用含Mo2%~4% 的OCr17Ni12Mo2 和OCr19Ni13Mo3等不锈

钢;对40~50℃以下的海水,一般含Mo2%~3%的不锈钢已处于临界状态,稍有不慎,便可出现点蚀、缝隙腐蚀等破坏。因此,必须选用高Cr 、Mo的奥氏体不锈钢,如OOCr18Ni16Mo5(N),

OOCr20Ni25Mo4.5Cu(N),

OOCr25Ni25Mo5N,OOCr20Ni18Mo6CuN,OOCr24Ni22Mo7Mn3CuN;α+γ双相不锈钢OOCr25Ni7Mo3N,OOCr25Ni7Mo3WCuN,铁素体不锈钢,

00Cr26Mo1,OOCr25Ni4Mo4Ti,OOCr29Mo4Ni2,OOCr30Mo2等。当选用不锈钢时,海水流速一般要求≥1.5m/s。

3、硝酸介质中的选用

硝酸是重要的化工原料,它广泛应用于国民经济的许多部门。无论是生产硝酸还是使用硝酸,都会遇到硝酸的腐蚀问题。硝酸是强氧化性酸,即使是稀硝酸也具有很强的氧化性。不锈钢由于在稀硝酸中极易钝化,因而具有良好的耐蚀性。可以说几乎所有的不锈钢在稀硝酸中均有相当好的耐蚀能力。由于18-8型Cr-Ni奥氏体不锈钢,例如OCr19Ni9,OOCr19Ni11,OCr18Ni11Ti(或1Cr18Ni9Ti )等既具有优异的耐稀硝酸性能,又有良好的力学、加工成形、焊接等综合性能,因而在≤65% 的稀HNO3中,这们是用量最大、应用范围最广的不锈钢。同时,不含Mo的双相不锈钢,如OOCr25Ni6Ti,OOCr25Ni6N 等也取得很好的使用的效果。本世纪70年代以来所出现的硝酸级不锈钢,主要指含C≤0.015%,Si≤0.10%,B≤10ppm,P≤0.02%,Mo≤0.2% 的OOCr19Ni11和C≤0.02%,Si≤0.20%,P≤0.020%,Mo≤0.2%的OOCr25Ni20钢。在≤65%稀HNO3中,它们不仅耐敏化态晶间腐蚀的

性能显著提高(见晶间腐蚀),而且耐一般腐蚀的性能也有显著改善。

例如,在沸腾的65%HNO3中,硝酸级18-8钢固溶态腐蚀率仅

0.06-0.14mm/a,敏化态也仅0.30mm/a。

随硝酸浓度的增加,特别是当浓度在共沸浓度68.4%以上时,一般18-8 型钢已不能满足要求。当浓度≤85%时,通常可选用Cr25Ni20型不锈钢。但浓度再高,由于硝酸的过氧化作用和仅含Cr的不锈钢本身的过钝化,18-8钢和Cr25Ni20钢均会受到严重腐蚀。因此,高Si的Cr-Ni不锈钢,例如含Si~4% 的

OCr13SiNbRe,1Cr17Ni11Si4A1Ti,OOCr14Ni14Si4(Ti),OOCr17Ni14Si4(Ti、Nb),OOCr20Ni24Si4Ti等常常用于温度≤80℃下的浓硝酸和发烟硝酸中。温度再高,则需要选含Si量达~6%的不

锈钢,例如OOCr17Ni17Si6。

研究已表明,当HNO3中含有Cr+6时,18-8型不锈钢的腐蚀速度急剧提高(图7-1),此时高Si(~4%和~6%)不锈钢是最佳的选

择。

在不同浓度、温度的硝酸中,各种不锈钢的选用见图7-2以及图

7-3和表7-2。

表7-2 图7-3中各种不锈钢选择表

含Mo不锈钢一般不用于耐HNO3腐蚀,但是,当硝酸中有Cl-时,为了防止点蚀,则常常选用含Mo的不锈钢。具体牌号,即钢中Cr,Mo 含量,则随HNO3 浓度、Cl-含量和介质温度而定。

4、磙酸介质中的选用

硫酸是产量大,用途广的基本化工原料,广泛应用于国民经济各部门。无论是生产硫酸还是使用硫酸,只要接触它,就会遇到硫酸的

腐蚀问题。

硫酸虽然是一种含氧酸,但稀的和中等浓度的硫酸的氧化性较弱,因而属于还元性酸。而浓硫酸,特别是热硫酸则具有很强的氧化性,因此属于氧化性酸。由于硫酸的此种特性,在选用耐硫酸不锈钢时,随硫酸浓度、温度的不同,所选牌号亦异。

一般说来,不含Mo的不锈钢,例如18-8型Cr-Ni不锈钢,不能用于耐硫酸腐蚀;而含Mo2%~3%的OCr17Ni12Mo2、OOCr17Ni14Mo2、O-1Cr18Ni12Mo2Ti等,是可供选用的耐硫酸是最低牌号。同样含Mo2% ~3%的一些α+γ双相不锈钢,例如OOCr25Ni6Mo2N等的耐硫酸性能相当或优于含Mo2%~3%的Cr-Ni奥氏体钢。高Mo(Mo≥4%)不锈钢的耐硫酸性能又比一般含Mo2%~3%的钢有进一步提高。但是,

当钢中既含Mo又含Cu时,其耐硫酸性能又优于仅含Mo的不锈钢,因而,它们的使用范围可较仅含Mo的钢更加扩大。而用Mo、Cu、Si (3%-4%)三元素复合金化的Cr-Ni奥氏体钢和α+γ双相不锈钢则是耐硫酸不锈钢中性能更佳,使用范围更宽的一类。截至目前为止,高牌号耐硫酸不锈钢,例如 OCr23Ni28Mo3Cu3Ti,1Cr24Ni20Mo2Cu3(K合金)、OCr20Ni29Mo3-Cu4(Carpenter-20)等主要用于常压下耐80℃以下的各种浓度硫酸。但是,在90%-98%的高温浓硫酸中,根据使用温度和浓度,只有选用高Si(~6% )不锈钢才能取得满意的结果。例如,国外专利牌号SARAMET(OOCr17Ni17Si6)和SHRAMET SX (OOCr18Ni20Si6MoCu),国内专利牌号SS920(超低碳,~ 6%Si 并含Mo,Cu )。SS920在高温(≤130℃)、≥90%浓硫酸中的年腐蚀率在0.1~0.01以下,但一旦遇到稀硫酸,高硅不锈钢的耐蚀会显著

下降。

在不同浓度、温度的硫酸中,各种不锈钢的选择见图7-4和表

7-3

表7-3 图7-4中各种不锈钢牌号

图7-4 不锈钢在硫酸中的等腐蚀图

当稀硫酸含有足够的氧和氧化剂时,不锈钢的耐蚀性可提高,使用范围可扩大。在浓度低于65%的硫酸中,本不能选用一般18-8型Cr-Ni 不锈钢,但当含有≥5%HNO3时,则可作为耐蚀材料加以应用。当硫

酸中含有杂质时,有的会

加速,有的会降低不锈钢的腐蚀速度。例如,硫酸中有较多F-、Cl-存在,一般会显著提高不锈钢的腐蚀速度;硫酸中含有500-2000ppm铜离子时,会产生极大的缓蚀作用,从而使不锈钢的使用范围扩大。

当各种牌号的不锈钢均无法满足所遇到的苛刻的硫酸使用条件的要求时,仍有镍基和铁镍基耐蚀合金可供选用,请参阅文献[9]

当稀硫酸且具有磨损条件(即磨蚀条件)时,采用含Mo和含Mo,Cu 的Cr-Ni 双相不锈钢则是最佳的选择。

5、磷酸介质中的选用

磷酸作为重要的化工产品,主要用于制造高效磷复肥及工业磷酸盐。在生产和使用磷酸过程中均可遇到磷酸的腐蚀。一般说来,在不含杂质的纯磷酸中,常用的不锈钢基本上可以解决它的腐蚀问题。例如,

18-8型Cr-Ni 奥氏体钢可选用于储存浓度达85%的冷磷酸并可在工艺设备中用于处理浓度在5%以下的磷酸;含Mo 2% ~3%的不锈钢耐蚀性更佳,且随钢中Mo量增加,耐磷酸的性能提高。图7-5和表7-4系在纯磷酸中不锈钢的选择情况。

但是,在湿法磷酸生产过程中,所遇到的磷酸多含有各种杂质,例如F-、Cl- 、SO42-、Fe3+、Al3+、Mg2+等。其中,除Fe3+外,均加速不锈钢的腐蚀,特别是F-、Cl-更为强烈。为了提高不锈钢在含各种杂质的磷酸中的耐蚀性,提高钢中Cr、Mo元素的含量最有效且Cr 的作用更为明显(图7-6、7-7)。国内的试验也表明,Cr的影响最为显著(图7-8);而Mo的作用仅当钢中含Cr量较低(例如20%~21%)时才有效(图7-9);当Cr,Mo量高时,钢中Ni的作用不显著(表7-5)。在含F-、Cl-等杂质的H3PO4中,除大量选用含Mo 2%~4%的0Cr17Ni12Mo2、00Cr17Ni14Mo2,0Cr19Ni13Mo3、00Cr19Ni13Mo3外,含Cr 量≥22%的含Mo双相不锈钢,例如0Cr26Ni6Mo2Cu3(CD-4MCu),00Cr22Ni6Mo2N,00Cr25Ni7Mo3N,高Mo的Cr-Ni奥氏体不锈钢00Cr20Ni25Mo4.5Cu(N)(UB6,2RK65)也均获得广泛应用。不含Ni 或仅含少量Ni 的高铬铁素体不锈钢,例如00Cr26Mo1,00Cr30Mo2,00Cr29Ni2Mo4,00Cr29Ni4Mo2等,

图7-5 不锈钢在磷酸中的等腐蚀图

表7-4 图7-5中各区不锈钢的选择表

低温压力容器设计要点

低温压力容器 目前我国没有专门的低温压力容器标准,JB4732都不划分低温与常温的温度界限。 ★低温管壳式换热器见GB151-1999附录A ★低温压力容器见GB150.3-2011附录E(老版150为附录C) ●为什么低温压力容器需要关注: 温度低,材料的韧性降低,会产生低温脆性破坏,而低温脆性破坏前应力远未到达材料的屈服极限(或许用应力),破坏时没有明显的征兆,所以低温压力容器的设计、选材、制造和检验等各个环节要求都有不同程度的提高。 ●低温压力容器的定义 设计温度为<-20℃(新标准GB150-2011第3.1.15条定义,老标准为≤-20℃)的碳素钢、低合金钢、双相不锈钢和铁素体不锈钢制容器,以及设计温度低于-196℃的奥氏体不锈钢制容器。 相关两个定义 ●最低设计金属温度(MDMT) GB150.1-2011第4.3.4d条:在确定最低设计金属温度时,应

当充分考虑在运行过程中,大气环境低温条件对容器金属温度的影响。大气环境低温条件系指历年来月平均最低气温(指当月各天的最低气温值之和除以当月天数)的最低值。 ●低温低应力工况 GB150.3-2011附录E第E1.4条:低温低应力工况系指壳体或其受压元件的设计温度虽然低于-20℃,但设计应力(在该设计条件下,容器元件实际承受的最大一次总体薄膜和弯曲应力)小于或等于钢材标准常温屈服强度的1/6,且不大于50Mpa时的工况。(注:一次应力为平衡压力与其他机械载荷所必须的法向应力或且应力) 这个定义与老标准有差别,设计应力与环向应力的区别,用设计应力更严谨。 新标准明确了在进行容器的“低温低应力工况”判定时,除了对壳体元件进行一次总体薄膜应力的核定外,还应对承受一次弯曲应力的容器元件进行考查,如平封头、管板、法兰等。 ●关于低温低应力工况下,选材按照设计温度加50℃(或者,加40℃)的规定 GB150.3-2011附录E第E2.2条:当壳体或受压元件使用在“低温低应力工况”下,可以按设计温度加50℃(对于不要求焊后热处理的设备,加40℃)后的温度值选择材料,但不适用于:

WI不锈钢压力容器制造工艺

不锈钢压力容器制造工艺 WI03-08 1.总则:本工艺适用于奥氏体不锈钢各种容器的制造。对于不锈钢塔器的制造除执行本工艺技术外,还应执行WI03-07《塔器制造工艺》。若图纸或工艺有特殊要求时,应执行图纸或工艺。 2.一般要求: 2.1制造 2.1.1不锈钢容器的制造应在专门场地使用专用工装进行,不得与黑色金属制品或其它产品混杂生产,并应具备以下条件: 2.1.1.1制造场地要保持清洁、干燥,严格控制灰尘,且具备文明生产条件; 2.1.1.2工件存放和制造场地应铺设木质或橡胶垫板; 2.1.1.3托辊上均应挂胶或采用其它有效的方法,控制表面机械损伤;2.1.1.4打磨所用的砂轮片必须采用磨料为钢玉系列的砂轮片。 2.1.2材料标记及移植。 2.1.2.1制造过程中各受压元件材料标识应采用硬色笔、铅笔或蜡笔等,且应保持清晰完整,直到水压试验检查合格或竣工允许清洗掉为止。 2.1.2.2材料标识按WI03-01《产品标识规定》进行。

2.1.3防止磕碰划伤:板材或零部件在吊运、制造过程中,要始终保持钢板表面及所用设备及胎具的清洁,以防将熔渣、氧化皮等金属杂物压入工件表面,在各工序的制造过程中,要采取措施,防止工件表面磕碰划伤。 2.1. 3.1起吊不锈钢容器或零部件的吊具应加铜垫,吊缆宜采用绳制吊缆或柔性材料铠装的金属吊缆。 2.1. 3.2冲压胎具工作表面要光洁、平滑、无棱角,且涂油脂。 2.1. 3.3禁止直接踩踏不锈钢表面。如要在不锈钢表面或进入壳体内工作,则必须穿专用鞋套。 2.1. 3.4在滚剪刨前,要用去污粉(诸如:洗衣粉、热碱溶液等)清理设备平台及辊轮上的油污、铁锈等污渍,并对平台上的尖锐部分进行处理;并用白布及手触摸检查,白布清洁,触摸光滑无突起后方可进行滚剪刨加工。 2.1. 3.5对于滚剪刨过程中,漏油及滴落的油滴,要及时清理,避免渗入及压入母材,难以清理。 2.1. 3.6滚板过程前,将刨边突起及毛边打磨光滑;滚板过程中,用牛皮纸将碳钢滚轮与钢板隔离,确保加工过程中,母材表面的清洁以及尽可能减少对母材的划伤。

不锈钢容器制造通用工艺守则

1. 主题内容及适应范围 1.1本规程对不锈钢压力容器制造过程中的材料、各零部件和成品的组装程序、组装要求、质量检验、试验等做出通用规定。 1.2本守则如与设计、工艺文件相矛盾之处,应以设计、工艺文件为准。 1.3制造时,除引用标准和有关工艺守则外,还应符合设计图样的规定。 1.4本守则中引用的法规、标准、守则等如经修改,应以新的版本为准。 2. 引用标准 R0004《固定式压力容器安全技术监察规程》 150《压力容器》 151《管壳式换热器》 4710《钢制塔式容器》 4731《钢制卧式容器》 20584《钢制化工容器制造技术要求》 47015《钢制压力容器焊接规程》 21433《不锈钢压力容器晶间腐蚀敏感性检验》 3. 材料要求 3.1材料验收、保管按照《压力容器制造质量保证手册》及程序文件中材料质量控制的规定执行。 3.2不锈钢材料及零部件应防止长期露天存放、混料保管。要求按时投料、集中使用、随时回收、指定区域存放遮蔽保管。 3.3不锈钢与碳素钢等原材料有严格的隔离措施,搁置要稳妥,堆放要整齐,防止损伤(划痕、磕碰、压痕)和弯曲,散装的光亮板材应立放在15°斜度的木架上。 3.4设计图样要求对原材料进行抗晶间腐蚀试验复验的,其复验用试样的形状、尺寸、加工和试验方法,除设计图样另有规定外,应符合21433或设计图样规定的试验方法。 3.5制造压力容器用的不锈钢材料不得有分层,表面不允许有裂纹、结疤等缺陷。用于制造 有表面粗糙度要求的不锈钢板,应经80?100号砂头抛光后,再检查表面质量。 3.6不锈钢钢板表面允许存在深度不超过厚度负偏差之半的划痕、轧痕、麻点、氧化皮脱落后的粗糙等局部缺陷。 3.7经酸洗钝化供应的不锈钢材料表面不允许有氧化皮和过酸洗现象。 3.8不锈钢原材料和不锈复合钢板应按牌号、规格、炉号、批号分类存放,不锈钢材料上应有清晰的入库标识,应采用无氯、无硫记号笔书写,氯含量要w 25,也可用纸质标签粘贴 标识。 3.9钢板或另部件在吊运制作过程中应始终保持钢板表面的清洁,并防止磕碰划伤。 3.10深度超过规定应清除,清除打磨的面积应不大于钢板面积的30%,打磨的凹坑应与母 材圆滑过渡,斜度不大于1: 3。 3.11打磨后,如剩余厚度小于设计厚度,且凹坑深度小于公称厚度的5%或2 (取小者), 允许不做补焊;如凹坑深度较深,剩余厚度仍满足上述要求,与设计部门联系协商解决。 3.12超出上述界限的缺陷应考虑补焊,但应符合以下要求: (1)低合金铬钼钢,单个修补面积小于或等于1002,总计面积小于或等于300 2或2% (取小者); (2)允许焊补深度不大于板厚的1/5。 (3)钢板边缘的分层长度如不大于25,可免于修补或清除;长度大于25,且深度大于1.5的分层均应打磨消除。打磨深度如不大于3,可免于焊补,否则焊补后使用;同一平面内,间距不大于板厚5%的分层,应作为连续的分层长度。 (4)钢板表面及坡口分层补焊应符合《焊接通用工艺守则》的规定。

奥氏体不锈钢压力容器制造过程中的失铬分析

奥氏体不锈钢压力容器制造过程中的失铬分析 发表时间:2013-10-18T09:05:45.390Z 来源:《赤子》2013年6月下总第284期供稿作者:辛永泉齐文浩郑康宁 [导读] 随着国民经济的不断发展,不锈钢压力容器的数量逐年递增,体积逐渐增大。 辛永泉齐文浩郑康宁 (保定市特种设备监督检验所,河北保定 071000) 摘要:分析奥氏体不锈钢压力容器设备现状及存在的问题。奥氏体不锈钢压力容器产品在制造过程中,经常出现焊接过烧、焊接变形、氩弧焊背面氧化等问题。造成这些缺陷的原因与奥氏体不锈钢金属成份变化有关(主要是失铬)。分析奥氏体不锈钢焊接后金属成份的变化,确定奥氏体不锈钢焊接工艺和应采取的工艺措施。 关键词:焊接过烧;加热;裂纹;失铬 中图分类号:TH49 文献标识码:A 文章编号:1671-6035(2013)06-0000-01 一、奥氏体不锈钢压力容器设备现状及存在的问题 随着国民经济的不断发展,不锈钢压力容器的数量逐年递增,体积逐渐增大。但由于在制造过程中,缺乏相应的不锈钢制造工艺和应采取的必要措施,其产品经常存在较严重的制造缺陷。如:焊接过烧;焊接工艺不当产生焊接缺陷;返修后严重变形等。这些均和焊接接头含铬量有关。分析铬金属元素损失过程,有益于提高产品制造质量、降低制造成本。 通过采用X-MET5000型金属分析仪对多台不锈钢产品的母材、管材、热影响区、熔敷金属及返修部位等进行了检测。检测结果发现,产品主体材料符合标准要求。部分小直径管材不符合标准要求。其A、B类焊接接头在焊接过程中,一般采取了冷却措施,含铬量基本上符合要求;D类焊接接头很少采取冷却措施,其含铬量不符合标准要求。E类焊接接头的含铬量低于母材。 二、焊材、熔敷金属成份 采用合格的焊材,经化验分析,并使用X-MET5000型金属分析仪对焊接材料进行了检测。通过检测可知,焊条、埋弧焊丝和氩弧焊丝均符合标准要求。 三、焊接试件、焊材熔化金属和熔敷金属成份 制备焊接试件:制作400×250×10mm×6块试件。分别采用焊条电弧焊、埋弧焊、氩弧焊进行焊接。分别检测焊接材料熔化后金属成份和熔敷金属成份。其中一块试件的二分之一加热700℃左右,冷却后检测其金属成份。 通过检测,埋弧焊焊丝熔化后含铬量从原来的20.30%降至18.28%,含铬量损失了2.02%;埋弧焊焊接后熔敷金属的含铬量从焊丝的的20.30%降至17.74%,含铬量损失了2.56%;焊条熔化后含铬量从原来的19.61%降至18.29%,含铬量损失了1.32%;焊条焊接后熔敷金属的含铬量从原来的19.61%降至18.99%,含铬量损失了0.62%;氩弧焊焊丝熔化后含铬量从原来的19.67%降至18.17%,含铬量损失了1.50%;氩弧焊焊接后熔敷金属的含铬量从焊丝的19.67%降至17.81%,含铬量损失了1.86%;试件含铬量18.41%,板材加热到700度左右冷却后含铬量降至16.90%,含铬量损失了1.51%。 在氩弧焊焊接过程中,采用背面喷水冷却措施和未采取冷却两种焊接方法进行焊接。然后检测冷却措施前后的金属成份,检测结果见下表1。 表1 采取冷却措施前后熔敷金属成份 从检测结果可以看出,采用背面冷却措施进行焊接,铬含量比未采取冷却措施有明显提高。 四、不锈钢压力容器制造过程中应采取的措施 (一)过烧。 过烧主要有以下两个原因所造成:①焊接电流大,输入线能量高;②焊接过程中,没有采取冷却措施,造成失铬。 控制措施:采取合适的冷却方式,在保证焊接质量的前提下,宜采用小电流,快速焊接。(二)变形。 变形主要存在三种形式:①封头与筒体组焊后变形;②B类焊接接头收缩变形;③返修变形。其主要原因是由于奥氏体不锈钢的韧性较大,在局部焊接后的冷却过程中,形成较大内应力,导致焊缝及周围区域收缩变形。 控制措施:①采购质量有保证的封头。控制封头变形,应采取合理下料工艺。根据封头的质量、板厚等因素,筒体的外径应比封头的外径略大,然后进行组对焊接。②B类焊接接头变形,应适当减小坡口角度。正面清理根部时,应尽量减少坡口宽度;③返修变形,缺陷定位应尽量准确,用砂轮打磨缺陷,宜采用氩弧焊进行焊接。 五、总结 根据实验得出如下结论:奥氏体不锈钢压力容器制造厂家在选购原材料时,应把好材料的入厂关。在制造过程中,采用埋弧焊生产效率高,但输入线能量大,施焊过程中,含铬量损失也大。采取焊接背面冷却措施,可减少铬的损失。采用焊条电弧焊,生产效率较低,但是可焊接复杂部位,是埋弧焊不能代替的;如果采取合理的焊接工艺也能减少含铬量损失。氩弧焊焊接效率低,不易产生焊接缺陷,经常

低温压力容器设计应考虑的问题

低温压力容器设计应考虑的问题 一、选材。低温压力容器应选用低温压力容器用材料(低温低应力工况除外),选材原则: 1)低温容器受压元件用钢材应是镇静钢,承受载荷的非受压元件也应该是具有相当韧性且焊接性能良好的钢材; 2)一般低温用钢都要求正火处理,正火处理不仅可以细化晶粒,还可以减少由于终轧温度和冷却速率不同而引起的显微组织不均匀,可降低钢材无塑性转变温度; 3)对低温用碳素钢和低合金钢各类钢材,要求进行低温夏比V型缺口冲击试验; 4)C2.1.2 δs>20mm逐张UT Ⅲ;C2.1.4 对不同温度进行冲击试验。 二、容器的结构设计要求均应有足够的柔性需充分考虑下列问题GB150附录C3.2 1)尽可能简单,减少约束。 2)应避免产生过大的温度梯度。 3)应尽量避免结构形状突变,以减少局部高应力,接管、凸缘端部应打磨成圆角,圆滑过渡。 4)容器的鞍座、耳座、支腿应设置垫板或连接板,避免与容器壳体相焊。垫板或连接板按低温材料考虑。垫片要选择在低温下有良好弹性的材料。 5) 容器与非受压元件或附件的连接焊缝应采用连续焊。 6)接管补强应尽可能采用整体补强或厚壁管补强,若采用补强板,应为截面全焊透结构,且焊缝圆滑过渡。 7)在结构上应避免焊缝的集中和交叉。 8)容器焊有接管及载荷复杂的附件,需焊后消除应力而不能整体进行热处理时,应考虑部件单独热处理的可能性。 三、焊缝的结构设计:GB150附录C3.3 1)A类焊缝应采用双面对接焊,或采用保证焊透、与双面焊具有同等质量的单面对接焊。 2)B类焊缝也应采用与A类焊缝相同的全焊透对接焊缝。除非结构限制不得已时,允许采用不拆除垫板的带垫板单面焊。 3)C类、D类焊缝,原则均要求采用截面全焊透结构。对于一般平焊法兰的截面非全焊透结构,规定仅用于压力较低(设计压力不大于 1.0MPa)、较高温度(设计温度不低于-30℃)的场合,且标准抗拉强度下限值低于540MPa的材料。 四、焊接接头的无损检测(NDT/NDE) C4.6.1 容器的对接接头(A、B类)凡符合下列条件之一者应进行100%RT or UT: A)容器设计温度低于-40℃; B)容器设计温度虽高于-40℃,但接头厚度大于25mm; C)10.8.2.1和10.8.2.2者 1)无损检测比例为100%、50%。 2)凡按规定做100RT or UT的容器,其T形对接接头,角焊缝均需做100%MT or PT。 五、焊接要求 GB150附录C4.3 1)焊接前按JB4708进行焊接工艺评定试验,包括焊缝和热影响区的低温夏比(V)冲击试验。 2)当焊缝两侧母材具有不同冲击试验要求时,焊接金属的冲击试验温度应低于或等于母材中较高者,其冲击功按σb的较低者。热影响区按相应母材要求确定。接头的拉伸和弯曲性能按两侧母材中的较低要求。拉伸2块,面弯2块,背弯2块,冲击试验焊缝和热影响区各3块,当焊缝两侧母材的钢号不同时,每侧热影响区都应取3个冲击试样。 3)应严格控制焊接线能量及焊缝质量。 4)焊接区域内,包括对接接头和角接接头的表面不得有裂纹、气孔、咬边等缺陷,不应有急剧的形状变化,呈圆滑过渡。 六、热处理 GB150 附录C4.4.1 钢板厚度>16mm的碳素钢和低合金钢制容器或受压元件,应进行焊后热处理。

低温压力容器技术要求汇总

低温压力容器技术要求汇总 1. 钢板逐张超声检测 板厚大于20mm的16MnDR、Ni系低温钢(调质状态除外),逐张检查,不低于Ⅱ级合格。(GB150-2011)用于制造低温压力容器筒体、凸形封头和球壳的钢板,厚度超过以下数值时,需按《承压设备无损检测》JB4730.3进行超声检测,且不低于Ⅲ级。(HG/T20585-2011) 板厚大于16~20mm的钢板,每批抽检20%,最少1张。 板厚大于20mm的钢板,逐张检查。(GB150规定质量等级不低于Ⅱ级) 用作低温压力容器筒体的无缝钢管应逐根按《承压设备无损检测》JB4730.3进行超声检测检查。 2. 焊后热处理 球壳板厚度≥16mm的低温球罐应进行焊后整体热处理。(GB12337-1998附录A) 受压元件焊接接头厚度超过16mm时,低温压力容器或部件全部施焊工作完成后,应进行消除应力热处理。热处理工艺应与焊接工艺评定的热处理制度(温度曲线)一致。(HG/T20585-2011) 3. 100%射线或超声检测 设计温度低于-40℃的或者焊接接头厚度大于25mm的低温容器。(GB150-2011) 低温压力容器的对接接头符合下列情况之一者,应经100%射线或超声检测:(HG/T20585-2011) 盛装易爆介质的容器,且设计压力大于0.6MPa者 设计压力大于等于1.6MPa者 壳体板厚大于25mm者 钢材标准规定的最低抗拉强度Rm>540MPa或合金元素含量大于3%的低合金钢。 设计温度低于-40℃者。 C.无损检验方法和评定标准应符合下列要求 对接接头的射线检测按《承压设备无损检测》的规定进行。射线照相的质量应不低于AB级,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测) 焊接接头的超声检测按《承压设备无损检测》的规定进行,无论100%检测及局部检测均应不低于Ⅰ级要求。 焊接接头的TOFD检测《承压设备无损检测》的规定进行,焊缝质量不低于Ⅱ级为合格(100%检测及局部检测)。 4. 磁粉或渗透检测 10.3.1中低温容器上的A、B、C、D、E类焊接接头,缺陷修磨或补焊处的表面,卡具和拉筋等拆除处的割痕表面。(GB150-2011) 设计温度低于-40℃的低合金钢制低温压力容器上的焊接接头。(TSG R0004-2009) 低温压力容器下列部位应按《承压设备无损检测》进行表面磁粉检测或表面渗透检测。(HG/T20585-2011) a.符合本标准第8.7.1条的对接接头,但无法进行射线或超声检测者。 b.符合本标准第8.7.1条的容器壳体上的C类、D类焊接接头以及附件焊接的角接接头、填角焊缝的可及表面。 c.钢材标准规定的最低抗拉强度Rm>540Mpa的高强度钢容器上的全部焊接接头及热影响区表面。 d.受压壳体上工装卡具、拉筋板等临时附件拆除的焊痕表面,焊补前的坡口及焊补的表面以及电弧擦伤处。设计压力大于或等于1.60Mpa,且设计温度低于-40℃的设备法兰用紧固件材料为铁素体钢时,应逐件进行磁粉检测。(HG/T20585-2011)

15MnNiNbDR低温压力容器用钢技术参数

前言 本项目属于金属材料加工制造工艺领域。低温压力容器用钢向高韧性、高强度方向发展,现行低温压力容器用钢标准GB3531中的钢种并不能完全适应市场需求。为了满足市场对高韧性(-50℃)、高强度(Rm≥530)低温压力容器用钢的需求,研制开发了15MnNiNbDR钢。项目关键技术:1)采用KR脱硫、顶底复合吹炼、RH真空处理和连铸全过程保护浇注等先进冶炼工艺,充分降低钢中S、P含量和气体夹杂,提高钢质的纯净度;2)降低C含量,添加合金元素Ni、Nb,利用钢中强碳化物形成元素Nb的碳氮化物第二相质点的弥散分布,细化晶粒,提高钢的强度、低温韧性和焊接性;3)采用恰当的热处理工艺,得到稳定的铁素体+珠光体组织,钢板经热加工、焊接、SR处理等加工后组织保持稳定;4)同步研发了钢板工程应用所需的焊材、锻件等配套材料,实现了低温球罐工程材料、制造、安装的国产化。 15MnNiNbDR化学成分 15MnNiNbDR力学性能 15MnNiNbDR交货状态 正火+回火 15MnNiNbDR工程应用 随着大型石油化工建设项目的发展,盛装低温介质的球形压力容器越来越多,而低温球罐从设计、选材到制造、安装、验收方面都比常温球罐的要求更为严格。GB3531《低温压力容器用低合金钢板》中,16MnDR、15MnNiDR的低温冲击韧性技术要求分别为-40℃Akv≥24J、-45℃Akv≥27J。为满足国内大型石油化工乙烯球罐更低温度的建造需求,部分钢厂在大大提高钢的冶金质量基础上,添加GB3531所允许的微量V、Nb、Ni等元素,既提高现有低温压力容器用钢的强度,又提高了韧性,成功研制了高性能15MnNiNbDR(-50℃低温冲击A KV≥60J,σb≥530MPa)钢板

奥氏体不锈钢压力容器的制造特点

奥氏体不锈钢压力容器的制造特点 发表时间:2019-08-07T10:29:33.610Z 来源:《基层建设》2019年第15期作者:陆晾晾[导读] 摘要:自21世纪以来,我国不锈钢产量一直在上升。江苏省特种设备安全监督检验研究院江苏南京 210000摘要:自21世纪以来,我国不锈钢产量一直在上升。随着不锈钢总产量的增加,奥氏体不锈钢的比例逐渐上升,占总产量的三分之二以上。这种变化导致奥氏体不锈钢血管在压力下的价格上升。虽然提高奥氏体不锈钢流动性材料的强度,但可以节省材料以达到奥氏体不锈钢压力容器的目标。 关键词:奥氏体不锈钢压力容器;制造特点;前言:随着科学技术的快速发展,经济和社会压力容器钢应用在许多领域取得的成果和显著的需求:压力容器设备,核能,石油和天然气产量不断增加,但在大型压力容器金属材料需求较高,尤其需要特殊条件下压力升高。设备的可靠性,制造成本很高。最广泛使用的低温压力容器从奥氏体不锈钢,但由于奥氏体不锈钢材料本身具有低抗弯强度,如果按照现有的设计标准,这可能引起奥氏体不锈钢钢钢材料,具有负载特性不能完全披露,同时生产成本相对较高,轻型建筑是解决奥氏体不锈钢压力容器问题的主要方法。 一、奥氏体不锈钢压力容器 1.奥氏体外壳是不锈钢的。在最初的压力下,被两个半圆球体连接起来,这些球体是由两个半圆球体的两端连接起来的。这种设计的好处是,当一个变形和放大的过程发生时,压力容器的所有部分都有相同的力,使球均匀膨胀,从而不会对压力容器本身造成太大损害。弯曲放大技术的一个特点是它很容易改变容器的形状。因此,当变形增强技术开始对奥氏体不锈钢材料起作用时,压力下的几乎都是由盖子和圆柱体构成的。在不同的压力条件下,压力容器的最大变形通常发生中部。温度变形的模型是在温度下从奥氏体不锈钢中增加压力。具体的执行过程是在马鞍压力下加固奥氏体不锈钢容器,然后将水倒进容器中,最后将增压泵与奥氏体不锈钢的一端连接起来。在执行加压规则时,确保保持压力,直到奥氏体不锈钢外壳完全变形,然后移除。因此,这些环境要求在一定程度上限制了奥氏体不锈钢压力下变形模式的传播。 2.奥氏体不锈钢压力容器的测控方法。奥氏体压力容器的测量和控制方法是在高温变形模式下由不锈钢制成的不锈钢。奥氏体不锈钢压力容器通常通过电压控制。根据高压下的压力,计算出特定的适应压力,并通过多任务自动化控制系统来控制这一过程。这个系统不仅减少了对手工管理经验的依赖,而且在一定程度上提高了处理效率。(2)在低温变形模式下,用不锈钢测量和控制压力容器的方法。在压力下,由不锈钢制成的通常使用直径控制方法。因为这个过程必须考虑问题,恢复弹性模内径必须最大直径奥氏体不锈钢压力容器,所以当奥氏体不锈钢压力容器壳体上,最明显的部分变形接触模具,然后固定具体值压力在此刻。随着制造技术的发展,不锈钢的压力产生了一个二维尺寸控制系统。这种控制不仅简化了制造过程,而且调节了模具的大小,还制造了一系列直径不同的容器。 二、奥氏体不锈钢压力容器的制造特点 1.奥氏体不锈钢材料易受铁离子、氯离子、碳钢或低合金钢的污染。奥氏体不锈钢具有良好的耐蚀性,这与它的铬含量有关:当铬含量达到10.5%-12%时,可以在合金表面形成致密的保护性钝化膜;钝化膜一旦被破坏,由于局部铬含量较低,使钝化膜难以修复,其耐蚀性会降低甚至丧失。如果奥氏体不锈钢与铁离子接触,铁离子就会吸附在钝化膜上,形成电偶电池,造成电偶腐蚀。当奥氏体不锈钢与氯离子接触时,在氯离子的作用下,钝化膜容易被破坏,具有较强的穿透性。奥氏体不锈钢表面形成许多细小的腐蚀坑。这些腐蚀坑会加剧奥氏体不锈钢耐腐蚀性能的下降。如果奥氏体不锈钢与碳钢或低压钢直接接触,碳钢钢和低压钢很容易在空气中生锈,高铁离子腐蚀可能导致奥氏体不锈钢。还有一种理论认为,碳钢或低合金钢颗粒,粘在奥氏体不锈钢表面,会导致奥氏体不锈钢腐蚀。在处理奥氏体不锈钢污染时,企业必须:必须有奥氏体不锈钢、管道、填充物、零件、半成品、特殊存储设施的成品,不得与锈蚀、碳钢、低压钢等接触。必须有一种特殊的奥氏体外壳,在车间压力下不锈钢容器;生产环境必须干净、严格控制灰尘;生产车间必须使用地面上的水泥,净化土地必须集中和干燥,作为单一的地面清洁设备。在生产过程中,不锈钢表面应避免在焊接或切割前受到损害,不锈钢表面可喷洒,应涂上防污涂层或涂层。奥氏体不锈钢不锈钢应专门用于自动等离子切割,以避免碳钢切割、低压钢、钢瓶和内支架必须由奥氏体不锈钢制成。悬架夹应使用带有聚氨酯夹子的不锈钢特殊装置;运输平台必须有奥氏体不锈钢外壳或叉子外壳;水压试验水泵必须由不锈钢奥氏体制成;焊接夹具必须由铜夹具(不使用碳钢夹具)制成。 2.缝合线有很大的弯曲,容易发现热裂纹缺陷和应力腐蚀,晶体间腐蚀,低温脆弱性。奥氏体不锈钢的热力学特征:小热传导系数,大线性膨胀系数。奥氏体不锈钢的热传导率约为碳钢的31%。奥氏体不锈钢缝合的组织有一个特点:大谷物具有更大的方向性,对磷和硫磺的分离非常有利。这种缝合线织物的特性,以及增加焊接电压的叠加,使得奥氏体不锈钢在焊接过程中很容易造成热裂纹缺陷。此外,焊接电压升高的特性为压力下容器的腐蚀提供了必要的条件(也称为应力腐蚀)。奥氏体不锈钢外壳的不锈钢外壳广泛应用于氩弧焊、熔剂层焊接和小洞等离子弧焊。铜管接头纵向对接焊接应使用带有铜垫圈、冷却水循环和夹子的焊接机,这些焊接对热传导和操纵都非常有用。如果条件允许的话,鼓后纵向焊接和环形焊接,选择低顶点等离子电弧焊接技术、低强度焊接、高质量、高效率无疑是最佳选择;快速焊接参数和多层技术。封闭环内焊接不需要内部焊接或保护内部气体,通常需要单手弧形弧焊,使用永久内衬环。 3.由于不锈钢焊接管狭窄、直径、长度、周长、轴向角、直角、管孔位置等,不锈钢不锈钢产生的不锈钢血管很容易发现几何偏差的缺陷。然而,局部尺寸的偏差也会使压力容器很难组装,很容易被强大的装置引起。为了实现部分之间的平等,容器的压缩元素的组装不应该是困难的。坚固的装配是用锤子、千斤顶等工具组装的。强大的组装损害了材料的性能,增加了组装和焊接的剩余电压。因此,规则和技术标准限制了硬组装。为了应对焊缝变窄,减少焊缝的几何偏差,避免大规模组装,制造商必须采取以下措施:通过测试不同焊接过程和参数的强度和厚度,在不同的焊接过程和参数中,根据一定的挤压量和拖把量,保留足够数量的焊接接缝收缩。纵向焊接后的鼓段应使用卷饼机进行第二次圆形,减少环的椭圆和角度;在质量控制方面,必须严格控制主要几何尺寸;只有确认尺寸符合蓝图要求,才能进行后续组装;不应该用大锤,上面有千斤顶的压力来组装;不锈钢锤子和用于冷工作的木制锤子必须控制在8磅以下。结束语:高变形不锈钢材料的处理可以在一定程度上节省材料,减少运输和制造塔拉的能源损失。特别是,更容易实现技术温度上升模型。压力容器是一种特殊的设备,具有更安全、更危险的性质。奥氏体不锈钢外壳,企业必须掌握不锈钢容器的不锈钢,采取有效的战略,确保奥氏体不锈钢的制造和使用质量和安全。参考文献:

1、压力容器用的金属材料的专业性要求

压力容器用的碳钢、低合金钢的基本要求 1钢材生产基本知识 1.1现代钢铁生产流程:高炉炼铁→铁水预处理→氧化转炉炼钢→炉外精炼→浇铸→钢胚(钢锭)加热→轧制→热处理→产品。 1.2炼钢炉 GB150规定压力容器用钢必须由平炉、电炉、氧化转炉三种炉型炼的钢。现代化大生产炼钢主要采用氧气转炉、电弧炉、电渣炉、感应炉。 1.3炉外精炼 为了提高钢材内在质量,现代最常用钢包脱气技术。 1.4脱氧技术 根据脱氧程度,可分为镇静钢、半镇静钢、沸腾钢。石化行业用的压力容器必须用镇静钢制造。 1.5钢材分类 常用钢材有五种 a.按化学成分分类为:碳素钢、合金钢(低合金钢、中合金钢、高合金钢)。 b.按品质分类为:普通钢、优质钢、高级优质钢和特级优质钢。 c.按冶炼方法分类: 按炉别:氧气转炉钢、电炉钢。 脱氧程度:镇静钢、半镇静钢、沸腾钢。 d. 按金相组织分类: 退火钢、正火钢、调质钢;铁素体+珠光体,铁素体钢,奥氏体,奥氏体+铁素体。 e. 按用途分类:可分为建筑及工程用钢、结构钢、工具钢、特殊性能钢、专业用钢(压力容器用钢属于专业用钢,如Q345R)。 1.6钢材的热处理 a.退火: b.正火: c.淬火 d.回火

e.调质 f.固溶 g.稳定化 2定义 2.1碳素钢:含锰量≤1.20%,含碳量≤2.0%,且无有意添加其他合金元素的铁碳合金。低碳钢一般指含碳量≤0.25%的碳素钢。 2.2低合金高强度钢:以提高钢材强度和改善综合性能为主要目的。合金总含量≤3%(5%)以下的合金钢,如Q345R。 2.3珠光体耐热钢,以改善钢材耐热及抗氢性能为主要目的。加入适量铬、钼等合金元素的低碳珠光体耐热钢,1Cr-0.5Mo(15CrMoR)。 2.4低合金钢:低合金高强度钢和珠光体耐热钢的总称。 2.5不锈钢:公称含铬量≥13%,在大气中不锈的合金钢。常温下金相组织可分为铁素体不锈钢、奥氏体不锈钢、双相不锈钢、马氏体不锈钢。石化容器常用奥氏体不锈钢、双相不锈钢。 2.6奥氏体不锈钢:常温下金相组织为奥氏体的不锈钢,304、304L、316、316L。 2.7铁素体不锈钢:常温下金相组织为铁素体的不锈钢,如0Cr13、1Cr13、2Cr13。 2.8双相不锈钢:常温下各为50%(左、右)铁素体及奥氏体不锈钢,如00Cr18Ni5Mo3Si2。 3一般规定 3.1钢材(板、管、型材、锻件)的化学成分,机械性能及规格应符合现行国家标准、行业标准。 3.2压力容器用钢材应符合GB150的要求,接受“容规”的监察 3.3主要受压元件(及与受压元件焊在一起非受压元件)必须有钢厂质量证明书。材料证明书的内容必须齐全、清晰,加盖材料生产单位质量检验章。 3.4在材料明显部位作出清晰、牢固的钢印标志,至少应包括材料制造标准、代号、材料牌号及规格、炉(批)号、国家安全监察机构认可标志、材料生产单位名称及检验印鉴标志。 4选材一般原则 4.1选择石化容器钢材必须考虑压力容器的操作条件(如设计压力、设计温度、介质特性)、材料的可焊性、冷热加工性、热处理及容器的结构特点等。

16MnDR低温压力容器用钢

16MnDR低温压力容器用钢,一般采用J507Fe(GB/T 5118 E5018-G )焊接,焊丝采用焊丝GB ER50-3焊接。 不管哪一种焊材,您必须做工艺评定合格后方可焊接。 16MnDR钢板在正火状态下,板厚6-60mm最低使用温度为-40°,板厚60-120mm最低使用温度-30°。 16MnDR根据《GB/T 3151-2008 低温压力容器用钢》查询 16MnDG钢管根据《GB/T 8163-2008 输送流体用无缝钢管》查询 推荐参考资料: "焊丝采用H08Mn2SiA,J507RH焊条(超低氢的)。(注此处为引用参考资料网址的内容,本人持不同意见) 本人是专业做低温罐的,国内大小低温罐从1.5万立方到16.8万立方的我都参与过,考虑你对这方面不是很熟悉,我作简单介绍如下: 首先,16MnDG是16Mn低温用锅炉用钢,类似16MnD、16MnDR,属国产低温标准材料,主要考虑低温及高压设计,此类材料如美国的A516、A106Gr.B、A537、A553等都属于低温用钢; 其次,焊材的选择是根据图纸设计来参考,采用就高原则,在低温行业主要对低温冲击韧性提出要求,如-20°、-30°、-45°、-62°、-196°等,楼主查的J507RH属于超低氢高韧性低温焊材,我这里也有其焊接16MnDR的工艺评定; 再次,低温母材及焊材中都会有不同程度的Ni含量,其主要作用不是提高强度,而是降低钢的低温脆性转变温度; 最后、需要注意的是,购买材料时一定要注意其质保等级,我曾经遇到过别人委托我做的一份低温工艺评定,冲击要求-62°,结果评定不合格,把我郁闷坏了,因为经历那么多的低温材料,出了这次的不合格,确实不爽,结果我让委托方把焊材质保书传真给我,才发现其质保书中的冲击温度要求为-30°,也就是因为这个疏忽,问题也就这样算了,得从新采购焊材。 补充说明:低温钢焊接包括镍基合金焊接尤其要注意线能量的控制,严格控制摆动宽度或限制单根焊条的焊接长度以保证较低的焊接热输入对于焊接接头的低温冲击韧性有很大的保障,其主要原因是防止铁素体组织450°脆化区间时间过长,而使得塑韧性降低,尤其是韧性降低最为明显。

不锈钢压力容器的焊接技术

不锈钢压力容器的焊接技术 一、压力容器用不锈钢及其焊接特点 所谓不锈钢是指在钢中加入一定量的铬元素后,使钢处于钝化状态,具有不生锈的特性。为达到此目的, 其铬含量必须在12%以上。为提高钢的钝化性,不锈钢中还往往需加入能使钢钝化的镍、钼等元素。一般 所指的不锈钢实际上是不锈钢和耐酸钢的总称。不锈钢并不一定耐酸,而耐酸钢一般均具有良好的不锈性能。 不锈钢按其钢的组织不同可分为四类,即奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢、奥氏体-铁素体双相不锈钢。 1.奥氏体不锈钢及其焊接特点 奥氏体不锈钢是应用最广泛的不锈钢,以高Cr-Ni型最为普遍。目前奥氏体不锈钢大致可分为Cr18-Ni8型、Cr25-Ni20型、Cr25-Ni35型。奥氏体不锈钢有以下焊接特点: ①焊接热裂纹奥氏体不锈钢由于其热传导率小,线膨胀系数大,因此在焊接过程中,焊接接头部位的高温停留时间较长,焊缝易形成粗大的柱状晶组织,在凝固结晶过程中,若硫、磷、锡、锑、铌等杂质元素含量较高,就会在晶间形成低熔点共晶,在焊接接头承受较高的拉应力时,就易在焊缝中形成凝固裂纹,在热影响区形成液化裂纹,这都属于焊接热裂纹。防止热裂纹最有效的途径是降低钢及焊材中易产生低熔点

共晶的杂质元素和使铬镍奥氏体不锈钢中含有 4 %?12%的铁素体组织。 ②晶间腐蚀根据贫铬理论,在晶间上析岀碳化铬,造成晶界贫铬是产生晶间腐蚀的主要原因。为此,选择 超低碳焊材或含有铌、钛等稳定化元素的焊材是防止晶间腐蚀的主要措施。 ③应力腐蚀开裂:应力腐蚀开裂通常表现为脆性破坏,且发生破坏的过程时间短,因此危害严重。造成奥氏体不锈钢应力腐蚀开裂的主要原因是焊接残余应力。焊接接头的组织变化或应力集中的存在,局部腐蚀介 质浓缩也是影响应力腐蚀开裂的原因。 ④焊接接头的b相脆化b相是一种脆硬的金属间化合物,主要析集于柱状晶的晶界。Y相和S相都可 发生b相转变。比如对于Cr25Ni20型焊缝在800'C?900'C加热时,就会发生强烈的丫转变。对于铬镍型奥氏体不锈钢,特别是铬镍钼型不锈钢,易发生S T b相转变,这主要是由于铬、钼元素具有明显的 b化作用,当焊缝中S铁素体含量超过12%时,S T b的转变非常显著,造成焊缝金属的明显的脆化,这也就是为什么热壁加氢反应器内壁堆焊层将S铁素体含量控制在3%?10%的原因。 2.铁素体不锈钢及其焊接特点 铁素体不锈钢分为普通铁素体不锈钢和超纯铁素体不锈钢两大类,其中普通铁素体不锈钢有Cr12~Cr14型, 如00Cr12、0Cr13AI ; Cr16~Cr18 型,女口1Cr17Mo; Cr25~30 型。 由于普通铁索体不锈钢中的碳、氮含量较高,故加工成形及焊接都较困难,耐蚀性也难以保证,使用受到 限制,在超纯铁素体不锈钢中严格控制了钢中的碳和氮总量,一般控制在0.035 %~0.045 %、0.030 %、 0.010 %~0.015 %三个层次,同时还加入必要的合金元素以进一步提高钢的耐腐蚀性和综合性能。素体不 与普通铁锈钢相比,超纯高铬铁素体不锈钢具有很好的耐均匀腐蚀、点蚀及应力腐蚀性能,较多的应用于石 化设备中。铁素体不锈钢有以下焊接特点:

ASTM+A516&A516M-2004+中温及低温压力容器用碳素钢板

Designation:A516/A516M–04Used in USDOE-NE Standards Standard Speci?cation for Pressure Vessel Plates,Carbon Steel,for Moderate-and Lower-Temperature Service1 This standard is issued under the?xed designation A516/A516M;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval. A superscript epsilon(e)indicates an editorial change since the last revision or reapproval. This standard has been approved for use by agencies of the Department of Defense. 1.Scope* 1.1This speci?cation2covers carbon steel plates intended primarily for service in welded pressure vessels where im- proved notch toughness is important. 1.2Plates under this speci?cation are available in four grades having different strength levels as follows: Grade U.S.[SI]Tensile Strength, ksi[MPa] 55[380]55–75[380–515] 60[415]60–80[415–550] 65[450]65–85[450–585] 70[485]70–90[485–620] 1.3The maximum thickness of plates is limited only by the capacity of the composition to meet the speci?ed mechanical property requirements;however,current practice normally limits the maximum thickness of plates furnished under this speci?cation as follows: Grade U.S.[SI]Maximum Thickness, in.[mm] 55[380]12[305] 60[415]8[205] 65[450]8[205] 70[485]8[205] 1.4For plates produced from coil and furnished without heat treatment or with stress relieving only,the additional requirements,including additional testing requirements and the reporting of additional test results of Speci?cation A20/A20M apply. 1.5The values stated in either inch-pound units or SI units are to be regarded separately as standard.Within the text,the SI units are shown in brackets.The values stated in each system are not exact equivalents;therefore,each system must be used independently of the https://www.360docs.net/doc/317576693.html,bining values from the two systems may result in nonconformance with the speci?-cation. 2.Referenced Documents 2.1ASTM Standards:3 A20/A20M Speci?cation for General Requirements for Steel Plates for Pressure Vessels A435/A435M Speci?cation for Straight-Beam Ultrasonic Examination of Steel Plates A577/A577M Speci?cation for Ultrasonic Angle-Beam Examination of Steel Plates A578/A578M Speci?cation for Straight-Beam Ultrasonic Examination of Plain and Clad Steel Plates for Special Applications 3.General Requirements and Ordering Information 3.1Plates supplied to this product speci?cation shall con-form to Speci?cation A20/A20M,which outlines the testing and retesting methods and procedures,permissible variations in dimensions and mass,quality and repair of defects,marking, loading,and so forth. 3.2Speci?cation A20/A20M also establishes the rules for ordering information that should be complied with when purchasing plates to this speci?cation. 3.3In addition to the basic requirements of this speci?ca-tion,certain supplementary requirements are available where additional control,testing,or examination is required to meet end use requirements. 3.4The purchaser is referred to the listed supplementary requirements in this speci?cation and to the detailed require-ments in Speci?cation A20/A20M. 3.5Coils are excluded from quali?cation to this speci?ca-tion until they are processed into?nished plates.Plates produced from coil means plates that have been cut to individual lengths from coil.The processor directly controls,or is responsible for,the operations involved in the processing of coils into?nished plates.Such operations include decoiling, leveling,cutting to length,testing,inspection,conditioning, heat treatment(if applicable),packaging,marking,loading for shipment,and certi?cation. 1This speci?cation is under the jurisdiction of ASTM Committee A01on Steel, Stainless Steel,and Related Alloys and is the direct responsibility of Subcommittee A01.11on Steel Plates for Boilers and Pressure Vessels. Current edition approved June1,2004.Published June2004.Originally approved https://www.360docs.net/doc/317576693.html,st previous edition approved in2003as A516/A516M–03. 2For ASME Boiler and Pressure Vessel Code applications,see related Speci?-cation SA-516/SA-516M in Section II of that Code. 3For referenced ASTM standards,visit the ASTM website,https://www.360docs.net/doc/317576693.html,,or contact ASTM Customer Service at service@https://www.360docs.net/doc/317576693.html,.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTM website. 1 *A Summary of Changes section appears at the end of this standard. Copyright?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.