电解电镀的电流效率指标

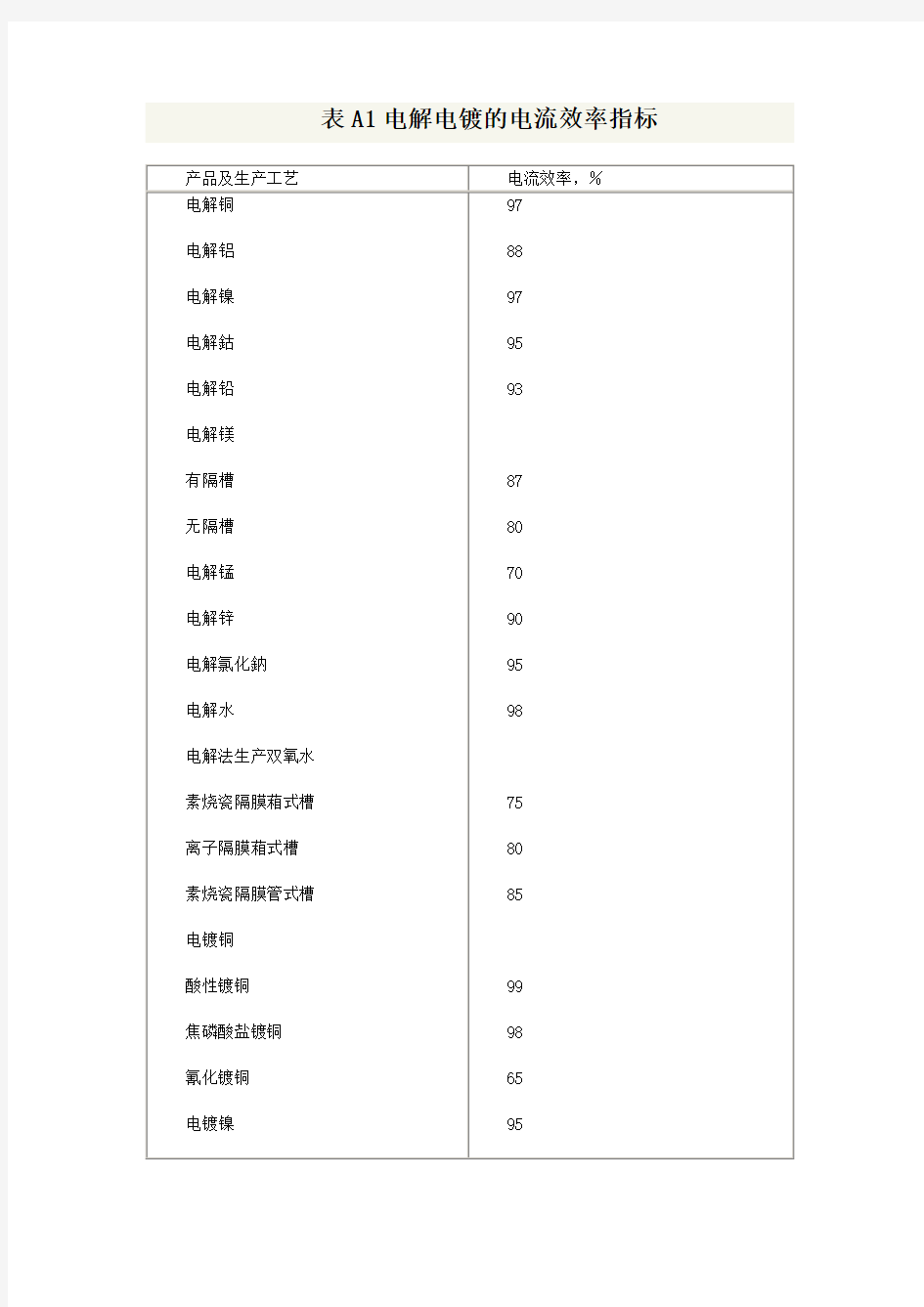

表A1电解电镀的电流效率指标

高中化学.电解与电镀素材选修讲解

5.2 电解与电镀 电解 electrolysis 定义:在电解槽中,直流电通过电极和电解质,在两者接触的界面上发生电化学反应, 以制备所需产品的过程。 电解(Electrolysis)是将电流通过电解质溶液或熔融态物质,(又称电解液),在阴 极和阳极上引起氧化还原反应的过程,电化学电池在外加电压时可发生电解过程。 电解 概念 电流通过物质而引起化学变化的过程。 化学变化是物质失去或获得电子(氧化或还原)的过程。 电解过程是在电解池中进行的。 电解池是由分别浸没在含有正、负离子的溶液中的阴、阳两个电极构成。 电流流进负电极(阴极),溶液中带正电荷的正离子迁移到阴极,并与电子结合,变成中性的元素或分子;带负电荷的负离子迁移到另一电极(阳极),给出电子,变成中性元素或分子。 简介 将直流电通过电解质溶液或熔体,使电解质在电极上发生化学反应,以制备所需产品的反应过程。电解过程必须具备电解质、电解槽、直流电供给系统、分析控制系统和对产品的分离回

电解 收装置。电解过程应当尽可能采用较低成本的原料,提高反应的选择性,减少副产物的生成,缩短生产工序,便于产品的回收和净化。电解过程已广泛用于有色金属冶炼、氯碱和无机盐生产以及有机化学工业。 1807年,英国科学家H.戴维将熔融苛性碱进行电解制取钾、钠,从而为获得高纯度物质开拓了新的领域。1833年,英国物理学家M.法拉第提出了电化学当量定律(即法拉第第一、第二定律)。1886年美国工业化学家C.M.霍尔电解制铝成功。1890年,第一个电解氯化钾制取氯气的工厂在德国投产。1893年,开始使用隔膜电解法,用食盐溶液制烧碱。1897年,水银电解法制烧碱实现工业化。至此,电解法成为化学工业和冶金工业中的一种重要生产方法。1937年,阿特拉斯化学工业公司实现了用电解法由葡萄糖生产山梨醇及甘露糖醇的工业化,这是第一个大规模用电解法生产有机化学品的过程。1969年又开发了由丙烯腈电解二聚生产己二腈的工艺。 电解原理介绍 电解原理 电解质中的离子常处于无秩序的运动中,通直流电后,离子作定向运动(图1)。 阳离子向阴极移动,在阴极得到电子,被还原; 阴离子向阳极移动,在阳极失去电子,被氧化。 在水电解过程中,OH在阳极失去电子,被氧化成氧气放出;H在阴极得到电子,被还原成氢气放出。所得到的氧气和氢气,即为水电解过程的产品。电解时,在电极上析出的产物与电解质溶液之间形成电池,其电动势在数值上等于电解质的理论电解电压。此理论电解电压可由能斯特方程计算: 电解原理

电镀、电解要求

铜排、连接片、螺丝以及应急框架等电镀技术要求 一、铜排、连接片、连接器接插件、应急框架等电镀技术要求 1、电镀前处理 如果之前已经电镀过一次的,需先退镀,再重新电镀。铜排、连接片、连接器接插件以及应急框架等元件在电镀前不仅要除去零件表面存在的油脂和影响镀层附着力的外来物,也要除去其表面氧化物,使其表面具有规定的清洁度和一定的活度,以保证镀层与基体牢固结合。 2、电镀后表面状态 电镀后,零件表面不得出现起泡、孔隙、粗糙、裂纹、脱落或局部无镀层等现象,但因零件缺陷引起的不可避免的镀层缺陷除外.镀件应清洁和无损伤.镀层应光亮 3、颜色 镀镍:镍层为光亮的银白色或经抛光后有镜面般光泽。 镀银:银层为光亮的乳白色。 镀金:金层为光亮的米黄色。 镀锌白钝化:浅蓝色色调的银白色。 镀彩色钝化:带有绿色、黄色和紫色色彩的彩虹色。 4、电镀层厚度 电镀锌:应急框架等8~12um. 螺栓、螺母等3~6um.

电镀镍:铜排、连接片等20~25 um. 电镀银:连接器接插件等15um. 5、镀层结合力 被镀零件表面用钢针/划格器划4~6条彼此间距1mm的平行线,深达基体金属,再划4~6条此垂直的平行线,划线就按同一方向;在直线交叉处镀层不应有起皮、脱落现象。 6、因自身问题,造成检修配件损坏的,按原配件价格进行赔偿或更换相同配件。 7、未尽事宜,另行协商解决。 二、螺丝、螺母等电解件技术要求 1、表面状态 电解后元件表面不得有污物、腐蚀物等杂质。不得有针孔、麻点等现象 2、螺丝和螺母电解后不得出现紧固松动等现象。 3、因自身问题,造成检修配件损坏的,按原配件价格进行赔偿或更换相同 配件。 4、未尽事宜,另行协商解决。

金属锰电解提高电流效率分析W

金属锰电解提高电流效率分析 金属锰电解是个高能耗的过程,提高电流效率(η c )是生产实践中最为关切的问题。电流效率的高低直接关系到金属锰的产量与经济效益和产品品位的优劣。 工作人员通过Mn和H 2的同时电析,阐明了阴极液中调氨以及(NH 4 ) 2 SO 4 含量对阴极电流效率η c 的定量关系,并 论述了影响电流效率η c 的重要技术条件。 一、金属锰电解阴极Mn和H 2 的同时电析 前已述及电解锰阴极上进行着两个相到竞争的反应,析出金属锰的反应属于扩散控制反应,析氢的反应(H 2 )却 属于电化学控制反应。那么根据平衡反应原理,Mn2+和H+同时放电的必要条件应该是析出Mn,H 2 两反应的析出电势相等,即 (1)式中i d 和i d∞ 为锰析出扩散电流密度与极限扩散电流密度(A/m2)。 阴极电流效率,即降低析出H 2的电流密度i H2 是提高η c 的主要途径。 从(1)式可知,i H2是随φ值增大而增加,但随pH值和a H2 的增加而降低,反之亦然。 关于(1)式中i d∞ 值,我们取Mn2+的扩散系数D=10-5cm/S,[Mn2+]=1mol/L10-3mol/cm3,取扩散层厚度=0.025cm,则i°d∞ =0.0772A/cm2=772A/m2. i d∞=i° d∞ ,[Mn2+]取电解阴极液[MnSO 4 ]=[Mn2+]=0.5mol/L,则i d∞ =772×0.5=386A/m2. (1)式中a H2为塔菲尔系数,在0.05mol/LH 2 SO 4 溶液中金属Mn上的氢交换电流密度i =10-7A/cm2. H 2 在金属上的超电压是与pH有关的,25℃时为 η H2=a H2 +0.0591pH+0.1182lgi η H2=-0.1182lgi° +0.0591pH+0.1182lgi

锌电解工业实践中电流效率下降的原因分析及对策

锌电解工业实践中电流效率 下降的原因分析及对策 1前言 在自由竞争市场中,经常会岀现这样的两种情况:一是由于某种商品过剩而引起价格下跌, 生产这种商品的厂家为了追求利润,就减少生产该商品,避免损失;或者加大该商品的生产量, 以求薄利多销,保住既得利益;二是商品需求旺盛而引起价格上涨,生产厂家就大量生产该商品,以求利润最大化。 在此讨论电解锌生产,设锌片价格为A,锌片产量尾C,锌精矿价格为B,锌精矿消耗量为F,制造成本消耗为G,电流密度为D,直流电能为W,电流效率为n,其它成本消耗H (包含除直流电能以外的生产物资、人工工资等),利润为E。不难得出公式: 式中:n为电流效率(%); q为锌电化当量,1.22g/A?h; I为槽电流强度(A); t为电 积时间(h); N为串联电解槽槽数,a为锌湿法直接回收率(%); B为锌焙烧直接回收率(%)。 将式(2)和式(3)代入式(1)后可得: E = qxIxNxtxr/x(A-Bx—-—) -W' — H式(5) a x

从式(5)中科看出:决定利润E 的变量有电流效率q 、锌片价格为A 、锌精矿价格为B 、 锌湿法直接回收率a 、锌焙烧直接回收率B 、直流电能为W 和其它成本消耗H 。其中通过锌湿 法直接回收率计算公式、锌焙烧直接回收率计算公式和直流电能计算公式我们不难得出:a 和 B 是关于n 的增函数f ( n), w 是关于n 的反函数f" ( n),代入式(5)后有: E = qXIXNXtXf ( H ) X [A~B Xf 1 ( q ) Xf _l ( n)] 一 尸(n ) —H 式(6) 通过式(6)可看出:电流效率对锌电积工厂的利润至关重要,无论产品与原料成本如何波 动,提高电流效率总是增加工厂利润的关键因素之一。 2电流效率下降的原因分析 一个炼锌厂当面积电流确定后,通过电解槽的电流强度,便可根据电极面积和数目计算出。 通电一定时间后,也就可以按锌的电化当量计算岀锌的析出量,这就是锌电解车间理论上应该 产岀的锌量。但是在实际生产中产出的锌量与通过同等电量理论上计算析出锌量之比,以百分 数表示便称为电流效率,其计算式为 式中:n 为电流效率(%);。为在时间t 内阴极实际析出锌量(g);q 为锌电化当量,1. 22g/A -h ; I 为槽电流强度(A); t 为电积时间(h); N 为串联电解槽槽数。 电流效率是湿法炼锌工业生产重要的技术经济指标之一。1995年的调査统计平均电流是 89.2%,根据2000年世界各国炼锌厂的调查统计,波动在89%?92%之间。2000年各炼锌厂的平 均电流效率上升到90. 3%o 2. 1电解液中锌、酸含量 在电解液中一定的锌离子浓度是正常进行电解沉积的基本条件之一。若电解液的含锌过低, 则硫酸浓度相对增大,使阴极附近的锌离子浓度发生贫化现象,造成阴极上析出锌的“反溶”。 此外,氢的析出电位也随溶液中锌离子浓度的降低而降低,使得氢可能在阴极上放电析岀。 〃= 实际析出锌量 x ] 00% _ G 理论上应该析出锌量 q-1-N-t X100% 式(7)

浅谈影响电解铝电流效率的因素及影响程度

浅谈影响电解铝电流效率的因素及影响程度 发表时间:2018-12-17T17:18:01.147Z 来源:《基层建设》2018年第33期作者:刘立明 [导读] 摘要:电解过程反应机理复杂。 中国铝业青海分公司青海西宁 810100 摘要:电解过程反应机理复杂。影响因素很多,参照上述分析,同时结合我厂生产的实际经验,在保持较高电流密度、低氧化铝浓度、适中的电解温度及适当偏高的铝水平的条件下,可以有效的提高电流效率。针对铝电解槽的物理场仿真和优化技术逐步精确,开发大容量槽、低电压技术是当今铝电解工业的发展趋势。 关键词:电解铝;电流效率;影响程度; 降低电解槽电耗的一个重要研究课题方向就是改善铝电流效率,电流效率和槽电压能够直接影响吨铝直流电耗,吨铝直流电耗数值高低标志着电解槽是否运行良好。 一、概述 电流效率是电解铝生产过程中的一项非常重要的技术经济指标,它在一定程度上反映着电解铝生产的技术和管理水平。一定的生产条件下,电流效率的高低取决于实际产铝量。因为在电解过程中。一方面金属铝在阴极析出,另一方面又以各种原因损失掉,所以电流效率总是不能达到100%,即实际铝产量总是要比理论铝产量低。目前,国内先进铝电解技术的电流效率一般可达92%~94%,而国外的电流效率已高达95%。因此,加强铝电解工艺技术的研究,优化生产技术条件,减少铝的损失,是提高电流效率与经济效益的根本途径。在实际电解铝生产过程中,槽内部的阴极析出金属铝和由于各种原因所导致铝损失掉一部分是时刻同时发生,实际上产出的铝量总会低于理论量,故电流效率总是低于100%。通过淘汰老旧技术、引进新技术,可减小铝的额外损失,能够有效提升电解的电流效率。通过研究分析发现,有多种因素会影响铝电解槽电流效率,如氧化铝浓度、温度、电解质水平、极距、阴极电流密度、炉底压降、电解焙烧等。 二、影响电解铝电流效率的因素及影响程度 1.影响电解铝电流效率的因素。一是电解槽工作电压的高低可以通过极距的高低来定性确定,虽然在一定的极距范围内,电解槽电流效率和极距成正比,但当极距超过一定值后,因极距增加而产生的焦耳热量将明显增加,电解温度提升,粘度也明显变小,加快了对流循环,促使铝的二次返溶增大,故电流效率几乎不再提高,电流效率随极距的增加变化不显著。经研究发现,极距的小幅变化就会引起槽电压较大变化,例如在大型预焙槽上,每缩短极距0.01 m,大约可以降低电压达0.30~0.33 V,电压降几乎占整个槽电压的1/3,低极距的节能潜力巨大,其他工艺技术条件(如:槽膛内形规整、两极状况良好、电解质水平和铝水平合理匹配)处于较为理想状态时,铝电解槽保持适当的低极距可以有效提高电流效率。极距过大,导致增高槽电压、增加电耗,增加热量,槽子转热而诱导病槽出现等,造成铝液波动;极距过小会引起局部短路,严重地拉低了电流效率。当前铝电解用极距一般为4.2~4.5cm。二是电解槽中盛装有铝液和电解质等成分,因各自成分具有不同的密度而导致出现溶液分层现象,各液层的厚度代表了其相应的水平。合理的铝液高度是电解槽获得好的技术经济指标必不可少的技术条件,工作中电解质水平经常维持在20~25cm,大型预溶槽的铝水平一般维持在18~20 cm。电解槽稳定性和散热性也受铝水平的影响,铝水平会减小热损失,降低增强铝液的波动,提高槽内水平电流分量,电解槽的稳定性易被破坏,但炉底沉淀不易生成,因此保持铝水平的合理稳定是非常必要的。维持一定的铝水平、电解质水平的作用是:①形成了一层良好的散热通道,利用此散热通道,多余热量会被快速传到阳极四周,从而均衡了槽内各处的温度。②阴极炭块上不会因此放电析出铝离子,阻止了大量的碳化铝的产生,减小了炉底压降。③适当厚度的铝液层相当于一层缓冲层和保温层作用,可保证炉底温度不因骤热骤冷而致早期破损。④磁场作用可被适当厚度的铝液层大量削弱。⑤直接在炭块上放电析出会破坏炭块,铝水平、电解质水平阻止了放电,保护了炉底炭块。⑥维持一定量的铝液水平,磁场中的水平电流被减弱,减弱了铝液循环频率,使铝液不剧烈滚动。⑦炉底上的高低不平,铝液层可填充填平,有利于均匀炉底电流分布。⑧铝液的高度会影响伸腿的高度。因此,根据电解槽槽龄和电解工艺的技术条件保持电解槽内合理的铝液高度可有效提升电流效率,促进生产。 2.主要影响程度分析。电解槽的过热度、电解温度均可对电流效率产生严重影响,铝在电解质中的溶解度及溶解后的铝溶液的扩散速度均受温度影响,低温可以降低扩散到阳极氧化区的速度,减少电流效率的损失。①将会减小铝在电解槽中的溶解度,亦即减小。②会增大熔体的粘度,减小电解质的循环速度,导致扩散层的厚度变大。③扩散系数也减小。因此,降低电解槽中的电解温度后值减小,意味着减弱了铝的二次反应,减小了铝的损失,提升了电流效率。当电解槽运行稳定时,尽可能的维持较低的电解温度,一般可以获得最好的电流效率,有研究表明:电解时每降低10 ℃,将提高电流效率达1%~5%。电解质的初晶温度决定了电解温度的大小,并且要确保电解过程能够顺利进行,电解质初晶温度与电解温度差值即为过热度,一般至少为5 ℃,否则就会导致电解质粘度和密度增大,电解质浓缩、氧化铝溶解度降低、导电率下降。这时会使电解槽内产生大量沉淀、槽底电压降增加。有可能会混淆铝液和电解质熔体相,加剧铝的溶解氧化损失,使电流效率急剧下降。因此,向电解槽内添加适量氟化锉、氟化镁,改善电解质的组成,均可降低电解质的初晶温度,进而维持电解槽在低温状态运行。 三、处理措施 1.通过改造阴极结构来降低水平电流。(1)变截面钢棒技术。变截面钢棒技术是对阴极钢棒进行改造,达到减小电解槽的水平电流,降低电解槽的垂直磁场,最终达到减小铝水波浪,降低电压、节能的目的。其变截面阴极钢棒结构。进行阴极组装后,对该结构的铝液体层水平电流进行计算,水平电流平均值相对于传统阴极结构下减少了70% 以上。(2)阴极钢棒组装斜扎技术。阴极钢棒组装斜扎技术在导流槽研究的基础上,在阴极钢棒组装时,留有一段斜面不扎,用绝缘材料进行填充,达到降低电解槽的水平电流,抑制电解槽的垂直磁场,减小铝液波动。其水平电流分布。进行阴极组装后,对该结构的铝液体层水平电流进行计算,水平电流平均值相对于传统阴极结构下减少了60% 以上。 2.提高电解槽筑炉技术和焙烧启动技术,降低电解槽早期破损几率。通过提高筑炉材料质量、提高筑炉质量;制定科学合理的焙烧启动制度,并做好过程管理,降低电解槽早期破损几率。 3.加强电解槽生产工艺技术条件管理。优化工艺技术条件、加强电解槽的管理等措施,保持槽况的稳定;避免冷槽、热槽、破损槽的产生。优化计算机控制程序,保持合理的氧化铝浓度、合理的过热度,减少电解槽的波动,减少二次反应,降低水平电流的产生。

简析影响电解铝电流效率的因素及影响程度

简析影响电解铝电流效率的因素及影响程度 发表时间:2018-08-13T09:40:20.900Z 来源:《基层建设》2018年第17期作者:李恩涛潘怡玲 [导读] 摘要:所谓电流效率就是在电解过程中实际的铝产量与同样条件下(电流强度和时间相同)铝的理论产量之比的百分数,一定的生产条件下,电流效率的高低取决于实际铝产量。 广西来宾银海铝业有限责任公司广西来宾 546119 摘要:所谓电流效率就是在电解过程中实际的铝产量与同样条件下(电流强度和时间相同)铝的理论产量之比的百分数,一定的生产条件下,电流效率的高低取决于实际铝产量。电流效率是电解铝生产过程中一项非常重要的技术经济指标,电流效率的高低与铝电解生产的各种工艺参数关系重大,它在一定程度上反映着电解铝生产的技术水平。本文结合电解铝实际的成产过程中,然后对影响电解铝电流效率的因素以及影响的程度进行了分析,并针对其中存在的问题提出了有效提升电流效率的解决措施,希望能为相关的工作人员提供一定的参考依据。 关键词:电解电流效率影响因素分析控制 引言 在进行电解的过程中实际形成的铝的产量与同样环境下铝的理论产量之间形成的比值被称为电流效率,在特定的生产环境下,电流的效率在一定程度上将直接决定了铝的实际产量。电解铝在生产的过程中,电流效率属于其中一项非常重要的参考指标,并且在一定程度上直接体现出了电解铝生产的效率以及水平。主要是因为在进行电解的过程中,金属铝需要在阴极条件下才能形成,同时其金属铝的完整性可能还会受到很多外界因素的影响,这就导致电流效率很难实现较高的比值,通常情况下,实际的生产总量一直要低于理论产量。目前,国外一些发达国家所采用的铝电解技术的电流效率可以达到 93 % ~ 95 % 之间,由此可以看出,要想有效提高电解铝的电流效率,相关人员就必须加强对电解工艺的研究力度。 1 影响电流效率的主要因素 在进行电解的过程中,影响电解铝电流效率的主要因素主要包括了以下几个方面: 一是铝的溶解与再氧化性受到了一定的损失;二是铝在一定程度上存在不完全放电性;三是会受到外界离子放电的影响;四是水的电解影响。在实际的产出过程中除了机械的安全性会受到一定的影响之外,铝的损失与电解条件之间有着分不开的关系,比如电解时的温度、电解质组成元素、极距、铝液以及电流的密度等,这样电解条件在一定程度上将直接关系到电解铝的产出状况。 1..1电解温度对电流效率产生的影响 电解铝在生产的过程中,除了直流电在经过回路的过程中会对电能造成一定的影响之外,还存在一部分补充电解在成产的过程中因为散热而造成一定的损失。剩余的部分可以使熔体中的 ALF4-离子产生一定的还原反应,其反应为 ALF4- + 3e = AL +ALF4-。 在实际的电解铝成产过程中,在相同的电解环境中,除了以上的氧化还原反应之外,在同一时间进行的还有以下几种反应: 正是因为发生的这些反应,导致电流效率一直得不到有效的提升,并且在温度比较高的环境下,这些反应会变得更加的剧烈,这就说明高温不利于电流效率的有效提升。另外,当温度比较高时,已经电解完成的原铝可能又会重新进入到电解质状态然后在形成第二次氧化反应,当电解出来的原铝开始在相反的方向发生反应时,就会导致电流效率开始降低。 目前,工业电解槽电解质的温度需要控制在 900 - 950℃之间,当电解的温度升高的时候会导致铝的溶解度也会相应的增加,在溶解完成之后扩散的速度也会加快,这就会导致电流的效率出现下降状态。根据相关的实践结果可以了解到,有效降低电解质温度的方法就是降低电解质的初晶温度,在对初晶温度进行降低的过程中可以采取氟化镁、加氟化钙以及氟化锂等添加剂,通过添加可以实现对初晶温度的有效降低。 1..2分子比对电流效率的影响 分子比与电解质的温度之间有着一定的联系,当电解槽的温度呈现稳定状态的时候,初晶的温度就会呈现下降的趋势,这就代表反应的过热度开始上升,这样就可以为氧化还原反应的顺利进行提供良好的保障。当分子比开始降低的时候,与电解质的密度之间会呈现正比例关系,这就会使得电解质与铝液之间的差距开始不断的加大,可以为铝液的分离提供出有利的条件。当电解质的分数超出 3 时,不但会加强铝自氟化钠中取代钠的反应,同时还会因为氟化钠过多而加剧了钠离子放电的可能性,另外,当电解质的初晶温度达到了一定的数值之后,电流效率就会出现降低的现象。 1.3 铝水平对电流效率的影响 铝水平与分子比之间实现有效的结合,在一定程度上可以为电解槽热的平衡性提供一定的保障。在这个时候较高的铝水平就可以对磁场实现一定的稳定作用,对电解槽内部的不平整问题进行有效的解决,通过这种方式可以使电流以一种稳定的状态通过电解槽,有效减少对阴极的侵蚀性。因为铝的特性属于一种特性的导体,只有对铝的水平进行合理的控制,才能为电解槽底部热量的平衡性提供一定的保障,同时也有利于底部热量的有效发挥,从而使电流效率可以实现进一步的提升。 因为铝具有非常好的导热性能,所以在具有良好铝液水平的基础上,可以将阳极底部的热量有效的发挥出来,这对于降低电解槽的温度可以起到一定的促进作用,同时也能对周围起到一定的固定作用,从而使电力密度可以实现有效的提升,通过这两个方面的实现都可以有效提高电流效率。但是如果要一直保持比较高的铝液水平,不但在操作方面存在一定的难度,同时也对因为热量散发的较快会导致槽底结壳的厚度相应增加,这时炉底电压的温度就会升高,因此,一定要对铝液水平进行有效的控制。电解质的水平在一定程度上将直接体现出了电解质量以及电解质水平的高低,当电解质增加的时候,热稳定性也会保持良好的状态。 1.4 极距对电流效率的影响 极距指的是阳极底掌与铝液镜面之间存在的距离,在极距比较小的状态下,溶解铝散布到氧化区的距离也会相应的减少,一般情况下阳极气体会直接将铝液表面上的铝进行氧化。在极距比较大状态下,熔体的对流搅拌作用就会呈现出下降的趋势,同时散布过程中的厚度会开始增加,在一定程度上减少铝的受损程度。但是,当极距超出了一定的范围之后,压降会呈现出非常明显的上升现象,这时候就会产

电解铝指标计算方法及常用公式

电解铝常用计算公试 1 铝液直流电单耗 定义:铝液直流电单耗是指报告期铝电解过程中,每生产1吨铝液所消耗的直流电量。计算公式为: 铝液直流电单耗(千瓦.时/吨)=10000×报告期铝液直流电消耗量(万千瓦.时)/报告期铝液产量(吨) 说明:直流电总量通常是按照电压数值分配的,系列总电压可以区分为正常生产槽电压、停槽短路口电压和焙烧启动电压,所以直流总电量也应分为上述部分。也可以说报告期铝液直流电消耗量=直流电总量-停槽短路口分摊电量-焙烧启动用直流电量。 母项为报告期铝液产量。 2 铝液交流电单耗 定义:铝液交流电单耗是指报告期铝电解过程中,每生产1吨铝液所消耗的交流电量,既反映电解槽的技术状况和工艺操作水平,又反映整流效率,也称可比交流电单耗。计算公式为: 铝液交流电单耗(千瓦.时/吨)=10000×报告期铝液交流电消耗量(万千瓦.时)/报告期铝液产量(吨) 说明:报告期铝液交流电消耗量=电解用交流电总量(即输入整流器的交流电总量)-停槽短路口分摊交流电量-焙烧启动用交流电量。 注意式中各扣减部分的口径要与铝液直流电单耗计算式中的各扣减部分口径一致。 母项为报告期铝液产量。 3 单位重熔用铝锭综合能耗 定义:单位重熔用铝锭综合能耗是指报告期重熔用铝锭生产过程中,每生产1吨重熔用铝锭所消耗的各种能源总量。计算公式为: 单位重熔用铝锭综合能耗(千克标煤/吨)=1000×报告期重熔用铝锭综合能源消耗量(吨标煤)/报告期合格入库的重熔用铝锭产量(吨) 说明:子项的报告期重熔用铝锭综合能源消耗量是报告期重熔用铝锭工艺能耗(直接消耗)量(吨标煤)和辅助、附属部门消耗(间接消耗)的各种能源消耗分摊量(吨标煤)及企业能源转换损耗分摊量与企业生产中能源正常损耗量之和,还应包括停槽短路口分摊能耗量和大修焙烧启动用能量,但不含新建电解槽焙烧启动用能量。 母项为报告期合格交库的重熔用铝锭产量,包括商品产量和自用量之和。 子项、母项统计口径必须一致。 4 电解槽平均电压

高二化学 第23讲电解与电镀

电解与电镀 知识梳理 教学重、难点 作业完成情况 典题探究 例例 例1.①某同学用碳棒、铜棒和稀硫酸为原材料,实现了在通常条件下不能发生的反应:Cu+H2SO4(稀)=CuSO4+H2↑。请在右边画出能够实验这一反应的装置图。②某同学在做一定条件下铜与稀硫酸的反应实验时,看到碳棒上有气泡产生,但铜棒却没有被腐蚀。请你分析其原因:。 例2. 在下图用石墨作电极的电解池中,放入500mL含一种溶质的某蓝色溶液进行电解,观察到A电极表面有红色的固态物质生成,B电极有无色气体生成;当溶液中的原有溶质完全电解后,停止电解,取出A电极,洗涤、干燥、称量、电极增重1.6g。请回答下列问题: (1)A接的是电源的极,B是该装置。 (2)写出电解时反应的总离子方程式。 (3)电解后溶液的pH为;要使电解后溶液恢复到电解前的状态,则需加入,其质量为。(假设电解前后溶液的体积不变) 演练方阵 A档(巩固专练) 1.下列关于金属腐蚀的说法正确的是() A.金属在潮湿的空气中腐蚀的实质是: M+n H2O===M(OH)n+n/2H2↑ B.金属的化学腐蚀的实质是:M-n e-===Mn+,电子直接转移给还原剂 C.金属的化学腐蚀必须在酸性条件下进行 D.在潮湿的中性环境中金属的电化学腐蚀主要是吸氧腐蚀 2.依据下列甲、乙、丙三图,判断下列叙述不正确的是()

A .甲是原电池,乙是电镀装置 B .甲、乙装置中,锌极上均发生氧化反应 C .乙、丙装置中,阳极均发生氧化反应而溶解 D .乙、丙装置中,c (Cu 2+)基本不变 3.用惰性电极分别电解下列各物质的水溶液,一段时间后,向剩余电解质溶液中加入 适量水能使溶液恢复到电解前的浓度的是( ) A .AgNO 3 B .Na 2SO 4 C .CuCl 2 D .HCl 4.将NaCl 溶液滴在一块光亮清洁的铁板表面上,一段 时间后发现液滴覆盖的圆圈中心区(a)已被腐蚀而变暗,在 液滴外沿形成棕色铁锈环(b),如右图所示。导致该现象的 主要原因是液滴之下氧气含量比边缘处少。下列说法正确的 是( ) A .液滴中的Cl -由a 区向b 区迁移 B .液滴边缘是正极区,发生的电极反应为:O 2+2H 2O +4e -===4OH - C .液滴下的Fe 因发生还原反应而被腐蚀,生成的Fe 2+由a 区向b 区迁移,与b 区的 OH -形成Fe(OH)2,进一步氧化、脱水形成铁锈 D .若改用嵌有一铜螺丝钉的铁板,在铜铁接触处滴加NaCl 溶液,则负极发生的电极反 应为:Cu -2e -===Cu 2+ 5.以KCl 和ZnCl 2混合液为电镀液在铁制品上镀锌,下列说法正确的是( ) A .未通电前上述镀锌装置可构成原电池,电镀过程是该原电池的充电过程 B .因部分电能转化为热能,电镀时通过的电量与锌的析出量无确定关系 C .电镀时保持电流恒定,升高温度不改变电解反应速率 D .镀锌层破损后即对铁制品失去保护作用 6.铜锌原电池(如下图)工作时,下列叙述正确的是( ) A .正极反应为:Zn -2e -===Zn 2+ B .电池反应为:Zn +Cu 2+===Zn 2++Cu C .在外电路中,电子从正极流向负极 D .盐桥中的K +移向ZnSO 4溶液 7.某碱性蓄电池在充电和放电时发生的反应为:Fe +NiO 2+2H 2O 充电放电 Fe(OH)2+Ni(OH)2,下列说法中正确的是( ) A .放电时,负极上发生反应的物质是Fe B .放电时,正极反应是:NiO 2+2e -+2H +===Ni(OH)2 C .充电时,阴极反应是:Ni(OH)2-2e -+2OH -===NiO 2+2H 2O D .充电时,阳极附近pH 增大 8.用惰性电极电解M(NO 3)x 的水溶液,当阴极上增重a g 时,在阳极上同时产生b L

高中化学《电解和电镀》教案

高中化学教案 和电镀教案 第一课时 教学目标 知识技能:使学生掌握电解的原理,能够准确判断电解池的阴、阳极;正确书写两极所发生的反应及电解的总化学方程式;会判断两极所发生的是氧化反应,还是还原反应;掌握惰性材料做电极时,离子的放电顺序。 能力培养:通过看书,培养学生的自学能力;通过分组实验,使学生亲自实践感悟求知过程,培养观察能力、动手实验能力,以及分析问题、解决问题的能力;通过一些设问及质疑,培养学生的思维能力,概括总结的能力,以及形成规律性认识的能力。 科学思想:从实验现象分析得出宏观现象和微观本质的关系,使学生领悟到感性认识到理性认识的过程。 科学品质:通过分组动手实验,并准确记录实验现象的过程,调动学生学习的积极性,提高学习兴趣,培养学生求实的精神及团结合作精神。 科学方法:观察实验现象,记录实验现象,分析实验过程,结合电极上的氧化还原反应,得出电解的概念,通过分析过程,使学生领悟到科学的正确的分析问题的方法。 重点、难点电解的基本原理;离子放电顺序。学习分析问题的方法,从而提高解决问题的能力。 教学过程设计 教师活动学生活动设计意图 【复习提问】上节课我们学习了原电池的有关知识,请大家回忆,构成原电池的条件是什么? 【总结】构成原电池的条件: 1.活泼性不同的两个电极;思考,回答。 观察现象: 1.电流表的指针发生偏 移; 复习巩固原电池的组成条件和电极反应及原电池的两极判断方法。

2.电解质溶液; 3.形成闭合电路; 4.自发氧化还原反应。 【投影显示】如下图所示。要 求:观察实验现象,并回答在两极发 生了什么反应? 教师活动学生活动设计意图 观察要点:①电流表指针的变化。 ②碳棒上有什么变化?2.碳棒上有红色物质生 成。 写出电极反应: 铁为负极,碳棒为正极。 Fe:Fe-2e=Fe2+ 氧化反应 C:Cu2++2e=Cu还原反应 总反应方程式: Fe+Cu2+=Fe2++Cu 为电解CuCl2溶液 的实验做对照。 【设疑】设计三个实验 【投影显示】 1.将两根碳棒分别插入装有CuCl2溶液的小烧杯中,浸一会,取出碳棒观察碳棒表面现象(图1); 2.用导线连接碳棒后,再浸入CuCl2溶液一会儿,取出碳棒,观察碳棒表面变化(图2); 分组实验。 观察实验现象,准确记 录实验现象,汇报实验结果。 回答: 前两个实验碳棒上没有 明显变化,第三个实验通电一 会儿发现,与电源负极相连的 一端的碳棒上有红色固体物 质析出,与电源正极相连的一 端碳棒上有使湿润的淀粉-KI 试纸变蓝的气体生成。 分析整理作出判断。 培养学生动手能 力,调动学生学习积极 性,培养观察能力,准 确记录实验能力及团结 合作精神。 培养学生概括总 结能力及口头表达能 力。

铜电解精炼——电流效率的测定

铜电解精炼——电流效率的测定 一、 实验目的 1.了解铜电解精炼的基本原理; 2.熟悉铜电解精炼的实验方法及电流效率的测定。 二、 基本原理 铜的电解精炼,是将火法精炼的铜铸成阳极板,用纯铜薄片作为阴极板,相间地装入电解槽中,用硫酸铜及硫酸的水溶解作电解液,在直流电的作用下,发生下列反应: 1.阳极反应 Cu-2e=Cu 2+ V 34.0εC u /C u 2=+ (1) Me-2e=Me 2+ V 34.0εM e /M e 2<+ (2) 2OH --2e=H 2O+O 2 V 59.1ε2 — O /OH 2= (3) SO 42--2e=SO 3+O 2 v 42.2ε2 — 24 O /SO = (4) 正常情况下,由于OH -及SO 42-的标准电位远比铜的电位正.(3)、(4)反应不可能进行;电位比铜负的贱金属将在阳极上优先溶解,但其含量很少,贵金属(如Au 、Ag 电位远比铜的电位正,不能进行阳极溶解)和某些金属(如硒、碲等和铜形成不溶解的化合物)不溶。成为阳极泥沉入槽底;因此,在阳极上进行的主要反应是铜以二价形态溶解。 2.阴极反应 ) 7(V 34.0εMe e 2Me )6(V 0εH e 2H 2)5(V 34.0εCu e 2Cu Me /2Me 2H /H 2Cu /Cu 22 2<=+==+==++++++ + 氢的标准电位较铜负,而氢在铜阴极上析出的超电压又很大,故在正常情况下,(6)式不可能进行,电位较负的贱金属不能在阴极上析出,留在电解液中,待电解液定期净化时除去。因此在阴极上进行的主要反应是二价铜离子析出,这样,在阴极上析出的铜纯度很高,称为电解铜,简称电铜(含铜量99.98%—99.99%)。 电解精炼时,各种杂质的脱除率均在90%以上。 铜电解精炼时的电流效率,一般系指阴极电流效率而言。它是电铜实际产量与按照法拉第定律计算的理论产量之比,而以百分数表示的一个指标;它直接影响铜电解精炼的电能消耗,电流效率愈低或槽最压愈高,电能消耗愈大,工厂中的电流效率,在一般情况下,约为95—98%。 三、 实验仪器及试剂

浅析关于铝电解槽电流效率的提高

浅析关于铝电解槽电流效率的提高 摘要:本文对于影响电解槽电流效率的因素进行分析,,对提高电流效率的主要措施进行介绍,并结合现代铝电解工艺探讨了提高电流效率的主要途径,指出研发方向. 关键词:铝电解槽;电流效率;提供 1、前言 所谓国民经济发展的基础产业,电解铝是高耗能产品.近年来电解铝发展迅速,经过技术进步,电能效率提升,每生产l t电解铝综合交流电耗大大降低,但是能耗仍然较大.随着国家国家节能减排政策和措施的实施,铝生产应该加快了结构调整步伐,积极探索降低电耗的技术方法.近年来有色行业的科技创新活动不断发展,电解铝领域的技术也正在进行研究开发,促使我国铝电解水平提升.同时由于国内出现电力紧张的现象,用电形势不容乐观.电解铝等行业实行差别电价,取消优惠电价措施,使电解铝企业必须要增强电流效率,从而完成节能降耗、节约用电成本.但是由于(1)国内电解槽的设计经验不足,对于热平衡设计不够;(2)国内的半石墨质阴极阴极材料,导致压差较低;国内电解槽电流效率与国外相差2较大,直流电耗高;(4)国内铝土矿品位低,造成电流效率较低.因此必须针对以上因素,提升电流效率、采取多种措施降低了铝电解槽单耗. 2、影响铝电解槽单耗因素 2.1工艺因素 2.1.1电解温度 铝电解温度是由初晶温度决定的,因为电解质成分不同,所以初晶温度并不相同,工业上常用电解质成分为NaF6+ A1F3+CaF+MgF2+ A1203,组分比例不同,导致初晶点变化.在已有的研究中发现,电解温度每降低10℃,工业铝电解槽电流效率提升1.5%.而且电解铝的工艺也与温度有关.液态铝主要以4种方式存在于电解质熔体中包括物理熔解、化学熔解、置换反应以及电化学反应.随着熔体中氧化铝浓度的增加,铝的熔解度降低,而且随着熔体温度的升高铝的熔解度有所增加.当达到溶解饱和后,由于电解过程熔体中存在有CO,熔解铝会逐渐氧化,点解平衡遭受破坏,导致电流效率降低.铝的熔解主要是:金属铝发生熔解反应;熔解铝扩散;熔解铝进入电解质;熔解铝被氧化.由于铝液和电解质交界面的浓度很大,因此溶解过程不可控制.而且熔解铝与CO反应速度快,影响了反应过程的控制性.温度升高时,引起铝损失增多,电流效率较低. 2.1.2氧化铝浓度 有关A12O3影响电流效率的机理研究中,低A12O3电解时,悬浮的A12O3颗粒,阻碍铝溶解,电解质的CO溶解度降低,表面张力增大,再氧化机率降低,

电池电解与电镀

第6章電池、電解與電鍍 學習概念圖 學習重點 第一節標準還原電位 1. 一個電池所能產生的最大電壓,又稱為電動勢。 2. 還原電位是表示物質得到電子的傾向,當半反應的方向逆轉時,其還原電 位須乘以-1;半反應的係數乘上某一倍數時,其還原電位不變。 E°電池>0的反應將可自然發生。 3. 電池可視為由兩半電池反應所組成,還原電位較高的半電池對電子較具吸 引力,因可進行還原反應,所以是由此半電池提供了氧化劑參加反應;而還原電位較低的半電池由於對電子的吸引力較弱,便進行氧化反應,所以是由此半電池提供了還原劑參加反應。 第二節金屬離子化的傾向 4. 金屬於水中離子化的傾向與還原電位的大小息息相關。還原電位愈低(愈 負)的金屬,其還原力愈強,為強還原劑,反之則為弱還原劑。 第三節電池的電極反應 5. 鋅碳電池以石墨棒與鋅片作為陰極與陽極,不適合充電。目前部分市售乾 電池以氫氧化鉀作為電解質,即為所謂的鹼性乾電池,可提高電池使用壽命。 6. 鉛蓄電池是以鉛、二氧化鉛與稀硫酸作為陽極、陰極及電解質的電池,可

重複充電使用。 7. 燃料電池以氫氣或是甲醇等燃料作為還原劑。 第四節 電解、法拉第電解定律與電鍍 8. 電池將化學能轉成電能,而電解或電鍍反應則是將電能轉為化學能。 9. 電解進行時,待電解物質的質量變化(ΔW )會與通入的電量(Q )、原子 量(M )成正比,與其每莫耳所接受(或失去)的電子數莫耳數(n )成反 比:ΔW =Q ?M n ?F ,此即所謂的法拉第電解定律,其中比例常數F 稱為法拉第常數,其值為96500 C/mol 。 10. 電鍍泛指於固體(如金屬或塑膠)表面利用電解原理被覆他種金屬薄層的 技術或應用;無電電鍍是以適當還原劑代替陰極,將已附著於待鍍物品表面的金屬離子還原。

浅析电解铝生产节能降耗措施

浅析电解铝生产节能降耗措施 惠应武 摘要:本文从理论上论述了铝电解生产中提高电流效率、降低电耗、原材料消耗的可能性,并结合240KA铝电解槽生产的实际情况,提出了在铝电解后产操作过程中提高电流效率、降低电耗、原材料消耗的一些措施,并在实际生产中取得了一定成效。 前言:众所周知,铝电解生产过程中,要想提高经济效益,就必须降低成本,即降低吨铝电耗与氟化铝、氟化盐、阳级等原材物料的单耗。 所谓电流效率即当电解槽通过一定电量(一定电流与一定时间)时,实际产铝量与理论产铝量地百分比,这是铝电解生产的一个重要技术经济指标,它涉及到铝电解的产量与电耗,而这二者又都对铝电解生产的成本有着直接的影响。 1.电流效率降低的原因 1.1 二次反应,即已电解出来的铝又溶解或机械地混入电解质中,并被循环着的电解质带到阳极空间或电解质表面,为阳极气体中的CO2或空气中的氧所氧化,造成电流效率降低。这一现象在压铝,两水平波动较大,电解质温度过高或低时最明显。 1.2 Na+等其它离子在阴极上放电耗电,这一现象在分子比较高时容易发生。 1.3 电流空耗,包括AL3+不完全放电,以及电解质时的V5+、、P5+、Ti4+等高价离子不完全放电生成相应的低价离子被电解质转

移到阳级空间后,又再氧化成高价离子,即: A L3+ + 2e = A L+(阴极上) A L+ —2e = A L3+ (阳极上) 如此循环,造成电流空耗。这种现象在阴极表面的电子密度(即电流密度)较小时,如AE过多,炉温过高、化炉膛时,或整流所突然限电时比较明显。 1.3.2漏电 通常是炉帮结壳熔化,并且电解质面上有大量炭渣时发生,即电流有可能连接槽壳与格子板之间,及铁渣箱体与槽壳接触等均可造成漏电损失。 在上述这些造成电流效率降低的原因当中原铝二次反应是电流效率降低的主要原因。 2.提高电流效率的措施 既然电流效率降低的主要原因是熔解铝的再氧化(二次反应)损失,那么提高电流效率的措施可以从控制铝损失过程中探索。 首先铝熔解,即已电解出的原铝通过铝液(阴极)与电解质之间扩散层扩散到电解质中去的过程,根据{邱竹贤《铝电解》冶金工业出版社1988}推出来的公式: η(电流效率)=[1—KZF(COˊ—Cˊ)D/δD阳]×100 (1)可得出,凡是能够减小扩散系数D与铝的溶解度COˊ及增加阴极电流密度D阴与扩散层厚度δ的所有因素,均可使电流效

简述影响电流效率的主要因素

、简述影响电流效率的主要因素?答:电解质温度,氧化铝浓度,添加剂,分子比,极距,阴极电流密度,槽龄,阳极效应系数,电解质内杂质含量,两水平。 2、简述压槽是什么原因造成的? 答:槽膛内型、电解槽内沉淀的分布、电解槽内的结壳、铝水平低和电压低。 3、简述电解槽焙烧的目的? 答:使阴极底部炭块和侧部炭块烧成一个整体、排除内衬中含有的水分、均匀升高内衬温度。 4、低分子比生产有什么好处? 答:(1)电解质的初晶温度低,可降低电解温度;(2)钠离子(Na*)在阴极上放电的可能性小;(3 )电解质的密度和粘度有所降低,使电解质的流动性较好,并有利于金属铝从电解质中析出;(4)电解质同炭素和铝液界面上的表面张力增大,有助于炭粒从电解质中分离和减少铝在电解质中的溶解度;(5)炉面上的电解质结壳松软,便于加工操作。 5、减少炭阳极消耗的途径有哪些? 答:(1)提高电流效率;(2)提高炭素材料机械强度及抗氧化性能,减少氧化及掉块;(3)保持阳极工作正常,防止阳极过热,封好阳极保温料,防止电解质上面的阳极与空气接触,减少氧化;(4)加强对阳极的检查,防止过厚的阳极就换掉,保证阳极使用周期;在保证不涮爪头、不露大饼的条件下延长阳极使用周期。 6、什么叫压槽?压槽的处理方法?答:因极距保持过低,导致电解质不沸腾,或因炉膛不规整而导致阳极接触炉底沉淀或侧部炉帮的现象称为压槽。压槽的处理方法:(1)如果是极距过低造成,只须把极距抬到正常或比正常稍微偏高即可;(2)若不是因极距过低引起的压槽,应首先把阳极抬高,离开沉淀结壳或炉帮;(3)为使槽子尽快转入正常,可适当提高铝水平和电解 质水平;(4)为防止出现压槽,可在出铝 前扒沉淀,用钎子捅结壳等。压槽一般都出 现在出铝后或出铝时,此时要特别注意。 7、电流效率降低的原因是什么?其本质 和主要原因是什么? 答:引起电流效率降低的因素很多, 归纳起来,不外乎下列四种: (1)铝的溶解和再氧化损失;(2) 其它离子放电,主要是指钠的析出; (3)电流空耗,包括高价铝离子与 低价铝离子的循环转换、阴阳极短路和漏 电、电子导电等;(4)其它损失,包括槽 内生成ALC、熔盐中水分和杂质的电解、 出铝和铸造过程中的铝损失等。在这些因素 中,最主要的是铝的溶解与损失。 8、什么叫“铝的二次反应”,写出反应 式? 答:“铝的二次反应”是指槽内阴极 上已经析出的铝水,一部分又溶解到 电解质中,经扩散和转移到阳极附 近,被阳极气体氧化所造成的铝损 失,称为铝的溶解与损失即“铝的二 次反应”,这是电流效率降低的本质 与主要原因。其反应式为: 2A1 (溶解的)+ 3CO (气)=AI2 O3 (溶解的)+ 3 CO (气) 9、目前世界铝电解槽工业发展的方向是 什么? 答:目前世界铝电解槽的发展方向,是向着 大型化、高效化、节能化、环保化、自动化 的现代化预焙槽方向发展。 10、什么是极距,有什么作用? 答:极距是指阳极底掌到阴极铝液镜面之间 的距离,它既是电解过程中的电化学反应区 域,又是维持电解温度的热源中心,对电流 效率和电解温度有直接影响,增大极距能减 少铝损失,提高电流效率。缩短极距可降低 电压,节省电能,但过低极距会造成铝的损 失增加,降低电流效率。 11、当电解槽发生漏槽后渗铝事故 时,将采取怎样的处理措施? 答:发现漏槽时,应首先向班长或车间值 班领导汇报,班长或车间值班领导接到通知 后,安排专人看电压、掀开槽盖板、风管冷 却、准备扎补漏槽部位的物料、通知天车 工、向调度控制中心汇报等准备工作。确认 漏槽的部位以及漏槽的程度,根据不同的情 况做相应的处理。用氧化铝粉对槽底着火的 部位进行掩埋灭火。当确认为是侧部漏槽 时,指挥天车扎漏炉处的边部,扎边时要边 加结壳块边扎边,烟道端侧部漏槽时要注意 保护好槽控箱的电缆,防止出现槽控箱失控 的现象,扎住后要用风管冷却漏槽处槽 壳,以便快速形成炉帮。一旦漏槽烧坏了槽 控箱的电缆导致槽控箱无法降阳极,应立即 采取紧急停电的措施。当确认为是炉底漏槽 时,要根据漏槽的程度进行处理,当出现渗 铝时,要先用风管冷却,并扎补边部,然 后提出阳极摸察破损位置,发现破损部位 后,根据破损程度用镁砂或镁砖进行修补。 如果未发现破损部位,可再提1 -2组阳极 查找破损部位进行修补,如果还未找到破损 位置,先将该处用结壳块扎补住,抑制漏槽 后利用以后的换极时来摸察破损部位。 当漏出的铝水和电解质较多时,要抓紧时间 提极并用天车扎补,并观察电解质与阳极的 接触情况,没有意外要继续扎补,直到堵住 为止。当漏槽速度非常快,阳极下降的速度 不及漏槽的速度时,要启动紧急停电,避免 阳极断路和短路口爆炸的事故。 12、突发效应发生的原因的原因有哪 些?简述当班做好哪些巡视工作可 以避免突发效应的发生。 答:突发效应的发生的原因有:(1)风压 低,低于0.5MP。(2)打击头磨损严 重,影响下料。(3)卡打击头,堵料,积 料。(4)槽上部溜槽出现问题,使下料减 少。(5)含氟氧化铝返回烟道中发生好二 次甚至多次循环吸附,使含氟氧化铝的流动 性差,造成走料不畅。(6)压风质量差, 含水分较多。(7)电解系列无计划停风。 改进现场的管理思路,加大对现场考核的力 度。在突发效应发生的原因中,现场的原因 占了多数,现场的管理人员要针对效应发生 的诸多原因开展工作,加强员工对电解槽的 巡视工作,建立完善、合理的考核制度, 通过现场的管理来降低阳极效应系数。 13、从哪些测量数据和分析结果,可以确 定电解槽一定是发生了破损现象? 答:根据原铝取样分析报告确定:正常槽 连续五天取样,铁含量超过0.2% (非化爪 原因)或硅含量大于0.08% 以上,可以确认阴极破损(新开槽除 外)。当阴极底部碳块出现大面积、不规 则隆起k 15cm同时阴极压降k 500mV,可 以认定炭阴极块己严重破损。电解槽外壳严 重变形,槽壳向外鼓出k 15cm结合侧部 钢板的温度和槽壳发红,可以判定该槽有 破损的可能。阴极钢棒温度超过300 °C, 炉底钢板温度超过180C,散热孔温度超 过500 C的部位,并且有逐渐上升的趋势 时,可以判定该槽有破损的可 能。 14、电压摆形成的原因有哪些? 答:电压摆主要形成的原因有:槽内炉膛不 规整,水平电流大;换极作业不捞大块,没 有扒炉底沉淀,阳极设置太深;阳极下滑; 炉底沉淀或结壳过多;槽内缺铝等等。 15、阳极毛耗的定义和计算方法?答:阳 极毛耗指生产1t铝所需要的阳极碳素消耗 量。 M=333/电流效率X(1+k) M毬铝阳极消耗量;k=阳极碳素与二氧化 碳及空气的氧反应所消耗的总和;333=吨 铝消耗的阳极碳素理论值。 16、引起阳极多组脱落的原因主要 有? 答:阳极电流分布不均而引发的严重偏流, 当强大的电流集中在某一部分阳极上,短时 间内使炭块和钢爪接触处的磷生铁或铝-钢 爆炸焊熔化,阳极与钢爪与铝导杆分开,掉 入槽内,随后电流又偏向别的阳极,造成电