加热器功率计算

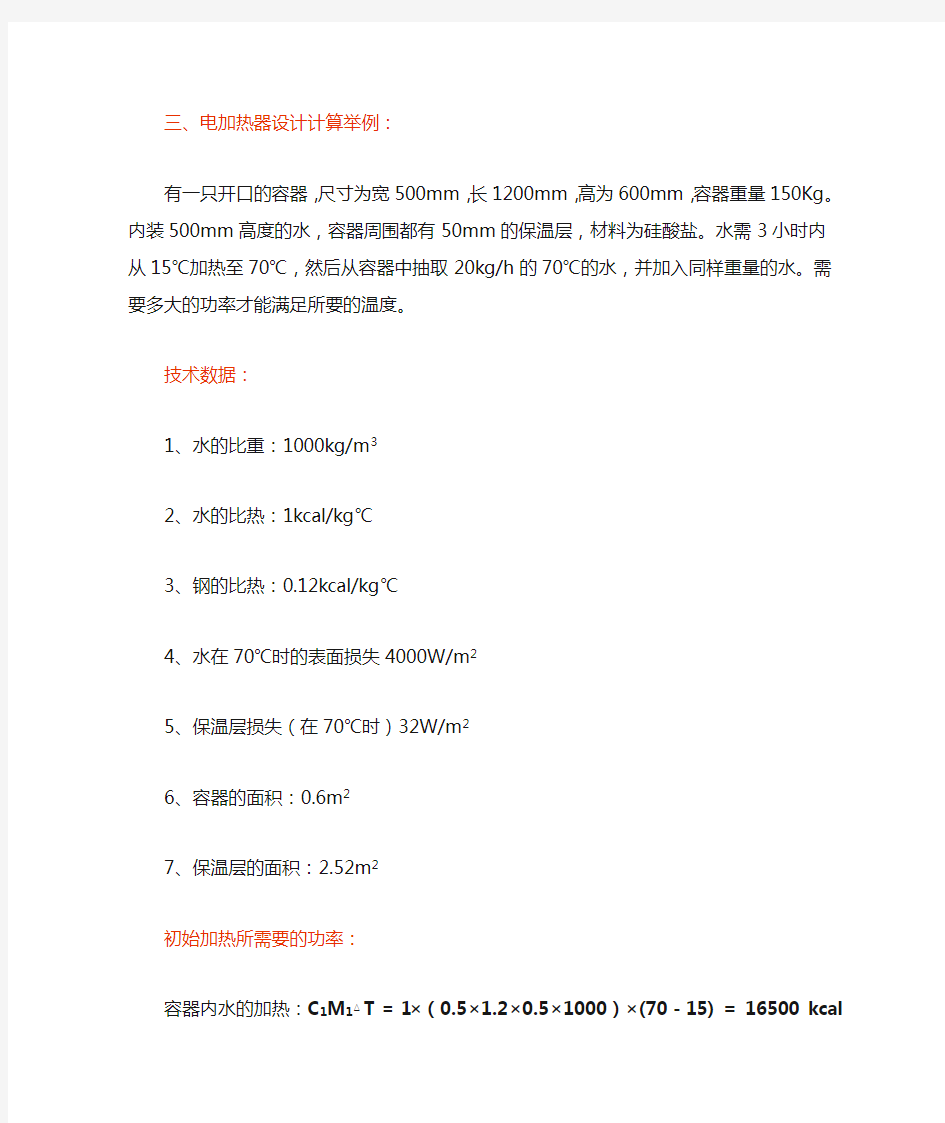

三、电加热器设计计算举例:

有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。

技术数据:

1、水的比重:1000kg/m3

2、水的比热:1kcal/kg℃

3、钢的比热:0.12kcal/kg℃

4、水在70℃时的表面损失4000W/m2

5、保温层损失(在70℃时)32W/m2

6、容器的面积:0.6m2

7、保温层的面积:2.52m2

初始加热所需要的功率:

容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal

容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal

平均水表面热损失:0.6m2 ×4000W/m2 ×3h ×1/2 ×864/1000 = 3110.4 kcal

平均保温层热损失:2.52m2 ×32W/m2 ×3h ×1/2 ×864/1000 = 104.5 kcal

(考虑20%的富裕量)

初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃

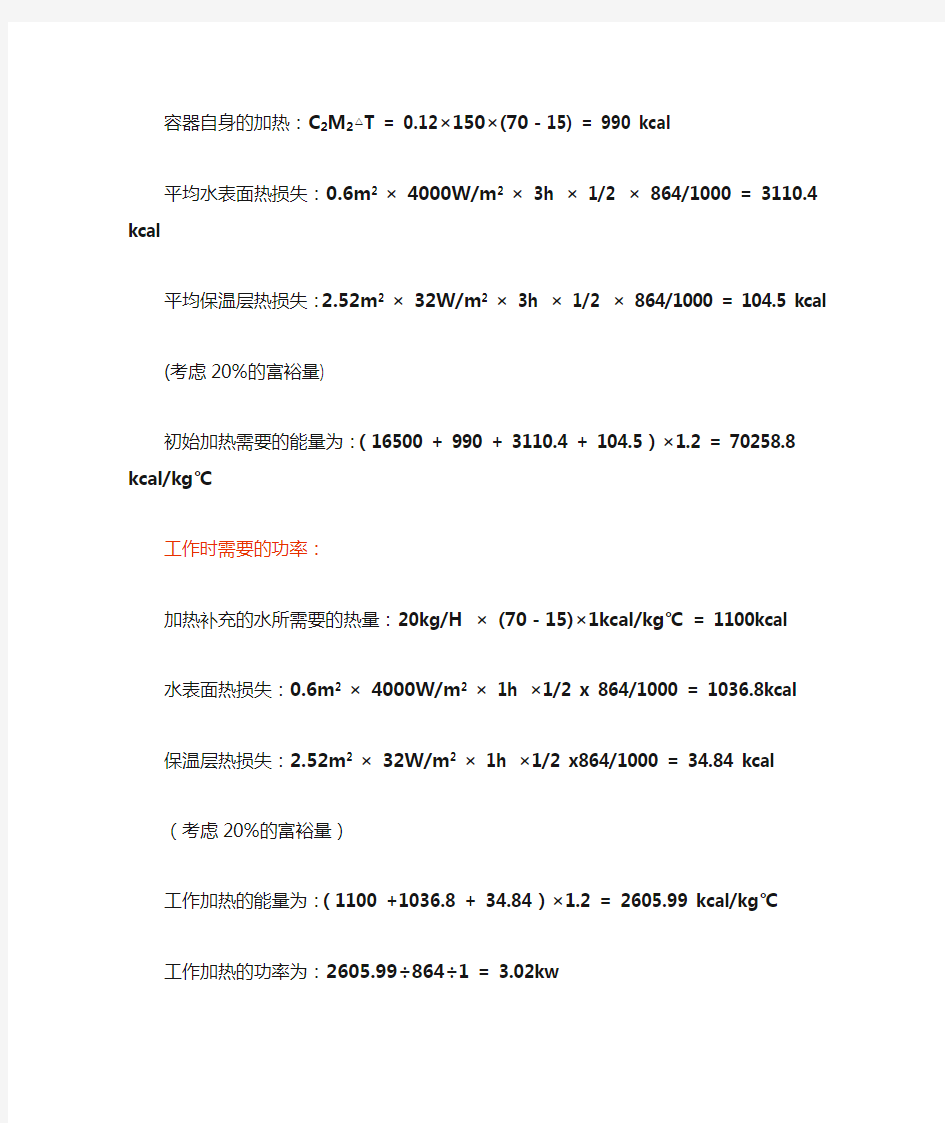

工作时需要的功率:

加热补充的水所需要的热量:20kg/H ×(70-15)×1kcal/kg℃= 1100kcal 水表面热损失:0.6m2 ×4000W/m2 ×1h ×1/2 x 864/1000 = 1036.8kcal 保温层热损失:2.52m2 ×32W/m2 ×1h ×1/2 x864/1000 = 34.84 kcal (考虑20%的富裕量)

工作加热的能量为:(1100 +1036.8 + 34.84)×1.2 = 2605.99 kcal/kg℃工作加热的功率为:2605.99÷864÷1 = 3.02kw

初始加热的功率大于工作时需要的功率,加热器选择的功率至少要27.1kw。

最终选取的加热器功率为35kw。

电加热器功率计算

一、一般按以下三步进行电加热器的设计计算: 1.计算维持介质温度不变的前提下,实际所需要的维持温度的功率 2.计算从初始温度在规定的时间内加热至设定温度的所需要的功率 3.根据以上两种计算结果,选择加热器的型号和数量。总功率取以上二种功率的最大值并考虑系数。公式: 1.维持介质温度抽需要的功率 KW=C2M3△T/864+P 式中:M3每小时所增加的介质kg/h 2.初始加热所需要的功率 KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2 式中:C1C2分别为容器和介质的比热(Kcal/Kg℃) M1M2分别为容器和介质的质量(Kg) △T为所需温度和初始温度之差(℃) H为初始温度加热到设定温度所需要的时间(h) P最终温度下容器的热散量(Kw) 二、电加热性能曲线下面是一些在电加热计算中经常要用到的性能曲线。

三、设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h 的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:

7、保温层的面积: 初始加热所需要的功率: 容器内水的加热:C1M1△T = 1×(×××1000)×(70-15) = 16500 kcal 容器自身的加热:C2M2△T = ×150×(70-15) = 990 kcal 平均水表面热损失:× 4000W/m2 × 3h × 1/2 × 864/1000 = kcal 平均保温层热损失:× 32W/m2 × 3h × 1/2 × 864/1000 = kcal (考虑20%的富裕量) 初始加热需要的能量为:(16500 + 990 + + )× = kcal/kg℃ 工作时需要的功率: 加热补充的水所需要的热量:20kg/H × (70-15)×1kcal/kg℃ = 1100kcal 水表面热损失:× 4000W/m2 × 1h × 864/1000 = kcal 保温层热损失:× 32W/m2 × 1h × 864/1000 = kcal (考虑20%的富裕量) 工作加热的能量为:(1100 + + )× = kcal/kg℃ 工作加热的功率为:÷864÷1 = kw 初始加热的功率大于工作时需要的功率,加热器选择的功率至少要。 最终选取的加热器功率为35kw。

加热器功率计算

三、电加热器设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:0.12kcal/kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:0.6m2 7、保温层的面积:2.52m2 初始加热所需要的功率: 容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal 容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal 平均水表面热损失:0.6m2 ×4000W/m2 ×3h ×1/2 ×864/1000 = 3110.4 kcal 平均保温层热损失:2.52m2 ×32W/m2 ×3h ×1/2 ×864/1000 = 104.5 kcal (考虑20%的富裕量)

初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃ 工作时需要的功率: 加热补充的水所需要的热量:20kg/H ×(70-15)×1kcal/kg℃= 1100kcal 水表面热损失:0.6m2 ×4000W/m2 ×1h ×1/2 x 864/1000 = 1036.8kcal 保温层热损失:2.52m2 ×32W/m2 ×1h ×1/2 x864/1000 = 34.84 kcal (考虑20%的富裕量) 工作加热的能量为:(1100 +1036.8 + 34.84)×1.2 = 2605.99 kcal/kg℃工作加热的功率为:2605.99÷864÷1 = 3.02kw 初始加热的功率大于工作时需要的功率,加热器选择的功率至少要27.1kw。 最终选取的加热器功率为35kw。

电加热器电流功率计算修订版

电加热器电流功率计算 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

1. 口诀 电动机:电热(电加热炉等):单相220,Kw数乘4.5A?电热设备三相380?Kw数乘1.5A?单相380?Kw数乘2.5A三相380?Kw数乘2A? 2. 用途 电流的大小直接与功率有关,也与电压、相别、功率因数(又称力率)等有关。一般有公式可计算。由于工厂常用的都是380/220V三相四线系统,因此可以根据功率的大小直接算出电流。在380三相时(功率因数0.8左右),电动机每K W的电流约为2A。即将“KW 数加一倍”(乘2)就是电流A。这电流也称电动机的额定电流。(例1)5.5KW电动机按“电力加倍”算得电流为11A。(例2)40KW水泵电动机按“电力另倍”算得电流为 80A。电热是指用电阻加热的电阻炉等。三相380V的电热设备,每KW的电流为1.5A。即将“Kw数加一半”(乘1.5)就是电流A。(例3)3KW电加热器按“电热加半”算得电流为4.5A。(例4)15KW电加热炉按“电热加半”算得电流为22.5A。这口诀应不专指电热,对于白治灯为主的照明也适用。虽然照明的灯泡是单相而不是三相,但对照明供电的三相四线仍属三相。只要三相大体平衡也可这样计算。此外,以KVA为单位的电器(如变压器或整流器)和以KVar为单位的移相电容器(提高功率因数用)也都适用。既是说,这后半句虽然说的是电热,但包括所有KVA.KVar为单位的用电设备,以及以KW为单位的电热和照明设备。(例5)12Kw的三相(平衡时)照明干线按“电热加半”算得电流为18A。(例6)30KVA的整流器按“电热加半”算得电流为45A(指380V三相交流侧)。

风机功率P(KW)计算_空间加热

风机所需功率P(KW)计算公式为 P=Q*p/(3600*1000*η0* η1) Q—风量,m3/h; p—风机的全风压,Pa; η0—风机的内效率,一般取0.75~0.85,小风机取低值、大风机取高值η1—机械效率, 1、风机与电机直联取1; 2、联轴器联接取0.95~0.98; 3、用三角皮带联接取0.9~0.95; 4、用平皮带传动取0.85 通风机效率公式: 风机效率= 风机功率/电机功率 电机功率= 3×电流×电压×0.8×0.95 风机功率= 风量/60×负压/1000 扇风机轴功率计算: N=h×Q/(102×η) N:扇风机轴功率,千瓦;h:扇风机全压,毫米水柱; Q:通风扇风机的风量,米3/秒;η:扇风机静效率。

空间加热功率计算功率计算方式: 设备室体散热量+工件吸热量+设备室内空气加热量+补充新鲜空气加热量=总需热量总需热量×其它耗损系数×热量余数 KW/小时×发热体热效率 设备室体散热量: 保温层散热系数×设备室体保温层面积之和×(工作温度----环境温度) 保温层散热系数:0.05W(㎡/℃) 相当于: 0.05J(㎡/℃) 0.05×222×(140-20)=1332(J/小时) 空气加热量计算: 密度×体积×(9.8牛顿/千克)=空气重量 1.293×100×9.8≈1268千克 空气比热×空气重量×(所需温度-室温)=空间所需热量 空气比热:1006J(KG /℃) 1006×1268×(140-20)=153072960(J/小时) 工件吸热量计算: 铁比热×工件重量×(所需温度-室温)=工件吸热量 铁比热:460J(KG/℃) 460×3600×(140-20)=198720000(J/小时) 新鲜空气补充: 每小时补充的空气×空气比热×(工作温度—环境温度) 760×1006×(140-20)=91781485(J/小时) 总耗热量: 1332+153072960+198720000+91781485=443575777(J/小时) 总加温所需功率:(一小时) 总需热量×其它耗损系数×热量余数 KW/小时×发热体热效率 其它设备耗损系数:取1.2

老化房加热功率的计算

老化房加热功率的计算 空间加热功率计算 功率计算方式: 设备室体散热量+工件吸热量+设备室内空气加热量+补充新鲜空气加热量=总需热量总需热量×其它耗损系数×热量余数 KW/小时×发热体热效率 设备室体散热量: 保温层散热系数×设备室体保温层面积之和×(工作温度----环境温度) 保温层散热系数:0.05W(㎡/℃) 相当于:0.05J(㎡/℃) 0.05×222×(140-20)=1332(J/小时) 空气加热量计算: 密度×体积×(9.8牛顿/千克)=空气重量 1.293×100×9.8≈1268千克 空气比热×空气重量×(所需温度-室温)=空间所需热量 空气比热:1006J(KG/℃) 1006×1268×(140-20)=153072960(J/小时) 工件吸热量计算: 铁比热×工件重量×(所需温度-室温)=工件吸热量 铁比热:460J(KG/℃) 460×3600×(140-20)=198720000(J/小时) 新鲜空气补充: 每小时补充的空气×空气比热×(工作温度—环境温度) 760×1006×(140-20)=91781485(J/小时) 总耗热量: 1332+153072960+198720000+91781485=443575777(J/小时) 总加温所需功率:(一小时) 总需热量×其它耗损系数×热量余数 KW/小时×发热体热效率 其它设备耗损系数:取1.2 热量余数:取1.07 1KW/1小时所产生的热量:3600000J 发热体热效率:取90% (443575777×1.2×1.07)÷(3600000×90%)≈176KW 设备室体散热量+工件吸热量+补充新鲜空气加热量=保温时需要的热量 保温时:(工作温度-环境温度)/2 设备室体散热量: 保温层散热系数×设备室体保温层面积之和×(工作温度----环境温度) 保温层散热系数:0.05W(㎡/℃) 相当于:0.05J(㎡/℃) 0.05×222×[(140-20)/2]=666(J/小时) 工件吸热量计算: 铁比热×工件重量×(所需温度-室温)=工件吸热量 铁比热:460J(KG/℃)

电加热器设计功率计算公式与方法

电加热器设计功率计算公式与方法 一.功率计算公式: 1、初始加热所需要的功率 KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2 式中:C1C2分别为容器和介质的比热(Kcal/Kg℃) M1M2分别为容器和介质的质量(Kg) △T为所需温度和初始温度之差(℃) H为初始温度加热到设定温度所需要的时间(h) P最终温度下容器的热散量(Kw) 2、维持介质温度抽需要的功率 KW=C2M3△T/864+P 式中:M3每小时所增加的介质kg/h 二、电加热器功率设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:0.12kcal/kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:0.6m2 7、保温层的面积:2.52m2 初始加热所需要的功率: 容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal 容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal 平均水表面热损失:0.6m2 × 4000W/m2 × 3h × 1/2 × 864/1000 = 3110.4 kcal 平均保温层热损失:2.52m2 × 32W/m2 × 3h × 1/2 × 864/1000 = 104.5 kcal (考虑20%的富裕量) 初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃ 工作时需要的功率: 加热补充的水所需要的热量:20kg/H × (70-15)×1kcal/kg℃ = 1100kcal 水表面热损失:0.6m2 × 4000W/m2 × 1h × 864/1000 = 2073.6 kcal 保温层热损失:2.52m2 × 32W/m2 × 1h × 864/1000 = 69.67 kcal (考虑20%的富裕量) 工作加热的能量为:(1100 + 2073.6 + 69.6)×1.2 = 6486.54 kcal/kg℃ 工作加热的功率为:6486.54 ÷864÷1 = 7.5 kw 初始加热的功率大于工作时需要的功率,加热器选择的功率至少要27.1kw。 最终选取的加热器功率为35kw。

电加热计算公式

电加热计算公式 计量单位 1.功率:W、Kw 1Kw=3.412BTU/hr英热单位/小时=1.36(马力)=864Kcal/hr 2.重量:kg 1Kg=2.204621b(磅) 3.流速:m/min 4.流量:m3/min、kg/h 5.比热:Kcal/(kg℃)1Kcal/(Kg℃)=1BTU/hr.°F=418 6.8J/(Kg℃) 6.功率密度:W/cm2 1W/cm2=6.4516 W/in2 7.压力:Mpa 8.导热系数:W/(m℃)1 W/(m℃)=0.01J/(cm s℃)=0.578Btu/(ft.h.F) 9.温度:℃1F=9/5℃+32 1R=9/5℃+491.67 1K=1℃+273.15 电加热功率计算 加热功率的计算有以下三个方面: ●运行时的功率●起动 时的 功率 ●系统中的热损失 所有的计算应以最恶劣的情况考虑: ●最低的环境温度●最短的运行周期 ●最高的运行温度●加热介质的最大重量(流动介质则为最大流量) 计算加热器功率的步骤 ●根据工艺过程,画出加热的工艺流程图(不涉及材料形式及规格)。 ●计算工艺过程所需的热量。 ●计算系统起动时所需的热量及时间。 ●重画加热工艺流程图,考虑合适的安全系数,确定加热器的总功率。 ●决定发热元件的护套材料及功率密度。 ●决定加热器的形式尺寸及数量。 ●决定加热器的电源及控制系统。 有关加热功率在理想状态下的计算公式如下: ●系统起动时所需要的功率: ●系统运行时所需要的功率:

加热系统的散热量 ●管道 ●平面 式中符号,含义如下: P功率:kW Q散热量:管道为W/m;平面为W/m2 m 1 介质重量:kg λ保温材料的导热数:W/mk c 1 介质比热:kcal/kg℃δ保温材料厚度:mm m 2 容器重量:kg d管道外径:mm c 2 介质比热:kcal/kg℃L管道长度:m m 3每小时增加的介质重量或流量: kg/h S系统的散热面积:m2 c 3 介质比热:kcal/kg℃△T介质和环境温度之差或温升:℃h加热时间:h

电加热器电流功率计算

1、 口诀 电动机:电热(电加热炉等):单相220,Kw数乘4、5A 电热设备三相380 Kw 数乘1、5A 单相380 Kw数乘2、5 A 三相380 Kw数乘2A 2、 用途 电流得大小直接与功率有关,也与电压、相别、功率因数(又称力率)等有关。一般有公式可计算。由于工厂常用得都就是380/220V三相四线系统,因此可以根据功率得大小直接算出电流。在380三相时(功率因数0、8左右),电动机每K W 得电流约为2A。即将“KW数加一倍”(乘2)就就是电流A。这电流也称电动机得额定电流。(例1)5、5KW电动机按“电力加倍”算得电流为11A。(例2)40KW 水泵电动机按“电力另倍”算得电流为80A。电热就是指用电阻加热得电阻炉等。三相380V 得电热设备,每KW得电流为1、5A。即将“Kw数加一半”(乘1、5)就就是电流A。 (例3)3KW 电加热器按“电热加半”算得电流为4、5A。 (例4)15KW电加热炉按“电热加半”算得电流为22、5A。这口诀应不专指电热,对于白治灯为主得照明也适用。虽然照明得灯泡就是单相而不就是三相,但对照明供电得三相四线仍属三相。只要三相大体平衡也可这样计算。此外,以KVA 为单位得电器(如变压器或整流器)与以KVar为单位得移相电容器(提高功率因数用)也都适用。既就是说,这后半句虽然说得就是电热,但包括所有KVA、KVar为单位得用电设备,以及以KW 为单位得电热与照明设备。(例5)12Kw得三相(平衡时)照明干线按“电热加半”算得电流为18A。(例6)30KVA得整流器按“电热加半”算得电流为45A(指380V三相交流侧)。(例7)100KVar得移相电容器(380v三相)按“电热加半”算得电流为150A。(例8)在380/220V三相四线系统中,单相设备得两条线,一条接相线而另一条接零线得(如照明设备)为单相220V用电设备。这种设备得功率因数大多为1,因此,口诀便直接说明“单相(每)KW4、 5A” 。计 算时,只要 “ 将千瓦数乘 4、5” 就就是电流 A 。 同上面一样,它适用于所有以 KVA 为单位得单相 220V 用电设 备,以及以 KW 为单位得电热及照明设备,而且也适用于 220V

加热器功率计算

加热器功率计算

作者: 日期:

加热器功率计算 按公式计算:加热功率(K w)=(体积*比重*比热*温度差)/ (860X升温时间X效率)。 1、首先需要确定升温时间(H )和^ t (°C),多长时间从多少度到多少度,这个参数很重要。如果时间要求很短,那需求的功率可能就会较大,浪费能源;如果时间长了,设备的准备时间就长,具体看客户需求,找好一个平衡点。? 2、主体设备内的空气体积(M3),包括管道,大概估下。3?、空气比重1 .16(K g/m 3),比热0.24 kcal/kg ° 4、还有加热效率,一般0.5-0 .6o 电热管管材的使用标准 电热管使用的环境条件 1.海拔高度不超过1 0 00米。2?.周围环境温度-2 0C 5 0Co 3.周围空气相对湿度不大于9 0 %(环境温度为25C时)。4?.周围无导电尘埃、爆炸性气体及能够严重损坏金属和绝缘材料的腐蚀性气 体。5?.没有明显的冲击与振动。 电热管性能要求

1升温时间?在试验电压下,元件从环境温度升至试验温度时间应不大于1 5m i n 2额定功率偏差?在充分发热的条件下,元件的额定功率的偏差应不超过下列规定的范围; 对额定功率小于等于 100W 的元件为:±0%。?对额定功率大于1 0 0W 的元件为+ 5%?—10%或1 0 W ,取两者中的较大值。 大不超过 5mA ?I = 1/6( t TXO . 0 0 0 0 1) I —热态泄露电流m A t —发热长度m m?T-工作温度C ?多个元件串联到电源中时,应以这一组元件为整体进行泄露电流试验。 4绝缘电阻?出厂检验时冷态绝缘电阻应不小于 5 0底 密封试验后,长期存放或者使用后的绝缘电阻应不消与M Q 工作温度下的热态绝缘电阻应不低于公式中的计算值 ,但最小应不小于1MD? R=「(10-0. 015T )/tj X0.001 R —热态绝缘电阻M Q t —发热长度m m ?T —工作温度C 5?绝缘耐压强度 元件应在规定的试验条件和试验电压下保持 1mi n ,而无闪络和击穿现象6?经受通断电的能力?元件应能在规定的试验条件下经历 0次通断电试验,而不发生损坏 7?过载能力?元件在规定的试验条件和输入功率下应承受3 0次循环过载试验,而不发生损坏 8耐热性?元件在规定的试验条件和试验电压下应承受1 000次循环耐热性试验,而不发生损坏 电热元件(电热丝,加热板等)额定功率计算公式 日期:20 09-12 — 1 1 1 :32:24 编辑信息中心 点击次数: 9 3 3 电热元件(电热丝,加热板等)额定功率计算公式 1,当工作电压(2 2 0 V )的3倍时,则电热元件必须米用星形连接。 2,当电源线电压等于电热原件的工作电压 (3 80V )时,则电热元件必须采用三角形连接, ?各相电热元件在对称负载情况下的常用连接方式 的功率计算公式见表,常用连接方式见图。 3泄露电流?冷态泄露电流以及水压和密封试验后泄露电流应不超过 0. 5mA?工作温度下的热态泄露电流应不超过公式中的计算值 ,但最 20 0

电加热计算公式

电加热计算公式

————————————————————————————————作者:————————————————————————————————日期:

电加热计算公式 计量单位 1.功率:W、Kw 1Kw=3.412BTU/hr英热单位/小时=1.36(马力)=864Kcal/hr 2.重量:kg 1Kg=2.204621b(磅) 3.流速:m/min 4.流量:m3/min、kg/h 5.比热:Kcal/(kg℃)1Kcal/(Kg℃)=1BTU/hr.°F=418 6.8J/(Kg℃) 6.功率密度:W/cm2 1W/cm2=6.4516 W/in2 7.压力:Mpa 8.导热系数:W/(m℃)1 W/(m℃)=0.01J/(cm s℃)=0.578Btu/(ft.h.F) 9.温度:℃1F=9/5℃+32 1R=9/5℃+491.67 1K=1℃+273.15 电加热功率计算 加热功率的计算有以下三个方面: ●运行时的功率●起动时 的功率 ●系统中的热损失 所有的计算应以最恶劣的情况考虑: ●最低的环境温度●最短的运行周期 ●最高的运行温度●加热介质的最大重量(流动介质则为最大流量) 计算加热器功率的步骤 ●根据工艺过程,画出加热的工艺流程图(不涉及材料形式及规格)。 ●计算工艺过程所需的热量。 ●计算系统起动时所需的热量及时间。 ●重画加热工艺流程图,考虑合适的安全系数,确定加热器的总功率。 ●决定发热元件的护套材料及功率密度。 ●决定加热器的形式尺寸及数量。 ●决定加热器的电源及控制系统。 有关加热功率在理想状态下的计算公式如下: ●系统起动时所需要的功率: ●系统运行时所需要的功率: 加热系统的散热量

加热功率的计算

加热功率的计算 1.特殊的情况需进行计算: A、求加热器功率或冷冻功率KW=W×△t×C×S/860×T W=模具重量或冷却水 KG △t=所需温度和起始温度之间的温差。 C= 比热油(0.5),钢(0.11),水(1),塑料(0.45~0.55) T=加温至所需温度的时间(小时) B、求泵的大小 需了解客户所需泵浦流量和压力(扬程) P(压力Kg/cm2)=0.1×H(扬程M)×α(传热媒体比重,水=1,油=0.7-0.9) L(媒体所需流量L/min)=Q(模具所需热量Kcal/H)/C(媒体比热水=1 油=0.45)×△t(循环媒体进出模具的温差)×α×60 2.冷冻机容量选择 A、Q(冷冻量Kcal/H)=Q1+Q2 Q1(原料带入模具的热量Kcal/H)=W(每小时射入模具中原料的重量KG)×C×(T1-T2)×S(安全系数1.5~2) T1 原料在料管中的温度;T2 成品取出模具时的温度 Q2 热浇道所产生的热量Kcal/H B、速算法(有热浇道不适用) 1RT=7~8 OZ 1OZ=28.3g(含安全系数) 1RT=3024Kcal/H=12000BTU/H=3.751KW 1KW=860 Kcal/H 1 Kcal=3.97BTU 3、冷却水塔选用=A+B A、射出成型机用 冷却水塔RT=射出机马力(HP)×0.75KW×860Kcal×0.4÷3024 B、冷冻机用 冷却水塔RT=冷冻机冷吨(HP)×1.25 电加热导热油炉安装图:

电 电加热导热油炉的特点 1、运行压力低:液相输送热能,能在较低的运行压力下,获得较高的工作温度,热载体较水的饱和蒸汽压力小70~80倍,一般供热运行压力为≤0.3MPa。 2、加热温度高:导热油加热炉供热温度可达280℃;加热温度自动化控制,灵敏度高,供热稳定。 3、安全可靠:苏意专业研发生产导热油炉,具备完善的运行控制和安全监测装置,操作简便,安全可靠。 4、环保型设计:导热油炉设备配置新型电加热系统,以电代煤,节省投资,环保无污染,同时导热油炉加热升温快,热效率高,高效更经济!

电加热器的设计计算

一、电加热器的设计计算,一般按以下三步进行: 1、计算从初始温度在规定的时间内加热至设定温度的所需要的功率 2、计算维持介质温度不变的前提下,实际所需要的维持温度的功率 3、根据以上两种计算结果,选择加热器的型号和数量。总功率取以上二种功率的最大 值并考虑1.2系数。 公式: 1、初始加热所需要的功率 KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2 式中:C1C2分别为容器和介质的比热(Kcal/Kg℃) M1M2分别为容器和介质的质量(Kg) △T为所需温度和初始温度之差(℃) H为初始温度加热到设定温度所需要的时间(h) P最终温度下容器的热散量(Kw) 2、维持介质温度抽需要的功率 KW=C2M3△T/864+P 式中:M3每小时所增加的介质kg/h 二、二、性能曲线 下面是一些在电加热计算中经常要用到的性能曲线,对我们的设计是很有帮助的。

三、电加热器设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:0.12kcal/kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:0.6m2 7、保温层的面积:2.52m2 初始加热所需要的功率: 容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal 容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal 平均水表面热损失:0.6m2× 4000W/m2 × 3h × 1/2 × 864/1000 = 3110.4 kcal 平均保温层热损失:2.52m2× 32W/m2 × 3h × 1/2 × 864/1000 = 104.5 kcal (考虑20%的富裕量) 初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃ 工作时需要的功率: 加热补充的水所需要的热量:20kg/H × (70-15)×1kcal/kg℃ = 1100kcal 水表面热损失:0.6m2× 4000W/m2 × 1h × 864/1000 = 2073.6 kcal 保温层热损失:2.52m2× 32W/m2 × 1h × 864/1000 = 69.67 kcal (考虑20%的富裕量) 工作加热的能量为:(1100 + 2073.6 + 69.6)×1.2 = 6486.54 kcal/kg℃ 工作加热的功率为:6486.54 ÷864÷1 = 7.5 kw 初始加热的功率大于工作时需要的功率,加热器选择的功率至少要27.1kw。 最终选取的加热器功率为35kw。

电加热器功率计算

电加热器功率计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

一、一般按以下三步进行电加热器的设计计算: 1.计算维持介质温度不变的前提下,实际所需要的维持温度的功率 2.计算从初始温度在规定的时间内加热至设定温度的所需要的功率 3.根据以上两种计算结果,选择加热器的型号和数量。总功率取以上二种功率的最大值并考虑1.2系数。 公式: 1.维持介质温度抽需要的功率 KW=C2M3△T/864+P 式中:M3每小时所增加的介质kg/h 2.初始加热所需要的功率 KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2 式中:C1C2分别为容器和介质的比热(Kcal/Kg℃) M1M2分别为容器和介质的质量(Kg) △T为所需温度和初始温度之差(℃)

H为初始温度加热到设定温度所需要的时间(h) P最终温度下容器的热散量(Kw) 二、电加热性能曲线下面是一些在电加热计算中经常要用到的性能曲线。 三、设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:0.12kcal/kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:0.6m2

电加热器功率计算

电加热器功率计算 一、一般按以下三步进行电加热器的设计计算:;1.计算维持介质温度不变的前提下,实际所需要的维;2.计算从初始温度在规定的时间内加热至设定温度的; 3.根据以上两种计算结果,选择加热器的型号和数量;1.维持介质温度抽需要的功率;KW=C2M3△T/864+P;式中:M3每小时所增加的介质kg/h;2.初始加热所需要的功率;KW=(C1M1△T+C2M2△T)÷8 一、一般按以下三步进行电加热器的设计计算: 1.计算维持介质温度不变的前提下,实际所需要的维持温度的功率 2.计算从初始温度在规定的时间内加热至设定温度的所需要的功率 3.根据以上两种计算结果,选择加热器的型号和数量。总功率取以上二种功率的最大值并考虑1.2系数。公式: 1.维持介质温度抽需要的功率 KW=C2M3△T/864+P 式中:M3每小时所增加的介质kg/h 2.初始加热所需要的功率 KW = ( C1M1△T + C2M2△T )÷ 864/P + P/2 式中:C1C2分别为容器和介质的比热(Kcal/Kg℃) M1M2分别为容器和介质的质量(Kg) △T为所需温度和初始温度之差(℃) H为初始温度加热到设定温度所需要的时间(h) P最终温度下容器的热散量(Kw) 二、电加热性能曲线下面是一些在电加热计算中经常要用到的性能曲线。 三、电加热器设计计算举例: 有一只开口的容器,尺寸为宽500mm,长1200mm,高为600mm,容器重量150Kg。内装500mm高度的水,容器周围都有50mm的保温层,材料为硅酸盐。水需3小

时内从15℃加热至70℃,然后从容器中抽取20kg/h的70℃的水,并加入同样重量的水。需要多大的功率才能满足所要的温度。 技术数据: 1、水的比重:1000kg/m3 2、水的比热:1kcal/kg℃ 3、钢的比热:0.12kcal/kg℃ 4、水在70℃时的表面损失4000W/m2 5、保温层损失(在70℃时)32W/m2 6、容器的面积:0.6m2 7、保温层的面积:2.52m2 初始加热所需要的功率: 容器内水的加热:C1M1△T = 1×(0.5×1.2×0.5×1000)×(70-15) = 16500 kcal 容器自身的加热:C2M2△T = 0.12×150×(70-15) = 990 kcal 平均水表面热损失:0.6m2 × 4000W/m2 × 3h × 1/2 × 864/1000 = 3110.4 kcal 平均保温层热损失:2.52m2 × 32W/m2 × 3h × 1/2 × 864/1000 = 104.5 kcal (考虑20%的富裕量) 初始加热需要的能量为:(16500 + 990 + 3110.4 + 104.5)×1.2 = 70258.8 kcal/kg℃ 工作时需要的功率: 加热补充的水所需要的热量:20kg/H × (70-15)×1kcal/kg℃ = 1100kcal 水表面热损失:0.6m2 × 4000W/m2 × 1h × 864/1000 = 2073.6 kcal 保温层热损失:2.52m2 × 32W/m2 × 1h × 864/1000 = 69.67 kcal (考虑20%的富裕量) 工作加热的能量为:(1100 + 2073.6 + 69.6)×1.2 = 6486.54 kcal/kg℃ 工作加热的功率为:6486.54 ÷864÷1 = 7.5 kw

电加热器电流功率计算

1. 口诀 电动机:电热(电加热炉等):单相220,Kw数乘4.5A 电热设备三相380 Kw 数乘1.5A 单相380 Kw数乘2.5 A 三相380 Kw数乘2A 2. 用途 电流的大小直接与功率有关,也与电压、相别、功率因数(又称力率)等有关。一般有公式可计算。由于工厂常用的都是380/220V三相四线系统,因此可以根据功率的大小直接算出电流。在380三相时(功率因数0.8左右),电动机每K W 的电流约为2A。即将“KW数加一倍”(乘2)就是电流A。这电流也称电动机的额定电流。(例1)5.5KW电动机按“电力加倍”算得电流为11A。(例2)40KW 水泵电动机按“电力另倍”算得电流为80A。电热是指用电阻加热的电阻炉等。三相380V 的电热设备,每KW的电流为1.5A。即将“Kw数加一半”(乘 1.5)就是电流A。 (例3)3KW 电加热器按“电热加半”算得电流为4.5A。 (例4)15KW电加热炉按“电热加半”算得电流为22.5A。这口诀应不专指电热,对于白治灯为主的照明也适用。虽然照明的灯泡是单相而不是三相,但对照明供电的三相四线仍属三相。只要三相大体平衡也可这样计算。此外,以KVA为单位的电器(如变压器或整流器)和以KVar为单位的移相电容器(提高功率因数用)也都适用。既是说,这后半句虽然说的是电热,但包括所有KVA.KVar为单位的用电设备,以及以KW 为单位的电热和照明设备。(例5)12Kw的三相(平衡时)照明干线按“电热加半”算得电流为18A。(例6)30KVA的整流器按“电热加半”算得电流为45A(指380V三相交流侧)。(例7)100KVar的移相电容器(380v三相)按“电热加半”算得电流为150A。(例8)在380/220V三相四线系统中,单相设备的两条线,一条接相线而另一条接零线的(如照明设备)为单相220V用电设备。这种设备的功率因数大多为1,因此,口诀便直接说明“单相(每)KW4. 5A” 。计 算时,只要 “ 将千瓦数乘 4.5” 就是电流 A 。 同上面一样,它适用于所有以 KVA 为单位的单相 220V 用电设 备,以及以 KW 为单位的电热及照明设备,而且也适用于 220V

电加热计算公式

计量单位 1.功率:W、Kw1Kw=hr英热单位/小时=(马力)=864Kcal/hr 2.重量:kg 1Kg=(磅) 3.流速:m/min 4.流量:m3/min、kg/h 5.比热:Kcal/(kg℃)1Kcal/(Kg℃)=1BTU/hr.°F=(Kg℃) 6.功率密度:W/cm21W/cm2= W/in2 7.压力:Mpa 8.导热系数:W/(m℃) 1 W/(m℃)=(cm s℃)= 9.温度:℃1F=9/5℃+32 1R=9/5℃+1K=1℃+ 电加热功率计算 加热功率的计算有以下三个方面: ●运行时的功率●起动时的功率●系统中的热损失 所有的计算应以最恶劣的情况考虑: ●最低的环境温度●最短的运行周期 加热介质的最大重量(流动介质则为最大●最高的运行温度● 流量) 计算加热器功率的步骤 ●根据工艺过程,画出加热的工艺流程图(不涉及材料形式及规格)。 ●计算工艺过程所需的热量。 ●计算系统起动时所需的热量及时间。 ●重画加热工艺流程图,考虑合适的安全系数,确定加热器的总功率。 ●决定发热元件的护套材料及功率密度。 ●决定加热器的形式尺寸及数量。

●决定加热器的电源及控制系统。 有关加热功率在理想状态下的计算公式如下: ●系统起动时所需要的功率: ●系统运行时所需要的功率: 加热系统的散热量 ●管道 ●平面 式中符号,含义如下: P功率:kW Q散热量:管道为W/m;平面为W/m2 介质重量:kgλ保温材料的导热数:W/mk m 1 介质比热:kcal/kg℃δ保温材料厚度:mm c 1 容器重量:kg d管道外径:mm m 2 介质比热:kcal/kg℃L管道长度:m c 2 每小时增加的介质重量或流量: m S系统的散热面积:m2 3 kg/h c 介质比热:kcal/kg℃△T介质和环境温度之差或温升:℃3 h加热时间:h 各种物质的比热(25℃)Cal/(g℃) Kcal/(kg℃)

电功率计算电流口诀及设计资料(电加热器行业)

电功率计算电流口诀及设计资料 (电加热器行业) 电加热器行业按照功率计算电流口诀及设计资料 一.口诀: 低压380/220伏系统每KW的电流,安。 千瓦,电流,如何计算? 电力加倍,电热加半。 单相千瓦,4.5安。 单相380,电流两安半。 二.用途: 这是根据用电加热器设备的功率(千瓦或千伏安)算出电流(安)的口诀。 电流的大小直接与功率有关,也与电压,相别,力率(又称功率因数)等有关。一般有公式可供计算,由于工厂常用的都是380/220 伏三相

四线系统,因此,可以根据功率的大小直接算出电流。 三.说明: 口诀是以380/220V三相四线系统中的三相设备为准,计算每千瓦的安数。对于某些单相或电压不同的单相设备,其每千瓦的安数.口诀 中另外作了说明。 1.这两句口诀中,电力专指电动机.在380V三相时(力率0.8左右),电动机每千瓦的电流约为2安. 即将“千瓦数加一倍” (乘2)就是电流,安。这电流也称电动机的额定电流. 【例1】5.5 千瓦电动机按“电力加倍”算得电流为11 安。 【例2】40千瓦水泵电动机按“电力加倍”算得电流为80安。电热是指用电阻加热的电加热器炉等。三相380伏的电热设备,每千瓦的电流为1.5 安。即将“千瓦数加一半” (乘1.5),就是电流,安。 【例1】3千瓦电加热器按“电热加半”算得电流为4.5 安。【例2】15千瓦电阻炉按“电热加半”算得电流为23安。这口诀并不专指电热,对于照明也适用. 虽然照明的灯泡是单相而不是三相,但对照明供电的三相四线干线仍属三相。 只要三相大体平衡也可以这样计算。此外,以千伏安为单位的电器(如变压器或整流器)和以千乏为单位的移相电容器(提高力率用)也都适用。即是说,这后半句虽然说的是电热,但包括所有以千伏安、千乏为单位的用电设备,以及以千瓦为单位的电热和照明设备。 例1) 12 千瓦的三相(平衡时)照明干线按“电热加半”算得

感应加热电流频率、功率、加热时间的确定与螺线管感应器的参数计算

感应加热电流频率、功率、加热时间的确定与螺线管感应器 的参数计算 李韵豪 2-1金属坯料加热过程中物理性质的变化 坯料的电阻率和相对磁导率对频率的确定以及感应器的参数设计有着重要的意义。 金属坯料的电阻率与温度的关系式为: ρt =ρo(1+αt)(2-1) 式中:ρo——金属坯料在0℃时的电阻率。 α——电阻温度系数。(即温度每升高1℃ 时的电阻率改变值。) ρt——金属在温度为t℃时的电阻率。 表2-1常见的几种金属的ρo值和α值 金属ρo(Ωm)α 钢 铜 铝0.133×10-6 0.016×10-6 0.026×10-6 6.25×10-3 4.30×10-3 4.00×10-3 以钢为例,下图为含碳量0.4-0.5%的钢坯料的电阻率ρ2、相对磁导率μr与温度的关系曲线。 图2-1 45钢的电阻率、相对磁导率 与坯料加热温度关系曲线 由式(2-1)和图(2-1)可以看出: 钢在加热时,它的电阻率ρ2和相对磁导率μr都在发生变化: ρ2在15-800℃的温度区内,大约增加4倍,当温度超过800℃后,各类钢的电阻率几乎是相等、趋于一恒定值,即10-6Ωm。 μr在650-700℃之前基本上只与磁场强度有关,而与坯料温度的变化关系不大。随后当达到居里温度时,μr便阶跃式下降到1。此时,如温度继续升高,磁导率不再变化。 钢由室温加热至始锻温度分3个加热阶段: ①冷态规范 坯料表面温度达到居里温度的规范。此时ρ2与μr均为变量。该区为铁磁性材料区,平均温度取t=650℃,ρ2可取0.6×10-6Ωm,μr>1。

②中间规范 坯料表面温度达到800-900℃,加热层深度xk为0.5△k,为部分铁磁材料区,ρ2=10-6Ωm,坯料表层μr>1。 ③热态规范 非磁性材料区。加热层深xk≥△k,ρ2=1.24×10-6Ωm,这是800-1300℃范围内电阻率平均值。μr =1。 2-2电流频率的选择 坯料感应加热时的频率的确定依据以下两项原则: ①感应器的电效率不低于极限值的5%,就有m2≥2.5。 ②在使坯料透热(即使坯料断面上的温度尽可能达到均匀)的前提下,加热时间最短,根据电磁场的理论,当Δ=0.4R2时,有效加热层已到极限值,再降低频率,也不能使有效加热层增加,就有:m2≤3.5。 即: 2.5≤ m2 ≤3.5 (2-2) 式中:m2 ——相对频率(m2 =) D2 ——坯料直径(m) 将式(1-7)Δ=503代入式(2-2) 就有: ≤f≤(Hz)(2-3) 由于当钢坯料断面上的温度高于居里温度时,电流透入深度最大,因此,选择频率时最好取ρ2=10-6Ωm,和μr=1,式(2-3)可简化为: 或者直接查阅下表: 表2-2 热锻压钢坯料直径与标准频率选择表 标准 频率 (Hz) 坯料直径(mm) 220 200 180 160 140 120 100 80 60 50 40 30 20 100* ---- ---- 150* ---- ---- 200* ---- ---- 250* ---- ---- 300* ---- ---- 400* ---- ---- 500* ---- ---- 600 750 1000* --- --- 1200 1500 2000* --- --- 2400 3000 4000* --- --- 8000 10000* --- ---