芯片和键合考题

芯片和键合考题

一、粘片

1、芯片质量检验

采用目检的方法,可以检验出芯片中存在的掩膜缺陷、金属化层缺陷、绝缘电阻以及在各金属化层布线之间、引线之间或引线与芯片边缘之间的缺陷、扩散和钝化层缺陷、划片和芯片缺陷。

2、芯片粘接剪切强度与器件可靠性的关系

1)芯片剪切强度小,粘接机械强度低,器件的耐机械冲击、耐振动、耐离心加速度的能力就小,严重时在进行上述试验时会使芯片脱落,造成器件致命性失效。

2)器件的内热阻会增大。

3)耐热冲击和温度循环能力差,间歇工作寿命(抗热疲劳、热循环次数)小。4)通常芯片剪切强度差,热阻大,结温高,也会造成器件电性能变差。

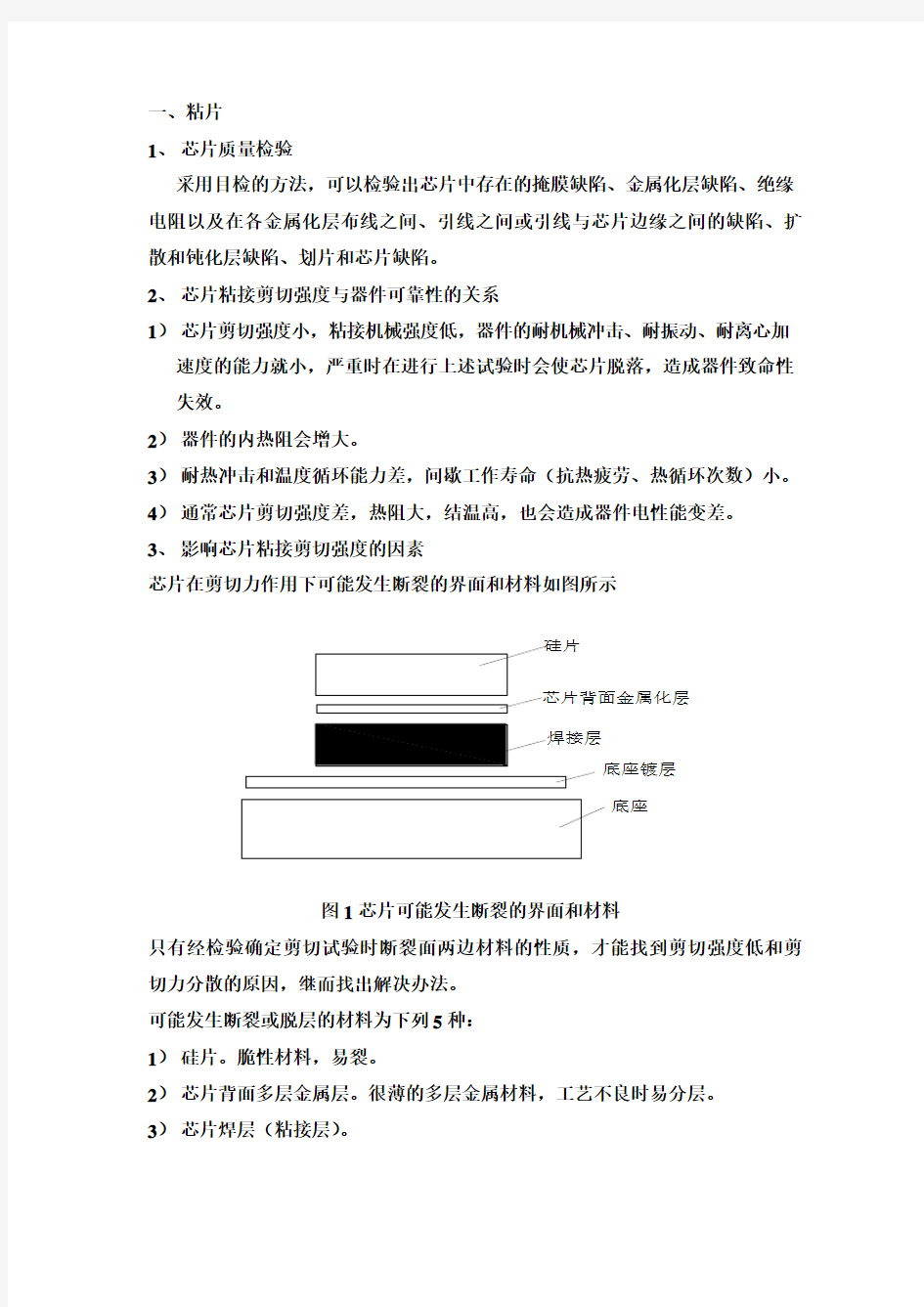

3、影响芯片粘接剪切强度的因素

芯片在剪切力作用下可能发生断裂的界面和材料如图所示

硅片

芯片背面金属化层

底座镀层

底座

图1芯片可能发生断裂的界面和材料

只有经检验确定剪切试验时断裂面两边材料的性质,才能找到剪切强度低和剪切力分散的原因,继而找出解决办法。

可能发生断裂或脱层的材料为下列5种:

1)硅片。脆性材料,易裂。

2)芯片背面多层金属层。很薄的多层金属材料,工艺不良时易分层。

3)芯片焊层(粘接层)。

4)底座镀层。

5)底座。

正常情况下,这些材料的抗剪强度都大于芯片粘接剪切强度的要求。可能发生断裂或脱层的材料界面为下列5种:

1)硅芯片与芯片背面多层金属层之间。

2)芯片背面多层金属层内各金属层之间。

3)芯片背面金属层与焊层之间。

4)芯片焊层与底座镀层之间。

5)底座镀层与底座基材之间。

剪切强度低的器件,断裂通常发生在材料的界面。

4、芯片装配通用工艺文件和管芯粘片、键合检验工艺文件。

二、键合

1、键合线和键合点的形状、位置检测

2、影响引线键合强度的一些主要因素

影响引线键合强度的因素很多,但主要是键合界面和键合系统参数的调整。

1)键合表面的洁净度

因为引线键合是原子间键合、共价键或互扩散粘接。所以键合丝和管芯上铝压焊块或外壳压焊点表面的氧化层和吸附层会严重影响键合强度。两个表面的原子间的高强度原子键合,需要两个原子级的清洁表面。因此,从芯片、外壳、键合丝的生产过程、包装、储存和使用前的清洗和表面处理等,都要特别注意。尤其是千万不能用手指去直接接触外壳和引线。

为了获得新鲜、洁净的表面,最好在压焊前对芯片和外壳压焊面采用超声清洗和等离子清洗。待用的管芯、引线丝和外壳应存放在充氮气的气柜中。

2)参数的调整

超声波频率、功率、外加应力、作用时间等要和所用的外壳、引线丝性能匹配。

三、操作准备

对VJK3G进行装配,抽取样品进行键合拉力测试和芯片剪切力测试,然后计算SPC。芯片粘接要求采用点胶机进行点胶,然后粘片。点胶机只有一台,采取抽签决定点胶的先后顺序。芯片的分装请提前准备,工具自行准备。

微波研究一所粘片和键合培训教材

微流控芯片分析法

微流控芯片分析法 一、概述 微流控分析是指利用微流控芯片或系统对物质的组成、含量、结构和功能进行测定和研究的一类分析方法。它起源于20世纪90年代初由瑞士的ManZ和Widmer提出的以微机电系统(microelectromechanical systems,MEMS)技术为基础的“微全分析系统”(miniaturized total analysis systems,或micro total analysis systems,μTAS)概念[1],其目的是通过化学分析设备的微型化与集成化,最大限度地把分析实验室的功能转移到便携的分析设备中,甚至集成到方寸大小的芯片上。由于这种特征,该领域还有一个更为形象的名称“芯片实验室”(lab a chip)。上述系统的核心是微流控芯片(microfluidic chips),其结构特征是在方寸大小的散芯片上加工微通道网络,通过对通道内微流体的操纵和控制,实现整个化学和生物实验室区功能[2]。 二、微流控分析的基本技术 1.微流控芯片加工技术 微流控芯片的基本结构单元是具有微米级深度和宽度的微通道,由其构成微通道网络,并根据不同的需要集成微结构、微阀、微泵、微储液器、微电极、微检测器、微控制和微处理等单元,组成完整的微流控芯片系统。因此,加工微流控芯片需采用特殊的微细加工技术,该技术起源于微电子工业中的微机电加工技术,目前已发展出多种适合不同芯片材质的芯片微加工技术[2-4]。 微流控芯片所使用的材料包括无机和有机材料两大类。常用的无机材料包括单晶硅、无定型硅、玻璃、石英、金属等。利用硅材料加工微流控芯片的优点是芯片表面光洁度好,图形复制精准度高,具备三维结构加工能力,工艺成熟,可批量生产。其缺点是材料易碎、不透光、电绝缘性不好。通常被用于加工微泵、微阀和控制元器件,或制作高分子聚合物芯片的模具。玻璃和石英是目前加工微流控芯片中使用较多的材料,其优点是透光性好,机械强度高,微加工工艺较成熟;其表面的电渗和亲水性质适于进行毛细管电泳分析。石英材料可透过紫外光,但其成本是玻璃的十倍。 目前,用于制作微流控芯片的高分子聚合物主要有三类:热塑性聚合物、固化型聚合物和溶剂挥发型聚合物。热塑性聚合物包括聚酰胺、聚甲基丙烯酸甲酯

芯片和键合考题

芯片和键合考题

一、粘片 1、芯片质量检验 采用目检的方法,可以检验出芯片中存在的掩膜缺陷、金属化层缺陷、绝缘电阻以及在各金属化层布线之间、引线之间或引线与芯片边缘之间的缺陷、扩散和钝化层缺陷、划片和芯片缺陷。 2、芯片粘接剪切强度与器件可靠性的关系 1)芯片剪切强度小,粘接机械强度低,器件的耐机械冲击、耐振动、耐离心加速度的能力就小,严重时在进行上述试验时会使芯片脱落,造成器件致命性失效。 2)器件的内热阻会增大。 3)耐热冲击和温度循环能力差,间歇工作寿命(抗热疲劳、热循环次数)小。4)通常芯片剪切强度差,热阻大,结温高,也会造成器件电性能变差。 3、影响芯片粘接剪切强度的因素 芯片在剪切力作用下可能发生断裂的界面和材料如图所示 硅片 芯片背面金属化层 底座镀层 底座 图1芯片可能发生断裂的界面和材料 只有经检验确定剪切试验时断裂面两边材料的性质,才能找到剪切强度低和剪切力分散的原因,继而找出解决办法。 可能发生断裂或脱层的材料为下列5种: 1)硅片。脆性材料,易裂。 2)芯片背面多层金属层。很薄的多层金属材料,工艺不良时易分层。 3)芯片焊层(粘接层)。

4)底座镀层。 5)底座。 正常情况下,这些材料的抗剪强度都大于芯片粘接剪切强度的要求。可能发生断裂或脱层的材料界面为下列5种: 1)硅芯片与芯片背面多层金属层之间。 2)芯片背面多层金属层内各金属层之间。 3)芯片背面金属层与焊层之间。 4)芯片焊层与底座镀层之间。 5)底座镀层与底座基材之间。 剪切强度低的器件,断裂通常发生在材料的界面。 4、芯片装配通用工艺文件和管芯粘片、键合检验工艺文件。 二、键合 1、键合线和键合点的形状、位置检测

芯片和键合考题

一、粘片 1、芯片质量检验 采用目检的方法,可以检验出芯片中存在的掩膜缺陷、金属化层缺陷、绝缘电阻以及在各金属化层布线之间、引线之间或引线与芯片边缘之间的缺陷、扩散和钝化层缺陷、划片和芯片缺陷。 2、芯片粘接剪切强度与器件可靠性的关系 1)芯片剪切强度小,粘接机械强度低,器件的耐机械冲击、耐振动、耐离心加速度的能力就小,严重时在进行上述试验时会使芯片脱落,造成器件致命性失效。 2)器件的内热阻会增大。 3)耐热冲击和温度循环能力差,间歇工作寿命(抗热疲劳、热循环次数)小。4)通常芯片剪切强度差,热阻大,结温高,也会造成器件电性能变差。 3、影响芯片粘接剪切强度的因素 芯片在剪切力作用下可能发生断裂的界面和材料如图所示 硅片 芯片背面金属化层 底座镀层 底座 图芯片可能发生断裂的界面和材料 只有经检验确定剪切试验时断裂面两边材料的性质,才能找到剪切强度低和剪切力分散的原因,继而找出解决办法。 可能发生断裂或脱层的材料为下列种: 1)硅片。脆性材料,易裂。 2)芯片背面多层金属层。很薄的多层金属材料,工艺不良时易分层。 3)芯片焊层(粘接层)。

4)底座镀层。 5)底座。 正常情况下,这些材料的抗剪强度都大于芯片粘接剪切强度的要求。可能发生断裂或脱层的材料界面为下列种: 1)硅芯片与芯片背面多层金属层之间。 2)芯片背面多层金属层内各金属层之间。 3)芯片背面金属层与焊层之间。 4)芯片焊层与底座镀层之间。 5)底座镀层与底座基材之间。 剪切强度低的器件,断裂通常发生在材料的界面。 4、芯片装配通用工艺文件和管芯粘片、键合检验工艺文件。 二、键合 、键合线和键合点的形状、位置检测

晶片键合基础介绍

晶片键合基础介绍 选择键合技术的程序通常依赖于一系列要求,如温度限制、密闭性要求和需要的键合后对准精度。键合的选择包括标准工业工艺,如阳极键合、玻璃浆料键合和黏着键合,以及新发展的低温共晶键合,金属扩散(共熔晶)键合和特定应用中的硅熔融键合。探索每一种方法的优势和劣势可以帮助我们对于某种应用采用何种键合技术做出更合理地决策。表1概括了晶片级键合的可供选项。 玻璃浆料键合广泛应用于加速度计的制造和微机电系统的生产。玻璃浆料是一种浆状物质,由铅硅酸玻璃颗粒、钡硅酸盐填充物、浆料和溶剂组成。常见的应用方法是通过丝网印刷技术。通常情况下,图形化后的浆料在每个芯片周围,覆盖30-200微米宽的环形区域,厚度为10-30微米。多余的溶剂在图形化后通过烘烤浆料去除。在晶片对准后进行热压键合。在实际的玻璃浆料键合过程中,玻璃融化并与其中的填充物熔合,从而形成了具有极好密闭性的无空洞封接。 玻璃浆料键合的优势是人们熟悉的它的工艺流程和键合界面特性。融化的浆料和浆状的初始状态使工艺可以允许颗粒或者其他微小的表面缺陷。通过键合机上所加力的不同可以控制浆料线的压缩,通常是40%。浆料键合两个最大的缺点是洁净度 较低、密封圈占用面积较大。也许,浆料键合最主要的缺点还在于不能实现高精度的对准,因为在键合过程中,玻璃浆料软化并开始黏性流动从而引起晶片发生滑动。 阳极键合与玻璃浆料键合两种方法,占生产中微机电系统键合应用的80%。阳极键合的机理决定了它只能应用于玻璃和硅片键合。其机理是在穿过玻璃和硅片的界面的电场辅助作用下,离子向界面发生扩散。这种技术可以用于表面为多晶硅层或玻璃层的基底。有一些键合设备也支持三层的叠层键合。 阳极键合的优势包括有成熟的工艺和可接受的密封寿命,玻璃可以和很多种基底实现热匹配可用于对器件实现真空封装或者压力封装,并可以接受5nm或更差的微粗糙度。它的劣势是工艺过程中采用了电压而不能兼容CMOS电路,同时具有可移动的Na+离子的应用,当钠聚集在阳极上及其外表面时会污染对离子敏感的其他电路。 金属键合属于基于扩散的和共晶的方法。扩散键合在390-450℃的温度下完成,需要相对较大的压力来实现表面的紧密接触。在金属键合中,必须控制表面的粗糙度以及晶片的翘曲度。金属合金在键合过程中会熔解并实现界面的平坦化。液态的界面使共晶键合需要施加相对较小却要一致的压力。在不同的冶金学系统中,如铜-锡,金-锡或金-硅,共晶合金形成

【CN109894171A】一种可逆键合微流控芯片的方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910265003.0 (22)申请日 2019.04.03 (71)申请人 大连理工大学 地址 116024 辽宁省大连市甘井子区凌工 路2号 (72)发明人 李经民 王堃 李扬 徐朋朋 李名扬 (74)专利代理机构 大连理工大学专利中心 21200 代理人 温福雪 侯明远 (51)Int.Cl. B01L 3/00(2006.01) (54)发明名称一种可逆键合微流控芯片的方法(57)摘要本发明公开了一种可逆键合微流控芯片的方法,可用于微流控芯片的制造技术领域。该方法设计了一种由微流控芯片、夹具和防滑层组成的器件,其中微流控芯片包括盖片、基片和密封层,可以形成完整封闭的微流控芯片,保证通道进样无漏液,同时实现了PMMA、PC、玻璃、硅片等硬质材料之间的可逆键合。相比于传统的热压键合、等离子体键合等方式,该方法无需热压机、紫外臭氧清洗机、等离子键合机等辅助设备,同时避免了键合过程中微结构变形和微通道堵塞等问题、提高了微流控芯片键合的成品率、缩短了芯片生产时间、简化了微流控芯片键合的工艺流程、成本低廉并且可以实现夹具的重复利用。该 器件为微流控领域提供了一个新的技术平台。权利要求书1页 说明书3页 附图1页CN 109894171 A 2019.06.18 C N 109894171 A

权 利 要 求 书1/1页CN 109894171 A 1.一种可逆键合微流控芯片的方法,对于硬质材料的微流控芯片之间的键合,不采取直接键合方式,其特征在于,操作方式如下: (1)在带有进样口的盖片(1)上旋涂一层PDMS涂层a(2),根据基片(3)上的微通道结构,在PDMS涂层a(2)上开窗; (2)在两片尺寸相同的透明硬质材料(6)上加工均布通孔,其中一片加工进样口(4)作为顶层夹具,另一片作为底层夹具;在两片夹具的夹持面上分别旋涂一层PDMS层b(5),将带有微通道的基片(3)放于底层夹具(6)上,将旋涂有PDMS涂层a(2)的盖片(1)与基片(3)对准贴合,PDMS涂层a(2)位于盖片(1)与基片(3)之间;最后将顶层夹具置于盖片(1)上,螺栓拧紧。 2.根据权利要求1所述的方法,其特征在于,所述的螺栓拧紧力矩计算过程如下:参照非金属类密封器件查表,得到的预紧力标准得PDMS涂层作为密封器件的单位密封面积压紧力,乘以旋涂面积得到有效压紧力;根据微通道结构、液体的密度与流速,计算出液体流动时对内壁的压力;螺栓预紧力大于等于有效压紧力与内壁压力之和,所需拧紧力矩等于预紧力乘以距离,距离即为螺栓的公称直径,再根据螺栓所连接的材料性质乘以拧紧力系数,即得到螺栓拧紧力矩。 2

PDMS微流控芯片的制作

PDMS微流控芯片的制作 摘要:采用最常见的材料PDMS制作微流控芯片,PDMS作为高分子聚合物中的固化型聚合物,被 广泛运用于制备微流控芯片。芯片由PDMS基片和PDMS盖片组成,微流控沟道位于基片上,由盖片进行密封 关键词: PDMS 固化型聚合物微流控芯片基片盖片 1 引言 微流控分析芯片的加工技术起源于半导体及集成电路芯片的加工,但芯片通道的加工尺寸远大于大规模集成电路,芯片的大小约数平方厘米,微通道宽度和深度为微米级,因此对加工技术的要求要低一些。另一方面,对芯片材料的选择,微通道的设计,微通道的表面改性及芯片的制作则是微流控分析芯片的关键问题。 最早的微流控芯片是用单晶硅制作。这主要得益于成熟的微电子和微机械加工技术。玻璃微流控芯片具备优良的光学性能和支持电渗流特性,易于表面改性,可直接借鉴传统的毛细管电泳分析技术,因此在微流控芯片发展初期受到更多重视并得到相应发展,至今仍是最广泛使用的芯片之一。用玻璃材料制作微流控芯片具有很多的优越性,但聚合物以其较玻璃价廉,制作方法简单,生产成本低,可制作一次性使用芯片等特点,正日益为人们所关注。制作聚合物芯片的方法有复制,浇注,注塑,热压等,可在微米尺度范围内加工具有复杂微通道网络的聚合物基片。制作的基片与盖片封合,形成微流控通道。通道表面可进行改性,以提供合适的物理,化学或生物功能,如制成亲水性,易于溶液的装载;制成疏水性则可用作毛细阀,蛋白质,酶或免疫分子的固定和表面电荷的附着。聚合物具有多样化的物理和化学性质,针对特定的应用可选择不同的聚合物。 2 PDMS微流控芯片的制作 2.1 制作材料 聚二甲基硅氧烷(PDMS),固化剂 , SU-8光固胶,培养皿,锡纸,沾灰胶,打孔器 2.2 制作过程 2.2.1 模具的制作

微流控芯片细胞捕获分离方法概述

微流控芯片细胞捕获分离方法概述 董盛华1)张晶2)葛胜祥2)** (1)厦门大学生命科学学院,厦门大学国家传染病诊断试剂与疫苗工程技术研究中心,厦门 361100) 2)厦门大学国家传染病诊断试剂与疫苗工程技术研究中心,厦门 361100) 摘要细胞捕获分离是免疫学、诊断检测、病理研究等学科经常用到的生物学实验方法.近年来微流控芯片平台的细胞捕获分离方式花样繁多,层出不穷,它具有可快速检测、所需样本量少、节约试剂、成本低廉等优势.本文主要对近年来多种微流控细胞捕获分离的方法,以免疫捕获分离和无标签细胞分离两类对其进行介绍.免疫捕获分离是较为传统的细胞捕获分离方式,它的特异性好,捕获分离后的细胞纯度较高.无标签细胞分离是近几年热门发展的技术手段,它采用物理与生物相结合的方式,能较好的保持细胞的完整性和生物活性.细胞捕获分离在微流控平台的应用虽然发展迅速,但其在工业化生产和微型化整合等方面还存在一些问题,只有解决生产问题,细胞捕获分离在微流控平台的应用才真正具有实际价值,可以真正作为一种技术手段用于日常的实验操作和医学检测中.就目前而言,细胞捕获分离在微流控芯片中还具有很大的发展前景. 关键字微流控芯片,细胞分离,免疫捕获,无标签细胞分离 学科分类号Q81,R44 1 *国家自然科学基金,基于微流控集成芯片的全自动CD4+T淋巴细胞计数HIV艾滋病现场检测方法研究资助(81371711). **通讯联系人. Tel:135******** , E-mail: sxge@https://www.360docs.net/doc/389636318.html, 收稿日期:2016-06-27,接受日期:2016-10-20

2 生物化学与生物物理进展Prog. Biochem. Biophys. 1 引言 细胞捕获分离是指把在液体中的多种混合细胞通过物理化学生物等手段,从液体中分离出一种或几种细胞的过程.细胞捕获分离作为生物学、医疗诊断、毒理监测等方面的重要实验内容,一直是实验室研究的一个热点.细胞捕获分离后可用于细胞计数、细胞培养、细胞免疫及细胞周期状态观测等后续实验,是一种必不可少的实验手段. 在很多时候,细胞计数与细胞捕获分离的区分并不明确,细胞计数常会用到细胞捕获分离作为前置手段,但很多细胞计数的手段和方法并不能适用于细胞捕获分离.细胞计数只要求得到规定样品中目的细胞数,在很多时候可以通过破坏细胞结构[1]或在混合样品中直接针对特定细胞的电容电阻进行测定[2],并不一定要对目的细胞进行捕获分离.而细胞分离则需要从样本中有针对性的分离出所需细胞,往往对收集后的细胞还有较高的要求,需要保持细胞原有的形态,甚至一些实验还要求细胞生长状态正常,以便对其进一步的观察和研究.这就大大限制了细胞分离的方法,提高了难度. 细胞计数主要包括白细胞、红细胞、循环肿瘤细胞等细胞计数.白细胞计数(包括CD3+/CD4+/CD8+ T 淋巴细胞计数等[3])常用于检测炎症反应、人体免疫缺陷病毒(Human Immunodeficiency Virus,HIV)感染[4]、寄生虫感染等与人体免疫相关的疾病[5],其数值的升高和降低都会对体内免疫系统产生巨大影响,常作为人体健康状况的重要参照指标.红细胞计数作为血常规的一个检测指标,常用于贫血、白血病等病症的检测.另外,近年来针对癌症相关研究的不断突破,计数检测外周血中痕量循环肿瘤细胞(Circulating Tumor Cells, CTCs)也成为了癌症诊断的一个生物标志物,可以检测癌细胞的迁移[6].除细胞计数外,生物科学和医疗诊断的前期实验也常需要细胞分离技术,为后续如药物刺激、细胞培养等实验研究做准备. 目前细胞分离的手段多种多样,如流式细胞分离、蔗糖密度梯度离心细胞分离、介电电泳分离[7]等,在本篇文章中就不做赘述.本文具体介绍的是这几年迅速发展起来的微流控平台的细胞捕获分离技术. 2 微流控芯片发展介绍 微流控芯片技术是指把生物、化学等实验的基本操作过程集成到一块芯片上,其芯片内部结构中至少有一维为微米甚至纳米尺度规格结构,可以自动完成实验及分析的全过程.由于微流控芯片具有集成性、高通量、检测快速、操作便利、所需样本量少、低耗能低成本等优点,近年来其在药物筛选、环境检测、司法检测、临床诊断和生物医药研究等众多科研与生活领域拥有越来越广阔的应用前景[2]. 图一微流控芯片结构示意图 Fig.1 The structure diagram of microfluidic chips 微流控芯片主要是在微米尺度下操控的流通技术,但是与传统的流通技术相比,微流控系统一个最重要特征就是微型化,而且同时要考虑便于携带和检测,微流控芯片在精细结构上要比流体技术更为复杂.微流控芯片的主要构成部分根据不同的实验目的与需求会有很大的不同,有关细胞捕获分离的微流控芯片,