中国稀土熔盐电解工艺技术发展展望

中国稀土熔盐电解工艺技术发展展望

任永红

1 我国稀土熔盐电解技术发展历程

熔盐电解法是制备稀土金属及其合金的重要方法之一。1875年,首先由希尔德布兰德(Hille-brand)和诺顿(Norton)利用氯化物电解工艺制备得到了金属镧、金属铈及镨钕合金。

我国稀土熔盐电解工艺技术研究始于20世纪50年代,1956年中国科学院长春应用化学研究所开始探索研究稀土氯化物电解工艺技术,并成功制备了金属镧、金属铈和金属钕。1965年上海跃龙化工厂在氯化物熔盐体系中相继实现了800A、3KA规模电解槽的工业化生产,该电解工艺主要产品是混合稀土金属,主要应用于发火材料,同时也可以制备熔点较低的单一稀土金属镧、铈、镨等。当时氯化物熔盐电解体系的电解槽为上插阴极结构,由钼棒(条)作为阴极,电解槽内衬为石墨整体坩埚并兼作为阳极,坩埚底部的瓷碗作为金属接收器。槽型结构示意图见图1。

图1 整体型氯化物体系电解槽

1.钼阴极;

2. 石墨坩埚;

3. 瓷碗接收器;

4.液态金属;

5. 阳极母线;

6. 电解质液面;

7.铁外壳

氯化稀土电解槽是一个敞开式的槽型结构,每两炉更换一次瓷碗,每10天左右停炉更换整体石墨坩埚。该工艺最大优势是电解原料成本低,将稀土氯化物结晶料直接入炉。缺点也很明显,氯化物挥发物及尾气氯气无收集装置,无组织排放严重,操作环境恶劣。半连续操作使电解过程波动很大,电流、温度的不稳定造成电流效率只有60%左右,产品批量小,单炉产量为3~5kg,产品质量不稳定,工人劳动强度大。

金属镧、铈、镨、钕中金属钕的熔点最高,为1024℃。采用氯化物电解工艺制备工艺要求操作温度高于金属熔点,该工艺用于制备金属钕会导致电解质挥发加剧,因

此,用氯化物体系电解生产金属钕在成本上是不经济的。

1983年日本成功开发了NdFeB 磁体并在世界范围内迅速形成产业,每年对金属钕等熔点较高的稀土金属产品需求不断扩大,激发了氟盐体系氧化物电解技术的研发。早在1964年,我国科研人员就借鉴铝电解工艺技术开展了氟盐体系电解氧化铈制取金属铈的实验研究。1984年包头稀土研究院成功开发了氟盐体系氧化物电解制备金属钕工艺,这是我国稀土电解工艺技术的第一次技术革新,从此3KA级氟盐体系氧化物电解工艺逐步取代氯化物电解工艺成为主流技术。

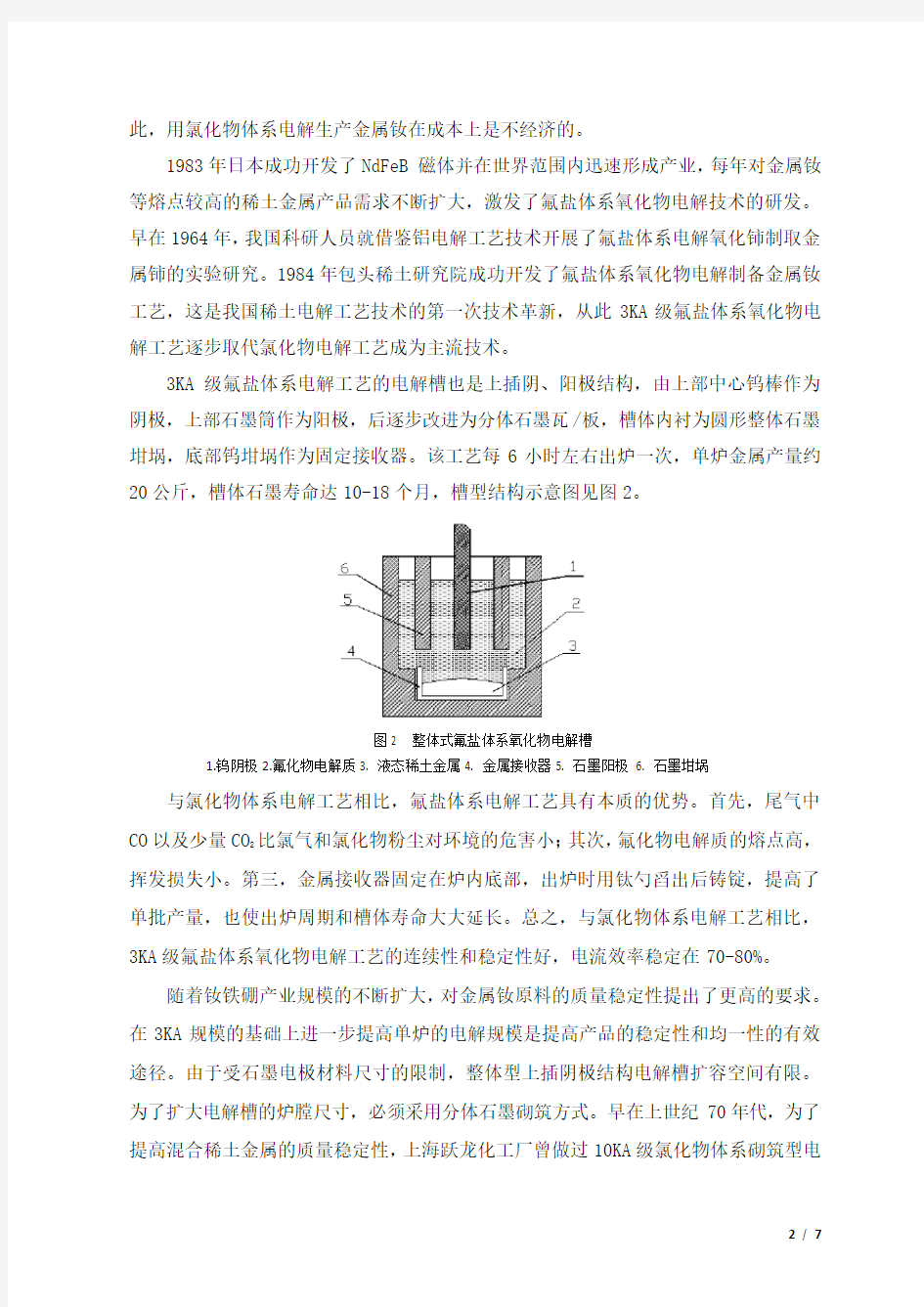

3KA级氟盐体系电解工艺的电解槽也是上插阴、阳极结构,由上部中心钨棒作为阴极,上部石墨筒作为阳极,后逐步改进为分体石墨瓦/板,槽体内衬为圆形整体石墨坩埚,底部钨坩埚作为固定接收器。该工艺每6小时左右出炉一次,单炉金属产量约20公斤,槽体石墨寿命达10-18个月,槽型结构示意图见图2。

图2 整体式氟盐体系氧化物电解槽

1.钨阴极

2.氟化物电解质

3. 液态稀土金属

4. 金属接收器

5. 石墨阳极

6. 石墨坩埚

与氯化物体系电解工艺相比,氟盐体系电解工艺具有本质的优势。首先,尾气中比氯气和氯化物粉尘对环境的危害小;其次,氟化物电解质的熔点高,CO以及少量CO

2

挥发损失小。第三,金属接收器固定在炉内底部,出炉时用钛勺舀出后铸锭,提高了单批产量,也使出炉周期和槽体寿命大大延长。总之,与氯化物体系电解工艺相比,3KA级氟盐体系氧化物电解工艺的连续性和稳定性好,电流效率稳定在70-80%。

随着钕铁硼产业规模的不断扩大,对金属钕原料的质量稳定性提出了更高的要求。在3KA规模的基础上进一步提高单炉的电解规模是提高产品的稳定性和均一性的有效途径。由于受石墨电极材料尺寸的限制,整体型上插阴极结构电解槽扩容空间有限。为了扩大电解槽的炉膛尺寸,必须采用分体石墨砌筑方式。早在上世纪70年代,为了提高混合稀土金属的质量稳定性,上海跃龙化工厂曾做过10KA级氯化物体系砌筑型电

解槽的工业试验。1995年包头稀土研究院开始进行砌筑槽型的研发,于1996年运行了6KA级砌筑型氟盐体系实验电解槽。2000年包头稀土研究院10KA级氟盐体系砌筑型电解槽应用于金属钕制备的实验获得成功。2002年8月,依托“万安培稀土熔盐电解关键技术及成套设备的研究”课题的成果,包头瑞鑫稀土金属材料股份公司成立,实现大规模金属钕工业生产,成为我国稀土电解工艺第二次技术革新。相继,赣州虔东、赣州晨光、南方高科、西安西骏、丹东金龙等企业也开发了有自己特色的万安培砌筑型稀土电解槽并投入运行。

氟盐体系砌筑型电解槽延续了整体槽型的上插阴、阳极结构,将上插阴极由原来的一根增加到多根,整个炉膛由原来的整体圆形改为石墨板坯砌筑的长方型,以便达到单槽扩容的目的。砌筑型电解槽示意图见图3。

图3 砌筑型氟盐体系氧化物电解槽

1.阳极导电板;

2.刚玉砖;

3.石墨阳极;

4.石墨内衬;

5.耐火砖;

6.钨阴极;

7.铸钢板;

8.电解质;

9.捣打料;10.液态金属产品;11.钢板外壳

砌筑型电解槽应用使得单槽规模扩大,生产运行更加稳定,工艺技术指标也有了质的提升。在随后的十几年间,5KA-10KA规模砌筑型稀土电解槽在国内得到了广泛推广。目前,10KA氟盐体系金属钕电解槽的单炉产量为60-80公斤,电流效率约为80%,直流电耗降至8度以下。

氯化物体系电解工艺由于其高耗能和高污染,在本世纪初逐步被氟盐体系电解工艺取代。2011年4月26日,国家发改委发布了《产业结构调整指导目录(2011年本)》将“稀土氯化物电解制备金属工艺项目”作为落后有色金属工艺被淘汰。

2 现有稀土熔盐电解工艺存在的问题

目前工业生产现有稀土氟盐体系电解槽的电极配置仍沿用了90年代初期小槽型的上插阴、阳极结构,该结构的热量来源主要是两极之间的反应区电解质发热和高阴极电流密度造成阴极自身发热。因此,槽体的温度分布与电极配置一致,起于阴阳极之间反应区的熔盐表面,止于槽体中心的阴极下端,没有覆盖到底部接收器,造成了炉膛温度上高下低的分布状态。由此带来了一些无法回避的问题:

1)炉口温度高,槽体和阳极烧损严重,电解质挥发量大;

2)炉底温度低,金属产品处于低温区域,出炉前需要空烧以及搅拌,对收率、

电流效率和产品质量的影响很大;

3)炉底温度低,沉料易结瘤,造成自动出金属装置无法正常发挥作用,只适合

人工勺舀出炉;

4)更换阳极、搅炉等操作频繁,以及上部电极交错排布,导致炉口无法密闭,

尾气粉尘的无组织排放严重,无法满足环保要求。

5)分体阳极的极距不一致、不稳定导致电解槽运行的温度不均匀、不稳定,连

续性差造成电流效率无法进一步提高。

上述这些弊端产生的根源是电极配置结构不合理。冰晶石体系氧化铝电解槽的槽型和工艺技术已经非常成熟。其底部炭块与外部的阴极钢棒相连接,使底部液态金属成为阴极。这种结构我们称之为液态阴极结构(底部阴极结构/下阴极结构)。液态阴极结构使电解槽的高温区位于阳极下部的水平反应区内,这样液态金属产品总是处于既定的高温状态,而炉口熔盐表面温度相对较低。这种上低下高的温度分布更有利于电解过程的顺序,这很早就成为业内人士的共识。

3 稀土熔盐电解工艺技术发展的展望

目前,我国是世界稀土的生产大国和消费大国,我国的稀土熔盐电解技术水平代表了世界的行业水平。但目前的稀土熔盐电解技术仍处于作坊式的管理模式,炉前操作为零自动化水平,存在操作工人劳动强度大、操作环境恶劣等众多问题。进行我国稀土熔盐电解技术的第三次革新迫在眉睫。

3.1 液态阴极电解工艺成为主流技术

人们很早就已经认识到上插阴、阳极结构稀土电解槽存在一些与生俱来的、无法

克服的缺陷。早在60年代初期上海跃龙化工厂在进行10KA级氯化物体系电解生产混合稀土金属时就曾做过液态阴极电解槽的试验。有研稀土新材料股份有限公司在2011年做了2500A级液态阴极电解槽的工业试验,连续运行了15天,获得了宝贵的试验数据。还有很多同仁针对稀土液态阴极电解工艺进行了大量的基础理论研究工作。目前尚存在两个技术瓶颈:高温冶金砌筑材料及设计手段和思路。

数值模拟计算是一个非常经济、有效、可行的方法,很多学者运用它来指导冶金设计的研发,加速成果的转化。由相关文献可知,过度的边界条件设置,得到的计算结果往往对实践的指导意义不大。需要把计算方法与工艺实践紧密结合,才能更好地发挥数值模拟的优势。

令人欣喜的是,多年来国内无数企业、院校、科研单位对稀土液态阴极电解槽的研发保持着空前的热情。我们相信未来几年内,液态阴极稀土熔盐电解槽一定会工业化运行。氟盐体系液态阴极稀土电解槽的技术优势非常明显:

1)电流效率、料比、电耗等技术指标会大大改善;

2)由于炉口温度大幅度降低,槽体寿命将成倍延长;

3)电解槽密闭运行,尾气有效回收利用;

4)旧石墨阳极与新阳极对接使用,石墨阳极的利用率接近100%;

5)产品批量可以按照用户需求在100-500公斤范围调整;

3.2 稀土电解生产管理系统成为企业管理的主要手段

稀土电解生产需要与时俱进,彻底摆脱作坊式管理模式,迫切需要一套生产管理系统。该系统可实现电解设备运行数据的存储和实时监控,各生产环节共同维护生产过程的数据生成电子记录本,可以随时查看各车间、各炉子的运行数据和指标。各类生产数据的汇总、分析将随时指导车间的生产运行,减少人为操作差异对生产的影响,信息化生产管理将提升整体的行业发展水平。

在当今大数据和区块链技术的支撑下,实施电解生产管理系统没有任何技术阻力。生产管理系统的提升将给企业带来实实在在的经济效益。管理系统实施以后,人们可以随时查看各车间、各炉子的运行数据和指标,避免人为的拖延和扯皮现象。运用科技手段管理生产过程是技术发展的必然趋势,也是企业获取可持续竞争优势唯一出路。

3.3 电解生产过程的自动化水平大幅度提高

生产管理系统对生产、物流、质检等各环节进行有效控制,车间的每台电解设备都是一个独立的用户端,炉前操作人员通过用户端的实时波形图来监控电解槽的运行情况。包装、仓库、质检等其他岗位按照时限要求录入相关操作数据。生产控制中心对全生产过程统一监控和协调。依托管理系统的分析功能随时可以看到某时间段内每个设备的运行情况和经济指标。

液态阴极电解槽的槽型结构可以充分发挥虹吸出金属装置的优势。以10KA级稀土电解槽为例,每天大约400 kg的金属产量用自动虹吸装置5分钟就完成一次性出炉,产品批量和质量均一性将为后续钕铁硼合金的熔配工序提供产品质量稳定性保障。

另外,电解槽的阳极更换作业会使用机械化设备来完成,新阳极的组装也会由机械手来辅助完成。

3.4 稀土氯化物电解工艺重新应用于工业生产

2011年稀土氯化物电解工艺之所以被淘汰,一方面是因为敞开式电解槽尾气氯气及氯化物挥发物对环境的破坏;另一方面是与氟盐体系电解工艺相比较氯化物电解电流效率低,电耗高。但在其他有色轻金属行业中,由于电解槽炉口封闭问题被很好地处理,氯化物体系电解工艺仍是生产镁金属、锂金属的主要方法。

液态阴极结构的电解槽炉口可以很容易封闭,尾气中氯气可以被高浓度地收集。氯气的氯压机回收技术已经非常成熟,将来氯化物体系的稀土液态阴极电解槽在运行过程中,氯气可以作为稀土电解的副产品为企业创造效益。

造成氯化物体系电解生产稀土金属工艺能耗高的原因,一方面是高阴极电流密度使槽电压增高;另一方面稀土金属在氯化物电解质中的溶解度高,造成部分金属产品在流入接收器的过程中被二次氧化。而液态阴极槽型结构的阴极电流密度小,阴极反应区的压降非常低,使槽电压大幅度降低;另外,稀土离子直接在底部的液态金属表面被还原成单质金属融入液态金属中,产品二次氧化的几率非常低,从而电流效率大大提高。预计氯化物体系液态阴极电解槽生产混合稀土金属,电流效率可以从60%左右提高到75%以上,电耗会从10-12 Kwh/kgRE降低到8 Kwh/kgRE左右。

氯化物体系电解工艺可以直接使用氯化稀土为原料。氯化稀土料液液经过浓缩后可以进入一个缓冲罐加热后直接进入电解槽。省去了氯化物溶液草酸沉淀、洗涤、过滤、灼烧等转型环节,集约化生产可以大幅降低稀土金属产品的成本。

采用氯化物体系液体阴极电解工艺生产低熔点的镧、铈金属,将进一步降低电解加工费用,降低镧、铈金属的成本,有利于拓展镧、铈金属的下游应用,对缓解我国

稀土元素应用不平衡问题起到积极作用。

4 结语

60多年来我国稀土熔盐电解生产工艺从氯化物体系电解工艺的工业应用到氟盐体系砌筑大槽型电解技术的大规模工业化,为我国稀土下游功能材料产业的发展提供了基础材料支撑,为我国稀土产业发展做出了巨大贡献。依托各种冶金新材料、电子技术、大数据以及区块链等技术在稀土行业的应用,稀土电解工艺将很快以液态阴极电解槽技术为核心,发生新一轮的技术革新。这是行业和技术发展的必然趋势。我们希望能够和大家一起抓住机遇,为我国稀土事业的升级、改造和绿色转型贡献一份力量。

化学热处理技术

化学热处理技术应用和发展 摘要:浅谈化学热处理原理、反应机理,以及化学热处理分类、应用和发展前景、技术特点 关键词:化学热处理;碳渗;氮渗;稀土化学 前言 化学热处理是一种通过改变金属和合金工件表层的化学成分、组织和性能的金属热处理。它的工艺过程一般是:将工件置于含有特定介质的容器中,加热到适当温度后保温,使容器中的介质(渗剂)分解或电离,产生的能渗入元素的活性原子或离子,在保温过程中不断地被工件表面吸附,并向工件内部扩散渗入,以改变工件表层的化学成分。通常,在工件表层获得高硬度、耐磨损和高强度的同时,心部仍保持良好的韧性,使被处理工件具有抗冲击载荷的能力。 一、化学热处理原理 化学热处理是将工件置于一定温度的活性介质中保温,使活性物质的原子渗入工件的表层中,改变其表层的化学成分、组织和性能的热处理工艺,是表面合金化与热处理相结合的一项工艺技术。 二、化学热处理的过程 化学热处理包括三个基本过程,即①化学渗剂分解为活性原子或离子的分解过程;②活性原子或离子被金属表面吸收和固溶的吸收过程;③被渗元素原子不断向内部扩散的扩散过程。 (1) 分解过程 渗剂通过一定温度下的化学反应或蒸发作用,形成含有渗入元素的活性介质,然后通过活性原子在渗剂中的扩散运动而到达工件的表面。 (2) 吸收过程 渗入元素的活性原子吸附于工件表面并发生相界面反应,即活性物质与金属表面发生吸附—解吸过程。

(3) 扩散过程 吸附的活性原子从工件的表面向内部扩散,并与金属基体形成固溶体或化合物。 三、化学热处理的分类 1.按渗入元素的数量分类 (1)单元渗:渗碳,渗氮,渗硫,渗硼,渗铝,渗硅,渗锌,渗铬,渗钒等。 (2)二元渗:碳氮共渗,氮碳共渗,氧氮共渗,硫氮共渗,硼铝共渗,硼硅共渗,硼碳共渗,铬铝共渗,铬硅共渗,铬钒共渗,铬氮共渗,铝稀土共渗,铝镍共渗等。 (3)多元渗:氧氮碳共渗,碳氮硼共渗,硫氮碳共渗,氧硫氮共渗,碳氮钒共渗,铬铝硅共渗,碳氮氧硫硼共渗等。 2.按渗剂的物理形态分类 (1) 固体法:颗粒法,粉末法,涂渗法(膏剂法、熔渗法),电镀、电泳或喷涂后扩散处理法。 (2) 液体法:熔盐法(熔盐渗、熔盐浸渍、熔盐电解),热浸法(加扩散处理〕,电镀法(加扩散处理),水溶液电解法。 (3) 气体法:有机液体滴注法,气体直接通人法,真空处理法,流态床处理法。 (4) 辉光离子法:离子渗碳或碳氮共渗,离子渗氮或氮碳共渗.离子渗硫,离子渗金属。 3.按钢铁基体材料在进行化学热处理时的组织状态分类 (1) 奥氏体状态:渗碳,碳氮共渗,渗硼及其共渗,渗铬及其共渗。渗铝及其共渗,渗钒、渗钦、渗错等。 (2) 铁素体状态:渗氮,氮碳共渗,氧氮共渗及氧氮碳共渗,渗硫,硫氮共渗及硫氮碳共渗,氮碳硼共渗,渗锌。 4.按渗入元素种类分类 (1) 渗非金属元素:渗碳,渗氮,渗硫,渗硼,渗硅。 (2) 渗金属元素:渗铝,渗铬,渗锌,渗钒。

6kA方型稀土电解槽电场的研究_刘中兴

6kA 方型稀土电解槽电场的研究 刘中兴,张海玲,伍永福,高意如 (内蒙古科技大学能源与环境学院,内蒙古包头014010) 摘要:研究了阴极阳极变化对于6kA 方型稀土电解槽电场的影响,并在此基础上分析阴极半径的范围,为电解槽设计改造提供了参考依据。关键词:稀土电解槽;电场;阴极半径 中图分类号:T G 14614 文献标识码:A 文章编号:1007-7545(2009)06-0031-04 Research on 6kA Square Electric Field in Rare Earth Electrolytic Cell LIU Zhong -x ing,ZH AN G H a-i ling ,WU Yo ng -fu,GAO Y-i ru (E nergy and En vironmen tal Engineerin g Ins titute,U ST Inner M onnolia,Baotou 014010,C hina) Abstract:The effects of the chang e in the cathode and the anode im pacts on the 6kA squar e electric field in rare earth electro lytic cell are studied,in the basis,the scope of the cathode .s radius is analy zed in or der to pro vide a frame of reference for designing cell transformation 1 Keywords:Rare earth electroly tic cell;Electric field;The cathode .s radius 基金项目:国家自然科学基金资助项目(50664007);内蒙古自治区高等学校科学研究项目(NJ09083)作者简介:刘中兴(1961-),男,河北赵县人,教授,博士1 早在20世纪60年代中,美国的M or rice 和H enrie 就用氟化物体系稀土熔盐电解法在实验室制备了纯度达9919%的金属钕和金属镨。我国氟化物体系氧化物电解制备稀土金属及合金研究始于20世纪70年代。1984年,包头稀土研究院成功地将敞开式氟化体系稀土电解应用于电解制备金属钕和钕铁合金的工业实验[1] 。通过30多年的努力,目前我国稀土金属熔盐电解工艺技术和设备研制已达世界领先水平,产量达到世界的80%以上。 检索国内外相关文献,对于3kA 稀土电解槽物理场的研究报道较多,而对于6kA 稀土电解槽电场、流场的研究尚未见诸报道,6kA 稀土电解槽在规模方面比3kA 大,存在很多的优点。电解槽的主要热源是熔体电流产生的焦耳热,其电流分布影响着槽内的温度分布,同时电场力直接影响熔体 的流动[2] ,因此了解6kA 电解槽中的电场分布非 常重要。刘忠杰等利用数值模拟程序研究了在槽电压不变的情况下熔体电场分布的情况[3],本文参考前人的一些研究方法,根据实际情况,用ANSYS 软件对6kA 方型氟盐体系钕电解槽内的电场进行模拟计算,并分析了阳极变化和阴极变化对于电解槽电压的影响,以期应用于电解槽结构和工艺的优化设计。 1 稀土氧化物电解槽的结构 稀土氧化物电解槽的基本结构如图1所示。槽体为石墨坩埚,在坩埚顶部为2个侧壁开槽可调距离的阳极,该阳极为方型,通过2根阳极中心放置2根钼棒作阴极,外围槽体为方型槽型结构。

中国稀土熔盐电解工艺技术发展展望

中国稀土熔盐电解工艺技术发展展望 任永红 1 我国稀土熔盐电解技术发展历程 熔盐电解法是制备稀土金属及其合金的重要方法之一。1875年,首先由希尔德布兰德(Hille-brand)和诺顿(Norton)利用氯化物电解工艺制备得到了金属镧、金属铈及镨钕合金。 我国稀土熔盐电解工艺技术研究始于20世纪50年代,1956年中国科学院长春应用化学研究所开始探索研究稀土氯化物电解工艺技术,并成功制备了金属镧、金属铈和金属钕。1965年上海跃龙化工厂在氯化物熔盐体系中相继实现了800A、3KA规模电解槽的工业化生产,该电解工艺主要产品是混合稀土金属,主要应用于发火材料,同时也可以制备熔点较低的单一稀土金属镧、铈、镨等。当时氯化物熔盐电解体系的电解槽为上插阴极结构,由钼棒(条)作为阴极,电解槽内衬为石墨整体坩埚并兼作为阳极,坩埚底部的瓷碗作为金属接收器。槽型结构示意图见图1。 图1 整体型氯化物体系电解槽 1.钼阴极; 2. 石墨坩埚; 3. 瓷碗接收器; 4.液态金属; 5. 阳极母线; 6. 电解质液面; 7.铁外壳 氯化稀土电解槽是一个敞开式的槽型结构,每两炉更换一次瓷碗,每10天左右停炉更换整体石墨坩埚。该工艺最大优势是电解原料成本低,将稀土氯化物结晶料直接入炉。缺点也很明显,氯化物挥发物及尾气氯气无收集装置,无组织排放严重,操作环境恶劣。半连续操作使电解过程波动很大,电流、温度的不稳定造成电流效率只有60%左右,产品批量小,单炉产量为3~5kg,产品质量不稳定,工人劳动强度大。 金属镧、铈、镨、钕中金属钕的熔点最高,为1024℃。采用氯化物电解工艺制备工艺要求操作温度高于金属熔点,该工艺用于制备金属钕会导致电解质挥发加剧,因

线状Na2Ti3o7的制备与其形成机理

第44卷第1期2016年1月 硅酸盐学报Vol. 44,No. 1 January,2016 JOURNAL OF THE CHINESE CERAMIC SOCIETY https://www.360docs.net/doc/3b8409413.html, DOI:10.14062/j.issn.0454-5648.2016.01.18 线状Na2Ti3O7的制备与其形成机理 何慧芬,王晶,杨雨佳,王峻 (大连交通大学,无机超细粉体制备及应用重点实验室,辽宁大连 116028) 摘要:以锐钛矿型氧化钛和氢氧化钠为原料,水和乙醇为溶剂,采用水热法制备出线状钛酸钠。借助X射线衍射仪、扫描电子显微镜和热重–差示扫描量热检测仪研究了水热温度、水热时间,碱浓度、溶剂体积比等因素对产物相结构和微观形貌的影响,并探讨了线状钛酸钠的形成机理。结果表明:当反应物NaOH的浓度为2.5mol/L,溶剂水和乙醇的体积比是1:3,在水热温度为180℃条件下保温48h,所生成的钛酸钠的形貌以纳米线状为主。反应机制可以用经典晶体生长理论解释,也可以用一种劈裂模型来解释,其微观形貌是板片状结构发生劈裂形成线状结构。 关键词:氧化钛;水热法;线状钛酸钠 中图分类号:TB321 文献标志码:A 文章编号:0454–5648(2016)01–0117–08 网络出版时间:2015–12–23 17:19:59 网络出版地址:https://www.360docs.net/doc/3b8409413.html,/kcms/detail/11.2310.TQ.20151223.1719.018.html Preparation and Formation Mechanism of Linear Na2Ti3O7 HE Huifen, WANG Jing, YANG Yujia, WANG Jun (Liaoning Key Laboratory for Fabrication and Application of Superfine Inorganic Powders, Dalian Jiaotong University, Dalian 116028, Liaoning, China) Abstract: Linear Na2Ti3O7 was synthesized by a hydrothermal method with anatase TiO2 and NaOH as raw materials, and water and ethanol as solvents. The effects of hydrothermal time, hydrothermal temperature, alkali concentration and volume ratio of water to ethanol on the phase structure and microstructure of the product were investigated by X-ray diffraction, scanning electron microscopy and thermogravimetric-differential scanning calorimetry, respectively. In addition, the formation mechanism was also discussed. The results indicate that the morphology of Na2Ti3O7 shows a linear structure when synthesis at the concentration of NaOH of 2.5mol/L, the volume ratio of water to ethanol of 1:3, the hydrothermal temperature of 180℃ and the hydrothermal time of 48h. The reaction mechanism can be given based on the classical theory of crystal growth and a model of splitting. The micro-morphology of the product is split from a platelet structure to a line structure. Keywords: titanium oxide; hydrothermal method; linear sodium titanate 近年来,一维纳米材料在组装成电路的研究中取得了突破进展,使其受到了人们的极大关注[1]。一维纳米材料拥有特殊的纳米结构,在光学、力学、热学、磁学、电学等方面表现出了独特的性质,使得其成为了纳米材料研究中最热门和最具发展空间的领域[2]。 纳米材料钛酸钠(Na2Ti3O7),其晶体结构中的(Ti3O7)2–层与Na+结合形成层状结构,从而具有很强的阳离子交换能力和吸附性能。Na2Ti3O7具有特殊的高比表面积和光催化活性,在催化、储氢材料、气体传感、污水处理和降解废弃物等领域有重要应用[3–7]。另外,钛酸钠还是一类重要的宽带隙半导体[8–11],主要应用于计算机中的集成电路。 钛酸钠制备方法主要有水热法、熔盐法、溶胶–凝胶法、微波法等。付敏等[12]采用微波水热法制成了钛酸钠纳米管,通过钛酸四丁酯与氢氧化钠为原 收稿日期:2015–07–02。修订日期:2015–08–18。基金项目:国家自然科学基金项目(51274052)。 第一作者:何慧芬(1989—),女,硕士研究生。 通信作者:王晶(1967—),女,博士,教授。Received date: 2015–07–02. Revised date: 2015–08–18. First author: HE Huifen (1989–), famale, Master candidate. E-mail: hehuifen163@https://www.360docs.net/doc/3b8409413.html, Correspondent author: WANG Jing (1967–), female, Ph.D., Professor. E-mail: wangjing@https://www.360docs.net/doc/3b8409413.html,

熔盐电解法制取稀土金属

熔盐电解法制取稀土金属 熔盐电解法制取稀土金属(preparation of rare earth metal by molten salt electrolysis) 在直流电流作用下,含稀土熔盐电解质中的稀土离子在电解槽阴极获得电子还原成金 属的稀土金属制取方法。这是制取混合稀土金属,轻稀土金属镧、铈、镨、钕及稀土铝合金和稀土镁合金的主要工业生产方法。有氯化物熔盐电解和氟化物熔盐电解两种方法,工业上主要采用前一种方法。产品稀土金属的纯度一般为95%~98%,主要作为合金成分或添加剂广泛应用于冶金、机械、新材料等部门。与金属热还原法制取稀土金属相比,此法具有成本较低、易实现生产连续化等优点。 赫里布兰德(w.Hillebrand)等人在1857年首次用稀土氯化物熔盐电解法制取稀土金属。1940年奥地利特雷巴赫化学公司(Treibacher Chemische Werke A G )实现了熔盐电解制取混合稀土金属的工业化生产。1973年西德戈尔德施密特公司(Th.Goldschmidt AG)以氟碳铈镧矿高温氯化制得的氯化稀土为原料,用50000A密闭电解槽电解生产稀土金属。1902 年姆斯马(W.Munthman)提出用氟化物熔盐电解法制取稀土金属。80年代苏联采用这种熔盐电解法在24000A电解槽中电解生产稀土金属。 中国从1956年开始研究氯化物熔盐电解法,现已发展到用1000、3000和10000A电解槽电解生产混合稀土金属和镧、铈、镨等的规模。70年代初又开始研究氟化物熔盐电解法,80年代用于金属钕的工业生产,现已扩大到3000A电解槽的生产规模。 氯化物熔盐电解以碱金属和碱土金属氯化物为电解质,以稀土氯化物为电解原料 的熔盐电解方法,从阴极析出液态稀土金属,阳极析出氯气。这种方法具有设备简单、操作方便、电解槽结构材料易于解决等特点,但也存在氯化稀土吸水性强、电流效率低等问题。RECI3 - KCl是目前较理想的电解质体系,由于NaCI比KCI价廉,所以RECI3 - KCI - NaCl 三元系也是工业上常用的电解质体系。 氯化物熔盐电解原理当RECl 3- KCl熔盐电解质在以石墨为阳极、钼或钨为阴极的电解槽中进行电解时,电解质在熔融状态下离解为RE 3+、K+ 和Cl-离子,在直流电场作用下,RE 3+、K+向阴极迁移,Cl - 阳极迁移,由于离子的电极电位不同,电极电位较正的RE 3+首先在阴极上获得电子被还原成金属: RE 3++3e === RE Cl- 在阳极上失去电子生成氯气: 3Cl- - 3e === 3/2Cl2 电解结果,在阴极得到熔融稀土金属,在阳极析出氯气,同时消耗熔盐电解质中的氯 化稀土和直流电量。阴极析出的少部分稀土金属溶解于熔盐电解质中,发生生成低价氯化物的二次反应,使电流效率降低。

硝酸钾硝酸钠熔盐的应用情况

硝酸钾、硝酸钠熔盐体系的应用情况 熔融盐是指盐的熔融态液体, 通常说的熔融盐是指无机盐的熔融体。硝酸熔盐是无机盐的一种, 其固态大部分为离子晶体, 在高温下熔化后形成离子熔体。熔融盐有不同于水溶液的诸多性质, 如高温下的稳定性、在较宽温度范围内的低蒸气压、低的黏度、具有良好的导电性、低的腐蚀性、较高的离子迁移和扩散速度、高的热容量、具有溶解各种不同材料的能力等。 硝酸熔盐作为一种无机化合物熔盐, 以其电导率低、黏度小、导热性能好、腐蚀性弱、蒸汽压低、使用温度范围广和价格便宜等优点受到人们的重视, 在熔盐蓄热传热、反应介质、熔盐电解液、废热利用和金属及合金制造、高温燃料电池等方面得到广泛的应用。 1 硝酸熔盐在一般工业中的应用 硝酸熔盐在一般工业中的应用已经多年, 技术也比较成熟。早期硝酸熔盐主要作为传热蓄热介质在化学和石油化工行业得到广泛的应用。相比其他熔盐而言, 在这些工业应用中使用较多的是KNO3-NaNO2-NaNO3熔盐体系, 简称HTS。 在非循环系统中, HTS熔盐由于有低的蒸气压常被用于炼油行业。其主要应用在天然气脱水、重油稳定化处理和氨水吸收制冷系统氨的再生等领域。敞开的HTS熔盐非循环盐池也可用于金属处理和清洗、浸泡用于制造尼龙和轮胎铸造的金属模具等。石油工业需要大量的HTS熔盐作为传热介质,以控制催化剂温度在900u( 1u=5/9K) 附近。催化床中失效的碳球氧化放出的热量被床内流动的HTS 熔盐吸收, 再传递热量给蒸汽发生器。在石油精炼工业中, 用于润滑油脱色念土剂的再生所用到的塞摩福( 型) 流动床催化剂再生炉HTS也有相同的应用, 燃 烧黏土所吸附染色物和其他有机物产色的热量被HTS循环吸收移除。化学工业采用HTS作为高温反应加热和冷却介质。应用最广的是汽车尾气中马来酸酐和邻苯二甲酸酐催化式排气净化器, HTS提供650~ 850u高温使萘和苯被空气氧化。另一个相同应用是在650~900u间烷基胺转炉。另外, 熔盐还可以用于反应床冷却和废热蒸汽产生。硫酸蒸馏过程也使用HTS, 用作990u再沸器的加热介质。 工厂通常使用HTS浓缩腐蚀性Na2CO3 溶液。用熔融HTS加热, 除了能使NaOH 溶液浓缩到9918%( 质量分数) 以外, 熔融HTS加热器所需的热传递面积很小,

熔盐电解制取稀土金属的基本原理

熔盐电解制取稀土金属的基本原理 ㈠电离现象 一根电线为什么会导电,金属导电是由于金属中自由电子的定向移动传送了电荷,为什么熔融电介质也能导电呢?实践证明,固体状态氟化稀土和氟化锂、钡,基本上都不导电,而在稀土电解温度下的熔融电介质却具有良好的导电性,这因为熔融电介质能解离出一些带电荷的离子,带正电荷的阳离子Re3+和Li+,带负电荷的阴离子F-熔盐电介质就是依靠这些带正、负电荷的离子来传送电荷的。有些物质在固体状态下并不导电,但是将它们溶于水或加热熔成熔体,它们的水溶液或熔体就可以导电。电介质溶液和熔体能解离成带正负电荷离子的现象,叫电介质的电离,依靠离子传送电荷的物体被称为第二类导体,而靠自由电子传送电荷的物体称为第一类导体。 在电解槽里的电解质总体来看,熔体中所有正离子带有电量的总和与所有负离子带有电量的总和是相等的,所以电介质熔体保持着电中性。在稀土电解槽内,以石墨为阳极,下插钼棒为阴极,在直流电场作用下,电解质中的阳离子Re3+就向阴极迁移,而阴离子Cl-或O--则向阳极移动,阳离子迁移到阴极表面之后,主要是Re3+在阴极上夺得电子变成稀土金属原子,这个过程可用下式表示: Re3++3e→Re,阴离子移到阳极表面之后,如Cl-离子在阳极上失去电子,并结合生成氯气,2Cl- -2e→Cl2个, 2O2- -4e→O2, 2O2-+C-4e→CO2 ,O2-+ C-2e→CO失去电子的过程叫氧化过程,得到电子的过程叫还原过程。在石墨阳极上,氧离子失去电子,被氧化成CO2 或CO,在阴极上稀土离子得到电子,被还原成金属。离子在电极上得到或失去电子转变成不带电的原子这一过程叫离子放电,由于离子放电的结果,在阴极上出现电子不足,在阳极上出现电子过剩,在直流电外加电压的作用下,阳极上过剩的电子经过导线会流向阴极。 ㈡分解电压 在正常生产条件下,为什么电解的结果主要是氧化稀土被分解,在阴极上析出稀土金属,在阳极上放出CO2与CO,这是由于在电解生产的正常条件下,电介质各成份是有不同的分解电压。众所周知,如果用一个直流电源串联一个食盐电解槽和一只小灯泡,并构成一个回路,实验表明,当电压不够高时,小灯泡不亮,这说明电路中几乎没有电流通过,也就是说在电介槽的两极上几乎没有电离现象,只有当外加电压达到一定的数值之后,才能进行电解。这个为了保证物质分解并在电极上获得电解产物所需要的最低电压叫做分解电压,不同的物质具有不同分解电压。 ㈢比电导 如前所述,第二类导体也具有阻止电流通过的阻力,也就是说,它具有一定的导电率。其规定为在面积为1平方厘米,而距离为1厘米的阳阴极之间,1立方厘米体积电介质导电率称为电介质的比电导。比电导就是电阻的倒数,所以比电导的单位是欧姆-1·厘米-1,而第二类导体的导电率随温度的升高而升高,电介质的电导率尚与物质在溶液或熔融物中的浓度有关。

《晶体材料制备原理与技术》课后思考题解答

第一章思考题: 1、什么是单晶体、多晶体和非晶体?结构上有何区别? 答:1)单晶体是由一个晶核各向均匀生长而成,晶体内部的粒子基本上保持其特有的排列规律,如:单晶硅、红宝石、金刚石; 2)多晶体是由很多单晶微粒杂乱无规则的聚结而成的,各向异性的特征消失,使整体一般不表现各向异性,如:多数金属和合金等。 3)非晶体是指组成物质的分子(或原子、离子)不呈空间有规则周期性排列的固体,没有一定规则的外形,物理性质为各向同性,没有固定的熔点,属热力学上的亚稳态,如玻璃、松香、石蜡等。 单晶体在整个晶体中均保持有序的周期性;多晶体则只是在一个单晶微粒中保持有序的周期性,但整体上杂乱无章;非晶体是近程有序(在极小范围内规则排列),而远程无序。 2、分析晶体的宏观物理性质与其结构的关系 答:由于晶体是具有格子构造的固体,因此,也就具备着晶体所共有的、由格子构造所决定的基本性质。 ①均一性:宏观观察中,晶体在其任一部分上都表现出具有相同的各种特性。也称为结晶均一性,与非晶体的统计均一性有本质的区别; ②自范性:晶体在适当条件下可自发地(而非人为加工)形成封闭的凸几何多面体外形的特性,且几何多面体外形满足欧拉定律:W+V=E+2; ③异向性:晶体的几何量度和物理性质因观察方向的不同而表现出差异的特性; ④对称性:晶体的相同部分(外形上的和内部结构上的)或性质,能够在不同方向或位置上有规律地重复出现的特性; ⑤最小内能性:在相同热力学条件下,晶体与同种物质的非晶体、液体或气体相比,其内能(包括质点的动能与位能)最小,故而结构也最稳定; ⑥稳定性:在相同的热力学条件下,晶体比具有相同化学成分的非晶体稳定。晶体的稳定性是最小内能性的必然结果; 3、根据晶体的功能并结合其主要应用领域,人工晶体如何分类?答:光功能晶体,半导体晶体,压电晶体,热释电晶体,超硬晶体等