25.玉米原料超高浓度酒精发酵_许宏贤

玉米原料超高浓度酒精发酵

许宏贤,段钢

(杰能科(中国)生物工程有限公司亚太谷物加工酶应用中心,江苏无锡,

214028)摘

要

以全磨玉米为原料,研究了超高浓度条件下传统工艺与生料工艺的黏度变化。采用传统工艺,在超高

浓度条件下,

物料的糊化、液化会变得非常困难。而采用生料工艺,黏度始终维持在合理的水平。对高浓度传统工艺和生料工艺发酵的结果进行对比,证明生料工艺可以产出更多的酒精;对超高底物浓度(35%绝对干物)生料发酵时采用温度梯度控制,使用市售酒精干酵母,在98h 内发酵醪液酒精浓度可达20%以上。关键词

玉米,浓醪发酵,黏度,酵母,温度梯度控制,生料水解酶,酒精

第一作者:硕士,高级工程师(段钢博士为通讯作者)。收稿日期:2011-08-10,改回日期:2011-10-17

由于石油危机而造成的国家能源安全、农民收入

和环境等问题而使得生物酒精的生产日益受到重视,近几年发展较快,中国已成为世界上第三大生物酒精生产国。现在工业上的生物酒精绝大部分属第一代燃料乙醇,即用淀粉质原料来生产

[1]

。据酿酒协

会酒精分会的统计,

2004年我国酒精生产玉米原料占50.3%,经过近几年的发展,玉米现在已经占到65%[2]。适度发展玉米燃料乙醇有益于粮食供需平衡,

依然可以起到玉米供需平衡蓄水池的作用。同时玉米也是深加工链条最长、产品系列最丰富的粮食品种

[3]

,因此相对于其他淀粉质原料,玉米酒精发酵的

研究意义更大。

高浓度酒精发酵工艺具有高发酵率、高转化率、

低残糖和节约能源等特点,可大幅度增加产量,显著提高经济效益

[3-4]

。据哈尔滨中国酿酒有限公司的

生产实践表明,按年产6万t 酒精计算,实施浓醪发酵后年节约一次水12万t ,吨酒精节电62.5?,吨酒精节约煤160kg ,年节约资金675万元,减排废水15万t

[5]

。因此,酒精浓醪发酵是发酵酒精工艺的重大

技术进步,已经成为酒精行业清洁生产重点推广的技术之一。

中国开展生料酿酒研究始于20世纪70年代。以节能、减排、高出酒率、高浓度发酵为特点的无蒸煮生料发酵工艺是燃料乙醇生产技术的未来发展方向[1]

。近期的研究增多[6-12],商业化过程进展也加快

[10]

。但相对而言,生料超高浓度酒精发酵的研究

并不多[11-12]

。

若采取传统的蒸煮工艺进行超高浓度酒精发酵,

由于黏度问题,在配料浓度很高的情况下,会造成液

化非常不彻底,并且浓醪的换热和输送在工厂会变得异常困难,同时也影响发酵体系的传质,而使过

程效率降低

[7-8]

;即便不考虑黏度问题,在这种条件下往往需要特别的耐高糖度、耐高酒度的酵母

[13-15]

。生料工艺除了可以节约能量外,由于整个系统中

温度远远低于淀粉的糊化温度,

没有剧烈的反应,体系黏度比传统过程低得多

[7-8]

,因此可以大幅提高发酵浓度而不必过分担心黏度问题。同时由于生料过

程中,

葡萄糖是逐步缓慢释放的,因此可以进行浓醪发酵而减轻高初糖浓度和高渗透压对酵母的生长抑制。

相关研究表明,传统的浓醪发酵温度对酵母的生

长和发酵效率非常重要

[16-18]

,采用温度梯度培养方式进行的研究近期有所报道

[12,19]

,而针对玉米生料

浓醪发酵过程中温度影响的研究尚未见报道,对酵母在不同工艺中的数量和形态的研究也未见报道。本文以玉米为原料,对不同过程的黏度变化与酵母情况进行考察,同时研究不同温度控制方式对玉米超高浓度酒精发酵的影响。

1

材料与方法

1.1

实验材料

1.1.1

实验原料

全磨40目玉米粉,中粮肇东酒精厂试验室提供;

安琪牌酿酒高活性干酵母(耐高温型)。1.1.2主要酶制剂

颗粒淀粉水解酶(STARGEN 001),酶活力443GAU /g ;高温淀粉酶(SPEZYME ALPHA ),酶活力15170AAU /g ;糖化酶(GA-L-NEW ),酶活力100000wu /g ;酸性蛋白酶(FERMGEN ),酶活力

1000SAPU/g。均为杰能科国际公司产品。

1.1.3主要试剂

无水乙醇(HPLC),北京色谱中心;葡萄糖(HPLC),Sigma公司;麦芽糖(HPLC),Sigma公司;甘油(HPLC),北京色谱中心;乳酸(HPLC),北京色谱中心;乙酸(HPLC),北京色谱中心;纯水,Millipore 制备,纯水电阻18.2MΩ。

1.2实验设备

高压液相色谱,Agilent1100系列;快速黏度仪,Perten RVA4500;显微镜,OLYMPUS CX40,配DT2000真彩色图像分析系统;Brix计,Mettler Toledo RE40D折光计;天平,Sartorius系列;移液枪,热电(上海)仪器有限公司;酸度计,Mettler Toledo Delta 320系列;冷却电热恒温水浴锅,常州澳华仪器有限公司特制。

1.3分析方法

1.3.1醪液黏度测定

Perten RVA4500快速黏度仪,程序根据试验需求设定,醪液量28.00g。

1.3.2酵母测定

OLYMPUS CX40显微镜下观察,血球计数板计数,大小由DT2000真彩色图像分析系统分析。

1.3.3发酵醪组成测定

高效液相色谱法HP1100高效液相色谱仪,HP Chemstations色谱工作站,色谱柱Bio-Rad87H。色谱分离操作条件(常温下进行)流动相0.01mol/L H

2

SO

4

;流速0.6mL/min;柱温60?;进样量20μL。

1.3.4乙醇体积分数测定

蒸馏-比重法。

2结果与讨论

2.1不同工艺对黏度的影响

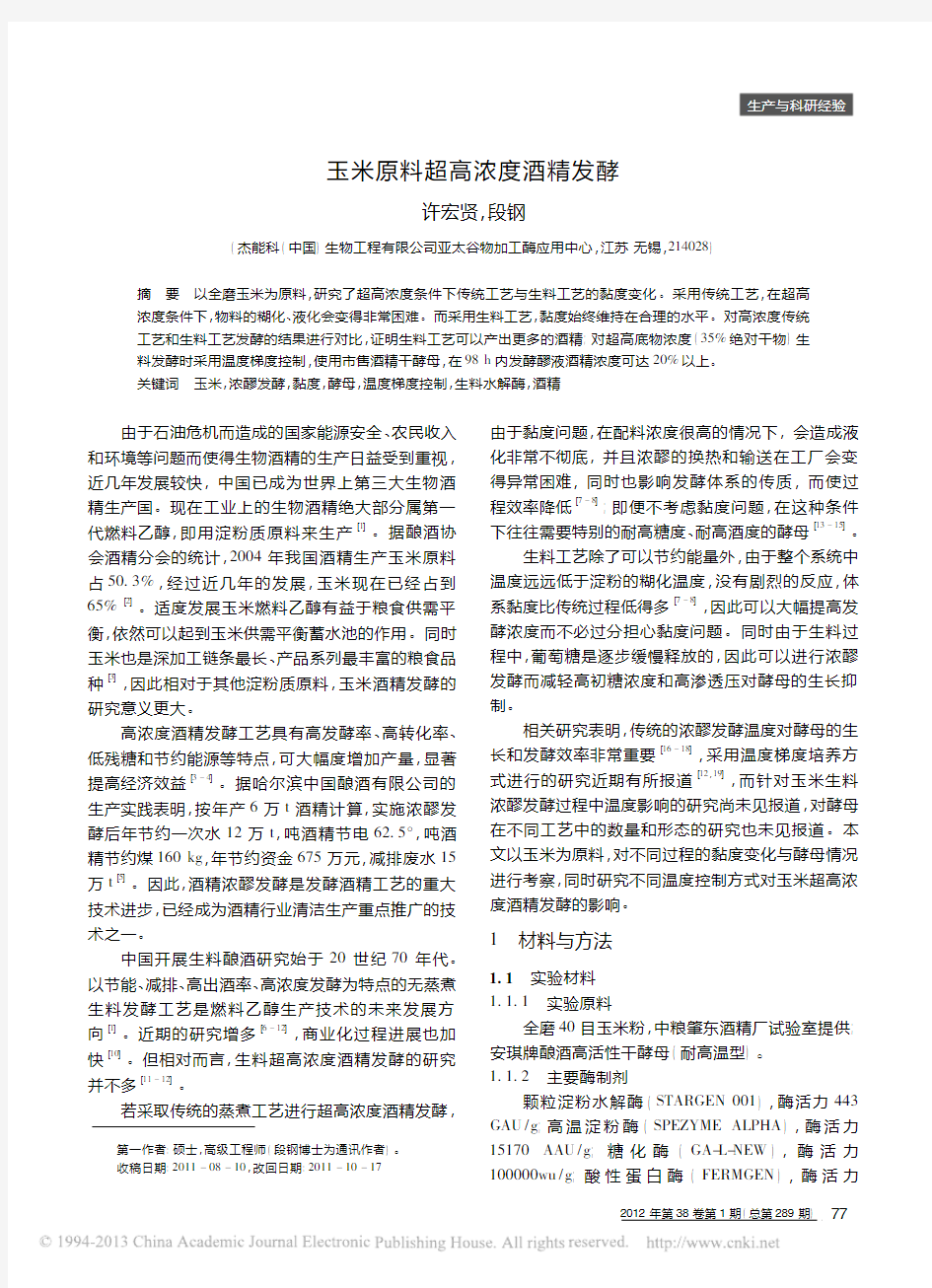

生料工艺:取一定量全磨玉米粉,全部通过40目筛(即颗粒度<0.420mm),测定水分,配制成绝对干物。浓度为35%的玉米醪液,用26%H2SO4将料液pH调整至4.5,加入颗粒淀粉水解酶STARGEN001 1.5G AU/g,编辑程序如表1所示,取28.00g醪液进行测量,结果详见图1。可溶性干物用Mettler Toledo RE40D折光计测量,结果如图2所示。

传统工艺:取一定量全磨玉米粉,全部通过40目筛(即颗粒度<0.420mm),测定水分,配制成绝对干物浓度为35%的玉米醪液,用26%H2SO4将料液pH 调整至5.6,加入高温淀粉酶SPEZYME ALPHA 0.04%,编辑程序如表1所示,取28.00g醪液进行测量,结果详见图1。可溶性干物用Mettler Toledo RE40D折光计测量,结果如图2所示。

表1不同工艺黏度测定程序

第1步第2步第3步第4步第5步第6步

生料工艺32?,10s,

960r/min

32?,1550s,

160r/min

----

传统工艺50?,10s,

960r/min

50?,50s,

160r/min

50 90?,222s,

160r/min

90?,150s,

160r/min

90 30?,348s,

160r/min

90 30?,780s,

160r

/min

图1玉米超高浓度醪液传统工艺与生料工艺粘度对比

如图1所示,在醪液浓度为35%的情况下,即便

采用生料工艺,即恒定温度32?,由于醪液非常浓,

(按玉米粉水分16%计,料水比达到1?1.46),醪液

的黏度可达530?10-3Pa·s左右。若采取传统工

艺,由于反应剧烈,醪液的黏度在整个过程中有着巨

大的变化。在50?预热阶段传统工艺的黏度低于生

料工艺32?的黏度;这是由于流体的黏度从结构上

被认为是由于分子间的相互作用力限制分子的运动

产生的。这些作用力取决于决定分子自由空间度的

分子间的相互距离,同时分子间距受温度影响显著。

在较高的温度下,随着分子间距的增加,分子热运动

能提高,提供分子跃迁的孔穴增多,流动阻力减小,故

体系黏度下降[20];随着温度进一步升高,淀粉颗粒开

始迅速膨胀,当温度升高到60 80?,淀粉颗粒的体

积可膨胀到原来的50 100倍,淀粉分子间的作用力

减弱,引起淀粉颗粒的部分解体,醪液由原来的固、液

两相形成均一的黏稠液体[21],在此糊化过程中,尽管

高温淀粉酶SPEZYME ALPHA的添加量达到0.04%,

醪液黏度的峰值仍达到9.2Pa·s以上;在90?液化

过程中,淀粉被酶分子水解,不断变成小的葡萄糖聚合体,醪液黏度显著降低;但在随后的降温过程中,流动阻力不断加大,醪液黏度逐步上升,当醪液温度降至32?时,黏度值达到2.5Pa ·s 以上。在酒精行业,一般认为醪液黏度超过2Pa ·s ,会造成过程料液输送困

难和发酵传质困难[21]

,故对于超高浓度35%来讲,糊

化、液化变得非常困难,高黏度的液化液会引起一系列的问题,如输送困难,换热效率大大下降,发酵的传质不好从而影响整个工厂的运转等等。

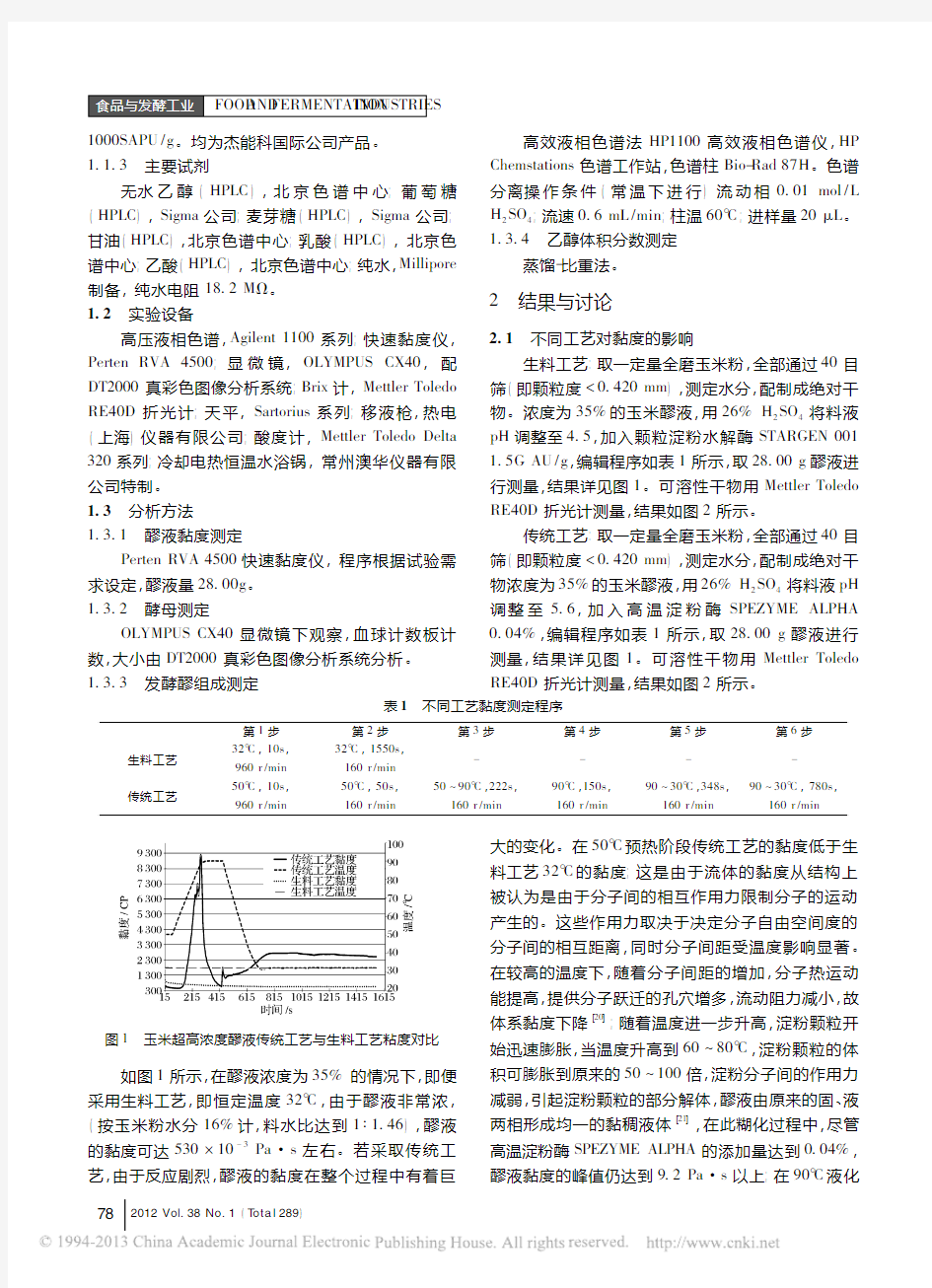

图2传统工艺与生料工艺玉米超高浓度醪液可溶性干物质对比

如图2所示,传统工艺的可溶性干物达到

34.5Brix ,生料工艺的可溶性干物仅为6.5Brix ,高浓度的可溶性物质会对体系中的渗透压、水活度、溶氧、酵母的活性等各方面产生负面影响,从而不利于发酵的进行。

2.2

不同工艺玉米高浓度酒精发酵

考虑到35%绝干浓度的料液即便是在实验室的

研究过程中传质也已经非常困难,

故采用绝干浓度为31%的料液对2种工艺进行比较。

生料工艺:取一定量全磨玉米粉,全部通过40目筛(即颗粒度<0.420mm ),测定水分,配制成绝对干物浓度为31%的玉米醪液,用26%H 2SO 4将料液pH 值调整至4.5,加入颗粒淀粉水解酶STARGEN 0010.785GAU /g ,接入0.4%活化好的干酵母于32?发酵,不同时间取样进行色谱分析结果如表2所示;发酵结束时对酵母显微镜观察,用DT2000真彩色图像分析系统计数并统计大小,结果如图2所示。

传统工艺:取一定量全磨玉米粉,全部通过40目

筛(即颗粒度<0.420mm ),

测定水分,配制成绝对干物浓度为31%的玉米醪液,

用26%H 2SO 4将料液pH 调整至5.6,加入高温淀粉酶SPEZYME ALPHA 0.04%,于90?水浴中维持90min ,取出先粗调pH ,

灭酶,冷却至室温,并补水至记录的体积以补充在此过程中蒸发的水分,调节pH 至4.2,灭酶,添加新型液体糖化酶GA-L-NEW ,添加量为0.1%;酸性蛋白酶,添加量0.01%;接入0.4%活化好的干酵母于32?发酵,不同时间取样进行色谱分析结果见表2。发酵结束时对酵母显微镜观察,用DT2000真彩色图像分析系统计数并统计大小,结果如图3所示。

表2

传统工艺与生料工艺HPLC 对比

发酵

时间/h DP3+/%(w /v )DP3/%(w /v )DP2/%(w /v )葡萄糖/%(w /v )乳酸/%(w /v )甘油/%(w /v )乙酸/%(w /v )乙醇/%(v /v )传统工艺

24

1.260.130.2913.590.060.980.078.51480.550.070.38 1.850.04 1.150.1113.79680.510.060.390.220.08 1.190.1315.64生料工艺

24

0.450.000.020.040.100.760.0412.75480.430.000.020.020.090.840.0415.3468

0.43

0.00

0.00

0.00

0.07

0.85

0.05

15.78

如表2所示,对传统工艺来讲,三糖以上的含量

由24h 的1.26%降低到68h 的0.51%,

表明随着发酵的进行,糖化酶逐步把糊精/淀粉水解成葡萄糖;三

糖的含量也从0.13%降低到0.06%;二糖的含量总体变化不大,

发酵结束时有0.39%的残余;葡萄糖的含量变化较大,24h 高达13.59%,表明即使采取边糖化边发酵工艺,由于发酵前期糖化酶释放葡萄糖的速

度远比酵母将葡萄糖转化为酒精的速度快,会形成一定程度的葡萄糖积累,而相关研究表明,较高的糖浓

度会产生底物抑制作用,

使酵母生产能力降低[19]

,随着发酵的进行糖化酶释放出的葡萄糖被酵母逐步转

化为酒精,

发酵结束时残余的葡萄糖含量为0.22%;而对生料工艺来讲,整个发酵过程中三糖以上几乎没

有变化,表明淀粉是在颗粒状态下(完全没有溶出)被生料颗粒酶水解的,麦芽三糖含量始终为0,二糖和葡萄糖的含量在整个发酵过程中一直维持很低水平,发酵结束时均为0,也就是说整个过程中没有糖的累积,酵母始终处于一种饥饿并代谢旺盛的状态,生料酶水解出来的葡萄糖完全被酵母利用;2个工艺的乳酸含量接近,

乙酸含量生料工艺略低于传统工

艺,表明生料过程没有发生染菌,并且减少了有机酸的产生;值得一提的是。甘油的产量,生料工艺远低于熟料工艺,

表明由于生料工艺不会产生可溶性干物质,

体系中的渗透压很低,生料过程中酵母细胞内的受氢体乙醛的产生比传统工艺快且多,代谢途径不再朝甘油方向进行,与传统工艺相比,生料过程的副产物大幅降低,由于甘油非常好的保湿性,甘油产量的减少还意味着DDGS 干燥过程的改善;生料过程的酒精产量高于传统工艺,这意味着出酒率的提高和粮耗的降低,导致这一结果的原因分析见后

。

图3传统工艺与生料工艺发酵终点酵母数对比

如图3所示,发酵结束时传统工艺的酵母数为

3.7?108/mL ,生料工艺为2.5?108

/mL ,生料工艺的酵母数比传统工艺少很多,表明生料过程用于合成酵母的糖耗低于传统过程

。

图4

传统工艺DT2000真彩色图像

分析系统统计

由图4和图5所示,传统过程的酵母平均面积

为21.61μm 2

,生料过程的酵母平均面积为13.21μm 2,传统过程有约40%的酵母平均面积大于

20.0μm 2,生料过程大于20.0μm 2

的仅为13%左右。传统过程的酵母比生料过程大很多。相关研究表明,在传统工艺中,液化后进行糖化的过程比边糖化边发酵的流加糖过程提供了更高的初糖,但营养过剩反而会造成酵母过快生长,体积较大,后期产生酒精

的能力不强[22]

。综合色谱结果,

在生料过程与传统图5

生料工艺DT2000真彩色图像分析系统统计图

的边糖化边发酵过程的对比中,发现了相似的现象,传统过程的酵母个头大但产酒能力不如生料过程中

个头小的酵母,由此可见,在酒精生产上,在保证酵母菌能达到一定的数量后,酵母菌的个体质量更为关键!

综上所述,以下因素可能是导致生料过程的酒精产量高于传统过程的原因:

(1)相关研究表明,玉米中的游离糖含量为1.0% 3.0%[23],如果采用传统蒸煮过程,这些游

离糖有相当量会与蛋白发生反应,

或在高温下发生其它变化而变为不可发酵性糖,生料过程由于避免了高

温,

使这部分糖得以利用;(2)由于生料工艺不会产生可溶性干物质,体系中的渗透压很低,发酵过程的副产物如甘油、有机酸减少,能使更多的葡萄糖转化成酒精;

(3)生料过程中的酵母数少于传统过程,酵母小于传统过程,表明用于合成酵母的葡萄糖少于传统过程,使得更多的糖转化成酒精。2.3

温度梯度控制超高浓度酒精发酵

前期相关研究表明[12]

,对于超高浓度生料酒精

发酵,

在恒定培养温度条件下,发酵温度越高前期酒精的生产速率越高,但酵母衰老的也越早,酒精的产

物抑制也越严重;低温发酵虽然非常有利于发酵后期

酒精的生产,

但前期产酒较慢,发酵周期偏长。温度梯度控制是实现高强度超高酒精发酵的重要途径。本文将继续探讨温度梯度控制对玉米超高浓度酒精

发酵的影响。

生料温度梯度控制工艺:取一定量全磨玉米粉,全部通过40目筛(即颗粒度<0.420mm ),测定水分,配制成绝对干物浓度为35%的玉米醪液,用26%H 2SO 4将料液pH 调整至4.5,加入颗粒淀粉水解酶STARGEN 0011.5GAU /g ,接入0.4%活化好的干酵母,发酵过程中对醪液分别在32、

28、25、20?恒温水浴锅中进行温度梯度控制(详见图6)。不同时间

取样用HPLC 测定发酵醪组成,发酵结束采样进行蒸馏测定醪液在标准条件下的酒精含量,结果如图7

所示。

图6生料工艺不同方式温度梯度控制

图6显示了不同温度梯度控制的方式,其中方式

一为3次降温,其余为2次降温。图7梯度降温策略对玉米超浓醪生料

酒精发酵的影响

图7显示了浓度为35%生料浓醪酒精发酵采取不同方式温度梯度控制过程中葡萄糖浓度和酒精的变化。由图7可知,采取方式一(0 27h 32?,27 46h 28?,46 49h 25?,49 98h 20?)的培养方式,葡萄糖浓度在72h 出现下降,说明整个过程降温不够及时,导致最终乙醇含量较低(20.06%),且残余葡萄糖最高(2.01%);采取方式二(0 27h 32?,27 46h 25?,49 98h 20?)和采取方式三(0 24h 32?,24 46h 28?,46 98h 20?)以及方式四(0 24h 32?,24 46h 28?,46 98h 20?)的培养方式,葡萄糖浓度从46h 出现下降,残余葡萄糖分

别为1.03%,1.15%,1.67%,乙醇分别为20.45%,

20.53%,20.13%,若采取方式五(0 24h 32?,24 46h 25?,46 98h 20?)的培养方式,葡萄糖浓度在24h 达到高点后持续降低,最终乙醇达到20.79%,残余葡萄糖仅0.46%。由此可见,温度是超高浓度酒精发酵过程中影响菌体生长的重要因素,对于超高浓度玉米酒精生料发酵,

及时合理调整发酵温度至关重要,方式三和方式五的发酵效果较为理想。

总体来讲,由于采取生料无蒸煮工艺,葡萄糖逐步缓慢释放,淀粉未溶出,整个体系的渗透压非常低;采取适当的温度梯度控制策略,使酵母细胞的活力得以长久维持,增强了酵母生产乙醇的能力和对酒精的耐受性,采取生料无蒸煮工艺,使用普通市售酒用干酵母,在98h 内发酵醪液乙醇体积分数可达20%以上。

3总结与展望

高浓发酵,节能、高效、减少投资、减少操作单元、

更好的副产品是酒精工业化生产的期望,酶制剂的进步使得本来非常困难的问题在新的工艺过程中不再成为制约的瓶颈,如超高浓度发酵时的黏度问题,超高浓度发酵所需的特殊耐高酒度的酵母等等。本文

通过温度梯度控制策略,

采取玉米生料无蒸煮工艺,使用普通市售酒用干酵母,在98h 内发酵醪液乙醇

体积分数可达20%以上,为进一步深入研究超高浓度酒精发酵提供了新的思路。

参考文献

[1]段钢.新型工业酶制剂的进步对生物化学品工业生产过程的影响[J].生物工程学报,2009(12):1808-

1818.

[2]张国红.我国和世界酒精工业现状[J].酒精,2010(4):1-9.

[3]岳国君.玉米链,玉米恋[J].生物产业技术,2010(15):72-74.

[4]岳国君,武国庆,郝小明.我国燃料乙醇生产技术的现状与展望[J].化学进展,2007,19(718):1084-

1090.

[5]哈尔滨中国酿酒有限公司.酒精浓醪发酵与清洁生产[J].酒精,2010(4):10-14.

[6]段钢,许宏贤,孙长平,等.乙醇生产的技术进步———新型酶技术给乙醇生料发酵生产带来的突破[J].食品与

发酵工业,2006,32(7):65-70.

[7]许宏贤,段钢.以小麦为原料的乙醇生产方法[J].食品与发酵工业,2006,32(12):98-103.

[8]段钢,许宏贤,阮振华.新鲜木薯直接转化生产乙醇[J].食品与生物技术学报,2009,28(3):413-417.[9]许宏贤,阮振华,段钢.高粱生料酒精发酵植酸酶的应用研究[J].食品科学,2010(5):248-251.

[10]段钢,许宏贤.大米生料发酵酒精生产的研究[J].食品与生物技术学报,2008,27(1):95-102.

[11]许宏贤,段钢.固态间歇补料乙醇生料发酵新工艺[J].生物工程学报,2009,25(2):200-206.

[12]许宏贤,段钢.温度对超高浓度酒精生料发酵体系的影响[J].生物工程学报,2009(2):330-334.[13]Dinh T N,Nagahisa K,Hirasawa T,et al.Analysis of adaptation to high ethanol concentration in Saccharomyces

cerevisiae using DNA microarray[J].Bioprocess and Bio-

systems Engineering,2009,32(5):681-688.

[14]Abe H,Fujita Y,Takaokay,et al.Ethanol-tolerant Sac-charomyces cerevisiae strains isolated under selective con-

ditions by over-expression of a proofreading-deficient DNA

polymerase delta[J].J Biosci Bioeng,2009,108(3):

199-204.

[15]Aldiguier A S,Alfenore S,Cameleyre X,et al.Synergis-tic temperature and ethanol effect on Saccharomyces cerevi-

siae dynamic behaviour in ethanol bio-fuel production.

Bioprocess Biosyst Eng,2004,26(4):217-222.[16]Jacques K A.The Alcohol Textbook(4th ed.)[M].Nottingham:Nottingham University Press,2003:129.[17]Wang S,Thomas K C,Sosulski,et al.Grain pearling and very high gravity(VHG)fermentation technologies

for fuel alcohol production from rye and triticale[J].

Process Biochemistry,1998,34(5):421-428.[18]Wang S,Ingledew W M,Thomas K C,et al.Optimiza-tion of fermentation temperature and mash specific gravity

for fuel alcohol production.Cereal Chem,1999,76(1):

82-86.

[19]申乃坤.木薯粉与甘蔗汁混合发酵生产高浓度乙醇[J].生物工程学报,2010,26:1269-1275.

[20]Holdsworth S D.Applicability of rheological models to the interpretation of flow and processing behaviour of fluid

food products[J].Journal of Texture Studies,1971,2

(4):393-418.

[21]段钢.新型酒精工业用酶制剂技术与应用[M].北京:化学工业出版社,2010.

[22]贾树彪,李盛贤,吴国峰.新编酒精工艺学[M].北京:化学工业出版社,2004.

[23]Karel K.Handbook of Cereal Science and Technology Second Edition[M].CRC Press,2000.

Very High Gravity Ethanol Fermentation Using Whole Ground Corn

Xu Hong-xian,Duan Gang

(Application and Technical Service Center,Asia Pacific Grain Processing Enzymes,

Genencor(China)Bio-product Co.,Ltd.,Wuxi214028,China)

ABSTRACT Viscosity is one key bottleneck of high gravity fermentation.The viscosity profiles of both conventional process and no-cook process are investigated using whole ground corn as the raw material.At very high dry solid con-centration,it is found that during conventional hot cooking process,the gelatinization and liquefaction become very hard to handle while there is no viscosity issue for no cook process.In addition,the no cook process generate more ethanol than that from conventional process during high gravity fermentation;with the help of raw starch hydrolyzing enzymes,together with commercial dry yeast and temperature staging strategy,ethanol concentration was able to reach up to20%(v/v)within98h.

Key words corn,very high gravity fermentation,viscosity,yeast,temperature staging strategy,granular starch hy-drolyzing enzyme,ethanol

玉米酒精废水处理

玉米酒精废水处理 水处理技术:一、玉米酒精的特性 每生产1吨酒精需3吨玉米,排出糟液约为12立方米。淀粉质原料(玉米)酒精发酵产生的废糟液COD,BOD5值相对较低,COD大约3~5万mg/L,BOD5大约2~3万mg/L。糟液污染重要指标之一是总固体,它包括溶解性固体、悬浮固体和胶体,它是由有机物、无机物和生物菌体所组成。有机物的成分主要是碳水化合物、其次是含氮化合物、生物菌体和未完全分离出去的产品如丁醇,乙醇、丙酮等低沸点易挥发物;无机物主要来自原水(自来水)中各种离子和原料中的杂质、灰尘,如Ca2+、Mg2+、SiO2、HCO3-、CO32-、SO42-、Cl-、PO42-等。在总固体中悬浮固体(包括超胶体和部分胶体)约占60%~80%,溶解性固体和部分胶体(即粒径小于4.5um)占20%~40%。糟液具有很强的腐蚀性和较高的粘度。 二、玉米酒精糟液污染控制技术 玉米酒精糟中含有大量的蛋白质、脂肪等具有丰富的有机成分,是极好的畜、禽饲料,目前采用的主要污染控制技术有:玉米酒精糟制取全干燥蛋白饲料(DDGS);玉米酒精糟固掖分离、滤渣直接做饲料或生产DDG蛋白饲料、滤液稀释排放;玉米酒精固掖分离、滤渣直接做饲料或DDG蛋白饲料、滤液30%~50%回用于生产:玉米酒精糟固液分离、滤渣直接做饲料或生产DDG蛋白饲料、滤液厌氧发酵生产沼气等四种。酒糟中存在的对酵母酒精发酵有抑制作用的物质,大部分被湿渣带走,留下的只是极少部分,通过调整回流比完全有可能在回流系统中将其浓度控制在酵母能够忍受的范围之内。所以现在一般酒精厂所采用的酒精废糟液的综合处理工艺中都包含有将

部分或者全部返回生产系统作为拌料用水或液化、糖化添加水的回用路线。而且,若回流比恰当,酒精回流技术的应用不仅不会影响酵母的酒精发酵,反而有可能会提高酒精产量。 (一)、膜过滤法处理酒精废糟液 膜处理技术由于操作简便、分离效果理想而得以广泛应用,同时也是污水深度处理的重要手段之一。目前,国内外已普遍应用与膜技术处理纺织、造纸废水、胶粘剂生产废水、含油废水以及味精生产废水等,其中不少单位也正尝试把膜技术应用于酒精工业废水的处理。 酒精废糟液先经离心分离去除粗渣,再经膜过滤,除去大部分对酵母生长和酒精发酵有抑制作用的大分子有机物,最后滤液全部回流。 应用膜过滤技术处理玉米酒精浓醪发酵酒精废糟液的工艺流程示意图如下: 玉米粉—→拌料—→低温蒸煮—→糖化—→发酵 ↑↓ 滤液←—膜过滤←—酒糟液←—蒸馏 ↓↓ 滤渣酒精 玉米酒精浓醪发酵废糟液“全回流”工艺流程示意图 应用膜过滤技术能去除酒精槽液中主要的抑制副产物,大大降低了副产物对酵母生产及酒精发酵的抑制作用。在工艺上实现“全回流”是切实可行的。但在膜过滤过程中要注意膜的污染问题,以确保膜通量的稳定,并延长膜的使用寿命。

酵母发酵酒精的研究进展

酵母发酵酒精的研究进展 (生命科学与技术学院微生物专业) 前言 人类利用酵母菌的历史已有几千年了。值得提出来的是,早在我国宋代的酿酒著作中,中国人已经明确记载了从发酵旺盛的酿酒缸内液体表面撇取酵母菌(当然不是纯粹的酵母菌)的方法,并把它们称为“酵”,风干以后制成的“干酵”可以长期保存。这种制造干酵母的原始方法说明,早在800年前,中国人已经意识到酒精发酵是由“酵”,即某种能生长的物质引起的。这种推断直到19世纪巴斯德才证明是酵母菌。明代末年出版的词书中记载有“以酒母起面曰发酵”,“发酵,浮起者是也”等解释。这说明至少在那时,一引起细心观察自然现象和注意比较的学者,已经认识到发面和酿酒有某种相同的因素在起作用。当时在欧洲虽然已经发现了酵母菌,但在200年后才知道酵母菌的作用。今天我们把这类微生物称酵母菌,正是以此为根据的。 酵母菌能够把糖变成酒精,是因为它的细胞里有催化剂,这些存在于生物细胞的催化剂在科学上叫做酶。虽然现在知道所有的生物都是靠酶催化的化学反应来生活的,但最早发现的酶,就是酵母菌的酶。酵母菌中最早发现的酶,是把糖变成酒精的一群酶,当时自然数酒化酶。由于这种酶的作用,使糖分解成酒精和二氧化碳,这就是利用酵母菌酿酒和发面包的原理。使面团产生许多空隙的就是二氧化碳。酵母细胞大小为2.5-10μm×4.5-21μm, 在加盖的玉米琼脂上不产生假菌丝或有不典型的假菌丝, 营养细胞可直接变为子囊, 每囊有1-4个圆形光面的子囊孢子, 在麦芽汁25℃培养3d, 细胞为圆形、卵形、椭圆形和香肠形。其菌落在麦芽汁琼脂上为乳白色, 有光泽, 平坦, 边缘整齐。菌体维生素、蛋白质含量高, 既可食用又可提取细胞色素C、核酸、麦角固醇、谷胱甘肽、凝血质、辅酶A、三磷酸腺苷等。该菌种能发酵葡萄糖、麦芽糖、半乳糖及蔗糖, 但不能发酵乳糖和蜜二糖, 不同化硝酸盐。 酵母菌的繁殖方式既可进行无性繁殖,如芽殖,又可进行有性生殖;酵母菌既可进行有氧呼吸,又可进行无氧呼吸,是一种兼性厌氧呼吸的真核微生物。单细胞真核生物酿酒酵母基因组为12,068kb,比单细胞的原核生物和古细菌大一个数量级。酿酒酵母基因组共有5887个ORF,这比原核生物和古细菌要多很多。酿酒酵母的基因密度为1个基因/2kb,密度小于原核生物流感嗜血杆菌和尿殖道支原体等。酿酒酵母是最小的真核基因组,裂殖酵母其次,其密度是1/2.3kb,简单多细胞生物线虫的基因密度为1/30kb。第二、酿酒酵母只有4%的编码基因有内含子,而裂殖酵母则有40%编码基因有内含子。 1、酵母的生长条件 1.1 无机盐

25.玉米原料超高浓度酒精发酵_许宏贤

玉米原料超高浓度酒精发酵 许宏贤,段钢 (杰能科(中国)生物工程有限公司亚太谷物加工酶应用中心,江苏无锡, 214028)摘 要 以全磨玉米为原料,研究了超高浓度条件下传统工艺与生料工艺的黏度变化。采用传统工艺,在超高 浓度条件下, 物料的糊化、液化会变得非常困难。而采用生料工艺,黏度始终维持在合理的水平。对高浓度传统工艺和生料工艺发酵的结果进行对比,证明生料工艺可以产出更多的酒精;对超高底物浓度(35%绝对干物)生料发酵时采用温度梯度控制,使用市售酒精干酵母,在98h 内发酵醪液酒精浓度可达20%以上。关键词 玉米,浓醪发酵,黏度,酵母,温度梯度控制,生料水解酶,酒精 第一作者:硕士,高级工程师(段钢博士为通讯作者)。收稿日期:2011-08-10,改回日期:2011-10-17 由于石油危机而造成的国家能源安全、农民收入 和环境等问题而使得生物酒精的生产日益受到重视,近几年发展较快,中国已成为世界上第三大生物酒精生产国。现在工业上的生物酒精绝大部分属第一代燃料乙醇,即用淀粉质原料来生产 [1] 。据酿酒协 会酒精分会的统计, 2004年我国酒精生产玉米原料占50.3%,经过近几年的发展,玉米现在已经占到65%[2]。适度发展玉米燃料乙醇有益于粮食供需平衡, 依然可以起到玉米供需平衡蓄水池的作用。同时玉米也是深加工链条最长、产品系列最丰富的粮食品种 [3] ,因此相对于其他淀粉质原料,玉米酒精发酵的 研究意义更大。 高浓度酒精发酵工艺具有高发酵率、高转化率、 低残糖和节约能源等特点,可大幅度增加产量,显著提高经济效益 [3-4] 。据哈尔滨中国酿酒有限公司的 生产实践表明,按年产6万t 酒精计算,实施浓醪发酵后年节约一次水12万t ,吨酒精节电62.5?,吨酒精节约煤160kg ,年节约资金675万元,减排废水15万t [5] 。因此,酒精浓醪发酵是发酵酒精工艺的重大 技术进步,已经成为酒精行业清洁生产重点推广的技术之一。 中国开展生料酿酒研究始于20世纪70年代。以节能、减排、高出酒率、高浓度发酵为特点的无蒸煮生料发酵工艺是燃料乙醇生产技术的未来发展方向[1] 。近期的研究增多[6-12],商业化过程进展也加快 [10] 。但相对而言,生料超高浓度酒精发酵的研究 并不多[11-12] 。 若采取传统的蒸煮工艺进行超高浓度酒精发酵, 由于黏度问题,在配料浓度很高的情况下,会造成液 化非常不彻底,并且浓醪的换热和输送在工厂会变得异常困难,同时也影响发酵体系的传质,而使过 程效率降低 [7-8] ;即便不考虑黏度问题,在这种条件下往往需要特别的耐高糖度、耐高酒度的酵母 [13-15] 。生料工艺除了可以节约能量外,由于整个系统中 温度远远低于淀粉的糊化温度, 没有剧烈的反应,体系黏度比传统过程低得多 [7-8] ,因此可以大幅提高发酵浓度而不必过分担心黏度问题。同时由于生料过 程中, 葡萄糖是逐步缓慢释放的,因此可以进行浓醪发酵而减轻高初糖浓度和高渗透压对酵母的生长抑制。 相关研究表明,传统的浓醪发酵温度对酵母的生 长和发酵效率非常重要 [16-18] ,采用温度梯度培养方式进行的研究近期有所报道 [12,19] ,而针对玉米生料 浓醪发酵过程中温度影响的研究尚未见报道,对酵母在不同工艺中的数量和形态的研究也未见报道。本文以玉米为原料,对不同过程的黏度变化与酵母情况进行考察,同时研究不同温度控制方式对玉米超高浓度酒精发酵的影响。 1 材料与方法 1.1 实验材料 1.1.1 实验原料 全磨40目玉米粉,中粮肇东酒精厂试验室提供; 安琪牌酿酒高活性干酵母(耐高温型)。1.1.2主要酶制剂 颗粒淀粉水解酶(STARGEN 001),酶活力443GAU /g ;高温淀粉酶(SPEZYME ALPHA ),酶活力15170AAU /g ;糖化酶(GA-L-NEW ),酶活力100000wu /g ;酸性蛋白酶(FERMGEN ),酶活力

再谈酒精浓醪发酵

再谈酒精浓醪发酵 提高酒精发酵浓度是发酵工业技术革新的一个主要方面和简单有效的手段。多年以来酒精工业已经成功地将发酵浓度从5%提高到10%,再到目前的12%~13%。提高发酵浓度可以在基本不改动现有设备的情况下提高设备利用率,减少人工和能耗,减少工艺用水量,缩短发酵周期,减少发酵罐清洁费用,减少DDGS蒸发量,从而大幅度地降低生产成本。因此,酒精浓醪发酵一直是近年来研究的热门课题。 狭义的酒精浓醪发酵主要包含三方面的内容: (1)酵母菌体浓度高--1x109~3x109个/ml (2)底物(淀粉糖)浓度--30~40% (3)产物(酒精)浓度--14-18%(V/V) 实现酒精浓醪发酵的优势是非常明显的。 1、提高发酵速度和设备利用率 在酒精浓醪发酵中,随着底物浓度(糖)的提高和细胞浓度的提高,促进了发酵速率增大,单位体积和时间内的酒精浓度提高(即发酵强度提高)。随着发酵强度的提升,相应的设备利用率自然提高。 2、分离费用低,节省能源 除原料消耗以外,能耗是酒精厂主要的支出之一,具体表现在煤和电的消耗上(如图1所示)。实行酒精浓醪发酵后,酒份提高,工艺用水减少,可以降低酒精蒸馏以及DDGS生产蒸气的用量,从而降低了煤或电的消耗!有经验证明,当发酵酒份从9%(V/V)提高到10%(V/V)时,可节约蒸汽消耗300kg/吨酒精,可降低生产成本约50元/吨酒精。 图1 一吨酒精的成本分摊 3、节水、减少废液排放和处理费用 目前,一般酒精厂的料水比为1:2.5~3.0左右,而采用浓醪工艺的料水比将为1:1.8~1:2.0,吨酒精用水节约1吨以上;同时可减少蒸馏损失,由于乙醇与水互溶,通过蒸馏方法提取,乙醇在糟液中必然有一定的残留,乙醇浓度越高,最终相对损失就越少。生产经验证明,在酒精生产中,发酵醪酒份提高1%(V/V)(比如从11%提高到12%),每吨酒精可节约工艺用水1.2~1.5吨、减少废液体积1.5~2吨、减少废液浓缩蒸汽消耗0.6~0.8吨,节约DDGS生产成本约80元/吨,提高废液厌氧处理时COD负荷10~13%。 但是,要实现酒精浓醪发酵,需要完成以下两方面的工作。一是发酵菌种(即酵母)方面的

探讨玉米酒精浓醪发酵工艺 董克芝

探讨玉米酒精浓醪发酵工艺董克芝 发表时间:2017-11-27T16:42:21.500Z 来源:《基层建设》2017年第21期作者:董克芝 [导读] 摘要:酒精浓醪发酵技术是一项极具前景的技术,该项技术的实施不需要对现有设备进行大的改造,而且还能显著提升企业的经济效益。 中粮生化能源(肇东)有限公司黑龙江省肇东市 151100 摘要:酒精浓醪发酵技术是一项极具前景的技术,该项技术的实施不需要对现有设备进行大的改造,而且还能显著提升企业的经济效益。通过应用该项技术在一定程度上解决了我国发酵水平低的问题,同时在节水、节能、提高设备利用率以及减轻环境污染等方面具有极大优势。 关键词:玉米;酒精;浓醪发酵 引言 酒精浓醪发酵工艺是一项极具前景的技术。利用此项技术可以有效减少废物的排放并且提高原料的利用率。除此之外,该项技术还具有原料上的优势。随着科技的不断发展,该项技术也越来越成熟,使用玉米作为原料进行酒精浓醪发酵已经较为普遍。近年来,我国玉米产量大幅度提升,玉米酒精的产量也获得显著提升。本文将对玉米酒精浓醪发酵技术进行详细探究。 1我国酒精行业存在的主要技术问题 1.1发酵浓度偏低 尽管经过几十年的努力,我国酒精工厂的发酵醪酒精含量己经增加到10%左右,但与国外发酵醪的浓度普遍在13%以上还有很大的差距。发酵浓度低不仅影响了设备的使用效率,而且增加了蒸馏和蒸煮的能耗,在DDGS回收时处理量也大大增加。 1.2酒精糟液的污染问题 酒精行业是造成我国环境污染的主要源头之一,每生产1t酒精产生12~15t的酒糟;一个年产80kt的酒精工厂每年产生的污染物质相当于一个140万人口的城市排放的全部生活污水负荷。而且酒精工厂废水的BOD和COD的指标都很高,直接排放会造成严重的环境污染。有效地解决酒精糟的利用问题不仅关系到环境保护,而且直接关系到酒精企业的经济效益。 1.3能耗高 酒精生产是一项高能耗的产业,尤其是蒸煮和蒸馏两个环节,其能耗非常大。为有效降低生产成本,必须尽可能地减少能耗,同时提高设备的利用率。除此之外,由于很多工厂的发酵温度低,需要更多的能量将糖化醪冷却,发酵过程的冷却消耗能量和冷却水用量很大,这也是产生能耗的一方面因素。 1.4原料利用率低 对谷物原料来说,通过蒸煮和糖化工段的加工只利用了绝大部分的淀粉,还有一部分淀粉由于其被纤维素以及蛋白质包围,无法水解,而纤维素和蛋白质更是白白从系统内通过,而未得到充分的利用。这不仅造成了原料的浪费,而且白白地消耗了加热、冷却和输送的能量。 2玉米原料酒精浓醪发酵工艺研究 2.1玉米湿法加酶粉碎液化糖化 将浸泡后的玉米米查醪液,加入耐高温α-淀粉酶(20U/g原料),送入粉碎机湿法粉碎。粉碎后的浆料属于粗粉碎,尚含有小颗粒(直径为2~3mm),之后进行二次粉碎磨细重复处理。最后将所得浆料置于恒温水浴中90℃液化至终点。液化终点用碘液显色呈棕黄色确定。所得液体用100目尼龙滤布过滤2次,所得滤液即为液化液。同时干法粉碎玉米米查至40目,加酶液化做对照实验。然后测定升温至90℃后的液化时间、液化液得率、黏度及颗粒分布指标。每个处理重复3次。液化液降温至60℃,加入糖化酶、酸性蛋白酶、木聚糖酶,再经均质化(边均质边糖化)处理1次,60℃条件下处理60min,糖化然后冷却到35℃,准备发酵。图1为具体流程图。 原料的选择和粉碎粒度直接关系到后续各个工序的效率。原料粉碎粒度对酒精发酵的影响很大。粉碎粒度小可以增加原料的比表面积

酒精发酵

酒精发酵 一、实验目的 1.了解淀粉水解酶、糖化酶和活性干酵母活化的方法; 2.掌握双酶法糖化淀粉的方法; 3.掌握酵母发酵糖化液制取酒精的方法; 4.了解糖浓度和酒精含量的测定方法。 5.通过实验让学生理解糖的无氧酵解途; 二、实验原理 1.在无氧的培养条件下,酵母菌(或细菌)利用葡萄糖发酵生成酒精和二氧化碳,此过程即为酒精发酵,反应式为: C6H12O6 2C2H5OH +2CO2 通过对发酵醪液酒精含量的测定,可以判断酒精发酵的程度。 酵母菌在有氧和无氧条件下的糖代谢的产物不同(好氧条件下生成水和二氧化碳),无氧条件下产生酒精和CO2,所以在酒精发酵时要杜绝氧气,否则酒精产率下降。 三、实验材料及仪器 1.实验材料:大米粉、玉米粉或甘薯粉等淀粉质原料,自来水,耐高温活性干酵母,耐高温α-淀粉酶,糖化酶,蔗糖,氯化钙,硫酸铜,亚甲基蓝,酒石酸钾钠,沸石。 2.实验仪器:铝锅,恒温培养箱,高压灭菌锅,酒精蒸馏装置,恒温水浴锅,蒸馏烧瓶,酒精计,糖度计,滴定管,温度计,pH计,三角瓶,容量瓶,石棉网等。 四、实验过程 1、实验步骤 (1)取自来水1000mL,按照1:4的料水比称取大米粉(250g),一起加入铝锅中,混匀,用盐酸将醪液pH调节到5.5-6.0,煮沸1h。注意不要煮糊,可适当补温水,不要骤然降温,避免“夹生饭”。 (2)糊化结束后,耐高温 淀粉酶,加入少量CaCl2 50-70mg/L,如果使用自来水也可以不加,冷却到85℃,按10U/g大米粉的比例加入活化好的淀粉酶酶液,90-93℃水浴保温。当DE值下降到20左右,结束糊化(一般糊化1个小时)。(3)用盐酸调节上述醪液至pH4.0-4.5,将醪液冷却到60℃,按150U/g大米粉的比例加入活化好的糖化酶酶液,60℃恒温箱或水浴保温6h以上(可放置过夜)。

酒精浓醪发酵检测项目与方法

酒精浓醪发酵过程检验方法 1.围:本标准适用于对酒精生产全过程进行监控,目的确保最终产品的质量 2.要求: 2.1给样工序 粉碎粒度≥85%(过20目筛)二期 粉碎粒度≥80%(过20目筛)一期 2.2液化工序 2.2.1糖浆PH值:回配5.3~5.8, 不回配6.0以上 2.2.2糊化率≥80~88% 2.3糖化工序 2.3.1糖化醪糖度 一期17~19oBX (清液不回配)18~22oBX (清液回配) 二期21~24oBX(清液不回配)22~26oBX(清液回配) 2.3.2糖化率:20~50%(二期) 30~40%(一期) 2.3.3PH值:4.0~4.5 2.4酒母工序 2.4.1外观糖:一期≤20oBX, 二期12~20oBX 2.4.2PH值 3.4~3.8 2.4.3酵母液: 一期≥1.5亿/ml 二期≥2.0亿/ml 2.4.4出芽率: 8~20%(一期) ,≥15%(二期)

2.4.5死亡率: ≤10%(一期) ,≤12%(二期) 2.5发酵工序 2.5.1发酵1#罐(二期)酒份9.0%以上, 挥发酸:0.2以下, 酵母数1.0亿/ml以上 2.5.2发酵2#缺罐(二期) 酒份9.0%以上, 挥发酸:0.25以下 2.5.3发酵成熟醪指标:外观糖≤1.0oBX 酒份:一期10.0%(V/V)以上,二期≥11.5%(V/V) 挥发酸:0.3以下(二期),0.25以下(一期) 残还原糖: ≤0.3g/100ml 残总糖:一期≤1.5 g/100ml二期≤2.5g/100ml 2.6蒸馏工序 2.6.1粗馏塔:废液含酒≤0.05(V/V) 2.6.2精塔:废水含酒≤0.05%(V/V) 2.6.3净化塔: 废水含酒≤0.05%(V/V) 3.测定方法 3.1糖浆的检验 3.1.1糖浆pH值测定 3.1.1.1测定仪器:PHS-25型酸度计 3.1.1.2先用PH值为 4.00和6.86缓冲校正液校正酸度计然后参照说明书测定即可. 3.2 蒸煮糊液的检验 3.2.1取样方法:每四小时从液化罐取样点取样.

酒精浓醪发酵检测项目及方法

酒精浓醪发酵过程检验方法 1.范围:本标准适用于对酒精生产全过程进行监控,目的确保最终产品的质量 2.要求: 2.1给样工序 粉碎粒度≥85%(过20目筛)二期 粉碎粒度≥80%(过20目筛)一期 2.2液化工序 2.2.1糖浆PH值:回配5.3~5.8, 不回配6.0以上 2.2.2糊化率≥80~88% 2.3糖化工序 2.3.1糖化醪糖度 一期17~19oBX (清液不回配)18~22oBX (清液回配) 二期21~24oBX(清液不回配)22~26oBX(清液回配) 2.3.2糖化率:20~50%(二期) 30~40%(一期) 2.3.3PH值:4.0~4.5 2.4酒母工序 2.4.1外观糖:一期≤20oBX, 二期12~20oBX 2.4.2PH值 3.4~3.8 2.4.3酵母液: 一期≥1.5亿/ml 二期≥2.0亿/ml 2.4.4出芽率: 8~20%(一期) ,≥15%(二期)

2.4.5死亡率: ≤10%(一期) ,≤12%(二期) 2.5发酵工序 2.5.1发酵1#罐(二期)酒份9.0%以上, 挥发酸:0.2以下, 酵母数1.0亿/ml以上 2.5.2发酵2#缺罐(二期) 酒份9.0%以上, 挥发酸:0.25以下 2.5.3发酵成熟醪指标:外观糖≤1.0oBX 酒份:一期10.0%(V/V)以上,二期≥11.5%(V/V) 挥发酸:0.3以下(二期),0.25以下(一期) 残还原糖: ≤0.3g/100ml 残总糖:一期≤1.5 g/100ml二期≤2.5g/100ml 2.6蒸馏工序 2.6.1粗馏塔:废液含酒≤0.05(V/V) 2.6.2精塔:废水含酒≤0.05%(V/V) 2.6.3净化塔: 废水含酒≤0.05%(V/V) 3.测定方法 3.1糖浆的检验 3.1.1糖浆pH值测定 3.1.1.1测定仪器:PHS-25型酸度计 3.1.1.2先用PH值为 4.00和6.86缓冲校正液校正酸度计然后参照说明书测定即可. 3.2 蒸煮糊液的检验 3.2.1取样方法:每四小时从液化罐取样点取样.

高浓度酒精发酵 摘要

高浓度酒精发酵 摘要:高浓酒精发酵是以提高单位体积内发酵醪液中淀粉含量,在适量的酿酒酵母菌作用下,在一定的时间内获得最大量的酒精。影响高浓酒精发酵的因素有:葡萄糖浓度、酒精含量、溶解氧浓度、酵母菌细胞密度、发酵温度和副营养物匮乏等。提高高浓酒精发酵的方法有:改良筛选优良酵母生产菌株、改进发酵系统、利用复合酶添加工艺和提高营养限制因子利用。 关键词:高浓度发酵;酒精;酵母菌 Abstract: high-gravity alcohol fermentation by raising the per unit volume of starch content in beer, in moderate amounts of wine under the action of yeast, in time to get the maximum amount of alcohol. Factors affecting high-gravity alcohol fermentation: glucose concentrations, alcohol content, concentration of dissolved oxygen, yeast cell density, temperature and under lack nutrients, and so on. There are ways to improve high-gravity alcohol fermentation: improved screening good strains of yeast production, improvement of the fermentation system, using compound enzymes added and improved nutrient limit factor. Key words:high consentration; yeast ;alcohol; 酒精作为食品和化工原料,一直是我国发酵行业的主要产品,用微生物发酵生产酒精的历史在我国历史悠久。始于20世纪70年代中期的石油危机给酒精行业带来了前所未有的良机,随着人们环保意识的不断加强,酒精作为一种清洁的燃料越来越受到人们的重视。因此,许多科学家和科学工作者开始致力于应用生物技术开发酒精发酵的新菌种、新工艺的开创性研究,而酒精浓醪发酵作为解决当前实际生产的可行方法,具有极其重要的意义,已成为当前酒精行业研究的热门课题。 1.高浓度酒精发酵 所谓的高浓度酒精发酵,是以提高单位体积内发酵醪液中淀粉的含量,在适量的酿酒酵母菌作用下,在一定的时间内力求得到最多的发酵终产物——酒精。现在,一般的酒精生产企业淀粉质原料糖化醪的可溶性固形物含量为20%—25%(w/v),因此有人将高浓度酒精发酵定义为每1L发酵液中含300g或者更高的可溶性固形物的酒精发酵。而在理论上当发酵醪液葡萄糖浓度达到28%左右时(相当于1L发酵醪液中含固形物300g),发酵成熟醪中酒精浓度可达18%。 与传统的酒精发酵工艺相比,高浓度酒精发酵具有如下明显的优点:①单位设备的生产率提高:例如若要在发酵成熟醪液中的酒分达到12.5%,如果发酵罐体积为一千立方米,则发酵罐中酒精的量为:1000*12.5%*0.7893=99.125t;如果采用高浓度醪液发酵,发酵成熟醪中酒分达到18%,则最终酒精的量可以达到124.074t。在基本相同或接近的发酵时间情况下,高浓度酒精发酵可以明显地提高单位设备的生产率和利用率。②降低能耗:高浓酒精发酵因为增加了单位体积醪液中淀粉的含量,增加了单位体积醪液中酒精的含量和其他固形物的含量,减少了拌料过程中水的投入,可以大大降低蒸煮、发酵、蒸馏和DDGS浓缩干燥过程。 2.影响高浓度酒精发酵的因素 2.1酵母菌的产酒机理 在酒精发酵过程中,酵母菌处于主体地位。研究发现,处于对数生长期的酵母细胞产生酒精的能力是稳定期的酵母细胞产酒能力的30倍,而处于稳定期的

玉米发酵生产酒精工艺

玉米发酵生产酒精工艺 酒精是一种重要的工业原料,广泛应用于食品,化工、医药等领域,而且可以部分或全部替代汽油,具有安全、清洁、可再生等优点。传统的酒精生产主要以糖蜜、薯类、谷物为原料发酵而成。近年来,随着人口增长和经济的发展以及可利用耕地面积的减少使得酒精生产成本日趋增高,利用丰富、廉价的玉米秸秆为原料生产酒精已成为必然趋势。我国是一个农业大国,各种纤维素原料资源非常丰富,仅玉米秸秆年产量大约2亿吨。目前,玉米秸秆除了少部分被利用外,大部分以堆积、焚烧等形式直接倾入环境,极大地污染了环境,也是一种资源浪费。如果将玉米秸秆经过预处理后水解,其所含的纤维素和半纤维素可分解成糖,经发酵可转化为酒精,转热效率可达30%以上。这样不但缓解人类所面临的食物短缺,环境污染、资源危机等一系列问题,而且还能实现人类的可持续发展,因而近年来玉米秸秆成为生物能源领域的研究热点。 玉米生产酒精的工艺流程如图。 1玉米秸秆简介 玉米秸秆主要由植物细胞壁组成,基本成分为纤维素、半纤维素和木质素等。木质素将纤维素和半纤维素层层包围。纤维素是一种直链多糖,多个分子平行排列成丝状不溶性微小纤维,半纤维素主要由木糖、少量阿拉伯糖、半乳糖、甘露糖组成,木质素是以苯丙烷及衍生物为基本单位组成的高分子芳香族化合物。其中,木质素是一种燃料,半纤维素可水解为五碳糖,而纤维素水解为六碳糖比较困难。 2玉米秸秆预处理 由于玉米秸秆结构复杂,不仅纤维素、半纤维素被木质素包裹,而且半纤维素部分共价和木质素结合,同时纤维素具有高度有序晶体结构。因此必须经过预处理,使得纤维素、半纤维素、木质素分离开,切断它们的氢键,破坏晶体结构,降低聚合度。常见预处理方法有物理法、化学法、物理化学法和微生物法等。 2.1挤压膨化法 该方法属于物理处理法,是将原料粉碎后调节至一定水分,加入挤压机内,物料在螺杆的旋转推动下向前运动,同时被剪切、挤压。并且在摩擦热的作用下温度可接近140℃;然后从挤压机中喷出,物料的压力突然降低、体积迅速膨胀,纤维素晶体结构被破坏,从而为纤维素的酶解处理创造条件。这种预处理方法生产过程连续,不需要消耗蒸汽,而且具有灭菌效果。 2.2湿氧化法 湿氧化法属于化学处理法,是指在加温加压条件下,水和氧气共同参加的反应。湿氧化法对玉米秸秆处理效果很好,纤维素遇碱,只引起纤维素膨胀,形成了碱化纤维素,但能保持原来骨架,加入Na2CO3后起缓和作用,能防止纤维素被破坏,使木质素和半纤维素溶解于碱液中而与纤维素分离。这样得到的纤维素纯度较高,且副产物很少。匈牙利Eniko等人采用湿氧化法在195℃,15min,1200千帕O2,Na2CO32g/L条件下,对60g/L玉米秸秆进行预处理。其中60%半纤维素、30%木质素被溶解,90%纤维素呈固态分离出来,纤维素酶解转化率(ECC)达85%左右。 2.3酸处理法 酸处理法也是一种化学处理法,这种方法可追溯到1980年,而在德国可能更早。该法是采用硫酸、硝酸、盐酸、磷酸等对纤维素原料进行预处理,其中以硫酸研究和应用的最多。处理后,半纤维素首先水解得到无碳糖,纤维素的结晶结构被破坏,原料疏松,可发酵性强。但水解前必须将pH值调整到中性,还应该注意反应器的耐酸性。

关于玉米原料超高浓度酒精发酵探讨 刘新颖

关于玉米原料超高浓度酒精发酵探讨刘新颖 发表时间:2019-07-09T11:18:26.297Z 来源:《电力设备》2019年第6期作者:刘新颖 [导读] 摘要:从现阶段发展而言,玉米原料化工方面的研究相对较少,因此在玉米生产酒精的传统工艺中出现了诸多问题,在工业转化过程中,缺乏相应的成熟技术支持。 (国投生物能源(铁岭)有限公司辽宁铁岭 112700) 摘要:从现阶段发展而言,玉米原料化工方面的研究相对较少,因此在玉米生产酒精的传统工艺中出现了诸多问题,在工业转化过程中,缺乏相应的成熟技术支持。为此,必须采取一些有效措施进行改进,提升酒精发酵的效果。 关键词:玉米原料;超高浓度;酒精发酵 由于石油危机而造成的国家能源安全、农民收入和环境等问题而使得生物酒精的生产日益受到重视,近几年发展较快,中国已成为世界上第三大生物酒精生产国。现在工业上的生物酒精绝大部分属第一代燃料乙醇,即用淀粉质原料来生产川。据酿酒协会酒精分会的统计,2004年我国酒精生产玉米原料占50.3%,经过近几年的发展,玉米现在已经占到65%。适度发展玉米燃料乙醇有益于粮食供需平衡,依然可以起到玉米供需平衡蓄水池的作用。同时玉米也是深加工链条最长、产品系列最丰富的粮食品种,因此相对于其他淀粉质原料,玉米酒精发酵的研究意义更大。 高浓度酒精发酵工艺具有高发酵率、高转化率、低残糖和节约能源等特点,可大幅度增加产量,显著提高经济效益。据相关公司的生产实践表明,按年产6万t酒精计算,实施浓醪发酵后年节约一次水12万t,吨酒精节电62.5°,吨酒精节约煤160kg,年节约资金675万元,减排废水15万t因此,酒精浓醪发酵是发酵酒精工艺的重大技术进步,已经成为酒精行业清洁生产重点推广的技术之一。 中国开展生料酿酒研究始于20世纪70年代。以节能、减排、高出酒率、高浓度发酵为特点的无蒸煮生料发酵工艺是燃料乙醇生产技术的未来发展方向。近期的研究增多,商业化过程进展也加快。但相对而言,生料超高浓度酒精发酵的研究并不多。若采取传统的蒸煮工艺进行超高浓度酒精发酵,由于黏度问题,在配料浓度很高的情况下,会造成液化非常不彻底,并且浓醪的换热和输送在工厂会变得异常困难,同时也影响发酵体系的传质,而使过程效率降低;即便不考虑黏度问题,在这种条件下往往需要特别的耐高糖度、耐高酒度的酵母。生料工艺除了可以节约能量外,由于整个系统中温度远远低于淀粉的糊化温度,没有剧烈的反应,体系黏度比传统过程低得多一,因此可以大幅提高发酵浓度而不必过分担心黏度问题。同时由于生料过程中,葡萄糖是逐步缓慢释放的,因此可以进行浓醪发酵而减轻高初糖浓度和高渗透压对酵母的生长抑制。 相关研究表明,传统的浓醪发酵温度对酵母的生长和发酵效率非常重要,采用温度梯度培养方式进行的砑究近期有所报道’,而针对玉米生料浓醪发酵过程中温度影响的研究尚未见报道,对酵母在不同工艺中的数量和形态的研究也未见报道。本文以玉米为原料,对不同过程的黏度变化与酵母情况进行考察,同时研究不同温度控制方式对玉米超高浓度酒精发酵的影响。 1玉米原料超高浓度酒精发酵的历史 近些年来,全世界的石油危机问题变得越来越严重,从而给我国的能源安全带来了一定程度的影响,依赖石油进行的化工工业发展受到一定的限制,随之而来影响高浓度酒精的生产率。目前,我国整体经济增长的速度非常高,已经成为了全世界第三大酒精生产国家。目前来看,生物酒精的主要材料则是燃料乙醇,也就是说能够直接使用淀粉质原料完成生产工作。根据相关资料的统计可以得知,早在21世纪初期,我国的酒精生产,玉米原料便已经达到了50.4%。在经过了十多年的发展之后,当前玉米作为化工原料的实际占有率已经达到了66%。由于相应机械设备的革新和技术的提升,对于我国粮食的供需平衡带来诸多帮助,不仅如此,玉米是工厂中整个深加工链最常用的一类食品,因此其研究工作便变得更为重要。 高浓度酒精的发酵率非常高,并且实际残糖量也很低,因此适合大面积生产。根据我国某企业的实践可以发现,如果按照酒精年产量为6t进行计算,在采用浓醪发酵之后,节水约12万t,整体资金成本节约680万元。伴随技术的发展,其已经成为了酒精行业的重点发展技术。我国对于生料酿酒工艺的研究起步于20世纪70年代,其主要研究方向则是节约能源、减少排放、提高出酒率以及高浓度发酵。近些年相关研究变得越来越多,从而使得商业化进展得到了提速。 2传统工艺和生料工艺的差别 2.1传统工艺 以前,工作人员普遍采用蒸煮的方式,以此对超高浓度的酒精进行发酵。由于具有黏度方面的问题,因此如果配料的浓度超过了预期,很容易造成液化不够彻底的情况发生。不仅如此,浓醪本身的换热和输送难度都将得到提高,同时对于整个体系中的传质也会带来一定程度的影响,进而降低整个操作的效率。即使不将黏度方面的问题考虑进来,基于这一条件,实际工作中必须确保酵母本身具有较强的耐高糖度以及耐高酒度。 2.2生料工艺 采用生料工艺的方式,不但能够有效减少能量的投入,而且由于整个系统中的实际温度远低于淀粉本身的糊化温度,内部没有任何剧烈的反应出现,从而使得整个体系黏度得到了大幅度降低。除此之外,由于在采用生料工艺的时候,内部葡萄糖的释放非常缓慢,所以在进行浓醪发酵的过程中,对酵母本身的生长带来一定程度的抑制。 从部分研究资料中能够了解,早期的浓醪发酵对于温度条件有着较高的要求,其直接影响着酵母的生长和发酵效率。因此通常都会采取温度梯度培养的方式,而在采用生料工艺的时候,便不需要考虑这方面因素。由此可以看出,温度控制是一项非常重要的方式。究其原因是生料主要采用的是无蒸煮工艺,因此内部葡萄糖释放的速度非常慢,从而造成体系内部的渗透压相对较低。此时采取合适的静止方式,可以使得酵母细胞本身能够维持足够的活力,进而使得酵母生产乙醇的能力大幅度提升,并且还能具有较强的酒精耐受性。一般情况下,在100h之内,生料工艺发酵而出的乙醇,其体积分数将会超过25%。 3生料酒精产量较高的主要原因 通过相关研究可以得知,玉米内部游离糖的实际含量一般都在1.0%~3.0%,如果仍然采用早期的操作模式,这些游离糖中的一大部分会与蛋白之间产生化学副反应,亦或者基于高温条件,从而出现了其他不同程度的变化,转变为不可发酵性糖。而在采用了生料之后,正常操作过程不再会有高温出现,这些糖便不会产生反应,进而能够投入使用之中。不仅如此,由于生料工艺本身并不会有任何可溶性干物质,整个体系内部的渗透压通常都比较低,因此在实际发酵的过程中,其中的副产物会有一定程度的减少,诸如甘油和有机酸。如此一