电液比例控制技术的研究

电液此倒控制技术的研究

许振保1,赵春娥2

(1.泰山学院,山东泰安271021;2.泰山职业技术学院。山东泰安271000)

摘要:电液比例控制用输入的电信号来调制液压参数,使之连续成比例的变化,具有控制原

理简单、控制精度高、抗污染能力强、价格适中等特点,受到人们的普遍重视。综述了电液比例

控制技术的国内外发展现状及发展趋势。通过对配电带电作业机器人作业平台的高空作业车

举升臂系统的分析与研究,提出了电液比例技术适用于高空作业车举升臂液压驱动系统。

关键词:电液比例控制;液压驱动;举升臂

中图分类号:THl2文献标志码:B文章编号:1671-5276(2010)01-0052-03

ResearchonElectro-hydraulicProportionalControlTechnology

XUZhen.ba01。ZHAOChun.e2

(1.TaishanUniversity,Taian271021,China;2.TaishanPolytechnic,Taian271000,China)

Abstract:Thispaperusestheelectro-hydraulicproportionalcontroltechnologytopropertionallymodulatehydraulicpressureparame-terbyinpuffingelectricsignal.TheUSGotthetechnologyhasthecharacteristicsofsimplecontrolelements,highcontrolprecision.strongresistibil时ofpollutionandmiddleprice.SOitgetspeople’Sriferecognition.Theactualitiesanddevelopmenttrendofthetech-nologyathomeandabroadare

introducedinthispaper.Throughanalysisandresearch,thetechnologyisapplicabletotheraise-risearmsystemofthehightaskvehiclesystem.

Keywords:electro-hydraulicproportionalcontrol;hydraulicpressuredrive;raise-risearm

1电液比例控制技术的概况

1.1电液比例技术的发展背景及特点现代电液控制技术的发展追溯到二次大战时期。由于军事需要,对武器和飞机的自动控制系统的研究取得了很大的进步。战争后期,喷气技术取得突破性进展。由于喷气式毪行器速度很高,因此对控制系统的快速性、动态精度和功率质最比都提出了更高的要求。工程需要是现代电液控制技术发展的推动力。1940年底在飞机上首先出现了电液伺服系统,其滑阀由伺服电动机拖动,惯茸很大,限制了系统的动态特性。19世纪50年代初出现了高速响应的永磁式力矩马达。50年代后期又出现了以喷嘴挡板阀作为先导级的电液伺服阀,使电液伺服系统成为当时响应最快、控制精度最高的伺服系统。60年代各种结构的伺服阀相继问世,电液伺服阀技术已日臻成熟。印年代后期人们对工艺过程控制提出了更高的要求。现代电子技术特别是微电子集成技术和计算机技术的发展,为工程控制系统提供了充分而且廉价的现代电子装置,各类民用1I=程对电液控制技术的需求更加迫切和广泛。传统的电液伺服阀对流体介质的清清度要求十分苛刻,制造成本和维修费用较高,系统能耗也较大,难以为各工业用户所接受,而传统的开关控制又不能满足高品质控制系统的要求。因此,人们希望开发出一种可靠、廉价、控制精度和响应特性均能满足工业控制系统实际需要的电液控制技术…。

从1967年瑞士布林格尔公司生产KL比例复合阀起,到20世纪70年代初日本油研公司申请_r压力和流量比例阀二项专利为止,是比例阀的诞生时期。这一阶段的比例阀,仅是将比例型的电一机械转换器(如比例电磁铁)用于工业液压阀,以代替开关电磁铁或调节手柄,阀的结构原理和设计准则几乎没有变化,大多不含受控反馈闭环,其工作频宽仅在1—5Hz之间,稳态滞环在4%一7%之间,多用于开环控制。

1975~1980年间,比例技术的发展进入了第二阶段。采用各种内反馈原理的比例元件大量问世,耐高压比例电磁铁和比例放大器在技术上也日趋成熟,比例元件的工作频宽已达5~15Hz,稳态滞环也减小到3%左右。其应用领域日渐扩大,开环闭环均可适用…。‘

20世纪80年代以来,比例技术的发展进入了第三阶段。比例元件的设计原理进一步完善,采用r压力、流量、位移内反馈及电校正等手段。在80年代末、90年代初,随着电子技术的高速发展,比例技术出现了质的飞跃。除了因制造成本所限,比例阀在中位仍保留死区以外,它的稳态和动态特性均已和工业伺服阀无异。另一项重大进展是,比例技术开始和插装阀相结合,形成了80年代电液比例插装技术。同时,由于传感器和电子器件的小型化,还出现了电液一体化的比例元件,电液比例技术逐步形成了80年代的集成化趋势。同时电液比例容积元件,各类比例控制泵和执行元件也相继出现。

因此,从电液比例技术的发展过程可以看出,电液比例技术发展到目前阶段,已经能用伺服比例阀替代传统的

作者简介:许振保(1978一)。男,山东宁阳人,助教,工学硕士,主要从事控制工程研究。

?52?http://ZZHD.chinajournal.net.cnE-mail:ZZHD@chainajoumal.net.ca《机械制造与自动化》万方数据

伺服阀,用于大多数的工业控制中。由于伺服比例阀在使用时对油液清洁度的要求只需NAS7—9级口J,而价格又远低于相同参数的伺服阀,使其进入市场的竞争能力很强。从而采用新的伺服比例阀替代喷嘴挡板阀在工业领域是理所当然的事情,在国内推广也只是时间的问题,这将给用户带来明显的经济效益。

1.2电液比例系统及其组成

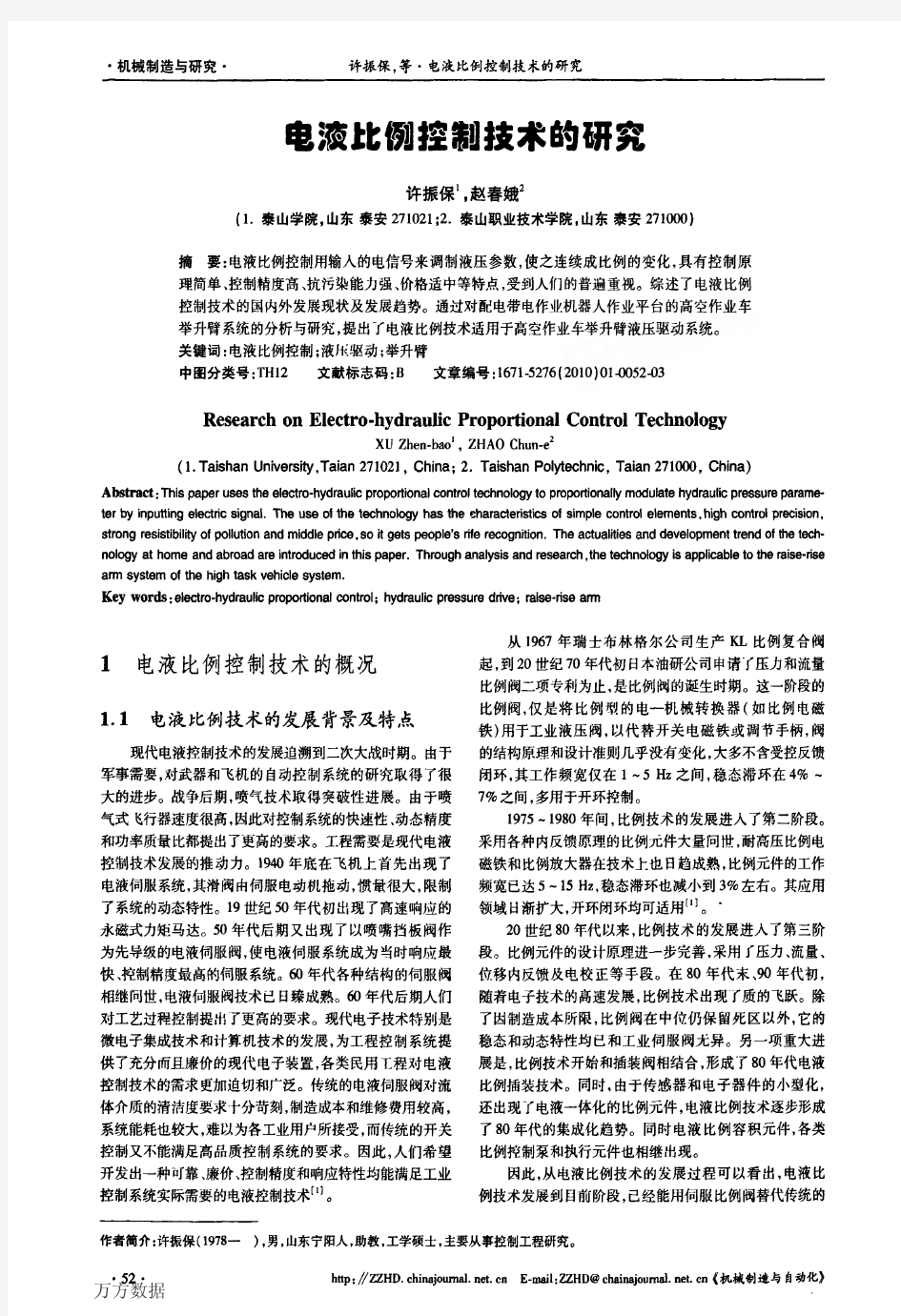

电液比例控制的核心是比例阀。电子放大器根据一个输入电信号电压值的大小转换成相应的电流信号,这个电流信号作为输入量被送入比例电磁铁,电磁铁将此电流转换为作用于滑阀芯/锥阀芯上的力,以克服弹簧的弹力。电流增大,输出的力相应增大,该力或位移又作为输入量加给液压阀,后者产生一个与前者成比例的流量或压力。电磁铁断电后,复佗弹簧使阀芯返回中位。通过这样的转换,输入电信号的变化,不但可以控制执行器和工作部件的运动方向,而且可对其作用力和运动速度进行无级的调节,使系统的输出量与给定值保持在允许的范围之内,与此同时输出功率被大幅度的放大。其控制系统框图见图1H1。

一囤

l控制电源I

。——。‘‘。r1……………1…一1喇+I巡产唾l

:L一{……1检测反馈t----‘’i

【……………一fjijil:lil!豇…………J

图1电液比例控制系统

由图1可知组成电液比例控制系统的基本元件有:指令元件、比较元件、比例放大器、比例阀、液压执行元件及检测反馈元件等。以上各组成部分中,液压控制元件(如比例阀)、执行元件和负载的作用是密切相关的,把三者的关系称之为液压动力机构。此外,系统中还可能含有各种校正装置,用来改善系统的动静态特性。

1.3电液比例控制系统的特点

电液比例控制是指用输入的电信号来调制液压参数,使之连续成比例的变化。可用于开环或闭环系统中,以实现对各种运动进行快速、稳定和精确的控制¨o。比例控制技术是在开关技术和伺服控制技术之间的过渡技术。从控制特性看,更接近伺服控制系统;从抗污染、可靠性和经济性看,更接近开关控制系统。因此它兼有二者的许多优点。具有控制原理简单、控制精度高、抗污染能力强、价格适中等特点,受到人们的普遍重视。它是在普通液压阀基础上,用比例电磁铁取代阀的调节机构或普通电磁铁,采用比例放大器控制比例电磁铁,实现对比例阀连续控制,从而实现对液压系统压力、流量及方向的无级调节。

它的主要优点体现在以下几个方面:1)可明显地简化液压系统,减少液压元件的使用,实现复杂程序控制;2)利用电信号便于远距离传输,实现自控、程控、遥控;3)工作平稳,利用反馈可以提高控制精度或实现特定的控制MachineB“触堙8Automation,Feb2010。39(1):52-54

目标;4)能按输入电信号的正负和数值大小同时实现液流的流量、压力的比例控制,从而对执行器件实现方向、速度和力的连续控制,并易实现无级调速;5)结构简单,元件少,维护和保养方便;6)便于机电一体化的实现。

电液比例控制的主要缺点是:与开关控制相比,其成本较高,技术较复杂;与伺服系统相比,其控制精度低,组成的闭环系统易产生不稳定的状态。

2电液比例控制技术的国内外发展现状及发展趋势

2.1电液比例控制技术的国外发展现状国外电液比例技术的研究始于20世纪40年代,到70年代投入了广泛的工业应用,至今己形成完整的产品品种、规格系列,并对己成熟的产品,为进一步扩大应用,在保持原基本性能与技术指标的前提下,向着简化结构、提高可靠性、降低制造成本的方向发展"’6J。

国外电液比例技术己经成熟,并有了推广运用,比如波克兰叉车使用了电液比例控制系统,又如德国博世公司开发的农业拖拉机液压提升器电子控制系统,引入了比例f碍等。

液压工业己成了全球性的工业,国际液压界一些著名公司如美国的派克汉尼汾公司、德国的力士乐公司等居世界领先地位。电液比例控制的理论研究和技术的发展是液压工业领域发展的大趋势,是液压工业又一个新的技术热点和增长点。

2.2电液比例控制技术的国内发展现状对于电液比例控制技术,国内不仅己开展研究而且己经达到广泛的实际应用,但目前国内的制造和技术还落后于国际水平。我国电液比例技术到20世纪70年代中期开始发展,在国内的应用、尤其在工程机械上的开发应用才刚起步。总的来看,我阚电液伺服比例技术与国际水平相比有较大差距,主要表现在:缺乏主导系列产品,现有产品型号规格杂乱,品种规格不全,各类比例泵、比例阀等,国内设计生产的品种少,并缺乏足够的工业性试验研究;在控制技术方面,自动化程度不高,性能水平较低,品质不稳定,可靠性较差等,都有碍于该项技术进一步地扩大应用,急待尽快提高。

2.3电液比例控制技术的国外发展趋势一叫J国外近年来,电液比例技术的发展趋势:

1)提高控制性能,适应机电液一体化主机的发展。提高电液比例阀及远控多路阀的性能使之适应野外工作条件,并发展低成本比例阀。

2)比例技术与二通和三通插装技术相结合,形成了比例插装技术,此外出现比例容积控制,为中、大功率控制系统节能提供新手段。

3)电子控制器向着专用集成电路方向发展,实现小型化、组合化,并达到高可靠性目的。

4)电液比例阀向通用化、模块化、组合化、集成化方

?53?

万方数据

向发展,以实现规模经济生产,降低制造成本,开发变量泵控制专用电液比例阀,以及阀与泵的结构性能匹配设计。

5)电液比例技术的主要基础元件的相互衔接愈来愈密切,零部件通用化程度不断提高。

3

结语

山东科技大学机器人研究中心承担的国家863计划

课题“配电作业带电作业机器人”和山东省重大科技项目“新型带电作业机器人”的研究与设计。该项目是为了克服当今电力行业人工带电作业危险性大、经济效益损失较大等缺陷,提高带电作业的自动化、智能化水平而设计的。通过对提供配电带电作业机器人作业平台的高空作业车举升臂系统的分析与研究,结合电液比例技术,课题组设计了一套电液比例控制系统,适应于高空作业车举升臂液压驱动系统。该液压驱动系统以电液比例阀控马达速度控制系统为研究对象,通过分析系统结构及负载的特性,构建系统传递函数,分析其动态特性,分析减小比例阀中位死Ⅸ的方法,达到改善高空作业车举升臂液压驱动系统性能的目的。

针对高空作业举升臂腰部回转运动关节和伸缩臂伸缩运动关节,构建两关节比例阀控马达液压系统实验平台,验证了比例阀控马达位置闭环控制系统性能,验证了减小比例阀中位死区的线性化补偿方法,验证了比例阀一普通方向阀控两网路马达液压系统方案的町行性¨…。

在已完成的功能基础上,以下两方面仍需做进一步的研究和完善:

性,根据系统动态特性的分析,选择系统校正方法;

b)比例阀中位死区在位置闭环控制系统中对系统性能的

影响比较严重,线性化补偿方法能够减小比例阀死区的影响,但还应进一步寻求解决比例阀死区影响的非线性化方法。

参考文献:

[1]路甬祥.电液比例控制技术[M].北京:机械工业出版社。l螂.

[2]李福义.液压技术与液压伺服系统[M】.哈尔滨:哈尔滨工程

大学出版社,1995.

[3]黎启柏.电液比例控制与数字控制系统[M].北京:机械工业

出版社,1997.

[4]龚相超.电液比例排量控制径向柱塞变量泵[J].兰州理工大

学,2001,12(1):12?13.

[5]Richard.A

simplifiedapproach

to

feedbackcontrol

systemdoign

[J].Asme

DesignEngineering

Conferences,1998,12(4):45-57.

[6]王文斌机械设计手册【M】.新版4.北京:机械工业出版社,加04.[7]李壮云,葛宜远.液压元件与系统[M].北京:机械工业出版

社.1999.

[8]焦生杰.现代筑路机械电液控制技术[M].北京:人民交通出

版社.1998.

[9]Saeed

B,Niku.Introduction

to

robotics[M].北京:电子工业出

版社,2004.

[10]许振保.高宅作业车举升臂电液控制系统的研究[D].青

岛:山东科技大学,2007.

a)需要进一步分析比例阀位置闭环系统的动态特

收稿日期:2()09—05—05

(上接第17页)

动臂末端变形很小。由于铲斗亦采用梁单元建模所以会出现大的位移。根据圣维南原理‘5|,在铲斗上的外力作用方式,不影响动臂的应力分布。

图7工作装置最恶劣工况下的位移图

6结论

a)由计算结果可知,动臂的总体应力不大,在正载工况下最大应力小于所用材料的许用应力,有足够的应力储

?54?

备,且最大应力区所占比例与低应力区相比较小,可以进行结构优化减轻荸量,改善性能。

b)在正载工况下,两动臂的应力分布情况相同,上表面受拉,下表面受压。

c)在正载工况下,最大应力出现在动臂与举升油缸铰接的地方,并出现应力集中,对此处应进行优化。

d)动臂的大圆弧处应力较大,并且应力分布不均匀,此处也是应该进行优化的地方,可以改变此处的连接形状,减小应力集中。参考文献:

[1]孟广良.轮式装载机工作装置强度计算中外载荷的确定

[J].建筑机械,1999(12):6466.

[2]吴连元.板壳理论[M].上海:上海交通大学出版社,1989:1-5.[3]张吴晗,李浙昆,李志强.装载机工作装置正载工况有限元分

析[J].建筑机械化,2007(9):24-27.

[4]杨占敏。王智明,张春秋,等.轮式装载机[M].北京:化学工

业出版社,2006:68-69.

[6]刘鸿文.材料力学[M].北京:高等教育出版社,2005:16.

收稿日期:2009—06—08

http:ffZZHD.chinajournal.net.ell

E-mail:ZZHD@chainajoumal.net.cn《机械制造与自动化)

万方数据

电液比例控制技术的研究

作者:许振保, 赵春娥, XU Zhen-bao, ZHAO Chun-e

作者单位:许振保,XU Zhen-bao(泰山学院,山东,泰安,271021), 赵春娥,ZHAO Chun-e(泰山职业技术学院,山东,泰安,271000)

刊名:

机械制造与自动化

英文刊名:MACHINE BUILDING & AUTOMATION

年,卷(期):2010,39(1)

被引用次数:0次

参考文献(10条)

1.路甬祥电液比例控制技术 1988

2.李福义液压技术与液压伺服系统 1995

3.黎启柏电液比例控制与数字控制系统 1997

4.龚相超电液比例排量控制径向柱塞变量泵 2001

5.Richard A simplified approach to feedback control system design 1998(4)

6.王文斌机械设计手册 2004

7.李壮云.葛宜远液压元件与系统 1999

8.焦生杰现代筑路机械电液控制技术 1998

9.Saeed B.Niku Introduction to robotics 2004

10.许振保高空作业车举升臂电液控制系统的研究 2007

相似文献(10条)

1.学位论文李延龙液压驱动柱塞泵比例控制若干问题的研究2006

电液比例控制技术是一种可靠、价廉、控制精度和响应特性均能满足工程技术实际需要的电液控制技术。液压驱动柱塞泵采用长行程、低冲次的工作方式,将比例控制技术用于控制柱塞的运动,能有效地减少了输出流量的脉动量,且连续调节行程和冲次,提高了工作品质。

本文主要研究柱塞泵往复运动的位置和速度控制,为无静差跟踪控制。

系统总体设计包括硬件设计和软件设计。硬件部分以工业控制计算机为核心,通过数据采集和位置检测等,组成运动控制系统。软件部分设计基于LabVIEW平台完成,包括实时测控程序,以及动态过程仿真。

液压系统普遍存在较大程度的参数变化和外部负载干扰,及结构和流量特性的非线性。经典的PID控制采用线性定常组合方案,具有无法兼顾目标跟踪和外扰动抑制的缺点,其鲁棒性不够好。本文提出的自校正PID模糊控制技术可以提高系统位置跟踪能力,有效抑制干扰。最后,对模型参考自适应控制技术进行了研究,且采用系统在线参数辨识来修正控制器,仿真的结果证明控制方法具有较强适应性和鲁棒性。

2.学位论文邱士浩液压驱动精确二维运动机构研究2007

电液比例二维运动控制系统采用比例伺服阀控制非对称液压缸动力机构。结合比例伺服阀的特点,本文建立了非对称动力机构的数学模型,并对比例伺服阀的建模进行分析,最终建立了阀控非对称液压缸位置控制系统模型。针对二维运动机构特点,分别采用平均值式和主从式两种总体控制结构、PID、Fuzzy和Fuzzy-PID三种控制算法进行仿真和试验分析研究。系统仿真利用Matlab/Simulink软件实现,控制系统和控制算法通过作者编写的VC++程序实现。通过试验研究验证了理论分析的准确性和正确性。得出了针对本课题的几点结论。

1.电液比例二维运动试验台能够很好得测试理论仿真的有效性、验证理论的准确性,并为相关比例伺服技术试验提供试验平台。

2.从电液二维运动控制系统总体结构上分析,采用主从式和采用平均值式总体控制结构仿真中,平均值式仿真效果优于主从式结构。实际应用系统中推荐采用平均值式控制结构。

3.试验数据表明,Fuzzy-PID、Fuzzy和PID三种控制算法基本上都能够满足控制要求,但从控制效果看,Fuzzy-PID控制器效果最好,Fuzzy、PID次之。

总之,本文的研究内容为电液比例二维运动控制系统的应用提供了理论支持。

3.学位论文孙涛液压驱动丝杠升降台的研制2003

该论文针对当今升降舞台发展的趋势和要求,设计开发了采用液压马达驱动的丝杠升降舞台.设计中充分吸取了原液压升降舞台与电驱动丝杠升降舞台的优点,遵循机电液一体化的设计思路,对设备总体的构成、液压驱动系统及机械传动系统的关键技术进行了分析.该文中介绍了升降舞台的历史与现状,详细分析和比较了升降舞台的各种传动方式及其优缺点,探讨了升降舞台的发展方向与趋势,阐述了机电液一体化技术在舞台机械领域的应用前景,以及采用液压传动驱动升降舞台的可行性与实用性.其中,对液压驱动单元中主要、关键技术作了详细的分析和说明.对液压同步控制进行了分类与比较,并对液压同步闭环控制的原理与其在升降舞台中的应用作了论述.在实际计算说明过程中,对电液比例控制在系统中的功能和作用进行了说明,重点分析了采用电液比例同步控制系统的同步误差与阀控马达回路的动态特性,并讨论了液压系统性能参数与机械传动设计的关系.同时,为提高设备整体的性能,对机械传动单元中重要部件台面框架与丝杠的机械性能进行了优化与计算,重点运用结构力学的分析方法对台面框架各节点与杆件的受力与变形做了精确的计算,并对丝杠的耐性、刚度、稳定性进行了可靠性分析,保证了设备的总体精度,提高了设备的可靠性,得到了比较理想的结果.

4.期刊论文高钦和大型装置起竖过程的电液比例控制研究-机械工程学报2004,40(2)

以机动导弹发射架为例,研究了大型液压驱动机械装置起竖过程的控制问题,分析了起竖过程中液压缸的载荷情况,给出了进入多级缸油液的压力、流量与起竖角度间的关系曲线,提出了基于电液比例技术的起竖过程控制方案,实现了对液压油源和起竖速度的灵活控制,仿真结果表明该方案可以用于快速起竖系统设计.

5.学位论文王帆舞台机械吊杆的液压驱动及控制2006

上世纪80年代,国内相继出现了舞台机械制造的专业厂。兰州理工大学机械工厂是国内最早开发此产品的厂家之一,产品目前已销往全国各个省、市、自治区。已为一大批剧场装备了整套舞台机械设备。

本课题是以舞台机械为对象,依据我国市场的需求及产品的运行情况和用户的意见,完成了舞台吊杆的液压控制。实现了国内吊杆液压控制的空白。主要是要对吊杆的液压控制部分建立数学模型,为液压吊杆今后的设计和生产提供了理论依据。并且对吊杆系统做了动态仿真,真正使液压吊杆在设计和使用上做到“永无一失”,使液压吊杆的设计应用达到完美,填补舞台机械的空白。在综合分析吊杆平稳性的过程当中,主要是对吊杆的控制过程作了研究对象,在对吊杆的控制反馈的过程中,控制液压马达,实现平稳的无级变速,进行过载保护,对舞台的安全提供了更大的保障。

课题主要采用液压系统控制和闭环反馈控制原理对舞台吊杆进行控制,实现了无级变速。其设备占地面积小,控制灵活平稳,无噪音,并且实现多吊杆多泵站的控制,使舞台吊杆实现无级变速,灵活了演出的效果,减少了舞台演出的空隔时间。其中对电液比例控制在系统中的功用进行了说明,重点对电液比例阀同步控制系统的同步误差与阀控马达回路的动态特性进行分析。

此外对舞台吊杆的平稳性作了理论上的论述,想通过对舞台吊杆的改进,进一步对舞台机械进行研究,并且对液压系统的稳定性进行控制。

在电器设计上主要依托PLC、马达电机,光敏控制等对舞台吊杆进行准确定位控制。

6.学位论文闫建辉全液压挖掘机控制系统研究2007

反铲单斗液压挖掘机是一种应用十分广泛的工程机械,在矿山、建筑业等领域中有着重要的地位。然而其控制方式一直没有多大的改进,主要由熟练工人操作控制。由于动臂、斗杆和铲斗各有一个控制手柄,操作员需要控制三个手柄才能完成一次动作,因此对操作员来讲劳动强度大;在挖掘特定轨迹时精度不够。为了提高挖掘机的工作效率、改善其工作特性、缩短循环周期、降低能源消耗、改善工作环境及减轻操作强度,引入自动控制机构是势在必行的。因此本课题主要针对国产液压挖掘机控制系统的自动化和智能化进行了全面的研究,并给出了相应的解决方案。

为了实现工作装置轨迹的自动控制,本文先是对其工作装置建立数学模型,进行深入的研究和计算后,找出控制其运动的规律所在,从而为实现计算机自动控制奠定了基础。挖掘机的主要动力传动是靠液压系统来完成的,工作装置、回转机构和行走机构全部是由液压驱动,因而液压系统的自动控制在整个挖掘机的控制系统中,起着极其重要的作用。本文用了大量篇幅深入研究了当前挖掘机液压系统的特点,最终提出了改进方案,采用了挖掘机的电液比例控制技术,使液压系统能够满足挖掘机实现自动控制的需求。最后对改造完的电液比例控制系统进行数学模型建立和仿真,通过对参数的调节和对仿真结果的分析,证明通过改造的挖掘机液压控制系统是符合要求的。

反铲单斗液压挖掘机的电子控制系统是实现其自动化控制和智能化控制的关键所在。本文从三个不同的方面阐述了挖掘机电子控制系统的核心组成部分,包括柴油机电子控制系统、传感器技术的广泛应用和可编程控制器的功能与作用。本液压挖掘机控制系统方案采用工控机作为上位机,可编程控制器作为下位机,传感器作为信息收集的工具,电液比例多路换向液压阀作为液压驱动系统的控制器对整个挖掘机的作业过程进行具体的控制和监测

,使液压挖掘机的自动化水平有了较大幅度的提高。

7.期刊论文王栋.白波.孙涛液压驱动舞台升降台同步控制精度-甘肃科技纵横2003,32(4)

采用液压传动驱动升降舞台,其中,对液压同步控制进行了分类与比较,对电液比例控制在系统中的功能和作用进行了说明,重点分析了采用电液比例同步控制系统的同步误差与阀控马达回路的动态特性.

8.学位论文马玉良TLK21型高空作业车电液控制系统研究2007

本文针对国内高空作业车的生产技术水平落后于国外的现状,在对国内外高空作业车的关键技术及发展趋势认真分析和对比的基础上,结合客户的实际需求,消化吸收国外先进技术,对TLK21型高空作业车的液压驱动系统、调平系统和微电控制系统展开设计研究。

本文首先在分析比较国外同类型的产品的基础上,设计了TLK21型高空作业车主要执行装置和机构的液压驱动系统,其中包括转向装置、回转装置、伸缩臂变幅装置等等。由于系统要求的控制量较多,而且多个控制量要求采用电液比例控制,因此系统采用了负载敏感式比例多路阀对主要执行元件进行控制。然后针对该车的行走液压驱动系统展开深入研究,因为它是该车需要解决的关键技术之一,直接影响到车辆的机动性能。接下来采用MATLAB仿真和机械最优化设计的方法对该车的作业斗调平机构进行设计,通过误差分析证明得到的设计结果是最优的。最后,将CAN总线技术引入到该车微电控制系统中来,设计了该车微电控制系统的硬件网络,并完成了电液控制程序的编写。

目前,所设计的全液压驱动自行式高空作业车已经安装、调试完毕,并已交付用户使用。该车在实际生产中达到了预期目标,提高了生产效率,取得了一定的经济效益。

9.期刊论文姚明.陈相奇.田志坚.Yao Ming.Chen Xiangqi.TIAN Zhijian CDZ40C型登高平台消防车-工程机械

2005,36(6)

CDZ40C型登高平台消防车是在我厂成熟的CDZ系列产品的基础上,吸收国内外先进技术,结合我国具体情况自主开发设计的又一CDZ系列新产品.其底盘采用德国奔驰Actros 3331底盘,上车设有四节伸缩臂加一节折叠臂,并设有消防系统和救援云梯;整车采用液压驱动、电液比例控制,可实现360°回转,并设有齐全的安全保护装置,既可在转台又可在工作平台上进行操纵.该产品是集消防灭火和抢险救援功能于一身的消防装备,特别适用于大中城市、港口、码头、矿山、油田等场所的消防和救援工作.

10.学位论文李小龙带轮数控旋压机床电液比例系统的动态特性仿真与实验研究2008

皮带轮旋压技术的发展使皮带轮向高精度、节能、节材、无污染的方向发展。由于皮带轮旋压机所需的驱动力比较大,因此多采用液压来驱动。但由于液压系统存在如死区、泄漏、阻尼系数的时变性以及负载干扰的存在,系统呈现出不确定特性和非线性特性,使得由液压系统驱动的位置精度难以达到一个比较高的水平。随着电液比例控制技术的发展,比例阀采用了位移反馈、压力反馈、流量反馈等校正手段,使阀的动态精度、动态响应和稳定性得到极大的提高,进而大大提高了液压驱动的位置精度。

本论文的研究课题来源于华南理工大学机械与汽车工程学院夏琴香教授所主持的2006年广东省教育部产学研合作项目(2006D90304021)“钣制带轮近净成形工艺和数控旋压设备研究及生产线的组建”。本论文主要研究并设计出适合皮带轮旋压的电液比例控制液压系统,对液压系统进行动态特性仿真

,以及对电液比例控制液压系统的位置控制进行实验研究。

主要研究内容为:

首先,简要阐述了皮带轮旋压成形技术的原理及特点,以及国内外皮带轮旋压机床的发展现状。以国内外研究文献为基础,简要阐述了电液比例控制系统的基本概念及其发展历程,重点介绍了电液比例控制技术及控制策略在锻压设备中的应用情况。

其次,根据皮带轮旋压工艺要求,设计出适合皮带轮旋压的电液比例控制液压系统。较为详细地介绍了该液压系统的动作原理和特点,以及详细介绍了电液比例方向阀、可变容量柱塞泵、电机、液压缸和光栅尺等液压主要元件的设计计算过程。

然后根据机床液压原理图,建立了基于AMESim环境的液压仿真模型。对无负载和有负载两种情况下液压缸的位置精度分别进行了仿真模拟,并对仿真结果进行了系统的分析,该仿真结果对实验研究提供了强有力的理论支持。

再次,根据皮带轮旋压工艺的特殊性,对电液比例控制系统进行优化研究。主要针对电液比例控制系统的响应速度和流量控制两个方面进行了理论探索与仿真研究。

最后,对机床的液压系统进行调试,使液压系统的各项动作符合设计要求。通过实验标定出电液比例方向阀输入电压值与液压缸实际运动速度--对应的曲线,从而建立电压值与速度的关系曲线,方便今后实验与生产中对液压缸运动速度的调节和控制。

本文链接:https://www.360docs.net/doc/4217695085.html,/Periodical_jxzzyzdh201001017.aspx

授权使用:湘潭大学(xtdx),授权号:1b4c9fb6-0b94-4fdb-88a9-9e95010e103f

下载时间:2011年2月25日

电液比例阀工作原理 (2)

电液比例阀就是阀内比例电磁铁输入电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例压力、流量输出元件。阀芯位移也可以以机械、液压或电形式进行反馈。电液比例阀具有形式种类多样、容易组成使用电气及计算机控制各种电液系统、控制精度高、安装使用灵活以及抗污染能力强等多方面优点,应用领域日益拓宽。近年研发生产插装式比例阀与比例多路阀充分考虑到工程机械使用特点,具有先导控制、负载传感与压力补偿等功能。它出现对移动式液压机械整体技术水平提升具有重要意义。特别就是电控先导操作、无线遥控与有线遥控操作等方面展现了其良好应用前景。 2 工程机械电液比例阀种类与形式 电液比例阀包括比例流量阀、比例压力阀、比例换向阀。工程机械液压操作特点,以结构形式划分电液比例阀主要有两类:一类就是螺旋插装式比例阀(screwin cartridge proportional valve),另一类就是滑阀式比例阀(spool proportional valve)。 螺旋插装式比例阀就是螺纹将电磁比例插装件固定油路集成块上元件,螺旋插装阀具有应用灵活、节省管路与成本低廉等特点,近年来工程机械上应用越来越广泛。常用螺旋插装式比例阀有二通、三通、四通与多通等形式,二通式比例阀主比例节流阀,它常它元件一起构成复合阀,对流量、压力进行控制;三通式比例阀主比例减压阀,也就是移动式机械液压系统中应用较多比例阀,它主对液动操作多路阀先导油路进行操作。利用三通式比例减压阀可以代替传统手动减压式先导阀,它比手动先导阀具有更多灵活性与更高控制精度。可以制成如图1所示比例伺服控制手动多路阀,不同输入信号,减压阀使输出活塞具有不同压力或流量进而实现对多路阀阀芯位移进行比例控制。四通或多通螺旋插装式比例阀可以对工作装置实现单独控制。 滑阀式比例阀又称分配阀,就是移动式机械液压系统最基本元件之一,就是能实现方向与流量调节复合阀。电液滑阀式比例多路阀就是比较理想电液转换控制元件,它保留了手动多路阀基本功能,还增加了位置电反馈比例伺服操作与负载传感等先进控制手段。它就是工程机械分配阀更新换代产品。 出于制造成本考虑与工程机械控制精度要求不高特点,一般比例多路阀内不配置位移感应传感器,具有电子检测与纠错功能。,阀芯位移量容易受负载变化引起压力波动影响,操作过程中要靠视觉观察来保证作业完成。电控、遥控操作时更应注意外界干涉影响。近来,电子技术发展,人们越来越多采用内装差动变压器(LDVT)等位移传感器构成阀芯位置移动检测,实现阀芯位移闭环控制。这种由电磁比例阀、位置反馈传感器、驱动放大器与其它电子电路组成高度集成比例阀,具有一定校正功能,可以有效克服一般比例阀缺点,使控制精度到较大提高。 3 电液比例多路阀负载传感与压力补偿技术 节约能量、降低油温与提高控制精度,同时也使同步动作几个执行元件运动时互不干扰,现较先进工程机械都采用了负载传感与压力补偿技术。负载传感与压力补偿就是一个很相似概念,都就是利用负载变化引起压力变化去调节泵或阀压力与流量以适应系统工作需求。负载传感对定量泵系统来讲就是将负载压力负载感应油路引至远程调压溢流阀上,当负载较小时,溢流阀调定压力也较小;负载较大,调定压力也较大,但也始终存一定溢流损失。变量泵系统就是将负载传感油路引入到泵变量机构,使泵输出压力随负载压力升高而升高(始终为较小固定压差),使泵输出流量与系统实际需要流量相等,无溢流损失,实现了节能。 压力补偿就是提高阀控制性能而采取一种保证措施。将阀口后负载压力引入

电液比例阀工作原理

电液比例阀工作原理-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

电液比例阀是阀内比例电磁铁输入电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例压力、流量输出元件。阀芯位移也可以以机械、液压或电形式进行反馈。电液比例阀具有形式种类多样、容易组成使用电气及计算机控制各种电液系统、控制精度高、安装使用灵活以及抗污染能力强等多方面优点,应用领域日益拓宽。近年研发生产插装式比例阀和比例多路阀充分考虑到工程机械使用特点,具有先导控制、负载传感和压力补偿等功能。它出现对移动式液压机械整体技术水平提升具有重要意义。特别是电控先导操作、无线遥控和有线遥控操作等方面展现了其良好应用前景。 2 工程机械电液比例阀种类和形式 电液比例阀包括比例流量阀、比例压力阀、比例换向阀。工程机械液压操作特点,以结构形式划分电液比例阀主要有两类:一类是螺旋插装式比例阀(screwin cartridge proportional valve),另一类是滑阀式比例阀(spool proportional valve)。 螺旋插装式比例阀是螺纹将电磁比例插装件固定油路集成块上元件,螺旋插装阀具有应用灵活、节省管路和成本低廉等特点,近年来工程机械上应用越来越广泛。常用螺旋插装式比例阀有二通、三通、四通和多通等形式,二通式比例阀主比例节流阀,它常它元件一起构成复合阀,对流量、压力进行控制;三通式比例阀主比例减压阀,也是移动式机械液压系统中应用较多比例阀,它主对液动操作多路阀先导油路进行操作。利用三通式比例减压阀可以代替传统手动减压式先导阀,它比手动先导阀具有更多灵活性和更高控制精度。可以制成如图1所示比例伺服控制手动多路阀,不同输入信号,减压阀使输出活塞具有不同压力或流量进而实现对多路阀阀芯位移进行比例控制。四通或多通螺旋插装式比例阀可以对工作装置实现单独控制。 滑阀式比例阀又称分配阀,是移动式机械液压系统最基本元件之一,是能实现方向与流量调节复合阀。电液滑阀式比例多路阀是比较理想电液转换控制元件,它保留了手动多路阀基本功能,还增加了位置电反馈比例伺服操作和负载传感等先进控制手段。它是工程机械分配阀更新换代产品。 出于制造成本考虑和工程机械控制精度要求不高特点,一般比例多路阀内不配置位移感应传感器,具有电子检测和纠错功能。,阀芯位移量容易受负载变化引起压力波动影响,操作过程中要靠视觉观察来保证作业完成。电控、遥控操作时更应注意外界干涉影响。近来,电子技术发展,人们越来越多采用内装差动变压器(LDVT)等位移传感器构成阀芯位置移动检测,实现阀芯位移闭环控制。这种由电磁比例阀、位置反馈传感器、驱动放大器和其它电子电路组成高度集成比例阀,具有一定校正功能,可以有效克服一般比例阀缺点,使控制精度到较大提高。 3 电液比例多路阀负载传感与压力补偿技术

电液控制技术及其应用

电液控制技术及其应用 作者:机械电子工程10级机自103班王名洲 [摘要] 20世纪70年代以来,随着人们对各类工艺过程的深入研究,电液比例控制技术作为连接现代微电子技术和大功率工程控制设备之间的桥梁,已经成为现代控制工程的基本技术构成之一。在实际生产中,电液比例控制技术涉及流量、压力、速度、转速、位移等,能随控制信号连续成比例地控制。电液比例控制技术起源于20世纪,并且经过了电液控制技术、电液比例控制技术以及电液伺服技术等发展阶段。电液比例技术覆盖很多工程机械,如起混凝土搅拌运输车液压系统,电液比例控制技术的广泛应用让工程简单化、高效化、信息化、安全化。[关键词] 电液控制技术控制工程机械混凝土搅拌运输车机电一体化0.前言 在当前的形式下,电液控制技术已经成为工业机械、工程建设机械及国防极端产品不可或缺的重要手段。以挖掘机、推土机、振动压路机等为代表的工程机械对国家基础设施建设起到了至关重要的作用,而火炮控制系统、导弹运输车中的电液控制技术则推动了我国国防实力的提升。电液控制技术在机床加工、交通运输、汽车工业等部门也有非常广阔的应用。他对我国国民经济的推动作用不可估量。 就所学机械电子工程专业来讲,电液控制技术与其密不可分。电液控制技术的调控精密度对于机械控制有着重要的意义。在电子计算机大行其道的今天,将电控、液压与机械紧密结合在一起,才是机械电子工程的发展新方向。 1.电液控制技术概述 1.1电液控制技术发展历程 液压技术早在公元前240年的古埃及就已经出现。在第一次工业革命时期,液压技术的到快速发展,在此期间,许多非常实用的发明涌现出来,多种液压机械装置特别是液压阀得到开发和利用,使液压技术的影响力大增。18世纪出现了泵、水压机及水压缸等。19世纪初液压技术取得了一些重大的进展, 其中包括采用油作为工作流体及首次用电来驱动方向控制阀等。第二次世界大战期间及战后,电液技术的发展加快。出现了两级电液伺服阀、喷嘴挡板元件以及反馈装置等。20世纪50~60年代则是电液元件和技术发展的高峰期,电液伺服阀控制技术在军事应用中大显身手,特别是在航空航天上的应用。这些应用最初包括雷达驱动、制导平台驱动及导弹发射架控制等,后来又扩展到导弹的飞行控制、雷达天线的定位、

国内外主要电液比例插装阀产品现状分析

中国地质大学 研究生课程论文 课程名称电液伺服控制技术教师姓名 研究生姓名 研究生学号 研究生专业机械工程 所在院系机械与电子信息学院类别: 硕士日期:

评语 对课程论文的评语 注: 1、无评阅人签名成绩无效; 2、必须用钢笔或圆珠笔批阅,用铅笔阅卷无效; 3、如有平时成绩,必须在上面评分表中标出,并计算入总成绩。

国内外主要电液比例插装阀产品现状分析 摘要:电液比例插装阀是电液比例技术、插装阀技术、传感技术、测试技术、微电子技术、精密加工技术等高度融合的高科技产品。本文主要对电液比例插装阀的工作原理和分类进行了概述,并对国内外相关公司及产品进行介绍、对比分析,最后对对电液比例控制技术的未来的发展趋势进行了分析和展望。关键词:电液比例插装阀;分类;产品现状;电液比例控制技术;发展趋势 Major domestic and foreign electro-hydraulic proportional valves Cartridge Situation Analysis Abstract: Electro-hydraulic proportional cartridge valves are electro-hydraulic proportional technology, cartridge valve technology, sensor technology, test technology, microelectronics, precision machining technology, high degree of integration of high-tech products. This article mainly discusses the working principle of electrohydraulic proportional cartridge valve and classification were summarized, and the related companies and products both at home and abroad is introduced, and comparison analysis. Keyword: Electro-hydraulic proportional cartridge valves; classify; products present situation; electricity liquid proportion controlling technology; development tendency. 1 概述 电液比例插装阀是电液比例技术、插装阀技术、传感技术、测试技术、微电子技术、精密加工技术等高度融合的高科技产品,能方便地和微机控制系统相结合,连续、成比例地调节受控腔的压力、速度、流量等,有效地改善系统稳态控制精度和动态品质。比例控制和插装技术相结合符合模块化、集成化和可配阻等液压发展趋势。电液比例插装阀属于电液比例阀中的一大类,其阀内比例电磁铁根据输入的电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例的压力、流量输出的元件。它是以传统的工业用液压控制阀为基础,采用电──机械转换装置,将电信号转换为位移信号,按输人电信号指令连续、成比例地控制液压系统的压力、流量或方向等参数。[1] 插装式比例阀就是根据机电装备发展需要而研发的新型液压元件,它将电的快速性、灵活性等优点与液压传动力量大的优点结合起来,因此其具备响应快、密封性好、小型化、耐高压和使用寿命长等优点,并减少了元件的使用量,并能防止压力或速度变换时的冲击现象。 比例阀与伺服控制系统中的伺服阀相比,在某些方而还有一定的性能差距,但它显著的优点是抗污染能力强,大大地减少了因污染所造成的工作故障,提高了液压系统的工作稳定性和可靠性。另一方面比例阀的成本比伺服阀低,结构也简单,己在许多场合获得广泛应用。 比例阀相对伺服阀和开关阀的主要性能比较如表1所示。[2] 表 1 三种阀类主要性能比较

液压控制系统课后题答案

1、为什么把液压控制阀称为液压放大元件? 答:因为液压控制阀将输入的机械信号(位移)转换为液压信号(压力、流量)输出,并进行功率放大,移动阀芯所需要的信号功率很小,而系统的输出功率却可以很大。 2、什么是理想滑阀?什么是实际滑阀? 答:理想滑阀是指径向间隙为零,工作边锐利的滑阀。实际滑阀是指有径向间隙,同时阀口工作边也不可避免地存在小圆角的滑阀。 3、什么叫阀的工作点?零位工作点的条件是什么? 答:阀的工作点是指压力-流量曲线上的点,即稳态情况下,负载压力为p L , 阀位移x V 时,阀的负载流量为q L 的位置。零位工作点的条件是 q=p=x=0 L L V 。 4、在计算系统稳定性、响应特性和稳态误差时,应如何选定阀的系数?为什么? 答:流量增益 q q = x L V K ? ? ,为放大倍数,直接影响系统的开环增益。流量-压力系 数 c q =- p L L K ? ? ,直接影响阀控执行元件的阻尼比和速度刚度。压力增益 p p = x L V K ? ? ,表示阀控执行元件组合启动大惯量或大摩擦力负载的能力,当各系 数增大时对系统的影响如下表所示。 稳定性响应特 性稳态误差 q K c K p K 5、什么是稳态液动力?什么是瞬态液动力? 答:稳态液动力是指,在阀口开度一定的稳定流动情况下,液流对阀芯的反作用力。瞬态液动力是指,在阀芯运动过程中,阀开口量变化使通过阀口的流量发生变化,引起阀腔内液流速度随时间变化,其动量变化对阀芯产生的反作用力。 6、什么叫液压动力元件?有哪些控制方式?有几种基本组成类型? 答:液压动力元件(或称为液压动力机构)是由液压放大元件(液压控制元件)和液压执行元件组成的。控制方式可以是液压控制阀,也可以是伺服变量泵。有四种基本形式的液压动力元件:阀控液压缸、阀控液压马达、泵控液压缸和泵控液压马达。 7、何谓液压弹簧刚度?为什么要把液压弹簧刚度理解为动态刚度? 答:液压弹簧刚度 2 e p h t 4A K V β =,它是液压缸两腔完全封闭由于液体的压缩性所

浅识电液比例控制系统

浅识电液比例控制系统 张明飞机械设计及理论TS14050104 17世纪帕斯卡提出著名的帕斯卡定律,奠定了液压传动的理论基础,而到1940年底在飞机上首先出现了电液伺服系统,其滑阀由伺服电机拖动,但伺服电机惯量很大,成了限制系统动态性的主要环节。50年代初出现了高速响应的永磁式力矩马达,后期又出现了以喷嘴挡板阀作为先导级的电液伺服阀,使电液伺服系统成为当时响应最快,控制精度最高的伺服系统。1958年美国学者勃莱克布恩等公布了他们在麻省理工学院的研究工作,为现代电液伺服系统的理论和实践奠定了基础。但是由于电液伺服器件的价格过于昂贵,对油质要求十分严格,控制损失(阀压降)较大,使伺服技术难以为更广泛的工业应用所接受。随着现代电子技术和测试技术的发展为工程界提供了可靠而廉价的检测、校正技术,这也为电液比例技术的发展提供了有利的条件。 电液比例技术的发展可以划分为下面四个阶段: 第一阶段,从1967年瑞士Beringer公司生产KL比例复合阀起,到70年代初日本油公司申请了压力和流量比例阀两项专利为止,是比例技术的诞生时期。这一阶段的比例阀,仅仅是将比例型的电一机械转换器(如比例电磁铁)用于工业液压阀,以代替开关电磁铁或调节手柄。阀的结构原理和设计准则几乎没有变化,大多不含受控参数的反馈闭环,其工作频宽仅在1~5Hz之间,稳态滞环在4.7%之间,多用于开环控制。 第二阶段,1975年至1980年间可以认为比例技术的发展进入了第二阶段。采用各种内反馈原理的比例元件大量问世,耐高压比例电磁铁和比例放大器在技术上日趋成熟,比例元件工作频宽己经达到5一1SHz,稳态滞环亦减少到3%左右。其应用领域日渐扩大,不仅用于开环控制,也被应用于闭环控制。 第三阶段,20世纪80年代,比例技术的发展进入了第三阶段。比例元件的设计原理进一步完善,采用了压力、流量、位移内反馈和动压反馈及电校正手段,使阀的稳态精度、动态响应和稳定性都有了进一步提高。除了因制造成本所限,比例阀在中位仍保留死区外,它的稳态和动态特性均己和工业伺服阀无异。另一项重大进展是,比例技术开始和插装阀相结合,己开发出各种不同功能和规格的

电液控制习题答案

流量增益: )/(4.1870 10 7010814.362.025 3s m p W C K s d q =?????==-ρ 流量——压力系数: ( ) )/(1008.7107.83210814.310514.3323 123 32 62s pa m W r K c c ??=???????==----μπ )(107.8101087036s pa ??=??==--ρυμ 压力增益: )/(1097.1107.84.1113 m pa K K K c q p ?=?==- P39 习题2 )/(67.1601005.01052 3 30s m U q K c q =???==-- )/(1095.5107060210523 122 30s pa m p q K s c c ??=????==--- )/(108.210 95.567.111 12 000m pa K K K c q p ?=?==- P65 习题1 ??? ? ??++= 1222 s s s D K X h h h m q V m ωζωθ

)/(107.610 645 6 s m rad D K m q ??=?=- ( ) )/(98.402 .010310 6107444 2 68 2 s rad J V D t t m e h =??????==--βω t t e m ce h V J D K βζ= tm c ce C K K += ( ) s m q q n t /10327.61066.695.0%95344--?=??== ()( ) s m q q q q n t n /1034.0%95327.6667.634-?=-=-=? () pa s m p q C n tm ??=??=?=--/1043.210 1401034.03 125 4 () pa s m K ce ??=?+?=---/1043.21043.2105.13121216 28.01032.010********.24 8612=?????== ---t t e m ce h V J D K βζ ? ?? ? ??++?=14156 .01618107.625 s s s X V m θ P66 习题4 t X x m p ωsin = t X x m p ωωcos =? t X x m p ωωsin 2-=? ? t m X f t m ωωsin 2-=

电液比例与伺服控制期末考试大题

1、已知Ps=5MPa,负载力F=1000N,移动速度为v=s,活塞直径D=70mm,活塞杆直径d=50mm,流量系数Cd=,采用零开口滑阀,矩形全周开口,阀芯台肩直径dv=2mm,阀芯最大位移Xvm=1mm,油液密度为883kg/m3,试确定此阀控对称缸系统能否正常工作? 2、控制双出杆油缸的零开口四通滑阀,全周开口,阀芯直径d=12mm,供油压力Ps=4Mpa,动力粘度μ=×2-,径向间隙r=5×106-m,流量系数Cd=,油液密度ρ=900kg/m3。(1)计算阀的三个零位阀系数(其中压力增益K0p和压力流量系 数K0c按经验公式计算);(2)如果负载压力P L=,负载流量Q L=16L/min,计算三个阀系数。 3、阀控液压缸系统,液压缸面积Ap=150×104-m2,活塞行程L=,阀至液压缸的连接管道长度l=2m,管道截面积a=×104-m2,负载质量mt=2000kg,阀的流量—压力系数K c=×1012-m3/。试求液压固有频率ωh和液压阻尼比ζh。计算时取βe=700MPa,ρ=870kg/m3。 4、有一阀控液压马达系统,已知:液压马达的排量D m =6×106-m3/rad,马达容 积效率为95%,额定流量为q n =×104-m3/s,额定压力为p n =140×105Pa,高 低压腔总容积Vt=3×104-m3。拖动纯惯性负载,负载转动惯量J t =2,阀的流量增益Kq=4m2/s,流量―压力系数Kc=×1016-m3/,液压等效容积弹性模量βe=7×108Pa。试求出以阀芯位移为输入,液压马达转角为输出的传递函数。 5、有一四边阀控制的双作用缸,直接拖动负载做简谐运动。已知:供油压力 Ps=210×105Pa,负载质量m t =400Kg,负载位移规律为Xp=Xmsinωt,负载移动的最大振幅Xm=6×102-m,角频率ω=35rad/s,试根据最佳负载匹配求液压缸面积和四边阀的最大开口面积WXvm。计算时,取Cd=,ρ=870Kg/m3。6、阀控对称缸液压位置控制系统,运动部件最大质量m=35000Kg,行程H=,

液压控制系统大作业

液压控制系统大作业(指导书) 流体控制及自动化 2013年5月

《液压控制系统》大作业 题目1: 某机械的回转部分采用液压伺服控制系统,其动力元件为电液伺服阀控制对称液压缸形式。已知回转部分的转动惯量J=600 2 m Kg?,液压缸直线运动转换为旋转运动的传动比N=0.5(m)。液压缸行程为200mm。选取工作压力为14MPa。 (1)油缸作正弦运动:Y=0.05Sin(10t)m;画做出负载轨迹; (2)选取满足最佳匹配要求的电液伺服阀额定空载流量Qo和液压缸活塞有效面积A。 (3)选取电液伺服阀,写出电液伺服阀的传递函数。 (4)取 β=700*106 Pa,计算液压固有频率; e 伺服阀样本给出: 型号额定压力额定流量额定电流 FF106-63 21MPa 63L/min 15mA 40Hz FF106-100 21MPa 100L/min 40mA 40Hz 选阀并写出伺服阀传递函数(阀线圈并联连接)。 题目2: 某俯仰控制机构采用电液伺服阀控制对称液压缸形式的位置控制系统,已知俯仰机构的转动惯量J=700 2 m Kg?,液压缸直线运动转换为旋转运动的传动比N=0.25m。要求液压缸的最大行程为L=±100 mm。选工作压力为12MPa,要求给出: (1)油缸作正弦运动:Y=0.02Sin(10t)(m/s),做出负载轨迹; (2)选取满足最佳匹配要求的电液伺服阀额定空载流量Qo和液压缸活塞有效面积A。 (3)选取电液伺服阀,写出电液伺服阀的传递函数。 (4)取 β=700*106 Pa,计算液压固有频率; e 题目3: 某电液位置控制系统,采用电液伺服阀控制对称液压缸,系统的供油压力为

电液比例控制系统的实验分析的毕业论文

电液比例控制系统的实验分析的毕业论文 目录 第1章序论 (1) 1.1电液比例控制技术的形成和发展趋势 (1) 1.2F ESTO D IDACTIC自动化控制技术培训简介 (3) 1.3研究思路与容 (4) 第2章电液比例控制技术概述 (5) 2.1电液比例控制技术的含义与容 (5) 2.2电液比例控制的特点 (5) 2.3比例控制的基本原理 (6) 2.4比例控制的应用 (6) 2.5电液比例控制元件的围 (6) 第3章电液比例控制系统主要元件 (7) 3.1额定值信号给定单元 (7) 3.2放大器 (8) 3.3比例溢流阀。 (11) 3.4液压缸 (14) 3.5三位四通比例阀 (16)

第4章电液比例控制系统实验研究 (20) 4.1F ESTO试验台须知 (20) 4.2压力机(单向放大器的特性曲线) (20) 4.3滚轧机的接触滚轮(比例压力阀) (25) 4.4夹紧装置(压力回路) (29) 4.5铣床(双向放大器的特性曲线) (33) 4.6压印机(斜坡额定值的设定) (37) *4.7车斗(额定值的外部控制) (42) 第5章总结 (49) 参考文献 (50) 致谢 (51) 诚信声明

第1章序论 电液比例控制技术,是在以开环传动为主要特征的传统液压传动技术,和以闭环控制为特征的电液伺服控制技术基础上,为适应一般工程系统对传动与控制特性或有所侧重或兼而有之的特别要求,从20世纪60、70年代开始,逐步发展起来的流体传动与控制领域中一个具有旺盛生命力的新分支。现今,电液比例控制技术已成为工业机械、工程建设机械及国防尖端产品不可或缺的重要手段,引起相关工业界、技术界的格外目重视。但由于所具有的一些特点,对这种技术的了解、掌握、运用,不论是理论上,还是实践上,都有很多问题研究、探讨、总结、提髙,使其形成相应的科学体系,以更好地推动技术的发展和相关人才的培养。 电液比例技术本来就是流体传动与控制技术中的一个新的分支。所以,原来一般液压传动技术和电液伺服技术所共有的主要特点、优点与缺点、电液比例技术照样具备。但由于它是新发展起来的技术分支,所以,在应用电子技术,计算机技术、位息技术、自动控制技术、摩擦磨损技术及新工艺、新材料等方面,往往表现出更前卫,这给电液比例技术带来更多新的特点。此外,诸如数字技术、高速开关技术等,也与电液比例技术结合得非常紧密。 1.1电液比例控制技术的形成和发展趋势 电液比例控制技术从形成至今,大致上可划分为四个阶段: 从1967年瑞士Beringer公司生产XL比例复合阀,到70年代初日本油研公司申请压力和流量两项比例阀专利,标志着比例技术的诞生时期。此间,比例技术开始在液压控制领域中作为独立的分支,并以开环控制应用为主。这一阶段的比例阀仅仅是将新型

电液比例阀工作原理

电液比例阀是阀内比例电磁铁输入电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例压力、流量输出元件。阀芯位移也可以以机械、液压或电形式进行反馈。电液比例阀具有形式种类多样、容易组成使用电气及计算机控制各种电液系统、控制精度高、安装使用灵活以及抗污染能力强等多方面优点,应用领域日益拓宽。近年研发生产插装式比例阀和比例多路阀充分考虑到工程机械使用特点,具有先导控制、负载传感和压力补偿等功能。它出现对移动式液压机械整体技术水平提升具有重要意义。特别是电控先导操作、无线遥控和有线遥控操作等方面展现了其良好应用前景。 2 工程机械电液比例阀种类和形式 电液比例阀包括比例流量阀、比例压力阀、比例换向阀。工程机械液压操作特点,以结构形式划分电液比例阀主要有两类:一类是螺旋插装式比例阀(screwin cartridge proportional valve),另一类是滑阀式比例阀(spool proportional valve)。 螺旋插装式比例阀是螺纹将电磁比例插装件固定油路集成块上元件,螺旋插装阀具有应用灵活、节省管路和成本低廉等特点,近年来工程机械上应用越来越广泛。常用螺旋插装式比例阀有二通、三通、四通和多通等形式,二通式比例阀主比例节流阀,它常它元件一起构成复合阀,对流量、压力进行控制;三通式比例阀主比例减压阀,也是移动式机械液压系统中应用较多比例阀,它主对液动操作多路阀先导油路进行操作。利用三通式比例减压阀可以代替传统手动减压式先导阀,它比手动先导阀具有更多灵活性和更高控制精度。可以制成如图1所示比例伺服控制手动多路阀,不同输入信号,减压阀使输出活塞具有不同压力或流量进而实现对多路阀阀芯位移进行比例控制。四通或多通螺旋插装式比例阀可以对工作装置实现单独控制。 滑阀式比例阀又称分配阀,是移动式机械液压系统最基本元件之一,是能实现方向与流量调节复合阀。电液滑阀式比例多路阀是比较理想电液转换控制元件,它保留了手动多路阀基本功能,还增加了位置电反馈比例伺服操作和负载传感等先进控制手段。它是工程机械分配阀更新换代产品。 出于制造成本考虑和工程机械控制精度要求不高特点,一般比例多路阀内不配置位移感应传感器,具有电子检测和纠错功能。,阀芯位移量容易受负载变化引起压力波动影响,操作过程中要靠视觉观察来保证作业完成。电控、遥控操作时更应注意外界干涉影响。近来,电子技术发展,人们越来越多采用内装差动变压器(LDVT)等位移传感器构成阀芯位置移动检测,实现阀芯位移闭环控制。这种由电磁比例阀、位置反馈传感器、驱动放大器和其它电子电路组成高度集成比例阀,具有一定校正功能,可以有效克服一般比例阀缺点,使控制精度到较大提高。 3 电液比例多路阀负载传感与压力补偿技术 节约能量、降低油温和提高控制精度,同时也使同步动作几个执行元件运动时互不干扰,现较先进工程机械都采用了负载传感与压力补偿技术。负载传感与压力补偿是一个很相似概念,都是利用负载变化引起压力变化去调节泵或阀压力与流量以适应系统工作需求。负载传感对定量泵系统来讲是将负载压力负载感应油路引至远程调压溢流阀上,当负载较小时,溢流阀调定压力也较小;负载较大,调定压力也较大,但也始终存一定溢流损失。变量泵系统是将负载传感油路引入到泵变量机构,使泵输出压力随负载压力升高而升高(始终为较小固定压差),使泵输出流量与系统实际需要流量相等,无溢流损失,实现了节能。

电液控制操作指南

pm32型 电液控制系统 操作指南 MARCO系统分析和开发有限公司 目录 前言 1. 安全规程 2. pm32电液控制系统原理 3. pm32电液控制系统元件 4. pm32电液控制系统功能 5. pm32控制器操作指南 6. XALZ 界面操作指南 7. 综采工作面自动化 8. pm32电液控制系统维护指南

前言 随着上世纪80年代电子技术,现场控制技术和信息技术的快速发展,煤矿井工 开采迫切需要利用先进的控制技术,改变其落后的生产工艺和控制水平。煤矿井工 生产的核心是综采工作面,如何大幅度提升综采工作面现代化和自动化控制水平成为当时煤矿现代化的首要任务。 在综采工作面装备中,液压支架占据着核心的位置,一方面液压支架要保障对工作面的有效支护,另外一方面又要作为推进动力,保障工作面推进效率。如何提高液压支架对工作面的支护质量,如何提高采煤工作面的推进速度,成为煤矿现代化控制的重要要求。 在电液控制系统应用之前,液压支架采用手动操纵阀的控制方式,经历了本架手动控制,邻架手动控制,邻架液压先导控制的发展过程,手动控制方式的改进主要集中在控制的安全保障上,没有涉及到控制质量和控制效率的提高。 在上个世纪70年代末,英国人第一次提出了液压支架电液控制的概念,采用控制器,传感器和液压主阀替代手动操作阀,控制液压支架动作,保障对工作面顶板和煤壁的支护质量,提高工作面的推进速度。 随着电液控制系统在煤矿生产上的不断发展,支架电液控制系统已经超出了起初的控制范畴,从单纯控制液压支架,逐渐延伸到三机控制,泵站控制,采煤机等设备控制。从本世纪初开始,网络技术逐步引进到煤矿生产中来,在融合电液控制系统后,实现了综采工作面自动化,实现了综采工作面设备高效管理,实现综采工作面生产过程优化控制。 在1996年,液压支架电液控制系统随着德国DBT公司成套综采设备进入到中国,应用在当时的神府矿区。经过5年的使用和适应,电液控制系统高效性,高可靠性的优势逐渐显现出来,为国内各大煤矿所接受。随着marco公司pm3型电液控制系统进入中国,通过和国内支架厂配套,解决了成套设备进口价格昂贵的劣势,尤其在2003年之后,以marco公司pm3系统为代表的液压支架电液控制系统在国内逐渐推广开来,电液控制系统应用也逐渐从简单的地质结构扩展到复杂的地质结构,从高端客户逐渐扩展到了绝大多数的煤矿用户,从支架控制扩展到综采工作面自动化。 液压支架电液控制系统在控制层面上由三部分组成, 1. 单个液压支架层面上的机电一体化控制, 2. 工作面层面上的现场总线控制 3. 顺槽层面上的SCADA控制(生产过程控制).

电气控制习题

《电气控制与PLC》课程习题 第1章习题 1-1 试述单相交流电磁铁短路环的作用。 1-2 低压电器常用的灭弧方法有那些? 1-3 试比较刀开关与负荷(铁壳)开关的差异及各自的用途。 1-4 选择接触器时,主要考虑交流接触器的那些主要额定参数? 1-5 两个110V的交流接触器同时动作时,能否将其两个线圈串联接到220V电路上?为什么? 1-6 中间继电器与交流接触器有什么差异?在什么条件下中间继电器也可以用来启动电动机?1-7画出断电延时时间继电器电磁线圈和各种延时触点的图形和文字符号。 1-8 热继电器主要由哪几部分电气符号?用途与熔断器是否相同?直流电机的保护电路能否使用热继电器? 1-9 空气式时间继电器的延时时间如何调节?JS7-A型时间继电器触头有哪几类? 1-10试比较交流接触器线圈通电瞬间和稳定导通电流的大小,并分析其原因。 1-11 组合开关与万能转化开关的结构有何异同?各有什么用途? 1-12 叙述熔断器的额定电流和熔体额定电流的不同之处。 1-13 过流继电器能否用于绕线式交流异步电动机的过载和短路保护?鼠笼式交流异步电机的过载和短路保护使用过流继电器吗?为什么? 1-14 两台电动机不同时起动,一台电动机额定电流为14.8A,另一台电动机额定电流为6.47A,试选择同时对两台交流电机进行短路保护的熔断器额定电流及熔体的额定电流。 1-15 在电动机主回路装有DZ20系列断路器,电动机主回路是否可以不装熔断器?分析断路器与刀开关控制、保护方式的不同特点。 1-16 电动机的起动电流很大,在电动机起动时,能否按电动机的额定电流整定热继电器的动作电流?为什么? 1-17 说明熔断器和热继电器保护功能的不同之处。 1-18 一台长期工作的三相交流异步电动机的额定功率13Kw,额定电压380V,额定电流25.5A,试按电动机额定工作状态选择热继电器型号、规格,并说明热继电器整定电流的数值。 第2章习题 2-1 叙述“自锁”、“互锁”电路的定义。 2-2 什么是保护接地?什么是保护接零? 2-3 在电气控制线路中采用低压断路器作电源引入开关,电源电路是否还要用熔断器作短路保护?控制电路是否还要用熔断器作短路保护? 2-4 分别写出电机正、反转控制电路中两个接触器线圈通电的逻辑表达式。 2-5 在接触器正反转控制电路中,若正、反向控制的接触器同时通电,会发生什么现象? 2-6 利用断电延时型时间继电器设计三相交流异步电动机的Y-Δ起动控制线路。 2-7 用控制流图分析图2.3.4所示自耦补偿起动控制电路的工作原理。 2-8 分别叙述多地控制和多条件控制电路的特点和不同之处,并分别叙述其用途。

电液比例技术复习题

液压课程复习 1. 比例阀、伺服比例阀、伺服阀的性能及应用特点;P2,P228 1. 比例阀:其主要缺陷,由于比例阀不可避免的存在死区,因此它不能很好的用于位置、 力控制闭环。但是能进行电控,能满足70%工业用户要求的动态响应特性,因此能得到 广泛的使用。因此,比例阀一般多用于开环控制,其控制较伺服阀要灵活,控制精度要 低,频响较低,最高才几十赫兹。 2伺服阀:伺服阀要求加工精度高,油液需要精过滤,因此价格比较昂贵,但是它的动 态性能是所有液压阀中最高的,其阀口多为零遮盖的,且无零位死区,控制精度较高, 频响较高。因此,伺服阀一般用于闭环系统,且工作在零位附近。 3伺服比例阀:伺服比例阀的性能介于伺服阀和比例阀之间,其最重要的特征之一是, 阀口为零遮盖,无零位死区,解决了位置、压力等要求无零位死区的闭环控制系统中的 应用。采用比例电磁铁作为电机械转换器,可用于各类闭环系统,频响较一般比例阀为高,可靠性比伺服阀高。 2. 比例放大器的颔振、零位(死区)跳跃、缓冲功能及作用;P50 ,P45,P44 1.颤振:颤振信号是指叠加在直流控制信号中的高频(50— 100HZ)小振幅交流信号, 用于减小摩擦力及磁滞所造成的滞环,并有利于消除卡涩现象。 2.零位(死区)跳跃:零位跳跃信号是由阶跃函数发生器发出的,该信号发出后经放大,可以给 比例电磁铁一个阶跃电流,使比例阀阀芯迅速越过零位死区,即削弱或排除比例阀阀芯正遮盖的影响,适应零区控制特性的要求。 死区补偿:输入电压大于+-0.1V时用补偿环节加大放大器输出(如1.3V)将(+-20% 总位移)正遮盖(零位死区)的影响减少到最低程度。 3.缓冲:缓冲信号以一个设定值阶跃作为输入信号,斜坡信号发生器产生一个缓慢上升或者下降 的输出信号,输出信号的变化速率可以通过电位器调节,以实现被控系统或运动速度等无冲击过渡,满足系统控制的缓冲要求。 将设定值的阶跃输入转化成精确可控的斜坡输出,使压力变化或者加减速过程平缓, 减少冲击。 3. 比例放大器PWM的功率放大原理; P53,原理简图+文字说明 4. 比例调速阀的组成及工作原理;P167 ,P178 比例调速阀由定压式减压阀和电液比例节流阀组成。 工作原理:由定差减压阀对节流阀口前后的压力变化进行补偿,使节流阀口压差近似保 持为定值,从而实现输入信号对流量的单调控制。 比例调速阀的工作原理与一般的调速阀相似,调速阀进口压力p1由溢流阀调整,基本上保持恒定。调速阀的出口压力由活塞上的负载决定。所以当负载增大时,作用在减压 阀芯左端的液压力增大,阀芯右移,减压口加大,压降减小,从而使节流阀的压差保持不变,反之亦然。这样就使通过调速阀的流量恒定不变,活塞运动的速度稳定,不受负载变化的影响。而比例电磁铁和放大器则可以调节流量,从而根据需要调节速度大小。 5. 先导液压桥路(液压半桥)分析;P111,P101 先导液压半桥多用于液压控制期间的先导控制油路,它是由液阻构成的无源网络,因此 需要外部压力源供油。就半桥本身构成而言,可归纳为以下几点:

国内外主要电液比例插装阀产品现状分析

中国地质大学研究生课程论文 课程名称电液伺服控制技术教师姓名 研究生姓名 研究生学号 研究生专业机械工程 所在院系机械与电子信息学院类别: 硕士 日期:

评语 注:1、无评阅人签名成绩无效; 2、必须用钢笔或圆珠笔批阅,用铅笔阅卷无效; 3、如有平时成绩,必须在上面评分表中标出,并计算入总成绩。

国内外主要电液比例插装阀产品现状分析 摘要:电液比例插装阀是电液比例技术、插装阀技术、传感技术、测试技术、微电子技术、精密加工技术等高度融合的高科技产品。本文主要对电液比例插装阀的工作原理和分类进行了概述,并对国内外相关公司及产品进行介绍、对比分析,最后对对电液比例控制技术的未来的发展趋势进行了分析和展望。 关键词:电液比例插装阀;分类;产品现状;电液比例控制技术;发展趋势 Major domestic and foreign electro-hydraulic proportional valves Cartridge Situation Analysis Abstract:Electro-hydraulic proportional cartridge valves are electro-hydraulic proportional technology, cartridge valve technology, sensor technology, test technology, microelectronics, precision machining technology, high degree of integration of high-tech products.This article mainly discusses the working principle of electrohydraulic proportional cartridge valve and classification were summarized,and the related companies and products both at home and abroad is introduced, and comparison analysis. Keyword: Electro-hydraulic proportional cartridge valves; classify; products present situation;electricity liquid proportion controlling technology; development tendency. 1 概述 电液比例插装阀是电液比例技术、插装阀技术、传感技术、测试技术、微电子技术、精密加工技术等高度融合的高科技产品,能方便地和微机控制系统相结合,连续、成比例地调节受控腔的压力、速度、流量等,有效地改善系统稳态控制精度和动态品质。比例控制和插装技术相结合符合模块化、集成化和可配阻等液压发展趋势。电液比例插装阀属于电液比例阀中的一大类,其阀内比例电磁铁根据输入的电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例的压力、流量输出的元件。它是以传统的工业用液压控制阀为基础,采用电──机械转换装置,将电信号转换为位移信号,按输人电信号指令连续、成比例地控制液压系统的压力、流量或方向等参数。[1] 插装式比例阀就是根据机电装备发展需要而研发的新型液压元件,它将电的快速性、灵活性等优点与液压传动力量大的优点结合起来,因此其具备响应快、密封性好、小型化、耐高压和使用寿命长等优点,并减少了元件的使用量,并能防止压力或速度变换时的冲击现象。 比例阀与伺服控制系统中的伺服阀相比,在某些方而还有一定的性能差距,但它显著的优点是抗污染能力强,大大地减少了因污染所造成的工作故障,提高了液压系统的工作稳定性和可靠性。另一方面比例阀的成本比伺服阀低,结构也简单,己在许多场合获得广泛应用。比例阀相对伺服阀和开关阀的主要性能比较如表1所示。[2] 表1 三种阀类主要性能比较

哈工大机电液系统测试技术大作业 电液伺服阀性能测试

H a r b i n I n s t i t u t e o f T e c h n o l o g y 机电液系统实验测试技术 大作业(二) 设计方案:电液伺服阀性能测试系统 学院:机电工程学院 专业:机械设计制造及其自动化 班级: 学号: 姓名: 指导老师: 时间:

哈尔滨工业大学 目录 前言 (2) 系统组成及功能 (2) 电液伺服阀测试系统原理 (2) 电液伺服阀特性测试 (3) 静态测试 (3) 动态测试 (9) 传感器选型 (10) 体会与心得 (10) 参考文献 (11)

1.前言 电液控制伺服阀简称伺服阀,相对于普通液压系统中的常规阀来说,伺服阀是一种高级的、精密的液压元件。伺服阀既是信号转换元件,又是功率放大元件。在电液伺服控制系统中,伺服阀将系统的电气部分与液压部分连接起来,实现电液信号的转换与放大,对液压执行元件进行控制,具有控制精度高、响应速度快、信号处理灵活、输出功率大和结构紧凑等优点。为了更好地利用电液伺服阀,必须对它进行充分的实验。 2.系统组成及功能 电液伺服阀测试系统主要由泵站系统、测试台、计算机测控系统等组成。小泵额定压力为21 MPa,流量10 L/min;大泵额定压力为7 MPa,流量90 L/min。测试台设计成两个工位,即电液伺服阀静态测试工位和动态测试工位。测控系统主要包括:电源开关电路、信号调理器、Avant测试分析仪、控制软件(液压CAT控制测试软件)和计算机系统。测控系统实施对液压能源、液压测试台的控制,实现对电液伺服阀某项或多项液压参数测试的油路转换,同时采集各项所需的液压参数,经软件处理获得符合电液伺服阀试验规范要求的曲线、数据、报表等。实现了对电液伺服阀的动、静态特性的实时显示及描绘,并自动进行相关数据分析和处理。 3.电液伺服阀测试系统原理