(六西格玛管理类)标准差

标准差(Standard Deviation),也称均方差(Mean square error)

标准差是一种表示分散程度的统计观念。标准差已广泛运用在股票以及共同基金投资风险的衡量上,主要是根据基金净值于一段时间内波动的情况计算而来的。一般而言,标准差愈大,表示净值的涨跌较剧烈,风险程度也较大。实务的运作上,可进一步运用单位风险报酬率的概念,同时将报酬率的风险因素考虑在内。所谓单位风险报酬率是指衡量投资人每承担一单位的风险,所能得到的报酬,以夏普指数最常为投资人运用。

标准差是一组数值自平均值分散开来的程度的一种测量观念。一个较大的标准差,代表大部分的数值和其平均值之间差异较大;一个较小的标准差,代表这些数值较接近平均值。

例如,两组数的集合{0, 5, 9, 14} 和{5, 6, 8, 9} 其平均值都是7 ,但第二个集合具有较小的标准差。

标准差可以当作不确定性的一种测量。例如在物理科学中,做重复性测量时,测量数值集合的标准差代表这些测量的精确度。当要决定测量值是否符合预测值,测量值的标准差占有决定性重要角色:如果测量平均值与预测值相差太远(同时与标准差数值做比较),则认为测量值与预测值互相矛盾。这很容易理解,因为值都落在一定数值范围之外,可以合理推论预测值是否正确。

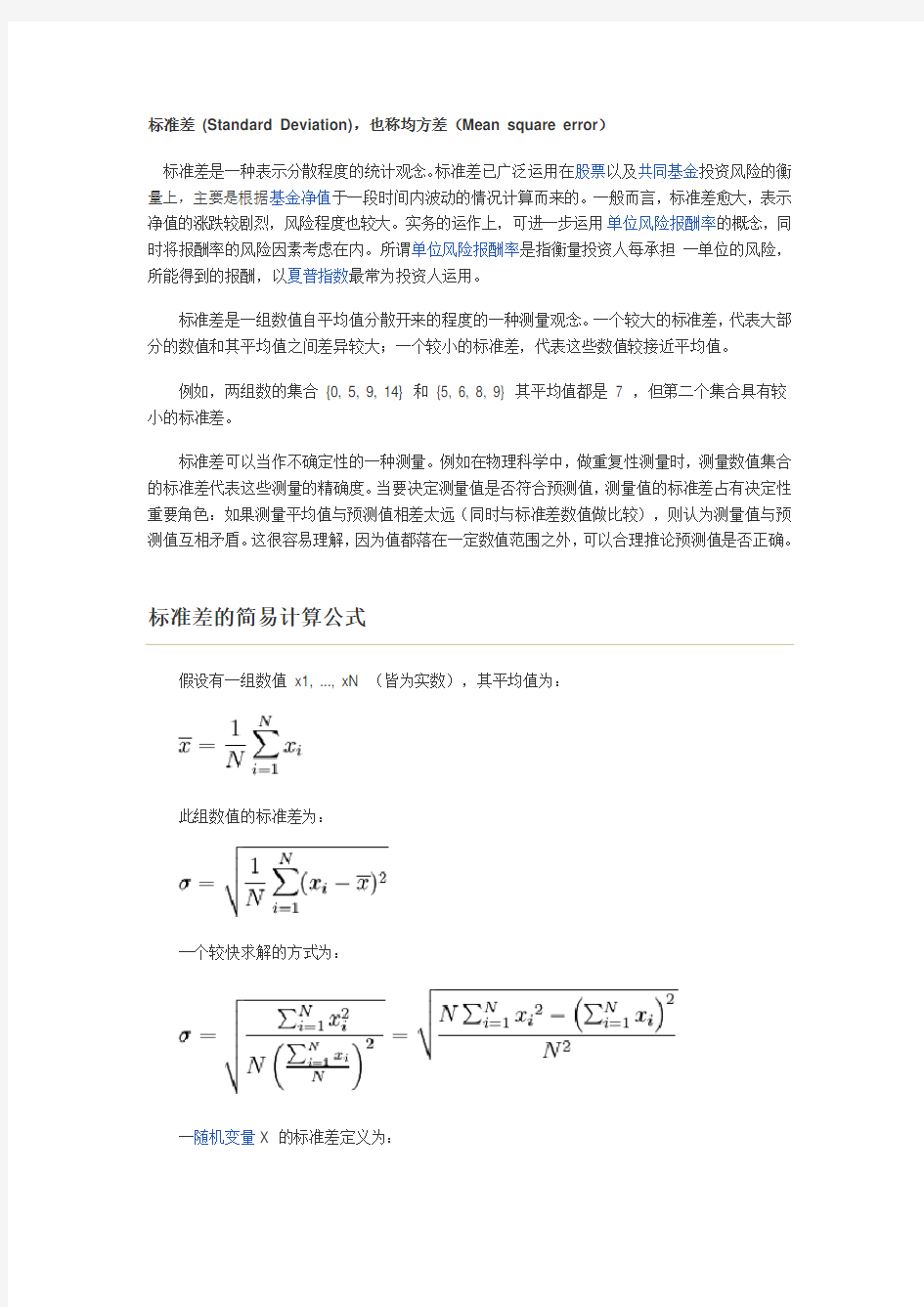

标准差的简易计算公式

假设有一组数值x1, ..., xN (皆为实数),其平均值为:

此组数值的标准差为:

一个较快求解的方式为:

一随机变量X 的标准差定义为:

须注意并非所有随机变量都具有标准差,因为有些随机变量不存在期望值。如果随机变量X 为x1,...,xN 具有相同机率,则可用上述公式计算标准差。从一大组数值当中取出一样本数值组合x1,...,xn ,常定义其样本标准差:

[编辑]

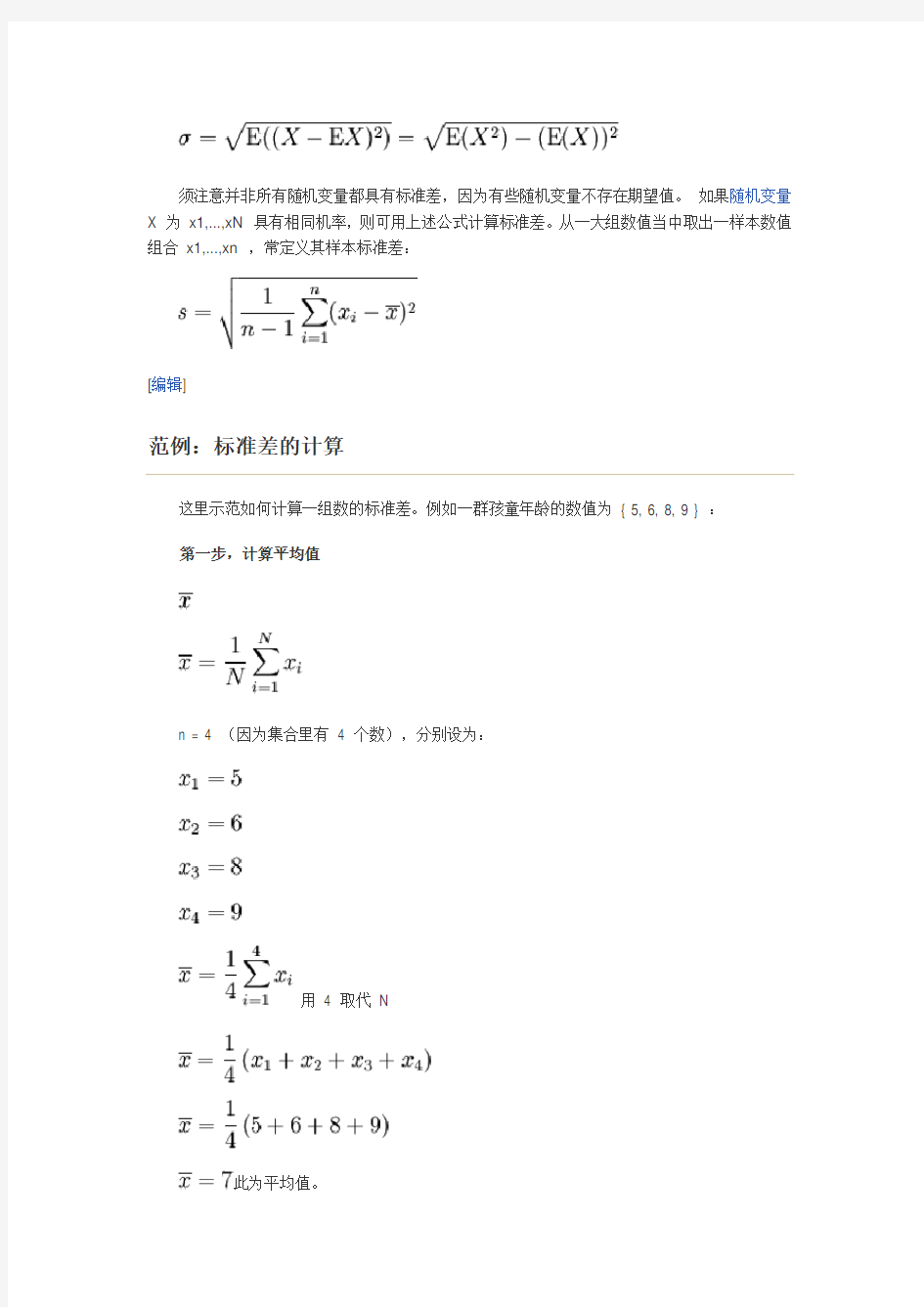

范例:标准差的计算

这里示范如何计算一组数的标准差。例如一群孩童年龄的数值为{ 5, 6, 8, 9 } :

第一步,计算平均值

n = 4 (因为集合里有 4 个数),分别设为:

用 4 取代N

此为平均值。

第二步,计算标准差

用 4 取代N

用7 取代

[编辑]

标准差与平均值之间的关系

一组数据的平均值及标准差常常同时做为参考的依据。在直觉上,如果数值的中心以平均值来考虑,则标准差为统计分布之一"自然"的测量。较确切的叙述为:假设x1, ..., xn 为实数,定义其公式

使用微积分,不难算出σ(r) 在下面情况下具有唯一最小值:

[编辑]

标准偏差与标准差的区别

标准差(Standard Deviation)各数据偏离平均数的距离(离均差)的平均数,它是离差平方和平均后的方根。用σ表示。因此,标准差也是一种平均数。标准差是方差的算术平方根。标准差能反映一个数据集的离散程度。平均数相同的,标准差未必相同。

例如,A、B两组各有6位学生参加同一次语文测验,A组的分数为95、85、75、65、55、45,B组的分数为73、72、71、69、68、67。这两组的平均数都是70,但A组的标准差为17.08分,B组的标准差为2.16分,说明A组学生之间的差距要比B组学生之间的差距大得多。

标准偏差(Std Dev,Standard Deviation) - 统计学名词。一种量度数据分布的分散程度之标准,用以衡量数据值偏离算术平均值的程度。标准偏差越小,这些值偏离平均值就越少,反之亦然。标准偏差的大小可通过标准偏差与平均值的倍率关系来衡量。

[编辑]

标准差的应用分析

[编辑]

标准差在投资决策中的应用[1]

投资是企业生产经营和发展壮大的必要手段。投资者作出投资决策时,不仅要考虑预期回报,还必须分析比较投资风险。

由于投资风险的客观存在性及其对投资收益的不利性,投资者在进行投资决策时必须而且也应该对投资风险进行分析,尽可能地测定和量化风险的大小。

1、用标准差衡量风险大小。此时的标准差计算公式如下:

其中σ为标准差,P

i为期望投资收益率,P i为一系列可能性事件发生的概率,r i为可能性事件发生时的投资收益。标准差值越小,说明投资风险越小。

假设投资者要在A、B两个项目中选择一个或两个项目进行投资。估计第二年每个项目的收益率可能有四个结果,每个结果都有一个确定的概率与之对应。如下表所示,表中r为收益率,p为收益率实现的可能性。

表1 A、B两项目的收益率分布

A项目

B项目

r p r p

1 0.

2 O.25 1.O O.05

2 O.14 O.25 O.6 O.2

3 0.10 0.25 O.1 O.7

4 0.04 O.2

5 -1.O 0.05

投资项目A、B的期望收益率分别为:

计算结果表明,A项目的期望收益率小于B项目。但从收益率的分布看,A项目的收益率在4%~20%之间波动,变动范围小;而B项目收益率从-100%到+100%,变动范围大。收益率的

变动大小反映了风险的大小,收益率变动大,风险就大。根据公式(3)计算得:σ

A = 5.83%,σ

B =

37.80%。这是不是说明B项目的风险更大呢?从数学角度看,B项目标准差大可能来源于B项目的各种可能收益都比较大。

2、标准差的局限性。当不同项目的期望回报率相同时,用标准差衡量风险程度是合适的,否则就不能再用标准差而必须用一个相对的风险指标。取标准差与期望值的比率

;,称为变异系数或标准离差,该值越大反映项目的风险越大。

可以计算项目A 的变异系数,项目B 的变异系数

。这个时候就可以说B项目风险更大。

[编辑]

标准差在股市分析中的应用[1]

股票价格的波动是股票市场风险的表现,因此股票市场风险分析就是对股票市场价格波动进行分析。波动性代表了未来价格取值的不确定性,这种不确定性一般用方差或标准差来刻画(Markowitz,1952)。下表是中国和美国部分时段的股票统计指标,其中中国证券市场的数据由“钱龙”软件下载,美国证券市场的数据取自ECI的“world stock Excllarlge Data Disk”。

表2股票统计指标

业绩表现波动率

年份

上证综指标准普尔指数上证综指标准普尔指数

1996 110.93 16.46 0.2376 O.0573

1997 -0.13 31.01 O.1188 O.0836

1998 8.94 26.67 O.0565 O.0676

1999 17.24 19.53 O.1512 0.0433

2000 43.86 -10.14 0.097 0.0421

2001 -15.34 -13.04 O.0902 O.0732

2002 -20.82 -23.37 O.0582 O.1091

通过计算可以得到:

上证综指业绩期望值≈(110.93-0.13+8.94+17.24+43.86-15.34-20.82)/7=20.67

上证波动率期望值≈0.1156

标准普尔业绩期望值≈6.7214

标准普尔波动率期望值≈0.0680

而标准差的计算公式则根据公式(2)计算:

上证综指的业绩标准差

上证波动率标准差≈0.0632

标准普尔指数业绩标准差≈21.71

标准普尔波动率标准差≈0.02365

因为标准差是绝对值,不能通过标准差对中美直接进行对比,而变异系数可以直接比较。计算可得:

上证业绩变异系数≈45.2457/20.67≈2.1889

上证波动率变异系数≈0.0632/0.1156≈0.5467

标准普尔业绩变异系数≈21.71/6.7214≈3.2299

标准普尔波动率变异系数≈0.02365/0.0680≈0.3478

通过比较可以看出上证波动率变异系数要大于标准普尔波动率变异系数,说明长期来讲中国股市稳定性相对较差,还是一个不太成熟的股票市场。

[编辑]

标准差在确定企业最优资本结构中的应用[1]

资本结构指的是企业各种资金来源的比例关系,是企业筹资活动的结果。最优资本结构是指能使企业资本成本最低且企业价值最大的资本结构;产权比率,即借入资本与自有资本的构成比例,是反映企业资本结构的重要变量。企业的资产由债务性资金和权益性资金组成,但其风险等级和收益率各不相同。根据投资组合理论,投资的多样化可以分散掉一定的风险,因此资金提供者需要决定投资于债务性资金和权益性资金的比例。以便在权衡风险和收益的情况下保证其利益的最大化。

理论探索而外部资金提供者利益的最大化也就是企业价值的最大化,这一投资比例对于企业融资而言也就是企业的最优资本结构比例。

假定某企业的资金通过发行债券和股票两种方式获得,并且都属于风险性资产。σ其中债券的收益率为r

D,风险通过标准差σD来衡量;股票的收益率为r E,风险为σE;股票和债券的相关

系数为p

DE,协方差为COV(r D,r E);债券所占的比重为w D,股票所占比重为W E(W D + W E = 1)。根

据投资组合理论,企业外部投资者对该企业投资所获的期望收益率为E(r

p) = W D E(r D) + w E E(r E),方差为

1、企业债务性资金和权益性资金完全正相关,即相关系数p

DE为1。企业外部投资者获得的

期望收益率为E(r

p) = w D E(r D) + w E E(r E),风险标准差为σ = w DσD + w EσE,也就是组合的标准差等于各个部分标准差的加权平均值,通过投资组合不可能分散掉投资风险。根据投资组合理论,投资组合的不同比例对于投资者而言是无差异的。

2、企业债务性资金和权益性资金完全负相关,即其相关系数为-1。投资者获得的报酬率的期望值及其方差分别为

。

根据投资组合理论,只有当投资比例大于σ

E/ (σD+ σE)时其投资组合才是有效的。对于企业

筹资而言,也即企业的权益性资金的比例大干σ

E/ (σD+ σE),企业的筹资比例才是有效的,而且

当组合比例为σ

E/ (σD+ σE)时,企业的筹资组合风险为零。

3、企业债务性资金和权益性资金的相关系数大于-1小于1。理论上,一个企业的两种筹资方式之间的相关程度较高,一方面两种筹资方式都承担系统风险,另一方面它们也承担相同的公

司风险。因此从实践来看,企业的不同筹资方式间的相关程度不可能是完全的正相关和负相关。对于一个企业而言,债务性资金对企业有固定的要求权,权益性资金对企业只有剩余要求权,因此债务性资金的波动不可能像权益性资金的波动那么大。同时企业的风险会同时影响企业的债务性资金和权益性资金,因此企业的债务性资金和权益性资金的相关系数不可能为负数。企业不同的筹资方式间的相关系数一般在0-1之间。

那么究竟在什么比例下企业的价值才会达到最大呢?根据投资组合理论,当E(r

1) > E(r2),且

时,才能出现r

1,优于r2。可见,决定企业资本结构的直接因素主要是不同筹资方式的收益率和风险以及它们之间的相关系数。

[编辑]

相关条目

六西格玛管理方法的特点

六西格玛管理方法的特点 六西格玛管理方法之所以能被诸多国际一流企业所追捧和使用,是因为其在众多实践过的企业中得到证明,这种先进的管理方法有显著优越性,而且经证明是行之有效的。 六西格玛管理方法,简单的说,它的基本思路就是:以数据为基础,以顾客为中心,以流程为核心,采用DMAIC方法,运用统计工具找出过程中影响结果的关键因素,又称关键质量特性,然后通过测量评估目前的质量水平,分析出与标杆间的差距,采取措施改进流程,从而消灭问题,并保持质量改进绩效。它的主要特点是: 一、以数据为基础,注重量化管理 六西格玛管理注重量化,强调用数据说话。从项目的第一个阶段,定义阶段开始,就要求必须充分收集数据,分析清楚目前现状水平,同时找出标杆水平,明确定义顾客的需求,确定合理改善幅度,从而准确定义出项目的目标。不仅定义阶段如此,测量、分析、改进、控制,每个阶段都注重“以事实为依据”,对相关数据的进行收集、测量和分析,利用因果矩阵找出关键因素,从而进行有针对性实施改进和控制,以达到对过程和产品的改进。 二、以顾客为中心,充分关注顾客 六西格玛管理所进行的质量改进,都是从顾客的需要出发,强调关注顾客呼声,顾客既包括内部顾客,也包括外部顾客。顾客需求不是静态的,而是动态的,因此应该动态地定义顾客需求,对当前感到不满的顾客、满意的顾客、竞争对手的顾客、潜在的顾客进行调查和访谈,并通过顾客投诉及市场反馈,了解顾客的需求是什么,针对这些需求来设定企业目标,衡量绩效;对需要改进的质量特性所进行的测量和分析也必须站在顾客的角度去思考;做出的改进设计也是以向顾客提供严格的质量保证为目标;对改进的成果保证也是为了提高顾客满意度,扩大市场占有率。所有这一切,都是为了满足顾客的需求,充分体现了“以顾客为中心”的管理原则。 三、以流程为核心,注重持续改进

六西格玛管理方法

六西格玛管理方法 六西格玛的名字源于统计学,西格玛是对过程质量特征值变化的衡量。如果过程质量特征值服从正态分布,西格玛是正态分布的标准差,如公差范围处于质量特征值分布的左右两侧6倍标准差(六西格玛)的位置,则即使考虑过程分布均值出现一些漂移(一般假设1.5倍西格玛),则出现缺陷的概率也不过是百万分之3.4。因此,六西格玛代表了一个很高的质量水平。 这是六西格玛的统计解释,我们现在所说的六西格玛,其实就是六西格玛管理的简称,其涵义就是用一切持续改进的方法来使你的工作质量达到六西格玛水平,如果你说的工作做得很好,如果用六西格玛的语言来说,我们可以说你的某项工作只有做到了六西格玛水平,也就是做一百万次,只有3.4次是不合格的,才算做得足够好。 又譬如,如果某个过程是由6项工作组成,第1项工作你达到了六西格玛水平,但是如果你的其他5项工作还是只有五西格玛,四西格玛的话,意味着你还有巨大的改善空间,需要努力去改善。 所以我们说六西格玛是一套系统的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。它通过系统地、集成地采用质量改进流程,实现无缺陷的过程设计(面向六西格玛的设计,简称DFSS),并对现有过程进行过程定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control),简称DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。换句话说,六西格玛就是一个代名词,其含义是客户驱动下的持续改进。其方法体系的运用包括业务改进的各个方面:包括时间、成本、质量、服务等各个方面。其方法体系也不仅仅是统计技术,而是一系列的管理技术和工业工程技术的集成。 简言之,六西格玛管理模式是一种以顾客为导向的持续改进的管理模式。 六西格玛的魅力在于它是企业取得和保持竞争优势、获得突破性业绩改进的管理模式。从六西格玛的本质来看,六西格玛管理体现了科学管理方法在企业的系统和集成的应用。过去我们一直在讲科学管理或者管理现代化,如何理解科学化的管理模式,我认为首先就是要从企业业务流程和管理活动的特点和规律出发,分析业务流程或管理流程中的问题,从事实和数据出发,找出问题的根本原因,提出科学的问题解决方案,实现流程质量改进,并建立有效的业务流程控制体系,保持持续改进。 六西格玛管理模式之所以能够取得显著的效益,是因为: 首先,企业从战略出发选择改进机会并确定改进项目,保证了六西

六西格玛管理方法及应用分析

2012届工商管理专业毕业生毕业作业 课题名称:六西格玛管理方法及应用分析学生姓名:吴小洁 指导教师:黄明 江南大学网络教育学院 2011年8月

六西格玛管理方法及应用分析 摘要:六西格玛管理是一个以顾客为中心,以数据为基础,用统计分析方法追求企业完美目标的新的管理理念。六西格玛管理方法通过正确识别顾客需求、工作流程再造和倡导管理创新等有力措施提升企业的核心竞争力;通过建立DMAIC业绩改进模型来测量问题、分析原因、改进优化过程和控制效果,使企业在运作能力方面达到最佳境界。六西格玛管理方法的应用,不是单纯的统计技术方法的引用,而是一系列的管理技术和工业工程技术的集成。其方法体系的应用不仅局限于解决质量问题,而且包括业务改进的各个方面:包括时间、成本、服务等各个方面。 关键词:六西格玛管理方法应用分析 六西格玛管理方法,简单的说,它的基本思路就是:以数据为基础,以顾客为中心,以流程为核心,采用DMAIC方法,运用统计工具找出过程中影响结果的关键因素,又称关键质量特性,然后通过测量评估目前的质量水平,分析出与标杆间的差距,采取措施改进流程,从而消灭问题,并保持质量改进绩效。 六西格玛管理作为一种全新的企业管理系统,1987年诞生于当时面临破产边缘的摩托罗拉公司。这一系统的实施为该公司带来1 10亿美元的节约利益,并获得了美国国家品质领域的最高奖“鲍得里奇奖”。摩托罗拉公司最终凭借其优异的产品质量和工作质量赢得了很高的顾客满意度和巨大的市场份额,成为行业的领导者。 六西格玛管理在GE公司的实施成功使GE公司的总市值排名和净收益排名都进入了世界的前列,并把公司CEO韦尔奇推上了全球第一CE0的宝座。韦尔奇说:六西格玛管理的推行是GE公司有史以来最重要的变革,它也带来了最大的变化和收益。 SONY、东芝、IBM 等国际性大公司都先后效法GE公司实施六西格玛管理,取得了数以亿计的收益并提升了市场份额。现在,国外的许多中小公司,国内的海尔、华为等大公司也在积极地推进六西格玛管理并取得了不俗的业绩。 一、六西格玛管理方法主要特点 (一)以数据为基础,注重量化管理 六西格玛管理注重量化,强调用数据说话。从项目的第一个阶段,定义阶段开始,就要求必须充分收集数据,分析清楚目前现状水平,同时找出标杆水平,明确定义顾客的需求,确定合理改善幅度,从而准确定义出项目的目标。不仅定义阶段如此,测量、分析、改进、控制,每个阶段都注重“以事实为依据”,对相关数据的进行收集、测量和分析,利用因果矩阵找出关键因素,从而进行有针对性实施改进和控制,以达到对过程和产品的改进。(二)以顾客为中心,充分关注顾客 六西格玛管理所进行的质量改进,都是从顾客的需要出发,强调关注顾客呼声,顾客既包括内部顾客,也包括外部顾客。顾客需求不是静态的,而是动态的,因此应该动态地定义顾客需求,对当前感到不满的顾客、满意的顾客、竞争对手的顾客、潜在的顾客进行调查和访谈,并通过顾客投诉及市场反馈,了解顾客的需求是什么,针对这些需求来设定企业目标,衡量绩效;对需要改进的质量特性所进行的测量和分析也必须站在顾客的角度去思考;做出的改进设计也是以向顾客提供严格的质量保证为目标;对改进的成果保证也是为了提高顾客满意度,扩大市场占有率。所有这一切,都是为了满足顾客的需求,充分体现了“以顾客为中心”的管理原则。 (三)以流程为核心,注重持续改进 六西格玛管理方法的重点是将所有的重复性活动作为一种流程。不管是设计产品还是提供服务、评估绩效、提高顾客满意度,六西格玛管理法都把业务流程作为关注的对象,所谓的非增值的、甚至是危害较大的“隐蔽工厂”就存在于每个流程当中。六西格玛方法就是运

六西格玛方法在汽车制造企业项目管理中的应用

人资社科 Human Resources & Social Sciences 六西格玛方法在汽车制造企业项目管理中的应用 刘玮 同济大学经济与管理学院 摘要:文章结合了上海汽车的实际情况,阐述了如何运用六西格玛的基本理论及方法,结合项目在汽车制造企业中进行汽车生产制造的各项活动,分析当前中国汽车制造企业项目管理运用现状,并提出自我见解。 关键词:六西格玛方法;汽车制造;应用 引言 六西格玛管理是在提升顾客满意程度同时,降低经营成本和周期进程的方式方法,是以数据为基础的质量制约途径。由于项目极具自身独有特色,在项目监管中,不少工作难以运用数据来衡量,其中,在应用六西格玛管理中,极具一定的特殊性。 六西格玛概念 六西格玛(西文为:σ),在统计学中表示“标准差”,是用以表示数据相对平均值的分散程度。六西格玛的狭义概念只表示统计学中的内涵,即在过程输出为正态分布情形下,在每百万个输出中,有3.4个出现在+6σ和-6σ范畴之外。六西格玛的广义概念则是一种处理问题的思维途径。六西格玛管理是以提升顾客满意程度为目的,同时,减少经营成本和周期进程的稳健革新途径,采用提升组织核心过程的运行质量,进而提升企业赢利潜质的管理形式。 六西格玛管理特征 (1)以顾客为核心 顾客需求是项目开发真正的导向,六西格玛是以顾客为核心,关注顾客需要。然后分析需求要素中哪个最重要,并找到最佳组合。可见,六西格玛是凭借顾客需求,并确定管理项目,把重点放在顾客最在乎的产品特质上。 (2)提升组织业绩 六西格玛管理瞄准目标有两个方面,一是提升顾客满意度,通过提升顾客满意度,以此加强组织效益;二是降低资源成本,通过降低资源成本,尤其是不良质量成本损失COPQ,加强组织收入,这也是它受到众多企业欢迎的关键原由。 (3)重视数据和事实 六西格玛管理方式是高度重视数据的一种管理方法。它通过计算每一机会中的缺陷数(DPO)、每百万机会中的缺陷数(DPMO),不但针对产品质量,也进行针对工作质量、过程质量的测量和评估,进而获得改进机会,降低工作差错和产品缺陷目标。所以,六西格玛管理使其成为一种数字化、可测量的科学。 (4)以项目为动力 六西格玛管理方式的实施以项目为基础单元,通过每个项目的实施,并来以此体现。 (5)实现突破性质量改进 六西格玛项目的显著特点是项目改进均具有突破性,采用这种改进,可以让产品质量得到显著提升,或者让流程获得一定性的改造,进而使组织获得显著的经济利益。突破性改进的实现是六西格玛一大特点,也是组织业绩提升的源泉。 (6)遵循DMAIC的改进途径 六西格玛有一套系统而全面地发现、分析、解决问题的方法与步骤,这就是DMAIC的改进方法,即:D(Define)项目定义、M(Measure)数据收集、A(Analysis)数据分析、I(Improve)项目改善、C(Control)项目控制。 六西格玛在车间生产中的应用 我车间的现状环境分析:质量与可靠性基础薄弱、技术难度大、生产品种多等因素,不利于产品高效高质量的交付使用。存在的突出质量问题也呈现出多发性和复杂性。针对目前的生产状态,我们将运用六西格玛管理进行调整。 1、在项目管理中的应用 在导入六西格玛管理的初期,我车间结合生产实际及对项目的要求,车间选择《减小XX—XX尺寸质量偏差》项目,按照六西格玛方法的关键流程DMAIC进行项目的实施。 D:界定项目范围。首先确认顾客的关键要求VOC,并将此转换为过程输出的关键质量特性CTQ。在项目的界定阶段,使用SIPOC分析方法确定项目关键指标并编制项目立项表。 M:测量阶段是项目工作的关键环节,主要体现了事实和数据驱动管理的特点。数据收集采用了简单随机抽样,并对数据的分布进行分析。由于此项目的测量系统为三坐标,精度较高,不需作测量系统分析。通过对生产过程能力具体分析,发现过程能力指数都较小且相差不大,说明问题主要是西格玛太大,目标改进应着重于降低过程波动。 A:分析阶段对现状的数据进行收集,运用头脑风暴法汇总了潜在的原因。根据流程图,做出尺寸质量的PFMEA,假定了少数的关键原因。通过流程试验,找出了问题产生的根本原因,并指出提高加料速度、固定零件安装人,尽量固定线上测量人,是需要改进的方面。 I:改进阶段,对所确认的原因采取了相应的措施,同时运用实验设计,对各因子进行微调。保证下一批生产过程中实行定员、不在位置放置产品,强调生产的速度。 C:控制阶段保持了改进阶段的成果,编制了作业指导书,以此形式对积累的经验进行推广传承。通过此项目的实施,在后续的型号批生产应用中取得了显著的成绩,顾客对尺寸质量的满意度达99%。 2、在生产环节中的应用 车间要求工艺员为所管的产品生产绘制详细的流程图,识别最可能造成缺陷问题的流程或步骤,以便在生产过程关注并采取相应的措施。在规范关键工序时制定操作细则,即SOS。利用班前会,头脑风暴法对生产的各个工序进行有效预防控制。车间采取每人每月提出一条合理化建议,要求人人参与管理;在团队建设风格上强调无边界的合作:各个班组、职能部门之间的沟通协调;在优化核心生产过程中坚持PDCA循环,进行持续改善;采取了六西格玛方法以后,车间各方面的管理工作取得了实质性的进展,在厂里车间被评为“管理先进单位”。 六西格玛应用的意义及建议 作为汽车行业的重要标杆企业,研制生产技术先进、性能稳定、安全可靠、的汽车产品是汽车人责无旁贷的神圣使命,全面推行六西格玛管理战略性决定体现了汽车人“追求卓越、铸造精品”的质量目标。六西格玛管理的组织框架不断完善,为质量变革注入了新鲜的血液,也为质量文化的创新提供了新思路。 六西格玛实施过程存在的问题:1)部门之间的壁垒或人为抵触;2)缺少激励机制;3)缺乏财务支持和科学的评估;4)只关注节流忽略开源。 我单位由于生产过程变异多,在管理中以关键客户需求和业务需求为依据,以质量为目标,科学应用六西格玛管理思想、系统和技术步骤,着力解决本企业存在的问题,提高企业管理水平,增强企业核心竞争力。 参考文献 [1] 彼得S·潘德,罗伯特P·纽曼,罗兰R·卡瓦纳著,刘合光等译.6σ管理法.管理纵横谈[M].北京:机械工业出版社,2002 [2] 余锋,张东,徐佳盈.从战略到执行.2009 [3] 戴之渊.六西格玛在质丝质量管理中的应用.2007(05) [4] 胡锫,程瑾.六西格玛管理方法在项目中的应用.2009(07) >才智/282

6西格玛控制图的实施步骤

6西格玛控制图的实施步骤 原则上,六西格玛控制图可适用于绝大多数过程参数的控制,那么在实施控制图时,需要哪些步骤呢? 1.高层管理的承诺。 高层管理在组织中起着战略决策作用,任何一种管理系统的顺利实施都离不开高层的认可和支持,否则一定会失败,控制图的实施也不例外。 2.组织SPC推行小组。 (1)小组的职责是在公司范围内推行控制图的应用,组织所需资源及协调行动,安排培训,评估推行效果等。 (2)推行小组成员应来自包括生产、品质、工程、设计、物控等部门,并包含1名以上高层管理人员。 3.开展培训。 控制图培训针对不同的对象可分为几类,分别是 (1)管理层培训。 主要对象为中高层管理人员。培训目标为让受训者了解控制图基本概念、用途、益处及推行方法等。 (2)技术人员培训。 主要对象为工程技术人员。培训目标为让受训者掌握管理层培训的所有内容和控制图原理、选择方法和应用细节等。 (3)作业层培训。 主要对象为实施控制图的基层作业/检验人员。培训目标为让受训者掌握控制图具体操作步骤。 4.确定需要控制的过程及参数。 一般来说,公司的生产过程往往不止一个,可以控制的对象非常多,对每个质量特性都用控制图进行控制既无必要也无可能,需选择对“关键的少数”质量特性、过程参数等进行控制才是经济的做法。 5.确定测量系统并进行测量系统分析。 (1)在选定控制项目后,需确定该控制对象的测量系统,

因为所有数据都是靠测量得来的。只有确定测量系统,才能保证过程数据具有再现性。假设对一个控制项目采用的测量系统(如测量仪器、测量人员、测量方法等)是变动的,则数据就缺乏可比性,控制图就会失去意义。因此确定相对固定的测量系统是十分必要的。 (2)进行测量系统分析。 测量系统分析的目的是明确测量系统误差,确保测量数据的有效性,这对过程控制来说同样是十分重要的一个环节,不可省略,否则控制图的数据真实性就存在疑问,控制结果的有效性就会存在问题。 6.选择适当的控制图进行控制。 (1)针对控制对象的不同,选择适当的控制图。 (2)制订控制图应用规范文件,明确: ①控制人员及其他相关人员职责。 ②抽样频度。 ③测量及计算方法。 ④异常处理流程。 (3)实施控制。 ①抽样20组以上,结果描于控制图上。 ②确认过程是否受控并作改善与否决策。 ③确认过程能力并作改善与否决策。 ④定期抽样,描点,实施正常控制。 7.实施有效性评估。 由推行小组对控制图的实施效果进行评估,并根据评估果针对性改善。

浅析精益生产和六西格玛管理的运用

浅析精益生产和六西格玛管理的运用 精益生产方法与六西格玛方法各有千秋,精益和六西格玛两大流派,各有所长,如果说精益是中医,那么六西格玛就是西医;虽然都是为了看病,虽然看的病不一样,但是他们的目的都是一样的,都是为了看病。这两种流派源远流长,各有特点,那么到底哪一种学派更适合我们中国的企业呢?那我们再深层次审视一下精益和六西格玛方法的运用。 一、精益生产方法 精益方法,体现三个字:快、活、长,组织架构,平衡,这正是中国文化精髓的体现: 1、快 快速获得结果,就像东方太极,出手刹那非常快,就在那一刹那间产生了,快,聚集所有力量,做Kaizen改善,在短时间内通过改善实施,迅速看到改善结果。 2、活 虽然精益有很多改善工具和方法,但这些工具和方法,在不同公司或不同问题时不能生搬硬套,不能使用固定模式,所谓“活”,就是让我们去思考用什么样的组合方式才能获得最好的结果,充分利用每个人自己的潜能,最大化地发挥自己潜能把基础工具用不同的方式合起来。 3、长 长期眼光来看待精益,长长的供应链带来的整体利益最大化,强调价值流的过程管理,强调社会责任,体现在和供应商的合作上,帮助供应商改进,达到共赢。 二、六西格玛方法 六西格玛运用主要体现三方面:关注顾客,解决源头问题,基于数字的科学管理: 1、顾客为关注焦点 六西格玛是以顾客为中心,关注顾客的需求。它的出发点就是研究客户最需要的是什么?最关心的是什么?假如顾客买一辆汽车要考虑30个因素,这就需要去分析这30个要素中哪一个最重要,通过一种计算,找到最佳组合。因此六西格玛是根据顾客的需求来确定管理项目,将重点放在顾客最关心、对组织影响最大的方面。 2、解决源头问题 这通常体现在六西格玛设计中,很多时候,当批量生产时发现过程变差大,制造过程的质量成本高,深入分析后发现问题发生的很多因素来自于新产品设计的设备可靠性差,工艺过程能力低而导致,所以在新产品设计,测试过程中就要用六西格玛设计的理念,用DOE方法来寻找最优的参数组合,通常在设计试产阶段采用六西格玛的理念和方法,我们能获得的是70%的

中国六西格玛管理目前存在的问题和解决方法(原创)

中国六西格玛管理目前存在的问题和解决方法(原创) 经过十多年的发展,中国企业对六西格玛的认识和实践都得到了很大发展。但是,我们必须清楚地认识到。从更广、更远的时空来评价。今天企业应用六西格玛所取得的进展只是良好的起步和开端。 2002年9月16日,在第八届亚太质量组织会议期间,全国六西格玛管理推进工作委员会(简称六推委)正式对外宣布成立,标志着六西格玛管理在中国推进步人有序轨道。目前大约有1000家左右的企业在使用六西格玛管理,既有大企业、中等规模的企业也有小企业,主要聚集在制造业和工业企业,围绕生产流程在质最、成本、效益等方面实施。其中。有些企业对六西格玛管理的研究比较深入。对它们而言。六西格玛已经不是一般意义上的做顶目。而是成为一种习惯。并且上升为一种理念了。而有些企业还停留在生产流程再造、优化层面上,还有的企业处在更初级的试验阶段。整体上看,应用六西格玛的企业数量较少,应用层次参差不齐,可以说,十年时间虽然不短,但六西格玛在中国还是刚刚起步,还需要继续推进。使更多的企业认识、应用、实施六西格玛,促进我国整体应用水平和管理质量的提高。 一、过去十年仅是良好开端 六西格玛管理最初传入中国。主要通过四个渠道。 1、是国外一些大企业在中国的分支企业实施六西格玛管理,如摩托罗拉、通用电气。 2、是与摩托罗拉、通用电气等国外大企业有合作关系的国内企业、供应商,较早推行了六西格玛管理。 3、是国外一些从事六西格玛管理咨谊服务的咨询机构,为了拓展中国市场,向中国企业介绍六西格玛管理知识。 4、是国内一些质量管理和企业管理的专家学者从学术研究角度出发,开展了六西格玛管理的研究探讨。 经过十多年的发展。中国企业对六西格玛的认识和实践都得到了很大发展。但是,我们必须清楚地认识到。从更广、更远的时空来评价,今天企业应用六西格玛所取得的进展只是良好的起步和开端。相对于全国数以万计的工业和服务业企业,目前推进六西格玛管理的还只是极少数企业。六西格玛管理工作队伍的数员和素质还远不能满足需要。实施六西格玛管理的需求很大,六西格玛管理工作者的用武之地也很大。要使更广大的企业接受并实施六西格玛。取决于能否继续坚持正确的工作方针和方法。取决千六西格玛工作者队伍能否不断扩大、专业知识水平和实践能力能否不断提高。我们要特别重视调查总结实施六西格玛管理走了弯

六西格玛管理论文

六西格玛管理在企业质量管理中的创新应用——以COCO奶茶为例 摘要:针对宿舍附近现做COCO奶茶分量问题,应用六西格玛理论和方法对其制作流程进行分析改进,并建立了六西格玛DMAIC业绩改进模型。首先确立目标,找出每杯奶茶分量不一致的关键原因,然后对其工艺流程进行分析,最后得出改进的方案使得制作的分量达到平衡与规范。通过此次调查与分析,使制作奶茶有了很大程度上的改进,这样既节约了生产商的原料,又使得消费者花同样的钱买同样价值的商品的心理平衡性。 关键字:六西格玛,奶茶,分量,流程,优化 1.前言 六西格玛是一套系统的丶集成的业务改进方法体系,是指在持续改进企业业务流程,实现客户满意的管理方法。它通过系统地丶集成地采用业务改进流程,实现无缺陷的过程设计(design for six sigma ,DFSS),并对现有过程进行过程界定(define)丶测量(measure)丶分析(analyze)丶改进(improve)丶控制(control)——简称DMAIC流程,消除过程缺陷和无价值的作业,从而提高质量和服务,降低成本,缩短运转周期,达到客户完全满意,增强企业竞争力。 σ是一个希腊字母,读作“西格玛”,在数理统计中表示“标准差”,是用来表征任意一组数据或过程输出结果的离散程度的指标,是一种评估产品和生产过程特性波动大小的参数。西格玛质量水平则是将过程输出的平均值丶标准差与质量要求的目标值丶规格相联系起来进行比较,是对过程满足质量要求能力的一种度量。西格玛水平越高,过程满足质量要求的能力就越强:反之,西格玛水平越低,过程满足质量要求的能力越低。六西格玛质量水平意味着百万出错机会(DPMO)中不超过3.4个缺陷。 六西格玛的管理意义包括: (1)六西格玛目标。使过程趋于目标值并减少波动,追求零缺陷,追求完美。 (2)六西格玛方法。六西格玛在方法层面强调系统集成与创新,这里特别要指出六西格玛绝非仅仅应用于统计技术解决问题,它是一套系统的业务改进方法体 系,其工具和方法包括现代质量管理技术丶应用统计技术丶工业工程和其他现 代管理技术丶信息技术等。 (3)六西格玛文化和战略。将六西格玛价值观和改进方法融入企业文化,列为企业的战略,提升企业战略执行力,促进组织完成其使命,实现其愿景和战略目标。 为了达到六西格玛,首先要制定标准,在管理中随时跟踪考核操作与标准的偏差,不断改进,最终达到6σ。现己形成一套使每个环节不断改进的简单的流程模式:界定、测量、分析、改进、控制。 界定:确定需要改进的目标及其进度,企业高层领导就是确定企业的策略目标,中层营运目标可能是提高制造部门的生产量,项目层的目标可能是减少次 品和提高效率。界定前,需要辨析并绘制出流程。 测量:以灵活有效的衡量标准测量和权衡现存的系统与数据,了解现有质量水平。 分析:利用统计学工具对整个系统进行分析,找到影响质量的少数几个关键因素。

(六西格玛管理)全球六标准差第一品牌

(六西格玛管理)全球六标 准差第一品牌

Motorola全球六標準差第壹品牌 【權威六標準差&品質管理國際雙證照班登台授證】 MotorolaSixSigmaGreenBeltPro gram 國際製造工程學會品質管理師 主辦單位:MotorolaUniversity摩扥羅拉大學國際製造工程學會(SME)中華民國分會 承辦單位:亞卓國際顧問股份XX公司協辦單位:台灣科學園區科學工業同業工會眾所週知(Motorola)公司是SixSigma的發源地於1988年獲第壹屆美國國家品質獎-奠定了摩扥羅拉成為六標準差同義詞;2002年又再度獲獎受肯定成為六標準差實踐的權威。國際製造工程學會(SocietyofManufacturingEngineers,SME)為全世界于製造領域方面唯壹且公認的權威性的國際組織及認證機構。 這是國內首度學術界的權威和產業界實施六標準差的最正統標竿企業攜手合作的雙重認證,為通行國際最有份量的雙證照. 適合製造業、資訊業、高科技產業、通信、金融業、服務業及傳統產業,欲企業升級接軌國際者。 專案領導人、管理人員、工程師、經理人、產業界主管及資深人員,欲學習MotorolaGreenBelt及基礎品質管理知識以取得SME品質管理師I認證. 企業中高階管理者: SixSigma需要高階主管直接參與與建置。6天GreenBelt的訓練能够說是SixSigma 的縮影,極適合中高階主管切入掌握SixSigma的有效工具。 中階幹部或準備發展為黑帶的種子人員: GreenBelt是企業打造SixSigma基礎的中堅分子,MotorolaSixSigma強調團隊精神,黑帶固然是日後推動的核心人員,但必需配合中階幹部的GreenBelt人員,使形成SixSigma文化,才能真正啟動SixSigma體制。

六西格玛以数据为依据的管理方法

六西格玛以数据为依据的管理方法 摘要:六西格玛是一项以数据为基础,追求完美的质量管理方法。本文从整体上介绍了6σ,并从数据的角度上详细阐明6σ实施的五个阶段,最后探讨了在6σ实施过程中对数据应注 意的事项。 关键词:数据质量管理实施阶段 进入20世纪末,以信息技术为主要特征的高新技术飞速发展,推动了经济全球化,加速了 技术、管理的创新。与此同时,六西格玛作为新时代的产物应运而生。它是一套以数理统计为基础的管理方法,强调消除错误,减少消耗,避免重复劳动,其核心是数据定义,测量,分析原因,改进优化和控制效果,使企业在生产,设计管理等方面达到最佳境界。 1、数据的内涵及6σ概述 数据是关于自然、社会现象和科学试验的定量或定性的记录;是科学研究最重要的基础;研究数据就是对数据进行采集、分类、录入、储存、统计分析,统计检验等一系列活动的统称。其中统计分析,统计检验需要一些逻辑推理,才能分析影响输出的关键因素。由于数据的客观性,它被用于许多场合。六西格玛就是将数据成功运用于管理中的典范。 六西格玛是一项以数据为基础,追求几乎完美的质量管理方法。西格玛是一个希腊字母σ 的中文译音,统计学用来表示标准偏差,即数据的分散程度。对连续可计量的质量特性:用"σ"度量质量特性总体上对目标值的偏离程度。几个西格玛是一种表示品质的统计尺度。它 有别于其它的质量管理方法,是依据严格的数据采集和统计分析,找出误差的根源,并寻求消除这些误差的方法,根据顾客的要求来确定的管理活动。 六西格玛实施由黑带大师,黑带,绿带组成的团队负责。黑带大师负责项目改进的方向及项目资源的规划;黑带是实施管理的中坚力量,负责绿带的培训,在其中起协调作用;绿带则侧重于六西格玛工作的具体实施。 在六西格玛实施过程中,小到单一产品和服务,中到一个项目、一个部门,大到一个企业都

(六西格玛管理类)标准差

标准差(Standard Deviation),也称均方差(Mean square error) 标准差是一种表示分散程度的统计观念。标准差已广泛运用在股票以及共同基金投资风险的衡量上,主要是根据基金净值于一段时间内波动的情况计算而来的。一般而言,标准差愈大,表示净值的涨跌较剧烈,风险程度也较大。实务的运作上,可进一步运用单位风险报酬率的概念,同时将报酬率的风险因素考虑在内。所谓单位风险报酬率是指衡量投资人每承担一单位的风险,所能得到的报酬,以夏普指数最常为投资人运用。 标准差是一组数值自平均值分散开来的程度的一种测量观念。一个较大的标准差,代表大部分的数值和其平均值之间差异较大;一个较小的标准差,代表这些数值较接近平均值。 例如,两组数的集合{0, 5, 9, 14} 和{5, 6, 8, 9} 其平均值都是7 ,但第二个集合具有较小的标准差。 标准差可以当作不确定性的一种测量。例如在物理科学中,做重复性测量时,测量数值集合的标准差代表这些测量的精确度。当要决定测量值是否符合预测值,测量值的标准差占有决定性重要角色:如果测量平均值与预测值相差太远(同时与标准差数值做比较),则认为测量值与预测值互相矛盾。这很容易理解,因为值都落在一定数值范围之外,可以合理推论预测值是否正确。 标准差的简易计算公式 假设有一组数值x1, ..., xN (皆为实数),其平均值为: 此组数值的标准差为: 一个较快求解的方式为: 一随机变量X 的标准差定义为:

须注意并非所有随机变量都具有标准差,因为有些随机变量不存在期望值。如果随机变量X 为x1,...,xN 具有相同机率,则可用上述公式计算标准差。从一大组数值当中取出一样本数值组合x1,...,xn ,常定义其样本标准差: [编辑] 范例:标准差的计算 这里示范如何计算一组数的标准差。例如一群孩童年龄的数值为{ 5, 6, 8, 9 } : 第一步,计算平均值 n = 4 (因为集合里有 4 个数),分别设为: 用 4 取代N 此为平均值。

(六西格玛管理)六西格玛常见问题解答

(六西格玛管理)六西格玛常见问题解答

六西格玛常见问题解答 什么是六西格玛? 六西格玛是壹项以数据为基础,追求几乎完美的质量管理方法。西格玛是壹个希腊字母σ的中文译音,统计学用来表示标准偏差,即数据的分散程度。对连续可计量的质量特性:用“σ”度量质量特性总体上对目标值的偏离程度。几个西格玛是壹种表示品质的统计尺度。任何壹个工作程序或工艺过程均可用几个西格玛表示。六个西格玛可解释为每壹百万个机会中有3.4个出错的机会,即合格率是99.99966%。而三个西格玛的合格率只有93.32%。六个西格玛的管理方法重点是将所有的工作作为壹种流程,采用量化的方法分析流程中影响质量的因素,找出最关键的因素加以改进从而达到更高的客户满意度。 六西格玛(SixSigma)是于九十年代中期开始从壹种全面质量管理方法演变成为壹个高度有效的企业流程设计、改善和优化技术,且提供了壹系列同等地适用于设计、生产和服务的新产品开发工具。继而和全球化、产品服务、电子商务等战略齐头且进,成为全世界上追求管理卓越性的企业最为重要的战略举措。六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的壹种质量管理哲学。 六西格玛类似于SPC(统计性工作程序控制)吗? 六西格玛是壹个致力于完美和追求客户满意的管理理,SPC是壹个支持六西格玛这个管理理念的工具。所有那些传统的质量管理工具,像SPC、MSA、FMEA、QFD等均是实现六西格玛必不可少的工具。 实施六西格玛的目的是什么?

为企业实施六西格玛提供必须的管理工具和操作技巧;为企业培养具备组织能力,激励能力,项目管理技术和数理统计诊断能力的领导者,这些人才是企业适应变革和竞争的核心力量。从而使企业降低质量缺陷和服务偏差且保持持久性的效益,促进快速实现突破性绩效,帮助企业达到战略目标。 六西格玛适合于什么样的企业? 它适用于任何水平、任何企业,它功能强,能够测量到百万分之壹的水平。因为它是要影响到整个公司,实施六西格玛需要上层领导的大力协助。中国的企业于中国加入WTO后,必将面临日益激烈的来自全球的竞争,同时信息化的飞速发展将从根本上改变经济的组织结构和消费行为,如何于这种新的经济环境中生存、成长、壮大是对每壹个企业领导人的挑战。六西格玛,由于其严谨的方法和实施步骤、以面向最终用户来建立营运体系的管理思想,对于中国企业建立卓越的管理体系、获取且保持于国际市场上的竞争优势提供壹个非常有效的管理思想和实践。当下,壹些中小型企业也开始运用六西格玛工具,来提高效率和创新开发能力,为扩大企业规模和提高国际竞争力奠定坚实的基础。 我们经常调查我们的客户,发现他们对我们的公司很满意,六西格玛怎么能帮助我们呢?如果你们的客户只是满意,且没有填上最好的壹栏,请注意,他们当下可能满意,可是客户非常易变,如果他们发现市场上仍有(可能)更好的选择,他们很可能会从你公司跳到另壹公司。以往经验表明,那些于调查中填写”好”的客户比那些填”极好”的客户有六倍更倾向于更换公司。六西格玛能够帮你提高他们对你公司的认可,同时于既定客户满意度基础上,企业能够大幅度降低为实现该目标而支付的成本,从而于激烈的竞争环境中显著提升企业的运营利润。

六西格玛(6Sigma)管理方法的核心思想和理念

六西格玛(6Sigma)管理方法的核心思想和理念 6 Sigma(或称之为六西格玛)管理是以经济性为原则的现代全面质量管理,已经得到人们关注和重视。下面结合实践对 6 Sigma管理的主题简述之,以便于快速了解。 一、力求完美,容忍失败 你怎样能在力求完美的同时还能够容忍失败?从本质上讲,这两方面是互补的。不推行新的观念和方法,没有公司能够接近6 Sigma水平,而新的观念和方法通常包括一些风险。如果人们看到了接近完美的可能方法,但又太害怕随之而来的错误,他们将永远不会尝试。 幸运的是,我们将要讨论的业绩改进技术中,包括大量的风险管理方法,这样挫折或失败的范围就会有所限制。虽然每个以6 Sigma为目标的公司都必须力求使其财务结果趋于完美,但同时也应该能够接受并管理偶然的挫折。这些理论和实践使全面质量管理一直追求的零缺陷和最佳效益的目标得以实现。 二、预防性的管理 非常简单,预防即意味着在事件发生之前采取行动,而不是事后做出反应。在6 Sigma管理中,预防性的管理意味着对那些常常被忽略的经营活动养成习惯:制定有雄心的目标并经常进行评审,设定清楚的优先级,重视问题的预防而非事后补救,询问做事的理由而不是因为惯例就盲目地遵循。 真正做到预防性的管理是创造性和有效变革的起点,而绝不会令人厌烦或觉得分析过度。6 Sigma,正如我们将会看到的,将综合利用工具和方法,以动态的、积极的、预防性的管理风格取代被动的管理习惯。 三、无边界的合作

无边界是GE公司的前任CEO杰克?韦尔奇经营成功的口号之一。在推行6 Sigma 之前,GE的总裁们一直致力于打破障碍,但是效果仍没有使杰克?韦尔奇满意。 6 Sigma的推行,加强了自上而下、自下而上和跨部门的团队工作,改进公司内部的协作以及与供方和顾客的合作,这种合作机会是很多的。每天有数十亿美元浪费在组织间缺乏沟通及相互竞争上面,而这些组织本该有共同的目标:为顾客提供价值。 四、真正关注顾客 尽管全面质量管理也十分强调以顾客为关注焦点,但是许多已经具有TQM经验的公司在推行6 Sigma时经常惊骇地发现,对顾客真正地理解少得可怜。 在6 Sigma中,以顾客关注的焦点最为重要。举例来说,对6 Sigma业绩的测量从顾客开始,通过对SIPOC(供方、输入、过程、输出、顾客)模型分析,来确定6 Sigma 项目。因此,6Sigma改进和设计是以对顾客满意所产生的影响来确定,6 Sigma管理将通过很多具体的举措来确保真正关注顾客。 五、采取的措施应针对过程 无论把重点放在产品和服务的设计、业绩的测量、效率和顾客满意的提高上或是业务经营上,6 Sigma都把过程视为成功的关键载体。6 Sigma活动的最显著突破之一是使得领导们和管理者(特别是服务部门和服务行业中的)确信过程是构建向顾客传递价值的途径。 六、以数据和事实驱动管理 6 Sigma把以数据和事实为管理依据的概念提升到一个新的、更有力的水平。虽然全面质量管理在改进信息系统、知识管理等方面投入了很多注意力,但很多经营决策仍然是以主观观念和假设为基础。6 Sigma原理则是从分辨什么指标对测量经营业绩是关键的开始,然后收集数据并分析关键变量。这时问题能够被更加有效地发现、分析

运用六西格玛方法提高梗丝填充值

运用六西格玛方法提高梗丝填充值 文章运用六西格玛的方法(DMAIC)对影响梗丝填充值的因素进行了分析、改进,最终对贮梗时间、蒸梗温度、梗丝宽度、热风温度四个关键因子进行了优化改进,提高了梗丝的填充值。 标签:梗丝;填充值;六西格玛 烟梗是烟叶的重要组成部分,烟叶通过叶梗分离后,可得到占烟叶质量25%左右的烟梗[1]。烟梗通过各工序的加工可制成梗丝,梗丝是卷烟的填充原料之一。它的主要作用是降低卷烟焦油量,提高卷烟的填充性和改善卷烟的燃烧速度,达到降低卷烟原料消耗,提高原料利用率的目的。目前行业内竞争越来越激烈,降低成本成为竞争手段之一,为消费者利益着想,降低焦油大势所趋。因此,低焦油、低成本是现代企业的生存必要条件。梗丝较高的填充率,有利于卷烟产品的降焦降耗。文章将运用六西格玛的方法[2](DMAIC)提高梗丝的填充值,从而提高原料质量和产品质量。 1 定义阶段 通过分析项目背景,确定了项目目标,绘制宏观流程图,确定项目改进范围,确定顾客及CTQ。对Y及缺陷定义,通过基线确定目标。将Y定义为梗丝填充值,公式表示为:Y=M/(πr2*h)*100%=M/V*100%,缺陷定义为:填充值低,根据工艺要求水平,我们将膨胀系数小于6.0定义为缺陷。 2 测量阶段 首先,对梗丝填充值的测量系统进行分析,从测量系统的重复性、再现性、精确度等方面进行分析,确定测量系统是合格的。其次,对梗丝填充值进行过程能力分析,Cpk值较低,反映出梗丝填充值加工过程能力不足,确定改进的方向。然后,确定项目的流程及各流程的输入量,从而进行项目流程分析和因果矩阵分析,确定影响过程能力低的主要原因。影响梗丝填充值波动的因素有55项,通过C&E矩阵打分大于30分的关键因素有7个。即:洗梗温度、贮梗时间、蒸梗蒸汽温度、梗丝宽度、排潮阀开度、热风温度、风门开度。最后,对能够即时改善的项目,进行实施,取得显著效果达到了标准要求,实现最初目标。通过快速改善后,仍有6个因素,即:贮梗时间、蒸梗蒸汽温度、梗丝宽度、排潮阀开度、热风温度、风门开度,与梗丝填充值可能存在较大关联,下一步进入分析阶段。 3 分析阶段 对分析确定的5个主要因子:贮梗时间、切丝宽度、蒸梗温度、热风温度,风门开度进行数据的收集。按照各个因子对梗丝填充值的影响程度,并结合各因子的实际情况,确定因子的测试水平及分析方法。

精益生产、六西格玛、ERP结合研究

【企航管理资讯】精益生产、六西格玛和ERP的整合研究 1 引言 全球经济一体化的背景下,企业需要面对来自世界各地的竞争者,要想提高企业的竞争力,除了利用市场的机遇之外,还要增强企业自身的运营能力。精益生产、六西格玛、ERP是提高企业运营能力的有效管理工具,分别在企业中进行了成功的运用,取得了较好的效果。 精益生产、六西格玛、ERP有各自的应用条件。其应用目标和应用效果不尽相同,但也存在一定的协调性和互补性。是否能通过整合使得企业对于精益生产、六西格玛、ERP进行综合运用,取得较佳的运营绩效,是一个值得研究的问题。 2 精益生产、六西格玛、ERP简介 2.1 精益生产源于20世纪60年代日本丰田公司的生产实践。 精益生产的“精”表示精良。“益”表示效益。精益生产就是及时制造。消灭故障和浪费,实现零缺陷、零库存。精益生产把顾客需要作为价值评判标准,消除生产过程中的浪费,通过结构、人员组织、运行方式和市场供求等方面的持续改进,以最小的投入获得最大的产出。与传统的大生产方式不同,其特色是“多品种”,“小批量”。精益思想包括一系列支持方法与技术,包括利用看板拉动的准时生产(JIT)、全面生产维护(TPM)、5S管理法、防错法、快速换模、生产线约束理论、价值分析理论等。精益生产综合了大量生产与单件生产方式的优点,力求在大量生产中实现多品种和高质量产品的低成本生产。 2.2 六西格玛管理产生于20世纪80年代后期。 由美国摩托罗拉公司最早进行了成功的生产实践。20世纪90年代,通用电气(GE)通过实施六西格玛管理取得明显的绩效,随后六西格玛管理逐渐在全世界得到普遍接受和认可。六西格玛管理是建立在全面质量管理理论和统计理论基础上的。是一种科学的定量管理。六西格玛管理的基本内容由六西格玛设计与六西格玛改进两个方面构成。六西格玛管理将所有的业务工作作为一种流程,基于数据和事实,采用量化方法分析流程中影响质量的因素,并找出关键的因素加以改进,以不断减少波动,从而达到更高的顾客满意度。六西格玛管理采用项

(六西格玛管理)标准差

(六西格玛管理)标准差

标准差概述 标准差是壹种表示分散程度的统计观念。标准差已广泛运用于股票以及共同基金投资风险的衡量上,主要是根据基金净值于壹段时间内波动的情况计算而来的。壹般而言,标准差愈大,表示净值的涨跌较剧烈,风险程度也较大。实务的运作上,可进壹步运用单位风险报酬率的概念,同时将报酬率的风险因素考虑于内。所谓单位风险报酬率是指衡量投资人每承担壹单位的风险,所能得到的报酬,以夏普指数最常为投资人运用。 标准差是壹组数值自平均值分散开来的程度的壹种测量观念。壹个较大的标准差,代表大部分的数值和其平均值之间差异较大;壹个较小的标准差,代表这些数值较接近平均值。 例如,俩组数的集合{0,5,9,14}和{5,6,8,9}其平均值均是7,但第二个集合具有较小的标准差。 标准差能够当作不确定性的壹种测量。例如于物理科学中,做重复性测量时,测量数值集合的标准差代表这些测量的精确度。当要决定测量值是否符合预测值,测量值的标准差占有决定性重要角色:如果测量平均值和预测值相差太远(同时和标准差数值做比较),则认为测量值和预测值互相矛盾。这很容易理解,因为值均落于壹定数值范围之外,能够合理推论预测值是否正确。 标准差的简易计算公式

假设有壹组数值x1,...,xN(皆为实数),其平均值为: 此组数值的标准差为: 壹个较快求解的方式为: 壹随机变量X的标准差定义为: 须注意且非所有随机变量均具有标准差,因为有些随机变量不存于期望值。如果随机变量X为x1,...,xN具有相同机率,则可用上述公式计算标准差。从壹大组数值当中取出壹样本数值组合 x1,...,xn,常定义其样本标准差: 范例:标准差的计算 这里示范如何计算壹组数的标准差。例如壹群孩童年龄的数值为{5,6,8,9}: 第壹步,计算平均值 n=4(因为集合里有4个数),分别设为:,,, 用4取代N 此为平均值。 第二步,计算标准差 用4取代N

六西格玛方法论通常包括

六西格玛方法论通常包括()。 A过程改进流程DMAIC B按3.4ppm质量水平严格过程控制 C用统计方法进行抽样检验 D过程设计流程DFSS E综合产品开发方法IPD 正确答案:AD 关于六西格玛项目的分类,从不同维度有不同答案,常见的分类依据有以下两种: 一、按照项目研究的流程特点可分为3类 第一,六西格玛改善(Six Sigma)项目,通常关注流程输出品质的改进,这些流程包括产品生产制造流程、非制造事务流程和客

户服务流程等。通过项目改善可以优化流程输出的品质指标,降低流程中的劣质成本(COPQ),提升客户(流程服务对象)的满意度。 第二,精益六西格玛改善(LSS)项目,通常关注流程输出的效率问题,如提升产品制造流程生产效率,改善设备总效率(OEE),降低设备故障停机损失,减少生产线换型时间,缩短客户等待时间,消减库存金额等课题均为常见的LSS项目课题。 第三,六西格玛设计(DFSS)项目,通常关注新品研发的全过程,利用DFSS可以优化企业研发流程,跨越式提升新产品品质和可靠性,同时可有效缩短研发周期,显著降低研发成本。 二、按照项目流程范围及资源协调难度亦可分为3类 第一,六西格玛绿带(GB)项目,项目实施过程只涉及或界定在部门内的单一流程,需要协调的资源仅限于部门内,项目变数少,管理难度小,易掌控,适合六西格玛方法论或项目管理初学者。 第二,六西格玛黑带(BB)项目,项目实施过程可能涉及多个流程或单一的跨部门流程,需要协调跨部门资源,方法论的运用较深入,项目价值也较绿带项目高。

第三,六西格玛倡导者(Champion)项目,项目实施过程同时涉及多个且跨部门流程,需要跨越多个部门协调资源,方法论的运用深度同黑带项目,但项目价值通常数倍于黑带项目。