镁合金阳极氧化膜的制备及其耐腐蚀性能研究【开题报告】

毕业论文开题报告

化学工程与工艺

镁合金阳极氧化膜的制备及其耐腐蚀性能研究

一、选题的背景、意义

镁是地球上储量最丰富的元素之一,除地壳表层金属矿所含的质量分数为1.93%外,在盐湖及海洋中也存在着十分可观的镁储存量。镁合金是以镁为基加入其他元素组成的合金,镁及其合金具有许多优良的特性。它的密度小(1.8g/cm3镁合金左右),约为铝的2/3、铁的1/4;比强度很高,弹性模量大,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好,具有良好的导电、导热性、电磁屏蔽性、尺寸稳定性、机加工性能以及再循环利用的性能。

镁合金过去主要应用于航空航天领域,进10年来,随着汽车工业的发展,镁合金的应用最得到了很大的发展。由于环境保护和节省燃料的要求,通常以降低汽车重量来节省能耗,其中一项重要措施就是采用镁合金零件来取代原先的铝合金或钢制零件,由于各种数码产品的飞速跟新换代,对其外观和质量都提出了更高要求。用量轻、刚性好、金属光泽好、电磁屏蔽性好的镁合金取代塑料用在外壳上可获得很好的效果。

随着人们对环境保护意识的日益增强,镁合金无铬表面转化处理技术取得了很大的发展,对环境影响已经大大减小。国内的镁合金阳极氧化处理工艺与国外相比差距较大,大部分无铬电解液配方仅停留在实验阶段,无法投入到实际生产中。因此,对镁合金进行适当的表面处理来提高其耐蚀性能具有非常重要的意义。

二、相关研究的最新成果及动态

2.1 传统工艺

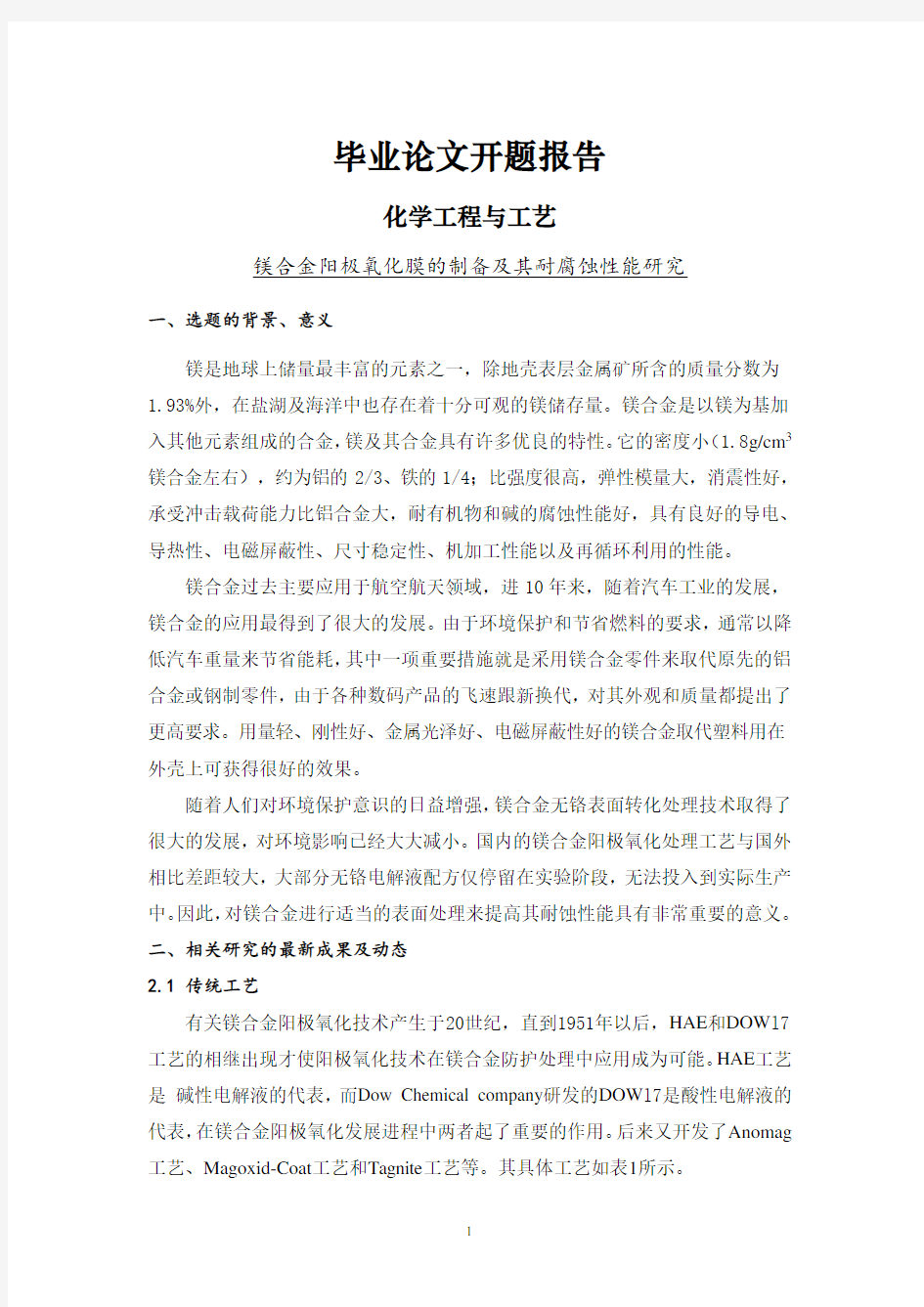

有关镁合金阳极氧化技术产生于20世纪,直到1951年以后,HAE和DOW l7工艺的相继出现才使阳极氧化技术在镁合金防护处理中应用成为可能。HAE工艺是碱性电解液的代表,而Dow Chemical company研发的DOW l7是酸性电解液的代表,在镁合金阳极氧化发展进程中两者起了重要的作用。后来又开发了Anomag 工艺、Magoxid-Coat工艺和Tagnite工艺等。其具体工艺如表1所示。

表1 传统阳极氧化工艺

2.2 近期发展的阳极氧化工艺

随着人们环保意识的增强,镁合金阳极氧化的研究向着环保型、无公害化的方向发展,许多学者从探讨阳极氧化电解液组成、调节阳极氧化电压、时间、加入添加剂等不同的工艺参数入手,力求能够完善镁合金阳极氧化工艺,制得均匀、光滑、硬度高、耐磨性强、耐蚀性好的阳极氧化膜。表2列举了一些近期的阳极氧化工艺。

表2 近期阳极氧化工艺

三、课题的研究内容及拟采取的研究方法(技术路线)、研究难点及预期达到的目标

3.1 研究内容

(1)添加剂对镁合金阳极氧化膜形貌和性能的影响和作用机理研究。

(2)优化工作电流密度、脉冲频率、占空比和阳极氧化时间等工艺参数。

(3)氧化膜微观组织形貌,膜层厚度、硬度、致密度和耐蚀性等性能测试。

3.2 研究方法

3.2.1 添加剂的选择

(1)胺类有机添加剂

参考已有文献发现胺类化合物如三乙醇胺、苯并三氮唑等可以有效抑制氧化过程中火花放电,增加氧化膜的致密性。本课题以胺类化合物为添加剂选择的出发点,以抑制火花放电为选择指标。同时通过测试氧化膜与基体结合力、膜层厚度及耐蚀性选择合适的添加剂。

(2)醇类有机添加剂

已有文献报道在微弧氧化中,醇类添加剂可以有效改善氧化膜层结构和耐蚀性。本课题将考察醇类添加剂在阳极氧化中对氧化膜层的影响情况。

(3)其他有机添加剂

3.2.2 电参数工艺确定

在已确定电解液组成和浓度的条件下,通过单因素水平调节氧化时间、电流密度、脉冲频率和占空比,以氧化膜层厚度、膜层粗糙度及耐蚀性等作为评价指标,来确定最佳电参数。

3.2.3 氧化膜性能测试

通过扫描电镜来观察氧化膜的表观形貌;通过EDS和XRD分析氧化膜的元素组成和物相组成;通过涡流测厚仪和扫描电镜分析测量氧化膜膜层厚度;通过电化学工作站测量氧化膜的腐蚀曲线及Cass盐雾试验测量氧化膜的耐蚀性能。

3.2.4 技术路线

电子束的偏转与聚焦实验报告

南昌大学物理实验报告 课程名称:普通物理实验(2) 实验名称:电子束的偏转与聚焦 学院:专业班级: 学生姓名:学号: 实验地点:座位号: 实验时间: 一、实验目的: 1、了解示波管的构造和工作原理。 2、定量分析电子束在匀强电场作用下的偏转情况和在均匀磁场作用下的偏转情况。 3、学会规范使用数字多用表。 4、学会磁聚焦法测量电子比荷的方法。

二、实验仪器: EB—Ⅲ电子束实验仪、直流稳压电源30V,2A、数字多用表。 三、实验原理: 1、示波管的结构 示波管又称为阴极射线管,其密封在高真空的玻璃壳之中,它的构造如图1所示,主要包括三个部分:前端为荧光屏,(S,其用来将电子束的动能变为光),中间为偏转系统(Y:垂直偏转板,X:水平偏转板),后端为电子枪(K:阴极,G:栅极,A1:聚焦阳极,A2:第二阳极,A3:前加速阳极)。灯丝H用交流供电,其作用是将阴极加热,使阴极发射电子,电子受阳极的作用而加速。 2、电聚焦原理 电子射线束的聚焦是电子束管必须解决的问题。在示波管中,阴极被加热发射电子,电子受阳极产生的正电场作用而加速运动,同时又受栅极产生的负电场作用只有一部分电子能够通过栅极小孔而飞向阳极。栅极G的电压一般要比阴极K 的电压低20~100V,由阴极发射电子,受到栅极与阴极间减速电场的作用,初速度小的电子被阻挡,而那些初速度大的电子可以通过栅极射向荧光屏。所以调节栅极电压的高低可以控制射向荧光屏的电子数,从而控制荧光屏上的辉度。当栅极上的电压负到一定的程度时,可使电子射线截止,辉度为0。 加速电极的电压比阴极电位高几百伏至上千伏。前加速阳极,聚焦阳极和第二阳极是由同轴的金属圆筒组成。由于各电极上的电压不同,在它们之间形成了弯曲的等势面、电场线。这样就使电子束的路径发生弯曲,这类似光线通过透镜那样产生了会聚和发散,这种电器组合称为电子透镜。改变电极间的电压分布,可以改变等势面的弯曲程度,从而达到电子束的聚焦。 3、电偏转原理 在示波管中,电子从被加热的阴极K逸出后,由于受到阳极电场的加速作用,使电子获得沿示波管轴向的动能。电场力做的功eU应等于电子获得的动能

镁合金防腐蚀方案汇总

镁合金防腐蚀方案汇总 化学转化处理 镁合金的化学转化膜按溶液可分为:铬酸盐系、有机酸系、磷酸盐系、KMnO4系、稀土元素系和锡酸盐系等。 传统的铬酸盐膜以Cr为骨架的结构很致密,含结构水的Cr则具有很好的自修复功能,耐蚀性很强。但Cr具有较大的毒性,废水处理成本较高,开发无铬转化处理势在必行。镁合金在KMnO4溶液中处理可得到无定型组织的化学转化膜,耐蚀性与铬酸盐膜相当。碱性锡酸盐的化学转化处理可作为镁合金化学镀镍的前处理,取代传统的含Cr、F或CN等有害离子的工艺。化学转化膜多孔的结构在镀前的活化中表现出很好的吸附性,并能改镀镍层的结合力与耐蚀性。 有机酸系处理所获得的转化膜能同时具备腐蚀保护和光学、电子学等综合性能,在化学转化处理的新发展中占有很重要的地位。 化学转化膜较薄、软,防护能力弱,一般只用作装饰或防护层中间层。 阳极氧化 阳极氧化可得到比化学转化更好的耐磨损、耐腐蚀的涂料基底涂层,并兼有良好的结合力、电绝缘性和耐热冲击等性能,是镁合金常用的表面处理技术之一。 传统镁合金阳极氧化的电解液一般都含铬、氟、磷等元素,不仅污染环境,也损害人类健康。近年来研究开发的环保型工艺所获得的氧化膜耐腐蚀等性能较经典工艺Dow17和HAE有大程度的提高。优良

的耐蚀性来源于阳极氧化后Al、Si等元素在其表面均匀分布,使形成的氧化膜有很好的致密性和完整性。 一般认为氧化膜中存在的孔隙是影响镁合金耐蚀性能的主要因素。研究发现通过向阳极氧化溶液中加入适量的硅-铝溶胶成分,一定程度上能改善氧化膜层厚度、致密度,降低孔隙率。而且溶胶成分会使成膜速度出现阶段性快速和缓慢增长,但基本上不影响膜层的X 射线衍射相结构。 但阳极氧化膜的脆性较大、多孔,在复杂工件上难以得到均匀的氧化膜层。 金属涂层 镁及镁合金是最难镀的金属,其原因如下: (1)镁合金表面极易形成的氧化镁,不易清除干净,严重影响镀层结合力; (2)镁的电化学活性太高,所有酸性镀液都会造成镁基体的迅速腐蚀,或与其它金属离子的置换反应十分强烈,置换后的镀层结合十分松散; (3)第二相(如稀土相、γ相等)具有不同的电化学特性,可能导致沉积不均匀; (4)镀层标准电位远高于镁合金基体,任何一处通孔都会增大腐蚀电流,引起严重的电化学腐蚀,而镁的电极电位很负,施镀时造成针孔的析氢很难避免; (5)镁合金铸件的致密性都不是很高,表面存在杂质,可能成为

电子束的偏转与聚焦实验报告Word版

南昌大学物理实验报告课程名称:普通物理实验(2) 实验名称:电子束的偏转与聚焦 学院:专业班级: 学生姓名:学号: 实验地点:座位号: 实验时间:

一、实验目的: 1、了解示波管的构造和工作原理。 2、定量分析电子束在匀强电场作用下的偏转情况和在均匀磁场作用 下的偏转情况。 3、学会规范使用数字多用表。 4、学会磁聚焦法测量电子比荷的方法。 二、实验仪器: EB—Ⅲ电子束实验仪、直流稳压电源30V,2A、数字多用表。 三、实验原理: 1、示波管的结构 示波管又称为阴极射线管,其密封在高真空的玻璃壳之中,它的构造如图1所示,主要包括三个部分:前端为荧光屏,(S,其用来将电子束的动能变为光),中间为偏转系统(Y:垂直偏转板,X:水平偏转板),后端为电子枪(K:阴极,G:栅极,A1:聚焦阳极,A2:第二阳极,A3:前加速阳极)。灯丝H用6.3V交流供电,其作用是将阴极加热,使阴极发射电子,电子受阳极的作用而加速。 2、电聚焦原理 电子射线束的聚焦是电子束管必须解决的问题。在示波管中,阴极被加热发射电子,电子受阳极产生的正电场作用而加速运动,同时又受栅极产生的负电场作用只有一部分电子能够通过栅极小孔而飞向阳极。栅极G的电压一般要比阴极K 的电压低20~100V,由阴极发射电子,受到栅极与阴极间减速电场的作用,初速度小的电子被阻挡,而那些初速度大的电子可以通过栅极射向荧光屏。所以调节栅极电压的高低可以控制射向荧光屏的电子数,从而控制荧光屏上的辉度。当栅极上的电压负到一定的程度时,可使电子射线截止,辉度为0。

加速电极的电压比阴极电位高几百伏至上千伏。前加速阳极,聚焦阳极和第二阳极是由同轴的金属圆筒组成。由于各电极上的电压不同,在它们之间形成了弯曲的等势面、电场线。这样就使电子束的路径发生弯曲,这类似光线通过透镜那样产生了会聚和发散,这种电器组合称为电子透镜。改变电极间的电压分布,可以改变等势面的弯曲程度,从而达到电子束的聚焦。 3、电偏转原理 在示波管中,电子从被加热的阴极K 逸出后,由于受到阳极电场的加速作用,使电子获得沿示波管轴向的动能。电场力做的功eU 应等于电子获得的动能 2m 21v eU = (1) 显然,电子沿Z 轴运动的速度vz 与第二阳极A2的电压U2的平方根成正比,即 22v U m e z = (2) 若在电子运动的垂直方向加一横向电场,电子在该电场作用下将发生横向偏转,如图2所示。 若偏转板板长为l 、偏转板末端到屏的距离为L 、偏转电极间距离为d 、轴向加速电压(即第二阳极A2电压)为U2,横向偏转电压为Ud ,则荧光屏上光点的横向偏转量D 由下式给出: d l U U L D d 2) 2l (2+= (3) 由式(3)可知,当U2不变时,偏转量D 随Ud 的增加而线性增加。所以,根据屏上光点位移与偏转电压的线性关系,可以将示波管做成测量电压的工具。若改变加速电压U2,适当调节U1到最佳聚焦,可以测定D-Ud 直线随U2改变而使斜率改变的情况。 4、磁偏转原理 电子通过A2后,若在垂直Z 轴的X 方向外加一个均匀磁场,那么以速度v 飞越子电子在Y 方向上也会发生偏转,如图所示。 由于电子受洛伦兹力F=eBv 作用,F 的大小不变,方向与速度方向垂直,因此电子在F 的作用下做匀速圆周运动,洛伦兹力就是向心力,即有eBv=mv2/R ,所以 eB R z mv = (4)

镁合金阳极氧化膜的制备及其耐腐蚀性能研究【开题报告】

毕业论文开题报告 化学工程与工艺 镁合金阳极氧化膜的制备及其耐腐蚀性能研究 一、选题的背景、意义 镁是地球上储量最丰富的元素之一,除地壳表层金属矿所含的质量分数为1.93%外,在盐湖及海洋中也存在着十分可观的镁储存量。镁合金是以镁为基加入其他元素组成的合金,镁及其合金具有许多优良的特性。它的密度小(1.8g/cm3镁合金左右),约为铝的2/3、铁的1/4;比强度很高,弹性模量大,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好,具有良好的导电、导热性、电磁屏蔽性、尺寸稳定性、机加工性能以及再循环利用的性能。 镁合金过去主要应用于航空航天领域,进10年来,随着汽车工业的发展,镁合金的应用最得到了很大的发展。由于环境保护和节省燃料的要求,通常以降低汽车重量来节省能耗,其中一项重要措施就是采用镁合金零件来取代原先的铝合金或钢制零件,由于各种数码产品的飞速跟新换代,对其外观和质量都提出了更高要求。用量轻、刚性好、金属光泽好、电磁屏蔽性好的镁合金取代塑料用在外壳上可获得很好的效果。 随着人们对环境保护意识的日益增强,镁合金无铬表面转化处理技术取得了很大的发展,对环境影响已经大大减小。国内的镁合金阳极氧化处理工艺与国外相比差距较大,大部分无铬电解液配方仅停留在实验阶段,无法投入到实际生产中。因此,对镁合金进行适当的表面处理来提高其耐蚀性能具有非常重要的意义。 二、相关研究的最新成果及动态 2.1 传统工艺 有关镁合金阳极氧化技术产生于20世纪,直到1951年以后,HAE和DOW l7工艺的相继出现才使阳极氧化技术在镁合金防护处理中应用成为可能。HAE工艺是碱性电解液的代表,而Dow Chemical company研发的DOW l7是酸性电解液的代表,在镁合金阳极氧化发展进程中两者起了重要的作用。后来又开发了Anomag 工艺、Magoxid-Coat工艺和Tagnite工艺等。其具体工艺如表1所示。

镁及镁合金的主要物化性能

镁及镁合金的主要物化性能铸造镁合金比变形镁合金使用的更多。铸造镁合金是航空工业中应用最广泛的一种轻合金。用镁合金铸件代替铝合金铸件,在强度相等的条件下,可以使工件重量减轻百分之二十五到百分之三十。镁合金和铝合金一样,根据加工方法可以分为变形(压力加工)镁合金和铸造镁合金两大类。这些年来,随着压铸技术的发展,压铸镁合金已成为镁合金应用的主要领域。此外,镁合金作为牺牲阳极其用途也有了很大的发展。 镁属于轻金属,纯金属镁为银白色,在空气中极易被氧化,形成一层薄氧化膜,可以防止其进一步氧化。 镁化学活性很高,在自然界中很难遇到纯镁矿。在海水中以氯化物存在,约含百分之零点一四,在地壳中以光卤石、菱镁矿、白云石和一些其他化合物形式存在,含量达到百分之二点三五。 制取镁的方法方法有:第一种,熔融氯化镁电解法,它是主要的制镁法;第二种,用硅铁还原氧化镁的硅热法;第三种,用碳还原氧化镁的碳热法。 镁及镁合金的主要物化性能:(1)密度,20摄氏度金属镁的密度是1.738g/cm3,650摄氏度熔化温度下密度约为1.65g/cm3,液态镁密度为1.58g/cm3;(2)凝固体积收缩率为4.2%,相应线收缩率为1.5%;原子叙述12,原子价+2,相对原子质量24.30。热性能:熔点,在标准大气压下,金属镁的熔点是650℃±1℃。沸点在标准大气压下,金属镁的沸点是1107℃±3℃。再结晶温度金属镁的再结晶温

度最低位150℃。再膨胀金属镁固体体积膨胀系数二十摄氏度到一百摄氏度之间为26.1*10-6,液体体积膨胀系数温度在六百五十一摄氏度到八百摄氏度之间为380*10-6。热导率镁在二十摄氏度的热导率为154.5W/(mk)。比热容(C)温度在二十摄氏度的时候镁的比热容是1.025kj。气化潜热金属镁的汽化潜热是5150到5400kJ。熔化潜热金属镁的熔化潜热是360~377KJ。升华潜热金属镁的升华潜热是6113到6238KJ。燃点空气中加热时,金属镁在632摄氏度到635摄氏度开始燃烧。燃烧热金属镁的燃烧热是24900到25200kJ。

镁合金防腐蚀技术的现状及发展方向

浅谈镁合金防腐蚀技术的现状及发展方向 摘要:镁合金以其强度、比模量和优异的力学性能,已在众多领域受到广泛关注。但是,由于镁合金化学活性高、耐蚀性能差的缺陷制约了其应用范围。因此,镁合金的表面防护处理(耐腐蚀)极为重要。 关键词:镁合金防腐蚀表面处理现状发展方向 前言:镁合金由于具有质轻兼顾,易于回收等诸多优点,正在成为钢铁、铝合 金、工程塑料的一种重要替代材料。但镁是极活泼的金属,耐蚀性极差,在潮湿空气和中性、酸性溶液中都容易受到腐蚀。耐蚀性能差成为制约镁合金扩大应用的主要因素之一。改善镁合金的耐蚀性主要有两条途径,一是通过添加合金元素,减少杂质含量,进行适当的热处理等方法改善合金材料本身的耐蚀性,二是对镁合金制品进行适当的表面处理,实现和外部环境的隔绝,阻碍腐蚀的发生。镁合金表面处理常用的方法有化学氧化、电化学氧化、电镀等。 镁在地壳中储量丰富,仅次于铝、铁居第三位。镁属于轻金属,密度为1.74g/cm3,约为铝的2/3、钢的1/5,作为结构性材料有着非常广泛的应用前景。镁合金具有密度小,比强度、比刚度高,阻尼性、切削加工性、导电导热性好,电磁屏蔽能力强,尺寸稳定,易回收等优点,使镁合金在航空工业、汽车、机械设备、电子产品等领域有着非常广阔的应用前景,被称为“21世纪的绿色工程材料”。我国是世界原镁生产和出口大国。但是,我国镁合金的研究和应用开发却相对滞后,其中一个重要的原因是镁合金的防腐问题没有很好地解决。镁是所有工业合金中化学活性最高的金属元素,其标准电极电位为-2.37V,在常用介质中的电位也相当低。镁合金在大气中的耐蚀性主要取决于大气的湿度与污染程度,腐蚀形成的氧化膜(MgO),但氧化膜多孔而疏松,会使腐蚀加剧,并且会阻碍表面处理的进行。在潮湿的空气、含硫气氛和海洋大气中均会遭受严重的化学腐蚀。另外,镁合金与其它金属接触时,一般作为阳极发生电化学腐蚀,阴极是与镁直接有外部接触的异种金属,也可以是镁合金内部的第二相或杂质相,后者在宏观上表现为全面腐蚀。要扩大镁合金使用范围,充分发挥其优越性能,更好的服务人类,就必须解决腐蚀的问题。一方面是从镁合金材质的本身着手,开发更耐腐蚀的镁合金;另一方面就是进行适当的表面处理。 1.镁合金表面处理的常见方法 镁合金的表面处理方法主要有:阳极氧化处理、微弧氧化处理、化学转化膜 处理、有机涂层或有机镀膜、金属涂层(热喷涂防护层)、激光表面改性、气相沉积和离子注入等。 1.1阳极氧化处理 镁合金阳极氧化膜耐蚀性高,也可以作为涂装的底层。镁在阳极氧化的过程 中先形成一层致密的阻挡层,当氧化膜达到一定厚度时,由于其拉应力过大而发生局部断裂,膜层下面的金属又逐渐生成新的膜,整个膜层不断增厚。这种膜不仅包含了合金元素的氧化物,而且还包含了溶液中通过热分解并沉淀到镁合金工件表面的其他氧化物。 镁合金可以在酸性溶液中阳极化,也可以在碱性溶液中阳极化。早期的阳极化是利用含铬的有毒化合物的处理液,如Dow17,Cr22以及HAE,这三种工艺都是 MDCC移动开发者大会精彩荟萃智能硬件移动开发产品体验粉丝经济社交游戏

镁合金微弧阳极氧化膜的特性

镁合金微弧阳极氧化膜的特性/杨丽娜等?45l? 镁合金微弧阳极氧化膜的特性+ 杨丽娜赵晴 (南昌航空工业学院材料科学与工程系,南昌330034) 摘要采用扫描电镜(SEMl、x射线衍射(xRD)等方法初步研究了镬合仓微孤氧化膜的成分、相组成厦其彤貌特征。结果表明,在微孤氧化处理过程中,镁合金基体中的合金元素Al向表面扩散进入氧化膜层,微弧氧化处理液组分中的元素也进入了氧化膜层。氧化膜主要由MgO、M&si04、MgAl。04和不定形相组成。在微孤氧化过程中,氧化膜中首先产生的物相为立方结构的MgO,随着氧化时间的延长,氧化膜中出现晶态的MgAl。(X及M&si(X。 关键词镁合金徽弧氧化表面形貌相结构 ThePropertiesofC∞tingFomledbyMicroarcOxidation蚰Magll鹋i哪Alloys YANGLinaZHAoQing (Sch00l。fMateI_iaISci印ceandEng;neerillg,NanchngInstitu把。fAeronauticalTechnology,Nanchng330034) Abs咖tThe surfaceⅡ10rphology,eleI丁lentconstitutionandphasecon“tutionofceram{ccoatiIlgarestudiedbyusingSEMandXRⅡTheresultsshowthatintheprocessof血croarco五dation,Alelernentinmagnesiumalloydiffusesincoatillgandtheelem∞tintheelectr01ytealso“fusesincoatiTlg.ThecoatiTlgisrnainlyrnadeupofM90,M&siq,MgAl2qandafnorphismphs已Intheprocessofmcroarco菇dation,thefirstphaseformedinthecoatillgiscubicM90,astiⅡ1e90eson,。rthorhombicM92Si04andMgAk04appearinthecoating. Keywo阿s【Tlagnesiuma110拍,micmarcoxldation,su血cen10rph0Iogy,phsesturcture 镁合金因比重小、比强度高、振动衰减系数大及良好的电磁屏蔽性能成为一种非常理想的现代工业结构材料,早期被广泛地应用于航空航天工业,目前在交通、光电仪器、电子工业、电讯、音响材料等领域也有了极大的发展。但镁的电极电位很低,具有极其活泼的化学活性,因此必须采取切实有效的防护处理措施增强其耐蚀性能,才能使镁合金在工业中发挥其优良的性能。传统的镁合金防护措施主要有化学镀、电镀、化学氧化及阳极氧化等,但都存在着膜层薄、耐蚀性差及工序复杂等问题。微弧阳极氧化是在阳极氧化基础上发展起来的新技术.它是一种直接在有色金属表面原位生长陶瓷层的新技术。微弧氧化所获得的膜层与基体结合力强.极大地改善了镁铝合金的耐腐蚀、耐磨损、耐热冲击及绝缘性能,在航空航天、汽车、电子、运动器材及装饰等领域具有广泛的应用潜力。目前,我国对微弧氧化技术的研究仍处于起步阶段,还有很多问题需要解决。本实验采用扫描电镜和x射线衍射等方法初步研究了镁合金微弧阳极氧化膜的成分组成、相组成及其形貌特征。 1试验材料及方法 试验选用zM5镁合金,其化学成分(wt蹦)为:Al7.5~9.O、zn0.2~O.8、MnO.15~O.5、Si0.50、№O.05、NiO.Ol、Cuo.20,余量为M卧 微弧氧化装置包括:自行研制的15kw微弧氧化高压电源、电解槽、搅拌系统、冷却系统,工件为阳极,不锈钢板(1crl8Ni9)为阴极。试样大小为35蛐n×25mm×7nm的小方块,表面除油及酸洗后放人电解槽中进行微弧阳极氧化,使用蒸馏水配制的硅酸盐系电解液,浓度为20wt%。 *江西省自然科学基金(0450099) 杨丽娜:Tel:0791—8208781E-rnail:khaoqillg@sina.c。rn 利用QuANT~200型扫描电镜观察氧化膜的表面形貌及截面形貌,并对氧化膜的成分组成及其规律进行分析。利用D8一x型x射线衍射分析氧化膜的相组成。 2实验结果与分析 2.1氧化膜的表面形貌 图1(a)为zM5镁合金试样微弧氧化初期氧化膜的表面形貌图。在微弧氧化过程中,当试样上施加的电压超过已有膜层击穿电压时,膜上的某些薄弱环节被击穿,即发生微弧放电现象,浸在溶液中的试样表面有无数个游动的弧点和火花。从图l(a)可以看到,氧化膜表面有许多较大的颗粒,大颗粒的直径约有几微米至十几微米,且中间有圆环状的孔洞,这是残留的微弧氧化过程中等离子体的放电通道。由于氧化初期试样表面的火花较小,因此氧化膜表面的放电气孔小、孔隙率高。 图1氧化膜的表面扫描电镜照片 图1(b)是氧化时间为25min的氧化膜的表面形貌图。由 万方数据

镁合金表面处理国内外研究应用现状

表面工程技术 镁合金表面处理国内外研究应用现状Magnesium alloy surface treatment of domestic and foreignresearch and application status 学院名称:材料科学与工程学院 专业班级:复合材料1101 学生姓名:曹成成 学号: 3110706055 指导教师:张松立

2014 年 6 月 摘要:介绍了国内外镁合金表面处理的最新研究进展,其中包括 化学转化、自组装单分子膜、阳极氧化、电镀与化学镀、液相沉积 与溶胶凝胶涂层、气相沉积、喷涂、激光熔覆合金技术等,并对镁 合金表面处理的发展趋势作了展望。 关键词:镁合金表面处理涂层 引言 镁是金属结构材料中最轻的一种# 纯镁的力学性能很差。但镁合金 因体积质量小、比强度高、加工性能好、电磁屏蔽性好、具有良好 的减振及导电、导热性能而备受关注。镁合金从早期被用于航天航 空工业到目前在汽车材料、光学仪器、电子电信、军工工业等方 面的应用有了很大发展。但是镁的化学稳定性低、电极电位很负、 镁合金的耐磨性、硬度及耐高温性能也较差。在某种程度上又制约 了镁合金材料的广泛应用,因此,如何提高镁合金的强度、硬度、耐磨、耐热及耐腐蚀等综合性能,进行适当的表面强化,已成为当 今材料发展的重要课题。 镁合金是最轻的金属结构材料之一,密度仅为1.3g/cm3 ~ 1.9 g/cm3,约为Al 的2/3,Fe 的1/4。镁合金具有比强度高,比刚度高,减震性、导电性、导热性好、电磁屏蔽性和尺寸稳定性好,易回收 等优点。以质轻和综合性能优良而被称为21 世纪最有发展潜力的绿 色材料,广泛应用于航空航天、汽车制造、电子通讯等各个领域。 但是镁合金的化学和电化学活性较高,严重制约了镁合金的应用, 采用适当的表面处理能够提高镁合金的耐蚀性。 一、微弧氧化处理 微弧氧化技术又称微等离子体氧化或阳极火花沉积, 实质上是 一种高压的阳极氧化, 是一种新型的金属表面处理技术。该工艺是 在适当的脉冲电参数和电解液条件下, 使阳极表面产生微区等离子 弧光放电现象, 阳极上原有的氧化物瞬间熔化, 同时又受电解液冷 却作用, 进而在金属表面原位生长出陶瓷质氧化膜的过程。与普通 阳极氧化膜相比, 这种膜的空隙率大大降低, 从而使耐蚀性和耐磨 性有了较大提高。目前, 微弧氧化技术主要应用于Al、Mg、Ti 等有 色金属或其合金的表面处理中。镁合金微弧氧化技术所形成的氧化

电子束的偏转与聚焦现象

南昌大学物理实验报告 课程名称:大学物理实验 实验名称:电子束的偏转与聚焦现象实验 学院:机电工程学院 专业班级:机制154班

学生:郝为权学号:5901115110 实验地点:基础实验大楼213座位号:31 实验时间:第 1周星期一 一、实验目的 1、了解示波管的构造和工作原理,分析电子束在匀强电场和匀强磁场作用下的偏转情况; 2、学会使用数字万能表和聚焦法测量电子荷质比的方法。 二、实验原理 1、示波管的结构 示波管又称为阴极射线管,其密封在高真空的玻璃壳之中,它的构造如图1所示,主要包括三个部分:前端为荧光屏,(S,其用来将电子束的动能变为光),中间为偏转系统(Y:垂直偏转板,X:水平偏转板),后端为电子枪(K:阴极,G:栅极,A1:聚焦阳极,A2:第二阳极,A3:前加速阳极)。灯丝H用6.3V交流供电,其作用是将阴极加热,使阴极发射电子,电子受阳极的作用而加速。

2、电聚焦原理 电子射线束的聚焦是电子束管必须解决的问题。在示波管中,阴极被加热发射电子,电子受阳极产生的正电场作用而加速运动,同时又受栅极产生的负电场作用只有一部分电子能够通过栅极小孔而飞向阳极。栅极G的电压一般要比阴极K的电压低20~100V,由阴极发射电子,受到栅极与阴极间减速电场的作用,初速度小的电子被阻挡,而那些初速度大的电子可以通过栅极射向荧光屏。所以调节栅极电压的高低可以控制射向荧光屏的电子数,从而控制荧光屏上的辉度。当栅极上的电压负到一定的程度时,可使电子射线截止,辉度为0。 加速电极的电压比阴极电位高几百伏至上千伏。前加速阳极,聚焦阳极和第二阳极是由同轴的金属圆筒组成。由于各电极上的电压不同,在它们之间形成了弯曲的等势面、电场线。这样就使电子束的路径发生弯曲,这类似光线通过透镜那样产生了会聚和发散,这种电器组合称为电子透镜。改变电极间的电压分布,可以改变等势面的弯曲程度,从而达到电子束的聚焦。 3、电偏转原理 在示波管中,电子从被加热的阴极K逸出后,由于受到阳极电场的加速作用,使电子获得沿示波管轴向的动能。令Z轴沿示波管的管轴方向从灯丝位置指向荧光屏;同时,从荧光屏上看,令X轴为水平方向向右,Y轴为垂直方向

金属材料耐腐蚀的选材顺序

金属材料耐腐蚀的选材顺序(由低到高) 一、不锈钢材料耐点腐蚀、晶间腐蚀和应力腐蚀能力的顺序 1、奥氏体不锈钢: 1Cr18Ni9Ti→0Cr18Ni9(304)→0Cr18Ni11Ti(321)→00Cr19Ni10(304L)0Cr17Ni12Mo2Ti (316)→00Cr17Ni14Mo2(316L)→00Cr19Ni13Mo3(317L)→00Cr20Ni25Mo4.5Cu (904L)→00Cr27Ni31Mo4Cu 2、铁素体不锈钢: 0Cr13(410S)→0Cr13Al(405)→00Cr12Ti(409L)→00Cr17(430LX)→00Cr18Mo2→00Cr26Mo1→00Cr30Mo2 3、双相不锈钢: 00Cr18Ni5Mo3Si2(3RE60)→00Cr22Ni5Mo3N(SAF2205)→00Cr25Ni7Mo4N(SAF2507) 二、耐高温腐蚀用材的顺序 20#→12Cr1MoV→12Cr2Mo1(2Cr-1Mo)→1Cr5Mo→1Cr9Mo→P91(10Cr9Mo1VNb)→0Cr25Ni20(310S) 三、耐应力腐蚀用材 16MnR→20R→12Cr1MoV 00Cr17Ni14Mo2(316L)→00Cr19Ni13Mo3(317L)→00Cr20Ni25Mo4.5Cu(904L)00Cr18Ni5Mo3Si2(3RE60)→00Cr22Ni5Mo3N(SAF2205)→00Cr25Ni7Mo4N(SAF2507)0Cr13(410S)→00Cr12Ti(409L)→00Cr17(430LX)→00Cr18Mo2→00Cr26M o1 注:铁素体不锈钢和双相不锈钢不得在大于350℃的环境中使用。 材料的耐腐蚀性能 钽:钽金属材料的耐腐蚀性能可同玻璃相比美,在环境温度下,除了氢氟酸外,对所有的酸都具有良好的耐腐蚀性,钽金属在高温下易被强碱腐蚀。钽金属对除了SO3-2及氟的酸性盐溶液以外的所有氢化性及非氢化性盐溶液具有较强的耐腐蚀性。在高温下在硫酸及碳酸溶液中易受腐蚀,非凡是氟离子存在时腐蚀会严重。 l蒙耐尔合金:蒙耐尔合金在有色金属与合金中,最耐氢氟酸(或氟化氢)腐蚀,在介质相当宽的浓度和强度范围内有很好的稳定性,也可用于氯化物,海水,碱等介质中作防腐材料。蒙耐尔合金不适用于强氧酸,如硝酸及亚硝酸,也不适用酸性铁盐,锡盐等溶液中。

镁的表面阳极氧化

镁的表面阳极氧化

————————————————————————————————作者: ————————————————————————————————日期:

镁的表面阳极氧化 1.背景 镁基合金是所有目前广泛应用的工程材料中重量最轻,也是比强度最高的金属材料。作为轻质合金,镁基合金广泛地应用在一些对重量特别敏感地手提工具、体育器材、交通工具中。镁在空气中表面会生成一层疏松多孔的氧化膜(MgO/M g=0.81),并且镁的标准平衡电位仅为-2.34V,因此镁及其合金耐蚀性较差,呈现出高的化学、电化学活性。随着镁及其合金材料应用领域的不断拓展,其伺服环境条件变得愈来愈苛刻。如航空航天工艺要求材料耐高温,并且对镁件耐蚀性提出更高的要求;汽车行业为了减轻自重而节约能源,对发动机的镁合金化十分关注,这就对镁氧化膜硬度和耐磨性能提出更高要求。传统的镁表面处理技术已经很大程度上不能满足这些要求,因此,改进传统镁表面处理方法,探索和发展新的表面处理技术成为目前镁表面处理领域的主流和热点。 2.阳极氧化介绍 阳极氧化就是Mg及Mg合金最常用的一种表面防护处理方法。尽管包括AI、Mg、Ti、Ta、v和zf等在内的许多金属及其合金都能进行阳极氧化处理生成保护膜,但以商业规模利用阳极氧化技术的只有A1、Mg及其合金ll”。Mg阳极氧化膜具有与金属基体结合力强、电绝缘性好、光学性能优良、耐热冲击、耐磨损、耐腐蚀等优点,与油漆、搪瓷以及其它化学转化膜如铬酸盐转化膜、磷酸盐转化膜等相比更经久耐用。同时,由于具有多孔结构,阳极氧化膜还能够按照要求进行污染小、成本低的着色/封孔处理。当使用寿命结束时,该膜层易被除去,从而有利于基体金属的重复利用。因此阳极氧化技术可用于Mg的防护和装饰目的,并可为进一步涂覆的有机膜层如油漆、涂料等提供优良基底,同时也能满足太空飞船、卫星等用Mg合金对光学性能等的要求。此外,利用氟化物阳极氧化技术还可以有效去除Mg合金表面的砂子和重金属污染物,确保表面没有阴极性杂质。 工艺现状 第二次世界大战期间,由于飞机工业广泛采用镁轻质金属,镁的化学转化涂层和阳极氧化工艺成为许多研究的主题。为解决镁的耐腐蚀问题(尤其是海水环境下),促进了镁阳极氧化技术的研究。The Dow ChemicalCompany公布了一种Dowl7的工艺配方,该工艺至今仍然被广泛采用。另一种具有竞争性的、称为HAE的工艺也被广泛采用。有关Mg阳极氧化成膜机理的提法很多。Alex jZozulin和Kozak等人认为, 机理 铝在阳极氧化时形成的薄层阻挡层是规则的六角形孔洞组成的多孔结构。这些孔洞能使膜的生成持续到相当的厚度,当进行硬质阳极氧化时,有时大于200pm。过渡族金属离子或者有机染料可以被嵌入这些孔洞随后被密封,很容易获得范围广泛的颜色。铝阳极氧化膜还可以通过产生光学干涉效果被着色。这需要仔细控制膜厚和折射系数。这种膜层在生成耐晒色方面极其有效,而有机染料易于受紫外线的影响。在铝的硫酸阳极氧化过程中形成的多孔结构是形成的A1203层在电解液中部分溶解的结果,孔径大约为0.1微米。 Mg阳极氧化成膜机理较Al的复杂,因为前者主要发生在碱性电解质溶液

镁合金表面防腐蚀处理研究

镁合金表面防腐蚀处理研究 王芬,康志新,李元元 (华南理工大学金属新材料制备与成型重点实验室,广东广州510640) 摘要:综述了近年来镁合金表面防腐蚀处理的方法,主要有化学转化膜、阳极氧化、金属涂层、有机涂层、有机镀膜、气相沉积、快速凝固等,并对镁合金表面处理的发展方向进行了探讨。关键词:镁合金;腐蚀;金属涂层;阳极氧化;有机镀膜 1前言 镁合金优异的物理和机械性能[1]使其近年来得到广泛关注。镁合金具有较高的比强度和比刚度,较强的电磁屏蔽和抗辐射能力,以及良好的减震性、切削加工性能等特点,在汽车、摩托车等交通工具,3C产品、航空航天、兵器工业等领域的应用日趋广泛。但是镁是一种电负性极强的金属,标准电极电位为 -2.37V,在潮湿,CO2,SO2,Cl- 的环境里极易发生腐蚀。除此之外,镁合金由于杂质元素和合金元素的存在,还容易产生电偶腐蚀、应力腐蚀开裂以及腐蚀疲劳[2],大大限制了镁合金在工业、军工等领域的广泛应用。 目前国内外都加大了对镁合金腐蚀问题的研究,以期通过有效的表面处理方法来提高镁合金表面的抗腐蚀能力,使其能够在不同的领域得到更为广泛的应用。本文综述了镁合金表面处理的方法,并对各种表面处理方法的优缺点及今后的发展方向进行了分析。 2镁合金表面处理的方法 2.1化学转化膜处理 镁合金化学转化膜[3]的防腐蚀效果优于自然氧化膜,并且化学转化膜可提供较好的涂装基底。传统的化学转化法是铬化处理,其机理是金属表面的原子溶于溶液后,引起金属表面的pH值上升,在金属表面沉积铬酸盐与金属胶状物的混合物的过程,这种混合物在未失去结晶水时具有自修复功能,因而耐蚀性好。 但由于铬酸盐处理工艺中含Cr6+离子,对环境造成污染且废液的处理成本高,现已被其它的化学转化膜法所取代,如磷酸-高锰酸钾转化膜、稀土转化膜等。 磷酸-高锰酸钾转化膜处理方法主要是在镁合金表面形成以Mg3(PO4)2为主的组成物,同时含有铝、锰等化合物的磷化膜。经过该处理所得的膜层为微孔结构且与基体结合牢固,并具有良好的吸附性、耐蚀性,因而可作为镁合金涂装中的底漆层使用。赵明[4]等人对镁合金磷酸盐-高锰酸盐化学转化处理工艺进行了研究,发现pH值为4,K2HPO4的质量浓度为150g/L,KMnO4的质量浓度为40g/L的处理液能显著提高镁合金表面的耐腐蚀性能。在盐雾试验温度为30℃,盐雾沉积率为0.0138mL/(cm2·h)的条件下,连续喷雾24h后,镁合金表面所得膜的腐蚀率为8%,而铬酸盐处理工件表面腐蚀率为21%[5]。这说明镁合金磷酸盐-高锰酸盐化学转化处理能提高镁合金表面抗蚀能力。 Rudd[6]等研究发现镁及镁合金在经过pH值为8.5的铈、镧和镨等稀土盐溶液浸泡处理后,可以显著提高镁及其合金的表面耐腐蚀性能。但随着浸泡时间过长,涂层的保护性能开始恶化,导致镁合金表面的耐腐蚀性能也随之降低。因此,为了得到较好的表面处理效果,在形成稀土转化膜后应立即进行封孔处理。2.2阳极氧化处理 阳极氧化处理[7~9]是镁合金现今应用较广的一种表面处理方法。阳极氧化不同于化学氧化,它是通过电化学反应,在金属表面得到具有一定厚度、稳定的氧化膜层,从而提高金属表面耐腐蚀性能。 DOW17法和HAE法是20世纪50年代开发的阳极氧化技术。DOW17法生成的氧化膜是由Cr2O3,MgCr2O3及Mg2FPO4构成,该氧化膜的耐蚀性和耐磨性好,但脆性较大。用HAE法制成的氧

电子束的偏转与聚焦实验报告

电子束的偏转与聚焦实

南昌大学物理实验报告 课程名称: 普通物理实验(2) 实验名称:____________ 电子束的偏转与聚焦 学院:________ 专业班级: 学生姓名:_________ 学号: 实验地点:______ 座位号: 实验时间:

一、实验目的: 1、了解示波管的构造和工作原理。 2、定量分析电子束在匀强电场作用下的偏转情况和在均匀磁场作用下的偏转情况。 3、学会规范使用数字多用表。 4、学会磁聚焦法测量电子比荷的方法。 二、实验仪器: EB-IH电子束实验仪、直流稳压电源30V, 2A、数字多用表。 三、实验原理: 1、示波管的结构 示波管乂称为阴极射线管,其密封在高真空的玻璃壳之中,它的构造如图1所示,主要包括三个部分:前端为荧光屏,(S,其用来将电子束的动能变为光),中间为偏转系统(Y:垂直偏转板,X:水平偏转板),后端为电子枪(K:阴极,G:栅极,A1:聚焦阳极,A2:第二阳极,A3:前加速阳极)。灯丝H用交流供电,其作用是将阴极加热,使阴极发射电子,电子受阳极的作用而 电子射线束的聚焦是电子束管必须解决的问题。在示波管中,阴极被加热发射电子,电子受阳极产生的正电场作用而加速运动,同时乂受栅极产生的负电场作用只有一部分电子能够通过栅极小孔而飞向阳极。栅极G的电压一般要比阴极K的电压低20"100V,曲阴极发射电子,受到栅极与阴极间减速电场的作用,初速度小的电子被阻挡,而那些初速度大的电子可以通过栅极射向荧光屏。所以调节栅极电压的高低可以控制射向荧光屏的电子数,从而控制荧光屏上的辉度。当栅极上的电压负到一定的程度时,可使电子射线截止,辉度为0。 加速电极的电压比阴极电位高儿白伏至上千伏。前加速阳极,聚焦阳极和笫二阳

电子束的偏转实验报告

电子束的偏转实验报告 以下是为大家整理的电子束的偏转实验报告的相关范文,本文关键词为电子束,偏转,实验,报告,,您可以从右上方搜索框检索更多相关文章,如果您觉得有用,请继续关注我们并推荐给您的好友,您可以在工作报告中查看更多范文。 篇一:电子束偏转实验报告 篇一:电子束的偏转实验报告 实验题目:电子束线的偏转 实验目的 1.研究带电粒子在电场和磁场中偏转的规律; 2.了解电子束管的结构和原理。仪器和用具 实验原理 1.电子束在电场中的偏转 假定由阴极发射出的电子其平均初速近似为零,在阳极电压作用下,沿z方向作加速运动,则其最后速度vz可根据功能原理求出来,即eua?移项后得到vz? 2

12mvz2 2eua (c.11.1)m e 式中ua为加速阳极相对于阴极的电势,为电子的电荷与质量之比(简称比荷,又称荷m 质比).如果在垂直于z轴的y方向上设置一个匀强电场,那么以vz速度飞行的电子将在y方向上发生偏转,如图c.11.l所示.若偏转电场由一个平行板电容器构成,板间距离为d,极间电势差为u,则电子在电容器中所受到的偏转力为fy?ee? eu (c.11.2)d ??根据牛顿定律fy?m?y??因此?y eu d eu (c.11.3)md 即电子在电容器的y方向上作匀加速运动,而在z方向上作匀速运动,电子横越电容器的时间为t? l (c.11.4)vz 当电子飞出电容器后,由于受到的合外力近似为零,于是电子几

乎作匀速直线运动,一直打到荧光屏上,如图c.11.l里的f点.整理以上各式可得到电子偏离z轴的距离 n?ke u (c.11.5)ua ll?l? 1???2d?2l? 式中ke? 是一个与偏转系统的几何尺寸有关的常量.所以电场偏转的特点是:电子束线偏离z轴(即荧光屏中心)的距离与偏转板两端的电压成正比,与加速极的加速电压成反比. 2.电子束在磁场中的偏转 如果在垂直于z轴的x方向上设置一个由亥姆霍兹线圈所产生的恒定均匀磁场,那么以速度vz飞越的电子在y方向上也将发生偏转,如图c.11.2所示.假定使电子偏转的磁场在l范围内均匀分布,则电子受到的洛伦兹力大小不变,方向与速度垂直,因而电子作匀速圆周运 动,洛伦兹力就是向心力,所以电子旋转的半径r? mvz (c.11.6)eb 当电子飞到a点时将沿着切线方向飞出,直射荧光屏,由于磁场由亥姆霍兹线圈产生,因此磁场强度b?ki(c.11.7)

镁的表面阳极氧化

镁的表面阳极氧化 1.背景 镁基合金是所有目前广泛应用的工程材料中重量最轻,也是比强度最高的金属材料。作为轻质合金,镁基合金广泛地应用在一些对重量特别敏感地手提工具、体育器材、交通工具中。镁在空气中表面会生成一层疏松多孔的氧化膜(MgO/Mg=0.81),并且镁的标准平衡电位仅为-2.34V,因此镁及其合金耐蚀性较差,呈现出高的化学、电化学活性。随着镁及其合金材料应用领域的不断拓展,其伺服环境条件变得愈来愈苛刻。如航空航天工艺要求材料耐高温,并且对镁件耐蚀性提出更高的要求;汽车行业为了减轻自重而节约能源,对发动机的镁合金化十分关注,这就对镁氧化膜硬度和耐磨性能提出更高要求。传统的镁表面处理技术已经很大程度上不能满足这些要求,因此,改进传统镁表面处理方法,探索和发展新的表面处理技术成为目前镁表面处理领域的主流和热点。 2.阳极氧化介绍 阳极氧化就是Mg及Mg合金最常用的一种表面防护处理方法。尽管包括AI、Mg、Ti、Ta、v和zf等在内的许多金属及其合金都能进行阳极氧化处理生成保护膜,但以商业规模利用阳极氧化技术的只有A1、Mg及其合金ll”。Mg阳极氧化膜具有与金属基体结合力强、电绝缘性好、光学性能优良、耐热冲击、耐磨损、耐腐蚀等优点,与油漆、搪瓷以及其它化学转化膜如铬酸盐转化膜、磷酸盐转化膜等相比更经久耐用。同时,由于具有多孔结构,阳极氧化膜还能够按照要求进行污染小、成本低的着色/封孔处理。当使用寿命结束时,该膜层易被除去,从而有利于基体金属的重复利用。因此阳极氧化技术可用于Mg的防护和装饰目的,并可为进一步涂覆的有机膜层如油漆、涂料等提供优良基底,同时也能满足太空飞船、卫星等用Mg合金对光学性能等的要求。此外,利用氟化物阳极氧化技术还可以有效去除Mg合金表面的砂子和重金属污染物,确保表面没有阴极性杂质。 工艺现状 第二次世界大战期间,由于飞机工业广泛采用镁轻质金属,镁的化学转化涂层和阳极氧化工艺成为许多研究的主题。为解决镁的耐腐蚀问题(尤其是海水环境下),促进了镁阳极氧化技术的研究。The Dow Chemical Company公布了一种Dowl7的工艺配方,该工艺至今仍然被广泛采用。另一种具有竞争性的、称为HAE的工艺也被广泛采用。有关Mg阳极氧化成膜机理的提法很多。Alexj Zozulin 和Kozak等人认为, 机理 铝在阳极氧化时形成的薄层阻挡层是规则的六角形孔洞组成的多孔结构。这些孔洞能使膜的生成持续到相当的厚度,当进行硬质阳极氧化时,有时大于200pm。过渡族金属离子或者有机染料可以被嵌入这些孔洞随后被密封,很容易获得范围广泛的颜色。铝阳极氧化膜还可以通过产生光学干涉效果被着色。这需要仔细控制膜厚和折射系数。这种膜层在生成耐晒色方面极其有效,而有机染料易于受紫外线的影响。在铝的硫酸阳极氧化过程中形成的多孔结构是形成的A1203层在电解液中部分溶解的结果,孔径大约为0.1微米。 Mg阳极氧化成膜机理较Al的复杂,因为前者主要发生在碱性电解质溶液中,

镁合金的优缺点及应用

镁合金的优缺点及应用 镁合金是以镁为原料的高性能轻型结构材料,比重与塑料相近,刚度、强度不亚于铝,具有较强的抗震、防电磁、导热、导电等优异性能,并且可以全回收无污染。镁合金质量轻,其密度只有1.7 kg/m3,是铝的2/3,钢的1/4,强度高于铝合金和钢,比刚度接近铝合金和钢,能够承受一定的负荷,具有良好的铸造性和尺寸稳定性,容易加工,废品率低,具有良好的阻尼系数,减振量大于铝合金和铸铁,非常适合用于汽车的生产中,同时在航空航天、便携电脑、手机、电器、运动器材等领域有着广泛的应用空间。 一、镁合金的优点 1、镁合金密度小但强度高、刚性好。在现有工程用金属中,镁的密度最小,是钢的1/5,锌的1/4,铝的2/3。普通铸造镁合金和铸造铝合金的刚度相同,因而其比强度明显高于铝合金。镁合金的刚度随厚度的增加而成立方比增加,故而镁合金制造刚性好的性能对整体构件的设计十分有利。 2、镁合金的韧性好、减震性强。镁合金在受外力作用时,易产生较大的变形。但当受冲击载荷时,吸收的能量是铝的1.5倍,因此,很适合应于受冲击的零件—车轮;镁合金有很高的阻尼容量,是避免由于振动、噪音而引起工人疲劳等场合的理想材料。 3、镁合金的热容量低、凝固速度快、压铸性能好。镁合金是良

好的压铸材料,它具有很好的流动性和快速凝固率,能生产表面精细、棱角清晰的零件,并能防止过量收缩以保证尺寸公差。由于镁合金热容量低,与生产同样的铝合金铸件相比,其生产效率高40%~50%,且铸件尺寸稳定,精度高,表面光洁度好。 4、镁合金具有优良的切削加工性。镁合金是所有常用金属中较容易加工的材料。加工时可采用较高的切削速度和廉价的切削刀具,工具消耗低。而且不需要磨削和抛光,用切削液就可以得到十分光洁的表面。 5、资源丰富。中国是镁资源大国,菱镁矿、白云石矿和盐湖镁资源等优质炼镁原料在中国的储量十分丰富,为中国的原镁工业及“下游”产业的蓬勃发展和不断进步提供了物质保证。进入20世纪90年代以来,随着改革开放和市场经济的不断深入发展,中国镁工业也有了突飞猛进的发展。2000年全国镁产量约为200 kt,几乎占世界镁产量的40%,位居全球第一。2005年,原镁产量达到354 kt,原镁产能接近600 kt,比2004年净增100kt,同比增长32.1%,占全球镁产量的2/3,成为中国继铝、铜、铅、锌之后的第五大有色金属。 二、镁合金的缺点 1、易燃性。镁元素与氧元素具有极大的亲和力,其在高温下甚至还处于固态的情况下,就很容易与空气中的氧气发生反应,放出大量热,且生成的氧化镁导热性能不好,热量不能及时发散,继而促进