弹塑性有限元方法

第三章 弹塑性有限元方法的实施

§3.1 增量平衡方程和切线刚度矩阵 1、 分段线性化的求解思想

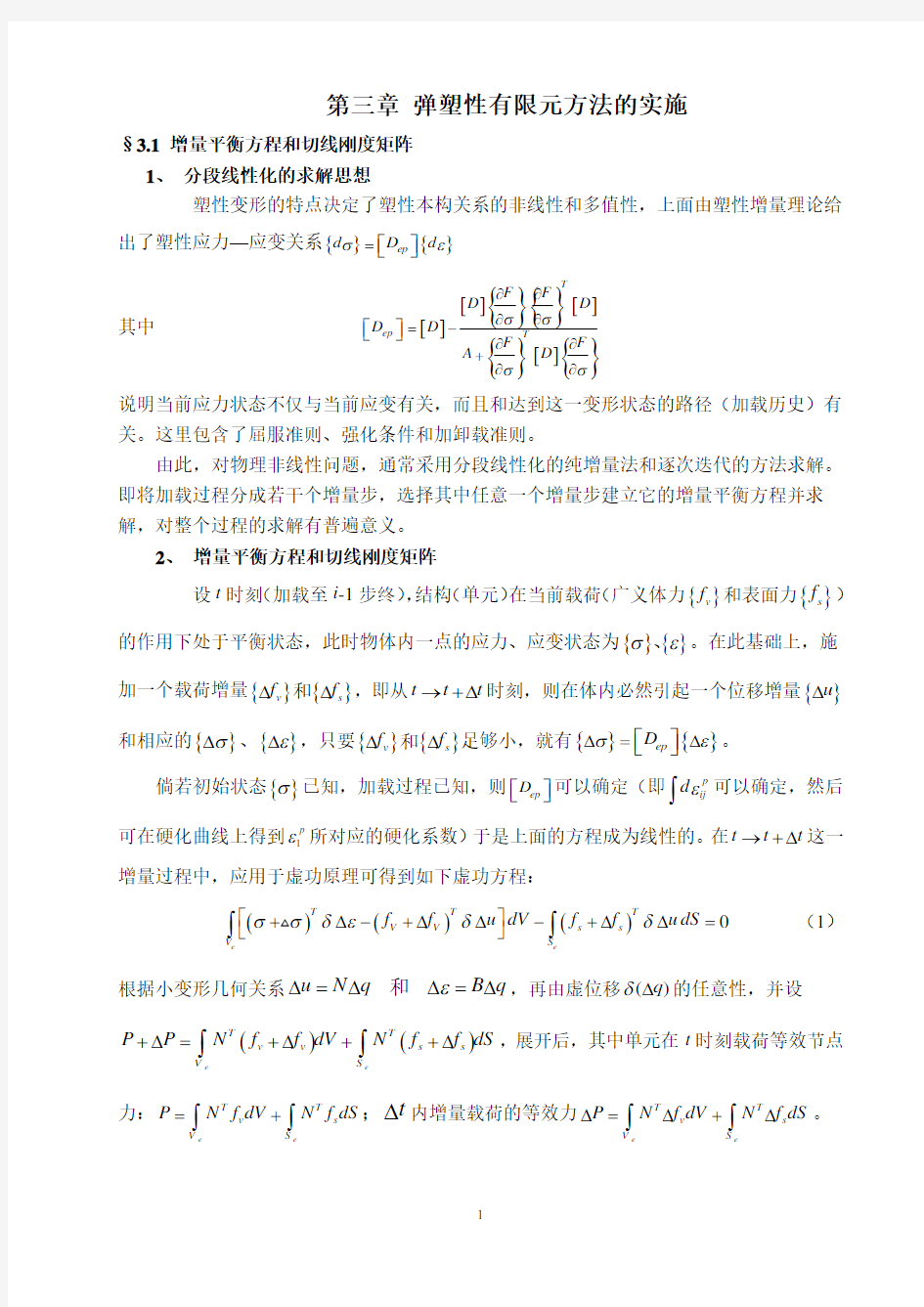

塑性变形的特点决定了塑性本构关系的非线性和多值性,上面由塑性增量理论给

出了塑性应力—应变关系{}{}ep d D d σε=????

其中 [][]

{}{}[]{}[]{}

T

ep T

F

F

D D

D D F

F

A D

σσ

σ

σ

????=-

??+

??????

说明当前应力状态不仅与当前应变有关,而且和达到这一变形状态的路径(加载历史)有关。这里包含了屈服准则、强化条件和加卸载准则。

由此,对物理非线性问题,通常采用分段线性化的纯增量法和逐次迭代的方法求解。即将加载过程分成若干个增量步,选择其中任意一个增量步建立它的增量平衡方程并求解,对整个过程的求解有普遍意义。

2、 增量平衡方程和切线刚度矩阵

设t 时刻(加载至i -1步终),结构(单元)在当前载荷(广义体力{}v f 和表面力{}s f )

的作用下处于平衡状态,此时物体内一点的应力、应变状态为{}{}σε、。在此基础上,施加一个载荷增量{}{}v s f f ??和,即从t t t →+?时刻,则在体内必然引起一个位移增量{}u ?和相应的{}σ?、{}ε?,只要{}{}v s f f ??和足够小,就有{}{}ep D σε?=?????。

倘若初始状态{}σ已知,加载过程已知,则ep D ????可以确定(即p

ij d ε?可以确定,然后

可在硬化曲线上得到1p ε所对应的硬化系数)于是上面的方程成为线性的。在t t t →+?这一增量过程中,应用于虚功原理可得到如下虚功方程:

()()()0e

e

T T T V V s s V S f f u dV f f u dS σσδεδδ??+?-+??-+??=??

?? (1)

根据小变形几何关系u N q B q ε?=??=?和,再由虚位移()q δ?的任意性,并设

()()e

e

T T v v s s V

S P P N f f dV N f f dS +?=

+?+

+??

?

,展开后,其中单元在t 时刻载荷等效节点

力:e

e

T T v s V

S P N f dV N f dS =

+

?

?

;t ?内增量载荷的等效力e

e

T T v s V

S P N f dV N f dS ?=

?+

??

?

。

这样,由方程(1)可得平衡方程:

[]{}{

}e

T

V B d V P P

σσ+?=+?? (2) 即: ()0e

e

T T t t V V F B dV B dV P P σσ+?=+?-+?=??

因为t 时刻(第i 步终)结构处于平衡状态 0e

T

t V F P B dV σ=-=? (3)

这样(2)式变为: e

T V P B d V σ?=

?? 即:0e

T V F B dV P σ?=?-?=? (4)

将{}{}ep d D d σε??=??和{}B q ε?=?代入上式得增量平衡方程:

e

T

ep V B D BdV q P F ??-?=?? (5)

对增量位移求导:

()

()e

T e ep t V d F B D BdV K d q ?==?? (6)

于是(5)式成为 e

t K q P ?=?? (7)

e

t K 为单元切向刚度矩阵。集合所有单刚后得到结构总的增量平衡方程

T K q P ?=?? (8)

方程(8)是线性的,可以直接求解。 3.2 硬化系数H '的数值表示

根据单一曲线定理,对于一般稳定性硬化材料,在其简单加载过程中,σ和ε之间存在着一一对应的确定的函数关系()εσΦ=,这一关系可用单向拉伸实验来确定。 例如,对于Mises 各向同性硬化材料

p d d H εσ/=' (8)

在有限元分析中,作为初始参数应把这一曲线输入(用函数或数字的形式),在加载过程中弹塑性矩阵不断地修改,根据当前的应力或应变来确定。目前,硬化曲线的输入格式有两种: 1) 解析表达式

根据单一曲线定理,由单向拉伸试验曲线直接得出硬化曲线的解析式。例如: (a )Mises 各向同性线性硬化材料

单向拉伸曲线有: 当 s σσ≤ εσE =

当 s σσ≥ ()t s s E εεσσ-+= (9)

则有 111111

11t p p e

t

t EE d d d H d d d d E E E E

σσσεεεε'=

====--- (10) -----------------------------------------------------------------------------------------------------------------附:对于一般材料的硬化曲线的求法(求H ')

如单拉曲线 则硬化曲线

根据 11~εσ ===》 p εσ~===》??==p ij p p d d εεε1 其中单拉时等效应变为 ()113

2

32ευεεε+==

ij ij 因为 εε=1,υεεε-==32,平均应变为 ()()132********

ευεεεε-=++=

所以10εεε∴=+ ,当 2

1

=υ时 εε=1

(b )Mises 各向同性幂硬化材料

单向拉伸曲线有: 当 s σσ≤ εσE =

当 s σσ≥ m A σε= (11)

由屈服点条件:m

S S

E A εε=得 1m

S

A E ε-= 据(8)式得 111

11111

1111111p e m e d d EB H d d d E B d d Am E d d σσεεεσσεεε---'=

====--????-- ? ?????

(12)

其中: 1111)/(--==m S m Em Am B εεε

2) 根据离散的单拉实验数据,采用样条插值计算H '

(参看清华大学孟凡中教材:弹塑性有限变形理论和有限元方法) 3.3 过渡单元弹塑性矩阵的确定

1. 三种变形状态

弹塑性变形体中,在一个载荷增量步内可能有三种变形状态: 1)弹性区:加载前后均处于弹性状态,故采用弹性阵不变。

2)塑性区:加载前后均处于塑性状态,其弹塑性矩阵ep D ????由塑性增量理论确定(与当前应力水平和塑性变形增量的总量有关)

3)过渡区:加载前处于弹性状态,加载后进入塑性状态,所以,在这一过程中采用弹

性矩阵[]D 或最终的ep D ????都不合适,必须寻找一个合适的弹塑性矩阵ep D ????。

2. 加权平均的弹塑性矩阵ep D ????

1)过渡单元在加载后的应力计算(以单拉状态为例)

在t ?时间步内施加一个增量载荷后,讨论某单元的应力应变状态。

设某单元加(卸)载前的应力状态0σ,相应的应变0ε(A 点)处于弹性状态(弹性区间O ’C )。加载后,按弹性计算得到应变增量ε?,到达B 点。显然B 点不是实际的应力状态,因为已经超过了C 点,进入了塑性变形阶段,假设实际应到达D 点。

该增量步的弹塑性矩阵ep D ????是未知的,

它的大小应该和该增量步内弹塑性应变所占比例有关,只能经过迭代试算得出。

因为: p e 111εεε?+?=? (13) 且设 11εε??=?m p (14) 则 11)1(εε??-=?m e (15) 显然,10≤≤m ,且m =0时是全弹性,m =1时是全塑性。 实际应力增量为

1111111

11

(1)(1)e p AC CD ep ep ep D m D m m D mD D σσσσσεεεε?=?+?=?+?=-?+???=-+?=??? (16)

推广到一般的应力状态{}σ?,{}ε?为

()[]1ep ep m D m D D σεε???????=-+?=??????? (17) ()[]1ep ep D m D m D ????=-+????

(18) ep D ????

-加权平均弹塑性矩阵;m -比例系数。 2)比例系数m 的迭代公式

已知A 点的0σ和0ε,同时由到达A 点的路径确定s

ε'和s σ'

s

p

εεεεε

'-?+=?=?0 由定义:

001p s s m εεεεεεεεε

'

'+?--?===+??? (19)

3. 过渡单元m 的确定

1)确定是过渡单元。即在第(i -1)个增量步终(求解结束时)某单元是弹性的应力、

应变状态0σ和0ε,且0s

σσ'≤(或 0s εε'≤),进入第i 个增量步(t ?内载荷增量 i P ?),按弹性计算到达B 点,其应力0s σσ'≥,应变0s εε'≥,可以确定该单元在第i 个增量步内是过渡单元。 2)关于m 的迭代过程:

按弹性矩阵[]D 计算该单元的切线刚度矩阵t k ,然后和其他单元集合成总刚T K ,代入结构的增量平衡方程并求解得总位移向量{})

1(i q ?,从{}1

i q ?中提取该单元的

{})1(i q ?,并求出{})1(i ε?,{})1(i σ?及{})1(i ε?。代入(19)式,计算出)

1(m ,再将)

1(m 代入(18)得()

1ep D ????, ep D ?

???中的ep D ????与当前应力和应变状态有关。当前应力为: {}{}{}()11i i σσσ?+=-,{}{}{}()11i i εεε-=+?

(a )按第1次迭代的计算值()

1ep D ????代入该单元计算切线刚度阵,并与其他单元集

合组装求解总的增量方程得{}()

2i

q ?及相应的{}()

2i

ε?,{})

2(i

σ?及

{}{}{}{}()212i i i

σσσ?+=-。此时0ε和s ε没有改变,再代入(19)式计算)2(m 。将(2)m 和{}{}

2σ(若是硬化材料,还要根据当时塑性应变总量确定H '的值)代入

计算()

2ep D ????。

(b) 依次类推,求出 ()

3ep D ????;()

4ep D ????…………直至前后两次的m 值十分接近(到达给定的允许误差范围)停止迭代。

(c )将迭代终止时的ep D ????作为该单元的弹塑性矩阵,求单刚集合,解方程,求出

{}n i q ?及相应的{}n i ε?,{}n i σ?将其累加到上一步的终值上作为下一步的初值。

总位移 {}{}{}n

i i q q q ?+=-1

{}{}{}n

i i εεε?+=-1

{}{}{}n

i i σσσ?+=-1

并记下每个单元的{}c σ和s ε' {}{}{}N

i i i σσσ?+=-1,以此作为(i +1)步的初始

状态,继续加载。

3) 讨论

上面采用的是最简单的纯增量法,并取其中一个增量步(i 步)内对m 值的迭代,最终确定加权平均的弹塑性矩阵ep D ????

(1) 采用加权平均的弹塑性矩阵ep D ????,在同一增量步内,对过渡单元的m 值往往要迭

代若干次,每次迭代都要重新计算单元的切线刚度阵,并重新组装总刚和解方程。显然求解过程比较复杂繁琐,由此增加了许多工作量,但从提高精度和加速收敛两方面是大有好处的。

实践证明:即使加载步长比较大,势必在这一步内新进入屈服的单元(过渡元)比较多,然而采用对m 迭代计算出比较准确的ep D ????后,仍能获得比较满意的结果。 如果不采用对过渡单元迭代的办法,则为了保证解的精度,必须控制每个增量步的大小,以保证每一步内新增加的塑性单元较少,否则将越来越偏离正确解,使求解失真,甚至发散。

(2) 迭代收敛准则:m 值的迭代从理论上讲要求两次值非常接近时方可结束。而大量实

践说明,一般迭代2~3次就可以,所以往往用迭代次数来控制即可,这是对一个过渡单元而言,而从整个结构来看,还要求在前后两次迭代中不再有新的塑性单元产生来决定是否可进入下一增量步的计算。

§3.4 采用纯增量法作弹塑性有限元分析的步骤

以下仅限于简单加载过程(无反复加卸载过程)和Mises 各向同性强化材料 1. 开始,输入初始参数(几何;材料性质,0s σ,H ';边界条件;外载荷P ) 2. 将外载荷一次加上作线弹性分析 {}{}{}max q εσσ→→→(Mi.条件) 如果 0max s σσ≤ 不存在塑性区则为弹性问题→直接输出结果 结束! 否则 0max s σσ> 作弹塑性分析 3. 计算弹性极限{}e P

设 0max /s ασσ= , 则 {}{}e P P α

=

并可输出弹性极限载荷{}e P 下的结果{}{}{}e e e q εσ、、。 4. 对剩余载荷{}{}{}r e P P P =-作弹塑性分析

如果采用等增量步格式,则将{}r P 等分为N 个增量步,即每一增量步载荷为:

{}r

P P N

?=

。下面5.中是对N 个增量步循环。

5. 在i 步上施加一个增量载荷i P ?。已知当前状态下(i -1步终),各单元的(or 高斯点)σ,

ε,s σ。判断三种类型的单元:1)弹性 2)塑性 3)过渡单元。对本增量步内所有过渡单元经过2~3次迭代得到合适的ep D ????,计算各单元的t k ,并集合所有单元,形成总刚T K ,求解{}[]T K q P ?=?得{}i q ? 得到第i 步的解。

{}{}{}1i i i q q q -=+? 和 {}{}{}1i i i εεε-=+?; {}{}{}1

i i i

σσσ-=+? 同时记录下各单元的当前状态。,s s σε'' 6. 直至全部载荷施加完毕,输出结果,结束

讨论:

1)以上步骤只考虑简单加载情况,变形与加载路径无关,因此没有采用加卸载准则。 2)在()t P ??增量步内方程是线性的,因为只要当前状态,σε已知,[]ep D 是可确定对

于每一步{}{}[]T K q P ?=?是线性的,但对于整个加载过程{}{}[()]K q q P =仍是非线性的,这就是分段线性化的思想。

有限元分析基本理论问答 基础理论知识

1. 诉述有限元法的定义 答:有限元法是近似求解一般连续场问题的数值方法 2. 有限元法的基本思想是什么 答:首先,将表示结构的连续离散为若干个子域,单元之间通过其边界上的节点连接成组合体。其次,用每个单元内所假设的近似函数分片地表示求解域内待求的未知厂变量。 3. 有限元法的分类和基本步骤有哪些 答:分类:位移法、力法、混合法;步骤:结构的离散化,单元分析,单元集成,引入约束条件,求解线性方程组,得出节点位移。 4. 有限元法有哪些优缺点 答:优点:有限元法可以模拟各种几何形状复杂的结构,得出其近似解;通过计算机程序,可以广泛地应用于各种场合;可以从其他CAD软件中导入建好的模型;数学处理比较方便,对复杂形状的结构也能适用;有限元法和优化设计方法相结合,以便发挥各自的优点。 缺点:有限元计算,尤其是复杂问题的分析计算,所耗费的计算时间、内存和磁盘空间等计算资源是相当惊人的。对无限求解域问题没有较好的处理办法。尽管现有的有限元软件多数使用了网络自适应技术,但在具体应用时,采用什么类型的单元、多大的网络密度等都要完全依赖适用者的经验。 5. ?梁单元和平面钢架结构单元的自由度由什么确定 答:每个节点上有几个节点位移分量,就称每个节点有几个自由度 6. ?简述单元刚度矩阵的性质和矩阵元素的物理意义 答:单元刚度矩阵是描述单元节点力和节点位移之间关系的矩阵 单元刚度矩阵中元素aml的物理意义为单元第L个节点位移分量等于1,其他节点位移分量等于0时,对应的第m个节点力分量。 7. 有限元法基本方程中的每一项的意义是什么 答:整个结构的节点载荷列阵(外载荷、约束力),整个结构的节点位移列阵,结构的整体刚度矩阵,又称总刚度矩阵。 8. 位移边界条件和载荷边界条件的意义是什么 答:由于刚度矩阵的线性相关性不能得到解,从而引入边界条件。 9. ?简述整体刚度矩阵的性质和特点 答:对称性;奇异性;稀疏性;对角线上的元素恒为正。 11. 简述整体坐标的概念 答:单元刚度矩阵的坐标变换式把平面刚架的所有单元在局部坐标系X’Y’Z’下的单元刚度矩阵变换到一个统一的坐标系xOy下,这个统一的坐标系xOy称为整体坐标系。 13. 简述平面钢架问题有限元法的基本过程 答:力学模型的确定,结构的离散化,计算载荷的等效节点力,计算各单元的刚度矩阵,组集整体刚度矩阵,施加边界约束条件,求解降价的有限元基本方程,求解单元应力,计算结果的输出。 14. 弹性力学的基本假设是什么。 答:连续性假定,弹性假定,均匀性和各向同性假定,小变形假定,无初应力假定。 15.弹性力学和材料力学相比,其研究方法和对象有什么不同。 答:研究对象:材料力学主要研究杆件,如柱体、梁和轴,在拉压、剪切、弯曲和扭转等作用下的应力、形变和位移。弹性力学研究各种形状的弹性体,除杆件外,还研究平面体、空间体,板和壳等。因此,弹性力学的研究对象要广泛得多。研究方法:弹性力学和材料力学

有限元分析报告理论基础

有限元分析概念 有限元法:把求解区域看作由许多小的在节点处相互连接的单元(子域)所构成,其模型给出基本方程的分片(子域)近似解,由于单元(子域)可以被分割成各种形状和大小不同的尺寸,所以它能很好地适应复杂的几何形状、复杂的材料特性和复杂的边界条件 有限元模型:它是真实系统理想化的数学抽象。由一些简单形状的单元组成,单元之间通过节点连接,并承受一定载荷。 有限元分析:是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。并利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 线弹性有限元是以理想弹性体为研究对象的,所考虑的变形建立在小变形假设的基础上。在这类问题中,材料的应力与应变呈线性关系,满足广义胡克定律;应力与应变也是线性关系,线弹性问题可归结为求解线性方程问题,所以只需要较少的计算时间。如果采用高效的代数方程组求解方法,也有助于降低有限元分析的时间。 线弹性有限元一般包括线弹性静力学分析与线弹性动力学分析两方面。 非线性问题与线弹性问题的区别: 1)非线性问题的方程是非线性的,一般需要迭代求解; 2)非线性问题不能采用叠加原理; 3)非线性问题不总有一致解,有时甚至没有解。 有限元求解非线性问题可分为以下三类:

1)材料非线性问题 材料的应力和应变是非线性的,但应力与应变却很微小,此时应变与位移呈线性关系,这类问题属于材料的非线性问题。由于从理论上还不能提供能普遍接受的本构关系,所以,一般材料的应力与应变之间的非线性关系要基于试验数据,有时非线性材料特性可用数学模型进行模拟,尽管这些模型总有他们的局限性。在工程实际中较为重要的材料非线性问题有:非线性弹性(包括分段线弹性)、弹塑性、粘塑性及蠕变等。 2)几何非线性问题 几何非线性问题是由于位移之间存在非线性关系引起的。 当物体的位移较大时,应变与位移的关系是非线性关系。研究这类问题一般都是假定材料的应力和应变呈线性关系。它包括大位移大应变及大位移小应变问题。如结构的弹性屈曲问题属于大位移小应变问题,橡胶部件形成过程为大应变问题。 3)非线性边界问题 在加工、密封、撞击等问题中,接触和摩擦的作用不可忽视,接触边界属于高度非线性边界。 平时遇到的一些接触问题,如齿轮传动、冲压成型、轧制成型、橡胶减振器、紧配合装配等,当一个结构与另一个结构或外部边界相接触时通常要考虑非线性边界条件。 实际的非线性可能同时出现上述两种或三种非线性问题。

弹塑性有限元方法

第三章 弹塑性有限元方法的实施 §3.1 增量平衡方程和切线刚度矩阵 1、 分段线性化的求解思想 塑性变形的特点决定了塑性本构关系的非线性和多值性,上面由塑性增量理论给 出了塑性应力—应变关系{}{}ep d D d σε=???? 其中 [][] {}{}[]{}[]{} T ep T F F D D D D F F A D σσ σ σ ????=- ??+ ?????? 说明当前应力状态不仅与当前应变有关,而且和达到这一变形状态的路径(加载历史)有关。这里包含了屈服准则、强化条件和加卸载准则。 由此,对物理非线性问题,通常采用分段线性化的纯增量法和逐次迭代的方法求解。即将加载过程分成若干个增量步,选择其中任意一个增量步建立它的增量平衡方程并求解,对整个过程的求解有普遍意义。 2、 增量平衡方程和切线刚度矩阵 设t 时刻(加载至i -1步终),结构(单元)在当前载荷(广义体力{}v f 和表面力{}s f ) 的作用下处于平衡状态,此时物体内一点的应力、应变状态为{}{}σε、。在此基础上,施加一个载荷增量{}{}v s f f ??和,即从t t t →+?时刻,则在体内必然引起一个位移增量{}u ?和相应的{}σ?、{}ε?,只要{}{}v s f f ??和足够小,就有{}{}ep D σε?=?????。 倘若初始状态{}σ已知,加载过程已知,则ep D ????可以确定(即p ij d ε?可以确定,然后 可在硬化曲线上得到1p ε所对应的硬化系数)于是上面的方程成为线性的。在t t t →+?这一增量过程中,应用于虚功原理可得到如下虚功方程: ()()()0e e T T T V V s s V S f f u dV f f u dS σσδεδδ??+?-+??-+??=?? ?? (1) 根据小变形几何关系u N q B q ε?=??=?和,再由虚位移()q δ?的任意性,并设 ()()e e T T v v s s V S P P N f f dV N f f dS +?= +?+ +?? ? ,展开后,其中单元在t 时刻载荷等效节点 力:e e T T v s V S P N f dV N f dS = + ? ? ;t ?内增量载荷的等效力e e T T v s V S P N f dV N f dS ?= ?+ ?? ? 。

金属塑性成形原理课标Word版

金属塑性成形原理课程标准 (78学时) 一.课程性质和任务 本课程是高等职业技术学校材料成形专业的一门专业基础课程。通过本课程的学习,使学生了解有关塑性成形原理的专业知识;掌握塑性成形方法及简单工艺流程,应力.应变和塑性变形的相关知识;变形力计算方法;塑性成形件质量的一般分析方法;掌握压力加工模拟及其成立条件。 二.课程教学目标 本课程的教学目标是:使学生掌握塑性.塑性加工方法.塑性加工变形力计算等相关概念,包括晶体缺陷.晶格类型.塑性成形件质量分析.各种计算变形力的方法等。并且使学生掌握塑性相关概念,质量分析方法及变形力的理论计算;培养学生动手分析计算解决实际问题的能力。 (一) 知识教学目标 1.掌握塑性.塑性加工的相关基础知识。 2.掌握热加工.冷加工的区别及各自的优缺点。 3. 掌握金属变形区域的应力.应变分析方法。 4.熟悉塑性成形件的质量分析方法。 5.掌握变形力计算相关理论推导公式。 6.掌握主应力法.上限法的计算方法。 7.掌握塑性成形中的摩擦及其影响因素。 8.了解刚塑性有限元法的基本原理。 9. 了解压力加工模拟的条件及意义. (二) 能力培养目标 1.对本专业的发展历史.发展趋势有所了解。 2.能对塑性成形中质量影响因素进行分析。 3.具有对实际成形计算其变形力的能力。 (三) 思想教育目标 1.具有热爱科学.实事求是的学风和勇于实践.勇于创新的意识和精神。 2.具有良好的职业道德。

三.教学内容和要求 基础模块 (一)绪论 1.金属塑性成形特点及分类 掌握塑性成形的优点及局限性。 2.金属塑性成形原理课程的目的和任务 了解本课程的学习目的和任务,掌握学习方法。 3.金属塑性成形理论的发展概况 了解塑性理论的发展历史及今后发展趋势。 (二) 金属塑料变形的物理基础 1.金属冷态下的塑性变形 掌握冷加工的优缺点; 了解冷加工的适用范围。 2.金属热态下的塑性变形 掌握热加工的优缺点; 了解热加工的适用范围。 3. 金属的超塑性变形 了解超塑性的概念; 掌握超塑性原; 了解超塑性的应用前景。 4. 金属在塑性加工过程中的塑性行为 了解常见的金属塑性行为及其影响因素 (三) 金属塑性变形的力学基础 1.应力分析 理解内力.外力.面力.体积力的概念; 掌握塑性变形中应力分析的方法。 2.应变分析 理解应变的相关概念; 掌握塑性变形中应变分析的方法。 3.平面问题和轴对称问题 了解平面问题和轴对称问题的基本概念; 掌握平面问题和轴对称问题的常见处理方法。 4.屈服准则 理解材料的屈服现象; 掌握屈雷斯加屈服准则及米塞斯准则的使用原则和范围;了解影响材料屈服强度的相关因素。 5.塑性变形时的应力应变关系 掌握本构关系满足的条件; 掌握应力应变关系的应用条件和场合。 6.真实应力—应变曲线

刚塑性有限元数值模拟中产生误差的原因及改进方法(精)

刚塑性有限元数值模拟中产生误差的原因及改进方法 1 引言 塑性加工过程的有限元数值模拟,可以获得金属变形的详细规律,如网格变形、速度场、应力和应变场的分布规律,以及载荷-行程曲线。通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。在制造技术飞速发展、市场竞争日益加剧的今天,塑性加工过程的计算机模拟可在模具虚拟设计、制造阶段就能充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。由此可见,金属成型过程的有限元模拟已是模具计算机集成制造系统中必不可少的模具设计检验环节。 金属成形工艺分体积成形和板料成形两大类,相应地,用于分析其流动规律的有限元法也分为两类,即:刚塑性、刚粘塑性有限元和弹塑性有限元。体积成形中的挤压成形和锻造成形在实际生产中应用很广,中外学者在这方面进行了很多研究,其中二维模拟技术已相当成熟,三维模拟是目前的世界研究热点。刚塑性、刚粘塑性有限元模拟能否对模具设计的合理性做出可靠校验,取决于模拟的精度和效率。作者结合从事二维塑性有限元模拟的经验和当前的三维塑性有限元模拟系统开发的实践,对刚塑性、刚粘塑性有限元模拟过程中产生误差的原因进行了全面的详细分析,并提出相应的解决方法,同时以具体实例说明。 2 刚塑性、刚粘塑性有限元模拟中产生误差的原因及改进方法 2.1 刚塑性有限元法求解的数学基础 刚塑性有限元法是假设材料具有刚塑性的特点,把实际的加工过程定义为边值问题,从刚塑性材料的变分原理或上界定理出发,接有限元模式把能耗率表示为节点速度的非线性函数,利用数学上的最优化原理,在给定变形体某些表面的力边界条件和速度边界条件的情况下,求满足平衡方程、本构方程和体积不变条件的速度场和应力场。速度场的真实解使以动可容速度场建立的能量泛函取极小值。但所得到的塑性力学的微分方程组一般不能用解析法求解,常采用数值解近似,而采用数值解,则会出现各种误差。误差取决于所用的数值方法。下述处理方式易引起系统误差。 2.1.1时间和空间的离散化

有限元与数值方法-讲稿19 弹塑性增量有限元分析课件

材料非线性问题有限元方法 教学要求和内容 1.掌握弹塑性本构关系和塑性力学的基本法则; 2.掌握弹塑性增量分析的有限元格式; 3.学习常用非线性方程组的求解方法: (1)直接迭代法; (2) Newton-Raphson 方法,修正的N-R 方法; (3)增量法等。 请大家预习,争取对相关内容有大概的了解和把握。

弹塑性增量有限元分析 一.材料弹塑性行为的描述 弹塑性材料进入塑性的特点:存在 不可恢复的塑性变形; 卸载时:非线性弹性材料按原路径 卸载; 弹塑性材料按不同的路径卸载,并 且有残余应变,称为塑性应变。

1.单向加载 1) 弹性阶段: 卸载时不留下残余变形; 2) 初始屈服:s σσ= 3) 强化阶段:超过初始屈服之后,按弹性规律卸载,再加载弹性范 围扩大:ss σσ'>,s σ'为相继屈服应力。

4) 鲍氏现象(Bauschinger ): 二.塑性力学的基本法则 1.初始屈服准则: 00(,)0ij F k σ= 已经建立了多种屈服准则: (1) V . Mises 准则:000(,)()0ij ij F k f k σσ=-= 2 2 001 1 ()(),()2 3ij ij ij s f s s J k σσ===第二应力不变量1122221 ,() 3 ij ij ij m m s σδσσσσσ=-=++偏应力张量:平均应力: (2) Tresca 准则(最大剪应力准则): 0max ()0ij s F S ττ=-=

2.流动法则 V . Mises 流动法则: 0(,)()ij ij p ij ij ij F k f d d d σσελ λ σσ??==??, 0d λ> 待定有限量 塑性应变增量 p ij d ε 沿屈服面当前应力点的法线方向增加。 因此,称为法向流动法则。 3.硬化法则: (1)各向同性硬化:(,)()0ij ij F k f k σσ=-=

有限元分析理论基础

有限元分析概念 有限元法:把求解区域瞧作由许多小的在节点处相互连接的单元(子域)所构成,其模型给出基本方程的分片(子域)近似解,由于单元(子域)可以被分割成各种形状与大小不同的尺寸,所以它能很好地适应复杂的几何形状、复杂的材料特性与复杂的边界条件 有限元模型:它就是真实系统理想化的数学抽象。由一些简单形状的单元组成,单元之间通过节点连接,并承受一定载荷。 有限元分析:就是利用数学近似的方法对真实物理系统(几何与载荷工况)进行模拟。并利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 线弹性有限元就是以理想弹性体为研究对象的,所考虑的变形建立在小变形假设的基础上。在这类问题中,材料的应力与应变呈线性关系,满足广义胡克定律;应力与应变也就是线性关系,线弹性问题可归结为求解线性方程问题,所以只需要较少的计算时间。如果采用高效的代数方程组求解方法,也有助于降低有限元分析的时间。 线弹性有限元一般包括线弹性静力学分析与线弹性动力学分析两方面。 非线性问题与线弹性问题的区别: 1)非线性问题的方程就是非线性的,一般需要迭代求解; 2)非线性问题不能采用叠加原理; 3)非线性问题不总有一致解,有时甚至没有解。 有限元求解非线性问题可分为以下三类:

1)材料非线性问题 材料的应力与应变就是非线性的,但应力与应变却很微小,此时应变与位移呈线性关系,这类问题属于材料的非线性问题。由于从理论上还不能提供能普遍接受的本构关系,所以,一般材料的应力与应变之间的非线性关系要基于试验数据,有时非线性材料特性可用数学模型进行模拟,尽管这些模型总有她们的局限性。在工程实际中较为重要的材料非线性问题有:非线性弹性(包括分段线弹性)、弹塑性、粘塑性及蠕变等。 2)几何非线性问题 几何非线性问题就是由于位移之间存在非线性关系引起的。 当物体的位移较大时,应变与位移的关系就是非线性关系。研究这类问题一般都就是假定材料的应力与应变呈线性关系。它包括大位移大应变及大位移小应变问题。如结构的弹性屈曲问题属于大位移小应变问题,橡胶部件形成过程为大应变问题。 3)非线性边界问题 在加工、密封、撞击等问题中,接触与摩擦的作用不可忽视,接触边界属于高度非线性边界。 平时遇到的一些接触问题,如齿轮传动、冲压成型、轧制成型、橡胶减振器、紧配合装配等,当一个结构与另一个结构或外部边界相接触时通常要考虑非线性边界条件。 实际的非线性可能同时出现上述两种或三种非线性问题。 有限元理论基础

隧洞开挖粘弹塑性有限元计算分析

隧洞开挖粘弹塑性有限元计算分析 发表时间:2018-06-05T16:01:21.743Z 来源:《基层建设》2018年第9期作者:李加裕1 郑广平2 石熙冉3 熊聪4 [导读] 摘要:本文针对隧洞开挖稳定问题,采用粘弹塑性有限元的计算方法,计算模型为西原模型,分别计算围岩在不同流变时间下的应力和变形,比较不同流变时间下应力变形和破坏区的变化情况,然后施加锚杆,与不考虑锚杆的情况比较。 华能澜沧江水电股份有限公司云南昆明 650000 四川蜀禹水利水电工程设计有限公司四川成都 610000 四川蜀禹水利水电工程设计有限公司四川成都 610000 华能澜沧江水电股份有限公司云南昆明 650000 摘要:本文针对隧洞开挖稳定问题,采用粘弹塑性有限元的计算方法,计算模型为西原模型,分别计算围岩在不同流变时间下的应力和变形,比较不同流变时间下应力变形和破坏区的变化情况,然后施加锚杆,与不考虑锚杆的情况比较。通过上述计算,可以得出,考虑流变情况下围岩应力变形会进一步发展,甚至可能出现破坏,而锚杆能有效的减少围岩的变形。对于实际工程,则说明流变问题是影响隧 洞稳定的不可忽略因素,另外,锚杆的施加对抑制围岩的变形效果明显,因此,加锚支护这一手段在隧洞稳定中得到广泛应用。 关键词:围岩;流变;粘弹塑性;有限元;锚杆隧洞开挖稳定问题是公路、铁路、水利水电等工程中常见的工程问题,常用的研究方法主要有工程地质法、现场测试法、模拟实验法、数值分析法等。其中,数值分析法发展迅速,目前已成为分析围岩稳定的重要方法,以弹塑性有限单元法计算隧洞开挖稳定较为常见,但这一方法忽略了围岩的粘性,即流变性,与工程实际存在明显差异。本文采用粘弹塑性有限单元法,计算了不同流变时间下围岩的应力、变形和屈服情况,最后比较了施加锚杆与无支护措施下围岩应力、变形和屈服区差异,指出了流变问题是隧洞开挖稳定分析中不可忽略因素,有必要对围岩流变性进行深入研究。 1 工程概况 某水电站位于四川省大渡河中游上段雅安市石棉县,水库正常蓄水位1130.00m,死水位1120.00m。电站采用首部式开发方式,引水系统单机单管供水,尾水系统按“两机一室一洞”型式布置。两条尾水洞独立平行布置,尾水洞进口底板高程919.70m,出口底板高程为933.50m,尾水洞为城门洞型,净断面尺寸为15.20m×16.70m,埋深150m~300m,最大可达560m。岩体以次块状~镶嵌结构为主,主要为Ⅱ、Ⅲ类围岩,但局部洞段可能遇断层破碎带、辉绿岩脉破碎带、裂隙密集带等,为Ⅳ、Ⅴ类围岩。 2 粘弹塑性有限元计算方法 2.1 西原模型的组成 对于岩石流变的研究比较常用的有Maxwell模型、Kelvin模型、Burgers模型、西原模型等。Maxwell模型无过渡和加速阶段的蠕变,Kelvin模型没有定常和加速阶段的蠕变特性,典型的Burgers模型只能描述材料第三期蠕变以前的粘弹性规律,仅适用于岩性较为软弱的岩体。西原模型与之相比则能更好的模拟岩石的各种流变特性,应用更广,因此,本文采用发计算模型为西原模型。西原模型由弹性体(H)、粘弹性体(H//N)以及粘塑性体(N//St.V)三个部分串联而成,如下图所示: 图1 西原模型组成图 2.2 西原模型的本构关系 模型的总应变{ε}由弹性应变{εe}、粘弹性应变{εve}和粘塑性应变{εvp}组成,写成增量形式则有: 式中,[D]为弹性矩阵、η1为粘弹性粘滞系数、[D]ve粘弹性矩阵、γ=1/η2,表示流性系数、F为屈服函数、Q为塑性势函数。 粘塑性应变计算时,在自定义的蠕变程序中,选取等面积圆的Drucker-Prager准则为屈服准则,其屈服条件表达式为: 2.3 锚杆模拟 采用2节点T3D2杆单元进行锚杆的模拟,利用计算软件自带的弹塑性本构关系及相关联流动法则,假定锚杆与周边围岩变形一致, 不考虑两者之间的相对滑移。 3 计算模型与初始地应力分析 3.1 计算模型

塑性成形过程中的有限元法

塑性成形过程中的有限元法 金属塑性成形技术是现代化制造业中金属加工的重要方法之一。它是金属材料在模具和锻压设备作用下发生变形,获得所需要求的形状、尺寸和性能的制件的加工过程。金属成形件在汽车、飞机仪表、机械设备等产品的零部件中占有相当大的比例。由于其具有生产效率高,生产费用低的特点,适合于大批量生产,是现代高速发展的制造业的重要成形工艺。据统计,在发达国家中,金属塑性成形件的产值在国民经济中的比重居行业之首,在我国也占有相当大的比例。 随着现代制造业的高速发展,对塑性成形工艺分析和模具设计方面提出了更高的要求。若工艺分析不完善、模具设计不合理或材料选择不当,则会造成产品达不到质量要求,造成大量的次品和废品,增加了模具的设计制造时间和费用。为了防止缺陷的产生,以提高产品质量,降低产品成本,国内外许多大公司企业及大专院校和研究机构对塑性成形件的性能、成形过程中的应力应变分布及变化规律进行了大量的理论分析、实验研究与数值计算,力图发现各种制件、产品成形工艺所遵循的共同规律以及力学失效所反映的共同特征。由于塑性成形工艺影响因素甚多,有些因素如摩擦与润滑、变形过程中材料的本构关系等机理尚未被人们完全认识和掌握,因而到目前为止还未能对各种材料各种形状的制件成形过程作出准确的定量判定。正因为大变形机理非常复杂,使得塑性成形研究领域一直成为一个充满挑战和机遇的领域。 一般来说,产品研究与开发的目标之一就是确定生产高质量产品的优化准则,而不同的产品要求不同的优化准则,建立适当的优化准则需要对产品制造过程的全面了解。如果不掌握诸如摩擦条件、材料性能、工件几何形状、成形力等工艺参数对成形过程的影响,就不可能正确地设计模具和选择加工设备,更无法预测和防止缺陷的生成。在传统工艺分析和模具设计中,主要还是依靠工程类比和设计经验,经过反复试模修模,调整工艺参数以期望消除成形过程中的产品缺陷如失稳起皱、充填不满、局部破裂等。仅仅依靠类比和传统的经验工艺分析和模具设计方法已无法满足高速发展的现代金属加工工业的要求。因此,现代金属成形工艺分析过程中,建立适当的“过程模拟”非常重要。随着计算机技术的发展,人们已经认识到数值模拟在金属成形工程中的重要价值,这一领域已成为现代国内外学者的研究热点。 应用塑性成形的数值模拟方法主要有上限法(Upper Bound Method)、边界元法(Boundary Element Method)和有限元法(Finite Element Method)。上限元法常用于分析较为简单的准稳态变形问题;而边界元法主要用于模具设计分析和温度计算。对于大变形的体积成形和板料成形,变形过程常呈非稳态,形状、边界、材料性质等都会发生很大的变化,有限元法可由实验和理论方法给出的本构关系、边界条件、摩擦关系式,按变分原理推导出场方程,根据离散技术建立计算模型,从而实现对复杂成形问题进行数值模拟。分析成形过程中的应力应变分布及其变化规律,由此提供较为可靠的主要成形工艺参数。因此基于有限元法的塑性成形数值模拟技术是当前国际上极具发展潜力的成形技术前沿研究课题之一。 正确设计和控制金属塑性成形过程的前提条件是充分掌握金属流动、应力应变状态、热传导、润滑、加热与冷却及模具结构设计等方面的知识。任何分析方法都是为工程技术人员服务的,其目的是帮助工程技术人员掌握金属流动过程中应力应变状态等方面知识,一个好的分析方法至少应包括以下几个功能: (1)在未变形体(毛坯)与变形体(产品)之间建立运动学关系,预测金属塑性成形过程中的金属流动规律,其中包括应力应变场量变化、温度变化及热传导等。 (2)计算金属塑性成形极限,即保证金属材料在塑性变形过程中不产生任何表面及内部缺陷的最大变形量可能性。 (3)预测金属塑性成形过程得以顺利进行所需的成形力及能量,为正确选择加工设备和进行模具设计提供依据。 当前,有限元法已成为分析和研究金属塑性成形问题的最重要的数值分析方法之一,它具有以下优点:(1)由于单元形状具有多样性,有限元法使用与任何材料模型,任意的边界条件,任意的结构形状,在原则上一般不会发生处理上的困难。金属材料的塑性加工过程,均可以利用有限元法进行分析,而其它的数值

有限元分析基础

有限元分析基础 第一章有限元法概述 在机械设计中,人们常常运用材料力学、结构力学等理论知识分析机械零构件的强度、刚度和稳定性问题。但对一些复杂的零构件,这种分析常常就必须对其受力状态和边界条件进行简化。否则力学分析将无法进行。但这种简化的处理常常导致计算结果与实际相差甚远,有时甚至失去了分析的意义。所以过去设计经验和类比占有较大比重。因为这个原因,人们也常常在设计中选择较大的安全系数。如此也就造成所设计的机械结构整体尺寸和重量偏大,而局部薄弱环节强度和刚度又不足的设计缺陷。 近年来,数值计算机在工程分析上的成功运用,产生了一门全新、高效的工程计算分析学科——有限元分析方法。该方法彻底改变了传统工程分析中的做法。使计算精度和计算领域大大改善。 §1.1 有限元方法的发展历史、现状和将来 一,历史 有限元法的起源应追溯到上世纪40年代(20世纪40年代)。1943年R.Courant从数学的角度提出了有限元法的基本观点。50年代中期在对飞机结构的分析中,诞生了结构分析的矩阵方法。1960年R.W.Clough在分析弹性力学平面问题时引入了“Finite Element Method”这一术语,从而标志着有限元法的思想在力学分析中的广泛推广。 60、70年代计算机技术的发展,极大地促进了有限元法的发展。具体表现在: 1)由弹性力学的平面问题扩展到空间、板壳问题。 2)由静力平衡问题——稳定性和动力学分析问题。 3)由弹性问题——弹塑性、粘弹性等问题。 二,现状 现在有限元分析法的应用领域已经由开始时的固体力学,扩展到流体力学、传热学和电磁力学等多个传统的领域。已经形成了一种非常成熟的数值分析计算方法。大型的商业化有限元分析软件也是层出不穷,如: SAP系列的代表SAP2000(Structure Analysis Program) 美国安世软件公司的ANSYS大型综合有限元分析软件 美国航天航空局的NASTRAN系列软件 除此以外,还有MASTER、ALGO、ABIQUES、ADINA、COSMOS等。 三,将来 有限元的发展方向最终将和CAD的发展相结合。运用“四个化”可以概括其今后的发展趋势。那就是:可视化、集成化、自动化和网络化。 §1.2 有限元法的特点 机械零构件的受力分析方法总体说来分为解析法和数值法两大类。如大家学过的材料力学、结构力学等就是经典的解析力学分析方法。在这些解析力学方法中,弹性力学的分析方法在数学理论上是最为严谨的一种分析方法。 其解题思路是:从静力、几何和物理三个方面综合考虑,建立描述弹性体的平衡、应力、应变和位移三者之间的微分方程,然后考虑边界条件,从而求出微分方程的解析解。其最大的有点就是,严密精确。缺点就是微分方程的求解困难,很多情况下,无法求解。 数值方法是一种近似的计算方法。具体又分为“有限差分法”和“有限元法”。 “有限差分法”是将得到的微分方程离散成近似的差分方程。通过对一系列离散的差分

弹塑性有限元法与刚塑性有限元法

弹塑性有限元法与刚塑性有限元法 板料成形数值模拟涉及到连续介质力学中材料非线性、几何非线性、边界条件非线性三非线性问题的计算,难度很大。随着非线性连续介质力学理论、有限元方法和计算机技术的发展,通过高精度的数值计算来模拟板料成形过程已成为可能。从70年代后期开始,经过近二十年的发展,板料成形数值模拟逐渐走向成熟,并开始在汽车、飞机等工业领域得到实际应用。 本文评述了板料成形数值模拟的发展历史和最新进展,并指出了该领域的发展趋势。 1、板料成形的典型成形过程、物理过程与力学模型 典型成形过程 板料成形的具体过程多种多样,在模拟分析时,可归纳成如图1所示的典型成形过程。成形时,冲头在压力机的作用下向下运动,给板料一个作用压力,板料因此产生运动与变形。同时,冲头、压力圈和凹模按一定方式共同约束板料的运动与变形,从而获得所要求的形状与尺寸。 物理过程 板料成形的物理过程包括模具与板料间的接触与摩擦;由于金属的塑性变形而导致的加工硬化和各向异性化;加工中可能产生的皱曲、微裂纹与破裂及由于卸载而在零件中产生回弹。 力学模型 板料成形过程可归纳成如下的力学问题:

给定冲头位移、凹模位移及压边圈历程函数,求出板料的位移历程函数,使其满足运动方程、初始条件、边界条件、本构关系及接触摩擦条件。 2板料成形数值模拟的发展历史 塑性有限元方法的发展 根据材料的本构关系,用于板料成形分析的非线性有限元法大体上分为刚-(粘)塑性与弹-(粘)塑性两类。 粘塑性有限元法很早就在板料成形分析中应用过,只是未能推广。事实上,粘塑性有限元法适用于热加工。在热加工时,应变硬化效应不显著,材料形变对变形速率有较大敏感性。

刚粘塑性有限元法的基本原理

第二章 刚粘塑性有限元法的基本原理 在金属塑性成形过程中,对于大多数体积成形的问题,弹性变形量相对非弹性变形量来说很小,一般情况下是可以忽略不计的,也就是说可以将材料视为刚(粘)塑性材料。本章主要介绍刚粘塑性有限元法的理论基础,基于等效积分形式的虚功原理以及泛函变分法。 2.1刚粘塑性材料流动的基本方程 设变形体的体积为V ,在V 内给定体力i p ;表面积为S ,在S 的一部分力面t S 上给定面力i q ,在S 的另一部分速度(位移)面V S 上给定速度o i v ,则材料在流动过程中满足下列力学基本方程 1.力平衡方程 0,=+i j ij p σ (2.1) 2.力边界条件 即在t S 上 i j ij q n =σ (2.2) 3.几何方程 )(2 1,,i j j i ij v v +=ε (2.3) 4.速度边界条件 即在V S 上 0i i v v = (2.4) 5.体积不可压缩方程 0==ij ij v εδε (2.5) 6.屈服准则 采用Misers 屈服准则和等向强化模型,初始屈服准则为 0=-s σσ (2.6) 后继屈服条件,对于静态加载只考虑应变强化 )(,0? ==-εσd H K K (2.7) 式中H 可以由单向拉伸试验曲线确定。 对于粘塑性材料,加载还应考虑时间因素即变形速度的影响,瞬时屈服条件为 ),(,0ε εσ Y Y Y ==- (2.8) 式中Y 可以由一维动力试验确定。 7. 本构关系 对于粘塑性材料的本构关系将在下一章作详细的讨论。

通常我们把满足上述所有基本方程的应力场、应变率场、速度场称为真实应力场、应变率场、速度场。满足方程1、2、6即满足应力平衡方程,应力边界条件和屈服条件的应力场称为静力许可应力场;满足3、4、5的速度场称为运动许可速度场。 利用上述方程和边界条件,变形体在塑性成形时的场变量从理论上是可以求解的,但实际上很困难,只有在少数几种简单情况下才能求出较准确的解析解。对于大多数情况利用传统的解析方法如主应力法、滑移线法等往往需要对实际的问题进行简化,难以获得满意的计算结果。而塑性加工中的有限元法借助于虚功原理或变分法,采用离散化的方法将变形体进行离散,可以根据实际工程的需要得到较为满意的结果。下面着重阐述塑性加工有限元的基础,基于等效积分形式的近似方法:虚功原理和变分法。 2.2虚功原理 变形体的虚功原理可以叙述如下:变形体中满足平衡的力系在任意满足协调条件的变形状态上作的虚功等于零,即体系外力的虚功与内力的虚功之和等于零。 虚功原理是虚位移(功率)原理和虚应力(率)原理的总称,它们都是与某些控制方程相等效的积分“弱”形式,虚位移(功率)原理是平衡方程和力的边界条件的等效积分“弱”形式;虚应力原理则是几何方程和位移(速度)边界条件的等效积分“弱”形式。下面来推导虚功率原理。 首先考虑平衡方程 0,=+i j ij p σ (2.9) 以及力的边界条件 i j ij q n =σ (2.10) 我们可以采用相应的方法建立与他们等效的积分形式,在这里权函数不失一般地取速度的变分i v δ及其边界值(取负值)。这样就可得到上面两式的等效积分形式 0)()(,=--+??ds q n v dv p v i j ij s i i j ij i v t σδσδ (2.11) 对上式体积分中的第一项进行积分,并注意到应力张量是对称张量,以及由于i v δ是速度的变分,因而有在速度边界上0=i v δ,再考虑体积内部满足几何方程,则可以得到 ds n v dv dv v j ij s i ij v ij j ij v i t σδσεδσδ???+-= , (2.12) 将上式代入(2.11)式,就得到经分部积分后的“弱”形式虚功率方程 0=++-???ds q v dv p v dv i s i i v i ij v ij t δδσεδ (2.13) 上式第一项是变形体内应力在虚应变率上所作之功,即内力虚功率;第二、第三项分别为体积力、面力所作的虚功率。外力和内力的虚功率和为零。这就是虚功率原理。 应当指出虚功率原理是力系平衡的必要和充分条件。还应指出的是,在推导虚功效率方程时,并未涉及物理方程(应力—应变率)关系,所以虚功率方程不仅可以用于线弹性问题,而且还可用于非线性问题。所以虚功方程是建立塑性加工过程中有限元法的一个重要工具。

弹塑性力学有限单元法

中南大学2014年博士研究生入学考试 《弹塑性力学有限单元法》考试大纲 本考试大纲由交通运输工程学院教授委员会于2013年7月通过。 I.考试性质 弹塑性力学有限单元法是我校“载运工具运用工程”专业博士生入学考试的专业基础课,它是为我校招收本专业博士生而实施的具有选拔功能的水平考试;其目的是科学、公平、有效地测试考生掌握弹性力学、塑性力学及有限单元数值方法课程的基本知识、基本理论,以及相关理论和方法分析解决实际问题的能力;评价的标准是高等学校优秀硕士毕业生能达到的及格或及格以上水平,以保证被录取者能较好的掌握了本专业必备的基础知识。 II.考查目标 弹塑性力学有限单元法课程考试弹性力学、塑性力学及有限单元数值方法等内容,重点在检查力学基本概念与基本方法的掌握和应用,难度适中,覆盖主要章节,能区分学生优劣层次。要求考生:(1)掌握弹塑性力学的基本知识、结构有限元分析的基本方法和过程,要求学生具备使用有限元方法进行车辆结构强度分析的能力。 Ⅲ.考试形式和试卷结构 1、试卷满分及考试时间 本试卷满分为100 分,考试时间为180 分钟 2、答题方式 答题方式为闭卷,笔试。 3、试卷内容结构 弹性力学约30 % 30 有限单元法约50 % 50

塑性力学基本理论约20 % 20 Ⅳ.考查内容 1. 弹性力学 (1)掌握弹性力学问题基本方程及边界条件。 (2)掌握应力理论及变形理论、二阶张量的坐标转换; (3)掌握使用位移法和应力法求解弹性力学问题; (4)掌握使用半逆解法求解简单平面问题; 2. 有限单元法 (1)掌握有限元方法的基本概念; (2)掌握平面、空间及等参单元分析的过程 (3)掌握有限单元位移模式的选取、刚度矩阵数值积分方法;(4)掌握结构刚度矩阵性质、边界条件处理; (5)掌握薄板弯曲问题有限元分析方法; (6)掌握车辆典型结构有限元分析的步骤和处理技巧; 3. 塑性力学 (1)掌握塑性力学的基本概念; (2)掌握Tresca和Mises屈服条件; (3)掌握几种常用的弹塑性力学模型; (4)掌握应力空间和屈服曲面的概念、加载曲面和塑性流动法则;

弹塑性力学总结

应用弹塑性力学读书报告 姓名: 学号: 专业:结构工程 指导老师:

弹塑性力学读书报告 弹塑性力学是固体力学的一个重要分支,是研究可变形固体变形规律的一门学科。研究可变形固体在荷载(包括外力、温度变化等作用)作用时,发生应力、应变及位移的规律的学科。它由弹性理论和塑性理论组成。弹性理论研究理想弹性体在弹性阶段的力学问题,塑性理论研究经过抽象处理后的可变形固体在塑性阶段的力学问题。因此,弹塑性力学就是研究经过抽象化的可变形固体,从弹性阶段到塑性阶段、直至最后破坏的整个过程的力学问题。弹塑性力学也是连续介质力学的基础和一部分。弹塑性力学包括:弹塑性静力学和弹塑性动力学。 弹塑性力学的任务是分析各种结构物或其构件在弹性阶段和塑性阶段的应力和位移,校核它们是否具有所需的强度、刚度和稳定性,并寻求或改进它们的计算方法。并且弹塑性力学是以后有限元分析、解决具体工程问题的理论基础,这就要求我们掌握其必要的基础知识和具有一定的计算能力。 1 基本思想及理论 1.1科学的假设思想 人们研究基础理论的目的是用基础理论来指导实践,而理论则是通过对自然、生活中事物的现象进行概括、抽象、分析、综合得来,在这个过程中就要从众多个体事物中寻找规律,而规律的得出一般先由假设得来,弹塑性力学理论亦是如此。固体受到外力作用时表现出的现象差别根本的原因在于材料本身性质差异,这些性质包括尺寸、材料的方向性、均匀性、连续性等,力学问题的研究离不开数学工具,如果要考虑材料的所有性质,那么一些问题的解答将无法进行下去。所以,在弹塑性力学中,根据具体研究对象的性质,并联系求解问题的范围,忽略那些次要的局部的对研究影响不大的因素,使问题得到简化。 1.1.1连续性假定 假设物体是连续的。就是说物体整个体积内,都被组成这种物体的物质填满,不留任何空隙。这样,物体内的一些物理量,例如:应力、应变、位移等,才可以用坐标的连续函数表示。 1.1.2线弹性假定(弹性力学) 假设物体是线弹性的。就是说当使物体产生变形的外力被除去以后,物体能够完全恢复原来形状,不留任何残余变形。而且,材料服从虎克定律,应力与应变成正比。

基于D_P准则的三维弹塑性有限元增量计算的有效算法

基于D-P准则的三维弹塑性有限元 增量计算的有效算法 A practical3D ela sto2pla stic incremental method in FEM ba sed on D-P yield criteria 杨 强,陈 新,周维垣 (清华大学水利系,北京 100084) 摘 要:针对岩土材料常用的D-P准则,提出了一种新的增量分析方法,不用形成弹塑性增量矩阵,直接导出了符合正交流动法则的转移应力的解析解。该方法无论是对小步长还是大步长加载均有良好的收敛性。当采用精细的步长划分时,它就是严格意义上的理想弹塑性增量计算。在大步长情况下,在收敛域内最大载荷低于结构真实的极限承载力;对应的应力场是一个静力容许应力场;同时由于正交流动法则在平均意义下得到满足,收敛域内最大载荷接近结构真实的极限承载力。按此法所得结果接近真解且偏于安全。将整个计算模型装入三维非线性有限元程序TFI NE中,对某拱坝进行了超载分析。 关键词:转移应力;极限载荷;点安全度 中图分类号:T U452 文献标识码:A 文章编号:1000-4548(2002)01-0016-05 作者简介:杨 强(1964-),男,云南人。1988年在清华大学获硕士学位,1996年在奥地利Innsbruck大学获博士学位,现为清华大学水利系教授。主要从事水工结构及岩石力学方面的研究工作。 Y ANG Qiang,CHE N X in,ZH OU Wei2yuan (Department of Hydraulic Engineering,Tsinghua University,Beijing100084,China) Abstract:In this paper,focused on popularly used D-P yield criteria in geomaterials,a new incremental method in which the stresses to be trans2 ferred according to normal flow rule are directly derived without forming elasto2plastic increment matrix,was proposed.This method converges for either small load steps or large load steps.When very small load steps are used,the method is equivalent to standard elasto2plastic incremental method.When large load steps are used,the maximum load applied is lower than limit load in structure,the calculated stress field is an static ad2 missible one.As normal flow rule is satisfied in average,the maximum load is close to limit load.The soltion calculated by the method is on the safe side and close to real solution.The method was embedded into a3D nonlinear FEM software named TFINE,and overloading analysis was performed on an arch dam. K ey words:the stresses to be transferred;normal flow rule;limit load 1 引 言Ξ 岩土材料具有很复杂的本构特性,如各向异性、硬化、软化等,目前描述岩土材料的本构模型非常多。但在实际工程三维有限元计算分析中,尤其是在岩体工程里,大量使用的仍是最简单D-P准则及理想弹塑性分析。其主要原因是参数选取不易。如在二滩高拱坝建设中,做了大量坝肩岩体现场大型抗剪试验,但具体到某一岩级,试验点数仍然很有限,且离散性很大。很难完全依赖试验确定参数,一般都要进行工程类比,对中、小工程工程类比更是参数确定的主要手段。最终一般只能给出岩体的抗剪参数f,c值。在这种情况下,从工程实用角度来说,追求本构关系的精致、完备并无太多实用意义。 相对而言,在岩土工程三维非线性有限元分析里,计算收敛性是一个较大的问题。弹塑性增量计算要采用精细的步长划分,才能确保计算收敛到正确解。在岩土工程,尤其是岩体工程里,荷载量级都很大,如高拱坝对水荷载的极限承载力可达上亿吨,而这对两岸高陡边坡所承受的的自重荷载来说,还只是一个小数,又如高地应力区大型地下洞室、高边坡(如三峡船闸高边坡)开挖过程中的释放荷载量级也十分巨大。若采用精细的步长划分,计算量将很大。岩体地质构造复杂,三维网格划分时经常会有畸形单元。由于地址缺陷或加固措施导致相邻单元材料性质差异过大,再加上高水平的荷载,各种因素交互影响,使得在计算过程中,经常出现局部发散现象,使得增量计算难以进行下去,最终结果可信度低,也难以从计算结果判断何时结构丧失稳定性。而对岩土工程来说,往往更关注结构的稳定性和极限承载力,而非应力和位移分布。 Ξ基金项目:国家自然科学基金资助项目(59879005);清华大学基础研究基金资助项目 收稿日期:2001-04-12 第24卷 第1期岩 土 工 程 学 报V ol.24 N o.1 2002年 1月Chinese Journal of G eotechnical Engineering Jan., 2002