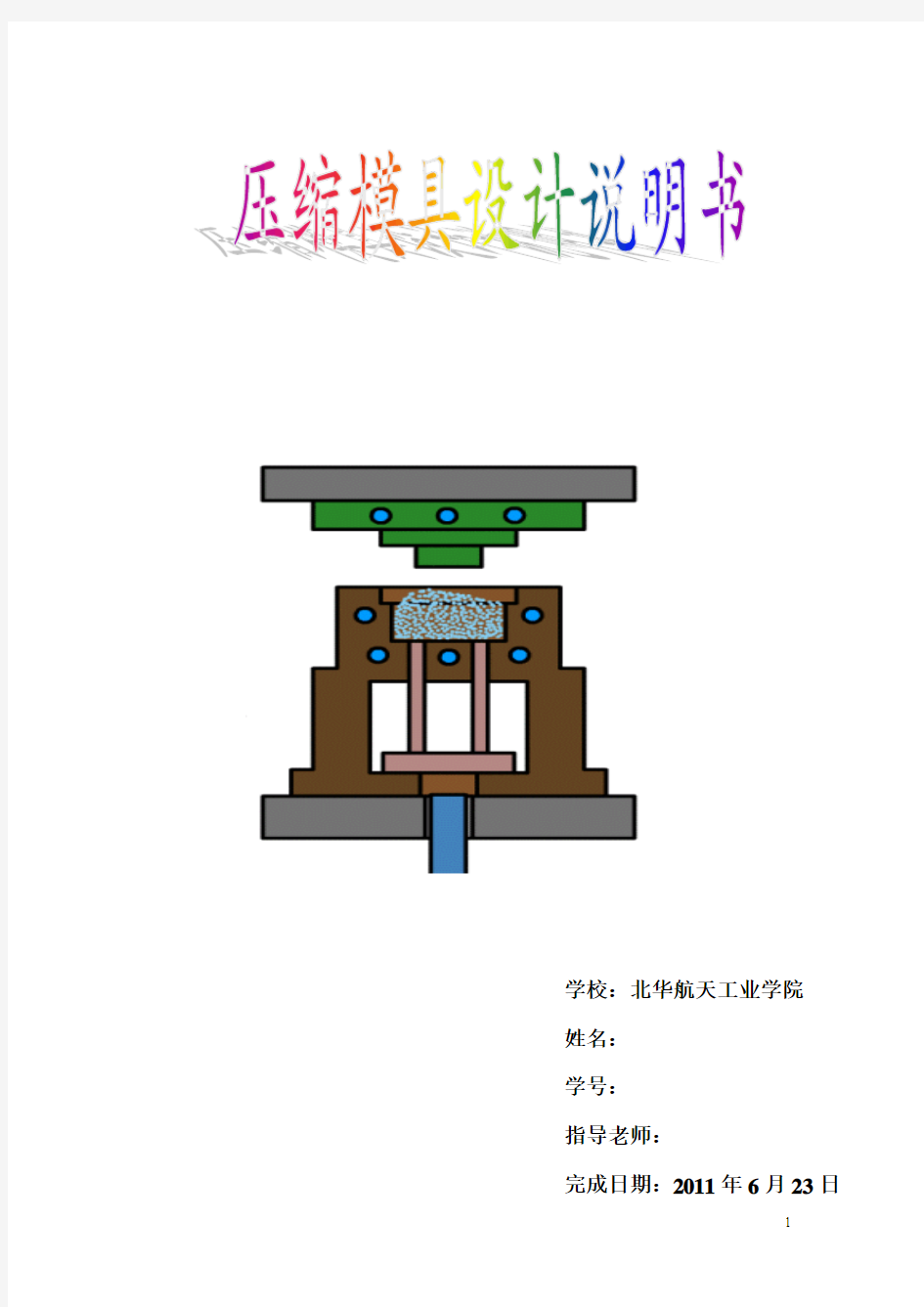

压缩模设计说明书1

学校:北华航天工业学院

姓名:

学号:

指导老师:

完成日期:2011年6月23日

摘要

近年来,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,据有关专家预测,在未来几年中,中国塑料模具工业还将持续保持年均增长速度达到10%以上的较高速度的发展。国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

压缩成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。本章就是将绝缘类零件作为设计模型,将压缩模具的相关知识作为依据,阐述塑料压缩模具的设计过程。

关键词:压缩模一模二腔上模下模推杆推出

前言

塑料是20世纪才发展起来的新材料,目前世界上塑料的体积产量已经赶上和超过了钢材,成为当前人类使用的一大类材料。我国的塑料工业正在飞速发展,塑料制品的应用已深入到国民经济的各个部门。塑料工程通常是指塑料制造与改性,塑料成型与制品加工。塑料制品与模具设计是塑料工程中的重要部分,是塑料工业中不可少的环节。

模具是工业生产的重要工艺装备,它被用来成型具有一定形状和尺寸的各种制品。在各种材料加工工业中广泛地使用着各种模具,如金属制品成型的压铸模,锻压模,浇铸模,非金属模制品成型的玻璃模,陶瓷模,塑料模等。

塑料成型模具是成型塑料制品的工具。塑料成型模具应能生产并满足给定的形状、尺寸、外观和内在性能要求的制品。要求模具能被高效率的应用,且操作简便,并达到自动化水平。要求模具有合理的结构,制造容易且成本低廉。也要求模具有足够的使用寿命。

近年来塑料成型模具的产量和水平发展十分迅速,高效率,自动化,大型,精密,长寿命模具总产量中所占比例越来越大,在各种塑料模具中来看,压缩模具在生产中占的比例是越来越大。

一、塑件的技术要求与工艺分析

1 塑件的技术要求

2 塑件结构图

材料为塑造11—1,小批量生产。

3 工艺性分析

①对制品的原材料分析

塑件的工艺分析

对塑件的原料分析。酚醛热固性塑料具有优良的可塑性,压缩成形工艺性能良好,制品表面光亮度较高,且力学性能和电绝缘性良好,特别适合用作电器绝

缘类零件的材料。该塑料的比体积V=1.8~2.8cm3.g-1、压缩比k=2.5~3.5.密度ρ

=1.4g。cm-3、收缩率Q=0.6%~1%。该塑件的成型性较好,但收缩及收缩的方向

性较大,硬化速度较慢,故压制时应引起注意。

②塑件的结构、尺寸精度分析。从结构上来看,该塑件为柱型,塑件中心有嵌件,

该塑从整体上分析该塑件结构相对比较简单,精度要求一般,故采用压缩成型。

二、模塑方法选择及工艺流程的确定。

由于酚醛11—1属热固性塑件,既可用压缩方法成型,也可用压注方法成形,但由于其压缩成形模具结构简单,成形修复工作量小,成形工艺简单,操

作简单,经济性质好,故采用压缩成形的方法比较理想。

其模具工艺流程需经预热和预压两个过程,一般不需要进行后处理。

1 模塑工艺参数的确定。

查相关设计资料可得如下塑模工艺参数。

预热温度:(140±10)℃;

预热时间:4~8min;

成型压力:30MP;

成形温度:(165±5)℃;

保持时间:0.8~1.0min/mm。

模塑设备型号与主要参数的确定。

该塑件所用压塑模拟采用单型腔半溢式结构。压制设备采用液压机,现对液压机

的有关参数选择如下:

2 压制设备型号与主要参数的确定。

由于该制件体积不太小采用一模一腔溢式压缩模。压制设备采用液压力机,现对液压力机的有关参数选择如下:

①计算塑件水平投影面积经计算得塑件水平投影面积A= (35-2×8)×

165+8×165=4455mm2

②初步确定延伸加料腔水平投影面积。根据塑件尺寸和加料腔的结构要

求,初步选定加料腔的水平投影面积为A=4500mm2= 45cm

③压机工称压力选择。根据公式

F=Fk=pAnk

式中,p=12MPa

A=45

型腔个数n=2

K=1.15

代入上式得F=1200×45×2×1.15=N=126KN

根据F查表,选型号为45-58的液压机。

45-58型液压机的主要参数如下所示。

公称压力:450KN。

封闭高度:650mm。

滑块最大行程:250mm。

由封闭高度和滑块最大行程两参数可知压缩模的最小闭合高度需400mm。由于本压缩模压制的塑件高度较小,模具闭合高度不会太大,

实际操作时可通过加垫块的形式来达到压机闭合高度要求。

本模拟采用移动式压缩模,故开模力可不进行校核。

三、压缩模的设计

(1)确定模具结构方案。

①加压方向与分型面的选择。

根据压缩模加压方向和分型面选择的原则,并便于安装嵌件,采用下如图分型面的加压方向。

选择这样的加压方向有利于压力传递,便于加料和安放嵌件,分型塑件外表无接痕,可保证塑件质量。

②凸模与凹模配合的结构形式。

为了便于排气、溢料,凹模上设置一段导环,斜角取2度,为保证型腔凹模与上型芯定位准确、控制溢料量,在两者之间应有一定的配合高度b,b=4mm.在型腔凹模与加料腔接触表面处设有挤压环c,c=4mm。加料腔圆角半径R=0.3mm。

③确定成型零件的结构形式。

为了降低安装难度,本模具拟采用整体式凹模,其基本构想如图所示。

(2)模具设计的有关计算。

①凸模工作尺寸计算

塑料的平均收缩率S CP=0.8%,按精度8级计算

凸模径向尺寸。

Lm1=(Ls+LsScp-3/4▲)

=165+165×0.8%-0.75×0.27

=166mm

Lm2=(Ls+LsScp-3/4▲)

=189+189×0.8-0.75×0.27

=190m

凸模的深度尺寸。

Hm=(Hs+HsScp-2/3▲)

=8+8×0.8%-1/3×0.22

=8.5mm

②凹模尺寸。

Lm1=(Ls+LsScp-3/4▲)

=165+165×0.8%-0.75×0.27

=166mm

Lm2=(Ls+LsScp-3/4▲)

=189+189×0.8-0.75×0.27

=190 mm

凹模的深度尺寸。

Hm=(Hs+HsScp-2/3▲)

=8+8×0.8%-1/3×0.22

=9 mm

③凹模加料腔尺寸计算

制品体积计算。根据制件零件图计算制品体积为π×[(35-16)/2]、2×156+8×156×35π/2=112785mm3即127cm3

考虑压缩过程中会有少量溢料(约为5%)则制品体积为140cm3。

塑料体积计算

V料=Vk=140×2.5=350cm3

加料腔高度计算。根据凸模与凹模配合形式中所选定的挤压环c=4cm;加料腔底面与加料腔侧避用R=0.3mm的圆角过渡,可算得加料腔的面积为56cm2。在根据半溢式压缩模加料腔计算工式,计算加料腔的高度尺寸

H=(V-V0)/A+(0.5~1.0)=37mm

④型腔壁厚计算

型腔内塑料的压力p为30MPa,型腔高度h为20mm型腔径向长度L为156mm,材料弹性模量E为2.1×105Mpa,塑件高度B为12mm。许用变量为0.03mm。

四、模具加热与冷却系统设计

因采用的是热固性塑料,故必须对模具进行加热。本模具拟采用专用加热板并采用电加热棒方式对模具进行加热。

(1)加热所需电功率计算

P=qm

查表得,每1kg加热到成形温度时所需的电功率q为35W/kg磨具重量m

为6kg,P=210W。

(2)选择加热棒的数量。根据初步估计,本模具的外形尺寸,上下加热板各用三根加热棒对模具进行加热

(3)电加热棒的规格

P每=p/n=210/6=35W

查表,选用直径为φ10mm,长度L=50的电加热棒。模具的总装图如图所

示。模具工作原理:模具打开,将称过的塑料原料加入型腔,然后打开

模具移入型腔,然后闭模,将闭合模移入液压机工作台面的垫板上(加

入垫板是为了符合液压机闭合高度的要求),对模具进行加压加热,待制

品固化后,将模具移出,手动取出侧抽芯,在专用卸模架上脱模。

五绘制模具总装图

主视图

俯视图

六工作说明

本模具工作原理:模具打开,将称量过的塑料原料加入型腔,然后闭模,将闭合模具移入液压机工作台面的垫板上(加入垫板是为了符合液压机闭通过两个月对水桶盖的塑料模具的设计,使我注塑模具的设计方法与流程有了一个比较全面的了解。在这个不断设计、学习、再设计的反复操作过程中,我们潜移默化地学习到了一种科学的设计思路和方法,这对我们以后的工作态度和方法将产生积极的影响。特别是在利用现代化的设计上,我有了很多的自己的设计思想。

七设计小结

在设计的过程中,遇到了很多的问题,尤其是上下模的设计计算方面,费了很多周折,也走了很多弯路。而在装配图的绘制中,又遇到了前面设计上的很多结构错误,对细节的反复修改较多。经过很长时间的思考和查阅资料,才成功地完成了本套模具的设计过程。

在模具的设计过程中,很多时候都是依靠同学们的帮助和老师的指导,才能顺利地继续往下设计,在这里要感谢同学的帮助,也向指导老师表示衷心的感谢!

八参考文献

1、沈言锦《塑料模具课程设计与毕业设计指导》

长沙:湖南大学出版社2008年版

2、冯炳尧《模具设计与制造简明手册》

上海:上海科学技术出版社1985年版3、张秀玲《塑料成型工艺与模具设计》

长沙:中南大学出版社2006年版

4、王孝培《塑料成型工艺与模具简明手册》

北京:机械工业出版社2001年版

5、屈华昌《塑料成型工业与模具设计》

北京:高等教育出版社2001年版

6、孙绍灿《塑料实用手册》

杭州:浙江科学技术出版社2000年版7、邓明《实用模具设计简明手册》

北京:机械工业出版社2006年版

7、林师沛《塑料配置与成型》

北京:化学工业出版社2004年版

8、国家标准总局《塑料模国家标准》

北京:中国标准出版社1999年版

垫板-设计说明书.doc

实用标准文案 宁波大红鹰学院 毕业设计(论文) 说明书 题目 学生 系别 专业班级 学号 指导教师

摘要 先分析零件的冲压工艺;确定模具的总体结构;结合零件的冲压工艺及模具的总体结构设计排样图;根据排样图,计算利用率、冲载力、压力、选用设备及刃口的尺寸。根据资料再用 PRO/E,对模具进行设计,然后将三维图转成二维的装配图和零件图进行标注,并编制零件的加工工艺卡。 关键词:落料 ; 冲孔 Abstract First analysis of the stamping process parts; to determine the overall structure of mold; combination of parts stamping process and die design of the overall structure of the layout graph; layout plan based on calculating the utilization rate, red edge is contained, pressure, choice of equipment and cutting the size of . According to the information re-use PRO / E, the design of the mold, and then converted into two-dimensional three-dimensional map of assembly drawings and parts marked maps and compile card processing parts. Key words:Blanking ; Punching

拉延模设计手册

拉延模设计手册 一、拉延模的分类 拉延模分双动拉延模与单动拉延模两类 1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。 2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。 工作台 下模 上模 压边圈 上模垫板 内滑块 外滑块 下模 上模 工作台 压边圈 上滑块

二、拉延模的主要零件(主要为单动拉延模) 拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件: 1、导向零件:耐磨板、导向腿,导柱; 2、限位调压零件:平衡块、到底块; 3、坯料定位零件:定位具、气动定位具; 4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板; 5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件; 6、取送料辅助零件:辅助送出料杆、打料装置。 三、单动拉延模的设计 (一)模具中心的确认与顶杆的分布 模具中心的确认通常依据顶杆的布置的需要设定。一般在工艺设计时,会按钣件的中心确定一个数模中心。顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。 (注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置) 模具中心与数模中心重合

塑料模具毕业设计说明书

河南机电高等专科学校 课程设计说明书 题目:端盖塑料模具设计 系部材料工程系 专业模具制造与设计专业 班级模具081班 学生姓名韩雪飞 学号081304129 指导教师于智宏 2011年 3 月15 日 目录 绪论…………………………………………………………………………………… 1

一、模塑工艺工艺规程的编制 (2) 1.塑件工艺性分析 (2) 1.1塑件的原材料分析 (2) 1.2.1塑件的结构和尺寸精度及表面质量分析 (3) 1.3计算塑件的体积和质量 (3) 1.4塑件注塑工艺参数的确定 (4) 1.5塑件成型设备的选取 (4) 二、注塑模具结构设计 (5) 2.1分型面选择 (5) 2.2.1确定型腔数目和排列方式 (6) 2.2.1.1按注射机的额定锁模力确定型腔数量 (6) 2.2.1.2按注射机的注塑量确定型腔数量 (6) 2.2.2型腔的排列方式 (7) 2.3浇注系统的设计 (8) 2.4.推出机构的设计 (9) 2.5凹模的设计 (10) 三、端盖注塑模具的有关计算 (11) 四、模具加热和冷却系统的设

计 (12) 五、模具闭合高度确定 (13) 六、注塑机有关参数的校核 (13) 七、注塑模具的安装和调试 (13) 八、结论 (16) 九、参考文献 (17)

绪论 大学三年的学习即将结束,毕业设计是其中最后一个实践环节,是对以前所学的知识及所掌握的技能的综合运用和检验。随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。 随着工业的发展,工业产品的品种和数量不断增加。换型不断加快。使模具的需要补断增加。而对模具的质量要求越来越高。模具技术在国民经济中的作用越来越显得更为重要。 模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。中国虽然很早就开始制造模具和使用模具,但长期未形成产业。直到20世纪80年代后期,中国模具工业才驶入发展的快车道。近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。虽然中国模具工业发展迅速,但与需求相比,显然供不应求,其主要缺口集中于精密、大型、复杂、长寿命模具领域。由于在模具精度、寿命、制造周期及生产能力等方面,中国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。中国模具产业除了要继续提高生产能力,今后更要着重于行业内部结构的调整和技术发展水平的提高。结构调整方面,主要是企业结构向专业化调整,产品结构向着中高档模具发展,向进出口结构的改进,中高档汽车覆盖件模具成形分析及结构改进、多功能复合模具和复合加工及激光技术在模具设计制造上的应用、高速切削、超精加工及抛光技术、信息化方向发展。近年,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。 在完成大学三年的课程学习和课程、生产实习,我熟练地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。对于模具设计这个实践性非常强的设计课题,我们进行了大量的实习。经过在新飞电器有限公司、洛阳中国一拖的生产实习,我对于模具特别是塑料模具的设计步骤有了一个全新的认识,丰富了各种模具的结构和动作过程方面的知识,而对于模具的制造工艺更是实现了零的突破。在指导老师的协助下和在工厂师傅的讲解下,同时在现场查阅了很多相关资料并亲手拆装了一些典型的模具实体,明确了模具的一般工作原理、制造、加工工艺。并在图书馆借阅了许多相关手册和书籍,设计中,将充分利用和查阅各种资料,并与同学进行充分讨论,尽最大努力搞好本次毕业设计。在设计的过程中,将有一定的困难,但有指导老师的悉心指导和自己的努力,相信会完满的完成毕业设计任务。由于学生水平有限,而且缺乏经验,设计中不妥之处在所难免,肯请各位老师指正

冲压模设计 说明书

广西工学院鹿山学院 毕业设计(论文)说明书 题目:五菱汽车A柱下加强板拉伸模具设计系别:机械工程系 专业班级:模具L071班 姓名:张计军 学号:20071084 指导教师:黄庆高 职称:工程师 二〇一一年五月二十三日

摘要 本次设计了一套拉伸成形的模具。经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用拉伸工序,通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。再分析对冲压件加工的模具适用类型选择所需设计的模具。得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。 在文档中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性与本次设计的意义,接着第二部分是对冲压件的工艺分析,完成了工艺方案的确定。再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。最后对主要零部件的设计和标准件的选择,为本次设计模具的绘制和模具的成形提供依据,以及为装配图各尺寸提供依据。通过前面的设计方案画出模具各零件图和装配图。 本次设计阐述了冲压连续模结构设计及工作过程。本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。 关键字:冲压;模具结构;拉伸模具

ABSTRACT This design carries on drawing die.The article has briefly outlined the press die at present development condition and the tendency.It has carries on the detailed craft analysis and the craft plan determination to the product.According to general step which the press die designs, calculated and has designed on this set of mold main drawing part, for example: The punch, the matrix, the punch plate, the backing strip, the matrix plate, stripper plate, stop pin, pilot pin and so on.The die sets uses the standard mould bases, has selected the appropriate press equipment.In the design has carries on the essential examination computation to the working elements and the press specification.In addition, this die employs the finger stop pin and the hook shape stop pin.The mold drawing punch are fixed with the different plates separately in order to coordinate the gap cenveniently; The piercing matrix and blanking matrix are fixed by the overall plate.Fell in the blanking punch is loaded by pilot pin, guarante the relative position of the hole and the contour , increase the processing precision.This structure may guarantee the die move reliably and the request of mass production. Key words: pressing; drawing die; Mold Construction

压铸设计说明书)

课程名称:压铸工艺及模具设计课程设计 学院:机械工程专业:材料成形及控制工程姓名:吴远发学号:080803110033 年级:成形082 任课教师: 丁旭

目录 第一章零件的工艺分析 (2) 第二章选用分型面及浇注系统 (3) 第三章压铸机的选用 (4) 第四章计算压铸模成型部分尺寸 (6) 第五章设计零件图 (8)

第一章零件的工艺分析 图1所示为管接头零件图,材料为YL102,按卧式冷室压铸机设计压铸模。 图1 管接头零件图 该零件结构简单,但是两端存在凸台,不利于分型,因此在压铸模具设计时需要设计抽芯机构抽芯。零件表面大部分为圆柱曲面和平面,用一般的机械加工模具即可得到。铸件壁厚基本均匀,铸造难度适中。零件未标注尺寸公差,按要求公差取IT12级,用压铸方法生产该零件能达到相应的尺寸要求。压铸材料为ZL102,为压铸铝合金,可以作为该零件的材料,查手册可知道,其平均收缩率为0.7%。

第二章选用分型面及浇注系统 该零件形状为一圆筒两端带凸台,考虑各方面的因素,采用如图所示的分型面。该零件在卧式冷室压铸机上成型,零件的两端不利于脱模,采用抽芯机构,如图所示。 图2 分型面的确定

图3 浇注系统的确定 第三章 压铸机的选用 计算主胀型力F 主= 10 AP ,查表取该零件的压射比压P 为90Mpa 。面积A 为铸件及浇注系统在分型面上的投影面积,经估算,A 约为40cm 2。所以F 主=90×1÷10=360KN 。 计算分胀型力F 分=∑( 10 P 芯A tan α),F 分=2×(50×90÷10)tan1o=15.7KN; α为楔紧块的楔紧角。 计算锁模力F 锁≥K (F 主+F 分)=1.25×(360+15.7)=470KN 。 现在预选用J1118H 型压铸机,其主要参数:锁模力为1800KN 最大压射力Fmax 为200000N ,现在去压室直径为40mm ,则其对应的最大压射比P: P=4Fmax ×10-6/πD=6 210 4014.3200000 4-???×10-6=159Mpa 。 校核锁模力:F 主=159×40÷10=636KN F 分=159×50÷10=795KN

离心式压缩机的设计说明书

毕业论文 离心式压缩机的设计 姓名 院(系)机电工程学院 专业班级机械设计制造及其自动化081 学号 指导教师 职称 论文答辩日期 2012年5月20日 仲恺农业工程学院教务处制

学生承诺书 本毕业设计是在老师的指导下独立完成,没有抄袭别人的结果。毕业设计所采用的数据及原理除小部分是通过查找相关文献资料得到,其余数据都是来自计算,绝对没有捏造成分。本人郑重承诺:本人愿对文章负全部责任! 本人签名:二零一二年五月十日

摘要 (3) 1 前言 (5) 1.1 离心式压缩机技术现状和发展趋势 (5) 1.2 离心式压缩机发展方向 (6) 2. 离心压缩机气动参数计算 (8) 2.1 原始数据 (8) 2.2 进气道参数 (8) 2.3 压缩机叶轮参数 (10) 2.4 无叶扩压器段参数 (15) 2.5 叶片扩压器参数 (17) 2.6 蜗壳参数 (19) 2.7 压缩机参数校核 (19) 2.8 轴的强度校核 (20) 2.9 轴承和键的选择 (21) 2.10 轴承盖的参数计算 (21) 3 结论 (21) 参考文献 (22) 致谢 (24) 摘要 离心式压缩机的用途很广。例如氨化肥生产中的氮、氢气体的离心压缩机,空气分离工程、炼油和石化工业中普遍使用的各种压缩机,天然气输送和制冷等场合的各种压缩机。在动力工程中,离心式压缩机主要用于小功率的燃气轮机、内燃机增压以及动力风源等。 本课题研究的内容是设计一台离心式压缩机。叶轮和扩压器是离心式压缩机的关键部件,叶轮设计制造的好坏及其与扩压器的匹配将对压缩机的性能产生决定性的影响。 关键词:进气道叶轮扩压器

广达电脑铝镁合金压铸模流道设计参考2010版

工作说明书版次 A 壓鑄模流道設計標準作業規範 页数 壓鑄模 流道設計 標準作業規範 发行日期修订日期原发行单位核准审查拟稿

工作说明书版次 A 壓鑄模流道設計標準作業規範 页数1 目 錄 前言 一、 模具流道設計基本流程 二、 模具流道設計前相關資料 2.1、說明 2.2、設計時产品3D电子档确认及檢討 2.3、壓鑄機車壁圖設計確認及要求事由 2.4、产品外观面及特殊要求确认方能設計流道 2.5、产品流道設計及模流分析 三、 模具流道設計分析 3.1、模具流道设计要点 3.2、流道分析与检讨 四、 流道設計(鎂鋁鋅流道設計) 4.1、鎂合金壓鑄模設計標準化 4.1.1 鎂合金流道設計(125t)(灌口置下) 4.1.2 鎂合金流道設計(150t)(灌口置下) 4.1.3 鎂合金流道設計(200t)(灌口置下) 4.1.4 鎂合金流道設計(125t)(灌口置中) 4.1.5 鎂合金流道設計(150t)(灌口置中) 4.1.6 鎂合金流道設計(200t)(灌口置中) 4.1.7 鎂合金流道設計(350t)(灌口置中) 4.1.8 鎂合金流道設計(500t)(灌口置中)

X X科技(y y)有限公司 作业办法/规定(续页)编号 工作说明书版次 A 壓鑄模流道設計標準作業規範 页数2 4.1.9 鎂合金流道設計(650t)(灌口置中) 4.1.10鎂合金流道設計(350t)(灌口置下) 4.1.11鎂合金流道設計(500t)(灌口置下) 4.1.12鎂合金流道設計(650t)(灌口置下) 4.2、鋁合金壓鑄模設計標準化 4.2.1鋁合金流道設計(125t)(灌口置下) 4.2.2鋁合金流道設計(250t)(灌口置下) 4.3、鋅合金壓鑄模設計標準化 4.3.1 鋅合金流道設計(75t)(灌口置中) 4.3.2 鋅合金流道設計(100t)(灌口置中) 4.3.3 鋅合金流道設計(75t)(灌口置下) 4.3.4 鋅合金流道設計(100t)(灌口置下) 五、產品豎流道長度限制規範標準化 5.1、鎂合金豎流道長度設計標準化 5.1.1 鎂合金豎流道長度設計限制(125t,150t,200t) 5.1.2 鎂合金豎流道長度設計限制(350t,500t,650t)(12”,13.4”,15”) (產品尺寸) 5.1.3 鎂合金豎流道長度設計限制(500t.650t)(17”,19”)(產品尺寸) 5.2、鋅合金豎流道長度設計標準化 5.2.1 鋅合金豎流道長度設計限制(75t,100t) 5.3、鋁合金豎流道長度設計標準化 5.3.1 鋁合金豎流道長度設計限制(125t,250t) 六、模具結構設計規範標準化 6.1鎂合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模具結構 設計規範標準化。 6.1.1鎂合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模 具結構設計規範標準化(模具無滑結構)。 6.1.2合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模

压缩机说明书

Z-0.28/(20-76)-250 型天然气压缩机 使用说明书 ZNG20 (II ) ?SM 目录 一、用途和适用范围 二、主要规格及技术参数 三、压缩机的主要结构及工作原理

四、压缩机的安装 五、压缩机的装配及拆卸注意事项 六、压缩机的操作与使用 七、压缩机的油封和保管 八、运行故障与排除方法 九、主要配合件装配间隙 十、保证 十一、产品成套设备、随机工具、备品备件、文件清单 十二、随机安装图样 一、用途和适用范围 Z-0.28/(20-76)-250 型天然气压缩机(以下简称压缩机),是将气体压力为2-20MPa 的净化天然气(经母站压缩机压缩,净化的天然气)压缩到25MPa ,供气量为300-1350Nm/h (吸气压力为2.0?7.6MPa时),输入车载气瓶内作为燃料代替汽油使用的主要设备。 该压缩机对天然气气质的要求:不含游离水,硫化氢(HS)含量<15mg/Nrh低热值》31.4Mj/N m3,含尘量w 5mg/N m,总硫含量(以硫计)w 100mg/N m。 、主要规格及技术参数 (一)、压缩机

1 型号:Z-0.28/(20-76)-250 2、型式:Z型两级混冷活塞式 3、压缩介质:净化天然气 4、进气压力:2.0?20MPa 5、压缩机启动压力:2.0?17MPa 6、进气温度:w 30 E 7、排气压力:25MPa &排气温度:w 160C(冷却前);=环境温差+ 15C(冷却后) 9、排气量:0.28M/min 10、供气量:300?1350Nmh 11、含油量:w 5ppm 12、噪声:w 75dB(A)(箱体外1m处) 13、传动方式:直联 14、轴功率:w 72KW 15、电机功率:75KV,防爆等级:dllBT4 16、配电规格:50HZ 380V 17、启动与控制(PLC 该机为全自动,即自动启停,自动排污。主机软启动 注油器启动后,主机延时启动。 (二)、主电动机: 1、型号:YB315M-8 2、额定功率:75KW 3、转速:740r/min 4、电压:380V

压铸模具设计说明书

压铸模具设计说明书 专业:材料成型及控制技术班级: 学生姓名: 学号: 指导教师:

压铸模具设计说明书 一、设计内容 1、带浇铸系统的铸件图设计 2、模具型腔部分设计 二、压铸机的选择 铸件材料:铝合金冲头直径d=Ф40 铸件体积V1=3.14x120x28 -3.14x108x20=133387.2错误!未找到引用源。 压射力Fy=Py错误!未找到引用源。/4=错误!未找到引用源。=94200N 压射比p=错误!未找到引用源。=错误!未找到引用源。=75 L为压射室长度350 冲头直径d=Ф40 压射室合金溶液体积:V3=错误!未找到引用源。L/4=439600错误!未找到引用源。 充满度错误!未找到引用源。=错误!未找到引用源。=60.7% 铸件在分型面上的投影面积(浇注系统与溢流槽的面积取铸件的30%)A=A1(1+0.3)=18812错误!未找到引用源。 胀模力F=pA=75x18812=1410900N 合模力(锁模力)实际压铸时要率大于胀模力 三、浇铸系统的设计

铸件的平均壁厚b=7.6mm 填充时间t=0.2s (查铸造手册)填充速度v=30m/s(查铸造手册) 铝合金的密度取错误!未找到引用源。 浇注金属液的重量G=G1(铸件重量)+G2(浇注系统和溢流槽的重量) G1=ρV1=320.2g G2=10%G1=32g G=352.3g 1)内浇口的尺寸 内浇口的截面积Ag=K错误!未找到引用源。=4.0x错误!未找到引用源。=78.4错误!未找到引用源。 内浇口深度D=2mm 则宽度C=错误!未找到引用源。=39.5≈40mm(取整) 2)横浇道的尺寸 横浇道的截面积取Ar=3Ag(查铸造手册) 深度Dr=错误!未找到引用源。=9.7≈10mm(查铸造手册) 则宽度Cr=错误!未找到引用源。=24.3≈24mm(查铸造手册)横浇道长度L错误!未找到引用源。1xCr=40mm 取L=50mm(查铸造手册) 横浇道设计成扇形横浇道 3)直浇道的尺寸 冲头直径d=Ф50 浇口套尺寸如图(查铸造手册) 4)溢流槽的设计 参照铸造手册:全部的溢流槽的溢流口截面积的总和An应等于内浇口截面积Ag 的60%~70% 取An=0.7Ag=0.7x78.4≈55错误!未找到引用源。 设计3个弓形溢流槽每个溢流口的截面积为20错误!未找到引用源。

4M8(3)压缩机说明书要点

产品说明书 4M8(3)-36/320型氮氢气压缩机沈阳气体压缩机厂

一概述 4M8(3)-36/320型氮氢气压缩机是一九七六年六月第三次全国小氮肥会议上选定的标 准型压缩机。本机用来装备年产10000-15000吨小氮肥厂极为适宜,也是小氮肥厂在一次和二次改造中应选的标定设备。 本机压缩介质为氮氢混合气。来自造气系统的半水煤气在0.26KG/cm2(表压)35℃的条件下进入压缩机的第一级。气体从最初压力0.26KG/cm2(表压)到320 KG/cm2(表压)分三段六级压缩完成。其中第一段分两级压缩,半水煤气从压缩机Ⅱ级气缸8.0 KG/cm2(绝压)的压力排出后,去变换碳化系统,经变换碳化后的气体变为碳化气。碳化气进入第二段压缩过 程,第二段经三级压缩后,碳化气从Ⅴ级气缸120KG/cm2(绝压)压力排出后,去铜洗系统,铜洗后的碳化气变成精炼气。精炼气进入最后一段的压缩过程。既进入压缩机的Ⅵ级气缸, 压缩到最终压力320 KG/cm2(表压)去合成系统。 压缩机排气量为36 M3/min,单机生产能力为5000吨/年,本机不仅适合以碳化煤球、煤和天然气为原料的双加压流程,对水洗流程也可以满足。本机虽然为320 KG/cm2流程设计,对于150-200 KG/cm2的流程也基本适应。 本机为四列六缸,六级压缩对动平衡M型压缩机。Ⅰ级气缸与Ⅳ-平-Ⅵ在机身左侧,Ⅱ级气缸与Ⅲ-平-Ⅴ级气缸在机身右侧。由于相对列的活塞相对运动,因此压缩机运行平稳, 安全可靠。 驱动压缩机的同步电机直接悬挂在曲轴一端,使压缩机的安装找正简单方便,而且结构 紧凑,占地面积小。 压缩机曲轴的另一端,装有棘轮式电动盘车机构,使每次大修后,开车前都能方便的完 成盘车动作。 为确保压缩机能长期安全运转工作,本机备有较为完善的安全保护信号和联锁装置,当 压缩机处于危险功况时,一般的能自动发出声光报警信号,若不能及时排除故障,能自动停 车。 本机备有缓冲器,冷却器,分离器等全套附属设备 压缩机的主辅机既可分双层布置,又可为平面布置。当为双层布置时,既压缩机的主机 布置在二层楼上,辅机及其辅属设备布置在楼下,这样布置使机房清晰明亮。若为平面布置 时辅机的全部或一部安装在机房之外,气水油管路均在地沟内。我们认为对于本机来说,双 层布置有更大的优越性。

压缩机涡旋体课程设计

课程设计说明书 课题名称: 专业班级: 组长姓名: 指导教师: 课题工作时间:2012.6.12——2012.6.19

一、课程设计的任务或学年论文的基本要求 制冷压缩机课程设计是制冷专业教学的一个重要环节,是综合应用本门课程和有关先修课程所学知识,完成以汽车空调用第四代涡旋式压缩机主体结构设计为主的一次设计实践。通过课程设计使学生掌握最新涡旋式压缩机几何设计的基本程序和方法,并在查阅技术资料、选用公式和数据、用简洁文字和图表表达设计结果、制图以及计算机辅助计算等能力方面得到一次基本训练。在设计过程中还应培养学生树立实事求是、严肃负责的工作作风和良好的团队协作精神。具体要求是: (1)通过分析汽车空调涡旋式压缩机的类型和应用特性,并结合行业目前研发的最新 理论,进行汽车空调用蜗旋式压缩机主体结构(动、静蜗旋盘,防自转机构)的设计,包括热力计算、结构参数、部件受力分析和校核计算,零部件图。 (2)设计说明书的编写:设计说明书的内容应包括:设计任务书,目录,中英文摘要, 设计方案简介,工艺计算,设计结果汇总,设计评述,结语(包括设计体会、收获、评述、建议、致谢等),参考文献。 整个设计由论述,计算和零件图三个部分组成,论述应该条理清晰,观点明确;计算要求方法正确,误差小于设计要求,计算公式和所有数据必须注明出处,图纸正确、符合规范。 二、进度安排 在教师指导下集中一周时间完成,具体安排如下: 1.设计动员,下达任务 0.5天 2.收集资料,阅读教材,理顺设计思路 0.5天 3.设计计算 1-2天 4.绘图,整理设计资料,撰写设计说明书 1-2天 5.指导教师审查,答辩 1天 三、参考资料或参考文献 [1]郁永章等.容积式压缩机技术手册.机械工业出版社.2000 [2]Paul C.Hanlon 压缩机手册.中国石化出版社.2002 [3]顾兆林、郁永章.涡旋压缩机设计计算研究.流体机械 1996(2) 48-52 [4]吴家喜. 蔡慧官.涡旋压缩机涡旋盘的优化设计河海大学常州分校学报 1999(13) 32-37 [5]刘扬娟. 涡旋啮合的数学基础. 压缩机技术, 1999 (1) 6~ 9 [6]孙存慧.涡旋压缩机中主要结构参数及运行参数的最佳选择压缩机技术 1998(2) 38-46 指导教师签字:年月日 教研室主任签字:年月日

铝合金压铸工艺

压铸产品基本工艺流程 压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用 的过程。而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。模具结构设计、热处理工艺、模具制造及模具装配对铝合金压铸模寿命的影响。 压铸工艺流程图示

1.11压铸工艺原理 压铸工艺原理是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。冷、热室压铸是压铸工艺的两种基本方式,其原理如图1-1所示。冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。压射冲头向下运动,推动金属液通过鹅颈管进入型腔。金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。 1.12压铸工艺的特点 优点 (1)可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。。压铸件的尺寸精度较高,表面粗糙度达Ra0.8—3.2um,互换性好。 (2)材料利用率高。由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。生产效率高。由于高速充型,充型时间短,金属业凝固迅速,压铸作业循环速度快。方便使用镶嵌件。 (3)缺点 (1)由于高速填充,快速冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。 (2)压铸机和压铸模费用昂贵,不适合小批量生产。 (3)压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、铝合金、镁合金及铜合金。 1.13压铸工艺的应用范围 压铸生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,其次为锌合金压铸件。 第二章压铸合金

卡麦隆cameron压缩机cfa34说明书

第一章C-FORCE 系列压缩机及其说明书的介绍 关于该手册 感谢你购买卡麦隆的设备!该使用说明书包括休波瑞尔C-FORCE系列压缩机的安全、操作和基本维护说明。 卡麦隆压缩机组织(CCS承诺连续改良与改进设计。由于这个承诺,没有在使用说明书上出现的改变可能会发生在用户的压缩机机身上。手册上的一些照片或图表显示了没有在压缩机机身上出现的细节或选项。 护罩、盖子或其他保护装置为了论证或说明的目的被移动。无论什么时候,当压缩机或使用说明书出现问题时,请与最近的已被授权的卡麦隆压缩机发行商联系。 C-FORCE系列压缩机的操作维护人员阅读并遵从该手册是非常重要的。通过把该文献和 压缩机的信息相联系来履行该手册。对维修或服务人员来说,将该手册存放到容易找到的地方。用户学习第二章中的安全信息也是非常重要的。总之,在任何时候都养成安全的习惯可以阻止人员的伤害和装置的损坏。 本手册包括CCS机密的知识产权信息。提供本手册的目的仅限于提供帮助用户使用和维护其设备的资料。接受此资料后,除了规定的目的外,用户不能使用此机密信息,更加不能 向其他人员泄露此机密信息。 所有的说明与额定值都服从于没有通知过的改变。Superior ?是卡麦隆公司的商标。 识别压缩机机身和汽缸 压缩机机身必须包括库伯能源服务的压缩机机身序列号。压缩机机身序列号贴在机身和组成机身结构 的所有零件上。它位于贴在顶盖上的机身铭牌上。每一个压缩机机身和汽缸都有自己的序列号。 汽缸必须包括卡麦隆汽缸序列号。 压缩机机身概述 所有的CCS压缩机机身都被设计为可靠的、连续的、重载、无故障运转。这些具有坚固 构造的对称平衡式压缩机是按照高速、高精度、高质量的现场已证实的标准制造的。所有易损件的迅速提供意味着维护的简单化和可靠的运行。由曲柄拐将两种曲轴行程分开的平衡对置的设计,已经成为往复式压缩机的现代标准。手册描述了C-FORCE系列压缩机机身。此类压缩机被设计应用于油气生产、气体传送、

涡旋压缩机设计说明书

毕业设计(论文) 题目空调用涡旋式压缩机结构设计 学院机电与汽车工程学院 专业机械设计制造及其自动化(机械设计制造)学生向涛 学号 指导教师孙鹏飞

摘要 本设计为空调用涡旋式压缩机结构设计,主要零部件包括动涡盘、静涡盘、支架体、偏心轴、防自传机构及平衡机构,动静涡旋盘应用圆的渐开线及其修正曲线的线型。 首先,确定了涡旋压缩机的重要结构参数,其次确定了涡旋压缩机的各个重要零件的结构尺寸,然后确定了涡旋线圆的渐开线线型并且对涡旋线进行修正,而后选择涡旋压缩机的各种附件,最后利用对涡旋压缩机的主轴进行有限元分析,最终说明了涡旋压缩机结构设计中的有关问题。在涡旋齿线型的设计中,不仅说明了渐开线的特征和涡旋线的成形过程,而且还对涡旋线线型进行了修正。 通过以上设计的设计过程,最终得到了涡旋压缩机。 关键词:涡旋压缩机,动涡盘,静涡盘,偏心轴

ABSTRACT The design is designing the structure of air conditioning scroll compressor , the main parts including moving vortex disc, static vortex disc, bracket dody, eccentric shaft ,anti rotation mechanism and balance mechanism,the application of static and moving vortex disc involve circle and linear correction curve. First of all, the important structural parameters of scroll compressor is determined, then determined the structure size of each important part of scroll compressor, and then determine the involute type vortex line round and the vortex line is modified, and then choose a variety of accessories of the scroll compressor, the spindle of scroll compressor for finite element analysis, the final show the problem in the design of structure of scroll compressor. In the design of scroll profile, not only describes the forming process of involute characteristics and vortex lines, but also to carry on the revision to the vortex line. Through the above design, we finally got the scroll compressor. KEY WORDS: scroll compressor, moving vortex disc, static vortex disc, eccentric shaft

4L-20丨8活塞式压缩机过程流体机械课程设计说明书

目录 第一章概述 (2) 1.1压缩机简介 (2) 1.2压缩机分类 (2) 1.3活塞式压缩机特点 (2) 第二章总体结构方案 (3) 2.1设计基本原则 (3) 2.2气缸排列型式 (3) 2.3运动机构 (3) 第三章设计计算 (4) 3.1 设计题目及设计参数 (4) 3.2 计算任务 (4) 3.3 设计计算 (4) 3.3.1 压缩机设计计算 (4) 3.3.2 皮带传动设计计算 (8) 第四章压缩机结构设计 (11) 4.1气缸 (11) 4.2气阀 (12) 4.3活塞 (12) 4.4活塞环 (13) 4.5填料 (13) 4.6曲轴 (13) 4.7中间冷却器 (13) 参考文献 (14)

第一章概述 1.1压缩机简介 压缩机(compressor),是将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的心脏。它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力,从而实现压缩→冷凝(放热)→膨胀→蒸发 ( 吸热 ) 的制冷循环。作为一种工业装备,压缩机广泛应用于石油、化工、天然气管线、冶炼、制冷和矿山通风等诸多重要部门;作为燃气涡轮发动机的基本组成元件,在航空、水、陆交通运输和发电等领域随处可见;作为增压器,已成为当代内燃机不可缺少的组成部件。在诸如大型化肥、大型乙烯等工艺装置中,它所需投资可观,耗能比重大,其性能的高低直接影响装置经济效益,安全运行与整个装置的可靠性紧密相关,因而成为备受关注的心脏设备。 1.2压缩机分类 压缩机按工作原理可分为容积式和动力式两大类;按压缩级数分类,可分为单级压缩机、两级压缩机和多级压缩机;按功率大小分类,可分为微小型压缩机、中型压缩机和大型压缩机。按压缩机的结构形式可分为立式、卧式。压缩机具有其鲜明的特点,根据其工作原理的不同决定了其不同的适用范围。 1.3活塞式压缩机特点 活塞式压缩机与其他类型的压缩机相比,特点是: (1)压力范围最广。活塞式压缩机从低压到超高压都适用,目前工业上使用的最高工作压力达350MPa,实验室中使用的压力则更高。 (2)效率高。由于工作原理不同,活塞式压缩机比离心式压缩机的效率高很多。而回转式压缩机由于高速气流阻力损失和气体内泄漏等原内,效率亦较低。 (3)适应性强。活塞式压缩机的排气量可在较广泛的范围内进行选择;特则是在较小排气量的情况下,要做成速度型,往往很困难,甚至是不可能的。此外,气体的重度对压缩机性能的影响也不如速度型那样显著,所以同一规格的压缩机,将其用于不同介质时,较

模具毕业设计34电机端盖压铸模设计说明书

一、零件图 如图1-1所示制件为电机端盖,材料为锌合金,属大批量生产。 图1-1 一、该压铸件的材料分析和工艺性分析 1. 材料分析 该产品的成型材料是锌合金,该材料密度大,铸造性能好,可压铸复杂的零件,压铸时不粘模,压铸件表面易镀Cr、Ni等金属,机械切削性能好,但易老化,抗腐蚀性能不高。 2. 工艺性分析 1)锌合金压铸,其锌不容易就粘在模具表面上。 2)该压铸件壁厚比较均匀,各个孔小且浅,工艺性好。 3)为了方便加工与成型及脱模,型腔、型芯均采用组合式结构。 4)该压铸件是一般精度等级。为降低设计难度和设计周期,应采一模一腔,且需要对压铸件去除浇口废料。 二、拟定的成型工艺 1.成型方法 该压铸件采用冲头下压式全立式压铸机压铸。 2.各工艺参数 1)经查教材(压铸成型工艺与模具设计)第32页表3.2可知压射比压为30Mpa

2)经查教材第33页表3.4可知压射冲头空行程压射速度为0.3~0.5m/s 3)经查教材第34页表3.5可知充填速度为15 m/s 4)经查教材第36页表3.7可知持压时间3~4s 5)经查教材第36页表3.8可知留模时间推荐值为7~12s 6)经查教材第37页表3.9可知浇注温度为410~540C 。 7)经查教材第38页表3.10可知模具预热温度130~180C 。 和工作温度180~200C 。 3. 确定型腔数目 1)为降低设计难度和设计周期,应采单型腔,且需要对压铸件去除浇口废料。 2)计算压铸的体积和重量 通过三维制图PRO/E 软件测量得: 单件压铸件投影面积 S=14257㎜2 ;体积V=153645㎜3 查有关资料可知Al 的密度为6.8g/cm 3 则压铸件重量m=1044.8g 三、初选压铸机 1.压铸机的锁模力 模具型腔胀型力中心与压铸机压力中心重合时压铸机锁模力 S F K ≥Z N (F +F ) 式中 S F —压铸机锁模力,N ; Z F —作用于模具型腔且垂直与分型面方向的胀型力,N ; N F —作用于滑快楔紧块面上的法向压力,N ; K —安全系数(一般取K=1~1.3) 型腔胀型力 Z F =P (123A +A +A ) 式中 P —最终的压射比压,Pa ; 1A —铸件在分型面上的投影面积,㎡; 2A —浇注系统在分型面上的投影面积与压铸件投影面积不重叠部分,㎡; 3A —溢流槽在分型面上的投影面积,㎡; 压铸机所容许的压射比压 2 0.785n F p D = 式中 n p —压铸机所容许的压射比压,Pa ; F —压射力,N ; D —压室直径,m 。 n p =9500N ÷(0.785×2 0.05)≈35MPa Z F = 35MPa ×18256㎜2 ≈63MPa S F =1.15×(63 MPa +0)=72.5 MPa 2.选压铸机

天然气涡旋式涡旋压缩机结构设计

百度文库 I 摘要 本设计为涡旋压缩机结构设计,主要零件包括动涡盘、静涡盘、支 架体、偏心轴及防自转机构,动静涡旋盘应用圆的渐开线及其修正曲线的线型。 首先,确定了重要结构参数,进而确定了涡旋线圆的渐开线线型。然后进行了受力分析,结构强度及寿命计算。最终说明了结构设计中的有关问题。在涡旋齿线型的设计中,不仅说明了渐开线的特性和涡旋线的形成过程,而且还对涡旋线线型进行了修正。 通过以上的设计过程,我们最终得到了涡旋压缩机。 关键词涡旋压缩机动涡盘静涡盘偏心轴圆的渐开线

百度文库 II Abstract The design for the structural design of scroll compressors, the main parts, including moving vortex plate, static vortex plate, frame body, eccentric shaft and anti-rotation mechanism, the application of static and dynamic disk vortex involute circle and linear correction curve. First of all, to identify the important structural parameters, which determine the vortex line of the involute circle line. And then proceed to the stress analysis, structural strength and life span.