KW静压造型线FOX浇铸机

常州轻工职业技术学院毕业设计(论文)说明书

题目KW静压造型线FOX浇铸机

姓名

学号1153613121

班级11制造331

指导教师

职称

日期2014年4月

前言

在铸造生产线项目中,铸件的生产采用目前国际上最先进的砂型铸造生产线—静压自动造型生产线,该生产线从德国引进,选用国际知名厂家KW公司产品,可自动造型,自动翻箱,自动扎气孔、铣浇冒口,自动合箱,使用自动浇注机自动进行浇注,自动捅箱、落砂,这一系列过程全部采用PLC控制。油缸的精确定位通过位移传感器实现。浇铸机的定位是通过先进的激光定位系统。

整个造型线液压油是由昆仑公司提供。使用静压造型线生产的铸型硬度分布均匀,轮廓清晰,铸件的尺寸精度及表面光洁度容易保证,静压造型线生产自动化程度很高,减少了人为因素所造成的铸件质量不稳定状况,使铸件质量与手工造型生产相比,将会发生一个质的飞跃;静压造型线生产速度快,效率高,该造型线砂箱尺寸为:1200×800×350/300,生产率可达108整型/小时,完全可保证铸件的规模生产及高质量要求。采用静压造型线生产工艺是目前铸造行业实现自动化连续生产的一种先进工艺方式。该造型线投入使用后,将大大提高生产率及铸件产品质量,不仅能满足目前机体类铸件的需求,而且可生产高品质的铸件,为实现将我公司高品质的柴油机推向国际市场奠定良好的基础。

目录

第一章摘要 (1)

第二章 FOX浇铸机的操作说明 (2)

2.1.密码设置 (3)

2.2.主页面 (3)

2.2.1.自动操作模式 (3)

2.2.2.手动操作模式 (4)

2.2.3.维护操作模式 (4)

2.3.设置主菜单 (5)

2.3.1.C轴、T轴、X轴、Y轴 (5)

2.3.2.模型参数 (8)

2.3.3.造型线及设置 (9)

2.3.4.浇铸及设置 (10)

2.3.5.孕育及操作参数 (12)

2.4.错误信息窗口 (14)

2.5.360°信号灯 (15)

第三章 FOX浇铸机的配件 (16)

3.1.光感传感器 (16)

3.1.1.机械安装 (16)

3.1.2.液流监控传感器 (16)

3.1.3.传感器安装 (17)

3.1.4.传感器清洁 (18)

3.2浇包 (18)

3.2.1.浇包体 (18)

3.2.2.浇包盖 (18)

第四章 FOX浇铸机的维护 (18)

4.1.电子 (19)

4.2.机械 (19)

4.2.1.T 轴,水平轴 (19)

4.2.2.C 轴,转轴 (19)

4.2.3.X 轴,横向移动至造型线 (19)

4.2.4.Y 轴,纵向移动至造型线 (19)

4.2.5.机座/放置浇包的桌子 (19)

总结...................................................

德国KW公司拥有四种浇铸机,本文所介绍的FOX浇铸机是半自动化浇铸机,该浇铸机运行成本低,可靠性高,设计简单,安装和调试快,而科技含量最高的PUMA浇铸机价格昂贵,日常维护比较繁琐,但是PUMA浇铸机可以随着传感器扫描而进行全自动浇注,快速成型线,同步与线的移动浇注,可以弥补铁供应时间。

本文着重介绍了FOX浇铸机的使用说明,配件及维护等方面,可以让大家更清晰的了解到国外先进的技术。FOX浇铸机的引进摆脱了手工浇注的缺点,危险系数降低,且生产效率得到大大的提高。

关键字: FOX浇铸机配件维护浇注

第二章:FOX浇铸机的操作说明

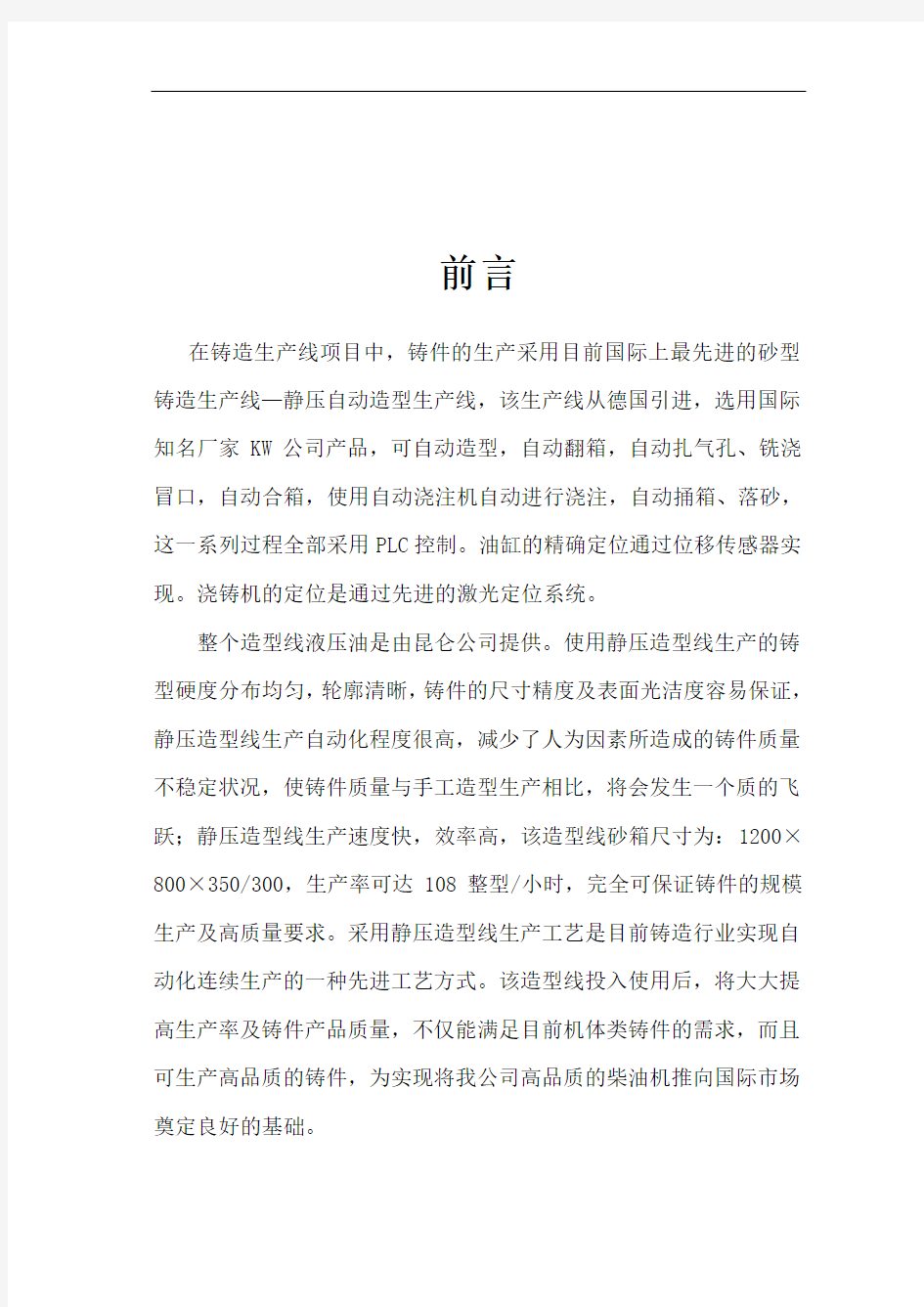

控制台

急停按钮 S01

从原位 Y4 取

浇包

按钮 S11/指示灯 H11 复位按钮 S02/指示灯 H02 清理位置按钮 S12/指示灯 H12 电源开/关按钮 S03/指示灯 H03 步序按钮 S13/指示灯 H13

造型线给进

指示灯H04

操作手柄 XY-轴操作手柄S14

砂型给进使能

选择开关 S05/指示灯 H05 液流信号

按钮 S15/指示灯 H15

操作手柄T-

轴操作手柄 S06 自动动作序列

按钮 S16/指示灯 H16 开始浇注按钮 S07/指示灯 H07 同步接通按钮 S17/指示灯 H17

停止浇注按钮 S08/指示灯 H08

动作序列停止

按钮 S18/指示灯 H18 下一型按钮 S09/指示灯 H09 放浇包到新位置 Y3 按钮 S19/指示灯 H19

换浇包按钮 S10/指示灯 H10 C-轴 +/-

选择开关S20

2.1.密码设置

可通过点击Künkel-Wagner 公司的标示进入对密码设置的页面,该功能只在已经输入管理员用户名以及密码后才能使用。

密码设置页面只在输入管理员的用户名以及密码后才能进入,且只能由SLS 对其进行设置。.

可选择以下的功能:

对比度+:增加触摸屏对比度

对比度-:减弱触摸屏对比度

清洁屏幕:进入特殊的页面,所有的按键都将不再工作。此页面维持时间仅为15秒,在此期间可对屏幕进行清洁。

关闭RT:关闭本页面并进入Windows CE 操作系统(只在对界面以及TP 校准时使用)

英文:转换至英文

2.2. 主页面

操作者可以通过主页面选择机器的运行模式。

“用户信息”会出现在屏幕上端为操作提供指导。

2.2.1.自动操作模式

自动操作模式将在按下“自动”按钮后启动。“自动模式激活”将出现在按钮下方。操作者可通过触摸屏上的按键选择自动模式下的功能。这些功能只有在自动模式被激活的状态才能使用.

2.2.2.手动操作模式

点击“手动”进入手动操作模式。如果“自动”模式先被激活,所有属于自动模式下运作将立即停止。唯一的例外的情况是,当浇铸功能正在进行时,浇包将向后倾斜以中断浇铸液流喷射。完成该程序后,才能通过手动模式或者操纵手柄移动轴。

2.2.

3.维护操作模式

只有在手动模式下才能选择进入维护操作模式。维护模式下可以通过不带安全连锁的操作手柄移动轴。只有当轴在手动或者自动模式下都不能移动,或轴到达硬件限位开关的时候,维护模式才能被启动。

2.3. 设置主菜单

按下相应的按钮开始设置。

2.3.1.C轴、T轴、X轴、Y轴

C轴通过该页面可进行对 C 轴的设置以及操作。该页面也反映了 C 轴的部分实际值如位置、锁定状态以及错误编码等。

启动定位按钮可根据手动模式下的位置列表移动机器到选定位置。请一直按住该按钮直到C轴运行到指定位置,否则C轴将停止运动。若在维护模式下,按下启动定位按钮键机器将进入手动模式。可从位置列表中选择以下位置:

a. 将浇包置于0.0°位置

b. 将浇包置于90.0°位置

如果C 轴出现错误信号提示,该信号可通过按键“错误应答”来消除。

按下“维护”按键机器将进入维护模式。维护模式只有在手动模式下才能被激

活。在维护模式下,C 轴可通过未经安全联锁保护的操作手柄而被移动。只有当轴在手动或者自动模式下都不能移动,或轴到达硬件限位开关的时候,维护模式才能被启动。

按下“维护锁定”按钮,维护模式将被锁定或解锁。

T-轴通过该页面可进行对T 轴的设置以及操作。该页面也反映了T 轴的部分实际值如位置、锁定状态以及错误编码等。

启动定位按钮可根据手动模式下的位置列表移动机器到选定位置。请一直按住该按钮直到C轴运行到指定位置,否则C轴将停止运动。若在维护模式下,按下启动定位(STARTPOS)按钮键机器将进入手动模式。可从位置列表中选择以下位置:

a. 浇包自由位置

b.移动浇包/翻转位置

通过启动定位按钮来移动轴的速度可通过速度列表选择。具体为下:

a. 自动移动

b. 手动移动

如果T 轴出现错误信号提示,该信号可通过按键“错误应答”来消除。

.按下“维护”按键机器将进入维护模式。维护模式只有在手动模式下才能被激活。在维护模式下,C 轴可通过未经安全联锁保护的操作手柄而被移动。只有当轴在手动或者自动模式下都不能移动,或轴到达硬件限位开关的时候,维护模式才能被启动。

X-轴通过该页面可进行对X 轴的设置以及操作。该页面也反映了X 轴的部分实际值如位置、锁定状态以及错误编码等。

启动定位按钮可根据手动模式下的位置列表移动机器到选定位置。请一直按住该按钮直到轴运行到指定位置,否则轴将停止运动。若在维护模式下,按下启动定位按钮键机器将进入手动模式。可从位置列表中选择以下位置:

a. 浇注位置

b. 浇包位置(新/旧)

通过启动定位按键移动轴的速度可通过速度列表选择。具体如下:

a. 自动移动

b. 操作手柄慢速移动

c. 操作手柄快速移动

d. 手动移动

如果T 轴出现错误信号提示,该信号可通过按键“错误应答”来消除。

.按下“维护”按键机器将进入维护模式。维护模式只有在手动模式下才能被激活。在维护模式下,X 轴可通过未经安全联锁保护的操作手柄而被移动。只有当轴在手动或者自动模式下都不能移动,或轴到达硬件限位开关的时候,维护模式才能被启动。

Y-轴通过该页面可进行对Y 轴的设置以及操作。该页面也反映了Y 轴的部分实际值如位置、

锁定状态以及错误编码等。

启动定位按钮可根据手动模式下的位置列表移动机器到选定位置。请一直按住该按钮直

到轴运行到指定位置,否则轴将停止运动。若在维护模式下,按下启动定位按钮键机器

将进入手动模式。可从位置列表中选择以下位置:

c. 浇包位置1 (新浇包)

d. 浇包位置2 (旧浇包)

通过启动定位按键移动轴的速度可通过速度列表选择。具体如下:

e.自动移动

f.操作手柄慢速移动

g.操作手柄快速移动

h.手动移动

如果T 轴出现错误信号提示,该信号可通过按键“错误应答”来消除。

按下“维护”按键机器将进入维护模式。维护模式只有在手动模式下才能被激活。在维护模式下,Y 轴可通过未经安全联锁保护的操作手柄而被移动。只有当轴在手动或者自动模式下都不能移动,或轴到达硬件限位开关的时候,维护模式才能被启动。

2.3.2.模型参数

通过该页面对浇注和孕育过程的各种模型进行设置。

实际模型号可通过输入数值或者下拉模型数列表完成选择。有30种模型可供选择。

X和Y轴浇杯位置的数值输入以毫米为单位。

X轴的参考值位于砂箱的背面。

Y轴参考值位于砂箱的左面。

预浇注速度V1是指T轴倾转时浇注启动直到浇铸流流出的速度。

T轴预浇注角度A2只指T轴在预浇铸1开始运行后的倾斜角度。

T轴预浇铸速度V2指的是T轴在倾斜过程中最后达到浇注角度A2 的速度。

带孕育或者不带孕育浇铸可通过选择孕育功能进行选择。孕育在选择的速度下进行。

两种孕育方式可供选择。

出现液流时启动孕育过程–孕育在铁液喷射后立即开始。

随预浇注开始启动孕育过程–预浇铸开始后滞一段时间启动孕育过程,滞后的时间在模型参数平模上设置。

2.3.3.造型线及设置

浇铸位型线的页面。选择下一个要浇铸的模式。

下一模型号可通过输入数值或者下拉模型数列表进行选择。当界面显示模型变换信号在,或者操作者按下“换模型”按钮后,下一模型将变成实际模型。

栈内存中每一个模型都有一个特别的编号作为砂型的辨识号。这个编号通过砂型计数器产生,最多可达999。.在砂型计数栏中可显示每个砂型的砂型计数。

砂型计数栏下面是转换模型的提示栏,反映了在造型线中砂型更换发生位置。

模型号栏反映了每个砂型的模型数。每个模型参数都将保存在模型参数菜单中。

砂型状态栏显示了每个砂型的以下信息:

砂型可浇铸还未浇铸。

砂型还不能浇铸。.

砂型已经浇铸。

砂型状态操作栏按下在砂型状态栏下的按键可改变模型从可浇铸到不能浇铸的状态,可以对每个浇铸线上的砂型做这样的改变。

每一个砂箱位置都有一个特别编号,并通过模型数栏反映出来。浇铸机可浇铸砂箱位置通过黄色背景色标示出来。

浇铸机实际铸型位置通过标有红色的浇包图标标示。

实际模型显示了在浇铸线中活跃的模型。

实际模型号: 显示了在正在浇铸的浇铸机的位置上的砂型位置。

下一将被浇铸模型: 显示了当浇铸机完成当前浇铸目标后下一个被浇铸模型的位置。

下一浇铸模型:显示了下一个进行浇铸的砂箱位置。

>设置模型<< 和下一模型号功能类似,操作者可以此按键设置在浇铸线上所有的模型号

Next mould grid nb: 只在维护目的下使用。

>>手动推动<< 只在维护目的下使用。

实际砂箱号: 显示了在浇铸机中砂箱的实际位置。

可浇砂箱: 显示了浇铸线上的砂型号。

Y轴实际位置: Y轴在浇铸机中实际位置(以毫米为单位)

X轴实际位置: X轴在浇铸机中实际位置(以毫米为单位)

Y轴在第一箱的位置: 浇铸段内Y轴方向第一个可浇铸第一砂箱的位置

Y 轴向第一箱位置偏移: Y轴向浇铸线上第一砂箱的位置偏移。因温度变化而出现模型长度变化时可以引起偏移。

X 轴砂型: 反映了与X轴浇铸位置,浇杯相关的信息。

浇铸段: 浇铸线在Y轴方向的长度。

砂箱长: 砂箱在Y轴方向的长度。

砂箱距离: 两个相连砂箱在Y轴方向的距离。

2.3.4.浇铸及设置

通过本页面可完成对实际砂箱的浇铸以及孕育过程的监控。

砂型号反映了目前正在浇铸的砂型的砂型号。

实际砂型: 反映了浇铸机正在浇铸砂型的位置。

实际温度.: 反映了实际浇铸温度°C (温度传感器的原始值).

平均温度.: 浇铸过程中的平均浇铸温度°C.

FOX带包时间: 实际带包时间,从上个浇包被替换后的时间算起

更改预浇铸V1 通过+/- 按键来改变预浇铸速度V1.

更改预浇铸A2 通过+/- 按键来改变预浇铸角度A2

更改预浇铸V2 通过+/- 按键来改变预浇铸速度V2

孕育可设置孕育速度以及浇铸过程中的实际孕育量。

周期时间: 实际浇铸时间–即实际浇铸开始后的时间

浇铸计数: 浇铸的计数器

探头: 通过喷射探头检测铁液,1表明已检测到铁流,0表明铁流还未被检测到。

操纵杆浇铸速度1 : 当操作杆被推至正常速度位置时,T轴在浇铸过程中的速度(T轴操控杆的第一位置).

操纵杆浇铸速度2: 当操纵杆被推至快速位置时,T轴在浇铸过程中的速度(T 轴操纵杆第二位置)

反倾速度: 在按下停止浇铸按键后T轴开始倾转回退时的速度

倾转回退角度: 在按下停止浇铸键让喷射中止后T轴的角度

浇包倒空角度: 如果T轴比浇包清空角度更高,实际浇包将视为已被清空。

每包最长浇铸时间: 设置带包时间,浇包浇铸的最长时间。该时间结束后,则浇包将替换成新的浇包。

FOX带包时间: 实际带包时间,从上个浇包被替换后开始算起。

浇铸时刻: 开始浇铸的时刻。

取浇包时刻: 取出浇包的时刻。

砂型号浇铸砂箱的砂型号。

浇铸时间: 浇铸砂型的时间。

孕育剂量: 浇铸砂型所需孕育剂量。

2.3.5.孕育及操作参数

孕育测试速度设置孕育测试中的孕育速度值。

最大孕育时间

孕育剂量: 在孕育测试结束时孕育剂量值。

实际孕育剂管道压力压力探测器的实际数值,可测试孕育剂管道的空气压力。如果在管道清理过程中,实际管道压力大于设置管道压力,则可能出现孕育剂管道被阻碍物堵塞而须对浇铸机进行检查。

设置孕育剂管道压力设置空气压力值以检查管道是否被阻碍物堵塞。如果在清理管道过程中,实际管道压力比设置管道压力大,则可能出现孕育剂管道被阻碍物堵塞而须对浇铸机进行检查。

实际孕育修正系数: 通过该系数可修正孕育速度,如果需要的孕育剂量偏离实际剂量,孕育修正参数将通过左边的按键增加或通过右边的按键减少。

孕育测试按键按下该按键后即可启动孕育测试功能,其时间可通过设置孕育测试时间设定。

孕育剂存储料箱是位于孕育料斗下方的料箱。通过设置孕育量的实际数值来对该料箱进行加料。如果实际值低于最小值,则料箱将加入孕育剂。如果实际

值高于设置值,将停止对料箱进行灌注。

设置数值为停止对孕育料箱加料而设置的孕育剂上限。9

实际值孕育剂的实际值,以控制重新灌注过程。实际值通过以下公式计算:实际值=标度值+修正值

标度值孕育量具所测算的实际值。

修正值对测出的标度值进行修正,以保证对于料箱的重新灌注程序有序进行,甚至在刻度偏向0度时。

清理: 按下该按钮后启动清理孕育料箱。孕育补料机将处于持续运行状态而不再进行重新灌注,甚至当重新灌注的下限已经到达也不行。在设置实际值为0之前,必须清空料箱以及加料器。

设置实际值为o 当按下该按钮后,实际值将变成0

该步骤必须在料箱以及加料器已经清空的情况下进行。

清理阀门: 按住此按钮不放,阀门的空气清理程序将一直处于运作状态。

孕育剂阀门: 按住此按钮不放,孕育空气阀门将一直处于运作状态。

设备运行时间: 浇铸机安装后的运行总时间。

浇包计数: 被浇铸机被选取的浇包数量。按下浇包复位键后,浇包数将变为0。

浇铸计数: 计算操作者自上次对浇铸数进行复位后所有浇铸的单位。按下浇铸复位键,浇铸数将变为0。

总浇铸量: 自机器安装后机器所完成的总浇铸量。

2.4.错误信息窗口

设备出现错误后,将自动反映在错误信息窗口中。

有关错误信息的其他相关文字信息。

2.5. 360°信号灯

信号状态意义

绿灯持续性发光(S)

自动模式: 浇铸机正在无错误状态下正

常运行。

绿灯频繁闪烁(F)

手动模式: 浇铸机正在无错误状态下正

常运行。

黄灯持续发光(S)

自动模式:孕育缸孕育剂已经接近底部,

需要进行补料。

红灯持续发光 (S)

浇铸机处于出错状态。

第三章 FOX浇铸机的配件

3.1光感传感器

3.1.1.机械安装

光学传感器主要由以下部分组成:

1. 黑色氧化不锈钢管

2. 通过三个螺钉加固的带有插塞接点的

探头

3. 焊在插塞接点内部的光敏电阻

4. 玻璃扩散器

5. 铝片面罩,作为对于可视区域的补充配

备

6. 装在 NO7 位置的透镜(f =35mm)

7. 透镜支撑架

8. 保护透镜

9. 保护透镜支撑架

3.1.2 液流监控传感器

传感器传递与浇注液流的电子信号浇注(是/

否)

可视区域由装置在探管中的面罩构成,长约3毫

米,宽为8毫米。

可视区域由装置在探管中的面罩构成,可视区域可

探测范围很广,从而保证了传感器探头能探测到 X

轴线上的浇铸流(无论浇铸流的粗

细或者甚至是磨损的浇口石)。

可视区域的竖面非常狭小

●上部被限制住,以防烧包嘴在浇包倾斜时也不会被探头探测到

●下部被限制住,以防砂箱表面的浇铸铁流不会被探头探测到

信号会收到其它光源如火焰、日光或者灯光的影响而出现错误。

3.1.3 传感器的安装

SLS 负责在安装机器的时候调试传感器。如果因为某些原因对传感器重新试,须从头开始进行设置。

●将带空浇包的浇铸机送至浇注入口位置

●将浇口倾斜至最大的角度

●将一部分电缆或者金属软管作为“人造浇铸液流”放置于浇包嘴中,让其尾

部在浇注口处像真正的液流一样

●将传感器探头清理干净(为了在卸载的时候不让灰尘进入探测管)

●拧开探测管内三个内六角 M3 螺钉,取出传感器探头.

●让探头根据“人造液流”而重新调整

●检查位置

●如有必要,请拧开传感器支撑架上的螺丝,重新安装传感器后将螺丝拧紧。请在重新安装传感器探测头的时候请注意,将传感器管上的标示钻孔对准探测头。

注意事项

请保持清洁(扩散器和透镜等)

全自动造型线生产流程__造型线操作要点

全自动造型线生产流程__造型线操作要点 寻寻觅觅,走马观花,你在造型线这条路上看了多久?你是否发现找到一个心仪的造型线实在太麻烦!你是否还在为选择造型线而困扰?其实选择自动造型线也可以很简单!让小编带你走进众合冷弯机械,来了解全自动造型线生产流程和造型机操作规程吧~好了,废话少说,快跟小编来看看有关造型线的详情吧~ 全自动造型线生产流程 据说有这样一条国产造型线,它服役近40年,产能达铸造一厂1/3以上,它叫KY线。目前主要生产刹车盘铸件。2016年产220万件,提供了有力的支撑。 提到KY线就不得不说到铸造一厂一车间1968年从德国引进的KW线。这条KW线当时是全亚洲一条全自动高压造型线,代表了当时全世界铸造设备的高水平。包括二汽铸造一厂在内,KW线为国内

铸造行业培养了一大批技术、管理人才,为中国铸造行业的发展立下不朽功勋。由于设备老化和铸造一厂的产品升级,这条功勋线已于2002年退役,代之以具备当今国际先进水平的德国HWS静压造型线。 全自动造型线不是简单的单机设备,是集机械、液压、气动、电气于一体的技术复杂的大型成套设备。一条造型线上仅液压缸就有100多个,而液压缸只是一条造型线组成的一小部分,当时中国可以说是一穷二白,工业基础薄弱,哪怕是液压缸上一个小小的密封圈,国内都找不到。 可想而知当时设计、制造这样一条与进口KW线技术水平相当的国产造型线,困难重重。老一辈东风建设者陈世煌、张世端、马海林、殷世成、彭元亨、万仁芳等在KY线的设计、制造、安装、调试过程中付出了后人难以想像的艰苦努力。

垂直造型技术适合那些大产量、高精度的铸件。垂直潮模砂造型机的高速、不错、高可靠性、高成本效益型生产及优良的工作环境堪称行业标杆。丹麦迪砂(DISA)公司以生产铸造用的垂直分型无箱射压造型线而闻名于世。 全自动造型机操作规程: 1、遵守造型机和制芯机通用操作规程。 2、造型机起模时,顶杆须平稳而又同步上或,否则,通知维修人员修理。 3、造型机压实时,压砂横梁转架应平稳地转动,不要操作过猛,产生冲击。 4、操作者在生产前后须注意模具是否良好,外模与芯模的定位销是否配套。 5、操作造型机的工作人员应思想集中。 6、造型机合箱完工后,应按工艺规定,将模子吊搬到制定的浇注点(线)。摆放整齐,并加以压铁或卡子锁箱。杂件须注明记号。 7、造型机砂箱不准堆放太高,一般不得超过两米,所用工具须堆放整齐,防止发生事故。

德国HWS 公司的EFA2SD6 静压造型自动线

1 德国HWS 公司静压造型线 从德国HWS 公司进口了一条EFA2SD6 静压造型自动线,主要用于发动机的铸件生产。该线的设计生产率为80 整型/ h,设备运转情况良好,可靠性高,故障率低,每天两班生产,日产量在1000 箱以上,年产量为20000万吨汽车配件。 1. 1 静压造型线的主要参数 砂箱内尺寸1300mm ×900mm ×350/ 350 mm 生产率80 整型/ h 循环砂箱/ 小车数190 副/ 195 辆 全线总功率340kW 液压定量泵3 台,360L/ min 液压变量泵1 台,360L/ min 储能器1 台,100L 齿轮循环泵1 台,450L/ min 1. 2 静压造型线的组成及工艺流程 全线由造型段、下芯合箱浇注段、冷却段和返回捅箱段组成。 造型段主要由分箱机、造型推送缸、造型辊道、空箱清扫机、静压造型机、翻箱机、移箱机、造型缓冲缸等组成。转运车1 把空砂箱和平板小车一起移入分箱机2 ,2 松开箱卡依次提起上下箱,提升上下箱时油缸的行程是不同的,油缸的行程是由脉冲编码器控制的。在造型推送缸3 和缓冲缸12 相互配合下,上下箱被推上造型辊道,由4 和5 对砂箱进行清扫和外型检查。然后进入造型机中心,举起砂箱完成接箱、加砂、静压、压实和回程起模。辊道上每移动一个铸型,翻箱机7 就翻转180ü(正反转) 。刮砂机9 在铸型移动时对砂箱背面进行刮砂,然后铸型进入移箱机11 ,11 依次抓起上下型分别放在下芯辊道和平板小车上。提起和放下铸型的油缸是由脉冲编码器控制的。 下芯合箱浇注段主要由中间推送缸、中间缓冲缸、下芯辊道、铣浇口机、扎气眼机、下芯机和合箱机组成。主要完成铣浇口、扎气眼、下芯和合箱。合箱机

静压造型工艺与静压造型机

1 静压造型工艺与静压造型机 1.1静压造型工艺 气冲造型线虽具有设备简单、紧实速度快等优点。但其工艺适应性差,并不适应高吊砂及大平面铸型生产,像制动毂起模的成型率就不高,生产曲轴时工艺上的处理也比较麻烦。 静压造型是自动造型线上常用的湿型砂造型紧实工艺,被认为是较为理想的造型方法,其设备主要由匀砂斗,百叶窗式加砂斗、储气包和吹气阀、多触头、余砂框、带排气塞的模板及模板框、举升工作台、模板回转更换装置、上机架移动装置等组成,紧实工艺可分为四个过程: (1)加砂:以自然落下的方法通过匀砂斗进入百叶窗式加砂斗,将一定量的型砂填入砂箱和余砂框内。匀砂斗的作用是将型砂均匀的分布在整个砂箱面上。砂子的加入量通过称重系统或者备用的时间定量系统可以准确控制。砂斗内部配置喷分型液装置,在加砂前向模型上喷分型液。 (2)气流予紧实 定量斗移至加砂位置,同时压头移至型腔上方,工作台上升,这时压头、余砂框、砂箱和模板形成一个封闭腔,按设定的时间和压力快速打开吹气阀,气流携带型砂向模板方向流动,完成良好的填充并得到予紧实。空气经模板框周边和模板上的排气塞及排气阀排出。 (3)压实 砂型在多触头的压实下得到最终紧实,压实比压可在0.3~

1.1Mpa区间内调节。 (4)起模 采用回程起模方式将模板与铸型分离。 静压造型与气冲造型的不同在于它把气冲变成吹气,把吹气变成填砂及予紧实手段,并增加了多触头压实过程。它通过压实,尽可能的缩小了铸型强度上的差值,保证铸型硬度均匀性。提高了铸型在砂箱高度上的利用率,并从根本上改变了气冲造型的t。搭桥,,现象,工艺性很好。适合多种汽车铸件生产,后桥另件像主减壳、圆柱齿轮壳、制动毂、刹车盘、轴差外壳、曲轴等件的生产都没问题。 配有高压多触头压实的静压造型机,并不是任何情况下都要吹气予紧实,据统计,大约65%的铸件直接压实,即可以获得满意的型腔硬度。 1.2 静压造型机 技术参数 (1)砂箱尺寸1000X800X 320/320mm (2)起模行程600mm (3)模底框高度350mm (4)设计生产率40 S/型 (5)吹气压力0.3~O.5Mpa (6)压实力124 t 压实比压(无级可调) 最大 1.1 Mpa (7)允许铸型拔模斜度O.50

KW静压造型线FOX浇铸机

常州轻工职业技术学院毕业设计(论文)说明书 题目KW静压造型线FOX浇铸机 姓名 学号1153613121 班级11制造331 指导教师 职称 日期2014年4月

前言 在铸造生产线项目中,铸件的生产采用目前国际上最先进的砂型铸造生产线—静压自动造型生产线,该生产线从德国引进,选用国际知名厂家KW公司产品,可自动造型,自动翻箱,自动扎气孔、铣浇冒口,自动合箱,使用自动浇注机自动进行浇注,自动捅箱、落砂,这一系列过程全部采用PLC控制。油缸的精确定位通过位移传感器实现。浇铸机的定位是通过先进的激光定位系统。 整个造型线液压油是由昆仑公司提供。使用静压造型线生产的铸型硬度分布均匀,轮廓清晰,铸件的尺寸精度及表面光洁度容易保证,静压造型线生产自动化程度很高,减少了人为因素所造成的铸件质量不稳定状况,使铸件质量与手工造型生产相比,将会发生一个质的飞跃;静压造型线生产速度快,效率高,该造型线砂箱尺寸为:1200×800×350/300,生产率可达108整型/小时,完全可保证铸件的规模生产及高质量要求。采用静压造型线生产工艺是目前铸造行业实现自动化连续生产的一种先进工艺方式。该造型线投入使用后,将大大提高生产率及铸件产品质量,不仅能满足目前机体类铸件的需求,而且可生产高品质的铸件,为实现将我公司高品质的柴油机推向国际市场奠定良好的基础。

目录 第一章摘要 (1) 第二章 FOX浇铸机的操作说明 (2) 2.1.密码设置 (3) 2.2.主页面 (3) 2.2.1.自动操作模式 (3) 2.2.2.手动操作模式 (4) 2.2.3.维护操作模式 (4) 2.3.设置主菜单 (5) 2.3.1.C轴、T轴、X轴、Y轴 (5) 2.3.2.模型参数 (8) 2.3.3.造型线及设置 (9) 2.3.4.浇铸及设置 (10) 2.3.5.孕育及操作参数 (12) 2.4.错误信息窗口 (14) 2.5.360°信号灯 (15) 第三章 FOX浇铸机的配件 (16) 3.1.光感传感器 (16) 3.1.1.机械安装 (16) 3.1.2.液流监控传感器 (16) 3.1.3.传感器安装 (17) 3.1.4.传感器清洁 (18) 3.2浇包 (18) 3.2.1.浇包体 (18) 3.2.2.浇包盖 (18) 第四章 FOX浇铸机的维护 (18) 4.1.电子 (19) 4.2.机械 (19) 4.2.1.T 轴,水平轴 (19) 4.2.2.C 轴,转轴 (19) 4.2.3.X 轴,横向移动至造型线 (19) 4.2.4.Y 轴,纵向移动至造型线 (19) 4.2.5.机座/放置浇包的桌子 (19) 总结...................................................

水平静压造型线应该具备的技术要求

完善的高水平静压造型线应该具备的 技术要求 1.造型机 1)型砂紧实方式。应有两种紧实方式可供选择,即“压实”和“气流预紧实+压实”。当造简单或扁平的铸件砂型时,仅用“压实”造型,可节省能耗和提高造型节拍。较复杂的铸件造型时用“气流预紧实+压实”。 2)压实比压应大于1.2MPa,且比压可以调整。 3)生产形状复杂的铸件时要求型腔表面硬度(B型硬度计)为: ①水平面和分型面≥90,侧面≥85,背面≥80; ②同一型腔表面测量硬度差不得超过5。 4)加砂 ①砂定量装置内壁装有防粘砂的衬板。 ②采用重量定量装置实现砂定量,这样可以始终按照所设定的上箱和下箱的用砂量提 供相应重量的型砂。 ③加砂口出口最好有能对型砂松散的装置(如转棒式松砂器),提高型砂流动性和加 砂均匀性,这对于质量不高、砂团多的型砂尤为重要。 ④定量砂斗带有百叶窗式装置。如有可能每片百叶窗的启闭由独立液压缸控制(包括 打开先后、角度和打开时间长短),可以根据模样各部分高度控制加砂量,以保证 加砂的均匀性。 5)多触压头 ①采用主动式液压多触头。这种压头应做到砂箱周边的压力高于其中间压力约20%, 砂箱四角压力高至30%。 ②多触头的伸出长度应有检测控制,便于根据模样预置多触头伸出的长度。 ③压实压力可以调整。 6)气流预紧实可通过控制气阀改变预紧实的气体压力及改变紧实时间和强度。 7)模板加热采用机内和机外加热的方式,其加热温度可以自动控制。 8)每造一次型都能对模板和工作台自动清吹,并有自动喷涂分型剂装置。 9)模样的起模斜度≤0.5°。 2.合箱机 1)合箱精度:合箱的错偏量<0.2mm。 2)合箱时应有预定位装置(例如长销定位机构),或者最少要做到下箱纵向和横向定位、

双面压实造型和静压造型工艺的比较-2013-4

SAVELLI双面压实造型和静压造型工艺的比较 常州萨维利铸造技术有限公司 <摘要> 目前有代表性的有箱造型线,国外主要有德国KW、HWS、日本新东和意大利萨维利(SAVELLI)的双面压实造型线。 本文重点介绍被人们誉为“下一代造型技术”的双面压实造型技术,并且与传统的静压造型以及造型线作以全面的比较,使大家可以更深入地了解萨维利独特的双面压实造型工艺,其可以实现高硬度和好的透气性完美地结合,并且在能耗与控制可靠性方面有着显著的优势。萨维利高效全自动造型线具有提供300整型/时和最大砂箱尺寸3500毫米的生产全套技术。 一、萨维利SAVELLI FORMIMPRESS双面压实造型工艺和造型线 1、双面压实造型机造型工艺原理和特点 双面压实造型和普通造型的区别只在于型砂和模板之间的相互移动不同。它的造型过程和工艺是将预填框置于砂箱和模板之间。采用模板随型压实工艺和多触头压实机构,模板可以作上、下自由移动,将预填框内的型砂从砂型(砂箱)分型面处挤压推入,其紧实度是分型面和背面高,而中间较低的理想曲线分布,实现了高紧实度和好的透气性完美结合。 紧实过程(请见图1所示) 图1

步骤一:通过造型机称量斗称量型砂,同时预填框处于最高位置; 步骤二:提升工作台,将模板,预填框和砂箱举升到工作位置; 步骤三:重力加砂,将型砂从称量斗中加入到砂箱; 步骤四:多触头压头进入至砂箱上方,造型机中心工作位置,刮平多余型砂;步骤五:工作台带着模板,预填框和砂箱再次提升,预紧实; 步骤六:提升模板,自下而上开始压实; 步骤七:通过多触头,以15kg/cm2压力从顶部挤压完成终紧实; 步骤八:工作台下降,通过预填框慢速平稳脱模; 步骤九:快速分离,将砂箱放置在砂箱辊道上,模板框定位在造型机内部模板更换装置中心,将造型完成的砂箱推出,同时将空砂箱推入到造 型区准备。 2、造型机主要结构组成 组成结构包括:底部基础机构,顶部压头机构,机架,加砂和砂分配机构,带举升工作台的压实机构,中心转台旋转模板更换装置,模板吹喷装置,液压气控系统和电气控制系统。 3、造型机主要结构特点 1)加砂方式为重力加砂,模板不需要排气塞; 2)使用称量斗对型砂称量,对加入到砂箱内的型砂定量控制; 3)造型时,造型主机,模板框和预填框采用四柱定位机构,预填框和砂箱定位,起模定位面为预填框,保证了造型精度和起模精度; 4)带有定位和自动加热的转台模板更换装置,中心系统模板可选1/1和1/2;5)齿轮电机驱动多触头压头和称量斗水平移动,叶片驱动砂箱加砂分配装置和举升工作台装置均采用编码器,传感器,数值化控制; 6)带有压力控制调节的内、外压力补偿双作用油缸多触头压头装置,完成预紧实和终紧实。 4、造型线工艺流程(请见图2、图3所示)

KW静压造型线的造型工艺和生产应用

KW 静压造型线的造型工艺和生产应用 摘要:介绍了KW 静压造型线的造型工艺,造型线的一些技术特点和生产应用情况。 关键词:静压造型;工艺;生产 我厂103线设备役龄过长,精度下降和技术状态劣化,且装备技术和造型工艺技术落后,使造出来的铸型质量每况愈下;而另一方面,随着发动机铸件向技术含量高的轻、轿、重型发动机铸件拓展,对铸型的质量水平要求越来越高;而且随着产品品种的拓宽,造型线的技术规格(如砂箱内腔尺寸)已无法满足一些产品(如大马力柴油机缸体)的生产要求。因此,为适应生产发展的需要和有效提升我厂的市场竟争力,对该造型线进行更新改造就显得十分必要。 103线更新改造项目于09年立项,是2010年常柴重点技改项目之一,它在拆除原有国产103气冲造型线的基础上,重新建设KW 造型线的基础和配套设施,经多方论证,公司于2010年初从德国引进KW 造型线,经过半年多的安装和调试于2010年8月份投入试运行。 1、静压造型工艺 静压造型工艺是指气流预紧实加压实的造型工艺,适合于复杂铸件的生产。根据砂型的紧实难度可选择只进行高压压实或气流预紧实AIR-PRESSplus 2000,加随后的高压压实。 1.1工艺过程 造型工艺过程参见图1 所用造型机机型是下部带有举升机构的造型机,定量砂斗和多触头压头交替地运行到举升机构上方,模板通过旋转换位机构进出造型工位。举升机构一次举升后,定量砂斗向砂箱和余砂框内填加型砂,而后砂斗和压头换位,接着举升工作台再次上升并增压,实现密封。此后,气流预紧实阀快速打开,压缩空气流过型砂和模板上的排气塞,排放到空气中。在此过程中,型砂也流动起来,流向模板深凹处等难以充填和难以紧实的部位,填满加砂时出现的空穴;向下流动的型砂碰到模板表面而被预紧实。预紧实后,在模板附近的砂型紧实度最高。对于没有必要采用气流预紧实的产品,则取消此过程。气流预紧实后或举升工作台再次上升并增压后(不需要气流预紧实时),主动式多触头压头紧实砂型。最后,举升机构下降起模,设备回到初始状态,待新砂箱进入后,再造另一砂型。 阀门 压气框 添砂框 型砂 砂箱半箱 模型 模板框

HWS静压造型线液压系统分析WOED

HWS静压造型线液压系统分析 胡必超。焦振功。黄江斌。肖林 (东风汽车公司铸造一厂,十堰 442048) 摘要:简要介绍了HWS静压造型线的组成,较详细地介绍了 HWS静压造型线的液压系统的组成,并分析了该线的几种典型液压回路。 关键词:液压系统;静压造型线;铸造 中图分类号:TG23l 文献标识码:A文章编号:1004—6178(2004)O2—0003一O3 Analysis of Hydraulic System of HW S SEIATSU Moulding Line HU Bi-chao,JIAO Zhen-gong,HUANG Jiang-bin, XIAO Lin (First Foundry work of Dongfeng Motor Corporation,Shiyan442048,China) Abstract:The HWS moulding line was introduced briefly and its hydraulic system was introduced in detaillin this paper Some typical hydraulic cycle system were analyzed also. Key W ords:hydraulic system ,SEIATSV moulding line,casting HWS造型线是我厂从德国 HWS公司引进的一条全自动静压造型生产线,主要生产汽车发动机汽缸体、汽缸盖等铸件毛坯。该线已于 2002年 l0月正式投产,是目前世界上最先进的造型生产线之一。与传统的造型生产线相比,其独特的液压系统给我们留下了深刻的印象,在此对其进行浅析,以供同行参考。 1 HWS静压造型线简介 HWS静压造型线是技术复杂的大型成套设备,采用单主机、开放式布置,全线主要由主机(EFA— SD6型,配自动更换型板装置)、辅机 (包括分箱机、砂箱内腔清扫装置、砂箱外形清扫及检测装置、翻箱机、刮砂装置、移箱机、数字铣浇冒口机、数字单针扎通气孑L机、板式多针扎通气孑L机、下芯机、合箱机、铸型顶出机、砂胎推送装置、铸工小车台板清扫机、砂箱推送缓冲装置、砂箱及铸工小车定位系统、砂箱卡紧与卸卡装置等 )、运输设备(1}≠一5}≠横向转运小车、228副铸工小车及砂箱、辊道及轨道系统 )、液压系统、气动系统、电控系统等组成。 主机的静压(SEIATSU)造型工艺是日本 SINTO 公司开发的一种先进造型工艺,其实质是利用压缩空气作动力将型砂预紧实后,再利用多触头液压缸将铸型最终紧实,从而得到紧实度高且分布均匀的铸型。2 HWS静压造型线液压系统 液压系统由集中泵站供油,系统工作压力 11 MPa。全线执行元件有 150个液压缸(包括 48个主动式多触头液压缸 )、8个液压马达,液压马达用于砂箱翻转、铸工小车横向转运、型板更换等,全线其 它主要动作由 150个液压缸完成。 2.1 泵站 泵站安装于地下室内。全线由 1台 A4VSO型恒压斜盘式轴向柱塞变量泵、4台内啮合齿轮泵提 供动力,另有 1台内啮合齿轮泵作为备用泵,每台泵额定流量为 360L/min,功率 75kW,系统最大流量为2160L/min,油箱容积 9000L。泵站配有一台 100L活塞式蓄能器,以平衡压力油的输出,另有 11个 50L氮气瓶与蓄能器相连,氮气充气压力 9MPa。根据蓄能器上磁感应开关所监测到的活塞高低位置不同,系统可分别组合自动控制 4台齿轮泵的工作与卸荷。 2.2 液压阀及阀箱 HWS造型线设计生产率高 (100整型/h),动 作节拍快,既要快速又要平稳,因此在阀类上大 量采用了电液比例阀和二通插装阀,回路上广泛 采用了差动回路设计。全线主要动作均由比例阀

HWS静压造型线及其应用

HWS 静压造型线及其应用 强学峰 唐 力 应忠堂 吕 宁(214026 一汽无锡柴油机厂) 摘 要:本文介绍了德国HWS 公司的EFA 2S D6静压造型自动线,对造型线的组成、控制系统、 工作过程等进行了详细的介绍,并对存在的问题进行了改进。 Q iang Xuefeng ,T ang Li et al .Seiatsu Air F low Squeeze Moulding Line &Its Application.M odel EFA 2S D6automatic m oulding line of G erman com pany HWS has been introduced in details of its com ponent part ,control system ,w orking process etc.The existing problems have been s olved. 主题词:静压造型线 应用 1997年,一汽无锡柴油机厂从德国HWS 公司 进口了一条EFA 2S D6静压造型自动线(图1),主要用于6110 发动机的铸件生产。1998年9月底正式 投产。该线的设计生产率为80整型/h 。经一年多的生产运行,该设备运转情况良好,可靠性高,故障率低,每天两班生产,日产量在1000箱以上。 图1 HWS 静压造型线 1、28、20、231转运车 2.分箱机 3.造型推送缸 4.空箱清扫机 5.外型检查 6.静压造型机 7.翻箱机 8.台面清扫机 9.刮砂机 10.造型辊道 11.移箱机 12.造型缓冲缸 13.中间推送 缸 14.铣浇口机 15.扎气眼机 16.下芯机 17.下芯辊道 18.合箱机 19.中间缓冲缸 21、 31.升降台 25、32.推送/缓冲缸 22、29.推送缸 24、30.缓冲缸 26.捅箱机 27.落砂机(国产) 收稿日期:1999—10—27 1 HWS 公司静压造型线1.1 静压造型线的主要参数 砂箱内尺寸1300mm ×900mm ×350/350mm 生产率80整型/h 循环砂箱/小车数190副/195辆全线总功率340kW 液压定量泵3台,360L/min 液压变量泵1台,360L/min 储能器1台,100L 齿轮循环泵1台,450L/min 1.2 静压造型线的组成及工艺流程全线由造型段、下芯合箱浇注段、冷却段和返回捅箱段组成。 造型段主要由分箱机、造型推送缸、造型辊道、空箱清扫机、静压造型机、翻箱机、移箱机、造型缓冲缸等组成。转运车1把空砂箱和平板小车一起移入 分箱机2,2松开箱卡依次提起上下箱,提升上下箱时油缸的行程是不同的,油缸的行程是由脉冲编码器控制的。在造型推送缸3和缓冲缸12相互配合下,上下箱被推上造型辊道,由4和5对砂箱进行清扫和外型检查。然后进入造型机中心,举起砂箱完成接箱、加砂、静压、压实和回程起模。辊道上每移 动一个铸型,翻箱机7就翻转180 (正反转)。刮砂机9在铸型移动时对砂箱背面进行刮砂,然后铸型进入移箱机11,11依次抓起上下型分别放在下芯辊道和平板小车上。提起和放下铸型的油缸是由脉冲编码器控制的。 下芯合箱浇注段主要由中间推送缸、中间缓冲缸、下芯辊道、铣浇口机、扎气眼机、下芯机和合箱机组成。主要完成铣浇口、扎气眼、下芯和合箱。合箱机18夹紧并提起上型翻转180 ,在中间推送缸13和 缓冲缸19的作用下铸型向前移动一个位置,(移箱机把上型放在这留下的空位)。下型移进合箱机18,把上型放下合箱,并卡紧箱卡。穿梭小车依次自 5 3