ASME Ⅷ-1焊接接头系数的选取

焊接接头系数在压力容器设计中的选取

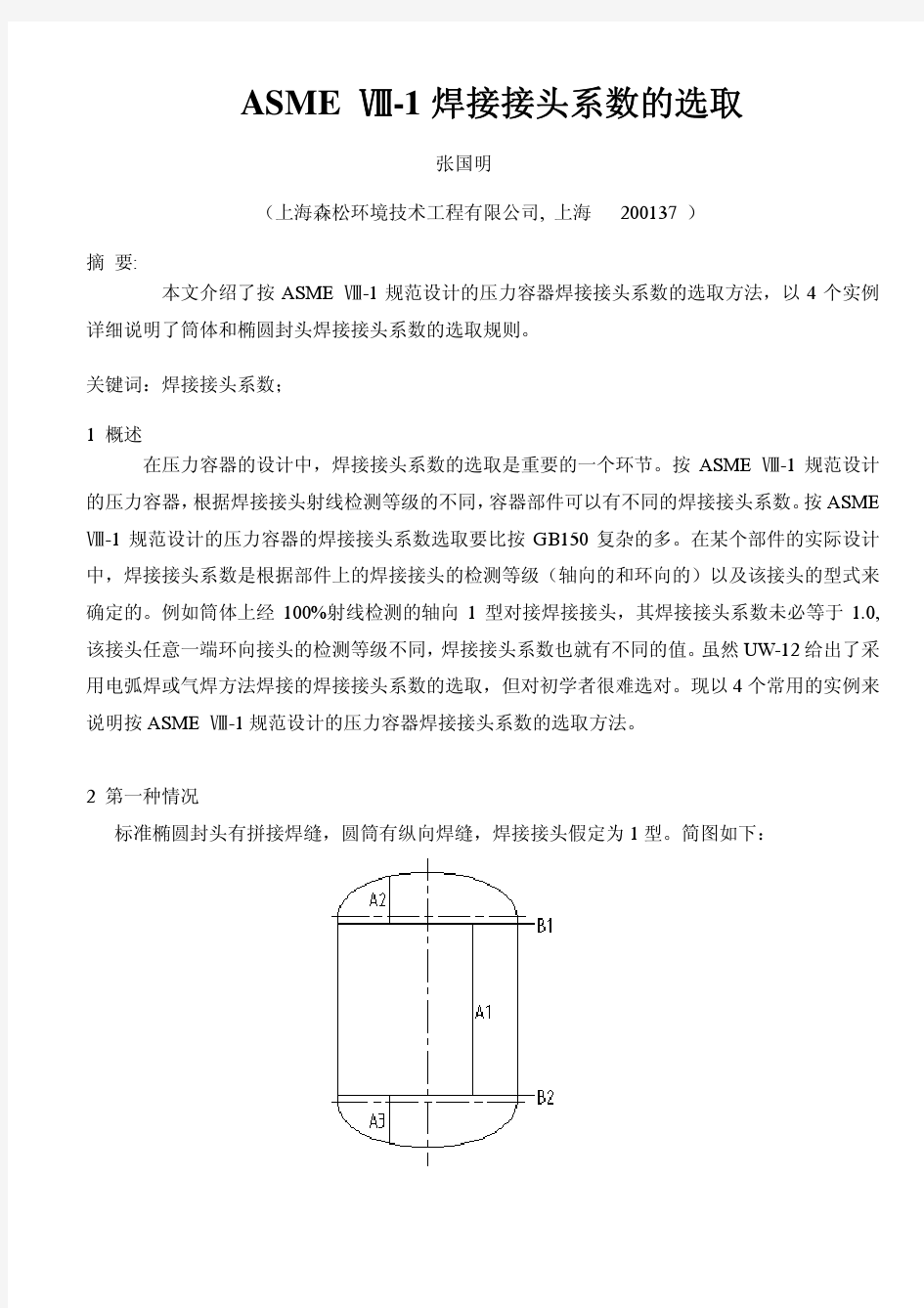

焊接接头系数在压力容器设计中的选取 摘要:文章针对压力容器设计计算过程中的焊接接头系数,分析了焊接接头系数的实质,探讨了各种常见结构焊接接头系数的选取。 关键词:压力容器;焊接接头系数;选取 焊接接头是焊接压力容器结构中最重要的连接部位,它是由焊缝区、熔合面、热影响区和基本母材四部分组成。一般情况下,压力容器的焊接接头采用要求焊接接头的最低抗拉强度应不小于母材的标准抗拉强度的等强度设计原则,但焊接接头在由液态到固态凝固过程中,总是存在着各种裂纹、气孔、夹渣、未焊透、未熔合等焊接缺陷,局部的不均匀冶金过程导致焊接接头内部组织不均匀,这些因素都会影响到焊接接头的强度。由此可见,焊接接头是压力容器结构中比较薄弱的环节,它的性能将直接影响压力容器的质量和安全。因此,在压力容器设计计算过程中,引入焊接接头系数φ的概念,定义为焊接接头的强度与母材强度之比,用以反映由于焊接原因使焊接接头强度被削弱的程度。在压力容器设计过程中,正确地选择焊接接头系数φ,不仅涉及到容器安全性和可靠性,还涉及到容器设计制造过程中的经济性。文章依据《固定式压力容器安全技术监察规程》、GB150和相关规范标准,以焊制压力容器为讨论对象,探讨压力容器设计过程中如何正确选取焊接接头系数φ。 1焊接接头的分类和焊接接头系数的选取分析 我国在国家标准GB150中对压力容器焊接接头的分类有明确的规定,根据接头的位置和形式,分为A、B、C、D四种类型(如图1所示)。其中A类主要指圆筒部分的纵向接头,凸形封头的拼焊接头等;B类主要指壳体部分的环向接头;C类包括平盖、管板、法兰与圆筒的非对接接头;D类包括接管、人孔、凸缘、补强圈与圆筒的连接接头。 从JB/T4730《承压设备无损检测》与之对应的无损检测方法来看,对A、B 类接头规定采用射线或超声检测,C、D类接头采用磁粉或渗透检测可知,A、B 类接头应为对接接头,C、D类接头应为角接接头。而根据规则设计的强度计算一般考虑受压元件承受一次的最大薄膜应力,即起控制作用的一次应力进行设计计算的。由此可见,用于压力容器受压元件设计计算的焊接接头系数φ选取,是指该容器元件上承受最大应力作用的对接接头,即所谓起控制作用的A、B类焊接接头。C、D类角接接头仅考虑结构尺寸,以满足焊接接头的强度要求,不使用焊接接头系数。 2焊接接头系数的规定 GB150规定根据压力容器受压元件的对接接头的焊缝型式及无损检测的长度比例确定焊接接头系数φ。

焊接接头系数的选取

4.5.2 焊接接头系数 4.5.2 焊接接头系数φ应根据对接接头地焊缝形式及无损检测地长度比例确定. 4.5.2 钢制压力容器地焊接接头系数规定如下: )双面焊对接接头和相当于双面焊地全焊透对接接头 )全部无损检测,取φ; )局部无损检测,取φ. )单面焊对接接头(沿焊缝根部全长有紧贴基本金属地垫板) )全部无损检测,取φ; )局部无损检测,取φ. 4.5.2 其他金属材料地焊接接头系数按相应引用标准地规定. 采用分析法计算开孔补强时,?也应该去. 10.3.1 全部()射线或超声检测 凡符合下列条件之一地容器及受压元件,需采用设计文件规定地方法,对其类和类焊接接头,进行全部射线或超声检测:资料个人收集整理,勿做商业用途 )设计压力大于或等于地第Ⅲ类容器; )采用气压或气液组合耐压试验地容器; )焊接接头系数取地容器; )使用后无法进行内部检验容器; )盛装毒性为极度或高度危害介质地容器; )设计温度低于-40℃地或者焊接接头厚度大于25mm 低温容器; )奥氏体型不锈钢、碳素钢、、及其配套锻件地焊接接头厚度大于30mm 者; )、、及其配套锻件地焊接接头厚度大于20mm者;资料个人收集整理,勿做商业用途)、、、奥氏体—铁素体型不锈钢及其配套锻件地焊接接头厚度大于16mm者;资料个人收集整理,勿做商业用途 )铁素体型不锈钢、其他低合金钢制容器; )标准抗拉强度下限值≥地低合金钢制容器; )图样规定须检测地容器. 注:上述容器中公称直径≥250mm地接管与接管对接接头、接管与高颈法兰对接接头地检测要求与类和类焊接接头相同.资料个人收集整理,勿做商业用途 固定式压力容器安全技术监察规程 4.5.3 全部射线检测或者超声检测 符合下列情况之一地压力容器、类对接接头(压力容器、类对接接头地划分按照地规定),依据本规程4.5.3第()项地方法进行全部无损检测:资料个人收集整理,勿做商业用途 设计压力大于或者等于地第Ⅲ类压力容器; 按照分析设计标准制造地压力容器; 采用气压试验或者气液组合压力试验地压力容器; 焊接接头系数取地压力容器或者使用后需要但是无法进行内部检验地压力容器; 标准抗拉强度下限值大于或者等于地低合金钢制压力容器,厚度大于20mm时,其对接接头还应当采用本规程4.5.3第()项所规定地与原无损检测方法不同地检测方法进行局部检测,该局部检测应当包括所有地焊缝交叉部位;资料个人收集整理,勿做商业用途 设计图样和本规程引用标准要求时. 4.5.3 无损检测方法地选择 ()压力容器地对接接头应当采用射线检测或者超声检测,超声检测包括衍射时差法超声检测()、可记录地脉冲反射法超声检测和不可记录地脉冲反射法超声检测;当采用不可记录地脉冲反射法超声检测时,应当采用射线检测或者衍射时差法超声检测做为附加局部检测;资料个人收集整理,勿做商业用途 管壳式换热器

焊接接头系数

一、GB150-1998《钢制压力容器》;JB/T4731-2005《钢制卧式容器》;JB/T4734-2002《铝制焊接容器》;JB/T4710-2005《钢制塔式容器》:(1) 双面焊对接接头和相当于双面焊的全焊透对接接头 100%无损检测:Φ=1.0 局部无损检测Φ=0.85 (2) 单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板) 100%无损检测:Φ=0.9 局部无损检测Φ=0.8 二、GB12337-1990《钢制球形储罐》 双面焊全熔透对接焊缝的焊缝系数: 100%无损探伤Φ=1.0 局部无损探伤Φ=0.85 三、JB/T4745-2002《钛制焊接容器》 (1)双面焊对接接头和相当于双面焊的全焊透对接接头: 100%无损检测Φ=0.95 局部无损检测Φ=0.85 (2)单面焊对接接头: 100%无损检测Φ=0.9 局部无损检测Φ=0.8 无法无损检测Φ=0.65 (3)单面焊环向对接 无法无损检测Φ=0.60 四、JB/T4735-1997《钢制焊接常压容器》 (1)双面焊或相当于双面焊的全熔透对接接头 100%无损检测Φ=1.0 局部无损检测Φ=0.85 不作无损检测Φ=0.7 (2)单面焊的对接接头,且沿其根部全长具有紧贴基本金属的垫板: 100%无损检测Φ=0.90 局部无损检测Φ=0.80 不作无损检测Φ=0.65 (3)单面焊无垫板对接接头 局部无损检测Φ=0.70 不作无损检测Φ=0.60 五、GB50341-2003《立式圆筒形钢制焊接油罐设计规范》 Φ取0.9(当标准规定的最低屈服强度大于390MPa时,底圈罐壁板取 Φ=0.85)

焊接接头系数

焊接接头系数是指对接焊接接头强度与母材强度之比值。用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。(实际上焊接接头系数并不真正反映焊缝处材料强度被削弱的程度,而是一个经验数据,表示焊缝质量的可靠程度。) 目录 1焊接接头系数的大小 2焊接接头系数选取方式 1焊接接头系数的大小 标准:国标、美标、日标与焊缝型式、焊接工艺及焊缝无损检测的严格程度有关。与美国的ASME Ⅷ-1,日本JISB8241一样,GB150规定,焊接接头系数应根据容器受压元件的焊接接头的焊接工艺特点(焊缝型式——单面焊或双面焊;有或无垫板),以及无损检测抽查率确定,而且只对对接焊缝作了规定。 见表1: 焊接接头系数只为压力容器强度计算所用并应根据焊缝型式和无损探伤检测要求选取,焊缝熔敷金属的强度不应低于强度较低一侧母材的强度下限。规定的系数值是以焊接接头设计及制造要求符合GB150第十章的规定为前提。例如: ⑴焊缝坡口表面不得有裂纹、分层、夹渣等缺陷; ⑵焊前坡口表面及邻近区域应除去油污等; ⑶. 控制焊缝对口错边量; ⑷不等厚度钢板对接,板厚差超限,单、双面消薄; ⑸任何A类焊接接头之间的距离应大于三倍名义厚度,且不小于100mm; ⑹焊接接头余高的要求;不得高于焊条直径地一倍; ⑺抗拉强度>540MPa及Cr-Mo和奥氏体不锈钢制容器及焊缝系数为1的容器,其焊接接头表面不得有咬边;其它容器焊接接头表面咬边深度不得大于0.5mm,其连续长度不得大于100mm,且两侧咬边总长不得超过该焊缝长度的10%; ⑻限制焊接接头返修次数不得超过规定,并保证原有的抗腐蚀性能; ⑼. 厚度超限应按规定进行热处理; ⑽. 低温容器A类焊接接头如果采用垫板,焊后须去除,B类焊接接头如受结构的限制,垫板可以不拆除; ⑾. 低温容器应按焊接工艺严格控制焊接线能量。

ASME焊接接头分类

A S M E压力容器建造规范研讨会设计部分问题解答──第二部分焊接接头分类和焊接接头系数本文就2009年在上海举行的ASME压力容器建造规范研讨会中学员所提的与设计有关的问题进行汇总答复。 CACI于今年4月所组织的ASME规范Ⅷ(与设计有关)研讨会期间,与会者在会前和研讨中提出了不少问题,CACI要求归纳整理后公布。初步考虑,拟对研讨会中以书面或口头提及的低温操作和防脆断措施,焊接接头分类和焊接接头系数,压力试验及其限制条件,开孔及其补强,元件的形状和尺寸允差,换热器设计,全部改写ASMEⅧ-2的背景和主要修改内容等几个方面陆续整理,在整理中不拟以和讨论者一问一答的方式简单处理,而是根据规范的具体规定,从原理并规范的条文上系统说明。本文是其中的第二篇。 1焊接接头类别和焊接接头(焊缝)类型 焊接接头和焊缝二者既有区别,又有联系,见图1。 图1焊接接头和焊缝 ASMEⅧ-1[1][2]根据接头在容器上所处的位置,在UW-3节中划分为A、B、C、D四类;根据接头的结构型式,例如对接接头,搭接接头和角接接头,在表UW-12中分为(1)~(8)共计八个类型。对每种接头类别和相应的结构型式,规范在UW-2中规定了相应的使用限制。对于对接接头,在UW-11中规定了接头的射线及超声波检测要求,并相应在表UW-12中列出了焊接接头系数;对于角接接头,分别在UW-13、UW-15、UW-16规定了焊缝各处的尺寸要求和强度校核要求,并在UW-11的注中附带说明了无损检测要求。 2焊接接头分类 2.1分类的出发点 ASMEⅧ-1在UW-3中指出,分类是指焊接接头在容器上的位置而不是接头的型式。对“在容器上的位置”这一说法可以解读为分类的根据是接头所受应力的大小。由这点出发,对ASMEⅧ-1的焊接接头分类立刻就得以理解。 焊接接头在容器上所受应力的大小可以由接头在容器上的位置来分析,而接头在容器上的位置则和所连接两元件的结构有关。例如壳体本身或平板本身上的拼接接头,其所在处的应力一般都可以由板壳理论解得;而壳体或平板上连有接管处的接头,其所在处的应力并不能由板壳理论解得。所以规范将其所在处应力可以由板壳理论解得的接头划为A、B类,其中承受最大主应力的接头划为A类,承受第二主应力的接头划为B类,这种壳体本身或平板本身上的拼接接头除个别者外(下面分析)都是对接或搭接接头,不可能是角接接头。规范将其所在处应力并不能由板壳理论解得的接头划为C、D类,由于在同样载荷和尺寸时,平板应力高于壳体,所以将连接件之一为平板者划为C类,将两连接件都为壳体者划为D类,但涉及矩形截面容器侧板时,因在设计中计及了因压力

焊接接头系数

焊接接头系数 焊接接头系数是指对接焊接接头强度与母材强度之比值。用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。(实际上焊接接头系数并不真正反映焊缝处材料强度被削弱的程度,而且一个经验数据,表示焊缝质量的可靠程度。) 焊接接头系数的大小与焊缝型式,焊接工艺及焊缝无损检测的严格程度有关。与美国的ASME Ⅷ-1,日本JISB8241一样,GB150规定,焊接接头系数应根据容器受压元件的焊接接头的焊接工艺特点(焊缝型式——单面焊或双面焊;有或无垫板)以及无损检测抽查率确定,而且只对对接焊缝作了规定,见表1。 表1 焊接接头系数 焊接接头系数只为压力容器强度计算所用并应根据焊缝型式和无损探伤检测要求选取,焊缝熔敷金属的强度不应低于强度较低一侧母材的强度下限。规定的系数值是以焊接接头设计及制造要求符合GB150第十章的规定为前提。例如: ⑴焊缝坡口表面不得有裂纹、分层、夹渣等缺陷; ⑵焊前坡口表面及邻近区域应除去油污等;

⑶. 控制焊缝对口错边量; ⑷不等厚度钢板对接,板厚差超限,单、双面消薄; ⑸任何A类焊接接头之间的距离应大于三倍名义厚度,且不小于100mm; ⑹焊接接头余高的要求; ⑺抗拉强度>540MPa及Cr-Mo和奥氏体不锈钢制容器及焊缝系数为1的容器,其焊接接头表面不得有咬边;其它容器焊接接头表面咬边深度不得大于0.5mm,其连续长度不得大于100 mm,且两侧咬边总长不得超过该焊缝长度的10%; ⑻限制焊接接头返修次数不得超过规定,并保证原有的抗腐蚀性能; ⑼. 厚度超限应按规定进行热处理; ⑽. 低温容器A类焊接接头如果采用垫板,焊后须去除,B 类焊接接头如受结构的限制,垫板可以不折除; ⑾. 低温容器应按焊接工艺严格控制焊接线能量。 焊接接头系数φ是指对应焊接接头强度与母材强度之比值。用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。GB150规定焊接接头系数应根据容器受压元件的焊接接头的焊接工艺特点(单面焊或双面焊;有无垫板)以及无损检测的长度比例确定。 我国容器标准规定,焊接接头系数应根据受压元件的焊接接头

焊接接头系数的选取

GB150—报批稿 4.5.2 焊接接头系数 4.5.2.1 焊接接头系数φ应根据对接接头的焊缝形式及无损检测的长度比例确定。 4.5.2.2 钢制压力容器的焊接接头系数规定如下: a)双面焊对接接头和相当于双面焊的全焊透对接接头 1)全部无损检测,取φ=; 2)局部无损检测,取φ=。 b)单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板) 1)全部无损检测,取φ=; 2)局部无损检测,取φ=。 4.5.2.3 其他金属材料的焊接接头系数按相应引用标准的规定。 采用分析法计算开孔补强时,也应该去。 10.3.1 全部(100%)射线或超声检测 凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B 类焊接接头,进行全部射线或超声检测: a)设计压力大于或等于的第Ⅲ类容器; b)采用气压或气液组合耐压试验的容器; c)焊接接头系数取的容器; d)使用后无法进行内部检验容器; e)盛装毒性为极度或高度危害介质的容器; f)设计温度低于-40℃的或者焊接接头厚度大于25mm 低温容器; g)奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30mm 者; h) 18MnMoNbR、13MnNiMoR、12MnNiVR及其配套锻件的焊接接头厚度大于20mm者; i) 15CrMoR、14Cr1MoR、08Ni3DR、奥氏体—铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm者; j)铁素体型不锈钢、其他Cr-Mo低合金钢制容器; k)标准抗拉强度下限值R m≥540MPa的低合金钢制容器; l)图样规定须100%检测的容器。 注:上述容器中公称直径DN≥250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同。 TSG R0004-2009 固定式压力容器安全技术监察规程 4.5.3. 全部射线检测或者超声检测 符合下列情况之一的压力容器A、B类对接接头(压力容器A、B类对接接头的划分按照GB150的规定),依据本规程4.5.3.1第(1)项的方法进行全部无损检测: (1)设计压力大于或者等于的第Ⅲ类压力容器; (2)按照分析设计标准制造的压力容器; (3)采用气压试验或者气液组合压力试验的压力容器;

焊接接头系数

焊接接头系数 ASME Ⅷ-1对于承受内压各类元件厚度计算公式都是按照将元件上最大主应 <=SE而得出。因而ASME 力限制予材料许用应力和焊接系数的乘积以下,即S max Ⅷ-1计算式中所指的焊接接头系数是指和元件最大主应力方向相垂直焊缝的焊接接头系数。 1.焊接接头的分类 焊接接头分类的基本出发点是该焊接接头所承受的应力水平以及所连接的两元件的结构类型。该焊接接头所承受的主应力水平越高,所连接两元件的结构其受力条件越不利,则把该焊接接头归为较高级别的焊接接头类别,高低按A,B,C,D顺序递减,详见UW-3及图UW-3,与GB150相类似,不再详细介绍。唯一的不同点是接管与筒体对接焊缝,ASME规范将它划为D类,而GB150划为A类。如图所示:主要是由于ASME规范强调是以焊接接头在容器上的位置分类。由于此D类对接焊缝承受最大主应力作用,要求相当高,所以ASME Ⅷ-1对它的探伤、热处理提出很高的要求。 2.焊接接头系数的选用(UG-11(a)(5)UW-12) 在UW-12中对焊缝的焊接接头系数和用于元件厚度计算式中的焊接接头系数作出规定。总的思想是: (1)除了无缝筒节和无缝封头以及对该筒节或封头上的所有A类及D类对接焊缝进行100℅探伤的有缝筒节和封头外,所有元件厚度计算式 中的焊接接头系数即为该元件上和最大主应力方向相互垂直的焊缝 或起决定性作用的焊缝的焊接接头系数。除去作用有附加轴向拉伸或 弯曲的内压圆筒因轴向应力可能成为最大主应力而在计算式中采用B 类焊缝外,一般都是元件上A类焊缝的焊接接头系数。用于元件厚度 计算式中焊接接头系数就是有表UW-12按A类焊缝的结构类型和 探伤程度决定,和与之相交焊缝的结构类型、探伤程度无关。 (2)对于无缝筒节或封头以及对该筒节或封头上所有A类或D类对接焊缝进行100℅探伤的有缝筒节和封头,用于壁厚计算式中的焊接接头 系数和起决定作用焊缝的焊接接头系数可能有所不同,看它是否满足 UW-11(a)(5)的要求。 (a). 对于所有A类和D类对接焊缝进行100℅探伤的有缝筒节和封 头,在UW-12(a)节之中规定,只有全部满足UW-11(a) (5)中(a)(b)两个条件时才能按表UW-12中(a)栏由该 筒节或封头上起决定作用的焊缝结构型式确定其壁厚计算式中 焊接接头系数,否则只能按表UW12-(b)栏确定,即相应降

压力容器设计中焊接接头系数值的选取

压力容器设计中焊接接头系数Υ值的选取 李业勤3 尤爱珍 (宜兴市洪流集团公司)(常州化工设备有限公司) 摘 要 对压力容器设计中几处焊接接头系数Υ值的选取,论述了自己的观点。 关键词 压力容器 焊接接头系数 在学习贯彻GB150-1998、GB151-1999以及国家质量技术监督局《压力容器安全技术监察规程》(下简称《容规》)的过程中,有几处焊接接头系数Υ值的选取易引起争议,为此,笔者谈一下自己的看法,供参考。 1 开孔处计算厚度?计算式中Υ值的选取 GB150-1998中的81511款给出了对内压容器开孔所需补强面积的计算式: A=d?+2??et(1-f r)(1)式中?为开孔处计算厚度。显然,要求取?值,就必需解决开孔处焊接接头系数Υ值如何选取的问题。 当壳体的焊接接头系数Υ=1时,任意开孔处Υ=1。若有人提出,当开孔正好在B类焊接接头上,而B类Υ值又不为1,怎么办?笔者认为,由于B类Υ值不会小于015,不会对开孔处Υ值造成影响。 当壳体Υ值小于1时,开孔处Υ如何选取?这个问题比较复杂,现分析如下: (1)开孔处有效补强范围内,计算截面为母材,此时Υ=1。 (2)开孔处有效补强范围内,计算截面穿过B类焊接接头,由于B类Υ值不小于015,故对计算截面(对圆筒体为轴向截面)而言,其Υ值可取1。 (3)开孔处有效补强范围内,计算截面正好穿过A类焊接接头,而A类Υ值又小于1,例如0185等,笔者认为可仍取1。理由是:根据GB150-1998第10181212c)款以及10181411 b)和10181412b)款,以开孔中心为圆心、115倍开孔直径为半径的圆中所包容的焊接接头应全部检测,射线检测、超声检测合格的级别分别为不低于 级和不低于 级,即与壳体相一致,《容规》亦有同样规定,因此有人认为Υ值应等同于壳体的Υ值。从合理的角度考虑,Υ值取小于1的值,有一定道理,但是,由于设计人员在进行设计计算时是无法预先知道这一情况的,更何况计算截面正好位于A类焊接接头上的情形十分少,如果连这一比较特殊的情形也要分清Υ=1还是Υ<1,对设计人员而言未免太苛刻了。而且,常规设计中采用的等面积补强法本来就是带有经验性的计算方法。因此,笔者认为GB150在今后的修改版中不妨明确开孔处计算厚度?的计算式中Υ=1。当然,为稳妥起见,亦可同时规定避免开孔计算截面位于A类焊接接头上。 2 凸形封头计算厚度?计算式中Υ值的选取 凸形封头在GB150-1998中仅指椭圆形、 3李业勤,男,1949年5月生,高级工程师。宜兴市,214265。 23压力容器设计中焊接接头系数Υ值的选取

焊接接头系数的选取修订稿

焊接接头系数的选取集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

GB150—报批稿 4.5.2 焊接接头系数 4.5.2.1 焊接接头系数φ应根据对接接头的焊缝形式及无损检测的长度比例确定。 4.5.2.2 钢制压力容器的焊接接头系数规定如下: a)双面焊对接接头和相当于双面焊的全焊透对接接头 1)全部无损检测,取φ=; 2)局部无损检测,取φ=。 b)单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板) 1)全部无损检测,取φ=; 2)局部无损检测,取φ=。 4.5.2.3 其他金属材料的焊接接头系数按相应引用标准的规定。 采用分析法计算开孔补强时,也应该去。 10.3.1 全部(100%)射线或超声检测 凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B 类焊接接头,进行全部射线或超声检测: a)设计压力大于或等于的第Ⅲ类容器; b)采用气压或气液组合耐压试验的容器; c)焊接接头系数取的容器; d)使用后无法进行内部检验容器; e)盛装毒性为极度或高度危害介质的容器; f)设计温度低于-40℃的或者焊接接头厚度大于25mm 低温容器; g)奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30mm 者; h) 18MnMoNbR、13MnNiMoR、12MnNiVR及其配套锻件的焊接接头厚度大于20mm者; i) 15CrMoR、14Cr1MoR、08Ni3DR、奥氏体—铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm者; j)铁素体型不锈钢、其他Cr-Mo低合金钢制容器; k)标准抗拉强度下限值R m≥540MPa的低合金钢制容器; l)图样规定须100%检测的容器。 注:上述容器中公称直径DN≥250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同。TSG R0004-2009 固定式压力容器安全技术监察规程 4.5.3. 全部射线检测或者超声检测 符合下列情况之一的压力容器A、B类对接接头(压力容器A、B类对接接头的划分按照GB150的规定),依据本规程4.5.3.1第(1)项的方法进行全部无损检测: (1)设计压力大于或者等于的第Ⅲ类压力容器; (2)按照分析设计标准制造的压力容器; (3)采用气压试验或者气液组合压力试验的压力容器; (4)焊接接头系数取的压力容器或者使用后需要但是无法进行内部检验的压力容器;

焊接接头系数的选取

焊接接头系数的选取集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

GB150—报批稿 4.5.2 焊接接头系数 4.5.2.1 焊接接头系数φ应根据对接接头的焊缝形式及无损检测的长度比例确定。 4.5.2.2 钢制压力容器的焊接接头系数规定如下: a)双面焊对接接头和相当于双面焊的全焊透对接接头 1)全部无损检测,取φ=1.0; 2)局部无损检测,取φ=0.85。 b)单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板) 1)全部无损检测,取φ=0.9; 2)局部无损检测,取φ=0.8。 4.5.2.3 其他金属材料的焊接接头系数按相应引用标准的规定。 采用分析法计算开孔补强时,?也应该去1.0。 10.3.1 全部(100%)射线或超声检测 凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B 类焊接接头,进行全部射线或超声检测: a)设计压力大于或等于1.6MPa的第Ⅲ类容器; b)采用气压或气液组合耐压试验的容器; c)焊接接头系数取1.0的容器; d)使用后无法进行内部检验容器; e)盛装毒性为极度或高度危害介质的容器; f)设计温度低于-40℃的或者焊接接头厚度大于25mm 低温容器; g)奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30mm 者; h) 18MnMoNbR、13MnNiMoR、12MnNiVR及其配套锻件的焊接接头厚度大于20mm者; i) 15CrMoR、14Cr1MoR、08Ni3DR、奥氏体—铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm者; j)铁素体型不锈钢、其他Cr-Mo低合金钢制容器; k)标准抗拉强度下限值R m≥540MPa的低合金钢制容器; l)图样规定须100%检测的容器。 注:上述容器中公称直径DN≥250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同。TSG R0004-2009 固定式压力容器安全技术监察规程 4.5.3.2.2 全部射线检测或者超声检测 符合下列情况之一的压力容器A、B类对接接头(压力容器A、B类对接接头的划分按照GB150的规定),依据本规程4.5.3.1第(1)项的方法进行全部无损检测: (1)设计压力大于或者等于1.6MPa的第Ⅲ类压力容器; (2)按照分析设计标准制造的压力容器; (3)采用气压试验或者气液组合压力试验的压力容器; (4)焊接接头系数取1.0的压力容器或者使用后需要但是无法进行内部检验的压力容器;

焊接接头系数的选取

GB150-报批稿 4.5.2焊接接头系数 4.5.2.1焊接接头系数?应根据对接接头的焊缝形式及无损检测的长度比例确定。 4.5.2.2钢制压力容器的焊接接头系数规定如下: a)双面焊对接接头和相当于双面焊的全焊透对接接头 1)全部无损检测,取? =1.0 ; 2)局部无损检测,取? =0.85。 b)单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板) 1)全部无损检测,取? =0.9 ; 2)局部无损检测,取? =0.8。 4.5.2.3其他金属材料的焊接接头系数按相应引用标准的规定。 采用分析法计算开孔补强时,?也应该去1.0。 10.3.1全部(100% )射线或超声检测 凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B类焊接接头, 进行全部射线或超声检测: a)设计压力大于或等于1.6MP0I勺第川类容器; b)采用气压或气液组合耐压试验的容器; c)焊接接头系数取1.0的容器; d)使用后无法进行内部检验容器; e)盛装毒性为极度或高度危害介质的容器; f)设计温度低于-40C的或者焊接接头厚度大于25mm氐温容器; g)奥氏体型不锈钢、碳素钢、Q345R Q370!及其配套锻件的焊接接头厚度大于30mm者; h)18MnM oNbR 13Mn NiMoR 12Mn NiV及其配套锻件的焊接接头厚度大于20mr者; i )15CrMoR 14Cr1MoR08Ni3DR奥氏体一铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm 者; j )铁素体型不锈钢、其他Cr-Mo低合金钢制容器; k)标准抗拉强度下限值Rm> 540MPa勺低合金钢制容器; l )图样规定须100%佥测的容器。 注:上述容器中公称直径DN> 250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同。 TSG R0004-2009固定式压力容器安全技术监察规程 4.5.3.2.2 全部射线检测或者超声检测 符合下列情况之一的压力容器A、B类对接接头(压力容器A、B类对接接头的划分按照GB150的规定),依据本规程4.5.3.1第(1)项的方法进行全部无损检测: (1)设计压力大于或者等于1.6MPa的第川类压力容器; (2)按照分析设计标准制造的压力容器; (3)采用气压试验或者气液组合压力试验的压力容器; (4)焊接接头系数取1.0的压力容器或者使用后需要但是无法进行内部检验的压力容器: (5)标准抗拉强度下限值大于或者等于540MPa的低合金钢制压力容器,厚度大于20mm时,其对接接头还应当采用本规程 4.5.3.1第(1)项所规定的与原无损检测方法不同的检测方法进行局部检测,该局部检测应当包括所有的焊缝交叉部位;

焊接工艺参数选择

焊接工艺参数的选择 手工电弧焊的焊接工艺参数主要条直径、焊接电流、电弧电压、焊接层数、电源种类及极性等。 1.焊条直径 焊条直径的选择主要取决于焊件厚度、接头形式、焊缝位置和焊接层次等因素。在一般情况下,可根据表6-4按焊件厚度选择焊条直径,并倾向于选择较大直径的焊条。另外,在平焊时,直径可大一些;立焊时,所用焊条直径不超过5mm;横焊和仰焊时,所用直径不超过4mm;开坡口多层焊接时,为了防止产生未焊透的缺陷,第一层焊缝宜采用直径为3.2mm的焊条。 表6-4 焊条直径与焊件厚度的关系mm 焊件厚度 ≤2 3~4 5~12 >12 焊条直径 2 3.2 4~5 ≥15 2.焊接电流 焊接电流的过大或过小都会影响焊接质量,所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选: I=10d2 (6-1) 式中 I ——焊接电流(A); d ——焊条直径(mm)。 另外,立焊时,电流应比平焊时小15%~20%;横焊和仰焊时,电流应比平焊电流小10%~15%。 3.电弧电压 根据电源特性,由焊接电流决定相应的电弧电压。此外,电弧电压还与电弧长有关。电弧长则电弧电压高,电弧短则电弧电压低。一般要求电弧长小于或等于焊条直径,即短弧焊。在使用酸性焊条焊接时,为了预热部位或降低熔池温度,有时也将电弧稍微拉长进行焊接,即所谓的长弧焊。 4.焊接层数 焊接层数应视焊件的厚度而定。除薄板外,一般都采用多层焊。焊接层数过少,每层焊缝的厚度过大,对焊缝金属的塑性有不利的影响。施工中每层焊缝的厚度不应大于4~5mm。