超临界二氧化碳萃取地过程及设备

3.2 超临界流体萃取过程的设计与开发

除了在一些食品提取工业中实现超临界流体萃取的工业化外,其在高附加值产品分离中也展现出新的活力,特别是在制药工业中,其重要性也日显增加。尤其是随着有关毒性物质排放越来越受到严格限制,SCFE的使用范围也会日渐扩大。但是SCFE的使用可行性是与过程的规模、产品的价值、是否需用无毒溶剂的一些因素有关。因此,只有进行周密的设计后,才能定量权衡上面提出的种种因素。一旦得出具有可行性的设计,便会吸引到企业界和研究者的重视和关注。

当前,不仅仅是国外的一些学者和专家作了扼要而实用的综述[1],而且在国内召开的“超临界流体技术学术及应用研讨会”上有多篇论文专门讨论了SCFE 的工艺与设备设计。早八十年代就出现了SCFE过程设计和开发的报告,近30

年间,有关SCFE的设计研究还在不断进展,逐渐完善。有些产品,如真菌脂质的提取,不仅要作SCFE的过程设计,而且还要作其他单元操作,如对液液萃取的设计进行比较,从经济上确定何种过程有优势,从而便于在进一步的投资中作出判断。可以说,目前SCFE已如其他比较成熟的单元操作一样,设计、仿真和优化(design,simulation and optimization)的工作已全面开展,这也从-个侧面表明SCFE的实用性正在受到越来越多的科技工作者的关注。

3.2.1 超临界流体萃取工业装置的开发步骤

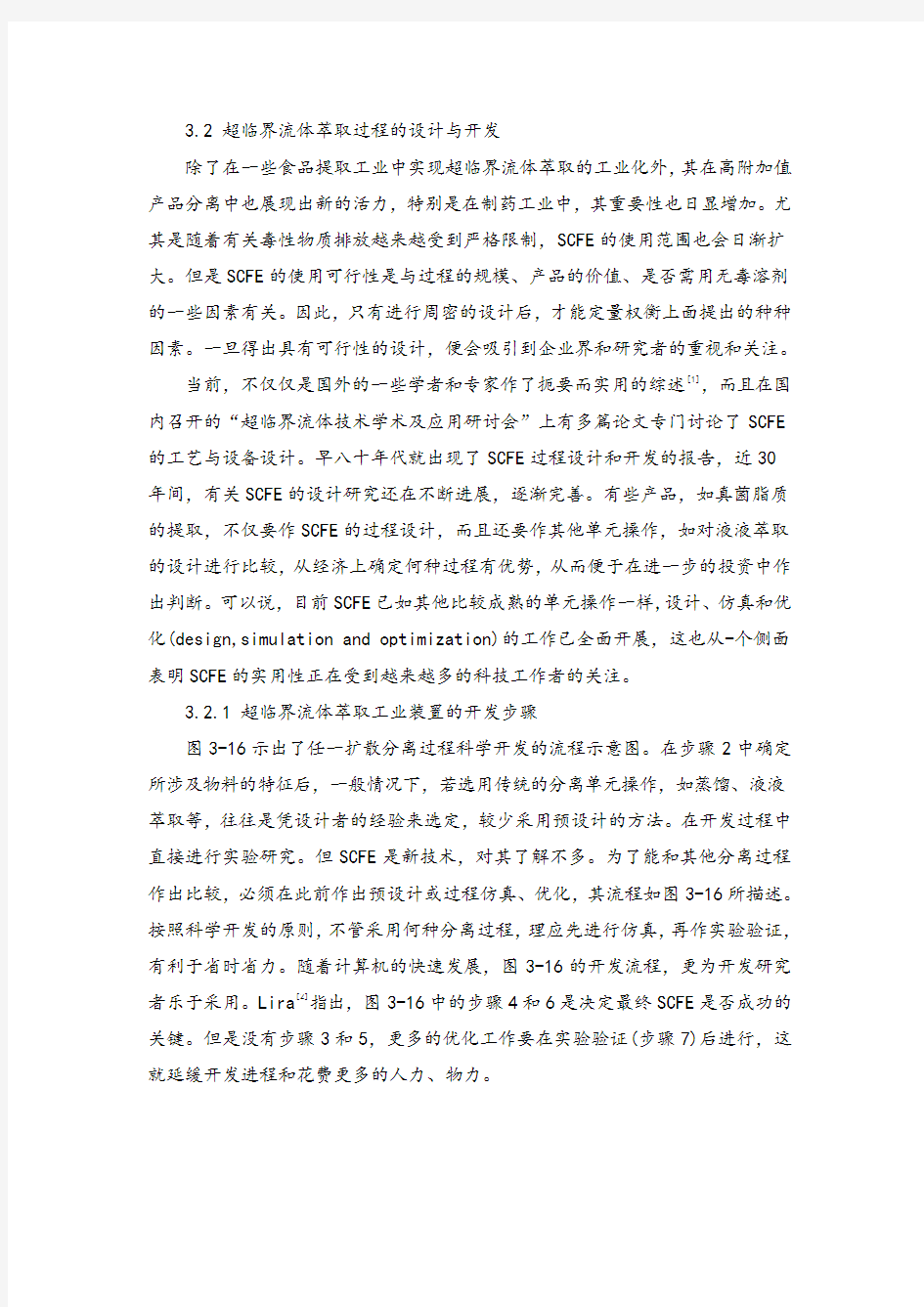

图3-16示出了任一扩散分离过程科学开发的流程示意图。在步骤2中确定所涉及物料的特征后,一般情况下,若选用传统的分离单元操作,如蒸馏、液液萃取等,往往是凭设计者的经验来选定,较少采用预设计的方法。在开发过程中直接进行实验研究。但SCFE是新技术,对其了解不多。为了能和其他分离过程作出比较,必须在此前作出预设计或过程仿真、优化,其流程如图3-16所描述。按照科学开发的原则,不管采用何种分离过程,理应先进行仿真,再作实验验证,有利于省时省力。随着计算机的快速发展,图3-16的开发流程,更为开发研究者乐于采用。Lira[2]指出,图3-16中的步骤4和6是决定最终SCFE是否成功的关键。但是没有步骤3和5,更多的优化工作要在实验验证(步骤7)后进行,这就延缓开发进程和花费更多的人力、物力。

图 3-16 一个扩散分散过程科学开发的流程示意图

1-要处理(分离)物料的给定;2-物料的表征;3-组分的热力学性质;

4-溶剂或混合溶剂的选择;5a-平衡性质的模型化;5b-传递性质的模型化;

6-过程设计;7-实验验证;

随着工业化的SCFE装置的投产,达到设计规模的正常操作,得出符合要求的产品是工艺、工程、设备、仪表与控制等诸多方面的共同合作和总体水平的体现。要确实保证SCFE装置的可靠性、安全性和操作的合理性和足够的便捷性等,设备也是其中的关键组成部分。在2002年和2004年分别召开的第四届和第五届全国超临界流体技术学术及应用研讨会论文集中都设有“超临界设备”的栏目。也报道了不少我国在研究、开发和制造超临界流体萃取设备的有关看法、经验和成果。下面是几个国内外关于SCFE设备的例子。

3.2.1.1 国外的工业化装置的实例

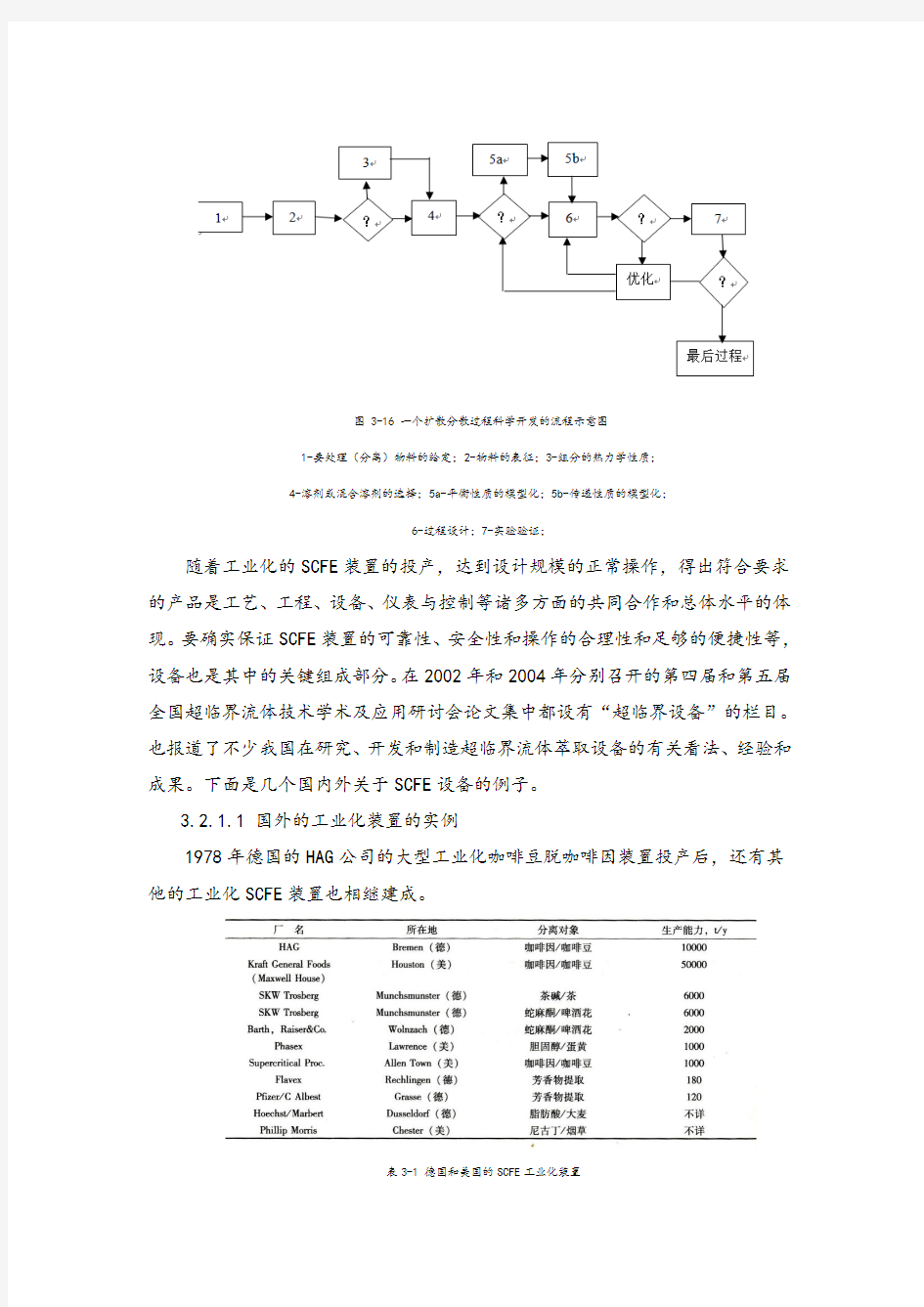

1978年德国的HAG公司的大型工业化咖啡豆脱咖啡因装置投产后,还有其他的工业化SCFE装置也相继建成。

表3-1 德国和美国的SCFE工业化装置

表3-2 日本的SCFE实用化装置

根据报道,日本已有SCFE工业化装置约20个,过去主要是生产香料和色素等,这和表3-2多数内容基本符合,但最近新的装置主要是向食品和制药行业扩展,其主要意图是调节、减少有机溶剂在上述行业中的应用,力求符合环保要求。

从藻类中提取虾青素(astaxanthin) 的研究。

还透露日本已试图用SC-CO

2

意大利的学者也十分重视研究和开发超临界流体技术,并在推动其工业化的进程,例如位在Salerno的Essences香精厂,用SCFE和分级分离生产精油,用4×300L的萃取釜,后面有4级分离,后面的三个分离器用的是专利技术旋流式分离器(cyclonic separation vessel)。

到目前为止,SCFE应该还是一种化工的新技术,用的又是高压技术和设备。从事此项技术的研究和开发人员以及企业界人士对其工业化过程的成果是十分关注的,但是有关SCFE工业化的资料很少,不易收集。但只能介绍一些已见诸于期刊,专利中的信息,再做些分析。

Maxwell House咖啡的工业化是以Katz等的专利为根据的。图3-17示出了用该专利提出生产约50000t/y脱除咖啡因的咖啡豆的萃取塔。在萃取塔的顶部

不断从和底部分别安装了带闭锁装置的布料器(Lock hopper vessels)。SC-C0

2

6进入,从4排出萃取后的流动相。当固体物料从萃取塔通过出口阀7排出到布料器8中,与此同时带水分的绿咖啡豆从顶部的布料器2通过阀门3进入萃取塔,始终保持萃取塔中的咖啡豆体积不变。且阀门3和7是联动的。一旦出料停止,进料也立即停止,阀门3和7同时关闭,及时把布料器8中的的固体物料排空,又把原料加到布料器2中,做好下一次出料与进料的准备。

图3-17 Maxwell House咖啡脱咖啡因工艺中的萃取塔

1,3,7,9-阀门;2,8-布料塔;

4-萃取后的液体相出口;

5-萃取塔体;6-SC-CO2进口

根据该专利设定,每当进行一个半连续脉冲后,萃取塔体中的全部物料都得到了更新。约15%要萃取的物料有所交替,换言之,因此,已不是完全间歇式的操作,不再需要每次操作都要打开萃取塔,进行出料和进料,这是该专利技术的萃取塔和中小型间歇萃取釜的一个主要不同所在,该萃取塔直径2.13m,塔高21.37m,内部体积约70.8m3,绿咖啡豆的堆积密度为640.8kg/m3。在萃取塔内可装45.368t咖啡豆,每次出料量约为6.81t,若每小时出料一次,若年开工达310日,则每年产量可达约50630t的脱除了咖啡因的咖啡豆。

德国SKW Trosberg 厂从茶叶中脱除茶碱(theophylline) ,茶碱与咖啡因都是黄嘌呤(xanthine)的衍生物,该厂年产约6000t脱除茶碱的茶叶,厂内有三台6.5m3的萃取釜,每个萃取循环加入的茶叶量约910kg。茶的堆积密度约为140kg/m3。采用活性炭吸附茶碱的工艺。

从以上介绍的内容结表和表中列出的萃取釜规模来看,除了Maxwell House,

HAG和SKW等厂具有几十立方米以上的萃取塔(釜)以外,其余的规模都比较小。

一般都只有几百升的体积。发达国家几十年来SCFE工业化的进程说明该工艺适用于萃取香精、天然产物、食品、药物和保健品等附加值比较高的物质,但产量都不很大。SCFE的特点是萃取品种多,所用装置分散,或一套装置生产多种产品,但产量却有限,生产脱咖啡因的咖啡豆是个较特殊的例子。由于国外对咖啡情有独钟,消耗量大。因此才有必要兴建70.8m3的超大萃取塔,这要根据生产对象和任务来兴建,绝不要不问对象和任务而去研制开发大型萃取釜,还要结合国情,减少研制中的盲目性。

3.2.1.2 我国工业化装置的实例介绍

为了缩小我国的SCFE工业化装置和实验研究装置与国外的差距,发展我国在这一新兴领域的工业技术,通过二十多年来消化吸收国内外先进技术经验和努力实践、开拓,在国内已出现力量比较集中的公司、工厂和工程研究中心,培养出一支工艺开发、设备设计、制造应用相结合的技术队伍。他们是既擅长工艺开发,又会设备设计、制造,且又有相当应用实践经验的复合型技术人才。与外界合作能本着相互尊重、诚信、互利的原则,充分发挥公司在产业化应用孵化、验证平台方面的优势,相信在今后的时日中更会发挥其研发能力。用下面的一些实例来说明我国SCFE工业化装置进步的轨迹。

(一)引进消化国外装置——实例1

萃1995年山西洪洞飞马实业公司着手引进意大利Fedegari公司超临界C0

2

取成套设备。经过五年来中意双方共同努力,于2000年7月投料试车成功。董桂燕等从技术谈判就参与了工作,如工艺参数的选定,工艺流程及主要设备规格的确定以及承担了装置的国内配套辅助设施的设计;随后参加系统水压试验,联动试车、投料试车等全过程。从而能比较全面深入地了解意大利公司出品的SCFE 技术水平,装置特点和设计思想等,开阔了思路,积累了经验,对以后的工程设计、研究开发都会有较大的启发。董桂燕等认为,如将引进的SCFE装置和我国自主开发的相比较,在机械制造、仪器自动化、机电一体化等方面是存在着较大的差距。同时也感到SCFE毕竟还是个新兴行业,人们对其认识还远远不如对传统产业那样深刻,即使对工业发达国家来说,在系统的热量与能量平衡、工艺流程设计、设备结构设计和自控仪表回路的设置等方面也会有些不足,需要进行相应的改进。该装置的主要技术参数:

萃取釜:2×300L

萃取压力:<40MPa

萃取温度:20-70℃

泵最大流量:2600kg/h

C0

2

液体精馏柱:Φ200×5000

萃取循环、携带剂添加、液体精该装置的工艺流程简图见图3-18。包括C0

2

再压缩等子系统。为了适应不同生物制品萃取的需要,馏、多级减压分离和C0

2

操作参数的设定和调节范围都比较宽广。

图3-18 引进的Fedegari公司SC-CO2萃取工业化装置流程

A1、A2-萃取器;C-尾气回收压缩机;E1、E2-冷却器;E3、E4、E5、E6、E7、E8-加热器

F-精馏柱;P1-CO2泵;P2-携带剂泵;P3-液体物料泵;P4-回流泵;R1-CO2储罐

R2-携带剂储罐;R3-物料储罐;R4-回流罐;S-分离器;S XX-旋风分离器

裝置的全部压力容器均按ASME (American Society of Mechanical Engineering,美国机械工程师协会)规范进行设计、制造。设备精度好,外观优美,特别是萃取釜快开盖结构设计好,采用的是楔块式结构,整个釜盖结构紧凑占地面积小。利用气动机构实现釜盖的锁紧与松开,由置于釜盖上的气缸通过传动机构带动4个锁块沿径向运动,使锁块嵌入釜体法兰的槽中来完成锁紧过程。为了保证安全,气动控制回路通过计算机与测压系统实现连锁。每个分离器均采用“三级减压连续排料”系统,这是Fedegari公司的专利技术,母组均由

4个小型分离器组合而成,通过逐级减压连续地排除液体物料,并释放出液体中

的CO

2气体,有效防止有效防止C0

2

雾沫夹带,装置中也配有挟带剂添加的子系

统,得以进行某些极性物质的萃取。因设有液体物料加工的精馏柱,用来再次分

离液体萃取物。C0

2再压缩回收子系统中配有C0

2

压缩机能有效回收系统内残存的

C0

2 ,减少C0

2

气耗。

(二)自主开发研制工业化装置和产品的工业化试验一实例2,3,4

实例2:20世纪90年代初我国虽有少数SCFE装置投入使用,但均不是快开

结构,与国外同类装置相比,差距很大。国家科委及时组织实施了“八·五”攻关计划,立项开发符合国情的SCFE工业化装置。为此,广州市轻工研究所承担

了“超临界C0

2萃取沙棘油工业化”的项目,其中包括500L SC-C0

2

萃取的工业

化装置开发研制任务。

装置的主要技术数据:

萃取釜体积2×500L(直径Φ500mm、高度3000mm、吊篮体积500L)

萃取压力<32MPa

萃取温度20~70℃

分离釜体积200L(直径Q400mm、高度2200mm)

分离釜压力<16MPa

在研制中对萃取釜的快开结构进行了选择。根据装置的使用要求,采用了卡箍式快开结构。因其结构较为简单,易于加工和能实现快开自动化之故。为了确保排气完全,不但需有釜内压力指示,还须采取一系列保险措施以保证釜内压确已降至大气压时,方能开眉卡箍,实现安全生产。还对萃取釜的卡箍式快开结构进行疲劳强度分析计算,用有限元法计算危险点的名义压力,证实循环次数可大于萃取釜使用期内的预计循环次数,能满足疲劳强度要求。

用所研制成功500L工业化萃取装置对沙棘籽进行了萃取,所得结果见表

3-3。先将250kg左右的沙棘籽清理、筛选、粉碎后,装入500L的吊篮内,然后再放进萃取釜再放讲萃取筹压解析。在第一解析器内得到沙棘籽油产品,而在第二级解析器中则分离出游离脂肪酸和水。在表6-16 中虽列出了生产性的实验数据,但尚欠仔细,如每个编号的实验萃取温度究竟在何温度?床层填充度和原料的粒度均未加以说明,从所得数据来看,似乎重复性也不是很好。但在该文的结

论中却指出,该装置的使用性能达到国外同类装置的水平。笔者看来,在所得技术结果、数据质量与结论间似尚有差距。

表3-3 在500L釜内SC-CO2萃取沙棘籽的实验结果

萃取过程的开发

实例3 1000 x 2 等若干SC-C0

2

我国有天然资源的优势,如何将其转化为经济优势,是经济发展中的重大课题。在天然产物深加工领域中SCFE技术受到青睐。实现SCFE的工业化会促进天然资源(特别是中草药)的开发,如何将SCFE技术和中草药的开发有效地结合,使中草药能提高其药效并进入国际市场是一个很值得重视的发展方向。

刘汉槎等指出,SCFE的工业化,绝不仅是萃取装置的研制。大量产品的成功开发与经营,对促进技术走向成熟与工业化水平的不断提高具有决定性的意义。我们对此观点表示赞同。工业化的SCFE过程开发成功,获得大量市场急需的产品并得到良好的经济效益至关重要。广州美晨集团股份有限公司(前身是广州市轻工研究所)本着以上的观点进行了1000L x 2 装置规模的萃取厚朴酚工业化过程的开发,简要情况如下:厚朴为木兰科植物,厚朴或凹叶厚朴的干皮、根皮和枝皮,是一种用途广泛的重要中药材,厚朴制剂有明显的抑菌作用。厚朴的有效成分主要是厚朴酚(magnolol)与和厚朴酚(honokiol)。此两种化合物具有使中枢肌肉松弛的作用。

厚朴的传统提取方法主要是醇提法,提取浓缩涉及多种反应,且所得的厚朴浸膏中厚朴酚与和厚朴酚含量低,浸膏的颜色很深。在此之前,也有实验室和中

萃取厚朴的研究。然所得数据尚难以作为工业化的依据。试规模水平上的SC-C0

2

广州美晨集团利用其拥有工业化装置的优势,结合工程技术和经济因素进行了工

流量选定为3000L/h。并业化试验。所用流程见图6-33。考虑到生产实际,C0

2

定义萃取率=提取物中厚朴酚与和厚朴酚总量/原料中厚朴酚与和厚朴酚总量×

100%。分别研究了萃取压力、萃取温度、萃取时间和物料粒度等对萃取率的影响,得出了萃取的适宜工艺条件:萃取压力为25MPa、萃取温度为35-40℃,萃取时间为6 小时和物料粒度为40 目。在此条件下萃取率可达90%以上,萃取物颜色浅黄,品质好,无溶剂残留,萃取物中厚朴酚与和厚朴酚总含量为60%左右。可作为中药中间体和日用化学品的原料。此项目于2001年6月在广州实现工业化生产,并为“黑妹”牙膏厂等提供了厚朴的提取物,开发出现代中药牙膏,效果良好,利润上升,体现出高新技术结合并改造传统产业的促进作用。

图3-19 1000L*2超临界C02萃取厚朴有效成分工艺流程示意图

E1、E2-萃取釜;C-C02储罐;P-高压泵;EX1、2、3-热交换器

S1-第一级分离釜;S2-第二级分离釜;F-流量计;V1-V10-阀门;VC1、2、3-调节阀除虫菊是菊科属的草本植物,经SCFE后所得的除虫菊酯能够快速击倒昆虫,且不易产生抗药性;对哺乳动物及植物无毒无害;不污染环境等一系列优点,是联合国有关组织推荐的广谱、快速、高效无公害生物农药。随着世界各国对食品安全和环境保护的要求和环境保护的要求和法规日益增高和强化,此类农药的需求也越来越大。我国云南已大面积种植,前期已种植10万亩。该省对此项目十分重视,并将其作为建设“绿色经济强省”和产业结构调整的新兴支柱产业来抓,计划将云南发展成为全球最大的除虫菊开发基地。广州美晨集团股份有限公司经过小试、中试和工业化试验,主要结果见表3-4,并为云南两家生物技术公司研制了两套1000L x 2 SCFE 工业化装置,分别在2001年6月和11月先后投入运行,据称,投产后所生产的除虫菊提取物很快受国外各厂百眯,产品因此而销售一空。

表3-4 用1000L*2 SCFE装置萃取除虫菊的实验结果

a-装料量为320公斤的除虫菊,用SC-C02萃取时间为2小时

广州美晨集团股份有限公司开发的工业化装置已达十几套,最大的装置规模

为3000L 的萃取釜。该公司多年来一直在致力于营造一个孵化、培育和开发

SC-C0

2

技术的环境。目前已达到能开发出具有技术上比较合理、稳定性良好的SCFE工业化装置,但技无止境,在装置的安全性、可靠性、适应性和经济性方面还在不断追求进步,以便能够高水平地体现出工艺、产品所提出的要求。此外,还希望积聚力量能从理论层面上来改进和指导过程与装置的研究和开发工作,能把我们的工程实践经验提升到一定的理论高度,逐步从必然王国走向自由王国,使企业成为自主创新的主体。

三、主要设备

SCFE是承压过程,按我国《压力容器安全技术监察规范》中的分类方法。内压容器按设计压力大小分为四个压力等级,具体划分如下:

低压(代号L) 容器0.l MPa≤p≤1.6 MPa;

中压(代号M) 容器1.6 MPa≤p≤10.0 MPa;

高压(代号H) 容器10.0 MPa≤p≤100 MPa;

超高压(代号U)容器p≥100 MPa

在SCFE流程中有高压容器,为萃取釜,也有一些中压容器,如分离器、储

罐等。SC-C0

2

萃取装置从功能上可分为6个部分:制冷系统、萃取系统、携带剂

循环系统、分离系统、C0

2循环系统和控制系统等。主要包括C0

2

升压设备(高压

柱塞泵或压缩机)、萃取釜、分离器、C0

2

储罐、换热设备等。有关上述设备在文献L49i中都有一定的介绍,萃取釜的压力最高,又是非定型设备。本书将对此作些补充和讨论。

萃取釜设计的总要求集中在安全性和经济性上。安全是前提,经济是目标,在确保安全的前提下应尽可能达到经济的要求。对不同形态物料要选用不同的萃

取釜。所谓安全性包含有两层含义:即结构完整性和密封性。结构完整性主要指萃取釜在满足功能要求的重要参数的基础上,还要能符合强度、刚度、稳定性和耐久性等有关规定和指标。萃取釜结构的重要参数是长径比、对用于固体物料的工业化萃取釜可选长径比为4.5:1。Perrut建议对其长径比可选为5-7:1两者虽有差距,但尚比较接近。列出这些经验性数据,以供参考。

萃取釜承受高压力,所采用的钢材的情况决定其能承受最高工作压力的限值。若萃取釜由原材料整体加工而成,不采用任何焊接形式,而原材料又有材质保证书,则当其加工完毕,可不做射线或超声波探伤,但必须做水压实验。若萃取釜的最高压力为31.5MPa。则设计压力将是39.4MPa,而水压试验压力则应为49.3MPa三种压力呈等比关系,相邻两者间相差1.25倍。一般工艺工程师进行的是萃取釜的工艺设计,至于该设备的强度计算、疲劳分析以及可靠性和优化设计等均应请压力容器的工程师或设计人员承担。

在萃取的是固体物料,如植物的根、茎、叶等。由于在高压很难实现连续化生产,到目前为止,大都采用间歇化方式操作。SCFE的产品有不少用在食品、医药、化妆品等行业。因此萃取固体物料的设备与一般的压力容器相比,有其不少特殊之处,需在其结构和设计方面加以关注,除应满足一般高压容器要求外,还应满足如下的基本要求:

萃取得到的产品常与人类的健康有关,因此设备的设计应满足(1)SC-C0

2

食品、医药生产的卫生法规。

(2)对于间歇操作的萃取釜,由于萃取釜中的物料需频繁更换,设备会经常需要打开和关闭。除了要减少装卸物料时间外,更要注意与安全密切有关的密封性,使萃取釜的泄漏率控制在允许的范围内。因此,萃取釜的密封需用快开结构的形式。

(3)按疲劳设计规定,高压容器整体部分承受交变负何不超过1000次,而非整体部分不超过400次时,可以不作疲劳分析。间歇操作的萃取釜,若其操作周期为3小时。一年以300天机算,需升、降压2400次,若萃取釜的设计寿命为15年计则会承受交变载荷36000次,大大超过以上的规定。因此间歇操作萃取釜应具备良好的抗疲劳性。

(4)若萃取釜在卸压未尽前打开,或端盖未完全闭合时就升压。是快开式

萃取釜爆炸的主要原因之一。故在间歇操作萃取釜上应设置能控制端盖开闭动作的安全连锁装置。

(一)萃取釜的筒体结构。

间歇操作萃取釜的筒体结构,体积在100L以下的普通萃取釜,采用单层整锻式的筒体结构。优点是结构简单,无薄弱的深环焊缝和纵焊缝。但在锻压所造成锻件,其不同方向力学性能差异较大,导致发生低应力脆性破坏的可能性增大;为保持萃取釜的表面的洁净、卫生,则设备加工的要求就要提高,或用不锈钢锻件,两者都会提高成本。以上所述,可视为该种筒体结构的缺点。

组合式筒体有多层包扎式、热套式和绕带式等,多层包扎式是目前世界上应用最广、制造和使用经验最丰富的结构。筒体由厚度12-25 mm 的内筒和厚度为4-12 mm 的多层层板两部分组成。为避免裂纹沿厚度方向扩展,各层板间的纵焊缝应相互错开75°。优点是制造工艺简单,也不要大型复杂的加工设备,与单层筒体相比,安全可靠性较高。缺点是制造工序多,效率低、周期长、材料的利用率低。

扁平钢带倾角错绕式筒体是我国首创的一种新型绕带式圆筒结构。内筒厚度约占总厚度的1/6-1/4,采用简单的“预应力冷绕,,和“压辊预弯贴紧”技术,相对于萃取釜环向倾角15°-30°。在薄内筒外方交错缠绕扁平钢带。钢带宽约80-160mm、厚约4-16 mm,钢带的始末两端分别和底封头与端部法兰相焊接。长期使用和实践证明,与其他类型厚璧圆筒相比,此种结构具有设计灵活、制适方便,可靠性高,在线安全,监控方便等优点。在过去30多年中,在我国已制造Φ1000 mm的扁平钢带倾角错绕式氨合成塔等高压容器7000多台。取得了重大社会效益和经济效益。该结构已被列入ASME-l和ASME-2标准规范案例。郑津洋等虽已提及该结构具有很高安全性,当内筒破坏时,钢带强度并未丧失,仍能承载,可达到只漏不爆的效果。但到目前为止,在我国尚未用此种筒体结构来设计和制造工业用SC-C0

萃取固体物料的萃取釜。

2

(二)萃取釜的密封

密封是保证萃取釜操作安全和按设计要求成功运转的重要措施。高压密封装置的重量约占容器总重的10%-30%,而成本占总成本的15%-40%。密封设计是高压容器设计的重要组成部分,萃取釜的密封有多种形式,郑津洋等和彭英利等对

此都做了归纳,并给出了相应的结构图。表3-5和表3-6给出了小容量和大容积萃取釜密封装置的描述。

表3-5 小容积萃取釜的密封装置

表3-6 大容积萃取釜的密封装置

图3-20 卡箍式密封

1-顶盖;2-衬环;3-密封圈;4-卡箍;5-密封环

6-筒体端部法兰;7-连接螺栓;8-螺母

图3-21 齿啮快开密封

1-顶盖;2-密封圈;3-端部法兰;

4-端部法兰齿;5-顶盖齿;

从图3-20可见,卡箍内面有两个锥面,分别与顶盖和筒体端部法兰的锥面相触.承担由顶盖传递过来的轴向力。通过逐个拧紧和松开连接螺栓,实现萃取釜的关闭和开启。密封环为O形圈和密封环。密封环通过衬环与顶盖和筒体端部法兰接触,密封环和顶盖与筒体端部法兰间各装有一个O形圈。装配时,O形圈

受到挤压,产生预紧密封,当处于正常工作态时,在内压作用下,O形圈可实现自紧密封。卡箍式密封已被广泛用于间歇操作的场合,由于结构和受力都比较复杂,目前国内尚无成熟规范可循。而日本工业标准JISB8284-2003根据ASMEⅧ-1卡箍连接体的设计原理对高压容器快开盖结构提出了统一的可操作的计算方法。董金善等开发了萃取釜卡箍式结构的CAD软件,实现了萃取釜设计计算及参数化、一体化,能有效缩短产品的开发周期,提高设计效率。

从图3-21可见,顶盖和容器端部法兰在圆周方向加工成均布的啮合齿。将O形密封圈安装在顶盖底部的凸缘上,从而使其随顶盖一起运动。借助O形密封圈与端部法兰及顶盖的配合来实现容器的初始密封。待等压力上升后,O形密封圈能实现自紧密封。萃取釜的闭起歩骤如下:关闭时,先将顶盖齿嵌入端部法兰齿的端部间隙,使顶盖兰齿完全啮合,就可开始升压。开启时,只要将顶盖反旋到原放人的位置,即可将顶盖取出。由于只需将顶旋转一定的角度就能实现萃取釜的启闭,充分体现具在操作上的方便,有利于工作效率的提高。

当萃取釜内的压力升高后,在密封接触面上的密封比压(sealing specific pressure) 也会很高。一般非金属元件往往难以承担如此大的密封比压,故也有使用金属密封元件,若采用非金属密封元件,根据我国的工业实践,由于CO

具

2

有极强的渗透和溶解能力,普通橡胶密封圈只能使用一次,而橡胶圈的溶胀还会影响萃取釜的装卸。国外有的公司生产的橡胶圈可以多次便用,而我国却未能做到,明显存在看差距,应努力开展有关这方面的研究。

朱恩俊对萃取釜的密封结构作了研究,认为选择O形圈作为密封元件时应考虑橡胶材料的性能,如抗拉强度、耐磨性能、永久变形、硬度、耐热性、奈介质性和渗透性等,渗透性对流体密封十分重要,对气体密封尤甚,会直接影响其密

中的透气性。

封性能的优劣。表3-7列出了几种常用的橡胶在CO

2

表3-7 几种常用橡胶早CO2中的透气性

从此表可见,丁腈橡胶对CO

而言,还是比较不透气的,而该橡胶的耐油性

2

优异,与石油脂肪烃(汽油)、植物油和乙醇等有机溶剂长期接触仍能保持其原有强度和良好的物理性能,同时也具有良好的耐热性和耐水性;但低温柔软性差,介电性能差和弹性低则为其缺点。综合考虑以上有关情况,朱恩俊选用了丁腈橡胶作为O形圈的材料。经试用后,丁腈橡胶O形圈未见挤出破坏现象。他又发现,聚四氟乙烯塑料平垫圈经长期工作,特别操作温度较高的条件下,会逐渐被挤到密封沟槽间隙内。值得指出,朱恩俊等研制的萃取釜直径为109.5 mm,有效容积为2L,最高工作压力为31.4 MPa。因此,由丁腈橡胶制得的O形圈只在小型萃取釜中尚可使用,因未经工业化萃取釜的验证。

据报道,广州美晨高新分离技术有限公司(原广州市轻工研究所)曾自主开发了新型密封结构和元件,从根本上解决了这一难题,它具有完全实现快开、密封可靠,并且可重复使用,性能完全达到了进口元件的标准。但在此文中并未透露其他有关情况。经查证该所曾开发了一种内衬金属环的特种材质的密封圈,完全消除了溶胀现象,只要不发生意外损伤,可连续使用一年左右,是较为理想的萃取釜的密封材料。但该密封圈的加工精度要求高,价格也较贵,估计和

SC-CO

2

之前文献所指的是一类密封圈。

3.2.2.1 相平衡与流体力学知识的运用

)与要想降低过程开发中的研究费用,只有在充分掌握SCF(目前使用SC-CO

2

要分离组分以及杂质的相平衡性质和数据,以减少在规定工业化生产条件中的风险。只有从理论上说明压力、温度和夹带剂对溶解能力(与工业过程的产率和速率相关)和选择性(与工业产品中关键组分的浓度水平有关)影响,才能得到二氧化碳溶剂的成功实验数据,进而在过程设计中应用,以期得出优化的工业装置实绩和经济效益。例如在某种情况下,工业装置的实绩和经济效益与在溶剂中是否添加携带剂关系十分密切。选用何种携带剂,在什么温度和压力条件下,添加该携带剂的量又是多少的时候,才能显著影响工业装置的实绩和经济效益。而要完成这样的任务,必须运用相平衔的基础理论和方法,才能使筛选实验能有效、有序的进行。

要想从拟定的筛选实验中能得到流体的动力学性质(如SC-CO

:的扩散系数

2

和空速)及如何影响工业装置的工况和经济效益的数据,掌握流体力学知识就十

分重要。在许多情况下,SC-CO

的空速对工业装置的工况和经济效益就十分敏感。

2

的空速如何敏感地影响工实验的设计就必须满足其所得数据能用于计算SC-CO

2

业装置工况和经演效益。

溶剂萃取植物物质(botanical substance)的传质大致上可以分为4步,即

(1) 溶剂扩散进入植物物质。

(2) 溶质的溶剂化(solvation)。

(3) 溶质扩散进入流体相。

(4) 溶质和流体相从萃取区向外输出。

SCFE是一种典型的在高溶剂进料比、高空速和低流体粘度下的操作。所以,控制传质步骤的速率常是溶剂和溶质通过植物基质,进入流体相的扩散速率。因此,凡是增加溶剂扩散系数、减小扩散距离和消除扩散障碍的措施都会增加传质速率。流体力学和传递韧性的基础理论的充分运用都有助于对SCFE的传质过程进行分析。

3.2.2.2植物的结构和化学知识的应用.

在用SCF萃取天然植物时,需要依托植物的结构和化学知识,主要原因有二。

(1) 为了提高萃取效率,可用植物结构的知识来决定原料是否先需进行预处理,如研磨、成片,或减小粒度、破坏细胞壁等。图3-22示出了不同的大豆片厚度对萃取率的影响。当大豆片的厚度减小有利于萃取率的提高。当大豆片厚度为0.10mm时,淬取率可达97.4%,而厚度为0.38mm和0.81mm时,则萃取率分别下降到87%和67%。刨片后使大豆的粒子变小,降低了溶质从基质中出来的扩散距离。更为可能的是大豆片的厚度减小,更多的细胞壁得以破碎,减少了扩散障碍。总之,都有利于萃取率的提高。若因细胞壁中0.81mm 包裹了植物基质中的有效成分,则须用预处理的方法打碎细胞壁,产率和萃取速度两者都会得到显著改善和提升。

(2)为了决定操判条件,在此条件下,使目标组分的萃取速率、浓度和产率最大,使杂质的萃取速率最小,在萃取产品中的浓度和产率也最小。此时,可能就要运用植物的化学知识。

图3-22大豆片厚度与萃取率

P=55.13MPa;T=50℃;流速19/min;可萃取油量52g

中。随着极大部分的植物原料含有系列化合物,它们几乎都可溶入SC-CO

2

所选用者不同的萃取和分离条件,所得的萃取物可有不同的组成。图3-23示出了一幅某典型天然产物的化学组分的气相色谱图。所含的化合物类别有植物芳香油(essential oil)、高级萜烯酯(higher terpenes ester)、游离脂肪酸、脂肪、

萃取后,要求得到的萃取物是所有的植物芳香蜡、树脂和色素等。当用SC-CO

2

油和蜡、树脂的低沸点馏分组成的产品,并要不含色素。若萃取在60℃和30.0MPa 时完成,不仅能够把所有的植物芳香油萃出.而且会把其他的所有组分都萃取出来,产品不能符合要求。如图3-23中斜线3所示。因此,采用进一步分离工艺--多级分离(multi-stage separation)会更加的有效。。当压力下降到10.0MPa 时,如图中斜线2所示,所得馏分以富含蜡和树脂为主,称之为第一馏分。当压力下降到6.0MPa时,所得馏分以富含萜烯酯、游离脂肪酸和脂肪为主,称之为第二馏分。余下的就是富含植物芳香油的第三馏分。若把第一馏分和第三馏分按相应比例混合,则可得到符合要求的萃取产品。

图3-23 典型天然产物的化学组分气相色谱图

能有选择地萃取植物芳香油、酯、醇、醛、萜以及蜡和树通常认为,SC-CO

2

脂中的轻馏分,而把蜡和树脂中的重馏分、脂肪酸、三甘油酯、叶绿素、色素和

具有其他高分子物质留在萃余萃取相中。与传统的液液萃取用溶剂相比,SC-CO

2

更好的选择性。糖、许多酸和盐基本上不溶于SC-CO

。在许多复杂的场合下,还

2

要考虑到要萃取的组分和植物基体组织结合在一起,如有些生物碱、尼古丁、咖啡因有时会与其他化合物(如柠檬酸、咖啡单宁酸(chlorogenic acid)等)结合形成盐类,造成萃取困难。若采用水为携带剂,则有助于萃取的进行。

3.2.2.3过程设计任务书的主要内容

;萃取生产厂萃取产物的产率和组成由下述三条关

(1)关键加工条件SC-CO

2

键加工条件来决定。

①原料的准备,②萃取条件;②分离条件。

在工业规模厂中的每个产品都应对上述各条件中的参数进行优化。但是在一个有多种产品的厂中,一般是只对主要产品的工艺参数进行优化,然而其他产品则可能在次优化下操作(suboptimalcondition)下操作,这样可以降低初始投资和操作费用。

(2)三种水平的试验过程设计任务书(process design protocol)涉及三种循序渐进水平的试验,即筛选组合装备、过程开发组合装备和中间试验厂等,在这三种试验中要步步深入地确立三条关键加工条件,并保证其实现。

筛选组合装备试验(screening unit testing)主要用来评定过程的技术可能性。在筛选装备中一般只用1个萃取池,体积为60一300mL ,1个或2个分离器。从筛选装备中得出的数据是用来评定过程的可行性和产品的质量,并初步定出以下的过程参数。

表3-8 原料制备的过程参数

分析不同条件下得到的萃取产物组成,并且测定其产率,阐明各种参数变化对萃取物组成和得率的影响,如果筛选结果表明确有技术可行性,则可进入下一试验步骤。

筛选组合装备试验,在国内常称小试。一般情况下,此项试验是三种试验中花费人力、物力最少,时间也相对较短。但此项试验应该仔细从事,力求得出比较可靠的信息,不可有所误导。经验表明,如果此项试验工作范围广泛,条件试验的数据充分、确实,综合分折论

据有力,佐以理论诠释和预测,则大大有利于后续试验的顺利进行。

过程开发组合装备试验(process development unit testing PDU )主要提供关键的操作和过程设计数据,旨在优化过程工况和经济。PDU 试验与筛选试验的装备有别,如萃取器体积一般要大两个数量级,即从60-300ml 增加到10-20L ;要增加二氧化碳的回收循环系统,考察二氧化碳循环的影响;要增加串连的多级分离器,以便研究组分的分级;可添加计算机辅助的数据收集和控制系统。

中间试验厂试验(piolt plant teseing)主要是用来减少放大了的一些不太确定因素(scale-up uncertainty),旨在验证放大效应。在SC-CO 2萃取中间

厂的萃取据体积可达50-200L 。中间试验厂的设计要满足以下的检验要求;

①萃取器结构和大小;

原料的制备

萃取器条件 分离器条件 轧碎

压力 压力 研磨(冷冻研磨)

湿度 湿度 碾压

溶剂/进料比 迅速减压

空速 润湿

干燥

超临界萃取原理

超临界萃取原理 超临界流体萃取是当前国际上最先进的物理分离技术。 常见的临界流体中,由于CO2化学性质稳定,无毒害和无腐蚀性,不易燃和不爆炸,临界状态容易实现,而且其临界温度(31.1℃)接近常温,在食品及医药中香气成分,生理活性物质、酶及蛋白质等热敏物质无破坏作用,因而常用CO2作为作为萃取剂进行超临界萃取。 一、超临界CO2 纯CO2的临界压力是7.3MPa和31.1℃时,此状态CO2被称为超临界CO2。在超临界状态下,CO2流体是一种可压缩的高密度流体,成为性质介于液体和气体之间的单一状态,兼有气液两相的双重特点:它的密度接近液体,粘度是液体的1%,自扩散系数是液体的100倍,因而它既具有与气体相当的高扩散系数和低粘度,又具有与液体相近的密度和对某些物质很强的溶解能力,可以说超临界CO2对某些物质有着特殊的渗透力和溶解能力。 二、超临界CO2萃取过程 超临界CO2密度对对温度和压力变化十分敏感,所以调节正在使用的CO2的压力和密度,就可以通过调节CO2密度来调整该CO2对欲提取物质的溶解能力;对应各压力范围所得到的的萃取物不是单一的,可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,与被萃取物质完全或部分分开,从而达到分离提纯的目的。 三、超临界CO2溶解选择性 超临界状态下的CO2具有选择性溶解,对低分子、弱极性、脂溶性、低沸点的成分如挥发油、烃、酯、内脂、醚、环氧化合物等表现出优异的溶解性,而对具有极性集团(-OH、-COOH等)的化合物,极性基团愈多,就愈难萃取,故多元醇、多元酸及多羟基的芳香物质均难溶于超临界CO2。对于分子量大的化合物,分子量越大,越难萃取,分子量超过500的高分子化合物几乎不溶,因而对这类物质的萃取,就需加大萃取压力或者向有效成分和超临界CO2组成的二元体系中加入具有改变溶质溶解度的第三组成粉(即夹带剂),来改变原来有效成分的溶解度。一般来说,具有很好性能的溶剂,也往往是很好的夹带剂,如甲

超临界萃取的技术原理

一、超临界萃取的技术原理 利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界CO2流体萃取过程是由萃取和分离过程组合而成的。 超临界CO2是指处于临界温度与临界压力(称为临界点)以上状态的一种可压缩的高密度流体,是通常所说的气、液、固三态以外的第四态,其分子间力很小,类似于气体,而密度却很大,接近于液体,因此具有介于气体和液体之间的气液两重性质,同时具有液体较高的溶解性和气体较高的流动性,比普通液体溶剂传质速率高,并且扩散系数介于液体和气体之间,具有较好的渗透性,而且没有相际效应,因此有助于提高萃取效率,并可大幅度节能。 超临界CO2的物理化学性质与在非临界状态的液体和气体有很大的不同。由于密度是溶解能力、粘度是流体阻力、扩散系数是传质速率高低的主要参数,因此超临界CO2的特殊性质决定了超临界CO2萃取技术具有一系列的重要特点。超临界CO2的粘度是液体的百分之一,自扩散系数是液体的100倍,因而具有良好的传质特性,可大大缩短相平衡所需时间,是高效传质的理想介质;具有比液体快得多的溶解溶质的速率,有比气体大得多的对固体物质的溶解和携带能力;具有不同寻常的巨大压缩性,在临界点附件,压力和温度的微小变化会引起CO2的密度发生很大的变化,所以可通过简单的变化体系的温度或压力来调节CO2 的溶解能力,提高萃取的选择性;通过降低体系的压力来分离CO2和所溶解的产品,省去消除溶剂的工序。 在传统的分离方法中,溶剂萃取是利用溶剂和各溶质间的亲和性(表现在溶解度)的差异来实现分离的;蒸馏是利用溶液中各组分的挥发度(蒸汽压)的不同来实现分离的。而超临界CO2萃取则是通过调节CO2的压力和温度来控制溶解度和蒸汽压这2个参数进行分离的,故超临界CO2萃取综合了溶剂萃取和蒸馏的2种功能和特点,进而决定了超临界CO2萃取具有传统普通流体萃取方法所不具有的优势:通过调节压力和温度而方便地改变溶剂的性质,控制其选择性;适当地选择提取条件和溶剂,能在接近常温下操作,对热敏性物质可适用;因粘度小、扩散系数大,提取速度较快;溶质和溶剂的分离彻底而且容易。从它的特性和完整性来看,相当于一个新的单元操作,因此引起了国内外的广泛关注。二、超临界萃取的特点

超临界二氧化碳萃取技术

摘要:介绍了超临界二氧化碳萃取技术的基本原理和特点,简单说明了该技术在香料、医药、食品等工业上的应用。 关键词:超临界二氧化碳萃取分离技术基本原理 前言 超临界流体萃取,又称超临界萃取、压力流体萃取、超临界气体萃取。它是以高压、高密度的超临界状态流体为溶剂,从液体或固体中萃取所需要的组分,然后采用升温、降压或二者兼用和吸收(吸附)等手段将溶剂与所萃取的组分分离。 早在1897年,人们就已经认识到了超临界萃取这一概念。当时发现超临界状态的压缩气体对于固体具有特殊的溶解作用。例如再高于临界点的条件下,金属卤化物可以溶解再在乙醇或四氯化碳中,当压力降低后又可以析出。但直到20世纪60年代,才开始了其工业应用的研究。目前超临界二氧化碳萃取已成为一种新型萃取分离技术,被广泛应用于食品、医药、化工、能源、香精香料的工业的生产部门。 1 超临界萃取的原理 当液体的温度和压力处于它的临界状态。 如图1是纯流体的典型压力—温度图。图中, AT表示气—固平衡的升华曲线,BT表示液— 固平衡的熔融曲线,CT表示气-液平衡的饱 和液体的蒸汽压曲线,点T是气-液-固三相 共存的三相点。按照相率,当纯物的气-液- 固三相共存时,确定系统状态的自由度为零, 即每个纯物质都有自己确定的三相点。将纯物 质沿气-液饱和线升温,当达到图中的C时, 气-液的分界面消失,体系的性质变得均一, 不再分为气体和液体,称点C为临界点。与该点相对应的临界温度和压力分别称 为临界温度T 0和临界压力P 。图中高于临界温度和临界压力的有影阴的区域属 于超临界流体状态。 在这种状态下,它既不完全与一般气相相同,又不是液相,故称为超临界流体。超临界流体有气、液相的特点,它既有与气体相当的高渗透力和低粘度,又兼有液体相近的密度和对物质优良的溶解能力。这种溶解能力能随体系参数的变化而连续的改变,因而可以通过改变体系的温度和压力,方便的调节组分的溶解度和萃取的选择性。利用上述特点,超临界二氧化碳萃取技术主要分为两大类原理流程即恒温降压流程和恒压升温流程。前者萃取相经减压,后者萃取相经升温。

超临界二氧化碳萃取的过程及设备教学教材

超临界二氧化碳萃取的过程及设备

3.2 超临界流体萃取过程的设计与开发 除了在一些食品提取工业中实现超临界流体萃取的工业化外,其在高附加值产品分离中也展现出新的活力,特别是在制药工业中,其重要性也日显增加。尤其是随着有关毒性物质排放越来越受到严格限制,SCFE的使用范围也会日渐扩大。但是SCFE的使用可行性是与过程的规模、产品的价值、是否需用无毒溶剂的一些因素有关。因此,只有进行周密的设计后,才能定量权衡上面提出的种种因素。一旦得出具有可行性的设计,便会吸引到企业界和研究者的重视和关注。 当前,不仅仅是国外的一些学者和专家作了扼要而实用的综述[1],而且在国内召开的“超临界流体技术学术及应用研讨会”上有多篇论文专门讨论了SCFE 的工艺与设备设计。早八十年代就出现了SCFE过程设计和开发的报告,近30年间,有关SCFE的设计研究还在不断进展,逐渐完善。有些产品,如真菌脂质的提取,不仅要作SCFE的过程设计,而且还要作其他单元操作,如对液液萃取的设计进行比较,从经济上确定何种过程有优势,从而便于在进一步的投资中作出判断。可以说,目前SCFE已如其他比较成熟的单元操作一样,设计、仿真和优化(design,simulation and optimization)的工作已全面开展,这也从-个侧面表明SCFE的实用性正在受到越来越多的科技工作者的关注。 3.2.1 超临界流体萃取工业装置的开发步骤 图3-16示出了任一扩散分离过程科学开发的流程示意图。在步骤2中确定所涉及物料的特征后,一般情况下,若选用传统的分离单元操作,如蒸馏、液液萃取等,往往是凭设计者的经验来选定,较少采用预设计的方法。在开发过程中直接进行实验研究。但SCFE是新技术,对其了解不多。为了能和其他分

二氧化碳超临界萃取技术

超临界CO2萃取装置 该装置主要由萃取釜、分离釜、精镏柱、CO2高压泵、副泵、制冷系统、CO2贮罐、换热系统、净化系统、流量计、温度、压力控制(保护)系统等组成。 超临界CO2萃取装置的主要技术指标 萃取釜:0.5L、1L、2L、5L/50Mpa;10L、24L/40Mpa;50-200L/32Mpa,固态两用。配水夹套循环加热,温度可调。 分离釜:0.3-10L/30Mpa;50-100L/16-22Mpa。配水夹套循环加热,温度可调。 精镏柱:内径ф25×2-3m/30Mpa;ф35×2-3m/30Mpa;ф48×4-6m/30Mpa;ф78×4-6m/30Mpa,根据工艺要求可分4节、6节、8节梯度控温;柱内根据工艺要求由用户选相关填料。 CO2高压泵:20L/40Mpa·h双柱塞,50L/50Mpa·h双柱塞调频,400L/40Mpa·h三柱塞调频,800L/40Mpa·h三柱塞调频,泵头带冷却系统。 携带剂泵:用于萃取过程中,夹带溶剂来改变CO2极性,扩大应用范围。 制冷系统:配半封式、全封式压缩机,制冷量满足工艺要求。 换热及温度的控制系统:根据工艺要求,萃取釜、分离釜、精镏柱分别配置换热和温控系统,温度控制-85℃水循环、室温-150℃油循环,温度控制数显双屏控制水浴温度,测试CO2流体温度,控温±1℃ 压力控制(保护):高压泵出口配电接点压力表,设定工作压力,超压自动保护停泵。高压泵、萃取釜、分离釜、精镏柱,根据最高工作压力,分别配安全阀,超压自动泄压保护。萃取釜出口配背压阀系统,压力稳定,易于调整,压控制精度(动态)±0.1Mpa 流量显示:金属转子流量计,数显远传,分别显示瞬时流量和累积流量 管路:接触流体的容器、阀门、管件、管线均采用不锈钢制作。 其他:电源三相四线制380V/50Hz,CO2食品级≥99.5,用户自备 超临界CO2萃取装置的基本流程 1、CO2→萃取釜→分离Ⅰ→分离Ⅱ→回路; 2、CO2→萃取釜→分离Ⅰ→分离Ⅱ→精镏柱→回路; 3、CO2→萃取釜→精镏柱→分离Ⅰ→分离Ⅱ→回路; 4、CO2→萃取釜→分离Ⅰ→精镏柱→分离Ⅱ→回路。 超临界CO2萃取装置的特点

超临界二氧化碳萃取设备操作步骤

SFE-CO2萃取技术操作步骤 一、开机操作 1.开启墙上的总电源(最下面一排右数第二个),面板总电源。开启萃取1、分离1、分离2按钮,设定萃取温度(范围35~60℃,正常约45℃)和分离1温度(范围35~65℃,正常约50~60℃),分离2的温度不动(正常约35℃)。2.看三个水箱的水位离口1至2公分,看水泵是否运转(水面有波动的话一般为转动或查看泵的叶片)。 3.开启面板制冷电源,启动制冷箱(顺时针扭90°,与地垂直)。 4.等萃取分离温度达到设定温度和冷机停时(此时准备向料桶加料),打开阀门1,2(逆时针旋3圈,每圈360°),打开球阀(在主机背面,逆时针扭至水平),关阀门4,5,慢慢打开阀门3,排气(听排气声),使萃取压力为0,打开堵头。 二、装料操作 1.加料:自下而上依次为物料(得率不少于5%,量至少达料筒高度一半,最高离料口2公分)→脱脂棉(圆形,直径比滤网长1公分)→白圈→滤纸→滤网→盖子(注意反正,细口朝下,用专用工具盖紧,能用吊篮提住)。 2.装料筒:自下而上依次为料筒→黑色细O型环→通气环→堵头(内部套黑色粗O型环,用水润湿)。 三、萃取操作 1.关阀门3,慢慢打开阀门4(稍微逆时针扭一下,幅度很小),使萃取1压力与贮罐压力相等。 2.慢慢打开阀门3排气5~10秒,关上。 3.全开阀门4和5(逆时针旋3圈,每圈360°),关阀门6(先顺时针旋2圈),泵电源,即绿灯(泵1调频,频率范围12~18,一般16~18,此时设定开CO 2 为18),按RUN,看萃取1压力,等萃取1压力达到设定压力(最高不超过35MPa,正常20~30MPa,此时设为约25MPa),调阀门6使之平衡,关阀门8,升分离1压力(最高不要超过11MPa,正常8~10MPa,此时设定为10MPa),等分离1压力达到设定压力,调阀门8使之平衡。(注:分离2的压力永远不能关,与贮罐压力相等)看时间开始循环(一般每半小时一个循环)。

最新超临界二氧化碳萃取资料

超临界二氧化碳萃取技术 超临界二氧化碳萃取技术产生于二十世纪五十年代,目前已经广泛应用于食品、能源、医药、化妆品及香料工业。随着中药、天然药物新药研究的发展和中药现代化的不断深入,超临界二氧化碳萃取技术在中药、天然药物活性成分和有效部位的分离和纯化中的应用研究越来越多。由于此项技术在我国起步较晚,在中药新药中应用该项技术的品种较少。为了促进与新药研制单位的沟通和交流,共同探讨超临界二氧化碳萃取技术在中药新药中应用的相关问题,我们对超临界二氧化碳萃取技术在中药新药研究中的应用谈一些个人的看法,抛砖引玉,仅供参考。 一、超临界二氧化碳萃取技术在中药中的应用概况 超临界二氧化碳萃取是以超临界状态(温度31.3℃,压力7.15MPa)下的二氧化碳为溶剂,利用其高渗透性和高溶解能力来提取分离混合物的过程。超临界状态下的二氧化碳,其密度大幅度增大,导致对溶质溶解度的增加,在分离操作中,可通过降低压力或升高温度使溶剂的密度下降,引起其溶解物质能力的下降,可使萃取物与溶剂分离。与一般液体萃取相比,超临界二氧化碳萃取的速率和范围更为扩大,萃取过程是通过温度和压力的调节来控制与溶质的亲和性而实现分离的。 超临界二氧化碳萃取技术具有环境良好、操作安全、不存在有害物残留、产品品质高且能保持固有气味等特点。从20世纪50年代起已开始进入实验阶段,70年代以来超临界二氧化碳萃取技术在食品工业中的应用日趋广泛,80年代超临界二氧化碳萃取技术更广泛地用于香料的提取。进人90年代后,超临界二氧化碳萃取技术开始运用于从药用植物中提取药用有效成分等。我国对超临界流体技术的研究始于20世纪70年代末80年代初,与国外相比虽起步稍晚,但发展很快,在超临界流体萃取、精馏、沉析、色谱和反应等方面都有研究,涉及了化工、轻工、石油、环保、医药及食品等行业,不仅有基础研究,而且有工艺、工程开发。 早在20世纪70年代后期,德国人就采用超临界二氧化碳萃取技术从黄春菊中萃取出有效活性成分,产率高于传统溶剂法。日本学者用超临界二氧化碳对蛇床子、紫草、甘草等进行提取。发现蛇床子中呋喃骈香豆精(furocoumarins)超临界提取的最佳条件是温度为40℃,压力为40MPa,流速为6L/min,夹带剂为乙醇、水或甲醇。不用夹带剂的超临界二氧化碳可将紫草中的紫红色素提出来,并能从东北甘草或西北甘草中提出甘草素(1iquiritigenin),但提不出带有三个酚羟基的异甘草素(isoliquiritigenin),不用夹带剂能将甘草查耳酮 A(1icochalconeA)提出,而使用乙醇夹带剂则可将甘草查耳酮B(1icochalcone)提出。 我国研究人员用超临界二氧化碳从丹参中提取丹参酮,其提取率也比传统的溶剂

超临界二氧化碳萃取

超臨界二氧化碳萃取實驗 ㄧ、目的: 了解超臨界二氧化碳萃取原理,並經由實驗探討溫度及壓力對超臨界二氧化碳萃取功效之影響。 二、原理: 單一物質通常具有大家所熟悉的氣、固、液三相,當未達臨界點(critical point)前常可藉由溫度與壓力的增減使物質產生液相與氣相之間的轉變,且相與相之間會有明顯的界面存在。但是一旦壓力到達或超過其臨界壓力(critical pressure, P c)且溫度到達或超過其臨界溫度(critical temperature, T c)時,此液氣兩相的界面不復存在,整個系統呈現一均勻狀態即此物質之超臨界流體(Super Critical Fluid, SCF)狀態(圖一)。 圖一:一般純物質之平衡相圖

在超臨界狀態下,物質的一些基本性質與特性會有所改變。一般而言,超臨界流體的物理性質是介於氣、液相之間的,例如其黏度接近氣體而密度則接近液體。因密度高,可輸送較氣體更多的超臨界流體,因黏度低,輸送時所需的功率則較液體為低。又其擴散係數(diffusion coefficient)高於液體10至100倍以上,亦即質量傳遞阻力(mass transfer resistance)遠較液體為小,此外超臨界流體有如氣體幾乎無表面張力,因此很容易滲入多孔性組織中,在質量傳遞上遠較液體為快。除物理性質外,在化學性質上亦與氣、液態時有所不同。例如二氧化碳在氣體狀態下不具萃取能力,但當進入超臨界狀態後,二氧化碳變成親有機性因而具有溶解有機物的能力,且因其密度接近液體因而具有很好的媒合能力(solvating power),使得超臨界流體容易進入萃取物中將溶質帶出而成為一個相當優良的溶劑,具有絕佳的萃取效果。 當一溶質分子處於超臨界流體中,若此分子與溶劑間之引力大於溶劑與溶劑間之引力時,該分子會被周圍的溶劑分子所包圍,稱之為群聚效應(clustering effect);群聚現象目前已被認為是超臨界流體增加溶解能力的主要原因之一。超臨界流體的溶解能力與其密度有直接的關係,而其密度則隨著溫度或壓力的改變 一般流體之壓力-密度平衡相圖;其中壓力是以還原壓力P r(P r=P/P c, reduced pressure),溫度是以還原溫度T r(T r=T/T c, reduced temperature),密度則是以還原密度ρr(ρr=ρ/ρc, reduced density)來表示,其中P c、T c及ρc分別代表此物質在其臨界點之臨界壓力、臨界溫度以及臨界密度。一般超臨界流體萃取的操作溫度約在1~1.4 T r之間,壓力則在1~6 P r之範圍內;亦即圖中的SCF的陰影部份。由圖中可知在此範圍只要溫度或壓力稍為加以改變,還原密度ρr就會有很明顯的變化亦即超臨界流體的溶解能力也會有很明顯的變化。因此此陰影部份也是超臨界流體最常使用的操作區域。表一則為CO2的密度與溫度、壓力的關係數據表。 超臨界流體經常應用在萃取、層析、反應、清洗、染色、分離與造粒等各方面。較常見的超臨界流體有二氧化碳、二氧化硫、乙烯、已烷、丙烷、丁烷、庚烷、六氟化硫及氨等,他們的臨界壓力、臨界溫度以及臨界密度各不相同。而其中又以二氧化碳(CO2)為目前最常使用的超臨界流體,因為CO2具有以下的特點: 1.臨界溫度(304.4 K)與臨界壓力(7 2.9 bar)皆不算高,可以在節省操作成本 及能源的條件下輕易就可達其超臨界狀態。 2.臨界溫度低使得操作溫度可以維持在相對低溫的範圍,可減少對熱敏感 物質的破壞。 3.超臨界二氧化碳對許多較低極性之有機物質具有良好的溶解能力,且其 溶解能力可以很方便的經由壓力和溫度的改變,或者添加少量的修飾劑

超临界萃取

超临界流体的溶剂强度取决于萃取的温度和压力。利用这种特性,只需改变萃取剂流体的压力和温度,就可以把样品中的不同组分按在流体中溶解度的大小,先后萃取出来,在低压下弱极性的物质先萃取,随着压力的增加,极性较大和大分子量的物质与基本性质,所以在程序升压下进行超临界萃取不同萃取组分,同时还可以起到分离的作用。 温度的变化体现在影响萃取剂的密度与溶质的蒸汽压两个因素,在低温区(仍在临界温度以上),温度升高降低流体密度,而溶质蒸汽压增加不多,因此,萃取剂的溶解能力时的升温可以使溶质从流体萃取剂中析出,温度进一步升高到高温区时,虽然萃取剂的密度进一步降低,但溶质蒸汽压增加,挥发度提高,萃取率不但不会减少反而有增大的趋势。 除压力与温度外,在超临界流体中加入少量其他溶剂也可改变它对溶质的溶解能力。其作用机理至今尚未完全清楚。通常加入量不超过10%,且以极性溶剂甲醇、异丙醇等居多。加入少量的极性溶剂,可以使超临界萃取技术的适用范围进一步扩大到极性较大化合物。 编辑本段一、超临界流体 物质是以气、液和固3种形式存在,在不同的压力和温度下可以相的转换。在温度高于某一数值时,任何大的压力均不能使该纯物质由气相转化为液相,此时的温度即被称之为临界温度Tc;而在临界温度下,气体能被液化的最低压力称为临界压力Pc。当物质所处的温度高于临界温度,压力大于临界压力时,该物质处于超临界状态。在压温图中,高于临界温度和临界压力的区域就称为超临界区,如果流体被加热或被压缩至其临界温度(Tc)和临界压力(Pc)以上状态时,向该状态气体加压,气体不会液化,只是密度增大,具有类似液体性质,同时还保留有气体性能,这种状态的流体称为超临界流体。 编辑本段二、超临界萃取的技术原理 超临界CO2流体萃取(SFE)分离过程的原理是利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界CO2流体萃取过程是由萃取和分离过程组合而成的。 编辑本段三、超临界萃取的特点 1、超临界萃取可以在接近室温(35~40℃)及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散。因此,在萃取物中保持着药用植物的有效成分,而且能把高沸点、低挥发性、易热解的物质在远低于其沸点温度下萃取出来; 2、使用SFE是最干净的提取方法,由于全过程不用有机溶剂,因此萃取物绝无残留的溶剂物质,从而防止了提取过程中对人体有害物的存在和对环境的污染,保证了100%的纯天然性; 3、萃取和分离合二为一,当饱和的溶解物的CO2流体进入分离器时,由于压力的下降或温度的变化,使得CO2与萃取物迅速成为两相(气液分离)而立即分开,不仅萃取的效率高而且能耗较少,提高了生产效率也降低了费用成本; 4、CO2是一种不活泼的气体,萃取过程中不发生化学反应,且属于不燃性气体,无味、无臭、无毒、安全性非常好;

超临界二氧化碳萃取的过程及设备

3.2 超临界流体萃取过程的设计与开发 除了在一些食品提取工业中实现超临界流体萃取的工业化外,其在高附加值产品分离中也展现出新的活力,特别是在制药工业中,其重要性也日显增加。尤其是随着有关毒性物质排放越来越受到严格限制,SCFE的使用范围也会日渐扩大。但是SCFE的使用可行性是与过程的规模、产品的价值、是否需用无毒溶剂的一些因素有关。因此,只有进行周密的设计后,才能定量权衡上面提出的种种因素。一旦得出具有可行性的设计,便会吸引到企业界和研究者的重视和关注。 当前,不仅仅是国外的一些学者和专家作了扼要而实用的综述[1],而且在国内召开的“超临界流体技术学术及应用研讨会”上有多篇论文专门讨论了SCFE 的工艺与设备设计。早八十年代就出现了SCFE过程设计和开发的报告,近30年间,有关SCFE的设计研究还在不断进展,逐渐完善。有些产品,如真菌脂质的提取,不仅要作SCFE的过程设计,而且还要作其他单元操作,如对液液萃取的设计进行比较,从经济上确定何种过程有优势,从而便于在进一步的投资中作出判断。可以说,目前SCFE已如其他比较成熟的单元操作一样,设计、仿真和优化(design,simulation and optimization)的工作已全面开展,这也从-个侧面表明SCFE的实用性正在受到越来越多的科技工作者的关注。 3.2.1 超临界流体萃取工业装置的开发步骤 图3-16示出了任一扩散分离过程科学开发的流程示意图。在步骤2中确定所涉及物料的特征后,一般情况下,若选用传统的分离单元操作,如蒸馏、液液萃取等,往往是凭设计者的经验来选定,较少采用预设计的方法。在开发过程中直接进行实验研究。但SCFE是新技术,对其了解不多。为了能和其他分离过程作出比较,必须在此前作出预设计或过程仿真、优化,其流程如图3-16所描述。按照科学开发的原则,不管采用何种分离过程,理应先进行仿真,再作实验验证,有利于省时省力。随着计算机的快速发展,图3-16的开发流程,更为开发研究者乐于采用。Lira[2]指出,图3-16中的步骤4和6是决定最终SCFE是否成功的关键。但是没有步骤3和5,更多的优化工作要在实验验证(步骤7)后进行,这就延缓开发进程和花费更多的人力、物力。

二氧化碳超临界萃取技术

二氧化碳超临界萃取技术 摘要 二氧化碳是一种很常见的气体,但是过多的二氧化碳会造成“温室效应”,因此充分利用二氧化碳具有重要意义。传统的二氧化碳利用技术主要用于生产干冰(灭火用)或作为食品添加剂等。现国内外正在致力于发展一种新型二氧化碳利用技术──CO2超临界萃取技术。运用该技术可生产高附加值的产品,可提取过去用化学方法无法提取的物质,且廉价、无毒、安全、高效。它适用于化工、医药、食品等工业。 正文 二氧化碳在温度高于临界温度(Tc)31℃、压力高于临界压力(Pc)3MPa的状态下,性质会发生变化,其密度近于液体,粘度近于气体,扩散系数为液体的100倍,因而具有惊人的溶解能力,用它可溶解多种物质,然后提取其中的有效成分,具有广泛应用。 传统提取有效成份的方法如水蒸汽蒸馏法、减压蒸馏法、溶剂萃取法等,但工艺复杂、纯度不高,而且易残留有害物质。而二氧化碳超临界萃取廉价、无毒、安全、高效,可以生产极高附加值的产品。用超临界CO2萃取法可以从许多种植物中提取其有效成分,而这些成分过去用化学方法是提取不出来的。除了用在化工、化工等工业外,还可用在烟草、香料、食品等方面。如食品中,可以用来去除咖啡、茶叶中的咖啡因,可提取大蒜素、胚芽油、沙棘油、植物油以及医药用的鸦片、阿托品、人参素及银杏叶、紫杉中的有价值成分。以下举例 简单介绍一下该技术的应用。 (一)用于提取辣椒中的红色素 用超临界方法萃取的红色素没有一丝辣味,副产品主要是辣味素,只要加入90%的熟植物油即可制成辣椒油。一年能收回投资。1991年以来,在日本每年需要辣椒红色素30吨,每公斤价3万日元,年销售额9亿日元。我国化学方法生产的辣椒红色素每年60吨,但色价太低又有辣味,出口困难。我国色素应用也呈直线上升趋势,因此生产色素有极光明的前景。 除辣椒色素外,设备还可以生产姜黄、玉米黄、红花色素等。 (二)用于提取茶叶中的茶多酚 安徽、云南、四川、湖北等省盛产茶叶,可以将质次的碎茶叶未或次茶生产茶多酚及咖啡因。茶多酚是极优良的抗氧剂,广泛用于食品和化妆品等方面,已发现茶多酚有抗龋杀菌作用,在医学方面茶多酚可以有降胆固醇、降血压、降血脂、延缓衰老作用,因此是一种优良的天然食品添加剂。用化学方法提取的茶多酚比不上用CO2超临界萃取法生产的茶多酚纯净,因此在大量种植茶叶的地区上此项目,一定有较大的经济效益。此外咖啡因也是常用的药品,这将使过去认为无用的次品,转变成高附加值的产品。100吨茶叶末可以提取5吨茶多酚, 产值近千万元。 (三)用于提取银杏黄酮、内酯 用超临界萃取设备杏从银可粗提物中精提银杏黄酮、内酯。银杏叶粗提物成本年需1860万元,超临界萃取设备工艺投资300万元,产值就可达到2900万元。一年内可收回投资并有 600万元收益,第二年可获毛利900万元。 (三)用于提取桂花精和米糖油 如用超临界萃取技术提取桂花精油,每千克油在国际市场上售价可达3000美元。一瓶25mL 装的香水只需桂花精油5~6滴,可卖几十法朗,经济效益十分可观。 由超临界流体浸制的米糠油是一种相当纯的天然高品质油。米糠油中所含的甾醇(高达0.75%)可化学合成甾醇激素,其产品包括:雄性荷尔蒙、雌性荷尔蒙、避孕药、利尿剂、抗癌剂。这些产品在医药工业中占有重要的地位和极高的经济价值。甾族药物的生产,在世

超临界二氧化碳萃取技术在几个方面的应用

湖北民族学院 本科生文献综述 题目超临界二氧化碳萃取技术的 应用 作者所在系别化学与环境工程学院 作者所在专业化工与制药 作者所在班级0408405 作者姓名简丹 作者学号0404840547 指导教师姓名李国祥 指导教师职称博士 完成时间2011 年 5 月

超临界二氧化碳萃取技术的应用 简丹 (湖北民族学院化学与环境工程学院,恩施 445000) 摘要:本文系统的介绍了超临界二氧化碳萃取技术在环境领域,放射性金属离子萃取领域,油脂工业中的应用与发展现状,对超临界二氧化碳萃取技术在这三个方面应用所遇到的问题做了总结,并对未来的发展做了展望。 关键词:超临界二氧化碳;萃取;放射金属离子;油脂工业 Application of supercritical CO2 extraction in some fields Jian dan (Hubei University for Nationalities School of Chemistry and Environmental Engneering,Enshi 445000,China) Abstract:This artical systematically introduces application of supercritical CO2 extraction in the fields of environment,extraction of radioactive metals,oil industry.This artical also introduces the present development situation and tendency in these fields. Key words:CO2-SFE;environment; extraction ofradioactive metals;oil industry 1、前言 超临界流体二氧化碳萃取(supercritical CO2 extraction ,CO2-SFE或CO2-SCFE)技术是超临界流体萃取(superccritical fluid extraction,SCEF或SEF)技术的一种,由于CO2具有无毒、无味、无臭、化学惰性,超临界点低(Tc=31·1℃,Pc=7·28 MPa),不污染环境和产品,廉价易得,不易染易爆,使用安全等诸多优点,所以CO2已经成为工业上和首选的绿色萃取剂,成为超临界萃取技术最重要的应用技术[1]。CO2-SFE的研究在国内研究起步晚,现在有关CO2-SFE的应用主要集中在环境,放射金属离子萃取,油脂工业,

超临界萃取的技术原理及应用

所谓超临界流体,是指物体处于其临界温度和临界压力以上时的状态。这种流体兼有液体和气体的优点,密度大,粘稠度低,表面张力小,有极高的溶解能力,能深入到提取材料的基质中,发挥非常有效的萃取功能。而且这种溶解能力随着压力的升高而急剧增大。这些特性使得超临界流体成为一种好的萃取剂。而超临界流体萃取,就是利用超临界流体的这一强溶解能力特性,从动、植物中提取各种有效成份,再通过减压将其释放出来的过程。 超临界流体萃取法是一种物理分离和纯化方法,它是以CO2为萃取剂,在超临界状态下,加压后使其溶解度增大。将物质溶解出来,然后通过减压又将其释放出来。该过程中CO2循环使用。在压力为8--40MPa时的超临界CO2足以溶解任何非极性、中极性化合物,在加入改性剂后则可溶解极化物。 一、超临界萃取的技术原理 利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界CO2流体萃取过程是由萃取和分离过程组合而成的。 超临界CO2是指处于临界温度与临界压力(称为临界点)以上状态的一种可压缩的高密度流体,是通常所说的气、液、固三态以外的第四态,其分子间力很小,类似于气体,而密度却很大,接近于液体,因此具有介于气体和液体之间的气液两重性质,同时具有液体较高的溶解性和气体较高的流动性,比普通液体溶剂传质速率高,并且扩散系数介于液体和气体之间,具有较好的渗透性,而且没有相际效应,因此有助于提高萃取效率,并可大幅度节能。 超临界CO2的物理化学性质与在非临界状态的液体和气体有很大的不同。由于密度是溶解能力、粘度是流体阻力、扩散系数是传质速率高低的主要参数,因此超临界CO2的特殊性质决定了超临界CO2萃取技术具有一系列的重要特点。超临界CO2的粘度是液体的百分之一,自扩散系数是液体的100倍,因而具有良好的传质特性,可大大缩短相平衡所需时间,是高效传质的理想介质;具有比液体快得多的溶解溶质的速率,有比气体大得多的对固体物质的溶解和携带能力;具有不同寻常的巨大压缩性,在临界点附件,压力和温度的微小变化会引起CO2的密度发生很大的变化,所以可通过简单的变化体系的温度或压力来调节CO2的溶解能力,提高萃取的选择性;通过降低体系的压力来分离CO2和所溶解的产品,省去消除溶剂的工序。在传统的分离方法中,溶剂萃取是利用溶剂和各溶质间的亲和性(表现在溶解度)的差异来实现分离的;蒸馏是利用溶液中各组分的挥发度(蒸汽压)的不同来实现分离的。而超临界CO2萃取则是通过调节CO2的压力和温度来控制溶解度和蒸汽压这2个参数进行分离的,故超临界CO2萃取综合了溶剂萃取和蒸馏的2种功能和特点,进而决定了超临界CO2萃取具有传统普通流体萃取方法所不具有的优势:通过调节压力和温度而方便地改变溶剂的性质,控制其选择性;适当地选择提取条件和溶剂,能在接近常温下操作,对热敏性物质可适用;因粘度小、扩散系数大,提取速度较快;溶质和溶剂的分离彻底而且容易。从它的特性和完整性来看,相当于一个新的单元操作,因此引起了国内外的广泛关注。 二、超临界萃取的特点 1、超临界萃取可以在接近室温(35~40℃)及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散。因此,在萃取物中保持着药用植物的有效成分,而且能把高沸点、低挥发性、易热解的物质在远低于其沸点温度下萃取出来; 2、使用SFE是最干净的提取方法,由于全过程不用有机溶剂,因此萃取物绝无残留的溶剂物质,从而防止了提取过程中对人体有害物的存在和对环境的污染,保证了100%的纯天然性; 3、萃取和分离合二为一,当饱和的溶解物的CO2流体进入分离器时,由于压力的下降或温度的变化,使得CO2与萃取物迅速成为两相(气液分离)而立即分开,不仅萃取的效率高而且能耗较少,提高了生产效率也降低了费用成本; 4、CO2是一种不活泼的气体,萃取过程中不发生化学反应,且属于不燃性气体,无味、无臭、无毒、安全性非常好; 5、CO2气体价格便宜,纯度高,容易制取,且在生产中可以重复循环使用,从而有效地降低了成本; 6、压力和温度都可以成为调节萃取过程的参数,通过改变温度和压力达到萃取的目的,压力固定通过改变温度也同样可以将物质分离开来;反之,将温度固定,通过降低压力使萃取物分离,因此工艺简单容易掌握,而且萃取的速度快。 4、在化学工业中,混合物的分离。许多碳氢高分子化合物不溶于CO2,只能采用非均相聚合(如分散聚合、沉淀聚合、乳化聚合等);而无定型的碳氟高聚物和硅酮高聚物能溶解于CO2,则可采用均相聚合。在液体或超临界CO2体系中进行高分子材料的合成与加工,其优点在于:不使用有机溶剂避免了对环境的污染;省去了脱溶及回收溶剂的工艺;可改进高分子材料的机械性能及加工性能;可按分子量的大小对产品进行分离;可回收未进行反应的单体并可去除次反应物及过反应物杂质;

超临界二氧化碳萃取技术在中药提取中的应用

超临界二氧化碳萃取技术在中药提取中的应用 引言:近年一些中药提取新技木以及一些新技术在中药制剂提取的应用大大促进了中药现代化的进程。其中,超临界流体萃取技术就是一个相当先进且极有应用前景的新技术。超临界流体萃取技木利用超临界流体扩散系数高.流动及传递性能好、溶解能力强的特点,已广泛应用于中药挥发油、生物碱、黄酮类等多种有效成分的提取分离。摘要:简要介绍了超临界流体萃取的基本原理及其在中药有效成分提取方面的优点,并从中药有效成分提取和中草药除杂两方面介绍了超临界流体萃取技术在中药开发中的应用。指出超临界流体萃取技术是一种新型高效分离技术,也是中药现代化的关键技术之一。在此基础上,提出了今后超临界流体萃取技术的主要研究方向。 关键词:超临界流体萃取; 中药; 应用; 研究方向 Abstract:Supercritical fluid extracti on ( SFE) is a new and high efficiency separati on technol ogy,which is one of the key technologies in Chinesemedicinemodernizati on . The princi and advantages of SFE in the extracti on of the effective components fromChinese herbalmedicine were si mp ly intr oduced, and the app licati on in the extracting of the effective components and removing theimpurity from herbalmedicine were als o introduced . Based on that, the main advanced research trends of SFE were pointed out . Key words: Supercritical fluid extracti on; Chinese herbalmedicine;

超临界萃取技术

超临界萃取技术 魏小东 2012110663 化学工程学院化学工艺专业 2012级12班 摘要:回顾了超临界萃取的发展历程,简要介绍了此技术的基本原理、流程技术、研究概况、影响因素、存在问题,并对超临界萃取技术今后的研究方向做了简单概述。 关键词:超临界萃取;现状;应用 0 引言 超临界萃取技术( Supercritical fluid extraction,简称SCFE) 是一种高效的新型分离技术。与传统的萃取方法如减压蒸馏、水蒸汽蒸馏和溶剂萃取等相比,其工艺简单、选择性好、产品纯度高,而且产品不残留有害物质污染环境,符合当今寻找和开发节能环保的“绿色化学技术”的潮流。 从1869 爱尔兰物理学家Thomas Andrews 在《论物质气态与液态的连续性》一文中提出物质的临界点、临界温度及临界压强的相关概念以来人们对相变的研究已有近150 年的历史,但对超临界流体的研究和工业应用却是近几十年的事。 20 世纪40 年代国外就有学者开展了针对超临界流体的相关研究工作; 70 年代初联邦德国率先将超临界萃取技术应用到工业生产中,并取得显著的经济效益和社会效益; 80 年代以来发达国家在SCFE 方面的研究投入了大量的人力物力,在许多领域取得了一系列进展。以日本为例,1984 年到1991 年 3 月统计显示,日本公布有关超临界流体萃取的公开特许专利共438 件,除1987 年外,基本趋势是逐年递增。SCFE 作为一种共性技术,正逐渐渗透到有关材料、生物技术、环境污染控制等高新技术领域,并被认为是一种“绿色、可持续发展技术”,其理论及应用研究受到越来越多的重视,在化工、医药、石油、食品、香料、香精、化妆品、环保、生物工程等行业均得到了不同程度的应用。我国对SCFE 的研究是最近十几年的事,因此我国在这方面的研究与国际相比还有很大差距。[1] 1 超临界萃取技术概述 1.1 超临界流体特性简介 汽液平衡相图中物质气液平衡线在一定的温度或压强下是呈水平变化的,

超临界CO2萃取

预破碎细胞壁超临界CO2萃取满山红挥发油工艺研究 摘要:目的研究预破碎细胞壁超临界二氧化碳萃取满山红挥发油的工艺。方法采用正交实验确定预破碎细胞壁超临界二氧化碳萃取的最佳条件。以收油率为指标,将预破碎细胞壁超临界二氧化碳萃取法与传统水蒸气蒸馏法比较;以收油量为指标,将改进后的水蒸气蒸馏装置与传统装置比较。结果预破碎细胞壁超临界二氧化碳萃取的最佳工艺为萃取压力14MPa,萃取温度40℃,粒度80目,分离器I的压力4MPa。提取率为3.330%,收油率为0.26%。结论预破碎细胞壁超临界二氧化碳萃取法提取满山红挥发油与传统水蒸气蒸馏法差别不大;改进后的水蒸气蒸馏装置在挥发油的提取方面比传统装置有了很大的提高。 关键词:预破碎细胞壁;超临界二氧化碳;满山红;挥发油;GC_MS。

The Technology Research of breaking the cell wall and Extracting Volatile Oils from Rhododendron Dauricum by Supercritical CO2 ABSTRACT:Objective Research of breaking the cell wall and extraction (SFE-CO2)technology of voatitle oil of Folium Rhododendron dauricum by the supercritical CO2.Methods The optimum conditions for SFE-CO2 were selected by orthogonal design test .With extraction yield as index,the supercritical CO2 extraction was compared with traditional steam distillatian(SD);Take the oil mass received as the target, the steam distillation(SD) installment that had been improved compared with to compare the traditional installment comparison.Results The optimum conditions were as follows, extracting pressure 14MPa, selector pressure 4MPa,granulsrity is 80 at40℃. The rate of extraction is 3.330%, the oil yield is 0.26%.Conclusin Breaking the cell wall and Extracting V olatile Oils from Rhododendron Dauricum by Supercritical CO2 and the traditional steam distillatian(SD) difference is not big;steam distillation installment after the improvement comparing to the traditional installment in the distilling volatile oil have the very big enhancement. KEY WORDS:breaking the cell wall ; Rhododendron Dauricum ; voatitle oil ; Supercritical CO2 extraction;GC-MS.