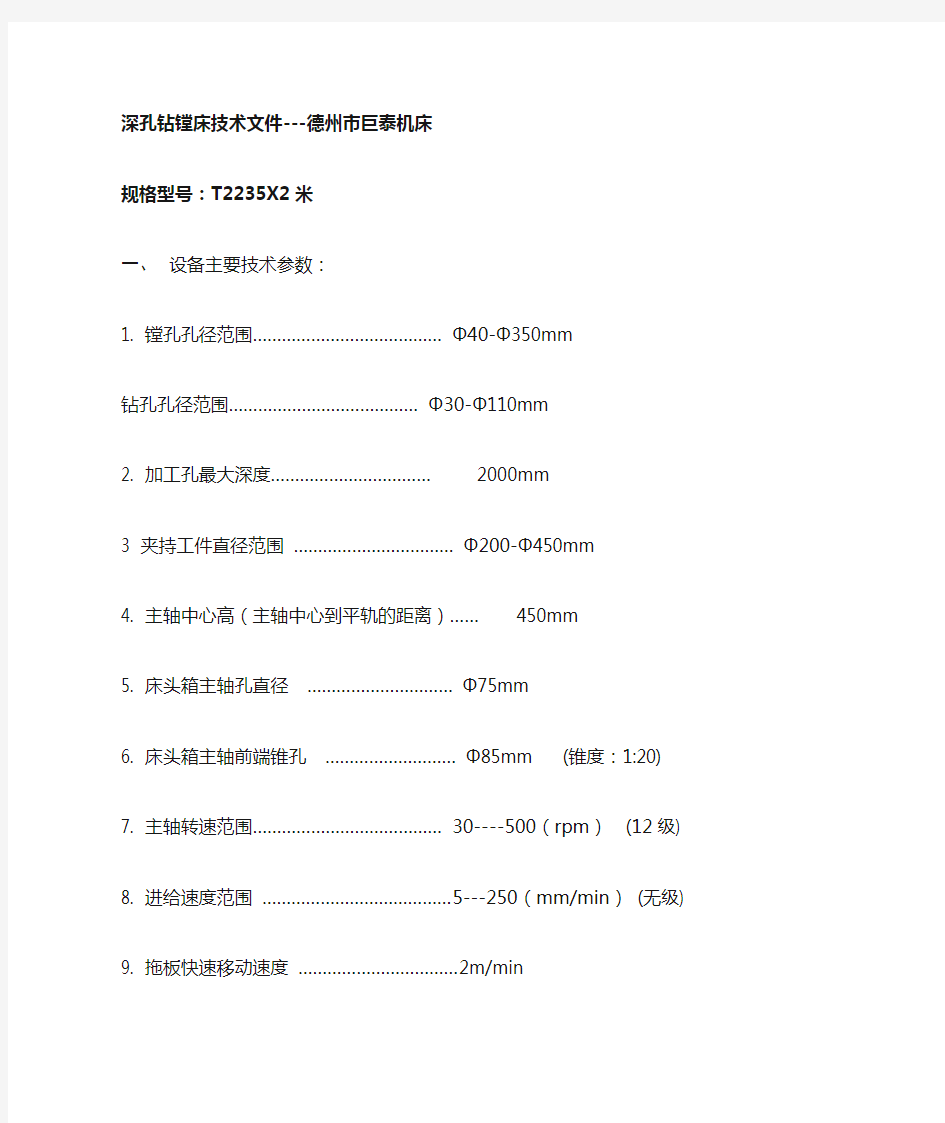

深孔钻镗床T2235技术要求--德州市巨泰机床

深孔钻镗床技术文件---德州市巨泰机床

规格型号:T2235X2米

一、设备主要技术参数:

1. 镗孔孔径范围…………………………………Φ40-Φ350mm

钻孔孔径范围…………………………………Φ30-Φ110mm

2. 加工孔最大深度……………………………2000mm

3 夹持工件直径范围……………………………Φ200-Φ450mm

4. 主轴中心高(主轴中心到平轨的距离)……450mm

5. 床头箱主轴孔直径…………………………Φ75mm

6. 床头箱主轴前端锥孔………………………Φ85mm (锥度:1:20)

7. 主轴转速范围…………………………………30----500(rpm)(12级)

8. 进给速度范围…………………………………5---250(mm/min)(无级)

9. 拖板快速移动速度……………………………2m/min

10.主电机功率……………………………………30Kw

11.进给电机功率…………………………………4.7Kw(交流伺服电机)

12.拖板快速移动电机功率………………………3Kw

13.冷却泵电机功率………………………………5.5Kw 4Kw

14.中心架夹持最大直径…………………………Φ300mm

15.床身宽度………………………………………650mm

16.进刀丝杠………………………………………Tr65X10

17.液压泵电机功率………………………………1.5Kw

18.液压系统额定压力……………………………6.3Mpa

19.冷却系统额定压力……………………………2.5Mpa

20.冷却系统流量…………………………………300L/min 200L/min

二、工作原理简述:

1.本台设备适用于钻孔,以及完成工件的镗、扩、滚压加工工艺,钻孔时,排屑形式为内

排屑,镗孔时,排屑形式为外排屑。

2.镗孔时:工件置于床头箱与授油器的顶盘和锥盘之间,由液压泵站对授油器供油,授油

器夹紧定位,然后对工件顶紧,再开动冷却泵对授油器供冷却油,选择合理的工作转速,开动主电机使工件旋转,选择合理的进给量,启动进给系统电机,进行切削工作,加工的铁屑在工件中被冷却液带入床头箱端的排屑斗,再进入排屑框进行分离,分离后的冷却油经回油槽回流到油箱,铁屑被运走。

3.钻孔时:工作原理同上,所不同的是,排屑的形式不同,钻削时铁屑通过钻杆内被切削

油排往靠近床身尾端的排屑斗。

三、工件的加工质量:

1. 粗镗时:孔径精度IT9-IT10 表面粗糙度Ra6.3μm

2. 精镗时:孔径精度IT8-IT9 表面粗糙度Ra1.6μm -Ra

3.2μm

3. 滚压时:孔径精度IT8-IT9 表面粗糙度Ra0.2μm -Ra0.4μm

4. 加工孔的直线度:≤0.15/1000(mm)

5. 加工孔的出口偏斜≤0.5/1000(mm)

TS2250型深孔镗床的优势与参数介绍

TS2250型深孔镗床是专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、气缸圆柱形通孔、盲孔及阶梯孔。机床不但可以承担钻削、镗削,还可以进行滚压加工。钻削时采用内排屑法。机床床身刚性强,精度保持性好。 TS2250型深孔镗床主轴转速范围广,进给系统由交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,仪表显示,安全可靠。 【TS2250型深孔镗床——图例1】 TS2250型深孔镗床为系列产品,还可以按照客户需要提供各种变形产品。 模具中的顶出孔,加热棒孔等,对孔的直线度要求严格。由于深孔镗床的钻头是通过高精度导套导向进行加工孔的,且导套孔的精度为目D0.005mm ,钻头精度是D-0.005mm ,所以孔的弯曲度非常小。当孔深为1000mm 时,孔的直线度在lmm 以内。 深孔镗床深孔钻所加工的孔的表面粗糙度好。由于切削时将大量高压切削油冲到切削刃上!再之钻头导向块有机光效果,故可以得到表面粗糙度很好的孔。当用深孔镗床加工45钢或55钢时,粗糙度可达Ra-6.3~1.6 μm 。按过去的加工工艺,顶杆孔等一般都用麻花钻加工后,再用铰刀加工。如采用深孔钻加工,只需用深孔钻头一次加工即可。 其次,经深孔钻加工的孔尺寸公差通常可以达到H7~H8,孔的回度和直线度都较高,特别适用于加工贸杆孔。

主要技术参数: 工作范围 钻孔直径范围——————Φ40~Φ120mm 镗孔最大直径——————Φ500mm 套料直径范围——————Φ50~Φ250mm 镗孔最大深度————1-16m(每一米一种规格) 卡盘夹持直径范围————Φ110~Φ670mm 【TS2250型深孔镗床——图例2】主轴部分 主轴中心高———————500/630mm 床头箱前端锥孔——————Φ130 床头箱主轴前端锥孔————Φ140 1:20 床头箱主轴转速范围————3.15~315r/min ;21级 进给部分 进给速度范围———————5-400mm/min;无级 托板快速移动速度——————2m/min 电机部分 主电机功率————————37kW 液压泵电机功率——————1.5kW 快速移动电机功率——————5.5 kW

数控深孔钻床特点及发展前景

本篇文章为大家介绍一下深孔钻床,深孔钻床是一种高精度、高效率、高自动化的深孔加工专用机床,依靠先进的孔加工技术(枪钻、BTA钻、喷吸钻等),通过一次连续的钻削即可达到一般需钻、扩、铰工序才能达到的加工精度和表面粗糙度。加工孔孔径尺寸精度:IT7~IT11;加工孔偏斜度:≤0.5~1/1000(加工孔深);加工孔表面光洁度:Ra0.2~6.3um。 1、机床采用卧式T字形布局,结构紧凑合理,占地面积小。 2、工作台底座与机床床身为灰铁铸造,分体安装,连接方便可靠。 3、进给运动部件为滚动导轨,滚珠丝杠,数控程序控制,运动精确平稳。 4、钻杆主轴电机矢量变频调速,无级变速,可加工孔径范围广。 5、油温自动冷却,自动排屑滤屑。 6、机床局部防护,操作安全,外观整洁美观。

7、导向套气动顶紧工件,自动化程度高。 8、所有加工动作均为数控控制,一键完成。 深孔钻床是指在进行深孔钻孔工序过程中专门使用的机床设备。深孔钻床加工适用范围广,具有高刚性、高精度、高速度、高效率、高可靠性、大扭矩等特点。使用深孔钻床孔钻可以节省工艺装备,缩短生产工艺周期,保证制品加工质量,提高生产效率。 目前,我国高档数控机床自主创新成果显著,自主创新成果产业化进程加快。在重型、超重型数控机床研发方面,重型龙门五轴联动复合机床、超重型数控卧式镗车床等一批达到国际先进水平的高档数控机床的研制成功,满足了航空航天、发电设备、汽车等重点领域对于超大零件的重点加工需求;高速精密数控车床、加工中心等产品广泛应用于汽车、航空航天、电子、军工等多个行业领域,并带动了众多中小企业设备更新改造和产业升级。

数控深孔钻加工中心的产品从钨粉到硬质合金刀具,已经形成了完整的产业链,并把钨深加工产品比如微晶硬质合金棒材和精密硬质合金刀具作为主要发展方向。 在今年的几次出口退税政策调整中,硬质合金刀具等产品的出口退税率由5%提升到11%,对于企业而言,其意义还不止是增加利润这么简单,这次政策调整主要是给了企业一个信心,就是国家在出口方面不再是喊停,起码释放出对产业出口的关注和正确的定位,所以信心是最重要的。"有了国家的扶持和企业自身的信心,相信今后金鹭刀具在国际市场上会有更强的竞争力。 在新的出口退税标准中,涉及机床工具行业的商品仅有一种,即数控机床硬质合金刀。其具体名称为硬质合金制的金工机械用刀及刀片(金属加工用),退税率从5%提高到11%。 硬质合金的刀具生产是我国未来刀具业的发展方向,出口退税标准的提高,表明了国家对硬质合金刀具企业的支持。

深孔钻镗床设备优势特点

深孔钻镗床是专业高精密大型钻镗机床,专门加工圆柱型工件的深孔镗削设备,适用于钻镗机床的主轴孔、机械液压油缸、汽缸圆柱形通孔、盲孔及阶梯孔等。深孔钻镗床在选购时需要了解机器的加工精度和智能操作性,以及机器使用配件方面进行鉴别优劣,下面三嘉机器就为大家介绍一下深孔钻镗床。 深孔钻镗床——生产工艺上为钻、镗一体工艺,专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、汽缸圆柱形通孔、盲孔及阶梯孔等。机床不但可以承担钻削、镗削,而且还可以进行滚压加工,钻削时采用内排屑法。 深孔钻镗床结构:机床床身刚性强,精度保持性好。主轴转速范围广,进给系统由日本安川交流伺服电机驱动,能适应各种深孔加工工艺的需要。授没器坚固和工件顶紧采用液压装置,仪表显示。 刮削滚光机——集镗、销、滚压一体工艺,镗孔滚压复合加工工艺,往复

一次即可完成镗孔滚压功能适用于机床制造、机车、船舶、煤机、液压、动力机械、风动机械等行业的镗削、滚压加工, 加工能力:具备对缸筒内孔实现粗镗,半精镗,精镗和滚压一次性加工完成。生产效率大大提高,是传统珩磨加工方法的10倍以上。 加工效果:达到缸筒内避雷的镜面效果。由于表面层留有表面残余压应力,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展,从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高缸筒疲劳强度。滚压表面能形成一层冷硬化层,提高了缸筒内避雷的耐磨性。有效避免了传统磨削工艺所相起的烧伤。 加工长度:3米、6米、9米、12米。

深孔机床主要适用于各种类型工件深孔加工:塑料模具、汽车零件、曲轴连杆、液压管道等,随着国内汽车业、家电业突飞猛进,对大型模具发展迅猛需求下,深孔机床为客户节省不少加工时间,以往中小型规模厂家,只会把旧有机床更改进行深孔加工,但效率及准确度非常难保证,而其他厂商均会依赖大型加工厂或原料供货商加工,除了时间难掌握外,运输方面也经常影响进度,因此深孔机床自推出以来,除了受到模具厂及大型加工厂购置外,更接到很多中小型模具厂查询,足以证明市场对深孔机床的主要加工范围的需求。

普通坐标镗床上微动镗头的设计

普通坐标镗床上微动镗头的设计 张鹏飞,徐 剑,蔡华春,吴渡平 (九江职业技术学院实习工厂,江西九江332007) 摘 要:在普通坐标镗床上经常要加工一些精度较高的孔,传统的加工方法经常采用普通镗刀通过调整刀头来控制孔的精度尺寸;用浮动镗刀进行加工。这2种加工方法都存在问题,前者精度难以控制,只适合用于粗加工;后者虽然可以达到精度要求,但浮动镗刀头的刀刃是两头低中间高,这对于一些沉孔或不通孔的加工就无法完成。 关键词:坐标镗;加工;微动镗头 中图分类号:T G 3 文献标志码:A Design of Precision Boring Head in Jig Boring Machine ZH A NG Pengfei,XU Jian,CA I H uachun,WU Duping (Pr acticed F act or y of Jiujiang V ocatio nal and T echnica l Colleg e,Jiujiang 332007,China) Abstract:U sing jig bo ring machine,ther e are tw o tr aditional metho ds that used to cut holes w ith hig h deg ree o f accu r ate.O ne is t o adjust the chip o f o rdinary bor ing too l to contro l the size and the other is t o use the flo ating chip.Bot h of the pr ocessing methods have sever al pro blems:the for mer method is har d to co ntr ol t he precisio n and alway s used in ro ug h ap plies.A ltho ug h t he second method can achieve t he accurate,it can no t pro cess t he co unter bore or blind bor e because the edg e po int of the flo ating chip is hig h amo ng.A new designing of precisio n bor ing head is described. Key words:Jig bor er,M echanical w or kout,P recisio n bor ing head 图1 浮动镗刀头 我厂坐标镗床主要加工一些箱体,箱体上有很多轴承孔需要加工,精度要求比较高。有部分是通孔,可用浮动镗刀进行加工;但还有部分是沉孔,浮 动镗刀头刀刃具有两 头低中间高的特点(如图1),故无法清根,而用普通镗刀加工又难以控制精度。因此,我们对类似的沉孔或不通孔的零件加工专门设计了一种夹具 微动镗头。该装置既能很好的控制精度要求,同时还可以对一些精度较高的沉孔或不通孔进行加工。 1 微动镗头的设计 1 刀柄; 2 侧挡板; 3 滑块; 4 调节丝杆; 5 端挡板;6.刀杆;7.锁紧螺钉;8.锁紧螺钉 图2微动镗头 微动镗头主要由刀柄1和侧挡板2、滑块3、调节丝杆4、端挡板5、刀杆6组成的调节机构。(如图2)锁紧螺钉7用来锁紧滑块3,锁紧螺钉8用来锁紧刀杆6。1 刀柄;2 侧挡板;3 滑块;5 端挡板;7.锁紧螺钉 图3刀柄示意图 1 1 刀柄 刀柄(图3)尾部是莫氏6号的锥柄。端部的侧面有1个60mm 12mm 的台阶面且台阶面上有4个螺纹孔,用来安装侧挡板2;中间有1个40 50m m 2 侧挡板;3 滑块;4 调节丝杆;5 端挡板;6.刀杆;8.锁紧螺钉 图4调节机构分解图 的通槽,可使滑块3在这里滑动;圆周面上有1个M 12mm 的螺纹孔,通过螺纹孔用锁紧螺钉7来锁紧滑块3;端面也有4个螺纹孔,用来安装端挡板5。1 2 调节机构 调节机构(图4)的工作原理是: 59 新技术新工艺 数字技术与机械加工工艺装备 2009年 第4期

深孔钻镗床安全操作规程(通用版)

深孔钻镗床安全操作规程(通 用版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:YK-AQ-0131

深孔钻镗床安全操作规程(通用版) 1.操作人员经考试合格取得操作证,方准进行操作,操作者应熟悉本机的性能、结构等,并要遵守安全和交接班制度。 2.开机前按设备点拉卡要求检查,加油,检查袖标、油量是否足够,油质清洁、油路畅通。检查机床各操纵机构是否灵活、可靠,电器装置及接地是否良好。 3.工作前先低速空运转3-5min,确认润滑部分有油。 4.工作必须牢固装夹在工作台,或专用工装上。机动进给钻通孔时,在接近钻进时应改为手动进给。 5.装钻头时要将推孔、锥柄擦拭干净,拆卸时要用专用工具,严禁随意敲打及超性能使用。 6.在钻孔过程中,钻头未退出前不准停机。 7.工件钻孔后带钱削平面时,所有刀样必须与孔径接近,转动

配合。 8.攻螺纹时,操纵可逆接合器使主轴正反转。 9.严禁在工作过程中变速或改变进给量。 10.机床发生异常现象时,应立即停机排除,或通知维修工人处理。 11.下班时,要将各手柄放在空档位置,切断电源,将机床清扫干净,并涂油防锈,作好交接班记录。 XXX图文设计 本文档文字均可以自由修改

深孔钻床型号规格_当前形势下深孔钻床发展趋势

深孔钻床型号规格_当前形势下深孔钻床发展趋势 今天我们来了解的是深孔钻床这一设备,深孔钻床行业企业主要针对汽车、摩托车、内燃机、农机、工程机械、化工机械、军工、能源、轻工及家电行业提供专用设备,当前形势下深孔钻床发展趋势比较好,行业前景很也不错,而且深孔钻床型号规格很多,可以满足不同产品啊的生产需要,大家如果对深孔钻床感兴趣的话就快点看文章吧~ #详情查看#【深孔钻床:生产厂家】 #详情查看#【深孔钻床:市场价格】 【当前形势下深孔钻床发展趋势】 深孔钻床是专门加工深孔类工件的设备,配备德国西门子数控系统,加工精度高、刚性好,可显示和控制加工深度,因此多用于加工深孔,比如盲孔、阶梯孔等。深孔钻床除了可以钻孔、镗孔,还可以进行滚压加工。深孔钻床工件的顶紧和授油器的加紧采用液压控制,安全可靠、操作方便。适用于加工各种液压油缸、主轴孔、汽缸孔、冷却孔。当前工业形势下,深孔钻床的发展趋势有以下几点。 一、智能化。智能化发展趋势主要包括以下几个方面: 1.为提高加工效率、加工质量方面的智能化; 2.为提高驱动性能及连接方便等方面的智能化;简化编程、简化操作方面的智能化; 3.智能化人机界面、故障诊断、智能监控等方面的,方便诊断及维修。 二、高速化、高精度化。 高速化:提高进给速度与主轴转速。

高精度化:精度从微米级到亚微米级,乃至纳米级。 三、柔性化、集成化。深孔钻 床向柔性自动化系统发展的趋 势是:从点、线向面、体的发 展方向。 点是指数控深孔钻、加工中心 和数控复合加工机床 线是指FMC、FMS、FTL、FML 面是指工段车间独立制造岛FA 体是指CIMS、分布式网络集成 制造系统。 柔性自动化技术是制造业适应动态市场需求及产品迅速更新的主要手段,是世界制造业发展的主流趋势,是先进制造领域的基础技术。 四、复合化 数控深孔钻床的功能复合化发展,核心是在一台机床上完成车、铣、钻、攻丝、铰孔和扩孔等多种操作工序,提高深孔钻床的效率和加工精度。

车铣刨磨钻镗

车铣刨磨钻镗 一、车床是指以工件旋转为主运动,车刀移动为进给运动加工回转表面的机床。它可用于加工各种回转成型面,例如:内外圆柱面、内外圆锥面、内外螺纹以及端面、沟槽、滚花等。它是金属切削机床中使用最广,生产历史最久,品种最多的一种机床。车床的种类型号很多,按其用途,结构可分为:仪表车床、卧式车床、单轴自动车床、多轴自动和半自动车床、转塔车床、立式车床、多刀半自动车床、专门化车床等。近年来,计算机技术被广泛运用到机床制造业,随之出现了数控车床、车削加工中心等机电一体化的产品。 二、铣床系指主要用铣刀在工件上加工各种表面的机床。通常铣刀旋转运动为主运动,工件(和)铣刀的移动为进给运动。它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。铣床的种类很多,按其结构分主要有: (1)台式铣床:小型的用于铣削仪器、仪表等小型零件的铣床。 (2)悬臂式铣床:铣头装在悬臂上的铣床,床身水平布置,悬臂通常可沿床身一侧立柱导轨作垂直移动,铣头沿悬臂导轨移动。 (3)滑枕式铣床:主轴装在滑枕上的铣床,床身水平布置,滑枕可沿滑鞍导轨作横向移动,滑鞍可沿立柱导轨作垂直移动。 (4)龙门式铣床:床身水平布置,其两侧的立柱和连接梁构成门架的铣床。铣头装在横梁和立柱上,可沿其导轨移动。通常横梁可沿立柱导轨垂向移动,工作台可沿床身导轨纵向移动。用于大件加工。 (5)平面铣床:用于铣削平面和成型面的铣床,床身水平布置,通常工作台沿床身导轨纵向移动,主轴可轴向移动。它结构简单,生产效率高。 (6)仿形铣床:对工件进行仿形加工的铣床。一般用于加工复杂形状工件。 (7)升降台铣床:具有可沿床身导轨垂直移动的升降台的铣床,通常安装在升降台上的工作台和滑鞍可分别作纵向、横向移动。 (8)摇臂铣床:摇臂装在床身顶部,铣头装在摇臂一端,摇臂可在水平面内回转和移动,铣头能在摇臂的端面上回转一定角度的铣床。 (9)床身式铣床:工作台不能升降,可沿床身导轨作纵向移动,铣头或立柱可作垂直移动的铣床。 (10)专用铣床:用于铣削工具模具的铣床,加工精度高,加工形状复杂。 三、刨床系指用刨刀加工工件表面的机床。刀具与工件做相对直线运动进行加工,主要用于各种平面与沟槽加工,也可用于直线成形面的加工。按其结构可分为以下类型: (1)悬臂刨床:具有单立柱和悬臂的刨床,工作台沿床身导轨作纵向往复运动,垂直刀架可沿悬臂导轨横向移动、侧刀架沿立柱导轨垂向移动。 ( 2)龙门刨床:具有双立柱和横梁,工作台沿床身导轨作纵向往复运动,立柱和横梁分别装有可移动侧刀架和垂直刀架的刨床。 (3)牛头刨床:刨刀安装在滑枕的刀架上作纵向往复运动的刨床。通常工作台作横向或垂向间歇进给运动。 (4)插床(立刨床):该类机床刀具在垂直面内作往复运动,工作台做进给运动。

深孔钻削用宏程序

此程序适用于加工中心深孔钻削;可用绝对和增量两种编程方式; G98(G99) G90(G91) G65(G66) P1 L_ X_ Y_ Z_ R_ Q_ D_ H_ F_ ; L_ :指定固定循环的次数,增量时可指定多个孔的加工; X_ Y_:孔位坐标; Z_:为孔底坐标,增量时为孔底位置相对于H点平面的坐标; R_:为R点平面,增量时为相对于初始点的坐标; Q_:为钻孔过程中每次最小的进给量; D_:为钻孔过程中最大的进给量; H_:为钻削过程中是否退出R点的分界线; F_:进给速度; O1; #33=#5003 ; #32=#4003 ; #31=#4010 ; #27=0.12 ; N10 ; G00 X#24 Y#25 ; IF[#32EQ90] GOTO20 ; #30=#33+#18 ; #29=#30+#11 ; #28=#29+#26 ; GOTO30 ; N20 ; #30=#18 ; #29=#11 ; #28=#26 ; N30 ; #10=1. ; G00 G90 Z#30 ; #1=1. ; #2=2. ; N40 ; #1=2*#1; #2=#2/2 ; #100=#17*#10 ; #12=#30-[#7-#17]*#2*[#1-1.]-#100 ; IF[#12LE#28] GOTO60 ; G01G90Z#12F#9 ; IF[#12LT#29] GOTO50 ; G00Z[#12+#27] ; #10=#10+1. ; GOTO40 ; N50 ;

G00Z#30 ; Z[#12+#27] ; #10=#10+1. ; GOTO40 ; N60 ; G01G90Z#28F#9 ; IF[#31EQ98]GOTO70; G00G90Z#30 ; GOTO80 ; N70 ; G00Z#33 ; N80 ; G#32G#31 ; M99 ;

深孔钻镗床厂家_型号介绍

【德州三嘉机器】深孔钻镗床选购在机器的加工精度和智能操作性,以及机器的各种配件等等,但是,新手们不知该怎样选择优质的深孔钻镗床,接下来深孔钻镗床生产厂家介绍一下。 1、床头决定镗孔加工的精度,工作原理以循环和润滑为主,从主轴、齿轮、轴承以及润滑油管的使用上决定机器使用性能和寿命。主轴均为锻打工艺,齿轮为瑞士磨齿机磨制,轴承选用优质的,润滑油管为标配铜管,有厂家使用铁、铝、塑料等材质,润滑油管易损坏,直接造成床头齿轮缺少润滑油产生磨损,并减损机器寿命。 2、液博泵站决定液压部分的稳定性。 3、操控系统决定机器智能方便性。 4、机器运转时看机器跳动幅度,听声音。 5、采购者还需要提供深孔加工件的生产需求,如加工件材质、加工件长度、

孔径的大小及精度要求以及生产量的大小,来确定需要的深孔钻镗床规格型号。 关于深孔钻镗床的相关知识点先给大家介绍到这里了,希望能够帮到大家,会有更多资讯正在为大家整理分析,敬请关注我们的官网。 TS2120型深孔钻镗床 该机床是专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、气缸圆柱形通孔、盲孔及阶梯孔。机床不但可以承担钻削、镗削,还可以进行滚压加工。钻削时采用内排屑法。机床床身刚性强,精度保持性好。 主轴转速范围广,进给系统由交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,仪表显示,安全可靠。 该机床为系列产品,还可以按照客户需要提供各种变形产品。 主要技术参数 工作范围 钻孔直径范围——————Φ40~Φ80mm 镗孔直径范围——————Φ40~Φ200mm 镗孔最大深度————1-16m(每一米一种规格) 卡盘夹持直径范围————Φ60~Φ300mm

镗床 课程设计

目录 1、设计任务书 2、机床用途、主要结构和运动 3、电力拖动方式和控制要求 1)电力拖动方式 2)控制要求 3)控制电路分析 4)联锁保护环节分析 5)辅助电路分析 4、T68镗床电气控制系统的PLC改造 6)PLC技术背景 7)PLC的系统结构 8)PLC技术的应用优势 9)PLC控制与微机控制的区别 10)PLC改造目的 11)PLC控制系统改造说明与I/O地址分配 12)PLC选型与接线图绘制 13)绘主程序制梯型图 14)PLC对T68卧式铣镗床的工作原理 15)附:电气原理图1张、PLC接线图一张、PLC梯形图一张 一、T68机床的用途、主要结构和运动

床和金钢镗床等。卧式镗床应用较多,它可以进行钻孔、镗孔、扩孔、铰孔及加工端平面等,使用一些附件后,还可以车削圆柱表面、螺纹,装上铣刀可以进行铣削。镗床在加工时,一般是将工件固定在工作台上,由镗杆或平旋盘(花盘)上固定的刀具进行加工。机床的基本组成如下: 1) 前立柱:固定地安装在床身的右端,在它的垂直导轨上装有可上下移动的主轴箱。 2) 主轴箱:其中装有主轴部件,主运动和进给运动变速传动机构以及操纵机构。 3) 后立柱:可沿着床身导轨横向移动,调整位置,它上面的镗杆支架可与主轴箱同步垂直移动。如有需要,可将其从床身上卸下。 4) 工作台:由下溜板,上溜板和回转工作台三层组成。下溜板可沿床身顶面上的水平导轨作纵向移动,上溜板可沿下溜板顶部的导轨作横向移动,回转工作台可以上溜板的环形导轨上绕垂直轴线转位,能使要件在水平面内调整至一定角度位置,以便在一次安装中对互相平等或成一角度的孔与平面进行加工。 5)面板1

数控代码大全

G代码内容 G00 快速定位 G01 直线插补 G02 圆弧插补 G03 圆弧插补 G04 暂停 G05 G06 G07 G08 G09 G10 G11 G12 G13 刀架选择:刀架A G14 刀架选择:刀架B G15 G16 G17 刀具半径补偿:X-Y平面G18 刀具半径补偿:Z-X平面G19 刀具半径补偿:Y-Z平面G20 原始位置指令

G21 ATC原始位置指令 G22 扭距跳过指令 G23 G24 ATC原始位置移动指令(不带直线插补) G25 节点位置移动指令(不带直线插补) G26 G27 G28 扭距极限指令取消 G29 扭距极限指令 G30 跳步循环 G31 固定螺纹车削循环:轴向 G32 固定螺纹车削循环:端面 G33 固定螺纹车削循环 G34 变螺距螺纹车削循环:增加螺距 G35 变螺距螺纹车削循环:减少螺距 G36 动力刀具轴-进给轴同步进给 (正转) G37 动力刀具轴-进给轴同步进给 (反转) G38 G39 G40 刀尖圆狐半径补偿: 取消 G41 刀尖圆狐半径补偿: 左 G42 刀尖圆狐半径补偿: 右

G43 G44 G45 G46 G47 G48 G49 G50 零点位移,主轴最高转速指令G51 G52 六角刀架转位位置误差补偿G53 G54 G55 G56 G57 G58 G59 G60 G61 G62 镜像指令 G63 G64 到位控制关

G65 到位控制开 G66 G67 G68 G69 G70 G71 复合固定螺纹车削循环: 轴向 G72 复合固定螺纹车削循环: 径向 G73 轴向铣槽复合固定循环 G74 径向铣槽复合固定循环 G75 自动倒角 G76 自动倒圆角 G77 攻丝复合固定循环 G78 反向螺纹攻丝循环 G79 G80 形状定义结束 (LAP) G81 轴向形状定义开始 (LAP) G82 径向形状定义开始 (LAP) G83 坯材形状定义开始 (LAP) G84 棒料车削循环中改变切削条件 (LAP) G85 调用棒料粗车循环 (LAP) G86 调用重复粗车循环 (LAP)

常用的TS2150型深孔钻镗床技术参数

TS2150型深孔钻镗床是专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、气缸圆柱形通孔、盲孔及阶梯孔。机床不但可以承担钻削、镗削,还可以进行滚压加工。钻削时采用内排屑法。机床床身刚性强,精度保持性好。TS2150型深孔钻镗床主轴转速范围广,进给系统由交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,仪表显示,安全可靠。TS2150型深孔钻镗床为系列产品,还可以按照客户需要提供各种变形产品。 【TS2150型深孔钻镗床——图例1】 TS2150型深孔钻镗床主要技术参数: 工作范围 钻孔直径范围——————Φ40~Φ120mm 镗孔最大直径——————Φ500mm 套料直径范围——————Φ50~Φ250mm 镗孔最大深度————1-16m(每一米一种规格) 卡盘夹持直径范围————Φ110~Φ670mm 主轴部分 主轴中心高———————500/630mm 床头箱前端锥孔——————Φ130

床头箱主轴前端锥孔————Φ140 1:20 床头箱主轴转速范围————3.15~315r/min ;21级 进给部分 进给速度范围———————5-400mm/min;无级 托板快速移动速度——————2m/min 【TS2150型深孔钻镗床——图例2】电机部分 主电机功率————————37kW 液压泵电机功率——————1.5kW 快速移动电机功率——————5.5 kW 进给电机功率————————5.5kW 冷却泵电机功率————5.5kWX3+7.5kW(4组) 其他部分 导轨宽度——————————800mm 冷却系统额定压力——————2.5MPa 冷却系统流量————100、200、300、600L/min 液压系统额定工作压力——————6.3MPa 授油器承受最大轴向力——————68kN 授油器对工件的最大顶紧力————20 kN

镗床主轴箱设计

摘要 镗床是机械零件切削加工的常用机床,镗刀旋转为主运动,镗刀或工件的移动为进给运动,它主要用于加工高精度孔或一次定位完成多个孔的精加工。 本文在介绍了T611镗床的主要作用和应用现状后,对镗床总体布局进行了设计,确定了原动机为电动机,传动方案采用V带加齿轮传动的方案,进而重点设计了主传动系统,对V带传动齿轮传动和轴进行了参数计算和结构设计,校核了轴、轴承、键的安全系数,设计了其它附件结构,最后做出主轴箱装配图和零件图。 本设计的计算和绘图都用到了相关专业软件,用本文的方法,具有设计快捷、方便等特点。研究结果对提高设计的速度、质量具有重要意义。 关键词:镗床,齿轮传动,传动比,主轴箱

目录第1章绪论 1.1 概述 1.2 镗床基本概念 1.3 国内外的发展现状 1.4 本课题研究内容及意义 第2章总体设计与原动机选择 1.1 电动机确定 1.2 总体布局 第3章传动系统设计 3.1拟定结构 3.2分配传动比 3.3绘制转速图 3.4齿轮齿数确定 3.5带传动设计 3.6验算主轴转速误差 3.7绘制传动系统图 第4章结构参数设计 4.1 齿轮传动设计 4.2 确定主轴支撑轴颈尺寸 4.3传动轴设计 4.4 滚动轴承的寿命计算 第5章附件设计 5.1齿轮块设计 5.2轴承选择 5.3 操作机构设计 5.4润滑系统设计 5.5密封装置 第6章校核 6.1验算轴弯曲刚度 6.2花键键侧挤压应力计算 6.3滚动轴承验算

结论 致谢 参考文献

第1章绪论 1.1 概述 在科技飞速发展的今天, 科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求,任何一个具备完整工业体系的国家,都会有相当数量的制造业,如汽车、机车、电力、船舶、航空航天、冶金矿山、石油化工、机床工具、通信、轻工、建材、家电、食品、仪器、仪表等。上述这些部门大多与机械工业有关,有的是实质上就是机械工业,它们都是用机械设备制造各种各样的产品。所以说机械工业是国民经济的装备部,是国民经济的先导,是国家重要的基础工业。如果一个国家的机械工业水平不高,它生产的产品在国际市场上是很难有竞争力的,也是很难立于世界民族之林的!美国是世界工业强国,70年代美国曾认为制造业是“夕阳工业”,经济重心应由制造业转向高科技产业及服务业等第三产业。科研重理论成果,不重视实际应用,政府不支持产业技术,使美国制造业产生衰退。而同期日本重视制造技术,重视高素质人才的培养,注重将高科技成果应用于制造业,加之严密的社会组织,很快把原来美国占绝对优势的产业如汽车、照相机、家电、机床、复印机、半导体等变成自己的主导产业,占领了世界市场。这很快引起了美国政界、科技界、企业界有识之士的关注。为此,80年代后期,美国政府和企业迅速组织调查,MIT在调查报告中指出:“一个国家要想生活的好,必须生产的好。振兴经济的出路在于振兴制造业”,当前国际间“经济的竞争归根到底是制造技术和制造能力的竞争”。 镗床是一种主要用镗刀在工件上加工孔的机床。通常用于加工尺寸较大、精度要求较高的孔,特别是分布在不同表面上、孔距和位置精度要求较高的孔,如各种箱体、汽车发动机缸体等零件上的孔。所以对其进行合理设计,其意义十分重大。 机械制造业为社会生产产品的同时,也产生了大量的工业废液、废气、固体废气物等污染。随着全社会保健意识的增长,企业家和技术人员也都意识到,若在延伸用这种粗放式的机械制造模式,将不利于整个行业和社会的可持续法展,因此急需探索符合环保要求的节能、降耗、少污染的绿色机械制造模式,采取相应的绿色模式,适应社会发展的要求。绿色制造

常见数控系统G代码大全

常见数控系统G代码大全 目录 FANUC车床G代码 FANUC铣床G代码 FANUC M指令代码 SIEMENS铣床G代码 SIEMENS802S/CM 固定循环 SIEMENS802DM/810/840DM 固定循环 SIEMENS车床G 代码 SIEMENS 801、802S/CT、802SeT 固定循环 SIEMENS 802D、810D/840D 固定循环 HNC车床G代码 HNC铣床G代码 HNC M指令 KND100铣床G代码 KND100车床G代码 KND100 M指令 GSK980车床G代码 GSK980T M指令 GSK928 TC/TE G代码 GSK928 TC/TE M指令 GSK990M G代码 GSK990M M指令 GSK928MA G代码 GSK928MA M指令 FANUC车床G代码 G代码解释 G00 定位(快速移动) G01 直线切削 G02 顺时针切圆弧(CW,顺时钟) G03 逆时针切圆弧(CCW,逆时钟) G04 暂停(Dwell) G09 停于精确的位置 G20 英制输入 G21 公制输入 G22 内部行程限位有效 G23 内部行程限位无效 G27 检查参考点返回 G28 参考点返回 G29 从参考点返回 G30 回到第二参考点 G32 切螺纹 G40 取消刀尖半径偏置

G41 刀尖半径偏置(左侧) G42 刀尖半径偏置(右侧) G50 修改工件坐标;设置主轴最大的RPM G52 设置局部坐标系 G53 选择机床坐标系 G70 精加工循环 G71 内外径粗切循环 G72 台阶粗切循环 G73 成形重复循环 G74 Z 向步进钻削 G75 X 向切槽 G76 切螺纹循环 G80 取消固定循环 G83 钻孔循环 G84 攻丝循环 G85 正面镗孔循环 G87 侧面钻孔循环 G88 侧面攻丝循环 G89 侧面镗孔循环 G90 (内外直径)切削循环 G92 切螺纹循环 G94 (台阶) 切削循环 G96 恒线速度控制 G97 恒线速度控制取消 G98 每分钟进给率 G99 每转进给率 支持宏程序编程 FANUC铣床G代码 G代码解释G00 顶位(快速移动)定位(快速移动) G01 直线切削 G02 顺时针切圆弧 G03 逆时针切圆弧 G04 暂停 G15/G16 极坐标指令 G17 XY 面赋值 G18 XZ 面赋值 G19 YZ 面赋值 G28 机床返回原点 G30 机床返回第2和第3原点 *G40 取消刀具直径偏移 G41 刀具直径左偏移 G42 刀具直径右偏移 *G43 刀具长度+ 方向偏移 *G44 刀具长度- 方向偏移

深孔钻镗床安全操作规程正式版

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.深孔钻镗床安全操作规程 正式版

深孔钻镗床安全操作规程正式版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加 施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事 项。文档可以直接使用,也可根据实际需要修订后使用。 1.操作人员经考试合格取得操作证,方准进行操作,操作者应熟悉本机的性能、结构等,并要遵守安全和交接班制度。 2.开机前按设备点拉卡要求检查,加油,检查袖标、油量是否足够,油质清洁、油路畅通。检查机床各操纵机构是否灵活、可靠,电器装置及接地是否良好。 3.工作前先低速空运转3-5min,确认润滑部分有油。 4.工作必须牢固装夹在工作台,或专用工装上。机动进给钻通孔时,在接近钻

进时应改为手动进给。 5.装钻头时要将推孔、锥柄擦拭干净,拆卸时要用专用工具,严禁随意敲打及超性能使用。 6.在钻孔过程中,钻头未退出前不准停机。 7.工件钻孔后带钱削平面时,所有刀样必须与孔径接近,转动配合。 8.攻螺纹时,操纵可逆接合器使主轴正反转。 9.严禁在工作过程中变速或改变进给量。 10.机床发生异常现象时,应立即停机排除,或通知维修工人处理。 11.下班时,要将各手柄放在空档位

TS2163型深孔钻镗床刀具及参数介绍

TS2163型深孔钻镗床是专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、气缸圆柱形通孔、盲孔及阶梯孔。机床不但可以承担钻削、镗削,还可以进行滚压加工。钻削时采用内排屑法。机床床身刚性强,精度保持性好。 TS2163型深孔钻镗床主轴转速范围广,进给系统由交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,仪表显示,安全可靠。 【TS2163型深孔钻镗床——图例1】 1.深孔钻镗床主要用于深孔钻孔,扩孔,镗孔等深孔加工。这种深孔钻镗床刀具选用优质可以转位涂层刀片,具备加工效率高、转换刀片方便、刀体可长期使用、刀具消耗费用低等多种特优势特征。可对碳素钢、高强度合金钢、不锈钢等多种材料进行加工。 2.深孔刀具大致可分为分为粗刀与精刀。 A.该深孔钻刀具的粗刀有硬质合金焊接结构的T型深孔粗、半精镗头专用刀具和单刃可转位刀片结构的机夹刀具。 B.精刀(浮动镗刀)采用硬质合金焊接结构,长度方向可微量调整,刀块与精镗头体之间采用浮动联接,适用于深孔的精加工。 TS2163型深孔钻镗床主要技术参数: 工作范围 钻孔直径范围——————Φ40~Φ120mm

镗孔最大直径——————Φ630mm 套料直径范围——————Φ120~Φ340mm 镗孔最大深度————1-16m(每一米一种规格) 卡盘夹持直径范围————Φ100~Φ800mm 【TS2163型深孔钻镗床——图例2】主轴部分 主轴中心高————————630mm 床头箱前端锥孔——————Φ100 床头箱主轴前端锥孔————Φ120 1:20 床头箱主轴转速范围————16~270r/min ;12级 进给部分 进给速度范围———————5-500mm/min;无级 托板快速移动速度——————2m/min 电机部分 主电机功率————————45kW 液压泵电机功率——————1.5kW 快速移动电机功率——————5.5 kW 进给电机功率————————7.5kW 冷却泵电机功率————5.5kWX3+7.5kW(4组)

数控代码大全

G代码内容G00 快速定位 G01 直线插补 G02 圆弧插补 G03 圆弧插补 G04 暂停 G05 G06 G07 G08 G09 G10 G11 G12 G13 刀架选择:刀架A G14 刀架选择:刀架B G15 G16 G17 刀具半径补偿:X-Y平面 G18 刀具半径补偿:Z-X平面 G19 刀具半径补偿:Y-Z平面 G20 原始位置指令

G21 ATC原始位置指令 G22 扭距跳过指令 G23 G24 ATC原始位置移动指令(不带直线插补) G25 节点位置移动指令(不带直线插补) G26 G27 G28 扭距极限指令取消 G29 扭距极限指令 G30 跳步循环 G31 固定螺纹车削循环:轴向 G32 固定螺纹车削循环:端面 G33 固定螺纹车削循环 G34 变螺距螺纹车削循环:增加螺距 G35 变螺距螺纹车削循环:减少螺距 G36 动力刀具轴-进给轴同步进给 (正转) G37 动力刀具轴-进给轴同步进给 (反转) G38 G39 G40 刀尖圆狐半径补偿: 取消 G41 刀尖圆狐半径补偿: 左 G42 刀尖圆狐半径补偿: 右

G43 G44 G45 G46 G47 G48 G49 G50 零点位移,主轴最高转速指令G51 G52 六角刀架转位位置误差补偿G53 G54 G55 G56 G57 G58 G59 G60 G61 G62 镜像指令 G63 G64 到位控制关

G65 到位控制开 G66 G67 G68 G69 G70 G71 复合固定螺纹车削循环: 轴向 G72 复合固定螺纹车削循环: 径向 G73 轴向铣槽复合固定循环 G74 径向铣槽复合固定循环 G75 自动倒角 G76 自动倒圆角 G77 攻丝复合固定循环 G78 反向螺纹攻丝循环 G79 G80 形状定义结束 (LAP) G81 轴向形状定义开始 (LAP) G82 径向形状定义开始 (LAP) G83 坯材形状定义开始 (LAP) G84 棒料车削循环中改变切削条件 (LAP) G85 调用棒料粗车循环 (LAP) G86 调用重复粗车循环 (LAP)

深孔钻镗床T2235技术要求--德州市巨泰机床

深孔钻镗床技术文件---德州市巨泰机床 规格型号:T2235X2米 一、设备主要技术参数: 1. 镗孔孔径范围…………………………………Φ40-Φ350mm 钻孔孔径范围…………………………………Φ30-Φ110mm 2. 加工孔最大深度……………………………2000mm 3 夹持工件直径范围……………………………Φ200-Φ450mm 4. 主轴中心高(主轴中心到平轨的距离)……450mm 5. 床头箱主轴孔直径…………………………Φ75mm 6. 床头箱主轴前端锥孔………………………Φ85mm (锥度:1:20) 7. 主轴转速范围…………………………………30----500(rpm)(12级) 8. 进给速度范围…………………………………5---250(mm/min)(无级) 9. 拖板快速移动速度……………………………2m/min 10.主电机功率……………………………………30Kw 11.进给电机功率…………………………………4.7Kw(交流伺服电机) 12.拖板快速移动电机功率………………………3Kw 13.冷却泵电机功率………………………………5.5Kw 4Kw 14.中心架夹持最大直径…………………………Φ300mm 15.床身宽度………………………………………650mm 16.进刀丝杠………………………………………Tr65X10 17.液压泵电机功率………………………………1.5Kw 18.液压系统额定压力……………………………6.3Mpa 19.冷却系统额定压力……………………………2.5Mpa 20.冷却系统流量…………………………………300L/min 200L/min 二、工作原理简述: 1.本台设备适用于钻孔,以及完成工件的镗、扩、滚压加工工艺,钻孔时,排屑形式为内 排屑,镗孔时,排屑形式为外排屑。 2.镗孔时:工件置于床头箱与授油器的顶盘和锥盘之间,由液压泵站对授油器供油,授油 器夹紧定位,然后对工件顶紧,再开动冷却泵对授油器供冷却油,选择合理的工作转速,开动主电机使工件旋转,选择合理的进给量,启动进给系统电机,进行切削工作,加工的铁屑在工件中被冷却液带入床头箱端的排屑斗,再进入排屑框进行分离,分离后的冷却油经回油槽回流到油箱,铁屑被运走。 3.钻孔时:工作原理同上,所不同的是,排屑的形式不同,钻削时铁屑通过钻杆内被切削

数控铣镗床头库附件头自动更换管理软件开发设计

万方数据

万方数据

万方数据

万方数据

万方数据

数控铣镗床头库附件头自动更换管理软件开发设计 作者:刘志兵, 孙志强, LIU Zhibing, SUN Zhiqiang 作者单位:沈机集团昆明机床股份有限公司,云南昆明,650203 刊名: 制造技术与机床 英文刊名:Manufacturing Technology & Machine Tool 年,卷(期):2011(8) 参考文献(4条) 1.Manufacturer/Service documentation.SINUMERIK84OD/810D (CCU2)/FM-NC,Special Function (Part3) Description of Function,08.2006 Edition 2.Manufacturer/Service documentation.SINUMERIK840D/810D,Lists,Perameter Manual,11.2006 Edition https://www.360docs.net/doc/6710500341.html,er documentation.SINUMETIK840D/810D,.Job Planning,Programming Manual,11.2006 Edition https://www.360docs.net/doc/6710500341.html,er documentation.SINUMETIK840D/810sl,List of System Variables,Perameter Manual 11.2006 Edition 本文链接:https://www.360docs.net/doc/6710500341.html,/Periodical_zzjsyjc201108032.aspx