安庆石化蜡油加氢装置开工过程及问题处理

安庆石化蜡油加氢装置开工过程及问题处理

余春文,李继炳,袁德明

(中国石化股份有限公司安庆分公司,安徽 安庆 246001)

摘 要:着重介绍了蜡油加氢装置反应系统的主要开工步骤,以及在开工过程中出现的主要问题及解决方法,为装置的一次试

车成功提供了保障,同时优化了催化、裂解装置的原料性质,改善了全厂生产汽柴油生产方案。

关键词:蜡油加氢;反应系统;开工步骤;问题;方法

The Starti ng Process and Proble m s Solvi ng ofW ax O il

H ydrogenation Unit of Anqi ng Petroche m ical

YU Chun -w en,LI J i -bing,YUAN D e -m ing (Anqing Co m pany ,SI N OPEC ,Anhu iAnq i n g 246001,Ch i n a)

Abst ract :The w ax o il hydrogenation un it reacto r syste m of the m ajor starti n g step wasm ai n ly focused on .M any m a i n

proble m s i n the starting step and the m easures w ere introduced .It prov ided a guarantee for the first starting process suc ceeded .The ra w m aterials of the catalytic unit and cracked un itw ere opti m ized .And the production progra m of the gaso li n e and d iese l opti o ns w as i m proved.

K ey w ords :w ax o il hydrogenati o n ;reactor syste m ;startling steps ;prob le m ;m ethod

作者简介:余春文(1966-),男,工程师,现从事炼油技术管理工作。通讯作者:袁德明。

2.2M t a -1蜡油加氢装置是安庆石化8M t a -1炼油扩建改造工程的配套主体装置之一,诣在满足我厂含硫原油加工适应性改造及油品质量升级工程扩建后急剧增加的含硫蜡油处理量的需求,为即将新建的3M t a -1催化裂化装置提供新鲜原料。目前装置生产的精制蜡油作为现有1.2M t a -1催化裂化装置和0.6M t a -1催化裂解装置提供原料。装置采用冷热高、低分流程,增设循环氢脱硫及低分气脱硫系统流程。装置采用北京石油化工研究院(简称石科院)RVHT 工艺技术进行设计,选用RN -32V 型催化剂作为主催化剂。装置设计原料比例为:m (焦化蜡油):m (热直馏蜡油):m (冷直馏蜡油)=15.8 75.9 8.5。

生产硫含量1200 g g -1以下,氮含量900 g g -1

以下的催化裂化原料,副产少量柴油及石脑油。装置于2009年7月28日高标准中交,10月17日一次试车成功,生产出硫含量低于1000 g g -1的合格产品,大大改善了我厂催化裂化装置的原料性质,满足未来市场对低硫柴油供运的需求,优化了全厂生产汽柴油加工方案。

1 装置开工主要步骤

装置建成后,进入开工的起步阶段,各项工作稳步推进,除

反应系统外,其余系统进行水冲洗、水联运。针对我厂氮气少的现状及降低开工成本,反应系统引入中压风(1 6M Pa)进行吹扫及气密,合格后引氮气置换,充压气密至反应系统的操作压力11 04M Pa 。

1.1 催化剂装填

装置用于加氢脱硫和脱氮的主催化剂为RM S -1和RN -32V 催化剂,为减缓反应器顶部因沥青质、残炭等结焦前驱物遇

热生焦造成主催化剂结焦,减少金属在主剂床层的沉积和尽可能促进沥青质的解聚。在反应器上床层顶部依次装填RG -10系列保护剂,保护剂下装填部分大孔径RD M -2脱金属剂,针对我厂原料的沥青质含量偏高的特点,装填RG -10序列保护剂可有效降低进入主催化剂物流中金属、残炭和沥青质含量,减缓主催化剂的聚炭速率,延长装置运转周期(设计3年)。本装置设一台反应器,反应器分三个催化剂床层,保护剂下装填RD M -2脱金属;二床层和三床层主要装填主催化剂RN -32V 。所有催化剂均由石科院开发,中国石化催化剂长岭分公司生产。催化剂装填工作于9月17~21日完成,装填工作相对比较顺利。本次催化剂装填全采用普通装填法进行,主催化剂的物性见表1,装填数据见表2。

表1 主催化剂主要物化性质

项目数据尺寸/w t % 1.3

化学组成/w%

WO 23.0M oO 3 2.3N i O

2.3孔体积/(m L g -1) 0.24比表面积/(m 2 g -1) 150堆密度/(g c m

-3

)

~0.95压碎强度/(N mm -1)

18

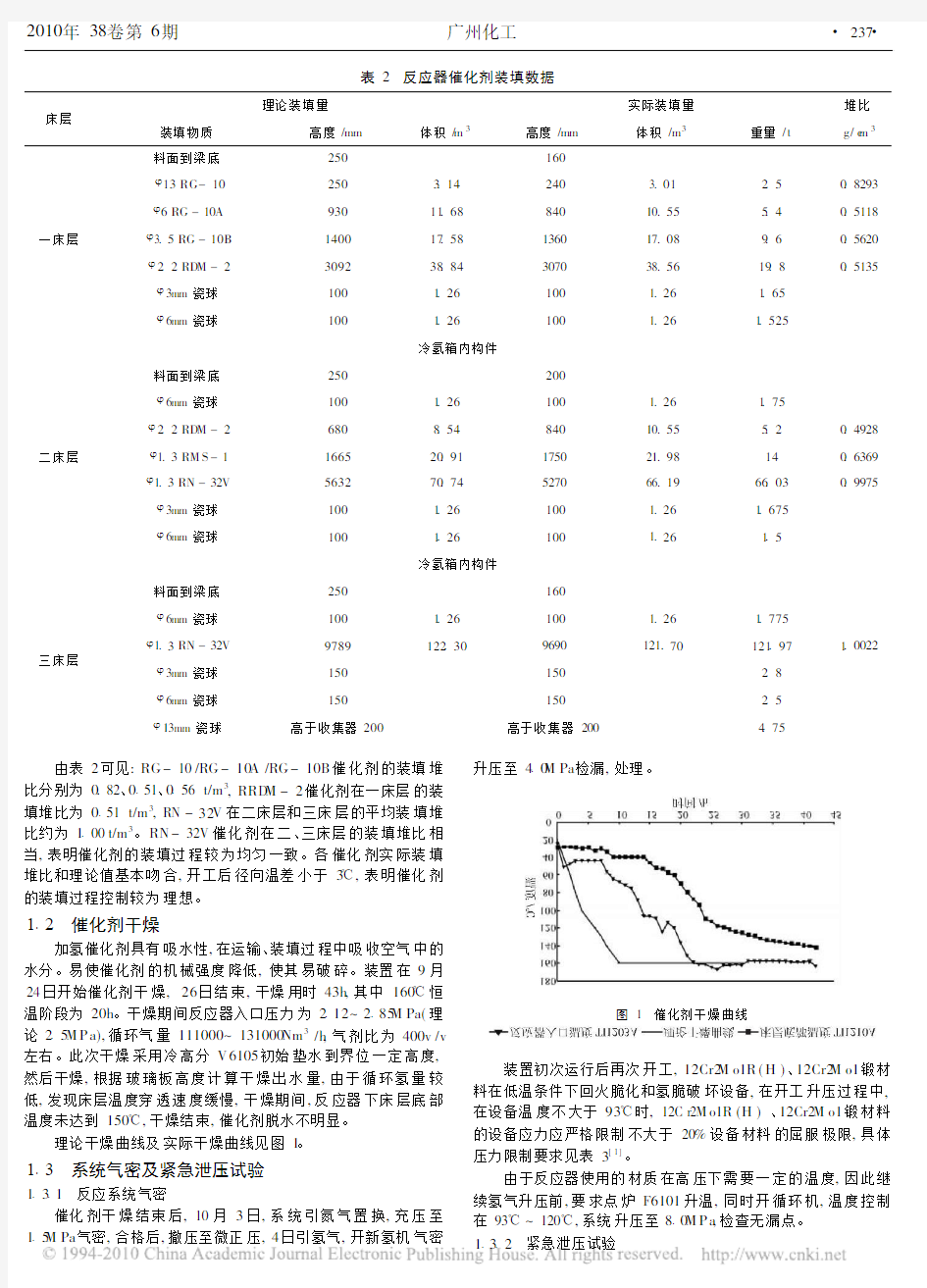

表2 反应器催化剂装填数据

床层

理论装填量实际装填量堆比装填物质高度/mm体积/m3高度/mm体积/m3重量/t g/c m3

一床层料面到梁底250160

13RG-102503.14240 3.012.50.8293 6RG-10A93011.6884010.555.40.5118 3.5RG-10B140017.58136017.089.60.5620 2.2RD M-2309238.84307038.5619.80.5135 3mm瓷球1001.26100 1.261.65

6mm瓷球1001.26100 1.261.525

冷氢箱内构件

二床层料面到梁底250200

6mm瓷球1001.26100 1.261.75

2.2RD M-26808.5484010.555.20.4928 1.3RM S-1166520.91175021.98140.6369 1.3RN-32V563270.74527066.1966.030.9975 3mm瓷球1001.26100 1.261.675

6mm瓷球1001.26100 1.261.5

冷氢箱内构件

三床层料面到梁底250160

6mm瓷球1001.26100 1.261.775

1.3RN-32V978912

2.309690121.70121.971.0022 3mm瓷球1501502.8

6mm瓷球1501502.5

13mm瓷球高于收集器200高于收集器2004.75

由表2可见:RG-10/RG-10A/RG-10B催化剂的装填堆

比分别为0.82、0 51、0 56t/m3,RRD M-2催化剂在一床层的装填堆比为0 51t/m3,RN-32V在二床层和三床层的平均装填堆比约为1 00t/m3。RN-32V催化剂在二、三床层的装填堆比相当,表明催化剂的装填过程较为均匀一致。各催化剂实际装填堆比和理论值基本吻合,开工后径向温差小于3!,表明催化剂的装填过程控制较为理想。

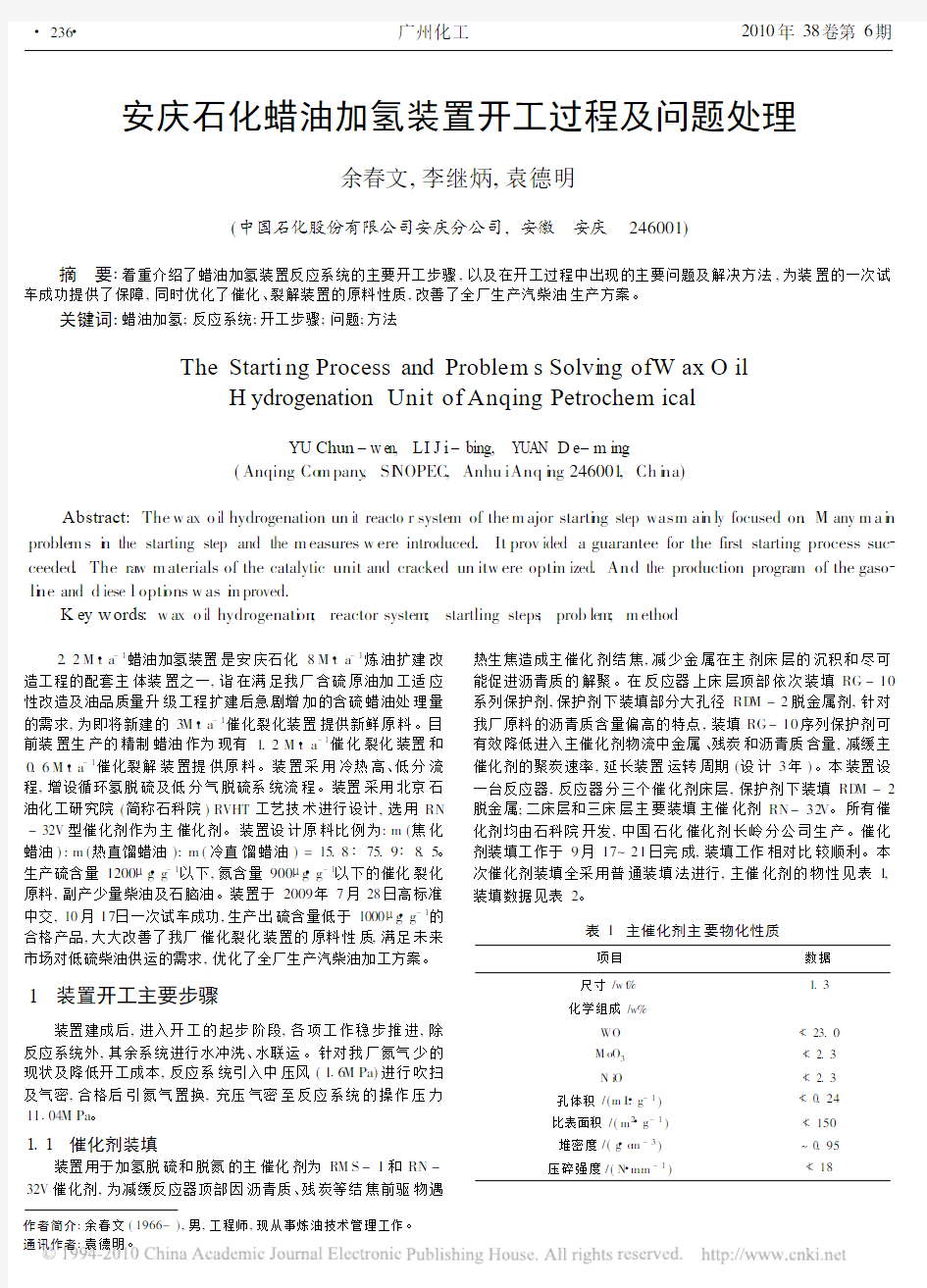

1 2 催化剂干燥

加氢催化剂具有吸水性,在运输、装填过程中吸收空气中的水分。易使催化剂的机械强度降低,使其易破碎。装置在9月24日开始催化剂干燥,26日结束,干燥用时43h,其中160!恒温阶段为20h。干燥期间反应器入口压力为2 12~2 85M Pa(理论2 5M P a),循环气量111000~131000Nm3/h,气剂比为400v/v 左右。此次干燥采用冷高分V6105初始垫水到界位一定高度,然后干燥,根据玻璃板高度计算干燥出水量,由于循环氢量较低,发现床层温度穿透速度缓慢,干燥期间,反应器下床层底部温度未达到150!,干燥结束,催化剂脱水不明显。

理论干燥曲线及实际干燥曲线见图1。

1 3 系统气密及紧急泄压试验

1 3 1 反应系统气密

催化剂干燥结束后,10月3日,系统引氮气置换,充压至1

5M Pa气密,合格后,撤压至微正压,4日引氢气,开新氢机气密升压至4 0M Pa检漏,处理。

图1 催化剂干燥曲线

装置初次运行后再次开工,12Cr2M o1R(H)、12Cr2M o1锻材料在低温条件下回火脆化和氢脆破坏设备,在开工升压过程中,在设备温度不大于93!时,12C r2M o1R(H)、12Cr2M o1锻材料的设备应力应严格限制不大于20%设备材料的屈服极限,具体压力限制要求见表3[1]。

由于反应器使用的材质在高压下需要一定的温度,因此继续氢气升压前,要求点炉F6101升温,同时开循环机,温度控制在93!~120!,系统升压至8 0M P a,检查无漏点。

1 3

2 紧急泄压试验

表3 开工升压时的压力限制

设备名称部位限制压力/M Pa

加氢反应器全部?4 817热高压分离器

全部?4 83反应流出物/混合进料换热器(3台)

管、壳程

?5 84

为考察全厂火炬排放系统能力,进行一次事故状态的实际

演练。10月9日,进行8 0M Pa 紧急泄压实验,此次泄压准备充

足,泄压时联锁按预期动作,火炬系统无明显位移,孔板经设计

院核算能满足要求。实验数据见表4。

实验结果表明:(1)8.0M P a 条件下,系统管网能承受目前的泄压速度,并未对火炬系统造成太大的冲击;(2)相关联锁动作正常;(3)经设计院核算,在系统压力达到11.0M P a 时,目前的孔板能够满足0 7M Pa /m i n 泄压要求,无需扩孔。紧急泄压结束后,系统继续升压至11.0M Pa 进行气密。

表4 紧急泄压实验数据

泄压时间/s 0153045607590105120135150165180系统压力/M Pa 7 987 917 857 787 727.667.67.537.487.427.367.37.24泄压速度/(M Pa/m i n)00.280.240.280.240.240.240.280.200.240.240.240.24反应器压降/M Pa

1.4 催化剂预硫化

催化剂硫化采用湿法硫化,具体操作过程按石科院提供的方案执行。硫化剂用DM DS ,硫化油用常一线油。

10月12日系统引油后升至8.0M P a 、进油量提至1601t /h ,

循环氢量控制在150000Nm 3

/h 左右。开始注硫化剂并升温,初始注硫量720kg /h 。由于循环氢压缩机干气密封自增压系统问题(进出口差压小造成密封气压力小),床层停止升温并停止注硫。经石科院确认,反应系统5.0M Pa 左右硫化。主要操作条件为:系统(冷高分)压力:5.13M P;硫化油进料量:160t/h 循环氢

量:110000~140000Nm 3

/h ;反应器压降:0.15M P a 。

由于硫化阶段系统压力只有5.0M P a ,造成硫化剂分解产生甲烷占系统中气体比例较高,导致循环氢纯度下降。13日分析循环氢纯度为70.6v %,为提高循环氢纯度,加大废氢排放,排废氢过程中硫跑损量较大。14日反应器入口温度升至290!,6h 后,硫化剂注完,此时床层仍有温升,且出水速度还较高,判断硫化未完成。同时耗硫量较大,而预备的硫化剂已经注完,为避免催化剂高温下氢还原,床层温度降至200!等待硫化剂。此间循环氢压缩机干气密封检修完成,将系统压力提高至8 0M Pa 。15日0:00补注硫,并以15!/h~20!/h 的速率升温,6:00反应器入口温度升至290!开始恒温,11:00高分出水量接近0,循环氢中硫化氢浓度高于10000 g g -1,判断硫化结束。硫化总用时60h(包括200!等硫时间),共消耗D M D S 44t 。实际预硫化期间反应温度和循环氢中硫化氢浓度变化如图2,反应温度与出水率的变化见图3

。

图2

预硫化过程反应器温度及循环氢硫化氢浓度变化

如图2所示,在预硫化阶段,反应器升温平稳,没有出现飞

温;另外,在预硫化阶段循环氢浓度持续下降,在预硫化约17h 后

,循环氢氢纯度降至70v %左右,开高分排放氢气,同时补充新

氢,虽然加大了DM DS 注入量,但仍造成第24~29h 阶段硫化氢浓度低于10000 g g -1,后加大DM DS 注入量,硫化氢浓度高于10000 g g -1。

图3 催化剂预硫化过程反应器温度及反应生成水速率变化

如图3所示,当反应器入口温度升至215!左右时有水生成,并保持相对稳定的出水速率,至230!恒温3h 后出水速率开始下降,在向290!升温过程中出水率加快,在290!恒温阶段出水量逐渐降低。在预硫化50h 后的补充硫化阶段,从200!向290!升温过程中出水量不断增大,并在290!恒温的前3h 保持相对稳定的出水率,290!恒温3h 后出水量开始快速下降,290!恒温6h 后出水量接近0,硫化结束。

1.5 催化剂初活稳定

硫化结束后系统升压、切进常二线柴油、分馏系统油外甩流程、床层升温,10月15日15:50反应器入口温度升至300!,开始钝化。反应系统进油量控制在120t/h 左右,反应器出口温度328!,系统(冷高分)压力9 0M P a 。引油后床层出现明显温升,三个床层的温升为8.4/19.6/16.4!(指标各床层温度不大于20!),初活稳定41h 结束,等待切换蜡油。

1.6 引原料蜡油及初期反应效果

10月17日9:00引直蜡油,调整操作:控制进料量190t/h ,床层平均温度351.5!(初期369!)、压力9.03M P a 、氢油比770v /v 、总空速0.8h -1(主剂空速1.03h -1)的条件下,分原料/产品分析数据见表5,精制蜡油硫含量降至600 g g -1,脱硫率89 43%。

催化剂性质稳定后,10月22日8:00按10%的比例引焦化蜡油,反应总进料量控制在200t/h ,床层平均温度348.8!(初期

369!)、压力9.0M Pa 、氢油比520v /v 、总空速0 8h -1

(主剂空速

1 03h-1)的条件下,精制蜡油硫含量降至890 g g-1,脱硫率83 5%。原料/产品分析数据见表5。

表5 两种工况下的原料及产品性质

产品名称直馏蜡油精制蜡油混合蜡油精制蜡油密度/(g/c m3)0 90920 89030 90930 8991馏程/!

IBP305295311314

10%381363378377

50%434402411409

90%498453464449

FBP535493509504

硫含量/( g g-1)56806005380890

氮含量/( g g-1)34001600残炭/w t%0 4515290 2270 037

沥青质/w t%0 050 006

在目前的操作压力及反应温度条件下,反应初期RN-32V 催化剂的脱硫率/脱氮率均满足生产要求,当反应压力、温度提高至设计压力、温度时,产品的硫、氮含量还将进一步的下降。从装置的初期运行来看,RVHT技术完全符合我厂生产低硫催化装置原料的需求。

2 装置开工过程中存在的主要问题及解决措施

自2008年4月起,生产人员返回装置现场,查找装置的各类问题,及时与设计、施工对接,确保了工程质量,为实现装置一次试车成功奠定了基础,同时在开工过衡中遇到以下问题,严重影响装置的安全生产。

2 1 高压玻璃板及液位开关问题

由于装置在开工前期发现高压玻璃板及高压液位开关存在严重制造质量问题,为不影响装置开工,紧急与石科院联系,采取降压操作措施,装置操作压力降至9 0M P a,从目前装置的运行情况开,能够满足装置生产的要求,同时联系更换设备,待装置停工更换。

2 2 高压管线问题

由于高压管线大多为焊接,爆破吹扫的流程长,爆破效果不太好,为此,装置对每根管线、弯头进行检查,对所有高压管线进行检测。在验收过程中,发现热高分至液力透平管线6道焊缝存在质量问题,需重新焊接,并对所有管训全面检查,消除高压设备管线得安全隐患。

2 3 加热炉问题

装置共有2台加热炉,在检查过程中,对以下进行严格把关,并对其它的一些小的细节问题进行整改,确保加热炉在开工中的正常运行。

(1)加热炉余热回收系统的投用问题:由于装置安全联锁系统(SIS)无法正常投用,在烘炉时,采用自然通风方式进行,确保装置开工,并按要求修改程序,催化剂干燥时投用正常。

(2)对烟道挡板的安装进行确认,提前做好挡板的开关位置标识,并检查挡板能否开关到位,进行现场确认。

2 4 加热炉炉管差压波动问题

装置在试车正常后,发现加热炉差压周期性震荡,处理量达到210t/h(设计261t/h)以上时,炉管差压大幅波动,波幅在0 4 ~0 8M P a,严重影响装置的长周期运行。同时反应进料加热炉出口有明显的#喘动?现象,分析可能是炉管出口设计不合理造成或反应流出物换热面积不够造成,通过减少原料换热,提高处理量,上述现象消失,但增加了反应炉的负荷,增加了装置能耗。

2 5 液压拉伸器问题

液压拉伸器的工作原理是通过液压泵加压,指示系统和管路系将把压力传递到液压拉伸系统。液压拉伸系统中液压拉伸器支撑架、固定外缸、液压油腔、密封装置通过压力使空心活塞向外移动而使螺栓杆伸长,同时通过锁紧套带动螺母旋转,在液压系统的液压泵卸压后,,即完成了一次锁紧或拆卸螺栓的过程[2]。装置在紧锢反应器头盖时,由于液压油系统接头处漏油,以及锁紧套与螺栓不配套,导致拉伸器无法正常使用,严重影响装置气密进度。

3 小 结

220万t/年蜡油加氢的一次开试车成功,对我厂的汽、柴油性质得到大大改善,满足了产品升级的要求,装置的试车总体而言,比较顺利,出现的问题得到了处理,为装置的高质量运行提供了有力保障。

参考文献

[1] 中国石化安庆分公司220万吨/年加氢处理装置开工导则[M].北

京:中国石化集团安庆石化工程公司,2009.

[2] 韩海英,魏广军.液压拉伸器的应用[J].化工建设工程,2003,25

(3):52-53.

欢迎订阅 欢迎投稿

柴油加氢装置开工方案

加氢装置开工方案 一、准备工作 1、装置检修工作全部结束,工艺管线、设备均经试压验收合格。 2、机泵试运结束。 3、全装置的动火项目结束,现场卫生清理干净。 4、公用系统水、电、汽、风、瓦斯供应正常。 5、安全消防器材配备齐全,安全措施已落实。 6、提前联系合格的氢气。 7、气密用具、刷子、肥皂水、洗耳球等已准备好。 8、联系有关车间如成品、化验、仪表、电工、维修、配合开工。 二、装置吹扫气密与置换 (一)、管线设备吹扫 1、蒸汽吹扫试密:分馏系统、瓦斯系统、放空系统; 2、氮气吹扫试密:原料系统、临氢系统(反应系统及新氢系统) (三)、试密检查方法 1、用氮气试压:充压至试验压力后,全面检查设备、管线的法兰、焊缝、接口等,以肥皂水检查不冒泡、目测不变形,保压压降不超过标准为合格; 2、用蒸汽试压:充压至试验压力后,全面检查设备、管线的法兰、焊缝、接口等,以肥皂水检查不冒泡、目测不变形为合格; 试密压力标准 备注:

1、正常生产时开工试密,实施第二段时,需点炉升温至反应器床层温度100℃左右; 2、反应系统 (1)试密步骤 A、隔离工作 ①上述流程内所有放空、排凝阀关闭; ②P201出口阀关闭; ③反冲洗污油泵出口阀关闭; ④LICA2002、LICA2003下游阀及付线阀关闭; ⑤HIC2001下游阀及付线阀关闭; ⑥机201出口阀关闭; B、首先用试密介质升压到2.2MPa,检查设备的严密性,合格后,保压4小时,允许压降每小时压力下降不大于0.02MPa; C、第一阶段合格后继续用试密介质试密,开新氢机升压,并点炉201升温,只有反应器床层温度大于93℃以后,才能使系统压力超过2.2MPa(升压速度不大于0.05MPa/小时),否则,继续保压; D、当V202压力达到4.0MPa时,检查设备的严密性,合格后,保压2小时,允许压降每小时压力下降不大于0.05MPa; 备注:在第二阶段升压及保压过程中,要始终保持反应器床层温度大于93℃,但系统各点温度也不能大于100℃。 (2)系统试压结束后,在以下部位泄压: ①V202顶部和底部放空排凝; ②V202顶部出口放空。 (3)注意事项:做好试密范围内的隔离工作,防止串压。 三、氢气试密:

蜡油加氢裂化装置

180万吨/年蜡油加氢裂化装置 一、工艺流程选择 1、反应部分流程选择 A.反应部分采用单段双剂串联全循环的加氢裂化工艺。 B.反应部分流程选择:本装置采用部分炉前混氢的方案,即部分混合氢和原料油混合进入高压换热器后进入反应进料加热炉,另一部分混合氢和反应产物换热后与加热炉出口的混氢油一起进入反应器。 C.本装置采用热高分流程,低分气送至渣油加氢脱硫后进PSA部分,回收此部分溶解氢。同时采用热高分油液力透平回收能量。因本装置处理的原料油流含量很高,氮含量较高,故设循环氢脱硫设施。 2、分馏部分流程选择 A.本项目分馏部分采用脱硫化氢塔-吸收稳定-常压塔出航煤和柴油的流程,分馏塔进料加热炉,优化分流部分换热流程。采用的流程比传统的流程具有燃料消耗低、投资省、能耗低等特点。 B.液化气的回收流程选用石脑油吸收,此法是借鉴催化裂化装置中吸收稳定的经验,吸收方法正确可靠,回收率搞。具有投资少、能耗低、回收率可达95%以上等特点。 3、催化剂的硫化、钝化和再生 A、本项目催化剂硫化拟采用干法硫化 B、催化剂的钝化方案采用低氮油注氨的钝化方案 C、催化剂的再生采用器外再生。 二、工艺流程简介 1、反应部分

原料油从原料预处理装置和渣油加氢裂化装置进入混合器混合后进入原料缓冲罐(D-101),经升压泵(P-101)升压后,再经过过滤(SR-101),进入滤后原料油缓冲罐(D-102)。原料油经反应进料泵(P-102)升压后与部分混合氢混合,混氢原料油与反应产物换热(E-101),然后进入反应进料加热炉(F-101)加热,加热炉出口混氢原料和另一部分经换热后的混合氢混合,达到反应温度后进入加氢精制反应器(R-101),然后进入加氢裂化反应器(R-102),在催化剂的作用下,进行加氢反应。催化剂床层间设有控制反应温度的急冷氢。反应产物先与部分混合氢换热后再与混氢原料油换热后,进入热高压分离器(D-103)。 装置外来的补充氢由新氢压缩机(K-101)升压后与循环氢混合。混合氢先与热高分气进行换热,一部分和原料油混合,另一部分直接和反应产物换热后直接送至加氢精制反应器入口。 从热高压分离器出的液体(热高分油)经液力透平(HT-101)降压回收能量,或经调节阀降压,减压后进入热低压分离器进一步在低压将其溶解的气体闪蒸出来。气体(热高分气)与冷低分油和混合氢换热,最后由热高分气空冷器(A-101)冷却至55℃左右进入冷高压分离器,进行气、油、水三相分离。为防止热高分气中NH3和H2S在低温下生成铵盐结晶析出,赌赛空冷器,在反应产物进入空冷器前注入除盐水。 从冷高压分离器分理出的气体(循环氢),经循环氢脱硫后进入循环氢压缩机分液罐(D-108),有循环氢压缩机(K-102)升压后,返回反应部分同补充氢混合。自循环氢脱硫塔底出来的富胺液闪蒸罐闪蒸。从冷高压分离器分离出来的液体(冷高分油)减压后进入冷低压分离器,继续进行气、液、水三相分离。冷高分底部的含硫污水减压后进入酸性水脱气罐(D-109)进行气液分离,含硫污水送出装置至污水汽提装置处理。从冷低压分离器分离出的气体(低分气)至渣油加氢装置低压脱硫部分:液体(冷低分油)经与热高分气换热后进入脱硫化氢塔。从热低压分离器分离出的气体(热低分气)经过水冷冷却后至冷低压分离器,液体(热低分油)直接进入脱硫化氢塔。 2、分馏和吸收稳定部分

加氢精制装置停工过程中硫化氢中毒事故

加氢精制装置停工过程中硫化氢中毒事故 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

加氢精制装置停工过程中硫化氢中毒事故一、事故经过 5月11日,某石化公司炼油厂加氢精制联合车间对柴油加氢装置进行停工检修。14:50,停反应系统新氢压缩机,切断新氢进装置新氢罐边界阀,准备在阀后加装盲板(该阀位于管廊上,距地面4.3米)。15:30,对新氢罐进行泄压。18:30,新氢罐压力上升,再次对新氢罐进行泄压。18:50,检修施工作业班长带领四名施工人员来到现场,检修施工作业班长和车间一名岗位人员在地面监护。19:15,作业人员在松开全部八颗螺栓后拆下上部两颗螺栓,突然有气流喷出,在下风侧的一名作业人员随即昏倒在管廊上,其他作业人员立即进行施救。一名作业人员在摘除安全带施救过程中,昏倒后从管廊缝隙中坠落。两名监护人员立刻前往车间呼救,车间一名工艺技术员和两名操作工立刻赶到现场施救,工艺技术员在施救过程中中毒从脚手架坠地,两名操作工也先后中毒。其他赶来的施救人员佩戴空气呼吸器爬上管廊将中毒人员抢救到地面,送往职工医院抢救。 二、事故原因 1、直接原因:当拆开新氢罐边界阀法兰和大气相通后,与低压瓦斯放空分液罐相连的新氢罐底部排液阀门没有关严或阀门内漏,造成高含

硫化氢的低压瓦斯进入新氢罐,从断开的法兰处排出,造成作业人员和施救人员中毒。 2、间接原因:在出现新氢罐压力升高的异常情况后,没有按生产受控程序进行检查确认,就盲目安排作业;施工人员在施工作业危害辨识不够的情况下,盲目作业;施救人员在没有采取任何防范措施的情况下,盲目应急救援,造成次生人员伤害和事故后果扩大。 三、事故教训 1、应严格按照操作规程操作,对现场发生的异常情况要高度警惕,待排查出隐患,采取相应安全措施后,方能安排下一步作业。 2、施工单位在拆卸管道、设备附件时,必须采取有效的隔离措施,作业前认真进行作业风险识别并落实相关安全措施,对可能存在危险介质的死角、盲端的拆卸必须佩戴好相应的劳动保护用品、使用安全工具、控制施工人数并保持逃生通道畅通。 3、必须杜绝盲目作业、盲目施救情况的发生。

石脑油加氢开工方案

图纸要求的坡度做好坡 石脑油加氢装置开工方案 一.催化剂装填,D-302引燃料气烘炉(6月30日中班) 催化剂装填前准备 催化剂装填前,应做好充分的准备,包括: ★装剂人员组织和培训; ★装剂专用工具准备; ★催化剂装填方案和装填图准备: 反应器和内构件检查 催化剂装填以前,组织专人对照设计图纸,仔细逐项检查: 1检查反应器出口捕集器组装情况,确认组装正确。 2检查反应器出口捕集器金属网尺寸,保证惰性支撑瓷球和支撑剂不能漏过。 3检查每台反应器的卸料口封盖是否正确安装在口颈上,而且卸料口无水或杂物。 4检查反应器入口分配器尺寸,件数是否正确。 5检查反应器内热电偶尺寸,支撑板连接是否正确。 6反应器内壁必须干净,干燥,无污垢,无废料,无任何无关的东西。 装剂过程注意事项 1对照催化剂装填图,专人在反应器内对每种催化剂的装填高度,在反应器内壁上事先作好标记,保证催化剂装层均匀。

图纸要求的坡度做好坡 2严禁催化剂自由下落高度大于1.5米。 3反应器内装剂人员的脚上应有大的胶合板“雪橇”或在1平方米的支撑板上工作,严禁在催化剂上行走。 4反应器内的装剂人员在催化剂装填过程中,应将装剂软管沿恒定的圆周运动,使催化剂比较均匀地分布在床层上。 5在催化剂装填过程中,一边装填一边用木耙耙平,直至装完整个催化剂床层,以确保整个催化剂床层装填密度均匀。 6装剂过程中,所有操作人员应避免皮肤直接与催化剂接触。 二.7月1日白班R201.R202上封头,N2置换系统O2含量≥0.5%合格. 催化剂干燥脱水处理(R-201.R-202.E-203.进行150℃.250℃热紧)石脑油加氢处理系列催化剂以多孔氧化铝作为载体,由于毛细管作用,催化剂的吸水性很强。在催化剂的生产和储存、运输过程中不可避免的会吸水空气中的水分,催化剂吸收的水分过高,对催化剂的活性和稳定性将产生不利的影响。这是因为:当催化剂与热的反应油气接触时,使催化剂吸附的水分快速气化,此时,反应器下部的催化剂床层温度相对较低,下行的水蒸气被温度较低的催化剂冷凝吸附时,要放出大量的吸附热,这会损坏催化剂的机械强度,从而增加床层压力降。其次是这种反复气化冷凝过程,还会降低催化剂的活性和稳定性,因此,催化剂在使用前,应进行干燥脱水处理。 步骤1 为干燥操作开始加热反应器至250℃。 在此开工阶段,为了干燥催化剂中的水份,将反应器提高至250℃。 干燥程序会缓慢地脱催化剂上吸收的水分。在处理过程中,新鲜催化剂在运输过程中,可能吸收有高达10%(重)的水分。如不缓慢地干燥催化剂,那么当催化剂受热时,可能会非常快速地脱除其中的水分,结果导致催化剂的孔损坏,并损失表面积。在极端情况下,催化剂突然释放蒸汽,可能导致催化剂粉碎,床层压降增大。

蜡油加氢装置简介备课讲稿

蜡油加氢装置简介

100万吨/年蜡油加氢装置装置简介 中国石化股份有限公司 上海高桥分公司炼油事业部 2007年3月

编制:何文全审核:严俊校对:周新娣

目录 第一章工艺简介 (1) 一、概述 (1) 二、装置概况及特点 (1) 三、原材料及产品性质 (2) 四、生产工序 (4) 五、装置的生产原理 (5) 六、工艺流程说明 (5) 七、加工方案 (6) 八、自动控制部分 (10) 九、装置内外关系 (11) 第二章设备简介 (14) 一、加热炉 (14) 二、氢压机 (14) 三、非定型设备 (14) 四、设备一览表 (16) 五、设备简图 (21)

第一章工艺简介 一、概述 中国石化股份有限公司上海高桥分公司炼油事业部是具有五十多年历史的加工低硫石蜡基中质原油的燃料——润滑油型炼油企业,根据中国石化股份有限公司原油油种变化和适应市场发展的需求,上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。为了使二次加工的蜡油达到催化裂化装置的要求,必须对焦化蜡油和减压蜡油进行加氢精制,因此上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置。本装置的建设主要是为了催化裂化装置降低原料的硫含量和酸度服务。本装置由中国石化集团上海工程有限公司设计,基础设计于2005年6月份完成,2005年8月份进行了基础设计审查,工程建设总投资2638.73万元,其中工程费用2448.74万元。2006年7月降蜡油含硫量由原设计2.44%提高至3.28%,工程建设总概算增加820.8万元。 二、装置概况及特点 1.装置规模及组成 蜡油加氢精制装置技术改造原料处理能力为100万吨/年,年开工时数8400小时。本装置为连续生产过程。主要产品为蜡油、柴油、汽油。 本装置由反应部分、循环氢脱硫部分、氢压机部分(包括新氢压缩机、循氢压缩机)、加热炉部分及公用工程部分等组成。 2.生产方案 混合原料经过滤后进入缓冲罐,用泵升压,经换热、混氢,再经换热进入加热炉,加热至350℃后进反应器进行加氢,反应产物经换热后进热高分进行气液分离,气相进一步冷却,进冷高分进行气液分离,气相进新增的循环氢脱硫塔脱硫后作为循环氢与新氢混合,组成混合氢循环使用;液相减压后至热低分,热低分的液相至催化裂化装置。热低分气相经冷凝冷却至冷低分,冷低分的液相至汽柴油加氢装置。 3.装置平面布置 在总体布置,节约用地的基础上,根据生产流程、防火、防爆、安全、卫生、环境保护、施工、检修等要求,结合场地自然条件,紧凑、合理地布置。力求工艺流程合理,物

安徽省安庆市望江县2017—2018学年度第二学期期末教学质量调研检测七年级道德与法治试题卷(解析版)

2017-2018学年安徽省安庆市望江县七年级(下) 期末政治试卷 学校:___________姓名:___________班级:___________考号:___________ 一、单项选择题(本大题共15小题,共45分) 1.青春,带着一份特殊的邀约,款款而来。在这个时期,我们的身体会发生一定的变 化,主要表现在() ①身体外形的变化 ②内部器官的完善 ③性意识的萌发 ④性机能的成熟 A. ①②③ B. ②③④ C. ①③④ D. ①②④ 2.进入青春期,伴随着身体的变化,我们也会产生很多矛盾和困惑。调节青春期的矛 盾心理我们可以() ①参加集体活动,在集体的温暖中放松自己 ②通过求助他人,学习化解烦恼的方法 ③通过培养兴趣爱好转移注意力,接纳和调适青春期的矛盾心理 ④学习自我调节,成为自己的“心理保健医生” A. ①③④ B. ①②③④ C. ①②③ D. ①②④ 3.面对青春期的心理萌动,面对异性情感,我们的正确态度是() A. 听之任之,不敢正视 B. 慎重对待,理智处理 C. 顺其自然,私下交往 D. 敏感质疑,放任自流 4.“止于至善”要求我们做到() ①有自己的格调,有“至善”的追求 ②从点滴小事做起 ③在生活中寻找“贤”,将他们作为榜样 ④养成自我省察的习惯 A. ①②③ B. ①②④ C. ①②③④ D. ②③④ 5.进入青春期,随着身体发育和生活经验不断丰富,我们的情绪也发生着变化,表现 出青春期的情绪特点有() ①反应强烈 ②波动与固执

③细腻性 ④闭锁性和表现性 A. ①③④ B. ②③④ C. ①②④ D. ①②③④ 6.毛泽东同志的“红军不怕远征难,万水千山只等闲……更喜岷山千里雪,三军过后 尽开颜”的诗句表明了长征队伍的乐观主义精神。正是由于这种精神,使红军战胜困难,取得了长征的胜利。这说明() A. 积极情绪可以帮助我们克服一切困难 B. 情绪可能让我们因为挫败而止步不前 C. 积极情绪有利于激励我们克服困难、努力向上 D. 情绪发挥的全部是积极的作用 7.下列关于情感与情绪的表述正确的是() A. 情感与情绪紧密相关 B. 与情绪一样,我们的情感也是简单的 C. 情感是短暂的、不稳定的,会随着情境的改变而变化 D. 情绪是我们在生活中不断强化、逐渐积累的,相对稳定 8.每个人都害怕孤独和寂寞,希望自己归属某一个或多个群体。下列对“群体”的认 识正确的是() A. 有组织的整体,在其中能得到别人的夸赞 B. 有组织的整体,能获得安全感和归属感 C. 少数人临时组成的整体,可以体验到集体荣誉感 D. 人们联合起来的有组织的整体,大家有福同享,有难同当 9.“个人是否完满,是由个人跟周围世界的交往与联系是否完满决定的”。苏霍姆林 斯基的这句话说明() ①集体生活为我们搭建起与他人、与周围世界交往的平台 ②集体生活需要我们团结协作 ③集体生活可以展示和发展自己的个性 ④集体生活可以让我们不断认识和完善自我 A. ①②④ B. ①②③ C. ②③④ D. ①③④ 10.下列属于我们应当遵守的集体规则有() ①上下课的作息时间 ②学校运动会的秩序 ③向高年级同学交保护费 ④中学生日常行为规范 A. ①②③ B. ①②④ C. ①③④ D. ②③④

加氢精制装置事故案例分析

第七章加氢精制装置事故案例分析 1.某厂柴油加氢装置“1 2. 27”高压分离器液控阀副线阀盘根泄漏设{设备事故(事故发生的经过:2001年12月27日9: 00时,某厂柴油加氢装置高压分离器液控阀副线阀盘根处发生油喷漏,故而装置紧急停工,处理该阀。经检查,该液控阀副线阀只压了一道根)的原因分析、应吸取的教训及防范措施。 事故原因分析:①建设公司阀门班工作不认真、不负责任,在大修时高压分离器液控阀副线阀只压了一道盘根,当装置升压进油后,该阀盘根处便发生油喷漏,这是造成事故的主要原因。②建设单位设备专业施工管理不到位,管理粗放,对该液控阀副线阀压盘根的工作没有专人管理。③装置设备管理人员质量监督不到位,没有到现场监督压盘根工作,未能及时发现该液控阀副线阀盘根问题。应吸取的教训和采取的防范措施:①按“四不放过”的原则处理事故,对类似的问题进行检查,②加强HSE学习,认真落实工作危害因素分析,提高职工危险识别和防范能力,提高职工安全意识。③联系检修人员重新压好该液控阀副线阀盘根。 2,某厂高分液位计手阀阀体泄漏事故的处理的I事的经过:2002年12月28日,加氢引直馏柴油进行初活性运转时,发现高分液位计两只手阀阀体泄漏,将后法兰处有砂眼的手阀关闭、液位计切除;对前法兰处有砂眼的手阀进行堵焊失败后,在严格控制高分液控开度、做好进出罐的物料平衡的情况下,关闭该液计引出总管上下手阀,拆除了该液位计手阀,液位计回装后维持生产。2003年1月24日,采用相同的控制方法更换了高分液位计上的相同类型的阀门)o 事故处理过程:1月24日机动处计划组织人员更换高分液位计、界位计的手阀,更换时将切除现场液位计和远传液位指示,切除后DCS上将无液位信号。由于更换阀门较多(1 1只),处理时间长,对操作人员安排及操作调整如下:①1月23日白班,降低高分液位至35%,稳定反应进料量,调节反应加热炉出口温度和保证反应系统压力稳定,每小时记录一次高分液控开度,为高分液位远传信号切除后,控制高分的液控阀的开度提供参数。控制好加氢注水量,记录高分界位阀开度。②1月24日更换手阀前,切除高分液位、界位引出总管手阀,接临时胶带将液位计中介质引低点放空。放空后,在液位计顶接临时胶带引蒸汽吹扫干净后,联系施工单位用防爆工具施工。③室内操作人员在高分液位计拆除前控制反应进料量,将高分液控阀改为手动操作,根据23日白班收集阀位数据调节该阀开度,在高分液位计拆除后,安排一名操作人员到循环氢分液罐处,随时准备切液,防止因高分液位超高带液进循环氢压缩机,损坏压缩机;安排一名操作人员到低分顶,防止因高分液位过低串压,如有串压现象,操作人员可开低分安全阀副线泄压。④室内操作人员控制好反应进料量和反应压力,保证反应进料量和压力的平稳,监视界位,及时联系现场人员切液;监视低分压控阀阀位变化和出口流量变化情况,有异常情况及时联系现场人员。⑤施工结束后,液位计必须用蒸汽吹扫后方可投用。 3.某厂高低分界控失灵、汽提塔带水的原因分析(2003年1月,加氢注水由除盐水改为净化污水后连续两次出现汽提塔带水事故,现象:加氢进料流量与低分出口流量不平衡,低分出口流量显示值大于加氢进料流量显示值,大量带水时两者的差值近似于注水量;反应产物与低分油换热器壳程出口温度低,汽提塔进料温度低、汽提塔顶压力偏高、回流罐界位控制阀开度变大l。事故原因分析:净化污水与除盐水相比杂质含量较高,如硫、氮、酚类,杂质组分的存在不利于高分、低分界位的油水分离,使油水分离效果变差,含硫污水中含油量增加,变小,密度的变化影响高、低分界位仪表的测量,含硫污水的密度变小,界位仪表的显示值PV偏低。在注除盐水时考虑到较高的界位有利于油水分离,高、低分的界位一直控制在80%-75%(设定的SV值),由于界位仪表的显示值PV偏低,在测量值(PV值)为

石蜡加氢精制装置开工方案

加氢精制装置开工方案 一、开工说明依据厂物料平衡、节能降耗、降低加工成本等综合考虑后安排决定, 15万吨/ 年石蜡加氢精制装置进行开工。 三、开工注意事项及风险评估 开工注意事项 1、开工过程要严格按照开工网络和规程进行,严禁乱排乱放,污油必须及时处理干净,否则严禁施工动火。 2、设备、管线的吹扫、置换必须严格按照规程进行,不留死角,按管理区域进行分工、责任,保证开工引油的安全。 3、拆盲板严格按照盲板表进行、专人负责,做好各项拆盲板的记录,保证不漏拆一块盲板,同时要求施工单位拆盲板的工作人员要固定,本着谁装的盲板、谁拆除的原则,防止遗漏。 4、装置内的下水井、地漏必须认真用石棉布封堵好,上面盖上黄土并有记录,每天还需对此进行认真地检查,及时整改不符合要求的下水井、地漏。 5、进入开工施工现场的人员必须按要求着装,戴好安全帽,高处作业系好安全带。 6、夜间要有足够的照明,临时电线必须绝缘良好,不破皮,移动照明要有铁网罩保护。 7、各种施工机具必须安全可靠,发现失灵要立即消除,严禁迁就使用,避免发生意外。 8、开工引油时,严禁大量排入污水管道,油水混合物退到装置外罐区

或装置内污油罐。 9、气密过程中,发现泄漏要及时处理,要泄压后再进行处理,严禁带压操作 , 以免发生意外。 10、气密前,关闭系统所有安全阀的保护阀,待气密合格后再打开。 11、高压临氢系统气密时,低压临氢系统放空阀应打开,防止串压、超压。 12、严格控制升降压速度,一般升降压速度不大于 1.0MPa/h,以防催化剂破损。 13、系统气密结束后,做好记录,相关人员共同确定并签字。 14、加热炉点火时,对流室通入过热蒸汽经消音器排空,同时 E-203、E-202 通冷却水。 15、250C恒温时,对高压临氢系统各设备进行热紧。 16、当反应器开始升压时,在操作温度升至 135C以前,操作压力不得超过2.18MPa同理当反应器降压时,操作压力降至 2.18MPa以前,其操作温度必须维持在135C以上。 17、当反应器的操作温度低于135C时,升、降温速度不大于 28C/h,当反应器的操作温度高于135C时,其升、降温速度小于 56C/h。 开工作业风险评价 1、评价目的: 搞好装置开工工作,按照装置开工方案及要求,削减开工过程中风险

蜡油加氢装置简介分解

100万吨/年蜡油加氢装置装置简介 中国石化股份有限公司 上海高桥分公司炼油事业部 2007年3月

编制:何文全审核:严俊校对:周新娣

目录 第一章工艺简介 (1) 一、概述 (1) 二、装置概况及特点 (1) 三、原材料及产品性质 (2) 四、生产工序 (4) 五、装置的生产原理 (5) 六、工艺流程说明 (5) 七、加工方案 (6) 八、自动控制部分 (10) 九、装置内外关系 (11) 第二章设备简介 (13) 一、加热炉 (13) 二、氢压机 (13) 三、非定型设备 (13) 四、设备一览表 (15) 五、设备简图 (20)

第一章工艺简介 一、概述 中国石化股份有限公司上海高桥分公司炼油事业部是具有五十多年历史的加工低硫石蜡基中质原油的燃料——润滑油型炼油企业,根据中国石化股份有限公司原油油种变化和适应市场发展的需求,上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。为了使二次加工的蜡油达到催化裂化装置的要求,必须对焦化蜡油和减压蜡油进行加氢精制,因此上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置。本装置的建设主要是为了催化裂化装置降低原料的硫含量和酸度服务。本装置由中国石化集团上海工程有限公司设计,基础设计于2005年6月份完成,2005年8月份进行了基础设计审查,工程建设总投资2638.73万元,其中工程费用2448.74万元。2006年7月降蜡油含硫量由原设计2.44%提高至3.28%,工程建设总概算增加820.8万元。 二、装置概况及特点 1.装置规模及组成 蜡油加氢精制装置技术改造原料处理能力为100万吨/年,年开工时数8400小时。本装置为连续生产过程。主要产品为蜡油、柴油、汽油。 本装置由反应部分、循环氢脱硫部分、氢压机部分(包括新氢压缩机、循氢压缩机)、加热炉部分及公用工程部分等组成。 2.生产方案 混合原料经过滤后进入缓冲罐,用泵升压,经换热、混氢,再经换热进入加热炉,加热至350℃后进反应器进行加氢,反应产物经换热后进热高分进行气液分离,气相进一步冷却,进冷高分进行气液分离,气相进新增的循环氢脱硫塔脱硫后作为循环氢与新氢混合,组成混合氢循环使用;液相减压后至热低分,热低分的液相至催化裂化装置。热低分气相经冷凝冷却至冷低分,冷低分的液相至汽柴油加氢装置。 3.装置平面布置

加氢车间内部管理工作情况总结

一年来,加氢车间强化内部管理,严格按照公司计划和部署,基本完成了公司下达的各项生产任务及指标。现回顾总结如下: 总结各类事故:本车间发生事故有:碳四原料亏库(装置收率管理),40加氢汽油干点不合格、40加氢柴油闪点不合格,40加氢酸性水带油,制氢上水泵停车导致装置停工,40加氢空冷风扇损坏,导热油炉管线置换,30加氢产品质量不合格,火炬放空冒烟,张盛林工伤事故,总结每一起事故都是由于包括我在内的值班长、工艺员、安全员日常管理疏忽、不到位而造成的。 工作亮点: 1、强化安全生产管理,杜绝各类事故发生。根据现有的人员业务学习情况以及装置各类物料易燃易爆的特点,再结合多年的石化行业工作经验,我首先从现有人员的特点学习管理培训以及装置各类物料的物化性质入手,有的放矢的组织各项安全、生产作业,提出每月的26日定为车间隐患排查日,有车间主任带领运行班班长、维修班班长针对车间内部安全、工艺、现场以及人员信息进行全面排查、了解,使车间工作能够更加细致,班组工作能够全面的展开,有利于加强贯彻公司下达的各项生产管理目标、方针。 2、加大了车间内部考核力度。对于各种日常工作中出现的违章违纪现象实行狠抓、狠落实,而针对于一些好的、实用的管理及生产运行中的合理化建议,则采取全员学习以及奖励政策,促进每一位职工都能认真地去学、去干、去发现。 3、加强自身业务学习,逐步提高自身素质。根据车间装置各自的特点,特别是装置的开、停工,对每个人都是严峻的考验,这要求不论是管理人员还是操作工都要具备一定的业务素质和紧急情况处理能力。努力学习业务知识、同岗位操作人员交流经验等,随着时间的积累,我对装置生产的基本知识也了解的越来越深,同时也提出各类建议,如40加氢分馏塔汽提蒸汽由现 1

安徽省安庆市望江县八年级下学期语文教学质量检测试卷(二)

安徽省安庆市望江县八年级下学期语文教学质量检测试卷(二) 姓名:________ 班级:________ 成绩:________ 一、选择题 (共1题;共2分) 1. (2分)下列划线字的注音有误的一项是() A . 恪守(kè)省悟(shěng)辨伪去妄(wàng) B . 抹杀(mǒ)譬如(pì)疲惫不堪(kān) C . 中伤(zhòng)严谨(jǐn)腐草为萤(yíng) D . 遁词(dùn)搽粉(chá)扭捏作态(niē) 二、句子默写 (共1题;共6分) 2. (6分)(2016·淮安模拟) 诗文名句填空。 ①月黑雁飞高,________。(卢纶(《塞下曲》) ②苔痕上阶绿,________。(刘禹锡《陋室铭》) ③东风不与周郎便,________。(杜牧《赤壁》) ④________ ,西北望,射天狼。(苏轼《江城子密州出猎》) ⑤________ ,且教桃李闹春风。(元好问《同儿辈赋未开海棠》) ⑥王勃在《送杜少府之任蜀川》中,用“________ ,________”两句,来比喻即使远隔千山万水,只要心灵相通,真情也将永存。 ⑦根据提示,默写整首诗。 中庭地白树栖鸦,________。________ , ________。王建《十五夜望月》 ⑧根据提示,默写整首诗。 黄河远上白云间,________。________ , ________。王之涣《凉州词》 三、文言文阅读 (共2题;共19分) 3. (1分)解释下列句子中划线的文言词语。 ①又间令吴广之次所旁丛祠中________ ②岂直五百里哉________ ③凡三往________ ④以彰其咎________ 4. (18分)阅读下面的文言文,完成下列小题。 环滁皆山也。其西南诸峰,林壑尤美,望之蔚然而深秀者,琅琊也。山行六七里,渐闻水声潺潺而泻出于两峰之间者,酿泉也。峰回路转,有亭翼然临于泉上者,醉翁亭也。作亭者谁?山之僧智仙也。名之者谁?太守自谓也。太守与客来饮于此,饮少辄醉,而年又最高,故自号曰醉翁也。醉翁之意不在酒,在乎山水之间也。山水之乐,得之心而寓之酒也。 若夫日出而林霏开,云归而岩穴暝,晦明变化者,山间之朝暮也。野芳发而幽香,佳木秀而繁阴,风霜高洁,水落而石出者,山间之四时也。朝而往,暮而归,四时之景不同,而乐亦无穷也。

柴油加氢装置高压换热器换热效果下降的原因及措施

200×104t/a柴油加氢装置高压换热器换热效 果下降的原因及措施 茂名分公司吴金源 摘要:本文通过对200×104t/a柴油加氢装置高压换热器E1102ABC 换热效果下降的现象进行分析,提出二次加工油比例增大,特别是焦化柴 油增多是造成高压换热器E1102ABC换热效果下降的直接原因,同时提出 了调整进料比例及加大阻垢剂的注入浓度是解决问题的最优措施 关键词:换热效果对数平均温差二次加工油比例阻垢剂 1 前言 随着国际市场原油价格的不断攀升,公司在原料的供应上越来越趋于高含硫原油,而随着国家对环保要求的日趋严格,柴油产品的低硫化已成为趋势,但是由于目前公司的加氢能力不足,大部分的直馏柴油或催化柴油只能通过与低硫的精制柴油调和出厂,这对200×104t/a柴油加氢精制装置长周期运行提出了很高的要求,而反应流出物/原料油换热器E1102ABC在装置流程中占有重要作用。 2 装置概况 200×104t/a柴油加氢精制装置是由洛阳石化工程公司设计的,原设计能力为处理柴油160×104t/a,装置于1999年月11月10日一次投料试车成功。 2001年8月装置进行了200×104t/a处理能力的扩能改造, 2005年3月根据公司发展的需要,装置进行了配炼焦化汽油技术改造,采用抚顺石油化工研究院开发的FH-DS催化剂,替代原来的FH-5A催化剂,由洛阳石化工程公司负责焦化汽油改造设计任务。设计原料为直馏柴油、催化柴油、焦化汽油的混合油,直馏柴油和催化柴油的混合油与焦化汽油按照9:1的比例混合。设计年开工时数仍为8000小时,空速(重量)为2.5h-1,系统压力为4.0 MPa,氢油比为300 V/V。 3 高压换热器E1102的使用情况 装置原设计没有加注阻垢剂,但装置开汽五个月后,由于高压换热器E1102ABC 壳程结垢严重,于2000年5月被迫停工清除高压换热器E1102ABC壳程上的结垢,

加氢站施工方案

河滘加油加氢合建站安装工程 施工方案 编制: 审核: 批准: 编制单位:江苏天目建设集团有限公司 佛山市中禅投资发展有限公司 2020年7月

目录 一、编制依据 二、工程概况 三、施工前准备 四、组织机构责任范围 五、施工方法 五、施工进度计划 六、质量保证计划 七、健康,安全,环保,文明施工保证计划 八、附件

一。编制依据 1.1中国石化提供的安装标准一技术标准和设计图纸 1.2现场实际测量。 1.3汽车加油加气站设计与施工规范(GB 50156-2012)(2014年版) 1.4《工业金属管道工程施工及验收规范》GB50235-2000 1.5《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 1.6《石油化工企业设备与管道涂料防腐蚀技术规范》SH3022-1999 1.7《电气安装工程电缆线路施工及验收规范》GB50168-92 1.8《电气安装工程旋转电动机施工及验收规范》GB50170-92 1.9《石油化工施工安全技术规程》SH3505-1999 2.0《加氢站技术规范》GB 50516-2010《燃料电池汽车加氢站技术规程(附条文说明》DGJ08-2055-2009 2.1《移动式加氢设施安全技术规程》GB/T31139-2014 2.2《氢气使用安全技术规程》GB4962-2008 2.3《钢制管法兰、垫片、紧固件》HG/T20592≈20635-2009 2.4《承压设备无损检测》NB/T4701 3.1-47013.13-2015 2.5《流体输送用不锈钢无缝钢管》GB/T14976-2012 2.6《管架标准图》HG/T21629-1999 2.7《卡套式管接头技术条件》GB/T3765-2008 2.8《钢制对焊无缝管件》GB/T12459-2017 2.9《现场设备、工业管道焊接工程施工规范》GB50236-2011 3.0《工业金属管道工程施工规范》GB50235-2010 3.1《石油化工金属管道工程施工质量验收规范》GB50517-2010 3.2《工业金属管道工程施工质量验收规范》GB50184-2011 3.3《现场设备、工业管道焊接工程施工质量验收规范》GB50683-2011 3.4《压力管道规范工业管道》GB/T20801-2006 3.5《压力管道安全技术监察规程-工业管道》TSG D0001-2009 二。工程概况 本次新建内容为:吹扫阀组、仪表风阀组至卸气操作柱,加氢机,顺序控制盘和压缩机撬等设备之间的氮气管道,卸车操作柱,加氢机,压缩机撬以及储氢气瓶组等设备之间的高压氢气管道以及,压缩机撬,加氢机以及储氢气瓶组的安全放散管道连接安装调试。主要设备:氢气长管拖车2个、卸气操作柱2台、放散管1座、储氢瓶组2台,顺序控制盘1套,压缩机撬2套,工业冷水机组3套,套管式换热器1套以及加氢机1台。 工业流程:加氢系统:本站以氢气长管拖车为储氢罐,经氢气压缩机加压至45MPa,经过顺序控制盘输送到储氢罐。通过储罐氢连接加氢机,对氢燃料电池车辆充装。 氮气系统:来自氮气瓶集装格的高压氮气,经减压后压力降至0.8MPa,供给气动紧急切断阀的气动执行机构,作为其控制气体,同时在该氮气输送管路接各个吹扫口,当系统需要吹扫时,利用氮气对系统进行吹扫,也可用于系统调试,维修过程中的吹扫及气体置换。 三。施工前准备

安徽省安庆市望江县2019-2020学年七年级上学期期末英语试题

安徽省安庆市望江县2019-2020学年七年级上学期 期末英语试题 学校_________ 班级__________ 姓名__________ 学号__________ 一、单选题 1. —Dad, this is my friend, Mike. —. A.OK B.Thank you. C.How are you? D.Nice to meet you. 2. That's orange. orange is orange. A.an; An B.an; The C.a; An D.the; An 3. We six English classes every week. A.is B.have C.are D.has 4. —What's that? —. A.It's milk B.That is milk. C.It's a milk. D.That is a milk. 5. —What is your best friend's favorite ? —He is always in brown. Don't you know? A.fruit B.color C.movie D.food 6. This is new teacher. name is Peter. A.your; My B.his ; Your C.his; Her D.your; His 7. Ted likes Art, his brother . A.but; isn't B.and; don't C.but; doesn't D.but ;don't 8. —Is it Bob's . —No, it isn't. He doesn't like . A.apple; apple B.apple; apples C.apples; apples D.apples; apple

炼油装置设备总结及计划

炼油三部2012年设备总结及2013年打算2012年在公司、机动部的关心和指导下,在作业部的坚强领导下,炼油三部设备组先后完成了厂内外培训、编写设备操作法、建立设备技术档案、完善设备台账、为各装置职工培训授课等主要工作。设备组通过强化设备现场管理、设备基础管理、专业技术管理等管理机制,使得设备组整理管理能力和专业技术水平得到了显著提高,为六套新装置一次性开车成功和“安全、平稳、长周期”运行打下了坚实的基础。现将本年度设备管理工作总结如下: 一、厂内厂外的实习培训 沿续去年年底随各培训队到兄弟企业同类装置实习工作,今年一开始,各设备技术管理人员均参加了公司内炼油总区装置停工检修工作,在此过程中,学习和掌握了检修工作的基本情况,对现场设备、机组也有了较为真观的认识,关键是了解到了做为一名设备技术人员应该具备的基本技能和素质。同时,还利用项目试验验收这一较为难得的机会,争取让年轻同志去制造厂参加设备、机组的试车验收工作。年初,派杨杰去沈阳参加重油加氢格瑞德注水泵、贫胺液泵及远大解吸气压缩机的机械试运转,9月份,派朱琳去天津参加减压塔内件验收。通过在检修现场及制造厂的学习,他们的业务技能和理论水平都有了不同程度的提高。 考虑到设备组成员大多为年轻同志,进厂时间短,缺乏现场经验,根据机动部和成雷副总经理的要求,设备组派要强等7位设备员分别到盈创检二分公司培训实习半个月,使他们了解设备机泵检修的相关程序和内容,并亲自动手和钳工的师傅们一起参加机泵巡检、维修。后又安排他们去Ⅱ丙烯腈现场学习,通过协助Ⅱ丙烯腈做设备台账、设备技术档案工作,学习现场三查四定内容,为以后的工作和炼油新区设备检查打下基础。 设备组还先后多次参加机动部、技术部、物供中心组织的厂商技术交流和培训,设备管理知识培训,还有组织地参加中石化远程教育网上的精品直播课程,收到良好的效果。 二、在工作中边干边学 1、通过给装置职工上课,设备员丁平平在协助培训队长做好催化操作人员的培训工作期间,不但加深了对设备理论知识的理解,使自己的管理能力得到了

蜡油加氢开工方案

蜡油加氢开工方案 查阅的资料仅供参考 第一节开工准备 一、开工必备条件 1、装置检修项目全部竣工并验收合格; 2、开工方案及网络图上墙并组织各班操作人员学习,掌握开工方案,熟悉改动项目; 3、联系总调准备好中压氮及高压氮; 4、联系总调和储运准备好开工用的原料油,并有完整的化验分析数据; 5、仪表风、工业风、电、蒸汽、脱氧水、燃料气等供应正常; 6、开工时火炬已点燃; 7、机、泵、空冷试运正常,备用润滑油齐全; 8、仪器、仪表调校完毕; 9、安全措施准备妥当,各安全阀定压合格,并打开上、下游截止阀。 二、开工前检查 1、凡检修动改过的管线,必须仔细进行检查,有无漏项、错项。管线、阀门、法兰、垫片安装,焊接和材质是否符合工艺要求,螺栓、螺帽是否全部上紧,单向方向是否正确。 2、容器、反应器:应检查内部部件是否安装齐全,符合要求;人孔和头盖是否安规定上紧;螺栓与螺母材质是否符合要求;压力表、温度计、热电偶、液面计、安全阀是否安装齐全好用。 3、加热炉:应检查火咀、堵头、烟道挡板、人孔、防爆门、看火孔、风门、热电,压力表是否安装完好,炉膛内是否有杂物。如炉子大修后再投用,必须先烘干合格。 4、换热器、冷却器、空冷器:应检查出入口管线安装是否正确,温度计、压力器,放空阀、地脚螺丝是否按要求安装齐全,空冷皮带是否好用。 5、压缩机、泵:检查盘子是否灵活,冷却系统、润滑系统是否畅通正常,防护罩接地线、电流表、电源开关、压力表、温度表、卸荷器等是否齐全好用。 6、所有的仪表控制系统是否经过调校合格。 7、装置所有盲板是否按开工要求拆装完毕。 8、消防器材是否按消防准备齐全。 9、检查装置卫生情况是否符合开工条件。 第二节吹扫试密 一、准备工作 1、备好试密用具如洗耳球、小桶、肥皂水、毛刷、粉笔等; 2、备好检验合格的精度1.5级压力表0~1.0MPa(四块)、0~4.0MPa(二块)、0~10.0MPa(二块); 3、联系计度及氨氮压站备好试密用的氮气; 二、吹扫原则及注意事项 1、吹扫试密前,检查设备、工艺流程、压力表等,关闭各一次表引压阀,关闭各计量表进出口阀门; 2、冷换设备单程蒸汽吹扫时,另一程必须放空,以防憋压; 3、引蒸汽时要小心,逐段排凝,以防水击; 4、蒸汽吹扫时,给汽要缓慢,应以设备为中心向外吹扫,埋地管线、无热补偿管线不得用蒸汽吹扫; 5、蒸汽吹调节阀应先走跨线再走主体,并不得长时间经过泵、调节阀等;吹扫温度计量程的须拆下;

柴油加氢装置停工总结要点

柴油加氢装置停工总结 按照公司停工检修统一统筹安排,柴油加氢装置于2011年6月20日22时开始停工,现对柴油加氢装置停工过程中停工进度、对外管线吹扫、人员分工、盲板管理、停工过程中存在的不足等几个方面对本次停工总结如下: 一、停工过程与分析 表1 装置停工进度表

柴油加氢装置停工总结 图1装置停工反应器实际降温曲线与原先方案降温曲线比较 4

装置停工实际进度与原计划停工统筹差异主要有以下几点: (1)、装置停进料泵P-102A后,反应系统热氢带油阶段,原先计划安排热氢带油16h。实际停工阶段热氢带油10h后,热高分液位基本未见上涨,同时由于重整装置停工安排,氢气中断供应,反应系统热氢带油比原先计划缩短6h。 (2)、反应系统热氮脱氢阶段,反应器入口温度维持220℃,反应系统压力维持2.7MPa,进行热氮脱氢12小时,比原先停工计划缩短12h。原计划反应系统热氮脱氢阶段,循环气中氢+烃置换至<0.5V%后结束热氮脱氢。实际停工过程中,热氮脱氢结束时,循环气中氢+烃含量为25.86V%,反应系统降温阶段继续进行氮气置换,直至循环气中氢+烃含量<0.5V%。 (3)、反应系统降温阶段,停F-101后,F-101快开风门全部打开,A-101维持最大冷却负荷进行循环降温,R-101床层温度降至150℃前,实际降温速度为7℃/h R-101床层温度降至100~150℃阶段,实际降温速度为4~5℃/h,R-101床层温度自220℃降至70℃,实际降温时间为39h。与原先计划差别不大。由于装置反应器内径较大(5.2m),系统补充氮气量受公司氮气总量限制,R-101床层温度未降至原先计划德60℃。 (4)、反应器降温结束后,停K-102、K-101,反应系统泄压至0.5MPa,自K-102出口补入氮气继续置换反应系统18h后,反应系统循环气化验分析氢+烃<0.2V%,反应系统泄压至微正压。公用工程系统吹扫合格后,装置交出检修。 (5)、装置塔、罐蒸煮结束后,C-201、D-103、D-105、D-305、D-117高硫氢部位进行钝化清洗,由于D-103、D-105、D-117导淋堵塞,废钝化液外排比较困难。从开始钝化至废钝化液排净用时约为48h,远超过原先计划的钝化时间(16h)。 二、公用工程消耗 表2 装置停工公用工程消耗 (1)、由于柴油加氢装置低压氮气流量表量程为(0~1000m3/h),装置停工吹扫期间经常出现满量程问题,低压氮气实际耗量比MES数据要大。