反应釜设计作业

1.1工艺条件

一、设计任务

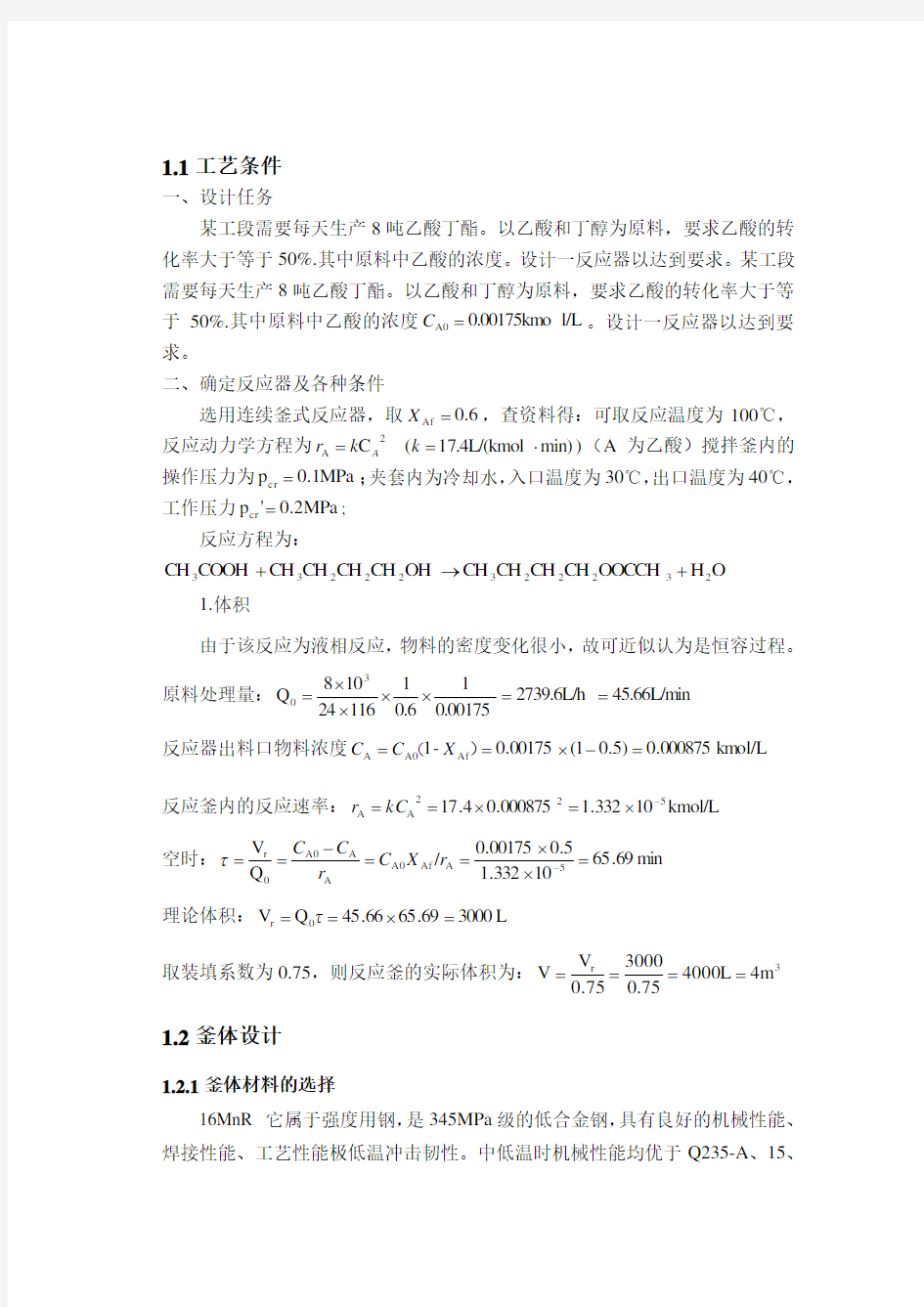

某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度。设计一反应器以达到要求。某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度l/L 0.00175km o A0=C 。设计一反应器以达到要求。

二、确定反应器及各种条件

选用连续釜式反应器,取6.0Af =X ,查资料得:可取反应温度为100℃,反应动力学方程为)min)7.4L/(kmol 1( C 2

A ?==k k r A (A 为乙酸)搅拌釜内的操作压力为MPa 1.0p cr =;夹套内为冷却水,入口温度为30℃,出口温度为40℃,工作压力MPa 2.0'p cr =;

反应方程为:

O H OOCCH CH CH CH CH OH CH CH CH CH COOH CH 23222322233+→+

1.体积

由于该反应为液相反应,物料的密度变化很小,故可近似认为是恒容过程。

原料处理量:45.66L/m in 2739.6L/h 0.001751

0.6111624108Q 30==????=

反应器出料口物料浓度km ol/L 000875.0)5.01(00175.0-1Af A0

A =-?==)(X C C 反应釜内的反应速率:kmol/L 10332.1000875.04.17522

A A -?=?==kC r 空时:min 69.6510332.15

.000175.0/Q V 5

A Af A0A A A00r =??==-==

-r X C r C C τ 理论体积:L 300069.6566.45Q V 0r =?==τ 取装填系数为0.75,则反应釜的实际体积为:3r m 4L 400075

.03000

0.75V V ====

1.2釜体设计

1.2.1釜体材料的选择

16MnR 它属于强度用钢,是345MPa 级的低合金钢,具有良好的机械性能、焊接性能、工艺性能极低温冲击韧性。中低温时机械性能均优于Q235-A 、15、

20等碳素钢,使用温度在-40~475℃的场合,在石油化工设备、锅炉、压力容器中广泛使用。

鉴于16MnR 能够满足材料的使用性能、工艺性能和经济性能,并且适合本次设备设计,所以本次设计釜体的材料选用16MnR 。 1.2.2釜体结构型式的选择 筒体:圆柱形

罐底的结构形状:椭圆形 顶盖的结构形状:椭圆形 顶盖连接方法:可拆 换热器形式:U 形夹套 1.2.3釜体直径及高度计算 ⑴釜体直径的计算

根据实践经验,集中反应釜的H/D i 如表3-1所示。

表1-1 反应釜的H/D i 值

种类 釜内物料类型 H/D i 一般反应釜 液—液相或液—固相物料

1~1.3 气—液相物料 1~2 发酵罐类 气—液相物料

1.7~

2.5

在确定反应釜直径及高度时,还根据反应釜操作时所允许的装料程度—装料系数η等予以综合考虑,通常装料系数η可取0.6~0.85;如果物料在反应过程中产生泡沫或成沸腾状态,应取较低值,一般为0.6~0.7;若反应状态平稳,可取0.8~0.85(物料粘度大时,可取最大值)。因此,釜体容积V 与操作容积V 0应有如下关系:V r =η V 工程实际中,要合理选用装料系数,以尽量提高设备利用率。

对于直立反应釜来说,釜体容积通常是指圆柱形筒体及下封头所包含的容积之和,根据釜体容积V 和物料性质,选定H/D i 值,估算筒体内径D i 。

V =)D H

(D 4H D 4i

3i

2i ππ=

3

3

i

3.141.24

4)D H (4V ??==

πi D 可得 D i =1620mm

式中:V —釜体容积,m3(本次设计的釜体容积为4m3);

H —筒体高度,m ; D i —筒体内径,m ;

H/D i 由表1.1得,并根据实际情况取H/D i =1.2。 将计算结果圆整为标准直径,的D i =1600mm 。 ⑵釜体高度的计算

对于直立式反应釜,其圆柱部分筒体的高度H 。

=H 1

V V V h

-

H =

mm V V V h 1687010.2617

.041

=-=-

式中:V —釜体容积,m3(本次设计的釜体容积为4m3);

V h —下封头所包含的容积,V h =0.617m3;可从标准查得。 V 1—筒体每一米高的容积,V 1=0.950m3;可从标准查得。 ⑶H/D i 校核:

15.11600

1687

==i D H 所以合格 V 1 =

H D 4

2

i π

=3.14?1.6?1.6?1.7=3.416 m3

V= V 1 + V h =3.416 + 0.617 = 4.033 > 4 m3 所以釜体容积合理 ⑷釜体的装料量

η—装料系数且η取0.7; V —釜体容积; V r = η ? V = 4.03 ? 0.7 = 2.821 m3 1.2.4釜体厚度计算

由于釜内承受1.0Mpa 压力,而夹套承受0.5Mpa 压力,所以筒体的厚度有以下几种情况:

1. 只受1.0Mpa 内压 1) 确定壁厚

2) 因为c P = 1.1Pw = 1.1 ? 1.0 = 1.1Mpa

[]c

t

i

c e P D P 5.02-=φσδ []mm P D P c t

i c e 1.61

.185.017026

.11.12=-???=-=

φσδ C=C 1+C 2=0.6+1.5=2.1 mm

mm C e n 2.81.21.6=+=+=δδ

将计算结果圆整,取mm n 2.8=δ

c P —设计压力; i D —筒体内径;

n δ—名义厚度; e δ—有效厚度; 3) 验算最小壁厚min δ

对于压力较低的容器,按强度计算出来的壁厚很薄,往往会给制造和运输、吊装带来困难,为此对壳体元件规定了不包括腐蚀裕量的最小厚度min δ。对于碳素钢、低合金钢制的容器,min δ不小于3mm ;对于高合金钢min δ不小于2mm 。

mm C 1.51.2332min =+=+=δ

将计算结果圆整,取mm 6min =δ

而min δδ>n

所以,取壁厚mm n 10=δ。

4) 校核水压试验强度 因为c P = 1.1Pw = 1.1 ? 1.0 = 1.1Mpa

P T =1.25P C

[]

[]MPa t

375.1170

170

1.125.1=?

?=σσ

MPa D P e e i T 01.1810061

.02)

0061.06.1(375.12)(=?+?=+=

δδσ

0.9MPa s 925.26317085.09.0=??=φσ

显然s φσσ9.0<,故水压试验强度足够。

c P —设计压力;

T P —实验压力;

σ—计算应力;

s σ—屈服应力;

φ—焊接接头系数; 1.2.5封头的选型尺寸确定 1.2.5.1封头的选型

椭圆形封头,如图3-2所示,是由半个椭球面和一个短圆筒组成,由于封头的椭球部分经线曲率变化平滑连续,故应力分布比较均匀,且椭圆形封头深度较半球形封头小得多,易于冲压和成型,是目前中、低压容器中应用较多的封头之一。受内压椭圆形通体封头中的应力,包括由内压引起的薄膜应力和封头与圆筒连接处不连续应力,都与椭圆封头长轴与短轴的比例有关。目前,工程上一般都采用限制椭圆形封头最小厚度的方法,如GB150规定标准椭圆封头的有效厚度应不小于封头内直径的0.15%,非标准椭圆形封头的有效厚度应不小于0.30%。

图 2-1 椭圆形封头示意图 Fig 2-1 Elliptical head Map

1.2.5.2封头的厚度计算

1. 上封头厚度的计算 1)确定壁厚

釜体的上封头只承受0.5MPa 的内压时。

因为c P = 1.1Pw = 1.1 ? 1.0 = 1.1Mpa

[]mm P D P c

t

i

c e 1.61

.15.085.017026

.11.15.02=?-???=

-=

φσδ

C=C 1+C 2=0.6+1.5=2.1 mm

mm C e n 2.81.21.6=+=+=δδ

将计算结果圆整,取mm n 10=δ 2)验算最小壁厚min δ

对于压力较低的容器,按强度计算出来的壁厚很薄,往往会给制造和运输、吊装带来困难,为此对壳体元件规定了不包括腐蚀裕量的最小厚度min δ。对于

碳素钢、低合金钢制的容器,min δ不小于3mm ;对于高合金钢字母不小于2mm 。

mm C 1.51.2332min =+=+=δ

将计算结果圆整,取mm 6min =δ

而min δδ>n

所以,取壁厚mm n 10=δ。 3)校核水压试验强度

P T =1.25P C

[]

[]MPa t

375.1170

170

1.125.1=?

?=σσ MPa D P e e i T 01.1810061

.02)

0061.06.1(375.12)(=?+?=+=

δδσ

0.9MPa s 925.26317085.09.0=??=φσ

显然s φσσ9.0<,故水压试验强度足够。 所以,上封头厚度mm n 10=δ。 2.下封头厚度的计算

1)当只受0.5MPa 内压时与上封头相同。 2)当只承受外压时与筒体厚度计算方法相同。 3)当同时承受内压和外压时与筒体厚度计算方法相同。

所以,封头厚度取mm n 10=δ

c P —设计压力;

T P —实验压力;

σ—计算应力;

i D —筒体内径;

n δ—名义厚度; e δ—有效厚度

1.3反应釜的搅拌装置 1.3.1搅拌器的类型及选择

由于桨式混合设备结构简单、混合性能好、能耗低、装料系数较大、同时所占用空间及作业面积小、操作维修方便,而且应用很广泛。由条件可知,搅拌轴的转速是60r/min ,参照搅拌器形式及其参数选取浆式搅拌器。此次设计的基本条件,本次设计选用桨式搅拌器作为反应釜的搅拌装置。

选用平直叶轮,如图2-3所示。

图 2-3 平直叶轮-搅拌器结构示意图 Fig 2-3 Straight impeller - blender structure diagram

搅拌器的基本尺寸满足: d j =(0.2-0.8)D i ; b=(0.1-0.25)d j ; h=(0.2-1)d j ;

其中: d j —表示搅拌器外径,mm ; b —表示桨叶的高度,mm ;

h —表示桨叶离封头端部的距离,mm ; D i —表示反应釜内筒的内径,mm 。 已知反应釜内筒直径为D i =1600mm 可求得d j =800mm ;

h=400mm ; b=100mm 。

1.3.2搅拌功率的计算

P 53d N N p e ρ=

影响搅拌功率P 的主要因素有以下四种:

1. 搅拌器的集合尺寸和转速:如叶轮的直径d 、叶宽b 、叶片倾角θ、转速N 、单个叶片数N p 和叶轮离罐底宽度e 等。

2. 搅拌容器的结构:如罐形、罐径D 、深度H 、挡板数N b 和挡板宽度W b 等。

3. 搅拌介质的特性:液体的密度ρ、粘度μ等。

4. 重力加速度g 等。

上述影响因素可以用下式关联:

N ...),,()()(5

3D h D B D d f F R K d

N P q

r r e e p ==ρ 式中:B —桨叶宽,m ; d —搅拌器直径,m ;

D —搅拌容器内径,m ; F r —弗劳德数,F g d

n r 2=;

h —液面深度,m ; K —系数; N —转速,s 1-; N p —功率准数; P e —搅拌功率,w ; r, q —指数; R e —雷诺数, μ

ρ

2nd R e =

μ—粘度,Pa?s

一般情况弗劳德数F r 的影响较小,容器的内直径D i 、挡板的宽度W b 等几何参数可归结到系数K 。

本次设计已知搅拌反应器筒体的直径为1600mm ,采用螺旋式搅拌器,搅拌轴转速为63r/min ,容器内液体密度为913.6kg/m3,粘度为0.453?10-3mPa?s 。

搅拌功率计算如下:

63

221004.310

453.06

.9132.105.1?=???==

-μ

ρ

nd R e n=63r/min=1.05 s 1-

由N p -R e 算图可查的N p =1.7

按公式53d N N P p e ρ=可计算搅拌功率:

7.42.105.16.9137.152=???=e P kw

所以本次设计的搅拌功率为4.7千瓦。

1.3.3搅拌轴的校核

1.3.3.1搅拌轴材料的选择

锻件的内部组织比较均匀,强度较好,故重要的轴(或尺寸变化大的轴)应采用锻件,常用优质碳素钢有35、45、50钢,其中以45钢应用最多。搅拌轴收到扭矩和弯曲的组合作用,其中以扭转为主。本次设计选用45钢作为搅拌轴的材料。

1.3.3.2搅拌轴的强度校核

[]ττ≤=

P

T

W M max (4-1) 式中:

m ax τ—轴横截面上的最大剪切应力,MPa ; M T —轴所传递的扭矩,N ? mm ; W p —轴的抗扭截面系数,mm 3;

[]τ—材料许用剪切应力,MPa 。

通常45钢取30MPa~40MPa, Q235-A 取 12 MPa~20 MPa 。 选取45钢,查表可知A ,A 为(110~120),取A=115

因为d 3n

P A ≥ 所以 d 3

63

5

.7115≥ d=56.5724mm ;取圆整值d=57mm M T =9.55?106

n

p

(4-2) 所以 M T =9.55?106

n p =9.55?106?63

5.7 M T =1.136 ? 106 对于实心轴, 16

3

d W p π=

(4-3)

16

5714.33

?=p W =36344.12mm 3

将式(6-2)和(6-3)代入(6-1)中, 得 d []

3365τn P

≥ (4-4) 式中:

d —搅拌轴直径,mm ; P —搅拌轴传递的功率,kw ; n —搅拌轴转速,r/min 。

本次设计:

25.3116

)57(14.3635

.71055.93

6max =??

?==

P

T

W M τMPa

取圆整值为32 MPa <[]=τ30 MPa~40MPa

[]5.5632

635.7365365

503=?=>=τn P mm D mm 本次设计选用45钢,经校核,搅拌轴的强度合格。

1.3.3.3搅拌轴的刚度校核

为了防止搅拌轴产生过大的扭转变形,从而在扭转中 振动,影响正常工作,应把轴的扭转变形限制在一个允许的范围内,即规定一个设计的扭转刚度条件。工程上以单位长度的扭转角不得超过许用扭转角的刚度条件,即:

[]θπ

θ≤??=ο180103

P T GI M

式中:

θ—轴扭转变形的扭转角,°

/m ; G —搅拌轴材料的剪切弹性模数,MPa ,对于碳钢及合金钢为8.1410?MPa ; I P —轴截面的极惯性矩,mm 4

,对于实心轴公式I 32

4

P d π=

;

[]θ—许用转角,°/m 。对于一般传动,如搅拌轴,取0.5 °/m~1.0 °/m

由上式可导出实心轴的直径为: []

41537θGn P

d ≥ (4-5) 本次设计:

0.073.141801032

(57)

108.1637.5

109.5518010.34463=????

??

?=??=ππθP T GI M °/m <[]θ []51.531

63101.85

.71537P 1537574

4

=???=>=θGn mm d mm 经校核,搅拌轴的刚度合格。

通过校核,搅拌轴的直径同时满足强度和刚度两个条件。所以本次设计搅拌轴直径选用d=57mm 满足设计要求。

1.4电机的选用

搅拌反应釜所需电动机的功率可由η

m

e P P P -=计算。

式中:

P e —工艺要求的搅拌功率,kw ; P —电动机功率,kw ;

P m—轴封摩擦损失功率,kw; —传动系统的机械效率。本次设计选用YXJ系列摆线针轮减速异步电动机。

1.5反应釜的传热装置

1.5.1传热装置的类型及选择

本次设计采用整体U 型夹套。并且按照过程设备材料的选用原则,此次设计的夹套材料选用16MnR 。

1.5.2传热装置的尺寸计算 1.5.

2.1夹套直径及高度的选择

夹套的内直径D j 一般按表5-2工程尺寸系列选取。

表 5-2 夹套直径与筒体直径关系

D i 500~600 700~800 2000~3000 D j

D i +50

D i +100

D i +200

以利于按标准选择夹套和封头。本次设计由于工程实际要求D j =1800mm 。 夹套筒体高度H j 主要由传热面积确定,一般不低于料液的高度,以保证充分传热,根据装料系数η,操作容积V ,夹套筒体的高度H j 可由下式估算

11900096.2617

.003.47.04

d 2

=-?=-=

πηH j V V H mm

取圆整值j H =1200mm

确定夹套筒体高度还应考虑两个因素:当反应釜筒体与上封头采用平面法兰连接时,夹套顶边应在法兰下150mm~200mm 处,当反应釜具有悬挂支座时,应考虑避免因夹套顶部位置而影响支座的焊接。

所以本次设计,根据实际情况,取夹套高度H j =1200mm 。 1.5.2.2夹套筒体厚度的计算

由于夹套只承受1.8MPa 的内压,所以夹套的壁厚采用内压容器壁厚的计算方法进行计算。

1. 确定壁厚 经查表D i =D I +100=1600+100=1700mm c P =1.1P w =1.1?0.5=0.55 MPa ;

[]2.355

.085.017027

.155.02=-???=-=c t

i c e P D P φσδ mm

C=C 7.15.12.021=+=+C mm

9.47.12.3=+=+=C e n δδ mm

2. 验算最小壁厚min δ

5.432min =+=C δ mm

而min 11δδ>=n 故最小壁厚能合格。 3. 校核水压试验强度

[][]68.0170

170

55.025.125.1=?

?==t

C

T P P σσ MPa 97.1800032

.02)

0032.07.1(68.02)(=?+?=+=

e e i T D P δδσ MPa

0.9925.26334585.09.0=??=s φσ MPa

显然s φσσ9.0<,故水压试验强度足够。 所以,此次设计夹套筒体厚度取5=n δ mm 。

c P —设计压力;

T P —实验压力;

σ—计算应力;

i D —筒体内径;

n δ—名义厚度; e δ—有效厚度

1.6反应釜的密封装置设计

由于搅拌轴是转动的,而反应釜的封头是静止的,在搅拌轴伸出封头处必须进行密封,以阻止反应釜内介质外漏,或阻止空气漏人反应釜内。由于本次设计的容器内压力为1.0MPa,设计温度为133℃,所以选择常压填料箱来作为反应釜的密封装置。

1.7反应釜的其它附件

1.7.1设备的支座

图8-1 耳式支座

由于耳式支座是立式容器中应用较为广泛的一种,尤其是中小型设备。并且使用这种设备有利于增强轴向刚性及改善壳体由支座几种载荷所产生的局部应力状态。所以根据设计条件,本次设计选用耳式支座。

一台设备一般配置有2~4个支座。必要时也可以适当增加,但在安装时不容易保证各支座在同一平面上,也就不保证各耳座受力均匀。本次设计选用4

个耳式支座。并且在容器和支座之间加垫板。

支座的材料选用0Crl8Ni9。

耳式支座的作用是承受容器的重量。若容器安装在室外或者侧面挂有重物,则在支座计算中要相应计入风载荷和偏心载荷所造成的外力距M 。有地震的地区还要考虑由地震载荷引起的力矩。

当容器装满介质时,支座中最大应力在背风侧,因为静载荷与风载荷引起的附加载荷是相加的,因此在背风侧支座中的应力是支座设计时的控制应力。

单个支座的最大总压缩载荷Q 可按下式计算。

N nD

S G Ph kn G g m Q e e e )

(40+++=

当容器时空的时候,最大拉应力在向风侧,因为在这种情况下,引起拉应力的载荷为由风载荷引起的支座上附加载荷拣去静载荷。因此,单个支座最大拉伸载荷Q '为:

N nD

S G Ph kn G g m Q e e e )

(4',

+++-=

式中:

D —支座安装尺寸,mm ; g —重力加速度,去g=9.8m/s 2; G e —偏心载荷,N ;

h —水平作用点至底板高度,mm ;

k —不均匀系数,安装3个支座时,去k=1;安装3个以上时,去k=0.83; m 0—设备总重量(包括壳体及其附件,内部介质及保温层的质量),kg ; m '—设备空重,kg ; n —支座数量; S e —偏心距,mm 。

P —水平力,取P w 和(P w e P 25.0+)最大值,N 。

nD

S G Ph kn G g m Q e e e )

(4''

+++=

=

1000

3)

010008.1(43108.91110?+?+

?+? =3628.4 N

经校核,支座能够满足设计要求,所以本次设计选用4个支座。

1.7.2法兰的选用

本次设备设计中设备法兰选用甲型平焊法兰,材料为16MnR。平焊法兰分甲型与乙型两种。甲型与乙型相比,区别在于乙型法兰带有一个壁厚不小于16mm的圆筒形短节,从而使乙型平焊法兰的刚性较甲型好。

图8-2 甲型法兰

1.7.3手孔的类型及选择

手孔的直径应使工人戴手套并我有工具的手能顺利通过。手孔直径不宜小于150mm,一般为DN150mm,DN250mm。本次设计的设备内径为800mm,本次设计选用一个DN250mm。选择平盖手孔。手孔的密封面形式选用平面密封。公称压力为1.6MPa。

结论

本次设计的主题为立式搅拌反应釜的机械设计,反应釜的釜体的材料选用的是16 MnR 。工作压力为1Mpa,温度为130℃。筒体的内径为1600mm,釜体容积为4立方,最小壁厚为6mm,经校核釜体的厚度和强度都合格,封头厚度为9mm。釜体的夹套选用的材料为16MnR。工作压力为0.5Mp,温度为95℃,夹套高度为1200mm。厚度为4.5mm,经校核强度和厚度均合格。搅拌轴的材料选用的是45钢,直径为56.5mm,经校核刚度符合要求。

反应釜设计

宁夏大学 课程设计说明书 题目: 夹套反应釜设计 院系:机械工程学院 专业班级:过控10-2班 学号: 学生姓名:马学良 指导教师:贺华 2013-6-27

宁夏大学课程设计(论文)任务书 机械工程学院过控教研室

年月日

目录 一、设计条件及设计内容分析 (1) 二、搅拌容器尺寸的确定及结构选型 (2) 搅拌釜直径设计计算 (2) 筒体厚度的计算 (2) 筒体封头的设计 (3) 筒体长度H的设计 (4) 外压筒体的壁厚确定 (4) 外压封头的壁厚的设计 (5) 三、夹套尺寸的设计计算 (5) 夹套公称直径DN的确定 (5) 夹套筒体壁厚的设计 (6) 夹套筒体长度H的计算 (6) 夹套封头的设计 (6) 四、反应釜附件的选型及尺寸设计 (7) 封头法兰的设计 (7) 封头法兰尺寸及结构 (7) 封头法兰密封面的选型 (8) 工艺接管 (9) 工艺接管尺寸的确定 (9) 接管垫片尺寸及材质 (11) 手孔的设计 (12) 视镜的选型 (13) 五、搅拌装置的选型与尺寸设计计算 (14) 搅拌轴直径的初步计算 (14) 搅拌轴直径的设计 (14) 搅拌轴刚度的校核 (14) 搅拌轴轴承的选择 (14) 联轴器的选择 (15) 搅拌器的设计 (16) 挡板的设计与计算 (17) 六、传动装置的选型和尺寸计算 (17)

凸缘法兰的选型 (17) 安装底盖的选型 (18) 机架的选型 (19) 安装底盖与密封箱体、机架的配置 (19) 电动机的选型 (20) 减速器的选型 (21) 搅拌轴长度的设计 (21) 搅拌轴的结构 (21) 支座的计算 (21) 密封形式的选择 (23) 七、焊接的形式与尺寸 (24) 八、开孔补强计算 (26) 封头开手孔后削弱的金属面积的计算 (26) 接管起补强作用金属面积的计算 (27) 焊缝起补强作用金属面积的计算 (27) 九、反应釜釜体及夹套的压力试验 (27) 釜体的液压试验 (27) 水压试验压力的确定 (27) 水压试验的强度校核 (28) 压力表量程 (28) 水压试验的操作过程 (28) 釜体的气压试验 (28) 气体实验压力的确定 (28) 气压试验的强度校核 (28) 气压试验的操作过程 (29) 夹套的液压试验 (29) 水压试验压力的确定 (29) 水压试验的强度校核 (29) 压力表量程 (29) 液压试验的操作过程 (29) 十、反应釜的装配图(见大图) (29) 课程设计总结 (30) 参考文献 (31)

夹套反应釜课程设计

有搅拌装置的夹套反应釜 前言 《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。 化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。 化工设备课程设计是培养学生设计能力的重要实践教学环节。在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。因此,当学生首次完成该课程设计后,应达到一下几个目的: ⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。 ⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可

行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。 ⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。 ⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。 化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

夹套反应釜设计

夹套反应釜设计计算说明书 一、罐体和夹套设计计算 罐体几何尺寸计算 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。 确定筒体内径 已知设备容积要求,按式(4-1)初选筒体内径: 式中,V=,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~,取 i =,代入上式,计算得 1D ? 将D 1的估算值圆整到公称直径系列,取D 1=1100mm , 确定封头尺寸 标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。 确定筒体高度 当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封= m 3,由附表D-1查得筒体1m 高的容积V 1m = m 3,按式(4-2): H 1=(V-V 封)/V 1m =()/= 考虑到安装的方便,取H 1=,则实际容积为 V= V 1m ×H 1+ V 封=×+= m 3 夹套几何尺寸计算 3 14i V D π ?罐体结构示意图

选择夹套结构 选择【2】39页图4-4 (b)所示结构。 确定夹套直径 查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。套封头也采用椭圆形并与夹套筒体取相同直径。 确定夹套高度 装料系数η=操作容积/全容积== 按式4-4计算夹套高度: H 2≥(ηV- V 封)/ V 1m =× m 取H 2=750mm 。选取直边高度h 2=25mm 。 校核传热面积 查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封= m 2 查【2】附表D-1,一米高筒体内表面积F 1m = m 2 校核传热面积: 实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=×+= m 2> m 2,可用。 罐体及夹套的强度计算 确定计算压力 按工艺条件,罐体内设计压力P 1=;夹套内设计压力P 2= 液体静压力P 1H =ρgH 2×10-6=1000×××10-6=,取P 1H = 计算压力P 1c =P 1+P 1H =+= 夹套无液体静压,忽略P 2H ,故P 2c =P 2。 选择设备材料 分析工艺要求和腐蚀因素,决定选用Q235-A 热轧钢板,其中100℃-150℃下的许用应力为:[ó]t =113Mpa 。 罐体筒体及封头壁厚计算 罐体筒体壁厚的设计厚度为 []2 2c i d t c p D C p δσ?= +-

反应釜设计开题报告

齐齐哈尔大学 开题报告 学院 专业班级 学生姓名 指导教师 成绩

毕业设计(论文)开题报告 一、选题的依据、意义和理论或实际应用方面的价值 反应釜是广泛应用于石油化工,化学,制药,高分子合成,冶金,环保等领域的重要设备[1]。因此在工业发展过程中研究反应釜的改进技术会使我们提高工作效率,节省资金和时间。结构简单,加工方便,传质、传热效率高,温度浓度分布均匀,操作灵活性大,便于控制和改变反应条件,适合于多种,小批量生产[2]。适合于各种不同组态组合的反应物料,几乎所有有机合成的单元操作,只要选择适当的溶剂作为反应介质,都可以在釜式反应器内进行[3]。 在实际生产中所遇到的传热过程很少是单一的传热方式,往往是几种基本方式同时出现,这使实际的换热过程很复杂。流体的性质对换热换热器类型的选择将会产生很大的影响,如流体的物理性质,化学性质,结垢情况,以及是否有磨蚀性等因素,都对传热设备的选型有影响[4]。 通过对夹套传热反应装置的研究,可以让我了解当今传热反应装置的分类,以及每一种传热器应用的场合,和对物料的物理性质和化学性质的要求,同时也让我知道了传热器在我国化学工业中的应用。这对我以后的学习打下了坚实的基础。 二、本课题在国内外的研究现状 国内:我国正处于反应釜生产和消费的高速增长期,已广泛应用于石油化工、轻工、食品、酿酒、制药、家电、水电、机械、建筑、市政和各种民用器具中[5]。越来越多的学者致力于夹套传热反应装置的研究,国内由原料能源转变为最终有效利用能源转化率目前只有27%,节能的潜力很大。夹套传热设备总是应用的非常的广泛,在日产千吨的合成氨厂中,各种传热设备约占全厂设备总数的40%左右[6]。随着我国化工业的发展化工生产对反应釜的要求越来越高:1.大容积化,这是增加产量,减少批量之间的质量误差,降低产品成本的有效途径和发展趋势。2.反应釜的搅拌器,已由单一搅拌器发展到双搅拌器或外加泵制循环。3. 以生产连续化和自动化代替笨重的间隙手工操作。4.合理利用热能,选择最佳的工艺操作条件[7]。 国外:反应釜的研究备受各国政府和机构的重视,生产必须严格按照相应的标准加工,检测并试运行。不锈钢反应釜,根据不同的生产工艺、操作条件等,反应釜的设计结构和参数不同[8]。采用新技术,在提高和保证设备质量的前提下降低难度减少维护成本。国外的自动化水平高,在大工厂当中已经实现了电脑自动化生产[9]。外国的许多研究人员也在致力于夹套传热反应装置的研究,其中由美国专家史蒂夫研制出的多孔介质夹套传热反应装置,受到了各个国家的一致好评,把传热效率大大的提升[10]。

反应釜设计程序.doc

反应釜设计程序 (1)确定反应釜操作方式根据工艺流程的特点,确定反应釜是连续操作还是间歇操作。 (2)汇总设计基础数据工艺计算依据如生产能力、反应时间、温度、装料系数、物料膨胀比、投料比、转化率、投料变化情况以及物料和反应产物的物性数据、化学性质等。 (3)计算反应釜体积 (4)确定反应釜设计(选用)体积和台数。 如系非标准设备的反应釜,则还要决定长径比以后再校算,但可以初步确定为一个尺寸,即将直径确定为一个国家规定的容器系列尺寸。 (5)反应釜直径和筒体高度、封头确定。 (6)传热面积计算和校核。 (7)搅拌器设计。 (8)管口和开孔设计。 (9)画出反应器设计草图(条件图),或选型型号。 3.设计要求(1)进行罐体和夹套设计计算;(2)选择接管、管法兰、设备法兰;(3)进行搅拌传动系统设计;(4)设计机架结构;(5)设计凸缘及选择轴封形式;(6)绘制配料夹套反应釜的总装配图;(7)从总装图中测绘一张零件图或一张部件图。1罐体和夹套的设计1.1 确定筒体内径表4-2 几种搅拌釜的长径比i值搅拌釜种类设备内物料类型长径比i值一般搅拌釜液-固相或液-液相物料i=1~1.3气-液相物料i=1~2发酵罐类I=1.7~2.5 当反应釜容积V小时,为使筒体内径不致太小,以便在顶盖上布置接管和传动装置,通常i取小值,此次设计取i=1.1。一般由工艺条件给定容积V、筒体内径按式4-1估算:得D=1366mm.式中V--工艺条件给定的容积,;i——长径比,(按照物料类型选取,见表4-2)由附表4-1可以圆整=1400,一米高的容积=1.539 1.2确定封头尺寸椭圆封头选取标准件,其形式选取《化工设备机械基础课程设计指导书》图4-3,它的内径与筒体内径相同,釜体椭圆封头的容积由附表4-2 =0.4362 ,(直边高度取50mm)。1.3确定筒体高度反应釜容积V按照下封头和筒体两部分之容积之和计算。筒体高度由计算H1==(2.2-0.4362)/1.539=1.146m,圆整高度=1100mm。按圆整后的修正实际容积由式V=V1m×H1+V封=1.539×1.100+0.4362=2.129 式中;——一米高的容积/m ——圆整后的高度,m。1.4夹套几何尺寸计算夹套的结构尺寸要根据安装和工艺两方面的要求。夹套的内径可根据内径由500~600700~18002000~3000 +50 +100 +200选工艺装料系数=0.6~0.85选取,设计选取=0.80。1. 4.1夹套高度的计算H2=(ηV-V封)/V1m=0.755m1.4.2.夹套筒体高度圆整为=800mm。1.4.3罐体的封头的表面积由《化工设备机械基础》附表4-2查的F封=2.345。1.4.4一米高的筒体内表面由《化工设备机械基础》附表4-1查的。F1m=4.401.4.5实际的传热面积F== 5.6665>3,由《化工设备机械基础》式4-5校核5.6665〉3所以传热面积合适。2夹套反应釜的强度计算强度计算的参数的选取及计算均符合GB150-1998《钢制压力容器》的规程。此次设计的工作状态已知时,圆筒为外压筒体并带有夹套,由筒体的公称直径mm,被夹套包围的部分分别按照内压和外压圆筒计算,并取其中较大者。...[ 过程装备夹套反应釜化工机械化工课程设计] 反应釜设计 摘要

夹套反应釜设计

0.95m 3 夹套反应釜设计计算说明书 一、罐体和夹套设计计算 1.1 罐体几何尺寸计算 1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。 1.1.2 确定筒体内径 已知设备容积要求0.95m 3 ,按式(4-1)初选筒体内径: 式中,V=0.95m 3 ,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得 3 31440.95==1.032i 3.14 1.1V D π?? ? 将D 1的估算值圆整到公称直径系列,取D 1=1100mm , 1.1.3 确定封头尺寸 标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。 1.1.4 确定筒体高度 当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3 ,由附表D-1查得 筒体1m 高的容积V 1m =0.950 m 3 ,按式(4-2): H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m 考虑到安装的方便,取H 1=0.9m ,则实际容积为 V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m 3 1.2 夹套几何尺寸计算 1. 2.1 选择夹套结构 选择【2】39页图4-4 (b)所示结构。 1.2.2 确定夹套直径 查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。套封头也采用椭圆形并与夹套筒体取相同直径。 1.2.3 确定夹套高度 装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度: H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。选取直边高度h 2=25mm 。 1.2.4 校核传热面积 查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2 查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2 31 4i V D π ?罐体结构示意图

反应釜的设计

目录 第一章. 绪论 (1) 1.1产品概述 (1) 1.2 合成醇酸树脂的原料 (1) 1.3 醇酸树脂的合成原理 (5) 1.4 合成工艺 (6) 1.4.1 按合成原料分类 (7) 2.聚酯化反应 (8) 1.4.2 按工艺分类 (9) 第二章. 设计内容 (11) 2.1设计依据 (11) 2.2设计原则 (12) 2.2.1生产规模 (12) 2.2.2生产方式 (12) 2.2.3投料方式 (12) 2.2.4流程特点 (12) 2.2.5设备选型原则 (13) 2.2.6生产制度 (13) 2.2.7原料的技术规格 (13) 2.2.8配方设计 (14) 2.3物料衡算过程 (14) 2.4热量衡算 (17) 2.4.1热量衡算概述 (17) 2.4.2热量衡算 (17) 3.1 反应釜与稀释釜的选型 (19) 3.2反应釜与封头厚度的确定 (20) 3.3 搅拌桨 (21) 3.4 支座及夹套的选型 (23) 3.5 视镜人孔及接管 (24) 3.6 搅拌桨电机、减速器 (25) 3.7 油泵的选型 (25) 3.8 输送泵的选型 (26) 3.9 真空缓冲罐的选取 (26) 3.10 废水接收罐的设计 (26) 3.11 CO2系统的确定 (26) 3.12 冷凝器的选择与设计 (27) 参考书目 (27) 心得与体会 (29)

第一章. 绪论 1·1产品概述 多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。涂料工业中,将脂肪酸或油脂改性的聚酯树脂称为醇酸树脂(alkyd resin),而将大分子主链上含有不饱和双键的聚酯称为不饱和聚酯,其它的聚酯则称为饱和聚酯。这三类聚酯型大分子在涂料工业中都有重要的应用醇酸树脂指由多元醇、多元酸与油或其脂肪酸反应生成的产物,它不同于单纯由多元醇、多元酸制成的聚酯树脂。醇酸树脂是由多元醇、多元酸和一元酸缩聚而成的线性树脂,具有合成技术成熟、制造工艺简便、原料易得到以及树脂涂膜综合性能好等特点,在涂料用合成树脂中用量最大用途最广。但醇酸树脂涂料也存在一些缺点,如涂膜干燥缓慢、硬度低、耐水性差等,这将导致施工周期延长,也影响其应用范围。 醇酸树脂同时还具有原料容易获得,生产工艺简易,性能优良,施工方便的特点。同时,它本身就是一种漆料,能制成清漆、磁漆、底漆、腻子等,还可以与硝化棉、过氯乙烯树脂、氨基树脂、氯化橡胶、环氧树脂等合用,提高和改进其他各类涂料产品的性能。 1·2 合成醇酸树脂的原料 一. 多元醇 制造醇酸树脂的多元醇主要有丙三醇(甘油)、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、乙二醇、1,2-丙二醇、1,3-丙二醇等。其羟基的个数称为该醇的官能度,丙三醇为3官能度醇,季戊四醇为四官能度醇。根据醇羟基的位置,有伯羟基、仲羟基和叔羟基之分。它们分别连在伯碳、仲碳和叔碳原子上。 羟基的活性顺序为:伯羟基>仲羟基>叔羟基

反应釜地设计的要求

目录 一、关于夹套反应釜设计任务说明-------------------------------(2) 二、夹套反应釜设计-------------------------------------------(3) 1.夹套反应釜的总体结构------------------------------------(3) 2.罐体和夹套的设计----------------------------------------(3) 3.反应釜的搅拌装置---------------------------------------(13) 4.反应釜的传动装置---------------------------------------(16) 5反应釜的轴封装置---------------------------------------(22) 6反应釜其它附件-----------------------------------------(23)三、附表----------------------------------------------------(28) 1筒体的容积、面积和质量-------------------------------(28) 2 以内径为公称直径的椭圆封头的型式和尺寸----------------(28) 四、参考----------------------------------------------------(29) 五、附图----------------------------------------------------(30)

搅拌反应釜计算设计说明书

课程设计 设计题目搅拌式反应釜设 学生姓名 学号 专业班级过程装备与控制工程 指导教师

“过程装备课程设计”任务书 设计者姓名:班级:学号: 指导老师:日期: 1.设计内容 设计一台夹套传热式带搅拌的反应釜 2.设计参数和技术特性指标 简图设计参数及要求 容器内夹套 内 工作压力, MPa 设计压力, MPa 工作温 度,℃ 设计温 <100<150 度,℃ 蒸汽 介质有机溶 剂 全容积,m3 操作容积, m3 传热面积, >3 m2 腐蚀情况微弱 推荐材料Q345R 搅拌器型 推进式 式 250 r/min 搅拌轴转 速 轴功率 3 kW 接管表

3.设计要求 (1)进行罐体和夹套设计计算;(2)选择接管、管法兰、设备法兰;(3)进行搅拌传动系统设计;(4)设计机架结构;(5)设计凸缘及选择轴封形式;(6)绘制配料反应釜的总装配图;(7)绘制皮带轮和传动轴的零件图 1罐体和夹套的设计 1.1 确定筒体内径 当反应釜容积V 小时,为使筒体内径不致太小,以便在顶盖上布置接管和传动装置,通常i 取小值,此次设计取i =1.1。 一般由工艺条件给定容积V 、筒体内径1D 按式4-1估算:得D=1084mm. 式中 V --工艺条件给定的容积,3m ;

i ――长径比,1 1 H i D = (按照物料类型选取,见表4-2) 由附表4-1可以圆整1D =1100,一米高的容积1V 米=0.953m 1.2确定封头尺寸 椭圆封头选取标准件,其形式选取《化工设备机械基础课程设计指导书》图4-3,它的内径与筒体内径相同,釜体椭圆封头的容积由附表4-2 V 封=0.1983m ,(直边高度取50mm )。 1.3确定筒体高度 反应釜容积V 按照下封头和筒体两部分之容积之和计算。筒体高度由计算 H1==(2.2-0.198)/0.95=0.949m ,圆整高度1H =1000mm 。按圆整后的1H 修正实际容积由式 V=V1m ×H1+V 封=0.95×1.000+0.198=1.1483m 式中 V 封m --3封头容积,; 1V 米――一米高的容积3m /m 1H ――圆整后的高度,m 。 1.4夹套几何尺寸计算 夹套的结构尺寸要根据安装和工艺两方面的要求。夹套的内径2D 可根据内径1D 由 选工艺装料系数η=0.6~0.85选取,设计选取η=0.80。 1.4.1夹套高度的计算H2=(ηV-V 封)/V1m=0.758m 1.4.2.夹套筒体高度圆整为2H =800mm 。 1.4.3罐体的封头的表面积由《化工设备机械基础》附表4-2查的F 封=1.398。 1.4.4一米高的筒体内表面由《化工设备机械基础》附表4-1查的。F1m=3.46 1.4.5实际的传热面积F=4.166>3,由《化工设备机械基础》式4-5校核4.166〉3所以传热面积合适。

反应釜的设计

烟台大学课程设计 目录 第一章. 绪论 (1) 1.1产品概述 (1) 1.2 合成醇酸树脂的原料 (1) 1.3 醇酸树脂的合成原理 (5) 1.4 合成工艺 (6) 1.4.1 按合成原料分类 (7) 2.聚酯化反应 (8) 1.4.2 按工艺分类 (9) 第二章. 设计内容 (11) 2.1设计依据 (11) 2.2设计原则 (12) 2.2.1生产规模 (12) 2.2.2生产方式 (12) 2.2.3投料方式 (12) 2.2.4流程特点 (12) 2.2.5设备选型原则 (13) 2.2.6生产制度 (13) 2.2.7原料的技术规格 (13) 2.2.8配方设计 (14) 2.3物料衡算过程 (14) 2.4热量衡算 (17) 2.4.1热量衡算概述 (17) 2.4.2热量衡算 (17) 3.1 反应釜与稀释釜的选型 (19) 3.2反应釜与封头厚度的确定 (20) 3.3 搅拌桨 (21) 3.4 支座及夹套的选型 (23) 3.5 视镜人孔及接管 (24) 3.6 搅拌桨电机、减速器 (25) 3.7 油泵的选型 (25) 3.8 输送泵的选型 (26) 3.9 真空缓冲罐的选取 (26) 3.10 废水接收罐的设计 (26) 3.11 CO2系统的确定 (26) 3.12 冷凝器的选择与设计 (27) 参考书目 (27) 心得与体会 (29)

烟台大学课程设计 烟台大学课程设计 第一章. 绪论 1·1产品概述 多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。涂料工业中,将脂肪酸或油脂改性的聚酯

搅拌反应釜设计要点

<<化工容器>>课程设计 —搅拌反应釜设计 姓名: 余景超 学号: 2010115189 专业: 过程装备与控制工程 学院: 化工学院 指导老师: 淡勇老师 2013年 6 月18 日

目录一设计内容概述 1. 1 设计要求 1. 2 设计参数 1. 3 设计步骤 二罐体和夹套的结构设计 2. 1 几何尺寸 2. 2 厚度计算 2. 3 最小壁厚 2. 4 应力校核 三传动部分的部件选取 3.1 搅拌器的设计 3.2 电机选取 3.3 减速器选取 3.4 传动轴设计 3.5 支撑与密封设计 四标准零部件的选取 4.1 手孔 4.2 视镜

4.3 法兰 4.4 接管五参考文献

一设计内容概述 (一)设计内容:设计一台夹套传热式配料罐 设计参数及要求 容器内夹套内 工作压力,MPa 0.18 0.25 设计压力,MPa 0.2 0.3 工作温度,℃100 130 设计温度,℃120 150 介质染料及有 机溶剂 冷却水或蒸汽 全容积, 3 m 1.0 操作容积, 3 m0.80 传热面积, 2 m 3 腐蚀情况微弱推荐材料Q235--A 接管表 符号公称尺 寸DN 连接面形 式 用途 A 25 蒸汽入口 B 25 加料口 C 80 视镜 D 65 温度计管口 E 25 压缩空气入口 F 40 放料口 G 25 冷凝水出口 H 100 手孔

(二)设计要求: 压力容器的基本要求是安全性和经济性的统一。安全是前提,经济是目标,在充分保证安全的前提下,尽可能做到经济。经济性包括材料的节约,经济的制造过程,经济的安装维修。 搅拌容器常被称为搅拌釜,当作反应器用时,称为搅拌釜式反应器,简称反应釜。反应釜广泛应用于合成塑料、合成纤维、合成橡胶、农药、化肥等行业。反应釜由搅拌器、搅拌装置、传动装置、轴封装置及支座、人孔、工艺接管等附件组成。 压力容器的设计,包括设计图样,技术条件,强度计算书,必要时还要包括设计或安装、使用说明书。若按分析设计标准设计,还应提供应力分析报告。强度计算书的内容至少应包括:设计条件,所用规范和标准、材料、腐蚀裕度、计算厚度、名义厚度、计算应力等。设计图样包括总图和零部件图。 设计条件,应根据设计任务提供的原始数据和工艺要求进行设计,即首先满足工艺设计条件。设计条件常用设计条件图表示,主要包括简图,设计要求,接管表等内容。简图示意性地画出了容器的主体,主要内件的形状,部分结构尺寸,接管位置,支座形式及其它需要表达的内容。 (二)设计参数和技术性能指标 (三)设计步骤: 1.进行罐体和夹套设计计算; 2.搅拌器设计; 3.传动系统设计; 4.选择轴封; 5.选择支座形式并计算; 6.手孔校核计算; 7.选择接管,管法兰,设备法兰。

夹套反应釜设计说明书

66 《化工容器设计》 课程设计 年级:2008级 专业:化学工程与工艺 姓名:张洪姣 学号:2008115023 指导教师:郝惠娣老师 全容积:1.03m 西北大学化工学院 二零一零年七月三日

目录 一设计内容概述 1. 1 设计要求 1. 2 设计参数 1. 3 设计条件 二强度设计计算 2. 1 厚度计算 2. 2 最小壁厚 2. 3 应力校核 三标准零部件的选取 3.1 支座 3.2 手孔 3.3 视镜 3.4 法兰 3.5 接管

一、夹套反应釜设计任务书 (一)设计内容:设计一台夹套传热式配料罐 (二)设计参数和技术性能指标 (三)设计要求: 1.进行罐体和夹套设计计算; 2.选择支座形式并计算; 3.手孔校核计算; 4.选择接管,管法兰,设备法兰; (四)设计要求,压力容器的基本要求是安全性和经济性的统一。安全是前提,经济是目标,在充分保证安全的前提下,尽可能做到经济。经济性包括材料的节约,经济的制造过程,经济的安装维修。 设计檔,压力容器的设计檔,包括设计图样,技术条件,强度计算书,必要时还要包括设计或安装、使用说明书。若按分析设计标准设计,还应提供应力分析报告。强度计算书的内容至少应包括:设计条件,所用规范和标准、材料、腐蚀裕度、计算厚度、名义厚度、计算应力等。设计图样包括总图和零部件图。 设计条件,应根据设计任务提供的原始数据和工艺要求进行设计,即首先满足工艺设计条件。 设计条件常用设计条件图表示,主要包括简图,设计要求,接管表等内容。简图示意性地画出了容器的主体,主要内件的形状,部分结构尺寸,接管位置,支座形式及其它需要表达的内容。

反应釜设计计算

一、 釜体设计 a 、 确定筒体和封头型式 此设计是一低压容器,按照惯例,选择圆柱形筒体和椭圆形封头。 b 、 确定筒体和封头直径 表 几种常见搅拌罐的H/ D i 值 种类 设备内物料类型 H/ D i $ 一般搅拌罐 液固相或液液相物料 气液相物料 1~ 1~2 发酵罐类 ~ * 反应物料为气—液相类型, H/D i 为1~2,取H/D i =,另取装 料系数η=,则V=η0 V =8 .010= D i =3i /4D H V ?π=35.114.35.124??= 圆整至公称直径标准系列,取D i =2200mm c 、 确定筒体高度 当DN=2200mm , V h =, V 1=m H=V V 1 h V -=801.325459.15.12?-≈,取H 为3m 则H/D i =≈符合要求, η=V V 0=21 .114.335459.110??+≈,符合要求 d 、 %

e 、 确定夹套直径 D j =D i +200=2200+200=2400mm 。夹套封头也采用椭圆形,直径与 夹套筒体直径相同 f 、 确定夹套高度 H j =V V h V 1-η= 801 .35459.15.128.0-?=,取H j =2200mm g 、 校核传热面积 由P 316表16-3知F 1=m F h = 所以F=F h +×F 1=>4m 2, ∴符合工艺要求 h 、 内筒及夹套受力分析 ! 夹套筒体和封头承受内压, 计算夹套筒体、封头厚度计算压力c P : 夹套上所有焊缝均取φ=,材料选用的15CrMo 钢,[σ]t =98MP a 夹套筒体厚度计算 δd = []p p t j D -φσ2+C 2=2 .30.198230002.3-???+2=48+2=50mm 夹套封头厚度计算: δd = []p p t i D 5.02-φσ+C 2=2 .35.00.198230002.3?-???+2=48+2=50mm 圆整至钢板规格厚度和封头标准,夹套筒体与封头厚度均取δn =50mm

反应釜设计作业

1.1工艺条件 一、设计任务 某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度。设计一反应器以达到要求。某工段需要每天生产8吨乙酸丁酯。以乙酸和丁醇为原料,要求乙酸的转化率大于等于50%.其中原料中乙酸的浓度l/L 0.00175km o A0=C 。设计一反应器以达到要求。 二、确定反应器及各种条件 选用连续釜式反应器,取6.0Af =X ,查资料得:可取反应温度为100℃,反应动力学方程为)min)7.4L/(kmol 1( C 2 A ?==k k r A (A 为乙酸)搅拌釜内的操作压力为MPa 1.0p cr =;夹套内为冷却水,入口温度为30℃,出口温度为40℃,工作压力MPa 2.0'p cr =; 反应方程为: O H OOCCH CH CH CH CH OH CH CH CH CH COOH CH 23222322233+→+ 1.体积 由于该反应为液相反应,物料的密度变化很小,故可近似认为是恒容过程。 原料处理量:45.66L/m in 2739.6L/h 0.001751 0.6111624108Q 30==????= 反应器出料口物料浓度km ol/L 000875.0)5.01(00175.0-1Af A0 A =-?==)(X C C 反应釜内的反应速率:kmol/L 10332.1000875.04.17522 A A -?=?==kC r 空时:min 69.6510332.15 .000175.0/Q V 5 A Af A0A A A00r =??==-== -r X C r C C τ 理论体积:L 300069.6566.45Q V 0r =?==τ 取装填系数为0.75,则反应釜的实际体积为:3r m 4L 400075 .03000 0.75V V ==== 1.2釜体设计 1.2.1釜体材料的选择 16MnR 它属于强度用钢,是345MPa 级的低合金钢,具有良好的机械性能、焊接性能、工艺性能极低温冲击韧性。中低温时机械性能均优于Q235-A 、15、

反应釜设计

反应釜设计 Hefei University 《化工机械与设备》过程考核之三——反应釜零部件人孔设计机械设计 题目:系别:班级:姓名:学号:队别:队员:教师:日期: 2MPa反应釜机械设计化学材料与工程系 09化工(4) 沈婷 0903024023 Team 30 柴婷婷(队长)、储振国、方后琴、高娟娟、 胡科研 2019-12-6 目录 1. 前言............................................................................ .................................................................. 3 2. 人孔种类的划 分 ........................................................................... .. (4) 2.1. 以通信管块容量划 分 ........................................................................... ........................ 4 2.2. 以人孔的通向划 分 ........................................................................... ............................ 4 2.3. 以人孔上覆承受负荷能力划 分 ........................................................................... ........ 4 3. 人孔的设 置 ........................................................................... ....................................................... 4 4. 检查孔的最少数量与最小尺寸应符合表的要 求。 .................................................................. 5 5. 人孔的安装及维 护 ........................................................................... ........................................... 5 6. 人孔CAD 图 ........................................................................... ................................................... 5 7. 总结............................................................................ (7)

反应釜的设计(1)

反应釜的设计 摘要: 本文对搅拌反应釜的设计进行了分析,并结合实践经验对搅拌反应釜的有关参数、结构型式进行了合理的选择,以满足本设备性能的要求,使其成为合格的产品。关键词:搅拌反应釜、设计、结构型式 一、前言 2006年,我接到用户委托我公司设计制造的改质沥青反应釜的设计任务书。这项任务比较复杂,虽然之前我已设计过搅拌设备,但都属于小型常规设备,这次的设计属大型反应釜,使用的工况苛刻,最主要的是按用户需求的搅拌器型式标准选取不到,公司以前也没设计制造过,此次新设计的搅拌器不仅要使用效果好还得满足设计强度要求。经过一段时间的苦战,我终于完成了此项任务,较好的解决了设计和制造过程中遇到的问题。至今该设备投产几年,运行情况良好。 二、工艺过程 反应釜是制取煤油和沥青过程中的重要设备之一。煤油和沥青是我们平常所熟悉的生活及建筑材料。它们的制作原料是炼煤厂炼煤过程中产生的焦油。其流程是把焦油送进反应釜,通过搅拌、调和、分离、脱水再加入洗油,同时在容器的传热装置加热下使其溶解(此时的物质称为改质沥青),再把它送到塔设备,从而提起煤油、沥青。用户提供的反应釜操作条件是:设计压力0.5MPa;设计温度470℃;工作介质为:焦油、洗油、水、蒸汽;容积为20M3;搅拌器转速33rpm;电动机功率 18.5kw;设备需带传热装置。其结构型式由我公司来确定。 三、确定结构型式 我公司生产的大多数产品都是不带传动的,是静止的,如罐、塔、换热器等产品。设计反应釜的难点是:反应釜由哪些部件组成?各部分的设计参数和几何参数如何确定?采用哪种结构型式?如何装配?各种参数和构件的设置是否合理?设备搅拌时能否达到静平衡、同心度的要求?

反应釜设计

反应釜设计 一、设计条件及设计内容分析 由设计条件单可知,设计的反应釜体积为1.03 m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。反应釜设计的内容主要有: (1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型; (7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型; (9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式; (14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计 1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定 将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2 ,L=1.1i D 则 =Di 3 1.14 0.1π ??,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定 由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定 设计压力p1:p1=0.2MPa ; 液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85 许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ; 钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。 1.2.2 筒体壁厚的设计 由公式[]C p D p c t i c n +-Φ= σδ2 得: 211 .085.011321000 211.01-???= n δ+0.6+3.0=4.7mm

夹套式反应釜设计说明书

“过程装备课程设计”任务书 设计者姓名:班级:过程装备与控制工程11-2班 指导老师:日期:2014/6/23-2014/7/11 简图设计参数及要求 容器内夹套内 工作压力,MPa 0.25 0.35 设计压力,MPa 0.3 工作温度,℃ 设计温度,℃﹤100 ﹤100 蒸汽 介质有机溶 剂 全容积,m3 1.9 操作容积,m3 1.52 传热面积,㎡>3 腐蚀情况微弱 推荐材料Q345R 搅拌器型式推进式 250r/min 搅拌轴转速, r/min

轴功率,kW 3 接管表 符号 公 称尺寸 DN 连 接面形 式 用途 A 25 PL/RF 蒸汽入口 B 65 PL/RF 加料口 C 100 凸凹面视镜 D 25 PL/RF 温度计管口 E 25 PL/R F 压缩空气入口 F 40 PL/RF 放料口 G 25 PL/RF 冷凝水出口

过程装备课程设计 姓名 学院机械与汽车工程 专业班级过程装备与控制工程11-2班指导老师

目录 摘要 (3) Abstract (4) 绪论 (5) 1.1夹套反应釜的总体结构 (5) 1.2 反应釜基本特点 (5) 1.3 反应釜的发展趋势 (7) 2、夹套反应釜设计 (7) 2.1、罐体几何尺寸计算 (7) 2.1.1确定筒体内径 (7) 2.1.2确定封头尺寸 (8) 2.1.3确定筒体高度 (8) 2.1.4夹套几何尺寸计算 (8) 2.2、夹套反应釜的强度与稳定性计算 (9) 2.2.2 稳定性校核(按外压校核厚度) (10) 2.2.3水压测试校核 (12) 2.3反应釜的搅拌器 (12) 2.3.1搅拌器的选型: (12) 2.3.2搅拌器的安装方式及其与轴连接的结构设计 (13) 2.3.3 挡板的设计 (13) 2.4反应釜的传动装置 (13) 2.4.1常用电机及其连接尺寸 (13) 2.4.2带传动减速机 (14) 2.4.3凸缘法兰 (16) 2.4.4安装底盖 (17) 2.4.5机架 (17) 2.4.6联轴器 (17) 2.5搅拌轴的设计和校核 (18) 2.5.1轴的和设计 (18) 2.5.2轴的校核 (18) 2.6键的校核 (19) 2.7反应釜的轴封装置 (20) 2.8 反应釜的其他附件 (21) 2.8.1设备法兰 (21) 2.8.2支座 (22) 2.8.3设备接口 (22) 结束语 (23)

反应釜设计

四搅拌反应釜的机械设计 4.1 概述 反应釜的机械设计是在工艺设计之后进行的。工艺上给出的条件一般包括:釜体容积、最大工作压力、工作温度、介质腐蚀性、传热面积、搅拌形式、转速和功率、工艺接管尺寸方位等。这些条件通常都以表格和示意图的形式反映在机械设计任务书中。对于机械设计,设计者是依据工艺设计提出的要求和条件,对搅拌反应釜的容器、搅拌轴、传动装置和轴封装置等进行合理的选型、设计和计算。 夹套反应釜的机械设计大体按以下内容和步骤进行: (l)总体结构设计根据工艺要求考虑制造、安装和使用维修方便等,确定各部分结构型式和尺寸,如封头、传热面、传动类型、轴封和各种附件的结构型式与连接形式等。 (2)选择材料根据压力、温度、介质情况经济合理选材。 (3)计算强度和稳定性对釜体封头、夹套、搅拌轴等进行强度计算和必要时的稳定性计算校核。 (4)零部件设计选用包括电动机、减速机、联轴器、轴封类型以及机座、底座等有关零部件的选用和设计。 (5)绘制图样包括总装图、零部件图。标准零部件有标准图纸的要查出标准施工图号,不必绘图。 (6)提出技术要求提出制造、装配、检验和试车等方面的要求。应用标准技术条件的可标注文件号。 (7)编写计算说明书包括设备设计重要问题的论证,主要零部件的机械计算,主要零部件设计选用说明等。 4.2 罐体的尺寸确定及结构选型 搅拌罐包括罐体和装焊在其上的各种附件。 常用的罐体是立式圆筒形容器,它有顶盖、筒体和罐底,通过支座安装在基础或平台上。罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。 为了满足不同的工艺要求,或者因为搅拌罐本身自身结构上的需要,罐体上装有各种不同用途的附件。例如,由于物料在反应过程中常常伴自热效应,为了提供或取出反应热,需要在罐体的外侧安装夹套或在罐体的内部安装蛇管;为了与减速机和轴封相连接,顶盖上要焊装底座;为了便于检修内件及加料和排料,需要装焊人孔、手孔和各种接管;为了在操作过程中有效地监视和控制物料的温度、压力和料面高度,则要安装温度计、压力表、液而计、视镜和安全泄放装置;有时为了改变物料的流型、增加搅拌强度、强化传质和传热,还要在罐体的内部焊装挡板和导流筒。但是随着附