悬架的弹性特性

悬架的弹性特性是指悬架变形与所受垂直载荷P之间的关系曲线。当悬架变形与所受载荷P成固定比例时,称为“线性特性曲线”。具有线性特性曲线悬架的汽车,难以获得令人满意的平顺性。线性悬架的弹簧刚度C是个常数。若选择C使得汽车的偏频n在满载情况下满足要求,则当空载时,偏频n 增大,平顺性变差。若悬架刚度C能够随着汽车簧载质量m 而变化,就可以在满载时获得令人满意的平顺性。悬架刚度可变的悬架称为非线性悬架。

首先研究在簧载质量一定的情况下,悬架应具有弹性特性。

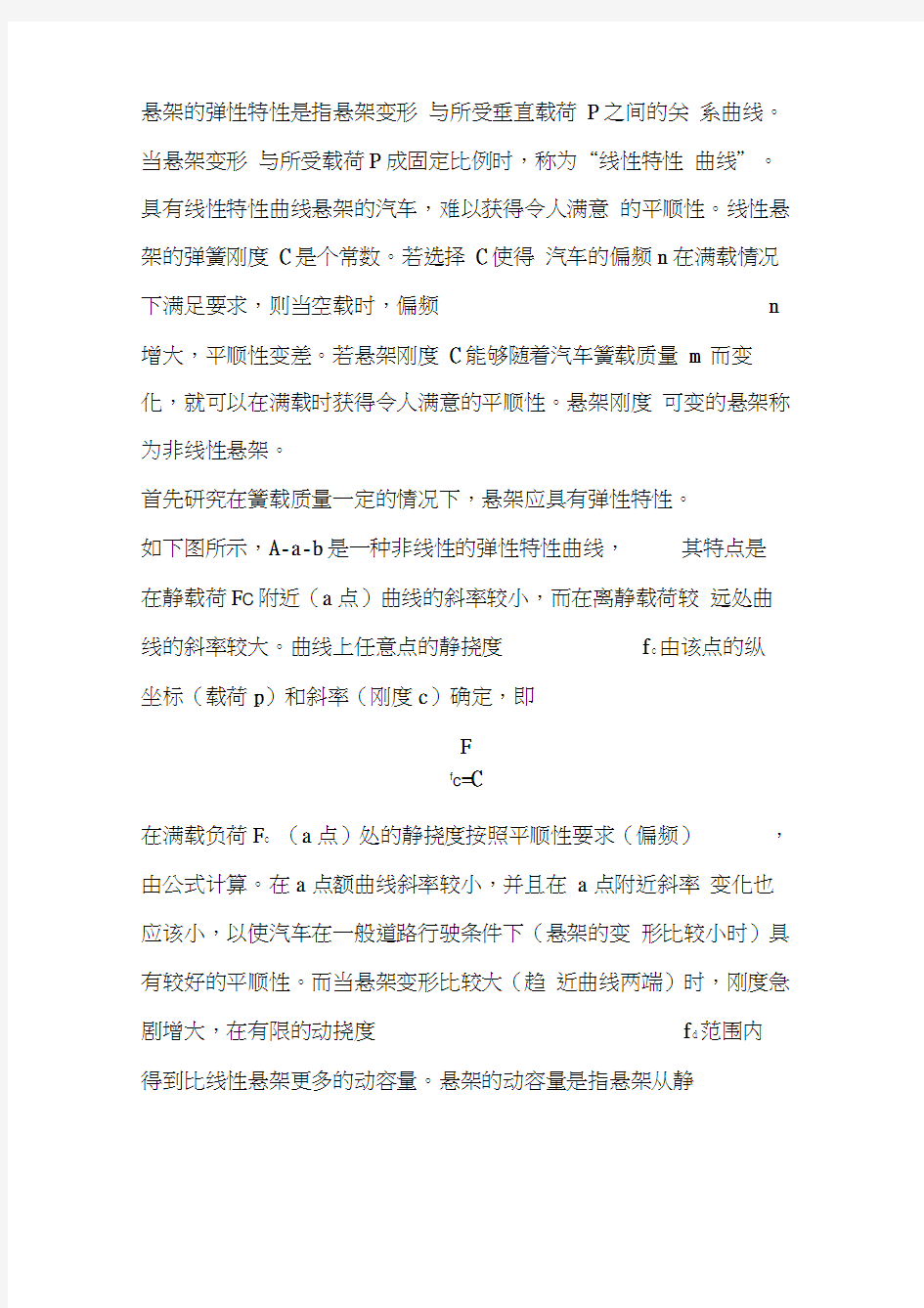

如下图所示,A-a-b是一种非线性的弹性特性曲线,其特点是在静载荷F C附近(a点)曲线的斜率较小,而在离静载荷较远处曲线的斜率较大。曲线上任意点的静挠度f c由该点的纵

坐标(载荷p)和斜率(刚度c)确定,即

F

f c=C

在满载负荷F c(a点)处的静挠度按照平顺性要求(偏频),由公式计算。在a点额曲线斜率较小,并且在a点附近斜率变化也应该小,以使汽车在一般道路行驶条件下(悬架的变形比较小时)具有较好的平顺性。而当悬架变形比较大(趋近曲线两端)时,刚度急剧增大,在有限的动挠度f d范围内

得到比线性悬架更多的动容量。悬架的动容量是指悬架从静

载荷的位置起,变形到结构允许的最大变形为止所消耗的功。悬架的动容量越大,对缓冲块击穿的可能性越小,对应相同情况,线性悬架则必须增大动挠度f d,从而增大车身高度和

质心高度,导致行驶稳定性差,使车轮的动载荷增大,接地性差。因此采用非线性悬架非常重要。在设计中,一般使动挠度f d所对应的载荷为3?4倍静载荷(b点);而在a点(静载荷)附近范围内(±0.6f d),悬架刚度变化应尽可能小(对于乘用车,一般要求不超过20%)。

但是,当上述非线性特性尚不能保证装载量不同时,偏频、

车身高度保持不变。为了实现偏频和车身高度都不随装载量

发生变化,需要采用车身高度(悬架刚度)自动调节装置。这意味着对应每个静载荷就应该有一条弹性特性曲线,悬架的弹性特性就由一束曲线组成上图中画出了有代表性的三条曲线:曲线1、2、3分别代表静载荷为满载F C、半载P K、空载F0时的情况。为了是车身高度和静挠度f c都不随载荷变化,这三条曲线上a、a"、a‘点的斜率必须不同。装有车身高度自动调节装置的空气悬架可以较容易的获得上述特性。

悬架参数的确定1

第三节 悬架主要参数的确定 一、悬架静挠度c f 悬架静挠度c f ,是指汽车满载静止时悬架上的载荷Fw 与此时悬架刚度c 之比, 即c f =Fw /c 。 汽车前、后悬架与其簧上质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。因现代汽车的质量分配系数ε近似等于1,于是汽车前、后轴上方车身两点的振动不存在联系。因此,汽车前、后部分的车身的固有频率n1和n2(亦称偏频)可用下式表示 式中,c1、c2为前、后悬架的刚度(N /cm);m1、m2为前、后悬架的簧上质量(kg)。 当采用弹性特性为线性变化的悬架时,前、后悬架的静挠度可用下式表示 111c g m f c = 2 22c g m f c = 式中,g 为重力加速度(g=981cm /s 2 )。 将1c f 、 2c f 代入式(6—1)得到 分析上式可知:悬架的静挠度c f 直接影响车身振动的偏频n 。因此,欲保证汽车有良好的行驶平顺性,必须正确选取悬架的静挠度。 在选取前、后悬架的静挠度值1c f 和2c f 时,应当使之接近,并希望后悬架的静挠度2c f 比前悬架的静挠度1c f 小些,这有利于防止车身产生较大的纵向角振动。理论分析证明:若汽车以较高车速驶过单个路障,nl /n2<1时的车身纵向角振动要比n1/n2>1时小,故推 荐取2c f =(0.8~0.9) 1c f 。考虑到货车前、后轴荷的差别和驾驶员的乘坐舒适性,取前悬架的静挠度值大于后悬架的静挠度值,推荐2c f =(0.6~0.8) 1c f 。为了改善微型轿车后排乘客的乘坐舒适性,有时取后悬架的偏频低于前悬架的偏频。 用途不同的汽车,对平顺性要求不一样。以运送人为主的轿车对平顺性的要求最高,大客车次之,载货车更次之。对普通级以下轿车满载的情况,前悬架偏频要求在1.00~1.45Hz ,后悬架则要求在1.17~1.58Hz 。原则上轿车的级别越高,悬架的偏频越小。对高级轿车满载的情况,前悬架偏频要求在0.80~1.15Hz ,后悬架则要求在0.98~1.30Hz 。货车满载时,前悬架偏频要求在1.50~2.10Hz ,而后悬架则要求在1.70~2.17Hz 。选定偏频以后,

主要材料设备及关键部件主要技术性能

主要材料设备及关键部件主要技术性能、配置情况、 技术参数的详述细描述 一、光源及灯具 为保证灯具和光源的产品质量和原装性能,现场设备安装之前,向发包人和监理提供整套的生产厂家出厂证明等资料。 1、光源 采用高效、节能、长寿命直管形高压钠灯。色温2100K。光源的性能要求应满足GB/T13259《高压钠灯》的规定。 配套提供符合国家标准的优质镇流器和启动器。 配套提供符合国家标准的优质补偿电容器,单灯经补偿后其功率因素≥0.95。 供货商应提供通过质量体系认证、保险公司责任保险等有效证件。 投标光源品牌:飞利浦(招标文件约定),NG250W高压钠灯,含单灯补偿电容。 2、灯具 功率:250W,高压钠灯 灯体:采用重型高压合金铸铝,表面经静电喷塑处理。 反光器:宽幅度多面体组合式设计,材质采用进口高纯铝板,壁厚应大于1.2mm;表面经氧化处理后镀膜,膜厚应大于7mm。 透明罩:采用高强度钢化玻璃,厚度大于5mm。 灯具采用硅橡胶密封圈,防护等级IP65. 灯体应能有效阻止外部污染物进入灯具。 灯具为快开结构,坚固件防腐等级符合户外0类要求。 灯具效率>70%。 投标人应提供所采用灯具的技术参数、性能指标及配光曲线等作为投标文件的附件。 灯具应配套小电容补偿装置,补偿后灯具功率因素应不小于0.95。 投标灯具品牌:凌燕,长1308mm,宽375mm,高396mm。 二、灯杆 灯杆高度10m(主杆9.1m),悬挑长度1.0m。 灯杆技术条件符合行业标准CJ/T3076-1998《高杆照明设施技术

条件》,并符合工程设计文件要求。 灯杆供货商必须持有生产许可证,其设计与制造必须符合国家标准GB50135《高耸结构设计规范》及GB50017《钢结构设计规范》。 灯杆采用材质其技术参数、性能指标不低于Q235-A;灯杆壁厚应大于4.5mm;灯杆为多边形椎体,灯杆焊接成型后应整体热镀锌后喷塑。要求在灯杆内预穿好路线用BV-2.5电线。 杆体截面各内角偏差不超过+1.5℃,边长误差不超过2mm,每10m灯杆,其轴线测量的直线度误差不超过0.5‰,灯杆的全长直线被误差不超过1‰。 多边形杆体由高强度优质钢板压制而成,为8边行椎体。材质及焊接质量符合相关标准要求。 灯杆底部设有维护门,应反防盗防水,配挂专用耐蚀锁。 灯杆底座带有法兰盘,法兰盘厚度应大于20mm,通过地销螺栓安装在基础上。 灯杆杆座内应焊有接地排架、接地螺栓等。 所有螺栓、螺帽等紧固件应采用不锈钢材质。 承包人应提供整体路灯样品一套,安装到位接线亮灯,经发包人认可后方可批量生产。 三、照明控制 在照明控制柜内设有微电脑路灯控制装置,对照明实现自动和手动控制。 路灯控制装置应以高速微处理器为核心,大屏幕LCD显示屏,轻触按钮操作,并带有背光,方便夜间观察和操作。 控制装置具有断电数据保存,时钟不间断工作,无需更换电池,维持时钟行十年以上。 控制装置应能根据经纬度计算开关时间,随季节变化合理控制,最小步长1分钟。 控制装置应具备光强度控制开关功能。 控制装置应具有独立检修按钮。 控制装置抗干扰能力强,能抵御从电网输入的幅值达2000伏的干扰脉冲。 路灯维护门内设有照明分路开关。 四、照明控制柜 配电柜采用不锈钢板弯制焊接制成,板厚不小于2.0mm。门打

悬架系统特性之刚度分析

悬架系统力学特性 悬架对车辆性能的影响:转向时,由于悬架系统的存在,使得车身在离心力的作用下会出现侧倾,从而造成左、右车轮的垂直载荷分配不均,引起左、右两侧车轮的地面附着力的变化,而其将对车辆操纵稳定性带来影响,因此,悬架分析又是操纵稳定性分析中的重要内容。 悬架的特性主要体现在刚度上。以下主要分析典型扭杆悬架的刚度特性。 扭杆悬架 扭杆悬架的特点:结构简单、工作可靠、使用寿命长、单位质量变形能大。 扭杆弹簧在A处,垂直纸面向里 (一)参数说明: 1)d-扭杆直径; 2)L-扭杆工作长度; 3)a-平衡肘长度; 4) α-平衡肘的初始安装位置与水平线的夹角; 5)α-负重轮受力后平衡肘的与水平线的夹角,规定在水平线以下为正,水平线以上为负。

(二)受力分析 平衡肘在受到垂直方向的力P 作用时,扭杆一端从0α位置变到了α位置,则在扭杆上作用的扭矩为M : cos M Pa α = 设在扭矩M 作用下,扭杆的扭角为: 0M L G J θαα=-= 式中,J 为扭杆断面的极惯性矩,对实心圆杆有:4 4 0.132 d J d π=≈;G 为扭杆材 料的切变弹性模量(对钢,74530.5~79433.8G M P a =)。 由上两式可得: () 0cos G J P La ααα -= 由于刚度是力对位移的微分,所以要求刚度,还得需要确定位移。 负重轮行程为: ()0sin sin f a αα=- 则可得扭杆悬架的线刚度为: ()022 1cos x dP tg dP G J d m df df La da ααααα--=== 把J 的表达式代入上式得: ()402 2 132cos x tg G d m La ααα πα --= 当0α=时,即平衡肘处于水平位置,此时可得 402 32x G d m La π= (三)扭杆悬架刚度特性的影响因素 1)扭杆直径d 的影响,d 越大,刚度越大; 2)扭杆工作长度L 的影响,L 越长,刚度越小; 3)平衡肘长度a 的影响,平衡肘越长,刚度越小;

用材料的性能参数

用材料的性能参数(硬铝、铸铁、Q235、不锈钢.....) ①YL108(YZAlSi12Cu2) 化学成分(质量分数)(%): 硅(11.0~13.0)、铜(1.0~2.0)、锰(0.3~0.9)、镁(0.4~1.0)、铁(≤1.0)、镍(≤0.05)、锌(≤1.0)、铅(≤0.05)、锡(≤0.01)、铝(余量) 抗拉强度 σb≥240 MPa 、伸长率δ(L0=50)≥1% 、布氏硬度HBS5/250/3≥ 90 ②YL112(YZAlSi9Cu4)化学成分(质量分数)(%): 硅(7.5~9.5)、铜(3.0~4.0)、锰(≤0.5)、镁(≤0.3)、铁(≤1.2)、镍(≤0.5)、锌(≤1.2)、铅(≤0.1)、锡(≤0.1)、铝(余量) 抗拉强度 σb≥240 MPa 、伸长率δ(L0=50)≥1% 、布氏硬度HBS5/250/3≥85 压铸铝合金主要特性:压铸的铁点是生产率高、铸件的精度高和合金的强度、硬度高,是少、无切削加工的重要工艺;发展压铸是降低生产成本的重要途径。③T7化学成分(质量分数)(%): C(0.65~0.75)、Si(≤0.35)、Mn(≤0.4)、S(≤0.030)、P(≤0.035) 主要特性:经热处理(淬火、回火)之后,可得到较高的强度和韧性以及相当的硬度,但淬透性低,淬火变形,而且热硬性低。 试样淬火:淬火温度(800~820℃)冷却介质(水)硬度值HRC≥62 ④T8化学成分(质量分数)(%): C(0.75~0.84)、Si(≤0.35)、Mn(≤0.4)、S(≤0.030)、P(≤0.035) 主要特性:经淬火回火处理后,可得到较高的硬度和良好的耐磨性,但强度和塑

悬架系统KC特性综述

万方数据

万方数据

表3侧向力加载试验测试参数及定义 侧向力加载测试参数定义 侧向力变形轮胎接地点侧向力和车轮中心侧向变形 侧向力转向轮胎接地点侧向力和车轮转角 侧向力外倾轮胎接地点侧向力和车轮外倾 轮胎侧向刚度轮胎侧向变形和侧向力关系 接地点侧向力变形轮胎接地点侧向力和侧向力变形关系 的是研究车轮受到回正力时悬架系统的性能。试 验如图4所示。加载范围:每个轮胎上轮胎接地 面加载+/一150Nm。表4为回正试验主要测试图5纵向力加载试验示意图参数及定义。 图4回正力矩试验示意图 表4回正试验测试参数及定义 l回正试验测试参数定义II回正力矩转向轮胎接地点同正力矩和车轮转角关系ll回正力矩外倾轮胎接地点回正力矩和车轮外倾角关系I 2.5纵向力试验 同时同向对两轮加载纵向力。主要测试悬架系统在受到纵向力之后的性能,试验如图5所示。在进行纵向力试验时由于受到轮胎和托盘表面摩擦力的制约,纵向力很难加载到较大范围,悬架变形只能在线性范围内很难到达非线性区域。所以为了考察非线性区域特性,需要通过夹具将车轮和托盘固定,从而满足大纵向力加载的要求。纵向力试验主要测试参数及定义见表5。 2.6转向系统几何测试 手动转动方向盘,测量转向主销各参数。加载范围:车轮转动+/一50。主要测试结果见表6。 上海汽车2009.08 表5纵向力加载试验测试参数及定义 纵向力加载测试参数定义 制动力或牵引力变形轮胎接地点纵向力和车轮中心纵向变形 制动力或牵引力转向轮胎接地点纵向力和车轮转角 制动力或牵引力后倾轮胎接地点纵向力和后倾角 制动力外倾轮胎接地点纵向力和车轮转角关系 制动力抗点头和 轮胎接地点纵向力和垂向力关系 牵引力抗抬头 表6转向系统几何测试参数及定义 转向系统几何测试参数定义 主销后倾角车轮转角和主销后倾角关系 主销内倾角车轮转角和主销内倾角关系 主销内倾内置量车轮转角和轮胎接地点纵向变形 主销后倾偏置量车轮转角和轮胎接地点侧向变形关系主销拖距车轮转角和胎接地点变形关系 3K&C参数评价 以某车型开发为实例,对前、后悬架主要K&C特性参数的最优设计范围进行概括,见表7和表8,分K和C两个方面。 上面关于某轿车前后悬架K&C参数的最优设计范围,主要基于所开发的特定车型。该结果对其它车型具有一定的参考价值,但具体车型还需要具体对待。 4结语 本文对影响整车操纵稳定性的悬架K&C特性进行了论述。阐述了K&C试验方法及所测试 ?21?万方数据

材料性能参数

材料物理性能参数 表征材料在力、热、光、电等物理作用下所反映的各种特性。常用的材料物理性能参数有内耗、热膨胀系数、热导率、比热容、电阻率和弹性模量等。 内耗材料本身的机械振动能量在机械振动时逐渐消耗的现象。其基本度量是振动一个周期所消耗的能量与原来振动能量之比。测量内耗的常用方法有低频扭摆法和高频共振法。内耗测量多用于研究合金中相的析出和溶解。 热膨胀系数材料受热温度上升1℃时尺寸的变化量与原尺寸之比。常用的有线膨胀系数和体膨胀系数两种。热膨胀系数的测量方法主要有:①机械记录法;②光学记录法;③干涉仪法;④X射线法。材料热膨胀系数的测定除用于机械设计外,还可用于研究合金中的相变。 热导率单位时间内垂直地流过材料单位截面积的热量与沿热流方向上温度梯度的负值之比。热导率的测量,一般可按热流状态分为稳态法和非稳态法两类。热导率对于热机,例如锅炉、冷冻机等用的材料是一个重要的参数。 比热容使单位质量的材料温度升高1℃时所需要的热量。比热容可分为定压比热容cp 和定容比热容cV。对固体而言,cp和cV的差别很小。固体比热容的测量方法常用的有比较法、下落铜卡计法和下落冰卡计法等。比热容可用于研究合金的相变和析出过程。 电阻率具有单位截面积的材料在单位长度上的电阻。它与电导率互为倒数,通常用单电桥或双电桥测出电阻值来进行计算。电阻率除用于仪器、仪表、电炉设计等外,其分析方法还可用于研究合金在时效初期的变化、固溶体的溶解度、相的析出和再结晶等问题。 弹性模量又称杨氏模量,为材料在弹性变形范围内的正应力与相应的正应变之比(见拉伸试验)。弹性模量的测量有静态法(拉伸或压缩)和动态法(振动)两种。它是机械零部件设计中的重要参数之一。

悬架主要参数的确定

悬架结构形式的选择 汽车的悬架主要有独立悬架和非独立悬架,独立悬架的结构特点是,左右车轮通过各自的悬架与车架连接;非独立悬架的结构特点是,左右车轮用一根整体轴连接,再经过悬架与车架连接。 独立悬架与非独立悬架的优缺点对照见表1: 表1 独立悬架与非独立悬架的优缺点对照 所以前后轴都用非独立悬架。从表格中可以看出可以可以方便维修,制造成本也低。 目前在客车上普遍应用的是空气弹簧做弹性元件的悬架。悬架是连接车身和车轮之间一切传力装置的总称,主要由空气弹簧,减振器和导向机构三部分组成。弹性元件用来传递垂直力,并和轮胎一起缓和路面不平引起的冲击和振动,减振器将振动迅速衰减。导向机构用来确定车轮相对于车架或车身的运动,传递除垂直力以外的各种力矩和力。 空气弹簧与机械弹簧悬架的目的是一样的,都是为了保护车辆不受振动和路面冲击振动的影响。但是,机械弹簧悬架也可能加强振动,因为一些小的来自路面的跳动都可能引起共振。而空气弹簧消除振动的性能从而提高车辆的行驶平顺性-乘坐柔软性和舒适性是机械弹簧悬架系统所无法比拟的。机械弹簧悬架的吸振相差太大,在俯仰摆动时,机械弹簧悬架的减振效果更差,只有空气弹簧悬架的25%。 空气悬架在客车的应用上具有许多优点,比如空气弹簧可以设计的比较柔软,可以得到较低的固有振动频率,同时空气弹簧的变刚度特性使得这一频率在较大的载荷变化范围内保持不变,从而提高汽车的行驶平顺性。空气悬架的另一个优点在于通过调节车身高度使大客车的地板高度随载荷的变化基本保持不变。 空气弹簧的优点 1.性能优点:由于空气弹簧可以设计得比较柔软,因而空气悬架可以得到较低的固有振动频率,同时空气弹簧的变刚度特性使得这一频率在较大的载荷变化范围内保持不变,从而

汽车悬架检测技术研究综述

汽车悬架检测技术研究综述 悬架性能影响车辆的动态附着性能,对整车的平顺性、安全性、操纵稳定性、制动性、动力性、经济性等均有很大的影响。文章在分析汽车悬架检测技术的基本设备和检测方法的基础上,研究了未来汽车悬架检测技术的发展趋势,并指出了我国汽车悬架检测技术的弱点所在。文章的研究对我国汽车悬架检测技术的发展具有指导意义。 标签:汽车悬架;检测技术;发展趋势 引言 悬架装置是汽车的一个重要组成,汽车悬架装置通常由弹性元件、导向装置和减振器三部分组成。其主要功能是:缓和由路面不平引起的振动和冲击,以保证汽车具有良好的平顺性;迅速衰减车身和车桥的振动;传递作用在车轮和车身之间的各种力和力矩;保证汽车行驶时必要的安全性和操纵稳定性。 悬架性能影响车辆的动态附着性能,对整车的平顺性、安全性、操纵稳定性、制动性、动力性、经济性等均有很大的影响。车辆悬架系统原始设计不合理,减震器漏油,弹性元件及联结接头的过度磨损等均会使悬架系统的性能变差,导致制动点头,俯仰和测倾振动加剧,轮胎磨损加剧,转向系统及悬架系统和车身零件的振动加剧等,因而悬架系统的检测评定就显得尤为重要。在汽车悬架系统的检测技术,对汽车运动学、动力学的计算分析和验证占有十分重要的地位。 1 汽车悬架检测技术 1.1 汽车悬架检测设备与检测方法 汽车悬架装置工作性能的检测方法有经验法、按压车体法和试验台检测法三种类型。经验法是通过人工外观检视的方法,主要从外部检查悬架装置的弹簧是否有裂纹,弹簧和导向装置的连接螺栓是否松动,减振器是否漏油、缺油和损坏等项目。按压车体法既可以人工按压车体,也可以用试验台的动力按压车体。按压使车体上下运动,观察悬架装置减振器和各部件的工作情况,凭经验判断是否需要更换或修理减振器和其他部件。 检测台能快速检测、诊断悬架装置工作性能,并能进行定量分析。根据激振方式不同,悬架装置检测台可分为跌落式和共振式两种类型。其中,共振式悬架装置检测台根据检测参数的不同,又可分为测力式和测位移式两种类型。跌落式悬架装置检测台在测试中,先通过举升装置将汽车升起一定高度,然后突然松开支撑机构,车辆落下产生自由振动。用测量装置测量车体振幅或者用压力传感器测量车轮对台面的冲击压力,对振幅或压力分析处理后,评价汽车悬架装置的工作性能。共振式悬架装置检测台如图1所示,通过试验台的电动机、偏心轮、蓄能飞轮和弹簧组成的激振器,迫使试验台台面及其上被检汽车悬架装置产生振

汽车悬架对整车性能的影响

郑州电子信息职业技术学 院 毕业论文 课题名称:________________________ 作者:________________________ 学号:________________________ 系别:________________________ 专业:________________________ 指导教师:________________________ 2010年

第四章汽车悬架设计 悬架是保证车轮或车桥与汽车承载系统(车架或承载式车身)之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中的车身位置等有关装置的总称。 悬架最主要的功能是传递作用在车轮和车架(或车身)之间的一切力和力矩,并缓和汽车驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证汽车的行驶平顺性。为此必须在车轮与车架或车身之间提供弹性联接,依靠弹性元件来传递车轮或车桥与车架或车身之间的垂向载荷,并依靠其变形来吸收能量,达到缓冲的目的。采用弹性联接后,汽车可以看作是由悬挂质量(即簧载质量)、非悬挂质量(即非簧载质量)和弹簧(弹性元件)组成的振动系统,承受来自不平路面、空气动力及传动系、发动机的激励。为了迅速衰减不必要的振动,悬架中还必须包括阻尼元件,即减振器。此外,悬架中确保车轮与车架或车身之间所有力和力矩可靠传递并决定车轮相对于车架或车身的位移特性的连接装置统称为导向机构。导向机构决定了车轮跳动时的运动轨迹和车轮定位参数的变化,以及汽车前后侧倾中心及纵倾中心的位置,从而在很大程度上影响了整车的操纵稳定性和抗纵倾能力。在有些悬架中还有缓冲块和横向稳定杆。 尽管一百多年来汽车悬架从结构型式到作用原理一直在不断地演进,但从结构功能而言,它都是由弹性元件、减振装置和导向机构三部分组成。在有些情况下,某一零部件兼起两种或三种作用,比如钢板弹簧兼起弹性元件及导向机构的作用,麦克弗逊悬架(McPherson strut suspension,或称滑柱摆臂式独立悬架)中的减振器柱兼起减振器及部分导向机构的作用,有些主动悬架中的作动器则具有弹性元件、减振器和部分导向机构的功能。 根据导向机构的结构特点,汽车悬架可分为非独立悬架和独立悬架两大类。非独立悬架的鲜明特色是左、右车轮之间由一刚性梁或非断开式车桥联接,当单边车轮驶过凸起时,会直接影响另一侧车轮。独立悬架中没有这样的刚性梁,左右车轮各自“独立”地与车架或车身相连或构成断开式车桥,按结构特点又可细分为横臂式、纵臂式、斜臂式等等,各种悬架的结构特点将在以下章节中进一步讨论。 除上述非独立悬架和独立悬架外,还有一种近似半独立悬架,它与近似半刚性的非断开式后支持桥相匹配。当左右车轮跳动幅度不一致时,后支持桥中呈V形断面并与左右纵臂固结在一起的横梁受扭,由于其具有一定的扭转弹性,故此种悬架既不同于非独立悬架,也与独立悬架有别。该弹性横梁还兼起横向稳定杆的作用。 按照弹性元件的种类,汽车悬架又可以分为钢板弹簧悬架、螺旋弹簧悬架、扭杆弹簧悬架、空气悬架以及油气悬架等。 按照作用原理,可以分为被动悬架、主动悬架和介于二者之间的半主动悬架。 如前所述,汽车悬架和悬挂质量、非悬挂质量构成了一个振动系统,该振动系统的特性很大程度上决定了汽车的行驶平顺性,并进一步影响到汽车的行驶车速、燃油经济性和运营经济性。该振动系统也决定了汽车承载系和行驶系许多零部件的动载,并进而影响到这些零件的使用寿命。此外,悬架对整车操纵稳定性、抗纵倾能力也起着决定性的作用。因而在设计悬架时必须考虑以下几个方面的要求: (1)通过合理设计悬架的弹性特性及阻尼特性确保汽车具有良好的行驶平顺性,具有较低的振动频率、较小的振动加速度值和合适的减振性能,并能避免在悬架的压缩伸张行程极限点发生硬冲击,同时还要保证轮胎具有足够的接地能力; (2)合理设计导向机构,以确保车轮与车架或车身之间所有力和力矩的可靠传递,保证车轮跳动时车轮定位参数的变化不会过大,并且能满足汽车具有良好的操纵稳定性要求; (3)导向机构的运动应与转向杆系的运动相协调,避免发生运动干涉,否则可能引起转向轮摆振;

磁性材料的基本特性及分类参数

一. 磁性材料的基本特性 1. 磁性材料的磁化曲线 磁性材料是由铁磁性物质或亚铁磁性物质组成的,在外加磁场H 作用下,必有相应的磁化强度M 或磁感应强度B,它们随磁场强度H 的变化曲线称为磁化曲线(M~H或B~H曲线)。磁化曲线一般来说是非线性的,具有2个特点:磁饱和现象及磁滞现象。即当磁场强度H足够大时,磁化强度M达到一个确定的饱和值Ms,继续增大H,Ms保持不变;以及当材料的M值达到饱和后,外磁场H降低为零时,M并不恢复为零,而是沿MsMr曲线变化。材料的工作状态相当于M~H曲线或B~H曲线上的某一点,该点常称为工作点。 2. 软磁材料的常用磁性能参数 饱和磁感应强度Bs:其大小取决于材料的成分,它所对应的物理状态是材料内部的磁化矢量整齐排列。 剩余磁感应强度Br:是磁滞回线上的特征参数,H回到0时的B值。 矩形比:Br∕Bs 矫顽力Hc:是表示材料磁化难易程度的量,取决于材料的成分及缺陷(杂质、应力等)。 磁导率μ:是磁滞回线上任何点所对应的B与H的比值,与器件工作状态密切相关。 初始磁导率μi、最大磁导率μm、微分磁导率μd、振幅磁导率μa、有效磁导率μe、脉冲磁导率μp。 居里温度Tc:铁磁物质的磁化强度随温度升高而下降,达到某一温度时,自发磁化消失,转变为顺磁性,该临界温度为居里温度。它确定了磁性器件工作的上限温度。 损耗P:磁滞损耗Ph及涡流损耗Pe P = Ph + Pe = af + bf2+ c Pe ∝ f2 t2 / ,ρ降低,磁滞损耗Ph的方法是降低矫顽力Hc;降低涡流损耗Pe 的方法是减薄磁性材料的厚度t 及提高材料的电阻率ρ。在自由静止空气中磁芯的损耗与磁芯的温升关系为: 总功率耗散(mW)/表面积(cm2)

悬架系统的测试调查

悬架系统测试调查 一.悬架系统的功能 悬挂系统作用是将车轮所受的各种力和力矩传递给车架和车身,并能吸收、缓和路面传来的振动和冲击,减少驾驶室内噪声,增加乘员的舒适性,以及保持汽车良好的操作性和平稳和行驶性。另外,悬挂系统能配合汽车的运动产生适当的反应,当汽车在不同路况作加速、制动、转向等运动时,能提供足够的安全性,保证操纵不失控。 二.悬架系统的种类 一、汽车悬挂按控制力分类 汽车悬挂按控制力分类,可分为被动悬挂、半主动悬挂和主动悬挂三大类。 1、被动悬挂 一般的汽车绝大多数装有由弹簧和减振器组成的机械式悬挂。由于这种常规悬挂系统内无能源供给装置,悬挂的弹性和阻尼参数不会随外部状态而变化,因而称这种悬挂为被动悬挂。这种悬挂虽然往往采用参数优化的设计方法,以求尽量兼顾各种性能要求,但在实际上由于最终设计的悬挂参数是不可调节的,所以在使用中很难满足高的行驶要求。 2.半主动悬挂 半主动悬挂可视为由可变特性的弹簧和减振器组成的悬挂系统,虽然它不能随外界的输入进行最优控制和调节,但它可按存贮在计算机内部的各种条件下弹簧和减振器的优化参数指令来调节弹簧的刚度和减振器的阻尼状态。半主动悬挂又称无源主动悬挂,因为它没有一个动力源为悬挂系统提供连续的能量输入,所以在半主动悬挂系统中改变弹簧刚度要比改变阻尼状态困难得多,因此在半主动悬挂系统中以可变阻尼悬挂系统最为常见。半主动悬挂系统的最大优点是工作时几乎不消耗动力,因此越来越受到人们的重视。 3.主动悬挂 主动悬挂是一种具有作功能力的悬挂,通常包括产生力和扭矩的主动作用器(油缸、汽缸、伺服电机、电磁铁等)、测量元件(如加速度、位移和力传感器等)和反馈控制器等。因此,主动悬挂需要一个动力源(液压泵或空气压缩机等)为悬挂系统提供连续的动力输入。当汽车载荷、行驶速度、路面状况等行驶条件发生变化时,主动悬挂系统能自动调整悬挂刚度(包括整体调整和各轮单独调整),从而同时满足汽车的行驶平顺性,操纵稳定性等各方面的要求,其优点可归纳为如下几个方面:

悬架系统设计步骤分解

悬架系统设计步骤 在此主要是分析竞争车型的底盘布置。底盘布置首先要确定出轮胎、悬架形式、转向系统、发动机、传动轴、油箱、地板、前纵梁结构(满足碰撞)等,因为这些重要的参数,如轮胎型号、悬架尺寸、发动机布置、驱动形式、燃油种类等在开发过程中要尽可能早地确定下来。在此基础上,线束、管路、减振器、发动机悬置等才能继续下去 悬架选择 对各种后悬架结构型式进行优缺点比较,包括对后部轮罩间空间尺寸的分析比较,进行后悬架结构的选择。 常见的后悬架结构型式有:扭转梁式、拖曳臂式、多连杆式。 扭转梁式悬架 优点: 1.与车身连接简单,易于装配。 2.结构简单,部件少,易分装。 3.垂直方向尺寸紧凑。 4.底板平整,有利于油箱和后备胎的布置。 5.汽车侧倾时,除扭转梁外,有的纵臂也会产生扭转变形,起到横向稳定作用, 若还需更大的悬架侧倾角刚度,还可布置横向稳定杆。 6.两侧车轮运转不均衡时外倾具有良好的回复作用。 7.在车身摇摆时具有较好的前束控制能力。 8.车轮运动特性比较好,操纵稳定性很好,尤其是在平整的道路情况下。 9.通过障碍的轴距具有相当好的加大能力,通过性好。 10.如果采用连续焊接的话,强度较好。 缺点: 1.对横向扭转梁和纵向拖臂的连续焊接质量要求较高。 2.不能很好地协调轮迹。 3.整车动态性能对轴荷从空载到满载的变化比较敏感。 4.但这种悬架在侧向力作用时,呈过度转向趋势。另外,扭转梁因强度关系,允 许承受的载荷受到限制。 扭转梁式悬架结构简单、成本低,在一些前置前驱汽车的后悬架上应用较多。 拖曳臂式悬架 优点: 1.Y轴和X轴方向尺寸紧凑,非常有利于后乘舱(尤其是轮罩间宽度尺寸较大) 和下底板备胎及油箱的布置。 2.与车身的连接简单,易于装配。 3.结构简单,零件少且易于分装; 4.由于没有衬套,滞后作用小。 5.可考虑后驱。 缺点: 1.由于沿着控制臂相对车身转轴方向控制臂较大的长宽比,侧向力对前束将产生 不利的影响。 2.车身摇摆(body roll)对外倾产生不利影响;(适当的控制臂转轴有可能改善外 倾的回复能力,但这导致轮罩间宽度尺寸的减小。)

adams悬架性能分析

Adams/car的悬架分析(Suspension Analyses),共提供悬架38种性能。对所有悬架均提供: ? Aligning Torque - Steer and Camber Compliance //单位回正力矩的转角或外倾角 ? Camber Angle //外倾角 ? Caster Angle //后倾角 ? Dive Braking/Lift Braking //制动点头/制动抬头 ? Fore-Aft Wheel Center Stiffness //悬架纵向刚度 ? Front-View Swing Arm Length and Angle //前视图(虚拟)摆臂长度和角度 ? Kingpin Inclination Angle //主销内倾角 ? Lateral Force - Deflection, Steer, and Camber Compliance // ? Lift/Squat Acceleration //抬头(一般指启动时前悬架抬升,后悬架压缩) ? Percent Anti-Dive Braking/Percent Anti-Lift Braking //(前悬架)防点头/(后悬架)防抬升

? Percent Anti-Lift Acceleration/Percent Anti-Squat Acceleration // ? Ride Rate //悬架动刚度 ? Ride Steer //悬架转向性能 ? Roll Camber Coefficient //侧倾轮倾系数(车身侧倾时车轮侧倾角与车身侧倾角的比值) ? Roll Caster Coefficient // ? Roll Center Locatio n //侧倾中心位置 ? Roll Steer //Ride steer is the slope of the steer angle versus the vertical wheel travel curve. Ride steer is the change in steer angle per unit of wheel center vertical deflection due to equal vertical forces at the wheel centers. Positive ride steer implies that the wheels steer to the right, as the wheel centers move upward. ? Side-View Angle // The side-view angle is the wheel carrier side-view rotation angle. It is positive for a clockwise rotation, as seen from the left side of the vehicle. ? Side-View Swing Arm Length and Angle // The swing arm is an imaginary arm extending from the wheel's side elevation instant center of rotation to the wheel center. For front suspensions, the sign convention is that when the instant center is behind the wheel center, the swing arm has a positive length. For rear suspensions, the sign convention is the opposite: when the instant center is ahead of the wheel center, the swing arm has a positive length. The angle of the swing arm is the angle it makes to

磁性材料的基本特性及分类参数

一.磁性材料的基本特性 1.磁性材料的磁化曲线 磁性材料是由铁磁性物质或亚铁磁性物质组成的,在外加磁场H作用下,必有相应的磁化强度M或磁感应强度B,它们随磁场强度H的变化曲线称为磁化曲线(M~H或B~H曲线)。磁化曲线一般来说是非线性的,具有2个特点:磁饱和现象及磁滞现象。即当磁场强度H足够大时,磁化强度M达到一个确定的饱和值Ms,继续增大H,Ms保持不变;以及当材料的M值达到饱和后,外磁场H降低为零时,M并不恢复为零,而是沿MsMr曲线变化。材料的工作状态相当于M~H曲线或B~H曲线上的某一点,该点常称为工作点。 2.软磁材料的常用磁性能参数 饱和磁感应强度Bs:其大小取决于材料的成分,它所对应的物理状态是材料内部的磁化矢量整齐排列。 剩余磁感应强度Br:是磁滞回线上的特征参数,H回到0时的B值。 矩形比:Br∕Bs 矫顽力Hc:是表示材料磁化难易程度的量,取决于材料的成分及缺陷(杂质、应力等)。 磁导率μ:是磁滞回线上任何点所对应的B与H的比值,与器件工作状态密切相关。 初始磁导率μi、最大磁导率μm、微分磁导率μd、振幅磁导率μa、有效磁导率μe、脉冲磁导率μp。 居里温度Tc:铁磁物质的磁化强度随温度升高而下降,达到某一温度时,自发磁化消失,转变为顺磁性,该临界温度为居里温度。它确定了磁性器件工作的上限温度。 损耗P:磁滞损耗Ph及涡流损耗Pe P = Ph + Pe = af + bf2+ c Pe ∝ f2 t2 / ,ρ降低,磁滞损耗Ph的方法是降低矫顽力Hc;降低涡流损耗Pe的方法是减薄磁

性材料的厚度t及提高材料的电阻率ρ。在自由静止空气中磁芯的损耗与磁芯的温升关系为: 总功率耗散(mW)/表面积(cm2) 3.软磁材料的磁性参数与器件的电气参数之间的转换 在设计软磁器件时,首先要根据电路的要求确定器件的电压~电流特性。器件的电压~电流特性与磁芯的几何形状及磁化状态密切相关。设计者必须熟悉材料的磁化过程并拿握材料的磁性参数与器件电气参数的转换关系。设计软磁器件通常包括三个步骤:正确选用磁性材料;合理确定磁芯的几何形状及尺寸;根据磁性参数要求,模拟磁芯的工作状态得到相应的电气参数。 二、软磁材料的发展及种类 1.软磁材料的发展 软磁材料在工业中的应用始于19世纪末。随着电力工及电讯技术的兴起,开始使用低碳钢制造电机和变压器,在电话线路中的电感线圈的磁芯中使用了细小的铁粉、氧化铁、细铁丝等。 到20世纪初,研制出了硅钢片代替低碳钢,提高了变压器的效率,降低了损耗。直至现在硅钢片在电力工业用软磁材料中仍居首位。到20年代,无线电技术的兴起,促进了高导磁材料的发展,出现了坡莫合金及坡莫合金磁粉芯等。从40年代到60年代,是科学技术飞速发展的时期,雷达、电视广播、集成电路的发明等,对软磁材料的要求也更高,生产出了软磁合金薄带及软磁铁氧体材料。进入70年代,随着电讯、自动控制、计算机等行业的发展,研制出了磁头用软磁合金,除了传统的晶态软磁合金外,又兴起了另一类材料—非晶态软磁合金。 2.常用软磁磁芯的种类 铁、钴、镍三种铁磁性元素是构成磁性材料的基本组元。 按(主要成分、磁性特点、结构特点)制品形态分类:

悬架特性对操稳性能影响的分析方法探讨

悬架特性对操稳性能影响的分析方法探讨 作者:刘红领杨亚娟 1 概述 由于汽车在随机性、快速性和机动性等方面的优点,目前已经成为人们重要的交通工具,而随着汽车占有率的日益提高,公路交通安全已经成为一个受广泛关注的社会问题。汽车操纵稳定特性不仅影响到汽车驾驶的操纵轻便性,而且也是解决高速车辆安全性的一个重要性能。汽车操稳特性的研究已经有70多年的历史,其首要研究的问题是具有怎样运动规律和行驶性能的汽车容易为不同的人所接受,其次是需要研究优化方法来提高汽车的操稳特性。 目前国内对汽车操稳性能问题研究的文章很多,但一般都集中在整车操稳理论、试验方法研究,而基于悬架K&C性能分析进而预测、优化并改进整车操稳性能的分析方法研究较少。汽车的不足转向度是汽车操纵稳定性的一个重要评价指标,在汽车概念设计阶段,通过悬架在各种工况下的K&C性能分析,可计算分析整车的基本动力学特性,协助完成目标设定、目标改进和整车操稳性能优化提升等工作。 本文最终以奇瑞某车型为例,分析并研究改变悬架的K&C特性(主要改变悬架的侧倾转向和侧向变形转向梯度)对整车不足转向度的影响,并在整车操稳性能的优化改进中进行了验证。 2 基本理论 悬架的K&C性能是汽车动力学特性的重要基础,为了满足来自汽车市场的各种各样的技术需求,悬架K&C分析已经变得越来越重要。Kinematics研究悬架和转向系统的几何空间位置运动特性,不考虑质量或力的影响;Compliance是由于力的作用而引起的变形,如弹簧、稳定杆、衬套和部件的受力变形。通过悬架K&C性能的分析改进,可为整车性能的提升提供支持。 2.1 侧倾转向 当汽车车厢侧倾时,由车厢侧倾所引起的悬架运动会导致车轮转向。由于簧载质量的侧倾

刚性悬挂基本参数及振动特性研究

龙源期刊网 https://www.360docs.net/doc/6c7020761.html, 刚性悬挂基本参数及振动特性研究 作者:刘英杰 来源:《中国科技博览》2015年第20期 [摘要]随着城市轨道交通的发展,刚性接触悬挂的应用逐渐增多,但对刚性接触悬挂的研究在我国尚处于起步阶段,其理论体系还不完善,还有许多工作要做。 本论文介绍了刚性接触悬挂的基本特点,说明刚性接触网悬挂具有简单的结构和支撑,同样可以节省隧道的建设费用;提出了在确定刚性接触悬挂锚段长度及跨距长度时应考虑的因素,并对各种因素进行了较为详细的分析;比较了不同速度,不同吊点间距下接触网刚性悬挂的振动特性。 [关键词]接触网;刚性悬挂;振动特性 中图分类号:U225.2 文献标识码:A 文章编号:1009-914X(2015)20-0067-01 1 架空刚性接触网简介 1.1 刚性悬挂的基本组成 架空刚性悬挂由支持体、绝缘子、汇流排和与受电弓接触的接触面或接触线组成。不同的工程、不同的设计者所采用的支持体、绝缘子、汇流排和接触线不同。 典型断面主要有两种:日本的“T”型架空刚性悬挂(双线、单线);法国、瑞士等国家采用的“?”型架空刚性悬挂。 1.2 刚性悬挂的基本特点 架空刚性接触悬挂一般采用具有相应刚度的导电轨或具有相应刚度的汇流排与接触线组成。刚性接触悬挂由“?”型汇流排、接触线、绝缘子以及悬挂定位装置等组成,与柔性接触悬挂有较大差异和明显特点: 1.汇流排是刚度较大的断面成“?”型铝质导电体,通过定位悬挂装置,悬挂于轨道的上方。接触线被安放在汇流排的夹线槽中,接触线被汇流排自然夹紧,接触悬挂两端不设张力补偿装置,汇流排和接触线的轴向没有补偿张力。从而避免了钻弓、烧融、磨耗不均匀、高温软化、线材缺陷以及弓网故障等各种原因造成的断线事故。因此刚性悬挂的故障一般是点故障,范围很小。

常用塑料材料性能参数

常用塑料材料性能参数(一) 1.ABS 丙烯腈-丁二烯-苯乙烯共聚物 典型应用范围: 汽车(仪表板,工具舱门,车轮盖,反光镜盒等),电冰箱,大强度工具(头发烘干机,搅拌器,食品加工机,割草机等),电话机壳体,打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪撬车等。 注塑模工艺条件: 干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。建议干燥条件为80~90℃下最少干燥2小时。材料温度应保证小于0.1%。 熔化温度:210~280℃;建议温度:245℃。 模具温度:25~70℃。(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。 注射压力:500~1000bar。 注射速度:中高速度。 化学和物理特性: ABS 是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。从形态上看,ABS是非结晶性材料。三中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。ABS的特性主要取决于三种单体的比率以及两相中的分子结构。这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品质的ABS材料。这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。 2 .PA6 典型应用范围: 由于有很好的机械强度和刚度被广泛用于结构部件。由于有很好的耐磨损特性,还用于制造轴承。 注塑模工艺条件: 干燥处理:由于PA6很容易吸收水分,因此加工前的干燥特别要注意。如果材料是用防水材料包装供应的,则容器应保持密闭。如果湿度大于0.2%,建议在80℃以上的热空气中干燥16小时。如果材料已经在空气中暴露超过8小时,建议进行105℃,8小时以上的真空烘干。 熔化温度:230~280℃,对于增强品种为250~280℃。 模具温度:80~90℃。模具温度很显著地影响结晶度,而结晶度又影响着塑件的机械特性。对于结构部件来说结晶度很重要,因此建议模具温度为80~90℃。对于薄壁的,流程较长的塑件也建议施用较高的模具温度。增大模具温度可以提高塑件的强度和刚度,但却降低了韧性。如果壁厚大于3mm,建议使用20~40℃的低温模具。对于玻璃增强材料模具温度应大于80℃。

悬架特性

悬架特性 1.悬架全部特性 1 2.前束角 2 3.外倾角 3 4.转向主销轴线 4 5.车轴转向 5 6.转弯时侧倾 6 7.侧倾导致的负荷移动7 8.制动时车身的俯仰8 9.驱动时车身的俯仰9 10.瞬间转动中心角10

悬架特性 悬架特性 悬架特性大致有以下几点: (1) 悬架初始值:悬架与车身的初始位置关系或者设定值。 (2) 定位变化:由于车体的侧倾、跳振等几何学的运动而产生的与车身或路面间的位置关系。 (3) 悬架刚性:变位变形等的刚性、柔性。 悬架初始值 包含直行、转弯、制动、驱动行驶时必要的本来的特性和除去初始值后对整个行程都必要的特性起到辅助性的作用。其中有前束角、后倾角、拖距、外倾角、主销内倾角、主销偏距等。前束角:车辆的US、OS特性,与制动驱动时的稳定性、轮胎的磨损等相关。 后倾角:相对于转向角的对地外倾角。 拖距:转弯时,轮胎的横向力会对转向主销轴线产生一个回振力距。由于这个回振力距的存在可以保证在路面的突然输入时提高汽车的稳定性。 外倾角:最大限地减小对地外倾,最大限的发挥轮胎的横向力。 主销内倾角:相对于转向角的对地外倾角。 主销偏距:制动时的安定性,Power on off时的车辆跳动。 定位变化 指相对于悬架的上下行程,车轮和车身或者路面的相对变化。由前束角、外倾角、主销内倾角等悬架形式来决定定位变化的范围。 前束角变化:与车辆的US/OS特性相关,为了保证车辆特性不随着前轮转向角和载重的变化而变化,设定时尽量使前束角的变化最小。 外倾角:相对于前轮转向角、悬架行程,设定外倾角变化时要确保轮胎能够产生最有效的横向力,并且轮胎对地最小。 悬架刚性、柔性 悬架刚性有横向刚性、前后刚性及相对于横向、前后自动回正力矩的柔性。 横向刚性:必须达到某一程度的刚性,有很多未知部分。