硅氢化反应

硅氢化反应:文献综述

(XX 大学化学化工学院 XXX 214562)

摘要:硅氢化反应是氢化物加到不饱和有机化合物上,从而生成各种有机硅化合物的反应。硅氢加成反应自1947 年sommer 等人发现以来, 经过半个多世纪的发展, 已经成为有机硅化学中应用最广、研究最多的一个反应。由于硅一氢键主要向碳双键和碳三键加成, 生成水解稳定性好的硅碳键, 所以在硅单体、偶联剂、硅橡胶和许多含硅高分子中得到广泛应用。本文主要就硅氢化反应的机理及其应用做了一些讨论。

关键词:硅氢化反应 合成 有机硅

前言

硅氢加成反应是指Si-H 基与不饱和碳碳键的加成反应, 这是有机硅化学中研究最多的一个反应。Si- H 基具有类似金属氢化物的性质, 比较活泼但又比金属氢化物稳定, 便于保存和使用; 能够与不饱和碳碳键进行加成反应, 生成水解稳定性好的Si C 键。在催化剂作用下,在室温或稍高于室温的温度下即可进行。因此,硅氢加成反应被广泛用于合成含硅聚合物[ 1- 2] 。硅氢加成反应常用过渡金属作催化剂, 其中以铂的配合物最有效。此类催化剂又分为均相催化剂和多相催化剂。对于均相催化剂, 由于可通过改变配位体来调节金属活性中心的立体效应或电子环境, 从而改变其活性和选择性, 所以发展较快[ 3- 4] 。

1硅氢加成反应的一般原理

1.1简介

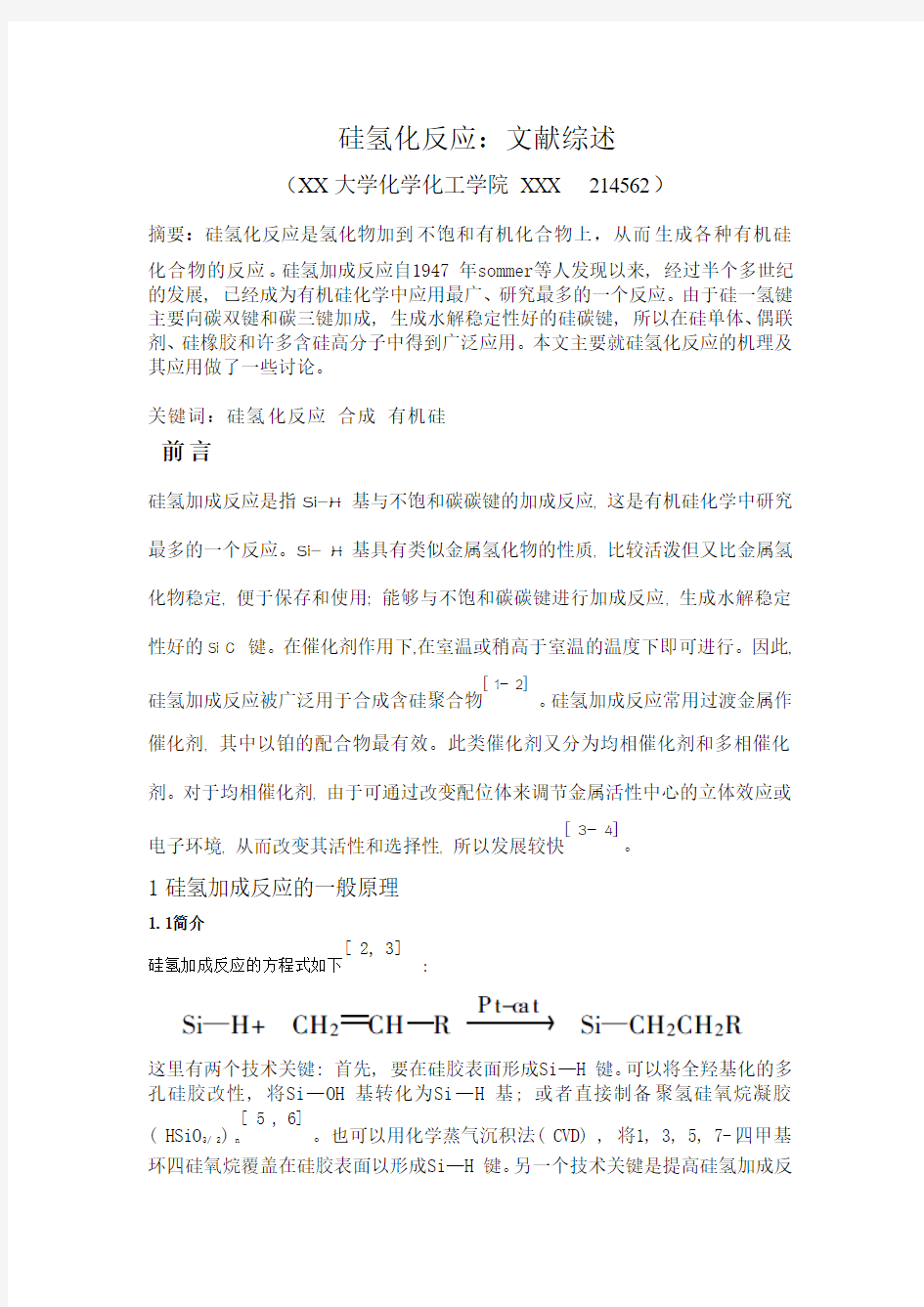

硅氢加成反应的方程式如下[ 2, 3]

:

这里有两个技术关键: 首先, 要在硅胶表面形成Si —H 键。可以将全羟基化的多孔硅胶改性, 将Si —OH 基转化为Si —H 基; 或者直接制备聚氢硅氧烷凝胶( HSiO 3/ 2) n [ 5 , 6] 。也可以用化学蒸气沉积法( CVD) , 将1, 3, 5, 7-四甲基环四硅氧烷覆盖在硅胶表面以形成Si —H 键。另一个技术关键是提高硅氢加成反

应的产率[ 7] 。

用含Si —H 键的化合物与末端链烯烃进行加成, 这是实验室获得均相Si —C 键的最重要的方法之一。在反应过程中, 烯烃上的其他活性基团(如RCOO —、—CN 、—NR2 ) 一般不参与反应。因而允许氢化硅胶直接与带活性官能团的烯烃反应, 否则, 就只能依靠金属有机化合物引入所需的官能团。硅氢加成反应需在过渡金属的催化下完成[2] 。各种有机的或无机的过渡金属配合物, 如铂、铑、钯、

钌、铱、镍的卤化物, 烯烃配合物, 羰基配合物及膦化物等都是有效的催化剂。氯铂酸( H 2PtCl 6) 的异丙醇溶液是最常用的催化剂之一。通常10- 7~10- 4molPt

/1mol 硅氢化物的浓度已足够进行有效的硅氢加成反应。在反应显著发生前有一个诱导期, 然后反应快速进行并大量放热。反应可在室温或升温条件下进行, 后者有利于提高产率, 但要防止爆沸。

简单液态烯烃的这个反应对溶剂没有什么特别的要求。而对高活性的烯烃, 尤其是具很强聚合趋势的烯烃( 如甲基丙烯酸酯、桥氧化合物等) , 应使用诸如甲苯、苯、饱和烃、氯仿等一类的溶剂, 在干燥的条件下, 进行充分的回流,此时反应容易完成[2] 。一般而言, 反应中烯烃是过量的, 过量的比例取决于烯烃的取代基团。

若是高活性的烯烃( 如含桥氧键的烯烃) , 要求过量10% ~50% ( mol) ; 而未被取代的烯烃则可过量10 倍以上。与任何担体的表面改性相类似, 在硅氢加成反应中, Si —H 位点并不会全部转化为Si —C 键,这时也存在与有机硅烷化反应相类似的“封尾”问题。在主体反应结束后, 导入乙烯气体, 就可以方便地对Si —H 键进行封尾。在碱性条件下使用时, 封尾更是必要的。若无烷基基团有效的屏蔽, Si —H 基团受碱的作用很容易羟基化, 放出氢气

[8] 。在酸性条件下,Si —H 键是相当稳定的,可以不进行封尾。

1.2 机理

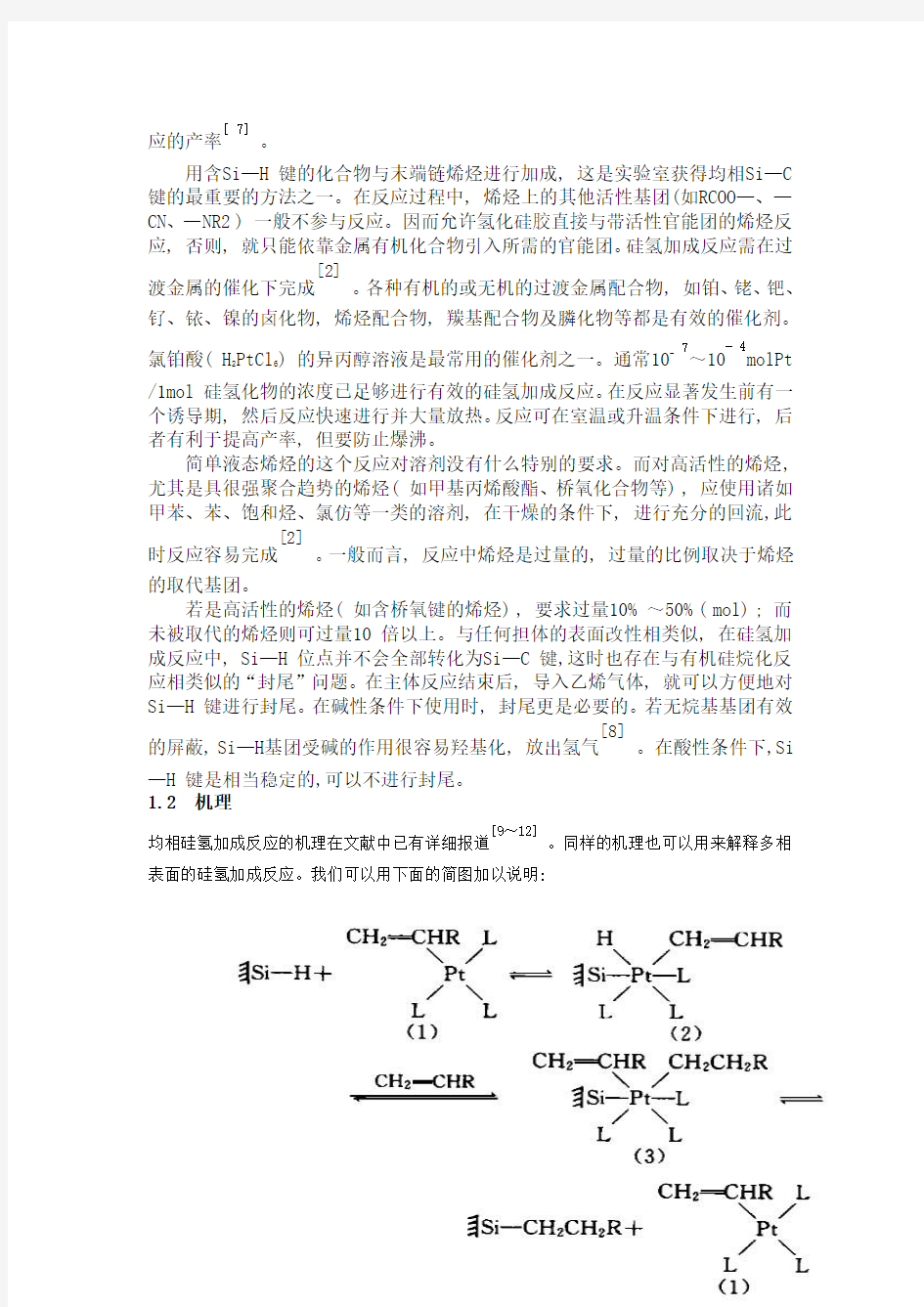

均相硅氢加成反应的机理在文献中已有详细报道

[9~12] 。同样的机理也可以用来解释多相表面的硅氢加成反应。我们可以用下面的简图加以说明:

这里L= 卤素、烯烃、羰基和膦化物等。在反应开始的诱导期形成了具有催化活性的[ 烯烃]·Pt ( Ⅱ) 配合物( 1) ; 随后硅氢化物对Pt(Ⅱ) 进行氧化加成, 生成了[ 烯烃]· Pt ( Ⅳ ) ·H( Si ) 中间体( 2) ; 氢化物( 2) 再与烯烃加成, 得到[ 烷基]·Pt( Ⅳ)·( Si ) 配合物(3),配位的烷基越多, 配合物3 就越稳定。最后, 烷基硅烷发生还原消去反应, 重新生成开始的配合物1。整个反应过程都是围绕着过渡金属催化剂的球形配位而进行的。若使用Pt( 0)配合物, 则在1~3 中的金属氧化态都将降低,失去催化活性[2] 。与烯烃硅氢加成反应相关的绝大多数反应事实都可以用上述理论来解释。如反应得到的都是反马氏规则的加成产物, 末端加成产物占据了支配地位。

其他, 如烯烃的异构化、硅原子的立体化学、还原态催化剂的失活等都可以用这种机理加以解释。当这个反应发生在氢化硅胶表面时, 除了上述均相反应体系所涉及到的因素外, 还有其他一些因素对反应的产率有着重要影响。反应最终所得到的键合相担体上有机部分的最大覆盖密度取决于硅胶基体的平均孔径、已连接基团的横截面积以及由反应中间体所造成的体积排阻效应。换句话说, 表面活性位点( Si —H)的反应能力很大程度上受烯烃载体1及由此衍生的配合物2和3的几何尺寸支配。

对普通的有机硅烷化反应 , 其机理可视为双分子亲核加成反应( SN 2 ) :

在反应过程中, 两步都经过了硅原子的五配位中间体,,

碱作为催化剂有利于消除羟基并削弱Si—Cl 键[13]

。在反应中, 硅胶上的Si—

OH 基是亲核试剂(Nu) , 在硅烷试剂分子上形成了五元配位的配合物。这和硅氢加成反应有相似的特点。

2 硅氢加成反应的应用

对于有机硅氢化物, 以前人们未曾将其作为硅胶表面接枝的一种反应类型, 它们仅用于在t< 300℃时,使弹性石英毛细管柱失活或者用于制备有机硅烷化试剂[ 1, 2] 。但人们知道在有机硅化学中, 硅氢化物是相当稳定的, 仅在过渡金属作催化剂时, 才与水、醇或有机酸中的羟基反应。因而烯烃与有机硅氢化物进行加成反应时, 受到其他基团的干扰是小的, 可以把许多有机官能团通过这个反应接到硅原子上。烷基、氰基、环氧基、氨基等都可以接上。

酯中的羰基不参与反应, 但Si—H 键与醛、酮中的羰基仍可发生加成, 这对α,β-不饱和羰基尤其容易。而不饱和氰基的反应行为与1,3-二烯的环氧化合物相似。若用C=C 双键与不饱和杂原子相隔至少一个以上—CH2—基团烯烃反应, 这时容易发生正常的1,2-加成。所以, 末端烯烃与表面Si—H 键的加成反应看来很有潜力成为制备化学键合相色谱填料的一种新方法。这种方法可以有很好的烷基/ 有机部分覆盖率, 且形成了直接的Si—C 键, 有很好的水解稳定性, 改善了固定相在腐蚀性流动相中的降解及流失。另外, 由于硅氢加成反应特别适合于把有机官能团键合到氢改性的担体上, 由此可以制备各种各样的色谱填料以适合于各种用途。原则上讲, 现有的各种硅胶基质的键合相填料都可以用烯烃硅氢加成反应制备。

2.1在制备接枝共聚物中的应用

在H2PtCl6等催化剂作用下, 含氢硅油能与含有端双键的低聚物或有机化合物进行硅氢加成反应, 制得有机硅接枝共聚物。共聚物通常兼具两种聚合物的性能, 应用范围扩大; 不仅可用作乳化剂、日化助剂、柔软剂、加工助剂、抛光剂, 而且可作为气相色谱手性固定相, 还可应用在医药中。反应方程式如下:

2.2 在制备嵌段共聚物中的应用

与有机硅接枝、网络共聚物相比, 嵌段共聚物的报道较少。Schneider [ 14] 在聚砜( PSF) 的两端用相转移法催化缩合苯乙烯基团; 然后再与端基含氢的硅油以2:1 的比例进行硅氢加成, 得到ABA 型嵌段共聚物。聚砜与环氧丙基醚作用接上烯丙基后, 再与端基含氢的硅油加成共聚, 亦可得到嵌段共聚物

[ 15] 。

2.3 在不对称合成中的应用

氢硅烷与含C=O ,C=C ,C=N 等的化合物在手性催化剂的催化下发生 i — 键对双键的不对称加成反应,再进一步水解、氧化可得到手性醇或手性胺。反应历程如下图所示:

2.3.1 C=O 类化合物不对称硅氢化反应

C=O 类前手性化合物的不对称硅氢化反应是研究最早、也最成熟的一类反应,有十分重要的用途。例如:p - 羟基酮经分子内不对称硅氢化反应可以合成重要

的中间体手性二醇。[10]反应机理如下:

烯烃类化合物经硅氢化反应后,用H2O2进行氧化,可以得到手性醇。其反应较酮类化合物复杂,立体选择性和位置选择性都要兼顾。研究发现,具有手性轴的联萘类配体9 、10 和Pd (‖)配位e .e 值可以达到90 % 以上。

近年来,有人尝试用镧系—胺复合物作为催化剂对双键进行不对称硅氢化反应,取得一定效果[16]。

当n = 4 ,Ln = yb ,催化剂用量10 mol /(% )时,得到数据如下表:

表1 镧系—胺催化的烯的硅氢化反应

对亚胺类化合物的研究较酮类、烯烃类少,随着手性茂金属在酮的不对称硅氢化反应中的成功应用,人们用PhSiH3为还原剂,手性二茂钛类配体8为催化剂,实验结果达到95%以上的e,e值。但总的来说,这方面的相关报道不多。

总结

总之,利用烯烃的硅氢加成反应制备的硅胶基质键合相克服了以往的键合相制备方法上的缺陷, 所制填料有特色; 就反应来讲, 由于硅氢化物稳定, 反应受到的干扰少, 适合于不同类型硅胶键合相的制备。如若寻求到更好的制备含表面Si—H 键的硅胶中间体的方法, 硅氢加成反应将有可能成为有机硅烷化反应的一种替代方法。

随着有机硅工业的发展, 以及有机硅材料在军工和民用各部门应用领域的进一步拓宽, 硅氢加成反应作为合成含硅有机聚合物的重要方法,必将为合成新型聚合物和聚合物改性做出卓越的贡献; 同时, 随着对硅氢加成反应的进一步研究, 更加经济、高效的催化体系的开发, 将为降低应用成本和扩大应用范围提供可能。

参考文献

[1]李光亮. 有机硅高分子化学. 北京: 科学出版社,1998. 3; 27

[2] 黄光佛, 卿胜波, 李盛彪等. 硅氢加成反应在聚合物制备及改性中的应用.

有机硅材料, 2000, 14( 5) : 23

[3] Lew is L N. In situ determinat ion of the active catalyst in

hydrosilylatio n react ions using highly reactive Pt ( 0 )catalyst precursors. J Am Chem Soc, 1999, 121: 3693

[4]Lewis L N, Robert E C, Hans G, et al. Mechanism of formation of Platinum ( 0) complex es containing silicon

vinyl ligands. Organometallics, 1995, 14: 2202

[5] Chu C H, Jonsson E, Auvinen M , et al. Anal.Chem.,1993, 65(6): 808

[6]Budkevich G B, Slinyakov a IB, Neim ark IE. Kolloidn. Zh., 1966,28(1):21

[7] Fukui H, Ogaw a T , Nakano M . Co ntr o lled I nt erphase

in Composite Materials, New Yor k: Elsev ier, 1990: 469

[8] Mark J .Burk etc .Tetrahedron Letters .1992 ,33(16 ):2099

[9] Chalk A J, Harr od J F.J.Am. Chem. Soc.1965,87( 1) : 16

[10] Har ro d J F, Chalk A J. Org. Sy nth. Met. Carbonyls,1977, 2: 673

[11] Speier J L. A dv . Or ganomet. Chem. , 1979, 17: 407

[12] Eabo r n C, Bot t R W. in Org anometallic Compounds o f t he Gro up

Ⅳ Elements, The Bond to Carbon. Mcdiarmid A G, Ed. New York: Mar celDekker , 1968: Chapter 2

[13] Kinkel J N, Unger K K.J .Chr omatogr . 1984,316: 193

[14]Schneider H A. Po lym, 1987, 28 (1) : 119

[15]Madec P J. Eur Polym J, 1985, 21 (3) : 273

[16 ]Ken Takaki ete .Tetrahedron Leaers .2001,42 ,9211

有机反应和反应机理总结

有机反应和反应机理总结(二) 来源:王悦的日志 有机反应和反应机理总结(二) (5)还原反应 1乌尔夫-凯惜纳-黄鸣龙还原:将醛或酮、肼和氢氧化钾在一高沸点的溶剂如一缩二乙二醇(HOCH2CH2OCH2CH2OH,沸点245˚C)中进行反应,使醛或酮的羰基被还原成亚甲基,这个方法称为乌尔夫-凯惜纳(Wolff L−Kishner N M)-黄鸣龙方法还原。对酸不稳定而对碱稳定的羰基化合物可以用此法还原。 2去氨基还原:重氮盐在某些还原剂的作用下,能发生重氮基被氢原子取代的反应,由于重氮基来自氨基,因此常称该反应为去氨基还原反应。 3异相催化氢化:适用于烯烃氢化的催化剂有铂、钯、铑、钌、镍等,这些分散的金属态的催化剂均不溶于有机溶剂,一般称之为异相催化剂。在异相催化剂作用下发生的加氢反应称为异相催化氢化。 4麦尔外因—彭杜尔夫还原:醛酮用异丙醇铝还原成醇的一种方法。这个反应一般是在苯或甲苯溶液中进行。异丙醇铝把氢负离子转移给醛或酮,而自身氧化成丙酮,随着反应进行,把丙酮蒸出来,使反应朝产物方面进行。这是欧芬脑尔氧化法的逆反应,叫做麦尔外因—彭杜尔夫(Meerwein H-Ponndorf W)反应。5卤代烃的还原:卤代烃被还原剂还原成烃的反应称为卤代烃的还原。还原试剂很多,目前使用较为普遍的是氢化锂铝,它是个很强的还原剂,所有类型的卤代烃包括乙烯型卤代烃均可被还原,还原反应一般在乙醚或四氢呋喃(THF)等溶剂中进行。 6伯奇还原:碱金属在液氨和醇的混合液中,与芳香化合物反应,苯环被还原为1,4-环己二烯类化合物,这种反应被称为伯奇还原。 7均相催化氢化:一些可溶于有机溶剂中的催化剂称为均相催化剂。在均相催化剂作用下发生的加氢反应称为均相催化氢化。 8克莱门森还原:醛或酮与锌汞齐和浓盐酸一起回流反应。醛或酮的羰基被还原成亚甲基,这个方法称为克莱门森还原。 9罗森孟还原法:用部分失活的钯催化剂使酰氯进行催化还原生成醛。此还原法称为罗森孟(Posenmund, K. W.)还原法。 10斯蒂芬还原:将氯化亚锡悬浮在乙醚溶液中,并用氯化氢气体饱和,将芳腈加入反应,水解后得到芳醛。此还原法称为斯蒂芬(Stephen, H.)还原。 11催化氢化:在催化剂的作用下,不饱和化合物与氢发生的加氢反应称之为催化氢化。 12催化氢解:用催化氢化法使碳与杂原子(O,N,X等)之间的键断裂,称为催化氢解。苯甲位的碳与杂原子之间的键很易催化氢解。 13酮的双分子还原:在钠、铝、镁、铝汞齐或低价钛试剂的催化下,酮在非质子溶剂中发生双分子还原偶联生成频哪醇,该反应称为酮的双分子还原。 14硼氢化-还原反应:烯烃与甲硼烷作用生成烷基硼的反应称为烯烃的硼氢化反

三氯氢硅、四氯化硅相关反应

02.三氯氢硅氢还原反应基本原理 用氢气作为还原剂,在1100~1200℃下还原SiHC13,是目前多晶硅生产的主要方法。由于氢气易于净化,而且在硅中的溶解度极低,所以用氢气还原生产的 多晶硅较其他还原剂(如锌、碘)所制得的多晶硅纯度要高得多。 2.1 三氯氢硅氢还原反应原理 SiHCl 3和H 2混合,加热到900℃以上,就能发生如下反应: )(H C l 3)( Si )( H )(SiHCl 110090023气固气气℃~+???? →←+ 同时,也会产生SiHCl 3的热分解以及SiCl 4的还原反应: 2490032H 3SiCl Si 4SiHCl ++??→←℃ 4HCl Si 2H SiCl 24+?→←+ 此外,还有可能有 43SiCl 2HCl Si 2SiHCl ++?→← HCl SiCl SiHCl 23+?→← 以及杂质的还原反应: 6HC1 2B 3H 2BCl 23+?→←+ 6HC1 2P 3H PCl 23+?→←+ 这些反应,都是可逆反应,所以还原炉内的反应过程是相当复杂的。在多晶 硅的生产过程中,应采取适当的措施,抑制各种逆反应和副反应。以上反应式中, 第一个反应式和第二个反应式可以认为是制取多晶硅的基本反应,应尽可能地使 还原炉内的反应遵照这两个基本反应进行。

四氯化硅氢化 1. 四氯化硅来源与性质 1.1 四氯化硅的产生 在多晶硅生产过程中,在SiHCl 3 合成工序和氢还原制取多晶硅工序,会产生大量的副产物SiCl 4,并随着尾气排出。 在氢还原工序中,会发生以下几个反应: 主反应:Si 3HCl H SiHCl 23+?→?+ 副反应:2490032H 3SiCl Si 4SiHCl ++???→?℃以上 43SiCl 2HCl Si 2SiHCl ++?→? 在SiHCl 3合成工序中主要发生以下反应: 主反应: 23H SiHCl 3HCl Si +?→?+ 副反应: 242H SiCl 4HCl Si +?→?+ SiHCl 3合成中副反应产生的SiCl 4约占生成物总量的约 10% ,在氢还原工序中也有部分SiHCl 3 发生副反应生成了SiCl 4 。在实际生产中,副反应不可避免,但对工艺过程加以控制,可以尽量减少副反应发生,减少副产物的生成。另一方面对于副产物必须进行综合利用,使其转化为有用的原料或产品。这样可以就可以降低总体生产成本,创造出良好的经济效益。 1.2 四氯化硅的性质 四氯化硅在常温常压条件下是无色透明的液体,无极性,易挥发,有强烈的刺激性,遇水即水解生成二氧化硅和 HCl 。并能与苯、乙醚、氯仿等互溶,与乙醇反应可生成硅酸乙酯。由于四氯化硅易于水解,并生成 HCl 所以在有水的

Fe—PNP螯合物催化酮氢化反应机理的DFT研究

Fe—PNP螯合物催化酮氢化反应机理的DFT研究 【摘要】本文采用密度泛函理论(DFT),对Fe-PNP螯合物催化酮氢化反应机理作了深入的理论研究。利用密度泛函理论中的B3LYP方法对反应物、产物、过渡态(TS)的几何构型进行全参数优化,并通过振动频率分析确认各稳定点和过渡态的真实性。计算结果表明,整个催化循环主要有三个步骤:(1)负氢转移过程;(2)一分子氢气异裂加成过程;(3)负氢转移同时Fe-O断裂生成醇并使催化剂再生过程。整个催化过程决速步骤是氢异裂加氢过程,氢异裂加氢反应过程的活化能垒为52.6kJ mol-1,放出热量76.2kJ mol-1。 【关键词】构型优化;密度泛函理论;Fe-PNP螯合物;反应机理 0 引言 酮加氢还原生成醇的反应在有机合成化学特别是精细化工,香料和医药合成中起着重要的作用。目前,催化氢化反应的高效双官能团催化剂主要以钌、铑、铱这类贵金属为活性中心,稀有,价格昂贵,并且具有一定的毒性。有相似活性的铁配合物成为近年人们研究的热点,铁是地球上含量最丰富的过渡金属,其毒性低,价格低,铁配合物对环境友好等,其应用前景宽广[1,2]。以铁为活性组分的催化剂在最近取得了长足的进展,但在铁催化还原酮领域的研究报道还比较少[3,4]。最近Milstein 等合成出一种新的催化剂[Fe(Br)(CO)(H)(PNP-iPr)],他们通过实验方法对催化反应的机理进行了初步探索,推出了反应的中间体,但催化过程过渡态不明确[5]。本文拟采用理论方法对该反应机理进行分析,以期为以后研究铁配合物的催化提供较好的参考和理论指导。 1 研究方法 利用密度泛函理论(DFT)中的B3LYP[6-8]方法对反应物、产物、过渡态(TS)的几何构型进行全参数优化,其中对Fe原子采用LANL2DZ[9]基组,其它原子用6-31+G(d,p)基组进行全面优化,这两个基组的组合记做BS1。然后通过振动频率分析确认各稳定点(没有虚频)和过渡态(有且仅有一个虚频)的真实性,得到各驻点的零点能(ZPE)。除非另有说明,本文中报道的能量值都是在B3LYP/BS1水平上获得的电子能量加上零点振动能(ZPE),以kJ mol-1为单位。以上所有的计算均由Gaussian 03程序[10]完成。 2 结果与讨论 2.1 催化剂和底物的结构 首先对模型催化剂Fe-PNP螯合物和底物苯乙酮在B3LYP/BSI水平上进行结构优化和频率分析,优化得到的Fe-PNP螯合物和底物苯乙酮的几何构型和结构参数如图1所示。将优化得到的Fe-PNP螯合物构型与实验上通过X-射线分析得到的Fe-iPr PNP晶体结构参数进行了对比,发现把异丙基简化为甲基计算得到的

氢化丁腈橡胶技术进展及市场现状

第25卷 第8期2009年4月 甘肃科技 Gansu Science and Technol ogy V ol.25 N o.8 A pr. 2009氢化丁腈橡胶技术进展及市场现状 李 刚,何 春 (兰州石化公司研究院,甘肃兰州730060) 摘 要:介绍了国内外氢化丁腈橡胶生产技术进展和市场现状,总结了存在的不足,并对未来国内氢化丁腈橡胶的发展提出建议。 关键词:氢化丁腈橡胶;生产技术;市场现状 中图分类号:T Q333.7 氢化丁腈橡胶(HNBR)是一种高饱和的腈类弹 性体,是将丁腈橡胶(NBR)链段上的丁二烯单元进 行有选择的加氢制得的。它不仅具有NBR的耐油、 耐磨、耐低温等性能,而且还具有更优异的耐高温、 耐氧化、耐臭氧、耐化学品性能,高腈HNBR的低温 柔韧性更好。HNBR的工艺性能与NBR相似,易混 炼,存放稳定性好,操作安全。主要用于汽车油封、 燃油系统部件、汽车传动带、钻井保持箱和泥浆用活 塞、印刷和纺织用胶辊,坦克带衬垫,航天航空用密 封件,空调密封制品,减震材料等领域。 1 HNBR生产技术进展 HNBR的制备方法主要有3种:NBR溶液加氢 法、NBR乳液加氢法和乙烯-丙烯腈共聚法。 1.1 HNBR溶液加氢法 NBR溶液加氢法是目前工业化采用的主要生 产方法。溶液加氢法首先将NBR粉碎,溶于适宜的 溶剂,在高温、高压反应器中,由贵金属催化作用与 氢气反应,其中催化剂是关键,氢化NBR时,催化剂 只对二烯单元的双键选择性加氢还原成饱和键,并 不氢化丙烯腈单元的侧链腈基-C≡N。目前已开 发的加氢催化剂有钯(Pd)、铑(Rh)、钌等第Ⅷ族贵 金属元素的均相配位催化剂和非均相载体催化剂。 首先问世的非均相载体催化剂是以碳为载体的 Pd/C催化剂,这种催化剂的选择性高,氢化率最高 达95.6%。但在加氢反应中,与炭黑亲合的二烯类 橡胶易吸附在炭黑表面,搅拌时炭黑易凝聚成块存 在于HNBR中,对其硫化特性会产生不良影响。日 本瑞翁公司选用Si O 2为载体的Pd/Si O 2 催化剂,已 实现了工业化。这两种载体催化剂氢化NBR时, NBR催化剂残留物或聚合反应中使用的助剂可能粘附于载体表面或滞留在微孔内,使催化剂活性急剧下降,影响再次使用。 均相配位催化剂目前常见的有3种:钯催化剂、铑催化剂和催化剂。钯型催化剂如[Pd (OAc) 2 ]3,对水和空气稳定,贮运方便,可反复回收利用,价格便宜,但活性和选择性差;钌型催化剂氢化NBR具有非常高的活性,价格较便宜,但选择性差,加氢反应的同时易发生副反应,产生大量凝胶; 铑型催化剂如PhCl(PPh 3 ) 3 具有最高的活性和选择性,氢化率最低为95%。但铑资源紧张、价格昂贵,大规模生产应回收利用。有报道用三氨基硅烷可吸收HNBR中8l%的残余铑。另外,目前关于钌、铑双金属络合物催化剂的专利报道也有许多,我国台湾南帝公司也取得了相关的专利[1]。 1.2 HNBR的乳液加氢法 NBR乳液加氢法是指在NBR的胶乳中直接加入催化剂及其他必要的添加剂制备HNBR方法。目前已报道的有2类,即水溶性W ilkins on催化剂乳液加氢法和水合肼氢化NBR胶乳法。 水溶性W ilkins on催化剂即三(二苯基磷间苯磺酸钠)氯化铑。Singha等利用W ilkins on催化剂对NBR胶乳进行氢化,氢化温度75℃,常压下反应12h,可得氢化度大于60%的HNBR,但有凝胶产生。催化剂浓度提高,氢化度明显增大,但凝胶质量分数也迅速上升。水溶性W ilkins on催化剂催化NBR胶乳加氢虽不需高压设备,且有利于提高生产效率,但是胶乳氢化度不高,还有凝胶生成,产品仅适用于某些直接利用胶乳的场合,而且该催化剂仍要使用贵金属,若要工业化尚需进一步研究。 水合肼氢化法不需在体系中加入氢气,可就地产生强还原剂偶胺,在Cu2+催化下加氢。1984年由W ide Man首次发表了用二酰亚胺作还原剂制备乳液HNBR的工艺,发现NBR胶乳可在水合肼、氧气或

氮化硅材料的性能、合成方法及进展

氮化硅材料的性能、合成方法及进展 摘要:氮化硅作为一种新型无机材料,以其有良好的润滑性,耐磨性,抗氧化等特性受到广泛的关注和深入的研究。以下对氮化硅的材料的性能、合成方法、意义和进展作简单介绍。 关键词:无机材料;氮化硅;合成方法;性能;进展 1前言 由于科学技术的不断发展需要,科学家们一直在不停顿地寻找适用于苛刻条件下使用的理想的新材料。在层出不穷的大量新材料队伍中,氮化硅陶瓷可算是脱颖而出,十分引人注目,日益受到世界各国科学家们的重视。 2氮化硅的材料的性能\合成方法、意义和进展 2.1氮化硅的性能和应用 氮化硅(Si3N4)是氮和硅的化合物。在自然界里,氮、硅都是极其普通的元素。氮是生命的基础,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物。 氮化硅是在人工条件下合成的化合物。虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔”的氮化物留在人们的记忆中。二次大战后,科技的迅速发展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料。经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低成本,有广泛重要用途的氮化硅陶瓷制品。开发过程为何如此艰难,这是因为氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的。没有氮化硅陶瓷就没有氮化硅如今的重要地位。 2.1.1优异的性能 氮化硅陶瓷的优异的性能对于现代技术经常遇到的高温、高速、强腐蚀介质的工作环境,具有特殊的使用价值。比较突出的性能有: (1)机械强度高,硬度接近于刚玉,有自润滑性,耐磨。室温抗弯强度可以高达980MPa以上,能与合金钢相比,而且强度可以一直维持到1200℃不下降。 (2)热稳定性好,热膨胀系数小,有良好的导热性能,所以抗热震性很好,从室温到1000℃的热冲击不会开裂。 (3)化学性能稳定,几乎可耐一切无机酸(HF除外)和浓度在30%以下烧碱(NaOH)溶液的腐蚀,也能耐很多有机物质的侵蚀,对多种有色金属熔融体(特别是铝液)不润湿,能经受强烈的放射辐照。 (4)密度低,比重小,仅是钢的2/5,电绝缘性好。

(完整版)有机化学反应机理详解(共95个反应机理)

一、Arbuzow反应(重排) 亚磷酸三烷基酯作为亲核试剂与卤代烷作用,生成烷基膦酸二烷基酯和一个新的卤代烷: 卤代烷反应时,其活性次序为:R'I >R'Br >R'Cl。除了卤代烷外,烯丙型或炔丙型卤化物、a-卤代醚、a- 或 b-卤代酸酯、对甲苯磺酸酯等也可以进行反应。当亚酸三烷基酯中三个烷基各不相同时,总是先脱除含碳原子数最少的基团。 本反应是由醇制备卤代烷的很好方法,因为亚磷酸三烷基酯可以由醇与三氯化磷反应制得: 如果反应所用的卤代烷 R'X 的烷基和亚磷酸三烷基酯 (RO)3P 的烷基相同(即 R' = R),则Arbuzow反应如下: 这是制备烷基膦酸酯的常用方法。 除了亚磷酸三烷基酯外,亚膦酸酯 RP(OR')2和次亚膦酸酯 R2POR' 也能发生该类反应,例如:

反应机理 一般认为是按 S N2 进行的分子内重排反应: 反应实例 二、Arndt-Eister 反应 酰氯与重氮甲烷反应,然后在氧化银催化下与水共热得到酸。 反应机理

重氮甲烷与酰氯反应首先形成重氮酮(1),(1)在氧化银催化下与水共热,得到酰基卡宾(2),(2)发生重排得烯酮(3),(3)与水反应生成酸,若与醇或氨(胺)反应,则得酯或酰胺。 反应实例 三、Baeyer----Villiger 反应 反应机理 过酸先与羰基进行亲核加成,然后酮羰基上的一个烃基带着一对电子迁移到-O-O-基团中与羰基碳原子直接相连的氧原子上,同时发生O-O键异裂。因此,这是一个重排反应

具有光学活性的3---苯基丁酮和过酸反应,重排产物手性碳原子的枸型保持不变,说明反应属于分子内重排: 不对称的酮氧化时,在重排步骤中,两个基团均可迁移,但是还是有一定的选择性,按迁移能力其顺序为: 醛氧化的机理与此相似,但迁移的是氢负离子,得到羧酸。 反应实例

氢化丁腈橡胶的研究进展

氢化丁腈橡胶的研究进展 邓磊高材0904 200921100 摘要:简要介绍了氢化丁腈橡胶(HNBR)的发展概况、化学结构,优异性能和生产工艺,针对不同配方所具有的材料性能特点,重点阐述了基于不同性能要求的氢化丁腈橡胶的配方选择。与其它弹性体相比,氢化丁腈橡胶在耐油、耐老化等性能上均表现出不同程度的优越性,具有优良综合性能。白20世纪90年代以来,氢化丁腈橡胶在汽车、油田、军工等机械工业领域和市场逐步得到广泛应用,对其用途作了简要介绍和展望。 关键词:氢化丁腈橡胶性能运用进展市场 氢化丁腈橡胶(HNBR)是一种高饱和的腈类弹性体,是将丁腈橡胶(NBR)链段上的丁二烯单元进行有选择的加氢制得的。它不仅具有NBR 的耐油、耐磨、耐低温等性能,而且还具有更优异的耐高温、耐氧化、耐臭氧、耐化学品性能,高腈HNBR的低温柔韧性更好。HNBR的工艺性能与NBR相似,易混炼,存放稳定性好,操作安全。主要用于汽车油封、燃油系统部件、汽车传动带、钻井保持箱和泥浆用活塞、印刷和纺织用胶辊,坦克带衬垫,航天航空用密封件,空调密封制品,减震材料等领域。 1.HNBR的结构和性能关系 NBR氢化改性是在催化剂催化下,将其丁二烯单元进行选择性加氢。乳液聚合得到的NBR含有大量1,4链节和少量1,2镟节,在选择加氢时,1,2一链节往往优先1,4璇节加氢。如碘值约为300的NBR选择性加氢至碘值70左右时,1,2谎节的双键全部氢化,此时仅存1,4璇节双键,腈基未被还原。HNBR分子链中主要包括:丙烯腈单元,提供优异的耐油性能和高拉伸强度;氢化了的丁二烯单元,类似于EPR(乙丙橡胶)链段,提供良好的耐热、耐老化和低温性能;少量含有双键的丁二烯单元,提供交联所需的不饱和键。 分子结构中,一CH,一CH—CH—CHz一结构的含量取决于加氢产物的氢化程度,氢化度越高,其含量越低。 2.HNBR的生产技术进展 HNBR的制备方法主要有三种:乙烯一丙烯腈共聚法、HNBR溶液加氢法和NBR乳液加氢法。目前,工业上HNBR的生产一般采用NBR的溶液加氢法,但这种方法的溶剂消耗量大,要使用贵重金属盐类催化剂,因此,有待于革新。 由于乙烯和丙烯腈共聚的反应条件苛刻,制品性能差,这种直接共聚法与另一种NBR乳液加氢法都处于试验阶段。 3.国内目前研发进展及行业现状 国内有许多厂家涉足HNBR领域。1992年,北京化工大学同台湾南帝化学工业股份公司合作率先开展NBR的加氢催化剂和加氢工艺的研究;随后,

氢化丁腈橡胶的结构与性能_图文(精)

加工?应用合成橡胶工业,2008-03-15,31(2:118~121 CH I N A SY NTHETI C RUBBER I N DUSTRY 氢化丁腈橡胶的结构与性能 朱景芬1,2,黄光速1,李锦山2,胡海华2 (11四川大学高分子科学与工程学院,四川成都610065;21中国石油兰州化工研究中心,甘肃兰州730060 摘要:考察了丁腈橡胶(NBR氢化过程中聚丁二烯的顺式-1,4-结构、反式-1,4-结构及乙烯基 微观结构的变化,讨论了不同氢化度的氢化丁腈橡胶(HNBR的热氧化稳定性、硫化特性和力学性能的 差异。结果表明,在NBR加氢过程中,聚丁二烯的乙烯基加氢速率最快,其次是反式-1,4-结构,加氢 速率最慢者是顺式-1,4-结构,腈基未被氢化;氢化度为90%的HNBR的热氧化稳定性远优于NBR, 而氢化度为95%的HNBR的热氧化稳定性更优;随着氢化度的增加,HNBR的硫化特性未见明显改变; HNBR硫化胶的拉伸强度高于NBR,而其扯断伸长率则小于NBR,并且随着HNBR氢化度的提高, HNBR与NBR的拉伸强度、扯断伸长率差值增大。 关键词:氢化丁腈橡胶;丁腈橡胶;微观结构;热氧化稳定性;硫化特性;力学性能

中图分类号:T Q33317文献标识码:B文章编号:1000-1255(200802-0118-04 丁腈橡胶(NBR通过氢化作用使其分子链中聚丁二烯链节上的双键达到饱和,从而得到了高性能的氢化丁腈橡胶(HNBR。HNBR中的饱和结构赋予其优异的弹性、耐热性、耐氧化性、化学稳定性及低温曲挠性等。国内外许多学者对HNBR的制备及应用进行了广泛的研究[1-9],但对其结构与性能的研究却涉及较少,且研究的侧重点与本研究有所不同[10]。本工作主要考察了氢化过程中聚丁二烯的顺式-1,4-结构、反式-1,4-结构及乙烯基3种微观结构的变化规律,讨论了不同氢化度HNBR的热氧化稳定性、硫化特性和力学性能的差异。 1实验部分 111原材料 氢化度分别为60%,80%,90%,95%,99%的HNBR,采用质量分数为10%的NBR 氯苯溶液,以氯化铑的络合物为催化剂,在温度为70~ 120℃、压力为7~12MPa下进行氢化反应,用甲醇凝聚胶液,真空烘干后即得不同氢化度的HNBR,中国石油兰州化工研究中心中试产品; NBR,牌号为N21,结合丙烯腈质量分数为40%,门尼黏度为82,中国石油兰州石化公司产品;其他均为橡胶工业常用助剂。112HNBR(NBR硫化胶的制备 基本配方(质量份:HNBR(NBR100,氧化锌5,硬脂酸1,聚酯5,炭黑N66045,过氧化二异丙苯(DCP315,三烯丙基异氰酸酯115。 首先在(45±5℃下加入HNBR(NBR塑炼,2m in时加入氧化锌和DCP,6m in时加入硬脂酸,7m in时加入1/2的炭黑,10m in时加入剩余炭黑,13m in时加入三烯丙基异氰酸酯,16m in 时加入剩余助剂混炼4m in,薄通6次,下片。将下片后的混炼胶放置2~24h,在160℃、10MPa、25m in的条件下硫化,得到HNBR(NBR硫化胶。113分析与测试

四氯化硅氢化

四氯化硅氢化 一、副产物四氯化硅 1.四氯化硅的产生 在多晶硅生产中,无论是SiHCl3的合成还是氢还原制取多晶硅,都会产生大量的副产物四氯化硅,并随尾气排出,如: 在氢还原中: 主反应:3HCl+Si=SiHCl3+H2 副反应:4SiCl Si+3SiCl4+2H3 3 2SiCl3 Si+2HCl+SiCl4 在SiHCl3合成中: 主反应:Si+3HCl=SiCl3+H2 副反应:Si+4HCl SiCl4+2H2 SiHCl3合成中副反应产生的SiCl4约占生产物总量的10~20%。这些副产物SiCl4是我们在生产中所不希望产生的,因为他消耗了原料和能源却得不到想要的产品。因此在实际生产中,需要尽量减少副反应及副产物的生成,但副反应又是不可避免的,因此对副产物必须进行综合利用,将其变为有用的产品,这样可以降低成本,创造效益。 2.四氯化硅的性质 四氯化硅在常温常压下是无色透明的液体,无极性,易挥发,有强烈的刺激性,水解后生成二氧化硅和HCl。能与苯、乙醚、氯仿等混合,与醇反应可生成硅酸酯。有用易水解,并生产HCl,所有在有水的环境下具有强烈的腐蚀性。四氯化硅的性质见下表: SiCl4物理性质表

虽然四氯化硅也可以用氢气还原制备多晶硅,但是与采用三氯氢硅还原相比教,存在如下不足: SiCl3与SiCl4的氢还原比较 可以看出,如果将这些副产物四氯化硅回收后用来直接制备多晶硅,从能耗和物耗上讲是不划算的。如果直接将这些四氯化硅作为废物处理掉,则更为不划算,原因如下: 1.副产物四氯化硅同样消耗了原料工业硅粉和液氯,作为废物处理掉就会 造成这部分原料的损失,造成多晶硅生产中物料单耗的上升,增加了多 晶硅的成本。 2.将四氯化硅作为废料处理会对环境带来污染。 3.将四氯化硅作为废料处理需花费大量资金。 因此,对副产物四氯化硅需要寻找另外的方法进行处理,既可避免对环境的污染又可降低多晶硅生产成本。目前,国内外采用得较多的方法是:a 四氯化硅氢化后转化为三氯氢硅生产多晶硅;b 用四氯化硅生产其他类型的产品,如:硅酸乙酯、有机硅和气相白炭黑等。 在目前先进的改良西门子多晶硅生产工艺中,四氯化硅氢化再利用是构成物料闭路循环的重要一环。因此,作为物料物尽其用比提高多晶硅产量的一个有效手段,四氯化硅经氢化转化为三氯氢硅生产多晶硅是许多多晶硅厂家首先考虑的方法。 结合国内的生产情况,下面对四氯化硅氢化工艺进行简单介绍。 二、四氯化硅氢化的方法

硅氢化反应

硅氢化反应:文献综述 (XX 大学化学化工学院 XXX 214562) 摘要:硅氢化反应是氢化物加到不饱和有机化合物上,从而生成各种有机硅化合物的反应。硅氢加成反应自1947 年sommer 等人发现以来, 经过半个多世纪的发展, 已经成为有机硅化学中应用最广、研究最多的一个反应。由于硅一氢键主要向碳双键和碳三键加成, 生成水解稳定性好的硅碳键, 所以在硅单体、偶联剂、硅橡胶和许多含硅高分子中得到广泛应用。本文主要就硅氢化反应的机理及其应用做了一些讨论。 关键词:硅氢化反应 合成 有机硅 前言 硅氢加成反应是指Si-H 基与不饱和碳碳键的加成反应, 这是有机硅化学中研究最多的一个反应。Si- H 基具有类似金属氢化物的性质, 比较活泼但又比金属氢化物稳定, 便于保存和使用; 能够与不饱和碳碳键进行加成反应, 生成水解稳定性好的Si C 键。在催化剂作用下,在室温或稍高于室温的温度下即可进行。因此,硅氢加成反应被广泛用于合成含硅聚合物[ 1- 2] 。硅氢加成反应常用过渡金属作催化剂, 其中以铂的配合物最有效。此类催化剂又分为均相催化剂和多相催化剂。对于均相催化剂, 由于可通过改变配位体来调节金属活性中心的立体效应或电子环境, 从而改变其活性和选择性, 所以发展较快[ 3- 4] 。 1硅氢加成反应的一般原理 1.1简介 硅氢加成反应的方程式如下[ 2, 3] : 这里有两个技术关键: 首先, 要在硅胶表面形成Si —H 键。可以将全羟基化的多孔硅胶改性, 将Si —OH 基转化为Si —H 基; 或者直接制备聚氢硅氧烷凝胶( HSiO 3/ 2) n [ 5 , 6] 。也可以用化学蒸气沉积法( CVD) , 将1, 3, 5, 7-四甲基环四硅氧烷覆盖在硅胶表面以形成Si —H 键。另一个技术关键是提高硅氢加成反

加氢裂化反应原理及影响因素

加氢裂化反应原理及影响因素 一、加氢反应过程 加氢裂化装置的精制反应部分,是除去原料油中的硫化物、氮化物、氧化物等非烃化合物,为裂化部分提供合格进料,同时使烯烃和稠环芳烃饱和,裂化反应则使大分子裂解成小分子,使得产物中氢含量提高、硫和氮含量进一步降低,轻、中质产品生成,从而获得优质的重整料、柴油或喷气燃料。 本工艺使用的催化剂既有加氢精制催化剂,又有加氢裂化催化剂,因此在该工艺中发生的化学反应几乎包罗了馏分油加氢过程的所有平行—顺序反应综合过程。这些反应有: 1)含硫、含氮、含氧化合物等非烃类的加氢分解反应; 2)烷烃的加氢裂化反应; 3)环烷烃的开环反应; 4)烷烃和环烷烃的异构化反应; 5)烯烃和芳烃的加氢饱和反应; 6)烷基芳烃的断链反应; 在上述反应之外,还存在着由分解产物进行二次反应生成缩合物的可能性,引起催化剂上的碳沉积量增加。在多数情况下,缩合反应的中间产物是稠环芳烃。一定温度下,采

用较高的氢分压将会降低这类中间产物的浓度,从而减少催化剂上焦炭的生成。温度的升高有利于生成中间产物,催化剂表面积炭增加。原料油中的稠环分子浓度越高,焦炭的生成也就越多。 以上这些反应进行的深度和速度除与原料的化学组成有关外,还与催化剂的性能和反应条件有密切的关系。 二、加氢精制的原理 1.加氢脱硫(HDS)反应 原料油中的硫化物,在加氢精制条件下,可以转化为H2S 和相应的烃类,烃类留在产品中,而H2S从反应物中脱除,从而脱除掉硫。主要的反应如下: 硫醇加氢反应:RSH + H2 RH + H2S 硫醚加氢反应:RSR`+ 2H2 RH + R`H + H2S 二硫化物加氢反应:RSSR`+ 3H2 RH + R`H + 2H2S 杂环硫化物加氢反应:HC CH HC CH + 4H2 C4H10 + H2S S 馏分油中的含硫化合物类型主要包括脂肪族类和非脂肪族(噻吩)类硫化物,非脂肪族类硫化物又可以按照分子中并含苯环的多少而分为噻吩类、苯并噻吩类、二苯并噻吩类等硫化物。各类硫化物在馏分油中的分布是不同的。 脂肪族类硫化物是指硫原子不在噻吩环上的硫化物。该

三氯氢硅及合成工艺

三氯氢硅及合成 一、三氯氢硅的基本性质 三氯氢硅在常温常压下为具有刺激性恶臭、易流动、易挥发的无色透明液体。分子量:135.43,熔点(101.325kPa):-134℃;沸点(101.325kPa):31.8℃;液体密度(0℃):1350kg/m3;相对密度(气体,空气=1):4.7;蒸气压(-16.4℃):13.3kPa;(14.5℃):53.3kPa;燃点:-27.8℃;自燃点:104.4℃;闪点:-14℃;爆炸极限:6.9~70%;在空气中极易燃烧,在-18℃以下也有着火的危险,遇明火则强烈燃烧,三氯氢硅燃烧时发出红色火焰和白色烟;三氯氢硅的蒸气能与空气形成浓度范围很宽的爆炸性混合气,受热时引起猛烈的爆炸。它的热稳定性比二氯硅烷好,三氯氢硅在900℃时分解产生氯化物有毒烟雾;遇潮气时发烟,与水激烈反应;在碱液中分解放出氢气;三氯氢硅与氧化性物质接触时产生爆炸性反应。与乙炔、烃等碳氢化合物反应产生有机氯硅烷;在氢化铝锂、氢化硼锂存在条件下,三氯氢硅可被还原为硅烷。容器中的液态三氯氢硅当容器受到强烈撞击时会着火。可溶解于苯、醚等。无水状态下三氯硅烷对铁和不锈钢不腐蚀,但是在有水分存在时腐蚀大部分金属。 二、三氯氢硅的用途 用于有机硅烷和烷基、芳基以及有机官能团氯硅烷的合成,是有机硅偶联剂中最基本的单体,同时也是制备多晶硅的主要原料。将三氯硅烷与氯乙烯或氯丙烯进行合成反应,再经精馏提纯,得到乙烯基

或丙烯基系列硅烷偶联剂产品。硅烷偶联剂几乎可以与任何一种材料交联,包括热固性材料、热塑性材料、密封剂、橡胶、亲水性聚合物以及无机材料等,在太阳能电池、玻璃纤维、增强树脂、精密陶瓷纤维和光纤保护膜等方面扮演着重要的角色,并在这些行业中发挥着不可或缺的重要作用。 三、三氯氢硅生产工艺 1、主要化学反应方程式为: Si + 3HCl = SiHCl3 + H2 Si + 4HCl = SiHCl4 + 2H2 2、生产装置主要由氯化氢干燥、三氯氢硅合成、三氯氢硅提纯和分离工序组成。生产工艺流程简述如下: 用管道送来的氯化氢气体,经冷却除水干燥、加压后依次进入氯化氢缓冲罐、-35℃石墨冷却器,酸雾脱水后,进入硫酸液环泵加压。加压后的氯化氢先经酸雾捕集器、氯化氢缓冲罐、再分别经流量调节阀、流量计、止逆阀进入三氯氢硅合成炉。外购袋装硅粉倒入硅粉池,用胶管借水环真空泵的抽力吸至硅粉干燥器,干燥后的硅粉经计量罐计量后由给料阀加入三氯氢硅合成炉,与来自氯化氢缓冲罐氯化氢在合成炉反应生成三氯氢硅和四氯化硅。 氯化氢与硅粉在三氯氢硅合成炉内反应生成三氯氢硅、四氯化硅、氢气。混合气体经沉降器、旋涡分离器、袋式过滤器、一级水冷器、二级水冷器、-35℃冷凝器,大部分三氯硅烷在膜压机前先冷凝下来,进入机前计量罐中,未冷凝的少量三氯硅烷、氯化氢和氢气进

氢化丁腈橡胶的研究进展及分子模拟技术的应用

314 橡 胶 工 业2019年第66卷氢化丁腈橡胶的研究进展及分子模拟技术的应用 张振山,吴剑铭,王小蕾,王春芙* (青岛科技大学高分子科学与工程学院,山东青岛266042) 摘要:概述氢化丁腈橡胶(HNBR)的国内外研究状况以及制备方法,介绍应用分子模拟技术对HNBR分子结构和性能进行模拟和预测的方法。HNBR的规模生产主要采用溶液加氢法;采用分子模拟技术对HNBR分子结构与性能进行模 拟和计算并与试验数据对比,可有效预估HNBR分子结构参数对性能的影响,从而为制备高性能的HNBR提供理论依据, 实现HNBR结构与性能的可控制备。 关键词:氢化丁腈橡胶;研究进展;分子模拟技术;溶液加氢法;结构参数 中图分类号:TQ333.7 文章编号:1000-890X(2019)04-0314-05 文献标志码:A DOI:10.12136/j.issn.1000-890X.2019.04.0314 丁腈橡胶(NBR)大分子链上存在腈基(—CN),具有很好的耐油性和强极性以及较小的压缩永久变形,其性能优于丙烯酸酯橡胶等。现阶段NBR大面积应用于汽车、航天、军工等高科技领域[1],尤其因为其耐油性能优异,被广泛用于制作耐油型密封材料,是目前用量最大的耐油橡胶[2]。但是NBR中腈基含量增大容易带来压缩永久变形大、难加工等弊端,同时因其大分子链中存在不饱和烯烃链段单元,也导致其耐热和耐天候性能一般,从而限制了应用[3]。 氢化丁腈橡胶(HNBR)是对NBR中碳-碳双键进行选择性加氢制得,由腈基、亚甲基链和少量的碳-碳双键组成,腈基的存在赋予其良好的耐油性能,而达到饱和的亚甲基链则赋予其高强度,并提高其耐热氧老化性能[4],其氧化稳定性与NBR 相比提高约1 000倍,热降解温度比NBR高30~40 ℃。当氢化度超过80%时,HNBR的耐热氧老化性能更为凸显,压缩永久变形也在一定程度上减小;由于HNBR分子链基本达到饱和状态,活性的烯烃链段所剩无几,因此其耐油、耐热及耐天候性能得到极大改善。HNBR制品能够适应苛刻的使用环境,在石油开采、航空航天以及汽车等领域得到广泛应用[5-7]。 本文重点介绍近些年来国内外HNBR的研究进展,并且概述分子模拟技术在HNBR制备方面的应用。 1 HNBR研发现状 HNBR的产生源于对NBR性能的改进研究[8-9]。目前,在HNBR生产领域,可以进行HNBR 规模化生产的公司较少,主要有德国朗盛、日本瑞翁和荷兰帝斯曼3家公司。 朗盛公司生产的高性能HNBR——Therban AT系列产品的优点是门尼粘度较低,该公司后来又推出了具有很好流动性的新产品,方便流体注射成型和就地成型垫片,而且在制造硬度较小的密封圈时不需添加增塑剂。该公司还开发出结合丙烯腈含量极高(质量分数最高可达0.505)的HNBR(耐绿色燃料的溶胀性能好),其中5005 VP 和5008 VP牌号产品双键含量低,耐老化性能好,被用于生产生物燃料汽车用耐油橡胶制品。近年来,该公司开发了耐低温HNBR、耐热HNBR和易加工HNBR等专用产品,并开发出在高温条件下具有很高撕裂强度和较好耐磨耗性能的羧基氢化丁腈橡胶(HXNBR)[10]。 日本瑞翁公司于20世纪80年代末在以二氧化硅为载体的钯催化剂方面取得重大研究进展,这 基金项目:山东省重点研发计划(军民科技融合)资助项目(2018JMRH0205) 作者简介:张振山(1991—),男,山东德州人,青岛科技大学在读硕士研究生,主要从事氢化丁腈橡胶的研制以及应用分子模拟技术研究其分子结构和性能。 *通信联系人(2825203421@https://www.360docs.net/doc/711826250.html,)

加氢裂化反应机理

加氢裂化反应机理 加氢裂化反应机理,主要是加氢脱硫、脱氮、不饱和烃加氢饱和、杂环、稠环烃的加氢饱和、开裂,最终达到脱硫脱氮、不饱和烃饱和,以及根据目的产品的需要大分子烃的断裂、加氢饱和等。上述过程均是强放热过程。在此过程中,催化剂起到触媒和加速反应速度作用。 一、加氢精制 1、在较高的H2分压下,HDN反应由反应动力学平衡控制,是不可逆的。 2、HDN与HDS很相似,但C-S键断裂直接生成H2S,而C-N 键断裂,则:N杂环加氢饱和、C-N键断裂生成胺、胺氢解生成NH3和烃类。HDN从易到难:喹啉—吡啶—吲哚—吡咯 3、五元N杂环化合物:吲哚、吡咯等,属非碱性氮化合物,占总N 2/3。六元N杂环化合物:吡啶、喹啉等,属碱性氮化合物,占总N 1/3。 4、H2S对加氢反应有抑制作用,但对C-N键断裂有促进作用。说明担载Ni、Mo硫化物催化剂有两类活性中心:加氢中心和氢解中心(酸性中心)。 5、N杂环化合物加氢相对容易,但C-N键断裂困难,原因是前者活化能低。 6、C-N键能比C-S键能大12—38KJ/mol,所以脱S比脱N得多。 7、CoMo/Al2O3催化剂对HDS非常有效,NiMo/Al2O3催化剂

对HDN比CoMo/Al2O3更有效。P的加入对NiMo/Al2O3催化剂活性有显著促进作用。(MoO3/NiO 24/4m%,P 0.9m%) 二、加氢裂化 1、催化剂要具有较好的加氢活性和抗N性。 2、催化剂具有双功能:加氢组份和酸性组份。 3、氮化物对酸性中心和毒害(屏蔽)作用,酸性中心对进料N 化物有强烈的吸附作用。 4、一般要求进料N含量在10μg/g以下,但可以通过提温来补偿进料N含量增加。 5、无定型加氢裂化催化剂具有中油选择性高、液体收率高特点,而且在催化剂使用初期及末期,产品的分布和质量变化小,但无定型催化剂活性低、起始反应温度高。为了提高催化剂裂解活性,而又不过多损害其中油选择性,则必须在无定型硅铝载体中,添加一定量的分子筛,而且是抗N性能好的分子筛。所以,一般以无定型硅铝为主载体,添加一定量抗N性能好的分子筛,以增加催化剂的裂解和异构化活性。 6、加氢裂化催化剂使用性能关键控制因素是加氢活性和酸性(裂解活性)的匹配和催化剂的孔结构特性。 7、加氢活性强而酸性相对弱的催化剂,其裂化活性相对低些,能得到较高液收,抗氮性也相对好些;反之,裂化活性高,液收低,对石脑油馏分选择性高。 8、由于烃类加氢裂化反应属于扩散控制的多相催化反应,因此,

四氯化硅转化技术进展定稿

四氯化硅转化技术进展及综合解决方法 李群生,陈信,王海川(北京化工大学化工学院,北京,100029) 摘要:介绍了国内外将四氯化硅转化成为三氯氢硅的两种方法:热氢化化和冷氢化法,这两种方法可以有效的利用四氯化硅,文中还介绍了其它集中四氯化硅的应用方法。程度上减少了环境污染,对社会、经济和环保都具有重要的意义。 关键词:四氯化硅;三氯氢硅;热氢化;冷氢化 Advance on transformation of silicon tetrachloride and relative comprehensive solution Li qunsheng1,Chen xin,Wang haichuan Abstract: Two kinds of conversion technology for silicon tetrachloride at home and abroad are introduced, thermal hydrogenation and cold hydrogenation, both of which can make full use of silicon tetrachloride. The paper also briefly describes several other methods of using silicon tetrachloride. All the methods reduce the environmental pollution to some extent and play an important role in the social, economic, and environmental fields. Key words: silicon tetrachloride; trichlorosilane 前言:近年来,采用改良西门子法生产多晶硅的技术在国内得到广泛的应用。在西门子法生产多晶硅的过程中,通过测算,每生产1t多晶硅将消耗15~20t三氯氢硅,同时产生大约15~20t左右的SiCl4。以2万吨多晶硅需求量计算,2010年国内光伏产业将副产36万t/a四氯化硅。所以SiCl4的妥善处理就成了多晶硅产业发展必须解决的迫切问题。SiCl4是无色透明有毒的液体,具有难闻的窒息性气味,极易与水反应生成二氧化硅和氯化氢,如果不能有效地进行回收利用,不仅成本会居高不下,而且有可能造成严重的环境污染,同时也是对资源的一种浪费。因此有效利用SiCl4、减少环境污染是当前必须解决得首要问题。解决这一问题的有效方法是将四氯化硅转化为三氯氢硅,这也一直是全球各大多晶硅生产企业关注的焦点,该法在处理副产物四氯化硅的同时,还重新得到生产多晶硅的原料三氯氢硅,从而没有量的限制,而且在处理过程中产生的氯化氢可以回到三氯氢硅合成工序加以利用,避免四氯化硅污染和前述方法可能产生的次生污染,可谓是一举多得的好办法;因此,各国的多晶硅企业都花费大量的人力和物力研究四氯化硅的还原工艺。目前国内外主要有两种方法:热氢化和冷热化方法[1]。 1热氢化技术 热氢化技术是利用反应: SiCl4+H2→SiCl3+HCl 将四氯化硅还原生成三氯氢硅。在该工艺中,还原反应器内采用石墨棒作为加热材料,以电加热的方式将反应器内温度维持在1250℃左右,反应器内的压力在0.25~0.40 MPa的范

SiCl4理化性质

硅烷SiCl4 1.别名?英文名 四氯化硅、氯化硅;Silicon tetrachloride、Tetrachlorosilane. 2.用途 有机合成、制造烟幕、战场上用刺激性毒气、单晶硅原料、光导纤维、外延、蚀刻、化学气相淀积。 3.制法 (1)将硅、硅铁合金或硅砂与焦炭混合,在加热时与氯气反应。 SiO2+C+2C12—→SiCl4+CO2 (2)硅和氯直接反应。 (3)硅在加热条件下(300~400℃)与氯化氢反应,对反应生成的一系列氯硅烷进行精馏。 4.理化性质 分子量: 169.89 熔点(101.325kPa): -70℃ 沸点(101.325kPa): 59℃ 液体密度(0℃): 1524kg/m3 (20℃): 1480kg/m3 气体密度(0℃): 7.58kg/m3 相对密度(气体,空气=1): 5.90 临界温度: 233.6℃ 临界压力: 3728.76kPa

临界密度: 530kg/m3 气化热: 514.9kJ/kg 比热容(20℃,液体):79505J/kg?C 蒸气压(-4.0℃): 8.0kPa (5.4℃): 13.3kpa (20℃): 2503kPa 折射率(20℃): 10412 四氯化硅在常温常压下为具有窒息性刺激臭的无色透明有毒液体。能放出有毒蒸气。热稳定。空气中不燃烧,大于400℃时能与空气中的氧反应生成SiO2。在潮湿空气中水解时生成蒸气的固态粒子(XSiO2?YH2O),可发烟。遇水激烈反应生成硅酸和盐酸。同许多金属氧化物反应生成氯化物,与氨作用生成四氨基硅并产生烟雾。与格利雅试剂反应生成有机氯硅烷。与醇类反应生成硅酸酯。具有腐蚀性,能腐蚀铝和黄铜。能与苯、三氯甲烷混溶,能溶于氯仿、醚等有机溶剂。 5.毒性 大鼠一吸入LC50:8000ppm?4小时 最高容许浓度: 5ppm 在四氯化硅的烟雾中含有其水解产物盐酸。所以四氯化硅的毒作用主要表现在其强烈的刺激性和腐蚀性。它会刺激并腐蚀皮肤、眼睛及呼吸道粘膜,可引起流泪、咳嗽、结膜炎、上呼吸道炎症,气管、支气管及肺的炎症。能腐蚀破坏细胞(参见HCl和CCl4)。