国外轴承钢的生产及发展概况

国外轴承钢的生产及发展概况

轴承钢精炼与浇铸技术发展概况

徐明华虞明全郭永铭

摘要概述了瑞典、德国、法国、意大利、日本和俄罗斯轴承钢生产工艺流程和设备特点,重点介绍二次精炼和浇铸时对钢中氧含量和夹杂物的控制,讨论轴承钢精炼和连铸技术的发展势。

关键词轴承钢精炼浇铸氧含量夹杂物

近10年来,在国外炼钢工作者的不断努力下,国外轴承钢精炼与浇铸技术取

得了明显进展,轴承钢钢中氧含量不断下降,钢中夹杂物数量和形态得到有效控制。

在国外,生产轴承钢的厂家主要集中在瑞典,日本,德国,法国,意大利,俄罗斯等国家,尤以瑞典和日本的产量最高,前者年产70万t,后者60万t。

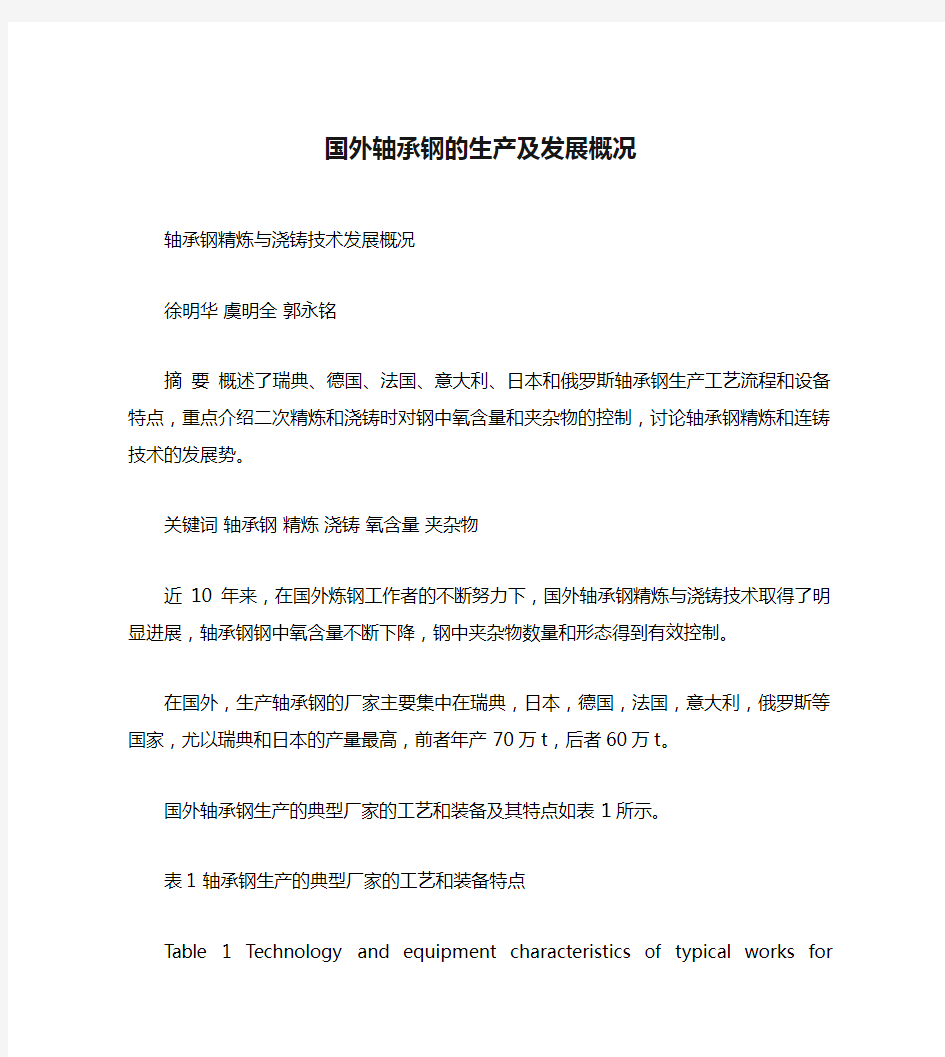

国外轴承钢生产的典型厂家的工艺和装备及其特点如表1所示。

表1 轴承钢生产的典型厂家的工艺和装备特点

Table 1 Technology and equipment characteristics of typical works

for bearing

steel production

国名瑞典德国法国意大利日本俄罗斯

Ascome Ascometal 山阳奥斯科公司或厂家 SKF GMH ABS厂 tal/Fos /Dunes 公司尔钢厂

废钢冷料/% 100 100 100 100 100 100 100

熔炼炉形式 AC电炉 DC电炉 AC电炉 AC电炉 AC电炉 AC电炉 AC电炉

出钢量/t 100 122,132 120 95 80 90 150

出钢方式 OBT EBT EBT EBT EBT EBT EBT

钢包精炼方式 ASEA-SKF LF LF LF LF LF

底吹氩底吹氩底吹氩搅拌形式电磁底吹氩底吹氩底吹氩两点或氮或氮

真空形式 VD VD RH RH VD RH DH

连铸和浇注形式模铸连铸模铸连铸连铸连铸模铸

精炼渣料来源合成活性石灰合成合成石灰石合成合成

夹杂物分析在线离线离线离线离线离线

炉渣成分分析在线在线在线在线在线

钢包留钢量/t 有 ?3 有有有

中间包留钢量/t ?3 有

AMEPA AMEPA AMEPA 钢包示渣手段有电磁示渣电磁示渣电磁示渣

钢流保护浇注手段有吹氮吹氩吹氩有有中间包水口防堵手段吹氮

结晶器电磁搅拌有有有有有二冷末端电磁搅拌有有有有

二冷形式喷雾喷雾喷雾喷雾喷雾结晶器液面控制手段钴60 钴60 钴60 钴60 钴60

,1,2,1 瑞典SKF公司的轴承钢生产

1.1轴承钢生产工艺流程

100 t电炉熔炼(100%废钢)?OBT出钢倒入钢包(同时预脱氧)?在扒渣工位最大

限度扒渣?钢包到加热工位?添加合成渣?加热和感应搅拌,加入脱氧剂和合金?钢包到真空工位脱气?加铝和合金?浇铸成钢锭。

1.2 冶金进展

1996年,SKF公司致力于钢包精炼过程中钢液中的夹杂物特性的变化机理研究,并在此基础上,研制成功了夹杂物特性的在线测定方法—光学发射技术。

1.2.1 取样方法和钢中氧含量水平

在钢包精炼过程中,对钢中夹杂的生成情况进行了测试。

每炉钢取4个样,自抵达钢包炉时即出钢后15 min取一个样,在钢液脱氧后3 min时取一个样,真空脱气前后各取一个样。23炉钢各个阶段的氧含量如表2所示。

表2 钢包精炼过程中的氧含量变化

Table 2 Variation of oxygen content in bearing steel during ladle treatment

出钢后脱氧后真空真空取样时间成品 15 min 3 min 脱气前脱气后

钢中平均氧 20.4 19.2 16.4 10.5 5.0 -6含量/×10

-6-6 1996年,平均氧含量已达到5×10,相对应的标准偏差为0.64×10。

1.2.2 钢中夹杂物数量和组分的变化

真空处理前,钢中夹杂物数量多,成品钢中氧含量也高。随着钢包精炼的进行,钢中夹杂物数量与钢中氧含量同步下降。钢中大于5μm的夹杂物在真空处理后大部分被去除。钢中夹杂物数量比真空前少1/3。

SKF发现,钢包精炼过程中,钢中夹杂物的组分会因脱氧剂的不同而发生变,2,化(表3)。

表3 钢包精炼过程中钢中夹杂物的组分变化

Table 3 Variation of inclusion composition during ladle treatment ....O AlOSiOMnO AlOCaO AlOMgO Al232322323取样

时间尺寸/μm 来源尺寸/μm 来源尺寸/μm 来源尺寸/μm 来源出钢后

脱氧 3,40 6,40 脱氧产物 15min 产物

铁合金中钙真空脱氧产物 3,22 加铝 6,40 6,40 与氧化铝作脱气前和铁合金用的产物

铁合金中钙真空 3,22 加铝 6,22 与氧化铝作 ,11 耐火材料脱气后用的产物

。。 SKF认为,出钢后15 min夹杂主要由AlO和AlOSiOMnO组成,来自出23232

。钢预脱氧产物。真空脱气前则多了AlOCaO夹杂,这是AlO和铁合金中的钙的2323

。反应产物。真空脱气后夹杂中的AlOCaO往往包着一层MgS,Mg来自于真空下23

。的耐火材料,并与AlO生成AlOMgO。 2323

1.2.3 工艺参数对钢中夹杂物含量的影响

(1) 电炉出钢温度对钢中夹杂物含量的影响

电炉出钢前,与钢中碳和炉渣形成平衡的钢中氧含量随着钢液温度的上升而增加。需要加入更多的脱氧剂才能使钢液达到平衡。这必然导致预脱氧夹杂增加。数据表明,当钢液温度从1 550 ?上升到1 660 ?时,出钢后15 min每平方毫米夹杂数相应地由0.1增加到0.32。

(2) 搅拌时间对钢中夹杂物含量的影响

真空脱气前,较长的钢液搅拌时间(26,36 min)与较短的钢液搅拌时间(15,23 min)相比,更有利于真空脱气前的夹杂物的减少。这一点特别对大于22 μm的夹杂物有效。显然,较长的钢液搅拌时间有利于夹杂物通过碰撞长大,并上浮到炉渣中去。

(3) 铝脱氧工艺对钢中夹杂物含量的影响

在真空脱气前,与25 kg的加铝量相比,35 kg的加铝量使钢中产生的夹杂物数量较多。这是因为,预脱氧没有充分地降低溶解氧含量,必然导致大量铝的添加,生成较多的夹杂物。

1.2.4 夹杂物在线测定方法——光学发射技术的应用

光学发射技术使试样中所有夹杂发光辐射,可以得到钢中夹杂尺寸分布以及总氧含量的真空三维分析,从而实现在线快速测定夹杂特性的目的。

光学发射技术的应用使得真空脱气去除夹杂效果得到充分显示,从而实现在钢包精炼过程中的钢中夹杂特性的最优化控制。

,3、4,2 德国GMH公司的轴承钢生产

2.1 轴承钢生产工艺流程

125 t电炉熔炼废钢(废钢100%)?EBT出钢倒入钢包(同时加渣料,预脱氧和合金化)?钢包到加热工位?添加合成渣?加热和吹氩搅拌并加入脱氧剂和合金?钢包到真空工位脱气?浇铸成钢坯(六流,200 mm×240 mm)。 2.2 冶金进展

2.2.1 钢包底吹氩

在包底,设立了两个吹氩点,一个在中心;一个在离包子中心2/3R处的位置。这显然考虑到了不同位置吹氩对脱硫、脱氧和脱气的不同作用。 2.2.2 钢包渣和中间包渣的控制

在实际操作过程中,钢包和中间包内都有一定的留钢量。而且,在钢包底部,安装了AMEPA电磁测渣装置,确保钢包渣不流入中间包内。

2.2.3 钢包和中间包的烘烤

对钢包和中间包的内衬进行有效的天然气烘烤,使钢包和中间包的内衬温度达到1 200 ?以上,这使中间包内的钢液温度波动极小,拉速恒定,如表4所示。

表4 轴承钢连浇温度和拉速变化的实例

Table 4 An example on variation of temperature and withdrawing speed for sequence

casting of bearing steel

.-1时间中包温度/? 实际拉速/mmin

10?08 开始浇注 0.65

10?15 1 495 0.65

10?23 1 495 0.65

10?38 1 494 0.65

10?53 1 494 0.65

11?08 1 493 0.65

11?23 1 490 0.65

11?38 浇注结束 0.65

2.2.4 控制钢中有害元素

GMH厂对轴承钢中有害元素(如P、S、Sn、H等)含量进行了严格的控制,另外,为了保证钢中氧含量处于低水平,还对钢中铝实施了控制,如表5所示。

表5 轴承钢精炼过程中的成分控制的实例/%

Table 5 An example on chemical composition control of bearing steel during

refining/%

目标与工序 C Si Mn P S Sn Al Cr N H

最小 0.90 0.20 0.30 0 0.005 0 0.01 1.35

最大 0.95 0.35 0.40 0.020 0.008 0.025 0.02 1.45 0.015 0.00025

目标 0.92 0.25 0.35 0 0.007 1.40

EF1 0.07 0.07 0.006 0.066 0.015 0.01 0.007

EF2 0.06 0.01 0.07 0.005 0.065 0.015 0.02 0.006

LF1 0.77 0.22 0.26 0.007 0.047 0.015 0.05 1.32 0.009

LF2 0.88 0.24 0.26 0.008 0.037 0.015 0.02 1.36 0.009

VD1 0.94 0.23 0.33 0.007 0.007 0.015 0.017 1.327 0.007

中包1 0.93 0.23 0.33 0.008 0.006 0.015 1.37 0.009 0.000 22 2.2.5 保

护浇注和防堵技术及结晶器水流量、电磁搅拌和二次冷却的有效控制大包钢流的保护浇注在减少钢液的二次氧化方面起着十分重要的作用。因此,GMH厂对保护浇注的吹氮流量实行了控制。

轴承钢对点状夹杂物特别敏感。所以,国外轴承钢用户都不允许用钙处理技术。中间包水口的防堵,GMH厂采用了中间包水口吹氮技术。

结晶器水流量、电磁搅拌和二次冷却的合理制度是保证铸坯低倍质量的关键所在,表6是浇注轴承钢的一个实例。

表6 轴承钢钢流保护浇注、结晶器水流量、电磁搅拌和二次冷却控制的实例Table 6 An example on casting strand protection, mould water flow rate, EM stirring

and secondary cooling control for bearing steel production

二次冷却搅停中包水口吹.-1钢包浇注保结晶器拌搅 min/压力/MPa 压缩

流量/L流氮流量护吹氮水流量时时.-1空气号 min /L.-1.-1/L/Lmin min 间间压力 1区 2区 3区 4区 /压力/MPa /s /s /MPa 1 10 6.8/0.073 2 000 100 5 340/1.1 162/0.45 59/0.35 50/0.32 0.17 2 10 5.9/0.074 1 950 100 5

338/1.0 160/0.44 58/0.34 51/0.32 0.17 3 10 6.8/0.075 2 030 100 5 339/1.0 163/0.45 61/0.36 50/0.32 0.17 4 10 5.6/0.071 2 000 100 5 342/1.2

161/0.44 60/0.35 49/0.31 0.17 5 10 5.4/0.070 1 980 100 5 341/1.2

160/0.45 62/0.36 53/0.33 0.17 6 10 6.1/0.074 1 990 100 5 340/1.1

159/0.44 61/0.35 51/0.32 0.17

注:?结晶器液位80%;?电磁搅拌频率50 Hz,电压360 V,电流A相500 A,B相800 A,C相800 A。

,5,3 法国Ascometal公司Fos厂和Dunes厂的轴承钢生产 3.1 轴承钢生产工艺流程

电炉熔炼(废钢100%)?EBT出钢倒入钢包(同时加渣料,预脱氧和合金化)?钢包到加热工位?添加合成渣?加热和吹氩搅拌,加入脱氧剂和合金?钢包到真空工位(RH)脱气?模铸(氩气保护钢流;锭重:5.3 t;6.2 t;7.3 t)或连铸(四流旋转式)。

3.2 二次精炼中的夹杂物的控制

Ascometal公司认为,对于轴承钢的精炼,应把重点放在:

(1) 选择碱性耐火材料作为钢包内衬;

(2) 最大限度地去除电炉EBT出钢的炉渣;

(3) 尽早形成非常低氧化程度的脱氧精炼渣,渣的液相比例要大于90%;

(4) 采用受控的气体搅拌,使钢中夹杂物上浮。

根据某一炉渣/金属模型确定炉渣成分后,在二次精炼中,应采用X射线萤光光谱仪在线分析炉渣的成分,必要时,应调整其成分,以避免由Ca和Mg引起的铝酸钙夹杂物的生成。

在RH内,35 min的脱气过程可使钢中夹杂物的特性发生强烈变化,如表7所示。

表7 RH脱气前后钢中夹杂物的特性变化

Table 7 Variation of characteristics of inclusion in bearing steel before and

after RH degassing

炉号试样氧化铝比例/% 铝酸盐比例/%

RH之前 17 83 A RH之后 87 13

RH之前 9 91 B RH之后 100 0

3.3 浇注过程中夹杂物的控制

对于轴承钢的浇注,应把重点放在:(1)避免钢包和锭模之间钢水流的二次氧化;(2)最大限度地避免钢水和耐火材料之间的相互作用;(3)最大限度地避免钢包渣,保温剂或浇注保温渣的卷入。

浇注钢锭时,应特别注意:

(1) 钢包和中注管之间的保护,惰性气体中的O?0.2%; 2

(2) 浇注耐火材料密封砌筑;

(3) 砌筑之后清理耐火砖通道;

(4) 选择优良的浇注耐火材料;

(5) 不断优化浇注工艺规程;

(6) 控制浇注结束时的钢包中的注余钢水量。

浇注钢坯时,应特别注意:

(1) 用AMEPA装置检测钢包中的下渣量;

(2) 在钢包和中间包之间,采用耐火材料保护套管;

(3) 选择优良的中间包耐火材料和绝热剂;

(4) 中间包和结晶器之间的惰性气氛中的O?0.2%; 2

(5) 选择优良的浇注耐火材料;

(6) 对浇注时的液位面进行严密监控,并在浇注之后检验水口和塞棒的侵蚀程度。

3.4特殊钢信息

(1) 钢中氧含量(Fos厂和Dunes厂)

-6-6-6 LF精炼之后:15×10;RH脱气之后:5×10;最高:8×10.

(2) 钢中钛含量

-6-6-6-6 Fos厂:15×10(要求?30×10);Dunes厂:18×10(要求:?30×10)。

,6、7,4 意大利ABS钢厂的轴承钢生产

4.1轴承钢生产工艺流程

80 t电炉熔炼废钢(100%;三次进料配有天然气烧嘴和底吹技术)?EBT出钢倒入钢包(同时加渣料,预脱氧和Mn合金化)?钢包到加热工位?添加合成渣?加热和吹氩搅拌,加入脱氧剂和合金?钢包到真空工位脱气?浇铸成钢坯(方坯:280 mm×280 mm;圆坯:Φ220,325 mm)。

4.2 冶金进展

(1) 利用底吹技术在电炉内快速增碳,从而大大降低钢中氧含量,减少预脱氧夹杂。

(2) 在铝脱氧之后,进行铬的合金化,从而在进一步降低钢中氧含量的同时,提高了合金的回收率。

-6 (3) 为了保证钢中氧含量低于13×10,将铝控制在0.025%左右。

(4) LF和VD上的过程控制计算机使吹氩搅拌强度、温度和合金化的计算,都

能按工艺要求控制。

典型的100Cr6轴承钢的成分控制如表8所示。

表8 ABS厂的钢包精炼100Cr6钢的成分控制/%

Table 8 Chemical composition control of steel 100Cr6 during ladle treatment at

ABS Works/%

工序 C Si Mn P S Al Cr N H O EF2 0.85 0.20 ?0.020 0.030 0.20 0.006 LF1 0.90 0.21 0.28 ?0.020 0.030 0.04 0.20 0.009 LF2 1.01 0.25

0.35 ?0.020 0.020 0.03 1.50 0.009

-6 ?1.5 ?13×100.010, -6中包1 1.01 0.25 0.35 ?0.020 0.025

1.50 ?65×10 -6-60.0035 ×10 (平均10×10)

,8、9,5 日本山阳公司的轴承钢生产特点及其冶金进展

5.1 轴承钢生产工艺流程

90 t电炉熔炼(废钢100%;预热;粗炼75 min)?EBT出钢(同时预脱氧和加合成渣)?钢包到LF(精炼30,60 min;温度:1 570,1 520 ?)?添加合成渣?加热和吹氩,加入脱氧剂和合金?钢包到RH脱气(20 min)?加铝和合金?浇铸成钢锭或钢坯(370 mm×470 mm)。

5.2 冶金进展

(1)采用高碱度渣系,确保钢中低氧和低硫。表9是高碱度渣的一个实例。

表9 轴承钢高碱度渣系的一个实例

Table 9 An example on slag system with high basicity for bearing steel melting

成分 CaO SiO AlO MgO CaF 2232

含量/% 57.8 13.3 15.8 4.3 7.8

(2) 实行受控的吹氩搅拌,平均功率为100 W/t钢。

(3) 严格控制有害元素含量,如表10所示。

表10 轴承钢中的有害元素含量

Table 10 Deleterious element content in bearing steel

-6/×10 OT氧含量范 S/% Als/% Ti/% -6围/×10 连铸平均模铸平均

0.003 0.011 0.0014 3,11 5.8 8.3 ,0.013 ,0.022 ,0.0045

(4) 轴承钢连铸生产时,采用结晶器和凝固末端的电磁搅拌,使连铸坯的中心偏析得以分散,中心疏松得到改善。

,,,,6 俄罗斯奥斯科尔铜厂的轴承生产

(1) 研究了二冷喷雾的均匀性,降低了连铸坯的表面温度和浇注温度,消灭了连铸坯的表面裂纹和内部裂纹。

(2) 对中间包和结晶器内的钢水流动状态进行了研究。

在中间包内,将双堰同带惰性气体清洗装置的过滤器一起使用,使钢水以最佳状态流动,确保夹杂物聚集并沉淀在过滤器上,由中间包内的液态渣层带走,从而减少了特别是粗大型的非金属夹杂物。

在浸入式水口方面,采用带四个侧向出钢口和一个竖直出钢口的水口,将使粗大型的非金属夹杂物的级别最低。

(3)对结晶器内的钢液面变化与连铸坯内非金属夹杂物的关系进行了研究。

如果结晶器内的钢液面出现快速波动,则会使结晶器内的保护渣颗粒进入钢水中,造成非金属夹杂物。

钢水以高湍流度流动时,由于小的夹杂物的滞附及横向流动并在结晶器壁上沉淀,使得夹杂物颗粒发生碰撞和粗化的概率增加。而沉淀主要与铝脱氧反应的产物相对应,这些复合沉淀物尺寸长大,使水口出钢口的直径减小。随着金属流动线速度的增加,堆积的复合沉淀物被冲走,造成结晶器内的钢液面出现很大波动。此后,夹杂物或者上浮到液态保护渣层中去;或者被生长着的枝晶臂束缚住。这样,在轧后的钢材中,夹杂物变形为粗大的非金属夹杂

7 国外轴承钢精炼技术和连铸技术的进展

国外轴承钢精炼技术的进展主要体现在:粗炼钢液的低氧化和低温化;粗炼炉出钢的钢渣分离;精炼渣的合成化和液相化以及在线分析化;钢液精炼搅拌的模型化

(包括吹氩搅拌的流量和时间以及吹氩位置);钢包浇钢的示渣;温度和成分以及铝脱氧工艺的过程控制。

轴承钢精炼相关技术的进展主要体现在钢包耐火材料的碱性化及钢包和中间包的高温预热。

国外轴承钢连铸技术的进展主要体现在以下几方面:钢包和中间包留钢;钢流浇注气氛的惰性化和防堵;中间包钢水的大容量化;中间包钢水流动的最优化;结晶器钢液面的稳定;连铸坯的大型化;二冷喷雾的均匀;电磁搅拌多级化。

轴承钢精炼与连铸技术的不断进展使钢中有害元素(如Ti、Sn、P、S、Al、H、O等)含量的控制达到了全面化和超纯化。瑞典和日本的轴承钢钢中氧含量已-6-6下降到5×10,8×10。同时,钢中夹杂物的数量与形态的控制实现了在线定量化。

作者简介:徐明华,男,59岁,教授级高工,《特殊钢》编委。1962年毕业于北京钢铁学院特钢专业。现任上海五钢(集团)有限公司副总工程师。

作者单位:上海五钢集团有限公司,上海 200940

参考文献

1 世界金属导报,1998,4,14

2 Lauvent Huet, et al. Steelmaking Conference Proceedings, 1997,639

3 虞明全.德国电弧炉炼钢的最新进展.上海冶金情报,1998,(3):26

4 上海五钢集团公司赴德连铸培训团.赴德连铸培训报告.内部资料,1997

5 Ascometal Fos 和Dunes厂生产52100钢的进展.景德喜译.五钢科技,1997,(2):21

6 Mavridis G. ABS工厂的100Cr6轴承钢生产.达涅利消息,1993,(111):13

7 Ruzza W. ABS 高质量大方坯连铸机.达涅利消息.1993,(111):13

8 王平等.日本轴承钢生产现状.特殊钢,1991,(4):4

9 李风翔等.轴承钢的连铸生产.特殊钢,1996,(2):15

10 世界金属导报,1992,10,24 收稿日期:1999-04-02

轴承钢的生产现状与发展

轴承钢的生产现状与发展 1 前言 滚动轴承是重要的机械基础件,在宇航、军工、机械制造、铁路运输以及汽车制造等行业中应用十分广泛。它在很大程度上决定了装备的精度、性能、寿命与可靠性。轴承钢是重要的特钢品种,其纯净度和组织均匀性是影响轴承寿命的重要因素。含1.0%C、1.5%Cr的GCr15滚珠轴承钢是专用钢中质量要求最为苛刻的钢种,该钢种是19世纪末发明的,100年来,成分基本没变化,而质量提高了很多,它是发达国家中在生产、科研方面投入人力、物力最多的钢种,一向被认为是高质量钢的代表。其冶炼方法,从30~40年代传统的酸性平炉、碱性平炉、碱性电弧炉单炼,60年代的钢包滴流脱气法和真空循环脱气法(RH)精炼,发展到今天的综合炉外精炼工艺(LF+RH、LF+VD等),使钢中氧含量及其它有害元素的含量大幅度降低,疲劳寿命猛增,例如瑞典SKF公司是世界公认的轴承及轴承钢生产“王国”,质量居全球之冠,它们80年代创建的SKF-MR法(MR是熔炼加精炼的意思),使轴承钢的氧含量达到10×10-6以下,日本山阳特殊钢公司从60年代起经过整整30~40年的努力,到80年代末,最终形成了90tEAF-LF-RH-CC工艺生产轴承钢,氧含量达到5.0×10-6左右。 经过几十年的发展,中国目前不仅已经成为轴承钢生产大国,形成了几条轴承钢生产工艺路线,即EF+LF+VD、EF+V AD、EF+吹氩或喂丝工艺路线等,年产轴承钢80万吨左右(日本60万吨、瑞典70万吨),基本能满足国内市场的需求,并有少量出口;而且其内部质量也接近或达到国际水平,如氧含量降到了10×10-6左右。但是国产轴承钢与瑞典SKF、日本山阳等先进厂家相比还存在一定差距,主要表现在以下三个方面:一是钢中微量杂质元素含量偏高;二是表面质量差(包括尺寸精度、表面裂纹和脱碳等);三是内部质量不稳定,波动范围大。 2 轴承的工作环境及对轴承钢的性能要求 2.1工作环境 轴承是由内、外套圈、滚动体(滚珠、滚柱或滚针)和保持器四部分组成,除保持器外,其余都是由轴承钢组成。当轴承工作时,轴承内、外套圈,轴承滚动体间承受高频、变应力的作用。轴承的工作条件十分复杂。载荷集中作用在滚动体的很小面积上。理论上讲对于滚珠,作用在一点上;而对于滚柱则作用在一条线上,并且滚动体与套圈间接触面积也很小(呈点/线接触),因此轴承零件在工作时,其滚动体和套圈表面的单位面积上要承受很大的压力,一般高达1500-5000N/mm2;轴承旋转时,还要承受离心力的作用,作用力随转速的增加而增大;滚动体和套圈间不仅存在滚动,而且还有滑动,所以在滚动体与套圈之间还存在着摩擦。在以上几种力的综合作用下,在套圈或滚动体的表面上抗疲劳强度低的部位首先产生疲劳裂纹,最后形成疲劳剥落,使轴承破损失效。轴承正常的破损形式是接触疲劳损坏,常见的还有塑性变形、压痕、磨损、裂纹等。

轴承钢的热处理工艺及参数和发展

轴承钢热处理工艺参数 时间:2010-06-14 08:59:46 来源:机械社区作者:

时间:2010-04-19 16:29:25 来源:中国金属加工在线作者:轴承钢是质量要求很严格的钢类。目前对轴承钢提出的要求有:用户免加工和检查、提高质量、规格细化和提高尺寸精度等,而且,对这些要求的重要程度越来越高。为满足这些要求,JFE制钢使用了各种保证产品质量和进行精加工的设备生产轴承钢。这些设备与新开发的提高质量的技术相结合,可以生产尺寸范围宽、质量高、附加值高的热处理和热轧轴承钢。 JFE轴承钢制造技术的特点是: 1)表面质量精细加工和质量检查体系 用对钢坯进行火焰清理和将连铸坯轧制成小型圆坯的方法,均匀去除表面瑕疵、皮下夹杂物和脱碳层。对质量要求特别高的材料,实施钢坯扒皮作业高度清除缺陷。为保证小型圆坯的表面质量,用自动涡流探伤仪和磁粉探伤仪进行检查;对内部缺陷,用圆坯全断面超声波探伤仪检测内部孔隙和夹杂物。 2)轴承钢的精细制造技术和质量保证 在线材-棒材厂,在棒材轧制线上增设线材轧制线,进行联合轧制。对棒材和线材都采用4辊精轧机进行精轧,棒钢的尺寸精度在0.01mm以下,用户可以省略扒皮和拉拔加工。对线材可进行自由尺寸轧制,并可以生产Φ4.2mm的小尺寸线材。由于把线材已经轧制到锻造的尺寸,所以用户可以省略拔丝、热处理和表面处理工序。 3)提高钢的洁净度 近年来,JFE制钢为了提高钢的洁净度,采用了PERM(加减压精炼)、LF(炉外精炼炉)对钢的生产工艺进行了改进。PERM法是在转炉冶炼时,使氮、氢等气体溶解在钢中,然后,用RH炉(真空脱气)迅速减压,使钢中产生气体,利用这种气体捕捉并排除钢液中的夹杂物。 JFE制钢还在2008年新建LF炉,大大提高了夹杂物的去除能力。采用上述工艺和设备的效果是:与原有工艺相比,夹杂物个数预测指数减少34%、夹杂物最大直径指数减少29%、夹杂物最大直径指数分布的标准偏差减少了73%。 由于采用了具有上述特点的制造技术,JFE制钢今后将继续向用户 轴承钢资料 时间:2010-08-17 11:44:25 来源:热加工行业论坛作者:轴承钢全名叫滚动轴承钢,具有高的抗压强度与疲劳极限,高硬度,高耐磨性及一定韧性,淬透性好,对硫和磷控制极严,是一种高级优质钢,可做冷做摸具钢。 比重:7.81 (一)轴承钢锻造温度

国际钢牌号对照表

国际钢牌号对照表 一、我国钢号表示方法概述 钢的牌号简称钢号,是对每一种具体钢产品所取的名称,是人们了解钢的一种共同语言。我国的钢号表示方法,根据国家标准《钢铁产品牌号表示方法》(GB221-79)中规定,采用汉语拼音字母、化学元素符号和阿拉伯数字相结合的方法表示。即: ①钢号中化学元素采用国际化学符号表示,例如Si,Mn,Cr……等。混合稀土元素用“RE”(或“Xt”)表示。 ②产品名称、用途、冶炼和浇注方法等,一般采用汉语拼音的缩写字母表示,见表。 ③钢中主要化学元素含量(%)采用阿拉伯数字表示。表:GB标准钢号中所采用的缩写字母及其涵义:

二、我国钢号表示方法的分类说明 1.碳素结构钢 ①由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235表示屈服点(σs)为235 MPa的碳素结构钢。 ②必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。 ③专门用途的碳素钢,例如桥梁钢、船用钢等,基本上采用碳素结构钢的表示方法,但在钢号最后附加表示用途的字母。 2.优质碳素结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.45%的钢,钢号为“45”,它不是顺序号,所以不能读成45号钢。 ②锰含量较高的优质碳素结构钢,应将锰元素标出,例如50Mn。 ③沸腾钢、半镇静钢及专门用途的优质碳素结构钢应在钢号最后特别标出,例如平均碳含量为0.1%的半镇静钢,其钢号为10b。 3.碳素工具钢 ①钢号冠以“T”,以免与其他钢类相混。 ②钢号中的数字表示碳含量,以平均碳含量的千分之几表示。例如“T8”表示平均碳含量为0.8%。 ③锰含量较高者,在钢号最后标出“Mn”,例如“T8Mn”。 ④高级优质碳素工具钢的磷、硫含量,比一般优质碳素工具钢低,在钢号最后加注字母“A”,以示区别,例如“T8MnA”。 4.易切削钢 ①钢号冠以“Y”,以区别于优质碳素结构钢。 ②字母“Y”后的数字表示碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.3%的易切削钢,其钢号为“Y30”。 ③锰含量较高者,亦在钢号后标出“Mn”,例如“Y40Mn”。 5.合金结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,如40Cr。 ②钢中主要合金元素,除个别微合金元素外,一般以百分之几表示。当平均合金含量<1.5%时,钢号中一般只标出元素符号,而不标明含量,但在特殊情况下易致混淆者,在元素符号后亦可标以数字“1”,例如钢号“12CrMoV”和“12Cr1MoV”,前者铬含量为0.4-0.6%,后者为0.9-1.2%,其余成分全部相同。当合金元素平均含量≥1.5%、≥2.5%、≥3.5%……时,在元素符号后面应标明含量,可相应表示为2、3、4……等。例如18Cr2Ni4WA。 ③钢中的钒V、钛Ti、铝AL、硼B、稀土RE等合金元素,均属微合金元素,虽然含量很低,仍应在钢号中标出。例如20MnVB钢中。钒为0.07-0.12%,硼为0.001-0.005%。 ④高级优质钢应在钢号最后加“A”,以区别于一般优质钢。 ⑤专门用途的合金结构钢,钢号冠以(或后缀)代表该钢种用途的符号。例如,铆螺专用的30CrMnSi钢,钢号表示为ML30CrMnSi。

轴承钢牌号化学成分及标准对比

调研报告内容: 1、概述(研究目的与意义) 2、该产品研究国内外研究与发展现状(发展过程、现状及发展前景) 3、技术、市场分析(重点介绍) 3.1国内生产现状 (包括主要生产厂家、各厂家生产该产品采用的生产工艺流程、生产设备、 关键技术、生产规格、执行标准或技术条件、产品产量和质量状况、现有及潜在用户、市场占有情况等)(重点介绍) 3.2市场分析 (包括现有和潜在市场容量、产品规格、售价、利润情况、主要品种、主要目标用户及加工工艺、技术质量要求等) (重点介绍) 4、可行性分析 莱钢开发生产该产品的必要性和可行性分析(主要分析莱钢现有装备和工艺条件是否满足、产品利润预测等) 5、其它: 特殊要求品种需要介绍一下钢种定义、性能特点、主要用途、用户个性化要求等)1、概述(研究目的与意义) 作为合金钢的一种, 轴承钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢及特殊工况条件下应用的特殊轴承钢。目前,我国轴承钢总产量已达220万t 左右,其中高碳铬轴承钢约占轴承钢总产量的90%以上。轴承钢是所有合金钢中质量要求最严格、检验项目最多、生产难度最大的钢种之一,主要用于制造滚动轴承。世界公认轴承钢的生产水平是一个国家冶金水平的标志。对于一个企业来说,轴承钢的生产水平也是一个企业冶金水平的标志,纵观国际及国内的知名特钢生产企业,无一不将轴承钢特别是高标准轴承钢作为其产品调整、发展战略的一个重要目标。我国的一些知名特钢

生产企业如:兴澄特钢、东北特钢、上海宝钢特钢生产的轴承钢具有品质高(通过国际知名轴承公司SKF、FAG、Timken 认证),产量大(年产量基本维持在30-50 万吨的水平)等特点。 莱钢特钢作为一个老牌特钢生产企业,目前轴承钢生产只能按国内标准生产,档次低、品种单一、产量低(年产量在1 万吨左右),与国际、国内的知名特钢生产企业相比差距明显。根据现有装备和生产水平,开发高品质轴承钢,并适当扩大产量不仅对于进一步调整、优化企业产品结构,提高莱钢特钢产品的附加值及经济效益,增强市场竞争能力具有重要意义,而且有利于提升企业的知名度。2、轴承钢研究国内外研究与发展现状(发展过程、现状及发展前景) 2.1国内外轴承钢钢种系列发展状况 轴承用钢的质量是所有合金钢中要求最严格、检验项目最多的钢种。世界公认轴承钢的水平是一个国家冶金水平的标志。随着科学技术迅猛发展,轴承钢使用条件日益恶劣,对轴承提出了非常苛刻的要求。由于轴承的工作环境、使用条件不同, 除了大量生产高碳铬轴承钢外, 还发展了渗碳轴承钢、中碳轴承钢、不锈轴承钢、高温轴承钢等系列钢种。 高碳铬轴承钢是轴承钢的代表钢种, 各国对之都有专用的技术标准。例如, ISO/FDIS683-17 中纳标的高碳铬轴承钢钢种有: 100Cr6、100CrMnSi4-1、100CrMnSi6-4、100CrMnSi6-6、 100CrMo7、100CrMo7-3、100CrMo7-4、100CrMnMoSi8-4-6。美国的ASTMA 295 的高碳铬轴承钢包括:52100 、5195、UNSK1952、6 1070M、5160。此外,美国对高淬透性的高碳铬轴承钢, 有专用标准 ASTM A485,其包括的钢种有: Grade1~Grade4、100CrMnSi4-4 、100CrMnSi6-4 、 100CrMnSi6-6、100CrMo7、100CrMo7-3、100CrMo7-4、100CrMnMoSi8-4-6。中国的高碳铬轴承钢(GB/T18254-2002)包括的钢种有: GCr15 、GCr15SiMn、GCr4、GCr15SiMo、GCr18Mo。 渗碳轴承钢的表面经渗碳处理后具有高硬度和高耐磨性,而心部仍有良好的韧性, 能承担较大的冲击。这类钢的最高使用温度也一般在200℃以下。这类钢在美国的产量约占轴承钢总产量的30%,在中国仅占3%左右。ISO/FDIS683-17 中纳标的渗碳轴承钢钢种有20Cr3、20Cr4、20MnCr4-2、17MnCr5、19MnCr5、15CrMo4、20CrMo4、20MnCrMo4-2、20NiCrMo2、20NiCrMo7、18CrNiMo7-6、16NiCrMo16-5。 美国的ASTM A534的渗碳钢标准中,除了覆盖ISO/FDIS683-17的所有钢种外, 还包括:4118H、4320H、4620H、4720H、4817H、4820H、5120H、8617H、8620H和9310H。中国的渗碳轴承钢标准GB/T3203-82中的钢种有: G20CrMo、G20CrNiMo、G20CrNi2Mo、G20Cr2Ni4、 G10CrNi3Mo、G20Cr2Mn2M。oG20CrMo钢经渗碳、淬回火后, 表层具有较高硬 度和耐磨性,达到轴承材料基本要求。心部硬度较抵,有较好的韧性,适用于制作受冲击负荷的零部件。另外还具有较高的热强性。它与美国的4118H相近似。G20CrNiMo钢经渗碳或碳氮共渗后具有明显优于GCr15钢的接触疲劳寿命, 表面耐磨性与GCr15钢相近。心部有足够的韧性。该钢具有良好的淬透性。它是制作耐冲击负荷轴承的良好钢种, 它与美国的8620H相近。G20CrNi2Mo钢具有中等表面硬化性, 它比G20CrNiMo钢具有更好的淬透性和高的

轴承钢概况及质量检测

轴承钢概况及质量检测 轴承钢是用来制造滚珠、滚柱和轴承套圈的钢种。轴承在工作时承受着极大的压力和摩擦力,因此要求轴承钢有高而均匀的硬度和耐磨性以及高的弹性极限;另外,对轴承钢的化学成分的均匀性、非金属夹杂物的含量和分布、碳化物的分布等要求都十分严格。轴承钢是所有钢铁生产中要求最严格的钢种之一。轴承钢按不同的用途可分为若干种类,但目前比较常用的为高碳铬轴承钢GCr15。高碳铬轴承钢GCr15是世界上生产量最大的轴承钢,含碳为1%左右,含铬量为1.5%左右。轴承钢的性能要求众所周知,在各种运输车辆、机床、传动机械以及其他高速转动的机械中,轴承是不可缺少的零部件,而轴承钢就是用来制造各种滚动轴承的专用钢种。轴承钢的材料特性主要表现在以下方面:由于轴承钢的含碳量较高,钢锭浇铸及冷却时容易产生碳和铬的偏析,所以轴承钢钢锭开坯前应进行高温保温或扩散退火;轴承钢的导热性差,在加热时要防止炸裂;轴承钢在加热过程中容易产生脱碳、过热和过烧现象;轧后缓慢冷却时有明显的网状碳化物析出;在终轧温度低于800℃时,易产生带状碳化物。滚动轴承的工作条件极为复杂,承受着各种高的交变应力,如拉力、压力、剪力和摩擦力等。基于对轴承工作条件和破坏情况的分析,对轴承钢的性能要求主要有:具有高的接触疲劳强度和抗压强度;经热处理后必须具

有高而均匀的硬度;具有高的弹性极限,防止在高载荷作用下轴承发生过量的塑性变形;要有一定的韧性,防止轴承在受冲击载荷作用时发生破坏;要有一定的抗腐蚀性能;要有良好的工艺性能,如成型、切削、磨削等性能,以适应大批量、高效率、高质量生产的需要;要具有良好的尺寸稳定性,防止轴承在长期存放或使用中因尺寸变化而降低精度。根据轴承的特殊使用要求,轴承制造行业对轴承钢的生产也提出了非常严格的质量要求,具体体现在标准YB9—68及轴承钢生产标准YJZ84中,这两个标准是目前轴承钢生产中的两个并行标准。轴承钢的产品系列轴承钢的产品系列主要有热轧棒材、冷拔材、锻材、管材、盘条以及钢丝等几类,其中用量最大的是热轧棒材。由于各种机械在运行当中是否完全可靠,在很大的程度上要取决于轴承的质量和可靠性,因此,轴承和轴承钢的质量越来越引起世界各国的重视。目前,瑞典和日本的轴承钢质量在世界上处于领先地位。我国轴承钢的主要生产厂家有大冶特钢、北满特钢、上钢五厂、长城特钢、大连钢厂及本钢等。太钢轴承钢的产量最高时近2万t,约占全国总产量的1%~2%。轴承钢的研发方向世界各国都在研究和开发新型轴承钢以扩大应用和代替传统的轴承钢。例如:快速渗碳轴承钢,通过改变化学成分来提高渗碳速度,其中碳含量由传统的0.08%~0.20%提高到0.45%左右,渗碳时间由7h缩短到

国内外轴承钢发展现状方向

国内外轴承钢发展现状及方向 一、轴承钢对组织结构及性能基本要求 轴承可分为滚动轴承和滑动轴承两类,用于确定旋转轴与其他零件相对运动位置,起支承或导向作用的零部件,它是由内、外套圈、滚动体(滚珠、滚柱或滚针)和保持器四部分组成,合称为轴承四大件。轴承工作条件十分复杂,不仅要承受各类高的交变应力,还要承受各种瞬时冲击力的作用,使轴承极易产生疲劳裂纹和摩擦破坏,严重的情况下出现轴承套圈的断裂破坏。轴承主要破坏形式主要有两种,即最常见接触疲劳破坏和占次要地位的磨损破坏。由于要承受高接触应力(一般高达1500-5000N/mm2)、多次循环接触疲劳应力以及滑动磨损的工作环境,要求轴承有高抗塑性变形,抗摩擦磨损,高旋转精度及尺寸精度,高尺寸稳定性、长使用寿命和高可靠性;对于在特殊条件下工作的轴承,还有耐冲击、高Dn值(轴承直径与转速的成绩)、耐高温低温,防腐蚀和抗磁等性能。 轴承钢是制造轴承的主要材料,轴承钢品质最高,性能要求苛刻,而且量大面广,其种类繁多,但基本上可分为高碳铬轴承钢、渗碳轴承钢、中碳轴承钢、不锈轴承钢、高温轴承钢及无磁轴承钢等系列钢种。(1)高碳铬轴承钢:高碳铬轴承钢是轴承钢的代表钢种:GCr15、GCr15SiMn、GCr4、GCr15SiMo、GCr18Mo 等。该类钢是轴承钢的主体,占到我国轴承钢总量的90%以上(美国不到70%,欧洲不到50%)。我国高碳铬轴承钢的冶金水平、热处理水平及表面处理水平与国外相比尚有较大差距;(2)渗碳轴承钢:表面经渗碳处理后具有高硬度和高耐磨性,而心部仍有良好的韧性,能承担较大的冲击。品种有G20CrMo、G20CrNiMo、G20CrNi2Mo、G20Cr2Ni4、G10CrNi3Mo、G20Cr2Mn2Mo等。美国的渗碳轴承

轴承钢钢号国内外对照

各国轴承钢牌号对照表 ISO 683-17:1999欧盟日本美国中国 Number Name EN 10027-2:1992JIS ASTM A 295-2005GB/T 18254高碳铬轴承钢B1100Cr6 1.3505SUJ252100GCr15 Through-hardening B2100CrMnSi4-4 1.3518SUJ3GCr9SiMn bearing steels B3100CrMnSi6-4 1.3520GCr15SiMn B4100CrMnSi6-6 1.3519 B5100CrMo7 1.3537 B6100CrMo7-3 1.3536 B7100CrMo7-4 1.3538 B8100CrMnMoSi8-4-61.3539 50100GCr6 SUJ151100GCr9 渗碳轴承钢B2020Cr3 1.3559 Case-hardening B2120Cr4 1.7027SCr420 bearing steels B2220MnCr4-2 1.3515 B2317MnCr5 1.3521 B2419MnCr5 1.3523 B2515CrMo4 1.3566SCM4154320G20CrNi2Mo B2620CrMo4 1.3567SCM420 B2720MnCrMo4-2 1.3570 B2820NiCrMo2 1.6522SNCM2208620G20CrNiMo B2920NiCrMo7 1.3576SNCM4204118G20CrMo B3018CrNiMo7-6 1.6587 B3118NiCrMo14-6 1.3533G20Cr2Ni4 B3216NiCrMo16-5 1.35329310G10CrNi3Mo G20CrMn2Mo 感应淬火轴承钢B40C56E2 1.1219S55C

世界各国钢材牌号对照表

一、我国钢号表示方法概述 钢的牌号简称钢号,是对每一种具体钢产品所取的名称,是人们了解钢的一种共同语言。我国的钢号表示方法,根据国家标准《钢铁产品牌号表示方法》(GB221-79)中规定,采用汉语拼音字母、化学元素符号和阿拉伯数字相结合的方法表示。即: ①钢号中化学元素采用国际化学符号表示,例如Si,Mn,Cr……等。混合稀土元素用“RE”(或“Xt”)表示。 ②产品名称、用途、冶炼和浇注方法等,一般采用汉语拼音的缩写字母表示,见表。 ③钢中主要化学元素含量(%)采用阿拉伯数字表示。表:GB标准钢号中所采用的缩写字母及其涵义

二、我国钢号表示方法的分类说明 1.碳素结构钢 ①由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235表示屈服点(σs)为235 MPa的碳素结构钢。 ②必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。 ③专门用途的碳素钢,例如桥梁钢、船用钢等,基本上采用碳素结构钢的表示方法,但在钢号最后附加表示用途的字母。 2.优质碳素结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.45%的钢,钢号为“45”,它不是

顺序号,所以不能读成45号钢。 ②锰含量较高的优质碳素结构钢,应将锰元素标出,例如50Mn。 ③沸腾钢、半镇静钢及专门用途的优质碳素结构钢应在钢号最后特别标出,例如平均碳含量为0.1%的半镇静钢,其钢号为10b。3.碳素工具钢 ①钢号冠以“T”,以免与其他钢类相混。 ②钢号中的数字表示碳含量,以平均碳含量的千分之几表示。例如“T8”表示平均碳含量为0.8%。 ③锰含量较高者,在钢号最后标出“Mn”,例如“T8Mn”。 ④高级优质碳素工具钢的磷、硫含量,比一般优质碳素工具钢低,在钢号最后加注字母“A”,以示区别,例如“T8MnA”。4.易切削钢 ①钢号冠以“Y”,以区别于优质碳素结构钢。 ②字母“Y”后的数字表示碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.3%的易切削钢,其钢号为“Y30”。 ③锰含量较高者,亦在钢号后标出“Mn”,例如“Y40Mn”。 5.合金结构钢 ①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,如40Cr。 ②钢中主要合金元素,除个别微合金元素外,一般以百分之几表示。当平均合金含量<1.5%时,钢号中一般只标出元素符号,而不标明含量,但在特殊情况下易致混淆者,在元素符号后亦可标以数字“1”,例如钢号“12CrMoV”和“12Cr1MoV”,前者铬含量为0.4-0.6%,后者为0.9-1.2%,其余成分全部相同。当合金元素平均含量≥1.5%、≥2.5%、≥3.5%……时,在元素符号后面应标明含量,可相应表示为2、3、4……等。例如18Cr2Ni4WA。 ③钢中的钒V、钛Ti、铝AL、硼B、稀土RE等合金元素,均属微合金元素,虽然含量很低,仍应在钢号中标出。例如20MnVB 钢中。钒为0.07-0.12%,硼为0.001-0.005%。

国外轴承钢的生产及发展概况

国外轴承钢的生产及发展概况 轴承钢精炼与浇铸技术发展概况 徐明华虞明全郭永铭 摘要概述了瑞典、德国、法国、意大利、日本和俄罗斯轴承钢生产工艺流程和设备特点,重点介绍二次精炼和浇铸时对钢中氧含量和夹杂物的控制,讨论轴承钢精炼和连铸技术的发展势。 关键词轴承钢精炼浇铸氧含量夹杂物 近10年来,在国外炼钢工作者的不断努力下,国外轴承钢精炼与浇铸技术取 得了明显进展,轴承钢钢中氧含量不断下降,钢中夹杂物数量和形态得到有效控制。 在国外,生产轴承钢的厂家主要集中在瑞典,日本,德国,法国,意大利,俄罗斯等国家,尤以瑞典和日本的产量最高,前者年产70万t,后者60万t。 国外轴承钢生产的典型厂家的工艺和装备及其特点如表1所示。 表1 轴承钢生产的典型厂家的工艺和装备特点 Table 1 Technology and equipment characteristics of typical works for bearing steel production 国名瑞典德国法国意大利日本俄罗斯 Ascome Ascometal 山阳奥斯科公司或厂家 SKF GMH ABS厂 tal/Fos /Dunes 公司尔钢厂 废钢冷料/% 100 100 100 100 100 100 100 熔炼炉形式 AC电炉 DC电炉 AC电炉 AC电炉 AC电炉 AC电炉 AC电炉 出钢量/t 100 122,132 120 95 80 90 150

出钢方式 OBT EBT EBT EBT EBT EBT EBT 钢包精炼方式 ASEA-SKF LF LF LF LF LF 底吹氩底吹氩底吹氩搅拌形式电磁底吹氩底吹氩底吹氩两点或氮或氮 真空形式 VD VD RH RH VD RH DH 连铸和浇注形式模铸连铸模铸连铸连铸连铸模铸 精炼渣料来源合成活性石灰合成合成石灰石合成合成 夹杂物分析在线离线离线离线离线离线 炉渣成分分析在线在线在线在线在线 钢包留钢量/t 有 ?3 有有有 中间包留钢量/t ?3 有 AMEPA AMEPA AMEPA 钢包示渣手段有电磁示渣电磁示渣电磁示渣 钢流保护浇注手段有吹氮吹氩吹氩有有中间包水口防堵手段吹氮 结晶器电磁搅拌有有有有有二冷末端电磁搅拌有有有有 二冷形式喷雾喷雾喷雾喷雾喷雾结晶器液面控制手段钴60 钴60 钴60 钴60 钴60 ,1,2,1 瑞典SKF公司的轴承钢生产 1.1轴承钢生产工艺流程 100 t电炉熔炼(100%废钢)?OBT出钢倒入钢包(同时预脱氧)?在扒渣工位最大 限度扒渣?钢包到加热工位?添加合成渣?加热和感应搅拌,加入脱氧剂和合金?钢包到真空工位脱气?加铝和合金?浇铸成钢锭。 1.2 冶金进展

钢材牌号对应表

我国在此是以钢材的用途分类作为表示方法分类的基础: 1)碳素结构钢:表示方法:Q+数字+(质量等级符号)+(脱氧方法符号)+(专门用途的符号)①钢号冠以“Q”,代表钢材的屈服点;②“Q”后面的数字表示屈服点数值,单位是MPa。例如Q235表示屈服点(σs)为235 MPa的碳素结构钢;③必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。专门用途的碳素钢:例如桥梁钢、船用钢等,基本上采用碳素结构钢的表示方法,但在钢号最后附加表示用途的字母。 2)优质碳素结构钢表示方法:数字+(元素符号)+(脱氧方法符号)+(专门用途的符号)①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.45%的钢,钢号为“45”,它不是顺序号,所以不能读成45号钢。 ②锰含量较高的优质碳素结构钢,应将锰元素标出,例如50Mn。③沸腾钢、半镇静钢及专门用途的优质碳素结构钢应在钢号最后特别标出,例如平均碳含量为0.1%的半镇静钢,其钢号为10b。 3)碳素工具钢表示方法:字母T+数字+(元素符号)+(质量等级符号)①钢号冠以“T”,以免与其他钢类相混。②钢号中的数字表示碳含量,以平均碳含量的千分之几表示。例如“T8”表示平均碳含量为0.8%。③锰含量较高者,在钢号最后标出“Mn”,例如 “T8Mn”。④高级优质碳素工具钢的磷、硫含量,比一般优质碳素工具钢低,在钢号最后加注字母“A”,以示区别,例如“T8MnA”。 4)易切削钢表示方法:字母Y+数字+(元素符号)①钢号冠以“Y”,以区别于优质碳素结构钢。②字母“Y”后的数字表示碳含量,以平均碳含量的万分之几表示,例如平均碳含量为0.3%的易切削钢,其钢号为“Y30”。③锰含量较高者,亦在钢号后标出“Mn”,例如“Y40Mn”。 5)合金结构钢表示方法:(专门用途符号)+数字+主要合金元素符号和数字+微量合金元素符号+(质量等级符号)+(专门用途符号)①钢号开头的两位数字表示钢的碳含量,以平均碳含量的万分之几表示,如40Cr。 ②钢中主要合金元素,除个别微合金元素外,一般以百分之几表示。当平均合金含量<1.5%时,钢号中一般只标出元素符号,而不标明含量,但在特殊情况下易致混淆者,在元素符号后亦可标以数字“1”,例如钢号“12CrMoV”和“12Cr1MoV”,前者铬含量为0.4-0.6%,后者为0.9- 1.2%,其余成分全部相同。当合金元素平均含量≥1.5%、≥ 2.5%、≥ 3.5%……时,在元素符号后面应标明含量,可相应表示为2、3、4……等。例如18Cr2Ni4WA。③钢中的钒V、钛Ti、铝AL、硼B、稀土RE等合金元素,均属微合金元素,虽然含量很低,仍应在钢号中标出。例如 20MnVB钢中:钒为0.07-0.12%,硼为0.001-0.005%。④高级优质钢应在钢号最后加“A”,以区别于一般优质钢。⑤专门用途的合金结构钢,钢号冠以(或后缀)代表该钢种用途的符号。例如铆螺专用的30CrMnSi钢,钢号表示为ML30CrMnSi 6)低合金高强度钢表示方法:(专门用途符号)+数字+主要合金元素符号和数字+微量合金元素符号+(质量等级符号)+(专门用途符号)①钢号的表示方法,基本上和合金结构钢相同。②对专业用低合金高强度钢,应在钢号最后标明。例如16Mn钢,用于桥梁的专用钢种为“16Mnq”,汽车大梁的专用钢种为 “16MnL”,压力容器的专用钢种为“16MnR”。 7)弹簧钢弹簧钢按化学成分可分为碳素弹簧钢和合金弹簧钢两类,其钢号表示方法,前者基本上与优质碳素结构钢相同,后者基本上与合金结构钢相同。 8)滚动轴承钢表示方法:高碳铬轴承钢:字母G+Cr元素符号和数字渗碳轴承钢:字母G+数字+主要合金元素符号和数字+微量合金元素符号+(质量等级符号)①钢号冠以字母“G”,表示滚动轴承钢类。②高碳铬轴承钢钢号的碳含量不标出,铬含量以千分之

轴承钢生产工艺技术简介

轴承用钢的质量是所有合金钢中要求最严格、检验项目最多的钢种。世界公认轴承钢的水平是一个国家冶金水平的标志。轴承对其材料的要求较高,必须具备高的硬度、耐磨性、接触疲劳强度、弹性极限,良好的冲击韧性、断裂韧性、尺寸稳定性、防锈性能和冷热加工等性能。为保证这些性能要求,轴承钢的冶金质量必须保证其严格的化学成分及化学成分均匀性,特别高的纯净度,极低的氧含量和残余元素含量,严格的低倍组织和高倍组织,严格的碳化物均匀性,严格的表面脱碳层和内部疏松、偏析、显微孔隙等,不允许存在裂纹、夹渣、毛刺、折迭、结疤、氧化皮、缩孔、气泡、白点和过烧等表面和内部缺陷。我国特钢企业2007年轴承钢产量为245万t。 当前世界各国所使用的轴承钢主要有5大类,即高碳铬轴承钢、渗碳轴承钢、不锈轴承钢、高温轴承钢、中碳轴承钢。 高碳铬轴承钢。高碳铬轴承钢是含铬0.6%~1.5%的高碳合金钢,目前我国标准中采用5个牌号,GCr15、GCr6、GCr9、GCr9SiMn、GCr15SiMn。高碳铬轴承钢已有100多年的历史,长期的生产和使用证明,这种钢基本上可以满足一般工作条件的轴承要求,具有良好的耐磨性和抗接触疲劳性能,有较理想的耐锈蚀性和一定的弹性、韧性,加工性能较好,价格也较便宜,因此应用最广。由于淬透性的差别,其中用量最大的是GCr15和GCr15SiMn,GCr6和GCr9已很少采用。 渗碳轴承钢。渗碳轴承钢实质上是优质渗碳结构钢,目前我国标准中采用6个牌号,G20CrMo、G20CrNiMo、G20Cr2Ni4、G20CrNi2Mo、G10CrNi3Mo、G20Cr2Mn2Mo。这类钢经过渗碳、淬火、回火等热处理工序后,表面具有很高的硬度和一定的耐磨性以及较高的抗接触疲劳强度,且其心部都具有良好的韧性、一定的强度和硬度。主要用于承受冲击载荷下的轴承和特大型轴承,如铁路、轧钢机用轴承等。 不锈轴承钢。有马氏体不锈钢和奥氏体不锈钢,目前我国标准中采用3个牌号,9Cr18、9Cr18Mo、Cr14Mo4。其中以马氏体不锈钢9Cr18使用最多。这类钢经过热处理可以得到全部或大部马氏体组织,具有高强度、很好的耐磨性和韧性,特别是在海水、酸、有机盐水溶液中具有较强的抗锈蚀能力。这些轴承钢的缺点是碳含量高,碳与铬形成粗大的一次碳化物,降低材料的机械性能,减少铬元素对抗腐蚀的贡献。1Cr18Ni9Ti等奥氏体不锈钢,经热处理后可以得到单一的奥氏体组织,具有良好的韧性和很好的抗腐蚀能力。但由于强度、硬度不高,只适用于制造低负荷、低转速轴承。 高温轴承钢。高温轴承钢具有一定的高温硬度和高温耐磨性。高温接触疲劳强度、抗氧化、耐冲击、高温尺寸稳定性等特点。此类钢利用高速钢和高铬马氏体不锈钢的一些钢号。我国目前使用的高温轴承钢主要有:9Cr18Mo(260℃)、Cr4Mo4V(315℃)、Cr14Mo4(480℃)、W6Mo5Cr4V2(480℃)、W9Cr4V2Mo(520℃)、W18Cr4V(560℃)、W12Cr4V5Co5(590℃),其中使用最普遍的是Cr4Mo4V。高碳铬轴承钢的回火温度是160~180℃,所以使用温度一般不超过120℃,如果使用温度超过120℃,钢的强度急剧下降,尺寸不稳定,并导致轴承的疲劳强度降低。所以,只能用高温轴承钢而不能用高碳铬轴承钢,如飞机用涡轮喷气发动机的功率越来越大,压缩机和涡轮机的主轴轴承要求耐高温,其工作温度一般为55~260℃,高者可达370℃,在这种工作条件下,只能采用高温轴承钢。 中碳轴承钢。中碳轴承钢是中碳合金钢,我国目前主要有:55、50MnA、70Mn、5CrMnMo、60CrMnMoA、55SiMoVA、50SiMo,后两个钢号是我国开发的抗冲击轴承钢。此钢类适用于制作掘进、起重、大型机床等重型设备上用的特大尺寸轴承,一般转速不高,但承受较大的轴向、径向载荷及弯曲应力等。

国内外轴承钢发展现状方向

国外轴承钢发展现状及方向 一、轴承钢对组织结构及性能基本要求 轴承可分为滚动轴承和滑动轴承两类,用于确定旋转轴与其他零件相对运动位置,起支承或导向作用的零部件,它是由、外套圈、滚动体(滚珠、滚柱或滚针)和保持器四部分组成,合称为轴承四大件。轴承工作条件十分复杂,不仅要承受各类高的交变应力,还要承受各种瞬时冲击力的作用,使轴承极易产生疲劳裂纹和摩擦破坏,严重的情况下出现轴承套圈的断裂破坏。轴承主要破坏形式主要有两种,即最常见接触疲劳破坏和占次要地位的磨损破坏。由于要承受高接触 应力(一般高达1500-5000N/mm 2)、多次循环接触疲劳应力以及滑动磨损的工 作环境,要求轴承有高抗塑性变形,抗摩擦磨损,高旋转精度及尺寸精度,高尺寸稳定性、长使用寿命和高可靠性;对于在特殊条件下工作的轴承,还有耐冲击、高Dn值(轴承直径与转速的成绩)、耐高温低温,防腐蚀和抗磁等性能。 轴承钢是制造轴承的主要材料,轴承钢品质最高,性能要求苛刻,而且量大面广,其种类繁多,但基本上可分为高碳铬轴承钢、渗碳轴承钢、中碳轴承钢、不锈轴承钢、高温轴承钢及无磁轴承钢等系列钢种。(1)高碳铬轴承钢:高碳铬轴承钢是轴承钢的代表钢种:GCr15、GCr15SiMn、GCr4、GCr15SiMo、 GCr18Mo等。该类钢是轴承钢的主体,占到我国轴承钢总量的90%以上(美国不到70%,欧洲不到50%)。我国高碳铬轴承钢的冶金水平、热处理水平及表面处理水平与国外相比尚有较大差距;(2)渗碳轴承钢:表面经渗碳处理后具有高硬度和高耐磨性,而心部仍有良好的韧性,能承担较大的冲击。品种有 G20CrMo、G20CrNiMo 、G20CrNi2Mo 、G20Cr2Ni4、G10CrNi3Mo

常用国内外钢材牌号对照表

常用国内外钢材牌号对照表 中国 美国 日本 德国 英国 法国 前苏联 国际标准化组织 GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN ΓOCT ISO 630 品 名 牌号 牌号 牌号 牌号 牌号 牌号 牌号 Q195 Cr.B Cr.C SS330 SPHC SPHD S185 040 A10 S185 S185 CT1K П CTlC П CTl ПC Q215A Cr.C Cr.58 SS 330 SPHC 040 A12 CT2K П—2 CT2C П—2 CT2ПC —2 Q235A Cr.D SS400 SM400A 080A15 CT3K П—2 CT3C П—2 CT3ПC —2 E235B Q235B Cr.D SS400 SM400A S235JR S235JRGl S235JRG2 S235JR S235JRGl S235JRG2 S235JR S235JRGl S235JRG2 CT3K П—3 CT3C П—3 CT3ПC —3 E235B Q255A SS400 SM400A CT4K П—2 CT4C П—2 CT4ПC —2 普 通 碳 素 结 构 钢 Q275 SS490 CT5C П—2 CT5ПC —2 E275A

中国 美国 日本 德国 英国 法国 前苏联 国际标准化组织 GB AST JIS DIN 、DINEN BS 、BSEN NF 、NFEN ΓOCT IS0 630 品 名 牌号 牌号 牌号 牌号 牌号 牌号 牌号 08F 1008 1010 SPHD SPHE 040A10 80K П 10 1010 S10C S12C CKl0 040A12 XCl0 10 C101 15 1015 S15C S17C CKl5 Fe360B 08M15 XCl2 Fe306B 15 C15E4 20 1020 S20C S22C C22 IC22 C22 20 25 1025 S25C S28C C25 IC25 C25 25 C25E4 40 1040 S40C S43C C40 IC40 080M40 C40 40 C40E4 45 1045 S45C S48C C45 IC45 080A47 C45 45 C45E4 50 1050 S50C S53C C50 IC50 080M50 C50 50 C50E4 优 质 碳 素 结 构 钢 15Mn 1019 080A15 15r

轴承钢的工艺

轴承钢是用于制造滚动轴承的滚珠,滚柱和套筒等的钢种,也可用于制作精密量具,冷冲模,机床丝杠及柴油机油泵的精密偶件。轴承在工作时承受着极大的压力和摩擦力,所以要求轴承钢有高而均匀的硬度和耐磨性,以及高的弹性极限。对轴承钢的化学成分的均匀性、非金属夹杂物的含量和分布、碳化物的分布等要求都十分严格,是所有钢铁生产中要求最严格的钢种之一。 近五十年来我国还在轴承钢钢种及其轴承用材料方面,如无铬轴承钢、中碳轴承钢、特殊用途轴承钢及合金、金属陶瓷等取得了很大的进展。高碳铬轴承钢GCr15是世界上生产量最大的轴承钢,含碳Wc为1%左右,含铬量W cr为15%左右,从1901年诞生至今100多年来,主要成分基本没有改变,随着科学技术的进步,研究工作任在继续,产品质量不断提高,占世界轴承钢生产总量的80%以上。 特殊钢一般是指具有特殊性能或特殊用途的钢种。其与普通钢相比具有更高的强度和韧性、物理性能、化学性能、生物相容性和工艺性能。因其性能特殊,决定了它在国民经济及军事工业中占有极其重要的地位。因此,在生产制造特殊钢时,就需要采用特殊的工艺装备技术来实现特殊的化学成分、特殊的组织和性能。 随着科学技术的发展,对特殊钢产量及品种的需要日益扩大,对质量的要求也越来越严格、苛刻。近年来,围绕提高特殊钢性能、质量、品种、效率,降低特殊钢成本、节能降耗、环境友好等方面采用了一系列新技术、新工艺、新装备,使得特殊钢的洁净度、均匀度、组织细化度和尺寸精度等有了很大提高。 特殊钢生产工艺流程主要有3种[2]:1)电炉流程(即短流程):电炉—二次精炼—连铸—轧制。2)转炉流程(长流程):高炉—铁水预处理—转炉—二次精炼—连铸—轧制。3)特种冶金:特种冶炼(如真空感应熔炼、冷坩埚熔炼、电渣重熔、真空电弧重熔、电子束熔炼、等离子熔炼等)—锻造或轧制。 这里要指出的是有些钢种的生产至今还必须走模铸—开坯—轧制或锻造的工艺流程。 因早期特殊钢主要采用电弧炉工艺冶炼,习惯上形成了特殊钢一定要用电炉冶炼,特殊钢厂就是电炉钢厂。而客观事实上也的确存在电炉只有生产特殊钢才可以有好的经济效益,特殊钢只能由电炉冶炼。这主要是由于早期电炉炼钢的特点和特殊钢本身的性质所决定的:1)电炉用废钢中有可利用的合金元素;2)电炉炼钢是靠电弧进行加热的,其温度远远超过2 000 ℃,且钢水温度可长时间地精确控制,这样电炉炼钢在难熔合金冶炼、合金化成分及工艺柔性等方面较转炉炼钢有无比的优越性;3)不足是炼钢周期长,生产效率低,成本高(废钢、电价昂贵),炉容小,易增碳、吸氮等。

轴承材料性能对比

轴承材料性能 一.高碳铬轴承钢(GCr15/GCr15SiMn/GCr18MO) 高碳铬轴承钢是含铬~%的高碳合金钢,其特点是:热处理后的显微组织比较均匀稳定、硬度高而均匀、耐磨性好、接触疲劳强度高、具有良好的尺寸稳定性和耐腐蚀性。经球化退火后,其切削加工性能良好。这种钢可以满足在一般工况条件下运转的轴承的使用要求。 高碳铬轴承钢在全世界得到广泛采用,最常用的牌号是GCr 15和GCr15SiMn,在我国用量约占轴承钢总量的80%以上,这两种钢的性能基本相同,但GCr15SiMn钢的淬透性比GCr15钢好,因此对于较大尺寸的轴承零件,宜采用GCr15SiMn钢。 GCr15轴承钢大量用来制造汽车、拖拉机、坦克、飞机等使用的发动机轴承、机床、电机等所使用的主轴轴承以及铁路车辆、矿山机械、通用机械用轴承。 GCr15SiMn轴承钢主要用来制造壁厚大的轴承,如各种大型和特大型轴承,多用在重型机床及轧钢机上无较大冲击载荷的工作条件下。由于GCr15SiMn钢的裂纹敏感性较大,冲击韧性差,对于有冲击载荷的厚壁轴承还不能完全满足使用要求,铁道部首先提出客车轴承不允许使用GCr15SiMn钢,还有对于大壁厚的轧机和矿山轴承在承受冲击载荷大的条件下,GCr15SiMn钢也限制使用。现已开发出GCr18Mo高淬透性钢,和耐磨性。其性能比GCr15SiMn钢优越,可在铁路轴承、轧机轴承、矿山机械轴承上替代GCr15SiMn钢使用。 高碳铬轴承钢的使用范围

钢号使用范围 套圈钢球滚子 GCr15 有效壁厚≤12(26)直径≤50 直径≤22 GCr15SiMn 有效壁厚>12(26)直径>50 直径>22 GCr18Mo 有效壁厚>15 直径>80 直径>50 二.渗碳轴承钢(G20Cr2Ni4A) G20Cr2Ni4A轴承钢是一种优质合金渗碳钢(低碳?C :~)用于制造轴承零件的渗碳钢,用这类钢制造的轴承零件,经渗碳、淬火、回火等热处理工序后,表面具有很高的硬度(硬度≥HRC60)和一定的耐磨性以及较高的抗接触疲劳强度,低碳?C :~保证了其心部具有良好的韧性(硬度≥HRC33-48)。这种表面淬硬心部具有韧性的特点,使渗碳轴承钢特别适宜于在冲击载荷较大的条件下能够稳定工作。总之,渗碳钢轴承的优点是: 1)渗碳淬火后表面保留压应力状态,抗疲劳强度好。 2)承受冲击载荷能力强,表面硬化层有微裂纹也不易向内部扩展。表面具有较高的硬度而心部硬度较低(一般为35HRC~40HRC),与高碳铬轴承钢相比,有较好的心部冲击韧度。 3)渗碳的深度和浓度可以根据需要加以调节。 4)不受轴承零件尺寸和壁厚的限制。