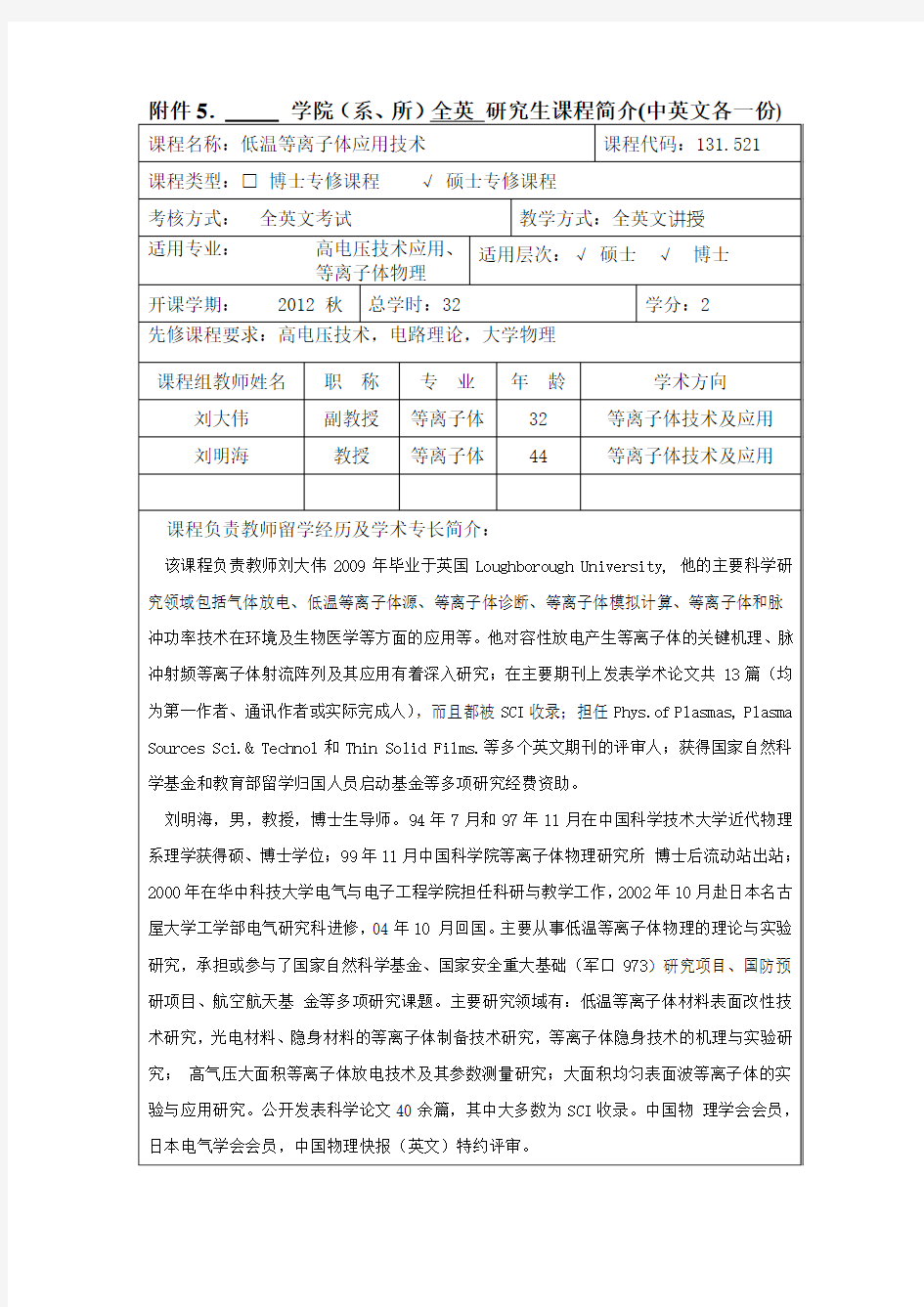

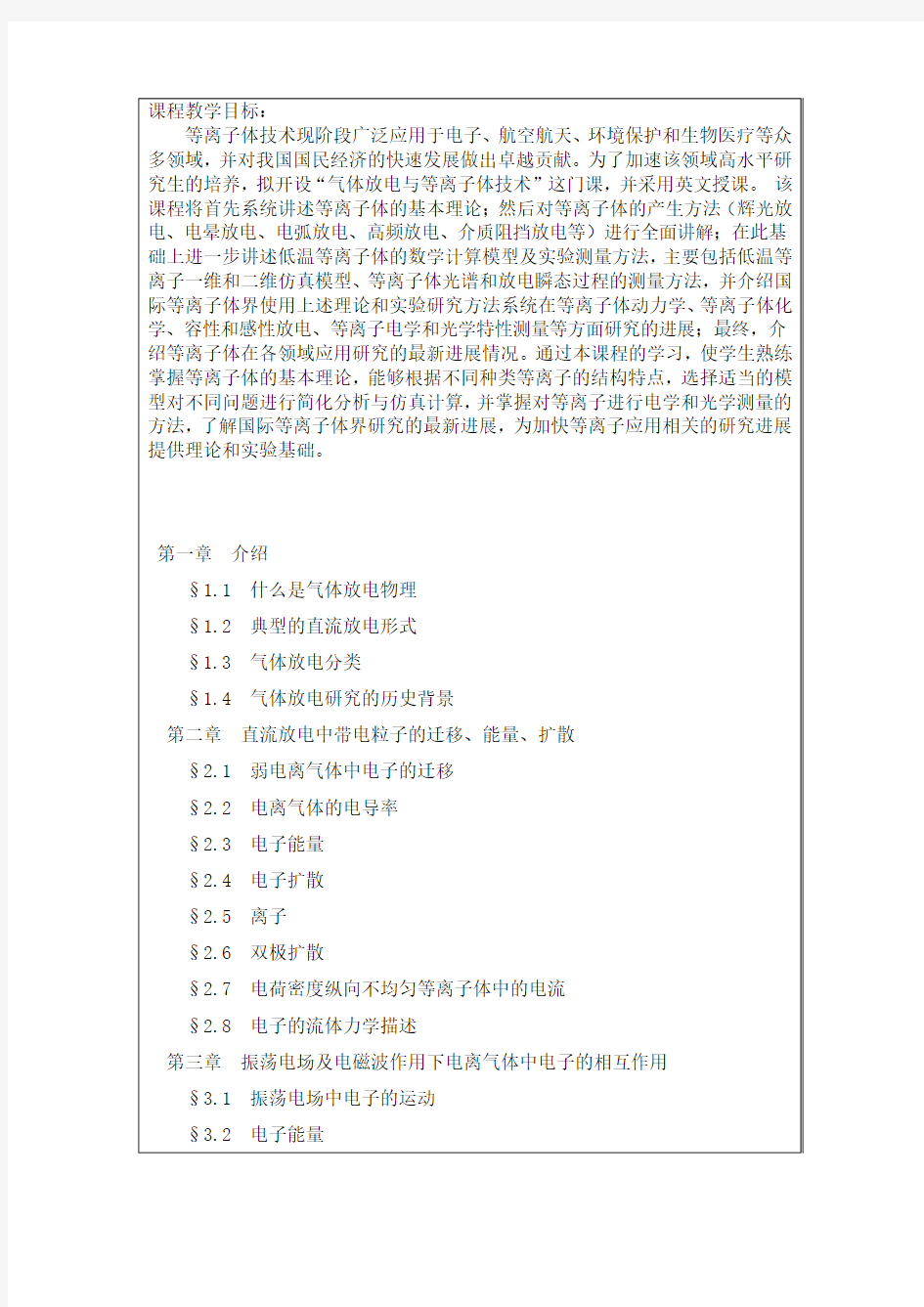

低温等离子体应用技术

低温等离子体技术在表面改性中的应用

低温等离子体技术在表面改性中的应用低温等离子体中粒子的能量一般约为几个至几十电子伏特,大于聚合物材料的结合键能(几个至十几电子伏特),完全可以破裂有机大分子的化学键而形成新键;但远低于高能放射性射线,只涉及材料表面,不影响基体的性能。处于非热力学平衡状态下的低温等离子体中,电子具有较高的能量,可以断裂材料表面分子的化学键,提高粒子的化学反应活性(大于热等离子体),而中性粒子的温度接近室温,这些优点为热敏性高分子聚合物表面改性提供了适宜的条件。 1 形成装置及影响因素 选择适宜的放电方式可获得不同性质和应用特点的等离子体,通常,热等离子体是气体在大气压下电晕放电产生,冷等离子体由低压气体辉光放电形成。 热等离子体装置是利用带电体尖端(如刀状或针状尖端和狭缝式电极)造成不均匀电场,称电晕放电,使用电压和频率、电极间距、处理温度和时间对电晕处理效果都有影响。电压升高、电源频率增大,则处理强度大,处理效果好。但电源频率过高或电极间隙太宽,会引起电极间过多的离子碰撞,造成不必要的能量损耗;而电极间距太小,会有感应损失,也有能量损耗。处理温度较高时,表面特性的变化较快。处理时间延长,极性基团会增多;但时间过长,表面则可能产生分解物,形成新的弱界面层。 冷等离子体装置是在密封容器中设置两个电极形成电场,用真空泵实现一定的真空度,随着气体愈来愈稀薄,分子间距及分子或离子

的自由运动距离也愈来愈长,受电场作用,它们发生碰撞而形成等离子体,这时会发出辉光,故称为辉光放电处理。辉光放电时的气压大小对材料处理效果有很大影响,另外与放电功率,气体成分及流动速度、材料类型等因素有关。 不同的放电方式、工作物质状态及上述影响等离子体产生的因素,相互组合可形成各种低温等离子体处理设备。 2 在表面改性中的应用 低温等离子体技术具有工艺简单、操作方便、加工速度快、处理效果好、环境污染小、节能等优点,在表面改性中广泛的应用。 2.1 表面处理 通过低温等离子体表面处理,材料表面发生多种的物理、化学变化,或产生刻蚀而粗糙,或形成致密的交联层,或引入含氧极性基团,使亲水性、粘结性、可染色性、生物相容性及电性能分别得到改善。 用几种常用的等离子体对硅橡胶进行表面处理,结果表明N2、Ar、O2、CH4-O2及Ar-CH4-O2等离子体均能改善硅橡胶的亲水性,其中CH4-O2和Ar-CH4-O2的效果更佳,且不随时间发生退化[6]。英国派克制笔公司将等离子体技术用于控制墨水流量塑料元件的改性工艺中,提高了塑料的润湿率。 文献表明,用低温等离子体在适宜的工艺条件下处理PE、PP、PVF2、LDPE等材料,材料的表面形态发生的显著变化,引入了多种含氧基团,使表面由非极性、难粘性转为有一定极性、易粘性和亲水性,有利于粘结、涂覆和印刷。

低温等离子原理与应用

低温等离子体技术在环境工程中的应用 低温等离子体技术在废气处理中的应用随着工业经济的发展,石油、制药、油漆、印刷和涂料等行业产生的挥发性有机废气也日渐增多,这些废气不仅会在大气中停留较长的时间,还会扩散和漂移到较远的地方,给环境带来严重的污染,这些废气吸入*** ,直接对***的健康产生极大的危害;另外工业烟气的无控制排放使全球性的大气环境日益恶化,酸雨(主要来源于工业排放的硫氧化物和氮氧化物)的危害引起了各国的重视。由于大气受污染而酸化,导致了生态环境的破坏,重大灾难频繁发生,给人类造成了巨大损失。因此选择一种经济、可行性强的处理方法势在必行。 降解挥发性有机污染物(VOCs)传统的处理方法如吸收、吸附、冷凝和燃烧等,对于低浓度的VOCs很难实现,而光催化降解VOCs又存在催化剂容易失活的问题,利用低温等离子体处理VOCs可以不受上述条件的限制,具有潜在的优势。但由于等离子体是一门包含放电物理学、放电化学、化学反应工程学及真空技术等基础学科之上的交叉学科。因此,目前能成熟的掌握该技术的单位非常的少。大部分宣传采用低温等离子技术处理废气的宣传都不是真正意义上的低温等离子废气处理技术。 是否是低温等离子体处理技术的简单判断方法: 现在,各传媒上宣传低温等离子废气处理的产品和技术很多,可这些产品的宣传大部分都是在炒低温等离子体概念。如何判断是否是真正意义上的低温等离子体技术?可以用下面两个简单的规则来判断,即使你不懂低温等离子体技术也能判断出是真是假。 (1)在废气处理的通道上必须充满了低温等离子体。这条规则判断很简单,只要用眼睛观察一下处理通道是否充满紫蓝色的放电就可以直观的了解是否是低温等离子体了(需要注意的是不要将各种颜色的灯光当作电离子体放电)。如果在废气处理的通道上只零星的分布若干的放电点或线,则处理的效果是非常有限的,因为,大部分的(VOCs)气体没有进过低温等离子体处理区域。 (2)低温等离子体处理系统必须要有一定的放电处理功率。通常需要在2?5瓦时/米3。即1000米3/时的风量需要处理的电功率为2KW?5KW。如果号称1000 米3/时的风量只需要几十或几百瓦的电功率,则最多也就是静电(除尘)处理或局部处理而已。要想分解VOCs 没有一定的能量是不可能的。 等离子体技术目前采用的有四类技术,介质阻挡放电(双介质、单介质)、尖端放电(金属、纤维)、板式放电、微波放电,实际应用也有采用组合模式。

等离子体的应用

等离子体技术与应用 学号 队别 专业 姓名

摘要 等离子体作为物质存在的一种基本形态,自18世纪中期被发现以来,对它的认识和利用不断深化。我们知道,普通化学反应和化工设备中所产生的温度只有二千多度。而在各种形式的气体放电所形成的低温等离子体中电子温度可达一万度以上,足以造成各种化学键的断裂,或使气体分子激发电离,产生许多在通常条件下不能发生的化学反应,获得通常条件下不能得到的化合物或化工产品,并且获得的化合物与化工产品不会产生热分解。目前,等离子体技术已被广泛的用于国防、工业、农业、环境、通信等一系列国民经济发展领域,极大地推动了信息产业的发展,促进了工业科技进步。 关键词等离子体微波放电隐身技术材料的表面改性微波等离子灯 引言 等离子体是由带电的正粒子、负粒子(其中包括正离子、负离子、电子、自由基和各种活性基团等)组成的集合体,其中正电荷和负电荷电量相等故称等离子体。他们在宏观上呈电中性的电离态气体(也有你液态、固态)。当温度足够高时,构成分子的原子也获得足够大的的动能,开始彼此分离,这一过程称为离解。在此基础上进一步提高温度,就会出现一种全新的现象,原子的外层电子将摆脱原子核的束缚而成为自由电子,失去电子的原子变成带正电的离子,这个过程叫电离。等离子体指的就是这种电离气体,它通常由光子、电子、基态原子(或分子)、激发态原子(或分子)以及正离子和负离子六种基本粒子构成的集合体。因此,等离子体也被称为物质的第四态。 内容 一、等离子的性质 物质的第四态等离子体有着许多独特的物理、化学性质。只要表现如下: 1) 温度高、粒子动能大。 2) 作为带电粒子的集合体,具有类似金属的导电性能。等离子体从整体上看是一种导体电流体。 3) 化学性质活泼,容易发生化学反应。 4) 发光特性,可以作光源。 二、等离子技术的应用 2.1微波放电等离子体技术与应用 通常,低气压、低温等离子体是在1~100pa的气体中进行直流或射频放电产生的。直流辉光发电首先被研究和应用,但该等离子体是有极放电,而且密度低、电离度低、运行气压高,这就限制了其应用的广泛性。随后,射频放电技术逐步被发展起来,这是一种无极放电,且等离子体工作与控制参数比辉光放电有所提高,因而获得了较广泛的应用。但是其密度和电离度仍较低,应用范围依然受到限制。 微波放电初始阶段的物理过程如下。微波引入反应腔中建立起电磁场,反应气体中的电子在微波场作用下获得能量,与气体分子碰撞使其电离,从而得到更多的

低温等离子体表面处理技术

低温等离子体表面处 理技术

Plasma and first wall Introduction Today I will talk about something about my study on the first wall in the tokamak. Firstly, I will show you that what the plasma is in our life thought the following pictures such as: Fig.1 Lighning Fig.2 Aurora Fig.3 Astrospace Just as the pictures mentioned above , they are all consist of plasma. But, what does have in the plasma, now our scientist had given a definition that the plasma state is often referred to as the fourth state of matter and contains enough free charged particles(negative ions 、positive ions)and electronics. Like the photo below. Fig.4 Plasma production Plasma production In our research, we produce the plasma through an ICP (inductively coupled plasma)

低温等离子体在材料表面改性中的应用_肖梅

第31卷第1期2001年1月 东南大学学报(自然科学版)JOUR NAL OF SOUTHEA ST UNIVER SITY (Natural Science Edition ) Vol .31No .1Jan .2001 低温等离子体在材料表面改性中的应用 肖 梅 凌一鸣 (东南大学电子工程系南京,210096) 摘要:概要介绍了目前低温等离子体在材料表面改性方面的研究进展.材料的许多特性,如金 属的表面硬度、耐腐蚀、耐摩擦,聚合物的表面浸润性、亲水性、粘附性以及生物功能材料的生 物相容性等,决定了材料的应用.低温等离子体并不改变材料的块材特性而仅影响材料的表面 特性.对金属如不锈钢等用氮气等离子源离子注入,可以在表面形成Fe 2N ,Fe 3N 和Fe 4N 的铁的氮化物,提高表面的硬度和耐腐蚀性能;氧气、氮气等离子体会在聚合物材料表面形成微针 孔结构,改善其浸润性、粘附性;用等离子聚合法在生物材料表面聚合高分子材料,如氯化对二 甲苯可以降低血小板的吸附.因此,低温等离子体在材料的表面改性方面有很好的应用前景. 关键词:低温等离子体;表面改性;功能材料 中图分类号:O461 文献标识码:A 文章编号:1001-0505(2001)01-0114-05 收稿日期:2000-10-26. 作者简介:肖 梅,女,1972年生,讲师. 等离子体作为物质的第4态,是指部分或完全电离的气体,且自由电子和离子所带正、负电荷总和完全抵消.而低温等离子体是指在直流电弧放电、辉光放电、微波放电、电晕放电、射频放电等条件下所产生的部分电离气体,其中由于电子的质量远小于离子的质量,故电子温度可以在几万度到几十万度之间,远高于离子温度(离子温度甚至可与室温相当).在低温等离子体中包含有多种粒子,除了电离所产生的电子和离子(108~1017cm -3 )以外,还有大量的中性粒子如原子、分子和自由基等.故粒子间的相互作用非常复杂,有电子电子、电子中性粒子、电子离子、离子离子、离子中性分子、中性分子中性分子等.在这样一个复杂的物理体系中,由于电子、离子、激发原子、自由基的存在且相互作用,因此常可以完成在普通情况下难以完成的事.20世纪七八十年代起,等离子体表面改性开始蓬勃发展,目前已形成一个独立的研究方向,主要针对金属、聚合物,生物功能材料等方面.1 低温等离子体在金属材料表面改性中的应用 近十几年来,低温等离子体广泛用于改变金属材料的表面力学特性,即材料的磨损、硬度、摩擦、疲劳、耐腐蚀等性能. 1.1 提高金属表面抗腐蚀能力 已经有一些研究小组通过对铁和钢合金进行离子束渗氮来提高其摩擦和耐腐蚀特性[1~5].这是因为 在铁中形成了如εFe 3N 和ζFe 2N 的铁的氮化合物而在不锈钢表层形成“扩展的奥氏体”.目前采用等离子源离子注入方法[1],它区别于单能量的氮离子注入法,样品浸没在等离子体中并加上高负电压脉冲.在电场中,这些离子被加速而注入到样品中.在注入过程中,与常规束线离子注入相似,用高能离子在材料表面近距离区域注入.与其不同的是,离子从四面八方同时注入到样品上而没有视线限制,因此可以处理形状较复杂的样品,且注入粒子的能量范围宽.W .Wang 小组对轴承钢采用氮等离子源离子注入 [1],注入剂量分别为5×1016,1×1017,5×1017cm -2,所加电压为-20kV .在Na 2SO 4溶液的腐蚀实验中,没有处理的样品的腐蚀电流为170μA ·cm -2,在经过5×1016,1×1017,5×1017cm -2剂量注入后,腐蚀电流分别为66,40,50 μA ·cm -2.结果表明在轴承钢表面形成了诸如Fe 2N ,Fe 3N 和Fe 4N 的铁的氮化物,提高了表面的耐腐蚀的特性.注入其他的粒子,如碳或同时注入氧、氮、碳粒子也可提高金属的耐腐蚀特性 [6,7].

低温等离子废气处理工艺

低温等离子体是继固态、液态、气态之后的物质第四态,当达到气体的放电电压时,气体被击穿,放电过程中整个体系呈现低温状态,所以称为低温等离子体,目前这种技术主要应用于废气处理工业中,有些小伙伴对于整个处理工艺和流程比感兴趣,下面就来一起学习一下。 低温等离子体的工艺技术原理: 异味气体从气体收集系统收集后首先进入除水器中进行水气分离,然后再排入等离子体反应器单元,在该区域由于高能电子的作用,使异味分子受激发,带电粒子或分子间的化学键被打断,产生自由基等活性粒子,这些活性粒子和O2反应达到消除异味目的。同时空气中的水和氧气在高能电子轰击下也会产生OH 自由基、活性氧等强氧化性物质,这些强氧化性物质也会与异味分子反应,使其分解,从而促进异味消除。净化后的气体经排气筒高空排放。 低温等离子处理工艺主要是利用放电来产生很多的高能粒子,然后对分子进行降解、氧化、裂解以及电离。近年来,低温等离子处理工艺成为国内外重视的

一个重点问题。将低温等离子处理工艺应用到低浓度、大风量有机废气处理中,具有处理量大、低能耗等优点。但是,这种处理工艺在应用的过程中会产生很多副产物,不能够完全将有机废气降解为水和二氧化碳。 低温等离子废气处理工艺,低温等离子废气处理技术采用双介质阻挡放电形式产生等离子体,所产生等离子体的密度是其他技术产生等离子体密度的1500倍,初用于氟利昂类、哈隆类物质的分解处理,后延伸恶臭、异味、有毒有害气体处理。该技术节能、环保,应用范围广,所有化工生产环节产生的恶臭异味几乎都可以处理,并对二恶英有良好的分解效果。 低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到降解污染物的目的。

低温等离子体介绍

低温等离子体介绍 基本概念 等离子体是物质存在的第四种状态。它由电离的导电气体组成,其中包括六种典型的粒子,即电子、正离子、负离子、激发态的原子或分子、基态的原子或分子以及光子。 事实上等离子体就是由上述大量正负带电粒子和中性粒子组成的,并表现出集体行为的一种准中性气体,也就是高度电离的气体。无论是部分电离还是完全电离,其中的负电荷总数等于正电荷总数,所以叫等离子体。 等离子体的分类 1、按等离子体焰温度分: (1)高温等离子体:温度相当于108~109 K完全电离的等离子体,如太阳、受控热核聚变等离子体。 (2)低温等离子体: 热等离子体:稠密高压(1大气压以上),温度103~105K,如电弧、高频和燃烧等离子体。 冷等离子体:电子温度高(103~104K)、气体温度低,如稀薄低压辉光放电等离子体、电晕放电等离子体、DBD介质阻挡放电等离子体、索梯放电等离子体等。 2、按等离子体所处的状态: (1)平衡等离子体:气体压力较高,电子温度与气体温度大致相等的等离子体。如常压下的电弧放电等离子体和高频感应等离子体。 (2)非平衡等离子体:低气压下或常压下,电子温度远远大于气体温度的等离子体。如低气压下DC辉光放电和高频感应辉光放电,大气压下DBD介质阻挡放电等产生的冷等离子体。 什么是低温(冷)等离子体? 冰升温至0℃会变成水,如继续使温度升至100℃,那么水就会沸腾成为水蒸气。随着温度的上升,物质的存在状态一般会呈现出固态→液态→气态三种物态的转化过程,我们把这三种基本形态称为物质的三态。那么对于气态物质,温度升至几千度时,将会有什么新变化呢? 由于物质分子热运动加剧,相互间的碰撞就会使气体分子产生电离,这样物质就变成由自由运动并相互作用的正离子和电子组

低温等离子体技术在有机净化废气中的应用与进展

低温等离子体技术在有机净化废气 中的应用与进展 姓名:xxx 专业:环境工程 班级:xxx 指导老师:xxx 2015年12月xx日

低温等离子体技术在净化有机废气中的应用与进展 摘要 随着现代工业的快速发展,工业三废的排放量与日俱增,尤其是挥发性有机废气(VOCs)的排放,挥发性有机废气种类繁多、毒性强、扩散面广,是继颗粒物、二氧化硫、氮氧化合物之后又一类不容忽视的大气污染物。传统的有机废气处理方法存在流程复杂、运行成本高、处理效率低下、易产生二次污染等问题。低温等离子体技术利用自由基、高能电子等活性粒子与有机废气分子发生一系列理化反应,使有害气体在短时间内迅速催化降解为CO2和H2O以及其他小分子化合物。低温等离子体技术工艺流程简单、开停方便、运行费用低、去除效率高,在治理上具有明显优势,是国内外目前的研究热点之一。本文综述了低温等离子体在催化剂处理挥发性有机废气方面的技术研究进展,并展望了等离子体技术在废气处理领域的发展方向。 关键词:低温等离子体;有机挥发性废气(VOCs);催化降解

1 引言 工农业生产过程不可避免地要排放挥发性有机废气(VOCs),这是污染环境、危害人类健康的重要来源[1-2]。挥发性有机废气排放到大气中会引起光化学烟雾、臭氧层破坏等环境问题;大部分的VOCs 还具有毒性、刺激性、甚至致癌作用,对人体健康造成严重的危害[3]。为了应对(VOCs)对环境的破坏以及对人体健康的威胁,挥发性有机废气处理技术迅速成为国内外的研究热点之一。 2 常用有机废气处理技术 目前国内外有多种技术用于处理挥发性有机废气,其中较为常见的方法有:燃烧法、冷凝法、吸收法、吸附法、生物法、低温等离子体法等。 2.1 燃烧法 通过燃烧将VOCs转化为无害物质的过程称为燃烧法[4]。燃烧法的原理是燃烧氧化作用及在高温下的热分解。因此,燃烧法只适用于处理可燃的或在高温下易分解的VOCs。 2.2 冷凝法 冷凝法处理VOCs是利用废气中的各组分饱和蒸汽压不同这一特点,采用降温、升压等方法,将气态的VOCs液化分离[5],但冷凝法不适用于低浓度废气的处理。 2.3 吸收法 吸收法的原理是吸收质(VOCs)与吸收剂(水、酸溶液、碱溶液等)发生化学反应从而达到吸收去除效果。当VOCs成分复杂需多段净化时,该方法便不再适用,并且该法设备易腐蚀,易形成二次污染[6]。 2.4 吸附法 吸附法是用多孔性固体活性炭、分子筛、交换树脂、硅胶、飞灰等吸附去除废气。吸附法对大部分VOCs均适用,一般作为其他方法的后续处理[7]。但是吸附法也有它的缺点投资高、吸附剂用量大、再生困难、能耗大、占地面积大等缺点。

等离子体及其在微电子封装领域的应用

等离子体及其在微电子封装领域的应用 在微电子元件制造过程中, 封装是一个重要步骤。优良的封装技术可以提高微电子产品的寿命,可靠性和降低环境对产品性能的影响。在微电子封装工艺中,常见的问题是芯片粘接中的空隙, 引线键合中较低的键合强度, 塑料封装后的界面剥离等等。所有这些问题均与材料的表面特性有关。 未经表面处理的材料通常不具备符合粘结的物理和化学特性而需要表面活化。表面上沉积的污染物影响了表面粘结能力而需要表面清洗。等离子工艺提供了有效的表面清洗和活化方法。在保证整体材料性质不变的情况下,等离子工艺能够实现固体表面几个分子层的物理或化学改性。 等离子体介绍 等离子体是部分电离的电中性的气体,是常见的固态,液态,气态以外的第四态。等离子体由电子,离子,自由基,光子,及其它中性粒子组成。由于等离子体中电子, 离子和自由基等活泼粒子的存在, 因而很容易与固体表面发生反应。这种反应可分为物理溅射和化学反应。物理溅射是指等离子体中的正离子在电场中获得能量去撞击表面。这种碰撞能移去表面分子片段和原子,因而使污染物从表面去除。另一方面,物理溅射能够改变表面的微观形态,使表面在分子级范围内变得更加"粗糙",从而改善表面的粘结性能。 等离子体表面化学清洗是通过等离子体自由基参与的化学反应来完成。因为等离子体产生的自由基具有很强的化学活性而降低了反应的活化能,从而有利于化学反应的进行。反应中产生的易挥发产物(主要是气体) 会脱离表面, 因而表面污染物被清除。反应的有效性, 即表面改性的有效性取决于等离子体气源, 等离子系统的组合, 及等离子工艺操作参数。 等离子体表面清洗及活化工艺具有诸多优点。主要表现为: 1. 等离子工艺是有利于环境保护的工艺。等离子清洗过程中仅使用微量气体,没有污染物排放。 2. 等离子清洗工艺成本较低, 容易使用。可以处理拥有各种表面的材料, 并具有良好的均匀性和重复性。 3. 维护及保养费用较低。 4. 适合于高级封装及其它需要表面改性的工艺。 随着电子电路集成化的提高, 芯片尺寸变得越来越小, 表面清洗的要求越来越高。等离子体表面清洗工艺已经成为最好的选择之一。 等离子体应用 集成电路封装工艺包括芯片粘结, 引线键合及塑料封装。由于表面氧化物和有机污染物的存在, 导致了不完全有效的芯片粘结, 不良的引线键合强度, 以及封装后微电子装置中的剥离现象。所有形式的表面污染降低了集成电路封装中的可靠性和产率. 等离子体清洗可应用于芯片粘结工艺之前。等离子清洗和活化后的表面将改善芯片的粘结能力并减少可能产生的空隙。这种良好的粘结性能改善了封装的热消散能力。当共晶焊锡在芯片粘结中被用作粘结材料时, 表面的氧化会影响芯片粘结。等离子工艺能有效去除表面的金属氧化物, 从而确保无空隙的芯片粘结。 金属焊盘上污染物的存在会降低引线的键合能力。在高级封装工业中, 日益缩小的焊盘限制了键合表面尺寸, 从而增加对无污染表面的要求。在引线键合之前, 等离子体被用于去除焊盘上的污染物和氧化物, 增加键合可靠性和能力。研究发现, 经等离子体清洗后的表面, 引线键合力平均增加24.3%。 在BGA封装中, 由于封装化合物和各种材料界面之间存在不良的粘结能力, 易于产生界面剥离。通过增加BGA产品的表面能, 等离子体工艺能极大地改善材料界面的粘结能力,

低温等离子体废气处理

有机、无机废气和恶臭处理技术 市场拓展人员培训教程 (宋文国,男,1968年出生,高级工程师,从事于节能环保项目多年。邮箱:,手机:) 一、行业废气概况 煤化工废气 煤制焦过程废气 焦化废气主要来源于装煤、炼焦、化产回收等过程。装煤初期,煤料在高温条件下与空气接触,形成大量黑烟及烟尘、荒煤气及对人体健康有害的多环芳烃。炼焦时,废气一方面来自化学转化过程中未完全炭化的细煤粉及其析出的挥发组分、焦油、飞灰和泄漏的粗煤气,另一方面来自出焦时灼热的焦炭与空气接触生成的CO、CO2、NOx等,主要污染物包括苯系物(如苯并芘)、酚、氰、硫氧化物以及碳氢化合物等。 煤制气过程废气 煤制气废气的来源主要是气化炉开车过程中由于炉内结渣、火层倾斜等非正常停车而产生的逸散,另外,还有炉内的排空气形成部分废气、固定床气化炉的卸压废气、粗煤气净化工序中的部分尾气、硫和酚类物质回收装置的尾气及酸性气体、氨回收吸

收塔的排放气。这些废气的主要成分包括碳氧化物、硫氧化物、氨气、苯并芘、CO、CH4等,有些还夹杂了煤中的砷、镉、汞、铅等有害物质,对环境及人体健康有较大的危害。 煤制油过程废气 煤的液化可分为直接液化和间接液化。煤直接液化时,经过加氢反应,所有异质原子基本被脱除,也无颗粒物,回收的硫可以获得元素硫,氮大多转化为氨。煤间接液化时,催化合成过程中的排放物不多,未反应的尾气(主要是CO)可以在燃烧器中燃烧,排放的废气中CO2和硫很少,也没有颗粒物的生成。煤液化过程对环境造成的影响较小,主要的污染物是液化残渣,这是一种高碳、高灰和高硫物质,在某些工艺中占到液化原料煤总量的40%左右,需进一步处理。 煤燃烧过程废气 煤燃烧过程主要污染物有粉尘与烟雾、SO2为主的硫化物、N2O、NO、NO2、N2O3、 N2O4等氮氧化物、Hg、Cd、Pb、Cr、As、Se、F等有害微量元素、产生温室效应的CO2等。煤直接燃烧的能量利用率低,环境污染严重。 石油化工厂废气 化工厂在生产过程中会产生大量的废气,比如:氨、三甲胺、硫化氢、二氧化硫、甲硫氢、甲硫醇、甲硫醚、二甲二硫、二硫化碳和硫化氢等无机废气;还有VOC类:苯、甲苯、二甲苯、丙

低温等离子体技术介绍

技术介绍 --低温等离子体 低温等离子体是继固态、液态、气态之后的物质的第四态,当外加电压达到气体的着火电压时,气体被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。放电过程中虽然电子温度很高,但重粒子温度很低,整个体系呈现低温状态,所以称为低温等离子体。低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到分解污染物的目的。 “QHDD-Ⅱ”低温等离子体工业废气处理成套设备和技术作为一种新型的气态污染物的治理技术是一个集物理学、化学、生物学和环境科学于一体的交叉综合性电子化学技术,由于能很容易使污染物分子高效分解且处理能耗低等特点,是目前国内外大气污染治理中最富有前景、最行之有效的技术方法之一,其使用和推广前景广阔,为工业领域VOC类有机废气及恶臭气体的治理开辟了一条新的思路。 低温等离子体废气处理技术与其他废气治理方法优缺点对比 表1-2 几种废气处理工艺的适用范围及优缺点 工艺名称原理适用范围优点缺点 掩蔽法采用更强烈的芳香气味与臭气掺和,以掩蔽臭气,使之能被人接收适用于需立即、暂时地消除低浓度恶臭气体影响地场合,恶臭强度左右,无组织排放源可尽快消除恶臭影响,灵活性大,费用低恶臭成分并没有被去除,麻痹了对原有污染物的感知 热力燃烧法在高温下恶臭物质与燃料气充分混和,实现完全燃烧适用于处理高浓度、小气量的可燃性气体净化效率高,恶臭物质被彻底氧化分解设备易腐蚀,消耗燃料,处理成本高,易形成二次污染,催化剂中毒 催化燃烧法

水吸收法利用臭气中某些物质易溶于水的特性,使臭气成分直接与水接触,从而溶解于水达到脱臭目的水溶性、有组织排放源的恶臭气体工艺简单,管理方便,设备运转费用低产生二次污染,需对洗涤液进行处理;净化效率低,应与其他技术联合使用,对水溶性差的物质等处理效果差 药液吸收法利用臭气中某些物质和药液产生化学反应的特性,去除某些臭气成分适用于处理大气量、高中浓度的臭气能够有针对性处理某些臭气成分,工艺较成熟净化效率不高,消耗吸收剂,易形成而二次污染 吸附法利用吸附剂的吸附功能使恶臭物质由气相转移至固相适用于处理低浓度,高净化要求的恶臭气体净化效率很高,可以处理多组分恶臭气体吸附剂费用昂贵,再生较困难,要求待处理的恶臭气体有较低的温度和含尘量 生物滤池恶臭气体经过除尘增湿或降温等预处理工艺后,从滤床底部由下向上穿过由滤料组成的滤床,恶臭气体由气相转移至水—微生物混和相,通过固着于滤料上的微生物代谢作用而被分解掉目前研究最多,工艺最成熟,在实际中也最常用的生物脱臭方法,又可细分为土壤脱臭法、堆肥脱臭法、泥炭脱臭法等。净化效率高,处理费用低占地面积大,易堵塞,填料需定期更换,脱臭过程很难控制,受温度和湿度的影响大,生物菌培训需要较长时间,遭到破坏后恢复时间较长。 生物滴滤池原理同生物滤池式类似,不过使用的滤料是诸如聚丙烯小球、陶瓷、木炭、塑料等不能提供营养物的惰性材料。只有针对某些恶臭物质而降解的微生物附着在填料上,而不会出现生物滤池中混和微生物群同时消耗滤料有机质的情况池内微生物数量大,能承受比生物滤池大的污染负荷,惰性滤料可以不用更换,造成压力损失小,而且操作条件极易控制占地面积大,需不断投加营养物质,而且操作复杂,受温度和湿度的影响大,生物菌培训需要较长时间,遭到破坏后恢复时间较长。 洗涤式活性污泥脱臭法将恶臭物质和含悬浮物泥浆的混和液充分接触,使之在吸收器中从臭气中去除掉,洗涤液再送到反应器中,通过悬浮生长的微生物代谢活动降解溶解的恶臭物质有较大的适用范围可以处理大气量的臭气,同时操作条件易于控制,占地面积小设备费用大,操作复杂而且需要投加营养物质 曝气式活性污泥脱臭法将恶臭物质以曝气形式分散到含活性污泥的混和液中,通过悬浮生长的微生物降解恶臭物质适用范围广,目前日本已用于粪便处理场、污水处理厂的臭气处理活性污泥经过驯化后,对不超过极限负荷量的恶臭成分,去除率可达%以上。受到曝气强度的限制,该法的应用还有一定局限

低温等离子体的产生方法

辉光放电电晕放电介质阻挡放电射频放电滑动电弧放电射流放电大气压辉光放电次大气压辉光放电 辉光放电(Glow Discharge) 辉光放电属于低气压放电(low pressure discharge),工作压力一般都低于 10mbar,其构造是在封闭的容器內放置两个平行的电极板,利用电子将中性原子和分子激发,当粒子由激发态(excited state)降回至基态(ground state)时会以光的形式释放出能量。电源可以为直流电源也可以是交流电源。每种气体都有其典型的辉光放电颜色(如下表所示),荧光灯的发光即为辉光放电。因此,实验时若发现等离子的颜色有误,通常代表气体的纯度有问题,一般为漏气所至。辉光放电是化学等离子体实验的重要工具,但因其受低气压的限制,工业应用难于连续化生产且应用成本高昂,而无法广泛应用于工业制造中。目前的应用范围仅局限于实验室、灯光照明产品和半导体工业等。 部分气体辉光放电的颜色 Gas He Ne(neon) Ar Kr Xe H2N2O2 Air Cathode Layer red yellow pink --

red-brown pink red pink Negative Glow pink orange dark-blue green orange-green thin-blue blue yellow-white blue Positive Column Red-pink red-brown dark-red blue-purple white-green pink red-yellow red-yellow red-yellow 次大气压下辉光放电(HAPGD)产生低温等离子体 由于大气压辉光放电技术目前虽有报道但技术还不成熟,没有见到可用于工业生产的设备。而次大气压辉光放电技术则已经成熟并被应用于工业化的生产中。次大气压辉光放电可以处理各种材料,成本低、处理的时间短、加入各种气体的气氛含量高、功率密度大、处理效率高。可应用于表面聚合、表面接枝、金属渗氮、冶金、表面催化、化学合成及各种粉、粒、片材料的表面改性和纺织品的表面处理。次大气压下辉光放电的视觉特征呈现均匀的雾状放电;放电时电极两端的电压低而功率密度大;处理纺织品和碳纤维等材料时不会出

低温等离子体技术及其在环保领域的应用

Advances in Environmental Protection 环境保护前沿, 2014, 4, 136-145 Published Online August 2014 in Hans. https://www.360docs.net/doc/7d13693893.html,/journal/aep https://www.360docs.net/doc/7d13693893.html,/10.12677/aep.2014.44019 Non-Thermal Plasma Technique and Its Application in the Field of Environmental Protection Zhiwei Ding, Yunlong Xie*, Kai Yan, Hongjuan Xu, Yijun Zhong Key Laboratory of the Ministry of Education for Advanced Catalysis Materials, Zhejiang Normal University, Jinhua Email: *xieyunlong@https://www.360docs.net/doc/7d13693893.html, Received: May 24th, 2014; revised: Jun. 20th, 2014; accepted: Jun. 29th, 2014 Copyright ? 2014 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). https://www.360docs.net/doc/7d13693893.html,/licenses/by/4.0/ Abstract In the last thirty years, non-thermal plasma (NTP) technology has been developed for the envi-ronmental protection, which has been more and more widely used in air pollutants, especially in volatile organic compounds (VOCs), NO x, SO2, etc. This work systematically introduces the me-chanism of producing NTP and eliminating pollutants, and highlights its application to the treat-ment of air pollutants. Furthermore, the influencing factor of treatment efficiency of the NTP and the current research situation of the NTP combined with other technologies are further summa-rized and analyzed. At last, this paper puts forward a promising viewpoint to better use the Non-thermal Plasma technology. Keywords Non-Thermal Plasma (NTP), Air Pollution Treatment, Environmental Protection, Synergistic Effect 低温等离子体技术及其在环保领域的应用 丁志威,谢云龙*,颜凯,许红娟,钟依均 浙江师范大学先进催化材料教育部重点实验室,金华 Email: *xieyunlong@https://www.360docs.net/doc/7d13693893.html, *通讯作者。

低温等离子体技术在环保方面的应用研究进展

低温等离子体技术在环保方面的应用研究进展 ** 摘要:本文介绍了等离子体相关概念及产生原理,对低温等离子体技术在环境治理方面的应用研究进展做了概述,内容涉及低温等离子体技术对废水和废气的净化处理。关键字:低温等离子体;环保;技术 1、引言 等离子体(Plasma)一种由自由电子和带电离子为主要成分的物质形态,广泛存在于宇宙中,也是宇宙中丰度最高的物质形态[1][2],常被视为是物质的第四态(另一种第四态是液晶体),被称为等离子态,或者“超气态”,也称“电浆体”。 等离子体具有很高的电导率,与电磁场存在极强的耦合作用。等离子体是由克鲁克斯在1879年发现的,1928年美国科学家欧文·朗缪尔和汤克斯(Tonks)首次将Plasma 一词引入物理学,用来描述气体放电管里的物质形态[3],Plasma是源自希腊文,意为可形塑的物体,此字有随着容器形状改变自身形状之意,如灯管中的等离子体会随着灯管的形状改变自身的形状。严格来说,等离子体是具有高位能高动能的气体团,等离子体的总带电量仍是中性,借由电场或磁场的高动能将外层的电子击出,结果电子已不再被原子核束缚,而成为高位能高动能的自由电子。 1.1、等离子体的形成原理 等离子体通常被视为物质除固态、液态、气态之外存在的第四种形态。如果对气体持续加热,使分子分解为原子并发生电离,就形成了由离子、电子和中性粒子组成的气体,这种状态称为等离子体。除了加热之外,还可以利用如加上强电磁场等方法使其解离。当外加电压达到气体的着火电压时,气体被击穿,产生包括电子、各种离子、原子核自由基在内的混合体。放电过程中虽然电子温度很高,但重粒子温度很低,整个体系

等离子体及其技术的应用

等离子体及其技术的应用 摘要: 随着等离子体技术的迅速发展,逐渐形成了一个新兴的等离子体化工体系。我们知道,普通化学反应和化工设备中所产生的温度只有二千多度。而在各种形式的气体放电所形成的低温等离子体中电子温度可达一万度以上,足以造成各种化学键的断裂,或使气体分子激发电离,产生许多在通常条件下不能发生的化学反应,获得通常条件下不能得到的化合物或化工产品,并且获得的化合物与化工产品不会产生热分解。这势必会造就很多性能优良的新物质,其也将会有广泛的应用前景。 关键词:等离子体;喷涂;焊接;尾气处理;隐身技术

Plasma and its technical application ABSTRACT With the rapid development of plasma technology, and gradually formed a new plasma chemical system.We know, the common chemical reaction and chemical engineering equipments only produce two thousand degrees temperature.The temperatures that in low temperature plasma electronic produced by all forms of gas discharge up to ten thousand degrees or above,more enough to fracture all sorts of the chemical bonds, or make the gas molecule ionization, produce many chemical reactions that can't happened in usual conditions , get compound or chemical products that can't achieved in usual conditions , and the products won't occur thermal decomposition.It will produce a lot of new substances that performance excellent ,and have a broad application prospect. keywords:plasma;flame plating;soldering;tail gas treatment;invisible technology

低温等离子体消毒

低温等离子体消毒 1.消毒灭菌的定义 2.低温等离子体灭菌技术 3.低温等离子体的消毒机理 4.低温等离子灭菌的优缺点 5.低温等离子体杀菌消毒技术的应用 消毒灭菌的定义 消毒:消毒是指用化学的或物理的方法杀灭或消除传播媒介上的病原微生物,使之达到无传播感染水平的处理即不再有传播感染的危险。灭菌:灭菌是指杀灭或去除外界环境中一切微生物的过程。包括致病性微生物和不致病的微生物,如细菌(含芽胞)、病毒、真菌(含孢子)等,一般认为不包括原虫和寄生虫卵,以及藻类。灭菌是获得纯培养的必要条件,也是食品工业和医药领域中必需的技术。 灭菌是个绝对的概念,意为完全杀灭所处理微生物,经过灭菌处理的物品可以直接进入人体无菌组织而不会引起感染,因此,灭菌是最彻底的消毒。然而事实上要达到这样的程度是困难的,因此国际上通用方法规定,灭菌过程必须使物品污染的微生物的存活概率减少到E-6 (灭菌保证水平),换句话说,要将目标微生物杀灭率达到99.9999%。在当前面对如此严苛的灭菌要求,理想的灭菌器应该具有如下的特点和性能: ( 1 )灭菌速度应尽量快,时间要短; ( 2 )灭菌温度应该低于 5 5℃左右,对器械、物品损伤尽量小;

( 3 )灭菌时对整个环境无影响,灭菌残留物是无害的; ( 4 )能够满足多种物品的灭菌要求; ( 5 )使用耗材价格不能过高。 现如今所使用的灭菌方法多为热力灭菌、辐射灭菌、环氧乙烷灭菌、低温甲醛蒸汽灭菌以及使用各种灭菌剂如戊二醛、二氧化氯、过氧乙酸和过氧化氢等长时间浸泡的方法。 这些灭菌方法存在着许多限制条件,如会对环境造成危害、灭菌时间过长、灭菌温度过高致使器械损伤较大、食品营养流失等 随着对消毒、灭菌的处理要求越来越高。传统灭菌方法的局限性正在促使新的灭菌技术的产生和发展。 低温等离子体灭菌技术 等离子体灭菌技术是新一代的高科技灭菌技术,它能克服现有灭菌方法的一些局限性和不足之处,提高消毒灭菌效果。 例如对于不适宜用高温蒸汽法和红外法消毒处理的塑胶、光纤、人工晶体及光学玻璃材料、不适合用微波法处理的金属物品,以及不易达到消毒效果的缝隙角落等地方,采用本技术,能在低温下很好地达到消菌灭菌处理而不会对被处理物品造成损坏。本技术采用的等离子体工作物质无毒无害。本技术还可应用到生产流水线上对产品进行消毒灭菌处理。 在环境问题越来越受到人们关注的今天,常压低温等离子体消毒作为一种清洁的消毒方法将会有一个广阔的应用前景。等离子体灭菌是医疗卫生、制药、生物工程食品行业灭菌技术的未来发展方向。

低温等离子体应用

低温等离子体应用 1. 等离子体发生技术 产生低温等离子体的手段很多,可用紫外辐射、X射线、电磁场、加热等方法。实验室和工业产品大都采用电磁场激发等离子体,如直流辉光放电、射频放电、微波放电和介质阻挡放电(DBD)等。 1.1 直流辉光放电 直流辉光放电是在10—10 Torr 的低气压下, 在两个导电电极之间加上102-103 V的直流电压产生的。直流辉光等离子体的特征是具有明显的明暗区,明暗区的分布和大小与气压、放电管的形状大小、电极间距的关系十分敏感。 直流辉光放电等离子体自身的特点限制了它的实际应用,主要有三个问题:(1)放电腔体几何形状影响放电特性;(2)需要裸露的电极;(3)电极材料对等离子体污染。另外,DC辉光放电等离子体的大部分能量用于材料温度的升高,耗散功率大。参数的独立性也受到限制,处理绝缘材料困难。 1.2 低频交流放电等离子体 虽然低频交流放电等离子体可以改变等离子体处理的均匀性,但是裸露的电极对等离子体的污染问题不能解决。低气压的介质阻挡放电(DBD)技术应运而生,即将裸露的电极用电绝缘材料阻挡住。而介质阻挡放电只有在高频情况下才能放电,在DC和低频交流情况下不能形成放电。 1.3 高频放电等离子体(kHz以上) 高频等离子体不管有没有介质阻挡,几乎都能够维持连续的、均匀的、有效的放电。在相对较低频率的情况下,用来激发和维持等离子体所消耗在电极上的功率与DC放电的情形相当。然而,在高频情况下(如RF),由于维持电子和离子在放电的半周期内到达不了电极,大大降低了带电粒子的损失。即使是很低的能量也能维持等离子体的放电状态。高频放电可以是有电极的介质阻挡或不阻挡电容耦合放电,也可以是无电极的电感耦合放电。由于高频放电会对微波通信产生干扰,一般采用13.56MHz或它的倍频的工业射频电源作为供电源。 与DC放电相比,RF放电具有以下优点:(1)能够在较低的气压下工作(等离子体的阻抗随频率的增大而减小);(2)有效的电离机制(电子能够在整个周期里获得能量);(3)能进行DBD放电(在沉积非金属膜时能维持放电);(4)空间分布很均匀。以上这些特点使得RF等离子体成为微电子工业应用最普遍的选择。 然而,这种产生等离子体的方法需要复杂而昂贵的真空系统,这种一炉一炉的加工形式生产力很低,该技术只适用于生产高附加值产品,或这种等离子体技术是唯一可选的,或良好的加工处理环境的需要。为了利用等离子体产生高化学活性物质,能够发展高效新颖的化学处理技术的优点,而且又能避免真空条件的需要,大气压等离子体是一个很好的选择。 1.4 非平衡大气压放电 非平衡大气压放电通常认为是局部放电,放电可以运行在很广的温度范围和压力范围,但常常呈现出不稳定的特征。这类放电不会产生很多热,因而可以用于处理有机化合物,进行有机材料的表面改性,如聚合、接枝等。 1.5 介质阻挡放电 DBD放电技术最初使用来产生臭氧的。DBD放电是由大量丝状击穿通道(微放电)组成,微放电通道的等离子体参数可以控制改变,从而在应用上可以优化DBD技术。DBD装置可以设计成各种各样,平板式的、圆筒式的、单层介质、双层介质、介质位置可以是悬空的,也可以是紧贴电极的。电极间距(包括介质)从几厘米到10cm。在大气压情况下,一般是几毫米的间距,供电电源是10kV左右的交流电源。多电极的排列构成应用需要的放电系统也是很常见的。 2. 等离子体技术应用 等离子体在日常生活中的重要应用:等离子体显示屏、臭氧发生器/空气净化;典型的工业应用:等离子体刻蚀、等离子体薄膜沉积、材料表面改性、热等离子体喷涂、有害物处理;高技术应用:高功率微波器件/离子源、强流束、飞行器鞘套与尾迹。 2.1 有机和无机材料的表面功能化处理 不同聚合物表面的相容性增强、等离子体增强表面生物适合性(生物相容性)、等离子体粉体/纳米颗粒包覆。 2.2 等离子体制备有机和无机纳米颗粒 在纳米级的尺度上控制颗粒的孔隙或表面结构,达到提高分离过程、接触反应过程的选择性、磁耦合性能、硬度、展延性或光学性能。潜在的应用是发展超高灵敏度的化学传感器、氢燃烧电池的储氢媒质、纳米结构的磁性材料合成等。