红墨水试验

Description of the Method Developed for Dye Penetrant Analysis of Cracked Solder Joints

Background

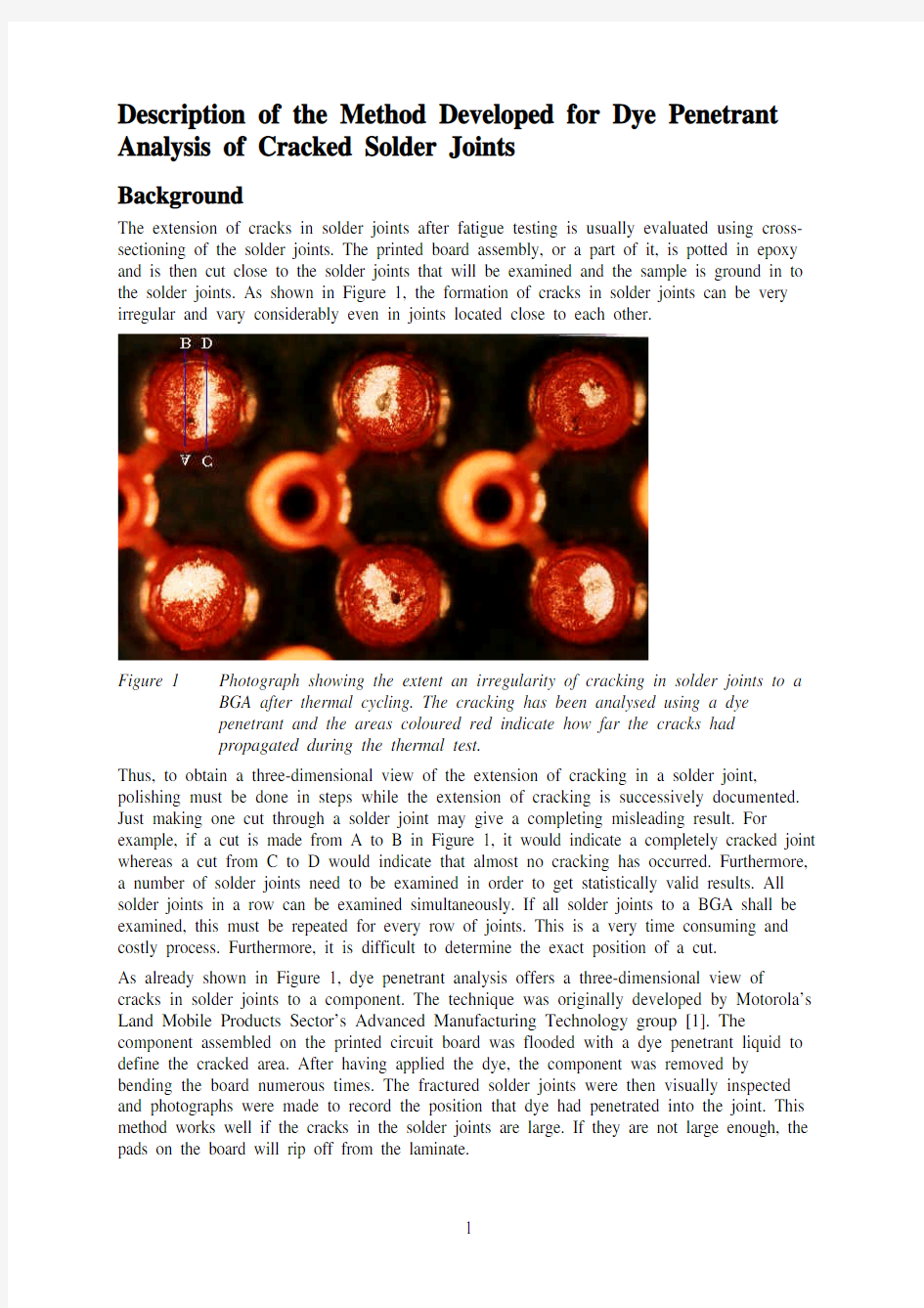

The extension of cracks in solder joints after fatigue testing is usually evaluated using cross-sectioning of the solder joints. The printed board assembly, or a part of it, is potted in epoxy and is then cut close to the solder joints that will be examined and the sample is ground in to the solder joints. As shown in Figure 1, the formation of cracks in solder joints can be very irregular and vary considerably even in joints located close to each other.

Figure 1 Photograph showing the extent an irregularity of cracking in solder joints to a BGA after thermal cycling. The cracking has been analysed using a dye

penetrant and the areas coloured red indicate how far the cracks had

propagated during the thermal test.

Thus, to obtain a three-dimensional view of the extension of cracking in a solder joint, polishing must be done in steps while the extension of cracking is successively documented. Just making one cut through a solder joint may give a completing misleading result. For example, if a cut is made from A to B in Figure 1, it would indicate a completely cracked joint whereas a cut from C to D would indicate that almost no cracking has occurred. Furthermore, a number of solder joints need to be examined in order to get statistically valid results. All solder joints in a row can be examined simultaneously. If all solder joints to a BGA shall be examined, this must be repeated for every row of joints. This is a very time consuming and costly process. Furthermore, it is difficult to determine the exact position of a cut.

As already shown in Figure 1, dye penetrant analysis offers a three-dimensional view of cracks in solder joints to a component. The technique was originally developed by Motorola’s Land Mobile Products Sector’s Advanced Manufacturing Technology group [1]. The component assembled on the printed circuit board was flooded with a dye penetrant liquid to define the cracked area. After having applied the dye, the component was removed by bending the board numerous times. The fractured solder joints were then visually inspected and photographs were made to record the position that dye had penetrated into the joint. This method works well if the cracks in the solder joints are large. If they are not large enough, the pads on the board will rip off from the laminate.

In order to facilitate the removal of components with small cracks in the solder joints, IVF has improved the technique to remove the components in a project funded by ESA [2]. Application of Dye

In order to facilitate the application of the dye, a dam is created around the component using a modelling wax. If there are via holes beneath the component, a tape is applied to the via holes on the opposite side of the board to prevent the dye from escaping through them. If that is not possible, the sample is laid in a glass beaker. The dam is then filled with the dye (Steel Red from DYKEM) or alternatively the dye is poured into the glass beaker until the sample is completely submerged in the dye. The board or the glass beaker is placed in a vacuum chamber and two evacuations are made down to 100 mbar in order to remove any air entrapped in the cracks. Since solvents in the dye evaporate during this process, it is done as fast as possible to prevent the viscosity of the dye getting too high. The surplus dye is then poured out and the sample is dried at 100°C for 15 minutes.

Removal of Components

The upper side of the component package is roughened using a grinding paper and is then dried with a cloth wetted with acetone. A steel cylinder with a threaded hole is glued to the component using a two-part epoxy glue, Plastic Padding Super Steel from Loctite (Fig. 2). The steel cylinder is shotblasted in order to improve the adhesion of the glue.

The board is then fixed by screws to an aluminium plate with a thickness of 1 cm. A hook is screwed to the steel cylinder and the sample is arranged so that a pulling force can be applied through the hook (Fig. 3). For BGA components having only peripheral joints it may be better to drill a hole through the component and apply a pulling force as shown in Figure 4. The aluminium plate is placed on a heating plate with the heat controlled by a thermocouple attached to the upper side of the board. The temperatures of the solder joints are registered using another thermocouple.

A pulling force of about 50 grams per joint is applied to the package. This force causes the solder to creep and the package can be removed without bending the board. If the solder joints are severely cracked, it may be possible to remove the package within a few hours at room temperature. However, in most cases it is necessary to heat the samples to be able to remove the packages within a reasonable time. The higher temperature, the faster is it possible to remove the component. By heating the solder joints to 140°C, even packages with only small cracks in corner joints can be removed within a few hours. However, at temperatures above 120°, the colour of the dye fades slightly. Also, a good temperature control system is required to ensure that the temperature of the board will not rise above the melting point of the solder when the package becomes loose. If the maximum temperature is limited to 120°C, it may take 10-40 hours to remove a BGA component having about 600 I/Os if the cracks are very small in the solder joints.

Figure 2. A component with a steel cylinder glued to it

Figure 3. Arrangement for applying a pulling force to a package

Figure 1 Arrangement for applying a pulling force to a BGA by drilling a hole through the component.

Case Study of DBGA

This example taken from Reference 2 shows how dye penetrant analysis has been used to evaluate the extent of cracking in solder joints to two thermally cycled Dimple BGA (DBGA) packages.

Test Vehicle

The DBGA packages had a body size of 17 x 17 mm and 228 I/Os with a pitch of 1.0 mm. Both packages had daisy chain interconnections. The packages were soldered to a multilayer polyimide/glass board with tin-lead plated pads using vapour phase soldering. A flux was added to promote wetting but no additional solder. One package was soldered to a footprint with round solder pads (Component A) whereas the second package was soldered to a footprint having pads with a teardrop form (Component CX).

The test vehicle had been thermally cycled in air per ESA-PSS-01-738 with temperature extremes of –55 and +125°C. The cycling was stopped after 500 cycles. The package soldered to the footprint with round pads still functioned electrically after the thermal cycling test but one electrical defect had occurred in one row of I/Os on the other package.

Dye Penetrant Analysis

The extent of cracking in the solder joints to the two DBGA packages was analysed using the procedure for dye penetrant analysis described previously. The solder joints were heated to about 100°C during the removal of the components. At this temperature, the components were removed within 30 minutes.

All solder balls remained on the printed circuit board for both packages. The fractures in the solder joints were very close to the component pads for all solder joints (Fig. 5). The majority of the solder joints were severely cracked for both components and to about the same extent (Fig. 6). The fractures in some corner solder joints were coloured completely red (Fig. 7). Thus, although failure had only been registered for Component CX, failure for Component A must have been imminent.

Figure 5. View of solder balls remaining on the PCB after removal of Component CX

Figure 6. Extent of cracking in Component A (a) and to Component CX (b) analysed using dye penetrant

Figure 7. Close-up of the fracture to corner joints to Component A (a) and to Component CX (b). NP = Neutral Point.

The remaining solder balls on the PCB were broken away at some locations by gripping them with a micro-tweezer and pulling vertically to the board surface. This enabled us to examine the integrity of the joints towards the board pads. In all cases, the pads were ripped off from the laminate. For a connection in the inner row, no fracture in the laminate could be observed

(Fig. 8) whereas extensive cracking was observed for corner joints (Fig. 9). The cracks had formed on the inward side of the joints. For one solder joint, the “inside” of the via-in-pad was coloured red indicating damages to the copper plating in the via hole (Fig. 10). The results were similar for Component CX (Figs. 11-13).

Figure 8. Views showing the fracture between a pad and the board laminate for a ball in the inner row to Component A. View (a) shows the ball with the underside of the

ripped-off pad and view (b) shows the location on the PCB where the ball was

attached

Figure 9. Views showing the fracture between a pad and the board laminate for a corner ball to Component A. View (a) shows the ball with the underside of the ripped off

pad and view (b) shows the location on the PCB where the ball was attached

Figure 10. Views showing the fracture between a pad and the board laminate for a corner ball to Component A. View (a) shows the ball with the underside of the ripped off

pad and view (b) shows the location on the PCB where the ball was attached

Figure 11. Views showing the fracture between a pad and the board laminate for a ball in the inner row to Component CX. View (a) shows the ball with the underside of the

ripped off pad and view (b) shows the location on the PCB where the ball was

attached

Figure 12. Views showing the fracture between a pad and the board laminate for a corner ball to Component A. View (a) shows the ball with the underside of the ripped off

pad and view (b) shows the location on the PCB where the ball was attached

Figure 13. Views showing the fracture between a pad and the board laminate for a corner ball to Component A. View (a) shows the ball with the underside of the ripped off

pad and view (b) shows the location on the PCB where the ball was attached.

References

1 S. C. Bolton, A. J. Mawer, and E. Mammo, Influence of Plastic Ball Grid Array

Design/Materials Upon Solder Joint Reliability, The International Journal of

Microcircuits and Electronic Packaging, Vol. 18, No. 2 , 1995, pp. 109-120.

2 P.-E. Tegehall and B. Dunn, Assessment of the Reliability of Solder Joints to Ball and

Column Grid Array Packages for Space Applications, ESA STM-266, ESA

Publications Division, Noordwijk, 2001

装配制程检验规范

乐清市莱恩科技有限公司文件编号WI/LE-PZ-03-2009 版 / 次 A / 1 制程检验规范 页码 1 / 8 1、目的 为了严格执行ISO9001-2008质量体系管理要求、确保制造产品符合本公司使用要求,保证生产顺利进行,特制订本规范。 2、范围 公司自行生产的半成品及成品检验指导。 3、职责 制程检验(IPQC检验员)负责执行检验、指导及判定,负责品质异常开立《品质异常处理单》、负责客户抱怨及制程不良的内容分析及不良查核、处理并记录。品质部经理负责对处理结果进行核准。 4、工作内容 4.1检验依据: 检验图、制程检验规范 4.2检验 制程检验(IPQC)员首检,巡检,完工检应快速对产品进行外观、尺寸、结构、性能等的检验、试验,并做出合理合理判定。 4.3判定/标示 A、 制程中产品所有检验、试验项目无任何缺陷,或存在缺陷但在允收范围内,应判定合格状态并签名确认,报部门经理核准通过后方可进行批量生产,完工产品判定合格进行标识后将物料移至QC待检区。 B、制程所有检验、试验项目存在任何一项质量缺陷,在允收范围外,应判定为不合格状态并签名确认,报部门经理核准通过后责令整改.完工品不合格进行标识后进行封样,并将物料移至不合格区或立即通知车间返工. 4.5信息反馈 制程所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由制程检验(IPQC)员开立《品质异常处理单》报部门经理进行审批。常规状况下,产品出现异常时品质部经理直接批准不合格处理,转发生产部、技术部,由巡检跟进处理进度及效果,特殊情况可由相关部门提出评审。 4.6质量评审 制程中发现产品出现异常,但由于特殊原因有必要提出评审的参照《不合格品控制程序》. 4.7检验记录 制程中所有检验项目应得到真实,完好记录,并得到审批,记录保存周期为24个月。

红墨水试验

Red Dye Penetration Test(渗透染红试验) 是检验电子零件的表面贴着技术(SMT)有无空焊或是断裂(crack)的一种技术。这是一种破怀性的实验,通常被运用在电子电路板组装(PCB Assembly)的表面贴着技术(SMT)上,可以帮助工程师们检查电子零件的焊接是否有瑕疵。因为是破坏性实验,一般仅运用在已经无法经由其它非破坏性方法检查出问题的电路板上面,而且几乎都只运用在分析 BGA(Ball Grid Array) 封装的 IC,通常是为了可以更了解产品的不良现象,以作为后续生产的质量改善参考,或是为了厘清责任时使用。 其方法是利用适当黏稠度的红药水(红墨水)注射到怀疑有焊习性不良的 BGA IC 底下,要先确认红药水已经完全进入到 BGA IC 底下,等一段时间或烘烤待红药水干了以后,用工具(通常是一字起子)从电路板(PCB)上直接撬起,也有用胶黏住 BGA IC 然后用拉拔机器把 IC 硬取下来的。要注意:加热温度不可操过焊锡重新熔融的温度。 其实我觉得这个方法满像一般水电或管路工人在抓漏的道理,先倒一点有明显颜色的溶剂,然后看看那边渗漏。 以上是自己土法炼钢的方法,较专业的方法应该要把电路板上怀疑有焊接(solder)问题的地方切割下来,然后将其整个浸泡到红药水当中,再放入超音波振荡机(Ultrasonic cleaner)中震荡一段时间,让红药水可以均匀地渗透到所有的裂缝深处,然后再取出烘烤,烘烤目的只是要烘干红药水而已,所以不需要使用太高的温度,然后把待测样品夹到治具中,将 BGA IC 拉开电路板,然后用高倍显微镜观察其染色现象。 观察已经被撬起的电路板焊垫(pads)及IC的焊球(balls)是否有被染红的痕迹,如果有焊接不良,例如裂痕、空焊等现象应该都可以看得出来有红药水的痕迹。 其原理是利用液体具有渗透(penetration)的特性,可以渗透到所有的缝隙来判断焊接是否完好。一般的 BGA IC,其焊球的两端应该要个别连接到电路板及BGA IC本体,如果在原本应该是焊接的球形地方出现了红色药水,就表示这个地方有空隙,也就是有焊接断裂,再由焊接断裂的粗糙表面来判断是原本的焊接不良,或是后天不当使用后所造成的断裂。

化工原理实验

《化工原理实验》 讲稿 二0一四年二月

1.雷诺实验 一、实验目的 1.观察层流、湍流的流态及其转化特征; 2.测定临街雷诺准数,掌握圆管流动形态的判别准则; 3.观察紊流(或湍流)产生过程,理解紊流产生机理。 二、实验原理 1. 液体在运动时,存在着两种根本不同的流动状态。当液体流速较小时,惯性力较小,粘滞力对质点起控制作用,使各流层的液体质点互不混杂,液流呈层流运动。当液体流速逐渐增大,质点惯性力也逐渐增大,粘滞力对质点的控制逐渐减弱,当流速达到一定程度时,各流层的液体形成涡体并能脱离原流层,液流质点即互相混杂,液流呈紊流运动。这种从层流到紊流的运动状态,反应了液流内部结构从量变到质变的一个变化过程。 2.当初始状态流速较大时,从紊流到层流的过渡流速为下临界流速,对应的雷诺准数为下临界雷诺数,反之为上临界流速和上临界雷诺数。 μ ρu d = Re (1) 式中 d ——导管直径,m ; ρ——流体密度,kg ·m 3-; μ——流体粘度,Pa ·s ; u ——流体流速,m ·s 1-; 大量实验测得:当雷诺准数小于某一下临界值时,流体流动型态恒为层流;当雷诺数大于某一上临界值时,流体流型恒为湍流。在上临界值与下临界值之间,则为不稳定的过渡区域。对于圆形导管,下临界雷诺数为2000,上临界雷诺数为10000。一般情况下,上临界雷诺数为4000时,即可形成湍流。 应当指出,层流与湍流之间并非是突然的转变,而是两者之间相隔一个不稳定过渡区域,因此,临界雷诺数测定值和流型的转变,在一定程度上受一些不稳定的其他因素的影响。 三、实验装置 (雷诺实验仪CEA —F01型) 雷诺试验装置主要由稳压溢流水槽、试验导管和转子流量计等部分组成,如图1所示。自来水不断注入并稳压溢流水槽。稳压溢流水槽的水流经试验导管和流量计,最后排入下水道。稳压溢流水槽的溢流水,也直接排入下水道。

发射组件TOSA常用参数及测试方法

发射组件T O S A常用参数及测试方法 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

发射组件TOSA常用参数 发射组件TOSA内部原理图 常用参数 1 正向电压V F 指激光器工作在一定前向驱动电流的条件下(一般为Ith+20mA)对应的正向电压值 包括激光器的带隙电压V BG 及等效串联电阻的压降I*R L 。下图为。 在高速应用条件下,激光器的寄生电感一般也要考虑。 图1 激光器的简化等效电路 WTD的LD一般为1.2 ~ 1.6V V F 参数对光模块的影响:激光器高速率低电压直流耦合驱动产生的电压净空问题 图2 激光器的DC耦合驱动电路 OUT-及OUT+回路轮流导通,当OUT+灌入调制电流时: V LOW =V CC -V F -V L -I MOD *R D 其中V CC 为电源电压, 这里为3.3V I MOD 为调制电流,设为60mA V L 为激光器寄生电感(一般为1~2nH)引起的交变电流的压降,可近似计算为 V L =H*ΔI/Δt , 若在2.5Gb/s条件下工作,上升沿时间20%~80%为 80ps , 则得出V L 为0.7V

若R D =20Ω,I MOD *R D =1.2V 显然这时V LOW 很小,而事实上驱动器的输出级工作在放大状态,V LOW 一般大于 0.7V ,所以在这种情况下发射眼图上升沿时间变缓,眼开度降低 2 阈值电流(Ith ) 指激光器由自发辐射转换到受激辐射状态时的正向电流值,它与激光器的材料和结构 相关。 对于LD 而言,Ith 越小越好 一般在25℃时 VCSEL-LD ,Ith=1~2mA FP-LD , Ith=5~10mA DFB-LD , Ith=5~20mA Ith 随温度的升高而增加,关系式为 Ith=I 0 e T/T0 I 0为25℃时的阈值电流,T 0为特征温度,表示激光器对温度敏感的程度 对于WTD 的长波长激光器,T 0为50~80K Ith 参数对光模块的影响: 图3 激光器的P-I 曲线 目前模块较多的采用DC 耦合方式,偏置电流IBAIS 约等于Ith ,随着温度的升高,模块的APC 电路将自动增加IBAIS ,补偿Ith 的变化。由于模块驱动芯片一般能够提供60mA 的IBAIS ,所以通常情况下外购或自制激光器的Ith 指标能够达到模块使用要求。

功能测试用例的设计

功能测试用例的设计 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

一、实验目的 1.用因果图法分析原因结果,并决策表设计测试用例。 2.使用场景法设计测试用例。 二、实验内容 1. 将三角形问题的可能结果扩展为:一般三角形、等腰三角形、等边三角形、直角三角形、等腰直角三角形和非三角形,考虑用因果图法设计测试用例,给出完整步骤。 2. 有一个在线购物的实例,用户进入一个在线购物网站进行购物,选购物品后,进行在线购买,这时需要使用帐号密码登录,登录成功后,进行付钱交易,交易成功后,生成订购单,完成整个购物过程。使用场景法设计上述问题的测试用例。 三、实验环境 Windows XP系统 四、实验步骤和结果 1. 将三角形问题的可能结果扩展为:一般三角形、等腰三角形、等边三角形、直角三角形、等腰直角三角形和非三角形,用因果图法设计测试用例,给出完整步骤。具体如下: 1)输入的三边分别为a,b,c(斜边) 且a

2. 行在线购买,这时需要使用帐号密码登录,登录成功后,进行付钱交易,交易成功后,生成订购单,完成整个购物过程。使用场景法设计上述问题的测试用例。

(注:在下面的矩阵中,V(有效)用于表明这个条件必须是 VALID(有效的)才可执行基本流,而 I(无效)用于表明这种条件下将激活所需备选流,“n/a”(不适用)表 对生成的所有测试用例重新复审,去掉多余的测试用例,测试用例确定后,对每一个测

五、实验结果和讨论 成功使用因果图法、场景法设计了测试用例。 六、总结 1.因果图法的定义是一种利用图解法分析输入的各种组合情况,从而设计测试用例的方法,它适合于检查程序输入条件的各种组合情况。 2.在事件触发机制中场景法用得最多。在测试一个软件的时候,先确定基本流也就是测试流程中软件功能按照正确的事件流实现的一条正确流程,接着去确定备选流也就是那些出现故障或缺陷的过程,用备选流加以标注。然后可以采用矩阵或决策表来确定和管理测试用例。

机械流速仪的装配与测试

流速仪的装配与测试 一、要求: 1. 了解流速仪的主要构造及其作用、仪器的性能。 2. 掌握流速仪的装配步骤与保养方法。 3. 了解流速仪测流的基本方法。 二、容: (一)旋杯式流速仪 1.LS一68型旋杯式流速仪的主要结构及其作用 LS一68型旋杯式流速仪的主要结构有转子部分,接触部分,轭架及尾翼等四大部分,其结构图见图3—1。 转子部分是由旋杯,旋盘,旋轴,预针及轴套座等组成的,它是位于仪器的头部,当水流流动冲击了仪器,使其转动,并通过它传递到接触部分,借此来测出水流的速度。 接触部分它包括了偏心筒,齿轮及凸轮,接触丝等部件,为传讯的机构,其中齿轮与转子部分的旋轴接触,并一起旋转、68型旋杯式流速仪,其转轴旋转20 转,齿轮旋转一周,齿轮侧面有凸轮与之同轴转动,凸轮有四个突出之处,故当接触丝与之接触时,则旋轴每转5转接通电路一次,借此送一个信号。轭架是为支持并联结旋转机构(转子部分),传讯机构(接触部分)尾翼及有关附属设备的机体。 尾翼系由纵横垂直交叉的四叶片构成的,纵尾翼下方有一狭长槽,在槽中附有可移动的平衡锤,尾翼是用以平衡仪器及使仪器迎向水流的机构。 2. LS一68型旋杯式流速仪的性能 仪器适用于V=0.2~4.0M/S的河流中,个别灵敏度较高时低速可以测到0.1M/S,率定流速公式的均方误差在上述测速围不超过±1.5%。 仪器构造简单、拆装方便为其特点。本仪器在测流时。旋杯是旋杯式流速仪的重要特征。3.LS一68型旋杯流速仪的装配 1)拆装的容 拆装旋杯式流速仪的头部,包括旋盘、旋杯、旋轴,顶针、顶头小螺丝扣,套座偏心筒,察看齿轮,接触丝,并了解以上几个零件互相关系。

种子生活力的测定红墨水法教学设计

种子生活力的测定红墨 水法教学设计 SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

《林果生产技术》实验实训2“种子质量的简易测定”之五: 种子生活力的测定(红墨水法)教学设计 课题:种子生活力的测定(红墨水法)课型:专业技能实训课 班级:2014级现代农艺班时间:2015年10月9日 教学目标: 1、应知:种子生活力的概念,红墨水法测定生活力的原理、意义、步骤。 2、应会:掌握用红墨水染色法测定种子生活力的操作技能,熟悉种子质量鉴定技术过程。 3、能力培养:学会自主学习、合作学习、探究学习,培养动手能力、观察能力、合作意识和专业情感。 教学重点: 小麦种子生活力红墨水染色法测定的方法步骤。 教学难点: 1、切分种子。 2、有无生活力的判断。 教学方法:

1、紧抓生本课堂的五大元素“前置学习、合作学习、展示分享、质疑问难、教师点拨”,让学生自主学习,先做后学,先学后教。 2、恰当运用信息化教学手段。 课前任务布置: 提前一天晚自习分发学案和适量材料样品(每小组分发经浸泡后充分吸胀了的小麦种子50粒左右,单面刀片2片,镊子2把,放大镜1个),自学时间2课时。学案附后。 材料器具准备: 经浸种吸胀后的小麦种子(每小组600粒左右)、直尺、烧杯、9cm培养皿(每小组4套)、镊子(每人1把)、单面刀片(每人1片)、瓷盘、洗瓶、滤纸、5%红墨水。 导入: 种子质量的好坏,直接关系到农业的丰歉。种子的纯度、净度、发芽率、生活力、含水量等是种子分级、是否合格的重要指标。今天我们以小麦种子为例,通过实训操作一起来学习种子生活力的测定方法。同学们课前已经做了预习,在操作之前我们先来弄清楚几个问题,分小组回答: 问题一:种子生活力指的是什么(一组回答) 答案:种子生活力是指种子潜在的发芽能力。

光伏组件转换效率测试和评定方法技术规范

CNCA/CTS0009-2014 中国质量认证中心认证技术规范 CQC3309—2014 光伏组件转换效率测试和评定方法 Testing and Rating Method for the Conversion Efficiency of Photovoltaic (PV) Modules 2014-02-21发布2014-02-21实施 中国质量认证中心发布

目次 目次.................................................................................... I 前言.................................................................................. II 1范围 (1) 2规范性引用标准 (1) 3术语和定义 (1) 3.1组件总面积 (1) 3.2组件有效面积 (1) 3.3组件转换效率 (2) 3.4组件实际转换效率 (2) 3.5 标准测试条件 (2) 3.6 组件的电池额定工作温度 (2) 3.7 低辐照度条件 (2) 3.8 高温度条件 (2) 3.9 低温度条件 (2) 4测试要求 (2) 4.1评定要求 (2) 4.2抽样要求 (3) 4.3测试设备要求 (3) 5测试和计算方法 (4) 5.1预处理 (4) 5.2组件功率测试 (4) 5.3组件面积测定 (6) 5.4组件转换效率计算 (6)

前言 本技术规范根据国际标准IEC 61853:2011和江苏省地方标准DB32/T 1831-2011《地面用光伏组件光电转换效率检测方法》,结合光伏组件产品测试能力的现状进行了编制,旨在规范光伏组件转换效率的测试与评定方法。 本技术规范由中国质量认证中心(CQC)提出并归口。 起草单位:中国质量认证中心、国家太阳能光伏产品质量监督检验中心、中国电子科技集团公司第四十一研究所、中广核太阳能开发有限公司、中国三峡新能源公司、晶科能源控股有限公司、上海晶澳太阳能科技有限公司、常州天合光能有限公司、英利绿色能源控股有限公司。 主要起草人:邢合萍、张雪、王美娟、朱炬、王宁、曹晓宁、张道权、刘姿、陈康平、柳国伟、麻超。

装配后车辆性能检测与转毂试验台

装配后车辆性能检测与转毂试验台 汽车的出厂检测项目很多,如何在生产中采用高效精确的检测设备是汽车厂家面临的难题。通过制定合理的测试工艺流程,将转毂试验台用于装配后车辆性能的检测是一个不错的选择。 转毂试验台的结构和工作原理 转毂试验台主要由4对转毂组成,每对转毂与一个矢量调节的三相交流电机相连(见图1)。通过变频器个别受到电机驱动(“驱动”)或电机制动(“制动”)。“驱动”与“制动”电机通过直流中间电路进行能源交流,多余能源反馈回试验台。不同的行驶状况可通过与转毂组连接马达来实现,操作者与试验台控制之间的通信通过不同的显示器及操作元件来实现。 转毂与制动力的计算 静态(近匀速状态)测量是通过变频器测量出交流电机的电流。借助扭矩测量轴可以比较电机电流与扭矩之间的关系。这个过程是通过分段式的增加力(电机电流的数值)来实现的。这个扭矩会被换算成转毂表面的切向力(F切)。通过这个测量出的切向力及事先给出的标称力并借助最小二乘法计算出“最贴近的模拟曲线”。考虑到发动机转数和转毂转数之间的对应关系和已知的转毂直径,我们就可以根据以下算式计算转毂表面上切向力与电机电流之间的关系:? F切= -Imot×kc×km×i/rrolle 式中? Imot——发动机转数和转毂转数之间的对应关系; kc——在X-road这里可以使用扭矩测量轴获得;

km——电机生产商给出的系数; i——电机标称扭矩/电机标称电流; rrolle——转毂半径。 动态测量的测量原理是:通过变频器,转毂的延迟和加速都借助于石英控制的实时系统测量。借助于降低转毂对的质量可以计算出转毂质量的反力(F反)。 F反=mred×a 式中mred——转毂降低的质量(使用x-cal 获得); a——转毂的加速度/延迟。 各车轮损耗力F1、净拖力Fd和净制动力F2的计算如下: Fd=拖力-F1=(I/R)×Ad- F1 式中? I——转毂转动惯量; R——转毂直径; I/R——转毂因子; Ad——车轮拖动时的转毂角减速度。 F2=制动力-Fd-F1=(I/R)×Af-(I/R)×Ad 式中? Af——车轮制动时的转毂角减速度。 转毂试验台测试工艺

测试用例实例—常见功能测试点

测试用例实例--常见功能测试点 笔者在网上看到了一篇文章,个人认为此文对于“软件常用功能测试点”总结的很好,特此摘录下来和大家一起分享。 1. 登陆、添加、删除、查询模块是我们经常遇到的,这些模块的测试点该如何考虑 1)登陆 ①用户名和密码都符合要求(格式上的要求) ②用户名和密码都不符合要求(格式上的要求) ③用户名符合要求,密码不符合要求(格式上的要求) ④密码符合要求,用户名不符合要求(格式上的要求) ⑤用户名或密码为空 ⑥数据库中不存在的用户名,不存在的密码 ⑦数据库中存在的用户名,错误的密码 ⑧数据库中不存在的用户名,存在的密码 ⑨输入的数据前存在空格 ⑩输入正确的用户名密码以后按[enter]是否能登陆 ------------------------------------------------------------------------------------------------------ 2) 添加 ①要添加的数据项均合理,检查数据库中是否添加了相应的数据 ②留出一个必填数据为空

③按照边界值等价类设计测试用例的原则设计其他输入项的测试用例 ④不符合要求的地方要有错误提示 ⑤是否支持table键 ⑥按enter是否能保存 ⑦若提示不能保存,也要察看数据库里是否多了一条数据 ------------------------------------------------------------------------------------------------------ 3) 删除 ①删除一个数据库中存在的数据,然后查看数据库中是否删除 ②删除一个数据库中并不存在的数据,看是否有错误提示,并且数据库中没有数据被删除 ③输入一个格式错误的数据,看是否有错误提示,并且数据库中没有数据被删除。 ④输入的正确数据前加空格,看是否能正确删除数据 ⑤什么也不输入 ⑥是否支持table键 ⑦是否支持enter键 ------------------------------------------------------------------------------------------------------ 4)查询 精确查询:

非标自动化装配钳工入职测试题

非标自动化装配钳工入职测试题 ~机械识图~ 一、零件识图填空) 1、请在括弧内()标注以下三个视图的正确名称。 2、已知带有圆孔的半球体的四组投影,正确的一组是( C )。 3、已知圆柱截切后的主、俯视图,正确的左视图是( d )。 一、测量仪器仪表认知题 1、正确读出以下游标卡尺实际测量的数值 (1) 此卡尺示值精度为:±0.02mm (2) 此卡尺示值精度为:±0.05mm (左视(俯视 (主视

答:主尺读数+副尺读数=实际读数答:主尺读数+副尺读数=实际读数 (27)mm+(0.94)mm=(27.94)(21)mm+(0.5)mm=(21.5)mm 2、正确读出以下外径百分尺实际测量的数值) 图(a)固定套筒上读数+微分筒读数=实际读数图(b)固定套筒上读数+微分筒读数=实际读数 答:(8)mm+(0.27)mm=(8.27)mm,答:(8.5)mm+(0.27)mm=(8.77)mm 如(c)图塞尺又称厚薄规或间隙片,测量时,根据结合面间隙的大小,用一片或数片重迭在一起塞进间隙内,例如用0.03mm的一片能插入间隙,而0.04mm的一片不能插入间隙,这说明间隙在(0.03~0.04mm)之间,所以塞尺也是一种界限量规。 一、气路图基础识图填空题 1、请将对应的气动元件符号填入正确的括弧内(8分题,每正确一个得0.5分) 1)、单作用气缸(2) 2)、双作用气缸(1) 3)、导杆气缸(3)(4)、三联件(4)(5)、三位五通中闭电磁阀(11)(6)、两位三通单电控常闭型电磁阀(5)(7)、两位五通双电控电磁阀(6)(8)、三位五通中泄电磁阀(9)(9)、三位五通中压电磁阀(11)(10)、减压阀(7)(11)、真空发生器(8) 1 2 3

光伏组件测试

1.1.1组件电性能测试 1 组件测试仪校准:开始测试前使用相应的标准板校准测试仪;之后连续工作四小时(或更换待测产品型号)校准测试仪一次。 2 标准板选用:测试单晶硅组件使用单晶硅标准板;测试多晶硅组件使用多晶硅标准板。 测试120W以上(包括120W)组件:使用160W标准板校准测试; 测试50~120W(包括50W)组件:使用80W标准板校准测试; 测试30~50W(包括30W)组件:使用30W标准板校准测试; 测试30W以下组件:使用15W标准板校准测试。 3 短路电流校准允许误差:±3%。 4 每次校准后填写《组件测试仪校准记录》。 2 组件的测试: 1太阳模拟器光强均匀度测试:①太阳模拟器光强均匀度≤3%;②每周一、四校正测试一次。 2 太阳模拟器光强稳定性测试:①太阳模拟器光强稳定性≤1%;②每天测试前校正测试一次。 3电池组件测试前,需在测试室内静止放置24小时以上,然后进行测试。 .4 测试环境温度湿度:①温度:25±3℃;②湿度:20~80%;③测试室保证门窗关闭,无尘。 3组件重复测试精度:<±1%。 12.4组件电性能参数: 12.4.1国内组件:①三十六片串接:工作电压:≥16.0V;开路电压: ≥19.8V。 ②七十二片串接:工作电压:≥33.5V;开路电压: ≥42.4V。 ③六十片串接:工作电压:≥28.0V;开路电压: ≥34.0V。 ④五十四片串接:工作电压:≥25.0V;开路电压: ≥32.0V。 ⑤功率误差:±3%。 12.4.2国外组件:①三十六片串接:工作电压:≥16.8V;开路电压: ≥20.5V。 ②七十二片串接:工作电压:≥33.5V;开路电压: ≥42.4V。 ③六十片串接:工作电压:≥27.4V;开路电压: ≥34.0V。 ④五十四片串接:工作电压:≥25.0V;开路电压: ≥32.0V。 ⑤功率误差 2.0 仪器/工具/材料 2.1 所需原、辅材料:1.外观检查合格的组件 2.2 设备、工装及工具:1.组件测试仪;2.标准组件; 3.合格印章 3.0 准备工作 3.1 工作时必须穿工作衣,鞋;做好工艺卫生,用抹布清洗工作台 3.2 按《太阳能模拟器操作规范》开启并设置好组件测试仪;每班次开始生产测试前必须用标准

红墨水实验

F01L025T20機種BGA U101紅墨水 實驗報告 ME:ME:楊路楊路

F01L020T20F01L020T20機種應力導致機種應力導致機種應力導致ping interrupt ping interrupt ping interrupt不良不良不良,,針對針對U10U10U10焊接焊接狀況紅墨水試驗狀況紅墨水試驗.. 問題描述 ﹕

試驗步驟 實驗按如下步驟進行: 1.1.使用氣槍清潔使用氣槍清潔使用氣槍清潔BGA BGA BGA底部數分鐘底部數分鐘底部數分鐘,,確保確保BGA BGA BGA底部無灰塵等異物底部無灰塵等異物底部無灰塵等異物;; 2.2.在在BGA BGA底部注入紅墨水底部注入紅墨水底部注入紅墨水,,將pcba pcba裝入真空包裝袋裝入真空包裝袋裝入真空包裝袋,,使用包裝機抽真空使用包裝機抽真空;; 3.3.從包裝袋取出從包裝袋取出從包裝袋取出pcba, pcba, pcba, 將樣品放入將樣品放入將樣品放入125125°C 烤箱烘烤烤箱烘烤12h;12h; 4.使用螺絲刀翹起移開使用螺絲刀翹起移開BGA, BGA, BGA, 顯微鏡觀察顯微鏡觀察顯微鏡觀察BGA BGA BGA位置位置位置;; 5.觀察拍照觀察拍照,,得出實驗結論得出實驗結論.. 清潔 著色 烘烤 移除 觀察

移除BGA 觀察效果圖 移除BGA 后,斷裂出分為三部分: A:斷裂面發生在PCB 和繡球連接處,紅色區域B:斷裂面發生在錫球內部,灰色區域.C:斷裂面發生在錫球于BGA 連接處,藍色區域 BGA圖示 Polarity Mark BGA PCB A B C

种子生活力的测定(红墨水法)教学设计

《林果生产技术》实验实训2“种子质量的简易测定”之五: 种子生活力的测定(红墨水法)教学设计 课题:种子生活力的测定(红墨水法)课型:专业技能实训课 班级:2014级现代农艺班时间:2015年10月9日 教学目标: 1、应知:种子生活力的概念,红墨水法测定生活力的原理、意义、步骤。 2、应会:掌握用红墨水染色法测定种子生活力的操作技能,熟悉种子质量鉴定技术过程。 3、能力培养:学会自主学习、合作学习、探究学习,培养动手能力、观察能力、合作意识和专业情感。 教学重点: 小麦种子生活力红墨水染色法测定的方法步骤。 教学难点: 1、切分种子。 2、有无生活力的判断。 教学方法: 1、紧抓生本课堂的五大元素“前置学习、合作学习、展示分享、质疑问难、教师点拨”,让学生自主学习,先做后学,先学后教。 2、恰当运用信息化教学手段。 课前任务布置: 提前一天晚自习分发学案和适量材料样品(每小组分发经浸泡后充分吸胀了的小麦种子50粒左右,单面刀片2片,镊子2把,放大镜1个),自学时间2课时。学案附后。 材料器具准备: 经浸种吸胀后的小麦种子(每小组600粒左右)、直尺、烧杯、9cm培养皿(每小组4套)、镊子(每人1把)、单面刀片(每人1片)、瓷盘、洗瓶、滤纸、5%红墨水。 导入: 种子质量的好坏,直接关系到农业的丰歉。种子的纯度、净度、发芽率、生活力、含水量等是种子分级、是否合格的重要指标。今天我们以小麦种子为例,通过实训操作一起来学习种子生活力的测定方法。同学们课前已经做了预习,在操作之前我们先来弄清楚几个问题,分小组回答: 问题一:种子生活力指的是什么?(一组回答) 答案:种子生活力是指种子潜在的发芽能力。 问题二:既然种子生活力是指种子潜在的发芽能力,那么我们为什么不直接测定种子的发芽率,而测定种子生活力?(二组回答) 答案:用标准发芽试验无法准确测出处于休眠状态的种子的发芽能力;发芽试验测定发芽率,所需时间较长,如小麦需要8天,水稻需要14天,多数林木种子则需要更长的时间,而生活力的测定可以在1—2天内测出其发芽的潜在能力。故种子生活力测定可以作为发芽试验的补充,在种子贸易、调运等时间紧

太阳能光伏组件功率测试作业指导.doc

1.0适用范围 1.1本作业指导书适用于品体硅太阳能电池组件电性能测试工序 2.0仪器/工具/材料 2.1所需原、辅材料:1.静置超过12h的组件; 2.2设备、工装及工具:1.组件测试仪;2.标准组件 3.0准备工作 3.1工作时必须按车间着装规范穿工作衣鞋,做好工艺卫生,用抹布清洗工作台; 3.2按《太阳能模拟器操作规范》开启并预热十分钟,并按照客户对功率电流分档要求在分档报警设置中设定好对应的参数; 测试环境要求: 3.3.1测试室与组件静置室环境温保持25±2°C之间; 3.3.2测试环境相对密封,不受太阳光等光线的影响,测试区没有较大的气流波动; 4.0作业流程 4.1取一托在静置室静置超过12h的组件,并用红外测温枪测试组件表面温度在25±2°C间; 4.2在标准组件存放箱中取二级标准板,用红外测温枪测试表面温度在25±2°C间,根据《太阳能模拟器操作规范》对测试仪校准,校准功率与标定功率偏差±0.2W以内,并将校准结果填写至《标准组件校准记录表》上,在测试过程中每两小时进行一次校准并记录在表格中; 4.3在生产部盘中新建当日数据保存文件夹,在软件中设置保存路径,在软件中将测试方式改为循环测试; 4.4待测组件置于测试仪台面的指定位置处(用黑色胶带标识),温度传感器必须置于组件上方,将组件引出线与测试仪引出线连接,红色接组件正极黑色接组件负极; 4.5用扫描枪扫组件背面条形码测试,闪光过程中保证无异物遮挡测试仪光线; 4.6按测试仪显示功率和电流分档说明填写流转单,并将组件抬至规定的电流分档区域; 4.7在组件侧面(接地标志旁边)贴对应的电流分档颜色标签; 4.8根据不同的包装方式,测试完的组件每托放置与包装一托组件数量相同的组件,单最高不超过35快,并托至包装区; 5.0检验 5.1品管不定期检查标准板校准精度与频率是否按规定执行; 5.2定期随机抽取一托已测试的组件进行重测,要求前后两次测试功率偏差在±1%以内; 6.0注意事项 6.1测试时人眼避免直视光源,以防伤害眼睛; 6.2标准组件校准以后,必须及时放回标准组件存放箱,避免标准组件正面因曝光而衰减; 6.3测试端了和引线需每测试10000个组件更换1次,避免因测试端子老化所产生的接触屯阻影响组件功率测试的准确性;

装配检测复习试题

一、填空 1.测量直线尺寸可以用(钢直尺)、(油标卡尺)等测量。 2.螺纹测量先用螺纹规测量螺纹(螺距),然后用游标卡尺测量螺纹(大径),再查表核对螺纹标准值。 3. CA6140车床主轴箱Ⅰ轴上装有一个双向多片式摩擦离合器,用以控制主轴的(启动)、(换向)或(停止)。 4.机械零件清洗时常用的清洗剂有(汽油)、(柴油)、(煤油)、酒精等。 5.常用的机械拆卸方法有(击卸)、(拉卸)、(压卸)、(热卸)和(破坏性拆卸)。 6.齿轮传动机构的精度检查主要包括(齿轮径向圆跳动)、(齿轮端面圆跳动)、(齿侧间隙)与齿形接触精度检查。 7.各种联轴器的结构虽然各不相同,但其装配时都应严格保持两轴的(同轴度),否则在传动时会使联轴器或轴变形或损坏。因此,装配后应该用百分表检査联轴器跳动量和两轴的(同轴度)。滚动轴承游隙的调整 8.滚动轴承的游隙是指将轴承的套圈固定,另一个套圈沿径向或轴向的最大活动量。它分(径向游隙)和(轴向游隙)两种。常见的滚动轴承游隙调整方法有(调整垫片法)和(调整螺钉法)。 9.轴承在机械中是用来支撑(轴和轴上旋转件)的重要部件。它的种类很多,根据轴承与轴工作表面间摩擦性质的不同,轴承可分为(滚动轴承)和(滑动轴承)两大类。

10.机械设备中常用的润滑剂有(润滑油)、(润滑脂)和(固体润滑剂)。 11.键连接分为松键连接和紧键连接,普通平键连接属于(松键连接),它靠键的侧面传递转矩,只对轴上零件作(周向固定),不能承受轴向力,如果要轴向固定,则需要附加(紧定螺钉)、(卡簧)或锥销等定位零件。 12.装配过程中,把一些影响某一装配精度的有关尺寸按一定的顺序连接成一个封闭图形,这就是(尺寸链)。组成尺寸链的各个尺寸简称为(环),它包括(封闭环)、(增环)、(减环)。13.游标卡尺只适用于(较高)精度尺寸的测量和检验。不能用标卡尺测量(毛坯)的尺寸。 14.千分尺是一种(通用)量具,测量尺寸(精度)要比游标卡尺高,而且比较(准确),用来测量加工(精度)要求较高的工件尺寸。 15.千分尺测量螺杆上螺纹的螺距为(0.5)mm,当活动套管转一周时,螺杆即移动(0.5)mm,转1/50周(1格),即移动(0.01)mm。 16. 内径千分尺、深度千分尺、螺纹千分尺和公法线千分尺,分别用来测量(内径)、(深度)、(螺纹中径)和(公法线长度)。 17.用塞尺测量间隙时,如用0.2mm片可入,0.25mm片不入,说明间隙大于(0.2)mm,小于(0.25)mm,即在(0.2~0.25)mm之间。

软件测试用例实例(非常详细)汇总

软件测试用例实例(非常详细)汇总

1、兼容性测试 在大多数生产环境中,客户机工作站、网络连接和数据库服务器的具体硬件规格会有所不同。客户机工作站可能会安装不同的软件例如,应用程序、驱动程序等而且在任何时候,都可能运行许多不同的软件组合,从而占用不同的资源。 测试 目的 配置说明操作系 统 系统 软件 外设应用软件结果 服务器Windo w2000( S) Windo wXp Windo w2000( P) Windo w2003 用例编号TestCase_LinkWorks_W orkEvaluate 项目名称LinkWorks

1.1.

1.2. 疲劳强度测试用例 强度测试也是性能测试是的一种,实施和执行此类测试的目的是找出因资源不足或资源争用而导致的错误。如果内存或磁盘空间不足,测试对象就可能会表现出一些在正常条件下并不明显的缺陷。而其他缺陷则可能由于争用共享资源(如数据库锁或网络带宽)而造成的。强度测试还可用于确定测试对象能够处理的最大工作量。测试目的 测试说明 前提条件连续运行8小时,设置添加 10用户并发 测试需求输入/ 动作 输出/响应是否正常运行 功能1 2小时 4小时 6小时 8小时功能1 2小时 4小时 6小时

8小时 一、功能测试用例 此功能测试用例对测试对象的功能测试应侧重于所有可直接追踪到用例或业务功能和业务规则的测试需求。这种测试的目标是核实数据的接受、处理和检索是否正确,以及业务规则的实施是否恰当。主要测试技术方法为用户通过GUI (图形用户界面)与应用程序交互,对交互的输出或接受进行分析,以此来核实需求功能与实现功能是否一致。 用例标识LinkWorks_ WorkEvaluate _02 项目 名称 https://www.360docs.net/doc/7e14897341.html, 开发人员模块 名称 WorkEvaluate 用例参考工作考核系统界面设计

染色与渗透试验方法研究

SMT焊点的染色与渗透试验方法研究 罗道军 朱明 (中国赛宝实验室 广州 510610 luodj@https://www.360docs.net/doc/7e14897341.html,) 摘 要 本文系统地分析和总结了染色与渗透试验方法在SMT焊点质量分析上的应用,以及其应用过程中可能产生的偏差,并给出了解决偏差的相应对策。 关键词:SMT焊点 染色与渗透 前 言 随着SMT技术与元器件高密封装技术的迅速发展,其焊点的质量与可靠性的检测试验技术也必须适应这种发展的需求,使用各种先进的检测试验仪器设备的新技术也层出不穷,但是价高与维护困难也使工业界大多数企业承担不起。染色与渗透检测技术应用于焊点特别是SMT组装的BGA等阵列式焊点的质量检测中已经有多年的历史,并证明十分有效。其优点是操作简单易行、成本低劣,几乎每个厂家都可以完成,另外获得的质量信息也丰富准确,有时获得的信息甚至比另外一种破坏性的分析方法-金相切片所获得的信息更加准确。不过这种测试方法是破坏性的,一旦进行了该试验,样品便要报废。尽管如此,染色与渗透试验方法在焊点质量检测评价方面的广泛使用是必然的趋势。 正是由于方法的简单,造成许多试验者没有仔细研究其细节,往往导致很多试验出现偏差,严重的可能得到错误的结果。本文将系统地研究分析染色与渗透试验的过程以及误差来源,并提出相应地改进建议。 1 染色与渗透试验的基本原理 将焊点置于红色墨水或染料中,让红墨水或染料渗入焊点的裂纹之中,干燥后将焊点强行分离,焊点一般会从薄弱的环节(裂纹处)开裂,因此可以通过检查开裂处的界面的染色面积与界面来判断裂纹的大小与深浅、以及裂纹的界面,从而获得焊点质量信息。通过染色与渗透试验可以获得焊点分离界面的信息与失效焊点分布的信息,这对焊点的质量评估以及失效原因分析非常有价值。 2 染色与渗透试验方法描述 2.1样品准备 首先小心将需要试验的样品从电路板组件(PCBA)上截取下来。如果PCBA不大,也可以将含有需要测试器件的整个PCBA一起进行试验,但是这样做的化,需要有足够大的装有红墨水的容器,同时也可能浪费更多的红墨水,假若红墨水价格较贵的化,成本就会增加。不过直接截取样品也需要特别的小心,可使用专门的工具,千万不能造成被试验样品的焊点

发射组件tosa常用参数及测试方法

发射组件TOSA常用参数 发射组件TOSA内部原理图 常用参数 1 正向电压V F 指激光器工作在一定前向驱动电流的条件下(一般为Ith+20mA)对应的正向电压值包括激光器的带隙电压V BG及等效串联电阻的压降I*R L。下图为。 在高速应用条件下,激光器的寄生电感一般也要考虑。 图1 激光器的简化等效电路 WTD的LD一般为1.2 ~ 1.6V V F参数对光模块的影响:激光器高速率低电压直流耦合驱动产生的电压净空问题 图2 激光器的DC耦合驱动电路 OUT-及OUT+回路轮流导通,当OUT+灌入调制电流时: V LOW=V CC-V F-V L-I MOD*R D 其中V CC为电源电压, 这里为3.3V I MOD为调制电流,设为60mA V L为激光器寄生电感(一般为1~2nH)引起的交变电流的压降,可近似计算为

V L=H*ΔI/Δt , 若在2.5Gb/s条件下工作,上升沿时间20%~80%为80ps , 则得出V L为0.7V 若R D=20Ω,I MOD*R D=1.2V 显然这时V LOW 很小,而事实上驱动器的输出级工作在放大状态,V LOW一般大于 0.7V,所以在这种情况下发射眼图上升沿时间变缓,眼开度降低 2 阈值电流(Ith) 指激光器由自发辐射转换到受激辐射状态时的正向电流值,它与激光器的材料和结构相关。 对于LD而言,Ith越小越好 一般在25℃时 VCSEL-LD ,Ith=1~2mA FP-LD,Ith=5~10mA DFB-LD,Ith=5~20mA Ith随温度的升高而增加,关系式为 Ith=I0 e T/T0 I0为25℃时的阈值电流,T0为特征温度,表示激光器对温度敏感的程度

红墨水试验作业指导书

红墨水试验作业指导书 编辑:新民 日期:2016-9-20

说明:本篇红墨水试验是水浴加热方式,本方法加热稳定、受热均匀、且经济高效,经过对比优于酒精灯和加热台等方式,因此在这里推荐给大家。 一、适用范围 LED等电子元器件红墨水支架与胶体渗透试验测试; 二、红墨水试验所需材料 1、英雄红色墨水(图1) 2、烧杯5mL与25mL(图2.1/2.2) 3、注射器5mL(图3) 4、准备装红墨水与水1:1的容器(图4)

5、恒温水浴锅(图5) 6、温度计(图6) 三、操作方法 1、样品检查、调配红墨水 ⑴、依据客户所提供的材料进行外观检查,材料外观正常的进行拍照留底。(如 图7) ⑵、用注射器先取纯净水5mL后再取红墨水5mL来兑配成比例1:1的混合溶 液,将兑好后的混合液注入指定的器皿。

?兑配时容量在相同的刻度上进行。 ?纯净水PH值要求范围5.0~8.0。 2、样品注入红墨水 ⑴、材料置入容积为25mL(或5mL)的烧杯内,将已调配好的红墨水也注入 烧杯内。(如图10) ?依据试验数量来选择烧杯的容量大小。 ?墨水液位高度要求范围:10mm~15mm; 3、预热水温 ⑴、举例设定80℃的条件:开启恒温水浴锅前先往锅内注入纯净水然后设置温度70℃以上,用温度计测量锅内水温,实时根据温度计显示的温度来调节水浴锅设定的温度,直至达到设定的温度80℃。 ?检查恒温水浴锅是否通电正常。 ?恒温水浴锅加水量须高于加热管5CM以上。 4、材料放入恒温槽 ⑴、将样品有注入红墨水的烧杯放入水浴锅,用温度计实时测量烧杯内的水温,

保证实测温度为80±2℃。(如图12、图13) ?室温即环境温度25℃±5℃。 ?烧杯放入水浴锅时要先与水温预热下防止温度过高破裂。 ?恒温水浴锅的水位要与烧杯内红墨水的液位平或高,勿低于烧杯内红墨水的液位,防止水温不均匀。 ⑵、试验过程中红墨水与水的比例要保持在原始刻度。(如图14) ?定期检查烧杯内红墨水的液位,如发现低于初始刻度时,要及时往烧杯内添加纯净水直至与初始刻度一致。 ⑶、试验过程定期测量水浴锅内的水温及烧杯内的温度,防止水温未达到要求温度值。(如图15.图16) ?监测恒温水浴锅内四周水温; ?监测试验烧杯内水温是否达到要求温度值; 5、过程外观检查 ⑴、根据客户要求的时间来定时进行外观检测和拍照(常温是24H观察一次,加热的一般是2H观察一次),观察样品时须在5minute之内在显微镜底下确认样品的外观是否有异常并拍照留样。(图17)

实验一 恒温槽的装配和性能测试

实验一恒温槽的装配和性能测试 一、实验目的: 1、了解恒温槽的构造及恒温原理,初步掌握其装配和调试的基本技术。 2、绘制恒温槽灵敏度曲线(温度-时间曲线),学会分析恒温槽的性能。 3、掌握水银接点温度计,继电器的基本测量原理和使用方法。 二、预习要求: 1、明确恒温槽的控温原理,恒温槽的主要部件及作用。 2、了解本实验恒温槽的电路连接方式。 3、了解贝克曼温度计的调节和使用方法。 三、实验原理: 恒温槽是实验工作中常用的一种以液体为介质的恒温装置。用液体作介质的优点是热容量大和导热性好,从而使温度控制的稳定性和灵敏度大为提高。 根据温度控制的范围,可采用下列液体介质: -60℃~30℃—乙醇或乙醇水溶液; 0℃~90℃—水; 80℃~160℃—甘油或甘油水溶液; 70℃~200℃—液体石蜡、汽缸润滑油、硅油。 恒温槽通常由下列构件组成: 图1.1 恒温槽装置图 1-浴槽2-加热器3-搅拌器4-温度计5-感温元件(热敏电阻探头)6-恒温控制器7-贝克曼温度计

1、槽体:如果控制的温度同室温相差不是太大,则用敞口大玻璃缸作为槽体是比较满意的。对于较高和较低温度,则应考虑保温问题。具有循环泵的超级恒温槽,有时仅作供给恒温液体之用,而实验则在另一工作槽中进行。 2、加热器及冷却器:如果要求恒温的温度高于室温,则须不断向槽中供给热量以补偿其向四周散失的热量;如恒温的温度低于室温,则须不断从恒温槽取走热量,以抵偿环境向槽中的传热。在前一种情况下,通常采用电加热器间歇加热来实现恒温控制。对电加热器的要求是热容量小、导热性好,功率适当。选择加热器的功率最好能使加热和停止的时间约各占一半。 图1.2 恒温槽电路图 3、温度控制器:温度控制器常由继电器和控制电路组成,故又称电子继电器。 从定温机来的信号,经控制电路放大后,推动继电器去开关电热器。 图1.3控温原理图