有机去膜液

印制电路板化学品专家

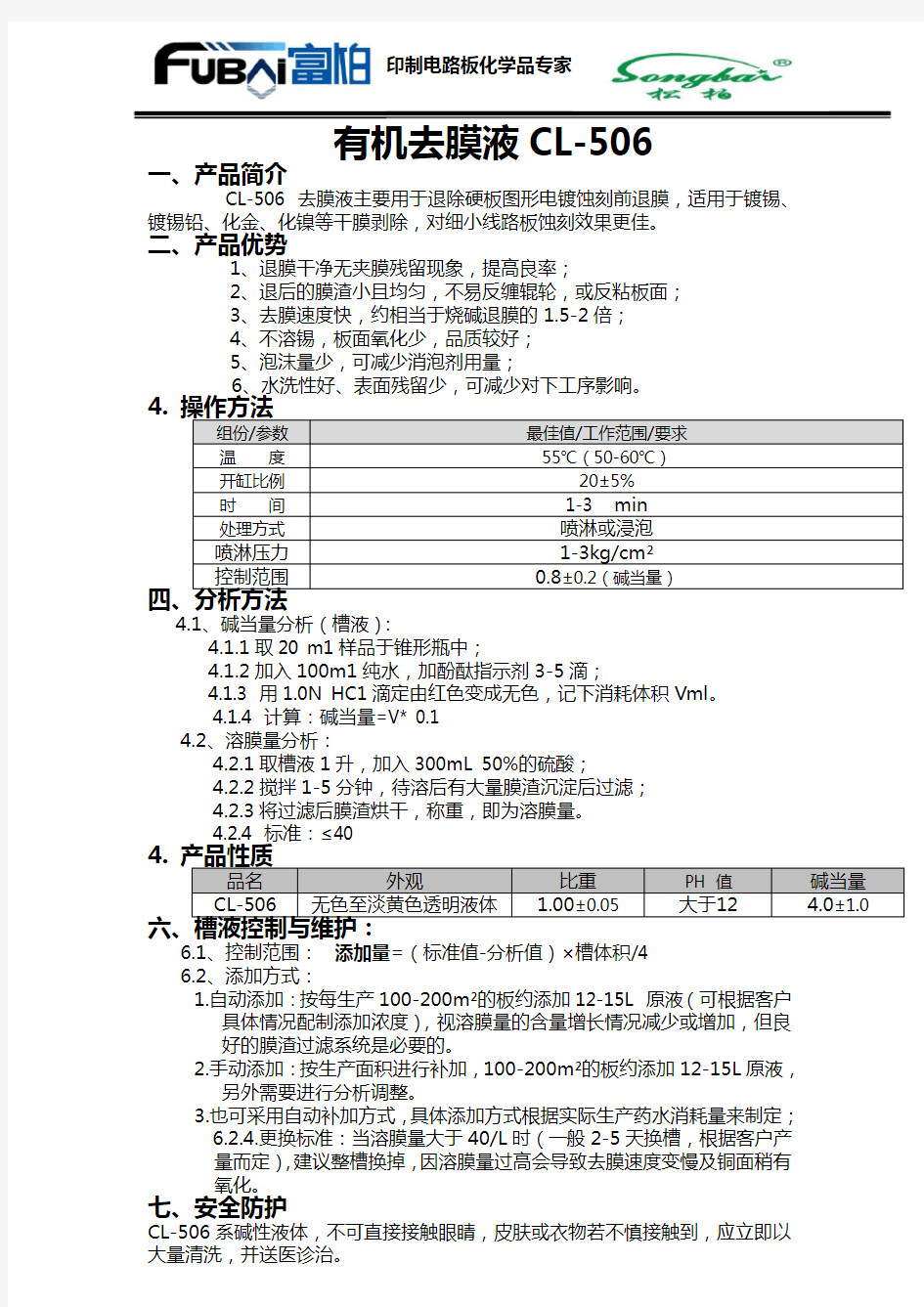

有机去膜液CL-506

一、产品简介

CL-506 去膜液主要用于退除硬板图形电镀蚀刻前退膜,适用于镀锡、

镀锡铅、化金、化镍等干膜剥除,对细小线路板蚀刻效果更佳。

二、产品优势

1、退膜干净无夹膜残留现象,提高良率;

2、退后的膜渣小且均匀,不易反缠辊轮,或反粘板面;

3、去膜速度快,约相当于烧碱退膜的1.5-2倍;

4、不溶锡,板面氧化少,品质较好;

5、泡沫量少,可减少消泡剂用量;

6、水洗性好、表面残留少,可减少对下工序影响。

4.操作方法

组份/参数最佳值/工作范围/要求

温度55℃(50-60℃)

开缸比例20±5%

时间1-3 min

处理方式喷淋或浸泡

喷淋压力1-3kg/cm2

控制范围0.8±0.2(碱当量)

四、分析方法

4.1、碱当量分析(槽液):

4.1.1取20 m1样品于锥形瓶中;

4.1.2加入100m1纯水,加酚酞指示剂3-5滴;

4.1.3 用1.0N HC1滴定由红色变成无色,记下消耗体积Vml。

4.1.4 计算:碱当量=V* 0.1

4.2、溶膜量分析:

4.2.1取槽液1升,加入300mL 50%的硫酸;

4.2.2搅拌1-5分钟,待溶后有大量膜渣沉淀后过滤;

4.2.3将过滤后膜渣烘干,称重,即为溶膜量。

4.2.4 标准:≤40

4.产品性质

品名外观比重PH 值碱当量

CL-506无色至淡黄色透明液体 1.00±0.05大于12 4.0±1.0

六、槽液控制与维护:

6.1、控制范围:添加量=(标准值-分析值)×槽体积/4

6.2、添加方式:

1.自动添加:按每生产100-200m2的板约添加12-15L 原液(可根据客户

具体情况配制添加浓度),视溶膜量的含量增长情况减少或增加,但良

好的膜渣过滤系统是必要的。

2.手动添加:按生产面积进行补加,100-200m2的板约添加12-15L原液,

另外需要进行分析调整。

3.也可采用自动补加方式,具体添加方式根据实际生产药水消耗量来制定;

6.2.4.更换标准:当溶膜量大于40/L时(一般2-5天换槽,根据客户产

量而定),建议整槽换掉,因溶膜量过高会导致去膜速度变慢及铜面稍有

氧化。

七、安全防护

CL-506系碱性液体,不可直接接触眼睛,皮肤或衣物若不慎接触到,应立即以

大量清洗,并送医诊治。

水性脱模剂成分组成,水性脱模剂配方分析及技术工艺

水性脱模剂成分分析,配方研制及实用案例 导读:本文详细介绍了水性脱模剂的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 水性脱模剂广泛应用于模具与橡胶、塑料等制品的脱模,苏州禾川化学引进国外尖端配方解析技术,致力于水性脱模剂成分分析,配方还原,研发外包服务,为脱模剂相关企业提供一整套配方技术解决方案。 一、背景 脱模剂是介于模具与制品之间的功能性物质,在橡胶、塑料制造工业中,制造模型产品时,为了脱模、提高生产效率、延长模具使用寿命,同时使产品光洁、尺寸合格、减少废品,而需使用的必不可少的一种助剂。 在工业生产中,有些塑料如酚、环氧、聚酯、高压聚乙烯等成型时比较难脱模,采用传统的石蜡或硅油,往往不能满足要求,特别是在不饱和聚酯、环氧树脂成型的过程中,新型脱模剂的选择应用已成为不可缺少的重要内容。目前,国产脱模剂多为油类,油类脱模剂原材料少,成本高,易产生油雾,加工现场空气污浊程度高,对操作工人的健康产生危害。而水溶性脱模剂操作安全,无油雾,对环境污染小,对人体健康损害小,且使用方便,逐步发展成油基脱模剂的代替品.现在市场上的水溶性脱模剂大多为进口产品,价格高,因此,开发此类产品有十分重要的意义。与传统的脱模剂相比,新型脱模剂具有选择粘附力强,能优先粘附在模具上而不传递给成型件,同时还能对树脂表面起到改性作用,有利于树脂流动性,提高成型件表面的质量。

另外脱模剂分为内脱模剂和外脱模剂。由于种种原因,内脱模剂使用很少, 目前一般广泛采用的仍然是外脱模剂。外脱模剂一般由介质和脱模活性物质组成。介质一般是有机溶剂或水, 脱模活性物质常见的有硅油、蜡及油脂等。现用的外脱模剂中的介质一般是有机溶剂,如卤代烃及脂肪烃等, 由于所用有机溶剂通常有毒或可燃, 并污染环境,而用水作溶剂则无这些缺点水基脱模剂的研制与应用,国外早已开展,现已有相当产品问世。国内在此领域还在起步阶段,当前水基脱模剂市场用量正在逐渐变大,随着人们环境保护意识的提高,其用量肯定会增加。因此对水基脱模剂的研究与开发,国内应引起足够的关注,因此以水为介质的水基脱模剂受到人们极大关注。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、水性脱模剂概述 2.1水基脱模剂种类 按水基脱模剂中有效脱模物质的类别,主要分为硅油型、蜡型等。 1)硅油类水基脱模剂

挥发性润滑剂

挥发性润滑剂 产品简介: 【唯能VNOVO】挥发性润滑剂是由不可燃氟素溶剂混合全氟聚醚油及超低分子量聚四氟乙烯(PTFE)颗粒,并添加耐热、抗腐蚀等添加剂配置而成的干性皮膜润滑剂。此速干性润滑剂干燥后在工作表面形成一层均匀润滑薄膜,具有不沾灰尘、低扭矩、耐高低温、不淅油、消音的特性. 产品特点: ●极佳的润滑抗磨性、摩擦系数极低,能持久消音; ●具有迅速变干成膜性,膜覆盖均匀,膜层不流动; ●全氟聚醚基础油,使用温度范围宽广(-60~300℃); ●使用方便易操作,较少的用量即可覆盖较大的面积; ●防污、防潮、防静电、防火性和防止磨擦粉末的粘附; ●优异的耐寒,耐酸碱、抗氧化性能,与大部分塑料、金属兼容; ●无毒、无味、无刺激,完全符合环保要求; 物理/化学数据 产品应用:

●用于CD、DVD盘仓滑轨、光学仪器的伸缩镜头、真空泵、模具顶针、手机转轴、计算机转轴、开关划片、电子连接器、SD卡座、IC引脚、IC插座、天线、发条、拉链等产品润滑、消音和防护。 ●用于电子、电器、光学器材、精密仪器、汽车附件等电子产品之需要洁净润滑的精密零件上终生润滑、防潮、防尘、绝缘 ●用于塑金属与金属、金属与塑胶、塑胶与塑胶以及橡胶部件表面覆盖膜润滑保护、防潮、防静电,降低塑胶和橡胶部件的摩擦和噪音; ●用于滑轨、输送机、滑轨、导轨、定时器,木器、塑料、橡胶及大多数的非金属与金属摩擦部位的润滑。 产品俗名: 快干性润滑油,速干性润滑油,干性油膜,干性皮膜润滑剂,皮膜润滑剂,清洁润滑剂,皮膜干燥润滑油,干膜润滑剂,干性润滑膜,干性溥膜润滑剂,挥发性润滑油,薄膜型润滑剂,滑盖手机润滑剂,干性油,干性润滑油,拉杆润滑剂,箱包拉杆润滑剂,高尔夫拉杆润滑剂,拉链用润滑剂,拉杆用润滑剂,氟素润滑剂,氟素润滑油,氟素干膜润滑剂,挥发性润滑剂,挥发性润滑油,速干性润滑油速干性润滑剂,快干性润滑油,干性润滑膜,半干性润滑剂,皮膜干燥润滑油,皮膜干燥润滑剂,干燥薄膜润滑剂干燥薄膜润滑油,干燥皮膜润滑剂,干燥皮膜润滑油,皮膜干性润滑剂,干性油膜润滑剂,干膜润滑膜,干膜润滑油,干膜润滑剂,干性皮膜剂,干性皮膜油,干性溥膜润滑剂,挥发性润滑油,挥发性润滑剂,干式皮膜润滑油,干式皮膜润滑剂干膜层润滑剂/油,无铅干膜润滑油/剂,高低温氟素油,洁净润滑剂,清洁润滑剂,透明薄膜润滑油,透明水性润滑剂,薄膜型润滑剂,特氟龙涂层润滑剂,铁氟龙皮膜润滑油,铁氟龙干性润滑油,铁氟龙干性润滑剂,特氟龙润滑油/剂,铁氟龙薄膜润滑,铁氟龙干膜润滑剂,固体干膜润滑剂,聚四氟乙烯润滑剂,聚四氟乙烯固体润滑剂,聚四氟乙烯干膜润滑剂,聚四氟乙烯挥发性润滑剂,PTFE固体润滑剂,PTFE固体润滑油 注意事项 ●此干性润滑剂在溶剂未挥发前易燃烧,溶剂挥发后不可燃; ●用毛刷涂刷或浸透,使用后应快速密封保存,以免介质挥发,应在阴凉通风处保

氟系脱模剂配方技术解析

氟系脱模剂配方技术解析 氟脱模剂继承了含氟材料的特点,能够显著降低固体的表面能,使其产生难浸润和不粘着性,不易与其他物质溶合,很好的解决了成品与模具之间的粘结问题,配制成脱模剂时,含氟化合物的用量极小。对热固性树脂、热塑性树脂和各种橡胶制件均适用,模制品表面光洁,二次加工性能优良,特别适合于精细电子零部件的脱模。氟系脱模剂脱模性好、对模具的污染也小,但是脱模剂的成本偏高,售价一般在100-300元/kg,属于高档产品,在使用上尚有一定局限性。 有机氟化物是最佳的脱模剂, 隔离性能好, 对模具污染小, 但价格较高。品种主要有: ( 1) 聚四氟乙烯( 相对分子质量1800) ; ( 2) 氟树脂粉末( 低分子PTFE) ; ( 3) 氟树脂涂料( PTFE, FEP, PFA) 。 1.两种有机氟脱模剂举例 1.1 根据分子量来分类 1.1.1 低分子有机氟脱模剂 Neos公司使用低分子量的氟表面活性剂来复配脱模剂,含氟表面活性剂结构式如下: 氟表面活性剂配合聚乙烯蜡、聚乙烯醚非离子表面活性剂、甲醇和环己烷等

助剂配制而成的水性氟脱模剂对聚乙烯、聚氨酯等膜制品脱模,在拉力试验机上模制品的最大剥离力为108N,最小剥离力为8.8N。而不含上述氟表面活性剂的脱模剂的对照例实验,最小剥离力为128N,最大剥离力为196N,含氟脱模剂的效果远优于对照的非氟脱模剂。 1.1.2 氟聚合物脱模剂 Motonobu kubo等发明了下列单体聚合成的水性脱模剂,用于聚氨酯的脱模,最大脱模次数超过80次,且脱模制品的二次加工性能良好。 久本严等发明了如下结构的单体聚合而成的溶剂型氟聚合物脱模剂: 其中,Rf是4-20个碳的氟代烷基,R1是氢原子、碱金属原子、氨基或1-5个碳原子的烷基,R2和R4是1-10个碳原子的亚烷基,R3是1-10个碳原子的我那叫或氢原子等,R5是氢原子或甲基。氟聚物的分子量约在2000-60000,对氨基甲酸酯泡沫塑料的最高脱模次数达到30次以上,而非氟脱模剂在同等条件下的脱模次数只有9次。 久保元伸等将含有多氟代烷基的聚合单体与烃类单体进行共聚,得到的水性脱模剂组合物,聚合物的重均分子量是5000-200000. 氟单体的结构如下:

各种材料摩擦系数表

各种材料摩擦系数表文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

各种材料摩擦系数表 摩擦系数是指两表面间的和作用在其一表面上的垂直力之比值。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数和静摩擦系数。现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考 固体润滑材料 固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生、反应生成固体润滑膜,降低摩擦磨损。 中文名 固体润滑材料 采用材料 固体粉末、薄膜等 作????用 减少摩擦磨损 使用物件 齿轮、轴承等 目录 1.1?

2.2? 3.3? 基本性能 1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良 好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦 副的摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐 蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严 酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

脱模剂原理和分类

(一)有机硅脱模剂 用作脱模剂的有机硅是指聚有机硅氧烷(也可称作聚硅酮)。 1.二甲基硅油 这是一种无色无味的透明粘稠液体,溶于苯、甲苯、二甲苯、乙醚,部分溶于乙醇、丁醇、丙醇,不溶于环己醉、甲醇、植物油、水、石蜡油。本品无毒。二甲基硅油具有优良的耐温性,其粘度随温度变化小,电性能优良,具有憎水性,是一种用途广泛的脱模剂。 2.甲基苯基硅油 这是一种无色或微黄色油状液体,物理性能随组成和分子量而异,它除了有二甲基硅油的一般性能外,还具有较佳的耐高温、抗辐射性能,但温度粘度系数比二甲基硅油差。 3.二乙基硅油 它是一种无色至浅黄色透明液体,耐高温粘度系数小,具有优良的润滑性能和介电性能,无毒、无腐蚀性.溶于甲苯、乙醚、氯仿等有机溶剂。 4.乳化硅油 乳化硅油是聚甲基硅氧烷乳化剂。这是一种白色乳状液,含硅油30-40%,耐高温、不易挥发、抗氧化、耐腐蚀、对金属无腐蚀作用,无毒。 5.甲基乙烯基硅橡胶 本品无色透明,全溶于苯。 6.甲基嵌段温室硫化硅橡胶 这是一种无色至淡黄色透明粘稠液体,它是含端羟基的聚二甲基硅氧烷和聚甲基乙氧基硅氧烷的共混物。不需要加交联剂,加触媒后即可在温室下固化成弹性硅橡胶。 7.甲基硅树脂 甲基硅树脂是由甲基三乙氧基水解缩聚而得的黄色透明液体。在加热下或在室温下加入适当固化剂能固化成膜,其膜透明、坚硬、耐磨,耐水性优良。 (二)其它脱模剂 其它脱模剂主要可分为混合溶液型、薄膜型和油膏型三类。 1.混合溶液型 混合溶液型主要有聚乙烯醇溶液、聚丙烯酰胺溶液、醋酸纤维素溶液、聚苯乙烯等有机溶剂溶液。 2.薄膜型 薄膜型主要有聚酯薄膜、聚乙烯醇薄膜、聚乙烯薄膜、氟塑料薄膜、玻璃纸、醋酸纤维素薄膜、锡纸、金纸等。 3.油膏型 油膏型主要有汽车蜡、地板蜡、石蜡、巴西棕榈蜡、豆油、凡士林等。此外,还可由不同组分配制成油膏,如石蜡3份、凡士林2份配成蜡膏;凡土林10份、石蜡1份、硬脂酸2份和煤油7份配成凡士林油膏;石蜡100克、凡士林20克、松节油40毫升和汽油80-100毫升配成代用地板蜡。 脱模剂是为防止成型的复合材料制品在模具上粘着,而在制品与模具之间施加一类隔离膜,以便制品很容易从模具中脱出,同时保证制品表面质量和模具完好无损。常用的脱模剂主要有以下几类: (1)按脱模剂的使用方式不同有外脱模剂及内脱模剂之分。外脱模剂是直接将脱模剂涂敷在模具上;内脱模剂是一些熔点比普通模制温度稍低的化合物,在加热成型工艺中将其加

钛合金抗微动损伤的研究进展_孙晓宾

第35卷 第3期2010年 3 月 HEAT TREAT M ENT OF METALS V o l 35N o 3 M arch 2010 钛合金抗微动损伤的研究进展 孙晓宾,骆心怡,郑 婷,崔 宏,张云露 (南京航空航天大学材料科学与技术学院,江苏南京 210016) 摘要:钛合金对微动磨损和微动疲劳非常敏感,严重限制其推广应用。采用表面处理提高钛合金的抗微动损伤性能获得了良好效果。本文综述了表面涂覆技术、表面改性技术和复合表面处理技术等提高钛合金的抗微动损伤性能的研究进展,概述了表面处理提高钛合金微动损伤的机理,并展望了其未来的研究重点。关键词:钛合金;抗微动损伤;表面处理 中图分类号:TG166 5 文献标志码:A 文章编号:0254 6051(2010)03 0083 05 R esearch progress i n fretti ng resistance techno l ogy of titaniu m all oys S UN X iao bi ng ,LUO X i n y i ,Z HENG T i ng ,C U I H ong ,ZHANG Y un lu (College o fM ater i a l Sc i ence and T echnology ,N anji ng U n i versity o f A eronautics and A stronauti cs ,N an jing Ji angsu 210016,Ch i na)Abstrac t :The f urther appli cation o f titani um a lloys i s severity li m ited ow i ng to its i nherent shortcom ings s uch as sensiti v e t o fretti ng wear and fretting fati gue Sur f ace treat m ent ,w hich i m proves fretti ng resi stance o f titaniu m a ll oy eff ec ti ve l y ,has been pa i d m uch atten tion The resea rch prog ress i n i m prov i ng fre tti ng resistance o f titani um all oy by surface coating ,surface m odifica ti on and co m plex surface treat m ent is rev i ew ed ,and t he m echan is m i m prov i ng fre tti ng resistance by surface treat m ent ,and pred icts pivot o f research areas in t he f uture a re a lso su mm ar ized K ey word s :titan i u m a lloys ;fretti ng resi stance ;surface treat m ent 收稿日期:2009 09 20 基金项目:航空基金(2007ZE52057) 作者简介:孙晓宾(1984 ),男,河南安阳人,硕士研究生,研究方向为金属材料的表面处理。E m ai:l sunxiaob i ng194@163 co m,通讯作者:骆心怡,副教授。 钛是继钢、铝、镁之后21世纪的新型金属。从20世纪50年代,钛合金作为一种结构金属发展至今,已在诸多领域得到了很好的应用。但是钛合金摩擦系数大,尤其对微动磨损和微动疲劳损伤十分敏感,限制了其进一步的应用。据报道,钛合金由于微动作用使其 疲劳寿命降低高达20%~50%[1] ,而工业上使用的钛合金零件中,有相当一部分在微动条件下工作,特别是在航空航天工业中钛合金微动损伤尤其严重,据估计飞机结构破坏中涉及微动损伤的比例高达90%[2] ,这使微动损伤问题变得十分突出。因此,对于钛合金微动损伤防护技术的研究成为国内外发展高性能航空发动机的重要研究方向之一。近年来,国内外研究者围绕提高钛合金抗微动损伤性能开展了大量表面处理技术研究工作,并取得了很大进展。本文综述了表面涂覆技术、表面改性技术和复合表面处理等提高钛合金的抗微动损伤性能的研究进展,概述了表面处理提高钛合金微动损伤的机理,并对未来的研究重点进行展望。 1 提高钛合金抗微动损伤的研究现状 钛合金的抗微动性能差,易发生微动损伤,主要与它的电子层、晶体结构和热传导率有关。钛电子层中d bond 很低,仅27%,且活性很高,极易与其它元素化合 [3] ,磨损过程中易发生氧化 [4 6] 。处于室温的 T i 是六方结构,c /a =1 588,比理想值1 633小很多,致使{100l}面更易滑移,故易发生粘着[7 9] 。而钛的热传 导率小,易导致一般润滑剂的失效 [10] 。可见,钛合金 抗微动损伤性能差主要是由其本质决定的。采用表面处理是提高钛合金抗微动损伤性能经济有效的方法,因此长期以来国内外学者进行了大量深入的研究,并取得了巨大进展。目前大部分表面处理技术都应用到了钛合金上,如金属电镀[11] 、激光表面处理 [12] 、等离 子喷涂 [13] 、有机涂层 [14] 、干膜润滑层[15] 等。各种方法 不同程度地提高了钛合金的抗微动损伤性能,但也都有一些局限性。最近关于采用表面处理技术来提高钛合金抗微动损伤的研究可以归纳于以下三个方面:表面涂覆技术、表面改性技术和复合表面处理技术。1 1 表面涂覆技术 表面涂覆技术是应用较早的一项表面处理技术,至今仍发挥着重要的作用。在钛合金抗微动损伤中,传统的表面涂覆技术有物理气相沉积、化学气相沉积、热喷涂、粘涂等。但是采用传统的涂覆技术制备的涂层存在与基体结合强度弱、厚度薄、损害基体的常规性能等缺点。为了更好地发挥涂层的优点,克服其缺点,

不锈钢真空去膜

哈尔滨工业大学工学硕士学位论文 不锈钢真空钎焊去膜机理国内外研究概况 不锈钢真空钎焊在上个世纪六七十年代开始应用研究,主要是采用镍基钎料进行真空钎焊,其成果广泛应用于航空、航天及原子能工业。由于钎焊的前提之一就是必须有效地去除母材表面氧化物[1],因而不锈钢真空钎焊去膜机理成为开发应用的重要课题。 不锈钢除含主要元素铁和碳外,往往还含铬、镍、锰、钛、钼、铌等合金元素。这些元素在不锈钢表面形成的氧化物中Cr2O3和TiO2相当稳定,比较难去除。真空钎焊时,要求良好的真空度和足够高的温度,才能取得良好的效果[2]。 国内外学者对不锈钢表面复杂的氧化膜在真空加热过程中的去除机理进行了深入的研究并形成多种观点。归纳起来主要有,金属元素和氧化膜的蒸发破坏氧化膜结构、氧化膜向母材中的溶解、氧化物自身的分解以及碳对氧化膜的还原作用。同时也有人提出,对于真空条件下不锈钢表面氧化膜的去除应该不是决定于某一因素的单独作用,而是各种作用相互促进与制约的结果。 有人提出不锈钢表面氧化膜中的氧化物的在真空中的蒸发是去膜的主要原因。例如,在1.33Pa真空度条件下Ni3O2在1070℃蒸发,Cr2O3和Fe2O3在温度高于1000℃时蒸发。因此,这些金属氧化物在适当的温度下钎焊时可能因蒸发而被去除[3]。 也有人认为氧化膜中氧化物是由于溶解于不锈钢中而去除的。但氧在铁中的溶解度是非常有限的,事先被氧化的不锈钢在真空加热过程中重新变得光亮后,不锈钢质量是有所下降的;此外,俄歇能谱分析也表明预氧化后再进行真空加热处理的不锈钢并不比单在真空下加热处理的不锈钢表面的含氧量高,这些试验从侧面验证氧化膜的溶解过程可能并未发生[4]。 很多学者对真空条件下氧化膜是否由于发生分解而去除也存在不同的观

第二章 腐蚀膜形貌及成份分析

第二章矿化度对CO2腐蚀膜特征的影响 腐蚀产物膜的性质,在测定其力学性能之前为了比较全面的了解CO 2 有必要观察其形貌弄清其成份。本实验用型号为剑桥S-360的扫描电镜(SEM)观察腐蚀膜形貌,借助X射线(XRD)测定其成份。先介绍下SEM 及XRD的原理。 2.1.1扫描电镜原理 本试验借助SEM对腐蚀产物膜进行形貌分析。SEM以类似电视摄影显像的方式,利用细聚焦电子束在样品表面扫描是激发出来的各种信号来调制成像的。在入射电子束被轰击出来并离开样品表面的样品的核外电子叫做二次电子。这是一种真空中的自由电子。由于原子核和外层价电子间的结合能很小,因此外层的电子比较容易和原子脱离,使原子电离。一个能量很高的入射电子射入样品时,可以产生许多自由电子,这些自由电子中90%是来自样品原子外层的价电子。二次电子的能量较低,一般不超过8×10-19J(50eV)。大多数二次电子只带有几个电子伏的能量。二次电子一般都是在表层5~10nm深度范围内发射出来的,他对样品的表面形貌非常敏感,因此,能非常有效地显示样品的表面形貌[16]。 2.1.2 X射线原理 本试验借助XRD对腐蚀产物膜进行物相分析。我们知道,每种结晶物质都有自己特定的晶体结构数,如点阵类型、晶胞大小、原子数目和原子在晶胞中的位置等。X射线在某种晶体上的衍射必然反映出带有晶体特征的特定的衍射花样(衍射位置θ、衍射强度I)。根据衍射线条的位置经过一定的处理便可以确定物相是什么,这就是定性分析;根据衍射线条的位置和强度便可以确定物相有多少,这便是定量分析。本试验用定性分析。X射线定性分析是基于以下事实进行的:目前所知宇宙中的结晶物质,之所以表现出种类的差别,是由于不同的物质各具有自己特定的的原子种类、原子排列方式和点阵参数,进而呈现出特定的衍射花样;多相物质的衍射花样互不干扰,互相独立,只是机械地叠加;衍射花样可以表明物相中元素的化学结合态。这样,定性分析原理就十分简单,只要把晶体(几万种)全部进行衍射或照相,再进行衍射花样存

拉拔工艺用润滑剂

拉拔工艺用润滑剂 拉拔制品在工业上和日常生活中应用广泛。而这些制品的质量及生产率都需要有信能良好的工艺润滑剂予以保证。 1、棒材、线材拉拔润滑油剂 (1)钢的拉拔润滑:钢丝拉拔时,由于存在易粘模的危险,常常采用干膜润滑作为初始防护层。低、中碳钢丝拉拔,采用干拉法,润滑剂用石灰硼砂。也可以使用一般拉拔油,对于重负荷,要求价格最低事,可选用石灰或硼砂。硼砂在高湿度情况下会恢复结晶状态,但在中等湿度时,具有良好防腐蚀性能。如果拉丝以后不需清除,最好用硬脂酸钙作润滑剂。硬脂酸钙也硬脂酸钠、石灰一起用于软钢和中碳钢的的拉拔。而经退火处理的,必须在退火前将残渣清除,否则在热处理是,残渣转变成炭化沉积物,部分沉积物在金属表面上,影响拉制品质量。 为了减少拉拔车间的空间粉尘,在润滑处理的“上灰”池中,加入一定的成膜组份,帮助石灰均匀粘附在坯料金属表面,从而抑制工艺过程粉尘的飞扬。 对于高速、中等变形程度的拉拔工艺常用皂乳化液。其典型的成分是:硬脂酸钾35%、动物油25%、矿油8%、硬脂酸2%和水30%。 拉拔硬质合金钢、不锈钢时,需进行预处理,如用草酸盐法处理。它是由草酸我及化学促进剂组成溶液的温浴浸泡法使其成膜。本法处理前必须充分脱脂酸洗,否则拉拔后退火时发生渗碳而影响质量。拉拔时,还要根据制品的要求及工艺条件、使用不同的润滑剂。 不锈钢,特别是奥氏体不锈钢与模具容易产生粘结(这可能与很薄的固有的氧化膜容易破裂以及硬化速度高等因素有关。)所以拉拔时,必须使用能形成较厚膜的润滑剂(如使用树脂膜涂层)以达到有效隔离的目的。 (2)铝和铝合金拉拔润滑:铝和不锈钢相似,表面有一层易碎的氧化膜,但比不锈钢好拉得多。铝和铝合金带材及棒材拉拔,常用钙基润滑脂和10%~20%动植物油及皂的润滑剂。近年来也较多使用合成酯油代替动植物油。 铝线拉拔,一般由直径10mm的铝棒拉成铝线,此时用40℃粘度为13~14mm2/s的润滑油喷在拉模和铝棒上。所用润滑油粘度的大小,视拉拔铝线的尺寸、拉拔速度、拉拔直径减小比和粗糙度的要求而定。如拉拔5~10mm直径铝线时,用50℃时业试为100~250mm2/s的混合脂肪润滑油在50~65℃下循环使用。拉拔2~5mm直径铝线,用50℃时粘度为30~50mm2/s的混合脂肪润滑油,2mm以下的细铝线用50℃时粘度为10mm2/s左右

镁合金的腐蚀产物溶于铬酸中

镁合金的腐蚀产物溶于铬酸中 镁合金成品酸洗镁合金成品的酸洗有中间酸洗和成品酸洗之分。中间酸洗通常在热轧之后进行。用以清楚在热轧过程中板坯表面氧化皮,轧辊黏着物的压入,清楚中间存放期间板坯表面的腐蚀产物。成品酸洗除去上述目的之外,并且借助酸洗来控制产品尺寸公差和保证化学氧化的质量。已知,镁及镁合金在大多数酸中都容易被溶解。在铬酸中镁合金表面无机膜(磷化膜、氧化膜、氢氧化膜、铬酸盐转化膜等)均溶解,而基体镁合金不溶解。 镁合金的腐蚀产物也溶于铬酸中。在酸中镁合金的溶解于酸的性质和浓度有关,其溶解速度也不一样。在许多中酸中酸洗的时候,镁合金表面上都会产生沉渣。为了获得干净表面,酸洗液必须满足的要求有:1、能清除表面污染物,基体金属损失要很少;2、表面不应产生不均匀的腐蚀;3、酸洗后表面不能存在淤渣。各种酸中只有硝酸能全部满足这些要求。 当溶液体积与被处理表面积比很大的时候,镁合金溶解速度基本保持不变。随着酸浓度的增加,溶解速度加大。随着溶液中酸量的消耗溶解速度减小。在工业上,变形镁合金半成品和零件广泛采用硝酸进行表面处理。当硝酸浓度大于百分之三到百分之五的时候,酸洗的时候溶液表面析出气体容易产生燃烧是其最大缺点。气体析出量随着浓度增加而增大。在工业上,铸件酸洗推荐硝酸的浓度不要超过百分之三。随变形半成品酸洗,不能超过百分之五,

镁合金酸洗液推荐采用醋酸和硝酸盐溶液。此酸溶液不仅可以获得干净光滑的金属表面,而且酸洗过程很平静。向硝酸溶液中加入缓蚀剂乌洛托品能使镁合金冲压件酸洗的非常干净,现在这种酸洗液还用于镁合金定尺酸蚀,这对形状复杂不容易机械加工的零件具有非常重要的意义。可以用定尺酸蚀法取代机械加工。尤其对形状复杂和变断面的精加工优点更为突出。

橡胶脱模剂成分组成,配方参考及脱模工艺原理

橡胶脱模剂成分组成,脱模原理及配方参考导读:本文详细介绍了橡胶脱模剂的研究背景,组成机理,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 脱模剂是介于模具与制品之间的功能性物质,禾川化学引进尖端配方破译技术,专业从事脱模剂成分分析、配方还原、研发外包服务,为脱模剂相关企业提供一整套配方技术解决方案。 一.背景 脱模剂是介于模具与制品之间的功能性物质,在橡胶、塑料制造工业中, 制造模型产品时, 为了脱模、提高生产效率、延长模具使用寿命, 同时使产品光洁、尺寸合格、减少废品, 而需使用的必不可少的一种助剂。其主要功能是使脱模操作轻而易举,防止强行取出对产品造成的损伤。脱模剂的隔离性取决于其表面性质,其显著特点就是临界表面张力小,很难被液体润湿,正因如此,才能达到脱模的作用。 橡胶脱模剂指用于防止橡胶产品与模具表面粘连,并能使之顺利出模而不致撕裂的一类物质。使用时将它喷或涂于模腔表面,以形成一层有效的隔离层。对脱模剂的主要要求是:有一定的热稳定性和化学惰性,不腐蚀模腔表面;在模腔表面下残留分解物;不影响产品色泽,但能赋予良好的外观、无毒;易于配制,使用方便。 二.内脱模剂 2.1脱模剂现状

1)产品结构不合理,国内企业主要生产中低档大众化的脱模剂产品,而半永久性、环保型和适合二次加工性能的脱模剂产品发展缓慢、生产较少,特别是含氟的高端脱模剂市场,基本上是由杜邦、大金等国外大型氟化学公司的产品所占据。2)脱模剂的研究开发滞后,拥有自主知识产权的脱模剂品种较少,在一定程度上制约了脱模剂产业和橡塑制品向高端化和高效化的发展。 3)脱模剂的研发生产单位与脱模剂使用单位沟通渠道不够畅通,用户大都满足于已在使用的脱模剂,新型高效的脱模剂推广使用难度较大。 2.2脱模剂的种类 脱模剂一般分为外用型和内用型两种。传统的脱模剂一般为外用型,即涂敷在模腔表面,习惯上也有称作隔离剂的,产品主要有滑石粉、云母粉、皂类、石蜡、聚四氟乙烯及硅油等,它们都有一定的脱模效果,但具有易留下模垢和痕迹、对模具有腐蚀作用、价格较昂贵等缺点。在众多的脱模剂品种中,氟、硅脱模剂因其脱模效果好、适合脱模的模材多,是近年来发展较快的两类脱模剂。 内脱模剂一般都以助剂形式通过混炼进入胶料并分散其中。在硫化时部分迁移到表面,形成薄薄的隔离层。因而无须逐一把脱模剂涂刷在模腔表面。而且,隔离膜不会脱落下来,留下模垢。这样对模具保养有利,同时也给模压操作带来了方便。另外,内脱模剂还有助于胶料的流动,减少由分子内摩擦引起的生热,是名副其实的多功能助剂,因此,在国外被称为“内润滑剂”。目前应用较为普遍的内脱模剂主要有脂肪酸盐、阳离子型表面活性剂、金属皂基混合物、低分子量聚乙烯四类。其中氟橡胶内脱模剂T18 的使用效果较好。它能有效改善胶料的流动,增加未硫化胶料的可塑性,缩短混炼时间,节约能耗,提高生产率。将其用于氟橡胶和丙烯酸酯制品的生产中,脱模效果优良。

去膜

去膜、碱腐、晶亮工艺指导书 第一节去膜工艺 一.目的:本指导书规定干膜去膜制作工位的工作内容及步骤。 二.范围:本指导书适用于干膜去膜制作工位的工作过程。 三.设备: HOLLERMULLER 去膜设备65型MP4011 包括: 输入单元KT-Y-S 联接单元IZ-Y(PPH) 2 组 去膜单元VEKM-WY 循环清洗单元SPT-Y 最终清洗单元SLL-Y 干燥单元TR-ADY 四.材料: 4.1氢氧化钠NAOH (C.P) 4.2去泡剂FOAMFREE 946 4.3已图形电镀的线路板 五.工艺: 5.1去膜机的启动 每班开始前检查所有盖子是否盖紧且更换水洗槽,否则不能启动设备。 检查所有箱体内液位是否正常,必须检查每个喷嘴有无堵塞,如果有必须清洗干净。

必须检查带状过滤器, 必要时清洗。 每天工作结束后,清理去膜机的集膜箱。 依次开启: 5.1.1设备主开关 5.1.2去膜单元加热器 5.1.3去膜单元喷淋泵1 5.1.4去膜单元喷淋泵2 5.1.5循环单元喷淋清洗泵 5.1.6最终喷淋阀 5.1.7干燥单元传送带 5.1.8干燥单元鼓风机1 5.1.9干燥单元鼓风机2 5.1.10干燥加热器 5.2 去膜溶液配制和添加 5.2.1配制: (去膜槽容积:220L)加入约100L去离子水,加入4.5KG氢氧化钠搅拌,加入去离子水至220L.加入去泡剂400ml。 去膜溶液每周由化验室分析两次。 5.2.2 添加: 自动添加:开启开关 添加筒配制:加入约40L去离子水,加入1KG氢氧化钠搅拌,加入去离子水至满.加入去泡剂100ml。

5.3.1工艺参数: 去膜液浓度:2-4% 去膜温度:40-45度压力:1.8~2.5 BAR 5.3去膜速度: 0.8- 1.3 m/mim 注:本设备仅适用于镀铅锡的图形电镀线路板工艺。 5.4关机: 关闭加热开关 关闭去膜喷淋开关 关闭各清洗泵开关 关闭传动开关 关闭总电源 关闭总水阀 检查各槽和设备 结束工作 5.5施工结束后:必须认真填写<施工票>、<报废单>、<返工单>。 六.自检: 去膜后必须无残膜、图形完整、清洁表面干燥。 七.安全: 处理溶液及添加溶液时必须戴手套、防护眼镜,操作者在处理过去膜溶液后必须洗手。 身体部位接触去膜溶液后, 应立即用水清洗。如果眼睛溅上去膜溶液应立即用水冲洗, 并看医生。

脱模剂配方

脱模剂配方 脱模剂简介 脱模剂是一种用在两个彼此易于粘着的物体表面的一个界面涂层,它可使物体表面易于脱离、光滑及洁净。脱模剂用于玻璃纤维增强塑料、金属压铸、聚氨酯泡沫和弹性体、注塑热塑性塑料、真空发泡片材和挤压型材等各种模压操作中。在模压中,有时其他塑料填加剂如增塑剂等会渗出到界面上,这时就需要一个表面脱除剂来除掉它。 理论上,脱模剂应当具有较大的抗拉强度,以使它在与模压树脂经常接触时不容易磨光。特别是在树脂中有磨砂矿物填料或玻璃纤维增强料时尤其如此。脱模剂应有耐化学性,以便在与不同树脂的化学成份(特别是苯乙烯和胺类)接触时不被溶解。脱模剂还应具有耐热及应力性能,不易分解或磨损;脱模剂应粘合到模具上而不转移到被加工的制件上,以便不妨碍喷漆或其他二次加工操作。脱模剂类型 脱模剂为蜡、硅氧烷、金属硬脂酸盐、聚乙烯醇、含氟低聚物及聚烯烃等,也有它们与植物衍生物、脂肪酸。聚二甲基硅氧烷及其他复杂聚合混合物的专利按混物。 传统的脱模剂是以喷雾剂、液体形式的溶剂型溶液、水溶液或糊状形式。使用时以在模表面以喷雾方式、涂布或抛光。当载体液料(溶剂或水)挥发后,在模具表面留下一薄膜涂层。

糊状脱模剂或液体蜡通常用于聚酯、乙烯基树脂和环氧增强混合料及以石膏和粘土模子作原模等方面,也广泛用于聚氨酯泡沫和弹性体的脱模。在多孔模具表面上使用石蜡脱模剂可封住孔眼,脱模可靠。根据模具结构,使用一次蜡脱模剂可进行6次脱模。不过其应用既费人力又费时。因为石蜡的涂层通常为一层厚膜,结膜很快,需要经常剥除。它们也可能流入模具表面或被加工制件表面,在其表面饰层上引起讨厌的粘着或出现泡眼。 聚乙烯醇是一种成膜层脱模剂,广泛用于新做的聚酯玻璃纤维模的脱模。PA 具有优异的防止苯乙烯从新的和“未熟化的”模压件中蒸发的作用。当制件脱模时,PA部分粘在模具上,部分粘在零件上,因此,模压后和再继续使用之前必须用水清洗两者表面。 含氟低聚物、聚二甲基硅氧烷及其他聚合物脱模剂可形成一薄的或单分子层的膜,并可反复脱模。“半耐用型”脱模剂也属这一范畴,其使用容易,附着少,但成本高于蜡脱模剂。.喷雾剂型硅氧烷脱模剂广泛用于热塑性塑料加工中特别是注模法、真空发泡及旋转模塑中。硅氧烷或硅氧烷聚合物合成物的润滑性是其他任何类型的脱模剂不能相比的。尽管这种脱模剂有喷雾型,但许多硅氧烷不利于喷涂和其他二次加工操作。当喷涂时,硅氧烷易于在空中散布,污染同一生产装置中一定距离内其他制件的加工表面。在模塑制件中,硅氧烷也造成零件结构上的薄弱点。当喷涂过量时,多余的部分易于通过熔融的热塑性塑料而移动,在粘合线上形成薄弱点。硅氧烷喷雾剂价廉易得。

2017年中国医科大学《药剂学(本科)》在线作业答案

2017年中国医科大学《药剂学(本科)》在线作业答案 试卷总分:100 测试时间:-- 一、单选题(共 50 道试题,共 100 分。) V 1. 以下方法中,不是微囊制备方法的是 A. 凝聚法 B. 液中干燥法 C. 界面缩聚法 D. 薄膜分散法 满分:2 分 2. 下列关于药物配伍研究的叙述中,错误的是 A. 固体制剂处方配伍研究,通常将少量药物和辅料混合,放入小瓶中,密闭(可阻止水汽进入)置于室温及较高温度(如55℃),观察其物理性质的变化 B. 固体制剂处方配伍研究,一般均应建立pH-反应速度图,选择其最稳定的pH C. 对口服液体制剂,通常研究药物与乙醇、甘油、糖浆、防腐剂、表面活性剂和缓冲液等的配伍 D. 对药物溶液和混悬液,应研究其在酸性、碱性、高氧环境以及加入络合剂和稳定剂时,不同温度下的稳定性 满分:2 分 3. 药物制成以下剂型后那种显效最快 A. 口服片剂 B. 硬胶囊剂 C. 软胶囊剂 D. 干粉吸入剂型 满分:2 分 4. 影响药物稳定性的外界因素是 A. 温度 B. 溶剂 C. 离子强度 D. 广义酸碱 满分:2 分 5. 有效成分含量较低或贵重药材的提取宜选用 A. 浸渍法 B. 渗漉法 C. 煎煮法 D. 回流法 E. 蒸馏法 满分:2 分 6. 下列有关气雾剂的叙述,错误的是 A. 可避免药物在胃肠道中降解,无首过效应 B. 药物呈微粒状,在肺部吸收完全 C. 使用剂量小,药物的副作用也小

D. 常用的抛射剂氟里昂对环境有害 E. 气雾剂可发挥全身治疗或某些局部治疗的作用 满分:2 分 7. 下列关于微囊的叙述,错误的是 A. 药物制成微囊可具有肝或肺的靶向性 B. 通过制备微囊可使液体药物固化 C. 微囊可减少药物的配伍禁忌 D. 微囊化后药物结构发生改变 满分:2 分 8. 环糊精包合物在药剂学上不能用于 A. 增加药物的稳定性 B. 液体药物固体化 C. 增加药物的溶解度 D. 促进药物挥发 满分:2 分 9. 下列哪种物质为常用防腐剂 A. 氯化钠 B. 乳糖酸钠 C. 氢氧化钠 D. 亚硫酸钠 满分:2 分 10. 下列哪种材料制备的固体分散体具有缓释作用 A. PEG B. PVP C. EC D. 胆酸 满分:2 分 11. 可作除菌滤过的滤器有 A. 0.45μm微孔滤膜 B. 4号垂熔玻璃滤器 C. 5号垂熔玻璃滤器 D. 6号垂熔玻璃滤器 满分:2 分 12. 软膏中加入Azone的作用为 A. 透皮促进剂 B. 保温剂 C. 增溶剂 D. 乳化剂 满分:2 分 13. 以下各项中,不能反映药物稳定性好坏的是 A. 半衰期 B. 有效期 C. 反应级数 D. 反应速度常数

高温高压水环境中腐蚀产物膜的研究现状

第27卷第2期2007年3月 腐蚀科学与防护技术 CORROSI ON S C IENCE AND PROTECTION TECHNOLOGY V o.l 19N o .2M ar .2007 收稿日期:2006-02-30初稿;2006-05-11修改稿 基金项目:国家973项目(2006CB605000)、辽宁省科学技术基金及 金属所创新基金资助 作者简介:高欣(1982-),女,硕士生,研究方向为材料在超临界水 氧化环境中的腐蚀. T e:l 024-******** E -m ai:l xgao @i m r .ac .cn 高温高压水环境中腐蚀产物膜的研究现状 高欣,吴欣强,关辉,韩恩厚 中国科学院金属研究所材料环境腐蚀试验研究中心,沈阳110016 摘要:高温高压水是轻水核反应堆冷却系统的主要服役环境,反应堆压力容器、管道及蒸汽发生器等构件材料在高温水中的环境损伤是影响核电安全的重要因素.材料在高温水中形成的腐蚀产物膜是影响其服役稳定与环境失效的关键.本文介绍了高温高压水环境中不锈钢和镍基合金腐蚀产物膜的形貌、结构、影响因素及形成机制,并对当前研究中存在的主要问题进行了讨论.关键词:高温高压水;氧化膜;裂尖膜;腐蚀 中图分类号:TG172182 文献标识码:A 文章编号:1002-6495(2007)02-0110-04 PROGRESS I N STUDY ON CORRO SI ON SCALE FOR M ED I N H I GH-TE M PERATURE AND H I GH -PRESS URE WATER GAO X in ,WU X in -qiang ,GUAN H u,i HAN En -hou Env iron m ental Corros i on Cen ter ,Institute of M et al R esearch ,Chinese A cade my of Sciencs ,Shenyang 110016 Abst ract :The coo l a nt syste m o f light w ater reactor w or ks under the condition of h i g h -te m perature and h igh -pressure wa ter .Env iron m enta l da m age o f co m ponen ts i n lightw ater reactor (L WR )i n high-te m pera -ture w ater is an i m portant factor that i m pacts nuc lear safety .The corr osion scale for m ed in high-te m pera -ture w ater plays a key r o le for the stable serv ice and env ironm ental failure o f m ateria ls .In t h e presen t w ork ,the m orphology ,structure ,i n fluence factors and for m ation m echanis m o f corr osion sca les for m ed on stainless steels and n ic ka lbased all o ys i n h i g h -te m perature w ater w ere i n troduced .The m ain prob le m s ex -isting i n current st u dies w ere also d iscussed .K eyw ords :h i g h -te m perature and h igh -pressure w ater ;ox ide fil m ;crack -ti p fil m ;corrosion 随着国民经济持续快速增长,近年来我国电力能源如煤炭、石油等已经开始出现瓶颈制约征兆,而且煤电生产排放出大量的SO 2、CO 2,给环境带来了巨大的压力.核电作为一种高效、稳定、经济的能源,在解决能源危机、改善环境质量方面有显著的优势.目前核电占全球总电能的比重约为17%,发达国家如美、德、法、日等的核电比重已超过25%,而我国只有210%左右.因此,迅速发展核电是解决我国电力供应问题,确保我国经济持续增长的首选途径. 我国核电站主要采用压力水反应堆(PW R ),其压力构件如压力容器、蒸汽发生器、回路管线等的服役环境为高温高压水,服役过程中构件材料存在或可能存在各种各样的环境致裂问题[1],对核电站的安全运行构成潜在的威胁.因此, 研究材料在高温高压水中的环境致裂行为与机制是当前核工程与材料研究的首要任务. 高温高压水中形成的腐蚀产物膜的化学和物理性质对材料环境腐蚀断裂过程尤其是对断裂初期阶段有很重要的作用,详细研究膜的结构性质对深入认识轻水堆压力构件服役过程中的裂纹萌生与环境腐蚀失效机制有重要意义. 本文以氧化膜为代表简述高温高压水环境中腐蚀产物膜的研究现状,包括氧化膜形貌、结构、影响因素及形成机制,并对当前研究中存在的主要问题进行了讨论. 1氧化膜的形貌及结构 目前,大多数的论文均描述了高温高压水环境中形成的氧化膜为双层结构:内层为富C r 层,外层为富Fe 氧化物(不锈钢)或富N i 氧化物(N i 基合金). Shengchun W ang 等人用扫描电镜研究了改性304不锈钢在高温纯水(溶解氧浓度为2@10-6)中形成的氧化膜的表面和截面的形貌.结果表明:氧化膜由两层构成,外层颗粒较大,其粒度不均匀且比较疏松,内层颗粒较细小且均匀紧密.外层氧化物在切割及超声波清洗时有一部分发生剥落,