高性能深水钻井液体系研究

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2019, 9(2), 132-136

Published Online March 2019 in Hans. https://www.360docs.net/doc/9a4594863.html,/journal/hjcet

https://https://www.360docs.net/doc/9a4594863.html,/10.12677/hjcet.2019.92019

Research on High Performance Deepwater

Drilling Fluid System

Peng Cheng1, Yingzhong Cui2, Hong Chen2, Fuchang Shu2,3, Xingjin Xiang2,3

1CNOOC EnerTech—Drilling & Production Co.-Zhanjiang, Zhanjiang Guangdong

2Jingzhou HANC New Technology Research Institute, Hubei HANC New Technology Co. Ltd.,

Jingzhou Hubei

3Yangtze University, Jingzhou Hubei

Received: Mar. 7th, 2019; accepted: Mar. 21st, 2019; published: Mar. 28th, 2019

Abstract

In the process of offshore deepwater drilling, due to a series of problems such as low seabed tem-perature, poor stability of seabed shale and easy formation of gas hydrate, the performance of drilling fluid is put forward with high requirements. By analyzing the problems encountered in Lingshui 17-2 drilling development, a set of high-performance deepwater drilling fluid system was developed, and its performance reached the international level of similar technology.

Keywords

High-Temperature, Deep-Water, Drilling Fluid, Reservoir Protection

高性能深水钻井液体系研究

程朋1,崔应中2,陈洪2,舒福昌2,3,向兴金2,3

1中海油能源发展股份有限公司工程技术湛江分公司,广东湛江

2湖北汉科新技术股份有限公司,荆州市汉科新技术研究所,湖北荆州

3长江大学,湖北荆州

收稿日期:2019年3月7日;录用日期:2019年3月21日;发布日期:2019年3月28日

摘要

在海洋深水钻井过程中,由于存在海底温度低、海底页岩稳定性差、易形成气体水合物等一系列问题,

程朋等

对钻井液的性能提出了很高的要求。通过分析应对陵水17-2钻井开发中遇到的问题,开发出一套高性能深水钻井液体系,性能达到国际同类技术水平。

关键词

高温,深水,钻井液,储层保护

Copyright ? 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

https://www.360docs.net/doc/9a4594863.html,/licenses/by/4.0/

1. 引言

深水钻井一般指在海上作业中水深超过900 m的钻井。海底温度较低,一般低于4℃,因此海洋深水环境会给钻井带来一系列新难题。陵水17-2气田是我国第一个自营深水勘探的高产大气田,最大水深达1500 m,由于存在深水低温、地层欠压实和安全密度窗口窄的情况,钻井液容易出现低温增稠、井壁失稳、气体水合物和压漏地层的问题。钻井液低温增稠会导致流变性调控困难,进而带来环空ECD增加、糊筛跑浆、井下憋阻、憋漏系列问题。地层失稳会导致缩径扩径,增大阻卡风险。而气体水合物生成一方面容易堵塞管道,另一方面会增大作业过程中溢流、井涌、井喷的风险。因此如何维持钻井液稳定的流变参数即实现恒流变、保障井壁稳定、预防水合物生成成为保障现场作业安全的关键。本文通过优选,构建出一套适合陵水17-2气田的高性能深水钻井液体系,提供了深水钻井液恒流变、井壁稳定和水合物预防措施,同时能够满足润滑和储层保护的需要,为现场安全提供了钻井液技术手段。

2. 高性能深水钻井液体系构建

2.1. 体系构建思路

在调研国内深水钻井液资料的基础上[1][2][3],通过对陵水17-2已钻井资料的分析,构建形成一套高性能水基钻井液配方。该钻井液采用无土相配方来提供更大的固相容量限,有利于维持流变性的稳定,从而避免高温减稠和低温增稠带来的井下ECD控制问题和糊筛跑浆问题;通过加入水合物抑制剂甲酸钾和氯化钠[4]来预防水合物的生成;采用键合剂PF-HBA控制活度来增强对自由水的束缚和控制。加入纳微固壁剂PF-HGW和胶束封堵剂PF-HSM,增强对渗透性地层和泥岩地层的封堵固壁作用,减少液相侵入带来的井壁失稳问题。

通过大量室内实验,优选出以下高性能深水钻井液体系配方:

海水+ 0.15%纯碱+ 0.2%烧碱+ 0.2%~0.3%PAC-LV + 0.2%~0.3%包被剂PF-PLUS + 0.10%~0.2%增粘剂XC + 1.5%~2.0%降滤失剂PF-HFLO + 5%键合剂PF-HBA + 5% NaCL + 10%甲酸钾+ 1.5%~2%纳微固壁剂PF-HGW + 1.5%~2%胶束封堵剂PF-HSM + 5%润滑剂PF-HLB + 重晶石加重

2.2. 钻井液体系性能性价

1) 恒流变性能评价

在海洋深水钻井过程中,低温对流变性的影响较大。通常评价低温到高温的温度变化条件下钻井液体系的动切力和低剪切速率粘度值的变化,来衡量深水钻井液体系的恒流变性能好坏,变化越小,体系的恒流变性能越好,变化越大,说明钻井液流变性能受度的影响越大。

程朋 等

Table 1. Properties of the drilling fluid at different temperatures 表1. 不同温度下的钻井液性能

流变性测试温度

(℃)

AV (mPa·s) PV (mPa ?s) YP (Pa) Φ6/Φ3 GEL (Pa) 2 48.5 29 19.5 15/12 7.5/10.5

4 44 26 18 14/11 2

5 33 18 15 12/10 6/9 50 2

6 13 13 11/9 65

23.5

11

12.5

10/8

5/6.5

老化条件:95℃ × 16 h 。

由表1可知,该钻井液体系即使在2℃低温下仍具有较低的动切力和3转6转值,且初终切较低;从2℃到65℃动切力的变化从19.5 Pa 变为12.5 Pa ,3转值从12降为8,并未发生剧烈变化,体现出非常良好的流变稳定性。

2) 水合物抑制性能评价

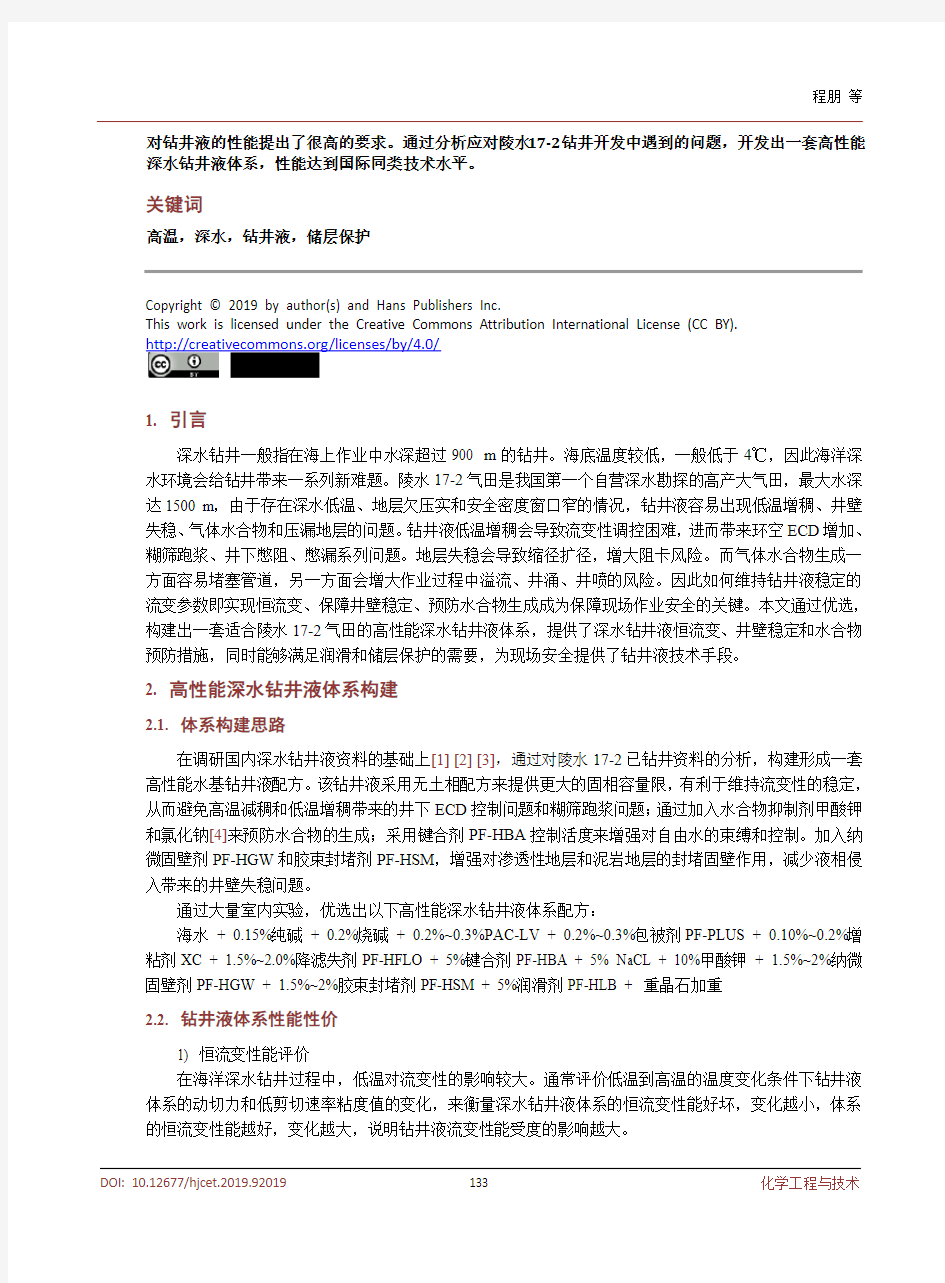

利用高压动态模拟水合物热力学测试仪,根据深水作业工况条件,模拟深水低温高压条件,对深水钻井液体系进行水合物抑制性能评价。从实验温度和压力曲线来看,在21 MPa 下10小时实验过程中,均未表现出压力大幅下降同时温度上升的现象如图1所示,表明未生成气体水合物,证明深水钻井液体系具有良好的水合物抑制性能。

Figure 1. Hydrate test of the high performance deepwater drilling fluid 图1. 高性能深水钻井液水合物测试

3) 抗钻屑污染性能评价

取过100目筛网的露头岩屑,将深水钻井液老化,然后加入岩屑,热滚老化3 h 后测定流变性能,再用岩屑污染,然后再次热滚老化3 h 后测定流变性能,如此反复多次,考察钻屑持续多次污染下的钻井液的流变性变化情况。

由表2看出,持续多次钻屑污染的情况下,高性能深水钻井液体系的性能相当稳定,在20%大加量污染条件下流变性能参数变化不大,说明其具有很好的抗岩屑污染的能力。

4) 润滑性能评价

经室内评价,钻井液体系的润滑系数和粘滞系数都在0.1以下,优选的钻井液体系具有良好的润滑性能。润滑性能数据如表3所示。

0 2 4 6 8 10

时间(h)

温度压力

压力(M P a )

温度(℃)

10.08.06.04.02.00.0

30.028.026.024.022.020.018.016.014.012.010.0

程朋等Table 2. Evaluation of the system pollution capacity

表2. 体系污染能力评价

岩屑污染(%)

AV

(mPa?s)

PV

(mPa?s)

YP

(Pa) Φ6/Φ3

GEL

(Pa)

空白42 29 13 9/6 2.5/3

5 43 31 11.5 9/7

10 45 32 11 9/7 2.5/3

15 47 35 12 9/7

20 50 3614 11/93/4.5

老化条件:95℃× 16 h;流变性测定温度:25℃。

Table 3. Lubrication properties of the drilling fluid

表3. 钻井液的润滑性能

泥饼粘滞系数润滑系数

0.091 0.045

0.091 0.045

测定温度:25℃。

5) 储层保护性能评价

室内参考行业标准对高性能钻井液体系进行了单项污染储层保护评价实验,实验步骤如下:①将岩心抽真空饱和地层水后,备用;②在常温下正向用气测测定原始渗透率K1;③在动态污染仪上,在

3.5 MPa、95℃下,反向单项流体污染岩心125 min;④取出岩心,在常温下正向用气测定渗透率K2;

⑤计算渗透率恢复值K2/K1。

Table 4. Single-phase fluid reservoir protection effect

表4. 单相流体储层保护效果

岩心号流体钻井液K O (mD) K1 (mD) K1/K O (%)

RX4 氮气深水钻井液684 614 89.8

TS47 氮气深水钻井液376 341 90.7

钻井液污染实验条件:95℃× 3.5 MPa × 125 min × 300?。

由表4看出,高性能深水钻井液体系单项流体污染后的渗透率恢复值达到90%,储层保护效果良好。

3. 结论

1) 室内开发了一套适用于陵水的高性能深水钻井液体系。

2) 钻井液体系的抗污染性、润滑性和储层保护性能良好。

3) 低温下钻井液的切力变化不大,恒流变性能好,有利于性能维护和井下ECD控制。

4) 水合物抑制性良好,在低温高压条件下无气体水合物生成。

参考文献

[1]向兴金, 董星亮, 岳江河. 完井液手册[M]. 北京: 石油工业出版社, 2002.

[2]罗健生, 李自立, 罗曼, 李怀科, 刘刚, 赵春花. 深水钻井液国内外发展现状[J]. 钻井液与完井液, 2018, 35(3):

1-7.

程朋等

[3]何松, 邢希金. 海洋深水钻井液体系浅析[J]. 内蒙古石油化工, 2017, 43(6):63-64.

[4]赵欣, 邱正松, 江琳, 孔祥云, 徐加放. 深水钻井液高效水合物抑制剂研究[J]. 中国石油大学学报(自然科学版),

2013, 37(6): 159-164.

1. 打开知网页面https://www.360docs.net/doc/9a4594863.html,/kns/brief/result.aspx?dbPrefix=WWJD

下拉列表框选择:[ISSN],输入期刊ISSN:2161-8844,即可查询

2. 打开知网首页https://www.360docs.net/doc/9a4594863.html,/

左侧“国际文献总库”进入,输入文章标题,即可查询

投稿请点击:https://www.360docs.net/doc/9a4594863.html,/Submission.aspx

期刊邮箱:hjcet@https://www.360docs.net/doc/9a4594863.html,

塔里木常用钻井液体系简介

塔里木常用钻井液体系简介 塔里木常用的钻井液体系主要以水基钻井液体系为主,油基钻井液只在少数几口井使用,一是为开发而进行的油基钻井液取心做业,二是用来解决极为严重的井下复杂情况,总的归纳起来大致有以下几种:不分散聚合物体系,分散型聚合物体系(即塔里木聚合物磺化体系),钾基(抑制性)钻井液体系,饱和盐水钻井液体系,正电胶钻井液体系,油基钻井液体系,”三低”正电胶钻井液体系。 1. 不分散聚合物钻井液体系 不分散聚合物钻井液体系指的是经过具有絮凝及包被作用的有机高分子聚合物处理的水基钻井液。塔里木使用的不分散聚合物钻井液体系大致有三种;既多元聚合物体系,复合离子型聚合物体系,阳离子聚合物体系。 塔里木不分散聚合物钻井液体系特点: (1)具有很强的抑制性。通过使用足量的高分子聚合物作为 絮凝包被剂,实现强包被钻削,在钻削表面形成一层 光滑的保护膜,抑制钻削分散,使所钻出来的钻削基 本保持原状而不分散,以利于地面固控清除,从而实 现低密度,低固相,提高钻速。 (2)具有较强的悬砂,携砂功能。通过控制适当的板土含量, 使聚合物钻井液形成较强的网架结构,确保其悬砂, 携砂功能,满足井眼净化需求。 (3)通过使用磺化沥青,超细碳酸钙等降低泥饼渗透率,能 够获得良好得泥饼质量。 (4)该体系以其良好的剪切稀释特性使得钻头水眼小,环空 粘度大,有利于喷射钻井,能使钻头水马力充分发挥, 钻速提高。 (5)低密度。低固相有利于实现近平衡钻井,

(6)抑制性强,且粘土微粒含量较低,滤液对地层所含粘土 矿物有抑制膨胀作用,故可减轻对油气层的损害。 2.配方(1).多元聚合物体系(2).复合离子型聚合物 体系 材料名称加量材料名称 加量 扳土4% 扳土 4% KPAM PMNK 80A51任意两种0.6-1% FA-367 0.4-0.6% HPAN 0.15% XY-27 0.15% MAN101 0..1% JT-888 0.2-0.3 SAS 5.0% SAS 5.0 QS-2 2.0% QS-2 2.0% RH-3D 0.4-0.6% RH-4 0.3-0.5% RH-4 0.3-0.5% RH-3D 0.4-0.6 % (3)阳离子聚合物体系 材料名称加量 扳土4% SP-2 0.3-0.4% CSW-1 0.1%

实施无固相钻完井液一体化的目的和意义

一、实施无固相钻完井液一体化的目的和意义 1、实施目的 无固相钻完井液一体化一方面没由于体系的无固相,可以大大消除固相颗粒对储层尤其是低渗油气层的伤害,同时使钻井液与完井液具有更大程度地相溶性,避免了因钻完井液不相配伍从而导致的沉淀伤害储层,并且由于无固相体系的泥饼薄而韧,大大利于固井质量的提高; 2、实施意义 实施无固相钻完井液一体化后,由于该体系具有较低的粘度,可以大幅度提高钻井速度,有效缩短钻井周期;体系无固相,在降低对地层的固相伤害的同时,也避免了因固相成份下沉造成的卡钻事故的发生,同时也利于有效方便的固控;薄、韧且光滑的泥饼能够降低在高压情况下粘附压差卡钻的风险;较低的抽吸激动压力,降低了井壁不稳定风险或井控事故的发生;钻完井液一体化,保护储层,提高油井生产能力的同时,更是节省了昂贵的完井液费用;体系无固相,易于筛除维护且可以重复利用,从而大大降低了配液作业费用;所选用的外加剂及加重剂均安全无毒,易降解,对环境无不利影响。 因此,无固相钻完井液一体化的实施可以从根本上实现对储层的良好保护,解决静态、动态携砂、清洁井眼和减小钻头阻力提高钻速的问题,在节约成本的同时更能大幅度地提高油气井产量,经济效益显著。 二、无固相钻完井液的背景与需求 在目前石油勘探开发过程中,常规的水基泥浆或油基泥浆由于自身的特点,往往在钻井过程中尤其会对储层造成不可挽救的伤害,从而使勘探及至后期的开发得出错误的结论,而增加不必要且高昂的处理费用;同时常用的重晶石加重剂由于本身不可溶,且具有潜在的危害性,也导致了废弃钻井液排放处理费用高的问题。尤其是在高温情况下,钻井液中化学物质的高温降解所分解出的固相微粒,更是在使体系性变差的同时,对地层形成了新的伤害。同时部分钻井液体系由于化学成份复杂,与水泥兼容性差,从而影响后继的固井质量。 “钻井液完井液一体化技术”是上世纪末油气井工作液技术的一大进步,也是今后工作液发展的必然趋势。作为近年来才发展起来的新型钻井液完井液体系——甲酸盐体系,目前正得到世界石油工业的认可和重视。由于其优越的工艺性能和环保特性,甲酸盐体系被认为是最有发展前途的钻井液完井液一体化体系。

钻井液

钻井液 钻井液工艺(90%的原题,可能考试中有选择,自己感觉吧。 以下内容仅供参考) 一、选择 1、高温对钻井液处理剂的影响是(高温降解、高温交联)。 2、用六速旋转粘度计测量静切力,用(3r/min)的速度。 3、盐水钻井液体系中除了必要的配浆土和盐以外,还需要加入(降粘剂、降滤失剂)。 4、测得某钻井液旋转计600r的读数为60,300r的读数为38,则该钻井液塑性粘度为(22)。 5、机械钻速增大或出现放空现象,并且钻井液中出现油气显示,钻屑中发现油砂或水砂,气测值升高,氯离子含量升高,这种现象一般表示为(井喷)。 6、钻井液密度、粘度、切力和含砂量都有升高,泵压忽高忽低,有时突然憋泵,这属于(井塌)。 7、不能防塌的钻井液是(分散型钻井液)。 8、如果旋流器的底流口调节到比平衡点的开口大,则(这种不合理调节成为湿底)。 9、对于一般地层,API滤失量要求(小于10ml),HTHP滤失量要求(小于20ml)。10、聚合物钻井液的携岩能力强,主要是因为这种钻井液的剪切稀释性(强),环空钻井液的粘度和切力(大)。11、进入除砂器的钻井液必须首先经过(振动筛)。12、旋流器的规格尺寸指(圆柱部分的内径)。13、钻井液清洁器的筛网通常使用(150)目。14、由于钻井液悬浮性能不好,其中所悬浮的钻屑或重晶石沉淀,埋住井底一段井眼,造成卡钻,称为(沉砂卡钻)。15、若沉砂卡钻发生后不能恢复循环,只能采取(倒扣套铣)。16、钻井液密度在钻井中的主要作用是(平衡地层压力)。17、化学除砂是通过加入化学(絮凝剂),将细小颗粒由小变大,再通过机械方法除砂。18、易塌地层钻进时,滤失量应(不大于5ml)。

海洋深水钻井钻井液技术

海洋深水钻井钻井液技术 深水钻井一般指在海上作业中水深超过900m的钻井;水深大于1500m时为超深水钻井,近年来随着海洋石油储量开采比例的不断增加,海洋石油勘探逐步向深水区发展。然而,深水钻井所涉及的钻井环境温度低、钻井液用量大、海底页岩稳定性、井眼清洗、浅水流动、浅层天然气及形成的气体水合物等问题,给钻井、完井带来严峻的挑战。 1.深水钻井带来的主要问题 与浅水区域相比,深水钻井面临的主要问题有以下几个方面:①井壁稳定性;②钻井液用量大;③地层破裂压力窗口窄;④井眼清洗;⑤低温下钻井液的流变性;⑥浅层天然气与形成的气体水合物。这些问题给钻井工艺带来了许多困难,同时对钻井液提出了更高的要求。 1.1 海底页岩的稳定性 在深水区中,由于沉积速度、压实方式以及含水量的不同,海底页岩的活性大。河水和海水携带细小的沉积物离海岸越来越远,由于缺乏上部压实作用,胶结性较差,易于膨胀、分散,导致过量的固相或细颗粒分散在钻井液中。如通过稀释或替换钻井液来控制钻井液的低密度钻井液的低密度固相的含量,必将需要大量钻井液。因此,针对海底页岩稳定的问题,采取了加入一定量的页岩稳定剂的措施。如在深水钻井液中加入无机盐(NaCl、CaCl2)和具有浊点的聚合醇、以达到增强页岩稳定性的目的。 1.2 钻井液用量大 实践证明,在深水钻井作业中的钻井液量远远大于其它同样深度但钻井条件不同的井,因为海洋钻井需要采用隔水管、隔水管体积一般高达159m3,加上平台钻井液系统,所以钻井液需要用量比其他同样深度但钻井条件不同井大得多。钻井中为了避免复杂情况的发生,一般多下几层套管,因此所需的井眼直径也相应增大。深水钻井时应配备3台高频率振动筛,以及大流量的除砂器和除泥器等固控设备,在非加重的钻井液中,固相的有效清除率大于75%,将钻井液中的钻屑含量控制在适当的范围内,可节省大量的钻井费用。 1.3 井眼清洗 深水钻井时,由于开孔直径、套管和隔水管的直径都比较大,如果钻井液流速不足就难以达到清洗井眼的目的。因此,对钻井液清洗井眼的能力提出高要求,一般采用稠浆清洗、稀浆清洗、联合清洗、增加低剪切速度粘度,以及有规律地短程起下钻等方法,均有助于钻井过程中钻屑的清除。使用与钻井过程中钻井液粘度不同的钻井液清除钻屑效果较明显,比如使用稀浆钻进,稠浆清洗钻屑。 1.4 浅层气与气体水合物 深水钻井遇到的主要问题之一是浅层气砂岩引起的气体水合物的生成。一般在钻井液管线中发现生物气(沼气)并不算大问题。但是在深层发现含气砂岩则会引起大问题。因为对砂岩地层来说,浅层一般多是含有重油的非胶结性地层,而深层则是含有气体的低渗透率的硬质地层。在深水钻井作业中,气体水合物的形成不仅是一个经济问题,更是一个安全问题因为这种气体水合物是堵塞气体传输管线的主要原因。气体水合物类似冰的结构,主要由气体分子和水分子组成,外观上看起来类似于脏水。但是它在性质上又不象冰,如果压力足够,它可以在0℃以上形成。在深水钻井作业中,海底较高的静水压力和较低的环境温度进一步增加了生成气体水合物的可能性,尤其是节流管线、钻井隔水导管以及海底的井口里,一旦

钻井液组成及作用

钻井液(drilling fluid) 钻井液是钻探过程中,孔内使用的循环冲洗介质。钻井液是钻井的血液,又称钻孔冲洗液。钻井液按组成成分可分为清水、泥浆、无粘土相冲洗液、乳状液、泡沫和压缩空气等。清水是使用最早的钻井液,无需处理,使用方便,适用于完整岩层和水源充足的地区。泥浆是广泛使用的钻井液,主要适用于松散、裂隙发育、易坍塌掉块、遇水膨胀剥落等孔壁不稳定岩层。 旋转钻井初期,钻井液的主要作用是把岩屑从井底携带至地面。目前,钻井液被公认为至少有以下十种作用: (1)清洁井底,携带岩屑。保持井底清洁,避免钻头重复切削,减少磨损,提高效率。 (2)冷却和润滑钻头及钻柱。降低钻头温度,减少钻具磨损,提高钻具的使用寿命。 (3)平衡井壁岩石侧压力,在井壁形成滤饼,封闭和稳定井壁。防止对油气层的污染和井壁坍塌。 (4)平衡(控制)地层压力。防止井喷,井漏,防止地层流体对钻井液的污染。 (5)悬浮岩屑和加重剂。降低岩屑沉降速度,避免沉沙卡钻。 (6)在地面能沉除砂子和岩屑。 (7)有效传递水力功率。传递井下动力钻具所需动力和钻头水力功率。 (8)承受钻杆和套管的部分重力。钻井液对钻具和套管的浮力,可减小起下钻时起升系统的载荷。 (9)提供所钻地层的大量资料。利用钻井液可进行电法测井,岩屑录井等获取井下资料。 (10)水力破碎岩石。钻井液通过喷嘴所形成的高速射流能够直接破碎或辅助破碎岩石。 钻井液的运用历史 很久以前,人们钻井通常是为了寻找水源,而不是石油。实际上,他们偶然间发现石油时很懊恼,因为它把水污染了!最初,钻井是为了获得淡水和海水,前者用于饮用、洗涤和灌溉;后者用作制盐的原料。直到19 世纪早期,由于工业化增加了对石油产品的需求,钻井采油才逐渐普及。 有记载的最早的钻井要追溯到公元前三世纪的中国。他们使用一种叫做绳式顿钻钻井的技术,实现方式是先使巨大的金属钻具下落,然后用一种管状容器收集岩石的碎片。中国人在这项技术上比较领先,中国也被公认为是第一个在钻探过程中有意使用流体的国家。此处所讲的流体是指水。它能软化岩石,从而使钻具更容易穿透岩石,同时有助于清除被称作钻屑的岩石碎片。(从钻孔中清除钻屑这一点非常重要,因为只有这样,钻头才能没有阻碍地继续深钻。)

钻井液完井液技术手册(09)

1.3.4页岩抑制剂 实际上,钻井液中所用的所有的处理剂在钻井过程中的主要作用只有两个,一个作用是维护钻井液性能稳定,另一个作用是保证井眼稳定。这种起稳定井眼作用的处理剂就称之为页岩抑制剂,又称页岩抑制剂。页岩抑制剂的作用是防止页岩水化膨胀和分散引起的井壁坍塌、破裂和掉块,以防造成钻井事故。 1.3.5.1钻井液和泥页岩的水化作用 钻井液对泥页岩的化学作用,最终可以归结到对井壁岩石力学性能参数、强度参数以及近井壁应力状态的改变。泥页岩吸水一方面改变井壁岩石的力学性质,使岩石强度降低;另一方面产生水化膨胀,体积增加,若这种膨胀受到约束便会产生膨胀压,从而改变近井壁的应力状态。如何将钻井液对泥页岩的化学作用带来的力学效应定量化,并将其同纯力学效应结合起来研究井壁稳定问题;F.K.Mody 和A.H.Hale 认为,钻井液和泥页岩间存在的活度差驱使钻井液中的自由水进入泥页岩,从而使近井壁地带的孔隙压力增高,岩石强度降低。井内水进入泥页岩主要受钻井液与泥页岩井壁间的孔隙压力差和化学势差的控制。 钻井液与泥页岩间化学势差引起的孔隙压力变化为: 式中:λ-有效半透膜系数,R -气体常数,T -绝对温度,V -水的偏莫尔体积,A S 、A m -分别为泥页岩和钻井液的水活度,P -钻井液液柱压力,P p -远场孔隙压力,?μ-化学势差。 如果?μ大于零,即井眼水化学势大于孔隙水化学势,井眼水就可以进入岩石孔隙内,从而使泥页岩吸水后产生水化膨胀,且井壁的孔隙压力增大,岩石的强度降低,不利于井壁稳定。反之,泥页岩产生解吸脱水,使井壁的孔隙压力减小,岩石强度增大,有利于井壁的稳定。因此,从活度平衡的理论出发,要求降低钻井液中水的活度。这可以通过控制调节钻井液中不同盐的含量或使用特殊的处理剂来改变钻井液中水的活度。钻井液中水的活度可以通过实验来测定出来,而泥页岩中水的活度却较难确定,一般可以通过地层条件下泥页岩的含水量来测定。具体做法是:用已知不同活度的溶液在恒湿气中与页岩达到活度平衡后(至少静置15天),测定页岩的吸水量,再绘制该页岩的吸水量与其活度的等温关系曲线。在已知地层水成分和矿化度的情况下,将岩样置于恒湿器中与溶液达到活度平衡后测定页岩的含水量。然后和曲线相对照即可得出页岩中水的活度。 不过该模型只反映了井壁岩石与钻井液直接接触所产生的水化现象,而未能描述井壁内岩体中水化过程的应力变化。 p m s P P P A A V RT -=?±==?)/ln(λμ

欠饱和复合盐硅酸盐钻井液KSN配方研究

文章编号:!""!#$%&"(&""$)"$#"""’#"( 欠饱和复合盐硅酸盐钻井液)*+配方研究 李树皎,徐加放,邱正松,于连香,黄维安,张红星 (中国石油大学(华东)石油工程学院,山东东营) 摘要,欠饱和盐水钻井液具有较强的抗盐能力和抑制性能,而硅酸盐钻井液具有费用低、抑制性强、保护环境等优点,因此考虑用欠饱和复合盐硅酸盐体系解决盐膏层的井壁不稳定问题。通过室内实验,研制出了一种防塌能力强的欠饱和复合盐硅酸盐钻井液()*+)体系。该体系稳定盐膏层井壁机理为:+-&*./(0123#!协同封固井壁,阻缓压力传递及滤液传递;)450+-&*./(协同抑制石膏溶解;)450+-&*./(0+-45协同抑制地层水化,防塌作用效果显著。评价了该体系的抗石膏和抗劣土污染性能、阻缓压力传递和滤液传递能力、抑制石膏溶解能力、抑制水化以及稳定井壁效果。实验结果表明,所研制的)*+体系具有优异的护壁防塌能力和滤失造壁性能, 动塑比高,携带能力强。关键词,欠饱和,硅酸盐,井壁稳定,石膏,抑制性,阻缓压力传递中图分类号:67&$’8( 文献标识码:9 ,,在钻井过程中经常钻遇大段盐岩层、盐膏层或复杂的盐膏泥混层,若在这些地层的钻进中使用分散钻井液,则地层中会有大量的氯化钠和其它无机盐溶解于钻井液中,使钻井液的粘度、切力升高,滤失量剧增;盐岩的溶解会造成井径扩大,深部地层塑性盐岩的流动变形会造成井眼缩径甚至卡钻,给继续钻进带来困难,并会严重影响固井质量。在钻遇高压盐水层时,盐水的侵入对钻井液性能也有很大的影响。因此,在钻井工程中盐膏层的井壁不稳定问题较为突出,现场使用的常规钻井液体系防塌效果不理想。(欠)饱和盐水钻井液因具有较强的抗盐能力和抑制性,成为顺利钻穿上述复杂地层的钻井液体系之一。近年来,硅酸盐钻井液因具有费用低、抑制性好和保护环境等优点,引起了人们的关注。本文介绍了欠饱和复合盐硅酸盐体系稳定井壁机理及其配方的研制与性能评价。 !,稳定井壁机理 [!:(]!矿化度高。根据活度平衡理论和化学反渗透 理论,欠饱和复合盐硅酸盐钻井液能够限制钻井液中的自由水向地层扩散,甚至在化学势差的作用下,诱导地层孔隙水向钻井液中渗透,防止地层水化,利于井壁稳定。"抗盐能力强。该钻井液能够有效抵抗 盐侵和钙侵,并具有很好的抗高温能力,适于盐岩层或盐膏层的钻进。#硅酸盐的抑制性强。硅酸盐可抑制地层中粘土矿物的水化膨胀和分散,使粘土去水化,提高泥页岩的结构强度。$硅酸盐的封堵作用。硅酸盐进入地层孔隙后形成三维凝胶结构和沉淀物,快速在井壁处堵塞地层孔隙和微裂缝,阻止滤液进入地层;覆盖在岩石表面的沉淀物起到了封堵作用,降低地层的水化。%氯化钠0氯化钾0硅酸盐的协同增效作用。氯化钠0氯化钾的存在可以进一步提高硅酸盐的抑制性。 &,室内实验 &8!,仪器及药品 六速旋转粘度计、失水仪、滚子加热炉、针入度仪、31!"—&8’9型电动高速离心机、泥页岩水化#力学耦合模拟装置(*;<)、电子天平、恒温水浴等。 <=#4<4、>9(%?、123#!、@94!’!、+-;@9+、429#&、42A#&、424#!、)45、+-45、+-&*./((模数为&8B )、无水石膏、+-/;、钙膨润土(二级)。&8&,实验方法 &8&8!,石膏溶解度的测定 取!""C3试液于!$"C3三角瓶中,加入$D ,,基金项目:中国石油天然气集团公司重点科技攻关项目(+E8&""$""!?’)。,,第一作者简介:李树皎,!F?F 年生,中国石油大学(华东)石油工程学院硕士研究生,主要从事钻井液完井液方面的研究。 地址:山东省东营市中国石油大学石油工程学院;邮政编码&$?"%!; 电话("$’%)B(F!(B’;7#C-.5:5-GC-H&!I J.H-8KEC8KH 。第&&卷第$期,,,,, ,,,钻,井,液,与,完,井,液,,,,,,,,,,,,,=E58&&+E8$ &""$年F 月,,,, ,,LMN33N+1>3ONL P 4/<@376N/+>3ONL,,,,,,,*QRST &""$ 万方数据

国外深水钻井液技术现状

国外深水钻井液技术现状 (一)引言 自1985年以来,随着第一批水深在300 m以上深水油气勘探开发项目的投入建设,国际深水油气勘探开发逐渐增多。最初10年的年平均增长速度为65%,西北欧、巴西、墨西哥湾的勘探开发速度最快,2001年起墨西哥湾深水区的产量已超过浅水区。据统计,截至2000年,水深500 m的深水油气田有162个,遍及世界各海域,其中尤以美洲的墨西哥湾海域、拉丁美洲的巴西海域及西非海域最多,深水油气田探明油气储量为22.6×108t油当量,占海上油气田探明总储量的12%。目前,深水钻井还面临着许多难题,对钻井液技术的要求更高,本文在分析深井钻井存在的主要难题的基础上,详细介绍了国外先进的深水钻井液技术,并对其发展趋势进行了分析。 (二)深水钻井中存在的问题 与浅水区域相比,深水钻井面临的主要问题有:海底页岩的稳定性差、钻井液用量大、井眼清洗难、浅层天然气与形成的气体水合物、低温下钻井液的流变性、地层破裂压力窗口窄等。这些问题给钻井工作带来了诸多困难,同时对钻井液技术提出了更高的要求:在保证钻井安全的前提下,兼顾钻井成本和环境效益。 1.海底页岩的稳定性差 在深水区中,由于沉积速度、压实方式以及含水量的不同,海底页岩的活性大。河水和海水携带细小的沉积物离海岸越来越远,由于缺乏上部压实作用,胶结性较差,易于膨胀、分散,导致过量的固相或细颗粒分散在钻井液中,从而影响钻井液性能。 2.钻井液用量大 在深水环境下的钻井液需求量是很大的。一般隔水管体积就高达159 m3,再加上平台钻井液系统,而且由于井眼直径大,为了钻达设计井深,一般下入的套管也多(常常是4~7层),因此钻井液用量就比其他同样井深的陆上或浅水区的井大得多。 3.井眼清洗难 深水钻井时,由于开孔直径、套管和隔水管的直径都比较大,如果钻井液流速不足就难以达到清洗井眼的目的。因此,对钻井液清洗井眼的能力提出了更高要求。一般采用稠浆清洗、稀浆清洗、联合清洗、增加低剪切速率黏度,以及有规律地短程起下钻等方法,这些方法均有助于清除钻井过程中的钻屑。使用与钻井过程中钻井液黏度不同的清扫液清除钻屑效果较明显,比如使用稀浆钻进,稠浆清洗钻屑。 4.浅层气与气体水合物 深水钻井作业中,气体水合物的形成不仅是一个经济问题,更是一个安全问题。气体水合物类似于冰的结构,主要由气体分子和水分子组成,外观上看起来类似于脏冰,但是它在性质上又不像冰,如果压力足够,它可以在0℃以上形成。海底附近或井中溶解的水合物受到冷却后易在隔水管和压井阻流管线上重新凝结,尤其是在节流管线、钻井隔水导管、防喷器以及海底的井口里,一旦形成气体水合物,就会堵塞气管、导管、隔水管和海底防喷器等,从而造成严重的事故;

钻井液体系

国内外钻井液技术发展概述 (2012-05-2711:05:36)摘要:本文主要论述了国内外钻井液的发展状况及发展趋势,介绍了近年来国内外发展起来的16种新型钻井液技术,国内外钻井液技术仍以抗高温、高压、深井复杂地层的钻井液技术为主攻目标,指出了钻井液处理剂的发展方向是高效廉价、一剂多效、保护油气层、尽可能减轻环境污染,并寻求技术更先进、性能更优异、综合效益更佳的钻井液体系及钻井液处理剂。对钻井液技术发展进行了展望,由于深井、复杂井、特殊工艺井以及特殊储藏的开发、环境保护的重视,对钻井液完井液的要求越来越高,所以抗高温、高压、深井复杂地层、油气层保护仍是钻井液完井液技术发展的重要方向。 关键词:钻井液技术发展 一、国内外钻井液技术新发展概述 钻井液作为服务钻井工程的重要手段之一。从90年代后期钻井液的主要功能已从维护井壁稳定,保证安全钻进,发展到如何利用钻井液这一手段来达到保护油气层、多产油的目的。一口井的成功完井及其成本在某种程度上取决于钻井液的类型及性能。因此,适当地选择钻井液及钻井液处理剂以维护钻井液具有适当的性能是非常必要的。钻井液及钻井液处理剂经过80年代的发展高潮以后,逐渐进入稳定期,亦即技术成熟期。可以认为,由于钻井液及钻井液处理剂都有众多的类型及产品可供选择,因此现代钻井液技术已不再研究和开发一般钻井液及钻井液处理剂产品,而是在高效廉价、一剂多效、保护油气层、尽可能减轻环境污染等方面进行深入研究,以寻求技术更先进、性能更优异、综合效益更佳的钻井液及钻井液处理剂。 1.抗高温聚合物水基钻井液 所使用的聚合物在其C-C主链上的侧链上引入具有特殊功能的基团如:酰胺基、羧基、磺酸根(S03H)、季胺基等,以提高其抗高温的能力。不论是其较新的产品,如磺化聚合物P OLYDRILL,或早己生产的产品如S.S.M.A.(磺化苯乙烯与马来酸酐共聚物)均是如此,并采取下列措施:

硅酸盐钻井液

硅酸盐钻井液 硅酸盐钻井液是一种功能比较独特的钻井液,各种钻井液一般只在某一种或几种特定的技术指标上表现比较良好,如抑制能力、封堵效应、储层保护效果、流变性能、现场维护性等,但其余功能无法兼顾,有时为了达到某种技术要求甚至需要削弱或放弃一些重要功能。从国内外使用硅酸盐钻井液的经验得知,除对地层有一定程度污染外,几乎具备了所有其它钻井液的优良功能 1.硅酸盐—聚合物钻井液 80年代以来,硅酸盐与聚合物配伍钻井液逐渐在现场中应用。其中前苏联在卡巴科沃62号井5410"--'5521m井段所用的钻井液配方为:5~7%膨润土+5----7%硅酸盐+O.7~1.0%CMC+O.2"--'0.5%不水解PAM,现场应用中井眼的规则性和钻井综合效益要明显优于无聚合物的硅酸盐钻井液;80年代后期美国杜邦公司优选的硅酸盐钻井液配方为:基浆+O.35%聚阴离子纤维素+O.2%XC+0.3%PVA(部分水解聚醋酸乙烯酯)+O.3%硅酸钾+0.3%碳酸钾,其指导思想是以硅酸盐为催化剂,利用硅酸根夺取PVA羟基的质子,使PVA分子链上产生强亲核性的醇氧负离子,后者与粘土表面的硅醇基缩合,把多个粘土颗粒胶结起来,从而大大提高井壁稳定性。80年代,在北海中部渐新世、始新世的高地应力页岩层钻井过程中,我国曾用含水54"---56%的液体硅酸钾钠与PHP作为泥页岩稳定剂,现场取得了较好地应用效果。1987年在川东卧96井130"--'996m井段,使用l~5%含有150目粉状硅酸钾钠的聚合物钻井液,机械钻速比同地区提高lO.8~21.2%阱l。塔西南KS一1井在近40MPa的井底压差下发生四次严重卡钻之后,使用了一定比例的硅酸钾与聚合物降滤失剂,改善了钻井液的防塌性能和润滑性能,从而有效地解决了超高压差卡钻的难题 2.硅酸盐硼凝胶钻井液 用三聚磷酸钠、煤碱剂与硅酸钠(体积比7~15%)复配成高效的降粘降滤失剂;用硼酸与硅酸钠制成液态硅酸盐硼凝胶,密度1.12~1.13kg/L,漏斗粘度40"--60s,pH值10"-11,加量为0.5~1.O%时有降粘作用。这两种复配剂可单独使用,也可同时使用,对于未胶结的易塌页岩或粉砂岩地层,能减少洗井和扩眼所需的时间。用硅酸盐—硼凝胶钻井液钻灰岩层或岩盐层时,未加上述含煤碱剂的降粘降滤失剂,也具有良好的防塌效果。 3.混合会属硅酸盐钻井液 在美国奥斯汀的Chalk油田白垩系裂缝性油气层钻水平井时,使用含有混合金属硅酸盐、增粘剂、降滤失剂和除氧剂等处理剂的钻井液,因具有凝胶性质而对地层裂缝起了封堵作用,防止了钻井液漏失,从而保护了储层。而在同一地区用常规聚合物钻井液钻井时,曾出现严重漏失和频繁井涌等问题。地层中C02的侵入仅使混合金属硅酸盐钻井液的pH值稍微降低;而其它钻井液在C02侵入时,会发生严重絮凝,并且粘度及滤失量大幅度增加。 1.5硅酸盐钻井液防塌机理 (1)堵塞页岩孔隙和微裂缝,阻止滤液进入地层,同时减少了压力穿透。带负电的硅酸根聚集体很小,能够因扩散和水力流动而进入页岩孔隙中,当这些聚集体进入孔隙水pH接近中性的页岩后,会克服凝聚而形成三维网状凝胶结构,同时地层水中的多价金属离子(如Ca2+,M92+)会与这些聚集体反应生成沉淀,提供物理屏障以防止滤液进一步侵入和压力穿透。上述形成凝胶和沉淀的过程非常快,能在发生较大滤失量和压力穿透前形成。 (2)抑制页岩中粘土矿物水化膨胀和分散。 滤液进入到泥页岩中,滤液中的硅酸根离子有较强的抑制粘土水化膨胀和分散的作用,产生的水化应力较小,有利于保持井壁稳定。 (3)硅酸盐与粘土矿物发生反应。 在较高温度下,硅酸盐和粘土接触一定时间后,粘土会和硅酸盐反应生成一种类似沸石的新矿物。将高岭石浸泡于模数为2.83,浓度为3%和5%的硅酸钾溶液中一周时间,维持温度为150。C,X射线衍射结果表明高岭石和石英含量减少了一半左右,生成了一种非晶质的连接非常致密的新矿物,这种新矿物的剪切强度达6MPa。硅酸盐与地层粘土矿物之间的这种化学反应有利于井壁稳定。 (4)无机盐的协同稳定井壁作用。 硅酸盐钻井液与KCI配伍使用,由于KCl本身具有抑制页岩中粘土矿物水化膨胀的作用,会协同硅酸根离子稳定井壁。 硅酸盐钻井液降黏机理研究 对于硅酸盐钻井液来说,其黏度过大的主要原因是pH值偏低引起的,这在预实验中已经得到证实。原因有三:(1)硅酸盐在通常加量下,钻井液pH值保持在11.0,而当钻井液中侵入Ca2+、M92+后,钻井液的流变性变得很差,pH 值小于10.5,这时在硅酸盐钻井液中起抑制作用的硅酸根离子转变成原硅酸和硅酸盐沉淀,并且Ca2+、M92+会置换吸附粘土表面的Na+,使钠质粘土转变成钙质粘土,导致粘土颗粒毛电势变小,使得阻止粘土颗粒结合的斥力减小,聚结玢散平衡向着有利于聚结的方向变化,这样钻井液中粘土颗粒变粗,网状结构加强,致使钻井液的黏度和

深水钻井液技术现状与发展趋势

深水钻井液技术现状与发展趋势 文/邱正松赵欣,中国石油大学 引言 深水已成为国际油气勘探开发的重点区域。深水钻井液技术作为深水油气开发的关键技术之一,需解决深水复杂地层井壁失稳、低温流变性调控、天然气水合物的生成等技术问题。由于深水钻井液技术难度大,风险高,目前主要由国外技术服务公司垄断。中国深水钻井液技术尚处于起步阶段,与国外先进水平存在很大差距。笔者对深水钻井液面临的技术问题及对策进行全面分析,总结深水钻井液体系研究与应用进展以及中国深水钻井液技术研究现状,并对深水钻井液技术的发展趋势进行了展望,以期把握先进深水钻井液技术动向,对中国深水钻井液技术的发展起到一定的参考与借鉴作用。 1 深水钻井液面临的主要技术问题及对策 与陆地和浅水相比,深水钻井液面临着许多特殊的技术问题,包括深水地质条件的复杂性、钻井液低温流变性调控、天然气水合物的生成、井眼清洗问题及环保问题。 1.1 深水地质条件的复杂性 1.1.1 海底疏松地层井壁失稳与井漏问题 由于深水沉积过程中部分上覆岩层由海水代替,造成地层欠压实,孔隙压力大,胶结性差,海底泥页岩易膨胀、分散。欠压实作用下地层破裂压力低,导致钻井液的安全密度窗口变窄,易出现井漏等问题。 海底浅部地层通常存在数百米厚的硅质软泥,含水量为50%~70%,其物理性质类似于牙膏,剪切强度低,地层承载力差,易引发井壁失稳。 1.1.2 天然气水合物地层分解问题 由于天然气水合物可稳定存在于深水高压低温环境中,钻井过程中不可避免地钻遇赋存天然气水合物地层。由于钻具的机械扰动以及钻井液的侵入和传热作用等因素,井壁周围地层压力和温度的变化导致地层中的水合物分解,地层强度降低,引发井壁坍塌。此外,水合物分解释放大量气体和少量的水,增加了井壁地层的含水量和地层孔隙压力,引发井壁失稳;而大量的气体进入井筒易引起井涌或井控问题。 1.1.3 深水厚盐岩层井壁失稳问题

钻井液种类简介

钻井液种类简介 1、聚合物无固相钻井液体系 特点是不含土相,固含低、机械钻速快,用于提高上部地层机械钻速。处理剂以选择性絮凝处理机为主,常用PHP(0.05~0.15%)和K-PAM(0.05~0.3%)。 适用范围:1. 适合于地质情况熟悉的非高地层倾角(≤30°)无流体显示的非易塌构造或区块,主要用于表层的快速钻进。2. 适合于井漏严重、非易塌层位、无流体显示的各构造短时间的强钻。 2、聚合物钻井液体系 聚合物具有很强的包被抑制能力,可以防止粘土矿物进一步水化,防止钻井液性能变差,有利于携带钻屑,保持井壁稳定。 适用范围。 1. 非高地层倾角井的表层易水化分散的泥页岩井段,既有利于防塌,又能适当提高机械钻速。 2. 中深井井段出现恶性纵向裂缝漏失,而上部裸眼井段又易因清水浸泡出现垮塌情况下,作为井底清水强钻时覆盖易塌层的钻井液。 3. 适用于44 4.5mm井眼段大于200m,或311.2mm井眼段1000-2500m,地层倾角小于30度和无固相钻井液已不能适应的井段。 调整原则 随地层破碎程度增加,胶结性变差或裂缝发育,应在保持矿化度的前提下(防起泡)提高沥青类处理剂含量作封堵只用。易塌区块辅

以0.5~1.0%聚合醇或无渗透抑制剂,加强体系的防塌抑制性。 3、聚磺钻井液体系 聚磺钻井液体系具有如下特点:1. 利用KPAM、KPHP、PAC等高分子聚合物作为包被抑制剂,既能提高钻井液体系粘度,同时提供体系K+增强钻井液的抑制性。2. 加入分散型磺化系列处理剂提高钻井液体系的降滤失性能,如加入磺化沥青改善泥饼质量提高护壁能力。 3. 聚磺钻井液体系配制和转化方便。 适用范围 1. 高压力系数的易塌层钻进,能在防塌的基础上适当地提高机械钻速。 2.深井段高温、高密度条件下的易塌层钻进。 3. 适合于非特殊工艺的深井,有利于提高机械钻速,适合于川东地区所有区块。 钻井液现场配制与维护 1、检查井场钻井液材料质量检验单等有关资料,保证钻井液材料的质量。 2、配制钻井液前必须清洗钻井液罐。 3、若需要,必须处理配浆用水。 4、应按钻井液设计要求配制钻井液,并确保其性能达到设计要求。

高性能深水钻井液体系研究

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2019, 9(2), 132-136 Published Online March 2019 in Hans. https://www.360docs.net/doc/9a4594863.html,/journal/hjcet https://https://www.360docs.net/doc/9a4594863.html,/10.12677/hjcet.2019.92019 Research on High Performance Deepwater Drilling Fluid System Peng Cheng1, Yingzhong Cui2, Hong Chen2, Fuchang Shu2,3, Xingjin Xiang2,3 1CNOOC EnerTech—Drilling & Production Co.-Zhanjiang, Zhanjiang Guangdong 2Jingzhou HANC New Technology Research Institute, Hubei HANC New Technology Co. Ltd., Jingzhou Hubei 3Yangtze University, Jingzhou Hubei Received: Mar. 7th, 2019; accepted: Mar. 21st, 2019; published: Mar. 28th, 2019 Abstract In the process of offshore deepwater drilling, due to a series of problems such as low seabed tem-perature, poor stability of seabed shale and easy formation of gas hydrate, the performance of drilling fluid is put forward with high requirements. By analyzing the problems encountered in Lingshui 17-2 drilling development, a set of high-performance deepwater drilling fluid system was developed, and its performance reached the international level of similar technology. Keywords High-Temperature, Deep-Water, Drilling Fluid, Reservoir Protection 高性能深水钻井液体系研究 程朋1,崔应中2,陈洪2,舒福昌2,3,向兴金2,3 1中海油能源发展股份有限公司工程技术湛江分公司,广东湛江 2湖北汉科新技术股份有限公司,荆州市汉科新技术研究所,湖北荆州 3长江大学,湖北荆州 收稿日期:2019年3月7日;录用日期:2019年3月21日;发布日期:2019年3月28日 摘要 在海洋深水钻井过程中,由于存在海底温度低、海底页岩稳定性差、易形成气体水合物等一系列问题,

海洋钻井钻井液技术

海洋钻井钻井液技术 目前我国在海洋钻井液技术的应用与研究领域已经取得了很大的进步,但在实际应用过程中仍然面临着诸多问题。因此,在实际的钻井过程中,就需要根据实际情况,来合理选择适当的钻井液,已达到解决问题的同时,不破坏海洋的环境或对海洋生物造成破坏。另外,还要加大对其研究的力度,争取研制出更加适合未来发展的钻井液技术。 标签:海洋钻井;钻井液;技术 1 海洋钻井液技术应用过程中所要注意的问题 1.1 海底页岩的相对稳定性 技术研发都面临比较多的问题,对于深水钻的技术研究方面,主要涉及到含水量,沉积的速度还有压实的方式等各种因素不能同时作用,因此深水演示的变化多,特别是在实际工作中,这些变化的情况会导致深水岩石变化更多,若深水变化带来的沉积物距离海岸线远,会导致沉积物黏性降低,故海洋钻井区内,常常会发现分散性、膨胀性,导致海水中的颗粒杂质掺杂进钻井液中,从而影响其效果。为了岩石的稳定性,大多数会选择用适当的岩石稳定剂,再加入配比的无机盐,从而达成稳定效果。还可以用合成基钻井液加固岩石的稳定性。 1.2 钻井液技术的使用情况 钻井工作的时候,减少钻井液的用量是一项基本工作,面对海洋生态的多种变化,更要对钻井液的使用进行调试。一般情况下,钻井液用量要多于相同深度的钻井量,这样能够预防污染。为了节约钻井液,还可以在实施的时候调控好设备。通过多项研究表明,海洋钻井常用的设备主要是除砂器以及除泥器等,多为固控工具。在相对复杂的钻井液工作环境中,逐渐减少工作系统的固相,从而彻底清除。 1.3 对钻水井眼的清洗和應用 钻井液工作时,要让钻井液去清洗钻井眼,从而达到实际应用的要求。若钻井液实际的上返流速不能够满足标准要求,这样就要用常规方式清洗钻井眼。一旦满足了上返流速,就用钻井液粘度操作,这样能够去掉钻井中产生的钻屑。 2 对深水钻井液技术的研究 2.1 高盐部分水解聚丙烯酚胺聚合物钻井液 钻井液体系具有非常好的剪切稀释的性能,该剪切稀释的性能可以提高机械钻井的速度。虽然该钻井液体系可以满足环境保护的要求,但是因为钻井液中含

水基钻井液配方组合的回顾与展望

水基钻井液配方组合的回顾与展望 摘要:本文是对我国水基钻井液技术的发展的一篇综合分析及发展趋向。介绍及叙述了聚磺钻井液的形成过程、硬脆性泥页岩地层分析及处理措施、从半透膜机理发展出的4种新体系(聚多醇类,甲酸盐类,甲基葡糖苷,硅酸盐类)、无渗透钻井液、胺基钻井液配方的组成和处理剂的发展新技术,最后提出了几点展望意见。 关键词:水基钻井液配方组合回顾综述我国钻井液处理剂技术在几十年的 发展中有两次关键性的突破。一次是70年代在四川地区钻7000米的深井三磺钻井液处理剂的研制成功,解决了深井钻井的井壁稳定问题。另一次是80年代研制成功的多类型有机聚合物处理剂,解决了浅井膨胀性泥页岩地层的“井壁稳定”问题。通过多年摸索,最终形成了目前的“聚磺钻井液”模式和十几种常用的钻井液处理剂。 1聚磺钻井液的形成 上世纪50年代初我国的钻井液类型属于细分散型,不久(1952年)即开始向用钙(石灰、石膏)处理的粗分散阶段过渡;70年代中期,三磺处理剂(磺化丹宁,磺化酚醛树脂,磺化褐煤)的研制成功,为四川地区钻探7000米深井提供了保障,到现在仍为深井不可缺少的主要处理剂。80年代初全国开展了“不分散低固相聚合物”钻井液的攻关工作,以丙烯酰胺或丙烯腈为主要原料的产品如雨后春笋,很快研制出了十几个品种,最终解决了钻浅部地层(2500m以上)、富含蒙脱土地层的膨胀、缩径等问题,进而形成了以“聚合物钻井液”命名的钻井液。但是这一钻井液不能适应井深超过2500m的地层,当进入伊利石含量较多的硬脆性地层时,所用钻井液就不能“不分散”了,必须加入某些磺化物或分散性类处理剂。当时为了克服各地区使用钻井液时出现的问题,全国开展了各种探索攻关课题。80年代由原石油部钻井司组织了一个全国性的基础课题,即“钻进地层和油层岩石矿物组份和理化性能的研究及分区分层钻井液标准设计的研究”。这一课题有全国19个油田和一个科研单位参加,共分析了全国的2万多块泥页岩,历时8年,综合后拟定了我国的“钻进地层的分类方法”和各地区的“分区分层的标准钻井液设计”。当时的想法是通过深入全面的地层岩石矿物分析和理化性能分析,拟定各地区的钻井液标准配方,以解决当时各油田遇到的井壁稳定问题但是对各地区的标准钻井液设计进行综合分析后却意外地发现:尽管全国各油田所处地区不同,地层性质有差异,但在钻井液技术的对策方面却有明显的规律可循,而且惊人地相似。 2硬脆性泥页岩地层分析及处理措施 尽管已经形成了较成熟的水基钻井液配方组合模式(聚磺钻井液),但还是不能得心应手,时有事故发生。这时开展了全国性的硬脆性泥页岩稳定问题科研攻关工作(列入中石油总公司的研究课题)。(根据已发表的30多篇文献)有关硬脆性泥页岩的主要观点和建议归纳如下。 (1)“七五”期间,由原石油部钻井司组织开展了“钻进地层和油层岩石矿物组成和理化性能的研究及分区分层钻井液标准设计的研究”课题[1],对全国19个油田的钻进地层和油层岩石矿物组成和理化性能作了全面、系统的剖面分

深水钻井的难点及关键技术

深水钻井的难点及关键技术 随着油气资源的持续开采, 陆地未勘探的领域越来越少, 油气开发难度越来越大。占地球面积70%以上的海洋有着丰富的油气资源, 油气开发重点正逐步由陆地转向海洋, 并走向深海。目前, 国外钻井水深已达3000 m以上, 而我国海上油气生产一直在水深不足500 m的浅海区进行, 我国南海拥有丰富的油气资源, 但这一海域水深在500~ 2 000m, 我国目前还不具备在这样水深海域进行油气勘探和生产的技术。周边国家每年从南沙海域生产石油达5 000×10 4 t以上, 相当于我国大庆油田的年产量, 这种严峻的形势迫使必须加快我国南海等海域的深水油气勘探开发。石油工业没有关于“深水”的预先定义。“深水”的定义随时间、区域和专业在不断变化。随着科技的进步和石油工业的发展,“深水”的定义也在不断发展。据2002年在巴西召开的世界石油大会报道,油气勘探开发通常按水深加以区别:水深400m以内为常规水深400m-1500m为深水,超过1500m为超深水。但深度不是唯一的着眼点,只要越过大陆架,典型的深水问题就会出现。 一、深水钻井的难点 与陆地和浅水钻井相比,深水钻井有着更为复杂的海况条件,面临着更多的难题,主要表现在以下几个方面。 1、不稳定的海床 由于滑坡形成的快速沉积,浊流沉积,陆坡上松软的、未胶

结的沉积物形成了厚、松软、高含水、未胶结的地层。这种地层由于沉积速度、压实方式以及含水量的不同,所以它们的活性很大,给导管井段的作业带来了很大困难。河水和海水携带细小的沉积物离海岸越来越远,这些沉积物由于缺乏上部压实作用,所以胶结性差。在某些地区,常表现为易于膨胀和分散性高,这将会导致过量的固相或细颗粒分散在钻井液中。 2、较低的破裂压力梯度 对于相同沉积厚度的地层来说,随着水深的增加,地层的破裂压力梯度在降低,致使破裂压力梯度和地层孔隙压力梯度之间的窗口较窄,容易发生井漏等复杂情况。在深水钻井作业中,将套管鞋深度尽可能设置得深的努力往往由于孔隙压力梯度与破裂压力梯度之间狭小的作业窗口而放弃。结果,深水区域的井所需的套管柱层数,常比有着相同钻进深度的浅水区域的井或陆上的井多。有的井甚至没有可用的套管而没有达到最终的钻井目的。 3、气体水合物的危害 气体水合物是气体( 甲烷、天然气、CO2、N2等) 和水在一定条件(高温、高压)下形成的类似于冰物质。气体水合物在深水钻井作业中常常会遇到,通常在超过 250m水深的海域都会形成水合物, 一旦形成很难去除。气体水合物是一种潜在的危害, 生成时结冰堵塞管汇, 气化时生成大量气体, 生成或气化过程都伴有热效应。在海洋深水钻井作业中,由于同时存在低温、高压、

第6章钻井液设计

第8章钻井液设计 本章主要介绍了新疆地区常用的钻井液体系,结合A1-4井及探井资料,设计了A区块井组所使用的钻井液体系、计算了所需钻井液用量,提出了钻井液材料计划等。 8.1 钻井液体系设计 钻探的目的是获取油气,保护地层是第一位的任务,因此,搞好钻井液设计,首先必须以地层类型特性为依据,以保护地层为前提,才能达到设计的目的。 新疆地区常用钻井液体系简介[16]: (1)不分散聚合物钻井液体系:不分散聚合物钻井液体系指的是具有絮凝及包被作用的有机高分子聚合物机理的水基钻井液。该体系的特点是:具有很强的抑制性;具有强的携沙功能;有利于提高钻速;有利于近平衡钻井;可减少对油气层的伤害。 (2)分散性聚合物体系(即聚合物磺化体系):聚合物磺化体系是指以磺化机理及少量聚合物作用机理为主配置而成的水基钻井液。该体系的特点是:具有良好的高温稳定性,使用于深井及超深井;具有一定的防塌能力;具有良好的保护油层能力;可形成致密的高质量泥饼,护壁能力强。 (3)钾基(抑制性)钻井液体系:该体系是以聚合物的钾,铵盐及氯化钾为主处理剂配制而成的防塌钻井液。它主要是用来对付含水敏性粘土矿物的易坍塌地层。该体系特点:对水敏性泥岩,页岩具有较好的防塌效果;抑制泥页岩造浆能力较强;对储层中的粘土矿物具有稳定作用;分散型钾基钻井液有较高的固相容限度。 (4)饱和盐水钻井液体系:该体系是一种体系中所含NaCl达到饱和程度的钻井液,是专门针对钻岩盐层而设计的一种具有较强的抑制能力,抗污染能力及防塌能力的钻井液。该体系特点:具有较强的抑制性,由于粘土在其中不宜水化膨胀和分散,故具有较强的控制地层泥页岩造浆的能力;具有较强的抗污染能力,由于它已被NaCl所饱和,故对无机盐的敏感性较低,可以抗较高的盐污染,性能变化小;具有较强的防塌能力,尤其再辅以KCL对含水敏性粘土矿物的页岩具有较强抑制水化剥落作用;可制止盐岩井段溶解成大肚子井眼。由于钻井液中氯化钠已达饱和,故钻遇盐岩时就会减少溶解,以免形成大井眼;缺点是腐蚀性较强。 (5)正电胶钻井液体系是一种以带正电的混合层状金属氢氧化物晶体胶粒(MMH或MSF)为主处理剂的新型钻井液体该体系的特点:具有独特的流变性;有利于提高钻井速度;对页岩具有较强的抑制性;具有良好的悬浮稳定性;有较