夹点法手算及aspen设计换热网络实例(仅供借鉴)

作业题:一过程系统含有的工艺物流为2个热物流和2个冷物流,数据见下表。冷热流股最小传热温差为min T ?=15℃,试进行还热网络设计及用能评价。

物流编号 热容流率Cp(kW/℃)

初始温度Ts(℃)

终了温度Tt(℃)

H1 2.0 150 60 H2 7.0 90 55 C1 2.0 20 125 C2

3.0

25

100

一、采用问题表法确定夹点位置:

1、分别将所有热流和所有冷流的进出口温度从小到大排列: 热流体:55,60,90,150 冷流体:20,25,100,125

2、计算冷热流体的平均温度,即将热流体温度下降min T ?/2,将冷流体温度上升min T ?/2: 热流体:47.5,52.5,82.5,142.5 冷流体:27.5,32.5,107.5,132.5

3、将所有冷热流体的平均温度从小到大排列:

冷热流体:27.5,32.5,47.5,59.5,82.5,107.5,132.5,142.5

4、划分温区:

第一温区:142.5 — 132.5 第二温区:132.5 — 107.5 第三温区:107.5 — 82.5 第四温区:82.5 — 52.5 第五温区:52.5 — 47.5 第六温区:47.5 — 32.5 第七温区:32.5 — 27.5

5、温区内热平衡计算:))((

1i +--=?∑∑i i H

C

T T Cp

Cp H

第一温区:1H ?=(0-2.0)(142.5-132.5)= -20 第二温区:2H ?=(2.0-2.0)(132.5-107.5)= 0 第三温区:3H ?=(2.0+3.0-2.0)(107.5-82.5)= 75 第四温区:4H ?=(2.0+3.0-2.0-7.0)(82.5-52.5)= -120

第五温区:5H ?=(2.0+3.0-7.0)(52.5-47.5)= -10 第六温区:6H ?=(2.0+3.0-0)(47.5-32.5)= 75 第七温区:7H ?=(2.0-0)(32.5-27.5)= 10

6、计算外界无热量输入时各温区之间的热通量: 第一温区:输入热量=0,输出热量=20

第二温区:输入热量=20,输出热量=20+0=20 第三温区:输入热量=20,输出热量=20-75=-55 第四温区:输入热量=-55,输出热量=-55+120=65 第五温区:输入热量=65,输出热量=65+10=75 第六温区:输入热量=75,输出热量=75-75=0 第七温区:输入热量=0,输出热量=0-10=10

7、计算外界输入最小公用工程时各温区之间的热通量: 第一温区:输入热量=55,输出热量=55+20=75 第二温区:输入热量=75,输出热量=75+0=75 第三温区:输入热量=75,输出热量=75-75=0 第四温区:输入热量=0,输出热量=0+120=120 第五温区:输入热量=120,输出热量=120+10=130 第六温区:输入热量=130,输出热量=130-75=55 第七温区:输入热量=55,输出热量=55-10=45

8、确定夹点位置

第三、第四温区之间热通量为0,此处就是夹点,即夹点在平均温度82.5℃,热物流90℃,冷物流75℃处。

最小加热公用工程量为55kW ,最小冷却公用工程量为45kW 。

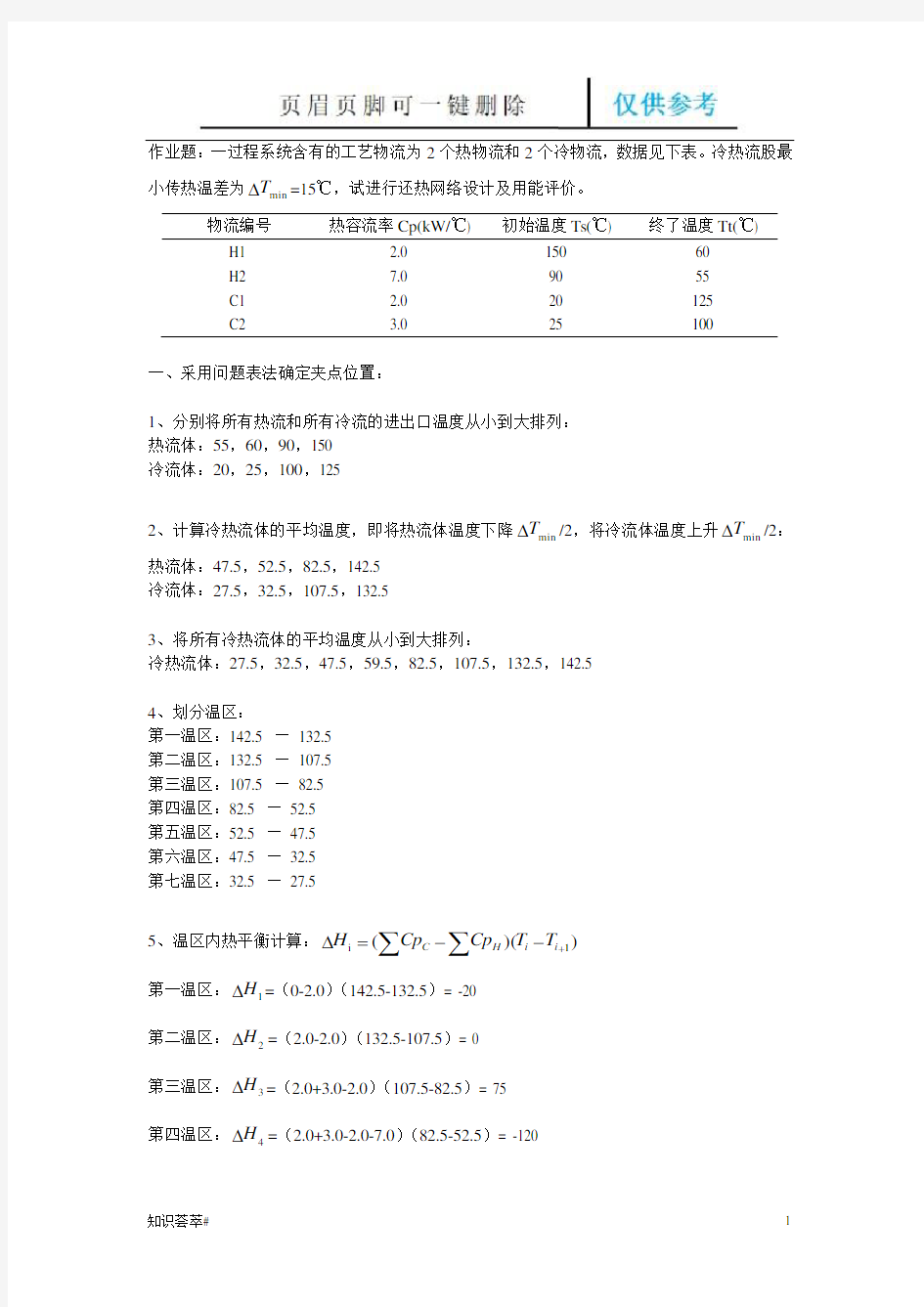

二、使用Aspen Energy Analyzer 设计换热网络:

1、 在Aspen Energy Analyzer 中输入冷热物流已知参数,如下图所示:

2、 输入冷热物流最小温差为15℃

3、 查看夹点计算结果:

如上图所示,最小输入热量值为55KJ/h,冷最小冷却热量值为45KJ/h。夹点处温度为热物流90℃,冷物流75℃,与问题表法计算结果相同。

4、设计换热方案:

由Aspen Energy Analyzer求解换热方案,以下为其中两种推荐方案:

三、用能评价:

如采用第一种推荐方案,其效果如下:

使用热公用工程量为82KJ/h,冷公用工程量为72 KJ/h。分别为最小值的149.1%和160.0%。

换热网络设计

换热网络设计 以下以例题形式给出解题步骤: 下表给出四股工艺物流的工况,最小允许传热温差 .汀mi x为20C。请用夹点设计法设计一具有最大能量回收的换热网络。 解题步骤: ①将热流端点温度减去?汀mix与冷流端点温度,去掉没有潜热存在的重复温度 点(热流 加.订mix),按从大到小顺序排序划分温度区间; 340,280,260,80,80,40 热流端点温度需+DTmX 具体温区: 温区:S x 1 SX2 Sx 3 Sx 4 Sx 5 热流:360 300 280 100 100 60 冷流:340 280 260 80 80 40 ②计算每个温度区间的净需热量; D1=-120; D2=-80; D3=-360; D4=600; D5=-80; ③从第一温区开始计算热量平衡; 01=120; 02=200; 03=560; O4=-40; 05=40; ④找到逆向传热最多的温度点; ⑤由外界向第一补充扭转逆向传热所需的热负荷,计算热量平衡; ⑥向下一个温区传热为零的温度点即为夹点,第一温区获得的热量即为最小加 热负荷,最末温区传出热量即为最小冷却负荷;

⑦ 跨过夹点进行传热的所有换热匹配均不合理 结果: QHmX =40kW, QCmX =80 kW; 夹点位置:SX 4与SX 5的界面;夹点温度:热换热到 100C ;冷换热 潜热位置夹点之上子系统 ⑧ 设计换热网络方法: {这只是其中的一种方案,只要设计合理均可} 〖设计夹点匹配时必须要注意温差的要求,遵循夹点匹配的两种可行性原则〗 a )分别匹配,优先考虑热负荷,然后考虑热容流率相近,一次用尽 夹点之上要优先 考虑热流,必须完全通过换热降温到夹点温度 夹点之下要优先考虑冷流,必须完全通过换热升温到夹点温度 80C ; i) 分夹点画冷热流热负荷分配 ii) 分别匹配,优先考虑热负荷,然后考虑热容流率相近,一次用尽 夹点之上要优先考虑热流,必须完全通过换热降温到夹点温度 CP 夹点之下要优先考虑冷流,必须完全通过换热升温到夹点温度 热负荷 kW CP 热负荷 kW 80 120 80 40 360 C 60 C 520 2 600 3 360 2 200 1 600 0 80 C 夹点 匹配 夹点 100C

化工原理传热练习习题及标准答案.docx

化工原理习题及答案 第五章传热 姓名 ____________ 班级 ____________ 学号 _____________ 成绩 ______________ 一、填空题: 1.( 6 分)某大型化工容器的外层包上隔热层, 以减少热损失 , 若容器外表温度为500℃ ,而 环境温度为20℃ ,采用某隔热材料, 其厚度为240mm,λ =此时单位面积的热损失为_______。 ( 注 : 大型容器可视为平壁) *** 答案 ***1140w 2.( 6 分)某大型化工容器的外层包上隔热层, 以减少热损失 , 若容器外表温度为500℃ ,而 环境温度为20℃ ,采用某隔热材料, 其厚度为120mm, λ =此时单位面积的热损失为 _______。 ( 注 : 大型容器可视为平壁) *** 答案 *** 1000w 3.( 6 分)某大型化工容器的外层包上隔热层, 以减少热损失 , 若容器外表温度为150℃ ,而 环境温度为20℃ , 要求每平方米热损失不大于500w, 采用某隔热材料, 其导热系数λ =则其 厚度不低于 _______。 ( 注 : 大型容器可视为平壁) *** 答案 *** 91mm 4.( 6 分)某间壁换热器中 , 流体被加热时 , 圆形直管内湍流的传热系数表达式为 ___________________. 当管内水的流速为0.5m.s时,计算得到管壁对水的传热系数α= .K). 若水的其它物性不变, 仅改变水在管内的流速, 当流速为 0.8m.s时,此时传热系数α =_____________. *** 答案 ***α =(λ /d)Re Pr α = .K) 5.( 6 分)某间壁换热器中 , 流体被加热时 , 圆形管内湍流的传热系数表达式为 _____________________. 当管内水的流速为0.5m.s时,计算得到管壁对水的传热系数α= .K). 若水的其它物性不变, 仅改变水在管内的流速, 当流速为 1.2m.s时,此时传热系数α =________________. *** 答案 ***α =(λ /d)Re Pr

换热器设计说明书模板

换热器课程设计说明书 专业名称:核工程与核技术姓名:*** 班级:*** 学号:*** 指导教师:*** 哈尔滨工程大学 核科学与技术学院 2017 年 1 月 13 日

目录 1 设计题目…………………………………………………………………………… 1.1 设计题目………………………………………………………………………1.2 团队成员……………………………………………………………………… 1.3 设计题目的确定过程………………………………………………………… 2 设计过程…………………………………………………………………………… 3 热力计算…………………………………………………………………………… 4 水力计算…………………………………………………………………………… 5 分析与总结………………………………………………………………………… 5.1 可行性评价和方案优选………………………………………………………5.2 技术分析………………………………………………………………………5.3 总结与体会……………………………………………………………………参考文献………………………………………………………………………………附录计算程序………………………………………………………………………

1.1、设计题目 设计一台管壳式换热器,把 18000 kg/h 的热水由温度 t 1 ’冷却至 t 1 ”,冷却水入口温 度 t 2 ’,出口温度 t 2 ”,设热水和冷却水的运行压力均为低压。 初始参数: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 80℃; 热水出口温度 t 1 ”: 50℃; 冷却水入口温度 t 2 ’: 20℃; 冷却水出口温度 t 2 ”: 45℃; 1.3设计题目的确定过程 首先,我们小组集中讨论了本次课程设计内容,即换热器设计的内容和具体细节上的要求,然后在组内达成了共识——求同存异。在题目初始参数相同的情况下对后续的计算以及编程过程发挥各自的特长,并将自己存在的疑问于组内其他成员讨论,充分发挥组内成员的自主和协作能力,努力做到一个合格并且优秀的核专业学生应有的素质。 对于管壳式换热器的设计计算,我们查阅了相关的资料(在本说明书最后一并提到),第一次尝试选择参数,如下: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 82℃; 热水出口温度 t 1 ”: 46℃; 冷却水入口温度 t 2 ’: 23℃; 冷却水出口温度 t 2 ”: 43℃; 并尝试进行初步计算,不过在后面进行有效平均温差的计算时,针对我们手头有限的资料(见附录3),为了保证R可查,将参数修正为以下值。 二次选择参数: 热水的运行压力:0.2MPa (绝对压力) 冷却水运行压力:0.16MPa(绝对压力) 热水入口温度 t 1 ’: 82℃; 热水出口温度 t 1 ”: 42℃; 冷却水入口温度 t 2 ’: 23℃; 冷却水出口温度 t 2 ”: 43℃; 继续往下计算,我们通过之前的知识,发现在换热器的设计中,除非处于必须降 ψ>,至少不小于0.8。 低壁温的目的,一般按照要求使0.9

化工原理--传热习题及答案

传热习题及答案 一、选择题: 1、关于传热系数K 下述说法中错误的是( )C A 、传热过程中总传热系数K 实际是个平均值; B 、总传热系数K 随着所取的传热面不同而异; C 、总传热系数K 可用来表示传热过程的强弱,与冷、热流体 的物性无关; D 、要提高K 值,应从降低最大热阻着手; 2、在确定换热介质的流程时,通常走管程的有( ),走壳程 的有( )。A、C、D;B、E、F A、高压流体; B、蒸汽; C、易结垢的流 体; D、腐蚀性流体; E、粘度大的流体; F、被冷却的流 体; 3、影响对流传热系数的因素有( )。A 、B 、C 、D 、E A 、产生对流的原因; B 、流体的流动状况; C 、流体的物性; D 、 流体有无相变;E 、壁面的几何因素; 4、某套管换热器,管间用饱和水蒸气将湍流流动的空气加热 至指定温度,若需进一步提高空气出口温度,拟将加热管管径 增加一倍(管长、流动状态及其他条件均不变),你认为此措 施是:A A 、不可行的; B 、可行的; C 、可能行,也可能不行; D 、视具 体情况而定; 解:原因是:流量不变 2d u =常数 当管径增大时,a. 2/u l d ∝,0.80.2 1.8/1/u d d α∝= b. d 增大时,α增大,d α∝ 综合以上结果, 1.81/A d α∝,管径增加,A α下降 根据()21p mc t t KA -=m Δt 对于该系统K α≈∴ 21 12ln m t t KA t A T t T t α-?≈-- 即 12 1 ln p mc A T t T t α=-- ∵A α↓ 则12ln T t T t -↓-∴2t ↓

aspen设计换热器

ASPEN PLUS软件在管壳式换热器设计中的应用 摘要:文章介绍了ASPEN PLUS软件在管壳式换热器设计中的应用。通过与必要的手工计算相结合,便捷高效地设计出符合中国相关标准管壳式换热器的步骤和方法。并以一个实例来演示所提方法的简单性和有效性,所得的换热面积相比节省了 66. 7%。 关键词:换热器设计 ASPEN PLUS 引言 ASPEN PLUS软件是一款功能强大的化工软件、动态模拟及各类计算的软件,它几乎能满足大多数化工设计及计算的要求,其计算结果得到许多同行的认可,该软件也和其他软件一样在不断的升级。 换热器是一种实现物料之间热量传递的设备,广泛应用于化工、冶金、电力、食品等行业。在化工装置中换热设备占设备数量的40%左右,占总投资的 35% ~46%。目前,在换热设备中,使用量最大的是管壳式换热器,尤其在高温、高压和大型换热设备中占有绝对优势。换热器的设计主要包括传热和阻力计算两个方面。由于换热器的设计方法比较烦杂,且需要迭代计算,故借助于日益普及的计算机软件进行优化设计则可以极大地提高工作效率。 目前,工程上已大量使用商业软件进行换热器的计算。最著名的专业换热器计算软件主要有成立于 1962 年的美国传热研究公司 ( HTRI)开发的 XchangerSuite 软件;成立于 1967 年的英国传热及流体服务(HTFS)开发的 HTFS 系列软件和 B-JAC 软件。为了便于组织工业生产,换热器的设计要尽可能符合相关的行业标准。对于管壳式换热器,国外主要标准有TEMA(TubularExchangersManu-facturersAssociation)和 ASME (American SocietyofMechanical Engineers);国内主要标准有国标 GB151-1999(管壳式换热器标准),行业标准 JB/T 4715-92(固定管板式换热器形式与基本参数)和 HG 21503-92(钢制固定式薄管板换热器)。随着中国科技与经济实力的不断增强,愈来愈多

换热器设计说明书

甲醇■甲醇换热器II的设计 第一部分设计任务书 一,设计题目 甲醇-甲醇换热器II的设计 二,设计任务 1,热交换量:8029.39kw 2,设备形式:长绕管式换热器 三,操作条件 ①甲醇:入口温度7.83°C,出口温度-31.68°C ②甲醇:入口温度-37.68°C,出口温度1.00°C ③允许压强降:管侧不大于1.5*105pa壳侧不大于2.9*10’pa. 四,设计内容 ①设计方案简介:对确定的工艺流程及换热器型式进行简要论述。 ②换热器的工艺计算:确定换热器的传热面积和传热系数。 ③换热器的主要结构尺寸设计。 ④主要辅助设备选型。 ⑤绘制换热器总装配图。 第二部分换热器设计理论计算 1,计算并初选换热器的规格

(1) 两流体均不发生相变的传热过程,管程,壳程的介质均为 甲醇。 (2) 确定流体的定性温度,物性数据。 管程介质为甲醇,入口温度为7.83°C,出口温度-31.68°Co 壳程介质也为甲醇,入口温度?37.68°C,出口温度1.00°Co 管侧甲醇的定性温度:打=7兀:型=-H.925 °C 。 2 壳侧的甲醇定性温度:仏=二门卑V —1&34°C 。 2 两流体在定性温度下的物性数据: ⑶传热温差 △ _ 7厂力)一72一" _ (7.83-1)-[-31.8 — (-37.68)] _ 6.83-6 —钳% °C 」厂T- 7?83-(一31?68)_39?51 r-f " 1-(-37.68) ~ 38.68 ") p=hzk= 1—(—37S)=坯=085 「-匕 7.83-(-37.68) 45.51 … 由R 和P 查图得到校正系数为:处ul,所以校正后的温度为 = ^=6.406°C (查传热课本 P288) ,6.83 In ----- 6 [-31.8-(-37.68)]

化工原理计算题例题

三 计算题 1 (15分)在如图所示的输水系统中,已知 管路总长度(包括所有当量长度,下同)为 100m ,其中压力表之后的管路长度为80m , 管路摩擦系数为0.03,管路内径为0.05m , 水的密度为1000Kg/m 3,泵的效率为0.85, 输水量为15m 3/h 。求: (1)整个管路的阻力损失,J/Kg ; (2)泵轴功率,Kw ; (3)压力表的读数,Pa 。 解:(1)整个管路的阻力损失,J/kg ; 由题意知, s m A V u s /12.2) 4 05.03600(15 2 =??==π 则kg J u d l h f /1.1352 12.205.010003.022 2=??=??=∑λ (2)泵轴功率,kw ; 在贮槽液面0-0′与高位槽液面1-1′间列柏努利方程,以贮槽液面为基准水平面,有: ∑-+++=+++10,1 21020022f e h p u gH W p u gH ρ ρ 其中, ∑=kg J h f /1.135, u 0= u 1=0, p 1= p 0=0(表压), H 0=0, H=20m 代入方程得: kg J h gH W f e /3.3311.1352081.9=+?=+=∑ 又 s kg V W s s /17.410003600 15 =?= =ρ 故 w W W N e s e 5.1381=?=, η=80%, kw w N N e 727.11727===η 2 (15分)如图所示,用泵将水从贮槽送至敞口高位槽,两槽液面均恒定 不变,输送管路尺寸为φ83×3.5mm ,泵的进出口管道上分别安装有真空表和压力表,真空表安装位置离贮槽的水面高度H 1为4.8m ,压力表安装位置离贮槽的水面高度H 2为5m 。当输水量为36m 3/h 时,进水管道全部阻力损失为1.96J/kg ,出水管道全部阻力损失为4.9J/kg ,压力表读数为2.452×

换热器的设计说明书.

西安科技大学—乘风破浪团队 1 换热器的设计 1.1 换热器概述 换热器是化工、石油、动力、食品及其它许多任务业部门的通用设备,在生产中占有重要地位。换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。在三类换热器中,间壁式换热器应用最多。换热器随着换热目的的不同,具体可分为加热器、冷却器、蒸发器、冷凝器,再沸器和热交换器等。由于使用条件的不同,换热设备又有各种各样的形式和结构。 换热器选型时需要考虑的因素是多方面的,主要有: ① 热负荷及流量大小; ② 流体的性质; ③ 温度、压力及允许压降的范围; ④ 对清洗、维修的要求; ⑤ 设备结构、材料、尺寸、重量; ⑥ 价格、使用安全性和寿命; 按照换热面积的形状和结构进行分类可分为管型、板型和其它型式的换热器。其中,管型换热器中的管壳式换热器因制造容易、生产成本低、处理量大、适应高温高压等优点,应用最为广泛。 管型换热器主要有以下几种形式: (1)固定管板式换热器:当冷热流体温差不大时,可采用固定管板的结构型式,这种换热器的特点是结构简单,制造成本低。但由于壳程不易清洗或检修,管外物料应是比较清洁、不易结垢的。对于温差较大而壳体承受压力较低时,可在壳体壁上安装膨胀节以减少温差应力。 (2)浮头式换热器:两端管板只有一端与壳体以法兰实行固定连接,称为固定端。另一端管板不与壳体连接而可相对滑动,称为浮头端。因此,管束的热膨胀不受壳体的约束,检修和清洗时只要将整个管束抽出即可。适用于冷热流体温

西安科技大学—乘风破浪团队 2 差较大,壳程介质腐蚀性强、易结垢的情况。 (3)U 形管式换热器换:热效率高,传热面积大。结构较浮头简单,但是管程不易清洗,且每根管流程不同,不均匀。 表1-1 换热器特点一览表 分类 管 壳 式 名称 特性 管式 固定管板式 刚性结构用于管壳温差较小的情况(一般≤50°C),管间不 能清洗 带膨胀节:有一定的温度补偿能力,壳程只能承受较低的压 力 浮头式 管内外均能承受高压,壳层易清洗,管壳两物料温差>120℃; 内垫片易渗漏 U 型管式 制造、安装方便,造价较低,管程耐压高;但结构不紧凑、 管子不易更换和不易机械清洗 填料 函式 内填料函:密封性能差,只能用于压差较小场合 外填料函:管间容易泄露,不易处理易挥发、易爆易燃及压 力较高场合 釜式 壳体上都有个蒸发空间,用于蒸汽与液相分离 套管 双套管式 结构比较复杂,主要用于高温高压场合或固定床反应器中

换热网络设计

一.简介: 化学工业是耗能大户,在现代化学工业生产过程中,能量的回收及再利用有着极其重要的作用。换热的目的不仅是为了改变物流温度使其满足工艺要求,而且也是为了回收过程余热,减少公用工程消耗。在许多生产装置中,常常是一些物流需要加热,而另一些物流则需要冷却。将这些物流合理的匹配在一起,充分利用热物流去加热冷物流,提高系统的热回收能力,尽可能减少蒸汽和冷却水等辅助加热和冷却用的公用工程(即能量)耗量,可以提高系统的能量利用率和经济性。换热网络系统综合就是在满足把每个物流由初始温度达到制定的目 标温度的前提下,设计具有最加热回收效果和设备投资费用的换热器网络。 我们主要介绍利用夹点技术对换热网络进行优化。通过温度分区及问题表求出夹点及最小公用工程消耗,找出换热网络的薄弱环节提出优化建议,寻求最优的匹配方法。再从经济利益上进行权衡提出最佳的换热网络方案。提高能量的利用效率。 二.换热网络的合成——夹点技术 1、温度区间的划分 工程设计计算中,为了保证传热速率,通常要求冷、热物流之间的温差必须大于一定的数值,这个温差称作最小允许温差△Tmin。热物流的起始温度与目标温度减去最小允许温差△Tmin,然后与冷物流的起始、目标温度一起按从大到小顺序排列,生称n个温度区间,热

物流按各自冷、个温区,n从而生成表示,Tn+1……T1,T2分别用.的始温、终温落入相应的温度区间。 温度区间具有以下特性: (1).可以把热量从高温区间内的任何一股热物流,传给低温区间内的任何一股冷物流。 (2).热量不能从低温区间的热物流向高温区间的冷物流传递。 2、最小公用工程消耗 (1).问题表的计算步骤如下: A:确定温区端点温度T1,T2,………Tn+1,将原问题划分为n个温度区间。 B:对每个温区进行流股焓平衡,以确定热量净需求量: Di=Ii-Qi=(Ti-Ti+1)(∑FCPC-∑FCPH) C:设第一个温区从外界输入热量I1为零,则该温区的热量输出Q1为:Q1=I1-D1=-D1根据温区之间热量传递特性,并假定各温区间与外界不发生热交换,则有:Ii+1=Qi Qi+1=Ii+1-Di+1=Qi-Di+1 利用上述关系计算得到的结果列入问题表 (2).夹点的概念(自己画图7-3) 从图中可以直观的看到温区之间的热量流动关系和所需最小公用工程用量,其中SN2和SN3间的热量流动为0,表示无热量从SN2流向SN3。这个流量为零的点就称为夹点。 3、温焓图与组合曲线

化工原理课后习题答案第4章传热习题解答

化工原理课后习题答案第4章传热习题解答

习 题 1. 如附图所示。某工业炉的炉壁由耐火砖λ1=1.3W/(m·K )、绝热层λ2=0.18W/(m·K )及普通砖λ3=0.93W/(m·K )三层组成。炉膛壁内壁温度1100o C ,普通砖层厚12cm ,其外表面温度为50 o C 。通过炉壁的热损失为1200W/m 2,绝热材料的耐热温度为900 o C 。求耐火砖层的最小厚度及此时绝热层厚度。 设各层间接触良好,接触热阻可以忽略。 已知:λ1=1.3W/m·K ,λ2=0.18W/m·K , λ3=0.93W/m·K ,T 1=1100 o C ,T 2=900 o C ,T 4=50o C ,3 δ=12cm ,q = 1200W/m 2,Rc =0 求: 1 δ=?2 δ=? 解: ∵δλT q ?= ∴1 δ=m q T T 22.01200 900 11003.12 1 1 =-? =- λ 又∵3 3 224 23 4 33 2 3 22 λδλδδλδλ+-= -=-=T T T T T T q ∴W K m q T T /579.093 .012 .0120050900233422 2?=--=--= λδλ δ 得:∴m 10.018.0579.0579.022 =?==λδ

习 题1附图 习题2附图 2. 如附图所示。为测量炉壁内壁的温度,在炉外壁及距外壁1/3厚度处设置热电偶,测得t 2=300 o C ,t 3=50 o C 。求内壁温度t 1。设炉壁由单层均质材料组成。 已知:T 2=300o C ,T 3=50o C 求: T 1=? 解: ∵δ λ δλ3 13 2 3 T T T T q -=-= ∴T 1-T 3=3(T 2-T 3) T 1=2(T 2-T 3)+T 3=3×(300-50)+50=800 o C

列管式换热器设计课程设计说明

化工原理课程设计说明书列管式换热器设计 专业:过程装备与控制工程 学院:机电工程学院

化工原理课程设计任务书 某生产过程的流程如图3-20所示。反应器的混合气体经与进料物流换热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶性组分。已知混合气体的流量为220301kg h ,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。 已知: 混合气体在85℃下的有关物性数据如下(来自生产中的实测值) 密度 3190kg m ρ= 定压比热容1 3.297p c kj kg =g ℃ 热导率10.0279w m λ=g ℃ 粘度51 1.510Pa s μ-=?g 循环水在34℃下的物性数据: 密度 31994.3kg m ρ= 定压比热容1 4.174p c kj kg =g K 热导率10.624w m λ=g K 粘度310.74210Pa s μ-=?g

目录 1、确定设计方案 ............................................................................................. - 4 - 1.1选择换热器的类型 (4) 1.2流程安排 (4) 2、确定物性数据............................................................................................. - 4 - 3、估算传热面积............................................................................................. - 5 - 3.1热流量 (5) 3.2平均传热温差 (5) 3.3传热面积 (5) 3.4冷却水用量 (5) 4、工艺结构尺寸............................................................................................. - 5 - 4.1管径和管内流速 (5) 4.2管程数和传热管数 (5) 4.3传热温差校平均正及壳程数 (6) 4.4传热管排列和分程方法 (6) 4.5壳体内径 (6) 4.6折流挡板 (7) 4.7其他附件 (7) 4.8接管 (7) 5、换热器核算 ................................................................................................ - 8 - 5.1热流量核算 (8) 5.1.1壳程表面传热系数.......................................................................................... - 8 -5.1.2管内表面传热系数.......................................................................................... - 8 -5.1.3污垢热阻和管壁热阻...................................................................................... - 9 -5.1.4传热系数.......................................................................................................... - 9 -5.1.5传热面积裕度.................................................................................................. - 9 -5.2壁温计算. (9) 5.3换热器内流体的流动阻力 (10) 5.3.1管程流体阻力................................................................................................ - 10 -5.3.2壳程阻力........................................................................................................ - 11 - 5.3.3换热器主要结构尺寸和计算结果................................................................ - 11 - 6、结构设计 .................................................................................................. - 12 - 6.1浮头管板及钩圈法兰结构设计 (12) 6.2管箱法兰和管箱侧壳体法兰设计 (13) 6.3管箱结构设计 (13) 6.4固定端管板结构设计 (14) 6.5外头盖法兰、外头盖侧法兰设计 (14) 6.6外头盖结构设计 (14) 6.7垫片选择 (14)

换热器设计指南汇总

换热器设计指南

1 总则 1.1 目的 为规范本公司工艺设计人员设计管壳式换热器及校核管壳式换热器而编制。 1.2 范围 1.2.1本规定规定了管壳式换热器的选型、设计、校核及材料选择。 1.2.2本规定适用于本公司所有的管壳式换热器。 1.3 规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,凡注日期的应用文件,其随后所有的修改单或修改版均不适用本规定。凡不注日期或修改号(版次)的引用文件,其最新版本适用于本规定。 GB150-1999 钢制压力容器 GB151-1999 管壳式换热器 HTRI设计手册 Shell & tube heat exchangers——JGC 石油化工设计手册第3卷——化学工业出版社(2002) 换热器设计手册——中国石化出版社(2004) 换热器设计手册——化学工业出版社(2002) Shell and Tube Heat Exchangers Technical Specification ——SHESLL (2004) SHELL AND TUBE HEAT EXCHANGERS——BP (1997) Shell and Tube Exchanger Design and Selection——CHEVRON COP. (1989) HEAT EXCHANGERS——FLUOR DANIEL (1994) Shell and Tube Heat Exchangers——TOTAL(2002) 管壳式换热器工程规定——SEI(2005) 2 设计基础 2.1 传热过程名词定义

2.1.1 无相变过程 加热:用工艺流体或其他热流体加热另一工艺流体的过程。 冷却:用工艺流体、冷却水或空气等冷剂冷却另一工艺流体的过程。 换热:用工艺流体加热或冷却另外一股工艺流体的过程。 2.1.2 沸腾过程 在传热过程中存在着相的变化—液体加热沸腾后一部分变为汽相。此时除显热传递外,还有潜热的传递。 池沸过程:用工艺流体、水蒸汽或其他热流体加热汽化大容积设备中的工艺流体过程。 流动沸腾:用工艺流体、水蒸汽或其他热流体加热汽化狭窄流道中的工艺流体过程。 2.1.3 冷凝过程 部分或全部流体被冷凝为液相, 热流体的显热和潜热被冷流体带走,这一相变过程叫冷凝过程。 纯蒸汽或混合蒸汽冷凝:用工艺流体、冷却水或空气,全部或部分冷凝另一工艺流体。 有不凝气的冷凝:用工艺流体、冷却水或空气,部分冷凝工艺流体和同时冷却不凝性气体。 2.2 换热器的术语及分类 2.2.1 术语及定义 换热器装置:为某个可能包括可替换操作条件的特定作业的一个或多个换热器;位号:设计人员对某一换热器单元的识别号; 有效表面:进行热交换的管子外表面积; 管程:介质流经换热管内的通道及与其相贯通部分; 壳程:介质流经换热管外的通道及与其相贯通部分; 管程数:介质沿换热管长度方向往、返的次数; 壳程数:介质在壳程内沿壳体轴向往、返的次数; 公称长度:以换热管的长度作为换热器的公称长度,换热管为直管时,取直管长度,换热管为U形管时取U形管直管段的长度; 计算换热面积:以换热管外径为基准,扣除伸入管板内的换热管长度后,计算得到的管束外表面积,对于U形管式换热器,一般不包括U形弯管段的面积;公称换热面积:经圆整后的计算换热面积;

化工原理—传热复习题

一、选择题 1、关于传热系数K,下述说法中错误的是() A、传热过程中总传热系数K实际是个平均值; B、总传热系数K随着所取的传热面不同而异; C、总传热系数K可用来表示传热过程的强弱,与冷、热流体的物性无关; D、要提高K值,应从降低最大热阻着手; C 2、在确定换热介质的流程时,通常走管程的有(),走壳程的有()。 A、高压流体; B、蒸汽; C、易结垢的流体; D、腐蚀性流体; E、粘度大的流体; F、被冷却的流体; A、C、D; B、E、F 3、影响对流传热系数的因素有( )。 A、产生对流的原因; B、流体的流动状况; C、流体的物性; D、流体有无相变; E、壁面的几何因素; A、B、C、D、E 4、对下述几组换热介质,通常在列管式换热器中K值从大到小正确的排列顺序应是()。 A、②>④>③>①; B、③>④>②>①; C、③>②>①>④; D、②>③>④>①; 冷流体热流体 ①水气体 ②水沸腾水蒸气冷凝 ③水水 ④水轻油 D 5、下述各种情况下对流传热系数由大到小的正确顺序应该是()。 A、③>④>①>②; B、④>③>②>①; C、③>④>②>①; D、③>②>④>①; ①空气流速为30m/S时的a;②水的流速为1.5m/s时的a; ③蒸汽滴状冷凝时的a;④水沸腾时的a; C 6、传热过程中当两侧流体的对流传热系数都较大时,影响传热过程的将是()。 A、管避热阻; B、污垢热阻; C、管内对流传热热阻; D、管外对流传热热阻; B 7、关于辐射传热,下述几种说法中错误的是()。 A、除真空和大多数固体外,热射线可完全透过; B、热辐射和光辐射的本质完全相同,不同的仅仅是波长的范围; C、热射线和可见光一样,都服从折射定律; D、物体的温度不变,其发射的辐射能也不变; A 8、冷热水通过间壁换热器换热,热水进口温度为90?C,出口温度为50?C,冷

如何将ASPEN PLUS计算的结果导入到外部换热器设计软件

如何将ASPEN PLUS计算的结果导入到外部换热器设计软件 本章讲述的是如何使用ASPEN PLUS 自带的换热器设计程序界面(HXINT)在AS PEN PLUS运行与换热器设计程序包之间传输加热/冷却曲线的数据。 本章的主题包括: §生成物性数据 §开始运行 HTXINT §选择加热/冷却曲线的结果 §生成界面文件 §在换热器设计程序包中使用界面程序 关于换热器设计程序界面 用户可以使用HTXINT程序从一个ASPEN PLUS 运行程序中选择加热/冷却曲线数据,并将这些数据传输到某个能被下列换热器设计程序包读取的文件中: §B-JAC中的HETRAN §HTFS的TASC, ACOL, 以及APLE §HTFS的M-系列程序, 包括 M-TASC, M-ACOL, 以及 M-APLE §HTRI的ST, CST, ACE, PHE以及RKH 用户还可以扩展由加热/冷却曲线所得到的默认数据,使其包括换热器设计程序包所需要的所有物性数据。 完成一次ASPEN PLUS 运行之后,在开始运行设计程序之前要先运行HTXINT。HTXINT将通过一系列提示给用户以指引,为换热器设计程序选择加热/冷却曲线。HTXINT是一个用于调用ASPEN PLUS 摘要文件工具的应用程序。 在模拟中生成物性数据 HTXINT所使用的物性数据来自加热/冷却曲线,许多ASPEN PLUS单元操作模型都可以生成这种曲线。在使用HTXINT时,用户必须先使用ASPEN PLUS 生

成所需的加热/冷却曲线,对于每个想要的单元模块都要生成加热/冷却曲线(一条或多条)。关于指定加热/冷却曲线的详细细节,请参见第10章“要求加热/冷却曲线计算”一节。在模块的Hcurve上就可以: 1.在“Property Sets”栏下选择“HXDESIGN” 2.选择所需采样点的数目。见本章“指定加热/冷却曲线的取样点数”一节 3.指定压力降的数值 下面各节将详细讲述以上各步骤。 指定物性集 为了生成换热器设计程序界面所需要的物性数据,在 Hcurve下选择内建的HX DESIGN物性集。 指定加热/冷却曲线的取样点数目 一般地,ASPEN PLUS所默认的10个中间点的设置是可以接受的,用户也可以增减这一数目。假如取样点的数量超过了换热器设计程序所能接受的最大数目,HTXINT会在加热/冷却曲线上选择,将曲线终点以及曲线上的任何露点或泡点包含在内。由于ASPEN PLUS会额外增加露点或泡点,最终的取样点数可能会比用户要求的要多。 指定压降 HETRAN是唯一接受非等压物性曲线的换热器设计程序包。对于其他的换热器设计程序包,不可以将带有压降的加热/冷却曲线拷贝到HTXINT界面就算完事。HTRI程序包可以在每侧接受最多3条不同压力下的加热/冷却曲线。为了使结果尽可能的精确,应该定义下列压力下的3条加热/冷却曲线: §入口压力 §出口压力 §发生相变时的压力 启动HTXINT 要想交互式的运行HTXINT界面,请恰当的使用命令 Version Command Windows HTXINT runid

管壳式换热器设计说明书

1.设计题目及设计参数 (1) 1.1设计题目:满液式蒸发器 (1) 1.2设计参数: (1) 2设计计算 (1) 2.1热力计算 (1) 2.1.1制冷剂的流量 (1) 2.1.2冷媒水流量 (1) 2.2传热计算 (2) 2.2.1选管 (2) 2.2.2污垢热阻确定 (2) 2.2.3管内换热系数的计算 (2) 2.2.4管外换热系数的计算 (3) 2.2.5传热系数 K计算 (3) 2.2.6传热面积和管长确定 (4) 2.3流动阻力计算 (4) 3.结构计算 (5) 3.1换热管布置设计 (5) 3.2壳体设计计算 (5) 3.3校验换热管管与管板结构合理性 (5) 3.4零部件结构尺寸设计 (6) 3.4.1管板尺寸设计 (6) 3.4.2端盖 (6) 3.4.3分程隔板 (7) 3.4.4支座 (7) 3.4.5支撑板与拉杆 (7) 3.4.6垫片的选取 (7) 3.4.7螺栓 (8) 3.4.8连接管 (9) 4.换热器总体结构讨论分析 (10) 5.设计心得体会 (10) 6.参考文献 (10)

1.设计题目及设计参数 1.1设计题目:105KW 满液式蒸发器 1.2设计参数: 蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22; 蒸发温度:t 0=2℃,t k =40℃, 冷却水的进出口温度: 进口1t '=12℃; 出口1 t " =7℃。 2设计计算 2.1热力计算 2.1.1制冷剂的流量 根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg , P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kg m 04427.0v 3 1=,kg m v 3 400078.0= 图2-1 R22的lgP-h 图 制冷剂流量s kg s kg h h Q q m 667 .0250 4051054 10=-= -= 2.1.2冷媒水流量 水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3 ,c p =4.192KJ/(Kg ·K)

化工原理习题第二部分热量传递答案

化工原理习题第二部分热量传递 一、填空题: 1.某大型化工容器的外层包上隔热层,以减少热损失,若容器外表温度为500℃, 而环境温度为20℃, 采用某隔热材料,其厚度为240mm,λ=0.57w/m.K,此时单位面积的热损失为____ 1140w ___。(注:大型容器可视为平壁) 2.牛顿冷却定律的表达式为____ q=αA△t _____,给热系数(或对流传热系数)α的单位是__ w/m2.K _____。 3.某并流操作的间壁式换热器中,热流体的进出口温度为90℃和50℃,冷流体的进出口温度为30℃和40℃,此时传热平均温度差△t=____27.9K _____。 3. 某并流操作的间壁式换热器中,热流体的进出口温度为90℃和50℃,冷流体的进出口温度为15℃和30℃,此时传热平均温度差△t=____ 41.6K _____。 4.热量传递的方式主要有三种:__ 热传导___、___热对流 ____、热辐射。 5.对流传热中的努塞特准数式是__Nu=αl/λ____, 它反映了对流传热过程几何尺寸对α的影响。 6.稳定热传导是指传热系统中各点的温度仅随位置变不随时间而改变。 7.两流体的间壁换热过程中,计算式Q=α.A.△t,A表示为α一侧的换热壁面面积_______。 8.在两流体通过圆筒间壁换热过程中,计算式Q=K.A.△t中,A表示为____________ A 泛指传热面, 与K 相对应________。 9.两流体进行传热,冷流体从10℃升到30℃,热流体从80℃降到60℃,当它们逆流流动时, 平均传热温差△tm=_____ 50℃_______,当并流时,△tm=___ 47.2℃______。 10.冷、热气体在间壁换热器中换热,热气体进口温度T=400℃,出口温度T 为200℃,冷气体进口温度t=50℃,两股气体的质量流量相同,物性数据可视为相同,若不计热损失时,冷气体出口温度为_250__℃;若热损失为5%时,冷气体出口温度为__240℃_。 11.一列管换热器,列管规格为φ38×3, 管长4m,管数127根,则外表面积F=__F1=127×4π×0.038=60.6m2,而以内表面积计的传热面积F____ F2=127×4π×0.032=51.1m2__________。

换热器设计说明书

设计任务和设计条件 某生产过程的流程如图所示。反应器的混合气体经与进料物流℃之后,进入60换热后,用循环冷却水将其从110℃进一步冷却至为量的流 知混合气体组吸塔收其中的可溶性分。已吸收237301,压力为6.9,循环冷却水的压力为0.4,循环MPaMPa hkg水的入口温度为29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。

物性特征:混和气体在35℃下的有关物性数据如下(来自生产中的实测值): 密度3?mkg/?901定压 比热容 =3.297kj/kg℃c1p热导率 =0.0279w/m ?1粘度5??Pas51?.?1011 下的物性数据:34℃循环水在3/m=994.3 密度㎏?1℃ =4.174kj/kg定压比热容c1p =0.624w/m℃热导率 ?1粘度3??Pas10742?0.?1确定设计方案 1.选择换热器的类型 两流体温的变化情况:热流体进口温度110℃出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。2.管程安排 从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。

浮头式换热器介绍 浮头式换热器的特点是有一端管板不与外壳连为一体,可以沿轴向自由浮动。这种结构不但完全消除了热应力的影响,且由于固2 定端的管板以法兰与壳体连接,整个管束可以从壳体中抽出,因此便于清洗和检修。故浮头式换热器应用较为普遍,但它的结构比较复杂,造价较高。 确定物性数据

能量集成及换热网络设计

2018年“东华科技-陕鼓杯” 第十二届全国大学生化工设计竞赛 中石化镇海炼化分公司 年产1.2万吨叔丁胺和1.8万吨聚异丁烯项目能量集成及换热网络设计 ZJU C.E.O团队 叶骐瑜陈宁洁方譽錡俞彬彬李锦秀 指导老师:胡晓萍

目录 1概述 (3) 2原始工艺流股提取 (4) 3原始工艺流股的能耗分析 (5) 4工艺流程的改进 (6) 5改进工艺流股的提取及分析 (7) 6换热网络设计 (10) 7热泵技术分析 (13) 8相变潜热利用分析 (14) 9节能技术利用总结 (15) 10总结 (16)

1概述 本项目是中石化镇海炼化分公司MTBE来源粗异丁烯利用子项目。该项目采用传统的MTBE精制路线,直接以镇海炼化MTBE生产装置裂解提纯得到高纯异丁烯,利用部分高纯异丁烯来生产1.8万吨/年的纯度为99.7%的中分子量聚异丁烯,另一部分高纯异丁烯进一步催化胺化生产 1.2万吨/年附加值更高的叔丁胺。运行操作成本是一个重要评价参数。原料的预热、精馏等都是非常耗能的过程,会消耗大量的公用工程。 本项目工艺由异丁烯提纯、叔丁胺合成、叔丁胺提纯、异丁烯聚合和聚异丁烯后处理五个工段组成。流程中冷热物流均比较多,潜在的热量可供回收,通过对换热网络的设计和优化,可以尽可能地实现流程内部热量的集成和最大化利用,以减少公用工程的消耗,降低能耗。为此,我们运用Aspen Energy Analyzer V10软件来进行换热网络的设计,并且寻找可能节能的措施,以最大限度的降低成本。 通过对本项目工艺流股温位和换热要求的分析,为了尽可能降低系统能耗费用以及母厂可供公用工程的来源,本换热网络需要的冷公用工程包括循环冷却水、空气和冷冻剂,热公用工程包括为125℃的低压蒸汽、175℃的中压蒸汽、250℃的高压蒸汽和400℃的热油,均可由厂区公用工程站和冷冻站提供,形成与母厂的公用工程集成。 通过对系统工艺流股的能耗分析,为了尽可能地利用组合曲线平台区潜热,在工艺流程中采用了双效精馏技术和热泵技术,并进一步进行了换热网络的集成和优化,可以回收热量10782.97kW,占比27.21%,效精馏技术和热泵的采用消耗了约31kW,总计节约能量约10751.97Kw。