焊接通用技术条件

望江牌专用汽车焊接通用技术条件

《焊接通用技术条件》按焊接的一般规范和要求,同时考虑到本公司的生产特点和要求而编制,产品焊接件的制造都应遵循此通用技术条件的规定,并按焊接通用技术条件和产品图纸的要求进行检查和判定。

产品焊接条件的设计应参照《焊接通用技术条件》。

有特殊要求的焊接件,焊接特殊要求部分以产品图和有关规定为准。《焊接通用技术条件》主要分三部分:焊前准备、施焊和焊后三阶段。

1 焊前准备

1.1 焊前焊件的焊接区必须清理干净,不得有油污、油漆、锈蚀、氧化皮和水分。如果有以上提到的污染物,必须用棉纱、钢丝刷等清理干净。

1.2 气割下料后必须刨边,或砂光气割面,以消除氧化层或积碳层。

1.3 手工电弧焊

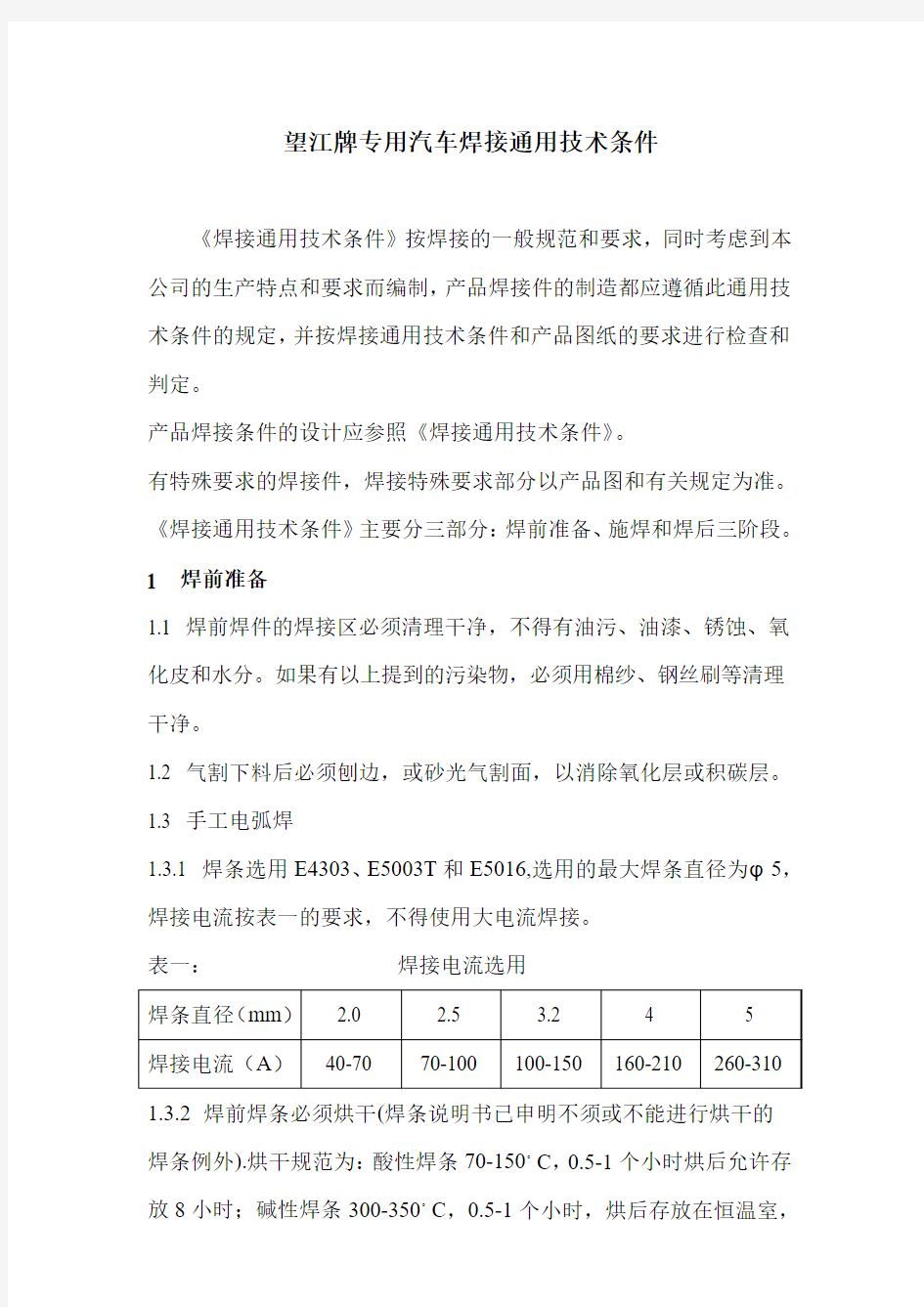

1.3.1 焊条选用E4303、E5003T和E5016,选用的最大焊条直径为φ5,焊接电流按表一的要求,不得使用大电流焊接。

表一:焊接电流选用

1.3.2焊前焊条必须烘干(焊条说明书已申明不须或不能进行烘干的

焊条例外).烘干规范为:酸性焊条70-150。C,0.5-1个小时烘后允许存放8小时;碱性焊条300-350。C,0.5-1个小时,烘后存放在恒温室,

随焊随取,允许存放4小时。

1.3.3电焊机用公司现有交直流焊机.

1.3.4 角焊缝角高度要求,见表二:

表二:角焊缝焊角高度

1.3.5 对接焊缝的要求,见表三:

表三:对接焊缝的要求

1.3.6 焊接速度0。16-0。5m/min。

1.3.7 焊前检查电焊机,焊钳与焊接电缆连接是否可靠,如有松动应连接可靠方能打开电焊机电源。

1.4二氧化碳保护焊

1.4.1 我公司选用的焊丝直径为0。8mm和1。2mm,牌号为MG49-1。

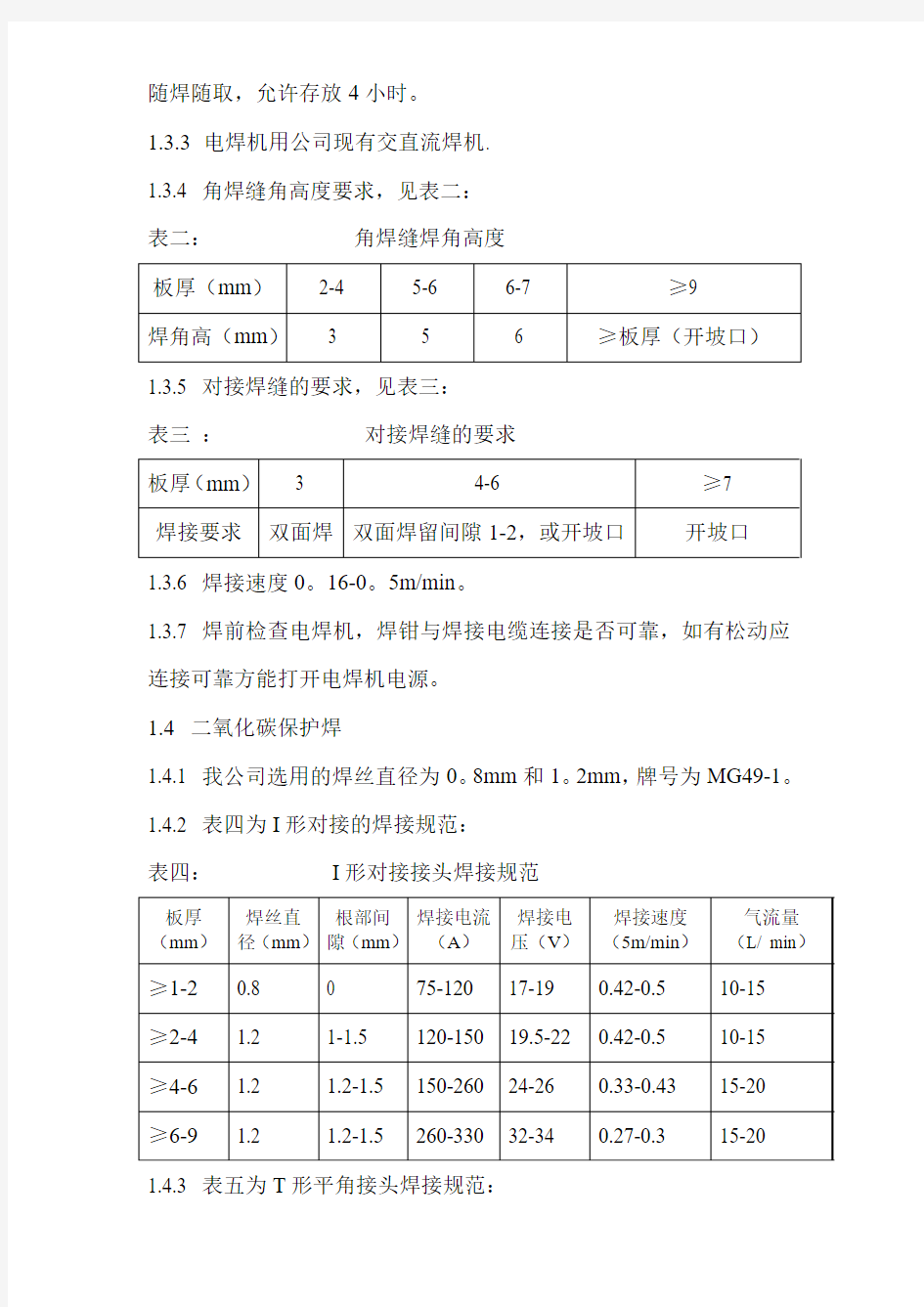

1.4.2 表四为I形对接的焊接规范:

表四:I形对接接头焊接规范

1.4.3 表五为T形平角接头焊接规范:

表五:T形对接接头焊接规范

1.4.4表六为平角焊接搭接接头的焊接规范:

表六平焊搭接接头焊接规范

1.4.5 焊接设备用FKR-200,FKR-350T和TKR-500整流焊接电源。

1.4.6 对于薄板焊接,焊缝以较长,如车厢的大部分焊缝,推荐采用二氧化碳保护焊。

1.5 手弧焊和二氧化碳保护焊均用手弧焊作装配定位的点固焊,点固焊不允许损伤母材,点固焊一般要求在焊接区域,以便被焊缝覆盖。

1.6 断续焊缝或者断续交错焊缝的布置,在考虑焊缝强度的前提下,还要考虑焊缝的美观性,焊缝要布置整齐,焊接长度和间距要一致,无特殊要求时,焊缝长度和间距可根据焊缝的总长度和布置和合理性,美观性按表任选一种:

表七:断续焊缝和断续交错焊缝的焊缝长度和间距

1.7 零件在进行装配定位焊接前要进行矫正,以消除备料阶段造成的变形。

2 施焊

2.1 零件必须进行点固焊,点固焊前后必须检查零件的定位尺寸是否达到要求。

2.2 手弧焊在焊缝能够覆盖的地方引弧,不能因引弧伤害焊件表面。

2.3 检查合格后进行施焊,焊接规范符合上面提出的要求。

2.4 接要求进行施焊。

2.5 多层多道焊接焊缝,进行下层下道焊接前,必须将上层上道焊缝清理干净,多层多道焊接的打底焊缝,翻面焊必须将焊根铲干净。

3 焊后

3.1 焊接完成后除去焊缝表面的保住层,清除焊接飞溅。

3.2 冷却方式为自然冷却。

3.3 焊接变形超出要求时进行矫正,允许采用机械校正和火焰校正。

3.4 自检

3.5 自检合格后提请专职检验员检验,检查合格后才能转入下道工序。

3.6 焊件的尺寸要求;

3.6.1 焊件的尺寸要求;

3.6.2 焊件的形位公差;

3.6.3 焊缝的外观质量;

3.6.4 焊缝尺寸包括:角焊缝的焊角高度;平焊缝焊缝宽度,余高;断续焊缝和断续交错焊缝的焊缝长度和间距等。

3.6.5 焊缝的起始点和终点是否饱满圆滑。

3.6.6 焊缝缺陷检查,焊缝不允许有裂纹、假焊、咬边、未焊透和烧伤,这些缺陷属于严重缺陷,必须采取严格措施清除缺陷后补焊;焊缝表面如有气孔、塌陷等缺陷也应补焊。

各种焊接方法的比较

各种焊接方法的比较 2012-02-21 21:50 从原理、特点,冶金反应,熔滴过渡,电弧控制,焊接材料,从原理、特点,冶金反应,熔滴过渡,电弧控制,焊接材料,适用范围等方面比较各种焊接方法。 一、埋弧焊Submerged Metal Arc Welding (SMAW) 埋弧焊是以颗粒状焊剂为保护介质,电弧掩藏在焊剂层下的一种熔化极电焊接方法。埋弧焊的施焊过程由三个环节组成:1 在焊件待焊接缝处均匀堆敷足够的颗粒状焊剂;2 导电嘴和焊件分别接通焊接电源两级以产生焊接电弧;3 自动送进焊丝并移动电弧实施焊接。 埋弧焊的主要特点如下:1、电弧性能独特(1)焊缝质量高熔渣隔绝空气保护效果好,电弧区主要成分为CO2,焊缝金属中含氮量、含氧量大大降低,焊接参数自动调节,电弧行走机械化,熔池存在时间长,冶金反应充分,抗风能力强,所以焊缝成分稳定,力学性能好;(2)劳动条件好熔渣隔离弧光有利于焊接操作;机械化行走,劳动强度较低。2、弧柱电场强度较高比之熔化极气体保护焊有如下特点:(1)设备调节性能好,由于电场强度较高,自动调节系统的灵敏度较高,使焊接过程的稳定性提高;(2)焊接电流下限较高。3、生产效率高由于焊丝导电长度缩短,电流和电流密度显著提高,使电弧的熔透能力和焊丝的熔敷速率大大提高;又由于焊剂和熔渣的隔热作用,总的热效率大大增加,使焊接速度大大提高。 冶金反应:焊剂参与冶金反应,Si 、Mn被还原,C 部分烧毁,限制杂质S、P 去H,防止产生氢气孔。 熔滴过渡:渣壁过渡 电源:直流电源用于小电流情况,等速送丝,自身电弧调节;大电流一般用交流电源,变速送丝(SAW 焊丝一般较粗),弧压反馈电弧调节焊接材料:焊丝和焊剂。焊丝和焊剂的选配必须保证获得高质量的焊接接头,同时又要尽可能减低成本,还要注意适用的电流种类和极性。 适用范围:由于埋弧焊熔深大、生产率高、机械操作的程度高,因而适于焊接中厚板结构的长焊缝。在造船、锅炉与压力容器、桥梁、超重机械、核电站结构、海洋结构、武器等制造部门有着广泛的应用,是当今焊接生产中最普遍使用的焊接方法之一。埋弧焊除了用于金属结构中构件的连接外,还可在基体金属表面堆焊耐磨或耐腐蚀的合金层。随着焊接冶金技术与焊接材料生产技术的发展,埋弧焊能焊的材料已从碳素结构钢发展到低合金结构钢、不锈钢、耐热钢等以及某些有色金属,如镍基合金、钛合金、铜合金等。

常用焊接设备说明

钨极氩弧焊 钨极氩弧焊是气体保护焊中的一种方法,也叫TIG焊,这种方法以燃烧于非熔化极与工件之间的电弧作为热源来进行焊接。钨极氩弧焊可焊易氧化的有色金属及其合金、不锈钢、高温合金、钛及钛合金等。钨极氩弧焊能够焊接各种接头形式的焊缝,焊缝优良、美观、平滑、均匀,特别适用于薄板焊接;焊接时几乎不发生飞溅或烟尘;容易观察和操作;被焊工件可开坡口或不开坡口;焊接时可填充焊丝或不填充焊丝。采用钨极氩弧焊,电弧稳定、热量集中、合金元素烧损小、焊缝的质量高,可靠性高,可以焊接重要构件,可用于核电站及航空、航天工业,是一种高效、优质、经济节能的工艺方法。但钨极氩弧焊焊缝容易受风或外界气流的影响,生产效率低,生产成本较高。根据电流种类,钨极氩弧焊又分为直流钨极氩弧焊、直流脉冲钨极氩弧焊和交流钨极氩弧焊,它们各有不同的工艺特点,应用于不同的场合。 钨极氩弧焊机钨极氩弧焊实际操作

用手工操纵焊条进行焊接的电弧焊方法称为手弧焊,它是利用焊条和焊件之间产生的电弧将焊条和焊件局部加热到熔化状态,焊条端部熔化后的熔滴和熔化的线母材融合一起形成熔池,随着电弧向前移动,熔池液态金属逐步冷却结晶,形成焊缝。 手弧焊的优点是使用的设备简单,方法简便灵活,适应性强,对大部分金属材料的焊接均适用。缺点是生产率较低,特别是在焊接厚板多层焊时,焊接质量不够稳定;可焊最小厚度为 1.0mm,一般易掌握的最小焊接厚度为 1.5mm;对焊工的操作技术要求高,焊接质量在一定程度上决定于焊工的操作技术;对于活泼金属(Ti、Nb、Zr等)和难熔金属(如Mo)由于其保护效果较差,焊接质量达不到要求,不能采用手弧焊。另外对于低熔点金属(如Pb、Sn、Zn)及其合金由于电弧温度太高,也不可能用手弧焊。 手弧焊的主要设备是电焊机,电弧焊时所用的电焊机实际上就是一种弧焊电源,按产生电流种类不同,这种电源可分为弧焊变压器(交流)和直流弧焊发电机及弧焊整流器(直流)。手弧焊适用于碳钢、低合金钢、不锈钢、铜及铜合金等金属材料的焊接。 直流电焊机交流电焊机手弧焊实际操作

几种焊接的优缺点

钨极氩弧焊得优缺点 1钨极氩弧焊得优点: ①氩气能有效得隔绝空气,本身又不溶于金属,不与金属反应,施焊过程中 电弧还能自动清除熔池表面氧化膜得作用,因此,可成功得焊接易氧化、 氮化、化学活泼性得有色金属,不锈钢与各种合金。 ②钨极电弧稳定,几十在很小得焊接电流(小于10A)下仍可稳定得燃烧,特 别适合用于薄板,超薄材料得焊接。 ③热源与填充焊丝可分别控制,因而热输入容易调节,可进行各种位置得焊 接,也就是实现单面焊双面成型得理想方法。 ④由于填充焊丝熔滴不通过电弧,所以不会产生飞溅,焊缝成型美观。 2钨极氩弧焊得缺点 ①焊缝熔深浅,熔敷速度小,生产率较低。 ②钨极承载电流较差,过大得电流会引起钨极融化与蒸发,其微粒有可能进 入熔池,造成污染(夹钨)。 ③惰性气体(氩气、氮气)较贵,与其她电弧焊方法(如手弧焊、埋弧焊、二氧 化碳气体保护焊等)相比,生产成本较高。 注:脉冲钨极氩弧焊适宜于焊接薄板,特别就是全位置对接焊。钨极氩弧焊一般只适用于焊接厚度小于6mm得焊件。 二:熔化极氩弧焊得特点: ①与TIG焊一样,几乎可焊接所有得金属,尤其适合于焊接铝及铝合金、铜 及铜合金以及不锈钢等材料。 ②由于焊丝作电极,可采用高密度电流,因而母材熔深大,填充金属熔敷速 度快,用于焊接厚铝板,铜等金属时生产率比TIG焊高,焊接变形比TIG 小。 ③熔化极氩弧焊可直流反接,焊接铝及其合金有着很好得阴极雾化作用。 ④熔化极氩弧焊焊接铝及其合金时,亚射流电弧得固有调节作用比较显 著。 三:MIG焊得特点:(MIG焊通常采用惰性气体(氩、氦或其混合气体))作焊接 区得保护气体。 MIG焊得优点: ①惰性气体几乎不与任何金属产生化学作用,也不溶于金属中,所以几乎 可以焊接所有金属。 ②焊丝外表没有涂料层,焊接电流可提高,因而母材熔深较大,焊丝熔化速 度快,熔敷率高,与TIG(Tungsten Inert Gas Arc Welding )焊相比,其生产 效率高。 ③熔滴过渡主要采用射流过渡。短路过渡仅限于薄板焊接时采用,而滴状 过渡在生产中很少采用。焊接铝、镁及其合金时,通常就是采用亚射流 过渡,因阴极雾化区大,熔池保护效果好,且焊缝成形好、缺陷少。 ④若采用短路过渡或脉冲焊接方法,可以进行全位置焊接,但其焊接效率 不及平焊与横焊。 ⑤一般都采用直流反接,这样电弧稳定、熔滴过渡均匀与飞溅少,焊缝成形

焊接件通用技术条件

1.主题内容与适用范围 本标准规定了本公司产品焊接件的技术要求,试验方法和检验规则。 本标准适用于本公司生产的造纸机械、矿山机械、环保设备及其它产品焊接件的制造和检验。若本标准规定与图纸要求相矛盾时,应以图纸要求为准。 本标准适用于碳素结构钢、低合金结构钢和不锈钢材料,采用手工电弧焊、CO2气体保护焊及氩弧焊方法制造的焊接件。 2.技术要求 材料 用于制造焊接结构件的原材料(板材、型材等)的牌号、规格、尺寸应符合图样或技术文件的要求,若不符时,应按公司内材料代用制度办理材料代用。 用于焊接件的材料(钢板、型钢、铸钢、焊条、焊丝等)购进时,应有质量证明书,并按材料标准规定检验合格后,方准入库使用。 对无牌号、无质证书的原材料和焊材,必须进行检验和鉴定。其成份和性能符合要求时方准使用。 钢板的初步矫正 各种钢材在划线前,不能有较大的变形,其形状公差不得超出下列规定: a.钢板的平面度不应超过表1规定 b.型材的直线度和垂直度公差不超过表2的规定

c.歪扭不超过表2的规定,当超过规定,本公司无法矫正时,经检验部门同意,可用于 次要结构。 钢材的矫正。可用机械矫正和火焰矫正,或在平台上锤击。矫正后的钢材,不得有明显的伤痕,其伤痕深度,钢板一般≤0.5mm,型钢≤1mm。 不锈钢材料不准用铁锤直接锤击(可垫一铜块锤击或用木锤锤击) 号料划线前的准备 划线或样板的制作,需考虑结构在焊接时所产生的收缩量,收缩量的大小,按工艺要求规定。如工艺文件没有规定时,一般箱型或工字型结构或类似箱型划工字型结构,纵向焊缝收缩量⊿L按下式计算 ⊿L=1/1000L=0.5n (L:焊件纵向焊缝总长mm;n:筋、隔板数量) 横向焊缝的收缩量⊿B按下式计算 ⊿B=1/1000B (B:焊件横向焊缝总长mm) 焊接结构件的装配间隙,在制作样板时应予以考虑。其间隙在图纸和工艺文件没有要求时,一般为1-2mm。 样板的外围尺寸偏差,应在-0.5~-1.0范围内。 样板需经检验员验收合格后方可使用。 号料 对单件小批生产的产品,可直接在钢材上按图进行划线,但必须根据工艺规定留出焊接收缩量。工艺无规定时,按2.3.1条规定生产。 划线时,应留出机械加工余量,余量多少由工艺文件规定。 下料 钢材可采用机械剪切、气割。等离子切割。零件切割后的尺寸偏差应符合下列规定:机械切割的板材(剪板)零件尺寸的极限偏差按表3规定:等离子切割的板材,型材零件尺寸的极限偏差按表4规定

常用不锈钢焊接方法对不锈钢最常用的焊接方法是手工焊

常用不锈钢焊接方法对不锈钢最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG).虽然这些焊接方法对不锈钢工业的大多数人而言是熟悉的,但是我们认为这个领域值得深入探讨. 1、手工焊(MMA):手工焊是一种非常普遍的、易于使用的焊接方法.电弧的长度靠人的手进行调节,它决定于电焊条和工件之间缝隙的大小.同时,当作为电弧载体时,电焊条也是焊缝填充材料. 这种焊接方法很简单,可以用来焊接几乎所有材料.对于室外使用,它有很好的适应性,即使在水下使用也没问题.大多数电焊机可以TIG焊接.在电极焊中,电弧长度决定于人的手:当你改变电极与工件的缝隙时,你也改变了电弧的长度.在大多数情况下,焊接采用直流电,电极既作为电弧载体,同时也作为焊缝填充材料.电极由合金或非合金金属芯丝和焊条药皮组成.这层药皮保护焊缝不受空气的侵害,同时稳定电弧.它还引起渣层的形成,保护焊缝使它成型.电焊条即可是钛型焊条,也可是缄性的,这决定于药皮的厚度和成分.钛型焊条易于焊接,焊缝扁平美观.此外,焊渣易于去除.如果焊条贮存时间长,必须重新烘烤.因为来自空气的潮气会很快在焊条中积聚. 2、MIG/MAG焊接:这是一种自动气体保护电弧焊接方法.在这种方法中,电弧在保护气体屏蔽下在电流载体金属丝和工件之间烧接.机器送入的金属丝作为焊条,在自身电弧下融化.由于MIG/MAG焊接法的通用性和特殊性的优点,至今她仍然是世界上最为广泛的焊接方法.它使用于钢、非合金钢、低合金钢和高合金为基的材料.这使得它成为理想的生产和修复的焊接方法.当焊接钢时,MAG可以满足只有0.6mm厚的薄规格钢板的要求.这里使用的保护气体是活性气体,如二氧化碳或混合气体.唯一的限制是当进行室外焊接时,必须保护工件不受潮,以保持气体的效果. 3、TIG焊接:电弧在难熔的钨电焊丝和工件之间产生.这里使用的保护气体是纯氩气,送入的焊丝不带电.焊丝既可以手送,也可以机械送.也有一些特定用途不需要送入焊丝.被焊接的材料决定了是采用直流电还是交流电.采用直流电时,钨电焊丝设定为负极.因为它有很深的焊透能力,对于不同种类的钢是很合适的,但对焊缝熔池没有任何“清洁作用”. TIG焊接法的主要优点是可以焊接大材料范围广.包括厚度在0.6mm及其以上的工件,材质包括合金钢、铝、镁、铜及其合金、灰口铸铁、普通干、各种青铜、镍、银、钛和铅.主要的应用领域是焊接薄的和中等厚度的工件,在较厚的

焊接件通用技术规范

艾尼科环保技术(安徽)有限公司技术标准 标准号QB 除尘器 焊接件通用技术规范 (试用版) 2007- - 发布2007- - 实施艾尼科环保技术(安徽)有限公司

本标准规定了电除尘器焊接件引用标准有国家标准、部颁标准、美国标准和从原材料进厂验收及各种加工方法的技术要求,直至产品出厂的各种规定。进一步规定了《钢结构的拼接规定》、《底梁、立柱、大梁的技术要求》、《板类零件和钢管的技术要求》、《试验方法》、《检测规则》、《标志、包装运输和贮存》的具体要求。 因时间仓促、水平有限,在实施过程中,各有关部门发现问题及时同技术部取得联系,有利于修订校准,使标准更加完善,符合本公司的生产发展和需求。 本标准由技术部崔玉婵提出。 本标准由技术部崔玉婵、张长斌起草。 本标准由批准实施。 本标准的解释权在技术部。

焊接件通用技术条件 1.范围 本标准规定了电除尘器产品中焊接件的技术要求、试验方法、检验规则以及标志、包装、运输和贮存等。 本标准适用于手工电弧焊、埋弧焊、气体保护焊的焊接件。 本标准适用于本公司制造的钢结构件,如电除尘器和布袋除尘器的支撑钢结构的梁、柱、撑;进口喇叭、出口喇叭、灰斗、披屋顶、侧墙、框架等。 2. 引用标准 GB985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸 GB986 埋弧焊焊缝坡口的基本形式与尺寸 GB1804 公差与配合 GB2550 焊接接头冲击试验的方法 GB2551 焊接接头拉伸试验的方法 GB2652 焊缝及熔敷金属拉伸试验的方法 GB2653 焊接接头弯曲及压扁试验方法 GB2654 焊接接头及堆焊金属硬度试验方法 GB9448 焊接与切割安全 GB50205-2001 钢结构工程施工质量验收规范 JB5908-97 电除尘器主要件抽样检验及包装运输贮存规范 JB5910-97 电除尘器技术条件 JB/T5906-1997 电除尘器阳极板 JB/T5913-1997 电除尘器阴极线 JB/T5911-1997 电除尘器焊接件技术要求 AWS D1.1-2000 钢结构焊接规范 3. 技术要求 3.1焊接件的制造应符合经规定程序批准的产品图样、技术文件和本标准的规定。 3.2焊接件材料和焊接材料 3.2.1用于焊接件材料的钢号、规格、尺寸应符合产品图样的要求。 3.2.2用于焊接件的材料(钢板型钢等)和焊接材料(焊条、焊丝、焊剂等),进厂时

焊接件通用技术条件(2019)

焊接件通用技术条件 1 范围 本标准适用于公司所有产品中采用手工电弧焊、钨极氩弧焊、富氩气体保护焊及自动焊焊接的零部件。 本标准适用于产品图样或技术文件中无特殊要求的焊接件。 2 引用标准 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸 GB/T 986 埋弧焊焊缝坡口的基本形式和尺寸 GB/T 2649 焊接接头机械性能试验取样方法 GB/T 2650 焊接接头冲击试验方法 GB/T 2651 焊接接头拉伸试验方法 GB/T 2652 焊缝及熔敷金属拉伸试验方法 GB/T 2653 焊接接头弯曲及压扁实验方法 GB/T 3323 钢熔化焊对接接头射线照相和质量分等 GB/T 5117 碳钢焊条 GB/T 5118 低合金钢焊条 GB/T 8110 气体保护焊丝用碳钢、低合金钢焊丝 JG/T 5082.1 建筑机械与设备焊接件通用技术条件 3 一般要求 3.1焊接结构件的制造应符合设计、工艺文件和本标准的规定。 3.2焊接生产过程对环境温度的规定: 3.2.1零件和成品矫正时,不应低于下列温度: 3.2.1.1低碳钢材质:-20℃; 3.2.1.2低合金结构钢材质:-15℃。 3.2.2一般焊接件允许施焊温度应符合表1的规定。 3.2.3焊接件在低温条件下(如表1所列)焊接时,钢材表面应进行预热,必须保证预热 区宽度大于被焊板材厚度的4倍,且每侧预热宽度不得小于100mm,必须保证加热到100~ 200℃后才能施焊。如果用火焰预热时,焰芯距板面距离应大于50mm。 3.2.4在常温条件下,对刚性大、可焊性差的焊接件,也应焊前预热(预热温度在100~ 200℃范围内),焊后需进行保温或回火消除焊接应力。

常用焊接规范要点

常用焊接规范要点

常规平焊的焊接方法 平焊 平焊时,由于焊缝处在水平位置,熔滴主要靠自重自然过渡,所以操作比较容易,允许用较大直径的焊条和较大的电流,故生产率高。如果参数选择及操作不当,容易在根部形成未焊透或焊瘤。运条及焊条角度不正确时,熔渣和铁水易出现混在一起分不清的现象,或熔渣超前形成夹渣。 平焊又分为平对接焊和平角接焊。 1.平对接焊 (1)不开坡口的平对接焊 当焊件厚度小于6mm时,一般采用不开坡口对接。 焊接正面焊缝时,宜用直径为3~4mm的焊条,采用短弧焊接,并应使熔深达到板厚的2/3,焊缝宽度为5~8mm,余高应小于1.5mm,如图2-1所示。 对不重要的焊件,在焊接反面的封底焊缝前,可不必铲除焊根,但应将正面 焊缝下面的熔渣彻底清除干净,然后用3mm焊条进行焊接,电流可以稍大些。 焊接时所用的运条方法均为直线形,焊条角度如图2-2所示。 在焊接正面焊缝时,运条速度应慢些,以获得较大的熔深和宽度;焊反面封 底焊缝时,则运条速度要稍快些,以获得较小的焊缝宽度。

9 65°~80° ° 图2-2平面对接焊的焊条角度 运条时,若发现熔渣和铁水混合不清,即可把电弧稍微拉长一些,同时将焊条向前 倾斜,并往熔池后面推送熔渣,随着这个动作,熔渣就被推送到熔池后面去了,如 图2-3所示。 图2-3 推送熔渣的方法 3 2 1 4 图2-4 对接多层焊 (2)开坡口的平对接焊 当焊件厚度等于或大于6mm时,因为电弧的热量很难使焊缝的根部焊透,所以应开坡口。开坡口对接接头的焊接,可采用多层焊法(图2-4)或多层多道焊法(图2-5)。

123456789101112 图2-5 对接多层多道焊 多层焊时, 对第一层的打底焊道应选用直径较小的焊条,运条方法应以间隙大小而定,当间隙小时可用直线形,间隙较大时则采用直线往返形,以免烧穿。当间隙很大而无法一次焊成时,就采用三点焊法(图2-6)。先将坡口两侧各焊上一道焊缝(图2-6中1、2),使间隙变小,然后再进行图2-6中缝3的敷焊,从而形成由焊缝1、2、3共同组成的一个整体焊缝。但是,在一般情况下,不应采用三点焊法。 3 12 图2-6 三点焊法的施焊次序 在焊第二层时,先将第一层熔渣清除干净,随后用直径较大的焊条和较大的焊接电流进行焊接。用直线形、幅度较小的月牙形或锯齿形运条法,并应采用短弧焊接。以后各层焊接,均可采用月牙形或锯齿形运条法,不过其摆动幅度应随焊接层数的增加而逐渐加宽。焊条摆动时,必须在坡口两边稍作停留,否则容易产生边缘熔合不良及夹渣等缺陷。 为了保证质量和防止变形,应使层与层之间的焊接方向相反,焊缝接头也应相互错开。 多层多道焊的焊接方法与多层焊相似,所不同的是因为一道焊缝不能达到所要求的宽度,而必须由数条窄焊道并列组成,以达到较大的焊缝宽度(图2-5)。焊接时采用直线形运条法。 在采用低氢型焊条焊接平面对接焊缝时,除了焊条一定要按规定烘干外,焊件的焊接处必须彻底清除油污、铁锈、水分等,以免产生气孔。

焊接通用技术条件

焊接通用技术条件 SDZ018-85 本标准适用于水利电力系统一般机械及钢结构产品的手工电弧焊和埋弧自动焊。凡产品图样或技术文件中无特殊要求时,均应符合本标准的规定。 1 一般技术要求 1.1 焊接工作应配备专职的焊接技术人员、焊接检查和检验人员。 1.2 焊工应经专门的技术训练,从事Ⅰ、Ⅱ类焊缝焊接的工人,需按SDZ009-84《手工电弧焊及埋弧自动焊焊工考试规则》或其他有关焊工考试规则进行考试,并取得第三方公证单位认可的焊工合格证。 1.3 焊接原材料和焊接材料的型号、规格和订货要求应符合图样和技术文件规定,材料的代用应执行代用制度。材料进厂时,应按材料标准的规定检查验收,必要时可进行抽检复验。对无牌号、规格、无质量保证书的原材料和焊接材料,只有经过检验和鉴定,确定其规格、型号、质量状态后,方可使用。 1.3.1 焊接材料的选用,应根据母材的化学成份、机械性能、焊接接头的抗裂性、焊前预热、焊后热处理及使用条件等因素综合考虑。参照表1选用。 表1 焊接材料的选用及预热、焊后热处理规范

注:回火加热速度不大于200℃/小时,保温时间一般为0.04时/毫米,最低不少于两小时,以2.5~

3℃/分钟的速度缓冷至300℃后空冷。 1.3.1.1 同种钢材之间的焊接,焊接材料的选用,一般应符合下列要求: a.焊接接头的机械性能应与母材相当; b.工艺性能良好; c.低碳钢及低合金钢焊接的焊条应符合GB981-76《低碳钢及低合金高强度钢焊条》的要求。 1.3.1.2 异种钢之间的焊接,焊接材料的选用应符合下列要求: a.两侧均非奥氏体不锈钢时,可根据合金元素含量较低(或强度等级较低)的一侧钢材选用。 b.其中一侧是奥氏体不锈钢时,可选用含镍、铬量比不锈钢更高的焊条(焊丝)。 1.4 焊前准备。 1.4.1 焊接前必须根据材料的可焊性、结构特点、设计要求、设备能力、使用条件及施工环境等因素编制合理的焊接工艺。 1.4.2 首次使用的钢种以及改变焊接材料类型、焊接方法和焊接工艺,必须在施工前进行焊接工艺试验。并按有关标准进行工艺评定。 1.4. 2.1 工艺试验所取得的焊接位置,应包括现场作业中所有的焊接位置。当现场实际焊接作业中,存在明显的妨碍焊接过程的障碍时,应在试验中考虑设置模拟障碍。 1.4. 2.2 工艺试验所使用的母材及焊接材料,应与工程上使用的相同。 1.4. 2.3 工艺试验结果评定内容,除无损探伤、拉伸及冷弯试验外,还应根据材料性质提出有关力学性能试验、金相试验、抗裂试验和化学试验等。 1.4. 2.4 在焊工考试和工程施焊前,必须具有合格的试验评定结果,该结果应由技术负责人验证。 1.4.3 焊接材料的使用。 1.4.3.1 焊条应根据说明规定进行烘干,烘干的焊条应在100~150℃保温,随用随取。烘干的焊条位置于空气中超过四小时,重新烘干,重新烘干次数不超过两次。 1.4.3.2 焊丝表面不得有油污、水、铁锈等,不得有小角度弯曲。 1.4.3.3 焊剂颗粒度应符合说明书要求,焊剂使用前应烘干,烘干温度和保温时间,按说明书要求进行,烘干的焊剂要随用随取。 1.4.4 钢结构焊缝分类参照表2。

各种焊接方法的代号(实操分享)

代号焊接方法 1 电弧焊 11 无气体保护电弧焊 111 手弧焊 112 重力焊 113 光焊丝电弧焊 114 药芯焊丝电弧焊 115 涂层焊丝电弧焊 116 熔化极电弧点焊 118 躺焊 12 埋弧焊 121 丝极埋弧焊 122 带极埋弧焊 13 熔化极气体保护电弧焊 131 MIG焊:熔化极惰性气体保护焊(含熔化极Ar弧焊) 135 MAG焊:熔化极非惰性气体保护焊(含CO 保护焊) 2 136 非惰性气体保护药芯焊丝电弧焊 137 非惰性气体保护熔化极电弧点焊 14 非熔化极气体保护电弧焊 141 TIG焊:钨极惰性气体保护焊(含钨极Ar弧焊) 142 TIG点焊 149 原子氢焊 15 等离子弧焊 151 大电流等离子弧焊 152 微束等离子弧焊 153 等离子弧粉末堆焊(喷焊) 154 等离子弧填丝堆焊(冷、热丝) 155 等离子弧MIG焊 156 等离子弧点焊 18 其它电弧焊方法 181 碳弧焊 185 旋弧焊 2 电阻焊 21 点焊 22 缝焊 221 搭接缝焊 223 加带缝焊 23 凸焊 24 闪光焊

25 电阻对焊 29 其它电阻焊方法 291 高频电阻焊 3 气焊 31 氧-燃气焊 311 氧-乙炔焊 312 氧-丙烷焊 313 氢-氧焊 32 空气-燃气焊 321 空气-乙炔焊 322 空气-丙烷焊 33 氧-乙炔喷焊(堆焊) 4 压焊 41 超声波焊 42 摩擦焊 43 锻焊 44 高机械能焊 441 爆炸焊 45 扩散焊 47 气压焊 48 冷压焊 7 其它焊接方法 71 铝热焊 72 电渣焊 73 气电立焊 74 感应焊 75 光束焊 751 激光焊 752 弧光光束焊 753 红外线焊 76 电子束焊 77 储能焊 78 螺柱焊 781 螺柱电弧焊 782 螺柱电阻焊 9 硬钎焊、软钎焊、钎接焊91 硬钎焊 911 红外线硬钎焊 912 火焰硬钎焊

各种位置的焊接方法(修)

各种位置的焊接方法 平焊 平焊时,由于焊缝处在水平位置,熔滴主要靠自重自然过渡,所以操作比较容易,允许用较大直径的焊条和较大的电流,故生产率高。如果参数选择及操作不当,容易在根部形成未焊透或焊瘤。运条及焊条角度不正确时,熔渣和铁水易出现混在一起分不清的现象,或熔渣超前形成夹渣。 平焊又分为平对接焊和平角接焊。 1.平对接焊 (1)不开坡口的平对接焊 当焊件厚度小于6mm时,一般采用不开坡口对接。 焊接正面焊缝时,宜用直径为3~4mm的焊条,采用短弧焊接,并应使熔深达到板厚的2/3,焊缝宽度为5~8mm,余高应小于1.5mm,如图2-1所示。 对不重要的焊件,在焊接反面的封底焊缝前,可不必铲除焊根,但应将正面焊缝下面的熔渣彻底清除干净,然后用3mm焊条进行焊接,电流可以稍大些。 焊接时所用的运条方法均为直线形,焊条角度如图2-2所示。 在焊接正面焊缝时,运条速度应慢些,以获得较大的熔深和宽度;焊反面封底焊缝时,则运条速度要稍快些,以获得较小的焊缝宽度。 图2-2平面对接焊的焊条角度 运条时,若发现熔渣和铁水混合不清,即可把电弧稍微拉长一些,同时将焊条向前倾斜,并往熔池后面推送熔渣,随着这个动作,熔渣就被推送到熔池后面去了,如图2-3所示。

图2-3 推送熔渣的方法 3 2 1 4 图2-4 对接多层焊 (2)开坡口的平对接焊 当焊件厚度等于或大于6mm时,因为电弧的热量很难使焊缝的根部焊透,所以应开坡口。开坡口对接接头的焊接,可采用多层焊法(图2-4)或多层多道焊法(图2-5)。 1 2 34 56 789 101112 图2-5 对接多层多道焊 多层焊时,对第一层的打底焊道应选用直径较小的焊条,运条方法应以间隙大小而定,当间隙小时可用直线形,间隙较大时则采用直线往返形,以免烧穿。当间隙很大而无法一次焊成时,就采用三点焊法(图2-6)。先将坡口两侧各焊上一道焊缝(图2-6中1、2),使间隙变小,然后再进行图2-6中缝3的敷焊,从而形成由焊缝1、2、3共同组成的一个整体焊缝。但是,在一般情况下,不应采用三点焊法。 3 12 图2-6 三点焊法的施焊次序

焊接件通用技术要求修订稿

焊接件通用技术要求 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

焊接件通用技术要求 一、主题内容与适用范围 本标准规定了本公司产品焊接件的技术要求,试验方法和检验规则。本标准适 用于本公司生产的各机型农机及其它焊接件的制造和检验。若本标准规定与图纸要 求相矛盾时,应以图纸要求为准。本标准适用于手工电弧焊、CO2气体保护焊等焊 接方法制造的焊接件。 二、技术要求 1、材料 用于制造组焊件的原材料(钢板、型钢和钢管等)、焊接材料(焊条、焊丝、焊剂、保护气体等) 进厂时,须经检验部门根据制造厂的合格证明书验收后,才准入 库。对无牌号、无质证书的原材料和焊材,必须进行检验和鉴定。其成份和性能符 合要求时方准使用。 焊接材料: 1)焊条、焊丝应存放于干燥、通风良好的库房内,各类焊条必须分类、分牌号堆 放,避免混乱。搬运过程轻拿轻放,不要损伤药皮。焊条码放不可过高 2)仓库内,保持室温在0°C以上,相对湿度小于60%。 3)各类存储时,必须离地面高300mm,离墙壁300mm以上存放,以免受潮。 4)一般焊条一次出库量不能超过两天的用量,已经出库的焊条,必须要保管 好。焊条使用前应按其说明书要求进行烘焙,重复烘焙不得超过两次。 原材料 各种钢材在划线前,不能有较大的变形,其形状公差不得超出下列规定: 1)钢板的平面度不应超过表1规定 表1 钢板平面度公差值f 简图测量工具1000:f 厚度δ≤16 f=2 1米平尺厚度δ>16 f=1

2)型材的直线度和垂直度公差不超过表2的规定 表2 3)歪扭不超过表2的规定,当超过规定,本公司无法矫正时,经检验部门同意,可用于次要结构。 下料: 尺寸偏差:钢材可采用机械剪切、气割、等离子切割、火焰切割、激光切割等下料方法,零件切割后的尺寸偏差应符合下列规定: 剪板机下料零件尺寸的极限偏差按表3规定:气割、等离子切割、火焰切割的零件尺寸的极限偏差按表4规定

常用钢材焊接预热通用技术条件

常用钢材焊接预热通用技术条件 常用钢材焊接预热通用技术条件 XSS911-2011

1.主题内容与适用范围 本标准规定了常用钢材焊接预热通用技术条件。 本标准适用于采用气体保护焊、手工电弧焊和埋弧焊焊 接的机器产品的焊接件。 本标准不适用于铸锻件的补焊。 对预热温度有特殊要求时,应在设计图样或技术文件中 注明。 本标准将作为制订焊接结构件焊接工艺和技术文件的 依据。 2.引用标准 GB700 碳素结构钢 GB711 优质碳素结构钢热轧厚板技术条件 GB4237 不锈钢热轧钢板 JB/ZQ 4287 优质碳素结构钢 JB/ZQ 4288 合金结构钢 3.常用钢材焊接预热温度按表规定 表常用钢材焊接预热温度 钢号预热温度℃备注 δ≤12 δ=13-25 δ=26-50 δ>50 Q235 10 15 20 15Mn 一般

20Mn 不预 热25 30 25Mn 30Mn 50 35 35Mn 5 0 10 150 45 45Mn 150 200 200 200 20Mn2 50 100 30Mn2 35Mn2 150 200 200 200 40Mn2 45Mn2200250300300*焊后保温一小时15Cr5050 20Cr100100100 30Cr 35Cr 40Cr100150200200 45Cr 50Cr150200250250 35CrMnMo200250250300 40CrMnMo200300300300 50CrMnMo250300300350 20CrNiMo50100150 20CrNi2Mo100150200250 40CrNiMo 40CrNi2Mo 34CrNi3Mo 300300300300 12CrMo 15CrMo50100150150 20CrMo150150200200 30CrMo150200250250 35CrMo200250250300 42CrMo200300300300 续表 钢号 预热温度℃ 备注δ≤12δ=13-25δ=26-50δ>50 2 1/4Cr1Mo100150200250 20MnMo100150200 1Cr13 2Cr13 采用奥氏体焊条预热300℃采用非奥氏体焊条预热350℃ 16Mn (St52,SM50B) δ>40mm 预热100℃此为推荐值,具体结构中的预热温度由焊接技术人员确 定 15MnVδ>32mm 预热100℃ HG60 HQ60 CF60 40-75 75-125 125 预热或层间温度不得大于200℃ HG80 HQ80 δ=6-12 δ=13-18 δ=19-25 δ>25 预热或层间温度不 得大于200℃ 50 75 100 125 A633 ①(PH50) δ≤20 δ>20~40 δ=40-63 δ>63 预热或层间温度不 得大于200℃ 50 80 100

各种焊接方法比较

各种焊接方法比较:原理、特点,冶金反应,熔滴过渡,电弧控制,焊接材料, 适用范围等 2011-09-14 13:54 一、埋弧焊 Submerged Metal Arc Welding (SMAW) 埋弧焊是以颗粒状焊剂为保护介质,电弧掩藏在焊剂层下的一种熔化极电 焊接方法。埋弧焊的施焊过程由三个环节组成:1在焊件待焊接缝处均匀堆敷足够的颗粒状焊剂;2 导电嘴和焊件分别接通焊接电源两级以产生焊接电弧;3 自动送进焊丝并移动电弧实施焊接。 埋弧焊的主要特点如下:1、电弧性能独特(1)焊缝质量高熔渣隔绝空气保护效果好,电弧区主要成分为CO 2 ,焊缝金属中含氮量、含氧量大大降低,焊接参数自动调节,电弧行走机械化,熔池存在时间长,冶金反应充分,抗风能力强,所以焊缝成分稳定,力学性能好;(2)劳动条件好熔渣隔离弧光有利于焊接操作;机械化行走,劳动强度较低。2、弧柱电场强度较高比之熔化极气体保护焊有如下特点:(1)设备调节性能好,由于电场强度较高,自动调节系统的灵敏度较高,使焊接过程的稳定性提高;(2)焊接电流下限较高。3、生产效率高由于焊丝导电长度缩短,电流和电流密度显著提高,使电弧的熔透能力和焊丝的熔敷速率大大提高;又由于焊剂和熔渣的隔热作用,总的热效率大大增加,使焊接速度大大提高。 冶金反应:焊剂参与冶金反应,Si 、Mn被还原,C部分烧毁,限制杂质S、P去H,防止产生氢气孔。 熔滴过渡:渣壁过渡 电源:直流电源用于小电流情况,等速送丝,自身电弧调节;大电流一般用交流电源,变速送丝(SAW 焊丝一般较粗),弧压反馈电弧调节 焊接材料:焊丝和焊剂。焊丝和焊剂的选配必须保证获得高质量的焊接接头,同时又要尽可能减低成本,还要注意适用的电流种类和极性。 适用范围:由于埋弧焊熔深大、生产率高、机械操作的程度高,因而适于焊接中厚板结构的长焊缝。在造船、锅炉与压力容器、桥梁、超重机械、核电站结构、海洋结构、武器等制造部门有着广泛的应用,是当今焊接生产中最普遍使用的焊接方法之一。埋弧焊除了用于金属结构中构件的连接外,还可在基体金属表面堆焊耐磨或耐腐蚀的合金层。随着焊接冶金技术与焊接材料生产技术的发展,埋弧焊能焊的材料已从碳素结构钢发展到低合金结构钢、不锈钢、耐热钢等以及某些有色金属,如镍基合金、钛合金、铜合金等。由于自己的特点,其应用也有一定的局限性,主要为:(1)焊接位置的限制,由于焊剂保持的原因,如不采用特殊措施,埋弧焊主要用于水平俯位置焊缝焊接,而不能用于横、立、仰焊;(2)焊接材料的局限,不能焊接铝、钛等氧化性强的金属及其合金,主要用于焊接黑色金属;(3)只适合于长焊缝焊接切,且不能焊接空间位置有限的焊缝;(4)不能直接观察电弧;(5)不适用于薄板、小电流焊。 二、熔化极气体保护焊(GMAG) GMAG属于用电弧作为热源的熔化焊方法,其电弧建立在连续送进的焊丝与熔池之间熔化的焊丝金属与母材金属混合而成的熔池在电弧热源移走后结晶形成焊缝并把分离的母材通过冶金方式连接起来。 CO 2焊接的特点:(1)在焊接电弧高温作用下CO 2 会分解成CO、O 2 和O,对电弧具有叫强烈的压缩作用, 从而导致该焊接方法的电弧形态具有弧柱直径较小,弧跟面积小且往往难于覆盖焊丝端部全部熔滴的特点,

焊接件通用技术要求

焊接件通用技术要求 一、主题内容与适用范围 本标准规定了本公司产品焊接件的技术要求,试验方法和检验规则。本标准适 用于本公司生产的各机型农机及其它焊接件的制造和检验。若本标准规定与图纸要 求相矛盾时,应以图纸要求为准。本标准适用于手工电弧焊、CO2气体保护焊等焊接 方法制造的焊接件。 二、技术要求 1、材料 用于制造组焊件的原材料(钢板、型钢和钢管等)、焊接材料(焊条、焊丝、焊剂、保护气体等) 进厂时,须经检验部门根据制造厂的合格证明书验收后,才准入库。 对无牌号、无质证书的原材料和焊材,必须进行检验和鉴定。其成份和性能符合要 求时方准使用。 1.1焊接材料: 1)焊条、焊丝应存放于干燥、通风良好的库房内,各类焊条必须分类、分牌号堆放, 避免混乱。搬运过程轻拿轻放,不要损伤药皮。焊条码放不可过高 2)仓库内,保持室温在0°C以上,相对湿度小于60%。 3)各类存储时,必须离地面高300mm,离墙壁300mm以上存放,以免受潮。 4)一般焊条一次出库量不能超过两天的用量,已经出库的焊条,必须要保管 好。焊条使用前应按其说明书要求进行烘焙,重复烘焙不得超过两次。 1.2原材料 1.2.1各种钢材在划线前,不能有较大的变形,其形状公差不得超出下列规定:1)钢板的平面度不应超过表1规定 表1 钢板平面度公差值 f 简图测量工具1000:f 厚度δ≤16 f=2 1米平尺厚度δ>16 f=1 2)型材的直线度和垂直度公差不超过表2的规定 表2

角钢槽钢钢管全长直线度误差f≤2/1000L,在每米长度内 不超过2 角钢垂直度误差f≤1/100b,但不大于1.5(不等边角钢按长边宽度计算) 工字钢歪扭:当L<1000时,f≤3;L≥1000时,f ≤5 槽钢腿相对腰的垂直度误差f≤1/100b 3)歪扭不超过表2的规定,当超过规定,本公司无法矫正时,经检验部门同意,可用于次要结构。 1.2.2下料: 钢材可采用机械剪切、气割、等离子切割、火焰切割、激光切割等下料方法,零件 切割后的尺寸偏差应符合下列规定: 剪板机下料零件尺寸的极限偏差按表3规定:气割、等离子切割、火焰切割的零件尺寸的极限偏差按表4规定 表3 剪板机下料零件尺寸的极限偏差mm 板材厚度 基本尺寸 ≤10 >10-20 >20 ≤500 ±1.5 ±1.5 ±2.0 >500-1000 ±1.7 ±2.0 ±2.5 >1000-2500 ±2.0 ±2.5 ±3.0 >2500-4000 ±2.5 ±3.0 ±3.5 表4 气割、等离子切割、火焰切割零件尺寸的极限偏差mm 板材型材厚度 高度基本尺寸≤10 >10-20 >20-30 >30 ≤100 >100-200 >200-300 >300 ≤500 ±1.5 ±1.5 ±2.0 ±2.5 >500-1000 ±1.7 ±2.0 ±2.5 ±3.0

焊接设备标准精选(最新)

焊接设备标准精选(最新) G8118《GB/T 8118-2010 电弧焊机通用技术条件》 G8366《GB/T8366-2004 阻焊电阻焊机机械和电气要求》 G10235《GB 10235-2012 弧焊电源防触电装置》 G10249《GB/T 10249-2010 电焊机型号编制方法》 G13164《GB/T13164-2003 埋弧焊机》 G13165《GB/T 13165-2010 电弧焊机噪声测定方法》 G15578《GB 15578-2008 电阻焊机的安全要求》 G15579.1《GB 15579.1-2004 弧焊设备第1部分:焊接电源》 G15579.5《GB/T 15579.5-2005 弧焊设备交全要求第5部分:送丝装置》 G15579.6《GB 15579.6-2008 弧焊设备第6部分:限制负载的手工金属弧焊电源》 G15579.7《GB/T 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪)》 G15579.10《GB 15579.10-2008 弧焊设备第10部分:电磁兼容性(EMC)要求》G15579.11《GB 15579.11-2012 弧焊设备第11部分:电焊钳》 G15579.12《GB 15579.12-2012 弧焊设备第12部分:焊接电缆耦合装置》 G18495《GB/T18495-2001 电阻焊与焊钳提体式变压器》 G19213《GB19213-2003 小型弧焊变压器安全要求》 G20723《GB/T 20723-2006 弧焊机器人通用技术条件》 G25297.2《GB/T 25297.2-2010 电阻点焊电极接头,外锥度1:10 第2部分:末端插入式圆柱柄配合》 G25298《GB/T 25298-2010 电阻焊机控制器通用技术条件》 G25299《GB/T 25299-2010 电阻焊设备汽车工业中使用的具有两个独立次级线圈的多点焊变压器特殊技术条件》 G25300《GB/T 25300-2010 电阻焊设备汽车工业中使用的具有一个次级线圈的多点焊变压器特殊技术条件》 G25301《GB/T 25301-2010 电阻焊设备适用于所有变压器的通用技术条件》 G25305《GB/T 25305-2010 缝焊机》 G25310《GB/T 25310-2010 固定式点、凸焊机》 G25311《GB/T 25311-2010 固定式对焊机》 G25312《GB/T 25312-2010 焊接设备电磁场对操作人员影响程度的评价准则》G25313《GB/T 25313-2010 焊接设备电磁场检测与评估准则》 G25443《GB/T 25443-2010 移动式点焊机》 G28736《GB 28736-2012 电弧焊机能效限定值及能效等级》 G28771《GB/T 28771-2012 型钢自动化焊接装备》 J2751《JB/T2751-2004 等离子弧切割机》 J4251《JB/T4251-1999 摩擦焊通用技术条件》 J5102《JB/T5102-1999 座标式气割机》 J6968《JB/T6968-1993 便携式微型焊炬》 J6969《JB/T6969~6970-1993 射吸式焊炬,割炬》 J7571《JB/T7571~7572-1994 电焊机及阻焊变压器浸漆及环氧树脂浇注工艺》J7598《JB/T7598-1994 电阻焊电极铜、铬、锆合金》 J7783《JB/T 7783-2012 管子坡口机技术条件》

各种焊接方法简析讲义

第一章焊接概述 焊接是一种不可拆卸的连接方法,是金属热加工方法之一。焊接与铸造、锻压、热处理、金属切削等加工方法一样,是机器制造、石油化工、矿山、冶金、航空、航天、造船、电子、核能等工业部门中的一种基本生产手段。没有现代焊接技术的发展,就没有现代的工业和科学技术的发展。 第一节焊接的种类 焊接:是指通过适当的物理化学过程(加热或加压),使两个工件产生原子(或分子)之间结合力而连成一体的加工方法。 一、焊接方法的分类 一焊条电弧焊(ARC) 一熔化极一一埋弧焊 一CO2电弧焊(MAG) 氩气电弧焊(MIG) 一电弧焊一 一钨极氩弧焊(TIG) 一非熔化极一一原子氢焊 一等离子弧焊 一熔化焊接一螺柱焊 一氧氢 一气焊一一氧乙炔 一空气乙炔 一铝热焊 一电渣焊 基本焊接方法一一电子束焊 一激光焊 一电阻点、缝焊 一电阻对焊 一冷压焊 一压力焊接一一超声波焊 一爆炸焊 一锻焊 一扩散焊 一磨擦焊 一火焰钎焊 一感应钎焊 一钎焊一一炉钎焊 一盐浴钎焊 一电子束钎焊

二、焊接方法的特点 1、焊接过程的本质 就是采用加热、加压或两者并用的办法,使两个分离表面的金属原子之间接达到晶格距离并形成结合力。按照焊接过程中金属所处的状态不同,可以把焊接方法分为熔焊、压焊和钎焊三类。 2、熔焊: 是在焊接过程中,将焊接接头加热至熔化状态,不加压完成焊接的方法。 3、压焊: 是在焊接过程中,对焊件施加压力(加热或不加热,)以完成焊接的方法。 4、钎焊: 是采用比母材熔点低的金属材料,将焊件和钎料加热至高于钎料熔点,低于母材熔点 的温度,利用液态钎润湿母材,填充接头间隙并母材互相扩散实现联接焊件的方法。 二、电弧焊 1、什么是电弧: 电在空气中流动引发气体放电产生的一种发光放热现象。 2、什么是电弧焊: 是指用电弧供给加热能量,使工件熔合在一起,达到原子间接合的焊接方法。电弧焊是焊接方法中应用最为广泛的一种。据一些工业发达国家的统计,电弧焊在焊接生产总量中所占比例一般都在60%以上。根据其工艺特点不同,电弧焊可分为焊条电弧焊、埋弧焊、气体保护电弧焊和等离子弧焊等多种。 四、四种常用的弧焊方式 1、手弧焊: 使用焊钳夹住焊条进行焊接的方法; 2、氩弧焊: 用工业钨或活性钨作不熔化电级,惰性气体氩气作保护气的焊接方法。简称 TIG。 3、二氧化碳气体保护焊: 用金属焊丝作为熔化电极,惰性气体(CO2)作保护的弧焊接方法。简称 MIG。 4、埋弧焊: 在颗粒助焊剂层下,利用焊丝与母材间电弧的热量,进行焊接的焊接方法。