水泥生产相关率值

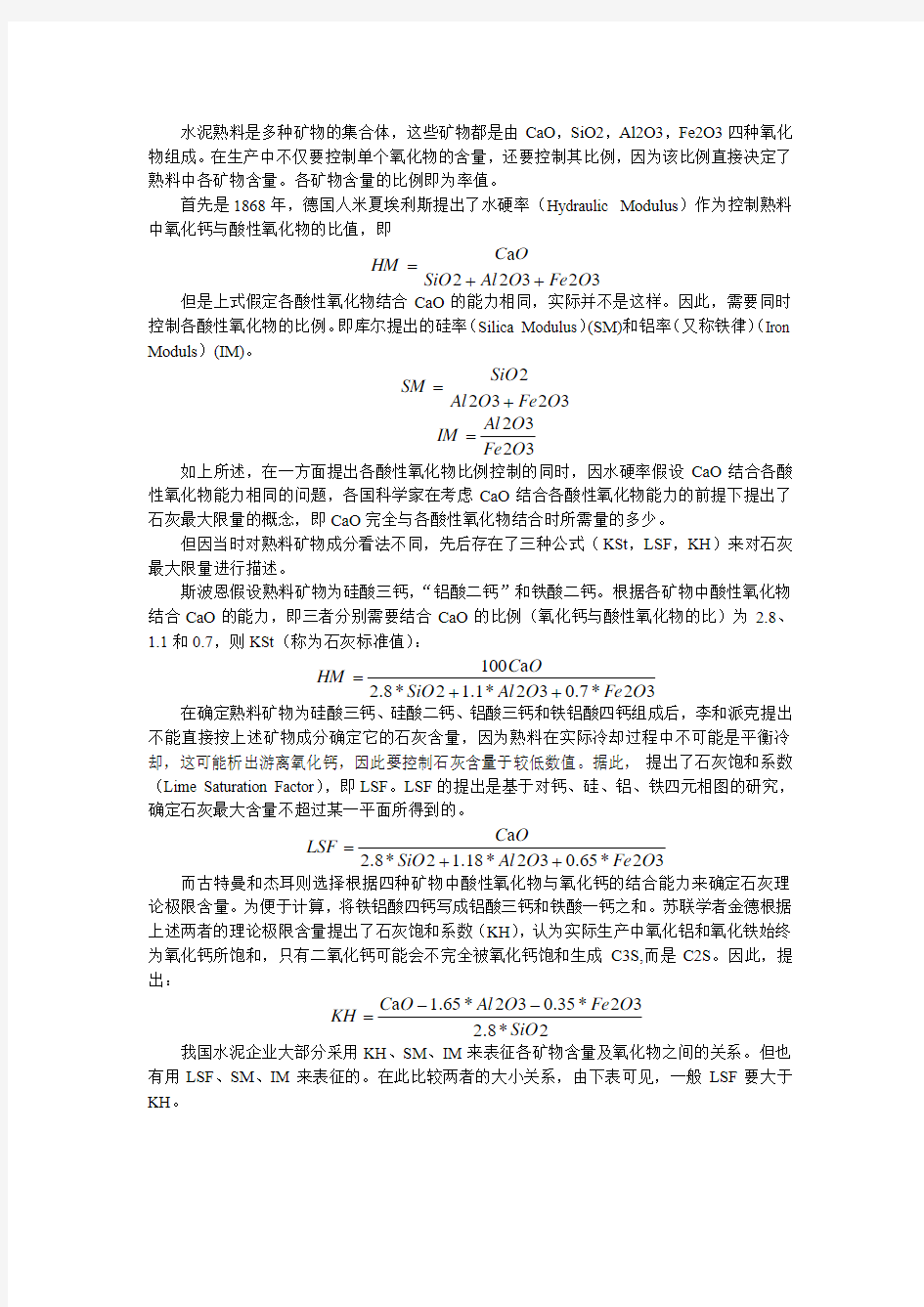

水泥熟料是多种矿物的集合体,这些矿物都是由CaO ,SiO2,Al2O3,Fe2O3四种氧化物组成。在生产中不仅要控制单个氧化物的含量,还要控制其比例,因为该比例直接决定了熟料中各矿物含量。各矿物含量的比例即为率值。

首先是1868年,德国人米夏埃利斯提出了水硬率(Hydraulic Modulus )作为控制熟料中氧化钙与酸性氧化物的比值,即

3

2322a O Fe O Al SiO O C HM ++= 但是上式假定各酸性氧化物结合CaO 的能力相同,实际并不是这样。因此,需要同时控制各酸性氧化物的比例。即库尔提出的硅率(Silica Modulus )(SM)和铝率(又称铁律)(Iron Moduls )(IM)。

3

2322O Fe O Al SiO SM += 3

232O Fe O Al IM = 如上所述,在一方面提出各酸性氧化物比例控制的同时,因水硬率假设CaO 结合各酸性氧化物能力相同的问题,各国科学家在考虑CaO 结合各酸性氧化物能力的前提下提出了石灰最大限量的概念,即CaO 完全与各酸性氧化物结合时所需量的多少。

但因当时对熟料矿物成分看法不同,先后存在了三种公式(KSt ,LSF ,KH )来对石灰最大限量进行描述。

斯波恩假设熟料矿物为硅酸三钙,“铝酸二钙”和铁酸二钙。根据各矿物中酸性氧化物结合CaO 的能力,即三者分别需要结合CaO 的比例(氧化钙与酸性氧化物的比)为2.8、

1.1和0.7,则KSt (称为石灰标准值):

3

2*7.032*1.12*8.2a 100O Fe O Al SiO O C HM ++= 在确定熟料矿物为硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙组成后,李和派克提出不能直接按上述矿物成分确定它的石灰含量,因为熟料在实际冷却过程中不可能是平衡冷却,这可能析出游离氧化钙,因此要控制石灰含量于较低数值。据此,提出了石灰饱和系数(Lime Saturation Factor ),即LSF 。LSF 的提出是基于对钙、硅、铝、铁四元相图的研究,确定石灰最大含量不超过某一平面所得到的。

3

2*65.032*18.12*8.2a O Fe O Al SiO O C LSF ++= 而古特曼和杰耳则选择根据四种矿物中酸性氧化物与氧化钙的结合能力来确定石灰理论极限含量。为便于计算,将铁铝酸四钙写成铝酸三钙和铁酸一钙之和。苏联学者金德根据上述两者的理论极限含量提出了石灰饱和系数(KH ),认为实际生产中氧化铝和氧化铁始终为氧化钙所饱和,只有二氧化钙可能会不完全被氧化钙饱和生成C3S,而是C2S 。因此,提出:

2

*8.232*35.032*65.1a SiO O Fe O Al O C KH --= 我国水泥企业大部分采用KH 、SM 、IM 来表征各矿物含量及氧化物之间的关系。但也有用LSF 、SM 、IM 来表征的。在此比较两者的大小关系,由下表可见,一般LSF 要大于KH 。

水泥的三个率值

硅酸盐水泥熟料中各氧化物之间的比例关系的系数称作率值。硅酸盐水泥熟料中各氧化物并不是以单独状态存在,而是由各种氧化物化合成的多矿物集合体。因此在水泥生产中不仅控制各氧化物含量,还应控制各氧化物之间的比例即率值。在一定工艺条件下,率值是质量控制的基本要素。因此,国内外水泥厂都把率值作为控制生产的主要指标,我国主要采用石灰饱和系数(KH)、硅率(n)、铝率(p)三个率值。 2.5.1 硅酸率 硅酸率表示水泥熟料中SiO2与Al2O3、Fe2O3之和的比值,也表示熟料中硅酸盐矿物与熔剂矿物的比例。常用n或SM表示。 硅酸率高,硅酸盐矿物含量多,熟料质量高,但烧成困难;硅酸率低,液相量多,易烧性好,但熔剂矿物高,硅酸盐矿物减少,会降低熟料强度,n过低时易结大块。硅酸盐水泥熟料的n波动在1.7~2.7的范围内。 2.5.2 铝氧率 又称铝率或铁率,表示熟料中氧化铝和氧化铁之比,也表示熟料熔剂矿物中C3A 与C4AF的比例。用p或IM表示。 p值的大小,一方面关系到熟料水化速度的快慢,同时又关系到熟料液相的粘度,从而影响以熟料煅烧的难易。p高,C3A高,C4AF降低,水泥趋于早凝早强,但液相粘度大,不利于C3S形成;p低,C3A低,C4AF提高,水泥趋于缓凝,早强低,煅烧时液相粘度小,有利于C3S形成,但过低时易结大块。 硅酸盐水泥熟料的p值波动在0.9~1.7范围内。AM=1.5-1.7 2.5.3 石灰饱和系数(KH) 石灰饱和系数表示熟料中全部氧化硅生成硅酸钙的需的氧化钙含量与氧化硅生成硅酸三钙所需氧化钙最大含量的比值,也即表示熟料中氧化硅被氧化钙饱和形成硅酸三钙的程度。p新标准KH=0.89-0.91 当熟料p大于0.64时,熟料中的矿物为C3S、C2S 、C3A、C4AF;当p小于0.64时熟料中的矿物为C3S、C2S 、C4AF、C2F。 当p<0.64时,石灰饱和系数的表达式为: 实际生产的熟料中还可能有f-CaO和f-SiO2,则石灰饱和系数表示为:一般工厂熟料的f-SiO2和SO3含量很少,略去f-CaO时,石灰饱和系数表达式可简化为: KH=1时,熟料中硅酸盐矿物全部为C3S,KH=2/3=0.667时,硅酸盐矿物全部为C2S,故KH值介于0.667~1之间。KH高,C3S含量多,有利于提高水泥质量,但煅烧困难,热耗高,易产生f-CaO。KH低则C2S高,易烧性好,水化热低,但水泥凝结硬化慢,早期强度低。为保证熟料质量,同时不出现过量f -CaO,通常KH值控制在0.82~0.96之间。 石灰饱和率(LSF) 在国外,尤其是欧美国家大多采用石灰饱和率LSF来控制生产,用于限定水泥中的最大石灰含量,其表达式为: LSF的含义是熟料中CaO的含量与全部酸性组分需要结合的CaO含量之比,一般LSF高,水泥强度也高。 硅酸盐水泥熟料的LSF波动在0.66~1.02,一般在0.85~0.95。

(整理)水泥生产相关率值

水泥熟料是多种矿物的集合体,这些矿物都是由CaO ,SiO2,Al2O3,Fe2O3四种氧化物组成。在生产中不仅要控制单个氧化物的含量,还要控制其比例,因为该比例直接决定了熟料中各矿物含量。各矿物含量的比例即为率值。 首先是1868年,德国人米夏埃利斯提出了水硬率(Hydraulic Modulus )作为控制熟料中氧化钙与酸性氧化物的比值,即 3 2322a O Fe O Al SiO O C HM ++= 但是上式假定各酸性氧化物结合CaO 的能力相同,实际并不是这样。因此,需要同时控制各酸性氧化物的比例。即库尔提出的硅率(Silica Modulus )(SM)和铝率(又称铁律)(Iron Moduls )(IM)。 32322 O Fe O Al SiO SM += 3 232O Fe O Al IM = 如上所述,在一方面提出各酸性氧化物比例控制的同时,因水硬率假设CaO 结合各酸性氧化物能力相同的问题,各国科学家在考虑CaO 结合各酸性氧化物能力的前提下提出了石灰最大限量的概念,即CaO 完全与各酸性氧化物结合时所需量的多少。 但因当时对熟料矿物成分看法不同,先后存在了三种公式(KSt ,LSF ,KH )来对石灰最大限量进行描述。 斯波恩假设熟料矿物为硅酸三钙,“铝酸二钙”和铁酸二钙。根据各矿物中酸性氧化物结合CaO 的能力,即三者分别需要结合CaO 的比例(氧化钙与酸性氧化物的比)为2.8、 1.1和0.7,则KSt (称为石灰标准值): 32*7.032*1.12*8.2a 100O Fe O Al SiO O C HM ++= 在确定熟料矿物为硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙组成后,李和派克提出不能直接按上述矿物成分确定它的石灰含量,因为熟料在实际冷却过程中不可能是平衡冷却,这可能析出游离氧化钙,因此要控制石灰含量于较低数值。据此,提出了石灰饱和系数(Lime Saturation Factor ),即LSF 。LSF 的提出是基于对钙、硅、铝、铁四元相图的研究,确定石灰最大含量不超过某一平面所得到的。 32*65.032*18.12*8.2a O Fe O Al SiO O C LSF ++= 而古特曼和杰耳则选择根据四种矿物中酸性氧化物与氧化钙的结合能力来确定石灰理论极限含量。为便于计算,将铁铝酸四钙写成铝酸三钙和铁酸一钙之和。苏联学者金德根据上述两者的理论极限含量提出了石灰饱和系数(KH ),认为实际生产中氧化铝和氧化铁始终为氧化钙所饱和,只有二氧化钙可能会不完全被氧化钙饱和生成C3S,而是C2S 。因此,提出:

硅酸盐水泥、普通硅酸盐水泥(GB175-92)

硅酸盐水泥、普通硅酸盐水泥(GB175-92) 来源:发布日期:2006-01-10 标准名称:硅酸盐水泥、普通硅酸盐水泥 标准类型:中华人民共和国国家标准 标准号:GB175-92 标准发布单位:国家技术监督局发布 标准正文: 1 主题内容与适用范围 本标准规定了硅酸盐水泥和普通硅酸盐水泥的定义、组分材料、技术要求、试验方法、检验规则等。 本标准适用于硅酸盐水泥和普通硅酸盐水泥的的生产和检验。 2 引用标准 GB 176 水泥化学分析方法 GB 177 水泥胶砂强度检验方法 GB 203 用于水泥中的粒化高炉矿渣 GB 750 水泥压蒸安定性试验方法 GB 1345 水泥细度检验方法(80μm筛筛析法) GB 1346 水泥标准稠度用水量、凝结时间、安定性检验方法 GB 1596 用于水泥和混凝土中的粉煤灰 GB 2847 用于水泥中的火山灰质混合材料 GB 5483 用于水泥中的石膏和硬石膏 GB 8074 水泥比表面积测定方法(勃氏法) GB 9774 水泥包装用袋 GB 12573 水泥取样方法 ZB Q12 001 掺入水泥中的回转窑窑灰 3 定义与代号

3.1 硅酸盐水泥 凡由硅酸盐水泥熟料、0 ̄5%石灰石或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥(即国外通称的波特兰水泥)。硅酸盐水泥分两种类型,不掺加混合材料的称Ⅰ型硅酸盐水泥,代号P·Ⅰ。在硅酸盐水泥熟料粉磨时掺加不超过水泥重量5%石灰石或粒化高炉矿渣混合材料的称Ⅱ型硅酸盐水泥,代号P·Ⅱ。 3.2 普通硅酸盐水泥 凡由硅酸盐水泥熟料、6%--15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥),代号P·0。 掺活性混合材料时,最大掺量不得超过15%,其中允许用不超过水泥重量5%的窑灰或不超过水泥重量10%的非活性混合材料来代替。 掺非活性混合材料时最大掺量不得超过水泥重量10%。 4 材料要求 4.1 石膏 天然石膏:应符合GB5483的规定。 工业副产石膏:工业生产中以硫酸钙为主要成分的副产品。采用工业副产石膏时,应经过试验,证明对水泥性能无害。 4.2 活性混合材料 符合GB1596的粉煤灰,符合GB2847的火山灰质混合材料和符合GB203的粒化高炉矿渣。 4.3 非活性混合材料 活性指标低于GB1596、GB2847和GB203标准要求的粉煤灰,火山灰质混合材料和粒化高炉矿渣以及石灰石和砂岩。石灰石中的三氧化二铝含量不得超过2.5%。 4.4 窑灰 应符合ZBQ12001的规定。

三率值对熟料的影响

水泥率值:硅酸率(硅率,SM),铝酸率(铝率,IM),饱和比(KH或LSF) 硅率(SM):熟料中SiO2含量与Al2O3、Fe2O3之和的比。SM值越高,表示硅酸盐矿物多,铁、铝等熔剂矿物少,对熟料强度有利。但SM值过高时,熟料较难烧成,煅烧时液相量较少,不易挂窑皮;随SM值的降低,液相量增加,对熟料的易烧性和操作有利,但SM值过低,熟料强度低,窑内易结圈,结大块,操作困难。一般控制在左右。 铝率(IM):熟料中Al2O3含量Fe2O3含量之比。反映煅烧过程中液相的性质。IM过大,液相粘度大,不利于A矿的形成,易引起熟料快凝;IM过低,液相粘度小,对A矿的形成有利,但窑内烧结范围窄,易使窑内结大块,对煅烧不利,不易掌握煅烧操作。一般控制在左右。 饱和比:有两种叫法,一般KH叫饱和比,LSF叫石灰饱和系数。国内用KH的较多(注意,这个不能按英文字母念,KH来自原苏联)。 KH表示熟料中二氧化硅被氧化钙饱和成A矿的程度。KH越大熟料强度越高,越难烧。一般控制在左右。 KH、SM、IM对煅烧的影响在实际生产中KH过高,工艺条件难以满足需要,f-CaO会明显上升,熟料质量反而下降,KH过低,C3S过少熟料质量也会差,SM过高,硅酸盐矿物多,对熟料的强度有利,但意味着熔剂矿物较少,液相量少,将给煅烧造成困难,SM过低,则对熟料温度不利,且熔剂矿物过多,易结大块炉瘤,结圈等,也不利于煅烧。IM的高低也应视具体情况而定。在C3A+C4AF含量一定时,IM高,意味着C3A量多,C4AF量少,液相粘度增加,C3S形成困难,且熟料的后期强度,抗干缩等影响,相反,IM过低,则C3A量少,C4AF量多,液相粘度降低,这对保护好窑的窑皮不利

开发熟料率值计算器

生产技术Technology 熟料率值KH、N、P和C 3S、C 2S、C 3A、C 4AF、S/R、液相量为水泥企业配方计算的基础指标,质量管理人员将熟料化学成分带入其计算公式计算得出。为了提高工作效率和工作质量,在有电脑的时代,我们都会将这些固定的公式搬进电脑中的Excel工作表,只需输入相应的成分值,便可以快速准确的计算出我们想要的结果。但是如何能够随时随地的快速准确计算我们想要的指标值呢?智能手机作为平板电脑的衍生品,开发一款在智能手机上运行的专业计算器,不管我们在何时何地,只要知道成分值,都可快速准确的计算得出我们想要的结果。 针对三星bada系统,开发熟料率值计算器的步骤简述如下: 1 安装手机软件开发平台 (1)在bada开发者网站(http://https://www.360docs.net/doc/ba12531624.html,)下载 bada SDK(手机软件开发平台),并在电脑上安装见图1。 (2)在bada开发者网站注册一个新的应用程序ID,配置软件权限和最低平台功能,并下载manifest.xml文件见图2。 开发熟料率值计算器 潘 波 (四川星船城水泥股份有限公司,四川 资中 641244) 2 运行软件并建立工程 (1)点击运行软件,在软件File中点击new,新建bada C++项目,在name处输入文件名CementCalculator 见图3。 (2)对工程进行命名如上图Project name,并选择框架bada Frame Based Application。 (3)点击下一步next,直至Finish完成。 3 软件图标的设计和设置 选择窑头火焰图做为软件快捷图标,格式png,像 素值为100×96px(像素)见图4。 在软件中右击项目CementCalculator,选择属性进入Bada Build 应用程序信息设置软件快捷图标。 中图分类号:TQ172;TP323 文献标识码:B 文章编号:1671-8321(2013)11-0094-03 摘要:在开发者网站下载三星手机软件开发平台SDK,并安装和设置软件运行环境变量;通过软件中的UI构建器,构造熟料率值计算器模型;利用高级汇编语言C++,编写运行代码和相关数学公式代码,为计算器按钮添加事件响应代码;编译程序:将代码转化为可手机终端可识别的二进制代码,最后调试封装成能在手机上运行的熟料率值计算器软件。 关键词:智能手机;水泥;熟料;率值;效率 图1 软件开发平台 图2 下载软件配置文件 图3 创建软件文件

通用硅酸盐水泥的标准

前言 本标准第、、条为强制性条款,其余为推荐性条款。 本标准参照欧洲水泥试行标准ENV 197-1:2000《通用波特兰水泥》修订。 本标准代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。与GB175-1999、GB1344-1999、GB12958-1999相比,主要变化如下: ——全文强制改为条文强制(本版前言); ——增加通用硅酸盐水泥的定义(本版第条); ——将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章);——将组成与材料合并为一章,材料中增加了硅酸盐水泥熟料(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第4章); ——普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%,≤20%,其中允许用不超过水泥质量5%符合本标准第条的窑灰或不超过水泥质量8%符合本标准第条的非活性混合材料代替”。(原版GB175-1999中第条,本版第条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%,≤70%”(原版GB1344-1999中第条,本版第条、条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%,≤40%”(原版GB1344-1999中第条,本版第条); ——将粉煤灰硅酸盐水泥中粉煤灰掺量由“20%~40%”改为“>20%,≤40%”(原版GB1344-1999中第条,本版第条); ——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%,≤50%”(原版GB12958-1999中第3章,本版第条); ——材料中增加了粒化高炉矿渣粉(本版第、条); ——取消了粒化精铬铁渣、粒化增钙液态渣、粒化碳素铬铁渣、粒化高炉钛矿渣等混合材料以及符合附录A新开辟的混合材料,并将附录A取消(原版GB12958-1999中第条、第条和附录A) ——增加了M类混合石膏(原版GB175-1999、GB1344-1999和GB12958-1999中第3章,本版第条); ——助磨剂允许掺量由“不超过水泥质量的1%”改为“不超过水泥质量的%”(原版GB175-1999、GB1344-1999和GB12958-1999中第条,本版第条); ——普通水泥强度等级中取消和(原版GB175-1999中第5章,本版第5章); ——增加了氯离子含量的要求,即水泥中氯离子含量不大于%(本版第条); ——取消了细度指标要求,但要求在试验报告中给出结果(原版GB175-1999第条、GB1344-1999、GB12958-1999中第条,本版条); ——将复合硅酸盐水泥的强度等级改为和矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥一致(原版GB12958-1999中第条,本版第条) ——增加了水泥组分的试验方法(本版第条); ——强度试验方法中增加了“掺火山灰混合材料的普通硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥在进行胶砂强度检验时,其用水量按水灰比和胶砂流动度不小于180mm来确定。当流动度小于180mm时,须以的整倍数递增的方法将水灰比调整至胶砂流动度不小于180mm”(原版GB1344-1999第条,本版第条); ——将“水泥出厂编号按水泥厂年生产能力规定”改为“水泥出厂编号按单线年生产能力规定”(原版GB175-1999、GB1344-1999、GB12958-1999中第条,本版第条);

硅酸 盐 水泥 普 通 硅酸盐水泥GB 1751999

GB 175-1999(硅酸盐水泥、普通硅酸盐水泥) (2008-05-26 22:47:37) 转载▼ 分类:规范 标签: gb175-1999 硅酸盐水泥 强度等级 前言 本标准修订是为了使我国水泥强度检验方法与国际标准接轨。本标准参考ENV 197-1:1995欧洲 水泥试行标准。 本标准与原GB175-1992相比主要修改点有: 1.水泥强度检验方法由GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》代替GB/T 177一 1985《水泥胶砂强度检验方法》; 2.水泥标号改为强度等级. 本标准自1999年12月1日起实施,GB1 75-1992《硅酸盐水泥、普通硅酸盐水泥》自2000年12月 1日起废止,过渡期间以GB 175-1992为准. 本标准由国家建筑材料工业局提出. 本标准由全国水泥标准化技术委员会归口. 本标准起草单位:中国建筑材料科学研究院水泥科学与新型建筑材料研究所. 本标准主要起草人:白显明、颜碧兰、王文义、张大同、杨基典、王听、刘晨、肖忠明。本标准首次发布于1956年,1962年第一次修订,1977年第二次修订,1985年第三次修订,1992年 第四次修订。 中华人民共和国国家标准 硅酸盐水泥、普通硅酸盐水泥(GB 175-1999)代替(GB 175-1992) Portland cement and ordinary portland cement 1 范围 本标准规定了硅酸盐水泥、普通硅酸盐水泥的定义与代号、材料要求、强度等级、技术要求、试验方 法、检验规则、包装、标志、运输与贮存。

本标准适用于硅酸盐水泥和普通硅酸盐水泥。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均 为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 176-1996 水泥化学分析方法(eqv ISO 680:1990) GB/T 203-1994 用于水泥中的粒化高炉矿渣(neq ГOCf3476:1974) GB/T 750-1992 水泥压蒸安定性试验方法 GB/T 1345-1991 水泥细度检验方法(80μm筛筛析法) GB/T 1346-1989 水泥标准稠度用水量、凝结时间、安定性检验方法(neqISO/DIS9 597) GB/T 1596-1991 用于水泥和混凝土中的粉煤灰 GB/T 2847-1996 用于水泥中的火山灰质混合材料(neqISO 863:1990) GB/T 54 83-1996 石膏和硬石膏(neqISO 1587:1975) GB/T 8074-1987 水泥比表面积测定方法勃氏法(neq ASTM C204:1981) GB 9774-1996 水泥包装袋 GB 12573-1990 水泥取样方法 GB/T 17671-1999 水泥胶砂强度检验方法(ISO法)(idtISO 679:1989) JC/T 667-1997 水泥粉磨用工艺外加剂 JC/T 742-19840996)掺入水泥中的回转窑窑灰 3 定义与代号 3.1 硅酸盐水泥 凡由硅酸盐水泥熟料、0-5%石灰石或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为 硅酸盐水泥(即国外通称的波特兰水泥)。硅酸盐水泥分两种类型,不掺加混合材料的称I 类硅酸盐水 泥,代号P·I。在硅酸盐水泥粉磨时掺加不超过水泥质量5%石灰石或粒化高炉矿渣混合材料的称II 型硅酸盐水泥,代号P·II。 3.2 普通硅酸盐水泥 凡由硅酸盐水泥熟料、6%-15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐 水泥(简称普通水泥),代号P·Oo 掺活性混合材料时,最大掺量不得超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥 质量10%的非活性混合材料来代替。 掺非活性混合材料时,最大掺量不得超过水泥质量10% 4 材料要求 4.1 石膏 天然石膏:应符合GB/T 5483中规定的G类或A类二级(含)以上的石膏或硬石膏。 工业副产石膏:工业生产中以硫酸钙为主要成分的副产品.采用工业副产石膏时,必须经过试验,证 明对水泥性能无害。 4.2 活性混合材料 符合GB /T 203的粒化高炉矿渣,符合GB/T 1596的粉煤灰,符合GB/T 2847的火山灰质混

普通硅酸盐水泥技术要求

普通硅酸盐水泥 凡由硅酸盐水泥熟料、6%~15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥),代号P.O。 掺活性混合材料时,最大掺量不得超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替。 掺非活性混合材料时,最大掺量不得超过水泥质量10%。 P.C 42.5R水泥 P.C:复合硅酸盐水泥; 42.5:28天抗压强度≥42.5MPa; R :早强型,3天强度较同强度等级水泥高。 如果速凝剂是合格的,以掺加4%为宜,多掺会影响强度 II级粉煤灰,细度小于25%,烧失量小于8%,需水量比小于105% 高效减水剂 高效减水剂对水泥有强烈分散作用,能大大提高水泥拌合物流动性和混凝土坍落度,同时大幅度降低用水量,显著改善混凝土工作性。但有的高效减水剂会加速混凝土坍落度损失,掺量过大则泌水。高效减水剂基本不改变混凝土凝结时间,掺量大时(超剂量掺入)稍有缓凝作用,但并不延缓硬化混凝土早期强度的增长。 能大幅度降低用水量从而显著提高混凝土各龄期强度。在保持强度恒定时,则能节约水泥10%或更多。

氯离子含量微少,对钢筋不产生锈蚀作用。能增强混凝土的抗渗、抗冻融及耐腐蚀性,提高了混凝土的耐久性。 聚羧酸 1、掺量低、减水率高:减水率可高达35%,可用于配制高强以及高性能混凝土。 2、坍落度轻时损失小:预拌混凝土2h坍落度损失小于15%,对于商品混凝土的长距离运输及泵送施工极为有利。 3、混凝土工作性好:用PC聚羧酸系高性能减水剂配制的混凝土即使在高坍落度情况下,也不会有明显的离析、泌水现象,混凝土外观颜色均一。对于配制高流动性混凝土、自流平混凝土、自密实混凝土、清水饰面混凝土极为有利。用于配制高标号混凝土时,混凝土工作性好、粘聚性好,混凝土易于搅拌。 4、与不同品种水泥和掺合料相容性好:与不同品种水泥和掺合料具有很好的相容性,解决了采用其它类减水剂与胶凝材料相容性问题。 5、混凝土收缩小:可明显降低混凝土收缩,显著提高混凝土体积稳定性及耐久性。 6、碱含量极低:碱含量≤0.2%。 7、产品稳定性好:低温时无沉淀析出。 8、产品绿色环保:产品无毒无害,是绿色环保产品,有利于可持续发展。 9、经济效益好:工程综合造价低于使用其它类型产品

关于熟料的率值

关于熟料的率值 一、石灰饱和系数:KH 符号:KH KH表示水泥熟料中的总CaO含量扣除饱和酸性氧化物(如Al2O3、Fe2O3)所需要的氧化钙后,剩下的与二氧化钙化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。简言之,石灰饱和系数表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度 KH值与熟料矿物间的关系: 1、从理论上讲:KH值高,则C3S较多,C2S较少。 (1)、KH=1,熟料中只有C3S,而无C2S; (2)、KH>1,无论生产条件多好,熟料中都有游离氧化钙存在; 2、实际生产中,为使熟料顺利形成,又不产生过多的游离氧化钙,通常KH值控制在0.87~0.96。KH值越大,C3S含量越高,水泥具有快硬高强的特性;但要求煅烧温度较高,煅烧不充分时,熟料中将含有较多的游离氧化钙,影响熟料的安定性。KH过低时,水泥熟料强度发展缓慢,早期强度低。 3、其他石灰饱和系数:较常用的是LSF LSF的含义:熟料中CaO含量与全部酸性组分需要结合的CaO含量之比。一般LSF值高水泥强度也高。 LSF的取值:一般硅酸盐水泥熟料LSF=90~95(sonocc水泥厂目前是0.88-0.89左右) 早强型的水泥熟料LSF=95~98

二、硅率(又称硅氧率,我国俗称硅酸率) 符号:n或SM 含义:熟料中SiO2含量与Al2O3、Fe2O3之和的比例。反映了熟料中硅酸盐矿物(C3S+C2S)、熔剂矿物(C3A+C4AF)的相对含量。 (一)、SM值与熟料矿物及煅烧之间的关系: 一般取值:1.5~3.5。SM值越高,表示硅酸盐矿物多,熔剂矿物少,对熟料强度有利。但SM值过高时,熟料较难烧成,煅烧时液相量较少,不易挂窑皮;随SM值的降低,液相量增加,对熟料的易烧性和操作有利,但SM值过低,熟料强度低,窑内易结圈,结大块,操作困难。预分解窑一般为SM=2.4~2.7(sonocc 水泥厂目前是2.0-2.4左右) 三、铝率(又称铝氧率或铁率) 符号:p或IM 含义:表示熟料中Al2O3含量Fe2O3含量之比,反映了熟料中C3A和C4AF的相对含量。也反映煅烧过程中液相的性质(主要是液相的粘度,C3A形成的液相粘度大,C4AF形成的液相粘度小) p值与熟料矿物及煅烧的关系 一般取值0.64~3.0。p值过大,C3A多,液相粘度大,不利于C3S 的形成,易引起熟料快凝;p值过低,C4AF量相对较多,液相粘度小,对C3S 的形成有利,但窑内烧结范围窄,易使窑内结大块,对煅烧不利,不易掌握煅烧操作。 预分解窑P=1.4~1.7(sonocc水泥厂目前是2左右)

硅酸盐水泥和普通水泥的区别

硅酸盐水泥和普通水泥的区别 硅酸盐水泥和普通硅酸盐水泥(简称普通水泥) 共同特点: 早期强度较高;凝结硬化速度快(前者比后者还要快) 2、水化热较大(前者比后者还要大得多) 3、耐冻性差 4、耐热性较差 5、耐腐蚀及耐水性较差 适用范围:前者适用于快硬早强的工程、高强度等级砼。不适用于大体积砼工程(发热量比普通水泥大得多,不用)、受化学侵蚀、压力水(软水)作用及海水侵蚀的工程。后者适用于地上、地下及水中的大部分砼结构工程。不适用于大体积砼(实际施工时一般视这个大体积到底有多大以及它的重要性,或者采取控温措施后还是经常用的,至少西南地区是这样)、受化学侵蚀、压力水(软水)作用及海水侵蚀的工程。 复合硅酸盐水泥主要特征:早期强度低,耐热性好,抗酸性差。采用粉煤灰和煤矸石做为混合材,系绿色建材产品,享受国家税收优惠,早期和后期强度稳定,水化热低,适用于一般工业与民用建筑,是一种经济型水泥。 普通硅酸盐水泥主要特征:早期强度高,水化热高,耐冻性好,耐热性差,耐腐蚀性差,干缩性较小。适用范围:制造地上、地下及水中的混凝土,钢筋混凝土及预应力混凝土结构,受循环冻融的结构及早期强度要求较高的工程,配制建筑砂浆。不适用于大体积混凝土工程和受化学及海水侵蚀的工程。 凡由硅酸盐水泥熟料、6%-15%的混合材料及适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥,简称普通水泥。国家标准对普通硅酸盐水泥的技术要求有:(1)细度筛孔尺寸为80μm的方孔筛的筛余不得超过10%,否则为不合格。(2)凝结时间初凝时间不得早于45分钟,终凝时间不得迟于10小时。(3)标号根据抗压和抗折强度,将硅酸盐水泥划分为325、425、525、625四个标号。 普通硅酸盐水泥由于混合材料掺量较少,其性质与硅酸盐水泥基本相同,略有差异,主要表现为:(1)早期强度略低(2)耐腐蚀性稍好(3)水化热略低(4)抗冻性和抗渗性好(5)抗炭化性略差(6)耐磨性略差 复合硅酸盐水泥凡由硅酸盐水泥熟料、两种或两种以上规定的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥)。水泥中混合材料总掺加量按质量百分比应大于15%,不超过50%。水泥中允许用不超过8%的窑灰代替部分混合材料;掺矿渣时混合材料掺量不得与矿渣硅酸盐水泥重复。 水泥一般分普通硅酸盐水泥、掺混合材料的硅酸盐水泥和特殊水泥。普通硅酸盐水泥:由石灰石、粘土、铁矿粉按比例磨细混合,这时候的混合物叫生料。然后进行煅烧,一般温度在1450度左右,煅烧后的产物叫熟料。然后将熟料和石膏一起磨细,按比例混合,才称之为水泥。 掺混合材料的硅酸盐水泥是在普通硅酸盐水泥里按比例和一定的加工程序加入其他物质以达到特殊效果,如矿渣水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥等等。这些水泥的原料就比原来的普通硅酸盐水泥要多一些活性混合材料或非活性混合材料。特殊水泥在材料阶段和制作工艺上有些不同,如高铝水泥(铝酸盐水泥)的材料是铝矾土、石灰石经过煅烧得到熟料,然后磨细成为铝酸盐水泥的。其他有一些特性水泥用途较小,如白色水泥,主要用于装饰工程,材料是纯高岭土、纯石英砂、纯石灰石,在合适的温度煅

通用硅酸盐水泥规范标准

前言 本标准第7.1、7.3.1、7.3.2、7.3.3、8.4为强制性条款,其余为推荐性条款。 本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性程度为非等效。 本标准自实施之日起代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、 GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、 GB12958-1999《复合硅酸盐水泥》三个标准。 与GB175-1999、GB1344-1999、GB12958-1999相比,本标准主要变化如下:全文强制改为条文强制;增加了通用硅酸盐水泥的定义;将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章;将组分与材料合并为一章(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第5章);普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%且≤20%,其中允许用不超过水泥质量8%且符合本标准第5.2.4条的非活性混合材料或不超过水泥质量5%且符合本标准第5.2.5条的窑灰代替”(原版GB175-1999中第3.2条,本版第5.1条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%且≤70%”,并分为A型和B型。A型矿渣掺量>20%且≤50%,代号P.S.A;B型矿渣掺量>50%且≤70%,代号P.S.B(原版GB1344-1999中第3.1条,本版第5.1条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%且≤40%”(原版GB1344-1999中第3.2条,本版第5.1条);

硅酸盐水泥的制备及性能测试实验报告

硅酸盐水泥的制备及性能测试 第1章实验目的 1.1 掌握硅酸盐水泥的制备工艺原理及工艺过程(包括原料的选择、生料的粉磨与成型、水泥熟料的烧结、水泥的粉磨)。 1.2提出具体的实验方案,确定合理的工艺条件(包括原料的配方、熟料的率值、烧成温度及水泥的组成和配合比),制备出合格的硅酸盐水泥样品。 1.3按国家标准对硅酸盐水泥样品进行相关的性能测定。 第2章实验原理 硅酸盐水泥的制备分为三个阶段:石灰质原料、粘土质原料与少量校正原料经破碎后,根据硅酸盐水泥熟料的率值进行配料、磨细成为成分合适、质量均匀的生料,称为生料制备;生料在窑炉内煅烧至部分熔融所得到的以硅酸钙为主要成分的硅酸盐水泥熟料,称为熟料煅烧;熟料加适量石膏共同磨细成为水泥,称为水泥粉磨。水泥加水拌成的浆体,起初具有可塑性和流动性,随着水泥与水发生一系列物理化学反应——水化反应的不断进行,浆体逐渐失去流动能力,转变成为具有一定强度及其它性能的固体。 第3章实验设备、材料及试剂 3.1 实验材料及试剂 化工原料(化学纯或分析纯):碳酸钙(CaCO3),石英砂(SiO2),氧化铝(Al2O3),氧化铁(Fe2O3),标准砂。 3.2 实验设备 水泥试验磨、高铝坩埚、硅碳棒高温炉、烘干箱、勃氏透气比表面积仪、电子天平、水泥净浆搅拌机、水泥净浆标准稠度及凝结时间测定仪、水泥混凝土恒温恒湿标准养护箱、水泥胶砂搅拌机、水泥胶砂振实台(或水泥胶砂振动台)、电动抗折试验机、数显式建材压力试验机、沸煮箱、水泥抗压夹具、水泥抗折试模。 3.2.1 实验设备图及介绍

A.水泥试验磨是由罩壳、磨机、 支座及电器控制箱等四大部分组成。 (1)罩壳:罩壳由二层玻璃钢板中间 夹吸音棉组成,分上下两罩,上罩壳 有罩门,下罩壳有取料斗,可盛放磨 好的物料,罩壳与磨机轴用带有毛毡 圈端盖7密封,所以罩壳起到隔音和 防尘的良好密封作用。(2)磨机:磨 机由筒体磨门盖、轴承及轴承、联轴 器和齿轮减速机等组成,是研磨物料 的主体部分,在卸料时将磨盖换上栅 孔卸料板,满足卸料的要求。(3)支 座:支座是由磨机及电动机组成的钢 结构,用以支承罩壳,磨机,电动减 速机及电器控制箱等,磨机座底部有4个Φ20底脚螺栓孔,用以固定全套设备。4、电器控制箱:由按钮、组合开关、热继电器、时间继电器、组合开关等组成,用它控制电机的启动和停止。 B.水泥净浆搅拌机主要有双速电 机、传动箱、主轴、偏心座、搅拌叶、 搅拌锅、底座、立柱、支座、外罩、 程控制器等组成。双速电动机通过联 轴器将动力传给传动箱内的蜗杆再经 蜗轮及一对齿轮和传给主轴并减速。 主轴带动偏心座同步旋转,使固定在 偏心座上的搅拌叶进行公转。同时搅 拌叶通过搅拌叶轴上端的行星齿轮围 绕固定的内齿轮完成自转运动。双速 电机经时间程控器控制自动完成一次 慢—停—快转的规定工作程序。搅拌 锅与滑板用偏心槽旋转锁紧。

普通硅酸盐水泥规格介绍 普通硅酸盐水泥价格是多少

普通硅酸盐水泥规格介绍普通硅酸盐水泥价格是多少 普通水泥是建筑必须用到的材料,其中有一种叫普通硅酸盐水泥,是最常用到的一种。普通硅酸盐水泥也有规格,不知道大家知不知道呢?下面装修界小编就带大家去了解一下普通硅酸盐水泥规格以及普通硅酸盐水泥价格吧。以下是关于普通硅酸盐水泥规格和价格介 绍:一、普通硅酸盐水泥规格我们在了解普通硅酸盐水泥规格之前首先要了解一下

什么是普通硅酸盐水泥。普通硅酸盐水泥由硅酸盐水泥熟料5%-20%的混合材料及适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥,简称普通水泥。国家标准对普通硅酸盐水泥的技术要求有:1、细度:筛孔尺寸为80μm的方孔筛的筛余不得超过10%,否则为不合格。2、凝结时间:初凝时间不得早于45分钟,终凝时间不得迟于10小时。 3、标号:根据抗压和抗折强度,将硅酸盐水泥划分为325、425、525、625四个标号。普通硅酸盐水泥由于混合材料掺量较少,其性质与硅酸盐水泥基本相同,略有差异,主要表现为:1、早期强度略低;2、耐腐蚀性稍好;3、水化热略低; 4、抗冻性和抗渗性好; 5、抗炭化性略差。 6、耐磨性略差国家在去年出了水泥的新规范:GB175-2007通用硅酸盐水泥;不过水泥的种类还是原来的,规格上有些变化:P·Ⅰ、P·Ⅱ为硅酸盐水泥P·O普通硅酸盐水泥。普通硅酸盐水泥强度规格等级分为42.5、42.5R、52.5、52.5R四个规格等级。二、普通硅酸盐水泥价格海螺普通硅酸盐水泥产品参考价格:305.00元/吨山东沂蒙普通硅酸盐水泥参考价格:310.00元/吨三恩普通硅酸盐水泥P. O52.5R参考价格:520.00元/吨关于普通硅酸盐水泥规格以及普通硅酸盐水泥价格就简单介绍到这里了,希望这篇文章可以帮助到您。

42.5号普通硅酸盐水泥指标

一、物理性能 细度与比表面积: 普通硅酸盐水泥用比表面积表示,要求不小于300m2/kg, 稠度: 没有指标,只有一个标准稠度用水量,是对检验强度、凝结时间等作一个标准的要求。 凝结时间: 普通硅酸盐水泥初凝不小于45分钟,终凝不大于600分钟。 强度: P·O 42.5普通硅酸盐水泥3天强度:≥17MPa;28天强度:≥42.5 MPa 二、化学成份 不溶物: 不作要求 三氧化硫: 含量:≤3.50% 氧化镁: 普通硅酸盐水泥含量:≤5.00% 氯离子: 含量≤0.06 烧失量(质量分数): 普通硅酸盐水泥:≤5.00% 参考《通用硅酸盐水泥》(GB175 —2007)

在GB175—2007《通用硅酸盐水泥》中有详细的内容。 42.5级硅酸盐水泥应该是普通硅酸盐水泥,强度等级为42.5R。代号为P.O42.5R。有R标志代表为早强型。 一、物理性能 细度与比表面积: 硅酸盐与普通硅酸盐水泥用比表面积表示,要求不小于300㎡/kg,粉煤灰、火山灰、矿渣及复合硅酸盐水泥要求0.08mm方孔筛筛余(细度)不大于10%;或0.045mm方孔筛不大于30%. 稠度: 没有指标,只有一个标准稠度用水量,是对检验强度、凝结时间等作一个标准的要求。 凝结时间: 硅酸盐水泥初凝不小于45分钟,终凝不大于390分钟;其它品种水泥初凝不小于45分钟,终凝不大于600分钟。 强度 硅酸盐水泥与普通硅酸盐水泥3天强度:42.5为≥17MPa;42.5R为≥22 MPa 28天强度:≥42.5 MPa 其它品种硅酸盐水泥3天强度:42.5为≥15MPa;42.5R为≥19 MPa 28天强度:都是≥42.5 MPa 二、化学成份 不溶物:硅酸盐水泥一型:≤0.75;二型:≤1.50 其它品种不作要求 三氧化硫:矿渣硅酸水泥:≤4.00 其它品种:≤3.50 氧化镁:硅酸盐与普通硅酸盐水泥:≤5.00 矿渣水泥B型不作要求,其它为≤6.00 烧失量:硅酸盐水泥一型:≤3.00;二型:≤3.50;普通硅酸盐水泥:≤5.00 其它不作要求 氯离子:≤0.06%

水泥三率值计算

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料 2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料 3、灼烧生料+煤灰(掺入熟料中的)=熟料 4、熟料的率值计算公式: KH=**F)/*S SM=S/(A+F) IM=A/F 一、石灰饱和系数: 公式:KH= 2 3 2328.235.0065.1SiO O Fe Al CaO -- 意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。简言之。KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。 取值:~ 二、硅 率: 公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、 熔剂、矿物的相对含量。 取值:~ 三、铝 率: 公式: p(IM)= 3 23 2O Fe O Al 含义:说明熟料中C3A 、C4AF 的相对含 量。 反映液相的性质。(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:~ 3 2322 O Fe O Al SiO +

配料计算 配料方法 1、尝试误差法 先按假定的原料配合比计算熟料的组成。若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。 2、递减试凑法 从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。 3、酸碱滴定法 根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法 水泥生料的烧失量一般为34~36%。预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。 配料计算实例 已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH=±、SM=±、IM=±, 单位熟料热耗为q=3350kj/kg熟料,试计算原料的配合比。 原料与煤灰的化学成份表4-10 煤的工业分析表4-11

硅酸盐水泥熟料定义

硅酸盐水泥熟料定义:以硅酸盐水泥熟料和适量石膏及规定的混合材料制成的水硬性胶凝材料 泥定义:加水拌合成塑性浆体,能胶结砂.石等适当材料并能在空气和水中硬化的粉状水硬性胶凝材料 水泥安定性不良原因:熟料中所含游离氧化钙、方镁石或掺入过量的石膏 熟料三滤值得含义:KH:它表示水泥熟料中的氧化钙总量减去饱和酸性氧化物所需的氧化钙后,剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅与氧化钙化合全部生成硅酸三钙所需要的氧化钙含量的比值 n:是水泥熟料中二氧化硅与Al2O3+Fe2O3之间的比值,夜代表熟料中的硅酸盐矿物和溶剂矿物之间的比值 P;是水泥熟料中Al2O3和Fo2O3的比值,也反映了熟料中的C3A和C4AF的相对含量 率值高低与煅烧的关系:KH值高,熟料中的C3S量多,虽对熟料质量有利,但物料难以煅烧,需要较高的煅烧温度和一定的煅烧时间;否则,导致fCaO增加,反而使质量下降。当KH偏低时,C3S少、C2S多,熟料早强低,且熟料易粉化;n过高,液相量太少,煅烧困难;n太低,液相量过多,如意使窑粘边、结圈、结大块,且熟料强度不高;p过高时,熟料液相粘度大,C3S形成困难,且会因C3A太多而使水泥急凝;p过低时,虽然液相量粘度较小,对C3S形成有利,但烧结范围变窄,窑内易结大块,不利窑的操作。 4、生料细度过粗 5、煅烧温度不够高或物料在窑内停留时间太短,是硅酸二钙吸收f-Ca的化学反应不充分。 6、熟料冷却速度太慢 7、原料易烧性不好 8、窑系统的结构性原因或煅烧操作不当 普通水及技术指标MgOso3 烧失量小于等于5.0so3小于等于3.5 MgO小于等于5.0 大于6.0时需进行水泥压蒸安定性试验并合格,安定性沸煮法合格,细度80的不大于10%或45的不大于30% C3A是水化最快的矿物 28天强度最高的矿物:C3S 化验室组织机构设置设置符合《水泥企业质量管理规程.内设:四个:精密仪器实验室、化学分析实验室、物理性能检验实验室、辅助室(办公室、储藏室、钢瓶室) 化验室检验员要取得哪签发的岗位资格证书:省级以上颁发的上岗证书 水泥单袋净重?20袋? 每袋净含量为50kg,且应不少于标志质量的99%,随机抽取20袋总质量(含包装袋)应不少于1000kg 衡量数据分散程度的度量值叫标准偏差。它表示数据中各值偏离平均值的趋势的大小。在实际计算中,如果标准偏差比较小,表明这群数据大多集中在它的平均值附近;如果标准偏差较大,则表明数据偏离平均值的程度大。对于控制产品质量来说,标准偏差大的产品其质量波动大,工艺因素不稳定。因此,在生产控制中,通过标准偏差计算,可以有效地控制和评价产品质量,评定工艺情况。 初凝不小于45min,终凝不大于390min

gb 175- 通用硅酸盐水泥标准

GB 175-2007 通用硅酸盐水泥 前言 本标准第、、、、为强制性条款,其余为推荐性条款。 本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性程度为非等效。 本标准自实施之日起代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。 与GB175-1999、GB1344-1999、GB12958-1999相比,本标准主要变化如下:全文强制改为条文强制;增加了通用硅酸盐水泥的定义;将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章;将组分与材料合并为一章(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第5章);普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%且≤20%,其中允许用不超过水泥质量8%且符合本标准第条的非活性混合材料或不超过水泥质量5%且符合本标准第条的窑灰代替”(原版GB175-1999中第条,本版第条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%且≤70%”,并分为A 型和B型。A型矿渣掺量>20%且≤50%,代号;B型矿渣掺量>50%且≤70%,代号(原版GB1344-1999中第条,本版第条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%且≤40%”(原版GB1344-1999中第条,本版第条); ——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%且≤50%”(原版GB12958-1999中第3章,本版第条); ——材料中增加了粒化高炉矿渣粉(本版第、条); ——取消了复合硅酸盐水泥中允许掺加粒化精炼铬铁渣、粒化增钙液态渣、粒化碳素铬