DIN 30910-1-1990 粉末冶金标准

粉末冶金材料标准表

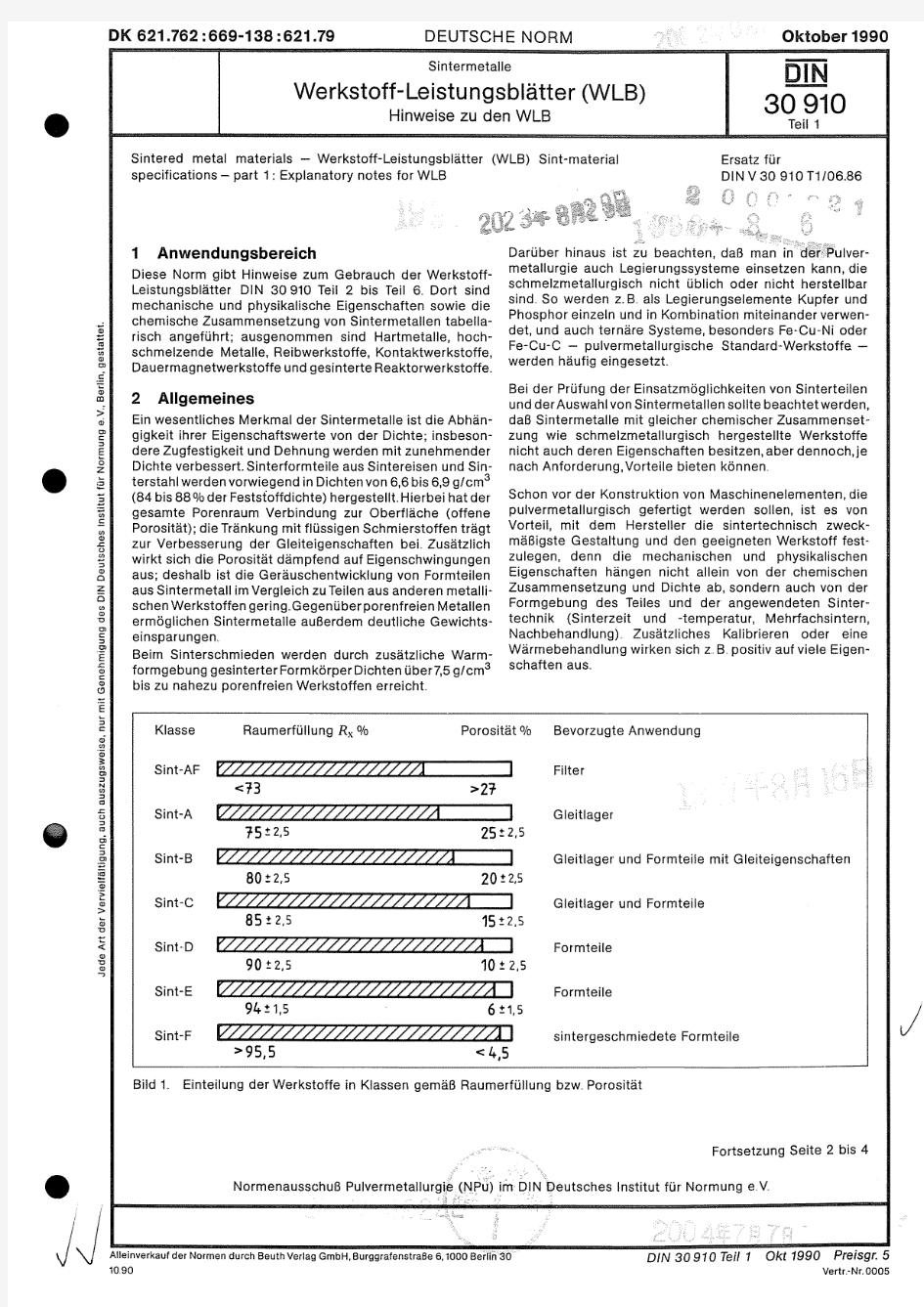

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667.1-93 <二> MPIF-35

烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。▲烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊

粉末冶金的烧结技术

粉末冶金的烧结技术 作者:本站整理文章来源:本站搜集点击数:466 更新时间:2008-3-17 16:03:20 1.烧结的方法 不同的产品、不同的性能烧结方法不一样。 ⑴按原料组成不同分类。可以将烧结分为单元系烧结、多元系固相烧结及多元系液相烧结。 单元系烧结是纯金属(如难熔金属和纯铁软磁材料)或化合物(Al2O3、B4C、BeO、M oSi2等)熔点以下的温度进行固相烧结。多元系固相烧结是由两种或两种以上的组元构成的烧结体系,在其中低熔成分的熔点温度以下进行的固相烧结。粉末烧结合金多属于这一类。如Cu-Ni、Fe-Ni、Cu-Au、W-Mo、Ag-Au、Fe-Cu、W-Ni、Fe-C、Cu-C、Cu-W、Ag -W等。多元系液相烧结以超过系统中低熔成分熔点的温度进行的烧结。如W-Cu-Ni、W-Cu、WC-Co、TiC-Ni、Fe-Cu(Cu>10%、Fe-Ni-Al、Cu-Pb、Cu-Sn、Fe-Cu(Cu<10%)等 ⑵按进料方式不同分类。分为为连续烧结和间歇烧结。 连续烧结 烧结炉具有脱蜡、预烧、烧结、制冷各功能区段,烧结时烧结材料连续地或平稳、分段地完成各阶段的烧结。连续烧结生产效率高,适用于大批量生产。常用的进料方式有推杆式、辊道式和网带传送式等。

间歇烧结 零件置于炉内静止不动,通过控温设备,对烧结炉进行需要的预热、加热及冷却循环操作,完成烧结材料的烧结过程。间歇烧结可依据炉内烧结材料的性能确定合适的烧结制度,但生产效率低,适用于单件、小批量生产,常用的烧结炉有钟罩式炉、箱式炉等。 除上述分类方法外。按烧结温度下是否有液相分为固相烧结和液相烧结;按烧结温度分为中温烧结和高温烧结(1100~1700℃),按烧结气氛的不同分为空气烧结,氢气保护烧结(如钼丝炉、不锈钢管和氢气炉等)和真空烧结。另外还有超高压烧结、活化热压烧结等新的烧结技术。 2.影响粉末制品烧结质量的因素 影响烧结体性能的因素很多,主要是粉末体的性状、成形条件和烧结的条件。烧结条件的因素包括加热速度、烧结温度和时间、冷却速度、烧结气氛及烧结加压状况等。 ⑴烧结温度和时间 烧结温度的高低和时间的长短影响到烧结体的孔隙率、致密度、强度和硬度等。烧结温度过高和时间过长,将降低产品性能,甚至出现制品过烧缺陷;烧结温度过低或时间过短,制品会因欠烧而引起性能下降。 ⑵烧结气氛

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一>G B/

590 66 < 690 35 60 烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为%。▲ 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值烧结铁-铜合金和 烧结铜钢的化学 成分(%). 材料牌号 Fe Cu C FC-0200 烧结铁-镍合金和烧结镍 钢的化学成分(%). 材料牌号Fe Ni Cu C FN-0200 注: 用差减法求出的其它 元素(包括为了特殊目的 而添加的其它元素)总量 的最大值为% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号最小强 度 (A)(E) 拉伸性能 横 向 断 裂 压缩 屈服 强度 %) 硬度 密度屈 服 极 限 极限 强度 屈服强 度 %) 伸 长 率 宏观 (表 现) 微观 (换算 的) MPa MPa MPa % MPa MPa 络氏g/cm3 FC-0200-15 -18 -21 -24 100 170 140 310 120 11HR B N/A 120 190 160 350140 18 140 210 180 390 160 26 170 230 200 430 180 36 FC-0205-30 -35 -40 -45 210 240 240 < 410 340 37HR B N/A 240 280 280 < 520 370 48 280 340 310 < 660 390 60 310 410 340 < 790 410 72 FC-0205-60HT -70HT -80HT -90HT 410 480 < 660 390 19HR C 58HRC 480 550< 760 490 25 58 550620 (D) < 830 590 31 58 620 690 < 930 660 36 58 FC-0208-30 -40 210 240 240 < 410 390 50HR B N/A

粉末冶金材料标准表完整版本

公司制造的铁基粉末冶金零件执行标准与成分性能 <一> GB/T14667.1-93 <二> MPIF-35 编辑版word

烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。▲烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊 编辑版word

粉末冶金技术

粉未治金技术 金属注射成形技术(MIM)由陶瓷零件的粉末注射成形技术发展而来,是一种新型的粉末冶金近净成形技术。MIM 技术的主要生产步骤如下: 金属粉末与粘结剂混合——制粒——注射成形——脱脂——烧结——后续处理——最终产品 该技术适用于大批量生产性能高、形状复杂的小尺寸的粉末冶金零部件。近几十年来,MIM技术发展势头迅猛,能应用的材料体系包括:Fe-Ni合金、不锈钢、工具钢、高比重合金、硬质合金、钛合金、镍基超合金、金属间化合物、氧化铝、氧化锆等。目前注射成形技术在国外已经有不少大规模的产业化应用,如瑞士的手表业。而国内近年来也已经涌现出不少具有一定实力MIM产品的生产企业,如中南工大的湖南英捷,北京安泰,山东乳山金珠以及上海富驰等。 金属和陶瓷粉末材料注射成型(粉末注射成型-PIM)作为一种有竞争力的技术,已经在精密零件领域确立了其地位。PIM的成功来自于塑料注射成型技术和粉末技术的组合,前者具有获得形状的高自由度;后者提供很宽的选择材料的可能性。这导致了形成一个年增长率高于20%的强有力的增长中的市场。粉末注射成型是一种接近纯塑造的加工方法,它组合了粉末技术和塑料注射成型技术的各种优势。聚合物注射成型的主要优点是高速和自动化地生产大批量、几何形状复杂而又无需进行重要的后修饰零件的可能性。PIM加工过程现在可以加工几乎所有可得到的、以适当的粉末形式存在的材料,包括金属、陶瓷、硬质合金、金属间化合物和复合材料。在粉末注射成型中,金属或陶瓷粉通过与足量的聚合物和蜡(粘接剂)混合和均化形成注射成型混合物,这种原料有聚合物的流动性质,能作为粒料用通常的注射成型方法进行加工。注射成型零件(绿色坯块)用如同塑料注射成型那样的方法成型,并采用或多或少有点复杂的注射成型模具。为了得到成品,粘接剂通常在一个两级加工过程中,借助热效应和/或一种化学过程,被从绿色坯块中除去(称谓脱粘接剂)。所形成的"褐色坯块"与注射成型零件有大致相同的形状和尺寸。但由于已经除去粘接剂,所以是一个多孔结构的零件。此零件然后在大约85%的熔点温度,在一个适当地调节好的环境中烧结。孔通过液相的扩散、成型,和颗料增大等而封闭。在烧结过程中零件形状完全保持,结果是用塑料成型加工法可得到的复杂的形状也能在金属和陶瓷零件上再现。精细的原料粉和光洁的模具表面可保证PIM加工方法具有突出的表面质量。按照用途的不同,烧结好的零件可在随后的产品后处理工序中,用搭接、研磨、机械、化学抛光、涂布等方法达到最终的、准备好供使用的状况。注射成型是确定几何形状和尺寸的关键工序。就像热塑性塑料情况那样,来自注料道和流道的混合料冷料可以再行造粒和回收使用,或者可采用热流道喷嘴,直接注射入零件。 零件尺寸从2 mm到5 cm PIM加工方法的典型应用是生产相对较小、密实而又形状复杂的零件,对它们的需求数量,每年在几千到几百万之间。它的高成型自由度使早先用几个工序生产或用几个零件装备起来形成的零件可用一个单独的PIM零件代替。有内部螺纹的、有难于加工的侧陷槽的、要求高表面质量的零件也能可靠地和自动化地进行生产。对于PIM零件,存在有一系列设计判据。PIM零件的典型的和经济上有吸引力的尺寸范围大约从2 mm到5 cm。紧固元件,如眼孔、螺纹或拉钩被集成到零件上也是很典型的,零件也包括,如齿轮、滑动螺栓、滑动表面、传动夹头或结构轴等结构元件。PIM特别适于制造有多功能特点的零件,成型自由度高,这大大扩展了传统生产工艺的适用范围,并且不需要复杂的机械修整和连接加工。 在许多生活领域中的应用PIM零件现在用于很多日常生活领域,如汽车和空间工业、化学工业、办公室设备和计算机工业,但也用于医药技术、运动设备和军事装备。例如厨房搅拌器的驱动托架,用不锈钢制成,重量为135g,这是一个相对较重的PIM零件。汽车点火开关盖以Fe2Ni为材料,由Radevormwald 的GKN Sinter Metals公司大批量生产。这种零件重8.8g,烧结后牢固地镀上铬。Dornstetten 的Klaeger公司批量生产的陶瓷杯,可省去固定把手的复杂工作程序。其他在消费品和宝石行业的著名的应用例子是不锈钢、钛和贵金属手表零件,例如由瑞士Grenchen的ETA公司生产的这类零件。注射成型机制造商Arburg公司采用了气体辅助技术,使中空的、重量轻的零件进入PIM加工过程。 世界范围的销售额为7亿美元简单概括一下PIM技术的历史发展情况,与PIM有关的第一个商业活动发生在1960年。但只是在过去的15年里,接受程度和市场潜力才取得稳定的增长。这一技术成熟到这种程度,它成为

国内外关于粉末冶金机械零件——技术标准

国内外关于粉末冶金机械零件 材料的一些技术标准 滑动轴承粉末冶金轴承技术条件 (中华人民共和国国家标准GB2688-81) 本标准适用于GB2685-81《粉末冶金筒形轴承型式、尺寸与公差》、GB2686-81《粉末冶金带挡边筒形轴承型式、尺寸与公差》及GB2687-81《粉末冶金球形轴承型式、尺寸与公差》所规定的粉末冶金铁基和钢基轴承(以下简称轴承)。 1.技术要求 1.1轴承的材料按合金成分与密度分类规定于表1。 表1 材料牌号标记实例

铁基1类含油密度为5.7~6.28/cm3的粉末冶金轴承材料标记; 1.2轴承化学成分与物理一机械性能应符合表2规定。 1.3轴承的机构型式、尺寸与公差应符合GB2685-81、GB2686-81及GB2687-81的规定。 1.4轴承外观应有均匀的金属光泽,不允许有裂纹、夹杂和锈蚀等缺陷。 1.5轴承成品应浸渍的润滑油。一般浸渍GB443-64规定的HJ-20牌号机械油(铁基轴承允许加入防锈剂)。如对于浸渍的润滑油另有要求,应在订货时提出。 1.6轴承应有良好的表面多孔性。 1.7对本标准未规定的特殊技术要求应在订货时提出。 2.验收规则 2.1轴承成品应由制造厂按本标准检验合格后,并附有产品合格证方能出厂。 2.2轴承成品应按批交货验收。批量大小应在订货时注册,如不注明则由制造厂规定。 2.3有必要时订货单位可对制造厂交货的成品按批抽样检验,其方法规定如下: 2.3.1每批轴承成品任取2%,但不少于5件不多于50件,用肉眼按本标准规定检查外观质量。 2.3.2每批轴承成品任取2%,但不少于5件不多于50件,按本标准规定检查尺寸与公差。 2.3.3每批轴承成品至少任取2件样品,经脱油处理后,取得不少于50克试样,按表2的规定分析化学成分。 2.3.4每批轴承成品任取5~10件(或由双方商定),按表2规定检查物理一机械性能。 2.3.5各类抽检结果中,如有一件不合格时,仍就不合格项目抽取2倍数量的成品复 表2 注:1.铁基各类轴承的化学成分中允许有<1%的硫 2.化合碳含量允许用金相法评定。 3.铜基各类轴承化学成分中的总碳是指游离石墨。 4.在同一个试件上三点硬度值的波动范围不许超过15个不氏单位。 查,如仍有一件不合格时,则不予验收。 2.4轴承成品按以下规定方法进行检验。

JIS Z2550-2000标准日本粉末冶金

JIS 烧结金属材料——规格 JIS Z 2550:2000 平成12年(2000)3月20日修正 日本工业标准调查会审议 (日本标准协会发行)

Z 2550:2000 前言 本标准是以工业标准化法为基础,经过日本工业标准调查会审查,由通商产业大臣修改的日本工业标准。根据本标准,对JIS Z 2550:1989(机械构造部件用烧结材料)修改置换。 JIS Z 2550附属书如下所示。 附属书(规定)机械构造部件用烧结材料 主管大臣:通商产业大臣制订:昭和58(1983).11.1 修改:平成12(2000).3.20 公示:平成12(2000).3.21 拟订原案合作者:日本粉末冶金工业协会 审议部会:日本工业标准调查会非铁金属部会(部会长神尾彰彦) 如对此标准有意见或者疑问,请联系工业技术院标准部标准业务科产业基盘标准化推进室(100-8921东京都千代田区霞关1条3-1) 并且,日本工业标准根据工业标准化法第15条规定,以5年为最大期限,必须在此期限内附日本工业标准调查会审议,并及时确认、修改或废止。

日本工业标准 烧结金属材料——规格 Sintered metal materials—Specification 序本标准是以1996年第一版发行的ISO 5755,Sintered metal materials—Specification为基础,制订的日本工业标准,但日本工业标准与ISO标准值的规定项目不一样,不可能直接对比统一。这次修改,在附属书中对采用ISO的材料的日本工业标准材料进行了规定,使两者可以并用。不过,因ISO开始了原国际标准的修改工作,需要注意ISO材料记号的使用。此外,本标准中有侧线或者点线的部分,为附属书材料特性试验的相关部分,是国际标准中没有的事项。 1. 适用范围此标准规定了轴承与机械部件使用的烧结金属材料的化学成分、机械特性 及物理特性。 备注1 选择粉末冶金材料时,材料的特性不单是化学成分及密度,还要考虑到制造方 法。已经适用于制品、用途的材料特性,锻造品和铸造品或许不同。因此,在确认特性 时,最好与生产者联系。 2.此标准对应的国际标准如下所示 ISO 5755,Sintered metal materials—Specification 2. 引用标准以下的标准因被本标准引用,构成了本标准规定的一部分。这些引用标准, 适用其最新版本。 JIS Z 2202 金属材料冲击试验片 JIS Z 2241 金属材料拉伸试验方法 备注ISO 6892,Metallic materials—Tensile testing at ambient temperature与本标准 同等。 JIS Z 2242 金属材料冲击试验方法 JIS Z 2244 维氏硬度试验—试验方法 JIS Z 2245 洛氏硬度试验—试验方法 备注ISO-4498-1,Sintered metal materials(excluding hardmetal)—Determination of apparent hardness—Part1:虽然限定了烧结材料的规格,但试验方法同等。 JIS Z 2501 烧结金属材料密度、含油率及开放气孔率试验方法 备注ISO 2738,Permeable sintered metal materials—Determination of density,oil content and open porosity与此标准一致。 JIS Z 2507 烧结轴承—径向压碎强度试验方法 备注ISO 2739,Sintered metal bushes—Determination of radial crushing strength与 此标准一致。 3. 选取样本选取样本遵循相关的日本工业标准。 4. 试验方法为了评价附表1到附表9及附属书的指示特性,适用以下的试验方法。4.1 化学成分成分分析尽量按日本工业标准规定的方法进行。没有合适的标准时,根据 和受试者的协议进行试验。 4.2 开放气孔率开放气孔率遵从JIS Z 2501进行试验。 4.3 含油率含油率遵从JIS Z 2501进行试验。 4.4 拉伸强度拉伸强度使用附图1.所示试验片,遵从JIS Z 2241进行试验。 4.5 外观硬度外观硬度遵从JIS Z 2244或JIS Z 2202进行试验。

粉末冶金

粉末注射成型 粉末注射成型是一项新型近净尺寸成型技术,被用于生产较小尺寸及复杂外形与表面的制品,与传统的加工工艺相比,粉末注射成技术成本优势明显。目前粉末冶金注射成形零件截面尺寸为25~50mm,长度可达150mm,间单重在0.1g~150g间,所以粉末冶金注射成形适于生产批量大,外形复杂,尺寸小的零件。 ?PIM结合了粉末冶金与塑料注射成型工艺,用来生产金属、陶瓷制品以及难熔金属 部件。该工艺包括以下4道工序:混料、注射成型、脱脂、烧结。当注射成型技术应用于陶瓷和金属时,称为陶瓷粉末注射成型(Ceramic Injection Molding,简称CIM)和金属粉末注射成型(Metal Injection Molding,简称MIM)。 ?原理粉末注射成形是将粉末与粘结剂均匀混合使其具有流动性,在注射挤压 机上经一定的温度和压力,注入模具内成形。 ?这种工艺能够制造出形状复杂的坯块,所得到的坯块经溶剂处理或专门脱除 粘结剂的热分解炉后,再进行烧结.其制品的致密度可达95%以上,线收缩率可达15%~25%,再根据需要对烧结制品进行精压,少量加工及表面强化处理等工序,最后可得制品。 ?陶瓷粉末注射成型技术来源于高分子材料的注塑成型,借助高分子聚合物在高温下 熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。与传统的陶瓷加工工艺相比,陶瓷粉末注射成型技术要简单的多,能制造出各种复杂形状的高精度陶瓷零部件,且易于规模化和自动化生产,已广泛用于航空、军事、汽车、电子、机械以及医疗器械等工业。 ?CIM基本工艺包括4个步骤: ? 1.粘结剂与陶瓷粉末的混炼2. 成型 3.脱脂 4.烧结 ?其中脱脂是陶瓷注射成型技术 ?金属粉末注射成型技术是在传统的注射成型和粉末冶金工艺的基础上发展起 来的一种新型的金属注射成形,已广泛用于电子信息,医疗用具,汽车,航空航天等各领域. ?注射成型工艺,特别适合于大批量生产小型、复杂的高密度金属或金属化合 物的制品,扩大了粉末冶金技术的应用范围。自20世纪70年代以来飞速发展,有着巨大的潜力,被誉为“21世纪的成形技术”。 ?MIM工艺过程主要分3个阶段 ?将粘结剂和金属粉的混合物注射成型; ?通过加热或低温焙烧成具有一定形状的多孔的金属零件; ?高温烧结成结实的只有金属材料组成的零件,有必要时可以进行适当的后加工处理 ?金属粉末注射成型优点 ?可以制备形状复杂、尺寸精确度较高的零件,零件各部位的密度和性能一致,既各 向同性。 ?烧结密度可达95%以上,力学性能优良可与锻造材料相比美。 ?可以制取微观复合材料或复合材料的零件,充分发挥不同材料的性能优势。 ?可方便的采用一模多腔模具,成形效率高,模具使用寿命长,特别适用于大批量生 产。 ?缺点 ?由于在生坯烧结过程中存在大量的线收缩,收缩率达到11%~20%,所以该工艺生 产紧公差的制品有限。 ?MIM工序繁多,包括混料、注射成型、脱脂、烧结,制品的尺寸精度受到每道工

粉末冶金原理考试题标准答案

2006 粉末冶金原理课程I考试题标准答案 一、名词解释:( 20 分,每小题 2 分) 临界转速:机械研磨时,使球磨筒内小球沿筒壁运动能够正好经过顶点位置而不发生抛落时,筒体的转动速度 比表面积:单位质量或单位体积粉末具有的表面积 一次颗粒:由多个一次颗粒在没有冶金键合而结合成粉末颗粒称为二次颗粒; 离解压:每种金属氧化物都有离解的趋势,而且随温度提高,氧离解的趋势越大,离解后的氧形成氧分压越大,离解压即是此氧分压。 电化当量:这是表述电解过程输入电量与粉末产出的定量关系,表达为每 96500库仑应该有一克当量的物质经电解析出 气相迁移:细小金属氧化物粉末颗粒由于较大的蒸气压,在高温经挥发进入气相,被还原后沉降在大颗粒上,导致颗粒长大的过程 颗粒密度:真密度、似密度、相对密度 比形状因子:将粉末颗粒面积因子与体积因子之比称为比形状因子 压坯密度:压坯质量与压坯体积的比值 粒度分布:将粉末样品分成若干粒径,并以这些粒径的粉末质量(颗粒数量、粉末体积)占粉末样品总质量(总颗粒数量、总粉末体积)的百分数对粒径作图,即为粒度分布 二、分析讨论:( 25 分) 1 、粉末冶金技术有何重要优缺点,并举例说明。( 10 分) 重要优点: * 能够制备部分其他方法难以制备的材料,如难熔金属,假合金、多孔材料、特殊功能材料(硬质合金); * 因为粉末冶金在成形过程采用与最终产品形状非常接近的模具,因此产品加工量少而节省材料; * 对于一部分产品,尤其是形状特异的产品,采用模具生产易于,且工件加工量少,制作成本低 , 如齿轮产品。重要缺点: * 由于粉末冶金产品中的孔隙难以消除,因此粉末冶金产品力学性能较相同铸造加工产品偏低; * 由于成形过程需要模具和相应压机,因此大型工件或产品难以制造; * 规模效益比较小 2 、气体雾化制粉过程可分解为几个区域,每个区域的特点是什么?( 10 分) 气体雾化制粉过程可分解为金属液流紊流区,原始液滴形成区,有效雾化区和冷却区等四个区域。其特点如下: 金属液流紊流区:金属液流在雾化气体的回流作用下,金属流柱流动受到阻碍,破坏了层流状态,产生紊流; 原始液滴形成区:由于下端雾化气体的冲刷,对紊流金属液流产生牵张作用,金属流柱被拉断,形成带状 - 管状原始液滴; 有效雾化区:音高速运动雾化气体携带大量动能对形成带状 - 管状原始液滴的冲击,使之破碎,成为微小金属液滴冷却区。此时,微小液滴离开有效雾化区,冷却,并由于表面张力作用逐渐球化。 3 、分析为什么要采用蓝钨作为还原制备钨粉的原料?( 5 分) 采用蓝钨作为原料制备钨粉的主要优点是 * 可以获得粒度细小的一次颗粒,尽管二次颗粒较采用 WO3 作为原料制备的钨粉二次颗粒要大。 * 采用蓝钨作为原料,蓝钨二次颗粒大,(一次颗粒小),在 H2 中挥发少,通过气相迁移长大的机会降低,获得 WO2 颗粒小;在一段还原获得 WO2 后,在干氢中高温进一步还原,颗粒长大不明显,且产量高。

粉末冶金成形技术教程文件

粉末冶金成形技术

第四章粉末冶金成形技术 一、粉末冶金成形定义: 用金属粉末或金属与非金属粉末的混合物作原料,采用压制、烧结及后处理等工序来制造某些金属材料、复合材料或制品的工艺技术。粉末冶金生产工艺与陶瓷制品的生产工艺相似,因此粉末冶金成型技术又常常叫金属陶瓷法。 方法:将均匀混合的粉末材料压制成形,借助粉末原子间的吸引力和机械啮合作用,使制品结合成为具有一定强度的整体,然后再高温烧结,进一步提高制品的强度,获得与一般合金相似的组织。 二、粉末冶金材料或制品 1. 难熔金属及其合金(如钨、钨——钼合金); 2. 组元彼此不相溶,熔点十分悬殊的特殊性能材料,如钨——铜合金; 3. 难溶的化合物或金属组成的复合材料(如硬质合金、金属陶瓷) 三、粉末冶金成型技术特点: 1. 某些特殊性能材料的唯一成型方法; 2. 可直接制出尺寸准确,表面光洁的零件,是少甚至无切削的生产工艺; 3. 节约材料和加工工时; 4. 制品强度较低; 5. 流动性较差,形状受限; 6. 压制成型的压强较高,制品尺寸较小; 7. 压模成本较高。 四、粉末冶金成形过程 原始粉末+添加剂→混合→压制成型→烧结→零件成品

五、粉末冶金工艺理论基础 一)、金属粉末的性能 金属粉末的性能对其成型和烧结过程及制品质量有重要影响,分为化学成分、物理性能和工艺性能。 固态物质按分散程度不同分为致密体、粉末和胶体。 致密体:通常所说的固体,粒径在1mm以上; 胶体微粒:粒径在0.1μm以下; 粉末体或简称粉末:粒径介于二者之间。 1. 粉末的化学成分 主要金属或组元的含量,杂质或夹杂物的含量,气体的含量。 金属的含量一般不低于98-99%。 2. 粉末的物理性能 1)颗粒形状:球状、粒状、片状和针状。影响粉末的流动性、松装密度等。 2)粒度:粉末颗粒的线性尺寸,用“目”来表示,用筛分法等测量。对压制时的比压、烧结时的收缩及烧结制品的力学性能有影响。 3)粒度分布:按粒度不同分为若干级,每一级粉末(按质量、数量或体积)所占的百分比。对粉末的压制和烧结有影响。 4)颗粒比表面积:单位质量粉末的总表面积,可算出颗粒的平均尺寸。对粉末的压制和烧结有影响。 3. 粉末的工艺性能 1)流动性:粉末的流动能力,用50g粉末在规定条件下从标准漏斗中流出所需的时间来表示,单位为s/50g。

粉末冶金基础知识参考文本

粉末冶金基础知识参考文 本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

粉末冶金基础知识参考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 (一)粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末, 其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要 求其杂质和气体含量不超过1%~2%,否则会影响制品的 质量。 2.粉末的物理性能 ⑴粒度及粒度分布 粉料中能分开并独立存在的最小实体为单颗粒。实际 的粉末往往是团聚了的颗粒,即二次颗粒。实际的粉末颗 粒体中不同尺寸所占的百分比即为粒度分布。

⑵颗粒形状即粉末颗粒的外观几何形状。常见的有球状、柱状、针状、板状和片状等,可以通过显微镜的观察确定。 ⑶比表面积 即单位质量粉末的总表面积,可通过实际测定。比表面积大小影响着粉末的表面能、表面吸附及凝聚等表面特性。 3.粉末的工艺性能 粉末的工艺性能包括流动性、填充特性、压缩性及成形性等。 ⑴填充特性 指在没有外界条件下,粉末自由堆积时的松紧程度。常以松装密度或堆积密度表示。粉末的填充特性与颗粒的大小、形状及表面性质有关。 ⑵流动性

粉末冶金材料标准表

粉末冶金材料标准表 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】

公司制造的铁基粉末冶金零件执行标准与成分性能<一>G B/

590 66 < 690 35 60 烧结铁和烧结碳钢的化学成分 (%). 材料牌号Fe C F-0000 注: 用差减法求出的其它元素 (包括为了特殊目的而添 加的其它元素)总量的最大值 为%。▲ 注: 用差减法求出的其它元素 (包括为了特殊目的而添 加的其它元素)总量的最大值 烧结铁-铜合金和 烧结铜钢的化学 成分(%). 材料牌号Fe Cu C FC-0200 烧结铁-镍合金和烧结镍 钢的化学成分(%). 材料牌号Fe Ni Cu C FN-0200 注: 用差减法求出的其它 元素(包括为了特殊目的 而添加的其它元素)总量 的最大值为% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号 最小强 度 (A)(E) 拉伸性能 横 向 断 裂 压缩 屈服 强度 %) 硬度 密度 屈 服 极 限 极限 强度 屈服强 度 %) 伸 长 率 宏观 (表 现) 微观 (换算 的) MPa MPa MPa % MPa MPa 络氏g/cm3 FC-0200-15 -18 -21 -24 100 170 140 310 120 11HR B N/A 120 190 160 350140 18 140 210 180 390 160 26 170 230 200 430 180 36 FC-0205-30 -35 -40 -45 210 240 240 < 410 340 37HR B N/A 240 280 280 < 520 370 48 280 340 310 < 660 390 60 310 410 340 < 790 410 72 FC-0205-60HT -70HT -80HT -90HT 410 480 < 660 390 19HR C 58HRC 480 550< 760 490 25 58 550620 (D) < 830 590 31 58 620 690 < 930 660 36 58

粉末冶金工艺及材料基础知识介绍

粉末冶金工艺及材料基础知识介绍 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。

1 粉末冶金基础知识 ⒈1 粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴粒度及粒度分布

粉末冶金模具设计说明书

前言 材料是中国四大产业之一,它包括有机高分子材料、复合材料、金属材料及无机非金属材料。粉末冶金技术作为金属材料制造的一种,以其不可替代的独特优势与其它制造方法共同发展。粉末冶金相对其它冶金技术来说具有:成本低;加工余量少;原料利用率高;能生产多孔材料等其它方法不能生产或着很难生产的材料等优势。 粉末冶金是制取金属粉末以及将金属粉末或金属粉末与非金属粉末混合料成型和烧结来制取粉末冶金材料或粉末冶金制品的技术。粉体成形是粉体材料制备工艺的基本工序。模具是实现粉体材料成形的关键工艺装备。模具的设计要尽可能的接近产品的形状,机构设计合理表面光滑,减少应力集中,避免压坯分层、开裂。模具本身要有一定的强度保证压制的次数,不易变形。 粉体模压成形模具主要零件包括:阴模、芯杆、模冲。模具设计首先要厂家提供产品图,再确定成型的方式,收集压坯设计的基本参数(包括:松装密度、压坯密度、粉体的流动性、及烧结收缩系数等。)来算得压坯的尺寸。根据压坯形状尺寸以及服役条件和要求来设计出成型模具尺寸,校核模具强度。最后在用模具试压,若压坯合格,则此模具复合要求。 本次课程设计之前,我们已经学习了《热处理原理与工艺》、《金属物理与力学性能》、《粉末冶金原理》、《硬质合金生产原理》等相关课程的知识。 这次在老师的指导下,和同学的相互讨论,自己查阅资料,基本上懂得了模具设计的步骤和方法。相信经过这次设计后,对以后的工作会有很大的帮助。

1 设计任务 本课程设计的任务是生产一批有色金属扁材拉制模坯,其形状和尺寸如下图: 1.1 产品分析 由产品图可知H/D<3,因此,该产品适合单向压制。产品的斜边角度不大,因此,装粉比较容易,可用单从头压制。产品内部的斜角可直接做在芯杆上。菱角的倒角不长,可适合用上冲头压制。 1.2 材质的选择 该模具生产的产品用于拉制模坯,对产品的强度及耐磨性能要求很高,再根据客户所提供的要求,综合考虑选用硬质合金材料YG8作为材质。 2 压坯设计 2.1 压坯形状设计 型号 D H a b h h 1 h 2 R r e 42-14×5.9 45 20 14.6 5.9 3 3 6 4 1 1.5

粉末冶金_论文司宗甲

先进制造技术---粉末冶金技术 2013届机械在职研究生司宗甲(扬州保来得科技实业有限公司) 摘要:粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程成为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切削或少切削的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 关键词:粉末冶金、基本工序、应用、发展方向、问题及机遇 一、世界粉末冶金工业概况 2012年全球粉末货运总量约为88万吨,其中美国占51%,欧洲18%,日本13%,其它国家和地区18%。铁粉占整个粉末总量的90%以上。从2010年起,世界铁粉市场持续增长,4年时间增加了近20%。 汽车行业仍然是粉末冶金工业发展的最大动力和最大用户。一方面汽车的产量在不断增加,另一方面粉末冶金零件在单辆汽车上的用量也在不段增加。北美平均每辆汽车粉末冶金零件用量最高,为19.5公斤,欧洲平均为9公斤,日本平均为8公斤。中国由于汽车工业的高速发展,拥有巨大的粉末冶金零部件市场前景,已经成为众多国际粉末冶金企业关注的焦点。 粉末冶金铁基零件在汽车上主要应用于发动机、传送系统、ABS系统、点火装置等。汽车发展的两大趋势分别为降低能耗和环保;主要技术手段则是采用先进发动机系统和轻量化。 欧洲对汽车尾气过滤为粉末冶金多孔材料又提供了很大的市场。在目前的发动机工作条件下,粉末冶金金属多孔材料比陶瓷材料具有更好的性能优势和成本优势。 工具材料是粉末冶金工业另一类重要产品,其中特别重要的是硬质合金。要求加工工具本身更锋利、刚性更好、韧性更高;加工材料的范围扩大到吕合、镁合金、钛合金以及陶瓷等;尺寸精度要求更高;加工成本要求更低;环境影响要减到最小,干式加工比例更大。这些新要求加快了粉末冶金工具材料的发展。 二、粉末冶金技术简介 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。 粉末冶金工艺的基本工序是: 1、原料粉末的制备。现有的制粉方法大体可分为两类:机械法和物理化学法。而机械法可分为:机械粉碎及雾化法;物理化学法又分为:电化腐蚀法、还原法、化合法、还原-化合法、气相沉积法、液相沉积法以及电解法。其中应用最为广泛的是还原法、雾化法和电解法。 2、粉末成型为所需形状的坯块。成型的目的是制得一定形状和尺寸的压坯,并使其具有一定的密度和强度。成型的方法基本上分为加压成型和无压成型。加压成型中应用最多的是模压成型。 3、坯块的烧结。烧结是粉末冶金工艺中的关键性工序。成型后的压坯通过烧结使其得到所要求的最终物理机械性能。烧结又分为单元系烧结和多元系烧结。对于单元系和多元系的固相烧结,烧

粉末冶金成形技术

第四章粉末冶金成形技术 一、粉末冶金成形定义: 用金属粉末或金属与非金属粉末的混合物作原料,采用压制、烧结及后处理等工序来制造某些金属材料、复合材料或制品的工艺技术。粉末冶金生产工艺与陶瓷制品的生产工艺相似,因此粉末冶金成型技术又常常叫金属陶瓷法。 方法:将均匀混合的粉末材料压制成形,借助粉末原子间的吸引力和机械啮合作用,使制品结合成为具有一定强度的整体,然后再高温烧结,进一步提高制品的强度,获得与一般合金相似的组织。 二、粉末冶金材料或制品 1. 难熔金属及其合金(如钨、钨——钼合金); 2. 组元彼此不相溶,熔点十分悬殊的特殊性能材料,如钨——铜合金; 3. 难溶的化合物或金属组成的复合材料(如硬质合金、金属陶瓷) 三、粉末冶金成型技术特点: 1. 某些特殊性能材料的唯一成型方法; 2. 可直接制出尺寸准确,表面光洁的零件,是少甚至无切削的生产工艺; 3. 节约材料和加工工时; 4. 制品强度较低; 5. 流动性较差,形状受限; 6. 压制成型的压强较高,制品尺寸较小; 7. 压模成本较高。 四、粉末冶金成形过程 原始粉末+添加剂→混合→压制成型→烧结→零件成品 五、粉末冶金工艺理论基础 一)、金属粉末的性能 金属粉末的性能对其成型和烧结过程及制品质量有重要影响,分为化学成分、物理性能和工艺性能。 固态物质按分散程度不同分为致密体、粉末和胶体。 致密体:通常所说的固体,粒径在1mm以上; 胶体微粒:粒径在0.1μm以下; 粉末体或简称粉末:粒径介于二者之间。 1. 粉末的化学成分 主要金属或组元的含量,杂质或夹杂物的含量,气体的含量。 金属的含量一般不低于98-99%。 2. 粉末的物理性能 1)颗粒形状:球状、粒状、片状和针状。影响粉末的流动性、松装密度等。 2)粒度:粉末颗粒的线性尺寸,用“目”来表示,用筛分法等测量。对压制时的比压、烧结时的收缩及烧结制品的力学性能有影响。 3)粒度分布:按粒度不同分为若干级,每一级粉末(按质量、数量或体积)所占的百分比。对粉末的压制和烧结有影响。 4)颗粒比表面积:单位质量粉末的总表面积,可算出颗粒的平均尺寸。对粉末的压制和烧结有影响。 3. 粉末的工艺性能 1)流动性:粉末的流动能力,用50g粉末在规定条件下从标准漏斗中流出所需的时间来表示,单位为s/50g。

粉末冶金常识

粉末冶金常识 1.粉末冶金常识之什么是粉末冶金 粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技术。它包括两部分内容,即:(1)制造金属粉末(也包括合金粉末,以下统称"金属粉末")。 (2)用金属粉末(有时也添加少量非金属粉末)作原料,经过混合、成形和烧结,制造材料(称为"粉末冶金材料")或制品(称为"粉末冶金制品")。 2、粉末冶金常识之粉末冶金最突出的优点是什么 粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些制品中以铁代,做到了"省材、节能"。 粉末冶金件 3、粉末冶金常识之什么是"铁基"什么是铁基粉末冶金 铁基是指材料的组成是以铁为基体。铁基粉末冶金是指用烧结(也包括粉末锻造)方法,制造以铁为主要成分的粉末冶金材料和制品(铁基机械零件、减磨材料、摩擦材料,以及其他铁基粉末冶金材料)的工艺总称。 4、粉末冶金常识之用于粉末冶金的粉末制造方法主要有哪几类 粉末制造方法主要有物理化学法和机械粉碎法两大类。前者包括还原法、电解法和羰基法等;后者包括研磨法和雾化法。 5、粉末冶金常识之用还原法制造金属粉末是怎么回事 该法是用还原剂把金属氧化物中的氧夺取出来,从而得到金属粉末的一种方法。 6、粉末冶金常识之什么叫还原剂 还原剂是指能够夺取氧化物中氧的物质。制取金属粉末所用的还原剂,是指能够除掉金属氧化物中氧的物质。就金属氧化物而言,凡是与其中氧的亲合力大于这种金属与氧的亲合力的物质,都称其为这种金属氧化物的还原剂。 7、粉末冶金常识之粉末还原退火的目的是什么 粉末还原退火的目的主要有以下三个方面:(1)去除金属粉末颗粒表面的氧化膜;(2)除掉颗粒表面吸附的气体和水分等异物;(3)消除颗粒的加工硬化。 粉末冶金工艺流程图 8、粉末冶金常识之用于粉末冶金的粉末性能测定一般有哪几项 用于粉末冶金的粉末性能测定一般有三项:化学成分、物理性能和工艺性能。9、用于粉末冶金的粉末物理性能主要包括那几项