局部阻力系数表

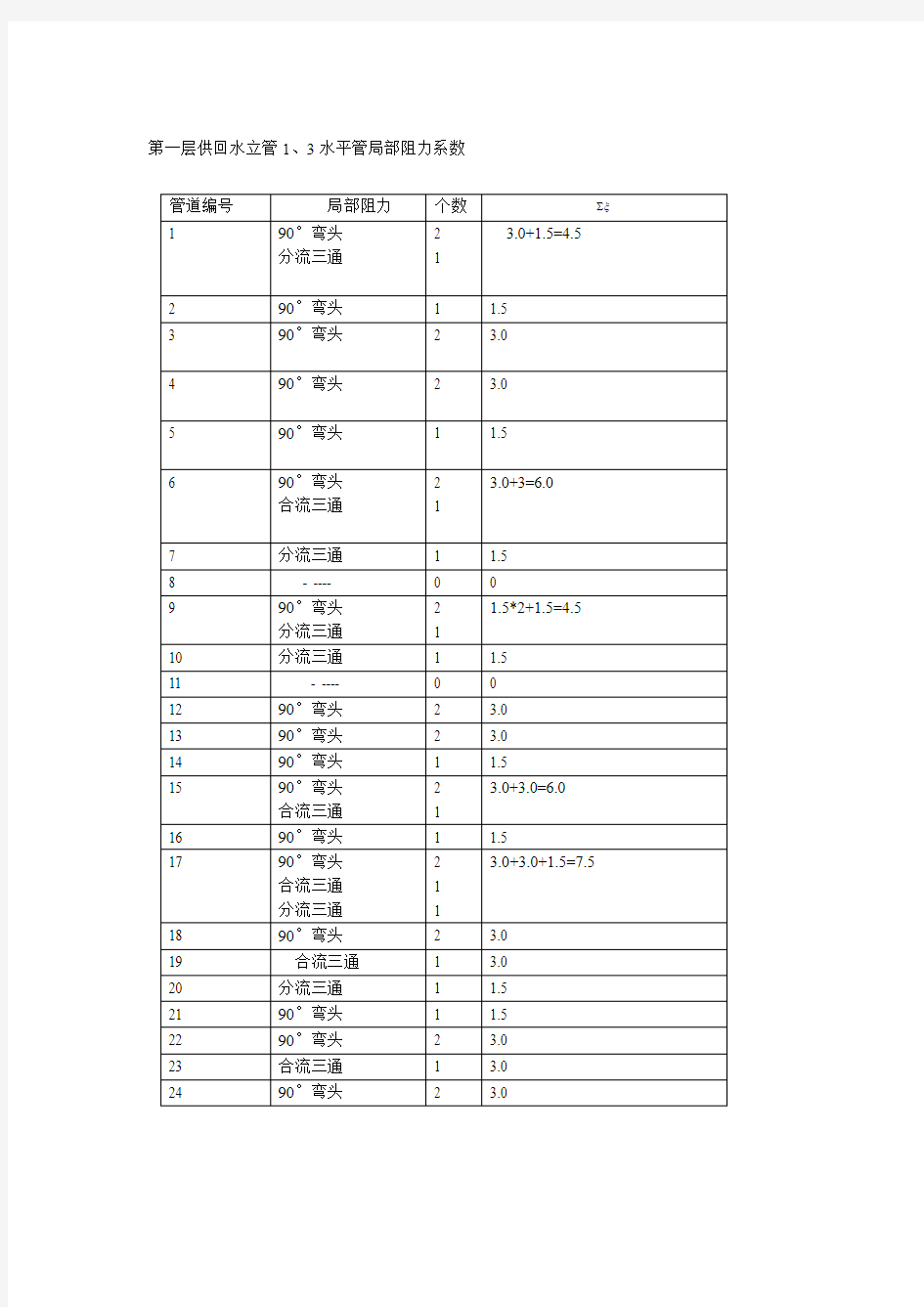

第一层供回水立管1、3水平管局部阻力系数

管道编号局部阻力个数ξ∑

1 90°弯头

分流三通2

1

3.0+1.5=

4.5

2 90°弯头 1 1.5

3 90°弯头 2 3.0

4 90°弯头 2 3.0

5 90°弯头 1 1.5

6 90°弯头

合流三通2

1

3.0+3=6.0

7 分流三通 1 1.5

8 - ---- 0 0

9 90°弯头

分流三通2

1

1.5*2+1.5=4.5

10 分流三通 1 1.5

11 - ---- 0 0

12 90°弯头 2 3.0

13 90°弯头 2 3.0

14 90°弯头 1 1.5

15 90°弯头

合流三通2

1

3.0+3.0=6.0

16 90°弯头 1 1.5

17 90°弯头

合流三通

分流三通2

1

1

3.0+3.0+1.5=7.5

18 90°弯头 2 3.0

19 合流三通 1 3.0

20 分流三通 1 1.5

21 90°弯头 1 1.5

22 90°弯头 2 3.0

23 合流三通 1 3.0

24 90°弯头 2 3.0

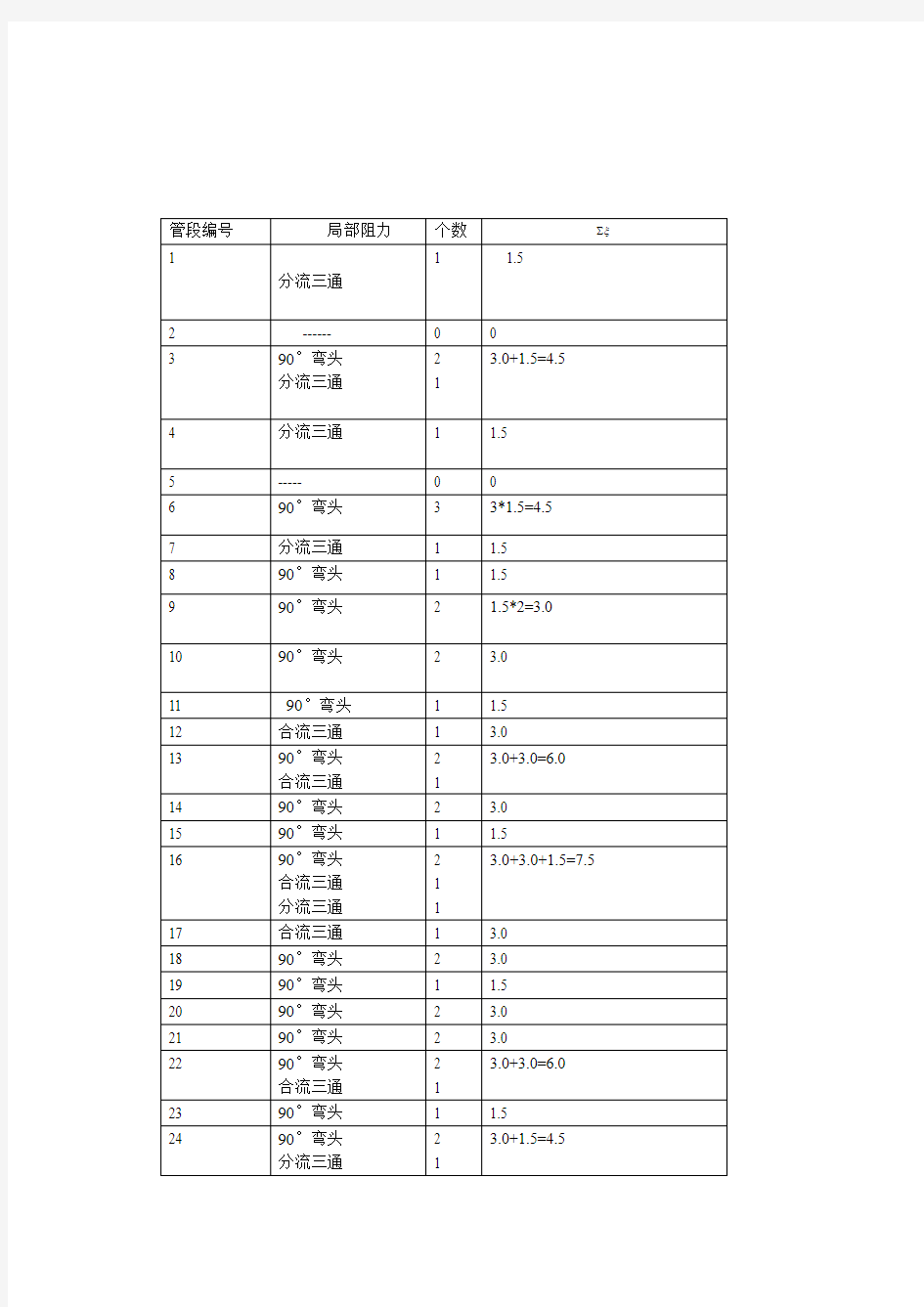

管段编号局部阻力个数ξ∑1

分流三通

1 1.5

2 ------ 0 0

3 90°弯头

分流三通2

1

3.0+1.5=

4.5

4 分流三通 1 1.5

5 ----- 0 0

6 90°弯头 3 3*1.5=4.5

7 分流三通 1 1.5

8 90°弯头 1 1.5

9 90°弯头 2 1.5*2=3.0

10 90°弯头 2 3.0

11 90°弯头 1 1.5

12 合流三通 1 3.0

13 90°弯头

合流三通2

1

3.0+3.0=6.0

14 90°弯头 2 3.0

15 90°弯头 1 1.5

16 90°弯头

合流三通

分流三通2

1

1

3.0+3.0+1.5=7.5

17 合流三通 1 3.0

18 90°弯头 2 3.0

19 90°弯头 1 1.5

20 90°弯头 2 3.0

21 90°弯头 2 3.0

22 90°弯头

合流三通2

1

3.0+3.0=6.0

23 90°弯头 1 1.5

24 90°弯头

分流三通2

1

3.0+1.5=

4.5

第二层立管1的局部阻力计算表

管道编号局部阻力个数ξ∑

1 90°弯头

分流三通2

1

3.0+1.5=

4.5

2 90°弯头 1 1.5

3 90°弯头 2 3.0

4 90°弯头 2 3.0

5 90°弯头 1 1.5

6 90°弯头

合流三通2

1

3.0+3=6.0

7 分流三通 1 1.5

8 90°弯头 1 1.5

9 分流三通 1 1.5

10 90°弯头 1 1.5

11 90°弯头 2 3.0

12 90°弯头 2 3.0

13 90°弯头 1 1.5

14 合流三通 1 3.0

15 90°弯头 1 1.5

16 合流三通 1 3.0

管道编号局部阻力个数ξ∑1 90°弯头 4 4*1.5=6

2 分流三通 1 1.5

3 90°弯头

分流三通3

1

1.5*3+1.5=6

4 分流三通 1 1.5

5 90°弯头 2 3

6 90°弯头 1 1.5

7 合流三通 1 3

8 90°弯头 3 4.5

9 90°弯头 1 1.5

10 分流三通 1 1.5

11 90°弯头 1 1.5

12 分流三通 1 1.5

13 90°弯头 1 1.5

14 90°弯头

分流三通2

1

4.5

15 90°弯头 2 3

16 90°弯头 1 1.5

17 合流三通 1 3

18 合流三通 1 3

19 90°弯头 1 1.5

20 90°弯头 1 1.5

21 90°弯头

合流三通3

1

4.5+3=7.5

22 90°弯头 2 3

23 90°弯头 4 6

管道编号局部阻力个数ξ∑1 分流三通 1 1.5

2 分流三通

90°弯头1

2

4.5

3 90°弯头 1 1.5

4 分流三通 1 1.5

5 90°弯头 1 1.5

6 90°弯头 1 1.5

7 90°弯头 2 3

8 90°弯头 2 3

9 90°弯头 1 1.5

10 合流三通 1 3

11 90°弯头

合流三通2

1

6

12 90°弯头 1 1.5

13 90°弯头

分流三通2

1

4.5

14 90°弯头 1 1.5

15 90°弯头 2 3

16 90°弯头 2 3

17 90°弯头 1 1.5

18 合流三通

90°弯头1

2

6

19 90°弯头 1 1.5

五层立管2的局部阻力系数表

管道编号局部阻力个数ξ∑

1 90°弯头 4 4*1.5=6

2 分流三通 1 1.5

3 90°弯头

分流三通3

1

1.5*3+1.5=6

4 分流三通 1 1.5

5 90°弯头 2 3

6 90°弯头 1 1.5

7 合流三通 1 3

8 90°弯头 3 4.5

9 90°弯头 1 1.5

10 分流三通 1 1.5

11 90°弯头 1 1.5

12 分流三通 1 1.5

13 90°弯头 1 1.5

14 90°弯头

分流三通2

1

4.5

15 90°弯头

合流三通2

1

6

16 90°弯头 1 1.5

17 合流三通 1 3

18 合流三通 1 3

19 90°弯头 1 1.5

20 90°弯头 1 1.5

21 90°弯头

合流三通3

1

4.5+3=7.5

22 90°弯头 2 3

23 90°弯头 4 6

24 90°弯头 1 1.5

25 90°弯头 1 1.5

26 135弯头

分流三通2

1

4.5

27 90°弯头 1 1.5

28 135弯头

合流三通2

1

6

29 90°弯头 1 1.5

立管3的局部阻力系数表

30 90°弯头 2 3 31

90°弯头

2

3

管道编号 局部阻力 个数 ξ

∑

1 分流三通 1 1.5

2 分流三通 90°弯头 1 2 4.5

3 90°弯头 1 1.5

4 分流三通 1 1.

5 5 90°弯头 1 1.5

6 90°弯头 1 1.5

7 合流三通 1 3

8 分流三通 1 3

9 90°弯头 1 1.5 10 合流三通 1 3 11 90°弯头 合流三通 2 1 6 12 90°弯头 1 1.5 13 90°弯头 分流三通 2 1 4.5 14 90°弯头 1 1.5 15 90°弯头 2 3 16 90°弯头 2 3 17 90°弯头 1 1.5 18 合流三通 90°弯头 1 2 6 19 90°弯头 1 1.5 20 90°弯头 1 1.5 21 90°弯头 1 1.5 22 135弯头 90弯头 1 2 4.5 23

135弯头 90弯头

1 2

4.5

局部阻力系数

阻力分为多种阻力,其中空气阻力Fw它的计算公式是:Fw=1/16·A·Cw·v2(kg),v为行车速度,单位:m/s;A为汽车横截面面积,单位:m2:Cw为风阻系数。 局部阻力系数(coefficient of local resistance) 与流体方向和速度变化有关的系数 具体指:流体流经设备及管道附件所产生的局部阻力与相应动压的比值,其值为无量纲数。 功能:用于计算流体受局部阻力作用时的能量损失。 公式:动压= 局部阻力系数*ρ*V*V*1/2 其中λ为摩擦系数,量纲为一;1为管长;d为管径;ρ为流体密度;u为流速。 本式表明流体流动阻力△pf与流动管道长度呈正比;与管道直径呈反比,与流体动能pu2/2呈正比。 其中le为当量长度,即将局部阻力折合成相当长度的直管来计算;ζ成为局部阻力系数。le和ζ都是由实验来确定的。 空气阻力跟速度成平方正比关系,也就是说:速度增加1倍,汽车受到的阻力就会增加3倍。因此高速行驶汽车对空气阻力的影响非常明显,车速高,发动机就要将相当一部分的动力,或者说燃油能量用于克服空气阻力。换句话讲,空气阻力小不仅可以节约燃油,在发动机功率相同的条件下,还能达到更高的车速。 风阻是车辆行驶时来自空气的阻力,一般空气阻力有三种形式: 第一是气流撞击车辆正面所产生的阻力,就像拿一块木板

顶风而行,所受到的阻力几乎都是气流撞击所产生的阻力。 ◆第二是摩擦阻力,空气与划过车身一样会产生摩擦力,然 而以一般车辆能行驶的最快速度来说,摩擦阻力小到几乎可以忽略。 ◆第三则是外型阻力(下图可说明何谓外型阻力),一般来说, 车辆高速行驶时,外型阻力是最主要的空气阻力来源

阻力系数

五、数据处理 由于实验中的水温变化较小,平均温度为27.2,查得 ρ水= 995.7 kg/m3 μ水= 0.8545 mPa·s 局部阻力管径d:20.0 mm 测量长度l:95 cm 光滑管径d:20.0 mm 测量长度l:100 cm 粗糙管径d:21.0 mm 测量长度l:100 cm 1.估算粗管的相对粗糙度和绝对粗糙度 由 hf = △p f/ρ = λlu2/2d 得:λ= 2d△p f/ρlu2 将粗糙管的第一组数据代入得; u = 1.3÷3600÷(3.14×0.01052) = 1.0431 m/s λ = (2×0.021×1.52×1000)÷(995.7×1×1.04312) = 0.0589 同理可得: 由 Re = duρ/μ得(粗糙管的第一组数据): Re =0.021×1.0431×995.7÷(0.8545÷1000) = 25525 同理可得: 由此可以作出λ- Re曲线,如下所示:

由趋势线可以知道,λ- Re 曲线近似于一条平行于Re 轴线的直线,且在一定范围内无论Re 取何值,其λ都接近于0.059。 所以经过查表可知,此粗管的相对粗糙度近似为: ε/d = 0.03 则绝对粗糙度为 ε = 0.03×0.021 = 0.00063 2. 根据光滑管实验结果,对照柏拉修斯方程,计算误差: 同第一步计算λ值一样,由公式 λ= 2d △p f /ρlu 2 可根据实验数据计而根据柏拉修斯方程 λ= 0.3164/Re 0.25 ,以第一组数据为例计算如下: Re = du ρ/μ =0.020×1.1500×995.7÷(0.8545÷1000) =26801 则 λ= 0.3164/Re 0.25 =0.3164÷26801 0.25 =0.0247 误差为 (0.0179 - 0.0247)÷0.0247 = -27.5 % 同理可计算其他各组数据的误差为:

管道阻力损失计算

管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计 算: (6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为:

(6-1-3) 以上各式中 λ——摩擦阻力系数; v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中 K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正

流体阻力系数

流体阻力系数 一个物体在流体(液体或气体)中和流体有相对运动时,物体会受到流体的阻力。阻力的方向和物体相对于流体的速度方向相反,其大小和相对速度的大小有关。 在相对速率v 较小时,阻力f的大小与v 成正比: f = kv 式中比例系数k 决定于物体的大小和形状以及流体的性质. 在相对速率较大以致于在物体的后方出现流体漩涡时,阻力的大小将与v平方成正比。对于物体在空气中运动的情形,阻力 f = CρAvv/2 式中,ρ是空气的密度,A 是物体的有效横截面积,C 为阻力系数。 物体在流体中下落时,受到的阻力随速率增大而增大,当阻力和重力平衡时,物体将以匀速下落。物体在流体中下落的最大速率称为终极速率,又称为收尾速率。对在空气中下落的物体,它的终极速率为: 如图

关键字:2.2.4 流体流动阻力的计算 流动阻力的大小与流体本身的物理性质、流动状况及壁面的形状等因素有关。 化工管路系统主要由两部分组成,一部分是直管,另一部分是管件、阀门等。相应流体流动阻力也分为两种: 直管阻力:流体流经一定直径的直管时由于内摩擦而产生的阻力; 局部阻力:流体流经管件、阀门等局部地方由于流速大小及方向的改变而引起的阻力。 1. 流体在直管中的流动阻力 如图1-24所示,流体在水平等径直管中作定态流动。 在1-1′和2-2′截面间列柏努利方程, 因是直径相同的水平管, 若管道为倾斜管,则 由此可见,无论是水平安装,还是倾斜安装,流体的流动阻力均表现为静压能的减少,仅当水平安装时,流动阻力恰好等于两截面的静压能之差。 把能量损失表示为动能的某一倍数。 令 则(2-19) 式(2-19)为流体在直管内流动阻力的通式,称为范宁(Fanning)公式。式中为无因次系数,称为摩擦系数或摩擦因数,与流体流动的Re及管壁状况有关。 根据柏努利方程的其它形式,也可写出相应的范宁公式表示式: 压头损失(2-20) 压力损失 (2-21) 值得注意的是,压力损失是流体流动能量损失的一种表示形式,与两截面间的压力差意义不同,只有当管路为水平时,二者才相等。 应当指出,范宁公式对层流与湍流均适用,只是两种情况下摩擦系数不同。以下对层流与湍流时摩擦系数分别讨论。 (1)层流时的摩擦系数 流体在直管中作层流流动时摩擦系数的计算式: (2-22) 即层流时摩擦系数λ是雷诺数Re的函数。 (2)湍流时的摩擦系数

水管系统各部件局部阻力系数

并联环路压力损失的最大允许差值双管同程:15% 双管异程:25% 附录C 当量长度表

所谓水泵的选取计算其实就就是估算(很多计算公式本身就就是估算的),估算分的细致些考虑的内容全面些就就是精确的计算。 特别补充:当设计流量在设备的额定流量附近时,上面所提到的阻力可以套用,更多的就是往往都大过设备的额定流量很多。同样,水管的水流速建议计算后,查表取阻力值。 关于水泵扬程过大问题。设计选取的水泵扬程过大,将使得富裕的扬程换取流量的增加,流量增加才使得水泵噪音加大。特别的,流量增加还使得水泵电机负荷加大,电流加大,发热加大,“换过无数次轴承”还就是小事,有很大可能还要烧电机的。 另外“水泵出口压力只有0、22兆帕”能说明什么呢?水泵进出口压差才就是问题的关键。例如将开式系统的

水泵放在100米高的顶上,出口压力如果就是0、22MPa,就这个系统将水泵放在地上向100米高的顶上送,出口压力就就是0、32MPa了! 1、水泵扬程简易估算法暖通水泵的选择:通常选用比转数ns在130~150的离心式清水泵,水泵的流量应为冷水机组额定流量的1、1~1、2倍(单台取1、1,两台并联取1、2。按估算可大致取每100米管长的沿程损失为5mH2O,水泵扬程(mH2O): Hmax=△P1+△P2+0、05L(1+K) △P1为冷水机组蒸发器的水压降。 △P2为该环中并联的各占空调未端装置的水压损失最大的一台的水压降。 L为该最不利环路的管长 K为最不利环路中局部阻力当量长度总与与与直管总长的比值,当最不利环路较长时K值取0、2~0、3,最不利环路较短时K值取0、4~0、6 2、冷冻水泵扬程实用估算方法这里所谈的就是闭式空调冷水系统的阻力组成,因为这种系统就是最常用的系统。 1、冷水机组阻力:由机组制造厂提供,一般为60~100kPa。 2、管路阻力:包括磨擦阻力、局部阻力,其中单位长度的磨擦阻力即比摩组取决于技术经济比较。若取值大则管径小,初投资省,但水泵运行能耗大;若取值小则反之。目前设计中冷水管路的比摩组宜控制在150~200Pa/m范围内,管径较大时,取值可小些。 3、空调未端装置阻力:末端装置的类型有风机盘管机组,组合式空调器等。它们的阻力就是根据设计提出的空气进、出空调盘管的参数、冷量、水温差等由制造厂经过盘管配置计算后提供的,许多额定工况值在产品样本上能查到。此项阻力一般在20~50kPa范围内。 4、调节阀的阻力:空调房间总就是要求控制室温的,通过在空调末端装置的水路上设置电动二通调节阀就是实现室温控制的一种手段。二通阀的规格由阀门全开时的流通能力与允许压力降来选择的。如果此允许压力降取值大,则阀门的控制性能好;若取值小,则控制性能差。阀门全开时的压力降占该支路总压力降的百分数被称为阀权度。水系统设计时要求阀权度S>0、3,于就是,二通调节阀的允许压力降一般不小于40kPa。 根据以上所述,可以粗略估计出一幢约100m高的高层建筑空调水系统的压力损失,也即循环水泵所需的扬程: 1、冷水机组阻力:取80kPa(8m水柱); 管路阻力:取冷冻机房内的除污器、集水器、分水器及管路等的阻力为50kPa;取输配侧管路长度300m与比摩阻200Pa/m,则磨擦阻力为300*200=60000Pa=60kPa;如考虑输配侧的局部阻力为磨擦阻力的50%,则局部阻力为60kPa*0、5=30kPa;系统管路的总阻力为50kPa+60kPa+30kPa=140kPa(14m水柱); 3、空调末端装置阻力:组合式空调器的阻力一般比风机盘管阻力大,故取前者的阻力为45kPa( 4、5水柱); 4、二通调节阀的阻力:取40kPa(0、4水柱)。 5、于就是,水系统的各部分阻力之与为:80kPa+140kPa+45kPa+40kPa=305kPa(30、5m水柱) 6、水泵扬程:取10%的安全系数,则扬程H=30、5m*1、1=33、55m。 根据以上估算结果,可以基本掌握类同规模建筑物的空调水系统的压力损失值范围,尤其应防止因未经过计算,过于保守,而将系统压力损失估计过大,水泵扬程选得过大,导致能量浪费。 (1)冷、热水管路系统 闭式水系统 Hp=hf+hd+hm (10-13) 式中hf、hd——水系统总的沿程阻力与局部阻力损失,Pa hm——设备阻力损失,Pa hd/ hf值,小型住宅建筑在1~1、5之间大型高层建筑在0、5~1之间远距离输送管道(集中供冷)在0、2~0、6之间。设备阻力损失见表10-5。

(完整版)管道内的局部阻力及损失计算

第四节管道内的局部阻力及损失计算 在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。因此一般的管路系统中,既有沿程损失,又有局部损失。 4.4.1 局部损失的产生的原因及计算 一、产生局部损失的原因 产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。这里结合几种常见的管道来说明。 ()() 图4.9 局部损失的原因 对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。局部损失就发生在旋涡开始到消失的一段距离上。 图4.9()给出了弯曲管道的流动。由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。 综上所述,碰撞和旋涡是产生局部损失的主要原因。当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。在测量局部损失的实验中,实际上也包括了沿程损失。 二、局部损失的计算 如前所述,单位重量流体的局部能量损失以表示

阀门局部阻力系数的测定指导书

阀门局部阻力系数的测定 一、 实验目的 (1)掌握管道沿程阻力系数和局部阻力系数的测定方法。 (2)了解阻力系数在不同流态,不同雷诺数下的变化情况。 (3)测定阀门不同开启度时(全开、约30°、约45°三种)的阻力系数。 (4)掌握三点法、四点法量测局部阻力系数的技能。 二、实验仪器 图1实验仪器简图 1. 水箱2.供水管3. 水泵开关4. 进水阀门5.细管沿程阻力测试段6.突扩7.粗管沿程阻力测试段8. 突缩9.测压管10.实验阀门 11.出水调节阀门 12.计量箱 13.量筒14.回水管15.实验桌 三、阀门阻力实验原理 图2 阀门的局部水头损失测压管段 对1、4两断面列能量方程式,可求得阀门的局部水头损失及2(L 1+ L 2)长 度上的沿程水头损失,以h w1表之,则 14 11h p p h w ?=-= γ 对2、3两断面列能量方程式,可求得阀门的局部水头损失及(L 1+ L 2)长 度上的沿程水头损失,以h w2表之,则

23 22h p p h w ?=-= γ ∴阀门的局部水头损失h 1应为: 1212h h h ?-?= 亦即 122 22h h g v ?-?=ζ ∴阀门的局部水头损失系数为: 2122) 2(v g h h ?-?=ζ 式中v 为管道的平均流速 四、实验步骤及要求 (1)本实验共进行三组实验:阀门全开、开启30°、开启45°,每组实验做三个实验点。 (2)开启进水阀门,使压差达到测压计可量测的最大高度。 (3)测读压差,同时用体积法量测流量 (4)每组三个实验点的压差植不要太接近 (5)绘制d=f (ζ)曲线。 (五)问题讨论: (1)同一开启度,不同流量下,ζ值应为定值抑或变值,何故? (2)不同开启度时,如把流量调至相等,ζ值是否相等? (六)绘图:

Fluent中升力系数阻力系数定义

问题:圆柱绕流在fluent中如何得到阻力系数和升力系数?具体的设置是怎样的?是要监测得到阻力和升力吗?它们分别怎么设置来得到? 答:首先要在report-reference value里设置参考速度和长度 然后solve-monitor-force中设置监测drag,lift就可以了 阻力和升力是可以得到的,得到之后再除以1/2pV**2S就可以了 问题:fluent中升阻力系数如何定义? 答:升力系数定义: FLUENT的升力系数是将升力除以参考值计算的动压 (0.5*density*(velocity**2)*area=0.5*1.225* (1**2)*1=0.6125),可以说只是对作用力进行了无量纲化,对自己有用的升力系数还需要动手计算一下,report一下积分的面积和力,自己计算。 其实本身系数就是一个无量纲化的过程,不同的系数有不同的参考值,就像计算Re数时的参考长度,是一个特征长度,反应特征即可 作为Cl、Cd也是具有特定含义的系数,参考面积的取法是特定的,比如投影面积等等,但是这个在Fluent 里是没有体现的 Fluent里面你不做设置,就是照上面的帖子这样计算出来的, 并不是你所期望的参考值,自己需要设定,对需要的参考值要做在里面设定 另外:参考值的改变不影响迭代计算的过程,只是在后处理一些参数的时候应用到 user guide 的相关内容 26.8 Reference Values You can control the reference values that are used in the computation of derived physical quantities and nondimensional coefficients. These reference values are used only for postprocessing. Some examples of the use of reference values include the following: Force coefficients use the reference area, density, and velocity. In addition, the pressure force calculation uses the reference pressure. Moment coefficients use the reference length, area, density and velocity. In addition, the pressure force calculation uses the reference pressure. Reynolds number uses the reference length, density, and viscosity. Pressure and total pressure coefficients use the reference pressure, density, and velocity.

1阻力系数和升力系数的计算

目录 1 阻力系数和升力系数的计算...................................................................................................1 2 俯仰力矩系数的计算...............................................................................................................1 3 法向力系数对攻角导数的计算...............................................................................................1 4 俯仰阻尼力矩系数的计算.......................................................................................................2 5 俯仰阻尼力矩系数的推导. (2) 1 阻力系数和升力系数的计算 n C —法向力系数;a C —轴向力系数; d C —阻力系数;L C —升力系数。 α—攻角。 cos sin L n a C C C αα=? sin cos d n a C C C αα=+ 2 俯仰力矩系数的计算 ()m n cp cg C C x x =? 3 法向力系数对攻角导数的计算 1(|1)(180)0(180)0o o o n n o n C C C ααπαα πα=?×=?=?×≠??

谈通风管道局部阻力计算方法

谈通风管道局部阻力计算方法 胡宝林 在通风除尘与气力输送系统中,管道的局部阻力主要在弯头、变径管、三通、阀门等管件和重杂物分离器、供料器、卸料器、除尘器等设备上产生。由于管件形状和设备结构的不确定性以及局部阻力的复杂性,目前许多局部阻力系数还不能用 公式进行计算,只能通过大量的实验测试阻力再推算阻力系数,并制成表格供设计 者查询。例如在棉花加工生产线上,常规的漏斗形重杂物分离器压损为300R左右, 离心式籽棉卸料器压损为400匕左右,这些都是实测数据,由于规格结构不同差异也会很大,所以仅供参考。只有一些常见的形状或结构比较确定的管件及设备可通过公式计算阻力系数,例如弯头、旋风除尘器等。局部阻力是管道阻力的重要组成部分,一个R=4D 90°弯头的阻力相当于2.5?6.5m的直管沿程阻力。由于涉及到局部阻力的管件种类繁多,不便一一列举,因此,本文以弯头等常用管件为例重点讨论在纯空气下和带料运行时的局部阻力系数的变化及局部阻力计算方法。 一、纯空气输送时局部阻力和系数 1、局部阻力 当固体边界的形状、大小或者两者之一沿流程急剧变化,流体的流动速度分布就会发生变化,阻力大大增加,形成输送能量的损失,这种阻力称为局部阻力。在产生局部损失的地方,由于主流与边界分离和漩涡的存在,质点间的摩擦和撞击加剧,因而产生的输送能量损失比同样长的直管道要大得多,局部阻力与物料的密度 及速度的平方成正比,局部阻力计算公式: ::.2 式中:出一局部阻力,F a; ?—局部阻力系数,实验取得或公式计算; H d —动压,巳; ‘一空气密度,1.205kg/m3(20°C);-—空气流速,m/s 2、阻力系数

管道的阻力计算

6.1.1 管道的阻力计算 [ 2007-9-4 14:50:31 | By: rsjang ] 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: (6-1-1)对于圆形风管,摩擦阻力计算公式可改为: (6-1-2)圆形风管单位长度的摩擦阻力(又称比摩阻)为:

(6-1-3) 以上各式中 λ——摩擦阻力系数; v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; R s——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中 K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度 v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 (6-1-5)

水管系统各部件局部阻力系数

并联环路压力损失的最大允许差值双管同程:15% 双管异程:25%

附录C 当量长度表

所谓水泵的选取计算其实就是估算(很多计算公式本身就是估算的),估算分的细致些考虑的内容全面些就是精确的计算。 特别补充:当设计流量在设备的额定流量附近时,上面所提到的阻力可以套用,更多的是往往都大过设备的额定流量很多。同样,水管的水流速建议计算后,查表取阻力值。 关于水泵扬程过大问题。设计选取的水泵扬程过大,将使得富裕的扬程换取流量的增加,流量增加才使得水泵噪音加大。特别的,流量增加还使得水泵电机负荷加大,电流加大,发热加大,“换过无数次轴承”还是小事,有很大可能还要烧电机的。 另外“水泵出口压力只有0.22兆帕”能说明什么呢?水泵进出口压差才是问题的关键。例如将开式系统的水泵放在100米高的顶上,出口压力如果是0.22MPa,就这个系统将水泵放在地上向100米高的顶上送,出口压力就是0.32MPa了! 1、水泵扬程简易估算法暖通水泵的选择:通常选用比转数ns在130~150的离心式清水泵,水泵的流量应为冷水机组额定流量的1.1~1.2倍(单台取1.1,两台并联取1.2。按估算可大致取每100米管长的沿程损失为5mH2O,水泵扬程(mH2O): Hmax=△P1+△P2+0.05L(1+K) △P1为冷水机组蒸发器的水压降。 △P2为该环中并联的各占空调未端装置的水压损失最大的一台的水压降。 L为该最不利环路的管长 K为最不利环路中局部阻力当量长度总和和与直管总长的比值,当最不利环路较长时K值取0.2~0.3,最不利环路较短时K值取0.4~0.6 2、冷冻水泵扬程实用估算方法这里所谈的是闭式空调冷水系统的阻力组成,因为这种系统是最常用的系统。 1.冷水机组阻力:由机组制造厂提供,一般为60~100kPa。 2.管路阻力:包括磨擦阻力、局部阻力,其中单位长度的磨擦阻力即比摩组取决于技术经济比较。若取值大则管径小,初投资省,但水泵运行能耗大;若取值小则反之。目前设计中冷水管路的比摩组宜控制在150~200Pa/m 范围内,管径较大时,取值可小些。 3.空调未端装置阻力:末端装置的类型有风机盘管机组,组合式空调器等。它们的阻力是根据设计提出的空气进、出空调盘管的参数、冷量、水温差等由制造厂经过盘管配置计算后提供的,许多额定工况值在产品样本上能查到。此项阻力一般在20~50kPa范围内。 4.调节阀的阻力:空调房间总是要求控制室温的,通过在空调末端装置的水路上设置电动二通调节阀是实现室温控制的一种手段。二通阀的规格由阀门全开时的流通能力与允许压力降来选择的。如果此允许压力降取值大,则阀门的控制性能好;若取值小,则控制性能差。阀门全开时的压力降占该支路总压力降的百分数被称为阀权度。水系统设计时要求阀权度S>0.3,于是,二通调节阀的允许压力降一般不小于40kPa。 根据以上所述,可以粗略估计出一幢约100m高的高层建筑空调水系统的压力损失,也即循环水泵所需的扬程: 1.冷水机组阻力:取80kPa(8m水柱); 管路阻力:取冷冻机房内的除污器、集水器、分水器及管路等的阻力为50kPa;取输配侧管路长度300m与比摩阻200Pa/m,则磨擦阻力为300*200=60000Pa=60kPa;如考虑输配侧的局部阻力为磨擦阻力的50%,则局部阻力为60kPa*0.5=30kPa;系统管路的总阻力为50kPa+60kPa+30kPa=140kPa(14m水柱); 3.空调末端装置阻力:组合式空调器的阻力一般比风机盘管阻力大,故取前者的阻力为45kPa( 4.5水柱); 4.二通调节阀的阻力:取40kPa(0.4水柱)。

空气阻力的计算

空气阻力的计算 空气阻力的计算公式是什么? 空气阻力Fw是空气对前进中的汽车形成的一种反向作用力,它的计算公式是:Fw=1/16·A·Cw·v2(kg) 其中:v为行车速度,单位:m/s;A为汽车横截面面积,单位:m2:Cw为风阻系数。 空气阻力跟速度成平方正比关系,也就是说:速度增加1倍,汽车受到的阻力会增加3倍。因此高速行车对空气阻力的影响非常明显,车速高,发动机就要将相当一部分的动力,或者说燃油能量用于克服空气阻力。换句话讲,空气阻力小不仅能节约燃油,在发动机功率相同的条件下,还能达到更高的车速。空气阻力的大小除了取决于车的速度外,还跟汽车的截面积A和风阻系数Cw有关。 风阻系数Cw是一个无单位的数值。它描述的是车身的形状。根据车的外形不同,Cw值一般在0.3(好)—0.6(差)之间。光滑的车身造型(最理想为水滴型)使气流流过车身后的速度变化小,不会形成旋涡,Cw值就低;相反,如果车身外形有棱有角又有缝,Cw值就高。一般赛车将车轮设计在车身之外,自成一体。理论上每一辆车的Cw可以在模型制作阶段测得,但准确的Cw值都必须在出了成品之后,通过做风洞实验来获得。 通过改善汽车的空气动力学性能,比如变化尾翼、底盘罩、前部进风口和轮毂帽,都能降低风阻系数。而降低车身高度,等于减小了截面积,或使车身更多地盖住轮子,也有利于降低空气阻力。 == 空气阻力. 空气阻力是与物体运动的速率成正比的,即:f=kv k是空气摩擦系数,和空气密度有关,在我们能找到的丢东西的地方,一般可以认为是一个常数. 当物体从空中开始下落的时候,v很小,f很小,mg>f,所以物体逐渐加速.随着速度 的增加,f增加,最终会达到mg=f的平衡点.此时,物体就开始了匀速下落.并且我们知道下落的速率便是v=mg/k在一般意义上我们说的重量,指的便是mg. 冬季奥林匹克运动会向我们展示了一幅幅完美的气体动力学画面。不管是速滑、雪橇还是跳台滑雪运动员,他们在风洞中的轮廓看上去都几近完美。由于百分之一秒就可能决定胜负,所以尽可能地减小风阻就是迫在眉睫的事情了。 一个移动物体所受的风阻取决于许多因素,例如它的速度,速度增加一倍,物体所受的阻力就会是原阻力的四倍。重要的还有风阻系数,通常它只取决于移动物体的形状。风阻系数缩写为“Cw”,是一个无单位的数。我们在汽车目录的参数一栏中也可以看到。一辆车(滑

空气阻力的计算公式是什么

空气阻力的计算公式是什么? 空气阻力Fw是空气对前进中的汽车形成的一种反向作用力,它的计算公式是:Fw=1/16·A·Cw·v2(kg) 其中:v为行车速度,单位:m/s;A为汽车横截面面积,单位:m2:Cw为风阻系数。 空气阻力跟速度成平方正比关系,也就是说:速度增加1倍,汽车受到的阻力会增加3倍。因此高速行车对空气阻力的影响非常明显,车速高,发动机就要将相当一部分的动力,或者说燃油能量用于克服空气阻力。换句话讲,空气阻力小不仅能节约燃油,在发动机功率相同的条件下,还能达到更高的车速。空气阻力的大小除了取决于车的速度外,还跟汽车的截面积A和风阻系数Cw有关。 风阻系数Cw是一个无单位的数值。它描述的是车身的形状。根据车的外形不同,Cw值一般在0.3(好)—0.6(差)之间。光滑的车身造型(最理想为水滴型)使气流流过车身后的速度变化小,不会形成旋涡,Cw值就低;相反,如果车身外形有棱有角又有缝,Cw值就高。一般赛车将车轮设计在车身之外,自成一体。理论上每一辆车的Cw可以在模型制作阶段测得,但准确的Cw值都必须在出了成品之后,通过做风洞实验来获得。 通过改善汽车的空气动力学性能,比如变化尾翼、底盘罩、前部进风口和轮毂帽,都能降低风阻系数。而降低车身高度,等于减小了截面积,或使车身更多地盖住轮子,也有利于降低空气阻力。 == 空气阻力. 空气阻力是与物体运动的速率成正比的,即:f=kv k是空气摩擦系数,和空气密度有关,在我们能找到的丢东西的地方,一般可以认为是一个常数. 当物体从空中开始下落的时候,v很小,f很小,mg>f,所以物体逐渐加速.随着速度 的增加,f增加,最终会达到mg=f的平衡点.此时,物体就开始了匀速下落.并且我们知道下落的速率便是v=mg/k在一般意义上我们说的重量,指的便是mg. 冬季奥林匹克运动会向我们展示了一幅幅完美的气体动力学画面。不管是速滑、雪橇还是跳台滑雪运动员,他们在风洞中的轮廓看上去都几近完美。由于百分之一秒就可能决定胜负,所以尽可能地减小风阻就是迫在眉睫的事情了。 一个移动物体所受的风阻取决于许多因素,例如它的速度,速度增加一倍,物体所受的阻力就会是原阻力的四倍。重要的还有风阻系数,通常它只取决于移动物体的形状。风阻系数缩写为“Cw”,是一个无单位的数。我们在汽车目录的参数一栏中也可以看到。一辆车(滑冰运动员也是同样)的Cw值越小,它的流线型就越标准。小的Cw值在汽车驾驶中意味着低油耗,在体育运动中则意味着在同样的用力下能够达到更高的速度。Cw值可用传感器在风洞中进行测量。

标准摩擦阻力系数

第三章 井巷通风阻力 本章重点和难点: 摩擦阻力和局部阻力产生的原因和测算 当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 第一节 井巷断面上风速分布 一、风流流态 1、管道流 同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。 (1)雷诺数-Re 式中:平均流速v 、管道直径d 和流体的运动粘性系数γ。 在实际工程计算中,为简便起见,通常以R e =2300作为管道流动流态的判定准数,即: R e ≤2300 层流, R e >2300 紊流 (2)当量直径 对于非圆形断面的井巷,Re 数中的管道直径d 应以井巷断面的当量直径de 来表示: 因此,非圆形断面井巷的雷诺数可用下式表示: γ d v e R ? =

对于不同形状的井巷断面,其周长U 与断面积S 的关系,可用下式表示: 式中:C —断面形状系数:梯形C =4.16;三心拱C =3.85;半圆拱C =3.90。(举例见P38) 2、孔隙介质流 在采空区和煤层等多孔介质中风流的流态判别准数为: 式中:K —冒落带渗流系数,m 2; l —滤流带粗糙度系数,m 。 层流,R e ≤0.25; 紊流,R e >2.5; 过渡流 0.25

实验三局部阻力系数的测定

实验三局部水头损失量测实验 一、实验目的 1.观察突扩管旋涡区测管水头线,以及其它各种边界突变情况下的测管水头变化情况,加深对局部水头损失的感性认识。 2.掌握测定管道局部水头损失系数的方法,并将突扩管的实测值与理论值比较,将突缩管的实测值与经验值比较。 3.学习用测压管测量压强和用体积法测流量的实验技能。 二、实验原理 有压管道恒定流遇到管道边界的局部突变→ 流动分离形成剪切层→ 剪切层流动不稳定,引起流动结构的重新调整,并产生旋涡→ 平均流动能量转化成脉动能量,造成不可逆的能量耗散(图1)。与沿程因摩擦造成的分布损失不同,这部分损失可以看成是集中损失在管道边界的突变处,每单位重量流体承担的这部分能量损失称为局部水头损失。 图1 流道的局部突变示意图 根据能量方程,局部水头损失 , 这里我们认为因边界突变造成的能量损失全部产生在1-1,2-2两断面之间,不 ..

.. 再考虑沿程损失。 上游断面1-1应取在由于边界的突变,水流结构开始发生变化的渐变流段中,下游2-2断面则取在水流结构调整刚好结束,重新形成渐变流段的地方。总之,两断面应尽可能接近,又要保证局部水头损失全部产生在两断面之间。经过测量两断面的测管水头差和流经管道的流量,进而推算两断面的速度水头差,就可测得局部水头损失。 局部水头损失系数是局部水头损失折合成速度水头的比例系数,即 当上下游断面平均流速不同时,应明确它对应的是哪个速度水头?例如,对于突扩圆管就有 和 之分。 其它情况的局部损失系数在查表或使用经验公式确定时也应该注意这一点。通常情况下对应下游的速度水头。 局部水头损失系数随流动的雷诺数而变,即 (Re)f ζ=。 但当雷诺数大到一定程度后, 值成为常数。在工程中使用的表格 或经验公式中列出的 就是指这个围的数值。局部水头损失的机理复杂,除了突扩圆管的情况以外,一般难于用解析方法确定,而要通过实测来得到各种边界突变情况下的局部水头损失系数。 对于突扩圆管的情况,局部水头损失系数有理论结果,推导如下:流动经过突扩圆管的局部水头损失 , 取1-1,2-2两断面如图2, 这里要特别注意1-1断面取为突扩开始的断面,2-2断面则取在水流结构调整刚好结束,重新形成渐变流段的地方。两断面面积都为,而 和 则分别为细管和粗管中的平均流速。 根据动量方程可知 112222022011()()()p z A p z A Q v v γγραα+-+=-

关于阻力计算的公式

关于阻力计算的公式 一、圆形直管内的流动阻力: 1)计算水平圆管内阻力的一般公式—范宁(Fanning )公式: 22u d l f p ρ??λ=?① 其中λ为摩擦系数,量纲为一;l 为管长;d 为管径;ρ为流体密度;u 为流速。 本式表明流体流动阻力Δp f 与流动管道长度呈正比;与管道直径呈反比,与流体动能ρu 2/2呈正比。 层流时摩擦系数有准确计算公式,是将式①和式②联立计算,完全靠理论推导方法得出。公式如下: ρ η =λu d 64由此式可见,圆形直管内流体层流流动时,摩擦系数与流体黏度呈正比,与管径、流速、流体密度呈反比。 湍流流动摩擦系数是根据实验得到的公式,最为常用是莫狄(Moody )摩擦系数图。 2)层流时直圆管内的阻力计算公式—哈根-泊谡叶(Han gen-Poiseuille )公式: 2f lu 32p η=?② 由该式可见,层流时支管阻力Δp f 与管长l 、速度u 、黏度η的一次方成正比,与管径d 的平方呈反比。

二、局部阻力 流体在管内流动时,还要受到管件、阀门等局部阻碍而增加的流动阻力,称为局部阻力。它还包括由于流通截面的扩大或缩小而产生的阻力。局部阻力可按式③计算: 2 u d l p 2 e f ρλ=?③或2u p 2f ρζ=?④ 其中l e 为当量长度,即将局部阻力折合成相当长度的直管来计算;ζ成为局部阻力系数。l e 和ζ都是由实验来确定的。 三、总阻力 若将流体在管路中流动阻力归结为直管阻力和局部阻力之和,对于流体流动等直径管路,如果将局部阻力以当量长度表示,则阻力计算式为: g 2u )d l l (g R h 2 u )d l l (R p 2e f 2 e f ∑+λ=∑=∑ρ∑+λ=∑ρ=?或 式中l —管路中直径为d 的直管长度,m; Σl e —管路上全部管件与阀门等的当量长度之和,m; u —流体流经管路的速度,m/s 如果还有部分局部阻力必须用阻力系数表示,则阻力计算式为:

沿程损失阻力系数的FLUENT数值模拟(计算流体力学作业).

计算流体力学课程作业 作业题目:沿程损失阻力系数的FLUENT数值模拟 学生姓名:易鹏 学生学号: 专业年级:动力工程及工程热物理12级学院名称:机械与运载工程学院 2012年5月2日

沿程损失阻力系数的 FLUENT 数值模拟 一、 引言 沿程损失(pipeline friction loss )是指管道内径不变的情况下,管内流体流过一段距离后的水头损失。其中边界对水流的阻力是产生水头损失的外因,液体的粘滞性是产生水头损失的内因,也是根 本原因。沿程能量损失的计算公式是:2f l v h =λd 2g 。其中:l 为管长,λ 为沿程损失系数,d 为管道内径,2 v 2g 为单位重力流体的动压头(速度 水头),v 为流体的运动粘度系数。粘性流体在管道中流动时,呈现出两种流动状态,管道中的流速cr v v <(cr v 为层流向湍流转变的临界流速)为层流,此时整个流场呈一簇互相平行的流线。则cr v v >时为湍流,流场中的流体质点作复杂的无规则的运动。沿程损失与流动状态有关,故计算各种流体通道的沿程损失,必须首先判别流体的流动状态。 沿程损失能量损失的计算公式由带粘性的伯努利方程 221122 12f v p v p ++z =++z +h 2g ρg 2g ρg 推出,可知,12f P -P h =ρg 其中: ——单位质量流体的动能(速度水头)。流体静止时为0。 ——单位质量流体的势能(位置水头)。 ——单位质量流体的压力能(压强水头)。 2 v 2g z p ρg

又由量纲分析的π定理,得出 2 Δp L =λ1 d ρV 2 ,计算出达西摩擦因子22Δpd λ=LρV , 则2f L V h =λD 2g ,由于Vd Re =ν,μν=ρ,则d λ=f(Re )。 关于沿程损失最著名的是尼古拉茨在1932~ 1933年问所做的实验(右图为实验装置图)。其测得曲线如图1,从此得出了几个重要结论: 1.层流区 Re <2320为层流区。在该区域内,管壁的相对粗糙度对沿程损失系数没有影响。 2.过渡区 2320<Re <4000为由层流向湍流的转换区,可能是层流,也可能是湍流,实验数据分散,无一定规律。 3.湍流光滑管区 4000<Re <26.98(d/ε)8/7,为湍流光滑管区。勃拉修斯(p.Blasius )1911年用解析方法证明了该区沿程损失系数与相对粗糙度无关,只与雷诺数有关,并借助量纲分析得出了4×10e3<Re <10e5范围内的勃拉休斯的计算公式为 0.250.3164 Re λ=