对乙酰氨基酚检验流程

对乙酰氨基酚

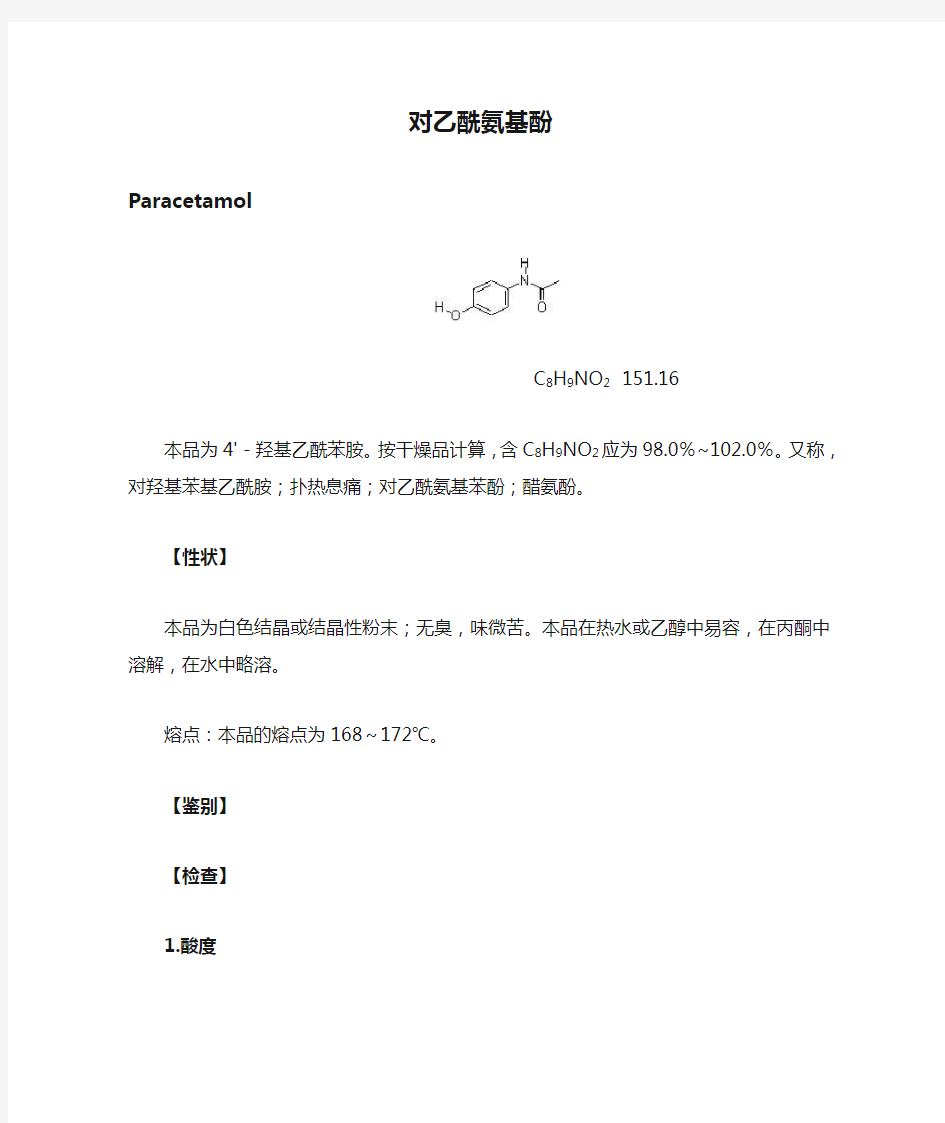

Paracetamol

C8H9NO2 151.16

本品为4'-羟基乙酰苯胺。按干燥品计算,含C8H9NO2应为98.0%~102.0%。又称,对羟基苯基乙酰胺;扑热息痛;对乙酰氨基苯酚;醋氨酚。

【性状】

本品为白色结晶或结晶性粉末;无臭,味微苦。本品在热水或乙醇中易容,在丙酮中溶解,在水中略溶。

熔点:本品的熔点为168~172℃。

【鉴别】

【检查】

1.酸度

试剂:对乙酰氨基酚粉末,蒸馏水

仪器:烧杯,玻璃棒,电子称,量筒,酸度计

配制方法:取本品0.10g,加水10ml使溶解,依附录Ⅵ H(pH值测定法)测定, pH值应为5.5~6.5。

操作流程:

判别依据:pH值是水溶液中氢离子活度的表示方法。溶液的pH值使用酸度计测定。水溶液的pH值通常以玻璃电极为指示电极、饱和甘汞电极为参考比电极进行测定。

2.乙醇溶液的澄清度与颜色

试剂:对乙酰氨基酚粉末,乙醇,10%乌洛托品溶液,比色用氯化钴液,比色用重铬酸钾液,比色用硫酸铜液

仪器:电子称,烧杯,玻璃棒,试管,容量瓶,移液管,洗耳球

配制方法:取本品1.0g,加乙醇10ml溶解,溶液应澄清无色;如显浑浊,与1号浊度标准液(附录IX B)比较,不得更浓;如显色,与棕红色2号标准比色液(附录IX A第一法)比较,不得更深。

操作流程:浊度标准液:取105℃干燥至恒重的硫酸肼1.00g,稀释至100ml量瓶中,摇

匀,放置4~6h,取此溶液与等容量的10%乌洛托品溶液混合,摇匀,于25℃避光静置24h得浊度标准储备液。再取其15.0ml加水稀释至1000ml量瓶中,(取适量在 1cm洗手池中,照紫外分光光度法,在550nm波长处,其吸光度应在0.12~0.15范围内)制成浊度标准原液。再取其5.0ml与水95.0ml混匀得1号浊度标准液。

棕红色标准比色液:取比色用氯化钴液22.5ml,加比色用重铬酸钾液12.5ml,加比色用硫酸铜液20.0ml,加水45.0ml摇匀得棕红色标准贮备液。再取贮备液1.0ml 与水9.0ml摇匀,配成2号棕红色标准比色液。

第一法:取规定量的供试品,加水溶解置25ml纳氏比色管中,加水稀释至10ml。

另取规定色调和色号的标准比色液10ml,置于另一25ml的纳氏比色管中,两管同置白色背景上,自上向下透视,供试品管呈现的颜色与对照管比较,不得更深。如供试品管与对照管呈现的颜色深浅非常接近或色调不尽一致,使目测无法辨别时,应该用第三法测定。

判别依据:对乙酰氨基酚为白色结晶或结晶性粉末,易溶于乙醇。生产工艺中用铁剂作为还原剂,可能带入成品中,致使乙醇溶液产生浑浊。中间体对氨基酚的有色氧化产物,在乙醇溶液中显橙红色或棕色。

3.氯化物

试剂:对乙酰氨基酚粉末,蒸馏水,标准氯化钠溶液

仪器:容量瓶,移液管,洗耳球,热水浴,抽滤瓶,滤纸,比色管,电子称

配制方法:取本品2.0g,加水100ml,加热溶解后,冷却,滤过,取滤液25ml,依附录Ⅷ A 检查,与标准氯化钠溶液5.0ml制成的对照液比较,不得更浓(0.01%)。

操作流程:标准氯化钠溶液:取氯化钠0.165g,置1000ml量瓶中,加水适量溶解并稀释至刻度,摇匀,作贮备液。临用前,精密称取10ml,置100ml量瓶中,加水稀释

至刻度,摇匀即得(每1ml相当于10μg的Cl)。

取规定量的供试品,加水溶解使成25ml(溶液如显碱性,可滴加硝酸使成中性),再加稀硝酸10ml;溶液如不澄清,应滤过;置50ml纳氏比色管中,加水使成约40ml,摇匀,即供试液。另取规定量的标准氯化钠溶液,置50ml纳氏比色管中,加稀硝酸10ml,加水使成约40ml,摇匀,即对照液。在供试液和对照液中分别加硝酸银溶液1.0ml,用水稀释至50ml,摇匀,在暗处放置5分钟,置黑色背景下,从比色管上方向下观察、比较,即得。

供试液如带颜色,可取供试液两份,分置50ml纳氏比色管中中,一份加硝酸银溶液1.0ml,摇匀,放置10分钟,如显浑浊,可反复滤过,至滤液完全澄清,再加规定量的标准氯化钠溶液与水适量使成50ml,摇匀,在暗处放置5分钟,作对照液;另一份加硝酸银溶液1.0ml与水适量使成50ml,摇匀,在暗处放置5分钟,按上述方法与对照液比较,即得。

判别依据:利用氯化物在硝酸酸性溶液中与硝酸银试液作用,生成的氯化银白色浑浊液,与一定量的标准氯化钠溶液在相同条件下生成的氯化银浑浊液比较,以判别供试品

中的氯化物是否超过限量。

4.硫酸盐

试剂:氯化物项的剩余滤液,标准硫酸钾溶液,蒸馏水,盐酸,25%氯化钡溶液

仪器:移液管,洗耳球,量筒,纳氏比色管,电子称,滤纸,容量瓶,电子称

配制方法:取氯化物项下剩余的滤液25ml,依附录Ⅷ B检查,与标准硫酸钾溶液1.0ml制

成的对照液比较,不得更浓(0.02%)。

操作流程:标准硫酸钾溶液:取硫酸钾0.181g,稀释至1000ml,即得(每1ml相当于100μ)。

g的SO

4

取规定量的供试品,加水溶解使成约40ml(溶液如显碱性,可滴加盐酸使成中性);溶液如不澄清,应滤过;置50ml纳氏比色管中,加稀盐酸2ml,摇匀,得供试液。另取规定量的标准硫酸钾溶液,置50ml纳氏比色管中,加水使成约40ml,加稀盐酸2ml,摇匀,的得对照液。在供试液和对照液中分别加25%氯化钡溶液5ml,用水稀释至50ml,充分摇匀,放置10分钟,置黑色背景下,从比色管上方向下观察、比较,即得。

供试液如带颜色,可取供试液两份,分置50ml纳氏比色管中中,一份加25%氯化钡溶液5ml,摇匀,放置10分钟,如显浑浊,可反复滤过,至滤液完全澄清,再加规定量的标准硫酸钾溶液与水适量使成50ml,摇匀,放置10分钟,作对照液;另一份加25%氯化钡溶液5ml与水适量使成50ml,摇匀,放置10分钟,按上述方法与对照液比较,即得。

判别依据:硫酸盐在盐酸溶液中与氯化钡作用生成硫酸钡白色浑浊,与一定量的标准硫酸钾溶液在统一操作条件下生成的浑浊比较,以判断供试品中硫酸盐的量是否超过限量。

9.重金属

试剂:对乙酰氨基酚、醋酸盐缓冲液、标准铅溶液、稀焦糖溶液、硫代乙酰胺试液

仪器:试管、水浴锅、量筒、烧杯、纳式比色管

配制方法:取本品1.0g,加水20ml,置水浴锅加热使溶解,放冷,滤过,取滤液加醋酸盐缓冲液(pH3.5)2ml与水适量使成25ml,含重金属不得过百万分之一。

操作流程:取25ml纳式比色管三支,甲管中加标准铅溶液一定量与醋酸盐缓冲液(pH3.5)2ml后,加水或各种项下规定的溶剂稀释成25ml,乙管中加入按各种项下规定的方

法制成的供试品溶液25ml,丙管中加入与乙管相同量的供试品,加配制供试品溶液的溶剂适量使溶解,再加与与甲管相同量的标准铅溶液与醋酸盐缓冲液(pH3.5)2ml 后,用溶剂稀释成25ml;若供试品溶液带颜色,可在甲管中滴加少量的稀焦糖溶液或其他无干扰的有色溶液,使之与乙管、丙管一致;再在甲、乙、丙三管中分别加入硫代乙酰胺试液各2ml,摇匀,放置两分钟,同置白纸上,自上向下透视,丙管中显出的颜色不浅于甲管时,乙管中显示的颜色与甲管比较,不得更深。如丙管中显出的颜色浅于甲管,应取样按第二法重新检查。

判别依据:药中的金属离子在pH3.5条件下与CH3CSNH2的分解产物H2S反应,或在碱性条件下与NA2S反应,生产黄色至棕黑色的硫化物均匀悬浮液,与一定量的标准Pb+ 在相同条件下反应生成的有色悬浮液比色,以判断供试品中的重金属是否超过限量。【含量测定】

紫外分光光度法

试剂:对乙酰氨基酚、0.4%氢氧化钠溶液、纯化水、

仪器:洗耳球、移液管5ml、量瓶250ml、量瓶100ml、紫外分光光度计

配制方法:取本品40mg,精密称定,置250ml量瓶中,加0.4%氢氧化钠溶液50ml溶解后,加水置刻度,摇匀,精密量取5ml,置100ml量瓶中,加0.4%氢氧化钠溶液10ml,加水置刻度,摇匀,照紫外-可见分光光度法,在257nm的波长处测定吸光度,按

C6H9NO2的吸收系数(E)为715计算,即得。

判别依据:对乙酰氨基酚在稀碱性溶液中,在257nm波长处有最大吸收,其紫外吸收光谱特征可用于原料及部分制剂的含量测定。

对乙酰氨基酚的制备及质量检查

对乙酰氨基酚分散片的制备及质量检查 【摘要】 目的:考察制备对乙酰氨基酚分散片的最佳处方及工艺并进行药物质量检查。 方法:通过单因素实验筛选对乙酰氨基酚最佳崩解剂,然后通过正交试验得到涉及黏合剂用量,崩解剂用量和加入方法的最佳制备工艺。 结果:最优崩解剂为交联羧甲纤维素钠(CCNa),用量7%,采用内外加法;黏合剂为PVP,用量2%;硬度控制在2kg左右。 结论:用本法制备对乙酰氨基酚分散片可操作性强,但多数质量检查不符合要求。 【关键词】对乙酰氨基酚;分散片;正交试验 【前言】分散片指在水中能迅速崩解并均匀分散的片剂。分散片可以迅速释放药物从而提高药物的生物利用度,另外它具有易生产、便携等特点。一般需要对分散片进行崩解时限,混悬性或分散均匀度和溶出度的检查。国内外广泛用于分散片中的崩解剂主要有羧甲基淀粉钠(CMS-Na)、交联聚乙烯吡咯烷酮(PVPP)、交联羧甲纤维素钠(CCNa)、低取代羧丙纤维素(L-HPC)等。分散片质量检查的项目是:崩解时限、溶出度检查、分散均匀性检查等。 对乙酰氨基酚(Acetaminophen)又名扑热息痛(paracetamolum APAP),属苯胺类解热镇痛药,临床上用于发热、头痛、风湿痛、神经痛及痛经等,适于对阿司匹林过敏的患者。对乙酰氨基酚目前已有片剂(胶囊型)、注射剂、胶囊、咀嚼片、混悬液、滴剂等多种剂型,其中片剂胶、囊剂为常用。由于该药物在水中溶解度较小且在水溶液存在稳定性问题,同时该药物吸收血药达峰时为10——60min。由对硝基酚钠经还原成对氨基酚,再酰化制得。本论文研究的对乙酰氨基酚分散片可以满足一些特殊用药需求,并为工业生产提供一定理论依据。 一仪器与试药 1仪器: 乳钵,托盘天平,片剂四用检测仪;尼龙筛(16目),单冲压片机,RCZ-8A智能溶出仪,WFZ UV-2000紫外分光光度计,FT-2000A脆碎度检查仪,LB-2B崩解时限测定仪,LIBROR-1600TP分析天平,101-4AB电热鼓风干燥箱。 2试药: 对乙酰氨基酚原料药,可压性淀粉,硫脲,硬脂酸镁,羧甲基淀粉钠(CMS-Na),交联聚吡咯烷酮(PVPP),低取代羟丙级纤维素(L-HPC),交联羧甲基纤维素钠

最新原材料进厂检验制度 (2)

原材料进厂检验管理 制度(2)

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。

(4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。

质量检验(检测)过程控制程序文件

质量检验(检测)过程控制程序 1 目的 为确保过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定的技术标准和满足顾客的要求,而对制造过程中的质量监控作出具体的规定。 2 范围 适用于最终产品及所需的自制零(部)件、外购件、外协件、原辅材料实物质量的监控过程中符合质量/环境/职业健康安全管理活动要求。 3 引用标准 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 Q/HZK526《质量/环境/职业健康安全管理手册》 Q/HZK611《外部供方评定控制管理 Q/HZK504《合同评审和协调程序》 Q/HZK517 检验和试验状态控制 Q/HZK509 产品标识和可追溯性控制 Q/HZK527 顾客财产控制 Q/HZK512 检验和试验设备控制 Q/HZK515 检验、测量和试验控制 Q/HZK520 产品防护控制 Q/HZK518 不合格品控制 Q/HZK519 事件、不符合预防措施及改进控制程序 Q/HZK443 外购外协件、原材料检验规定 Q/HZK417 紧急放行追回程序 Q/HZK442 外购外协件、在制品、成品抽样检验规定 Q/HZK428 质量检验记录管理办法 Q/HZK666 改进控制程序 Q/HZK533 过程的监视和测量控制程序 4 职责

4.1技术质量管理部(质保部)负责过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客的要求控制。 4.2综合运行管理部(生产计划部、物资供应部)负责生产制造过程、物资采购过程中按符合规定的技术标准(技术图纸、工艺、原辅材料标准等)的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客要求的过程控制。 4.3技术质量管理部(各项目开发室)负责提供产品过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准及检验(检测)细则(规定)。 4.4技术质量管理部(质保部计量室)负责过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客的要求控制的检测量具和测量设备,并做到符合周期鉴定要求。 5质量检验(检测)工作的责任和要求 5.1质量检验工序控制把关的正、负都会直接反映在产品(零部件)实物质量上。如何按程序文件标准和技术、质检文件要求控制、把关,我们质检线的管理人员、进(出)厂检验人员都必须认识到这一职能的责任,控制/和把关严不严格看你这个检验员的技能和思想品质,以及对本职工作的认真程度和态度,我们要以预防为主,预先走入到工序过程的严格控制之中,这样才能从工序过程中了解产品生产的质量状态、在生产过程中预防质量问题的产生,切实把质量工作从质量检验(检测)位移到质量控制的过程中,检验员要做产品质量的检验员,更要做产品质量的宣传员和生产技术的辅导员,真正把产品质量控制好。 5.2我们的质量管理人员和检验员实际上是一个X光的检验医生岗位,是专门检查工序(产品)出现质量问题岗位,是要按相关程序文件(标准)规定的步骤一步一个脚印认真实际地走的,决不能跨大步,要仔细仔细再仔细。 5.3产品(零件)实物质量检验过程说句简单的话就是对在制造工序过程中或成型产品中按技术(标准)文件中对产品(零件)质量规定(要求)发现不合格的问题,并提出问题,还要跟踪改进情况,符合标准(技术文件)规定的质量要求后才可放行。 5.4合格、不合格是质量检验员要讲的常用术语,决不能讲可用或不可用的话,对产品(零件)产生的质量问题要提出改进的建议供生产/技术参考。 5.5学习—学习—再学习。我们有很多质量检验工作的指导性文件(标准、规定、办法“见

质量控制流程图

3.1.1 现场质量控制流程图 施工准备 项工程施工计划施工方案 工程质量控制指标 检验频率及方法 材料、机械、劳动力、现 场管理人员准备 分项开工报告 批准 分项开工批复单 每道工序施工 施工测量放线 报告 检验试验报告设计施工复核 不批准 分析原因,及时修复改正或返工 材料检查工艺流程检查测量检测试验检测质检工程师检查 自检结果 工序交接报告 不合格 抽样检查资料检查试验抽测测量检测工序检验记录检查 交工报告 不合格 合格 交工证书 现场质量控制流程图

3.1.2 质量管理组织机构流程图 指挥长 生产副指挥长 质量安全 总工程师 材 料 厂 科 程 工 安全质量 试 验 室 指挥部质管 工程师 质量安全 委员会办 指挥部质管 工程师 工 程 队 队 程 工 程 队 工 质量管理组织机构流程图

3.1.3 质量检验总流程图 原材料取样 不 合 标准试验格 试验结果评定、是否合格 试验报告 实施控制检验 成品抽样检验 试验结果评定、是否合格 合格不合格 作业结论分析原因 结束提出处理意见 质量检验总流程图

3.1.4 工程材料、构配件和设备质量控制流程图 承包单位填写 《工程材料/构配件/设备报验单》 方法: 承包单位另选不合格 监理工程师审核 合 格 1.审核证明资料 2.到厂家考察 3.进场材料检验 4.进行验证复试承包单位使用 工程材料、构配件和设备质量控制流程图

3.1.5 技术质量主要工作流程图 图纸会审 参加设计交底 编制施工组织设计工程师审批 工程物料确认 进场验收 技术复核 分部工程验收 技术交底工程定位交接 甲方、监理确认工程师确认 隐蔽验收质量验收 资料审核 甲方、乙方、设计联合验收 交付使用送交资料和竣工图 回访维修 技术质量主要工作流程图

对乙酰氨基酚含量检测方法的对比

对乙酰氨基酚含量检测方法的对比 【摘要】对乙酰氨基酚俗称扑热息痛,商品名称有百服宁、必理通、泰诺、醋氨酚等。该品国际非专有药名为Paracetamol。英文名称:4-Acetamino phenol;N-(4-hydroxyphenyl)-Acetamide;4’-hydroxyacetanilide。它是最常用的非抗炎解热镇痛药,解热作用与阿司匹林相似,镇痛作用较弱,无抗炎抗风湿作用,是乙酰苯胺类药物中最好的品种。因其对胃肠道刺激作用小,解热镇痛作用缓和持久,安全有效,故临床上应用较为广泛。但由于APAP对人体有一定的毒副作用,过量可致肝坏死,所以含量控制要求严格。 在对乙酰氨基酚含量测定检验工作中,中国药典(2010版)与美国药典(USP34)、欧盟药典(EP7.0)检测方法存在一定的差异,通过对三个独立药典含量项目检验方法对比,核对检验结果,对今后对乙酰氨基酚含量测定检验工作有一定的借鉴意义。 【关键词】仪器;检测方法 1 所用试剂及仪器 日本岛津UV-2450紫外分光光度计、瑞士梅特勒AG285电子精密天平、对乙酰氨基酚标准品(中国食品药品检定研究所,批号100018-200408,ID:VTJ4-YDWW)、三氧化二砷(基准物)、氢氧化钠(分析纯)、甲醇(分析纯)、硫酸铈(分析纯)、硫酸亚铁(分析纯)、盐酸菲咯啉(分析纯) 2 检测方法与结果 2.1 中国药典2010,紫外E值法 对乙酰氨基酚结构中含有苯环共轭系统,在0.4%氢氧化钠溶液中,于257nm 波长处有最大吸收,按C8H9NO2其吸收系数为E1%1cm715。同时取对乙酰氨基酚标准品同时同样检测,检测数据见表1。 2.2 USP34,紫外对照品法 本品在热水或醇中易溶,取本品适量用甲醇溶解后并用水稀释至12ug/ml,用1cm 吸收池,用水作空白溶液,在244nm 处附近有最大吸收,在此波长处测定该溶液和同法配制的对乙酰氨基酚对照品溶液的吸收度,通过比较样品与标准品吸收度计算样品含量。检测数据见表1。 2.3 EP7.0,滴定法 将0.300g溶于10ml水与30ml稀硫酸试液的混合溶液中,回流1h,冷却,加水稀释至100.0ml。取该溶液20.0ml,加40ml水,40g冰,15ml稀盐酸试液

过程控制的计算方法

统计过程控制的计算page 1/9 一.预防与检测 检验—容忍浪费;预防—避免浪费 检验--通过质量控制检查最终产品并剔除不符事规范的产品。在管理部门则经常靠检查或重新检查工作来找出错误,在这种情况下都是使用检测的方法,这种方法是一种浪费,因为它允许将时间和材料投入到生产不一定有用的产品和服务中。 预防—第一步就可以避免生产无用的输出,从而避免浪费。 “第一次就把事情做好”。仅有这样口号是不够的,所以要理解统计过程各个要项。要研究产生变量本身的特性---过程。 二.基本概念 过程:是指共同作用以产生输出的供方、生产者、人、设备、输入材料、方法和环境以及使用输出的顾客之集合。 过程控制系统:过程的性能取决于供方与顾客这间的沟通,过程设计和实施的方法,以及运作和管理方式。. a.有关过程性能的信息—与性能最有用的信息是以研究过程本身以及其内在的变化中得到的信息→过程特性,这是我们关注的重点。 b.对过程采取措施 c.对输出采取措施 变差:过程的单个输出之间不可避免的差别。 产生变差的普通原因:随时间的推移具有稳定的且可重复的分步过程中的许多变差的原因、我们称之为“处于统计控制状态”。 产生变差的特殊原因:不是始终作用于过程的变差的原因,出现时造成过程分步的改变。除非所有的特殊原因都被查找出来,并且采取了措施,否则他们将以不可预测的方式来影响过程的输出,随时间的发展,过程的输出将不稳定。 正态分步:正态分步又称概率分步。如果影响某一变量的因素会很多,而每一个因素都不起决定性作用,且这此影响是可以叠加的,那么此随机变量被认为是从正态分步的。 局部措施: 通常用于消除变差的特殊原因 通常有与过程直接相关的人员实施 通常可纠正大约15%的过程问题 系统采取措施: 通常用来消除变差的普通原因 几乎总是要求管理措施,以便纠正 大约可纠正85%的过程问题. 三.控制图—过程控制的工具 过程特性,是我们关注的重点,我们通过研究过程本身的特性,来识别生产变差的原因,是特

生产过程检验控制程序

生产过程检验控制程序 1 目的 规定和明确过程检验和试验控制的方法和依据,确保生产过程中的产品质量满足规定要求。 2范围 适用于工厂所有生产过程中产品的检验和试验活动以及相关部门和工作人员。 3 职责 3.1 质检部门 归口本程序,对生产过程检验和试验进行监督、检查、指导,组织对不合格品分析,提出改善建议和/或制定改进措施,监督、跟踪结果。阵列法 3.2 技术部门 制定过程的有关作业指导书,指导员工规范操作,参与不合格的分析和过程质量之改进工作。 3.3 生产部门 执行过程检验和试验控制程序的要求,参与对不合格的分析,提出改善建议和/或制定改进措施,有效主动实施改进措施。 4 工作流程与要求 4.1 过程检验和试验的策划 4.1.1人员安排和培训 质检部负责人应安排合适人员进行进料检验和试验,必要时应对相关人员予以培训、考核。 4.1.2检验和试验时间/频次的确定 所有的定单在开始生产时,质检员对生产的前1-2个产品都要进行首件检验和试验。 首件检验和试验通过后,依下列规定进行巡检和试验: ——装配工序 质检员人员对各工序随机进行巡回检查,每次抽取(5-20PCS)进行外观、

结构、功能、颜色等检查; ——特殊情况 如果是新产品刚投产或工艺不稳定或新员工上岗之前,检验和试验频次应高于上述一般要求。 4.2 检验和试验 4.2.1 首件检验和试验 当每个质检员开始生产或中途转换生产岗序后,质检员按照《生产过程巡查检验规范》和样板进行检验确认。 当首件产品确认不合格时,质检员应立即通知生产现场管理人员,同时按生产过程控制的有关程序处理,不合格品按《不合格品控制程序》处理。 4.2.2 巡检和试验 质检员按照《生产过程巡查检验规范》等文件对生产线进行检验和试验。 检验和试验完毕,检验员将检验和试验的具体内容填写于相应之《生产过程质量巡查记录表》中,并对检验和试验结果进行合格与不合格判定,交主管审核。 4.2.3 生产线全检 生产部门根据产品工艺安排QC检验工位,对所生产的产品进行全检,检查结果记录在《生产过程质量巡查记录表》内,当生产发生异常时,作业员及时通知生产现场的主管,按照生产过程控制的有关文件处理。 4.3 不合格品的处置 按照《不合格品控制程序》实施。 4.4 过程产品的交付 作业员将检查合格的过程产品流入下一工序。 材料的摆放和搬运应遵循产品防护控制管理规定。 5 表格记录 《生产过程质量巡查记录表》 《不合格品返工/返修通知单》

生产过程控制和检验

生产过程控制和检验 4.1 工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺作业指导书,使生产过程受控。理解要点: 1) 过程控制(Process control),指从关键元器件、材料的采购,直到加工出成品的全过程中对半成品、产品的质量进行监视、修正和控制的活动; 2) 过程检验(Process testing),在过程控制中对关键元器件、材料,半成品,成品的规定参数进行的检测和验收; 3) 工厂应以明确的表达方式指明,哪些生产过程工序对认证产品的关键特性(安全、环保、EMC)起着重要的作用; 4) 工厂应对在关键工序岗位的人员能力提出具体要求,并保证在岗人员的能力符合规定的要求; 5) 并非所有的工序都需要工艺作业指导书。工艺作业指导书是否需要及其详略程度与操作人员的能力、作业活动的复杂程度等有关。只有在确认没有文件规定就不能保证认证产品质量时,工艺作业指导书才是必需的; 6) 通常,工艺作业指导书应明确工艺的步骤、方法、要求等,必要时,可包括对工艺过程监控的要求。 审查要点: 1) 通过查阅相关文件和现场观察,确认工厂是否明确了关键生产工序; 2) 通过查阅关键工序操作人员的培训记录,并结合现场调查的情况,判断操作人员是否具备相应的能力; 3) 在现场审查时,注意在规定有工艺作业指导书的工序上,工艺作业指导书是否为有效版本,是否明确了控制要求。操作人员是否按工艺作业指导书进行操作。 4.2 产品生产过程中如对环境条件有要求,工厂应保证工作环境满足规定的要求。 理解要点: 1) 环境条件包括:温度、湿度、噪声、振动、磁场、照度、洁净度、无菌、防尘等; 2) 工厂应识别认证产品生产过程中为达到其符合要求所需的工作环境,应提供和管理相应的资源以确保工作环境满足规定要求。工厂还应对这些条件作出明确的规定,包括具体的参数及控制要求(如果有);

实训六--对乙酰氨基酚片的质量检验

实训六对乙酰氨基酚片的质量检验 一、实训目标 通过本实训,要求掌握对乙酰氨基酚片的质量检验的程序、方法与操作技能,掌握检验结果的处理与判断,能够规范书写检验原始记录及检验报告书。 二、质量标准 对乙酰氨基酚片 Duiyixian’anjifen Pian Paracetamol Tablets 本品含对乙酰氨基酚(C8H9NO2)应为标示量的95.0%~105.0%。 【性状】本品为白色片、薄膜衣或明胶包衣体,除去包衣后显白色。 【鉴别】取本品的细粉适量(约相当于对乙酰氨基酚0.5g),用乙醇20ml分次研磨使对乙酰氨基酚溶解,滤过,合并滤液,蒸干,残渣照对乙酰氨基酚项下鉴别(1)(2)项试验,显相同反应。 【检查】溶出度取本品,照溶出度测定法(附录1[1]Ⅹ C第一法),以稀盐酸24ml 加水至1000ml为溶出介质,转速为每分钟100 转,依法操作,经30分钟时,取溶液5ml 滤过,精密量取续滤液1ml,加0.04%氢氧化钠溶液稀释至50ml,摇匀,照紫外-可见分光光度法(附录Ⅳ A),在257nm 的波长处测定吸光度,按C8H9NO2的吸收系数(E cm%11)为 715计算出每片的溶出量,限度为标示量的80%,应符合规定。 其他应符合片剂项下有关的各项规定(附录ⅠA)。 【含量测定】取本品10片,精密称定,研细,精密称取适量(约相当于对乙酰氨基酚40mg),置250ml量瓶中,加0.4%氢氧化钠溶液50ml及水50ml,振摇15分钟,加水至刻度,摇匀,用干燥滤纸滤过,精密量取续滤液5ml,照对乙酰氨基酚含量测定项下方法,自“置100ml量瓶中”起,依法测定,即得。 【类别】同对乙酰氨基酚。 【规格】 (1) 0.1g (2) 0.3g (3) 0.5g 【贮藏】密封保存。 四、实训过程 (一)仪器、试药准备及实训用液的制备

产品质量过程控制及检验方法

产品质量过程控制及检验方法 设备的质量直接影响到设备的性能,因而在设备的整个制造过程中,我方将按照以下检验方案对整个制造过程进行过程控制,具体方案如下: (1)过程控制和检验 ①采购部根据技术部提出的设备材料采购清单采购,主要零部件及材料均向合格供应商采购。外购部件均选用著名品牌产品。 ②所有原材料进货时均要求提供材质报告。 ③所有外购件进货时均要求提供质量合格证和检验报告。所有材料进厂后,由仓库负责人召集质检部、技术部及车间质检员对材料进行验收,验收合格后方可办理入库手续;验收不合格办理退货手续。 ④设备制造严格按图纸和相关的工艺进行,由车间质检部质检员及技术部现场指导员进行监造。 ⑤设备制造过程中各零部件均进行首检,自检,检验合格的投入生产,制造后的单件均由过程检验进行逐个检验,制造质量凡达不到规定要求的一律进行返修或由技术部负责人批准后作报废处理。 ⑥设备制造工艺流程中规定的质量控制点,由车间负责人填写控制点报审表,由质检部召集技术部及相关人员进行点检,并形成控制点质量检验意见,报项目经理审批处理。 ⑦设备整机制造完成后,由质检部召集技术部、车间相关人员进行出厂前的预组装及空载试运转及渗漏试验,检验合格后办理入库手续。 ⑧设备的生产过程各工序严格按规定的表格填写详细的检验数据。 ⑨出厂前对设备进行预组装。设备的空载运行,主要进行设备在没施加负载状态下进行的整体试压及运行。以上检验由质检部门及技术人员一起组合并验收,并记录检验报告。上述设备组装和空载运行调试合格后方可出厂。 (2)中间检验 甲方在制造过程中随时派人去制造厂进行中间阶段的考查、抽检、监查进度,我方将在货物具备出厂条件后,提前10天书面通知招标方派人员去制造厂进行预验收,预验收项目包括: ①产品外观检查; ②技术性能检查; ③系统调试检查; ④施工过程文件资料。 (3)出厂检验 在净化装置制造完毕后二周内,乙方通知甲方到制造现场进行出厂验收。在甲方检验人员到达 乙方制造厂后,乙方向甲方检验人员提供检验必要的资料(含图纸)二份,检验完成后由乙方向甲方提 供检验记录,一式二份。 N26487 6777 杷[26125 660D 昍?32376 7E78 繸i 对甲方提出的整改项目,乙方应在一周内整改完成。并书面通知甲方确认整改项目。出厂验收合格后方可发货。在设备发货前我方将提供设备的检验报告。

生产过程和过程检验控制程序

1.目的

本程序通过对影响产品质量的人、机器、物料、方法、环境等因素进行适当有效的控制,以确保生产过程中的产品品质,满足安全玻璃产品质量要求。 2.范围 适用于生产过程各工序及过程检验的控制。 3.职责 3.1 生产部主管需对本程序所属过程的正确有效的运行负责; 3.2 工序组长需对各工序产品质量控制负责,根据上级安排组织生产,完成生产任务; 3.3 质检部对产品检验的有效控制负责; 3.4经营部负责提供合格原材料; 4.运作程序 4.1过程策划 产品在投产前,生产部必须对生产过程所涉及的人员、物料、机器设备、制作工艺、环境等环节进行准备,以确保能具备产品投产的先决条件。 4.2过程控制 4.2.1业务员依据客户订单和合同评审结果负责准备生产所需图纸,填写《生产制作单》发 给生产部; 4.2.2生产部门根据《生产制作单》安排生产加工,生产部主管将生产任务以《生产制作单》 的形式下达各工序班组,必要时生产部主管需事先对操作人员解说产品相关特性及质 量要求。 4.2.3操作人员按照《设备(工艺)操作规程》进行操作; 4.2.4生产部各作业组需按客户相关要求、作业指导书等规定的技术要求精心生产,以确保产 品质量; 4.2.5各工序需按实际生产情况认真填写《生产流程卡》,产品加工完成后《生产流程卡》由 生产部主管统一收回,并将产量统计在《生产日报表》上报送行政部,以便于行政部及时了解客户订单完成情况; 4.2.6对生产过程中的人员培训和鉴定按《培训控制程序》进行; 4.2.7生产过程中不合格品的控制按《不合格品控制程序》进行; 4.3 过程检验 4.3.1首件检验

质量检验流程图

产品质量检验流程图 1. 产品质量检验流程与风险控制图 产品质量检验流程与风险控制 不相容责任部门/责任人的职责分工与审批权限划分阶业务风险 总经理技术总监质量管理部各生产单位段如果没有规范的产品开始 质量检验标准和操作 审批规范,企业生产的产 品质量就得不到有效 保障 如果对产品质量检验 的每个环节把关不 严,产品质量就会受 到影响,企业形象和 消费者利益也会受到 损害 如果不对产品存在的 审批质量缺陷和问题进行 反思总结,产品的质量 就得不到有效改善, 最终将不利于企业的 长远发展 1 审核制定质量检验标准 2 制定《质量检验 操作规范》 执行质量检验标准 3 原材料检验 4 在制品检验 5 产成品检验 6 编写《年度质检 审核 总结报告》 修订质量检验标准 及操作规范 结束 D1 进行生产 配合工作 D2

D3 2. 产品质量检验流程控制表 产品质量检验流程控制 控制事项详细描述及说明

1. 质量管理部会同相关部门及专业人员参考国家标准、行业标准、国外标准、客户需求 及本身制造能力等,严格制定产品质量检验标准,并报技术总监审核、总经理审批D1 2. 质量管理部应制定《质量检验操作规范》,对原材料、在制品、产成品的检查项目、质 量标准、检验频率、检验方法及使用仪器设备等进行详细说明 3. 原材料购入时,仓库管理部门应依据相关规定办理收料,并通知质量管理部人员进行 阶 检验,质量管理部检验人员应依照原材料质量标准及检验规范的规定完成检验,对不段 符合质检要求的原材料进行相应的退换货处理 控 D2 4.质量管理部检验人员对制造过程的在制品均应依照在制品质量标准及检验规范实施质制 量检验,以提早发现问题并迅速处理,确保在制品质量 5.质量管理部检验人员应依照产成品质量标准及检验规范实施质量检验,以提早发现问 题并迅速处理,以确保产成品质量 6.质量管理部应每年提交《年度质检总结报告》,对本年度产品质量检验的标准、规范及D3 执行情况进行总结,并提出产品质量检验标准及检验规范的修订意见相应建《产品质量管理制度》 关规范《产品质量检验操作规范》 规参照《企业内部控制应用指引》 范规范《中华人民共和国产品质量法》 《产品质量操作规范》 文件资料 《年度质检总结报告》 责任部门及责任人质量管理部、相关部门 总经理、技术总监、质量管理部经理

生产工艺流程控制程序

生产工艺流程控制的程序 一、目的 为加强企业的生产工艺流程控制,全面提升产品的制作质量,降低生产成本,各 相关部门和人员按照优化5M1E(注1)的原则进行生产活动,增强企业的竞争力,特制订本规程。 ——注1:5M1E分别是英文-人员、机器、材料、方法、测量和环境的单词首位字母。 二、使用范围 本公司的应依据本规程来制订、执改进行、生产工艺流程、对其结果进行考核、奖惩,除另有规定外,均以本规程执行; 三、规程的内容: 1、工艺流程涉及的部门(体系化) 工艺流程涉及的部门有:各公司的技术部、生产部、质检部、和集团采购部。 2、管理责任(制度化) (1)各公司技术部责任 a,制定合理的工艺流程文件 公司的技术部依据产品任务单,制定生产工艺流程的文件,工艺流程文件的主 要是以下三种类: ——工艺过程卡片; ——工序卡片; ——操作说明书; 工艺流程的卡片和操作说明书中应包含:图纸(加工的工件图纸以及关键步骤和 重要环节都有图纸说明)、加工工序、加工方法及对环境的要求、检验及方法、产品的包装、工时定额、材料和物耗定额、使用的设备和工装、加工工具、对特殊工件

的吊装位置及方法、包装方法、加工的起始时间、责任者的签名等,总之应当是实 际工作中涉及的工序和各个工序中要点(5M1E)都要简约地反映在流程中; ——注2:工时定额和物耗定额:在实际中灵活应用和执行,对于首件和单件生产可 以是定性管理;对于3-5件的小批量生产应当是首件完成后,对出其余件进行的半定量管理,就是给个范围值;对于成熟的大批量生产件应当是定量管理,就是应当给 出固定的定额; ——注3:可以有空项,按实际生产中需要的项目编写,应当简要全面部不应当有漏项;公司在制定工艺流程时,可以是表格式、卡片式、文字表述式,只要能在实际 生产中,对生产的产品有以下作用即可--加工的指导、检验指导、记录完整(可以追溯产品的加工历史); b,根据生产出现的问题,可以用工艺流程附加单的形式进行补充及修改,必要时废除老工艺,重新制定新工艺; c,会同质检部门处理质量异常问题。 (2)公司生产部责任 a,生产操作者应当随时自我查对,检查是否符合流程的规定与相关的质量标准,即开展自检工作。 b,各工种的班组长应当对下属的操作者的操作和设备进行专项检查和定期检验及不 定期的巡查,操作者完成后的工件,由班组长或者质检员检验合格后才准放入下道 工序。 c,下道工序人员有责任有义务对上道工序人员的作业质量进行核查、监督,即开展互 检工作; d,提倡QC小组活动,有条件的工段成立QC小组,对所加工的工件进行分析,各公司应当按提高产品的质量,降低工时和物耗所产生的效益,适当地予以奖励。

欧洲药典对乙酰氨基酚原料质量标准——有关物质检测(译文)

EP检测方法: Related substances. Liquid chromatography (2.2.29). Prepare the solutions immediately before use. Test solution. Dissolve 0.200 g of the substance to be examined in 2.5 mL of methanol R containing 4.6 g/L of a 400 g/L solution of tetrabutylammonium hydroxide R and dilute to 10.0 mL with a mixture of equal volumes of a 17.9 g/L solution of disodium hydrogen phosphate R and of a 7.8 g/L solution of sodium dihydrogen phosphate R. Reference solution (a). Dilute 1.0 mL of the test solution to 50.0 mL with the mobile phase. Dilute 5.0 mL of this solution to 100.0 mL with the mobile phase. Reference solution (b). Dilute 1.0 mL of reference solution (a) to 10.0 mL with the mobile phase. Reference solution (c). Dissolve 5.0 mg of 4-aminophenol R,5 mg of paracetamol CRS and 5.0 mg of chloroacetanilide R in methanol R and dilute to 20.0 mL with the same solvent. Dilute 1.0 mL to 250.0 mL with the mobile phase. Reference solution (d). Dissolve 20.0 mg of 4-nitrophenol R in methanol R and dilute to 50.0 mL with the same solvent. Dilute 1.0 mL to 20.0 mL with the mobile phase. 有关物质。液相色谱(2.2.29)。溶液临用现配。 供试品溶液:取0.200g的物质溶解在2.5ml甲醇溶液(含有400g/L的氢氧化四丁铵溶液4.6g/L)中,再用17.9 g/L 的磷酸氢二钠溶液和7.8 g/L磷酸二氢钠溶液的等体积混合液稀释至10ml。 对照溶液A:取供试品溶液1.0ml用流动相稀释至50ml,再取该溶液5.0ml稀释至100.0ml。 对照溶液B:取对照溶液A 1.0ml用流动相稀释至10ml。 对照溶液C:取5.0mg4-aminophenol对照品,5mgparacetamol CRS对照品和5.0mg chloroacetanilide对照品用甲醇溶解并稀释到20.0ml。取1.0ml用流动相稀释至250.0ml。 对照溶液D:取20.0mg 4-nitrophenol对照品用甲醇溶解和稀释到50.0ml。取1ml用流动相稀释至20ml。Column: —size: l = 0.25 m, ? = 4.6 mm, — stationary phase: octylsilyl silica gel for chromatography R (5 μm), — temperature: 35 °C.

产品质量过程控制及检验方法

产品质量过程控制及检验 方法 This model paper was revised by the Standardization Office on December 10, 2020

产品质量过程控制及检验方法 设备的质量直接影响到设备的性能,因而在设备的整个制造过程中,我方将按照以下检验方案对整个制造过程进行过程控制,具体方案如下: (1)过程控制和检验 ①采购部根据技术部提出的设备材料采购清单采购,主要零部件及材料均向合格供应商采购。外购部件均选用着名品牌产品。 ②所有原材料进货时均要求提供材质报告。 ③所有外购件进货时均要求提供质量合格证和检验报告。所有材料进厂后,由仓库负责人召集质检部、技术部及车间质检员对材料进行验收,验收合格后方可办理入库手续;验收不合格办理退货手续。 ④设备制造严格按图纸和相关的工艺进行,由车间质检部质检员及技术部现场指导员进行监造。 ⑤设备制造过程中各零部件均进行首检,自检,检验合格的投入生产,制造后的单件均由过程检验进行逐个检验,制造质量凡达不到规定要求的一律进行返修或由技术部负责人批准后作报废处理。 ⑥设备制造工艺流程中规定的质量控制点,由车间负责人填写控制点报审表,由质检部召集技术部及相关人员进行点检,并形成控制点质量检验意见,报项目经理审批处理。 ⑦设备整机制造完成后,由质检部召集技术部、车间相关人员进行出厂前的预组装及空载试运转及渗漏试验,检验合格后办理入库手续。 ⑧设备的生产过程各工序严格按规定的表格填写详细的检验数据。

⑨出厂前对设备进行预组装。设备的空载运行,主要进行设备在没施加负载状态下进行的整体试压及运行。以上检验由质检部门及技术人员一起组合并验收,并记录检验报告。上述设备组装和空载运行调试合格后方可出厂。 (2)中间检验 甲方在制造过程中随时派人去制造厂进行中间阶段的考查、抽检、监查进度,我方将在货物具备出厂条件后,提前10天书面通知招标方派人员去制造厂进行预验收,预验收项目包括: ①产品外观检查; ②技术性能检查; ③系统调试检查; ④施工过程文件资料。 (3)出厂检验 在净化装置制造完毕后二周内,乙方通知甲方到制造现场进行出厂验收。在甲方检验人员到达乙方制造厂后, 乙方向甲方检验人员提供检验必要的资料(含图纸)二份,检验完成后由乙方向甲方提供检验记录,一式二份。 对甲方提出的整改项目,乙方应在一周内整改完成。并书面通知甲方确认整改项目。出厂验收合格后方可发货。在设备发货前我方将提供设备的检验报告。

生产过程控制和过程检验程序

生产过程控制和过程检验程序 l 目的 对生产过程中直接或间接影响产品质量的各种因素进行有效控制,以确保获证产品满足顾客的要求和期望及认证的要求。 2 范围 适用于对产品的形成、过程的确认、产品的防护及放行、产品使用已交付后的活动、生产过程中对环境条件的要求、生产设备的维护保养等。 3 职责 3.1 生产部负责指导车间进行生产和过程控制,负责生产设备的维护保养,对关键工序应编制作业指导书,负责产品标识的维护和产品的防护,对现场工作环境进行监督、检查。 3.2 技检部负责编制相应的工艺规程。 3.3总经理负责设备采购。 3.4供应部负责生产过程中各种物资的采购。 4 程序 4.1 过程确认 4.1.1 生产流程图(见附页) 4.1.2 关键生产工序的识别 在以下情况时,工厂应对其作为关键/特殊工序予以对待: A)工序的结果不能通过其后的检验和试验完全验证,或者加工后无法测量或需实施破坏性测量才能得出结果; B)工序对最终产品的安全质量、主要性能有重大影响。 4.1.3 本公司生产的关键过程是轴绝缘、热处理、滴漆等工序。对这些过程应进行确认,证实它们的过程能力。适用时,这些确认的安排应包括:A) 过程鉴定,证实所使用的过程方法是否符合要求并有效实施;

B)对所使用的设备、设备能力(包括精确度、安全性、可用性等要求)及维护保养有严格要求(具体见设备操作规程),并保存维护保养记录,填写《特殊工序生产设备生产能力确认表》。相关生产人员要进行岗位培训、考核,持证上岗; C)编制与之相适宜的作业指导书。 4.2 产品生产过程中对工作环境的要求 根据公司实际,工作环境主要包括配置适用的厂房、消防器材,保持适宜的温湿度和安全、噪声、振动、洁净度等。生产部和各车间要识别并管理为实现产品符合性所需的工作环境中人和物的因素,根据生产作业需要,创造良好的工作环境,包括: A)配置适用的厂房并根据生产需要适当装修,防止暴晒,风雨侵入和潮湿;B)配置必要的通风、消防器材,保持适宜的温湿度和职业卫生、安全; C)生产部及仓库对各类设施和物资实行定置管理,提高工作效率; D)确保员工生产符合劳动法规的要求。 E)对作业现场进行整理,保持现场卫生状况,加强卫生管理水平,防止因卫生状况差而导致产品质量出现问题,提高产品质量,符合规定要求。在产品的搬运工具、存放场所应尽量做到防护措施后再工作。 4.3 过程参数和产品特性控制 4.3.1由技检部对轴绝缘、热处理、浸漆等工序确定最佳的工艺参数,对这些参数等工艺要进行评审认可,确如发生工艺变更时,应对工艺参数重新进行评定。 4.3.2 对这些过程的生产监控应进行记录。对用于压机、浸漆、烘箱上的仪器等软件应经常查看并维护,防止出现偏差。确保软件的正常使用,防止非正常使用。

检测过程控制程序

检测过程控制程序 1.目的 对检测实施过程进行策划,确定检测过程的顺序和相互关系,确保过程受控、有效。提供满足有关法规技术规范、标准,让客户满意的检测服务。 2.适应范围 适用于无损检测方法、检测设备仪器、检测工艺文件、检测人员、检测所用材料、检测记录、监督检查、检测报告等方面的控制。 3.职责 3.1质量技术环保办公室为检测过程控制的主管部门。 3.2检测室实施检测。 3.3 综合办公室负责 3.4技术负责人审批工艺文件。质量负责人对检测过程检查督导。 4.控制内容 4.1一般要求 4.1.1监测项目须经过合同评审。检测任务由综合办下达安排给检测室。 4.1.2检测室检查责任师须清楚检测合同内容,充分理解用户的意见和要求。 4.2检测人员要求 4.2.1检测人员须取得检测项目的资格证书,射线检测人员还需要取得《放射工作人员证》。 4.2.2具有一定的检测经验,有独立操作的能力,并且熟练操作检测设备和熟悉野外检测方法。 4.2.3得到并读懂专项检测工艺卡,对检测的内容和要求明确了解。 4.3检测设备仪器及器材 4.3.1设备仪器经校验,读数准确可靠。检测设备仪器须在检定校准合格有效期内,并贴检定校准合格标识。 4.3.2检测前检测人员对检测设备仪器进行检测。 4.3.3检测设备仪器性能符合工艺要求运行正常。 4.3.4检测所用胶片、磁悬液、渗透探伤剂等材料符合工艺要求。 4.3.5暗室满足底片冲洗要求,并配备晾干室和烘干箱。

4.4检测工艺 4.4.1对检测项目编制对应的检测工艺方案、作业指导书。 4.4.2检测工艺方案由检测人员编制,检测责任师审核,技术负责人批准实施。 4.4.3检测工艺方案要明确规定检测方法、选用的设备仪器和技术参数,保证检测项目满足要求。 4.4.4对焊缝检测时应有焊缝位置示意图,做好检测过程中的记录。 4.5检测环境和安全 4.5.1对检测环境应进行考察,检测环境须无危害人体健康安全的因素,无影响检测结果的因素,如发现上述因素存在时应停止检测。 4.5.2射线曝光室须设置射线防护装置,并经过检测评估符合要求。 4.5.3在进行射线检测时,应设置警戒区、警示牌,警戒区根据射线探伤的能量大小确定安全距离,一般为30-50米。 4.5.4检测人员应佩戴安全防护用品。 4.5.5对废液、废弃材料进行三废处理。 4.6检测记录和标识 4.6.1检测人员负责做好检测原始记录,包括检测部位示意图,布置图等。 4.6.2检测记录清晰、准确,与实际相符。 4.6.3对被检工件要做识别标记,如产品编号、部位编号、返修标记等。 4.6.4检测记录与检测报告归档保存,保存按文件与记录控制程序。 4.7检测完成后的处理 4.7.1检测工作按检测工艺进行。 4.7.2检测后应按工艺要求对被检工件进行后处理,如环境恢复、工件表面清除污染、退磁等。 4.7.3检测结果应及时通知受检方并上报监理公司。 4.8检测报告 4.8.1检测完成后要及时出具检测报告。 4.8.2检测报告的格式内容符合规范、标准或行业要求、 4.8.3检测报告应完整、结果明确、签发符合要求。 4.9检测过程的监督

生产过程管理规范

1目的 对生产过程进行有效控制,确保过程操作符合要求,保证产品质量。 2适用范围 适用于公司产品生产过程的控制。 3职责 3.1技术部负责生产图纸、工艺流程和检验标准的编制和培训工作。 3.2生产部负责产品的组装、搬运和包装工作。 3.3质管部负责对过程和产品进行监视和测量。 3.4人力资源部负责组织对员工的技能培训和考核,根据要求合理配置称职的人员。 4内容 4.1图纸、工艺文件和检验标准的编制 4.1.1技术部根据产品生产要求下发生产图纸,制定工艺文件和检验标准。 4.1.2技术部应保证图纸、工艺文件和检验标准的适用性、规范性、完整性和合理性。 4.1.3生产部在使用技术部提供的技术文件进行加工制造过程中,应保证文件的完整性, 禁止私自修改或乱写乱画。 4.1.4质管部必须按照检验标准要求逐项进行检验,检验过程中应填写原始记录,根据检 验结果编制检验报告。 4.2生产过程控制 4.2.1生产部负责指导和监督生产车间做好安全文明生产工作,生产环境应满足产品要求。 4.2.2生产现场的技术文件,产品图样资料应完整、清晰、有效、统一。 4.2.3人力资源部组织技术部对加工制造、组装调试和检验人员进行培训,确保相关人员 了解工作内容和要求,掌握工作的方法和要领。 4.2.4操作人员要认真做好生产前的准备工作,熟悉产品图样、技术标准、检查和调整生

产设备,并做好设备的日常维护保养工作。 4.2.5生产过程中,操作人员应根据生产工艺特点,对设备的原材料、中间品进行清洁处 理,明确清洁方法和要求,并填写《原材料、中间品清洁记录》,对清洁效果验证。 4.2.6操作人员在生产过程中应做好工序流转和生产记录,并满足可追溯的要求。生产记 录应当包括:产品名称、规格型号、原材料信息、产品编号、数量、生产日期、主要设备、工艺参数、操作人员等内容。 4.2.7检验人员应熟悉产品标准和检验设备的操作要求,严格按照标准要求进行检测,按 照操作保养规程对设备进行检查保养。 4.2.8检验人员应对原材料、生产过程产品和成品进行检验,发现不合格应及时标识、隔 离,按照《不合格品控制程序》进行处理。 4.2.9在整个生产过程中,生产车间应明确标识产品的状态,确保在需要时能进行原材料 的识别和质量追溯。 4.2.10在整个生产过程中所采用的的计算机软件,对产品质量有影响的,应当进行验证或 确认。由生产部联合技术部、质管部对计算机软件进行确认,保证其满足生产所需功能,填写《计算机软件确认记录》。 4.3关键工序和特殊过程控制 4.3.1公司规定XXXX关键工序为:联机调试工序;特殊过程为:电路板焊接工序。 4.3.2技术部应对特殊过程进行确认,并根据工序要求编制《电路板焊接作业指导书》; 4.3.3关键工序和特殊过程的操作人员应由人力资源部培训和考核后,考核通过后上岗; 4.3.4关键工序和特殊过程的设备、环境必须满足工序要求。 4.3.5电路板焊接工序和联机调试工序要保留相应的记录。 4.4过程检验 4.4.1自检:各工序生产作业人员对自己生产的工序产品作自检,防止不合格产品入库、 发货和不良品转入下一工序。 4.4.2互检:下一工序的员工对上一工序质量进行检验。