钻杆动力钳使用说明书

钻杆动力钳使用说明书

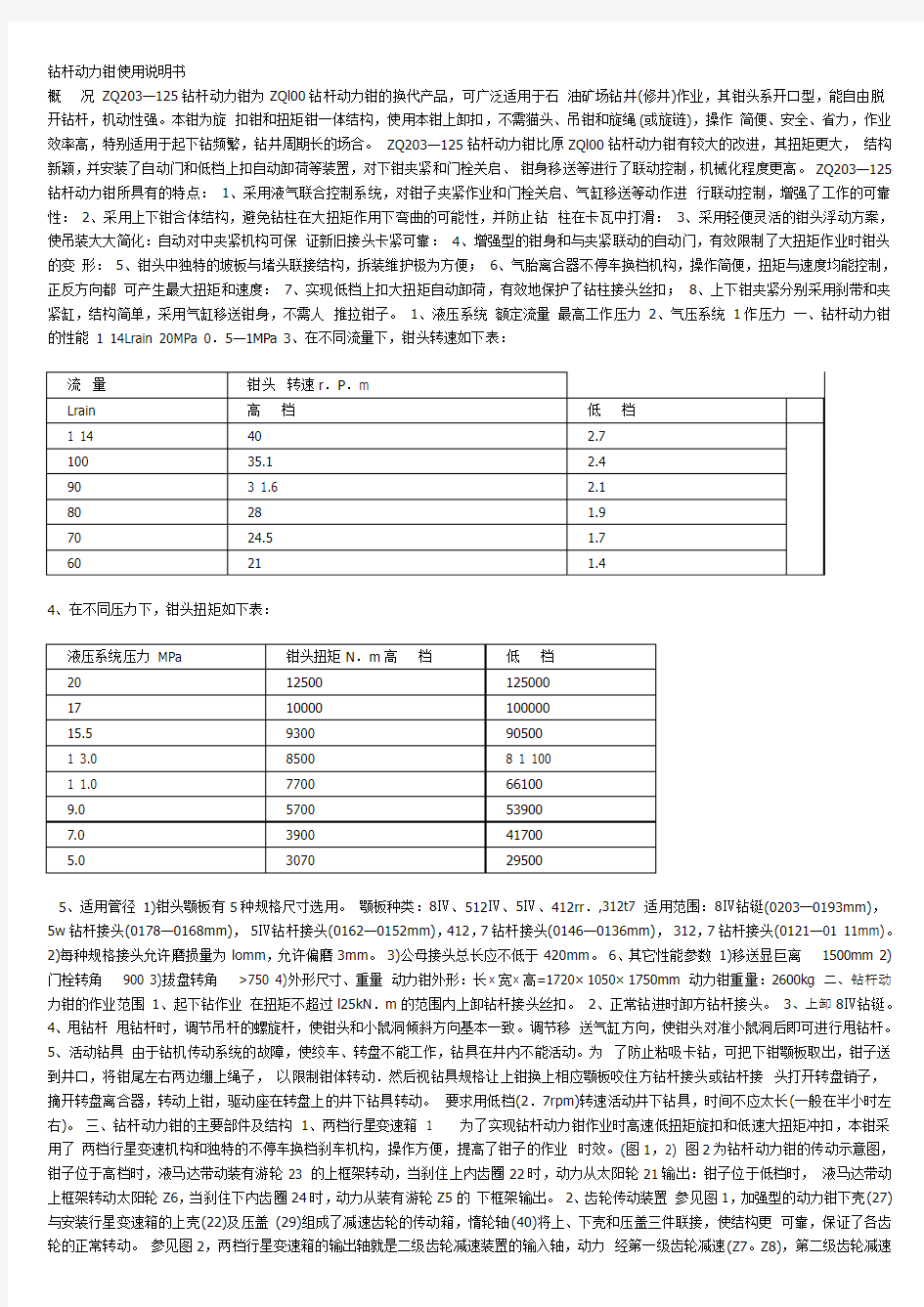

概况ZQ203—125钻杆动力钳为ZQl00钻杆动力钳的换代产品,可广泛适用于石油矿场钻井(修井)作业,其钳头系开口型,能自由脱开钻杆,机动性强。本钳为旋扣钳和扭矩钳一体结构,使用本钳上卸扣,不需猫头、吊钳和旋绳(或旋链),操作简便、安全、省力,作业效率高,特别适用于起下钻频繁,钻井周期长的场合。ZQ203—125钻杆动力钳比原ZQl00钻杆动力钳有较大的改进,其扭矩更大,结构新颖,并安装了自动门和低档上扣自动卸荷等装置,对下钳夹紧和门栓关启、钳身移送等进行了联动控制,机械化程度更高。ZQ203—125钻杆动力钳所具有的特点:1、采用液气联合控制系统,对钳子夹紧作业和门栓关启、气缸移送等动作进行联动控制,增强了工作的可靠性:2、采用上下钳合体结构,避免钻柱在大扭矩作用下弯曲的可能性,并防止钻柱在卡瓦中打滑:3、采用轻便灵活的钳头浮动方案,使吊装大大简化:自动对中夹紧机构可保证新旧接头卡紧可靠:4、增强型的钳身和与夹紧联动的自动门,有效限制了大扭矩作业时钳头的变形:5、钳头中独特的坡板与堵头联接结构,拆装维护极为方便;6、气胎离合器不停车换档机构,操作简便,扭矩与速度均能控制,正反方向都可产生最大扭矩和速度:7、实现低档上扣大扭矩自动卸荷,有效地保护了钻柱接头丝扣;8、上下钳夹紧分别采用刹带和夹紧缸,结构简单,采用气缸移送钳身,不需人推拉钳子。1、液压系统额定流量最高工作压力2、气压系统1作压力一、钻杆动力钳的性能1 14Lrain 20MPa 0.5—1MPa 3、在不同流量下,钳头转速如下表:

4、在不同压力下,钳头扭矩如下表:

5、适用管径1)钳头颚板有5种规格尺寸选用。颚板种类:8Ⅳ、512Ⅳ、5Ⅳ、412rr.,312t7 适用范围:8Ⅳ钻铤(0203—0193mm),5w钻杆接头(0178—0168mm),5Ⅳ钻杆接头(0162—0152mm),412,7钻杆接头(0146—0136mm),312,7钻杆接头(0121—01 11mm)。

2)每种规格接头允许磨损量为lomm,允许偏磨3mm。3)公母接头总长应不低于420mm。6、其它性能参数1)移送显巨离1500mm 2)门栓转角900 3)拔盘转角>750 4)外形尺寸、重量动力钳外形:长×宽×高=1720×1050×1750mm 动力钳重量:2600kg 二、钻杆动力钳的作业范围1、起下钻作业在扭矩不超过l25kN.m的范围内上卸钻杆接头丝扣。2、正常钻进时卸方钻杆接头。3、上卸8Ⅳ钻铤。

4、甩钻杆甩钻杆时,调节吊杆的螺旋杆,使钳头和小鼠洞倾斜方向基本一致。调节移送气缸方向,使钳头对准小鼠洞后即可进行甩钻杆。

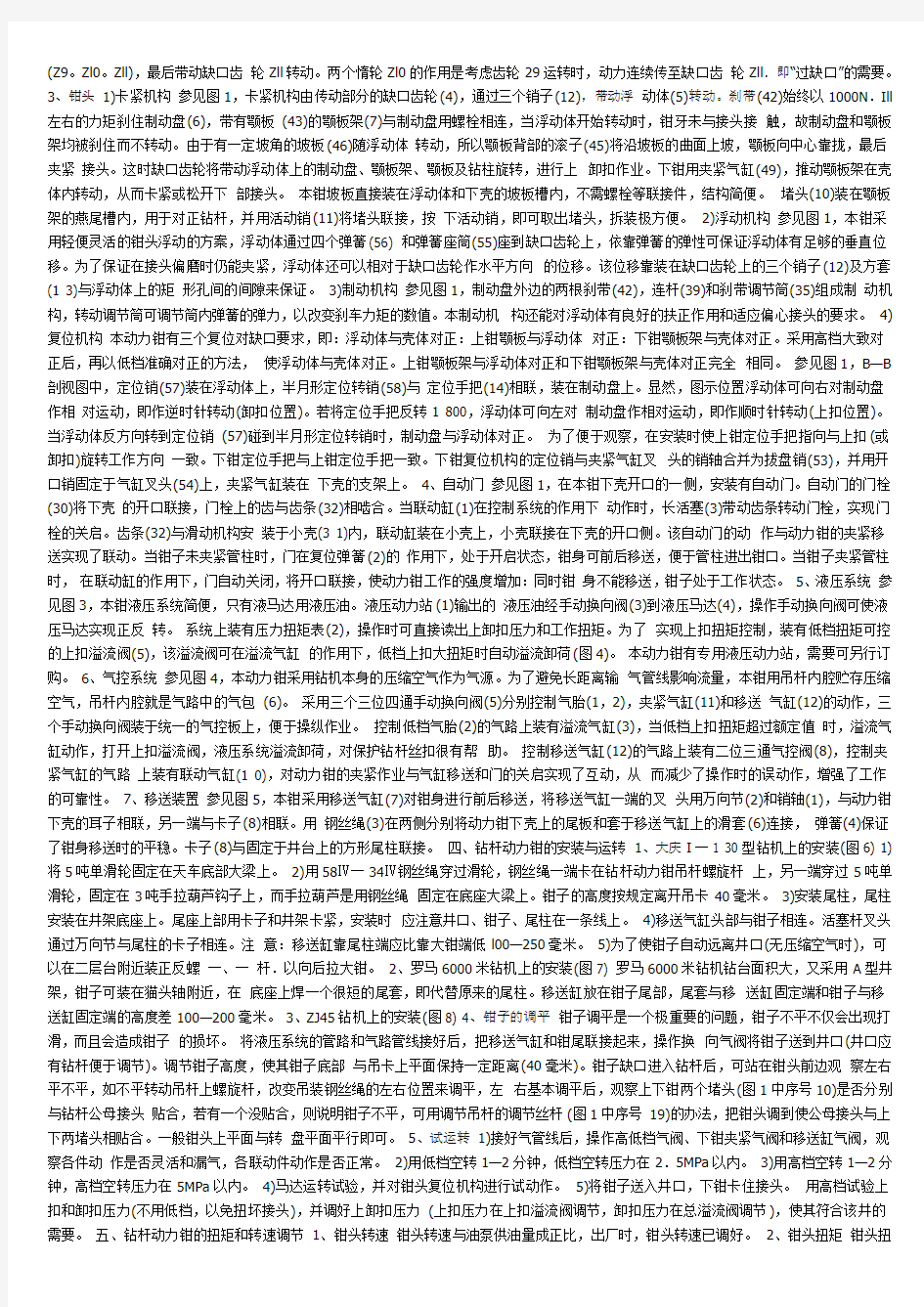

5、活动钻具由于钻机传动系统的故障,使绞车、转盘不能工作,钻具在井内不能活动。为了防止粘吸卡钻,可把下钳颚板取出,钳子送到井口,将钳尾左右两边绷上绳子,以限制钳体转动.然后视钻具规格让上钳换上相应颚板咬住方钻杆接头或钻杆接头打开转盘销子,摘开转盘离合器,转动上钳,驱动座在转盘上的井下钻具转动。要求用低档(2.7rpm)转速活动井下钻具,时间不应太长(一般在半小时左右)。三、钻杆动力钳的主要部件及结构1、两档行星变速箱1 为了实现钻杆动力钳作业时高速低扭矩旋扣和低速大扭矩冲扣,本钳采用了两档行星变速机构和独特的不停车换档刹车机构,操作方便,提高了钳子的作业时效。(图1,2) 图2为钻杆动力钳的传动示意图,钳子位于高档时,液马达带动装有游轮23 的上框架转动,当刹住上内齿圈22时,动力从太阳轮21输出:钳子位于低档时,液马达带动上框架转动太阳轮Z6,当刹住下内齿圈24时,动力从装有游轮Z5的下框架输出。2、齿轮传动装置参见图1,加强型的动力钳下壳(27)与安装行星变速箱的上壳(22)及压盖(29)组成了减速齿轮的传动箱,惰轮轴(40)将上、下壳和压盖三件联接,使结构更可靠,保证了各齿轮的正常转动。参见图2,两档行星变速箱的输出轴就是二级齿轮减速装置的输入轴,动力经第一级齿轮减速(Z7。Z8),第二级齿轮减速

(Z9。Zl0。Zll),最后带动缺口齿轮Zll转动。两个惰轮Zl0的作用是考虑齿轮29运转时,动力连续传至缺口齿轮Zll.即“过缺口”的需要。

3、钳头1)卡紧机构参见图1,卡紧机构由传动部分的缺口齿轮(4),通过三个销子(12),带动浮动体(5)转动。刹带(42)始终以1000N.Ill 左右的力矩刹住制动盘(6),带有颚板(43)的颚板架(7)与制动盘用螺栓相连,当浮动体开始转动时,钳牙未与接头接触,故制动盘和颚板架均被刹住而不转动。由于有一定坡角的坡板(46)随浮动体转动,所以颚板背部的滚子(45)将沿坡板的曲面上坡,颚板向中心靠拢,最后夹紧接头。这时缺口齿轮将带动浮动体上的制动盘、颚板架、颚板及钻柱旋转,进行上卸扣作业。下钳用夹紧气缸(49),推动颚板架在壳体内转动,从而卡紧或松开下部接头。本钳坡板直接装在浮动体和下壳的坡板槽内,不需螺栓等联接件,结构简便。堵头(10)装在颚板架的燕尾槽内,用于对正钻杆,并用活动销(11)将堵头联接,按下活动销,即可取出堵头,拆装极方便。2)浮动机构参见图1,本钳采用轻便灵活的钳头浮动的方案,浮动体通过四个弹簧(56) 和弹簧座筒(55)座到缺口齿轮上,依靠弹簧的弹性可保证浮动体有足够的垂直位移。为了保证在接头偏磨时仍能夹紧,浮动体还可以相对于缺口齿轮作水平方向的位移。该位移靠装在缺口齿轮上的三个销子(12)及方套(1 3)与浮动体上的矩形孔间的间隙来保证。3)制动机构参见图1,制动盘外边的两根刹带(42),连杆(39)和刹带调节筒(35)组成制动机构,转动调节筒可调节筒内弹簧的弹力,以改变刹车力矩的数值。本制动机构还能对浮动体有良好的扶正作用和适应偏心接头的要求。4)复位机构本动力钳有三个复位对缺口要求,即:浮动体与壳体对正:上钳颚板与浮动体对正:下钳颚板架与壳体对正。采用高档大致对正后,再以低档准确对正的方法,使浮动体与壳体对正。上钳颚板架与浮动体对正和下钳颚板架与壳体对正完全相同。参见图1,B—B 剖视图中,定位销(57)装在浮动体上,半月形定位转销(58)与定位手把(14)相联,装在制动盘上。显然,图示位置浮动体可向右对制动盘作相对运动,即作逆时针转动(卸扣位置)。若将定位手把反转1 800,浮动体可向左对制动盘作相对运动,即作顺时针转动(上扣位置)。当浮动体反方向转到定位销(57)碰到半月形定位转销时,制动盘与浮动体对正。为了便于观察,在安装时使上钳定位手把指向与上扣(或卸扣)旋转工作方向一致。下钳定位手把与上钳定位手把一致。下钳复位机构的定位销与夹紧气缸叉头的销轴合并为拔盘销(53),并用开口销固定于气缸叉头(54)上,夹紧气缸装在下壳的支架上。

4、自动门参见图1,在本钳下壳开口的一侧,安装有自动门。自动门的门栓(30)将下壳的开口联接,门栓上的齿与齿条(32)相啮合。当联动缸(1)在控制系统的作用下动作时,长活塞(3)带动齿条转动门栓,实现门栓的关启。齿条(32)与滑动机构安装于小壳(3 1)内,联动缸装在小壳上,小壳联接在下壳的开口侧。该自动门的动作与动力钳的夹紧移送实现了联动。当钳子未夹紧管柱时,门在复位弹簧(2)的作用下,处于开启状态,钳身可前后移送,便于管柱进出钳口。当钳子夹紧管柱时,在联动缸的作用下,门自动关闭,将开口联接,使动力钳工作的强度增加:同时钳身不能移送,钳子处于工作状态。

5、液压系统参见图3,本钳液压系统简便,只有液马达用液压油。液压动力站(1)输出的液压油经手动换向阀(3)到液压马达(4),操作手动换向阀可使液压马达实现正反转。系统上装有压力扭矩表(2),操作时可直接读出上卸扣压力和工作扭矩。为了实现上扣扭矩控制,装有低档扭矩可控的上扣溢流阀(5),该溢流阀可在溢流气缸的作用下,低档上扣大扭矩时自动溢流卸荷(图4)。本动力钳有专用液压动力站,需要可另行订购。

6、气控系统参见图4,本动力钳采用钻机本身的压缩空气作为气源。为了避免长距离输气管线影响流量,本钳用吊杆内腔贮存压缩空气,吊杆内腔就是气路中的气包(6)。采用三个三位四通手动换向阀(5)分别控制气胎(1,2),夹紧气缸(11)和移送气缸(12)的动作,三个手动换向阀装于统一的气控板上,便于操纵作业。控制低档气胎(2)的气路上装有溢流气缸(3),当低档上扣扭矩超过额定值时,溢流气缸动作,打开上扣溢流阀,液压系统溢流卸荷,对保护钻杆丝扣很有帮助。控制移送气缸(12)的气路上装有二位三通气控阀(8),控制夹紧气缸的气路上装有联动气缸(1 0),对动力钳的夹紧作业与气缸移送和门的关启实现了互动,从而减少了操作时的误动作,增强了工作的可靠性。

7、移送装置参见图5,本钳采用移送气缸(7)对钳身进行前后移送,将移送气缸一端的叉头用万向节(2)和销轴(1),与动力钳下壳的耳子相联,另一端与卡子(8)相联。用钢丝绳(3)在两侧分别将动力钳下壳上的尾板和套于移送气缸上的滑套(6)连接,弹簧(4)保证了钳身移送时的平稳。卡子(8)与固定于井台上的方形尾柱联接。四、钻杆动力钳的安装与运转1、大庆I一1 30型钻机上的安装(图6) 1)将5吨单滑轮固定在天车底部大梁上。2)用58Ⅳ一34Ⅳ钢丝绳穿过滑轮,钢丝绳一端卡在钻杆动力钳吊杆螺旋杆上,另一端穿过5吨单滑轮,固定在3吨手拉葫芦钩子上,而手拉葫芦是用钢丝绳固定在底座大梁上。钳子的高度按规定离开吊卡40毫米。3)安装尾柱,尾柱安装在井架底座上。尾座上部用卡子和井架卡紧,安装时应注意井口、钳子、尾柱在一条线上。4)移送气缸头部与钳子相连。活塞杆叉头通过万向节与尾柱的卡子相连。注意:移送缸靠尾柱端应比靠大钳端低l00—250毫米。5)为了使钳子自动远离井口(无压缩空气时),可以在二层台附近装正反螺一、一杆.以向后拉大钳。2、罗马6000米钻机上的安装(图7) 罗马6000米钻机钻台面积大,又采用A型井架,钳子可装在猫头轴附近,在底座上焊一个很短的尾套,即代替原来的尾柱。移送缸放在钳子尾部,尾套与移送缸固定端和钳子与移送缸固定端的高度差100—200毫米。3、ZJ45钻机上的安装(图8) 4、钳子的调平钳子调平是一个极重要的问题,钳子不平不仅会出现打滑,而且会造成钳子的损坏。将液压系统的管路和气路管线接好后,把移送气缸和钳尾联接起来,操作换向气阀将钳子送到井口(井口应有钻杆便于调节)。调节钳子高度,使其钳子底部与吊卡上平面保持一定距离(40毫米)。钳子缺口进入钻杆后,可站在钳头前边观察左右平不平,如不平转动吊杆上螺旋杆,改变吊装钢丝绳的左右位置来调平,左右基本调平后,观察上下钳两个堵头(图1中序号10)是否分别与钻杆公母接头贴合,若有一个没贴合,则说明钳子不平,可用调节吊杆的调节丝杆(图1中序号19)的办法,把钳头调到使公母接头与上下两堵头相贴合。一般钳头上平面与转盘平面平行即可。5、试运转1)接好气管线后,操作高低档气阀、下钳夹紧气阀和移送缸气阀,观察各件动作是否灵活和漏气,各联动件动作是否正常。2)用低档空转1—2分钟,低档空转压力在2.5MPa以内。3)用高档空转1—2分钟,高档空转压力在5MPa以内。4)马达运转试验,并对钳头复位机构进行试动作。5)将钳子送入井口,下钳卡住接头。用高档试验上扣和卸扣压力(不用低档,以免扭坏接头),并调好上卸扣压力(上扣压力在上扣溢流阀调节,卸扣压力在总溢流阀调节),使其符合该井的需要。五、钻杆动力钳的扭矩和转速调节1、钳头转速钳头转速与油泵供油量成正比,出厂时,钳头转速已调好。2、钳头扭矩钳头扭

矩与液压成正比。出厂时,上扣溢流阀的压力已调定好。一6一六、操作规程1、打开钻机到钳子气管线阀门。(条件许可时此阀门应布置在司钻操作台上、) 2、启动油泵,使油泵在空载情况下运转,系统压力表的压力不应超过l5大气压为正常。3、检查钳头颚板尺寸与钻杆接头尺寸相符合后,把钳头上两个定位手把根据上扣或卸扣转动相应位置(图1中序号14、48)。4、操纵移送气缸换向阀使钳子平稳地送到井口,严禁把气阀一次合到底使钳子快速向井口运动造成撞击。若钳子高度不合适可操作手拉葫芦,调节到合适位置。5、在钳子送到井口,钻杆通过缺口进入钳头后,观察钳头上下两堵头是否与公母接头贴合,尔后操纵夹紧缸换向气阀使下钳夹紧接头,将移送气缸换向阀回到零位,将气放掉。6、根据上卸扣需要,高低档的换向阀转到相应位置,在使用中可不停车进行换档。7、马达在正反转是通过H型手动换向阀来实现的,根据上卸扣的需要可更换手柄位置。8、复位:即是钳头缺口相互对准的过程。当上完一个扣或卸完一个扣时必须操作手动换向阀,使其钳头向工作状态反向转动。在复位时根据各缺口相距远近可操作高低档换向气阀.用高低档变换的办法实现。在高档复位时应尽量少用手动换向阀,而应熟练地使用换向气阀以减少惯性冲击。9、卸扣时,当公扣全部从母扣中旋出后(即钻具反转5圈半或听到钻具卸开后下落的响声后),即可将换向气阀向上扣方向转动复位。在上钳松开钻具而未对准缺口亦允许停车提立根,提出立根后继续复位,这样节约时间。10、在公扣没有全部从母扣中旋出前不能上提以防滑扣顿钻。当上钳没有松开钻具前不允许上提,以免提出浮动部分或钻具上砸损坏机件。11、操作夹紧气缸换向气阀到工作位置的相反位置,使下钳恢复零位对准缺口。12、操纵移送气缸换向气阀使钳子平稳地离开井口。1 3、若全部起完或下完钻后,把所有液气阀复零位,停止油泵,把钻机方向来气阀门关死切断气路。14、搬家时应封闭好液气管路接头,以防污物进入液气管路。15、上下钳的定位手把(图1中序号14、48)的位置是根据上扣或卸扣要求而定。但变换位置时,钳头的各个缺口必须对正后方可操作,否则机构失灵。钻杆动力钳操作口诀:钳子一定送到头,下钳卡牢转钳头,上卸扣完对缺口,松开下钳往回走。七、钻杆动力钳的维护保养1、建立岗位责任制。2、液压系统的滤清器根据使用情况,要及时清洗或更换其滤芯,以防滤芯被污物堵塞,影响正常使用。3、新钳子使用后,一个月就应换掉液压油(或沉淀),以后每半年换一次液压油。在使用过程中,油箱油面不允许低于油面指示器下限,若低于下限应随时补充。向油箱加油时,应避免其它杂物混入油箱。4、钳头每次起钻之后用清水冲洗干净,夏天用压缩空气吹干,冬天用蒸气吹干。坡板(图1中序号46)和滚子(图1中序号45)部分清洗干净后涂一层薄黄油。要求坡板清洁,滚子、销轴转动灵活。5、每三口井换齿轮箱油一次,换变速箱二硫化钼润滑脂一次(井深按3000 米计算)。6、液压和传动系统轴承的保养和压风机轴承座的要求相同。7、移送缸、夹紧缸及联动缸在每次起下钻完后用清水洗净,活塞杆用棉纱擦干涂一层薄油,伸出部分全部收入缸筒内。8、每趟起下钻后加50毫升清洁机械油润滑气路各元件并防锈。9、其它油嘴黄油润滑见下表:

八、一般故障的判断、排除

一9一

九、几点说明1、本钳子为适用不同钻具规格备有五种尺寸颚板,即8Ⅳ、512,7、5Ⅳ、412,7 和312Ⅳ,并配有080(8Ⅳ)、090(51217)、

0]00(5Ⅳ和41217)和0120(31217)四种滚子,每种规格使用四件。钳子出厂配有5Ⅳ颚板、滚子和堵头,其余规格颚板、滚子和堵头照户按需另行订债n 2、本钳子为适应不同钻具情况,配套设计有5种规格的堵头,每种规格都打有标记,使用时不得搞错。3、钻杆动力钳若牙板供应不足,可用8型吊钳牙板代用,但只允许在牙轮钻头组合时起下钻作用,不允许在刮刀钻头组合时使用,否则颚板上牙板槽会被损坏。4、在钻井时,卸扣力矩大,起钻时不掉将门栓拆掉使用,否则引起壳体变形造成钳子报废。5、本钳备有专用液压动力装置,具有风冷式和电加热等辅助型式,用户可按需另行订债n 6、液压系统的系统压力最高不得超过20MPa,在出厂时溢流阀调到这个压力,使用时不要轻易乱动。7、用反扣钻杆时,上卸扣方向正好相反,可不用上扣溢流阀,即把上扣溢阀关死,以免卸扣压力不够(正好是过去的上扣压力),卸不开扣。8、由于产品结构上不断改进,本说明书所述内容如与产品有所不同,将不再另行补充说明,请用户使用时注意,并请鉴谅。十、液压油的选择1、在液压传动中,粘度是液压油选用的主要指标,液压油在使用中的粘度变化与使用温度有关,因此,工作时动力装置的油箱中油温应保证l7—70。C之间,必要时应予以加热或冷却。2、在油中,不允许含有大于0.05毫米的固体杂质。

3、液压油一般是一年换油一次,但由于矿场使用条件较差,使用中要加强保管,防止水份和机械杂质混入油中。定期观察油质变化,根据油品粘度变化,含水量情况,杂质的多少定换油期。

4、本动力钳推荐使用30#抗磨液压油,使用温度在零下25以下时,可选30#低温液压油,短期使用时也可用同号透平油暂代。图2 ZQ203—1 25钻杆动力钳传动示意图1液压动力站2压力扭矩表3手动换向阀4液压马达5上扣溢流阀图6大庆l一150钻机上的安装图1钻杆动力钳2移送气缸3移送气缸支架4液压动力装置5手拉葫芦(3吨) 6钢丝绳卡(Y5—15)7钢丝绳(58”或34”)8井架支杆9滑轮(5吨) 图7罗马6000米钻机上的安装图1钻杆动力钳2移送气缸3移送气缸支架4液压动力装置5手拉葫芦(3吨) 6钢丝绳卡(Y5—1 5)7钢丝绳(58”或34”)8井架支杆9滑轮(5吨) 图8 Z]45钻机上的安装图

(完整word版)石油钻采复习题

第一章 1 钻机是由哪几个部分组成的? 钻机是由起升系统、旋转系统、循环系统、动力设备、传动系统、控制系统、井架和底座、辅助设备组成(八大系统) 2 钻机的八大件包括哪些? 钻机的八大件包括:转盘、绞车、泥浆泵、天车、游车、大钩、底座、井架、水龙头构成。 3 钻机的三大机组包括哪些? 起升系统、旋转系统、循环系统。 4 钻机的驱动方式有哪三种?画出驱动方案图。 钻机的驱动方式有单独驱动、统一驱动、分组驱动组成。

5钻机的主参数都有哪些? 主参数包括最大井深,最大起重量,额定钻柱重量、钻机的总功率 6.有哪些工况可能出现钻机的最大起重量? (1)起钻操作刚开始起动加速时钩载增加了动载,下井操作完了刹车时也有较大动载产生,静动载之和构成起下钻过程中最大钩载。 (2)处理卡钻事故时拔钻杆的拉力,它以钻杆拉断载荷为极限(此拉断载荷由钢材最小屈服强度来决定)。 (3)下套管时,大尺寸的技术套管柱重量或最深的油层套管柱重量都比钻杆柱重量大。 (4)下套管遇阻时,要上提下放套管柱以期破阻通过.此时大钩的上提载荷以套管柱断裂载荷的80%为极限。 7 转盘的功率消耗在哪些部分? 旋转钻头破碎岩石、旋转钻杆柱和旋转地面设备(包括转盘本身、方钻杆和水龙头) 8 钻机的型号怎样表示? 钻机代号+钻机级别+钻机特征+厂家代号及改型序号

9 代表现代水平的钻机设备主要有哪些? (1)钻井动力水龙头(2)超深井钻机(3)海洋钻井设备(4)微型钻井设备(5)斜井、定向井、丛式井钻井技术和设备 第二章 1 检修天车时,为什么两侧的滑轮要交换? 快绳一侧的滑轮转速要比死绳一侧的高数倍,所以当天车、游车进行检修时应将其滑轮及轴承倒换一下,以使轴承的使用寿命均衡。 2 快绳侧的钢绳为什么容易断丝? 快绳侧的钢绳由于弯曲次数比死绳侧多出数倍,故易疲劳断丝 3 游动系统起升和下放时钢绳的拉力有哪些变化? 起升时,由于滑轮轴承的摩擦阻力和钢绳通过滑轮时弯曲阻力,使各绳拉力发生了变化。由快绳变至死绳,其拉力依次降低。下放时情况与起升时相反 4 如何计算绞车各挡起重量和所起立根数? 在一定绞车功率和一定起升挡速度下,绞车各挡可能起升的载荷为: 式中Q i —各挡起重量,N; N —绞车输入功率,kW; η—绞车和游动系统的总效率。

钳形表与三相四线表使用方法及注意事项

一、功率与电能测量方法: 1.1 功率测量方法 (1). 直接法:测量功率可直接用电动系功率表、数字功率表或三相功率表,测量三相功率还可以用单相功率表接成两表法或三表法,虽然有求和过程,但一般仍将它归为直接法. (2). 间接法:直流可通过测量电压、电流间接求得功率。交流则需要通过电压、电流和功率因数求得功率。 1.2 电能测量方法 (1). 直接法:直接测量电能,直流可使用电动系电能表,交流用感应系或电子电能表。 (2). 间接法:电能测量一般不用间接法,只有在功率稳定不变的情况下用功率表和记时时钟进行测量。 二.钳形电流表的应用 钳形电流表按结构原理不同分为磁电式和电磁式两种,磁电式可测量交流电流和交流电压;电磁式可测量交流电流和直流电流。钳形表俯视图如图1.1所示: 图1.1 钳形表俯视图

钳形表机械图如图1.2所示: 图1.2 钳形表机械视图 2.1.钳形电流表的使用方法和使用时应注意的事项 (1). 在进行测量时用手捏紧扳手即张开,被测载流导线的位置应放在钳口中间,防止产生测量误差,然后放开扳手,使铁心闭合,表头就有指示。 (2). 测量时应先估计被测电流或电压的大小,选择合适的量程或先选用较大的量程测量,然后再视被测电流、电压大小减小量程,使读数超过刻度的1/2,以便得到较准确的读数。 (3). 为使读数准确,钳口两个面应保证很好的接合,如有杂声,可将钳口重新开合一次,如果声音依然存在,可检查在接合面上是否有污垢存在,如有污垢,可用汽油擦干净。 (4). 测量低压可熔保险器或低压母线电流时,测量前应将邻近各相用绝缘板隔离,以防钳口张开时可能引起相间短路。 (5). 有些型号的钳形电流表附有交流电压刻度,测量电流、电压时应分别进行,不能同时测量。 (6). 不能用于高压带电测量。 (7). 测量完毕后一定要把调节开关放在最大电流量程位置,以免下次使用时由于未经选择量程而造成仪表损坏。

钳型电流表的使用方法及注意事项

https://www.360docs.net/doc/d07281138.html, 钳型电流表的使用方法及注意事项 一、使用说明 平常一些我们了利用普通电流表测量电流时,需要将电路切断停机后才能将电流表接入进行测量,这是很麻烦的,有时正常运行的电动机是不允许这样做的。此时,使用钳形电流表就显得方便多了,可以在不切断电路的情况下来测量电流。 钳形电流表工作原理: 钳形电流表是由电流互感器和电流表组合而成。电流互感器的铁心在捏紧扳手时可以张开;被测电流所通过的导线可以不必切断就可穿过铁心张开的缺口,当放开扳手后铁心闭合。穿过铁心的被测电路导线就成为电流互感器的一次线圈,其中通过电流便在二次线圈中感应出电流。从而使二次线圈相连接的电流表便有指示-----测出被测线路的电流。钳形

https://www.360docs.net/doc/d07281138.html, 表可以通过转换开关的拨档,改换不同的量程。但拨档时不允许带电进行操作。钳形表一般准确度不高,通常为2.5——5级。为了使用方便,表内还有不同量程的转换开关供测不同等级电流以及测量电压的功能。 二、使用方法 1、在使用钳形电流表前应仔细阅读说明书,弄清是交流还是交直流两用钳形表。 2、钳形表每次只能测量一相导线的电流,被测导线应置于钳形窗口中央,不可以将多相导线都夹入窗口测量。 3、被测电路电压不能超过钳形表上所标明的数值,否则容易造成接地事故,或者引起触电危险。 4、使用高压钳形表时应注意钳形电流表的电压等级,严禁用低压钳形表测量高电压回路的电流。用高压钳形表测量时,应由两人操作,非值班人员测量还应填写第二种工作票,测量时应戴绝缘手套,站在绝缘垫上,不得触及其它设备,以防止短路或接地。 5、在高压回路上测量时,禁止用导线从钳形电流表另接表计测量。测量高压电缆各相电流时,电缆头线间距离应在300mm以上,且绝缘良好,待认为测量方便时,方能进行。 6、观测表计时,要特别注意保持头部与带电部分的安全距离,人体任何部分与带电体的距离不得小于钳形表的整个长度。 三、注意事项 (1)被测线路的电压要低于钳表的额定电压。 (2)当电缆有一相接地时,严禁测量。防止出现因电缆头的绝缘水平低发生对地击穿爆炸而危及人身安全。

油田井下小修作业液压钳操作规程

油田井下小修作业液压钳操作规程 4.2.8.1主要风险提示 (1)高处坠落:主要指安装液压钳时液压钳坠落伤害; (2)机械伤害:主要指液压钳铰手。 (3)物体打击:主要指液压钳甩动伤人。 4.2.8.2作业准备 (1)符合SY/T5074-2012标准液压钳一套; (2)直径12.5毫米钢丝绳一根(约35米); (3)直径12.5毫米钢丝绳卡子12个; (4)29毫米×32毫米梅花扳手1把。 4.2.8.3安装液压钳作业程序 (1)安装液压钳吊绳:一名操作人员系好安全带,并连接防坠落装置,沿井架梯子爬到井架二层台,将液压钳吊绳穿过导向轮,并固定在井架底部。 (2)悬吊液压钳。将吊筒与主钳悬吊杆相连,液压钳通过吊筒悬吊于吊绳上,两端各用与绳径相匹配的3个绳卡卡紧。再自由悬吊状态下,液压钳钳头中心距离井口中心线0.5米,悬吊高度以背钳刚好卡住油管接箍为宜。 (3)调整悬吊杆上的调节螺钉,使液压钳保持水平。 (4)连接液压钳尾绳。选用直径不小于12.5毫米的钢丝绳做尾绳,尾绳一端兜绕在井架上,另一端连接在液压钳的后导杆座上,两端各用与绳径相匹配的3个绳卡卡紧。当

液压动力钳处于上螺纹状态时,尾绳应与液压钳保持垂直。 (5)接动力源。供油胶管接手动换向阀的上部油口,回油胶管接手动换向阀的下部油口。 4.2.8.4操作液压钳作业程序 (1)换档操作 操纵手动换向阀,并下压拔叉轴挂档为高速档。操纵手动换向阀并上提拔叉轴挂档为低速档。换档操作应在较慢的转速下进行。 (2)上螺纹 ①在主钳和背钳钳头对齐开口的状态下,将复位旋钮扳向上螺纹方向。 ②将液压钳推向管柱,操纵手动换向阀使主钳沿上螺纹方向旋转,进行上螺纹。 ③上螺纹完毕,反向操纵手动换向阀,使主钳反转,主钳、背钳钳头分别对齐开口,将液压钳撤离管柱,完成上螺纹操作。 (3)卸螺纹 ①在主钳和背钳钳头对齐开口的状态下,将复位旋钮扳向卸螺纹方向。 ②将液压钳推向管柱,操纵手动换向阀使主钳沿卸螺纹方向旋转,进行卸螺纹。 ③卸螺纹完毕,反向操纵手动换向阀,使主钳反转,主

油管钳使用手册

油管钳操作使用手册 一、规格型号:XYQ140/20Y 、XYQ12A 二、XYQ140/20Y 型油管钳技术参数 A 、 主钳适应范围:73-140mm 背钳适应范围:73-156mm B 、 额定高档扭矩:2.3KN/m 转速:76r/min C 、 额定次高档扭矩:5.5KN/m 转速:51r/min D 、 额定次低档扭矩:11.4KN/m 转速:20r/min E 、 额定低档扭矩:20KN/m 转速:8.7r/min F 、 主钳开口尺寸:150mm 背钳开口尺寸:160mm G 、 额定系统压力:13MPa 额定供油量:120L/min XYQ140/20Y 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。 Mpa D C B A 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 KN.m 13 12 11 10 9 8 7 6 5 4 3 2 1

三、XYQ12A 型油管钳技术参数 A 、主钳适应范围:73-140mm B 、额定高档扭矩:2.6KN/m 转速:72r/min C 、额定次高档扭矩:4.2KN/m 转速:42r/min D 、额定次低档扭矩:7.8KN/m 转速:24r/min E 、额定低档扭矩:12KN/m 转速:14r/min F 、主钳开口尺寸:150mm 背钳开口尺寸:160mm G 、额定系统压力:12MPa 额定供油量:120L/min XYQ12A 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。 Mpa D C B A 1 2 3 4 5 6 7 8 9 10 11 12 KN.m 12 11 10 9 8 7 6 5 4 3 2 1

压接钳安全技术操作规程示范文本

压接钳安全技术操作规程 示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

压接钳安全技术操作规程示范文本使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1 目的 为了规范压接钳的正确操作及安全使用,特制订本规 程。 2 适用范围 适用于炼轧厂线棒保障作业区压接钳的使用和维护。 3 工作内容及要求 3.1液压钳使用时,先关紧回油螺栓,选择所需压模 后,将导线和压接管嵌入压模,然后搬动活动手柄往复运 动,直至两压模压紧为止,松开回油螺栓,使其回到自由 状态。 3.2使用时手柄用力适当,防止活塞折断或弯曲变形; 钳头和压模不能敲击,以免损坏。

3.3 液压钳采用30#机油,加油时严禁杂物混入。 3.4液压钳在使用过程中,严格执行操作规程,对螺栓松、紧的扭矩必须严格按照标准执行,严禁超负荷工作。 3.5保持作业现场干净整洁,保证良好的照明条件。确保各元件避免受到过热、火焰等灼烫或机器压过、利刃和化学腐蚀等伤害。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

油管钳使用手册资料

油管钳使用手册

油管钳操作使用手册 一、规格型号:XYQ140/20Y 、XYQ12A 二、XYQ140/20Y 型油管钳技术参数 A 、 主钳适应范围:73-140mm 背钳适应范围:73-156mm B 、 额定高档扭矩:2.3KN/m 转速:76r/min C 、 额定次高档扭矩:5.5KN/m 转速:51r/min D 、 额定次低档扭矩:11.4KN/m 转速:20r/min E 、 额定低档扭矩:20KN/m 转速:8.7r/min F 、 主钳开口尺寸:150mm 背钳开口尺寸:160mm G 、 额定系统压力:13MPa 额定供油量:120L/min XYQ140/20Y 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。 Mpa D C B A KN.m 13 12 11 10 9 8 7 6 5 4 3 2 1

三、XYQ12A 型油管钳技术参数 A 、主钳适应范围:73-140mm B 、额定高档扭矩:2.6KN/m 转速:72r/min C 、额定次高档扭矩:4.2KN/m 转速:42r/min D 、额定次低档扭矩:7.8KN/m 转速:24r/min E 、额定低档扭矩:12KN/m 转速:14r/min F 、主钳开口尺寸:150mm 背钳开口尺寸:160mm G 、额定系统压力:12MPa 额定供油量:120L/min XYQ12A 动力钳压力与扭矩对应关系如下图,A 为低档扭矩值;B 为次低档扭矩值;C 为次高档扭矩值;D 为高档扭矩值。 Mpa D C B A 1 2 3 4 5 6 7 8 9 10 11 12 KN.m 12 11 10 9 8 7 6 5 4 3 2 1

摇表、万用表、钳形表的使用方法

摇表(兆欧表),万用表,钳形表的使用方法 电工常用测量仪表有摇表、万用表和钳形电流表,这些仪表在测量时若不注意正确的使用方法或稍有疏忽,不是将表烧坏,就是使被测元件损坏,甚至还危及人身安全,因此,掌握摇表(兆欧表),万用表,钳形表的使用方法。 电工常用测量仪表有摇表、万用表和钳形电流表,这些仪表在测量时若不注意正确的使用方法或稍有疏忽,不是将表烧坏,就是使被测元件损坏,甚至还危及人身安全,因此,掌握常用电工测量仪表的正确使用方法是非常重要的。 1 摇表 摇表又称兆欧表,其用途是测试线路或电气设备的绝缘状况。使用方法及注意事项如下: (1) 首先选用与被测元件电压等级相适应的摇表,对于500V及以下的线路或电气设备,应使用500V或1000V 的摇表。对于500V以上的线路或电气设备,应使用1000V或2500V 的摇表。 (2) 用摇表测试高压设备的绝缘时,应由两人进行。 (3) 测量前必须将被测线路或电气设备的电源全部断开,即不允许带电测绝缘电阻。并且要查明线路或电气设备上无人工作后方可进行。 (4) 摇表使用的表线必须是绝缘线,且不宜采用双股绞合绝缘线,其表线的端部应有绝缘护套;摇表的线路端子“L”应接设备的被测相,接地端子“E”应接设备外壳及设备的非被测相,屏蔽端子“G”应接到保护环或电缆绝缘护层上,以减小绝缘表面泄漏电流对测量造成的误差。 (5) 测量前应对摇表进行开路校检。摇表“L”端与“E”端空载时摇动摇表,其指针应指向“∞”;摇表“L”端与“E”端短接时,摇动摇表其指针应指向“0”。说明摇表功能良好,可以使用。 (6) 测试前必须将被试线路或电气设备接地放电。测试线路时,必须取得对方允许后方可进行。

数字钳形表操作规程

数字钳形表操作规程 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

钳形表操作规程 一、注意事项: ①不要在潮湿、肮脏或危险的环境中使用仪表; ②测量时要使用正确的端子、功能档和量程; ③切勿在测试导线插入输入插孔时测试电流; ④端子或任何一个端子与接地点之间施加的电压不能超过仪表上标示的额定值; ⑤对30V交流(有效值),42V交流(峰值)或60V直流以上的电压,应格外小心,这类电压有造成触电的危险; ⑥为避免因读数错误而导致触电或伤害,显示电池低电量指示符时应尽快更换电池; ⑦在打开后盖更换电池前,要先取下测试导线并断开仪表与被测电路的连接。在电池盖取下或机壳打开时,请勿操作仪表; ⑧如果钳口内的磨损标记已经看不清,请不要使用该钳表; ⑨仪表须由合格的专业维修人员来负责维修; 二、操作规程: 1.测量交流或直流电流值: ①将旋转功能开关转至合适的电流量程; ②如果需要,可按“AC/DC”按钮选择直流。默认是交流电流; ③如要进行直流测量,先等待显示屏稳定,然后按“ZERO”将仪表归零; ④按住钳口开关张开夹钳并将待测导线(一根)插入夹钳中; ⑤闭合夹钳并用钳口上的对准标记将导线居中; ⑥查看液晶显示屏上的读数。 2.测量交流和直流电压: ①将旋转功能开关转至电压档; 如果测量直流电压,按“AC/DC”按钮变换为直流电压。默认是交流电

压; ②将黑色测试导线插入COM端子,并将红色测试导线插入VΩ端子; ③将探针接触想要的电路测试点,测量电压; 3.测量电阻: ①将旋转功能开关转至“Ω”; ②切断被测电路的电源; ③将黑色测试导线插入COM端子,并将红色测试导线插入VΩ端子; ④将探针接触想要的电路测量点,测量电阻; ⑤查看液晶显示屏上的读数。 4.测试通断性: ①切断被测电路的电源; ②将旋转功能开关转至“Ω”; ③将黑色测试导线插入COM端子,并将红色测试导线插入VΩ端子; ④将探针与待测电路或组件的两端连接; ⑤如果电阻小于30Ω,蜂鸣器持续发声,表示连通,如果显示屏显示“OL”,表示电路开路。 5.保持: 要捕获和保持当前读数,在读取读数时按“HOLD”按钮。再按一次“HOLD”按钮返回实时读数。 三、维护保养规定: ①经常保持仪表清洁,不准在仪器表面乱涂乱划。 ②定期清洁仪器表面内部灰尘。

修井作业安全操作规程

修井作业安全操作规程 认真贯彻执行“安全第一,预防为主”的方针,减少生产损失,保证人身安全,使油田安全地有计划地开发生产,特整理如下操作规程,望遵照执行。 一、施工前准备 1、起吊重物。 ①检查钢丝绳的安全可靠性,在一扭矩内断丝不超过12丝,挂牢后,保持重心平衡,禁挂在易于挤坏的位置。 ②起吊重物时有专人指挥,按操作顺序统一行动。 ③起吊时重物上方和起重臂旋转区内禁止站人或行人。 ④起吊重物时,不准用手扶,若需要控制时可拴游绳,其长度在安全范围内。 ⑤人员必须要有明确的责任分工。 2、搬迁。 ①在装卸货物时,人员要密切配合,不准扔上或扔下。 ②禁人货混装,不稳定货物要用绳拴牢固定,以防滑动。 ③装运货物时,严禁超长、宽、高、重等。 3、立收井架 ①确定好修井车位置,修井车支腿必须夯实垫平。 ②作业机对准井口(距井口中心垂直距离为1.7米左右)专心操作立起第一层井架,锁住锁销,操作要平稳,严禁猛放,

须要用带速立收井架。 ③第一层井架立起后,再平稳起第二层井架,井架到预定位置时,使二层井架锁销弹出锁住。 ④立、收井架时,要严格分工,专人指挥操作,除指挥人员、操作人员外,其他人员注意绷绳勾挂。 ⑤如操作人员上井架必须系安全带,所带工具用绳系好拴牢,用完后要随身带,禁从高处扔下。 ⑥放井架时,卸掉前后绷绳,收回二架锁销,使第二层平稳收回第一层井架内,并用锁销锁住第一、二层井架。 ⑦整理好绷绳、桥架,松开千斤收回支腿,并锁销齐全。 ⑧井架绷绳要齐全,要拉直吃力要均匀。绷绳两地锚坑距井口垂直距离在17-19米,并档在9米。 ⑨井架绷绳、绳卡不少于5个,必须一正一反卡牢,卡距为15-20厘米。 ⑩井架绷绳地锚完好,地锚深度1.8-2米,升露部分在不超过20厘米。 ⑾各花兰螺丝灵活好用,严禁有裂痕,弯曲,并留有可调丝扣1/3-1/2之间。 ⑿修井机中心到井口距离为1.75米左右,天车与井口对中,左右、前后偏差不超过20毫米。 ⒀修井机底座要平实,无积水。 4、井场布置

钻杆动力钳使用说明书

钻杆动力钳使用说明书 概况ZQ203—125钻杆动力钳为ZQl00钻杆动力钳的换代产品,可广泛适用于石油矿场钻井(修井)作业,其钳头系开口型,能自由脱开钻杆,机动性强。本钳为旋扣钳和扭矩钳一体结构,使用本钳上卸扣,不需猫头、吊钳和旋绳(或旋链),操作简便、安全、省力,作业效率高,特别适用于起下钻频繁,钻井周期长的场合。ZQ203—125钻杆动力钳比原ZQl00钻杆动力钳有较大的改进,其扭矩更大,结构新颖,并安装了自动门和低档上扣自动卸荷等装置,对下钳夹紧和门栓关启、钳身移送等进行了联动控制,机械化程度更高。ZQ203—125钻杆动力钳所具有的特点:1、采用液气联合控制系统,对钳子夹紧作业和门栓关启、气缸移送等动作进行联动控制,增强了工作的可靠性:2、采用上下钳合体结构,避免钻柱在大扭矩作用下弯曲的可能性,并防止钻柱在卡瓦中打滑:3、采用轻便灵活的钳头浮动方案,使吊装大大简化:自动对中夹紧机构可保证新旧接头卡紧可靠:4、增强型的钳身和与夹紧联动的自动门,有效限制了大扭矩作业时钳头的变形:5、钳头中独特的坡板与堵头联接结构,拆装维护极为方便;6、气胎离合器不停车换档机构,操作简便,扭矩与速度均能控制,正反方向都可产生最大扭矩和速度:7、实现低档上扣大扭矩自动卸荷,有效地保护了钻柱接头丝扣;8、上下钳夹紧分别采用刹带和夹紧缸,结构简单,采用气缸移送钳身,不需人推拉钳子。1、液压系统额定流量最高工作压力2、气压系统1作压力一、钻杆动力钳的性能1 14Lrain 20MPa 0.5—1MPa 3、在不同流量下,钳头转速如下表: 4、在不同压力下,钳头扭矩如下表: 5、适用管径1)钳头颚板有5种规格尺寸选用。颚板种类:8Ⅳ、512Ⅳ、5Ⅳ、412rr.,312t7 适用范围:8Ⅳ钻铤(0203—0193mm),5w钻杆接头(0178—0168mm),5Ⅳ钻杆接头(0162—0152mm),412,7钻杆接头(0146—0136mm),312,7钻杆接头(0121—01 11mm)。 2)每种规格接头允许磨损量为lomm,允许偏磨3mm。3)公母接头总长应不低于420mm。6、其它性能参数1)移送显巨离1500mm 2)门栓转角900 3)拔盘转角>750 4)外形尺寸、重量动力钳外形:长×宽×高=1720×1050×1750mm 动力钳重量:2600kg 二、钻杆动力钳的作业范围1、起下钻作业在扭矩不超过l25kN.m的范围内上卸钻杆接头丝扣。2、正常钻进时卸方钻杆接头。3、上卸8Ⅳ钻铤。 4、甩钻杆甩钻杆时,调节吊杆的螺旋杆,使钳头和小鼠洞倾斜方向基本一致。调节移送气缸方向,使钳头对准小鼠洞后即可进行甩钻杆。 5、活动钻具由于钻机传动系统的故障,使绞车、转盘不能工作,钻具在井内不能活动。为了防止粘吸卡钻,可把下钳颚板取出,钳子送到井口,将钳尾左右两边绷上绳子,以限制钳体转动.然后视钻具规格让上钳换上相应颚板咬住方钻杆接头或钻杆接头打开转盘销子,摘开转盘离合器,转动上钳,驱动座在转盘上的井下钻具转动。要求用低档(2.7rpm)转速活动井下钻具,时间不应太长(一般在半小时左右)。三、钻杆动力钳的主要部件及结构1、两档行星变速箱1 为了实现钻杆动力钳作业时高速低扭矩旋扣和低速大扭矩冲扣,本钳采用了两档行星变速机构和独特的不停车换档刹车机构,操作方便,提高了钳子的作业时效。(图1,2) 图2为钻杆动力钳的传动示意图,钳子位于高档时,液马达带动装有游轮23 的上框架转动,当刹住上内齿圈22时,动力从太阳轮21输出:钳子位于低档时,液马达带动上框架转动太阳轮Z6,当刹住下内齿圈24时,动力从装有游轮Z5的下框架输出。2、齿轮传动装置参见图1,加强型的动力钳下壳(27)与安装行星变速箱的上壳(22)及压盖(29)组成了减速齿轮的传动箱,惰轮轴(40)将上、下壳和压盖三件联接,使结构更可靠,保证了各齿轮的正常转动。参见图2,两档行星变速箱的输出轴就是二级齿轮减速装置的输入轴,动力经第一级齿轮减速(Z7。Z8),第二级齿轮减速

卧式金属锯带床安全操作规程

卧式金属带锯床安全操作规程 1、开机前的检查 1.1 工作前按规定穿戴好防护用品,扎好袖口。 1.2 检查冷却液容器具内的冷却液是否充足,油缸液压油是否充足。 1.3 开车前必须安装好皮带轮护罩,放下并盖好两锯带轮护罩。 1.4 按点检表要求仔细检查设备,润滑相应加油部位,并空转试车1—2分钟。 2、操作说明 2.1 操作者应熟悉机床的性能、结构、传动原理。并严格按照使用说明书规定操作。 2.2 先低速空运转3—5分钟,确认检查有无管路漏油,油箱内油液中若有气泡,说明回路 中存在空气,重新紧固各管接头,让油缸空行程动作数次,排出缸内空气为止。金属锯带喷水嘴有冷却液流出,各部运转正常后方可进行工作。 2.3 将工件吊装到工作台与承料架上,调整料架手轮使工件与工作台面等高。 2.4 工作顺序为:液压钳紧-水泵开-锯条运转-锯梁进刀-水泵停-锯条停止-锯梁退刀-上升停止 -液压钳松-停止。 2.5 切削过程中如出现中断切削、锯梁上升现象时,则应调小进给量或调节过载保护装置的 螺杆,使之提高过载量,重新启动锯削。 2.6 切削过程中,根据切削的形状和颜色可判断切削速度和进给量是否合适。切屑薄的散状 或粉状呈白色则线速度过高,进给量小。 2.7 锯料最大直径不得超过规定,工件必须夹持,作业时不能超过锯齿行程,锯条要保持平 直。 2.8 除屑钢丝刷的调整应使钢丝接触带锯条的齿部,但不要超过齿的根部,注意观察钢丝刷 是否能清除铁屑。 2.9 带锯条松紧应适当,速度和进给量必须恰当。 2.10 锯切途中锯条断裂,调换新锯条后,工件必须翻身重新锯,锯弓放下时应缓慢,不得冲 击。 2.11 锯切过程中操作者严禁离开岗位,严禁带手套触动运动部件。 2.12 工作完毕或中途离开岗位时,必须关机。 3、注意事项 3.1 锯条的规格必须符合要求,锯条齿型应根据材料形状与材质进行选择,选择原则如下:3.1.1 锯切实心大料、有色金属宜用粗齿。 3.1.2 小型材、薄壁管、高强度硬度的材料和合金钢类宜用细齿。 3.1.3 变齿距锯条一般用在截面变化大或成束切割的工件,以减小消除切削时的振动与噪声, 使切削平稳。 3.1.4 根据材质通过变速箱上的手柄选择适当的切削速度。 3.1.5 根据不同的工件形状、大小、材质,合理选择适当的进给速度。 3.2 装卸大工件时,必须注意安全,一般要用起吊工具。使用起吊工具时要先检查是否牢固 安全,无问题才可使用,起吊时还要注意周围人员的安全。 3.3 在操作时必须及时加冷却液,检查冷却水嘴喷水是否畅通有力,否则可能堵塞或水泵倒 转,保证锯条不过热,需注意冷却液不要流到场地周围,保持场地清洁卫生。

钻机现场安装技术规范

钻机现场安装技术规范

ZJ30/1700-DB钻机配套技术说明 一、总体技术要求 1.钻机设计、制造依据“先进、可靠、安全、经济、实用、无泄漏”的原则, 整机性能和制造质量应达到国内同类产品水平,处于国际先进水平。 2.钻机按SY-T5609-1999标准设计和制造,主要部件(井架、底座、绞车、天 车、游车、大钩、水龙头、转盘等)符合SY规范。 3.钻机性能最大限度地满足3000米钻井作业工艺要求。 4.钻机配套部件采用国内先进的、可靠的、成熟的、经实践证明可靠的技术与 设备,提高配套件和附件性能与质量,国内目前还不能满足整机性能和要求的关键部件进口。 5.钻机整体性能符合HSE要求和规定,在防爆、防渗漏、防腐(油漆)、防潮、 防寒、防沙、耐高温方面应有较强的适应性。主要结构件表面作喷砂处理,底漆为F53-31,面漆涂两道C43-31船壳漆。 6.钻机设备及分块设计方便整体吊装运输,安装时便于调整,单件尺寸满足铁 路/汽车运输的要求。拆装维修方便。 7.钻机配套的所有仪表为公英支制(Mpa、Psi)。 8.在环境温度-40℃~+40℃、湿度85%(20℃)时,可正常工作。 9.绞车、并车箱、转盘驱动箱各轴向调整垫片范围不超过2mm。设备固定孔平 整、光洁。 10.各导气、水龙头配置安全护罩,各旋转部位防护罩安全、可靠。 11.后台底座花纹钢板厚度不小于5mm,钻台面花纹钢板厚度不低于8mm。 12.钻机各总成件、结构、系统明细要求以甲乙双方签订的技术协议为准。 二、ZJ40/2250LDB钻机设计及制造符合的标准:

三、 钻机主要技术参数(符合SY/T5609-1999标准) 3.1名义钻深范围(114mm 钻杆) (127mm 钻杆) 1600-3000m 1500-2500m 3.2 最大钩载 1700KN 3.3 最大钩速 1.5m/s 3.4 最大钻柱重量 900KN 3.5 绞车额定功率 600KW 3.6 绞车档数 1+1R ,无级调速 3.7 钢丝绳直径 φ29mm 3.8 最大快绳拉力 200KN 3.9 提升系统绳系 5×6 3.10 转盘开口直径 520mm 3.11 转盘档数 1+1R ,无级调速 3.12 泥浆泵型号及台数 F-1300×1 3.13 井架形式 JJ170/41-K 型井架 3.14 井架有效高度 41m 3.15 井架下支脚底部正面开档 7.5m 3.16钻台高度 6.0m 3.17 转盘梁下底面净空高 4.8m 四、 传动方案概述 1 API Spec Q1 《质量纲要规范》 2 SY/T5609-1999 《石油钻机形式与基本参数》 3 API Spec 4F 《钻井和修井井架、底座规范》 4 API Spec 8A 8C 《钻井和开采提升设备规范》 5 API Spec 7 《旋转钻柱构件规范》 6 API Spec 7K 《钻井及修井设备规范》 7 API Spec 7F 《油田用链条与链轮》 8 API Spec 9A 《钢丝绳规范》 9 API Spec 16C 《节流与压井装置规范》 10 AWS D1.1 《钢结构焊接规范》 11 API RP53 《钻井作业用防喷器设备系统的推荐作法》 12 API Spec 16D 《钻井井控设备控制系统规范》 13 AISC 《钢结构规范》 14 GB3797-89 《电控设备第二部分:装有电子器件的电控设备》 15 GB4720-84 《电控设备第一部分:低压电器电控设备》 16 GB7251-97 《低压成套开关设备和控制设备》 17 IEC60079-1998/GB3836-2000 《爆炸性气体环境用电气设备通用要求》 18 IEC44-81或API RP500 《石油设备电气设备的区域分类推荐做法》 19 SY/T6276-97 ISO/CD14690 《石油天然气工业、健康、安全与环境管理体系》 20 SY5307-87 《石油钻采机械产品用装配通用技术条件》 21 SY5305-87 《石油钻采机械产品用焊接通用技术条件》

钳型表的使用方法及注意事项

钳型表的使用方法及注意事项 一、使用说明 通常用普通电流表测量电流时,需要将电路切断停机后才能将电流表接入进行测量,这是很麻烦的,有时正常运行的电动机不允许这样做。此时,使用钳形电流表就显得方便多了,可以在不切断电路的情况下来测量电流。钳形电流表工作原理如下: 钳形电流表是由电流互感器和电流表组合而成。电流互感器的铁心在捏紧扳手时可以张开;被测电流所通过的导线可以不必切断就可穿过铁心张开的缺口,当放开扳手后铁心闭合。穿过铁心的被测电路导线就成为电流互感器的一次线圈,其中通过电流便在二次线圈中感应出电流。从而使二次线圈相连接的电流表便有指示-----测出被测线路的电流。钳形表可以通过转换开关的拨档,改换不同的量程。但拨档时不允许带电进行操作。钳形表一般准确度不高,通常为2.5~5级。为了使用方便,表内还有不同量程的转换开关供测不同等级电流以及测量电压的功能。 二、使用方法 1、在使用钳形电流表前应仔细阅读说明书,弄清是交流还是交直流两用钳形表。 2、被测电路电压不能超过钳形表上所标明的数值,否则容易造成接地事故,或者引起触电危险。

3、钳形表每次只能测量一相导线的电流,被测导线应置于钳形窗口中央,不可以将多相导线都夹入窗口测量。 4、使用高压钳形表时应注意钳形电流表的电压等级,严禁用低压钳形表测量高电压回路的电流。用高压钳形表测量时,应由两人操作,非值班人员测量还应填写第二种工作票,测量时应戴绝缘手套,站在绝缘垫上,不得触及其它设备,以防止短路或接地。 5、观测表计时,要特别注意保持头部与带电部分的安全距离,人体任何部分与带电体的距离不得小于钳形表的整个长度。 6、在高压回路上测量时,禁止用导线从钳形电流表另接表计测量。测量高压电缆各相电流时,电缆头线间距离应在300mm以上,且绝缘良好,待认为测量方便时,方能进行。 三、注意事项 (1)被测线路的电压要低于钳表的额定电压。 (2)测量低压可熔保险器或水平排列低压母线电流时,应在测量前将各相可熔保险或母线用绝缘材料加以保护隔离,以免引起相间短路。 (3)钳口要闭合紧密不能带电换量程。 (4)当电缆有一相接地时,严禁测量。防止出现因电缆头的绝缘水平低发生对地击穿爆炸而危及人身安全。 (5)测高压线路的电流时,要戴绝缘手套,穿绝缘鞋,站在绝缘垫上。

钻杆动力钳的设计缺陷及使用中存在的问题

离器内流场的不对称性。入口结构的对称性越差,空气柱的偏心距越大,即旋流场的偏心越严重。操作参数对流场的对称性影响不大。 图3 单、双入口旋流分离器油水分离效率的比较(旋流分离器进口流量为2000L/h,分流比为011) 2) 用于油去水分离的液液旋流器,为保证有 较高的分离效率,溢流口直径应略大于油柱直径;旋流中心不存在空气柱,油柱代替空气柱,但仍然有空气柱的流场特点。 3) 旋流场的偏心使得液液分离旋流器的分离效率下降。所以,对于溢流口直径较小的单入口旋流分离器,若要进一步提高分离效率,必须对空气柱 偏心位置进行定量分析,以指导旋流分离器设计。 参考文献: [1] Plitt L R,Flintoff B C,Stuffco T J.Roping in hydrocy 2 clones[A].In:3rd I nternat ional Conference on Hydrocy 2clone[C].Oxford England,1987:21227. [2] Luo Qian ,Xu Jirun,The effect of t he air core on the flow field within hydrocyclones [A].In:Svarovsky L,Thew M T.Hydrocyclone Analysi s and Application[C].UK:Kluwer academic publishers,1992:51262.[3] Steffens P R,Whiten W J.Prediction of air core diame 2 ters for hydrocyclones[J].Int.J Miner.Process,1993,39(1):61274. [4] 于福家,陈柄辰,关亚梅.改进旋流器结构提高分级效 率的研究[J].金属矿山,2000,(6):25226. [5] Dyakowski T,Gutier rez J https://www.360docs.net/doc/d07281138.html,e of impedance tomogra 2 phy for control of a dewater ing hydrocyclone [A].I n:Hydrocyclones 96.[C],Mechanical Engineer ing Publica 2tions Limited London and Bur y St Edmunds,UK,1996,2152228. [6] 苗 青,袁惠新,王跃进.水力旋流器内空气柱直径 的研究[J].金属矿山,2004,(6):33235. 收稿日期:2004209224 作者简介:王文智(19642),男,甘肃张掖人,工程师,1986年毕业于重庆石油高等专科学校,现从事石油机械管理与维修 工作。 文章编号:100123482(2005)0120095202 钻杆动力钳的设计缺陷及使用中存在的问题 王文智,张根旺,党兰焕,罗 冰,沈川平 (吐哈石油勘探开发指挥部,新疆鄯善838200) 摘要:由于钻杆动力钳设计中存在的缺陷及现场使用中缺少正确的维护保养,影响了它在现场的使用效果和寿 命。文章介绍了钻杆动力钳设计中存在的部分缺陷和使用中存在的问题,对钻井队现场用好钻杆动力钳有一定的指导意义。 关键词:钻杆动力钳;缺陷;问题;维护保养中图分类号:TE9211207 文献标识码:B The design defect and problem existing in use of drill pipe tong WANG Wen 2zhi,Z HANG Geng 2wang,DANG Lan 2huan,LUO Bing,SHEN Chuan 2ping (Tuha Petroleum Explo r ation a nd Develo pment Cor por ation,Shanshan 838200,China ) Abstr act:Because of design blemish of pipe tong &incorrect maintenance,it exists problem .T his article enu 2merates design blemish of pipe tong &problems of the usage,then gives some suggestions.Key words:drill pipe tong;defect;problem;maintenance 2005年第34卷 石油矿场机械 第1期 第95页 OIL FIELD EQUIP MENT 2005,34(1):95~96

ZQ-100型钻杆动力钳背钳设计

摘要 在人类的机械创新的不断进步,使机械代替了人。以前在油田修井时或者下油管时,管与管连接时是用管钳来上扣和卸扣,现在使用这种液压钳,就给人类带来很多方便,使工作效率和安全系数提高,也减少了很多井口的工作人员,因此这是油田经常使用的卸管工具。针对修井作业中人力上卸抽油杆螺纹效率低,劳动强度大,又不能保证不同规格抽油杆所要求的上扣扭矩等问题,研制了ZQ-100型液压抽油杆钳,这种抽油杆钳由主钳,手动换向阀,液压马达,底钳,弹簧吊筒和调节弹簧等组成,在设计中省掉了转速换挡机构,同时通过改变制动板上压簧螺栓的结构,解决了制动板减薄时颚板滚子爬坡力量不足这一技术难题,介绍了这种抽油杆钳的工作原理。目前,国外钻杆动力钳的种类很多,而且产品性能及质量都相对稳定,特别是他们产品的体积与输出扭矩不会成比例变化,即使动力钳输出扭矩相当大时,其产品的体积也不会增加多少,因而适用于现场需要。而国内产品还处在研发和改进阶段,产品性能及质量都有待进一步提高,国内产品的体积和重量都随输出扭矩的增大而增大,从而导致无法适用于某些大型钻管。近10年来,中国国内生产动力钳有所增长,但相比国外我国动力钳结构复杂不方便使用与维护,使用期短等缺点,所以我国正大力发展动力钳设计改造,达到世界水平。 关键词:石油;机械创新;性能;转杆动力钳;研发改进;设计

Abstract In recent years, with continued rapid growth of our national economy, petroleum volume of consumption of our country increase year by year. The rank has already exceeded Japan, has become the second largest petroleum following U.S.A. and consumed the country. On being pole required to pump oil, pump the oil pole pincers after developing the hydraulic pressure of Model ZQ-100, this kind pumps the oil pole pincers by the main pincers , the manual reversing valve, hydraulic motor, bottom pincers , the spring hangs tube and regulates spring ,etc. to make up , save rotational speed shift gears organization , at the same time through change , apply the brake board pigeonhole reed structure of bolt in design, solve , apply the brake board jaw board roll sub climbing strength insufficient technological difficult problem this reduce thin ,, recommend this kind pump oil pole operation principle of pincers! Main technical parameter and experimental situation in the room, employ the result to indicate live, adopt Model ZQ-100 hydraulic pressure pump oil pole pincers can reduce , release oil pole take off number of times of spiking greatly, improve and build the quality of the well and build the pace of the well. Let out difficult to avoid and fluid have a sure one but compression, so, transmission than unable and invariable, suitable for transmission than requiring strict occasion. Energy caused to leak lose, hydraulic transmission main energy is lost, in addition resistance and machinery that fluid receive among pipeline rub etc., cause sure energy to lose, cause the efficiency of hydraulic transmission to be relatively low. The viscosity of the fluid changes with temperature, as the warm change of oil, will influence the working performance of the actuator directly. In addition, have greater difficulties to adopt hydraulic transmission under the low-temperature condition or high-temperature condition. Fluid through air, will produce noise is apt to cause vibration, the ones that influenced transmission are steady. It is relatively difficult to maintain, the work load is large. At the trouble of producing, trouble reason difficult to look for, get rid of getting difficult through design, optimize, reduce, shoulder, influence as hydraulic system. At present, the kind of the motive force pincers of foreign drilling rod is numerous, and properties of product and quality are all relatively stable, especially they the products one volume and output torsion can changes proportional, even if power, when