基于CAE分析的现代设计流程(1)

基于CAE分析的现代设计流程

2006-12-06 18:15

在现实生活中,“现代设计”是一个被经常提及的话题,其内涵非常宽泛,涉及设计学原理、设计方法学、计算机辅助创新(CAI)、计算机辅助设计(CAD)、计算机辅助工程(CAE)、计算机辅助制造(CAM)、优化和可靠性设计、工业艺术设计、价值工程、反求工程及相似设计等领域,是与直觉设计、经验设计、半经验半理论设计等传统设计方法相对应的一个概念。

一、前言

不难看出,计算机辅助技术已经成为现代设计方法的主要手段和工具,而其中的CAE技术又成为现代设计流程的核心,因为只有CAE才具有以下功能。

(1) 应用数学模型,借助计算机分析计算,确保产品设计的合理性;

(2) 与优化技术配合,找出产品设计最佳方案;

(3) CAE所起到的虚拟样机作用能预测产品在整个生命周期内的可靠性,甚至产品与产品、产品与环境等之间的相容性;

(4) 知识的获取是现代设计的关键,只有CAE才能真正提高设计者的知识技能,而其他手段通常都只能起到使设计者工作更顺手、能更好地表达设计意图等作用,较少增加关键知识。

历经数十年的发展,CAE技术的应用已经深入到设计流程的各个环节。本文以全球著名的CAE软件ANSYS为例来阐述CAE分析在现代设计流程中的中心作用。

二、 CAE融入设计全过程

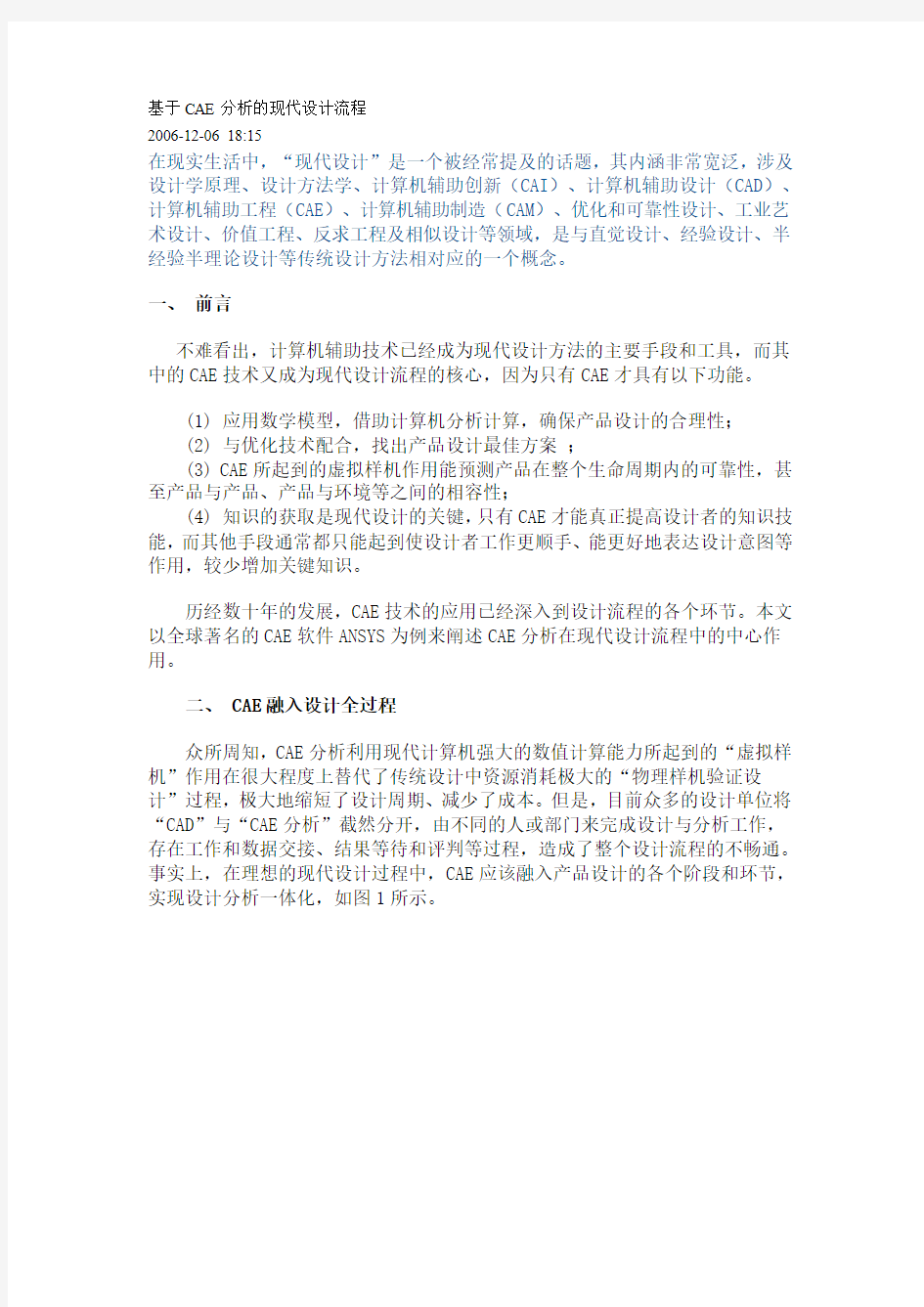

众所周知,CAE分析利用现代计算机强大的数值计算能力所起到的“虚拟样机”作用在很大程度上替代了传统设计中资源消耗极大的“物理样机验证设计”过程,极大地缩短了设计周期、减少了成本。但是,目前众多的设计单位将“CAD”与“CAE分析”截然分开,由不同的人或部门来完成设计与分析工作,存在工作和数据交接、结果等待和评判等过程,造成了整个设计流程的不畅通。事实上,在理想的现代设计过程中,CAE应该融入产品设计的各个阶段和环节,实现设计分析一体化,如图1所示。

很显然,要达到这样的一体化目标,分析工具需要适应设计的各个环节,它必须具有以下特征。

(1) 与主要设计工具CAD软件具有良好的亲和性(CAD模型的双向参数相关);

(2) 界面简洁、操作流程简单、复杂技术(网格划分、求解等)能智能化处理;

(3) 良好的计算精度和效率;

(4) 具有强大的分析能力以支持后期分析中经常涉及的复杂问题(非线性、多物理场等);

(5) 各阶段的分析数据能流畅地传递。

针对上述前期CAE应用的要求,ANSYS在其经历数十年发展的CAE解算技术的基础上,专门开发了一套称为ANSYS Workbench Environment(AWE)的CAE 应用环境,配上其新一代的概念建模工具DesignModeler、革命性的优化设计工具DesignXplorer VT等手段,为CAE融入整个设计过程尤其是前期设计过程提供了技术上的完美保障。

“CAE融入设计全过程”的观点已经得到世界上许多著名公司的广泛认可。作为全球著名的工具制造商,Caterpillar公司的切身感受是:“在现代竞争环境下,设计流程非常需要一种‘自动的’工程分析工具在设计早期阶段提供有用信息。在Caterpillar,设计工程师将其工作经验与AWE系列软件相结合,以准确了解设计细节、及时把握设计方向,从而省时省钱,在竞争中取胜。”

值得指出的是,设计过程实际上就是寻找最佳设计方案的过程,因此CAE

优化设计技术所起的作用是极其重要的。前面提到的DesignXplorer VT就是一个非常优秀的CAE优化设计工具,其具有以下特点。

(1) 在有限元分析矩阵上利用高阶级数展开的方法求解目标函数与设计变量之间的复杂关系;

(2) “一次有限元计算”即可完成整个优化设计过程(如图2所示);

(3) 与CAD软件联合进行形状参数优化。

与常规的CAE优化技术需要数十、上百次大规模有限元计算相比,这种优化技术可大大提高设计效率。

三、 CAE工作的高级发展

现代产品设计力求高效率、高质量、低成本,这对CAE分析工具也提出了更高的要求:有足够的技术手段来尽量真实地模拟产品的工作行为。“真实模拟”涉及到许多高难度问题:高度非线性、多物理场耦合以及产品系统级复杂装配体模型等等。事实上,CAE分析包括各种各样的人工产品在内的自然界的所有分析对象,“非线性”和承受“多物理场”影响是其本质,“线性”和“单一物理场”仅仅是我们对特定分析对象在特定条件下的近似合理化假设。因此,“分析面广、分析程度深、分析对象复杂”是现代CAE应用的发展方向,如图3所示。图4展示的是现代高级CAE软件的组合分析能力,只有在这样的分析手段配置下,才能真正解决“真实模拟”的问题。

高级CAE分析对产品设计的技术贡献是其他工作所不能替代的。比如,Pirod 公司是专门生产无线通讯基站钢结构塔体的制造商,破坏基站塔体的主要因素是无规律的高速风暴。利用ANSYS的FSI流固直接耦合分析技术,可准确计算塔体结构在极端风载荷作用下的力学特性。图5显示的即是在最不利的方向上,时速100英里的来风引起的塔体构件周围风速分布及构件上的风压分布。在该分析的基础上,通过优化结构设计,在满足强度、刚度要求的前提下,塔体使用的原材料和重量下降了将近50%,高级CAE分析的应用效果由此可见一斑。

四、结论

在现代设计流程中,CAE是创造价值的中心环节。要使CAE的作用达到最大化,需将其融入到设计全流程中,并对复杂设计对象进行“真实模拟”,象ANSYS 这样的现代CAE软件已使这样的设计流程变为现实。

加快制定汽车行业CAE分析流程及结果评价体系

1、我国汽车相关管理方面的情况

经过几十年的努力,特别是近几年来,我国汽车工业一直处在高速发展之中,现今已成为国际汽车市场最热的地区,然而在加人WTO之后,中国汽车工业不仅要面对国内汽车企业间的竞争,更多的是要承受国外先进汽车企业在技术、理念、管理、营销等多方面的强烈冲击。这种冲击表面上是质量和设计理念的冲击,但实质上,技术创新才是这种冲击的核心力量,也是赢得市场竞争的关键。

由于我国汽车行业在国家标准、法律、法规等方面与国际上相比还是比较宽松的,表现在推荐性标准多,强制性标准少,导致国内许多企业认为进人汽车行业的门槛很低,即使是目前汽车行业竞争已经很激烈的时候,家电企业、摩托车、原有零部件制造企业等其他民营资本还是蜂拥而入,这些企业有的是为了追求暂时的利润,在研发上不投入或投入很少,盲目的模仿他人车型,这样的产品根本无法保证可靠性,更无法面对激烈的国际竞争,其最大弊端就是扰乱了市场,加剧了市场竞争,不利于整体汽车工业的发展。

鉴于上述情况,国家也在从多方面来规范市场,近年来我国相关部门相继出台了不少汽车方面的法规和标准,如2002年10月23日,国家质检总局发布《缺陷汽车产品召回管理规定(草案)》,向社会公开征求意见,消费者对此反响热烈,国家质检总局组织的调查结果显示,有99.6%的被调查者赞同尽快出台缺陷汽车召回制度;2004年3月15日,国家有关部门正式颁布了《缺陷汽车产品召回管理规定》,

规定自2004年10月1日起将强制推行汽车召回制度,但仅限于M1类(座位数不超过九座的载客车辆),M2、M3(9座以上乘用车)以及N类(至少有四个车轮且用于载货的机动车辆)汽车不在此范围,有消息说2005年底前有望把M2/M3汽车纳入召回管理范围,而N类汽车仍未被列入强制召回计划;与此同时汽车“三包”规定也已出台。

2、国内汽车安全性能有关标准和法规

鉴别乘用车安全性高低最直接的方法就是进行汽车安全碰撞实验,为此国家颁布了《汽车乘员碰撞保护》GB/T11551-89等一系列条款来划分汽车安全的标准,并从2001年起实施《关于正面碰撞乘员保护的设计规则》(此《规则》已于2003年上升为国家标准),乘用车正面碰撞的乘员保护2004年6月1日开始实施,现在越来越多的数据表明,由于汽车发生侧面碰撞时对汽车乘员的致死率明显高于正面碰撞,因此以欧洲ECER95(侧面碰撞法规)为蓝本的国内侧面碰撞标准据悉也将于明年7月1日颁布实施,同时针对车辆燃油泄漏安全性要求的后撞法规也将很快实施,汽车正面、侧面、后面碰撞等标准的发布实施无疑将推动国内汽车安全标准体系的建设。

客车方面在GB13094-200X征求意见稿(代替GB13094-1997)客车结构安全要求中验证方法中提到要求整车试验进行顶部静态加载或整车侧翻试验;模拟计算要求进行模拟顶部静态加载或整车侧翻试验,而不仅仅是以前推荐的要求做顶部静态加载试验。

目前,国内汽车技术标准分为强制性和非强制性标准两项;近两年大量的法规颁布和实施,我们可以清楚的看到,国家对于汽车产品的安全性能已越来越重视,碰撞等新法规的推出和原有推荐标准改为强制标准都说明了这一点。

3、保证汽车产品的可靠性的高效技术手段

如何从技术角度保证产品不出现可靠性事故等缺陷,满足安全要求,不被“召回”是非常关键的。CAE模拟仿真计算分析技术作为汽车数字化设计的一项核心技

术,近年来已被大多数汽车企业和设计公司所接受并广泛使用。由于CAE技术的应用可使设计师在产品设计阶段对汽车的结构和性能做出预先评估,因而大大降低了新产品开发的风险,对提高汽车产品质量及缩短开发周期和成本意义重大;同时,CAE技术可以替代大部分试验。灵活、方便、快捷的特点使CAE技术能为设计工程师提供大量的仿真试验数据和技术参数(而其中一些数据根本无法或很难通过试验获得),这将有利于设计经验的积累和设计技术的提高。可以说,CAE技术的应用不仅可以带来产品竞争力的提升,而且也为企业的自主创新带来了新的契机。

由于CAE技术具有诸多优点,通用、丰田、福特等国际汽车业巨头以及一些知名的汽车设计公司都已将其纳入到各自的设计体系中,并根据不同的分析内容分别制定了全面、细致的分析标准和分析流程(一般包括分析目的、建模方法、加载标准、分析步骤和结果评价几个方面),很好地确保了分析的精度和结果的可用性,使之成为整个设计流程中非常重要的一环。

4、国内汽车行业应用CAE的现状

随着国际间合作的加深,市场全球化趋势也来越明显,近年来CAE技术在国内也逐步得到重视。汽车业界已普遍意识到CAE技术对提升产品竞争力的重要性,多家主机厂和一些设计公司纷纷建立了自己独立的CAE部门,并通过聘请国外高水平的CAE专家和提供各种培训、交流和沟通的机会来提高自身的CAE分析水平。同时,将CAE技术融人整个设计流程的工作也在同步进行,其应用正从开始的人门尝试阶段进入到解决实际问题的阶段,并随着CAE技术的提高和应用范围的不断扩大,这方面的成功案例正在逐年增加。由于CAE技术在汽车产品设计中发挥了越来越重要的作用,相当多的汽车企业都在产品设计流程中明确规定了CAE环节,没有CAE分析的设计不能流入下一个技术环节。

5、国内CAE技术应用存在的问题

尽管CAE技术在我国汽车行业中正逐步得到推广和应用,并发挥了重要的作用,但由于起步较晚,与国外先进水平相比尚存在不小的差距。这种差距不仅体现在理论基础和技术水平上,也体现在试验的支持和软件的使用水平上,但更重要的一点

是缺少成熟的分析标准和分析流程。分析标准和流程的重要性在CAE技术的入门尝试阶段可能还感觉不到,但随着CAE分析范围的扩大(分析对象单个零件逐步发展到总成系统和整车系统,分析类型从线弹性分析逐步发展到非线性分析和多物理场耦合分析),这种重要性将越发明显。因为对于整车系统而言,除了结构和连接关系非常复杂外,还存在复杂的非线性问题(如橡胶件、塑料件、泡沫件等的材料非线性,各零件间的接触非线性,整车的结构非线性,等等),在这种情况下,如果各行其是,凭个人的技术基础和经验去做CAE分析,那么对不同分析人员而言,就很难保证相互之间计算结果的一致性,更不用谈数据的积累和对比了。因而,通过制定汽车行业的CAE分析标准和流程,使分析方法和步骤规范化、统一化和流程化,是消除CAE技术提升瓶颈的一条必由之路。要一个过程的。完善分析标准的最直接方法是吸收国外成熟的方法和评价数据,但国外汽车企业的分析标准都是技术机密,要想获得这些数据是很困难的。同时,国外的材料、工艺水平、道路情况、评价方式也与国内存在一定差别,因而不能完全照搬国外的分析标准,而只能根据国内的实际情况选择性的加以吸收。在这种情况下,更多的是需要从理论基础和设计经验角度去补充和完善分析方法,更应该与试验数据的对比去完善建模方法与评价体系,并通过增加软件使用技巧和心得去提高建模的质量与速度。

虽然国内很多企业在CAE技术应用上取得了很大成绩,并制定了企业内部的分析流程和结果评价体系,但由于国内企业相互竞争等多方面原因,在这方面的交流很少,还没有形成一个统一的行业标准,面对激烈的国际汽车市场竞争,我国本身在CAE技术应用、软件开发、经验结果积累上都与国际汽车行业存在极大的差距,因此,尽快制定汽车行业CAE分析标准,加强汽车安全等相关强制性标准的颁布和实施,比如碰撞安全性标准的实施,将会极大推动国内汽车企业CAE仿真分析的开展和软件应用水平的提高,进而也会为我国汽车产业的自主研发提供技术保障。

6、国内汽车行业亟待制订行业CAE分析和结果评价体系

近几年来,国内的一些大的汽车企业和设计公司正在逐步探索和制定本企业的CAE分析标准,并将CAE分析过程流程化,从而在产品开发中发挥了巨大的作用。很多大的汽车公司经过多年的积极探索和研究,并与MSC公司等供应商展开深度合

作,逐步形成了自己独有的CAE分析标准和流程,内容涵盖了汽车碰撞安全、车辆运动学与动力学、耐久性(疲劳)、强度与刚度、NVH和空气动力学等多方面内容。

当然,CAE分析标准与流程的制定和完善是需要一个过程的。完善分析标准的最直接方法是吸收国外成熟的方法和评价数据,但国外汽车企业的分析标准是技术机密,要想获得这些数据是很困难的。同时,国外的材料、工艺水平、道路情况、评价方式也与国内存在一定差别,因而不能完全照搬国外的分析标准,而只能根据国内的实际情况选择性的加以吸收。在这种情况下,更多的是需要从理论基础和设计经验角度去补充和完善分析方法,更应该与试验数据的对比去完善建模方法与评价体系,并通过增加软件使用技巧和心得去提高建模的质量与速度。

虽然国内很多企业在CAE技术应用上取得了很大成绩,并制定了企业内部的分析流程和结果评价体系,并制定了企业内部的分析流程和结果评价体系,但由于国内企业相互竞争等多方面原因,在这方面的交流很少,还没有形成一个同意的行业标准,面对激烈的国际市场竞争,我过本身在CAE技术应用、软件开发、经验结果累积上都与国际汽车行业存在极大的差距,因此,尽快制定汽车行业CAE分析标准,加强汽车安全等相关强制性标准的颁布和实施,比如碰撞安全标准的实施,将会极大推动国内汽车企业CAE仿真分析的开展和软件应用水平的提高,进而也会为我国汽车产业的自主研发提供技术保障。

从技术和法律、法规、标准等方面提高汽车行业的进人门槛,从而规范市场投机行为,促进我国汽车行业的健康有序发展。可以预见,随着CAE应用研究的不断深人,进入流程化、规模化、标准化,它在我国汽车产品自主设计开发中将扮演越来越重卜要的角色,尤其是对产品可靠性的提高和产品研发实力的提升将有极大的促进作用,而为我国汽车行业参与国际竞争、提供有力的技术保障。

CAE(计算机辅助工程)分析是采用虚拟分析方法对结构(场)的性能进行模拟(仿真),预测结构(场)的性能,优化结构(场)的设计,为产品研发提供指南,为解决实际工程问题提供依据。

有限元分析(FEA)是以计算机为工具的数值计算分析方法。有限元分析是CAE的重

要组成部分,CAE的应用首先是从有限元分析开始的。1965年,美国的大型通用有限元分析程序MSC.NASTRAN首先应用于航空航天。1975年,国内开始举办有限元学习班。1980年,美国的有限元结构分析程序SAP5引进我国,有限元分析开始在我国推广,逐渐成为产品研发的重要工具。有限元分析在优化结构设计、提高产品质量、减少试验样品、缩短产品研发周期、降低产品成本等方面发挥了巨大作用,取得了明显的经济效益。

有限元分析应用的发展与计算机软件和硬件的发展密切相关。在有限元分析应用的初期,有限元分析程序没有前、后处理的功能,后来有限元分析有了前、后处理,其功能也在不断完善。在有限元分析没有前、后处理功能的情况下,有限元分析模型的建立和计算结果的整理都是由人工完成的。

1、紫瑞CAE 软件是由机械部郑州机械研究所、中科院计算数学及科学与工程计算研究所共同开发的商品化软件。紫瑞CAE软件是与三维微机CAD软件无缝集成的有限元分析软件系统。它是由国家科技部“九·五”科技攻关专题《机械CAE系统产业化开发》项目中推出的具有自主版权的通用软件。紫瑞CAE版软件汇集了开发单位三十年研究成果和应用经验,使用了该领域中当今许多具有国际领先水平的成熟算法和编程技巧。紫瑞CAE版软件的开发宗旨是立足国情、面向普通设计者。紫瑞CAE版软件是与上游CAD软件无缝集成的自动化有限元结构分析与评价软件。有限元分析中的网格剖分、载荷与约束施加、有限元求解分析、分析结果后处理以及设计检查都是自动进行的。用户只须在上游CAD总体菜单系列中选择“结构分析”的相应菜单,上述步骤即可由紫瑞CAE自动完成。紫瑞CAE 现有模块有:线性静力分析、线性动力分析、线性频率和模态分析、线性屈曲分析、非线性静力分析、非线性动力分析、稳态温度场及其热应力分析、稳态和瞬态温度场分析。

2、华塑CAE3DRF软件是国家“八五”攻关重点科技项目。塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。塑料制品成形最主要的方法是注射成形,世界塑料成形模具产量中约半数以上是注射模具传统模具设计方法已不能适应市场的要求,在大型复杂和小型精密注射模具方面我国不得不每年花费数亿美元从国外进口模具。注塑模CAE软件的开发和应用是通过CAE模拟能大大缩短

试模和修模的时间、显著提高塑料制品的质量、降低成本、减少模具的进口。注塑模CAE 属于机械、力学、材料和计算机相交叉的新兴学科,采用计算机模拟熔体成形过程具有很大的难度。因此技术含量高。华塑CAE3DRF软件96年通过部级鉴定,结论为达到了90年代初国际先进水平(1991-1996)“九五”期间在国家自然科学基金的支持下不断地改进、应用和推广(1996-2001)。华塑CAE3DRF独具特色、达到和部分超过当前国际先进水平的三维注塑成形仿真系统。解决了用三维实体模型取代中心层模型的关键性技术难题,避免了二次建模,增强了软件的易用性。有限元/有限差分/控制体积方法的综合运用,满足模具设计与制造的实际需要。数值计算与人工智能技术的结合,缩短了用户需求与分析结果之间存在的距离。实现了制品与流道系统的三维流动保压集成分析,这样我们的系统不仅能分析一模一腔大型复杂的制品,而且能够分析一模多腔小型精密制品。完成了塑料制品熔合纹预测的高效算法,准确度高于国际上同类产品的先进水平。

简单说就是仿真,预测机械系统的性能,运动范围,碰撞检测,峰值载荷以及计算有限元的输入载荷等.

ADAMS软件简介

基于虚拟样机技术的商业软件ADAMS

3.1 ADAMS软件概述

ADAMS,即机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems),该软件是美国MDI公司(Mechanical Dynamics Inc.)开发的虚拟样机分析软件.目前,ADAMS己经被全世界各行各业的数百家主要制造商采用.根据1999年机械系统动态仿真分析软件国际市场份额的统计资料,ADAMS软件销售总额近八千万美元,占据了51%的份额.

ADAMS软件使用交互式图形环境和零件库,约束库,力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学,运动学和动力学分析,输出位移,速度,加速度和反作用力曲线.ADAMS软件的仿真可用于预测机械系统的性能,运动范围,碰撞检测,峰值载荷以及计算有限元的输入载荷等.

ADAMS一方面是虚拟样机分析的应用软件,用户可以运用该软件非常方便地对虚拟机械系统进行静力学,运动学和动力学分析.另一方面,又是虚拟样机分析开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行特殊类型虚拟样机分析的二次开发工具平台.ADAMS软件有两种操作系统的版本:UNIX版和Windows NT/2000版.本书将以Windows 2000版的ADAMS l2.0为蓝本进行介绍.

ADAMS软件由基本模块,扩展模块,接口模块,专业领域模块及工具箱5类模块组成,如表3-1所示.用户不仅可以采用通用模块对一般的机械系统进行仿真,而且可以采用专用模块针对特定工业应用领域的问题进行快速有效的建模与仿真分析.

表3-1 ADAMS软件模块

基本模块

用户界面模块

ADAMS/View

求解器模块

ADAMS/Solver

后处理模块

ADAMS/PostProcessor 扩展模块

液压系统模块

ADAMS/Hydraulics

振动分析模块

ADAMS/Vibration

线性化分析模块ADAMS/Linear

高速动画模块

ADAMS/Animation

试验设计与分析模块ADAMS/Insight

耐久性分析模块ADAMS/Durability

数字化装配回放模块ADAMS/DMU Replay 接口模块

柔性分析模块

ADAMS/Flex

控制模块

ADAMS/Controls

图形接口模块

ADAMS/Exchange

CA TIA专业接口模块CA T/ADAMS

Pro/E接口模块Mechanical/Pro

专业领域模块

轿车模块

ADAMS/Car

悬架设计软件包Suspension Design

概念化悬架模块

CSM

驾驶员模块

ADAMS/Driver

动力传动系统模块ADAMS/Driveline

轮胎模块

ADAMS/Tire

柔性环轮胎模块

FTire Module

柔性体生成器模块

ADAMS/FBG

经验动力学模型

EDM

发动机设计模块

ADAMS/Engine

配气机构模块

ADAMS/Engine V alvetrain

正时链模块

ADAMS/Engine Chain

附件驱动模块

Accessory Drive Module

铁路车辆模块

ADAMS/Rail

FORD汽车公司专用汽车模块

ADAMS/Pre(现改名为Chassis)

工具箱

软件开发工具包

ADAMS/SDK

虚拟试验工具箱

Virtual Test Lab

虚拟试验模态分析工具箱

Virtual Experiment Modal Analysis

钢板弹簧工具箱

Leafspring Toolkit

飞机起落架工具箱

ADAMS/Landing Gear

履带/轮胎式车辆工具箱

Tracked/Wheeled V ehicle

齿轮传动工具箱

ADAMS/Gear Tool

3.2 ADAMS软件基本模块

3.2.1 用户界面模块(ADAMS/View)

ADAMS/View是ADAMS系列产品的核心模块之一,采用以用户为中心的交互式图形环境,将图标操作,菜单操作,鼠标点击操作与交互式图形建模,仿真计算,动画显示,优化设计,X-Y曲线图处理,结果分析和数据打印等功能集成在一起.

ADAMS/View采用简单的分层方式完成建模工作.采用Parasolid内核进行实体建模,并提供了丰富的零件几何图形库,约束库和力/力矩库,并且支持布尔运算,支持FORTRAN/77和FORTRAN/90中的函数.除此之外,还提供了丰富的位移函数,速度函数,加速度函数,接触函数,样条函数,力/力矩函数,合力/力矩函数,数据元函数,若干用户子程序函数以及常量和变量等.

自9.0版后,ADAMS/View采用用户熟悉的Motif界面(UNIX系统)和Windows界面(NT系统),从而大大提高了快速建模能力.在ADAMS/View中,用户利用TABLE EDITOR,可像用EXCEL一样方便地编辑模型数据,同时还提供了PLOT BROWSER和FUNCTION BUILDER工具包.DS(设计研究),DOE(实验设计)及OPTIMIZE(优化)功能可使用户方便地进行优化工作.ADAMS/View有自己的高级编程语言,支持命令行输入

命令和C++语言,有丰富的宏命令以及快捷方便的图标,菜单和对话框创建和修改工具包,而且具有在线帮助功能.ADAMS/View模块界面如图3-1所示.

图3-1 ADAMS/View模块

ADAMS/View新版采用了改进的动画/曲线图窗口,能够在同一窗口内可以同步显示模型的动画和曲线图;具有丰富的二维碰撞副,用户可以对具有摩擦的二维点-曲线,圆-曲线,平面-曲线,以及曲线-曲线,实体-实体等碰撞副自动定义接触力;具有实用的Parasolid输入/输出功能,可以输入CAD中生成的Parasolid文件,也可以把单个构件,或整个模型,或在某一指定的仿真时刻的模型输出到一个Parasolid文件中;具有新型数据库图形显示功能,能够在同一图形窗口内显示模型的拓扑结构,选择某一构件或约束(运动副或力)后显示与此项相关的全部数据;具有快速绘图功能,绘图速度是原版本的20倍以上;采用合理的数据库导向器,可以在一次作业中利用一个名称过滤器修改同一名称中多个对象的属性,便于修改某一个数据库对象的名称及其说明内容;具有精确的几何定位功能,可以在创建模型的过程中输入对象的坐标,精确地控制对象的位置;多种平台上采用统一的用户界面,提供合理的软件文档;支持Windows NT平台的快速图形加速卡,确保ADAMS/View 的用户可以利用高性能OpenGL图形卡提高软件的性能;命令行可以自动记录各种操作命令,进行自动检查.

3.2.2 求解器模块(ADAMS/Solver)

ADAMS/Solver是ADAMS系列产品的核心模块之一,是ADAMS产品系列中处于心脏地位的仿真器.该软件自动形成机械系统模型的动力学方程,提供静力学,运动学和动力学的解算结果.ADAMS/Solver有各种建模和求解选项,以便精确有效地解决各种工程应用问题.

ADAMS/Solver可以对刚体和弹性体进行仿真研究.为了进行有限元分析和控制系统研究,用户除要求软件输出位移,速度,加速度和力外,还可要求模块输出用户自己定义的数据.用户可以通过运动副,运动激励,高副接触,用户定义的子程序等添加不同的约束.用户同时可求解运动副之间的作用力和反作用力,或施加单点外力.

ADAMS/Solver新版中对校正功能进行了改进,使得积分器能够根据模型的复杂程度自动调整参数,仿真计算速度提高了30%;采用新的S12型积分器(Stabilized Index 2 intergrator),能够同时求解运动方程组的位移和速度,显著增强积分器的鲁棒性,提高复杂系统的解算速度;采用适用于柔性单元(梁,衬套,力场,弹簧-阻尼器)的新算法,可提高S12型积分器的求解精度和鲁棒性;可以将样条数据存储成独立文件使之管理更加方便,并且spline语句适用于各种样条数据文件,样条数据文件子程序还支持用户定义的数据格式;具有丰富的约束摩擦特性功能,在Translational, Revolute, Hooks, Cylindrical, Spherical, Universal等约束中可定义各种摩擦特性.

3.2.3 后处理模块(ADAMS/PostProcessor)

MDI公司开发的后处理模块ADAMS/Postprocessor,用来处理仿真结果数据,显示仿真动画等.既可以在ADAMS/View环境中运行,也可脱离该环境独立运行.如图3-2所示.

ADAMS/PostProcessor的主要特点是:采用快速高质量的动画显示,便于从可视化角度深入理解设计方案的有效性;使用树状搜索结构,层次清晰,并可快速检索对象;具有丰富的数据作图,数据处理及文件输出功能;具有灵活多变的窗口风格,支持多窗口画面分割显示及多页面存储;多视窗动画与曲线结果同步显示,并可录制成电影文件;具有完备的曲线数据统计功能:如均值,均方根,极值,斜率等;具有丰富的数据处理功能,能够进行曲线的代数运算,反向,偏置,缩放,编辑和生成波特图等;为光滑消隐的柔体动画提供了更优的内存管理模式;强化了曲线编辑工具栏功能;能支持模态形状动画,模态形状动画可记录的标准图形文件格式有:*.gif,*.jpg,*.bmp,*.xpm,*.avi 等;在日期,分析名称,页数等方面增加了图表动画功能;可进行几何属性的细节的动态演示.

图3-2 ADAMS后处理模块

ADAMS/PostProcessor的主要功能包括:为用户观察模型的运动提供了所需的环境,用户可以向前,向后播放动画,随时中断播放动画,而且可以选择最佳观察视角,从而使用户更容易地完成模型排错任务;为了验证ADAMS仿真分析结果数据的有效性,可以输入测试数据,并测试数据与仿真结果数据进行绘图比较,还可对数据结果进行数学运算,对输出进行统计分析;用户可以对多个模拟结果进行图解比较,选择合理的设计方案;

可以帮助用户再现ADAMS中的仿真分析结果数据,以提高设计报告的质量;可以改变图表的形式,也可以添加标题和注释;可以载入实体动画,从而加强仿真分析结果数据的表达效果;还可以实现在播放三维动画的同时,显示曲线的数据位置,从而可以观察运动与参数变化的对应关系.

3.3 ADAMS软件扩展模块

3.3.1 液压系统模块(ADAMS/Hydraulics)

应用ADAMS/Hydraulics模块,用户能够精确地对由液压元件驱动的复杂机械系统进行动力学仿真分析.这类复杂机械系统包括:工程机械,汽车制动系统,汽车转向系统,飞机起落架等.运用ADAMS/Hydraulics模块可以提高机械工程师建立包括液压回路在内的机械系统动力学模型的能力,工程师利用ADAMS/Hydraulics和ADAMS/Controls模块相结合,就可以在同一仿真环境中建造,试验和观察包括机-电-液一体化的虚拟样机.ADAMS/Hydraulics是选装模块,使用的前提条件是要具备ADAMS/SoIver和ADAMS/View模块. ADAMS/Hydraulics可以帮助用户将系统性能仿真与液压系统设计无缝集成为一体.用户可以首先在ADAMS/View中建立液压回路框图,然后通过液压油缸将其连接到机械系统模型中,最后选取最适当的,功能最强的积分器仿真分析整个系统的性能.用户同时使用ADAMS/Hydraulics和ADAMS/Controls,可以提供阀体的反馈控制输入.并且由于液压系统与机械系统之间的相互作用在计算机内被有机地集成为一体,因此可以方便地进行系统的装配和仿真试验.

用户应用ADAMS/Hydraulics模块,可以建造机械系统与液压回路之间相互作用的模型,并在计算机中设置系统的运行特性,进行各种静态,模态,瞬态和动态分析.例如:可以进行液压系统峰值压力和运行压力的分析,液压系统滞后特性的分析,液压系统控制的分析,功率消耗的分析,液压元件和管路尺寸的分析等.由于ADAMS/Hydraulics采用了与ADAMS/View相同的参数化功能和函数库,因此用户在液压元件设计中同样可以运用设计研究(DS),试验设计(DOE)以及优化(OPTIMIZE)等技术.

3.3.2 振动分析模块(ADAMS/Vibration)

ADAMS/Vibration是进行频域分析的工具,可用来检测ADAMS模型的受迫振动(例如;检测汽车虚拟样机在颠簸不平的道路工况下行驶时的动态响应),所有输入输出都将在频域内以振动形式描述,该模块可作为ADAMS运动仿真模型从时域向频域转换的桥梁.

通过运用ADAMS/Vibration可以实现各种子系统的装配,并进行线性振动分析,然后

利用功能强大的后处理模块ADAMS/PostProcessor进一步作出因果分析与设计目标设置分析.

采用ADAMS/Vibration模块,可以在模型的不同的测试点,进行受迫响应的频域分析.频域分析中可以包含液压,控制及用户系统等结果信息;能够快速准确将ADAMS线性化模型转入Vibration模块中;能够为振动分析开辟输入,输出通道,能定义频域输入函数,产生用户定义的力频谱;能求解所关注的频带范围的系统模型,评价频响函数的幅值大小及相位特征;能够动画演示受迫响应及各模态响应;能把系统模型中有关受迫振动响应的信息列表;为进一步分析能把ADAMS模型中的状态矩阵输出到MA TLAB及MATRIX中;运用设计研究,DOE及振动分析结果和参数化的振动输入数指优化系统综合性能.

运用ADAMS/Vibration能使工作变得快速简单,运用虚拟检测振动设备方便地替代实际振动研究中复杂的检测过程,从而避免了实际检测只能在设计的后期进行且费用高昂等弊病,缩短设计时间,降低设计成本.ADAMS/Vibration输出的数据还可被用来研究预测汽车,火车,飞机等机动车辆的噪音对驾驶员及乘客的振动冲击,体现了以人为本的现代设计趋势.

3.3.3 线性化分析模块(ADAMS/Linear)

ADAMS/Linear是ADAMS的一个集成可选模块,可以在进行系统仿真时将系统非线性的运动学或动力学方程进行线性化处理,以便快速计算系统的固有频率(特征值),特征向量和状态空间矩阵,使用户能更快而较全面地了解系统的固有特性.

ADAMS/Linear主要功能特点包括:利用该模块可以给工程师带来许多帮助:可以在大位移的时域范围和小位移的频率范围间提供一座"桥梁",方便地考虑系统中零部件的弹性特性;利用它生成的状态空间矩阵可以对带有控制元件的机构进行实时控制仿真;利用求得的特征值和特征向量可以对系统进行稳定性研究.

3.3.4 高速动画模块(ADAMS/Animation)

ADAMS/Animation是ADAMS的一个集成可选模块,使用户能借助于增强透视,半透明,彩色编辑及背景透视等方法精细加工所形成的动画,增强动力学仿真分析结果动画显示的真实感.用户既可以选择不同的光源,并交互地移动,对准和改变光源强度,还可以将多台摄像机置于不同的位置,角度同时观察仿真过程,从而得到更完善的运动图像.该模块还提供干涉检测工具,可以动态显示仿真过程中运动部件之间的接触干涉,帮助用户观察整个机械系统的干涉情况;同时还可以动态测试所选的两个运动部件在仿真过程中距离的变化.

该模块主要功能是:采用基于Motif/Windows的界面,标准下拉式菜单和弹出式对话窗,易学易用;与ADAMS/View模块无缝集成,在ADAMS/View中只需点一下鼠标就可转换到ADAMS/Animation;其使用的前提条件是必须要有ADAMS/View模块和ADAMS/Solver模块.

3.3.5 试验设计与分析模块(ADAMS/Insight)

ADAMS/Insight是基于网页技术的新模块.利用该模块,工程师可以方便地将仿真试验结果置于Intranet或Extranet网页上,这样,企业不同部门的人员(设计工程师,试验工程师,计划/采购/管理/销售部门人员)都可以共享分析成果,加速决策进程,最大限度地减少决策的风险.

应用ADAMS/Insight,工程师可以规划和完成一系列仿真试验,从而精确地预测所设计的复杂机械系统在各种工作条件下的性能,并提供了对试验结果进行各种专业化统计分析的工具.ADAMS/Insight是选装模块,既可以在ADAMS/View,ADAMS/Car, ADAMS/Pre环境中运行,也可脱离ADAMS环境单独运行.工程师在拥有这些工具后,就可以对任何一种仿真进行试验方案设计,精确地预测设计的性能,得到高品质的设计方案. ADAMS/Insight采用的试验设计方法包括全参数法,部分参数法,对角线法,Box-Behnkn法,Placket-Bruman 法和D-Optimal法等.当采用其他软件设计机械系统时,工程师可以直接输入或通过文件输入系统矩阵对设计方案进行试验设计;可以通过扫描识别影响系统性能的灵敏参数或参数组合;可以采用响应面法(Response Surface Methods)通过对试验数据进行数学回归分析,以更好地理解产品的性能和系统内部各个零部件之间的相互作用;试验结果采用工程单位制,可以方便地输入其他试验结果进行工程分析;通过网页技术可以将仿真试验结果通过网页进行交流,便于企业各个部门评价和调整机械系统的性能.

另外,ADAMS/Insight能帮助工程师更好地了解产品的性能,能有效地区分关键参数和非关键参数;能根据客户的不同要求提出各种设计方案,可以清晰地观察对产品性能的影响;在产品制造之前,可综合考虑各种制造因素的影响(例如:公差,装配误差,加工精度等),大大地提高产品的实用性;能加深对产品技术要求的理解,强化在企业各个部门之间的合作.应用ADAMS/Insight,工程师可以将许多不同的设计要求有机地集成为一体,提出最佳的设计方案,并保证试验分析结果具有足够的工程精度.

3.3.6 耐久性分析模块(ADAMS/Durability)

耐久性试验是产品开发的一个关键步骤.耐久性试验能够解答"机构何时报废或零部件何时失效"这个问题,它对产品零部件性能,整机性能都具有重要影响.MDI公司已经与MTS公司及nCode公司合作,共同开发ADAMS/Durability,使之成为耐久性试验的完全解决方案.

ADAMS/Durability按工业标准的耐久性文件格式对时间历程数据接口进行了一次全新的扩展.目前,该模块支持两种时间历程文件格式:nSoft和MTS的RPC3.ADAMS/Durability可以把上述文件格式的数据直接输入到ADAMS仿真模块中去,或把ADAMS的仿真分析结果输出到这种文件格式中来.

ADAMS/Durability集成了VTL(Virtual Test Lab)技术.VTL工具箱是由MTS与MDI公司设计及创建的标准机械检测系统,通过MTS的RPC图形用户界面可实施检测,并保留检测配置及操作问题,VTL的检测结果将返回工业标准的RPC格式文件中,以便由标准分析应用程序使用,一旦得到实际检测结果,便可以执行预测分析及验证.

nCode公司的nSoft耐久性分析软件可以进行应力寿命,局部应变寿命,裂隙扩展状况,多轴向疲劳及热疲劳特征,振动响应,各种焊接机构强度等分析.ADAMS/Durability把以上技术集成在一起,从而使虚拟样机检测系统耐久性成为现实.

ADAMS/Durability的主要功能是,可以从nSoft的DAC及RPC3文件中提取时间记载数据,并将其内插入ADAMS仿真模块中进行分析;可以把REQUEST数据存储在DAC及MTS RPC3文件中,把ADAMS仿真结果及测量数据输出到DAC及MTS RPC3文件;可以查看DAC及MTS RPC3文件的头信息与数据;可以

提取DAC及MTS RPC3文件中的数据并绘图,以此与ADAMS仿真结果相对照.

3.3.7 数字化装配回放模块(ADAMS/DMU Replay)

ADAMS/DMU(Digital Mockup)Replay模块是MDI公司与Dassault Systems合作,针对CA TIA的用户推出的全新模块,是运行在CATIA V5中的应用程序,可通过CATIA V5的界面访问.该模块是ADAMS与CATIA 之间数据通讯的桥梁.利用它可以把其他ADAMS产品(如CAT/ADAMS)中得到的分析结果导入到CA TIA中进行动画显示.

ADAMS/DMU模块的主要功能是:能够把ADAMS的分析结果导入到CA TIA V5中;能够调整ADAMS部件名称与CA TIA几何体相一致以便于显示;能够用装配的CA TIA几何体动画显示仿真结果;在运动情况下,能产生一般几何体部件的包络线,执行动态干涉检查.

3.4 ADAMS软件接口模块

3.4.1 柔性分析模块(ADAMS/Flex)

ADAMS/Flex是ADAMS软件包中的一个集成可选模块,提供了与ANSYS,MSC/NASTRAN,ABAQUS,I-DEAS等软件的接口,可以方便地考虑零部件的弹性特性,建立多体动力学模型,以提高系统仿真的精度.ADAMS/Flex模块支持有限元软件中的MNF(模态中性文件)格式.结合ADAMS/Linear模块,可以对零部件的模态进行适当的筛选,去除对仿真结果影响极小的模态,并可以人为控制各阶模态的阻尼,进而大大提高仿真的速度.同时,利用ADAMS/Flex模块,还可以方便地向有限元软件输出系统仿真后的载荷谱和位移谱信息,利用有限元软件进行应力,应变以及疲劳寿命的评估分析和研究.

3.4.2 控制模块(ADAMS/Controls)

ADAMS/Controls是ADAMS软件包中的一个集成可选模块.在ADAMS/Controls中,设计师既可以通过简单的继电器,逻辑与非门,阻尼线圈等建立简单的控制机构,也可利用通用控制系统软件(如:Matlab,MATRIX,EASY5)建立的控制系统框图,建立包括控制系统,液压系统,气动系统和运动机械系统的仿真模型.

在仿真计算过程中,ADAMS采取两种工作方式:其一,机械系统采用ADAMS解算器,控制系统采用控制软件解算器,二者之间通过状态方程进行联系;其二,利用控制软件书写描述控制系统的控制框图,然后将该控制框图提交给ADAMS,应用ADAMS解算器进行包括控制系统在内的复杂机械系统虚拟样机的同步仿真计算. 这样的机械-控制系统的联合仿真分析过程可以用于许多领域,例如汽车自动防抱死系统(ABS),主动悬架,飞机起落架助动器,卫星姿态控制等.联合仿真计算可以是线性的,也可以是非线性的.使用ADAMS/Controls的前提是需要ADAMS与控制系统软件同时安装在相同的工作平台上.

3.4.3 图形接口模块(ADAMS/Exchange)

ADAMS/Exchange是ADAMS/View的一个集成可选模块,其功能是利用IGES,STEP,STL,DWG/DXF等产品数据交换库的标准文件格式完成ADAMS与其他CAD/CAM/CAE软件之间数据的双向传输,从而使ADAMS与CAD/CAM/CAE软件更紧密地集成在一起.

ADAMS/Exchange可保证传输精度,节省用户时间,增强仿真能力.当用户将CAD/CAM/CAE软件中建立的模型向ADAMS传输时,ADAMS/Exchange自动将图形文件转换成一组包含外形,标志和曲线的图形要素,通过控制传输时的精度,可获得较为精确的几何形状,并获得质量,质心和转动惯量等重要信息.用户可在其上添加约束,力和运动等,这样就减少了在ADAMS中重建零件几何外形的要求,节省建模时间,增强了用户观察虚拟样机仿真模型的能力.

3.4.4 CA TIA专业接口模块(CAT/ADAMS)

为了使ADAMS更方便地与CA TIA进行数据交换,Dassault Systems公司与美国MDI公司在著名汽车公司BMW,Chrysler和Peugeot等的大力支持下开发了CA T/ADAMS.

应用CA T/ADAMS可将ADAMS虚拟样机技术有机地融入CATIA之中,即同时将CA TIA的运动学模型,几何图形和其他实体信息方便地传递至ADAMS;可以对整个产品进行动力学分析,并将分析结果反馈给CA TIA;可以进行碰撞检测和间隙影响研究.采用这样的接口可以改进仿真精度,提高工程分析的速度和效率,从而快速评价多种设计方案.

3.4.5 Pro/E接口模块(Mechanical/Pro)

Mechanical/Pro是连接Pro/E与ADAMS之间的桥梁.二者采用无缝连接的方式,使Pro/E用户不必退出其应用环境,就可以将装配的总成根据其运动关系定义为机构系统,进行系统的运动学仿真,并进行干涉检查,确定运动锁止的位置,计算运动副的作用力.

Mechanical/Pro是采用Pro/Develop工具创建的,因此Pro/E用户可以在其熟悉的CAD环境中建立三维机械系统模型,并对其运动性能进行仿真分析.通过一个按键操作,可将数据传送到ADAMS中,进行全面的动力学分析.

3.5 ADAMS软件专用领域模块

3.5.1 轿车模块(ADAMS/Car)

ADAMS/Car是MDI公司与Audi,BMW,Renault和V olvo等公司合作开发的整车设计软件包,集成了他们在汽车设计,开发方面的专家经验,能够帮助工程师快速建造高精度的整车虚拟样机,其中包括车身,悬架,传动系统,发动机,转向机构,制动系统等,工程师可以通过高速动画直观地再现在各种试验工况下(例如:天气,道路状况,驾驶员经验)整车的动力学响应,并输出标志操纵稳定性,制动性,乘坐舒适性和安全性的特征参数,从而减少对物理样机的依赖,而仿真时间只是进行物理样机试验的几分之一.

ADAMS/Car采用的用户化界面是根据汽车工程师的习惯而专门设计的.工程师不必经过任何专业培训,就可以应用该软件开展卓有成效的开发工作.ADAMS/Car中包括整车动力学模块(V ehicle Dynamics)和悬架设计模块(Suspension Design),其仿真工况包括:方问盘角阶跃,斜坡和脉冲输入,蛇行穿越试验,漂移试验,加速试验,制动试验和稳态转向试验等,同时还可以设定试验过程中的节气门开度,变速器档位等.

3.5.2 悬架设计软件包(Suspension Design)

Suspension Design中包括以特征参数(前束,定位参数,速度)表示的概念式悬架模型.通过这些特征参数,设计师可以快速确定在任意载荷和轮胎条件下的轮心位置和方向.在此基础上,快速建立包括橡胶衬套等在内的柔体悬架模型.

应用Suspension Design,设计师可以得到与物理样机试验完全相同的仿真试验结果.Suspension Design采用全参数的面板建模方式,借助悬架面板,设计师可以提出原始的悬架设计方案.在此基础上,通过调整悬架参数(例如连接点位置和衬套参数)就可以快速确定满足理想悬梁特性的悬梁方案.

Suspension Design可以进行的悬梁试验包括:单轮激振试验,双轮同向激振试验,双轮反向激振试验,转向试验和静载试验等,输出39种标准悬架特征参数.

3.5.3 概念化悬架模块(CSM)

CSM(Conceptual Suspension Module)概念化悬架模块是一个选装模块,可作为ADAMS/Car的一部分,也可以单独使用.利用CSM,通过预先定义悬架运动时或受外力作用时车桥的轨迹,可以在ADAMS/Car中实现悬架的运动分析.

利用CSM不需要建立详细的多体悬架模型,就可以研究系统级的车辆动力学性能.因为特征文件SCF中不包含任何相关的几何信息,所以CSM模型不但可以与他人(例如:零件供应商)共享悬架特征文件(SCF),而且不必担心泄密.与多体悬架模型相比,CSM提供了悬架的运动性能分析,只注重悬架布局的最终结果,可以快速建立简化的14DOF的汽车模型,该汽车模型中包含非线性的弹性动力学性能的多体悬架模型.

使用CSM可在同一个车辆装配中把概念化悬架与多体悬架结合使用;可以通过表格数据(2维或3维的样条函数)或二元多项式系数定义悬架特征曲线;从ADAMS/Car多体悬架分析中可以自动产生悬架特征SCF文件;用户可以如同悬架设计模块一样进行整车的仿真分析.

3.5.4 驾驶员模块(ADAMS/Driver)

ADAMS/Driver是ADAMS软件包中的一个可选模块,该模块是在德国的IPG-Driver基础上,经过二次开发而形成的成熟产品.利用ADAMS/Driver,用户可以确定汽车驾驶员的行为特征,确定各种操纵工况(例如:稳态转向,转弯制动,ISO变线试验,侧向风试验等),同时确定方向盘转角或转矩,加速踏板位置,作用在制动踏板上的力,离合器的位置,变速器档位,提高车辆动力学仿真的真实感.当同时使用ADAMS/Tire模块和ADAMS/Driver模块时,设计人

CAD、CAE计算分析流程模板(单个内容)

NO.××××-※※※※ CAD、CAE计算分析流程提纲要求 (英文标题) 昆明理工大学云南省内燃机重点实验室 Yunnan Key Laboratory of ICE Kunming University of Science and Technology ××××年××月

负责人: 审核: 批准: 日期: 昆明理工大学云南省内燃机重点实验室

编制说明 1、本模板适用于实验室的CAE课题组的相关分析报告、计算分析流程等。 2、模板设计人雷基林,云南省内燃机重点实验室拥有版权。 3、本操作流程(或本分析报告)由×××编制,昆明理工大学云南省内燃机重点实 验室签字授权使用。 4、本操作流程(或本分析报告)未经云南省内燃机重点实验室授权不得拷贝、复制或散发。

目录 1 排版要求 (4) 1.1页面设置 (4) 1.2标题字体要求 (4) 1.3正文、图、表字体要求 (4) 1.4其它要求 (5) 2 CAE分析流程的内容提纲 (5) 2.1软件分析流程 (5) 2.2软件操作流程 (5)

CAD、CAE计算分析流程提纲要求 1 排版要求 1.1 页面设置 上、右均为2.5cm,左边为3cm,下边为2.7cm。 1.2 标题字体要求 ●一级标题(即流程的题目)采用三号黑体加粗居中,段前、段后各1倍行距。 ●二级标题(即流程正文的各大标题)采用小三号黑体加粗靠左对齐,段前、 段后各0.5倍行距(或12磅)。序号采用“1、2、3、4、5……”罗马数字后 面空2格。 ●三级标题采用四号黑体加粗靠左对齐,段前、段后各0.5倍行距(或6磅)。 序号采用“1.1、1.2、1.3、1.4、1.5……”罗马数字后面空1格。 ●四级标题采用小四号宋体加粗,序号采用“1.1.1、1.1.2、1.1.3……”或“(1)、 (2)、(3)、(4)、(5)……(如采用此序号则靠左空2个文字间隔(即空4 个空格))”,括号后面与文字间不得有空格。 ●五级标题或以上的,可以采用“(1)、(2)、(3)、(4)、(5)……(如果第四 级标题未采用这种编号的;如采用此序号则靠左空2个文字间隔(即空4个 空格))”或如本节的项目符合“”并采用缩进量“” 的方式向右缩进4个字符(即2个汉字的间距) ●标题中的数字和英文字母一律采用“Time s New Roman”字体,(设置方法: 当全部编辑好以后,全部选中所有内容,然后点击“Time s New Roman”,即 可。这样,数字和英文字母自然全部改为了“Time s New Roman”字体,而 汉字依然为当初设置的字体不变。) 1.3 正文、图、表字体要求 ?正文一律要求宋体小四,固定值22磅,段前段后为0行。 ?图一律居中,采用白底背景,图的标题采用5号黑体居中,段前段后各0.5

CAE分析流程

CAE 分析流程 一、3D 建模:在三维模型在装配车架上零部件。 二、抽取中面:在 CATIA 中,对车架纵梁、纵梁加强板、横梁及横梁连接板等车架系统本体的零部件进行抽取中面;板簧支座、油箱托架、电瓶框、尿素罐支架等保留 3D 模型。(保存为.stp 格式或者直接使用.CATProduct 格式) 三、划分网格: 1、在 Hypermesh 中打开 3D 模型,对 components 中的名字重新命名,方便查找对应的零部件。 2、对车架上的孔进行优化处理。(更优网格质量) Geom autocleanup 效果 3、对 components 进行 2D 网格划分。(横梁为例) 2D automesh 选中要划分网格的 components(shift+mesh, 完成后return elem cleanup 清除坏的网格(shift+鼠标左键框选),完成后 return qualityindex检测网格质量同时手动优化网格,直至 failed 趋近于 0

清除网格 手动清除 4、对 components 进行 3D 网格划分。 (板簧支架为例) tetramesh 选中要划分网格的 components (shift+选择 Volum tetra 选中 solids (shift+鼠标左键框选) ,mesh 完成后 return 注:在网格划分中,最好使要划分网格的 components 置于当前。在 components 中右键,选择 make current 。这个方便之后的材料及属性赋值。 四、铆钉(螺栓)的虚拟刚性连接 1、在 components 中新建一个集合如 maoding 。创建铆钉连接时候,把它置为当 前。

CAE软件介绍

CAE CAE(Computer Aided Engineering)是用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应、热传导、三维多体接触、弹塑性等力学性能的分析计算以及结构性能的优化设计等问题的一种近似数值分析方法。CAE从60年代初在工程上开始应用到今天,已经历了30多年的发展历史,其理论和算法都经历了从蓬勃 发展到日趋成熟的过程,现已成为工程和产品结构分析中(如航空、航天、机械、土 木结构等领域)必不可少的数值计算工具,同时也是分析连续力学各类问题的一种重 要手段。随着计算机技术的普及和不断提高,CAE系统的功能和计算精度都有很大 提高,各种基于产品数字建模的CAE系统应运而生,并已成为结构分析和结构优化 的重要工具,同时也是计算机辅助4C系统(CAD/CAE/CAPP/CAM)的重要环节。CA E系统的核心思想是结构的离散化,即将实际结构离散为有限数目的规则单元组合体,实际结构的物理性能可以通过对离散体进行分析,得出满足工程精度的近似结果来替代对实际结构的分析,这样可以解决很多实际工程需要解决而理论分析又无法解决的复杂问题。其基本过程是将一个形状复杂的连续体的求解区域分解为有限的形状简单的子区域,即将一个连续体简化为由有限个单元组合的等效组合体;通过将连续体离散化,把求解连续体的场变量(应力、位移、压力和温度等)问题简化为求解有限的单 元节点上的场变量值。此时得到的基本方程是一个代数方程组,而不是原来描述真实连续体场变量的微分方程组。求解后得到近似的数值解,其近似程度取决于所采用的单元类型、数量以及对单元的插值函数。根据经验,CAE各阶段所用的时间为:40%~45%用于模型的建立和数据输入,50%~55%用于分析结果的判读和评定,而真正的分析计算时间只占5%左右。针对这种情况,采用CAD技术来建立CAE的几何模型和物理模型,完成分析数据的输入,通常称此过程为CAE的前处理。同样,CAE的结果也需要用CAD技术生成形象的图形输出,如生成位移图、应力、温度、压力分 布的等值线图,表示应力、温度、压力分布的彩色明暗图,以及随机械载荷和温度载荷变化生成位移、应力、温度、压力等分布的动态显示图。我们称这一过程为CAE 的后处理。针对不同的应用,也可用CAE仿真模拟零件、部件、装置(整机)乃至生产线、工厂的运动和运行状态。 CAE软件按研究对象分为:静态结构分析,动态分析;按研究问题分为线性问题,非线性问题; 主要有:Hyperworks,主要做前处理(分单元加载荷加约束)和后处理(看输 出结果和仿真) I-DEAS,同时也做CAD Ansys,很经典的CAE,国内应用最广,客户成熟度最高,尤其是在高校科研领域。

CAE分析流程

CAE分析流程 一、3D建模:在三维模型在装配车架上零部件。 二、抽取中面:在CATIA中,对车架纵梁、纵梁加强板、横梁及横梁连接板等车架系统本体的零部件进行抽取中面;板簧支座、油箱托架、电瓶框、尿素罐支架等保留3D模型。(保存为.stp格式或者直接使用.CATProduct格式) 三、划分网格: 1、在Hypermesh中打开3D模型,对components中的名字重新命名,方便查找对应的零部件。 2、对车架上的孔进行优化处理。(更优网格质量) autocleanup 3、对components进行2D网格划分。(横梁为例) 2D automesh选中要划分网格的components(shift+鼠标左键框选)mesh,完成后return elem cleanup清除坏的网格(shift+鼠标左键框选),完成后return qualityindex 检测网格质量同时手动优化网格,直至failed趋近于0 效果

4、对components进行3D网格划分。(板簧支架为例) 3D tetramesh选中要划分网格的components(shift+鼠标左键框选) Volum tetra 选中solids(shift+鼠标左键框选),mesh完成后return 注:在网格划分中,最好使要划分网格的components置于当前。在components 中右键,选择make current。这个方便之后的材料及属性赋值。 四、铆钉(螺栓)的虚拟刚性连接 1、在components中新建一个集合如maoding。创建铆钉连接时候,把它置为当前。 清除网格 手动清除

CAE分析一般步骤

单件建立有限元模型—总成的各部件连接到有限元模型----总成添加装配几何支撑---总成有限元二、总成结构树 三、单件建立有限元模型 四、链接 五、装配 六、总成模型 1、切换到advanced meshing tools高级网格模块,建立装配支持 点击point analysis connection 点支持 Name 设为assy-prt1-prt2 First component 选择assy-prt1网格 Second component 选择assy-prt2网格 Points 选择图中的显示一个点,系统自动选中其所在集合assy-prt2-weld-p中所有的点 注意图中点和结构树的变化 2、切换到创成式结构分析模块,建立装配支持属性 点击spot welding connection property点焊连接属性 supports支持选择assy-prt1-prt2 , type 类型选择rigid 刚性 3、装配检查,对于装配情况复杂的需要进行modle checker 模型检查-connection, 选中assy-prt1-prt2,图形自动变色,显示装配连接相关部分 Constraint 约束指连接支持 Mesh part 连接网格 Property 属性 Connected mesh parts 连接的部件 检查发现,连接正确 至此,完成总成有限模型建立,接下来可以对模型进行分析。 七、受力分析 1、点击clamp 约束prt2四边 2、点击distributed force,选择prt1面,受力z=50n

4、应力 点击von mises stress 5、displacement应变 6、云图显示修改 1)云图 选择Translational displacement vector.1—Translational displacement vector.1对象-定义。也可以直接双基云图。 Visu 修改为average iso显示 selcetions显示内容 默认为都显示。将assy-prt1-mesh(assy-prt1)隐藏选择assy-prt1-mesh(assy-prt1),点击 2)数值 双击数值,跳出color map edition 可以调整云图颜色种类,确定显示最大,最小值

CAE分析流程

CAE分析流程 、3D建模:在三维模型在装配车架上零部件 、抽取中面:在CATIA中,对车架纵梁、纵梁加强板、横梁及横梁连接板等车 架系统本体的零部件进行抽取中面;板簧支座、油箱托架、电瓶框、尿素罐支架 等保留3D模型。(保存为.stp格式或者直接使用.CATProduc格式) 三、划分网格: 1、在Hypermesh中打开3D模型,对components中的名字重新命名,方便查找对应的零部件。 2、对车架上的孔进行优化处理。(更优网格质量) Geom「autocleanup 3、对components进行2D网格划分。(横梁为例) 2D [-- automesh选中要划分网格的components(shift+鼠标左键框选)一mesh,完成后return elem cleanup清除坏的网格(shift+鼠标左键框选),完成后return qualityindex检测网格质量同时手动优化网格,直至failed趋近于0

4、对components 进行3D 网格划分。(板簧支架为例) Em - W JDS - ?I ECjjnpnl Gomp 糾O 臣& *器- 戸 ~ Q* ■ (fl Jefc? '題尊■* <> tt 邸 ■ | HiriE Hj damani-sue < r~ 1 D . 0 0 0 1 1 GlcniE-la sill camp agHDdbmE * \n> | t 1 rrslordsf ed^je dcwBicn r 事讦 仙BB Qrvi 曰J E ??p: P 7TO p SIWW ngribod^'miiBli 1 | auncfriHlii : 1 厂 iHkoqxriu- Bdga& automesh edit element shrink wrap split smooth replace qjalityindex 清除网格 detach ^STenn cleatiup^^ order change Georm 1D 2D 3D Analysis 厂厂 FFFLL

有限元CAE分析

在轧制工字钢、槽钢等带凸缘的异型断面型钢时,传统上最多的加工方法多采用二辊孔型、直轧孔型、弯腰式孔型、弯腰大斜度式孔型以及蝶式孔型等孔型系统,辅助Abaqus软件进行有限元仿真分析,可以对孔型横断面上各处变形进行精确模拟,能够有效解决轧辊、动力消耗大,产品尺寸精度、轧制效率等问题。 “L”型钢材轧制过程 轧制过程中,轧件在变形区内的轧制压力分布是影响轧制力及轧辊各部位磨损程度的主要因素。目前关于轧制压力的研究比较多,已经有许多经典的公式对其进行了描述,关于L型钢轧制压力分布规律方面的研究还需进一步完善。Abaqus显示动力学有限元模拟的方法,对在不同变形参数条件下的轧制过程进行实时数值模拟,得出了轧件表面的轧制压力分布规律,表面关键点的位移、应力、应变、温度值,而且可以得到整个轧件的变形和温度场等更全面的信息,从而使新产品开发和现有工艺的改进建立在更科学、更可靠得基础上,对现场生产提供必要的借鉴信息。 此外,Abaqus有限元模拟还可应用在:金属挤压、拉拔过程分析、板带热轧过程变形分析、型钢冷轧、热轧过程(包括粗轧、精轧)变形分析、中厚板控制冷却、棒线材控制冷却、钢轨在线淬火工艺中温度场分析等。 飞剪过程 先进制造技术的不断发展,在冷热加工之间,加工、检测、物流、装配过程之间,设计、材料应用、加工制造之间,其界限均逐渐淡化,逐步走向一体化。飞剪作为钢材轧制过程中必要的环节,其分析的精确性直接影响到后续的工艺流程。Abaqus良好的处理非线性问题的性能可以为该流程中每一道环节提供技术保障。 厚板材辊压成形过程的模拟

局部单元和节点的变形信息 弯管成形过程的模拟 在航空、航天、汽车结构中大量存在着各种管道零部件,可能涉及到不锈钢、特种钢、合金、橡胶、复合材料、高分子材料等一种或多种材料并存,力学性能从简单线弹性到极端复杂的各向异性。一些特殊用途的管道可能还具有连续屈服特征,无明显的屈服平台,延伸率非常大,明显的各向异性,横向拉伸的屈服强度、抗拉强度及弹性模量均比纵向拉伸的高等特性。往往,结构的截面形状和尺寸对抗拉强度也有一定的影响,而对屈服强度影响不大,同时,由于材料内部的缺陷引起的沿厚度方向强度降低和横向拉应力的作用,断裂时在结构特定区域出现分层开裂等。在实际分析中,往往需要作适当简化,但这种数字化的模拟却是现代工业生产必不可少的步骤之一。此外,管道分析还包括天然气管道,城市给排水管道等实际应用。 圆锥管成形 据估计,切削加工约占机械制造工作量的30%~40%,全世界每年约有1亿吨钢料通过刀具切削而成为切屑,全世界每年切削加工耗资约2500 亿美元。对产品的加工过程进行模拟与仿真,预测产品的加工质量、制造周期、使用性能等,以便及时修改设计,缩短产品的研制周期,获得最佳产品质量、最低生产成本和最短开发周期。

cae分析流程

NX Nastran基本分析流程规范文档 1.定义问题 确定问题属于哪一个物理范畴的仿真,简单的勾勒其物理模型。 2.指定分析类型 根据实际情况选择NX Nastran的求解序列 3.创建几何模型 创建所需的几何模型 4.创建有限元网格模型 进入仿真环境将几何模型网格化 5.指定材料属性 指定所需的材料物理属性 6.定义边界条件 根据实际工程确定约束 7.施加载荷 将载荷添加至有限元模型 8.控制分析输出 设定输出选项 9.完成输入文件并运行模型 提交NX Nastran求解 10.NX Nastran输出 查看输出结果 11.检查分析结果 对结果文件进行查看并检查

1.定义问题 理解问题的物理范畴——问题初步分类。我们要解决一个问题,首先要考虑这个问题属于哪个范围,或者说学科。也就是说要考虑在解决问题的过程中,需要用到哪些学科的知识。举例来说:一个单向拉伸试验(固体静态单方向受力、单个约束问题);一艘核潜艇在水下发射一枚对地导弹(导弹对潜艇的反作用,导弹自身要经历流体海水、流体与气体的交界、大气、防御工事-固体——流固气耦合问题,当然了其中还有电子控制,地磁场干扰等等问题。。。这两个例子太枯燥了,我们的女同学可能不太感兴趣,那么我们来讲一个比较有趣的例子。接下来我们讨论一个女同学比较感兴趣的例子:一朵玫瑰花的开放。粉红色的玫瑰在刚刚透出一丝金色阳光的晨曦中,缓缓的开放了——红嘟嘟的玫瑰静悄悄地开——如果我们要考虑它为什么开放,以及由此带来的影响,那就要涉及很多学科:土壤、气候、肥料、包装、运输、市场等等。仅仅考虑花瓣的伸展,那么它是一个力学问题,花瓣之间的推挤、交错,多个花瓣几何形状的改变产生的力相互作用。这些相互作用的力都是很微小的,但是,如果这些微小的力被限制在一个狭小的空间里,就会产生不容忽视效果。在一个盛满豆子的木桶里倒点水,过几天,你发现木桶被撑破了,也就是说豆子发芽的力把桶撑破了。这里还有个经典的问题,叫做蝴蝶效应。我们这里一只蝴蝶振了一下翅膀,美国加州海岸就发生了一次浪高10几米的大海啸。蝴蝶的翅膀振动不断地被传递、放大,最终引发了海啸。这个就叫做蝴蝶效应。不过,哪天你发现前排一个女同学的手指动了一下,然后后排一个男同学的耳朵就红了,这个不叫蝴蝶效应,这个叫心电感应!我要有这样一只蝴蝶就厉害了,我让它每天振3次,早中晚饭前各一次,哪天我心情不好了饭后再多振一次。好,梦做完了,我们接着讲课。如果我们只考虑花开放的过程,怎么才能用电脑把花开放的过程模拟出来呢?这个过程中有哪些问题要处理,涉及到哪些学科呢?这些都是我们接下来要学习的——过程模拟,或者说,过程仿真,英文名字叫做Simulation. 2.指定分析类型 确定用什么类型的求解方法来处理问题。在每个CAE软件中,对应不同的问题都有不同的解法分类。下面具体说一下在NX中对不同解法的分类。目的呢就是让大家了解对什么问题应该采用什么样的解法。这个不需要大家去记,需要的时候查一下就可以了。用的时间长了也就自然而然的记住了。 下表显示了对每个受支持解算器支持的分析类型和解法类型。

基于CAE分析的现代设计流程(1)

基于CAE分析的现代设计流程 2006-12-06 18:15 在现实生活中,“现代设计”是一个被经常提及的话题,其内涵非常宽泛,涉及设计学原理、设计方法学、计算机辅助创新(CAI)、计算机辅助设计(CAD)、计算机辅助工程(CAE)、计算机辅助制造(CAM)、优化和可靠性设计、工业艺术设计、价值工程、反求工程及相似设计等领域,是与直觉设计、经验设计、半经验半理论设计等传统设计方法相对应的一个概念。 一、前言 不难看出,计算机辅助技术已经成为现代设计方法的主要手段和工具,而其中的CAE技术又成为现代设计流程的核心,因为只有CAE才具有以下功能。 (1) 应用数学模型,借助计算机分析计算,确保产品设计的合理性; (2) 与优化技术配合,找出产品设计最佳方案; (3) CAE所起到的虚拟样机作用能预测产品在整个生命周期内的可靠性,甚至产品与产品、产品与环境等之间的相容性; (4) 知识的获取是现代设计的关键,只有CAE才能真正提高设计者的知识技能,而其他手段通常都只能起到使设计者工作更顺手、能更好地表达设计意图等作用,较少增加关键知识。 历经数十年的发展,CAE技术的应用已经深入到设计流程的各个环节。本文以全球著名的CAE软件ANSYS为例来阐述CAE分析在现代设计流程中的中心作用。 二、 CAE融入设计全过程 众所周知,CAE分析利用现代计算机强大的数值计算能力所起到的“虚拟样机”作用在很大程度上替代了传统设计中资源消耗极大的“物理样机验证设计”过程,极大地缩短了设计周期、减少了成本。但是,目前众多的设计单位将“CAD”与“CAE分析”截然分开,由不同的人或部门来完成设计与分析工作,存在工作和数据交接、结果等待和评判等过程,造成了整个设计流程的不畅通。事实上,在理想的现代设计过程中,CAE应该融入产品设计的各个阶段和环节,实现设计分析一体化,如图1所示。