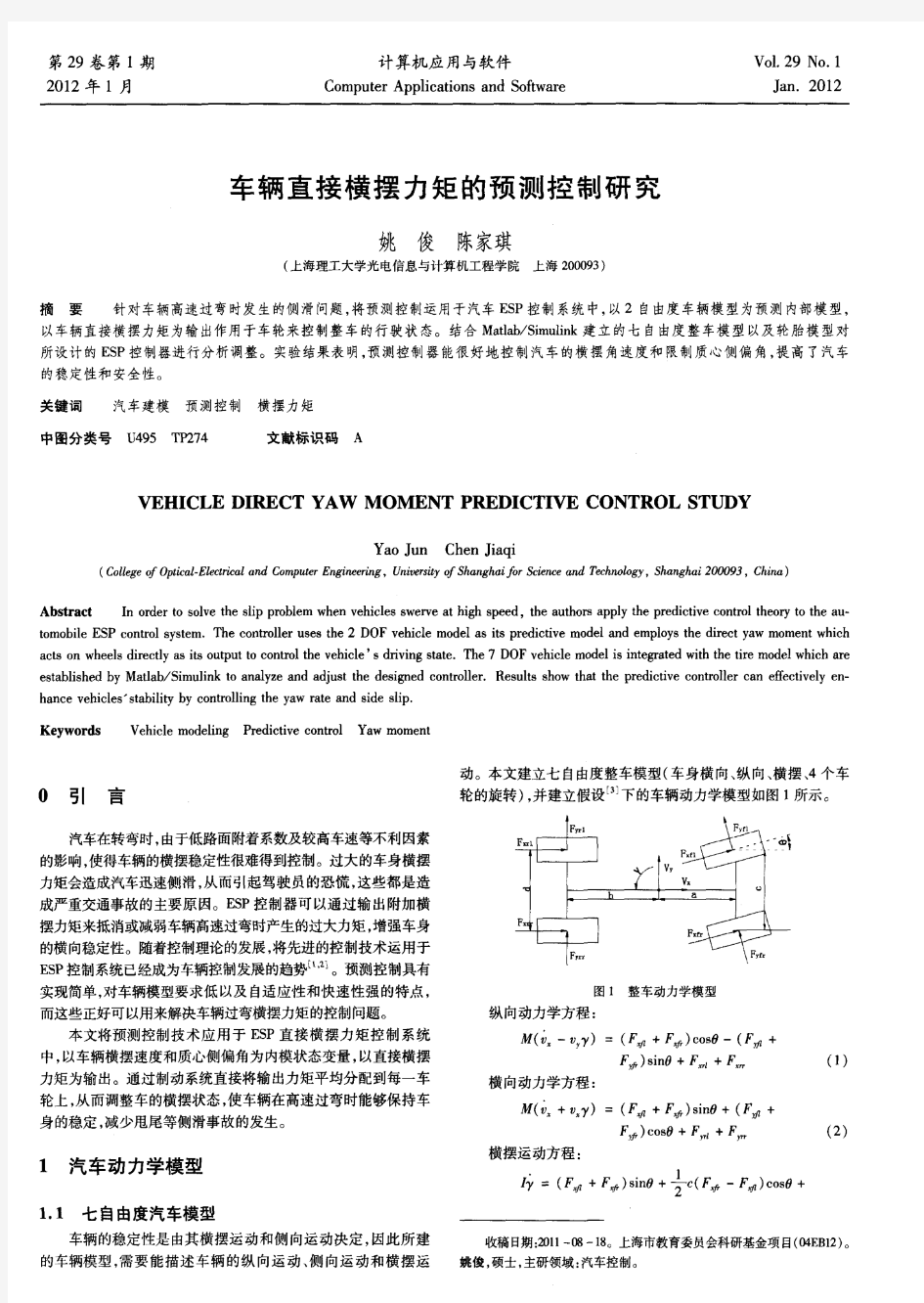

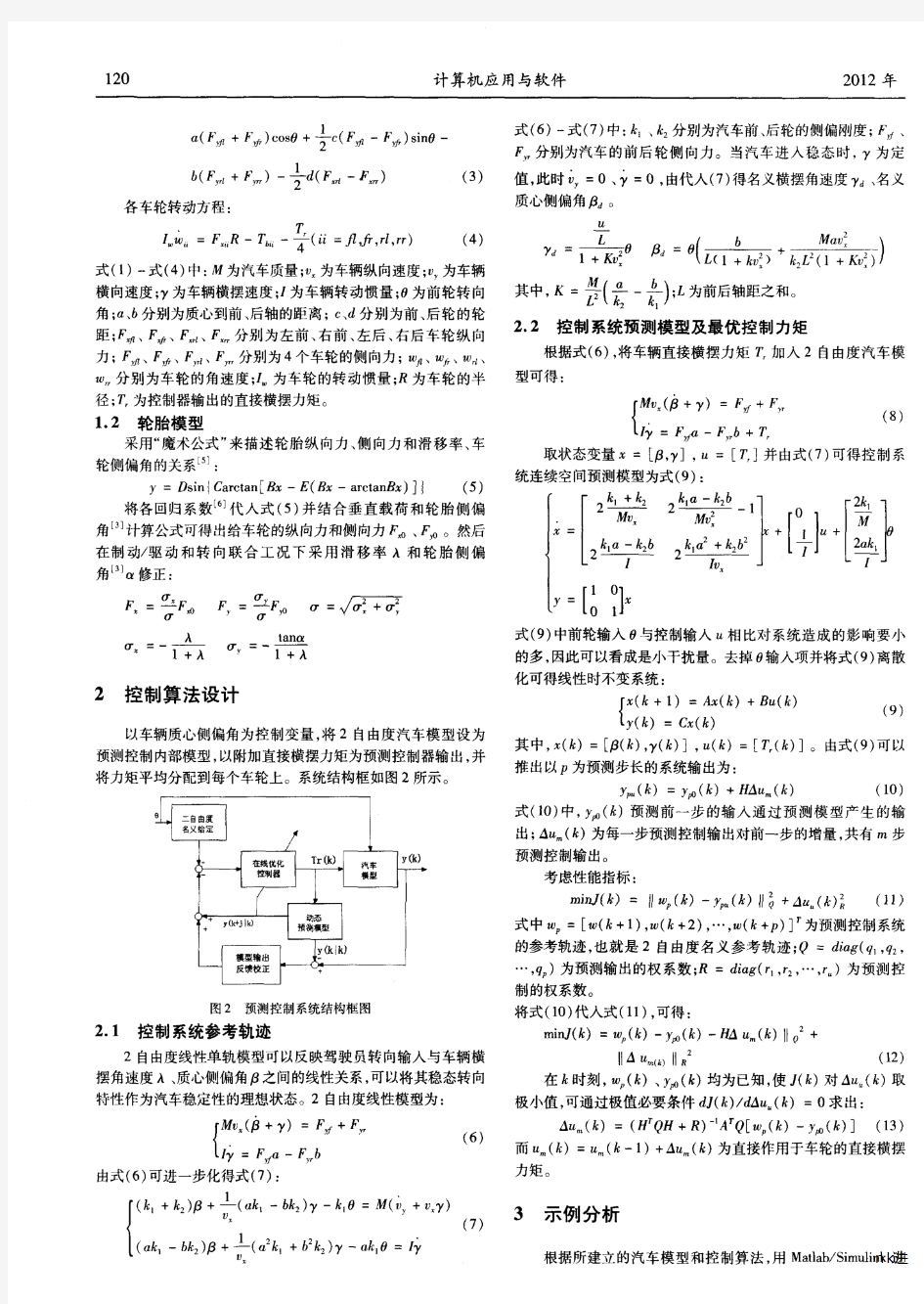

车辆直接横摆力矩的预测控制研究

力矩计算

选择步进电机时,首先必须确保步进电机的输出功率大于负载所需的功率。选择动力步进电机时,应首先计算机械系统的负载转矩。电动机的转矩-频率特性可以满足机械负载并具有一定的裕度,以确保其可靠的运行。在实际工作过程中,各种频率的负载力矩必须在力矩-频率特性曲线的范围内。一般来说,静转矩Mjmax大的电动机具有大的负载转矩。 选择步进电机时,步进角应与机械系统匹配,以便获得机床所需的脉冲当量。在机械传动过程中,为了减小脉冲当量,一个可以改变丝杠的导程,另一个可以通过步进电机的细分驱动来实现。但是细分只能更改其分辨率,而不能更改其精度。精度取决于电机的固有特性。 在选择动力步进电机时,应估算机械负载的负载惯量和机床所需的启动频率,以使其与步进电机的惯量频率特性相匹配,并具有一定的余量,以便可以实现最高速度的连续工作频率。满足了机床快速运动的需求。 选择步进电机需要进行以下计算: (1)计算齿轮的减速比 根据所需的脉冲当量,齿轮减速比I计算如下: i =(φ.S)/(360.Δ)(1-1)

φ步进电机的步进角类型(o /脉冲) S ---螺距(mm) δ-(毫米/脉冲) (2)计算从工作台,螺杆和齿轮到电动机轴的惯量Jt。 Jt = J1 +(1 / i2)[(J2 + Js)+ W / g(S /2π)2](1-2) Jt的类型---转换为电动机轴上的惯性(Kg.cm.s2) J1,J2 ---齿轮惯性(Kg.cm.s2) 螺杆的JS惯性(Kg.cm.s2) W ---工作台重量(n) S ---螺距(cm) (3)计算电动机输出的总转矩m M = Ma + Mf + Mt(1-3) Ma =(Jm + Jt).n / T×1.02×10ˉ2(1-4) Ma ---电动机启动时的加速转矩(N.m) Jm,Jt ---电机本身的惯量和负载惯量(Kg.cm.s2) N ---电动机所需转速(r / min) T ---电机ACC时间(秒)

力矩控制通用技术标准(1)

力矩控制通用技术标准

前言 本标准根据环保动力公司的实际情况,结合国家及技术中心的产品技术要求,明确了力矩控制过程中的技术要求,工装、设备的使用规范 本标准由制造部工艺科提出、归口 本标准起草单位:制造部工艺科 本标准主要起草人:周陵 本标准所代替标准的历次版本的发布情况为:无

力矩控制通用技术标准 1 范围 本标准规定了发动机用螺纹直径4mm-20mm紧固件的力矩控制。 本标准适用于符合以下条件,以控制扭矩方式进行的紧固: —外螺纹件的机械性能符合GB/T 3098.1规定的8.8、10.9级; —内螺纹件的机械性能符合GB/T 3098.2或GB/T 3098.4,且具有充分发挥螺纹连接副承载能力的强度; —螺纹符合GB/T 196,螺纹精度不低于GB/T 197规定的6级; —内、外螺纹件的六角对边尺寸符合GB/T 3104规定的标准系列; —内、外螺纹件的表面为汽车工业通常采用的状态; —外螺纹件在紧固中受轴向拉伸载荷。 本标准不适用于外螺纹件在紧固中承受压缩力的紧定螺钉、由外螺纹件攻出螺纹的自攻螺钉及木螺钉。 当表面状态不同、支承面尺寸及形态与标准条件差异较大,以致预紧力不能满足要求以及对预紧力有特别要求时,应对紧固扭矩进行调整。 当产品对紧固扭矩有特殊要求时,根据产品要求调整控制要求。 2 引用标准 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的应用文件,其最新版本适用于本标准。 GB/T 196 普通螺纹基本尺寸(直径1mm-600mm) GB/T 197 普通螺纹公差与配合(直径1mm-355mm) GB/T 3098.1 紧固件机械性能螺栓、螺钉和螺柱 GB/T 3098.2 紧固件机械性能螺母 GB/T 3098.4 紧固件机械性能细牙螺母 GB/T 3104 紧固件机械性能六角产品的对边宽度 GB/T 16823.2 螺纹紧固件紧固通则

拧紧力矩的计算方法

拧紧力矩的计算方法-CAL-FENGHAI.-(YICAI)-Company One1

拧紧力矩的计算方法 1. 螺栓和螺母组成的螺纹副在紧固时,紧固力是通过旋转螺母或螺栓(通常是螺母)而获得的,紧固力与旋转螺母所用的扭矩(拧紧扭矩)成正比,为了保证达到设计所需的紧固力,就要在工艺文件中规定拧紧扭矩,并在实际施工中贯彻实施。 2. 机械设计中拧紧扭矩计算方法 M = KPD 式中: M — 拧紧扭矩,Nm K — 扭矩系数 P — 设计期望达到的紧固力,KN D — 螺栓公称螺纹直径,mm 3. 紧固力P 一般在设计上选取螺栓屈服强度σs 的60~80%,安全系数约为以上。 4. 扭矩系数K 是由内外螺纹之间的摩擦系数和螺栓或螺母支撑面与被紧固零件与紧固件接触的承压面的摩擦系数综合而成。它与紧固件的表面处理、强度、形位公差、螺纹精度、被紧固零件承压面粗糙度、刚度的许多因素有关,其中表面处理是一个关键的因素。不同的表面处理,其扭矩系数相差很大,有时相差近一倍。例如:同螺纹规格,同强度的螺纹副,表面处理为磷化时,扭矩系数约为~,而表面处理为发黑时,扭矩系数可达~。 5. 对于M10~M68的粗牙钢螺栓,当螺纹无润滑时,拧紧力矩粗略计算公式: 0.2M PD = 6.VDI 2230中的拧紧力矩计算方法 22(0.160.58)2 : :::::Km A M G K M G Km K D M F P d F P d D μμμμ=?+??+式中: 装配预紧力螺距 外螺纹基本中径 螺栓螺纹摩擦系数螺栓头部下面的摩擦直径 螺栓头支承面摩擦系数 ()()0s 2s 23310 :/4 :=+/2 /6 :=0.50.7 :s s s s s s P A A A d d d d d d d H H σπσσσ=?=?=-?也可以由下表查出 螺纹部分危险剖面的计算直径螺纹牙的公称工作高度 ~螺栓材料的屈服极限

弯管力矩计算公式

第二节管材弯曲 一、材弯曲变形及最小弯曲半径 二、管材截面形状畸变及其防止 三、弯曲力矩的计算 管材弯曲工艺是随着汽车、摩托车、自行车、石油化工等行业的兴起而发展起来的,管材弯曲常用的方法按弯曲方式可分为绕弯、推弯、压弯和滚弯;按弯曲加热与否可分为冷弯和热弯;按弯曲时有无填料(或芯棒)又可分为有芯弯管和无芯弯管。 图6 —19、图6 —20、图6 —21和图6 —22分别为绕弯、推弯、压弯及滚弯装置的模具示意图

图6-19 在弯管机上有芯弯管 1—压块2—芯棒3—夹持块4—弯曲模胎5—防皱块6—管坯

图6-20 型模式冷推弯管装置 图6 — 21 V 形管件压弯模 1 —压柱2—导向套3 —管坯4—弯曲型模 1 —凸模 2—管坯 3—摆动凹模

图6 —22 三辊弯管原理 1 —轴2、4、6—辊轮3—主动轴5—钢管 一、材弯曲变形及最小弯曲半径Q 管材弯曲时,变形区的外侧材料受切向拉伸而伸长,内侧材料受到切向压缩而缩短,由于切向应

力及应变沿着管材断面的分布是连续的,可设想为与板材弯曲相似,外侧的拉伸区过渡到内侧的压缩区,在其交界处存在着中性层,为简化分析和计算,通常认为中性层与管材断面的中心层重合,它在断面中的位置可用曲率半径表示(图6 —23)。 管材的弯曲变形程度,取决于相对弯曲半径只。和相对厚度t D( R为管材断面中心层曲率半径,D为管材外径,t为管材壁厚)的数值大小,RD和tD值越小,表示弯曲变形程度越大(即RD和tD过小),弯曲中性层的外侧管壁会产生过度变薄,甚至导致破裂;最内侧管壁将增厚,甚至失稳起皱。同时,随着变形程度的增加,断面畸变(扁化)也愈加严重。因此,为保证管材的成形质量,必须控制变形程度在许可的范围内。管材弯曲的允许变形程度,称为弯曲成形极限。管材的弯曲成形极限不仅取决于材料的力学性能及弯曲方法,而且还应考虑管件的使用要求。 对于一般用途的弯曲件,只要求管材弯曲变形区外侧断面上离中性层最远的位置所产生的最大伸长应变max不致超过材料塑性所允许的极限值作为定义成形极限的条件。即以管件弯曲变形区外侧的外表层保证不裂的情况下,能弯成零件的内侧的极限弯曲半径r min,作为管件弯曲的成形极限。r min与材料力学性能、管件结构尺寸、弯曲加工方法等因素有关。

位置 速度 转矩3种控制方式介绍

1从原理上理解3种控制方式 一般伺服都有三种控制方式:速度控制方式,转矩控制方式,位置控制方式。之所以有这三中控制方式,是因为伺服一般为三个环控制。所谓三环就是3个闭环负反馈PID调节系统。由伺服系统的三个控制回路来实现。 第1环是电流环,它是最内环。此环完全在伺服驱动器内部进行,通过霍尔装置检测驱动器给电机的各相的输出电流,负反馈给电流的设定进行PID调节,从而达到输出电流尽量接近等于设定电流,电流环就是控制电机转矩的,所以在转矩模式下驱动器的运算最小,动态响应最快。 第2环是速度环,它是次外环,通过检测的电机编码器的信号来进行负反馈PID调节,它的环内PID输出直接就是电流环的设定,所以速度环控制时就包含了速度环和电流环,换句话说任何模式都必须使用电流环,电流环是控制的根本,在速度和位置控制的同时系统实际也在进行电流(转矩)的控制以达到对速度和位置的相应控制。 第3环是位置环,它是最外环,可以在驱动器和电机编码器间构建也可以在外部控制器和电机编码器或最终负载间构建,要根据实际情况来定。由于位置控制环内部输出就是速度环的设定,位置控制模式下系统进行了所有3个环的运算,此时的系统运算量最大,动态响应速度也最慢。 2从使用上理解3种控制方式 1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定 电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部 模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正 转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力 负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小, 也可通过通讯方式改变对应的地址的数值来实现。应用主要在对材质的受力有 严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要

力矩法控制螺栓预紧力的准确度分析

力矩法控制螺栓预紧力的准确度分析 郭卫凡 黄文建 (重庆工程职业技术学院 邮编;400037) [摘要] 本文分析了使用力矩法控制螺栓预紧力时螺母系数的变化及与主要影响参数间的关系。 [关键词] 螺栓、预紧力、分析计算 1. 引言 普通螺栓联接在装配时都必须拧紧,产生预紧力作用。螺栓预紧力的存在,除了使零件之间产生紧密联接之外,还会大幅度降低在动载荷作用下螺杆应力的变化幅度,提高螺栓联接的疲劳强度。如果预紧力过小,外载荷可能超过螺栓联接的预紧力,这会使螺栓联接体的刚度大幅下降,同时也使应力变化幅度增大而迅速降低螺栓联接的疲劳强度。 另外,在振动与冲击作用下,螺栓可能逐渐失去其设定的预紧力,产生螺栓振动松动。增大预紧力,能有效地减低振动与冲击力对螺栓联接的松动作用,提高螺栓联接的强度与可靠性。但若预紧力过大,则可能超过螺栓的静力强度,起到相反的效果。因此,螺栓预紧力的控制,是提高提高螺栓联接疲劳强度与可靠性的重要手段。 螺栓预紧力可以通过多种方法进行控制。其中力矩法控制是最简单易行,最常用的螺栓预紧力控制方法。但力矩法控制螺栓预紧力的准确度较差,发散性很大。本文就对影响力矩法控制预紧力准确度的几个重要参数进行分析讨论。 2. 分析计算 螺栓的拧紧力矩与预紧力的关系可用以下公式计算(2) : (2-1) 其中,T 为螺栓拧紧力矩,F i 为预紧力,d m 为螺纹的节园直径,近似等于螺纹的平均直径,λ为螺纹的升角,α为螺纹牙型斜角,L 为螺纹啮合段的工作高度,d c 为螺母或螺栓头接触面的平均工作直径,μ为螺纹接触面上的平均摩擦系数,μc 螺母或螺栓头接触面上的平均摩擦系数。 通常条件下可取 d c = (1+1.5) d/2 = 1.25 d ,其中d 是螺栓的公称直径。 由于螺纹的升角可由下式计算 tg λ = L /(π d m ) 则 式(2-1) 可简化成 (2-2) T F i d m ?2 tan λ()μsec α()?+L μtan λ()?sec α()?-? ??? ? ?F i μc ?d c ?2+:= T d m 2d ?tan α()μsec α()?+1μtan λ()?sec α()?-? ?????0.625μc ?+?? ?? ?? F i ?d ?:=

四轮独驱电动车横摆力矩与主动转向协调控制

四轮独驱电动车横摆力矩与主动转向协调控制 李刚,雷永强,马高峰 (辽宁工业大学汽车与交通工程学院,辽宁锦州121001) 来稿日期:2018-03-17 基金项目:国家自然科学基金青年基金项目(51305190);国家自然科学基金项目(51675257); 吉林大学汽车仿真与控制国家重点实验室开放基金项目(20120111) 作者简介:李刚,(1979-),男,辽宁朝阳人,博士研究生,副教授,主要研究方向:汽车动态仿真及控制 1 引言 汽车横摆力矩控制能够使车辆在轮胎侧向力达到临界状态下 稳定安全地行驶,而主动转向控制则能够保证车辆在轮胎处于线性 区域内的操纵稳定性,但当轮胎侧向力处于临界状态时将失去控制 作用。横摆力矩和主动转向二者在控制方面又存在耦合区。如何规 避相互之间的干扰冲突,并发挥各自的主动控制优势,已成为汽车 工程领域和科研人员研究的热点[1]。文献[2-4]应用预测控制理论进行 了主动转向和横摆力矩集成控制算法研究。文献[5-7]应用滑模变结构 控制理论进行了主动转向与横摆力矩集成控制算法的设计。文献[8-9] 将最优控制理论应用到主动前轮转向与直接横摆力矩集成控制研究中。集成控制包括集中控制与协调控制两种[10],上述主动转向与横摆力矩集成控制属于集中控制。这些控制方法均提高了汽车操纵稳定性,但是预测控制需要更新优化,实时性相对较差;而滑模变结构控制容易出现执行器的较大波动;最优控制的不同工况下的加权矩阵难以确定,如果确定不好,也达不到“最优”。模糊控制由于鲁棒性好、控制实时性方面的优势[11],在实际控制系统中得到了广泛的应用。给出了整车横摆力矩与主动转向协调控制原理,应用模糊控制理论设计了横摆力矩模糊控制器、主动转向模糊控制器,根据仿真实验结果设计了协调控制器,并通过CarSim 与Matlab/Simulink 联合仿真实验对控制方法进行了验证。 摘要:针对四轮独驱电动车横摆力矩与主动转向协调控制问题,论文基于模糊控制理论,进行四轮独驱电动车横摆力矩与主动转向协调控制研究。给出了整车协调控制原理,设计了横摆力矩模糊控制器、主动转向模糊控制器、协调控制器和驱动力分配器,其中协调控制器根据车速和方向盘转角分配横摆力矩控制器权重系数和主动转向控制器权重系数,驱动力分配器利用四轮驱动力矩独立可控优势采用规则分配方法分配四轮驱动力。基于CarSim 与Matlab/Simulink 联合仿真实验,选择紧急双移线工况对所研究的控制算法进行实验验证。结果表明:协调控制相对于单一横摆力矩控制或主动转向控制,更好地提高了汽车操纵稳定性。 关键词:四轮独驱电动车;横摆力矩控制;主动转向控制;协调控制;权重系数 中图分类号:TH16;U461.6文献标识码:A 文章编号:1001-3997(2018)08-0229-04 Study on Coordinated Control of Yaw Moment and Active Steering for Four-Wheel Independent Drive Electric Vehicle LI Gang ,LEI Yong-qiang ,MA Gao-feng (Automobile &Transportation Engineering College ,Liaoning University of Technology ,Liaoning Jinzhou 121001,China )Abstract:For the yaw moment and active steering coordinated control for four-wheel independent drive electric vehicle ,the coordinated control method is studied based on the fuzzy control theory in this paper.The vehicle coordinated control strategy is determined.The yaw moment fuzzy controller ,active steering fuzzy controller ,coordinated control controller and drive forces distributor are designed.The coordinated control distributes the yaw moment control weight coefficient and active steering control weight coefficient based on velocity and steering wheel angle.The drive forces distributor are designed to distribute four-wheel drive torque by using the rule allocation method taking the advantage of that the four wheel drive torque are controlled independently.The control method is verified by CarSim and Matlab/Simulink co -simulation test based on emergency double line condition.The results show that the coordinated control relatives to single yaw moment control or active steering control can improve vehicle handling stability effectively. Key Words:Four-Wheel IndependentDrive ElectricVehicle ;Active Steering Control ;Yaw MomentControl ;Coordi-nated Control ;WeightCoefficientMachinery Design &Manufacture 机械设计与制造第8期 2018年8月229 万方数据

转矩控制、矢量控制

转矩控制、矢量控制和VF 控制解析 1. 变转矩就是负载转矩随电机转速增大而增大,是非线性变化的,如风机水泵 恒转矩就是负载转矩不随电机转速增大而增大,一般是相对于恒功率控制而言。如皮带运输机提升机等机械负载 2. VF 控制就是变频器输出频率与输出电压比值为恒定值或正比。例 如:50HZ时输出电压为380V,25HZ时输出电压为190V即恒磁通控制;转矩不可控,系统只是一个以转速物理量做闭环的单闭环控制系统,他只能控制电机的转速 根据电机原理可知,三相异步电机定子每相电动势的有效 值:E仁4.44f1N1①m 式中:E1--定子每相由气隙磁通感应的电动势的有效值,V ;f1 --定子频率,Hz;N 1 ——定子每相绕组有效匝数;①m-每极磁通量由式中可以看出,①m的值由E1/f1决定,但由于E1 难以直接控制,所以在电动势较高时,可忽略定子漏阻抗压降,而用定子相电压U1代替。那么要保证①m不变,只要U1/f1 始终为一定值即可。这是基频以下调时速的基本情况,为恒压频比(恒磁通)控制方式,属于恒转矩调速。 基准频率为恒转矩调速区的最高频率,基准频率所对应的电压为即为基准电压,是恒转矩调速区的最高电压,在基频以下调速时,电压会随频率而变化,但两者的比值不变。在基频以上调速时,频率从基频向上可以

调至上限频率值,但是由于电机定子不能超过电机额定电压,因此电压不再随频率变化,而保持基准电压值不变,这时电机主磁通必须随频率升高而减弱,转矩相应减小,功率基本保持不变,属于恒功率调速区。 3. 矢量控制,把输出电流分励磁和转矩电流并分别控制,转矩可控,系统是一个以转矩做内环,转速做外环的双闭环控制系统。它既可以控制电机的转速,也可以控制电机的扭矩。 矢量控制时的速度控制(ASR )通过操作转矩指令,使得速度指令和速度检出值(PG 的反馈或速度推定值)的偏差值为0。带PG 的V/f 控制时的速度控制通过操作输出频率,使得速度指令和速度检出值(PG 的反馈或速度推定值)的偏差值为0。 矢量控制原理是模仿直流电动机的控制原理, 根据异步电动机的动态数学模型,利用一系列坐标变换把定子电流矢量分解为励磁分量和转矩分量,对电机的转矩电流分量和励磁分量分别进行控制,在转子磁场定向后实现磁场和转矩的解耦,从而达到控制异步电动机转矩的目的,使异步电机得到接近他励直流电机的控制性能。 具体做法是将异步电动机的定子电流矢量分解为产生磁场的电流分量(励磁电流)和产生转矩的电流分量(转矩电流)分别加以控制,并同时控制两分量间的幅值和相位,即控制定子电流矢量,所以称这种控制方式称为矢量控制方式。 矢量控制分有速度传感器矢量控制和无速度传感器矢量控制两种, 前者精度高后者精度低。矢量控制系统的无速度传感器运行方式,首先必须解决电机转速和转子磁链位置角的在线辨识问题。常用的方法有基于检测定子

力矩控制器原理与接线

力矩控制器 一.概述 力矩控制器为代替三相自耦变压器,而专门设计的一种先进的全电子化控制装置,能工作在电阻、电感性负载。此控制器广泛应用于五金机械塑料、电线、电缆、绳网、印刷、造纸、纺织、印染、化疑纤、橡绞、电影胶皮等各种机械、机电行业。 与三相自藕调压器相比较,本控制器由于采用了电子调节,无触点磨损,电压调节平衡,起动性能好,本控制器具有体积小、重量轻、效率高、发热小、节约能源(经测定平均节能17%以上),使用寿命长、安装、维修方便。 二.技术参数 1.输入电压:三相交流电压 380V±10% 2.输出电压:三相交流电压 0-380V 3.额定电流:标称电流(面板上标称的电流) 4.输出电压可以无极调节,从而使电机实现无极调速 5、频率50~60HZ。 三.工作环境 1、环境温度:-25℃~+55℃。 2、空气相对湿度:≤85%(20℃±5℃)。 3、无显著冲击震动。 四.工作原理 三相调压器调速控制器主回路采用进口双向可控硅,改变可控硅的开放角大小,就能使电机或其它负载的工作电压从0至380V连续可调,也就实现了平衡地调压调速过程,以满足不同生产的工艺要求。 在可控硅控制电路中采用了先进的集成电路,加入了电

流回馈, 构成一个循环控制系统。既提高了力矩电机的机械性硬度,又改善性能,同时还提高了力矩电机的超载能力,扩大了力矩电机的使用范围。为了使调速过程尽快进入稳定状态,在控制回路中还加入了电压回馈以提高控制器的技术性能。 五.使用方法 1. 接线说明:请严格按以下接线示意图接线:D1、D2、D3三点为 控制器的输出端,接力矩电机;A 、B 、C 、为输入端接三相380V 电源。 N 为零线接口,接零线。 2.旋钮旋至零位。 3.总电源。(指示灯亮) 4.控制开关,调节调速电位器旋钮,使电机达到你所需的速度。 5. 电位器为精密长寿电位器。 六.注意事项 1.严禁输出短路。 2.严禁使用中,负载电流超过过面板标称电流值。 3、严禁零线N 接入电机星点. 4、若控制器出现问题务必请专业人员检修,以免使故障范围扩大. 六.接线图 A B C D1D2D3A B C 输入 380V 输出 0~380V V 1 U1 W1 W2V 2U2力矩电机 A B C D1D2D3 A B C 输入 380V 输出 0~380V V 1 U1 W1 W2V 2U2力矩电机 N

力矩计算

解:1) 求支座反力 2) 用截面依次在1-1,2-2 截面处截开,取左段为研究对象; 图(b): P Q F F -= 11 Q 1 M c ) (b 1 用截面法计算如图所示外伸梁1-1,2-2, 截面上的内力,其中: pa F M 21= C (a ) 解得: )(4 5↑= p Ay F F ) (4 1↓= p By F F 校核: 4 14 5=-- = -+=∑P P P P By Ay y F F F F F F F ∑=0 B M 23=?--?a F M a F Ay p ∑=0 A M 2=?+-?a F M a F By P ∑=0 y F 1=--Q P F F ∑=-0 1 1M 1=+M F pa pa F M -=1

2.悬臂梁AB,在自由端受集中力偶M 作用,试绘出此梁的剪力图和弯矩图 解:1)列剪力方程和弯矩方程 ? 将坐标 x 的原点取在A 端,由直接法可得 M 3.作剪力图和弯矩图 FQ 2 2 Q F Ay ) (c (a) A F ∑=0 y F 2=--Q P Ay F F F P Q F F 4 12= ∑=-0 2 2M 2=+M F pa pa F M -=2A m x M L x Q =≤≤)(,0

FQ(x)= Fp左=FAY=bFp /L (0 四轮转向车辆直接横摆力矩的模糊PID 控制研究 刘春辉,孟亚东,张伯俊,付燕荣 (天津职业技术师范大学汽车与交通学院,天津300222) Fuzzy PID Cont rol of Four w heel St eering w ith Direct Yaw moment LIU Chun hui,MENG Ya dong,ZHANG Bo jun,FU Yan rong (Scho ol of A utomobile and T r anspor tatio n,T ianjin U niv ersity of T echnolog y and Educatio n,T ianjin 300222,China) 摘要:引入轮胎魔术公式,建立了四轮转向车辆的三自由度非线性动力学模型。将四轮转向与直接横摆力矩相结合,以车辆横摆角速度为控制变量,设计了模糊PID 控制器。利用M atlab/Simulink 工 具,将此控制器应用于非线性四轮转向车辆动力学模型进行了仿真。 关键词:四轮转向;直接横摆力矩;操纵稳定性;模糊PID 控制 中图分类号:U 463.42;T P391.9 文献标识码:A 文章编号:1001 2257(2010)11 0045 03收稿日期:2010 07 19 基金项目:天津职业技术师范大学科研启动项目(KYQD10005) Abstract:The M agic Fo rmula w as adopted to set up the no nlinear four w heel steering dynamic model of vehicle.Choosing the yaw velocity as co n tro l v ariables,four w heel steering and direct yaw mom ent integrated fuzzy PID co ntro ller is de signed.Sim ulation o n the no nlinear four w heel steering vehicle w ith integr ated contr oller in M at lab/Simulink softw are environment w as descr ibed. Key words:four w heel steering;direct yaw mom ent control;handling stability;fuzzy PID co n tro l 0 引言 随着高等级公路的迅速发展,现代汽车的行驶速度越来越高,提高汽车行驶的安全性是现代汽车发展的重要内容。四轮转向和直接横摆力矩的集成控制是车辆底盘控制系统的最新发展方向,引起了 国内外学者的广泛关注。Nag ai 等[1-2]基于模型匹配方法在转向和制动的集成方面做了大量的研究工 作,提出了跟踪理想模型的横摆力矩控制策略;Es mailzadeh 等[3]比较了最优和半最优的电动汽车横摆力矩控制方案;东南大学陈南教授的课题组建立四轮转向和直接横摆力矩数学模型,并设计最优控制器进行了瞬态操纵稳定性的研究[4]。以上研究效果较好,但控制器的设计大多针对名义模型,车辆模型往往采用线性模型,考虑现实中的各种复杂因素时,控制精度将大大降低,无法保证系统的稳定性,对实际车辆很难取得满意的控制效果。 1 四轮转向汽车非线性动力学模型 三自由度四轮转向汽车动力学模型如图1所示,该车辆模型包含侧向运动、横摆运动和侧倾运 动。 图1 三自由度四轮转向汽车动力学模型 根据此模型,设m,m s 为车辆总质量和悬挂质量;v 为前进速度; 为质心侧偏角;r 为横摆角速度; 为质心侧偏角;I z z 为车辆关于横摆轴的转动惯量;I xx 为车辆关于侧倾轴的转动惯量;F y(f ,l),F y(f ,r),F y(r,l),F y(r ,r)为前左、前右、后左、后右轮的地面侧向反作用力;K ,C 为侧倾刚度和侧倾阻尼;M 为附加横摆力矩;h 为悬挂质量质心到侧倾轴的距离;l f ,l r 为质心到前后轴的距离; 为车轮外倾角;!S h 为车轮外倾角对轮胎侧偏角的影响;!S v 为 45 机械与电子!2010(11) 螺栓大扭紧力矩计算 作者:日期:2 安装时对于一般的零件装配,靠操作者在扭紧时的感觉和经验来拧紧螺栓就已经能满足安装要求。但对于重要的联接,就需提供具体的扭紧力矩值来保证产品质量与安全。针对这一问题,现参考机械设计手册及相关的机械设计资料,对螺栓的最大扭紧力矩进行详细的分析计算,并把不同等级不同规格的螺栓的最大扭紧力矩计算结果列成表格,供参考使用,为安装现场提供准确的扭紧力矩依据。 二、分析计算 -3 拧紧螺栓需要的预紧力矩T=KFd×10-3(N.m) 1. K ——扭矩系数。 K 值大小主要与螺纹副摩擦、支承面摩擦有关,K=0.15 ~0.2 ,加润滑油的可达 0.12 。根据《机械设计》(濮良贵主编)建议,按K=0.2 计算。 2. F ——预紧力(N)拧紧后螺纹连接件的预紧力F 不得超过其材料屈服极限的80%,推荐按以下关系式确定F。 螺栓:F≤(0.6 ~0.7 )σs A1; 不锈钢螺栓:F≤(0.5 ~0.6 )σs A1, 即F≤K1σs A1,螺栓K1取0.6, 不锈钢螺栓K1取0.5 s——对应等级螺栓的材料屈服极限()(需查表) 1 根据《机械设计》(濮良贵主编),危险截面按螺栓小径d1 计算,即 2 A1=1/4 ×π×d1 故F≤K1σs A1 =K1σs×1/4×π×d12(N) 3. d ——螺栓螺纹外径(mm) 由以上分析,综合得 -3 T=KFd×10 2 - 3 ≤K×(K1×σs×1/ 4 ×π×d1 )×d×10 -3 2 =1/4 ×K×K1×σs×π× 10 ×d1 × d(N.m) -3 2 即螺栓最大扭紧力矩T max=1/4 × K× K1×σ s×π× 10 ×d1 ×d(N.m) 三、扭紧力矩值表 相同外径的粗牙螺栓对应一种螺栓小径,而相同外径的细牙螺栓存在几种螺栓小径。其中细牙螺栓优选规格如下: P 根据螺栓最大扭紧力矩T max 计算公式,分别计算出不同规格螺栓最大扭紧力矩值T max。以下列出常用的T max 供设计使用。(注:对于细牙螺栓,选用细牙螺栓优选规格计算。) 1、系统构成:变频器控制电机,电机接蜗轮蜗杆升降机; 2、两组系统举升约最大250kg负载,举升形成300mm; 3、蜗轮蜗杆升降机丝杆的升降速度最大200mm/min; 4、启停时平稳,加减速距离50mm,加减速时间5s; 小弟咨询的电机为4极异步电机550w和750w两种,550w扭矩3.75N.M,750w扭矩5N.M,请大侠们指点,如何选择电机的扭矩。 一、重物转动惯量:JW = F * (PB/2/3.14)^2 (kg.cm^2) 二、丝杆转动惯量: JB = MB * (DB^2)/8 (kg.cm^2) 三、折算到电机轴上的转动惯量:JL = (JW + JB)/R^2 (kg.cm^2) JL/(R^2) <=3JD 验算减速比 Jω = F.v (N.m) F.v = F.r (N.m) 其中:PB丝杆螺距;DB丝杆直径;R减速比;v速度; 计算时要考虑传动效率与单位换算比如转动惯量单位(kg.cm^2)换算成(kg.m^2) 感谢各位的回复,虽然1楼大侠给出了详细的公式,但是小弟有两处还略有不懂。 1、小弟需要计算电机的扭矩,最终确定电机的型号; 2、JD是什么参数; 3、Jω=F.V=F.r中ω.V.r分别表示什么参数; 4、蜗轮蜗杆升降机选择SWL2.5的 小弟新人,请不吝赐教哦!!现在把结构简图发出来,方便大家分析问题,越详细越喜欢的哦!!想问的重点是这套系统选择550w、3.75N.M扭矩的电机可以吗? JD 电机转动惯量 扭矩T=Jω = F.v J 折算的转动惯量ω 角速度ω=2πn/60 n转速v 速度你这个系统中还要折算减速箱的转动惯量; 此系统550W电机足够了。 考虑传动效率:丝杆0.8,蜗箱0.8 T = F.PB/2π/R/η = 200*9.8*6/6280/24/0.8/0.8 = 0.12N.m 电机扭矩计算 电机力矩的定义:垂直方向的力*到旋转中心的距离 1、电动机有一个共同的公式: P=M*N/9550 P为功率,M为电机力矩(也称扭矩),N为电机转速,当M 和N都为额定值时,电机的功率也是额定功率,额定是指电机能够长期工作的极限值 2、瞬态扭矩是指电机在负载变化、速度变化时出现的过渡值,和额定没有关系,具体说,这个值可以超过额定扭矩,如果此时电机速度为额定时,电机可能会出现功率过载,这个过载只能持续很短的时间,这个时间取决于电机设计。 3、变频器的功率一般要大于等于三相异步电动机,但这还不够,还需要变频器输出的额定电流和过载电流都要大于等于电机所需的额定值或最大值,以保证电机能出足够的力矩(额定和瞬态力矩),否则可能出现变频器无法带动电机和负载的情况。 步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件。每输入一个脉冲电机转轴步进一个步距角增量。电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率。 步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。步进电机惯量低、定位精度高、无累积误差、控制简单等特点。广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。一般地说最大静力矩Mjmax大的电机,负载力矩大。 选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。但细分只能改变其分辨率,不改变其精度。精度是由电机的固有特性所决定。 选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。 选择步进电机需要进行以下计算: (1)计算齿轮的减速比 根据所要求脉冲当量,齿轮减速比i计算如下: 扭矩控制方法 旋转螺栓后,螺杆受力伸长了,螺杆伸长产生夹紧力把连接件夹紧了。 施加的扭矩并不象夹紧力那么简单 在通用公式中:力(F)*力矩(L)=扭矩M 也就是说螺栓旋转的越多,得到的扭矩越大。但是90%扭矩被摩擦力消耗掉了,只有10%转化为了夹紧力。 打个比方,当你上紧一颗工艺要求为10N·m力矩的螺栓时,我们真正需要的是那1N·m 轴向力矩,大多数力矩都被摩擦力消耗掉了。摩擦力和夹紧力是什么关系呢? 通常情况下,遵循50-40-10原则,就是50%的螺栓头下摩擦力,40%的螺纹副中摩擦力,10%的夹紧力。但是在一些条件下夹紧力的比例是可以变化的。 比如说当工人师傅拿起一颗螺栓发现其螺纹有碰伤或者有杂质,您一旦将其装入螺孔内,这样的螺栓产生怎样的夹紧力呢?一般认为螺纹副中有缺陷(杂质、磕碰等)按照装配力矩装配后,存在50%的螺栓头下的摩擦力,45%螺纹副中的摩擦力,只有5%我们想要的夹紧力。这时候这颗螺栓的装配力矩是达到了,但是远不符合我们所需要的夹紧力。如果这里螺栓在飞轮,曲轴等这样的运动件上就非常容易发生脱落,这就造成了我们经常说的“假紧”。还有弹性材料变软会使夹紧力衰减,也是通常我们说软连接的扭矩衰减。比如汽缸盖垫材料较软我们采用二次拧紧的方法来减少夹紧力的衰减,还有机油盘螺栓经常发生夹紧力衰减,就是因为螺栓下面有机油盘垫片(软质材料的原因)。 试想我们需要螺杆伸长而产生夹紧力,扭矩越大螺杆可以伸的越长,是不是扭力越大越好呢?我们施加的扭矩越大会使螺栓过度伸长,螺栓超过屈服强度极限就会发生应力断裂。从而失去了螺栓的链接作用。 拧紧螺栓的几种方法 1、扭矩控制法(T) 扭矩控制法是最初始也是最简单的控制法,它是基于螺纹连接时,轴向夹紧力F拧紧时与拧紧扭矩T成正比关系,可用一个公式T=K·F来表示,这个K则是扭矩系数。当一个螺钉设计出来时候他的轴向夹紧力F就是可知的,拧紧扭矩T通过工艺设定我们的拧紧扭矩也被工艺部门规范下来。但是总装车间经常出现拧紧扭矩达到但是装配的螺栓依然不合格,这是为什么呢? 关键就在这个扭矩系数,扭矩系数K的变化主要波动因素是综合摩擦系数u,也就是说螺栓,螺孔的精度,杂质,是否磕碰都会影响这个综合摩擦系数u。而且这个K值和温度也有关系,经过日本住友公司通过实验证明环境温度每增加1℃,扭矩系数K就下降0.31%。扭矩控制法到底能不能精确呢?给大家加深下影响,根据德国工程师协会的拧紧实验报告称当拧紧力矩T的误差为±0时(即无误差的施加扭矩)。螺栓轴向夹紧力误差可以达到±27.2%。 所以扭矩控制法的优点是:成本低,可以使用简易的拧紧工具扭矩扳手来检查拧紧质量。其缺点就是:拧紧精度不够,不能充分发挥材料潜力,环境影响大(温度,螺栓螺纹,杂质、磕碰等) 2 扭矩-转角控制法(TA)又称超弹性控制法。 扭矩-转角控制法是先将螺栓拧到一个不大的扭矩,一般会是拧紧力矩的40%-60%(由工艺验证后制定),再从此点开始,拧一个规定的转角的控制方法。 这种方法它是基于一定的转角,是螺栓产生一定的轴向伸长及连接件被压缩了。这样做的目的是将螺栓拧到紧密接触面上,并克服了一些表面凹凸不平等不均匀因素,而后面所需求的轴向夹紧力由转角产生。在计算转角之后,摩擦阻力对轴向夹紧力的影响不复存在,所以其精度比单纯的扭矩控制法要高,扭矩控制法的要点就是测量转角的起点,一旦这个转角确 螺栓最大扭紧力矩计算 一、背景 安装时对于一般的零件装配,靠操作者在扭紧时的感觉和经验来拧紧螺栓就已经能满足安装要求。但对于重要的联接,就需提供具体的扭紧力矩值来保证产品质量与安全。针对这一问题,现参考机械设计手册及相关的机械设计资料,对螺栓的最大扭紧力矩进行详细的分析计算,并把不同等级不同规格的螺栓的最大扭紧力矩计算结果列成表格,供参考使用,为安装现场提供准确的扭紧力矩依据。 二、分析计算 拧紧螺栓需要的预紧力矩T=KFd×10-3() 1. K——扭矩系数。 K值大小主要与螺纹副摩擦、支承面摩擦有关,K=~,加润滑油的可达。根据《机械设计》(濮良贵主编)建议,按K=计算。 2. F——预紧力(N) 拧紧后螺纹连接件的预紧力F不得超过其材料屈服极限的80%,推荐按以下关系式确定F。 螺栓:F≤(~)σs A1; 不锈钢螺栓:F≤(~)σs A1, 即F≤K1σs A1,螺栓K1取,不锈钢螺栓K1取。 1)σs——对应等级螺栓的材料屈服极限(MPa)(需查表) 2)A1——螺栓危险截面的面积,单位mm2 根据《机械设计》(濮良贵主编),危险截面按螺栓小径d1计算,即 A1=1/4×π×d12 故F≤K1σs A1 =K1σs×1/4×π×d12 (N) 3. d——螺栓螺纹外径(mm) 由以上分析,综合得 T=KFd×10-3 ≤K×(K1×σs×1/4×π×d12)×d×10-3 =1/4×K×K1×σs×π×10-3×d12×d() 即螺栓最大扭紧力矩T max=1/4×K×K1×σs×π×10-3×d12×d() 三、扭紧力矩值表 相同外径的粗牙螺栓对应一种螺栓小径,而相同外径的细牙螺栓存在几种螺栓小径。其中细牙螺栓优选规格如下: 注:P——螺距 根据螺栓最大扭紧力矩T max计算公式,分别计算出不同规格螺栓最大扭紧力矩值T max。以下列出常用的T max供设计使用。(注:对于细牙螺栓,选用细牙螺栓优选规格计算。) 力矩: 力矩表示力对物体作用时所产生的转动效应的物理量。力和力臂的乘积为力矩。力矩是矢量。力对某一点的力矩的大小为该点到力的作用线所引垂线的长度(即力臂)乘以力的大小,其方向则垂直于垂线和力所构成的平面用右手螺旋法则来确定。力对某一轴线力矩的大小,等于力对轴上任一点的力矩在轴线上的投影。国际单位制中,力矩的单位是牛顿·米。常用的单位还有千克力·米等。力矩能使物体获得角加速度,并可使物体的动量矩发生改变,对同一物体来说力矩愈大,转动状态就愈容易改变。 定义: 力矩(moment of force) 力对物体产生转动作用的物理量。可以分为力对轴的矩和力对点的矩。即:M=L×F。其中L是从转动轴到着力点的距离矢量,F是矢量力;力矩也是矢量。 力对点的矩 力矩是量度力对物体产生转动效应的物理量。可分为力对点的矩和力对轴的矩。力对某一点的矩是量度力对物体作用绕该点转动效应的物理量。力F对某点O的力矩定义为:力F的作用点A相对于O 点的矢径r与力F的矢积用M0(F)表示,M0(F)=r×F,力对点的矩是矢量,大小等于F的大小与O点到F的作用线的垂直距离d(称为力臂)的乘积,或者等于以r、F为邻边的平行四边形的面积rFsinα,α是r与F夹角。M0(F)方向垂直于r与F所组成的平面,r、F、M。 (F)三者满足右手螺旋关系。对空间任何点都可以定义力对点的矩。 由于力对点的矩依赖于力的作用点的位置矢径r,所以同一个力对空间不同的点的力矩是不同的。当力的作用线过空间某点,则该力对此点的矩为零。如果有几个共点力(作用点为A)Fi(i=1,2,……,n)作用于物体,合力F=F1+F2+…+Fn,则合力对O点的力矩M0(F)=r×(F1+F2+……+F)=r×F1+r×F2+…+r×Fn=M01+M02…+M0n,即合力对某点O的力矩等于各分力对同一点力矩的矢量和。矢量M0(F)称为此力系对O点的主矩。 力对轴的矩 力对某轴的矩是量度力对物体作用绕该轴转动效应的物理量。定义为,力F对O点的力矩M在过O点的任一轴线OZ轴上的投影称为力F对OZ轴的力矩,用Mz表示,Mz=Mcosβ,β为矢量M与OZ轴正方向的夹角,并规定物体转动正方向与OZ轴正方向满足右手螺旋关系,如图2中箭头所示。Mz是一个代数量,其正负表示物体转动倾向,Mz>0表示力F使物体转动倾向与转动正方向一致,Mz<0则相反。必须指出,力F对OZ轴不同点的力矩是不同的,但这些力矩在OZ轴上的投影却是相等的。所以可以说力F对OZ轴上任一点力矩在OZ轴上的投影等于力F对OZ轴的矩。而如果力F平行于OZ轴或F的作用线与OZ轴相交则F对OZ轴的力矩为零。力F对OZ轴的矩还可定义为:力F在垂直于OZ轴的平面内的投影F⊥对该平面和OZ轴的交点O之矩在OZ轴上的投影:[Moz(F)]z=[M0(F⊥)]z=[r×F⊥]z。当Moz(F)方向与OZ轴正方向一致时为正,表示正对OZ轴箭头观察该力F有使物体逆时针转动倾向,四轮转向车辆直接横摆力矩的模糊PID控制研究

螺栓大扭紧力矩计算

电机扭矩计算

电机力矩计算

扭矩控制方法

螺栓最大扭紧力矩计算

力矩计算