手工刃磨群钻的一种新方法分享

教学探索

文?/?孙 波

手工刃磨群钻的一种新方法分享

摘 要:本文针对目前技术教育和生产实践中对性能优异的群钻技术普及无方的技术原因进行探索,提出一种先画线后刃磨的手工刃磨作业模式,将在短时间内难以掌握的实用技能,分解为简单的多步工序,将刃磨钻头的随意性操作变为规范化作业,大大减少了初学者在练习提高阶段极容易发生的误磨和错磨现象,既适用于教学也可以应用于生产实践中。

关键词:群钻 刃磨 麻花钻 磨钻头 钻削

群钻虽是普通麻花钻刃磨改进而成,但却比现在广泛使用的普通麻花钻提高作业效率和工作寿命达数倍之多,同时还改善了加工精度和劳动条件。这项由中国人倪志福在60多年前发明的技术,早已成为国内外金属加工教科书的重要内容。联合国世界知识产权组织向倪志福先生颁发了金质奖章和证书。在表彰巨匠的同时也肯定了该项技术的历史和现实意义。可耐人寻味的是群钻的普及应用却受到诸多因素的影响,当用者爱莫能助,甚至闻所未闻;当教者束之高阁,敬而远之。这真实写照背后原因之一可能是群钻的刃磨比较麻烦,难以在短时间里熟练掌握。虽然不断有专用的群钻刃磨设备面世,也许因为都不太适应机械行业的性质和钻削作业的特点而未成气候。笔者探索并实践手工刃磨群钻,实验出新的方法用于教学,现做引玉之砖,意欲同行切磋,恳请指正,希望能有更多更好的刃磨方法和经验互相交流,共同提高。

一、磨前画线法——于普通麻花钻改型群钻的教学

1.所需器材

高度游标画线尺、方箱或V 型铁、合金划针、平台或钻床工作台、电动砂轮机、角向磨光机、不同厚度和圆弧刀口的片砂轮。

2.画线重要参数的推求

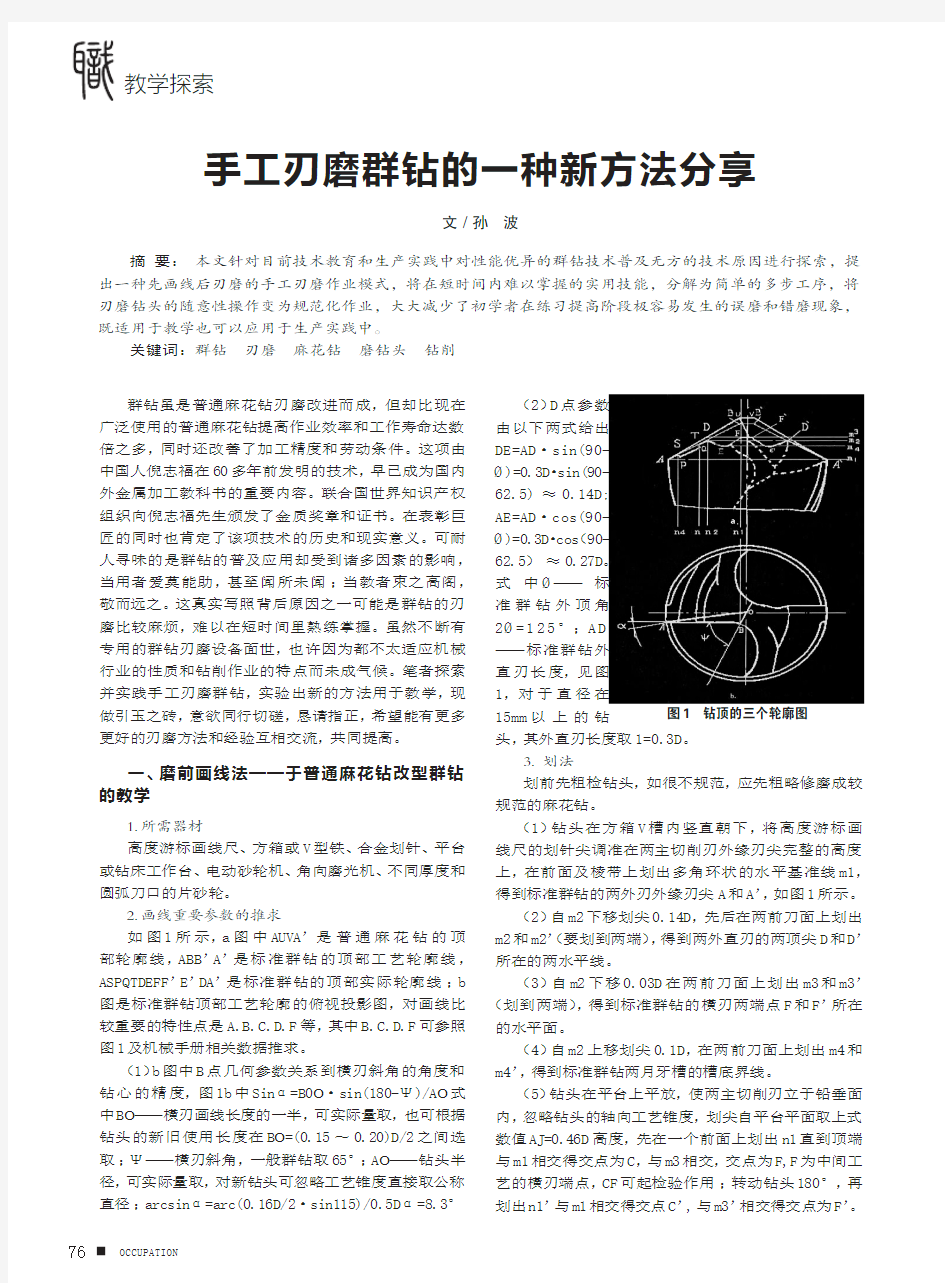

如图1所示,a 图中AUVA’是普通麻花钻的顶部轮廓线,ABB’A’是标准群钻的顶部工艺轮廓线,ASPQTDEFF’E’DA’是标准群钻的顶部实际轮廓线;b 图是标准群钻顶部工艺轮廓的俯视投影图,对画线比较重要的特性点是A.B.C.D.F 等,其中B.C.D.F 可参照图1及机械手册相关数据推求。

(1)b 图中B 点几何参数关系到橫刃斜角的角度和钻心的精度,图1b 中Sin α=B0O ·sin(180-Ψ)/A O 式中B O ——橫刃画线长度的一半,可实际量取,也可根据钻头的新旧使用长度在B O =(0.15~0.20)D/2之间选取;Ψ——橫刃斜角,一般群钻取65°;A O ——钻头半径,可实际量取,对新钻头可忽略工艺锥度直接取公称直径;arcsin α=arc(0.16D/2·sin115)/0.5D α=8.3°

(2)D 点参数由以下两式给出DE=AD·sin(90-

?)=0.3D ·sin(90-62.5)≈0.14D; AE=AD·cos(90-

?)=0.3D ·cos (90-62.5)≈0.27D。式中?——标准群钻外顶角2?=125°;A D ——标准群钻外直刃长度,见图1,对于直径在15mm 以上的钻

头,其外直刃长度取1=0.3D。

3. 划法

划前先粗检钻头,如很不规范,应先粗略修磨成较规范的麻花钻。

(1)钻头在方箱V 槽内竖直朝下,将高度游标画线尺的划针尖调准在两主切削刃外缘刃尖完整的高度上,在前面及棱带上划出多角环状的水平基准线m1,得到标准群钻的两外刃外缘刃尖A 和A’,如图1所示。(2)自m2下移划尖0.14D,先后在两前刀面上划出m2和m2’(要划到两端),得到两外直刃的两顶尖D 和D’所在的两水平线。

(3)自m2下移0.03D 在两前刀面上划出m3和m3’(划到两端),得到标准群钻的橫刃两端点F 和F’所在的水平面。

(4)自m2上移划尖0.1D,在两前刀面上划出m4和m4’,得到标准群钻两月牙槽的槽底界线。

(5)钻头在平台上平放,使两主切削刃立于铅垂面内,忽略钻头的轴向工艺锥度,划尖自平台平面取上式数值AJ=0.46D 高度,先在一个前面上划出n1直到顶端与m1相交得交点为C,与m3相交,交点为F,F 为中间工艺的橫刃端点,CF 可起检验作用;转动钻头180°,再划出n1’与m1相交得交点C’,与m3’相交得交点为F’。

图1 钻顶的三个轮廓图

76

OCCUPATION

群钻的特征和使用性能

群钻的特征和使用性能 普通麻花钻受其固有结构的限制,其几何形状存在着某些缺陷。通过对其切削部分的修磨,可以得到一定改善。“群钻”就是一种行之有效的修磨形式。如果采用比普通高速钢性能更好的新型刀具材料,或变革麻花钻的结构,在此基础上再将钻头切削部分修磨成“群钻”钻型,则钻孔效果将进一步提高。近年来,新刀具材料的研制技术和刀具的制造技术有了很大的发展,故使变革麻花钻的材料和结构成为可能。此外,随着被钻孔材料和钻孔条件日益多样化,“群钻”的钻型也有了很多发展,形成了一个系列。由于“群钻”的几何形状比较复杂,对其刃磨技术的进展也作相应报道。 1.新材料的“群钻” 过去普通麻花钻一般用普通高速钢W6Mo5Cr4V2或W18Cr4V制造。他们的硬度为62~64HRC磨成“群钻”后,切削性能的提高受到刀具材料的限制。超硬高速钢的出现,使刀具切削性能出现了一个飞跃。国外多用高钴超硬高速钢,美国的M42(110W1.5Mo9.5Cr4VCo8)和瑞典的HSP―15(W9Mo3Cr4V3Co10)是其中的佼佼者。但它们的含钴量多,达8%~10%,价格昂贵。国内多用少钴或无钴超硬高速钢,如501(W6Mo5Cr4V2AL)、(Co5Si(W12Mo3Cr4V3Co5Si)、V3N(W12Mo3Cr4V3N)等。超硬高速钢的常温硬度达67~69HRC,比普通高速钢高出5HRC,高温硬度亦显著提高。实践证明,用超硬高速钢制成麻花钻,再修磨成“群钻”形式,与普通高速钢“群钻”相比,钻孔效率可提高一倍以上。目前,国内一些工具厂可根据用户需求,提供超硬高速钢麻花钻。 上述所有的高速钢都是用熔炼方法制造的。有用粉末冶金工艺制造的高速钢,其性能优于熔炼高速钢。如用粉末冶金高速钢制成麻花钻,再磨成“群钻”,其钻孔效率可成倍提高。 在高速钢钻头磨成“群钻”后,如在其工作部分表面上用PVD(物理气相沉积)法涂覆TiN薄层可使其切削性能大幅度提高。但这样做,除增加了修磨工时外还将加上涂层费用,而重磨后将失去后刀面的涂层,因此涂层“群钻”难以推广。 硬质合金是一种更为先进的刀具材料,其硬度和耐磨性比高速钢高得多。但是,硬质合金的韧性较差,钻头容

标准麻花钻刃磨的方法和技巧

标准麻花钻刃磨的方法和技巧 标准麻花钻是一种非常普通的钻孔工具。它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对没有接触过的学员来说,也不是一样轻松的事。工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。这是什么原因呢?关键是方法和技巧。方法掌握了,问题就会迎刃而解。 作为钳工,应该都了解了标准麻花钻的相关知识,对标准麻花钻的刃磨要求基本上能背下来: ?为118°±2o ①顶角2 ②孔缘处的后角α0为10°-14° ③横刃斜角?为50°-55° ④两主切削刃长度以及和钻头轴心线组成的两个角要相等 ⑤两个主后刀面要刃磨光滑。 但是光有理论是不够的,一定要让学员站在砂轮机前亲自动手,动手不是盲目刃磨。如果不是手把手地指导学员刃磨的方法和技巧,那么理论知识再好的学员,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。为什么呢?理论还没有对实践起指导作用。学员还没有掌握刃磨的技能和技巧。常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。首先要帮助学员树立起信心,信心决定动力。在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。其次要明确地告诉他们少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。少磨,就是在不得要领时少磨、甚至不磨。这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。多看,就是看书本上的知识、图解,看教师的刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。静心地看,用心地看,这是非常重要的。使他们对麻花钻的“好”与“坏”有一个基本的认识。 “少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。教师在示范过程中,可根据实践中总结出来的方法和技巧用通俗易懂的口诀的形式解释和示范,学员往往听得明白、看得明白,容易掌握。示范时的动作要正确,要做好正常动作的示范、分步动作的示范、慢动作的示范,这样学员便于接受。这里运用四句口诀来指导刃磨过程。效果较好。口诀一:“刃口摆平轮面靠。”这是钻头与砂轮相对位置的第一步,往往有学员还没有把刃口摆平就靠在砂轮上开始刃磨了。这样肯定是磨不好的。这里的“刃口”是主切削刃,“摆平”是

麻花钻刃磨装置的设计说明书

摘要

通过对实际情况的分析调查以及对现有麻花钻刃磨方法的比较和研究, 采用内锥面刃磨麻花钻的方法。本设计阐述了内锥面刃磨麻花钻的刃磨原理、 刃磨参数和工艺方案的确定、主轴转速的计算、砂轮的选取与安装等一系列 问题,从而在研究分析的基础上参考现有主要磨床的设计和改造方法,以及 结合内锥面刃磨钻头进行的一些实验和目前在钻头刃磨技术方面所得的成 果,设计出了合理有效、安全可靠、经济简捷的麻花钻内锥面刃磨装置。 关键词:麻花钻;内锥面刃磨;刃磨装置设计

I

Abstract

According to the actual situation analysis investigation and existing twist drill grinding method of comparison and research, with the inner cone grinding of twist drill method. The elaborate design of the inner cone grinding of twist drill, the grinding principle of grinding parameters and the identification process, the calculation of grinding wheel spindle speed, the selection and installation and a series of problems, and on the basis of research and analysis with reference to the existing main grinder design and modification methods, and combining with the inner cone grinding drill some experiments and present in drill grinding technology results, and prove the feasibility of the design, design a reasonable and effective, safe and reliable, economic and simple inner cone grinding of twist drill device. Key words: twist drill; the inner cone grinding; grinding device design

目录

II

麻花钻的修磨与群钻

课题:麻花钻的修磨群钻 教学目标: 1、掌握标准麻花钻的缺点 2、麻花钻的修磨 3、了解群钻的种类、及修磨 教学重点: 1、麻花钻的修磨 2、群钻的结构 教学难点: 1、麻花钻的修磨 2、群钻的结构、修磨 教学方法: 自学讲授相结合 教学内容及步骤: 〈复习提问〉 1、三个辅助平面的是如何定义的? 2、顶角、前角、后角的定义以及对切削性能的影响? 〈引入新课〉 由预习思考中的问题引入新课…… 〈讲授新课〉 §3.1.2麻花钻的修磨与群钻 一:麻花钻的修磨 (一)、标准麻花钻的缺点: 1、定心不良 由于横刃较长,横刃处存在较大的负前角,使横刃在切削时产生挤压和刮削状态,由此产生较大的轴向抗力,这一轴向抗力是使钻头在钻削时产生抖动引起定心不良的主要原因,并且也是引起切削热的主要主要原因。 2、主切削刃上各点的前角大小不同,引起各点切削性能不同。 3、棱边较宽,副后角为零,靠近切削部分的棱边与孔壁之间的磨擦比较严重,容易发热和磨损。 4、切屑宽而卷曲,早成排屑困难。

(二)、麻花钻的修磨 1、修磨横刃: 修磨横刃时,一方面要磨短横刃,另一方面要增加横刃处的前角,一般直径在5mm以上的钻头均需磨短横刃,使横刃成为原来长度的1/5 ~~ 1/3以减少轴向力,提高钻头的定心作用和切削的稳定性。 增加横刃处的前角,目的是使靠近尊心处形成斜角为τ=200 ~~ 300的内刃,且 内刃处的前角γ 0τ=00 ~~ -150以改善其切削性能。 2、修磨主切削刃: 将主切削刃磨处第二顶角2φ目的是增加切削刃的总长,增大刀尖角ε,从而增加刀齿的强度,改善散热条件提高切削刃与棱边交角处的抗磨性。 3、修磨棱边: 在靠近主切削刃的一段棱边上,磨出副后角α 0=60 ~~ 80并使棱边宽度成为原来 的1/3 ~~ 1/2,目的是减少棱边对孔壁的磨擦,提高钻头的耐用度。 4、修磨前刀面 把主切削刃和副切削刃交角前刀面磨去一块,以减少该处的前角。目的是在钻削硬材料时可提高刀齿的强度。 5、修磨分屑槽: 直径大于15mm的麻花钻,可以在钻头的两个后刀面上磨出几条相互错开的分屑槽。这样有利于切屑的排出。 二、群钻 种类:标准群钻,薄板群钻(三尖钻) 1、标准群钻 a、运用:钻碳钢和合金钢材料 b、标准群钻的修磨 (1)、磨月牙槽; (2)、修磨横刃; (3)、磨出单面分屑槽。 2、薄板群钻 3、群钻加工不同材料时的刃磨 (1)、钻削铸铁的群钻 (2)、钻削纯铜的群钻

正确的钻头刃磨方法

正确的钻头刃磨方法 标准麻花钻刃磨方法和技巧 标准麻花钻是一种非常普通钻孔工具。它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨方法和技巧掌握好,对初学职校学生来说,也一样轻松事。工厂里也有这样情况,工作了十几年工人,磨不好麻花钻也不少。这是什么原因呢?关键是方法和技巧。方法掌握了,问题就会迎刃而解。 工艺课中都已经学过了标准麻花钻相关知识,对标准麻花钻刃磨要求基本上能背下来: ①顶角2 为118°±2o ②孔缘处后角α0为10°-14° ③横刃斜角为50°-55° ④两主切削刃长度以及和钻头轴心线组成两个角要相等 ⑤两个主后刀面要刃磨光滑。 光有理论是不够,一定要让学生站砂轮机前亲自动手,不盲目刃磨。手把手指导学生刃磨方法和技巧,那么理论知识再好学生,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削。为什么呢?理论还没有对实践起指导作用。学生还没有掌握刃磨技能和技巧。常用标准麻花钻只刃磨二个主后刀面和修磨横刃,但刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。修磨横刃以后,使钻头钻孔过程中切削轻快,排屑正常,确实有一定难度。首先要帮助学生树立起信心,信心决定动力。掌握了方法和技巧以后,刃磨出一个合格标准麻花钻也并很难。其次要明确告诉他们少磨多看,盲目刃磨,越磨越盲目,把一支长长钻头磨完了,还不知其然。少磨多看,多分析、多理解,理论才会慢慢指导实践。少磨,就是不得要领时少磨、不磨。这样可以节约盲目刃磨产生浪费,也可以潜心研究一番如何磨。多看,就是看书本上知识、图解,看教师刃磨动作,看刃磨好合格标准麻花钻,看各种有刃磨缺陷麻花钻。静心看,用心看,这是非常重要。使他们对麻花钻“好”与“坏”有一个基本认识。“少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目磨。刃磨前摆放好位置,才能为下一步“磨好”打实基础,这一步相当重要。教师示范过程中,可实践中总结出来方法和技巧用通俗易懂口诀形式解释和示范,学生往往听明白, 做好正常动作示范、分步动作示范、慢动作示范,这样学生便于接受。这里运用四句口诀来指导刃磨过程。效果较好。 口诀一:“刃口摆平轮面靠。”这是钻头与砂轮相对位置第一步,往往有学生还没有把刃口摆平就靠砂轮上开始刃磨了。这样肯定是磨不好。这里“刃口”是主切削刃,“摆平”是指被刃磨部分主切削刃处于水平位置。“轮面”是指砂轮表面。“靠”是慢慢靠拢意思。此时钻头还不能接触砂轮。 口诀二:“钻轴斜放出锋角。”这里是指钻头轴心线与砂轮表面之间位置关系。“锋角”即顶角118°±2o一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。要提示学生记忆常用一块30°、60°、90°三角板中60°角度,学生便于掌握。口诀一和口诀二都是指钻头刃磨前相对位置,二者要统筹兼顾,不要摆平刃口而忽略了摆好斜角,或摆好斜放轴线而忽略了摆平刃口。实际操作中往往很会出这些错误。此时钻头位置正确情况下准备接触砂轮。 口诀三:“由刃向背磨后面。”这里是指从钻头刃口开始整个后刀面缓慢刃磨。这样便于散热和刃磨。稳定巩固口诀一、二基础上,此时钻头可轻轻接触砂轮,进行较少量刃磨,刃磨时要观察火花均匀性,要及时调整压力大小,并注意钻头冷却。当冷却后重新开始刃磨时,要继续摆好口诀一、二位置,这一点往往初学时不易掌握,常常会不由自主改变其位置正确性。

浅论“群钻”的特点

天津市国家职业技能鉴定技师论文 工种:钳工 题目:浅论“群钻”的特点及几种常用“群钻”之钻 形和加工特点 姓名:范力飞 单位:经纬机械股份有限公司 身份证号:142401************

【摘要】“群钻”是将标准麻花钻的切削部分修磨成特殊形状的钻头,是我国工人阶级和科技人员的重大创造。“群钻”是中国人倪志福于1953年创造的,原名倪志福钻头,后经本人倡议改名为“群钻”,寓群众参与改进和完善之意。标准麻花钻的切削部分由两条主切削刃和一条横刃构成,最主要的缺点是横刃和钻心处的负前角大,切削条件不利。“群钻”是把标准麻花钻的切削部分磨出两条对称的月牙槽,形成圆弧刃,并在横刃和钻心处经修磨形成两条内直刃。这样,加上横刃和原来的两条外直刃,就将标准麻花钻的“一尖三刃”磨成了“三尖七刃”。修磨后钻尖高度降低,横刃长度缩短,圆弧刃、内直刃和横刃处的前角均比标准麻花钻相应处大。因此,用“群钻”钻削钢件时,轴向力和扭榘分别比标准麻花钻降低30~50%和10~30%,切削时产生的热量显著减少。标准麻花钻钻削钢件时形成较宽的螺旋形带状切屑,不利于排屑和冷却。“群钻”由于有月牙槽,有利于断屑、排屑和切削液进入切削区,进一步减小了切削力和降低切削热。由于以上原因,刀具寿命可比标准麻花钻提高2~3倍,生产率提高 2倍以上。群钻的三个尖顶,可改善钻削时的定心性,提高钻孔精度。 关键字:孔加工群钻标准麻花钻倪志福几何形状钻型 1.引言 孔加工是机械制造中的重要加工工种,钻头则是用得最广泛的切削刀具之一。19世纪中叶以前,钻孔多用扁钻。1864年,英国摩斯麻花钻及机器公司(M orseT wist Drill&M achineCo.)发明了麻花钻并进行商品生产。此后,麻花钻得到了广泛的应用,在机械制造中发挥了重要作用。在19世纪中,麻花钻用碳素工具钢和合金工具钢制造;进入20世纪后,制造麻花钻的材料多用高速钢。 2. 标准麻花钻的缺陷及其改善途径 2.1 麻花钻的几何形状虽比扁钻合理,但尚存在着以下缺点: (1) 标准麻花钻主切削刃上各点处的前角数值内外相差太大。钻头外缘处主切削刃的前角约为+30°;而接近钻心处,前角约为-30°,近钻心处前角过小,造成切屑变形大,切削阻力大;而近外缘处前角过大,在加工硬材料时,切削刃强度常嫌不足。

麻花钻的刃磨 教案

教师教案

图6—1 麻花钻 a)锥柄麻花钻 b)直柄麻花钻 )柄部柄部是麻花钻的夹持部分,它的作用是定心和传递扭矩。麻花钻柄部有直柄式和锥柄式两种。一般钻头直径小于13 mm的制成直柄,直径大于13 mm的制成锥柄。 )颈部颈部是工作部分和柄部的过渡部分,颈部在磨制麻花钻

图6—2 麻花钻切削部分的构成 麻花钻的导向部分用来保持麻花钻钻孔时的正确方向并修光孔重磨时可作为切削部分的后备。两条螺旋槽的作用是形成切削刃,便于容屑、排屑和切削液输入。外缘处的两条棱带,其直径略有倒锥 0.1 mm)/100 mm ],用以导向和减少钻头与孔壁的摩擦。、标准麻花钻的切削角度 确定麻花钻切削角度的辅助平面为了确定麻花钻的切削角度,

图6-3 麻花钻切削角度的辅助平面 柱剖面通过主切削刃上任一点作与麻花钻轴线平行的直线,该直线绕麻花钻轴线旋转所形成的圆柱面的切面,如图 图6—4 柱剖面 )标准麻花钻的切削角度 标准麻花钻的切削角度如图6—5所示。 标准麻花钻各切削角度的名称、定义、作用及特点见表

图6—5 标准麻花钻的切削角度 标准麻花钻切削角度的名称、定义、作用及特点作用及特点 前角大小决定着切除材料的难易程度和切屑与前刀面上产生摩擦阻力的大小。前角越大,切削越省力。主切削刃上各点前角不同:近外缘处最大,可达 0γ= 30o;自外向内逐渐减小,在钻心至D/3范围内为负值;横刃处0γ= -54o~-60o;接近横刃处的前角0γ= -30o 主后角的作用是减小麻花钻后刀面与切削面间的摩擦。主切削刃上各点主后角也不同:外缘处较小,自外向内逐渐增大。直径D = 15~30 mm 的麻花钻,外缘处0α= 9o~12o;钻心处0α= 20o~26o;横刃处α= 30o~60o

浅谈标准群钻的刃磨方法

浅谈标准群钻的刃磨方法 钻孔时,一般多采用标准麻花钻。由于钻头本身存在许多缺陷,而且是在半封闭的状态下进行切削的,转速高、切削量大、排屑又很困难,所以孔的加工精度低,尺寸精度达到IT11~IT10,表面粗糙度达到Ra50~Ra12.5。因此标准麻花钻只能用于加工要求不高或作为孔的粗加工。对于精度要求高的孔的加工,必须对钻头进行改良,用标准麻花钻修磨标准群钻是一种简易可行的方法。 一、问题的提出 2000年9月至11月期间,笔者负责技术学院99级机电专业的钳工中级实训教学工作。按教学要求,必须使学生掌握一定的钻孔技术,包括钻孔基本操作和标准麻花钻的刃磨等。要求学生掌握一般的刃磨方法如:顶角、后角及横刃的刃磨;按图样要求用自己修磨的钻头完成钻孔作业。课题结束后,收集学生工件进行检测、评分,发现钻孔工件普遍存在以下几个问题:一是孔径大于规定尺寸;二是孔壁粗糙,有撕痕现象;三是孔位偏移;四是孔形不圆,呈多角形等。类似这些问题在以往钳工实训教学、集团公司钳工技能大赛等各种场合也经常出现,但我们一直没有想到彻底解决问题的方法。 二、钻孔精度低的原因分析 发现问题后,笔者对钻孔课题进行了总结分析,通过查找相关资料,向有经验的教师请教,并且修磨麻花钻试钻孔,发现影响钻孔精度的因素较多,如钻床精度、划线定位、工件装夹、钻头的刃磨、切削用量的选择及切削液的选用等。通过比较分析,初步确定造成钻孔精度低的主要因素是标准麻花钻的刃磨问题。在教学中对标准麻花钻的缺陷认识不足,修磨方法过于简单。 标准麻花钻在实际生产中应用十分广泛,但也有一些缺陷;如横刃较长,定心作用不良,容易使孔钻偏斜;主切削刃上各点的前角大小不一样,靠近横刃处前角为负值,钻头的棱边较宽、副后角为0º,产生严重的挤刮和磨擦;主切削刃全宽参加切削,使切屑卷曲成螺旋卷,排屑困难、摩擦严重使孔壁粗糙等。针对标准麻花钻存在各种缺陷,必须对钻头进行修磨:修磨横刃(长度为原来的1/3~1/5)、修磨主切削刃、修磨前刀面、修磨分屑槽等。

麻花钻的刃磨方法及步骤

麻花钻的刃磨方法及步骤 麻花钻的刃磨好坏,直接影响钻孔质量和钻孔效率。 要求: 1.掌握麻花钻的刃磨方法及刃磨步骤 2.检查麻花钻的刃磨质量 实施过程 麻花钻一般需刃磨两个主后面,并同时磨出顶角、后角和横刃斜角,所以麻花钻的刃磨比较困难,刃磨技术要求较高。 一、刃磨方法与步骤 ①刃磨时,钻头切削刃应放在砂轮中心水平面上或稍高些。钻头中心线与砂轮外圆柱面母线在水平面内的夹角应等于 顶角的一半,同时钻尾向下倾斜[图4-7(a)]。 ②钻头刃磨时用右手握住钻头前端作支点,左手握钻尾,以钻头前端支点为圆心,钻尾作上下摆动[图4-7(b)],并略作旋转,但不能旋转过多,或上下摆动过大。以防磨出负后角,或把另一面的主切削刃磨掉,特别是在磨小麻花钻时更应注意。 ③当一个主切削刃磨完以后,把钻头转过180°刃磨另一个主切削刃,人和手要保持原来的姿势和位置。这样容易达到两刃对称的目的。图4-7 钻头刃磨二、刃磨注意事项 ①砂轮机在正常旋转后方可使用;

②刃磨钻头时应站在砂轮机的侧面; ③砂轮机出现跳动时要及时修正; ④随时检查两主切削刃是否对称相等; ⑤刃磨时要随时冷却,以防钻头发热退火,降低硬度; ⑥初次刃磨时,应注意外缘边出现负后角。 三、检查刃磨质量 刃磨后麻花钻应满足如下要求:麻花钻的两个主切削刃和钻心线之间的夹角应对称,刃长要相等,否则,钻削时会出现单刃切削,或孔径变大等缺陷(图4-8)。图4-8 钻头刃磨对加工的影响检查的方法: 一般采用目测法:麻花钻磨好后,把钻头垂直竖在与眼等高的位置上,在明亮的背景下,用眼观察两刃的长短和高低,但由于视差关系,往往感到左刃高,右刃低,此时要把钻头转过180°,再进行观察,这样反复观察对比,最后感到两刃基本对称就可使用。如果发现两边主刀刃有偏差,必须继续修磨。

普通车床车刀和麻花钻的刃磨方法

普通车床车刀和麻花钻的刃磨方法 l车刀的刃唐方法 正确刃磨普通车床车刀是车工必须掌握的基本功之一。只懂得切削原理和刀具角度的选择知识还是不够的,还要正确地掌握车刀的刃磨技术,否则仍然不能使合理的切削角度在生产实践中发挥作用。 普通车床车刀的刃磨一般有机械刃磨和手匹刃磨两种。机械刃磨效率高、质量好、操作方便,在有条件的工厂应用较多。手工刃磨灵活,对设备要求低,目前普通车床仍普遍采用对于一个车工来说,手工刃磨是基础,是必须掌握的基本拄能。 (1)砂轮的选择目前工厂中常用的磨刀砂轮有两种:一种是氧化铝砂轮,另一种是绿色碳化硅砂轮。刃磨时必须根据刀具材料来决定砂轮的种类。氧化铝砂轮的砂粒韧性好,比较锋利,但硬度稍低,用来刃磨高速钢车刀和硬质合金车刀的刀杆部分。绿色碳化硅砂轮的砂粒硬度高,切削性能好,但较脆,用来刃磨硬质合金车刀。 (2)刃磨的步骤与方法现以主偏角为90。的钢料车刀(YTl5)为例,介绍手工刃磨的步骤, 1)先把车刀前刀面、后刀面上的焊渣磨去,并磨平车刀的底平面磨削时采用粒度号为磁4~F36的氧化铝砂轮。 2)粗磨主后刀面和副后刀面的刀杆部分。其后角应比刀片后角大2。~3。,以便刃磨刀片上的后角一磨削时应采用粒度号为n4~F36的氧化铝砂轮。 3)粗磨刀片上的主后刀面和副后刀面。粗磨出的主后角、副后角应比所要求的后角大2。左右,刃磨方法。刃磨时采用粒度号为F36~F60的绿色碳化硅砂轮。 4)磨断屑槽。为使切屑碎断,一般要在车刀前面磨出断屑槽。断屑槽有三种形状,即直线形、圆弧形和直线圆弧形。如刃磨圆弧形断屑槽的车刀,必须先把砂轮的外圆与平面的交角处用修砂轮的金钢石笔(或用硬砂条)修整成相适应的圆弧。如刃磨直线形断屑槽,砂轮的交角就必须修整得很尖锐。刃磨时,刀尖可向下或向上移动。 刃磨断屑槽的注意事项 ①磨断屑槽的砂轮交角处应经常保持尖锐或具有很小的圆角。当砂轮上出现较大的圆角时,应及时用金刚石笔修整砂轮。 ②刃磨时的起点位置应跟刀尖、主切削刃离开一小段距离。决不能一开始就直接刃磨到主切削刃和刀尖上,而使刀尖和切削刃磨坍。 ③刃磨时,不能用力过大。车刀应沿刀杆方向上下平稳移动。 ④磨断屑槽可以在平面砂轮和杯形砂轮上进行。对尺寸较大的断屑槽,可分粗磨和精磨,尺寸较小的断屑槽可一次磨削成形。精磨断屑槽时,有条件的工厂可在金刚石砂轮上进行。 5)精磨主后刀面和副后刀面刃磨的方法。刃磨时,将车刀底平面靠在调整好角度的搁板上,并使切削刃轻轻靠住砂轮的端面,车刀应左右缓慢移动,使砂轮磨损均匀,车刀刃口平直。精磨时采用粒度为180~200的绿色碳化硅杯形砂轮或金刚石砂轮。 6)磨负倒棱。为使切削刃强固,加工钢料的硬质合金车刀一般要磨出负倒棱,倒棱的宽度一般为6=(n 5~o 8)^负倒棱前角为7。=5‰10。。 普通车床磨负倒棱的方法,用力要轻微,车刀要沿主切削刃的后端向7丁尖方向摆动。磨削方法可以采用直磨法和横磨法。为保证切削刃质量,最好用直磨法.采用的砂轮与精磨后刀面时相同。 7)磨过渡刃。过渡刃有直线形和圆弧形两种.刃磨方法和精磨后刀面时基本相同。刃磨车削较硬材料的车刀时,也可以在过渡刃上磨出负倒棱。对于大进给刀量车刀,可用相同的方法在副切削刃上磨出修光刃,采用的砂轮与精磨后刀面时的相同。

麻花钻刃磨装置的设计

本科毕业设计(论文)通过答辩 摘要 通过对实际情况的分析调查以及对现有麻花钻刃磨方法的比较和研究,采用内锥面刃磨麻花钻的方法。本设计阐述了内锥面刃磨麻花钻的刃磨原理、刃磨参数和工艺方案的确定、主轴转速的计算、砂轮的选取与安装等一系列问题,从而在研究分析的基础上参考现有主要磨床的设计和改造方法,以及结合内锥面刃磨钻头进行的一些实验和目前在钻头刃磨技术方面所得的成果,设计出了合理有效、安全可靠、经济简捷的麻花钻内锥面刃磨装置。 关键词:麻花钻;内锥面刃磨;刃磨装置设计

本科毕业设计(论文)通过答辩 Abstract According to the actual situation analysis investigation and existing twist drill grinding method of comparison and research, with the inner cone grinding of twist drill method. The elaborate design of the inner cone grinding of twist drill, the grinding principle of grinding parameters and the identification process, the calculation of grinding wheel spindle speed, the selection and installation and a series of problems, and on the basis of research and analysis with reference to the existing main grinder design and modification methods, and combining with the inner cone grinding drill some experiments and present in drill grinding technology results, and prove the feasibility of the design, design a reasonable and effective, safe and reliable, economic and simple inner cone grinding of twist drill device. Key words:twist drill; the inner cone grinding; grinding device design 目录

群钻各种钻型

基本型群钻在钻通用结构钢材料时,获得了良好的切削性能。但是加工材料日益多样化,各类材料的加工性千差万别,加工零件的结构形状、工艺条件也有着很大的变化。工件材料变了,孔的要求变了,促使钻型也必须跟着变,要有灵活性。要正确分析和估计客观情况,并采取有效的措施。本章将着重分析和总结各种情况下的钻孔经验和初步规律。 第一节钻孔中产生的问题 钻孔中遇到的问题很多,下面从加工材料和工艺条件两个方面列举些实例,说明用普通麻花钻钻孔时所暴露出来的问题。 一、加工材料不同所产生的问题 (1)钻强度大、硬度高的钢材时(如各种高强度合金钢、淬火钢等),负荷大,钻不动,勉强钻下去,钻头很快磨钝、烧坏。 (2)钻高锰钢及奥氏体不锈钢时,产生严重的加工硬化现象,越钻越硬,钻头磨损很快,产生毛刺很严重。 (3)在钻床上钻钢时(如低碳钢、不锈钢),切屑长而不断,象两条长蛇一样盘旋而出,缠绕在主轴上,乱甩伤人,很不安全,而且切削液加不进去。在自动机床上这一问题更为突出。 (4)钻铸铁时,切屑成碎末,像研磨剂一样,高速切削时常把钻头两外缘转角磨损掉。 (5)钻紫铜时孔形常不圆,钻软紫铜也不易断屑,有时钻头被咬在孔内。 (6)钻黄铜等材料经常产生“扎刀”现象,轻则把孔拉伤,重则使钻头扭断。 (7)钻铝合金孔壁不光,切屑不易排出,尤其在钻深孔时切屑常挤死在钻沟里。 (8)钻层压塑料(如夹布胶木、夹纸胶木、玻璃丝夹布胶木等),时常发生孔入口处有毛刺、中间分层、表面变色出黄边、出口处脱皮现象。 (9)钻有机玻璃时,孔不光亮,发暗(乌),本来是透明净亮的,钻完孔后,孔壁变成乳白

色了,更严重时孔壁烧伤,和产生“银斑”状裂纹。 (10)钻橡皮时,孔收缩量很大,易成锥形、上大下小,孔壁毛糙。 二、工艺条件不同产生的问题 (1)钻薄板孔,有时工件不便于压紧,人们多采用手扶,但当钻头刚要钻出工件时,手就扶不住工件了,发生抖动,很容易出工伤事故。另外,孔易产生多角形、毛刺和变形。 (2)钻深孔时,切屑难排出,常常要在中途多次退出钻头才能钻完一孔,人们称之为“啄木鸟式”的钻削方式;钻直径大的孔(如在钢上钻直径大于35毫米的孔),直接用普通麻花钻钻出就比较困难,负荷大,钻头和机床都承受不了,常发生“闷车”,此时要先钻出小孔,再用大钻头扩孔。如果,硬要一次钻出,进给量必定选得很小,这样生产效率就很低。 (3)当工件上已有毛坯孔再扩孔时,由于加工余量不均匀,表面有硬皮,因此钻头常会歪斜,刃口也容易崩坏。 (4)在倾斜表面或曲面上钻孔时,钻头往往定不住中心,发生偏斜,常不得不先将工件表面锪平,然后才能钻孔。 (5)由于小量生产的需要,为了节省非标准尺寸的专用铰刀,希望用钻头钻出精孔。这也是我们常遇到的难题。 (6)小量生产采用划线钻孔时,钻头不易找正,当孔窝划得浅时,孔偏不容易发现;划深时,看出孔偏再找正也就费劲了。 (7)用钻头进行扩孔,也容易产生“扎刀”;有时孔壁出现大螺旋沟,甚至用铰刀铰孔后也不能除掉。 (8)用钻头锪倒角,容易发生抖动,出现多角形,或产生严重的毛刺。 第二节工件材料的钻削加工性

群钻的特征和使用性能

群钻的特征和使用性能 摘自:佳工机电网作者:佚名添加日期: 2008-3-28 阅读次数: 101 普通麻花钻受其固有结构的限制,其几何形状存在着某些缺陷。通过对其切削部分的修磨,可以得到一定改善。“群钻”就是一种行之有效的修磨形式。如果采用比普通高速钢性能更好的新型刀具材料,或变革麻花钻的结构,在此基础上再将钻头切削部分修磨成“群钻”钻型,则钻孔效果将进一步提高。近年来,新刀具材料的研制技术和刀具的制造技术有了很大的发展,故使变革麻花钻的材料和结构成为可能。此外,随着被钻孔材料和钻孔条件日益多样化,“群钻”的钻型也有了很多发展,形成了一个系列。由于“群钻”的几何形状比较复杂,对其刃磨技术的进展也作相应报道。

标准麻花钻刃磨的方法和技巧

你好标准麻花钻刃磨的方法和技巧 标准麻花钻是一种非常普通的钻孔工具。它结构简单,刃磨方便,但要把它真正刃磨好,把刃磨的方法和技巧掌握好,对初学的职校学生来说,也不是一样轻松的事。工厂里也有这样的情况,工作了十几年的工人,磨不好麻花钻的也不少。这是什么原因呢?关键是方法和技巧。方法掌握了,问题就会迎刃而解。 学生在工艺课中都已经学过了标准麻花钻的相关知识,对标准麻花钻的刃磨要求基本上能背下来: ①顶角2 为118°±2º ②孔缘处的后角α0为10°-14° ③横刃斜角为50°-55° ④两主切削刃长度以及和钻头轴心线组成的两个角要相等 ⑤两个主后刀面要刃磨光滑。 但是光有理论是不够的,一定要让学生站在砂轮机前亲自动手,动手不是盲目刃磨。如果不是手把手地指导学生刃磨的方法和技巧,那么理论知识再好的学生,你让他第一次去刃磨一个标准麻花钻,十有八九是不能钻削的。为什么呢?理论还没有对实践起指导作用。学生还没有掌握刃磨的技能和技巧。常用的标准麻花钻虽然只刃磨二个主后刀面和修磨横刃,但在刃磨以后要保证顶角、横刃斜角以及两主切削长短相等,左右等高。而且在修磨横刃以后,使钻头在钻孔过程中切削轻快,排屑正常,确实有一定的难度。首先要帮助学生树立起信心,信心决定动力。在掌握了方法和技巧以后,刃磨出一个合格的标准麻花钻也并不是很难的。其次要明确地告诉他们少磨多看,盲目的刃磨,越磨越盲目,把一支长长的钻头磨完了,还不知其所以然。只有少磨多看,多分析、多理解,理论才会慢慢地指导实践。少磨,就是在不得要领时少磨、甚至不磨。这样可以节约盲目刃磨产生的浪费,也可以潜心研究一番如何磨。多看,就是看书本上的知识、图解,看教师的刃磨动作,看刃磨好的合格的标准麻花钻,看各种有刃磨缺陷的麻花钻。静心地看,用心地看,这是非常重要的。使他们对麻花钻的“好”与“坏”有一个基本的认识。 “少磨”首先是“不磨”,拿到钻头匆匆即磨,肯定是盲目的磨。只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。教师在示范过程中,可根据实践中总结出来的方法和技巧用通俗易懂的口诀的形式解释和示范,学生往往听得明白、吹妹靼祝 菀渍 要做好正常动作的示范、分步动作的示范、慢动作的示范,这样学生莆铡J痉妒钡亩 饕 ? 便于接受。这里运用四句口诀来指导刃磨过程。效果较好。 口诀一:“刃口摆平轮面靠。”这是钻头与砂轮相对位置的第一步,往往有学生还没有把刃口摆平就靠在砂轮上开始刃磨了。这样肯定是磨不好的。这里的“刃口”是主切削刃,“摆平”是指被刃磨部分的主切削刃处于水平位置。“轮面”是指砂轮的表面。“靠”是慢慢靠拢的意思。此时钻头还不能接触砂轮。

麻花钻刃分析

麻花钻刃分析 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

1.麻花钻的结构要素 图7-32为麻花钻的结构图。它由工作部分、柄部和颈部组成。 (1)工作部分 麻花钻的工作部分分为切削部分和导向部分。 ①切削部分 麻花钻可看成为两把内孔车刀组成的组合体。如图7-33所示。而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。麻花钻的钻心直径取为~do(do为钻头直径)。为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为~。 两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。 ②导向部分 导向部分在钻孔时起引导作用,也是切削部分的后备部分。 导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。愈靠近钻头中心螺旋角愈小。螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上为~,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角。 (2)柄部 柄部用来装夹钻头和传递扭矩。钻头直径do<12mm常制成圆柱柄(直柄);钻头直径do>12mm常采用圆锥柄。 (3)颈部 颈部是柄部与工作部分的连接部分,并作为磨外径时砂轮退刀和打印标记处。小直径钻头不做出颈部。 2.麻花钻切削部分的几何角度 由图7-33所示,钻头实际上相当于正反安装的两把内孔车刀的组合刀具,只是这两把内孔车刀的主切削刃高于工件中心(因为有钻心而形成横刃的缘故,钻心半径为)。 (1)基面和切削平面 在分析麻花钻的几何角度时,首先必须弄清楚钻头的基面和切削平面。 ①基面:切削刃上任一点的基面,是通过该点,且垂直于该点切削速度方向的平面,如图7-35a所示。在钻削时,如果忽略进给运动,钻头就只有圆周运动,主切削刃上每一点都绕钻头轴线做圆周运动,它的速度方向就是该点所在圆的切线方向,如图7-35b中A点的切削速度垂直于A点的半径方向,B点的切削速度垂直于B点的半径方向。不难看出,切削刃上任一点的基面就是通过该点并包含钻头轴线的平面。由于切削刃上各点的切削速度方向不同,所以切削刃上各点的基面也就不同。

7刀具刃磨

第七章常用刀具和刃磨 一.麻花钻及其修磨 1.磨花钻的结构 标准麻花有柄部、颈部和工作部分组成(图7-1)。 (1)工作部份由切削部分和导向部分组成。 1)切削部份切削部分是指钻头前端有切削刃的部分,主要起切削作用。标准麻花钻切削部分主要由前面、后面、主切削刃和横刃四个部分组成(图7-1)。 a)前面:切屑流过的表面。 b)后面:与待加工表面相对的面。 C)主切削刃:前面与后面的交线。 d)横刃:两个后面的交线。 普通麻花钻的“五刃一尖”:两条主切削刃、两条副切削刃、一条横刃和一个钻尖。(副切削刃是指两条刃沟与刃带棱面相交的两条螺旋线。) 图7-1 标准麻花钻

2)导向部分导向部分在钻孔时起引导钻头方向和修光孔壁的作用,同时还是切削部分的备磨部分。外圆柱上两条螺旋形棱边也称刃带,可保持孔形和钻头进给方向。两条螺旋刃沟是排屑的通道。导向部份由下列部分组成(见图7-2)。 图7-2 导向部分的组成 1—螺旋槽 2—后面 3—钻心 4—副切削刃 5—齿背 6—前面 7—主切削刃 8—横刃 9—刃带 a)螺旋槽:在麻花钻上的两条相对称的螺旋槽,其作用是正确形成切削刃和前角,并起排屑和输送切削液的作用。 b)刃带和齿背:刃带是沿螺旋槽高出约0.5~1mm的窄带,在切削时它跟孔壁相接接触,以保持钻头方向。钻头表面上低于刃带的部分叫齿背,其作用是减少摩擦。直径小于0.5mm 的钻头,不制出刃带。 c)直径d:是指在钻头头部测量的两刃带间的距离。钻头直径己标准化。 d)倒锥:导向部分直径略带倒锥,倒锥量在100mm长度为0.3~0.12mm,其作用是减少摩擦。 e)钻心:两螺旋槽的实心部分叫钻心,其作用是连接两个刃瓣,保持钻头的强度和刚度。 f)螺旋角β:钻头外缘表面与螺旋槽的交线为螺旋线,螺旋线与钻头轴线的夹角为螺旋角(图7-3)。螺旋角越大,前角越大、切削刃越锋利、切削越省力、切屑容易排出。但是螺旋角越大,切削刃强度及散热条件也差。标准的螺旋角一般为25°~32°。特殊用途的

浅谈标准群钻的刃磨方法

浅谈标准群钻的刃磨方法 作者:刘雄清 来源:《职业·下旬》2010年第02期 钻孔时,一般多采用标准麻花钻。由于钻头本身存在许多缺陷,而且是在半封闭的状态下进行切削的,转速高、切削量大、排屑又很困难,所以孔的加工精度低,尺寸精度达到IT11~IT10,表面粗糙度达到Ra50~Ra12.5。因此标准麻花钻只能用于加工要求不高或作为孔的粗加工。对于精度要求高的孔的加工,必须对钻头进行改良,用标准麻花钻修磨标准群钻是一种简易可行的方法。 一、问题的提出 2000年9月至11月期间,笔者负责技术学院99级机电专业的钳工中级实训教学工作。按教学要求,必须使学生掌握一定的钻孔技术,包括钻孔基本操作和标准麻花钻的刃磨等。要求学生掌握一般的刃磨方法如:顶角、后角及横刃的刃磨;按图样要求用自己修磨的钻头完成钻孔作业。课题结束后,收集学生工件进行检测、评分,发现钻孔工件普遍存在以下几个问题:一是孔径大于规定尺寸;二是孔壁粗糙,有撕痕现象;三是孔位偏移;四是孔形不圆,呈多角形等。类似这些问题在以往钳工实训教学、集团公司钳工技能大赛等各种场合也经常出现,但我们一直没有想到彻底解决问题的方法。 二、钻孔精度低的原因分析 发现问题后,笔者对钻孔课题进行了总结分析,通过查找相关资料,向有经验的教师请教,并且修磨麻花钻试钻孔,发现影响钻孔精度的因素较多,如钻床精度、划线定位、工件装夹、钻头的刃磨、切削用量的选择及切削液的选用等。通过比较分析,初步确定造成钻孔精度低的主要因素是标准麻花钻的刃磨问题。在教学中对标准麻花钻的缺陷认识不足,修磨方法过于简单。 标准麻花钻在实际生产中应用十分广泛,但也有一些缺陷;如横刃较长,定心作用不良,容易使孔钻偏斜;主切削刃上各点的前角大小不一样,靠近横刃处前角为负值,钻头的棱边较宽、副后角为0o,产生严重的挤刮和磨擦;主切削刃全宽参加切削,使切屑卷曲成螺旋卷,排屑困难、摩擦严重使孔壁粗糙等。针对标准麻花钻存在各种缺陷,必须对钻头进行修磨:修磨横刃(长度为原来的 1/3~1/5)、修磨主切削刃、修磨前刀面、修磨分屑槽等。