轧钢常见缺陷资料

轧钢常见缺陷

常见铸件缺陷分析

常见铸件缺陷分析缺陷种类,缺陷名称生产原因 多肉类飞翅(飞边) 1.砂型表面不光洁,分型面不增整 2.合理操作xx准确 3.砂箱未固紧 4.未放压铁,或过早除去压铁 5.芯头与芯座间有空隙 6.压射前机器调整、操作不正确 7.模具镶块、活块已磨损或损坏,锁紧元件失效8.模具强度不够,发生变形 9.铸件投影面积过大,锁模力不够 10.型壳内层有裂隙,涂料层太薄 毛刺 1.合型操作不准确 2.砂箱未固紧 3.芯头与芯座间有空隙 4.分型面加工精度不够 5.参考飞翅内容 抬箱 1.砂箱未固紧

2.压铁质量不够,或过早除去压铁 胀砂 1.砂型紧实度低: 壳型强度低 2.砂型表面硬度低 3.金属液压头过高 冲砂 1.砂型紧实度不够,型壳强度不够 2.浇注系统设计不合理 3.金属流速过快,充型不稳定 4.压射压力过高,压射速度过快 5.金属液头过高 掉砂 1.合型操作不正确 2.型砂紧实度不够 3.型壳强度不够,发生破裂 铸件缺陷分析 缺陷种类缺陷名称产生原因 多肉类外渗物(外渗豆)内渗物(内渗豆) 1.铸型、型号、型芯发气最大,透气性低,排气不畅2.合金液有偏析倾向

3.凝固温度范围宽或凝固速度过慢 xx类气孔、针孔 1.铸件结构设计不正确,热节过多、过大 2.铸型、型壳、型芯、涂料等发气量大,透气性低,排气不畅 3.凝固温度范围宽,凝固速度数低 4.合金液含气量高,氧化夹杂物多 5.凝固时外压低 6.冷铁表面未清理干净,未挂涂料或涂料烘透 7.铜合金脱氧不彻底 8.浇注温度过高,浇注速度过快 缩孔 1.铸件结构设计不合理,壁厚悬殊,过渡外圆角太小: 热节过多、过大 2.浇注系统、冷铁、冒口安放不合理,不利于定向凝固 3.冒口补缩效率低 4.浇注温度过高 5.压射建压时间长,增压不起作用撮终补压压力不足,或压室的充满度不合理 6.比压太小,余料饼术薄,补压不起作用 7.内浇道厚度过小,溢流槽容量不够 8.熔模的模组分布不合理,造成局部散热困难

不良现象中英文对照表

良现象中英文对照表 不良现象中英文对照表 1.缺件(MISSING PARTS)…missing parts 2.错件(WRONG PARTS)…wrong parts 3.多件(EXCESSIVE PARTS)…excessive parts 4.短路(SHORT)…short 5.断路(OPEN)…open 6.线短(WIRE SHORT)…wire short 7.线长(WIRE LONG)…wire long 8.拐线(WIRE POOR DDRESS)…wire poor adress 9.冷焊(COLD SOLDER) …cold solder 10.包焊(EXCESS SOLDER)…excess solder 11.空焊(MISSING SOLDER)…missing solder 12.锡尖(SOLDER ICICLE)…icicle 13.锡渣(SOLDER SPLASH)…solder splash 14.锡裂(SODER CRACK)…solder crack 15.锡洞(PIN HOLE)..solder hole 16.锡球(SOLDER BALL)..sloder ball 17.锡桥(SOLDER BRIDGE)…solder bridge 18.滑牙(SCREW LOOSE)…screw loose 19.氧化(RUST) …rust 20.异物(FOREIGNER MATERIAL)…foreigner material 21.溢胶(EXCESSIVE GLUE) 22.锡短路(SOLDER BRIDGE) 23.锡不足(SOLDER INSUFFICIENT) 24.极性反(WRONG POLARITY) 25.脚未入(PIN UNSEATED) 26.脚未出(PIN UNVISIBLE) 27.脚未剪(PIN NO CUT) 28.脚未弯(PIN NOT BENT) 29.缺盖章(MISSING STAMP) 30.缺标签(MISSING LABEL)…missing label 31.缺序号(MISSING S/N) 32.序号错(WRONG S/N) 33.标签错(WRONG LABEL) 34.标示错(WRONG MARK) 35.脚太短(PIN SHORT) 36.J1不洁(J1 DIRTY) 37.锡凹陷(SOLDER SCOOPED) 38.线序错(W/L OF WIRE)

各种缺陷分析与产生原因

锻造成形过程中的缺陷及其防止方法 一、钢锭的缺陷 钢锭有下列主要的缺陷: (1)缩孔和疏松 钢锭中缩孔和疏松是不可避免的缺陷,但它们出现的部位可以控制。钢锭中顶端的保温冒口,造成钢液缓慢冷却和最后凝固的条件,一方面使锭身可以得到冒口中钢液的补缩,另一方面使缩孔和疏松集中于此处,以便锻造时切除。 (2)偏析钢锭中各部分化学成分的不均匀性称为偏析。偏析分为枝晶偏析和区域偏析两种,前者可以通过锻造以及锻后热处理得到消除,后者只能通过锻造来减轻其影响,使杂质分散,使显微孔隙和疏松焊和。 (3)夹杂不溶于金属基体的非金属化合物称为夹杂。常见的夹杂如硫化物、氧化物、硅酸盐等。夹杂使钢锭锻造性能变化,例如当晶界处低熔点夹杂过多时,钢锭锻造时会因热脆而锻裂。夹杂无法消除,但可以通过适当的锻造工艺加以破碎,或使密集的夹杂分散,可以在一定程度上改善夹杂对锻件质量的影响。 (4)气体 钢液中溶解有大量气体,但在凝固过程中不可能完全析出,以不同形式残存在钢锭内部。例如氧与氮以氧化物、氮化物存在,成为钢锭中夹杂。氢是钢中危害最大的气体,它会引起“氢脆” ,使钢的塑性显著下降;或在大型锻件中造成“白点” ,使锻件报废。 (5)穿晶 当钢液浇注温度较高,钢锭冷却速度较大时,钢锭中柱状晶会得到充分的发展,在某些情况下甚至整个截面都形成柱状晶粒,这种组织称为穿晶。在柱状晶交界处(如方钢锭横截面对角线上),常聚集有易熔夹杂,形成“弱面” ,锻造时易于沿这些面破裂。在高合金钢锭中容易遇到这种缺陷。 (6)裂纹 由于浇注工艺或钢锭模具设计不当,钢锭表面会产生裂纹。锻造前应将裂纹消除,否则锻造时由于裂纹的发展导致锻件报废。 (7)溅疤 当钢锭用上注法浇注时,钢液冲击钢锭模底而飞溅到钢锭模壁上,这些附着的溅沫最后不能和钢锭凝固成一体,便成溅疤。溅疤锻造前必须铲除,否则会形成表面夹层。 二、轧制或锻制的钢材中的缺陷 轧制或锻制的钢材中往往存在如下缺陷: (1)裂纹和发裂 裂纹是由于钢锭缺陷未清除,经过轧制或锻造使之进一步发展造成的。由于轧制或锻造的工艺规范不当,在钢材内引起很大的内应力,也会造成裂纹。断面大、合金元素多的钢材容易产生裂纹。 发裂是深度为0.50~1.50mm 的发状裂纹,它是轧制或锻造时由于钢锭皮下气泡沿变形方向被拉长或夹杂物沿变形方向伸长而形成。发裂一般需经酸洗后才能发现。 (2)伤痕和折叠 伤痕是钢材表面上深约0.2~0.30mm 的擦伤、划伤细痕。折叠一般由于轧制或锻造工艺不当造成。 (3)非金属夹杂和疏松

冷轧常见缺陷

冷轧缺陷 冷轧常见缺陷 冷轧带钢得质量指标中,带钢得尺寸偏差、板形以及表面粗糙度等要求就是很主要得项目,消除产品在这些方面得缺陷就是冷轧生产中质量提高得关键之 一。 一、表面缺陷 大多就是由于热轧带钢坯质量不高,酸洗不良或冷轧轧辊表面有缺陷,冷轧时得工作环境不佳以及操作上得不注意等原因造成得。鉴于表面缺陷所导致得废品比重很大,特别就是要求高得产品,表面缺陷必需严加控制。常见得表面缺陷有: (1)结疤带钢表面呈“舌状”或“鳞状”得金属薄片,外形近似一个闭合得曲线。结疤一般有两种,一就是嵌在表面上不易脱落,另一就是粘合到表面上易脱落。 产生原因就是:由于轧制过程中带钢内部靠近表面层分布得细气泡及夹杂层在轧制中破裂变成结疤,钢锭由于浇注条件不同而产生得结疤;重皮也就是轧制带钢表面产生结疤得主要原因,此外在剧烈磨损了得轧辊或有缺陷(如砂眼)得轧辊上热轧,均能使带钢出现结疤;如果所轧带钢得表面上形成局部凸点等,则在轧制时由于受辗压而产生结疤状得细小凸瘤。 (2)气泡带钢表面上分布有无规则且大小不同得圆形凸包。沿凸包切断后,在大多数情况下均成分层状露出。 产生原因:钢锭凝固时气体析出形成气泡,或酸洗时带钢内部孔隙进入氢原子形成气泡。(3)分层带钢截面上有局部得,明显得金属结构分离层。 产生原因:钢质不良,带钢中存在非金属夹杂,主要就是三氧化二铅与二氧化矽,另外,坯料有缩孔残余或严重得疏松等也能形成分层,从而使酸洗得带钢在有分层得地方形成突起与气泡出露。

(4)裂纹带钢表面完整性比较严重得破裂,它就是以纵向、横向或一定角度得形式出现得裂缝。 产生原因:轧制前带钢不均匀加热或过热,轧制时带钢不均匀延伸,或带钢表面有缺陷清除不彻底,以及带钢上有非金属夹杂及皮下气泡,另外,冷轧时不正确地调整轧辊与不正确得设计辊型,同样会产生裂纹,再有,用落槽得轧辊轧制带钢,张力太大,化学成分不合适等也可能会出现裂纹。 (4)表面夹杂带钢表面上具有轧制方向上伸长得红棕色,淡黄色,灰白色得点状,条状与块状得非金属夹杂物。 产生原因:热轧时坯料在加热过程中,炉渣或耐火材料碎块粒附在坯料上,以及冶炼时造渣不好或盛钢桶不净所致。 (1)麻点带钢表面缺陷中较常见得一种缺陷,其表面存在细小凹坑群与局部得粗糙面。一般其形状不规则,面积也小,但数量多。 产生原因:热轧时压入了氧化铁皮,酸洗未净,又经冷轧造成,或冷轧时粘在轧辊上得氧化铁皮压入带钢表面。轧辊磨损严重同样可造成带钢得麻面。冷轧时,带钢表面不干净及粘有杂质或杂质压入带钢表面后脱落,也会造成带钢得麻点。除此以外,带钢得严重锈蚀及酸洗过度都可成形麻点。 (2)凹坑带钢表面存在得凹面,一般数量少,面积大。 产生原因;轧制时辊面上缺陷或异物(硬杂质)与氧化铁皮被轧入带钢表面脱落后成凹坑。凹坑一般只有在带钢一面,另一面则显凸起。 (3)金属碎末轧入带钢表面粘附着金属碎末,无规则,有大有小,有块状、也有条状,压入深度亦有深浅之别。 产生原因:轧辊表面不干净或金属碎末(如铁屑、钢丝等)落于带钢表面轧入,金属碎末轧入一般也只存在表面,有时可用小刀清除掉,甚至将带钢轻轻弯曲就可掉落。 (4)辊印带钢表面呈凸起或凹陷得印痕,但没有明显得凸凹感觉,印痕部位较亮。

病历书写中存在的问题

病历书写中存在的主要问题 病历书写质量不仅反映我院的医疗质量水平,还反映我院的管理水平。我院目前病历书写质量较差,与卫生部《病历书写基本规范》的要求差距较远,要想提高我院病历书写质量,光靠质控科是不够的,不仅需要院领导和医务科的大力支持,还需要各科主任、职控小组成员及各位医生的共同努力。下面是我院病历书写方面存在的主要问题: 一、格式方面: 经过努力,到目前为止,各种记录大部分都统一了格式,但有时会出现不同的版本;入院记录:可靠程度、诊断、死亡诊断等;转出记录、转入记录;术前小结、术前讨论、术后首次病程记录各科室不同,有待进一步规范。 二、质量方面: 1、病案首页:部分项目漏填或错填,特别是有些重要信息:如抢救次数、血型、输血量、输血品种、是否使用抗菌素、是否进入临床路径等;有涂改;地址、联系人、联系方式、身份证号码不详;主要诊断与主要手术填写错误。 2、入院记录:主诉要求文字精练,抓住重点,写出疾病的标志性特点,突出第一诊断;如有两个以上的主要症状,应按合理的顺序先后列出。现病史:根据主诉的初步分析,深入全面系统地询问疾病发生、发展及诊疗经过。目前存在的问题:描述太简单,逻辑性差,未将本次疾病的发生、演变、诊疗等方面的详细情况进行描述;现病史中的输血情况、手术情况、大小便情况与既往史中不符。体格检查不全面、不准确,缺乏具有诊断价值的阳性体征和具有鉴别诊断意义的阴性体征,与首次病程记录中不符;诊断不规范、不全面;修正诊断无日期;病史确认未签字。 3、病程记录:首次病程记录未归纳“病例特点”,诊断依据不足,鉴别诊断不妥或不全,诊疗计划未提出具体的检查及治疗措施;病程记录内涵质量差,未真实反映病情变化情况,无重要辅助检查结果及临床意义,无更改医嘱及理由,上级医师查房意见内涵质量差。会诊记录简单,会诊医生姓名、职称错误,未记录会诊意见执行情况;输血前评估中输血品种未写明,输血治疗同意书填写不全,主要是:输血史、孕产史、同意输血次数及输血前检查结果等。 4、手术相关记录:术前小结、术前讨论未按要求书写,手术记录内容简单,术中输血未在手术记录中反映;手术同意书签字不完善、不规范,如不是患者本人签字,签字日期未填。 5、上级医师查房记录:内涵质量差,主管医师未将上级医师查房意见如实记录,危重病人缺副主任医师查房记录。 6、出院记录(死亡记录):内容太简单,特别是诊疗经过、出院时情形及出院医嘱太简单、太笼统。死亡记录缺项或内容不全。 7、辅助检查:无住院期间对诊断、治疗有重要价值的辅助检查报告,有的辅助检查无报告单,检查报告单排列顺序混乱。 8、医嘱及病历书写:在病历中摹仿或代替他人签字,有错别字,粘贴复制明显;字体大小不一,部分病历打印不清楚;医嘱不规范,如无滴数、医嘱重复、用法不正确等。 三、原因分析: 1、我院电子病历系统功能不完善,使医生录入病历时粘贴复制内容太多,内容雷同,未根据病情修改体格检查或相关内容。 2、医生对病历书写重要性认识不足,责任心不强。 3、科室病历质控流于形式。 4、科主任未严把病历出科关。

轧钢常见缺陷.docx

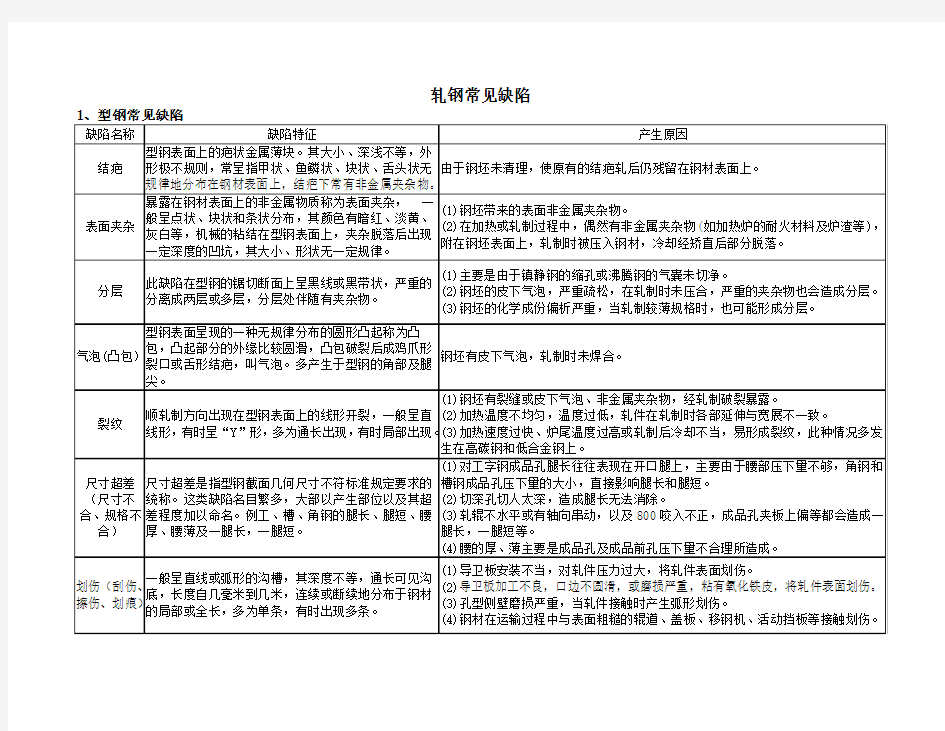

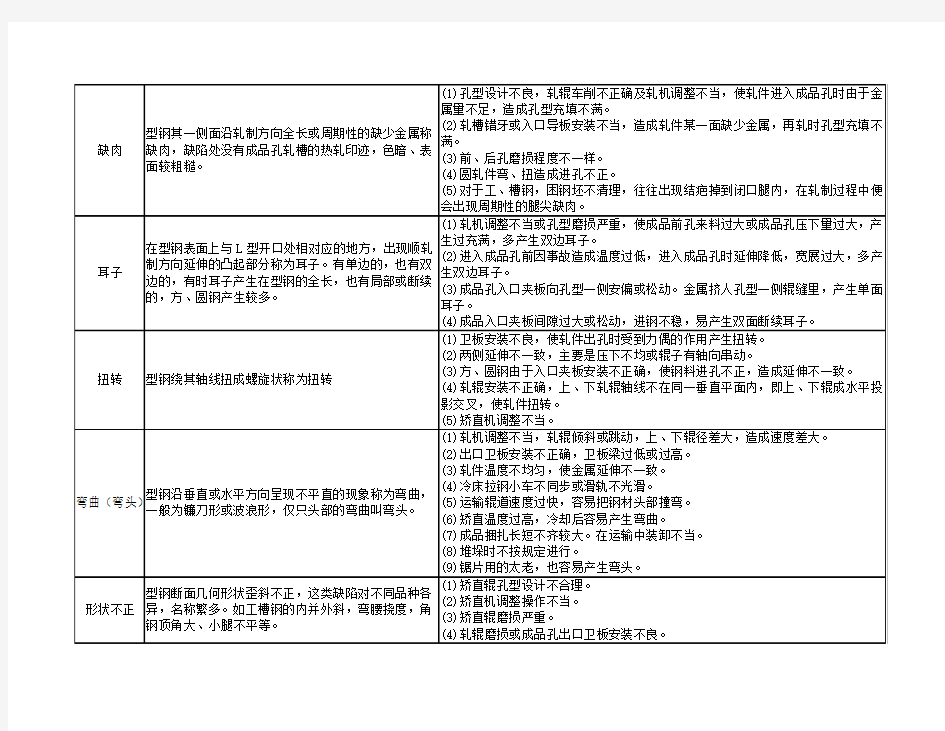

轧钢常见缺陷 1、型钢常见缺陷 缺陷名称缺陷特征产生原因 型钢表面上的疤状金属薄块。其大小、深浅不等,外 结疤形极不规则,常呈指甲状、鱼鳞状、块状、舌头状无由于钢坯未清理,使原有的结疤轧后仍残留在钢材表面上。 规律地分布在钢材表面上,结疤下常有非金属夹杂物。 暴露在钢材表面上的非金属物质称为表面夹杂,一 (1)钢坯带来的表面非金属夹杂物。 般呈点状、块状和条状分布,其颜色有暗红、淡黄、 表面夹杂在加热或轧制过程中,偶然有非金属夹杂物 (2)( 如加热炉的耐火材料及炉渣等) , 灰白等,机械的粘结在型钢表面上,夹杂脱落后出现 附在钢坯表面上,轧制时被压入钢材,冷却经矫直后部分脱落。 一定深度的凹坑,其大小、形状无一定规律。 (1)主要是由于镇静钢的缩孔或沸腾钢的气囊未切净。 此缺陷在型钢的锯切断面上呈黑线或黑带状,严重的 分层(2) 钢坯的皮下气泡,严重疏松,在轧制时未压合,严重的夹杂物也会造成分层。 分离成两层或多层,分层处伴随有夹杂物。 (3)钢坯的化学成份偏析严重,当轧制较薄规格时,也可能形成分层。 型钢表面呈现的一种无规律分布的圆形凸起称为凸 包,凸起部分的外缘比较圆滑,凸包破裂后成鸡爪形 气泡 ( 凸包)钢坯有皮下气泡,轧制时未焊合。 裂口或舌形结疤,叫气泡。多产生于型钢的角部及腿 尖。 (1)钢坯有裂缝或皮下气泡、非金属夹杂物,经轧制破裂暴露。 顺轧制方向出现在型钢表面上的线形开裂,一般呈直(2) 加热温度不均匀,温度过低,轧件在轧制时各部延伸与宽展不一致。 裂纹 线形,有时呈“ Y”形,多为通长出现,有时局部出现。 (3) 加热速度过快、炉尾温度过高或轧制后冷却不当,易形成裂纹,此种情况多发 生在高碳钢和低合金钢上。

电子电器产品不良缺陷对应英文描述

General Defect - 通用电器缺陷 cord untied or irregularly tied电线未绑或绑的不规则exposed wires金属线外露 brass wire in power cord exposed电源线的铜丝外露ground wire discontinuous地线间断 burn down烧坏 jam刮/卡死 excessive noise噪音过多 shock noise振动有噪音 switch operated not smoothly开关不顺 polarity reversed极性接反 open circuited开路 short circuited短路 grounding continuity test failed接地失败 Hi-pot test failed高压失败 leakage current test failed漏电 power supply dead无电源 dielectric strength test failed介质强度测试失败current or wattage out of specification电流/电压不合规格live wire exposed火线外露 General location - 电器通用缺陷 位置 jack插口 AC-IN jack交流输入口 DC-IN jack直流输入口 socket插座 socket cover插座盖 plug插头 plug foot插脚 polarized plug极性插头 coupling plug转化/耦合插头 flat blade plug扁脚插头 channel频道 function key功能键 nut螺母 LCD液晶显示屏 power LED indicator电源电子指示灯power cord电源线 electrode plate电极片 ON-Off switch开关 adapter适配器

病案填写中常见问题及解决方法

病案填写中常见问题及解决方法 发表时间:2018-12-20T15:39:00.110Z 来源:《健康世界》2018年23期作者:穆兰1 徐卉2 [导读] 病案的形成是在患者首次与医疗部门接触开始,是医务人员对患者所做的咨询、问诊。 1.新疆尉犁县团结镇卫生院 841500; 2.新疆医科大学第六附院病案室 830002 病案的形成是在患者首次与医疗部门接触开始,是医务人员对患者所做的咨询、问诊。检查、诊断、治疗和其他服务过程医疗信息的积累,随着卫生改革的不断深入以及新《医疗事故处理条例》的出台,人们法律意识有所增强,医疗纠纷也有所上升,这给医院管理提出了新的课题。病历质量在医疗管理中的地位日渐突出,病历质量的高低直接影响到医院的医疗、教学、科研和医院管理工作。在医疗实践中,规范病历书写、提高病历质量是防范医疗纠纷发生的重要举措。本文列举出病历书写中常见的缺陷,提出相应的防范措施。 1、病历书写中常见的问题 首页项目填写不全。主要表现在病人的基本情况缺漏、医师未签名、部分手术操作未填写,化疗、放疗、穿刺、清创缝合以及一些诊疗操作在首页中未反映。 主要诊断和次要诊断次序颠倒。医生为追求治愈率,避重就轻,把不能治愈的主要疾病放在第二诊断上,或把某病的症状或次要诊断放在主要诊断上,如:主要诊断是腹水,次要诊断为肝癌。这显然不符合国际疾病分类原则和标准。 诊断问题。一是没有使用合并诊断,如:主要诊断一Ⅱ型糖尿病。次要诊断一视网膜出血,应写为一Ⅱ型糖尿病性视网膜出血。二是病理已确诊,而出院诊断还是某某肿瘤的笼统诊断。三是损伤和中毒的外部原因没有细分或诊断不完整。手术、抢救操作。手术、抢救过程描写含糊,个别医师没有详细地真实记载医治过程,能简就简。危重抢救病人记录中描述缺乏分析,或有抢救医嘱而没有相应的抢救记录。病历和病程记录及诊疗措施。病程记录时间不连贯、记录内容不准确、出现错别字、漏字、语句不通或关键字的错误导致内容陈述不清。缺少反映病情变化和治疗效果的有关记载与分析。重要情况没追踪,内容空洞:缺乏上级医生查房记录或查房记录流于形式,没有针对性的病情分析或治疗计划指导,鉴别诊断有关的医技检查和治疗方案及原则不够具体。 2、提高电子病历质量的对策 电子病历的实现,提高了病案信息的共享程度与利用效率,同时,安全问题变得更加突出。电子病历的书写应当客观、真实、规范、完整,应当符合国家病历书写基本规范对纸张与格式的要求,还有保证电子病案信息不被随意修改,就要树立法律观念是保证病历档案质量的前提。医院必须构建病历档案管理运作的法律框架,规范病历档案工作,科学管理,依法治档,建立和完善医院内部执法监督保障体系,把病历档案法制建设纳入医院依法治院工作程序中。病历书写质量不仅是对病人和医院负责,也是对自己负责,更是对法律负责的具体体现。在病历书写过程中注入法律意识,加强自我保护意识,坚持客观、真实、准确地在法定期限内完成病历书写,才能保证病历档案的法律依据作用,避免引起书写性医疗纠纷。搞好岗前培训、加强责任心、强化质量意识,是提高病历质量的基础。病历书写多数由年资低的医师或由见习实习、进修医师完成。因此,需安排有经验的医师结合实际对他们进行培训,培训的内容包括病历书写、职业道德规范、卫生去律法规、国际疾病分类原则等,只有这样才能使新分配的见习医生和进修实习医师能将所学知识纵横联系,理论与临床相结合。培训终末进行病历书写等的考核,合格者方可上岗。到临床科后强制完成一定数额内容完整、书写规范标准的完整病历,强化他们病历书写的能力。带教老师应负责审核、批改、评价所带学生的病历档案书写质量,出现病历缺陷与书写者和带教老师的业绩、晋升和年终考核挂钩。 多媒体制作病历档案教材是提高病历档案质量的有效于段。随着信息化的发展、网络技术的不断完善,电子病历档案已在我院展开和不断完善之中。对文字信息、图像、影像和声音等多媒体组成的综合信息已在医疗工作中普遍应用。我们可应用多媒体技术将《病历书写规范》《医疗事故处理条例》卫生法律法规和规范、优秀典型的电子病历档案制作成岗位培训教材,使其图文并茂、生动形象,重点突出、层次分明,图表、数字结合一目了然。多种信息的汇聚丰高多彩声音、视频融合有声有色,消除了过去课堂的平滑、枯燥。还可将多媒体制作的教材复制传播或挂接在医院的局城网上供使用、交流;还能根据个人科室的工作时间灵活掌握学习。这是提高病历档案质量强有力的手段之一。 建立病历档家各环节质量校制、监管评价、反馈制度是保证病历质量的关键。①医务科负责病案质控的负责人,定期下临床科室检查病历形成过程环节病历的质量,能及时发现和纠正医疗运行中环节病历存在的问题,把病来差错缺陷消灭在萌芽中,最大限度地减少病历缺陷的发生,确保医疗安全。②终末病历归档后由医院病案统计室的质控部门认真履行职责,对终末病历分病案首页、病历记录、病程记录和其他四个方面,按《病历书写规范》和卫生法规进行全面质检,对病历中存在的缺陷,及时反馈科室进行补充和完善。严把人库关,杜绝和预防丙级病历的存在。③对优秀标准的病历、缺陷病历加上评议制作成电子版,进行多种形式的展出,供大家讨论。④各环节病历质量的检查结果及时公布反馈,并评选优劣给予适当的惩奖。 因此,病历书写必须及时、客观、真实、完整、全面,同时要加强证据意识、法律意识,认真去完成病历书写,提高病历书写质量,杜绝缺陷病历出现,防范医疗纠纷。

铸造铸件常见缺陷分析报告

铸造铸件常见缺陷分析 铸造工艺过程复杂,影响铸件质量的因素很多,常见的铸件缺陷名称、特征和产生的原因,见表。 常见铸件缺陷及产生原因

缺陷名称特征产生的主要原因 气孔 在铸件部或表 面有大小不等 的光滑孔洞①炉料不干或含氧化物、杂质多;②浇注工具或炉前添加剂未烘干;③型砂含水过多或起模和修型时刷水过多;④型芯烘干不充分或型芯通气孔被堵塞;⑤春砂过紧,型砂透气性差;⑥浇注温度过低或浇注速度太快等 缩孔与缩松缩孔多分布在 铸件厚断面 处,形状不规 则,孔粗糙①铸件结构设计不合理,如壁厚相差过大,厚壁处未放冒口或冷铁;②浇注系统和冒口的位置不对; ③浇注温度太高;④合金化学成分不合格,收缩率过大,冒口太小或太少 砂眼在铸件部或表 面有型砂充塞 的孔眼①型砂强度太低或砂型和型芯的紧实度不够,故型砂被金属液冲入型腔;②合箱时砂型局部损坏;③浇注系统不合理,浇口方向不对,金属液冲坏了砂

型;④合箱时型腔或浇口散砂未清理干净 粘砂铸件表面粗 糙,粘有一层 砂粒①原砂耐火度低或颗粒度太大;②型砂含泥量过高,耐火度下降;③浇注温度太高;④湿型铸造时型砂中煤粉含量太少;⑤干型铸造时铸型未刷涂斜或涂料太薄 夹砂铸件表面产生 的金属片状突 起物,在金属 片状突起物与 铸件之间夹有 一层型砂①型砂热湿拉强度低,型腔表面受热烘烤而膨胀开裂;②砂型局部紧实度过高,水分过多,水分烘干后型腔表面开裂;③浇注位置选择不当,型腔表面长时间受高温铁水烘烤而膨胀开裂;④浇注温度过高,浇注速度太慢 错型铸件沿分型面 有相对位置错①模样的上半模和下半模未对准;②合箱时,上下砂箱错位;③上下砂箱未夹紧或上箱未加足够压

冷轧板常见表面缺陷及成因

冷轧板常见表面缺陷及成因 冷轧板常见表面缺陷及成因 冷轧板常见表面缺陷有麻点缺陷、冷硬板中部穿裂、冷硬板边裂、带状翘皮、不连续点线状缺陷、黑(灰)线(带)缺陷等。 1麻点缺陷。单个麻点呈不规则分布,整体呈现带状分布。麻点在微观上由许多微小的凹坑组成,凹坑内部看到很多细小的颗粒。凹坑部分杂质元素与结晶器保护渣成分基本一致,说明这些夹杂主要来自结晶器保护渣。 2冷硬板中部穿裂。中部穿裂部位悬挂着许多鳞状碎片,大块的鳞状碎片边沿包含许多细小的小颗粒,断口为脆性形貌。细小颗粒与结晶器保护渣成分相似,确定这些夹杂主要来自结晶器保护渣。 3冷硬板边裂。边裂处呈锯齿状,裂口部位包含大量大小不一的颗粒,颗粒与基体之间无明显间隙,部分颗粒沿平行于裂口方向呈线状分布,同样这些颗粒来自结晶器保护渣。 4带状翘皮。带状翘皮在板材近表层有一明显薄层与基体发生分离或半分离状态,翘皮部位皮下含有大量粉状物质,能谱分析,这些物质主要来源于变性后的结晶器保护渣。 5不连续点线状缺陷。板材厚度薄于1mm,该缺陷易发生。线状缺陷多成簇出现,缺陷底部残留了硅酸盐复合夹杂物。主要是CSP铸坯中坯壳及皮下、中心部位富集的夹杂物,在热轧过程中,随着厚度变薄,逐渐呈现。 6黑(灰)线(带)缺陷。酸洗后的宏观形貌有条状、长条状、块状或多点状,轮廓特别分明。由于 1)轧辊质量不佳,主要是氧化膜剥落、老化粗糙、剥落、异物粘附等。 2)除鳞不干净,主要由于喷嘴堵塞、喷嘴压力低等因素。 3)工艺因素,机架间冷却水控制不规范等。

4)连铸至F7前输送辊道划伤,主要由于炉辊结瘤、异物粘结、死辊等。 以上因素导致氧化铁皮压入,从而在冷硬板上形成黑(灰)线(带)缺陷。 冷轧产品质量缺陷及改正措施 一、冷轧与镀锌产品外在质量 冷轧薄板之所以说是精品,一个主要的原因就是冷轧薄板对表面质量的严格要求。可以说,在整个冶金行业中,冷轧薄板对表面质量是要求最高最严的,尤其是宽而薄的冷轧钢带产品和对冲压成型性能有严格要求的产品。这也是下游工序如涂漆、涂镀、冲压成型的要求,如宝钢经多轮攻关并成功开发O3板、O5板,就是为了向汽车制造厂家供应高级表面质量要求的冷轧产品。一般而言,冷轧产品的表面质量按表面缺陷情况分为普通表面质量、较高级表面质量和高级表面质量三个级别,具体的定义在相关的标准中有规定。下表列出冷轧产品可能出现的表面缺陷的种类及可能产生的工序及原因,当然,所列缺陷不一定完全,产生原因及工序也不一定完全正确,这有待于在今后的实际生产中逐渐补充完善。 冷轧以及热镀锌钢板与钢带表面缺陷表 序号缺陷名称产生缺陷的可能工序可能的产生原因 冷轧钢板与钢带表面缺陷 一、表面缺陷 (一)、钢板与钢带不允许存在的缺陷 1 气泡炼钢炼钢时产生气泡,在热轧时又未焊合,酸洗冷轧后暴露在外 2 裂纹炼钢、热轧与冷轧及各加工工序由于炼钢热应力、轧制形变或加工致应力集中造成 3 结疤或结瘤酸洗与冷轧酸洗未洗尽氧化皮,轧制时镶嵌于表面形成结疤 4 拉裂冷轧、镀锌与平整张力过大、张力波动过大以及张力不稳定等原因造成

常见缺陷分析

常见缺陷分析 一、电泳缺陷 1.焊渣及焊球 来源:焊球及焊渣主要来源于车身车间工艺。虽然白车身在进入油漆车间之后要进入预处理,但是许多杂质不可能会被全部清除,它们会被带入电泳槽中。当车身从电泳槽中出来时,它们就会留在车身表面。 2.金属屑 来源:车身车间工艺 建议:白铁皮车身在进入油漆车间之前,其表面存在大量金属屑,故应该在车间进口处对车体表面进行吸尘、擦拭或风淋。 建议2:建议车身车间对白车身进行清洁。 3.晶体(车身打磨砂纸上的)

来源:车身车间对车身打磨的过程中,所使用的砂纸会磨损并落在车身表面。建议:车身车间应该在打磨后擦拭车身表面 4.纤维 来源:车身使用抹布、手套,烘房过滤介质 5.车身胶 来源:车身车间 原因:车身车间操作人员在操作时不规范,并未将多余的车身胶清洁干净 6.电泳结块 来源:电泳工艺 原因:电泳漆中有细小杂质 6.烘房灰粒 来源:烘房 建议:定期对烘房进行清洁 二、中涂缺陷 1.电泳灰

来源:电泳打磨;铰链 原因:电泳灰会落入车体内,然后在喷涂过程中会被吹到车身表面。 建议:用电泳湿打磨代替干打磨。 2.纤维 来源:手套,连体服,无尘擦布,空气等。 原因:大部分纤维非常轻,故它可以漂浮于空气中或车身上。所以这些纤维会在喷涂过程中被吹到车身表面。 3.PVC 原因:1)密封线操作人员操作不当产生2)中涂TACK OFF人员擦拭不当 4.焊渣焊球 来源:车身缺陷 原因:电泳打磨漏打 建议:加强电泳打磨检查力度 5.金属屑 来源:车身缺陷 原因:电泳打磨漏打磨 建议:加强电泳打磨检查力度 6.胶体

来源:胶带,贴片等 原因:操作完成后,操作时掉未将胶带印擦拭干净落在车身表面 7.防震垫 来源:防震垫 原因:在安装防震垫的时候,防震垫上的细小颗粒掉落到车体表面 三、面漆缺陷 1.纤维 来源:粘性抹布,手套,连体服,连体服袖口,鸵毛机,空气等,过滤顶棉。 原因:手套,连体服有破损;在使用粘性抹布擦车时,粘性抹布被车的棱边处钩破,并未察觉。 措施:1)加强连体服及手套的检查力度,发现有破损就即使更换,或采取短期措施,用胶带将破损处临时封好。 2)粘性抹布,规范SOS操作,在擦拭棱边处的时候,需留意,发现粘性抹布被勾破及时更换。3)鸵毛机使用时间过长,便会有细小纤维掉落;中涂打磨进行人工补漆后,油漆未干,就直接进入鸵毛机进行擦拭,导致鸵毛被油漆粘下来。 4)过滤袋有破损,定期检查过滤袋的压差,一旦超过压差,必须进行时时监控,发现有破损马上进行更换。 2.烘房杂物 来源:传送链与雪橇磨擦产生的金属屑 措施:1)定期清洁烘房进口及升降机上磨擦产生的物质。 2)雪橇清洁后必须由维修矫正后,方能上线。(SGM曾发生过此事) 3.漆片 来源1:来自于车身的夹具

冷轧板常见缺陷

质量教育材料之一冷轧卷常见缺陷 缺 陷 名 称 缺陷特征产生原因表 面夹杂钢板(带)表面呈现点状,块状或线条状的非金 属夹杂物,沿轧制方向间断或连续分布,其颜 色为红棕色、深灰色或白色。严重时,钢板出 现孔洞、破裂、断带。 (1)炼钢时造渣不良,钢水粘度大,流动性差,渣 子不能上浮,钢中非金属夹杂物多。 (2)铸温低,沸腾不良,夹杂物未上浮。 3)连铸时,保护渣带^钢中。 (4)钢水罐、钢锭模或注管内的非金属材料未清扫 干净。 结疤钢带表面出现不规则的舌状”、鱼磷状”或条状 翘起的金属起层,有的与钢板本体相连结,有 的与钢板本体不相连,前面叫开口结疤,后者 叫闭口结疤,闭口结疤在轧制时易脱落,使板 面成为凹坑。 (1)炼钢方面锭模内壁清理不净,模壁掉肉.上注 时,钢腐飞溅,粘于模壁,发生氧化,铸温低, 有时中断注流,继续注钢时,形成翻皮下注锭, 保护渣加入不当时造成钢液飞溅。 (2)轧钢方面板坯表面残余结疤未清除干净,经轧 制后留在钢板上。 压 入氧化铁皮缺陷呈点状、条状或鱼鳞状的黑色斑点,分布 面积大小不等,压人的深浅不一。这类铁皮在 酸洗工序难以洗尽,当铁皮脱落时形成凹坑。 (1)板坯加热温度过高,时间过长炉内呈强氧化气 氛,炉生氧化铁皮轧制时压入。 (2)高压水压力不足,连轧前氧化铁皮未清除干 净。 (3)高压水喷咀堵塞,局部氧化铁皮未清除。 (4)集鳞管道打开组数不足,除鳞不干净。 欠酸洗带钢上下表面严重时整个板面呈现条片状、黑 灰色条斑,无光泽。 (1)热轧带钢各部分温度和冷却速度不同,即沿带 钢长度方向的头、中、尾以及沿宽度方面的边部 和中部的温度和冷却速度不同,使同带钢各部分 的铁皮结构和厚度不同,一般说,热轧带钢的头、 中部比尾部温度高30-50℃,因此,头部铁皮较 厚,尾部铁皮较薄,因而,在酸洗速度相同的情 况下,易产生局部未洗净。 (2)酸洗工艺不适当,如酸洗的浓度、温度偏低, 酸洗速度太快,酸洗时间不足,或亚铁浓度高未 及时补充酸液等。 (3)拉伸除鳞机拉伸系数不够,使铁皮未经充分破 碎、剥离、影响酸洗效果。 (4)带钢外形差,如镰月弯、浪形等,使机械除鳞 效果差,易造成局部欠酸洗。

主要缺陷中英文对照

主要缺陷中英文对照

————————————————————————————————作者:————————————————————————————————日期: 2

德仕科技(深圳)有限公司 品管部中英文对照表(一) 主要缺陷中英文对照 序号中文英文 序 号 中文英文 1 披峰Flash 16 流痕Flow mark 2 走不齐/ 缺胶 Short shot 17 色差 abberration 3 变形/注塑 后变形 Deformation 18 夹水线Weld lines 4 偏模Mismatch 19 碰伤Bump damage 5 起泡Blister 20 银线Silver 6 污斑Grease pits 21 少数量Packing shortage 7 雾化Atomization 22 泛白Blushing 8 烧焦Burn mark 23 发白Whitening 9 油污Oil mark 24 刮伤Scratch 10 气泡Blister 25 气纹Gas lines 11 划痕Scffing 26 混色Color mixture 12 泛黄Yellowing 27 斑点/污 点/ 黑点 Macula 13 缩水Sink mark 28 结合线 14 段差29 拉伤Pull 15 抛光不良Polishing mark 30 水印Watermark 主要测量仪器中英文对照

序号中文英文 序 号 中文英文 1 分厘卡(千 分尺) Micrometer 14 卡尺Caliper 2 C表Dial gauge 15 扁分厘卡Blade micrometer 3 块规Block gauge 16 针规Pin gauge 4 CMM X-Y-Z Coordinate 17 电子卡尺Digital caliper 5 扭力计Torque meter 18 投影仪Projection apparatus 6 高度仪Height gauge 19 直角尺Square master 7 游标卡尺Vernier caliper 20 硬度机Durometer 8 牙规Scre gauge 21 半径规Radius gauge 9 角度规Universal protractor 22 特别塞规Ring gauge 10 拉/推力计Pull/Push gauge 23 弹力计Spring balance 11 塞尺Clearance gauge 24 专用夹具Special fixture 12 工具显微 镜 Tool-measuring microscope 25 千分表Dial indicator 13 1 抽样Sampling 11 抽样计划 Sampling plan 2 样品数量Sample size 12 合格Conformity

病历书写常见问题及改进措施总1

病历书写常见问题及改进措施 各临床科室: 近期医疗质控办对我院病历书写情况进行了总结,目前我院病历书写质量比以前有较大提高,格式已能达到要求,但个别人由于责任心差、技术素质低等,仍在其病历上留有不足,现将今年一季度病历书写中存在的问题总结如下,请有关人员在以后的病历书写工作中加以改进。 1.病历书写基本要求方面:病历文书字迹潦草、难认,个别医师签字难辨,医学术语 使用不当,病历中仍存在刀刮涂改现象,影响病历的真实性。病历中必须有上级医师签字的地方未签字,如、病例讨论记录、,各种知情同意书中的谈话医师签9/字,手术记录的主刀签字,上级医师查房记录等。查运行病历时发现病历书写不及时。 2.首页:项目有空白不填现象,如身份证、联系电话多数空白,联系人关系填写错误, 地址不能详细到村,门诊诊断与住院证不符,确诊日期与病程不符,出院诊断填写不全,损伤、中毒的外部因素填写不详细,院内感染不填写。 3.出院记录;诊疗经过内容简单,如:“完善入院检查,明确诊断,予手术治疗”,出 院诊断有漏填现象,出院医嘱内容太简单不具体,未写明出院带药药名、用量、用法、疗程、总量及用药过程中需注意事项,对需要复诊的病人不写随诊期限,个别出院后二、三月回院随访指导病人功能、康复训练等的计划没有注明,缺病情转归分析。 4.入院记录:病史过于简单,逻辑性不强,起病及诊治时间顺序不连贯,不能详细描 述发病后诊疗经过及结果,有的不描述与鉴别诊断有关的阳性或阴性资料,既往史、个人史、婚育史、家族史书写不全。体格检查只注意阳性体征的描述,遗漏有鉴别诊断意义的阴性体征,重要的阴性体征忽略不描述较多见,个别病例检查不全面、不仔细,漏查项目仍存在,该查的病理征不查,专科检查书写内容太简单,查体不准确,记录有缺陷。辅助检查不全,院外的辅助检查不标明时间和单位,该查的不查。诊断方面主次不分,顺序颠倒,有的诊断不全、不规范,诊断简写现象存在。 标点符号错误比较多见,如无逗号、句号,一小黑点到底,逗号和句号、顿号和逗号混淆,使意义表达不淸或错误,引用药名和病名不用引号等。 5.首程:未在8小时内完成。辨病辩证依据及西医诊断依据不够充分,个别的诊断依 据甚至不能导致第一诊断,鉴别诊断内容不确切,依据不充分,有的无鉴别诊断或写“无需鉴别”,诊疗计划不全面,达不到诊疗规范要求,主要的诊疗措施未述及,如清创缝合等。使用中药未写明煎服法。 6.病程记录:记录不规范,没按病历的要求书写,病程记录內容空洞,似记流水帳, 缺乏对疾病的分析见解和逻辑性,病程记录未及时书写或书写不全面,住院医师查房记录次数偏少,內容简单,无自己分析的意见。不能动态地反映疾病演变过程。 不能及时全面的记录病情变化,如体温达39度,病程无记录,各种重要的指标变化没有治疗计划和动态观察记录,如血压、血糖、尿酸等,各种重要检查项目及病理报告结果未记录,也无分析记录。医嘱的修改或新下医嘱未记录,或只记录未阐述理由。各种检查或治疗手段未阐述执行的理由,有的已执行但未记录过程或处理结果,以及检查结果对诊断及治疗的影响和改变。医嘱在随病情治疗变化中的改变,病程记录中无具体记述,个别会诊病程中不记录会诊意见,无结论或处理执行情况,个别会诊单中请会诊部分空白。重要的病情变化或治疗措施未记录,对病情变化缺

注塑成型常见缺陷分析

注塑成型常见缺陷分析

注塑成型常见缺陷分析 打不满工艺问题:塑化温度太低、喷嘴温度太低、注塑时间太短、注塑速度太慢、模温太低。模具问题:流道太小、浇口太小、浇口位置不合理、排气不良、型腔内有杂物 原材料问题:流动性太差、混有杂物。 飞边工艺问题:塑化温度过高、注塑时间过长、加料量太多、注塑压力过高、模温太高、模板间有杂物。模具问题:模具变形、型芯与型腔配合尺寸有误差、模板组合不平行、排气槽过深。 设备问题:模板不平行、模板闭合不紧。 原材料问题:流动性过高。 变形工艺条件方面:料温过高,模温过高,保压时间太短,冷却时间太短强行脱模。模具方面:浇口位置不当,浇口数量不够,顶出位置不当使受力不均 流痕工艺条件方面:料温太低未完全塑化、注塑速度太低、注塑压力太小、保压压力不够、模温太低、注塑量不足。 模具方面:浇口太小、浇口数量太少、流道浇口粗糙、型面光洁度差。 设备方面:温控后系统失灵、油泵压力下降。 原材料方面:含挥发物太多,流动性太差,混入杂料 气泡工艺条件方面:注塑压力低、保压压力不够、保压时间不够、料温过高。模具方面:排气不良、浇口位置不合理、浇口尺寸太小。 原材料方面:含水分未干燥或干燥时间不够、收缩率过大。 缩坑工艺条件方面:加料量不足、注塑时间过短保压时间过短、料温过高、模温过高、冷却时间太短。模具方面:流道太细小、浇口太小、排气不良。 设备方面:注塑压力不够、喷嘴堵有异物。 原材料方面:收缩率过大 尺寸不稳定工艺条件方面:注塑压力过低、料筒温度过高、保压时间变动、注塑周期不稳模温太高。模具方面:浇口尺寸不均、型腔尺寸不准、型芯松动、模温太高或未设水道。 原材料方面:牌号品种有变动、颗粒大小不均、含有挥发性物质。

冷轧板常见表面缺陷成因

冷轧板常见表面缺陷及成因冷轧板常见表面缺陷及成因冷轧板常见表面缺陷有麻点缺陷、冷硬板中部穿裂、冷硬板边裂、带状翘皮、不连续点线状缺陷、黑(灰)线(带)缺陷等。 1麻点缺陷。单个麻点呈不规则分布,整体呈现带状分布。麻点在微观上由许多微小的凹坑 组成,凹坑内部看到很多细小的颗粒。凹坑部分杂质元素与结晶器保护渣成分基本一致,说明这些夹杂主要来自结晶器保护渣。 2冷硬板中部穿裂。中部穿裂部位悬挂着许多鳞状碎片,大块的鳞状碎片边沿包含许多细小的小颗粒,断口为脆性形貌。细小颗粒与结晶器保护渣成分相似,确定这些夹杂主要来自结晶器保护渣。 3冷硬板边裂。边裂处呈锯齿状,裂口部位包含大量大小不一的颗粒,颗粒与基体之间无明显间隙,部分颗粒沿平行于裂口方向呈线状分布,同样这些颗粒来自结晶器保护渣。 4带状翘皮。带状翘皮在板材近表层有一明显薄层与基体发生分离或半分离状态,翘皮部位皮下含有大量粉状物质,能谱分析,这些物质主要来源于变性后的结晶器保护渣。 5不连续点线状缺陷。板材厚度薄于1mm ,该缺陷易发生。线状缺陷多成簇出现,缺陷底部残留了硅酸盐复合夹杂物。主要是CSP 铸坯中坯壳及皮下、中心部位富集的夹杂物,在热轧过程中,随着厚度变薄,逐渐呈现。 6黑(灰)线(带)缺陷。酸洗后的宏观形貌有条状、长条状、块状或多点状,轮廓特别分明。由于 1)轧辊质量不佳,主要是氧化膜剥落、老化粗糙、剥落、异物粘附等。 2)除鳞不干净,主要由于喷嘴堵塞、喷嘴压力低等因素。 3)工艺因素,机架间冷却水控制不规范等。 4)连铸至F7 前输送辊道划伤,主要由于炉辊结瘤、异物粘结、死辊等。 以上因素导致氧化铁皮压入,从而在冷硬板上形成黑(灰)线(带)缺陷。 冷轧产品质量缺陷及改正措施

热轧钢板常见表面缺陷浅析

热轧钢板常见表面缺陷浅析 董振虎王焱 (济南大学控制科学与工程学院,济南 250022) 摘要随着热轧板材厚度越来越薄,使其在家用电器、汽车制造、集装箱和建筑工业等方面获得了广泛应用,热轧薄板材在部分行业替代传统的冷轧板材已成为一种发展趋势。近年来,针对热轧板带产品愈来愈薄以及对板形精度要求越来越高的特点,对热轧钢板的缺陷进行广泛深入的研究也变得尤为重要。本文对热轧钢板常见表面缺陷进行了详细分类与综述,并且对产生缺陷的影响因素进行了分析。同时,对如何防止部分缺陷的产生进行了讨论。 关键词热轧钢板表面缺陷缺陷分类 Analysis of Common Surface Defects in Hot Rolled Steel Plates Dong Zhenhu Wang Yan (School of Control Science and Engineering, University of Jinan, Jinan, 250022) Abstract With the thickness of hot-rolled steel plates getting thinner and thinner,it gained a wide range applications in household appliances,automobile manufacturing,container, and construction industries.Hot-rolled steel plates has become a development trend in some alternative to the traditional cold-rolled sheet metal industry.In recent years,for hot-rolled steel plates getting thinner and thinner and the increasingly high precision of the shape accuracy,it has become particularly important to extensive research for the defects of hot rolled steel sheet.Hot-rolled steel sheet classification of common surface defects are reviewed in detail, and some causes of defects are analyzed. Meanwhile, a number of hot-rolled steel plate to prevent the occurrence of defects are discussed. Key words hot rolled steel plates surface defect defect classification 1 引言 热连轧钢板、带产品是重要的钢材品种之一,随着热轧板材在各方面的应用和发展,用户对于产品的要求也是越来越严格。而用户在注重钢板质量的同时,对于产品的外观质量也更加看重和关注。很大程度上,外观质量是作为评价热轧钢板好坏的很重要的指标之一,如果产品的外观质量不符合要求,用户是不会认可和接受的,因此在生产过程中,既要保证产品的性能,同时也要注重产品的外观质量。但是在热连轧产品的整个生产过程中,由于受到一些高温、高压、高速以及硬件设备等各种因素的影响,生产出来的产品可能并不完全符合客户的要求,钢板表面各种缺陷的产生也就不可避免了,而这些缺陷的产生贯穿于整个热连轧的生产过程中[1],它不仅影响着后续成型的器件的表面外观,而且与后续加工的效果、加工成本等都密切相关 基金项目:国家自然科学基金(60973042),山东省自然科学基金(Y2008G20,Y2008F61)。 作者简介:董振虎(1986-),男,山东济南人,研究生,E-mail:dongzhenhu198623@https://www.360docs.net/doc/fb10226053.html,;王焱(1961-),女,吉林四平人,教授,博士,硕士生导师。