实验应力分析课程设计资料

实验课题1 框架实验

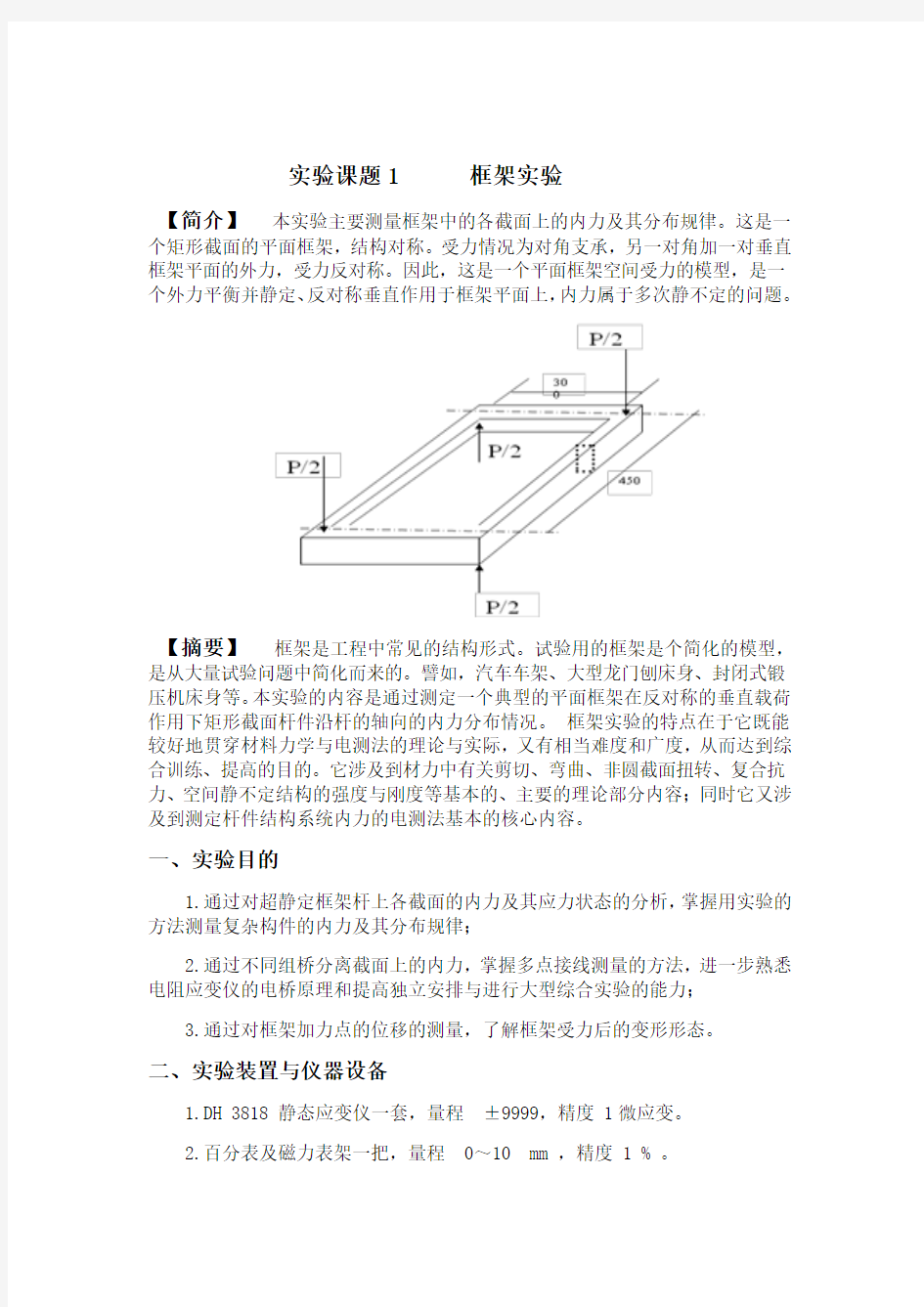

【简介】本实验主要测量框架中的各截面上的内力及其分布规律。这是一个矩形截面的平面框架,结构对称。受力情况为对角支承,另一对角加一对垂直框架平面的外力,受力反对称。因此,这是一个平面框架空间受力的模型,是一个外力平衡并静定、反对称垂直作用于框架平面上,内力属于多次静不定的问题。

【摘要】框架是工程中常见的结构形式。试验用的框架是个简化的模型,是从大量试验问题中简化而来的。譬如,汽车车架、大型龙门刨床身、封闭式锻压机床身等。本实验的内容是通过测定一个典型的平面框架在反对称的垂直载荷作用下矩形截面杆件沿杆的轴向的内力分布情况。框架实验的特点在于它既能较好地贯穿材料力学与电测法的理论与实际,又有相当难度和广度,从而达到综合训练、提高的目的。它涉及到材力中有关剪切、弯曲、非圆截面扭转、复合抗力、空间静不定结构的强度与刚度等基本的、主要的理论部分内容;同时它又涉及到测定杆件结构系统内力的电测法基本的核心内容。

一、实验目的

1.通过对超静定框架杆上各截面的内力及其应力状态的分析,掌握用实验的方法测量复杂构件的内力及其分布规律;

2.通过不同组桥分离截面上的内力,掌握多点接线测量的方法,进一步熟悉电阻应变仪的电桥原理和提高独立安排与进行大型综合实验的能力;

3.通过对框架加力点的位移的测量,了解框架受力后的变形形态。

二、实验装置与仪器设备

1.DH 3818 静态应变仪一套,量程±9999,精度 1微应变。

2.百分表及磁力表架一把,量程 0~10 mm ,精度 1 % 。

3.框架实验及加载装置一套。

三、实验原理

框架属于封闭回路结构。特点是外力全部已知静定,而内力确定不了,属于内力超静定问题。解静不定问题测内力,首先应根据框架的对称结构的特点,找出对称轴与反对称轴。利用结构和载荷的对称性与反对称性分析哪些内力分量存在,哪些内力分量不存在,从而降低静不定的次数。静不定框架内力测量的思路为:根据内外力的平衡条件和变形条件来判断有几个内力→内力的分布特征→内力图(弯矩图,扭矩图,剪力图等)→应力状态→布片方案。

根据对框架受力和变形分析可知:由于外力垂直加在框架平面上,根据“平面外载荷只能引起平面外的内力分量,不会引起平面内的内力分量”的条件。可以判定在框架平面内的内力分量都为零。框架是平面封闭结构,结构对称;载荷是空间外力,受力反对称。支撑条件,在框架一对角加力,在另一对角支撑,加载横梁与框架间,支座与框架间均通过钢球传递载荷(垂直于框架平面),可忽略摩擦力的影响。

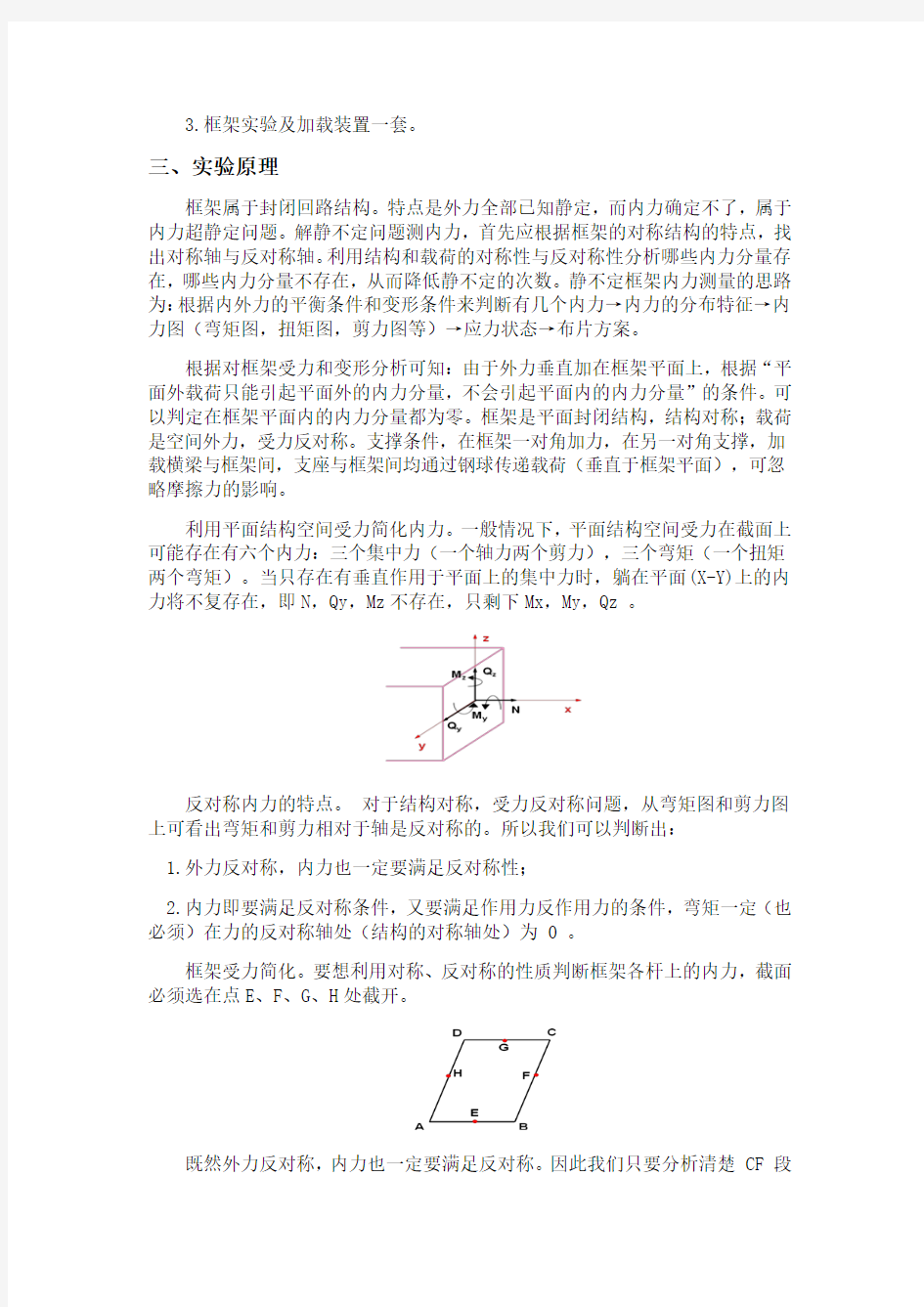

利用平面结构空间受力简化内力。一般情况下,平面结构空间受力在截面上可能存在有六个内力:三个集中力(一个轴力两个剪力),三个弯矩(一个扭矩两个弯矩)。当只存在有垂直作用于平面上的集中力时,躺在平面(X-Y)上的内力将不复存在,即N,Qy,Mz不存在,只剩下Mx,My,Qz 。

反对称内力的特点。对于结构对称,受力反对称问题,从弯矩图和剪力图上可看出弯矩和剪力相对于轴是反对称的。所以我们可以判断出:

1.外力反对称,内力也一定要满足反对称性;

2.内力即要满足反对称条件,又要满足作用力反作用力的条件,弯矩一定(也必须)在力的反对称轴处(结构的对称轴处)为 0 。

框架受力简化。要想利用对称、反对称的性质判断框架各杆上的内力,截面必须选在点E、F、G、H处截开。

既然外力反对称,内力也一定要满足反对称。因此我们只要分析清楚 CF 段

的内力情况,利用反对称性 BF 段的内力情况立刻就明白了,BC 段的内力分布清楚后,AD 段的内力分布马上也就随之清楚了。同理只要分析清楚 CG 段的内力后,相应的 CD 段, AB 段也就清楚了。所以说我们只需要分析清楚? 个框架就可以了。分析的步骤:F(G)点(反对称点) → C 点 (角点) → CF(CG)段 → ? 个框架

在反对称轴上F 点 截面内存在的内力。在反对称轴的两侧截面上的内力分量应满足以下条件:

错误!未找到引用源。满足作用力与反作用力条件;错误!未找到引用源。满足力的平衡条件;错误!未找到引用源。满足力的反对称性。不满足的内力一定等于零。

可以看出在反对称截面上My 不满足(应为0),只有Mx 和 Qz 存在。但要注意离开反对称截面后将马上会存在由剪力Qz 引起的弯矩My 。

由F 点确定剪力与弯矩的方向。给定F 点上剪力Q 的方向 → 平衡条件 → 得到Δ杆另一端剪力Q 方向 → 确定弯矩My 的方向 → 作用力反作用力 → 截面另一侧上的内力方向 →下图

角点(c 点)平衡条件判断框架内力。角点平衡,认为尺寸趋近于 0。由平衡条件:

Mxc = Mya Mxa = Myc 因此可以得到,长短杆上的内力分量在角点 (C) 处是满足平衡条件的。三

个内力分量都存在。

根据力的平衡条件判断框架杆上CF 段的内力。由角点C 的内力方向,利用作用力反作用力的规则可得到, CF 杆在C 点附近截面上的内力的方向;同理由反对称点F 的内力方向可得到,CF 杆在F 点附近截面上的内力方向;通过观察可得到在CF 杆上剪力,扭矩可自身相互平衡, CF 杆两端的弯矩不相等,自身不能相互平衡,在CF 杆上又没有外力作用,因此只能和一对剪力组成的力偶共同相互平衡。

判断内力沿轴向的分布。扭矩图:常数,向量与截面外法线方向一致为正。

2

za zc P Q Q

=+

剪力图: 常数,产生向上搓动为正,反之为负。弯矩图: 线形,使梁产生向下凸变形为正。

整个框架内力分布图

应力状态分析:矩形截面梁弯曲正应力分布

截面上的应力状态:

布片的结论:

1. 错误!未找到引用源。上下表面,沿轴线贴(即0o方向),中点处,半

桥;

1. 错误!未找到引用源。、错误!未找到引用源。上下,或内外表面45o方

max min ,

,

z x

z

x z

x z

M y I M W σσσ=-=±

向上,中点处贴,

∵上下表面的45o应变片中存在有My,Mx ,

内外表面的45o应变片中存在有Mx , Qz,My;

∴选用内外表面中点贴,沿45o方向(My的中性轴)。

在这两点上弯矩为零,而两个剪应力都将达到最大值。

1. 错误!未找到引用源。对臂测扭矩, 1. 错误!未找到引用源。半

桥测剪力。

2.线性分布,至少五点定规律。常数分布,至少三点定规律。现选用的布片方案。

在引线头上编有号 i-j, i=1~10, 为截面号;j=1~4, 为点号, 1-上,2-下,3-内,4-外。

剪切内力分量的分离。我们可以看出在内外侧中点上的45o方向应变片中包含:由扭矩引起的线应变,等值、同方向;由剪力引起的线应变,等值、反方向。因此我们可以利用电桥的加减特性分离出由扭矩和剪力引起的线应变,代入公式可得到相对应的剪应力的大小,就可求出相应的扭矩和剪力的大小。

内外侧45o方向包含的剪切内力分量。

相关公式:

四、实验内容和步骤

1、打磨框架。构件表面比较粗糙,先用刮刀工具,将其表面刮平整,再用砂布打磨至光洁。然后在构件表面贴片处用纱布蘸取丙酮除去油污、锈斑、涂料、氧化膜等。

2、贴片

(1)贴片前,用划针和钢尺,在贴片处划出十字线,以保证粘贴方位的准确性,并需对表面进行最后清洗。常用浸透丙酮的医用纱布,在贴片位置擦洗,除去油污、尘土,直至纱布上不见任何黑迹为止。

451E τεμ

=+0

y

y M z

M E W σε

=

=?32z z

Q Q Q bh

τ=?(在截面由引起的剪应力

长边中点处)

2

110.231()

x

x M M C hb C τ

=

=x (在截由扭矩M 引起剪应面长边中点其中查力

)

表得到处

(2)将已清洗的构件表面或应变片的粘贴面上,用镊子拨动至贴片方位线上。然后,垫上玻璃纸用手指肚沿一个方向稍加滚压,挤出多余的胶水,排出气泡,使应变处和构件表面完全贴合后,轻而慢地揭掉玻璃纸。

(3)在应变片引出线的位置,粘贴连接片,以便焊接导线。

3、贴片后的检查。用万用表检查应变片与构件是否短路,应变片本身是否断路。

4、导线的连接与固定

(1)先将应变片引出线与连接片焊牢。

(2)连接片与应变仪之间的连接导线常用柔软的多股铜芯电线(如的RVS型聚氯乙烯电线。)

(3)焊接时,一般用松香芯焊锡丝,20~75W电烙铁进行焊接,焊接操作要求准确、迅速。时间过长会因热传导而损坏应变片,焊点要求光滑牢固无毛刺,特别要防止虚焊。焊接质量往往是关系到测量工作能否顺利进行的关键。

(4)应变片的引出线——连接片——导线与构件间,为了防止焊点处裸露互相短路,必须将焊点部分用电工绝缘胶布将裸露部分缠好,防止外露。

(5)为防止因导线扯动或抖动,需要采取使导线固定的措施,除了可免应变片引出线被拉断外,还可防止导线间的分布电容对测量带来影响。同时,导线抖动会使应变仪产生漂移。而造成测量无法进行。常用的方法是将医用胶布撒成窄条,先将测量导线捆扎成束,然后每隔一定距离,沿途粘定,使导线与构件成为一个整体,最后连入应变仪。

5、应变片防护(涂刷防潮剂涂层)

实际测量中,为了防止应变片被大气中的水侵入,雨水,露水的淋溅,以及酸、碱、油等介质的侵入,要求对贴好的应变片立即采取相应的防护措施,以保证测量的准确可靠,特别是防潮措施,因水分会使电阻应变片绝缘电阻下降,使应变示值不稳定;粘结胶层吸湿后,体积膨胀产生虚假应变,且胶层强度下降,不能有效地传递应变,吸湿后的应变片在测量中通电后,会产生水解现象,使敏感栅受到腐蚀,致使测量产生误差等,所以在应变测量中防潮工作应引起特别注意。防潮措施是在粘贴好的应变片部位,涂刷防潮剂涂层。本次实验采用了705硅橡胶防潮剂。

6、加载测量。从500N开始加载直到4500N。

7、做完实验后关闭所有电源,整理试验台,将所有工具放回原来的位置,并清理垃圾,离开实验室.

五、实验数据整理和处理

截面尺寸

平均值

宽b (mm) 17.76 17.8 17.78 17.78 高h (mm ) 29.9 29.94 29.82 29.8867

框架(mm ) 300 Wy(mm^3) 2646.887 Iy(mm^4) 39553.32 框宽(MM )

201 E(GP) 210 A(mm^2)

531.3849

k 0.9615

μ

0.3

1.半桥弯矩

节点应变(με)

载荷(N) 1 2 3 4 500 43 21 0 -21 1500 199 98 0 -93 2500 342 172 -1 -161 3500 495 240 -1 -242 4500 645 328 -4 -320 平均△ε d

149.25 73.875 -0.75 -74.625

(Nm ) 41.4801 20.5316 -0.2084 -20.74 理论值(Nm)

32.475 16.24 0 -16.24 误差

27.73%

26.43%

27.71%

2.全桥扭矩

节点应变(με)

5 6 7 8 9 10 -41 -33 -17 0 14 32 -190 -152 -71 1 73 157 -357 -278 -134 1 139 275 -422 -379 -195 2 190 364 -636 -482 -240 3 244 478 -132.375 -112.875 -58.875 0.625

58

107.5

-36.7901 -31.3706 -16.3627 0.173702 16.1196 29.8768 -32.48 -26.03 -13.01 0 13.01

26.03

13.27%

20.52%

25.77%

23.90% 14.78%

2

d

y E M W ε=

452

d

εε?=

451E τεμ

?

=+

实验中测得数据及计算结果如下:

节点应变 载荷(N) 1 3 5 6 8 10 500 52 51 55 65 67 67 1500 192 193 190 233 230 217 2500 330 326 337 405 412 409 3500 473 472 476 573 579 573 4500 589 581 593

638

642

651 平均△ε d 137.375

136

138.75 156.625 159.125

162

(MP) 11.095673077 10.984615385 11.206730769 12.650480769 12.852403846 13.084615385 (Nm )

24.218936047 23.976526314 24.46134578 27.612672308 28.053417277 28.560273991 理论值(Nm )

26.53

26.53

26.53

32.475 32.475 32.475

误差

-8.71% -9.62% -7.80% -14.97% -13.62% -12.05%

3. 半桥剪力

2

1x M C hb

τ=10.231

C =452

d

εε?=

451E τεμ

?

=+23

z Q bh

τ=

实验中测得数据及由上面公式算得的剪力如下:

节点应变

载荷(N) 1 3 5 6 8 10 500 35 33 34 17 14 16

150049 45 49 21 19 20

2500 62 65 59 26 23 26

3500 78 71 74 35 29 33

450083 80 86 43 33 37 平均△ε d 13.25 12.375 12.75 6.75 4.875 5.875

(MP)1.07019

23077

0.99951

923077

1.02980

76923

0.54519

230769

0.39375

0.47451

923077

(N)379.164

99654

354.125

79865

364.856

88346

193.159

52654

139.504

1025

168.120

32865

理论值(N)323.135 323.135 323.135 176.865 176.865 176.865 误差17.34% 9.59% 12.91% 9.21% -21.12% -4.94%

六、误差分析及校核

(1)误差分析

1. 应变片粘贴角度及位置偏差。

2.贴片质量较差,实验过程中有应变片受不同程度的损伤,粘贴不牢固。虽然进行了几次应变片补贴,还是有不同的松动和损伤现象。

3.应变片上硅胶较湿,从被贴上到用于测量还不到24小时,时间太短,空气又比较潮湿,实验前未完全干好。测量过程中由于应变片通电产热,水分的蒸发引起较大的误差,极大地影响了实验的精度。

4.读数误差。

(2)校核

1、剪力校核

1、3、5片的剪力测量平均值:Q1=(379.16+354.13+364.86)/3=366.05N

6、8、10片的剪力测量平均值Q2=(193.16+139.50+168.12)/3=166.78N

Q1+Q2=532.83N

与载荷Q=500N相比误差ξ=(532.83-500)/500=6.57%

2、弯矩剪力校核

1、3、5片的扭矩测量平均值

T1=(24.22+23.98+24.46)/3=24.22N*m

将T1与第6、10片弯矩平均值30.63 N*m相比明显相差较大。

6、8、10片的扭矩测量平均值

T2=(27.61+28.05+28.56)/3=28.07N*m

实验课题2 桥梁实验

一、 实验目的

1、 通过相似理论,建立模型与实际桥梁的相似关系。

2、通过不同工况下测出各点的应变,分析桥梁的变形特点。 二、 实验原理

1、相似理论。研究自然界相似现象的性质和鉴别相似现象的一门科学。具体到我们的实验模型与原型之间,要存在包括几何尺寸、截面几何特性、材料特性、荷载作用、截面内力、应力、应变、位移及支撑条件等相似关系。概括起来进行静力模型设计时必须满足下列三方面的相似条件:几何条件、物理条件和边界条件相似。

2、相似关系

由相似理论,我们可以建立两个模型的相似关系

2

R F A F πσ==(1)

εσE =

F

F

R

P P

r

实验室做实验,一般来说我们是针对一个实验模型,这个实验模型来自生活或工程实际当中,由于实验室的场地限制,需要把原来的实际原型,按相似理论换算到实验模型。模型即是仿照原型(真实结构)并按照一定比例关系复制而成的代表物。使它具有原型的全部或部分特征。本次桥梁实验以某下承式拱桥为例,根据相似理论,和考虑实验室等设备和场地要求,我们确定50:1=L C ,通过不同加载工况,测量出桥上各点的应变。

要求在实验室能过小模型直接测出其原型的应力。

相似指标/相似判据:两个相似现象,它们的各个相似常数之间必须满足一定的相似关系。

相似系数: 1=σC

(1)对于相同材料

εσE =, 1=εC , 2

r

P A P πσ

==(2)

22r P

R F ππ=(3);122=Fr P R (4)

p C F P =,r C R r =,2

r p C C =

令50:1=r C ,2500:1=p C

2

2)501(25001R

F R F

A P ππσ===

这种分析方法叫方程式分析方法。 3、静力模型设计的相似关系

在线性小应变情况和笛卡儿坐标下,根据弹性力学中的几何方程,

x u x ??=ε,y v y

??=ε,

y u x v xy ??+??=γ 根据弹性力学的物理方程

1[()]x x y z E εσμσσ=

-+,1[()]y y z x E εσμσσ=-+,1

[()]z z x y E εσμσσ=-+

yz yz G τγ1=

,zx zx G τγ1=,xy xy G τγ1

=

结构表面有静态外力作用时,根据用应力表示的表面条件可知,要模型与原型相似,其线应变ε,角应变γ,位移u 和几何尺寸的相似常数以及结构的E ,μ, G ;应变ε, γ和应力σ,τ的相似常数E C ,

μ

C ,G C ;εC ,γC 和σC ,τC

以及表面分布荷载p ,集中力F 和力矩M 等的相似常数应满足下列条件:

1, , E G C C C C C C C μσετγ

===,L L u C C C C C γε==

23

, , p F p L M F L p L

C C C C C C C C C C σ====

三、实验内容

根据相似理论,和考虑实验室等设备和场地要求,我们确定

50:1=L C 。以某下承式拱桥为例,其原形与模型的主要尺寸为

参数 矢高 跨度 宽度 原桥m 24.

9 125 25 模型m

0.498

2.5

0.5

主要截面设计尺寸如下:

拱肋等效为钢材后A=0.000211914m2, 惯性矩为:I=8.14714109

mm

24mm

17

图1 主拱肋截面图

(A=211.914mm2,I=8.14714×10-9m4,厚度均为3mm)

图2 主拱横撑截面图 (厚度均为1mm)

图3 桥面纵梁截面图

(长2.5m ,

A=32mm2,I=1.536×10-9m4,厚度均为1mm)

mm

10=φmm

24mm

30mm

19横桥向

横桥向

横桥向

图4 桥面横梁截面图

(长62cm ,A=9.1×10-5m2,I=5.357×10-9m4,厚度均为1mm)

图5 拱上立柱截面图

(A=5.47×10-5m2,I=9.01×10-9m4,厚度均为1mm)

图6 桥墩截面图

(A=0.03456m2,I=1.35216×10-4m4,厚度均为1cm)

四、实验加载方案

荷载的分类:永久荷载(恒载):可变荷载:车辆荷载,人群荷载;偶然荷载

对于桥梁静力试验,测试荷载为恒载和可变荷载,恒载主要在施工建设过程中进行时时监测。在桥梁验收时的静力试验中,常以车辆荷载和人群荷载为主要荷载。

对于新型桥梁,通过计算结构的包络图确定危险位置,从而确定要测试的具体位置,对于一般拱桥,为拱脚、拱顶和1/4跨位置。 传统加载方式:根据拱脚、拱顶和1/4跨截面的弯矩影响、轴力影响线、剪力影响线布置活载(根据相关规范确定)

根据《公路桥涵通用设计规范》(2004),由于该桥原型宽25米,按4车道计算,大于2车道时,需要考虑横向折减系数。由《公

mm

20=φcm

19cm

6纵桥向

路桥涵通用设计规范》可以查得,横向折减系数为0.67。由于桥的跨度为125米,小于150米,不考虑纵向折减系数。

图7 车道荷载

根据《公路桥涵通用设计规范》有:其中,K P 为集中荷载,K q 为布均荷载

K P =360×4×0.67=964.8kN ,(1) K q =10.5×4×0.67=28.14kN/m ,(2)

均布荷载需加上人群荷载,按2.5kN/m2计算。则(2)式改为

1K q =2.5×25=62.5kN/m (3)

根据相似理论,实验模型上需加的荷载为

K

P '=K P /2500=0.385kN K q '=K q /50+1K q /2500=0.59kN/m

偏载情况为以上荷载除以2。

五、结构计算分析

分别取一、四两区对应点以及二、三两区对应点的对应沿值的平

均值作每个工况的应力分布图。

工况一 上沿 工况二 上沿

工况三 上沿 工况四 工况三 上沿 工况四 上沿

工况三上沿工况四上沿

工况五上沿工况六上沿

工况五上沿工况六上沿

工况七上沿

工况七上沿

工况七上沿

表一:各工况详细说明

工况一按拱脚最大应力影响线布满载

工况二按拱顶最大应力布满载

工况三按1/4跨最大应力布满载

工况四按1/4跨最大应力影响线布半跨荷载

工况五按拱脚最大应力影响线布半跨荷载

工况六按拱顶最大应力影响线布半跨荷载

工况七按跨中挠度影响线布荷载

实验数据及结果处理见附表

六、误差分析

1.应变片的粘贴角度及位置存在偏差,这是引起误差最主要的原因。

2.应变片粘接不够牢固。

3.读数误差。

力学实验报告

力学实验报告 篇一:工程力学实验(全) 工程力学实验学生姓名:学号:专业班级:南昌大学工程力学实验中心目录实验一金属材料的拉伸及弹性模量测定试验实验二金属材料的压缩试验实验三复合材料拉伸实验实验四金属扭转破坏实验、剪切弹性模量测定实验五电阻应变片的粘贴技术及测试桥路变换实验实验六弯曲正应力电测实验实验七叠(组)合梁弯曲的应力分析实验实验八弯扭组合变形的主应力测定实验九偏心拉伸实验实验十偏心压缩实验实验十二金属轴件的高低周拉、扭疲劳演示实验实验十三冲击实验实验十四压杆稳定实验实验十五组合压杆的稳定性分析实验实验十六光弹性实验实验十七单转子动力学实验实验十八单自由度系统固有频率和阻尼比实验 1 2 6 9 12 16 19 23 32 37 41 45 47 49 53 59 62 65实验一金属材料的拉伸及弹性模量测定试验实验时间:设备编号:温度:湿度:一、实验目的二、实验设备和仪器三、实验数据及处理引伸仪标距l =mm 实验前 2低碳钢弹性模量测定 E? 实验后 ?F?l = (?l)?A 屈服载荷和强度极限载荷 3载荷―变形曲线(F―Δl曲线)及结果四、问题讨论(1)比较低碳钢与铸铁在拉伸时的力学性能;(2)试从不同的断口特征说明金属的两种基本破坏形式。 4篇二:工程力学实验报告工程力学实验报告自动化12级实验班 1-1 金属材料的拉伸实验一、试验目的 1.测定低碳钢(Q235 钢)的强度性能指标:上屈服强度ReH,下屈服强度ReL和抗拉强度Rm 。 2.测定低碳钢(Q235 钢)的塑性性能指标:断后伸长率A和断面收缩率Z。 3.测定铸铁的抗拉强度Rm。 4.观察、比较低碳钢(Q235 钢)和铸铁的拉伸过程及破坏现象,并比较其机械性能。 5.学习试验机的使用方法。二、设备和仪器 1.试验机(见附录)。 2.电子引伸计。 3.游标卡尺。三、试样 (a) (b) 图1-1 试样拉伸实验是材料力学性能实验中最基本的实验。为使实验结果可以相互比较,必须对试样、试验机及实验方法做出明确具体的规定。我国国标GB/T228-2002 “金属材料室温拉伸试验方法”中规定对金属拉伸试样通常采用圆形和板状两种试样,如图(1-1)所示。它们均由夹持、过渡和平行三部分组成。夹持部分应适合于试验机夹头的夹持。过渡部分的圆孤应与平行部分光滑地联接,以保证试样

青岛理工大学材料力学实验报告记录

青岛理工大学材料力学实验报告记录

————————————————————————————————作者:————————————————————————————————日期:

材料力学实验报告 系别 班级 姓名 学号 青岛理工大学力学实验室

目录 实验一、拉伸实验报告 实验二、压缩实验报告 实验三、材料弹性模量E和泊松比μ的测定报告 实验四、扭转实验报告 实验五、剪切弹性模量实验报告 实验六、纯弯曲梁的正应力实验报告 实验七、等强度梁实验报告 实验八、薄壁圆筒在弯扭组合变形下主应力测定报告 实验九、压杆稳定实验报告 实验十、偏心拉伸实验报告 实验十一、静定桁架结构设计与应力分析实验报告 实验十二、超静定桁架结构设计与应力分析实验报告 实验十三、静定刚架与压杆组合结构设计与应力分析实验报告实验十四、双悬臂梁组合结构设计与应力分析实验 实验十五、岩土工程材料的多轴应力特性实验报告

实验一 拉伸实验报告 一、实验目的与要求: 二、实验仪器设备和工具: 三、实验记录: 1、试件尺寸 实验前: 实验后: 2、实验数据记录: 屈服极限载荷:P S = kN 强度极限载荷:P b = kN 材 料 标 距 L 0 (mm) 直径(mm ) 截面 面积 A 0 (mm 2) 截面(1) 截面(2) 截面(3) (1) (2) 平均 (1) (2) 平均 (1) (2) 平均 材 料 标 距 L (mm) 断裂处直径(mm ) 断裂处 截面面积 A(mm 2) (1) (2) 平均

四、计算 屈服极限: ==0 A P s s σ MPa 强度极限: == A P b b σ MPa 延伸率: =?-= %10000 L L L δ 断面收缩率: =?-= %1000 0A A A ψ 五、绘制P -ΔL 示意图:

结构力学课程设计报告

一. 课程设计的目的 1. 通过实验及数据分析熟练掌握结构力学求解器的使用方法,了解求解器的主要 功能,了解数据输入和输出的基本操作过程,主要参数的意义和编辑方法。 2. 通过实践进一步了解结构在广义荷载作用下内力和位移的分布状态和变化规 律,从而指导我们探索和发现更合理的结构形式,为将来的学习和科研工作打 下坚实的基础 二. 课程设计的内容 (1).对图示两类桁架进行分析 在相同荷载作用下,比较各类桁架的受力特点; 讨论各种杆件(上弦杆,下弦杆,竖杆,斜杆)内力随 随高跨比变化的规律; 若增加杆件使其成为超静定桁架,内力有何变化。 (2).两种结构在静力等效荷载作用下,内力有哪些不同? 平行弦桁架 1/2 1 1 1 1 1 1/2 三角桁1/2 1 1 1 1 1 1/2

(3)、用求解器自动求解功能求a=2和a=1.0时的各杆内力。比较两种情况内力分布,试用试算法调整a 的大小,确定使弯矩变号的临界点a 0,当a=a 0时结构是否处于无弯矩状态? (4) 、图示为一个两跨连续梁,两跨有关参数相同(l =6m ,E =1.5*106kPa ,截面0.5*0.6m 2,线膨胀系数1.0*10-5)。第一跨底部温度升高60oC ,分析变形和内力图的特点。 (4) 、计算下支撑式五角形组合屋架的内力,并分析随跨高 比变化内力变化规律。当高度确定后内力随f 1,f 2的比例不同的变化规律(四个以上算例)。 1/4 11×(1/2) 1/4 1/2 1 1 1 1 1 1/2 a a a a 3 6m 6m

一. 课程设计的数据 1. 第(1)题数据 1) 平行弦桁架 a) 高跨比1:4(每小格比例2:3) 输出图形: 输出内力值: 内力计算 杆端内力值 ( 乘子 = 1) ----------------------------------------------------------------------------------------------- 3m 3m 3m 3m f 2 f 1 f =1.2m q =1kN/m

电测法应力分析实验

第二章 电测法应力分析实验 电测法是实验应力分析中应用最广泛和最有效的方法之一,广泛应用于机械、土木、水利、材料、航空航天等工程技术领域,是验证理论、检验工程质量和科学研究的有力手段。 第一节 矩形截面梁的纯弯曲实验 一、实验目的 1.熟悉电测法的基本原理和静态电阻应变仪的使用方法。 2.测量矩形截面梁在纯弯曲时横截面上正应力的分布规律。 3.比较正应力的实验测量值与理论计算值的差别。 二、实验设备和仪器 1.多用电测实验台。 2.YJ28A-P10R 型静态电阻应变仪。 3.SDX-I 型载荷显示仪。 4.游标卡尺。 三、实验原理及方法 实验装置如图2-1所示,矩形截面梁采用低碳钢制成。在梁承发生纯弯曲变形梁段的侧面上,沿与轴线平行的不同高度的线段22-、11-、00-、11'-'、 22'-'(00-线位于中性层上,22-线位于梁的上表面,22'-'线位于梁的下表面,11-和11'-'、22-和22'-'各距00-线等距,其距离分别用1y 和2y 表 示)上粘贴有五个应变片作为工作片,另外在梁的右支点以外粘贴有一个应变片作为温度补偿片。 将五个工作片和温度补偿片的引线以半桥形式分别接入电阻应变仪后面板上的五个通道中,组成五个电桥(其中工作片的引线接在每个电桥的A 和B 端,温度补偿片接在电桥的B 和C 端)。当梁在载荷作用下发生弯曲变形时,工作片的

电阻值将随着梁的变形而发生变化,通过电阻应变仪可以分别测量出各对应位置的应变值实ε。根据胡克定律,可计算出相应的应力值 实实εσE = 式中,E 为梁材料的弹性模量。 梁在纯弯曲变形时,横截面上的正应力理论计算公式为 z I y M ?=理σ 式中:2/Fa M =为横截面上的弯矩; 123/bh I z =为梁的横截面对中性轴的惯性矩;y 为中性轴到欲求应力点的距离。 图2-1 矩形截面梁的纯弯曲 四、实验步骤 1.测量矩形截面梁的各个尺寸,预热电阻应变仪和载荷显示仪。 2.将各种仪器连接好,各应变片按半桥接法接到电阻应变仪的所选通道上。 3.逐一调节各通道的电桥平衡。 4.摇动多用电测实验台的加载机构,采用等量逐级加载(可取kN 1=?F ),每增加一级载荷,分别读出各电阻应变片的应变值。 5.记录实验数据。 6.整理仪器,结束实验。 五、实验数据的记录与计算 实验数据的记录与计算见表2-1。 六、注意事项 1.加载时要缓慢,防止冲击。 2.读取应变值时,应保持载荷稳定。 3.各引线的接线柱必须拧紧,测量过程中不要触动引线,以免引起测量误差。

材料力学实验报告册概要

实验日期_____________教师签字_____________ 同组者_____________审批日期_____________ 实验名称:拉伸和压缩试验 一、试验目的 1.测定低碳钢材料拉伸的屈服极限σs 、抗拉强度σb、断后延伸率δ及断 面收缩率ψ。 2.测定灰铸铁材料的抗拉强度σb、压缩的强度极限σb。 3.观察低碳钢和灰铸铁材料拉伸、压缩试验过程中的变形现象,并分析 比较其破坏断口特征。 二、试验仪器设备 1.微机控制电子万能材料试验机系统 2.微机屏显式液压万能材料试验机 3.游标卡尺 4.做标记用工具 三、试验原理(简述) 1

四、试验原始数据记录 1.拉伸试验 低碳钢材料屈服载荷 最大载荷 灰铸铁材料最大载荷 2.灰铸铁材料压缩试验 直径d0 最大载荷 教师签字:2

五、试验数据处理及结果 1.拉伸试验数据结果 低碳钢材料: 铸铁材料: 2.低碳钢材料的拉伸曲线 3.压缩试验数据结果 铸铁材料: 3

4.灰铸铁材料的拉伸及压缩曲线: 5.低碳钢及灰铸铁材料拉伸时的破坏情况,并分析破坏原因 ①试样的形状(可作图表示)及断口特征 ②分析两种材料的破坏原因 低碳钢材料: 灰铸铁材料: 4

6.灰铸铁压缩时的破坏情况,并分析破坏原因 六、思考讨论题 1.简述低碳钢和灰铸铁两种材料的拉伸力学性能,以及力-变形特性曲线 的特征。 2.试说明冷作硬化工艺的利与弊。 3.某塑性材料,按照国家标准加工成直径相同标距不同的拉伸试样,试 判断用这两种不同试样测得的断后延伸率是否相同,并对结论给予分析。 5

七、小结(结论、心得、建议等)6

车架应力应变实验报告

车架应力应变实验 一、 实验目的: (1) 熟悉应变片的粘贴方法 (2) 学会策略电路的连接 (3) 了解数据采集仪的操作 二、 工作原理: 用以金属材料为敏感元件的应变片,测量试件应变的原理是基于金属丝的应变效应,即金属丝的电阻随其变形而改变的一种物理特性。将应变片固定在被测构件上,当构件变形时,电阻应变片的电阻值发生相应的变化。通过电阻应变测量装置(简称应变仪)可将电阻应变片中的电阻值的变化测定出来,换算成应变或输出与应变呈正比的模拟电信号(电压或电流),用记录仪记录下来,也可用计算机按预定的要求进行数据处理,得到所需要的应力或应变值。 应变片的结构:它由敏感元件、引出线、基底、覆盖层组成,用粘贴剂粘贴在一起,如图所示。 A l R ρ =

ρ=导线电阻率 L=导线长度 A=导线横截面积 电桥:将电阻、电感、电容等参量的变化转换为电压或电流输出的一种测量电路。 当输出电压i U =0时,表示电桥处于平衡,可得R 1R 3=R 2 R 4,直流电桥平衡,若在四个电阻处均接应变片,并使R 1R 3=R 2 R 4 若无应变,则输出电压i U =0 若产生应变, 43214 231i ) )((U R R R R R R R R U ?++-= ερ ρ )21(u d R dR ++=A dA l dl d R dR -+=ρρ??? ????-?+?-??+=?])(4433221 1221210i R R R R R R R R R R R R U U

三、实验流程图 本小组进行实验位置为第9测点,位置如图所示: 四、实验仪器 1.应变片 2.502胶水 3.万用表 4.电烙铁、焊锡、松香 5.绝缘胶带纸、脱脂棉、丙酮、0#砂纸、导线 6.接线盒 7.Synergy16通道采集仪 五、实验操作步骤 1.应变片的准备 贴片前,将待用的应变片进行外观检查,检查是否有锈斑等缺陷,基底和覆盖层有无损坏,引线是否完好。然后用万用表进行阻值测量。 目的在于检查敏感栅是否有断路、短路,阻值相差不得超过。同一次测 量的变计,灵敏系数必须相同。经测得阻值为120±0.5Ω。 2.车架表面处理准备 对于钢铁等金属构件,首先是清除表面油漆、氧化层和污垢;然后磨平或锉

传感器课程设计

哈尔滨远东理工学院传感器课程设计小型称重系统设计 姓名: 专业:电子信息工程 学号: 指导教师: 机器人学院 二0一七年六月二十五日

目录 第1章绪论............................................... 错误!未定义书签。 选题背景............................................... 错误!未定义书签。 目的和意义............................................. 错误!未定义书签。第2章设计方案及其论述..................................... 错误!未定义书签。 模型建立及电路原理..................................... 错误!未定义书签。 电路图 (4) 第3章数据图表及分析 (6) 数据图表 (6) 数据分析 (7) 结论 (8)

第1章绪论 选题背景 称重技术自古以来就被人们所重视,作为一种计量手段,广泛应用于工农业、科研、交通、内外贸易等各个领域,与人民的生活紧密相连。电子称重器是电子称重器中的一种,称重器是国家法定计量器具,是国计民生、国防建设、科学研究、内外贸易不可缺少的计量设备,称重器产品技术水平的高低,将直接影响各行各业的现代化水平和社会经济效益的提高。因此,称重技术的研究和称重器工业的发展各国都非常重视。工业生产中,称重传感器已渗透到诸如工业生产、宇宙开发、海洋探测、环境保护、资源调查、医学诊断、生物工程、甚至文物保护等等极其之泛的领域,可以毫不夸张地说,从茫茫的太空,到浩瀚的海洋,以至各种复杂的工程系统,几乎每一个现代化项目,都离不开各种各样的传感器。本实验是利用金属箔式应变片设计一个小型称重装置。硬件部分是在Multisim中仿真设计,使用电压变化进行模拟测量物体重量从而达到实验效果。 目的和意义 1)掌握金属箔式应变片的应变效应,单臂、全桥电桥工作原理和性能。 2)学会建立仿真模型。 3)比较单臂双臂与全桥电桥的不同性能、了解其特点。 4)学会使用全桥电路。 5)了解物体重量与电压的关系效应。 6)了解电路原理。

实验应力分析考试试题及答案

共 1 页第 1 页

一、名词解释 1.电阻应变片 电阻应变片是利用电阻应变片受力后出现变形致使电阻值发生变化的原理来测量被测物理量的大小的一种传感器。 2.压电效应 物质在机械力作用理发生变形时,内部产生极化,而表面产生符号相反的电荷,而当外力消失时表面电荷也随之消失,这种现象称之为压电效应。 3.中间转换器 被测非电量参数经传感器变换后转化为电参量,通常必须经过再变换、放大、预处理等工作后才能进行显示、记录或由计算机进行数据处理。这些中间环节是测量系统不可缺少的组成部分,通称中间变换器。 4.D/A和A/D转换器 在检测与控制信号中,如位移、速度、温度等连续的物理量经传感器变换为连续的电压压或电流,通称为模拟量。在很多情况下仪表显示、数据处理要用数字来表示,这些用数字来代替的离散量称为数字量。测试仪器内将模拟量转为数字量装置即是A/D转换器,反之数字量转为模拟量装置即是D/A转换器。 5.最小二乘法 最小二乘法在误差理论中的基本含义是在具有多精度的多次测量中求最可靠(最可信赖)的值时,当各测量值的残差平方为最小时的结果。在所有拟合的方程的方法中,最小二乘法的误差最小。 6.热电偶 由两种不同的导体A和B两端相连组成回路。当两个接头端的温度不同时在回路中就有电流通过,即回路内出现了电动势,称为热电势。组成回路的A、B 导体称为热电极。整个回路则称之为热电偶。 7.电阻温度计 电阻温度计是根据导体或半导体的电阻值随温度变化而改变的性质,通过测试电阻的大小来了解温度变化的一种温度计。这种温度计可测量-200~5000℃的范围。尤其在低温测量方面性能更佳,最低可达1~3K。 8.随机振动

实验力学实验分析报告

实验力学实验报告

————————————————————————————————作者:————————————————————————————————日期:

实验力学实验报告 姓名:耿臻岑 学号:130875 指导老师:郭应征

实验一薄壁圆管弯扭组合应力测定实验 一、实验目的 1、用应变花测定薄壁圆管在弯扭条件下一点处的主应力和主方向 2、测定薄壁圆管在弯扭组合条件下的弯矩、扭矩和剪力等内力 3、进一步熟悉和掌握不同的桥路接线方法 4、初步了解在组合变形情况下测量某一内力对应应变的方法 二、实验设备 1、电阻应变仪YJ-28 2、薄壁圆管弯扭组合装置,见图1-1 本次实验以铝合金薄壁圆管EC为测试对象,圆管一段固定,另一端连接与之垂直的伸臂AC,通过旋转家里手柄将集中荷载施加在伸臂的另一端,由力传感器测出力的大小。荷载作用在伸臂外端,其作用点距圆通形心为b,圆通在荷载F 作用下发生弯扭组合变形。要测取圆筒上B截面(它到荷载F作用面距离为L)处各测点的主应力大小和方向。试样弹性模量E=72GPa,泊松比μ=0.33,详细尺寸如表1-1 图1-1 薄壁圆筒弯扭组合装置 表1-1 试样参数表 外径D(mm) 内径d(mm) b(mm) L(mm)

40 34 200 300 三、实验原理 1、确定主应力和主方向 平面应力状态下任一点的应力有三个未知数(主应力大小及方向)。应用电阻应变仪应变花可测的一点沿不同方向的三个应变值,如图1-2所示的三个方向已知的应变。根据这三个应变值可以计算出主应变的大小和方向。因而主应力的方向也可确定(与主应变方向重合) ()() () () 45450 4545 22 4545 1,2450450 4545 04545 112 2 221 2 2 22 tan2 2 1 1 x y xy E E εε εεεε γεε εε εεεεε εε α εεε σεμε μ σεμε μ - - - - - - = =+- =- + =±-+- - = -- =+ - =+ - o o o o o o o o o o o o o o o o o 图1-2 应变花示意图图1-3 B、D点贴片位置示意图 2、测定弯矩 在靠近固定端的下表面D上,粘一个与点B相同的应变花,如图1-3所示。将B点的应变片和D点的应变片,采用双臂测量接线法(自补偿半桥接线法),得:()() () 000 44 2 2 64 r T T r r E E E D d M D εεεεεε ε σε π ε =+--+= == - =

实验力学实验报告

实验力学实验报告 姓名:耿臻岑 学号:130875 指导老师:郭应征

实验一薄壁圆管弯扭组合应力测定实验 一、实验目的 1、用应变花测定薄壁圆管在弯扭条件下一点处的主应力和主方向 2、测定薄壁圆管在弯扭组合条件下的弯矩、扭矩和剪力等内力 3、进一步熟悉和掌握不同的桥路接线方法 4、初步了解在组合变形情况下测量某一内力对应应变的方法 二、实验设备 1、电阻应变仪YJ-28 2、薄壁圆管弯扭组合装置,见图1-1 本次实验以铝合金薄壁圆管EC为测试对象,圆管一段固定,另一端连接与之垂直的伸臂AC,通过旋转家里手柄将集中荷载施加在伸臂的另一端,由力传感器测出力的大小。荷载作用在伸臂外端,其作用点距圆通形心为b,圆通在荷载F 作用下发生弯扭组合变形。要测取圆筒上B截面(它到荷载F作用面距离为L)处各测点的主应力大小和方向。试样弹性模量E=72GPa,泊松比μ=0.33,详细尺寸如表1-1 图1-1 薄壁圆筒弯扭组合装置 表1-1 试样参数表 外径D(mm) 内径d(mm) b(mm) L(mm) 40 34 200 300 三、实验原理 1、确定主应力和主方向 平面应力状态下任一点的应力有三个未知数(主应力大小及方向)。应用电阻应变仪应变花可测的一点沿不同方向的三个应变值,如图1-2所示的三个方向已知的应变。根据这三个应变值可以计算出主应变的大小和方向。因而主应力的方向

也可确定(与主应变方向重合) ()( ) ()() 045450 4545 2 2 4545 1,2450 4504545 0045451122 2212 22 2 tan 2211x y xy E E εεεεεεγεεεεεεεεεεεαεεεσεμεμσεμεμ------==+-=-+= ± -+--= --= +-=+-o o o o o o o o o o o o o o o o o 图1-2 应变花示意图 图1-3 B 、D 点贴片位置示意图 2、测定弯矩 在靠近固定端的下表面D 上,粘一个与点B 相同的应变花,如图1-3所示。将B 点的应变片和D 点的应变片,采用双臂测量接线法(自补偿半桥接线法),得: ()()()00004422 64r T T r r E E E D d M D εεεεεεεσεπε=+--+=== -= 图1-4 测点A 贴片位置示意图 3、测定扭矩 当圆管受扭转时,A 点的应变片和C 点的应变片中45°和-45°都沿主应力方向,示意图如图1-4,但两点的主应力大小却不相同,由于圆管是薄壁结构,不能忽略由剪力产生的弯曲切应力。A 点的应变片扭转切应力与弯曲切应力的方向相

纯弯梁的弯曲应力测定实验报告

纯弯梁的弯曲应力测定 一.实验目的 1.掌握电测法的测试原理,学习运用电阻应变仪测量应变的方法 2.测定梁弯曲时的正应力分布,并与理论计算结果镜像比较,验证弯梁正应力公式。二.实验设备 1.钢卷尺 2.游标卡尺 3.静态电阻应变仪 4.纯弯梁实验装置 三.实验原理 本实验采用的是用低碳钢制成的矩形截面试件,实验装置如图所示。 计算各点的实测应力增量公式:i i E 实实εσ?=?计算各点的理论应力增量公式:z i i I My ?= ?σ式中?M=12?P×a ,Iz=bh312 四.试验方法 1.测定弯梁试件尺寸:h,b,L,a 2.电阻应变仪大调整与桥路连接 3.接通力传感器显示屏电源,当试件未受力时,调节电阻应变仪零点。 4.缓慢转动手轮,每增加1KN 载荷,测相应测点的应变值,直到载荷为4.5KN 为止。 5.卸去载荷,应变仪,力传感器显示屏复位。应变测量结束。 五.实验数据测定 试件材料的弹性模量E =210GPa

2.试件尺寸及贴片位置 试件尺寸/m贴片位置/m b0.02y6-0.020 3.应变读数记录 读 次 载荷 P/kN 载荷 增量 Δ P/k N 电阻应变仪读数(με) 测点1测点2测点3测点4测点5测点6测点7 S1Δ S 1 S2Δ S2 S3Δ S3 S4Δ S4 S5Δ S5 S6Δ S6 S7Δ S7 10.51010-290340-460480-61062 2 1.51-2934-4648-6162 1.51-1-3631-4848-6764 3 2.50-6565-9496-12 812 6 16-2333-4256-6369 4 3.56-8898-13 615 2 -19 1 19 5 12-3139-4648-5964 5 4.58-11137-1820-2525

塑料课程设计

塑料课程设计 课程名称 班级与班级代码 专业 学号: 姓名: 提交日期:年月日 青岛科技大学高分子科学与工程学院 ABS直角弯头设计 1.设计目的: 运用所学的基础理论和专业知识通过课程设计的实践,巩固和掌握专业知识,并为今后的毕业论文做必要的准备。通过塑料工程课程设计,掌握塑料工程设计中材料的选择、制品设计结构的设计、加工设备的确定、生产工艺的要求,学习资料的查找、收集,方案的特点及几种方案的比较,提高计算、绘图能力。建立起一个完善的、符合塑料制品生产要求的整体过程。 2.设计任务和要求 设计任务:输水直角弯头 设计要求:5万个/月 3.设计 设计的一般程序

3.1制品设计 3.1.1 材料的选择 原料选择: 注塑级ABS 特性备注:低温冲击强度好,光泽度硬度较好。 价格:9100-9300/吨 相关参数:

生产配方: ABS 100 3.1.3 制品形状方面: 图2-1 直角弯头零件图 从零件壁厚上看,塑件最小壁厚4mm,塑件壁厚较为均匀,壁厚大小适中,不会放大充模阻力,不易出现缺料现象,也避免了壁厚太厚所容易出现的气泡、凹陷等缺陷,有利于零件的成型。 塑件冷却后会包紧在抽芯型芯上,为了使脱模顺利,φ75.4mm孔处应设置脱模斜度,查取ABS常用脱模斜度35′~1°。 该弯头属于输水管路连接件,弯头除需具备良较高的冲击强度、良好的尺寸稳定性和耐腐蚀性外,无其他较为特殊的工艺要求。塑件选择的ABS材料综合力学性能好,满足塑件机械性能要求。 综合分析,在注射成型工艺参数控制良好的条件下,零件的成型要求可以得到保证。 3.2 模具设计 3.2.1 确定生产方式 采用注射成型 注塑模具由动模和定模两大部分组成,分析直角弯头成型零件的特点,知道本次设计的模具应包括成型零件、浇注系统、导向机构、推出机构、侧抽芯机构、模温调节系统。

实验应力分析检测题[1]

实验应力分析检测题 测试卷一 (45分钟完成) 测1.1 如图所示的平板拉伸试样受轴向力F 作用,试样上如图a 粘贴两片应变片1R 、2R , 其应变值分别为1ε、2ε。由1R 、2R 组成图b 所示的半桥测量电路,这时应变仪读数为 。 A . 11εμ)(+; B .21εμ)(+; C .11εμ)(?; D .21εμ)(? 。 测1.2 圆轴受扭矩T 的作用,用应变片测出的是 。 A . 切应变; B .切应力; C .线应变; D . 扭矩。 测1.3 图示拉杆试件,弹性模量E 、泊松比μ、横截面面积A 已知,若用电阻应变仪测得杆表面任一点处两个互成90°方向的应变为a ε、b ε,试求拉力F 。 测 1.4 如图所示,矩形截面外伸钢梁在外伸端受横向力1F 、轴向力2F 作用,弹性模量 E =200 GPa ,泊松比μ=0.3,由实验测得A 支座截面的左边,中性轴D 点的应变 (a) 测 1.1 图 (b ) 测1.3图 A 测1.4图

63010203?°×?=ε,66010343?°×=ε。求D 点主应力大小及其方向。 测试卷二(45分钟完成) 测2.1一钢制圆轴受拉扭联合作用,已知圆轴直径d =20 mm ,材料的弹性模量E =200 GPa ,现采用直角应变花测得轴表面O 点的应变值为 ,10966?×?=a ε ,105656?×=b ε 610320?×=c ε,试求载荷F 和T 的大小。 测 2.2 承受偏心拉伸的矩形截面杆如图所示,现用电测法测得该杆上、下两侧面的纵向应变1ε和2ε,试证明偏心距e 与应变1ε和2ε在弹性范围内满足下列关系:6 2121h εεεεe ×+?=。 测 2.1 图 测2.2 图

弯曲正应力实验报告

一、实验目的 1、用电测法测定梁纯弯曲时沿其横截面高度的正应变(正应力)分布规律; 2、验证纯弯曲梁的正应力计算公式。 3、初步掌握电测方法,掌握1/4桥,1/2桥,全桥的接线方法,并且对试验结果及误差进行比较。 二、实验仪器和设备 1、多功能组合实验装置一台; 2、TS3860型静态数字应变仪一台; 3、纯弯曲实验梁一根。 4、温度补偿块一块。 三、实验原理和方法 弯曲梁的材料为钢,其弹性模量E=210GPa ,泊松比μ=0.29。用手转动实验装置上面的加力手轮,使四点弯上压头压住实验梁,则梁的中间段承受纯弯曲。根据平面假设和纵向纤维间无挤压的假设,可得到纯弯曲正应力计算公式为: x M y I σ= 式中:M 为弯矩;x I 为横截面对中性轴的惯性矩;y 为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力P ?时,梁的四个受力点处分别增加作用力/2P ?,如下图所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的虎克定律公式E σε=,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ实 =E ε实 式中E 是梁所用材料的弹性模量。

图3-16 为确定梁在载荷ΔP 的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷ΔP 测定各点相应的应变增量一次,取应变增量的平均值Δε实来依次求出各点应力。 把Δσ实与理论公式算出的应力Z I MY =σ比较,从而验证公式的正确性,上述理论公式中的M 应按下式计算: Pa ?= M 2 1 (3.16) 四、实验步骤 1、检查矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离a ,及各应变片到中性层的距离i y 。 2、检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。分别采用1/4桥,1/2桥,全桥的接线方法进行测量,其中1/4桥需要接温度补偿片,1/2桥通过交换接线方式分别进行两次试验来比较试验结果。 3、根据梁的材料、尺寸和受力形式,估计实验时的初始载荷0P (一般按00.1s P σ=确定)、最大载荷max P (一般按max 0.7s P σ≤确定)和分级载荷P ? (一般按加载4~6级考虑)。 本实验中分四次加载。实验时逐级加载,并记录各应变片在各级载荷作用下的读数应变。 4、实验完毕后将载荷卸掉,关上电阻应变仪电源开关,并请教师检查实验数据后,方可离开实验室。 五、数据处理

应变片课程设计

题目:应变片课程设计 悬臂梁的应力测试 2015 年 1 月

一、力学篇应变实验课程设计细则 ------------------- 3 二、实验器材 ------------------------------------- 4 三、实验预想步骤 --------------------------------- 4 四、实验操作步 ----------------------------------- 5 五、实验数据及分析 ------------------------------- 8 六、电阻应变片的选择 ----------------------------- 8 七、电阻应变片的粘贴工艺 ------------------------ 18 八、实验心得 ------------------------------------ 20

前言 应变式传感器可以用来检测:位移压力力矩应变温度湿度光强辐射热加速度液体流量等物理参数。目前是国内外应用量最为广泛的一种传感器,它在世界上占各类传感器80%以上。 本次课程设计根据实验室条件和应变式传感器的特点,从应变片粘贴工艺要求设计机械结构测点布置应变片电源电路应变片补偿电路检测误差分析构建圆筒偏载试验等为题,使学生从简单受力结构分析入手,运用计算机模拟软件确定测点布置,结合动手具体粘贴应变片,对应变片实测数据校准整定;从而完成一个完整的测试工作。 一、任务设计与要求 1 应用力学知识(理论力学材料力学),运用软件ansys分析简支梁受力集中区,确定测点布置位置,采用钢板尺作为测试对象,验证理论分析和仿真分析及实验分析的结果一致性; 2 应用力学知识(理论力学材料力学),运用软件ansys分析悬臂梁受力集中区,确定测点布置位置,采用钢板尺作为测试对象,验证理论分析和仿真分析及实验分析的结果一致性; 3 应用力学知识(理论力学材料力学),运用软件ansys分析传动轴受力集中区,确定测点布置位置,采用钢板尺作为测试对象,验证理论分析和仿真分析及实验分析的结果一致性;

材料力学实验报告——桥路与弯曲应力

实验名称:桥路与弯曲应力实验 实验日期:2012.3.22 实验人:XXX 学号:XXXXXX 班级:XXXXX 同组人员:XXX 一.实验目的 1. 测量矩形截面梁在横弯时指定截面的最大应变值,比较和掌握不同组桥方式如何提高测量灵敏度的方法。并求出各种组桥方式下的桥臂系数B。 2. 测量矩形梁在横弯条件下指定截面的应力分布规律,并与理论值进行比较。 二.实验装置及仪器设备 1.实验装置 本实验是将矩形截面梁安置在WDW-3020型电子万能试验机上,梁的受力方式为三点弯曲。通过试验机的控制面板操作试验机,实现对三点弯曲梁加载,施加的载荷由控制面板读出。在指定截面上沿梁的高度分布有9枚电阻应变片,施加到额定载荷时,由YE2539高速静态应变测试系统自动检测电阻应变片所感受的应变值。装置简图如图2-7所示。 2.实验设备 1)WDW-3020电子万能试验机 2)矩形截面梁一根 3)YE2539高速静态应变测试系统 三.实验基本原理 在平面弯曲条件下,矩形截面梁任一截面上的应力沿高度的变化可按下式计算。

式中: M——该截面上的弯距; Jy ——截面惯性距; Z——所求点至中性轴的距离。 其最大应力产生在上、下表面,最大值为 式中W为梁的抗弯截面系数。(2-13)式是在平面假设的条件下推导出来的,是否正确可通过实验来验证。 本实验指定截面的电阻应变片布置如图(2.7)所示。在初载荷P0和末载荷PN时,通过应变仪分别读出测量值即为初读数ε0 和末读数εN。此时各片电阻片的测量应变值为Δε=εN-ε0,通过ζ=Eε即可计算出各点的应力值。 在梁的上下表面各布置了两枚电阻片,可利用各种组桥方式测定最大应变值,并比较各种组桥方式下的灵敏度大小。 四.实验步骤 1. 检查矩形截面梁的加力点位置与支座位置是否正确(以梁上刻线为准),梁的截面 尺寸由同学自己测量。 2. 根据试样尺寸及机械性能指标计算试验的许可载荷,并确定初载荷P0及末载荷PN, 单位为牛(N)。 3. 熟悉并掌握试验机的操作规程及高速静态应变测试系统的使用方法;设置试验的 负荷定载值,该值要稍大于PN值,以便使试样不因误操作造成试样的损坏。启动 试验机预加载荷到P0值。待仪器稳定后,通过操作计算机的控制软件进行初始平 衡和试采样,使测量的各通道应变初值ε0置零;然后将载荷加至PN值测量εN, 求出两次读数差值。共重复加卸载2~3次,每次 ε相对误差不超过5%,否则应 检查接线是否牢靠,仪器工作是否正常,排除故障然后重做。 4.用单臂组桥方法测9个应力片的ε0、εN,计算实验△ε、σ实,理论σ理,并比较相对误差。测量梁的尺寸数据。 5. 完成全部试验内容,实验数据经教师检查合格后,卸掉载荷、关闭电源、拆下引 线、整理好实验装置,将所用工具放回原处后离开实验室。 5. 试验数据的整理及结果计算

弯曲正应力实验报告

弯曲正应力实验 一、实验目的:1、初步掌握电测方法和多点测量技术。; 2、测定梁在纯弯和横力弯曲下的弯曲正应力及其分布规律。 二、设备及试样: 1. 电子万能试验机或简易加载设备; 2. 电阻应变仪及预调平衡箱; 3. 进行截面钢梁。 三、实验原理和方法: 1、载荷P 作用下,在梁的中部为纯弯曲,弯矩为1 M=2 Pa 。在左右两端长为a 的部分内为横力弯曲,弯矩为11 =()2 M P a c -。在梁的前后两个侧面上,沿梁的横截面高度,每隔 4 h 贴上平行于轴线上的应变片。温度补偿块要放置在横梁附近。对第一个待测应变片联同温度补偿片按半桥接线。测出载荷作用下各待测点的应变ε,由胡克定律知 E σε= 另一方面,由弯曲公式My I σ=,又可算出各点应力的理论值。于是可将实测值和理论值进 行比较。 2、加载时分五级加载,0F =1000N ,F ?=1000N ,max F =5000N ,缷载时进行检查,若应变差值基本相等,则可用于计算应力,否则检查原因进行复测(实验仪器中应变ε的单位是 610-)。 3、实测应力计算时,采用1000F N ?=时平均应变增量im ε?计算应力,即 i i m E σε?=?,同一高度的两个取平均。实测应力,理论应力精确到小数点后两位。 4、理论值计算中,公式中的3 1I=12 bh ,计算相对误差时 -100%e σσσσ= ?理测 理 ,在梁的中性层内,因σ理=0,故只需计算绝对误差。 四、数据处理 1、实验参数记录与计算: b=20mm, h=40mm, l=600mm, a=200mm, c=30mm, E=206GPa, P=1000N ?, max P 5000N =, k=2.19 3 -641I= =0.1061012 bh m ? 2、填写弯曲正应力实验报告表格

圆筒内作用压力的应力分析实验报告

圆筒内作用压力的应力分析实验报告 圆筒内作用压力的应力分析实验报告 小组成员:焦翔宇1120190146 李雪枫1120190149 宋佳1120190152 一实验目的: 1.了解薄壁容器在内压作用下,筒体的应力分布情况;验证薄壁容器筒体应力计算的理论公式。 2.熟悉和掌握电阻应变片粘贴技术的方法和步骤。 3.掌握用应变数据采集测量仪器测量应变的原理和操作方法。 二实验原理:① 理论测量原理 如右图是圆筒内作用压力的压力传感器结构简图,在压力P1作用下,圆筒外表面的周向应力σy 和轴向应力σx 分别为: 周向应变和周向应变分别为: 由上式可见,圆筒外表面的周向应变比轴向应变打,亮着又均为正值。为了提高灵敏度,并达到温度补偿的目的,将两个应变敏感元件R1、R4安装在圆筒外壁的周向;两个应变敏感元件R2、R3安装在圆筒上,见右图。四个应变敏感元件的应变分别为: 采用恒压电桥电路。输出电压为: 由上式可知:在这种情况下,采用恒压电桥电路时,压力与输出电压之间存在非线性关系。采用双恒流源电路时,输出电压为: 由上式可见:在小变形情况下,采用双恒流源电路时,压力与输出电压之间为线性关系。在大变形情况下,赢考虑变形的影响,这是周向应变为: 圆筒内的径向压力使得圆筒的半径变大,周向力使圆筒的半径减小。可得到由于径向压力引起的圆筒半径变化为: 轴向力引起的直径变化为: 圆筒半径的变化量为: 变形后,两半径的比值为: 应变敏感元件R1、R4处的应变值为: 由上式可见:考虑圆筒变形的影响后,压力与圆筒外壁应变之间为非线性关系。由于 ,因此是递增非线性。

采用恒压电桥电路时,输出电压为: 由上式可见:考虑圆筒变形的影响后,采用双恒流源电路也存在着压力与输出电压之 间的非线性。 下图是圆筒内作用压力的一种压力传感器的结构图: ② 用电阻应变仪测量应变原理: 电阻应变测量法是测定压力容器筒壁应变的常用方法之一。其测量装置由三部分组成:即电阻应变片,连接导线和电阻应变仪。常用的电阻应变片是很细的金属电阻丝粘 于绝缘的薄纸上而成。见图一所示,将此电阻片用特殊的胶合剂贴在容器壁欲测之部位。当容器受内压作用发生变形时,电阻丝随之而变形。电阻丝长度及截面的改变引起其电 阻 值的相应改变,则可以用电阻应变仪测出电阻的改变,再换算成应变,直接由应变 仪上读出。 电阻丝的应变与电阻的改变有如下的关系: 由于电阻丝的电阻R 和K 值对于一定的电阻片为一已知值,故只要测得Δ R (电阻丝电阻改变)就可以求出ε值。电阻应变仪是采用电桥测量原理测出Δ R 并换成με(即为)的 变形量。 三实验步骤: 1.了解试验装置(包括管路、阀门、容器、压力自控泵等在实验装 置中的功能和操作方法)及电阻片粘贴位置,测量电气线路,转换旋钮等。 2. 制作实验用圆筒,截下一段pvc 塑料管,在两端用哥俩好胶水粘合金属块使圆筒 形成内部气密舱。再两端金属块打孔,一段装入气压计,另一端安装打气孔,粘合使其不 漏气。 3. 应变片的安装: (1)根据选择的测点位置,用砂纸打光;再按筒体的经线和纬线方向用划针或铅笔 划出测点的位置及方向;以后再用棉球、丙酮等除去污垢。 (2)测量电阻应变片的电阻值,记录电阻片的灵敏系数,以便将应变仪灵敏系数点 放在相应的位置上(实验室已准备好)。 (3)将“502”胶液均匀分布在电阻片的背面(注意:胶液均均匀涂在电阻片反面, 不可太多,引出线须向上)。随即将电阻片粘贴在欲测部位,并用滤纸垫上,施加接触 压力,挤出贴合面多余胶水及气泡(注意:电阻丝方向应与测量方向一致,用手指按紧 一至两分钟)。(4)在电阻片引出线下垫接线端子(用胶液粘贴),用于电阻应变片的

ansys实验报告

有限元上机实验报告 姓名柏小娜 学号0901510401

实验一 一 已知条件 简支梁如图所示,截面为矩形,高度h=200mm ,长度L=1000mm ,厚度t=10mm 。上边承受均布载荷,集度q=1N/mm 2,材料的E=206GPa ,μ=0.29。平面应力模型。 X 方向正应力的弹性力学理论解如下: )534()4 (6222 23-+-=h y h y q y x L h q x σ 二 实验目的和要求 (1)在Ansys 软件中用有限元法探索整个梁上x σ,y σ的分布规律。 (2)计算下边中点正应力x σ的最大值;对单元网格逐步加密,把x σ的计算值与理论解对比,考察有限元解的收敛性。 (3)针对上述力学模型,对比三节点三角形平面单元和4节点四边形平面等参元的求解精度。 三 实验过程概述 (1) 定义文件名 (2) 根据要求建立模型:建立长度为1m ,外径为0.2m ,平行四边行区域 (3) 设置单元类型、属性及厚度,选择材料属性: (4) 离散几何模型,进行网格划分 (5) 施加位移约束 (6) 施加载荷 (7) 提交计算求解及后处理 (8) 分析结果 四 实验内容分析 (1)根据计算得到应力云图,分析本简支梁模型应力分布情况和规律。主要考察x σ和y σ,并分析有限元解与理论解的差异。 由图1看出沿X 方向的应力呈带状分布,大小由中间向上下底面递增,上下底面应力方向相反。由图2看出应力大小是由两侧向中间递增的,得到X 方向

上最大应力就在下部中点,为0.1868 MPa 。根据理论公式求的的最大应力值为0.1895MPa 。由结果可知,有限元解与理论值非常接近。由图3看出Y 的方向应力基本相等,应力主要分布在两侧节点处。 图 1 以矩形单元为有限元模型时计算得出的X 方向应力云图 图 2 以矩形单元为有限元模型时计算得出的底线上各点x 方向应力图 (2)对照理论解,对最大应力点的x σ应力收敛过程进行分析。列出各次计算 应力及其误差的表格,绘制误差-计算次数曲线,并进行分析说明。 答:在下边中点位置最大应力理论值为: MPa h y h y q y x L h q x 1895.0)5 34()4(622223=-+-=σ